commit to user

PERENCANAAN KEBUTUHAN BAHAN BAKU DALAM PROSES PRODUKSI KAIN GREY 100% RAYON DENGAN METODE MATERIAL

REQUIREMENT PLANNING (MRP) PADA PT. SARI WARNA ASLI III KARANGANYAR

TUGAS AKHIR

Diajukan untuk Melengkapi Tugas – Tugas dan Memenuhi Syarat-syarat Mencapai Gelar Ahli Madya

Program DIII Manajemen Bisnis

DI SUSUN OLEH : HERI PRASESTYO

F3509033

PROGRAM STUDI DIPLOMA III MANAJEMEN BISNIS FAKULTAS EKONOMI UNIVERSITAS SEBELAS MARET

SURAKARTA 2013

commit to user

iiiHALAMAN PERSETUJUAN

Tugas Akhir dengan judul:

PERENCANAAN KEBUTUHAN BAHAN BAKU DALAM PROSES PRODUKSI KAIN GREY 100% RAYON DENGAN METODE MATERIAL REQUIREMENT PLANNING (MRP) PADA PT. SARI WARNA ASLI III KARANGANYAR

Surakarta, 20 Desember 2012

Telah disetujui oleh Dosen Pembimbing

MUH JUAN SUAM TORO, SE.MSi. NIP: 19760613 200812 1 001

commit to user

iv HALAMAN PENGESAHANTugas Akhir dengan judul:

PERENCANAAN KEBUTUHAN BAHAN BAKU DALAM PROSES PRODUKSI KAIN GREY 100% RAYON DENGAN METODE MATERIAL REQUIREMENT PLANNING (MRP) PADA PT. SARI WARNA ASLI III KARANGANYAR

Telah disahkan oleh Tim Penguji Tugas Akhir Program Studi Diploma III Manajemen Bisnis Fakultas Ekonomi Universitas Sebelas Maret Surakarta

Surakarta, 11 Februari 2013

Pembimbing Penguji

MUH JUAN SUAM TORO, SE.,MSi Amina Sukma Dewi, SE., M.SC

commit to user

v MOTTOKegagalan-kegagalan yang kita alami adalah bagian dari rencana Allah SWT agar kita menjadi pribadi yang lebih bijak, lebih dewasa, dan menjadi pribadi yang matang untuk

meraih kesuksesan yang sesungguhnya (Heri Prasetyo) Jangan terjebak dalam kesalahan hidup, di mana Anda mencoba meraih tujuan hidup secara instant sekaligus dan

langsung besar, bagaikan aksi sulap yang dapat

mentransformasikan khayalan menjadi realita. Perlu Anda ketahui, sesuatu yang besar itu tidak pernah tercipta kecuali

Anda memulai dengan sesuatu yang kecil untuk pertama kali. kesuksesan seseorang, pada umumnya direalisasikan bukan oleh perubahan nasib mendadak, melainkan dari langkah yang sederhana, secara terus menerus menapaki

commit to user

vi PERSEMBAHANDengan segala kerendahan hati penulis mempersembahkan tugas akhir ini kepada:

1. Bapak, Ibu tercinta dan kakak ku yang telah memberikan do’a, kasih sayang, kesabaran, dan mengajariku tentang arti kerja keras.

2. Seluruh teman-teman Manajemen Bisnis 2009.

3. Untuk Gatot Novianto dan Erwan Muhsan yang selalu memberikan bantuan dan nasehat-nasehat yang sangat berguna dalam hidup ini.

4. Untuk Dhedhe dan Om Sigit yang selalu menyediakan tempat untuk saya dan teman-teman disaat apa pun dan selalu menemani dan memberikan motivasi.

5. Untuk ibu/bapak dosen yang telah memberikan bimbingan ilmu kepada penulis, yang sebagaimana ilmu ini suatu saat akan sangat berguna.

commit to user

vii KATA PENGANTARPuji syukur penulis panjatkan kehadirat Allah SWT yang telah melimpahkan segala rahmat dan hidayahnya sehingga laporan tugas akhir dengan judul “PERENCANAAN KEBUTUHAN BAHAN BAKU DALAM PROSES PRODUKSI KAIN GREY 100% RAYON DENGAN METODE MATERIAL REQUIREMENT PLANNING (MRP) PADA PT. SARI WARNA ASLI III KARANGANYAR”, dapat selesai dengan lancar.

Tugas akhir ini disusun untuk memenuhi persyaratan mencapai gelar Ahli Madya pada program studi Diploma III Manajemen Bisnis, Fakultas Ekonomi Universitas Sebelas Maret Surakarta.

Pada kesempatan ini, penulis ingin menyampaikan ucapan terima kasih kepada pihak-pihak yang telah membantu dalam penyusunanTugas Akhirini, yaitu:

1. Bapak Dr. Wisnu Untoro, M.S selaku Dekan Fakultas Ekonomi Universitas Sebelas Maret.

2. Ibu Sinto Sunaryo, SE, M.Si selaku Ketua Program Studi Diploma III Manajemen Bisnis, yang memberikan saran dan nasehatnya.

3. Bapak Drs. Sunaryanto, MM. Selaku Pembimbing Akademik, yang telah menyediakan waktu untuk membimbing penulis dan memberikan nasehat-nasehat.

commit to user

viii4. Ibu dan Bapak tercinta, yang dengan tulus ikhlas memberikan dukungan moral dan materi serta kasih sayangnya yang tidak akan pernah pupus. 5. Seluruh Dosen Fakultas Ekonomi Universitas Sebelas Maret yang telah

membantu, membimbing dan mengarahkan selama perkuliahan dan penulisan Tugas Akhir berlangsung.

6. Bapak Ahmad Kawileh selaku plant manajer PT. Sari Warna Asli III Karanganyar yang telah memberikan izin untuk magang kerja.

7. Bapak Sutarno selaku manajer produksi weaving PT. Sari Warna Asli III yang telah memberikan rekomendasi sehingga saya diterima magang kerja di PT. Sari Warna Asli III Karanganyar.

8. Ibu Endah Purwaniati selaku Kabag. PPC yang selalu membimbing dan memberikan nasehat-nasehat kepada saya selama melaksanakan magang kerja.

9. Seluruh staff dan karyawan PT. Sari Warna Asli III Karanganyar yang telah memberikan bantuan dan bimbingan selama magang kerja berlangsung.

10. Teman-teman seperjuangan Manajemen Bisnis angkatan 2009 yang telah memberikan semangat, do’a dan dorongan positif sehingga Tugas Akhir ini dapat terselesaikan.

11. Semua pihak yang tidak disebutkan secara langsung telah mendukung penulis dalam penyusunan Tugas Akhir.

commit to user

ixPenulis menyadari dengan sepenuh hati bahwa dalam penulisan Tugas Akhir ini masih banyak kekurangannya. Untuk itu, penulis mengharapkan kritik dan saran yang sekiranya dapat membangun. Semoga karya sederhana ini dapat bermanfaat bagi pihak-pihak yang membutuhkan.

Surakarta, 20 Desember 2012

commit to user

xDAFTAR ISI

Halaman

Halaman Judul... i

Abstraksi ... ii

Halaman Persetujuan... iii

Halaman Pengesahan ... iv

Motto ... v

Persembahan ... vi

Kata Pengantar ... vii

Daftar Isi ... x

Daftar Gambar ... xiii

Daftar Tabel ... xiv

BAB I PENDAHULUAN A. Latar Belakang ... 1 B. Rumusan Masalah ... 4 C. Tujuan Penelitian ... 4 D. Manfaat Penelitian ... 4 E. Metode Penelitian ... 6 F. Kerangka Pemikiran ... 8 G. Analisis Data ... 10

commit to user

xi BAB II LANDASAN TEORIA. Pengertian Perencanaan dan Pengendalian Produksi ... 12

B. Persediaan ... 12 1. Pengertian Persediaan ... 12 2. Fungsi Persediaan ... 13 3. Jenis-jenis Persediaan ... 14 C. Perencanaan Produksi ... 15 D. Pengawasan Produksi ... 17

E. Material Requirements Planning ... 19

1. Definisi MRP ... 19

2. Komponen Utama Sistem MRP ... 21

3. Manfaat dan Kemampuan MRP ... 23

4. Tujuan dan Sasaran MRP ... 24

5. Langkah-langkah Menerapkan MRP ... 25

6. Perluasan MRP ... 27

BAB III PEMBAHASAN A. Gambaran Perusahaan ... 29

1. Sejarah Perusahaan ... 29

2. Letak Geografis Perusahaan ... 31

3. Jam Kerja Perusahaan ... 32

4. Proses Produksi ... 33

commit to user

xiiB. Laporan Magang Kerja ... 54

1. Pengertian Magang Kerja ... 54

2. Tujuan Magang Kerja ... 54

3. Pelaksanaan Magang Kerja... 54

4. Pelaksanaan Kegiatan Magang Kerja ... 55

C. Analisis dan Pembahasan Masalah ... 58

1. Perencanaan Bahan Baku Dengan MRP... 58

2. Perhitungan MRP ... 61 BAB IV PENUTUP A. Kesimpulan ... 76 B. Saran ... 77 Daftar Pustaka Lampiran

commit to user

xiiiDAFTAR GAMBAR

GAMBAR

Gambar I. 1 Bagan Kerangka Pemikiran ... 8

Gambar II. 1 Sistem MRP ... 20

Gambar II. 2 Diagram Struktur Produk ... 22

Gambar III. 1 Diagram Proses Produksi ... 34

Gambar III. 2 Struktur Organisasi ... 37

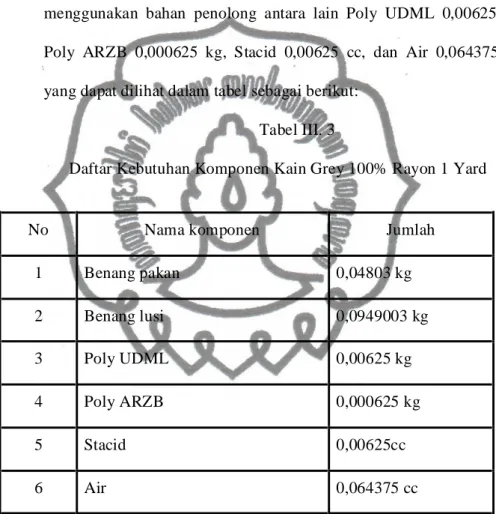

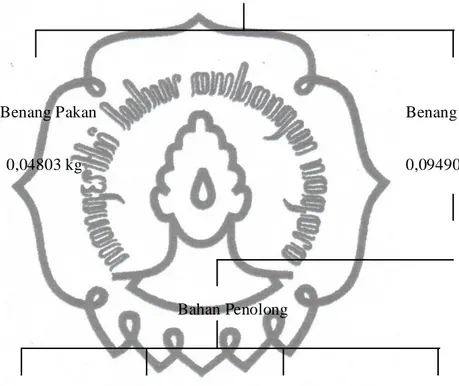

Gambar III. 3 Bill Of Material (1yard) ... 64

commit to user

xivDAFTAR TABEL

TABEL

Tabel II. 1 Matrik MRP ... 26

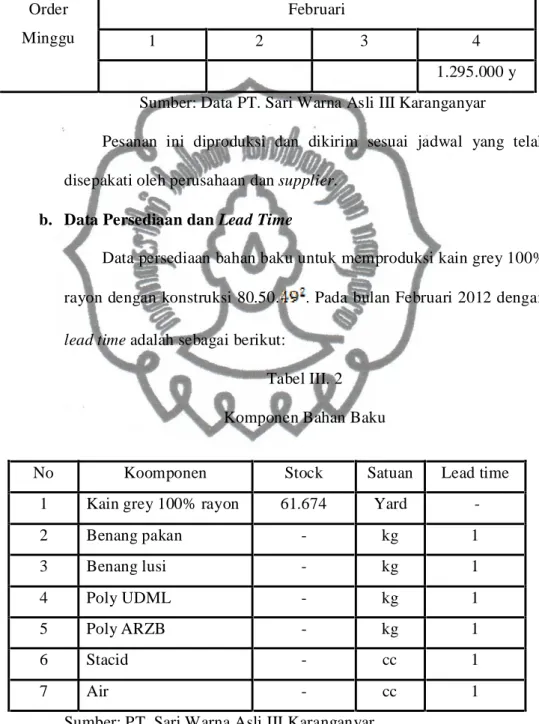

Tabel III. 1 Jadwal Induk Produksi ... 62

Tabel III. 2 Komponen Bahan Baku ... 62

Tabel III. 3 Daftar Kebutuhan Komponen Kain Grey 100% Rayon ... 63

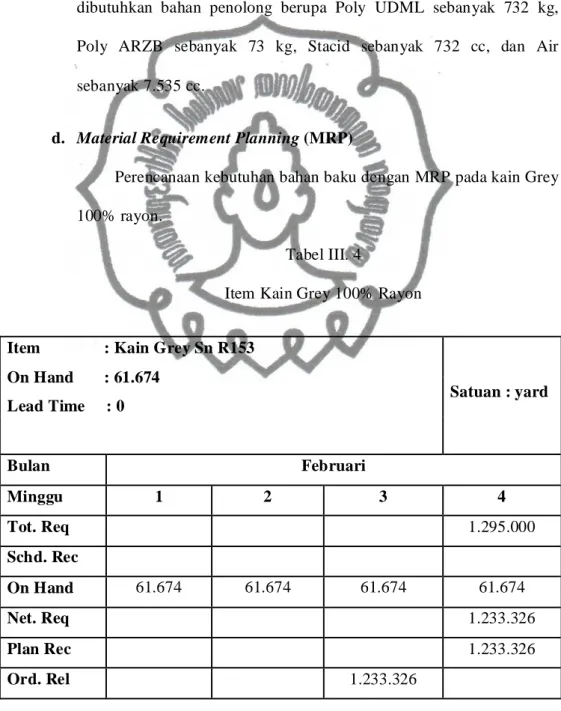

Tabel III. 4 Item Kain Grey 100% Rayon ... 66

Tabel III. 5 Item Benang Pakan ... 68

Tabel III. 6 Item Benang Lusi ... 69

Tabel III. 7 Item Poly UDML ... 70

Tabel III. 8 Item Poly ARZB ... 71

Tabel III. 9 Item Stacid ... 72

Tabel III. 10 Item Air ... 73

commit to user

xvDAFTAR LAMPIRAN

1. Surat Keterangan Pernyataan Tugas Akhir 2. Gambar Mesin Produksi

commit to user

ii ABSTRAKPERENCANAAN KEBUTUHAN BAHAN BAKU DALAM PROSES PRODUKSI KAIN GREY 100% RAYON DENGAN METODE MATERIAL

REQUIREMENT PLANNING (MRP) PADA PT. SARI WARNA ASLI III KARANGANYAR

Heri Prasetyo F3509033

Tujuan perusahaan mengadakan perencanaan dan pengendalian bahan baku yaitu untuk meminimumkan biaya dan memaksimalkan laba dalam waktu tertentu. Masalah utama dalam perencanaan dan pengendalian bahan baku adalah menyelenggarakan persediaan bahan baku yang paling tepat agar proses produksi berjalan dengan lancar dan biaya persediaan bahan baku tidak berlebihan.

Dalam hal ini penulis melakukan penelitian mengenai pengendalian persediaan bahan baku kain Grey SN R153 pada PT. Sari Warna Asli III Karanganyar, yaitu perusahaan yang bergerak di bidang tekstil yang berlokasi di Jl. Raya Solo-Sragen KM 9-10 Desa Brujul, Jaten, Karanganyar.

Dalam penelitian pada PT. Sari WArna Asli III, untuk perencanaan bahan baku kain Grey Sn R153 dengan jumlah pemesanan 1.295.000 yard dengan On Hand 61.674 yard maka diperoleh pemesanan sebanyak 1.233.326 yard. Sehingga pemesanan dalam jumlah 1.233.326 yard membutuhkan bahan baku dengan item: benang pakan sebanyak 59.237 kg dan benang lusi sebanyak 117.043 kg yang harus tersedia pada minggu ke 2, sedangkan di minggu pertama harus tersedia bahan baku penolong berupa Poly UDML sebanyak 732 kg, Poly ARZB sebanyak 73 kg, Stacid sebanyak 732 cc, dan Air sebanyak 7.535 cc.

Berdasarkan hasil dari penelitian di perusahaan PT. Sari Warna Asli III Karanganyar, maka saran yang dapat diberikan penulis kepada perusahaan adalah PT. Sari Warna Asli III Karanganyar sebaiknya dapat mempertimbangkan metode MRP dalam merencanakan bahan baku, sehingga kekurangan persediaan, kelebihan persediaan, dan efektifitas produksi dapat dikendalikan untuk memperoleh hasil yang maksimal.

commit to user

1BAB I

PENDAHULUAN

A. LATA R BELAKANG

Dalam era industrialisasi seperti sekarang ini semakin banyak perusahaan-perusahaan yang berdiri khususnya perusahaan-perusahaan yang bergerak di bidang textile. Setiap perusahaan harus mampu bersaing dengan perusahaan lain agar tetap bertahan di dunia bisnis dan sekaligus untuk mendapatkan pangsa pasar. Agar perusahaan tersebut dapat tetap bertahan di dalam persaingan, perusahaan harus mampu mengelola semua sumber daya yang dimiliki. Pengelolaan sumber daya salah satunya melalui persediaan bahan baku dimana persediaan sangat mendukung dalam pemrosesan suatu barang, proses produksi, sumber daya manusia, penerapan manajemen, kualitas produk, daerah pemasaran, dan pelayanan perusahaan tersebut.

Persediaan (inventory) menurut Nasution (2003: 103) adalah sumber daya yang menggangur (idle resource) yang menunggu proses lebih lanjut yang dimaksud adalah berupa kegiatan produksi pada sistem manufaktur, kegiatan konsumsi pangan pada rumah tangga. Persediaan pada saat ini dianggap sebagai aset yang tidak produktif di perusahaan yang sadar biaya. Uang yang tidak terikat dalam persediaan dapat digunakan untuk usaha produktif yang lain. Anggapan itu tidak benar, persediaan merupakan hal pokok yang penting dalam suatu perusahaan. Bila perusahaan tersebut kekurangan persediaan bahan baku (out of stock) akan mengakibatkan adanya hambatan-hambatan pada proses produksi sehingga akan terjadi kekurangan

commit to user

2pada persediaan barang dagangan dan dapat menimbulkan kekecewaan pada pelanggan. Sebaliknya, apabila terjadi kelebihan pada persediaan (over stock) akan menimbulkan biaya penyimpanan ekstra dan memunculkan resiko.

Resiko yang ditimbulkan dari penyimpanan persediaan, dapat berupa barang yang rusak karena terlalu lama disimpan digudang dan diperlukannya tempat yang luas sehingga menyebabkan biaya yang tinggi berkaitan dengan jumlah barang yang disimpan. Perusahaan harus mampu membuat suatu perencanaan produksi yang berorientasi pada ketepatan jenis dan jumlah komponen atau bahan baku yang digunakan dalam proses produksi untuk menghindari masalah-masalah tersebut.

Material Requirement Planning (MRP) dapat digunakan untuk membuat

perencanaan dan penjadwalan persediaan bahan baku. MRP merupakan perencanaan kebutuhan bahan baku dalam proses produksi sehingga barang yang dibutuhkan dapat tersedia sesuai yang direncanakan, kebutuhan bahan tersebut dalam proses produksinya terdiri dari beberapa komponen yang dalam jumlah permintaannya bersifat dependent (tergantung) pada jumlah produk akhir yang dihasilkan. MRP merupakan sebuah teknik permintaan terkait yang menggunakan daftar kebutuhan bahan, persediaan, penerimaan yang diperkirakan, dan jadwal produksi induk untuk menentukan kebutuhan material (Render dan Heizer, 2005: 160).

Dasar pemikiran MRP adalah memperoleh bahan yang tepat, dari sumber yang tepat, untuk penempatan yang tepat, pada waktu yang tepat.

commit to user

3Dengan tujuan untuk meminimalkan investasi persediaan dan memaksimalkan efektivitas operasi produksi.

PT. Sari Warna Asli III adalah perusahaan yang bergerak pada bidang tekstil yang memproduksi bermacam-macam jenis kain grey seperti kain Cotton, Rayon, PE, TC, dan lain-lain. Konsekuensi dari adanya berbagai jenis barang yang dihasilkan, perusahaan harus mempunyai persediaan bahan yang berbeda-beda dalam tiap produksinya baik persediaan bahan utamanya sampai bahan penolong. Variasi produk tersebut menuntut PT. Sari Warna Asli III untuk mengelola persediaan, agar proses produksi dapat berjalan lancar.

Penelitian ini difokuskan pada kain rayon dengan konstruksi 50.80. karena pada bulan Februari 2012 permintaan kain rayon dengan konstruksi 50.80. di PT. Sari Warna Asli III yang paling banyak, sehingga diperlukan suatu perencanaan kebutuhan material yang baik. Dengan perencanaan tersebut proses produksi dapat berjalan dengan baik dan tidak menimbulkan kekecewaan pada pelanggan.

Berdasarkan masalah di atas penulis tertarik melakukan penelitian mengenai persediaan bahan baku dalam proses produksi kain rayon dengan konstruksi 50.80. menggunakan metode Material Requirement Planning (MRP), dan penulis mengambil judul “PERENCANAAN KEBUTUHAN BAHAN BAKU DALAM PROSES PRODUKSI KAIN GREY 100% RAYON DENGAN METODE MATERIAL REQUIREMENT PLANNING (MRP) PADA PT. SARI WARNA ASLI III KARANGANYAR”.

commit to user

4B. Rumusan Masalah

Sesuai dengan uraian latar belakang di atas, maka pokok permasalahan yang akan dibahas adalah:

1. Apakah perencanaan bahan baku dengan Material Requirement Planning (MRP) dapat diterapkan pada PT. Sari Warna Asli III?

2. Kapan komponen-komponen bahan baku kain grey 100% rayon harus tersedia di gudang perusahaan?

C. Tujuan Penelitian

Dari rumusan masalah di atas, tujuan penelitian ini adalah:

1. Untuk mengetahui apakah perencanaan bahan baku dengan Material

Requirement Planning (MRP) dapat diterapkan pada PT. Sari Warna Asli

III.

2. Untuk mengetahui waktu komponen bahan baku kain grey 100% rayon harus tersedia di gudang perusahaan.

D. Manfaat Penelitian

Manfaat yang dapat diambil dari hasil penelitian ini adalah: 1. Manfaat Akademis

a. Bagi Peneliti

1) Memperoleh gambaran secara langsung tentang dunia kerja dari perusahaan yang diamati.

2) Dapat menerapkan ilmu yang diperoleh selama kuliah dalam praktek kerja lapangan, dan dapat memberikan pengetahuan dan pemahaman mengenai perencanaan bahan baku yang digunakan.

commit to user

53) Memperoleh informasi-informasi tentang apa saja yang akan dialami dalam dunia kerja dan kaitannya dengan teori-teori yang telah dipelajari. Disamping itu juga dapat meningkatkan kreatifitas mahasiswa dan membina sikap mental untuk menghadapi dunia kerja yang sebenarnya kelak.

b. Bagi Pembaca

1) Dapat menjadikan referensi untuk kajian topik yang berkaitan dengan masalah yang sama dengan penulis.

2) Dapat menambah pengetahuan dan pemahaman mengenai penelitian-penelitian yang berkaitan dengan Material Requirement

Planning (MRP).

2. Manfaat Praktis

a. Diharapkan dapat menjadi bahan pertimbangan untuk mengambil keputusan kebijakan perusahaan khususnya yang terkait dengan pengadaan bahan baku sehingga dapat menjadikan hasil penelitian ini sebagai input atau masukan untuk perencanaan kebutuhan bahan baku. b. Diharapkan dapat menjadi informasi bagi perusahaan untuk lebih

commit to user

6E. Metode Penelitian

1. Ruang lingkup penelitian

Penelitian ini dilakukan di PT. Sari Warna Asli III yang berlokasi di Jl. Raya Solo-Sragen KM 9-10 Desa Brujul, Jaten, Karanganyar.

2. Jenis dan sumber data yang diperlukan

Data yang di gunakan dalam Tugas Akhir ini berupa data yang di peroleh dari wawancara langsung dengan Kepala bagian Planning Product

Control (PPC), beberapa kaur (kepala urusan) yang bersangkutan di

bagian PPC dan dokumen-dokumen yang di peroleh dari PT. Sari Warna Asli III. Data-data tersebut yaitu:

a. Data Primer

Menurut Kuncoro (2009: 148) data primer merupakan data yang diperoleh dengan survey lapangan yang menggunakan semua metode data original.

Data primer diperoleh dengan cara wawancara langsung dengan staf atau karyawan PT. Sari Warna Asli III yaitu:

1) Tentang komponen-komponen bahan baku yang digunakan dalam proses produksi yang berkaitan dengan tema penelitian.

b. Data Sekunder

Menurut Kuncoro (2009: 148) data sekunder merupakan data yang telah dikumpulkan oleh lembaga pengumpulan data dan dipublikasikan kepada masyarakat pengguna data.

commit to user

7Data sekunder dalam penelitian ini diperoleh melalui studi pustaka yang berupa keterangan atau fakta dengan cara mempelajari buku, dokumen (sejarah berdirinya perusahaan PT. Sari Warna Asli III dan struktur organisasi), laporan, jurnal perusahaan dan sebagainya yang berkaitan dengan masalah yang diteliti yaitu:

1) Data order perusahaan

3. Metode Pengumpulan Data

Dalam melakukan pengumpulan data, digunakan beberapa metode, yaitu:

a. Observasi

Menurut Jogiyanto (2005: 89) observasi merupakan teknik atau pendekatan untuk mendapatkan data primer dengan cara mengamati langsung datanya. Dengan pengamatan dan pencatatan kegiatan yang dilakukan pada PT. Sari Warna Asli III yang berkaitan dengan masalah yang diteliti.

b. Wawancara

Menurut Kuncoro (2009: 160) wawancara merupakan tanya jawab antara peneliti dengan responden yang diarahkan oleh pewawancara untuk tujuan memperoleh informasi yang relevan.

Wawancara dilakukan dengan cara menggunakan tanya jawab langsung atau tidak langsung dilaksanakan secara tatap muka dengan

commit to user

8pihak PT. Sari Warna Asli III yaitu dengan para staf dan karyawan yang bersangkutan dalam lingkungan perusahaan.

c. Studi Pustaka

Studi pustaka merupakan teknik pengumpulan data dengan cara membaca dan mempelajari buku atau referensi yang berkaitan dengan permasalahan penelitian.

F. Kerangka Pemikiran

Gambar I. 1

Bagan Kerangka Pemikiran

Untuk memproduksi suatu barang dibutuhkan beberapa komponen yang mendukung dalam proses produksi tersebut. Komponen-komponen tersebut bersifat kompleks sehingga harus melakukan perencanaan lebih

commit to user

9dahulu, karena jika terjadi ketidak sesuaian dari salah satu komponen akan menyebabkan terhambatnya proses produksi, ketepatan waktu pemenuhan kebutuhan juga mempengaruhi efisiensi waktu ketepatan produksi barang tersebut. Maka dari itu diperlukan penerapan sistem Material

Requirements Planing (MRP) yang merupakan perencanaan kebutuhan

bahan baku yang berguna mengatasi permasalahan-permasalahan yang timbul dalam bahan baku tersebut.

Komponen MRP terdiri dari tiga bagian yaitu MPS (Master

Production Schedule), BOM (Bill of Material), catatan persediaan. MPS

adalah jadwal produk utama yang diperoleh berdasarkan order perusahaan. BOM adalah jumlah komponen yang diperlukan untuk membentuk produk utama dapat ditentukan dan dikalikan dengan kelipatan dari produk diatasnya dengan jumlah kelipatan tertentu.Berdasarkan data-data dalam MPS tersebut dilakukan perhitungan kualitas bahan yang dibutuhkan dengan MRP. Data persediaan adalah catatan yang dimiliki baik produk jadi, komponen yang sedang dipesan. Catatan persediaan adalah struktur komponen pembentuk utama. Dari ketiga bagian tersebut dipadukan diketahui jumlah produk yang akan diproduksi dan kapan waktunya dimulai produksi.

Berdasar MPS (jadwal produksi induk), catatan persediaan dan Bill

Of Material (BOM) kemudian dipadukan maka akan diketahui berapa

jumlah produk yang akan diproduksi, dan kapan waktu untuk mulai produksi dapat ditentukan, proses ini terjadi dalam MRP. Pada produksi

commit to user

10kain grey 100% rayon yang diangkat dalam penelitian ini jumlah tiap komponen dari hasil MRP akan diterjemahkan dalam bentuk unit yang dibutuhkan untuk memproduksi komponen-komponen tersebut. Dengan adanya hal tersebut perusahaan kemudian akan mengambil keputusan mengenai waktu pemesanan serta jumlah komponen yang harus disediakan untuk produksi.

G. Analisis Data

Analisis data dengan proses penghitungan MRP bertujuan untuk menentukan dan merencanakan kuantitas serta waktu proses yang tepat berkaitan dengan pengadaan bahan baku.

Menurut Nasution, (2003: 136) langkah-langkah dalam metode MRP adalah:

a. Netting (Perhitungan Kebutuhan Bersih). Kebutuhan bersih nett

requirement (NR) dihitung sebagai nilai dari kebutuhan kotor gross requirement (GR) minus jadwal penerimaan schedule received (SR) minus

persediaan ditangan on hand inventory (OH). Kebutuhan bersih dianggap nol jika NR lebih kecil atau sama dengan nol.

b. Lotting (Penentuan Ukuran Lot). Langkah ini bertujuan menentukan besarnya pesanan individu yang optimal berdasarkan hasil dari perhitungan kebutuhan bersih. Metode yang umum dipakai dalam prakteknya adalah Lot-for-Lot (L-4-L)

commit to user

11c. Off-setting (Penentuan Waktu Pemesanan). Langkah ini bertujuan agar kebutuhan komponen dapat tersedia tepat pada saat dibutuhkan dengan memperhitungkan lead time (tenggang waktu) pengadaan komponen tersebut.

d. Explosion. Langkah ini merupakan proses perhitungan kebutuhan kotor untuk tingkat item (komponen) pada level yang lebih rendah dari struktur produk yang tersedia.

commit to user

12 BAB IILANDASAN TEORI A. Pengertian Perencanaan dan Pengendalian Produksi

Perencanaan dan pengendalian produksi menurut Nasution (2003: 13) adalah proses untuk merencanakan dan mengendalikan aliran material, mengalir dan keluar dari sistem produksi/operasi sehingga permintaan pasar dapat dipenuhi dengan jumlah yang tepat, waktu penyerahan yang tepat, dan biaya produksi minimum. Manfaat perencanaan dan pengendalian produksi menurut Gitosudarmo (2002: 9) antara lain:

a. Manfaat bagi konsumen

1) Harga barang yang lebih murah 2) Kualitas harga yang lebih unggul 3) Kecepatan waktu penyelesaian b. Manfaat bagi produsen

1) Keselamatan kerja meningkat

2) Kemantapan dalam kesempatan kerja 3) Perbaikan kondisi kerja

4) Peningkatan kesejahteraan B. Persediaan

1. Pengertian Persediaan

Setiap perusahaan baik perusahaan jasa, manufaktur maupun dagang selalu mengadakan persediaan untuk kelancaran produksinya. Apabila kekurangan atau kelebihan persediaan akan menyebabkan permasalahan

commit to user

13bagi perusahaan. Ini merupakan tugas penting yang harus ditangani oleh manajer produksi.

Keinginan pelanggan tidak akan terpenuhi dengan tepat waktu jika tidak ada persediaan pada sewaktu-waktu, masalahnya barang atau jasa tidak tersedia setiap saat, artinya pihak perusahaan menyia-nyiakan kesempatan untuk mendapatkan keuntungan yang seharusnya diperoleh. Definisi persediaan menurut Nasution (2003: 103) adalah sumber daya yang menggangur (idle resource) yang menunggu proses lebih lanjut yang dimaksud adalah berupa kegiatan produksi pada sistem manufaktur, kegiatan konsumsi pangan pada rumah tangga.

Persediaan menurut pengertian di atas bisa berupa bahan baku, bahan pembantu (work in process) dan barang jadi. Persediaan merupakan salah satu unsur yang paling aktif dalam operasi perusahaan yang secara kontinyu diperoleh, kemudian dijual kembali. Persediaan dapat diminimkan dengan mengadakan perencanaan yang lebih baik serta organisasi bagian yang lebih efisien.

2. Fungsi Persediaan

Ada empat fungsi persediaan menurut Render & Heizer (2005: 60) yaitu:

a) Untuk memisahkan beragam bagian proses produksi.

b) Untuk memisahkan perusahaan dari fluktuasi permintaan dan menyediakan persediaan barang-barang yang akan memberikan pilihan bagi pelanggan.

commit to user

14c) Untuk mengambil keuntungan diskon kuantitas.

d) Untuk menjaga pengaruh dan inflasi dan naiknya harga. 3. Jenis-jenis Persediaan

Menurut Render dan Heizer (2005: 61) jenis persediaan dibagi menjadi 4 yaitu:

a) Persediaan bahan baku (raw material inventory)

Persediaan bahan baku yaitu bahan yang telah dibeli namun tidak diproses, bahan mentahnya dapat digunakan dari produksi untuk pemasok yang berbeda.

b) Persediaan barang setengah jadi (working in process-WIP)

WIP yaitu bahan baku atau komponen yang sudah mengalami beberapa perubahan, tetapi belum selesai, WIP diselenggarakan karena untuk memuat suatu produk diperlukan waktu (disebut waktu siklus) pengurangan waktu siklus menyebabkan persediaan WIP berkurang. c) Maintenance Repair Operating (MRO (pemeliharaan, perbaikan,

operasi)

MRO diselenggarakan karena waktu dan kebutuhan peralatan tidak dapat diketahui.

d) Persediaan barang jadi (finished goods inventory)

Persediaan barang jadi yaitu produk yang sudah selesai dan menunggu pengiriman, barang jadi bisa saja disimpan karena permintaan pelanggan di masa depan tidak diketahui.

commit to user

15 C. Perencanaan ProduksiPerencanaan produksi adalah penentuan atau penetapan tujuan-tujuan organisasi, penentuan strategi, kebijakan proyek, program prosedur, metode, sistem, anggaran dan standar yang dibutuhkan untuk mencapai tujuan (Handoko, 2003: 2). Sifat-sifat perencanaan produksi menurut Nasution (2008: 15) adalah sebagai berikut:

1) Berjangka waktu

Proses produksi memerlukan keterlibatan bermacam-macam tingkat ketrampilan tenaga kerja, peralatan, modal, dan informasi yang biasanya dilakukan secara terus-menerus dalam jangka waktu yang sangat lama. 2) Berjenjang

Perencanaan produksi akan bertingkat dari perencanaan produk level tinggi sampai perencanaan produksi level yang rendah.

3) Terpadu

Perencanaan produksi akan melibatkan banyak faktor, seperti bahan baku, mesin, tenaga kerja, dan waktu. Semua faktor tersebut harus sesuai dengan kebutuhan yang direncanakan dalam mencapai target produksi tertentu yang didasarkan atas perkiraan.

4) Berkelanjutan

Perencanaan produksi disusun untuk suatu periode tertentu yang merupakan masa berlakunya rencana tersebut. Setelah habis masa berlakunya, maka harus dibuat rencana baru untuk periode berikutnya.

commit to user

16 5) TerukurSelama pelaksanakan produksi, realisasi dan rencana produksi akan selalu dimonitor untuk mengetahui apakah terjadi penyimpangan dari rencana yang ditetapkan.

6) Realistik

Rencana produksi yang dibuat harus sesuai dengan kondisi yang ada dalam perusahaan, sehingga target yang ditetapkan merupakan nilai yang realistik untuk dapat dicapai dengan kondisi yang dimiliki perusahaan pada saat rencana tersebut dibuat. Menurut Nasution (2003: 16) manajemen produksi dapat dibedakan menjadi tiga macam:

a) Perencanaan jangka panjang yang melihat lima tahun ke depan dan berhubungan dengan masalah apa yang muncul pada masa mendatang terhadap tujuan sistem dan tindakan apa yang diperlukan. Perencanaan ini mempertimbangkan ramalan, kondisi perekonomian, situasi politik sosial dan perubahan teknologi serta perilaku pesaing yang akan di evaluasi dampaknya efektivitas perusahaan.

b) Perencanaan jangka menengah (perencanaan agregrat) yang mempunyai horizon waktu satu sampai dua belas bulan dan dikembangkan berdasarkan peramalan permintaan tahunan dari bulanan dan sumber daya produksi yang ada (jumlah tenaga kerja, tingkat persediaan, biaya produksi, jumlah supplier dan subkontrak) dengan asumsi kapasitas produksi relative stabil.

commit to user

17c) Perencanaan jangka pendek adalah perencanan yang mempunyai horizon waktu kurang dari satu tahun dan bentuk perencanaannya adalah beberapa jadwal produksi yang bertujuan menyeimbangkan permintaan aktual dengan sumber daya yang tersedia sesuai dengan batasan yang diterapkan perencanaan agregat.

7) Akurat

Perencanaan produksi harus dibuat berdasarkan informasi-informasi yang akurat tentang kondisi internal dan eksternal sehingga angka-angka yang dimunculkan dalam target produksi dapat dipertanggung jawabkan.

8) Menantang

Rencana produksi yang baik harus menetapkan target produksi yang hanya dapat dicapai dengan usaha yang sungguh-sungguh.

D. Pengawasan Produksi

Pengawasan merupakan suatu usaha untuk memastikan bahwa aktivitas yang dilakukan sesuai dengan aktivitas yang direncanakan. Apabila terjadi penyimpangan akan diketahui mana letak penyimpangannya, untuk mengetahui seberapa tingkat pencapaian atau penyelesaian kegiatan yang ditentukan. Menurut Handoko (2003: 369) pengawasan adalah proses untuk ”menjamin” bahwa tujuan-tujuan organisasi dan manajemen tercapai.

commit to user

18Menurut Assauri (2004: 38-39) macam-macam pengawasan produksi antara lain:

1. Pengawasan pesanan (order control)

Pengawasan pesanan digunakan dalam proses produksi terputus-putus tujuannya mengerjakan dan menyelesaikan suatu pesanan tertentu.

2. Pengawasan arus (follow control)

Pengawasan arus digunakan pada produksi dengan proses terus-menerus tujuan mengusahakan agar tercapai tingkat hasil yang konstan pada periode tersebut.

3. Pengawasan beban (bed control)

Pengawasan beban digunakan pada produksi dengan proses yang sama pekerjaan utama dalam pengawasan beban adalah mengalokasikan beban bagi mesin-mesin utama sehingga dicapai tingkat produksi yang diinginkan.

4. Pengawasan block (block control)

Pengawasan blok bertujuan untuk memberikan pekerjaan yang konstan pada pabrik.

5. Pengawasan proyek khusus (special project control)

Pengawasan proyek khusus digunakan pada proyek-proyek raksasa yang memakai banyak pekerja teknisi.

6. Pengawasan berdasarkan pada pengecualian

Pekerjaan-pekerjaan yang dilakukan lebih kurang sama dan ada suatu sistem tertentu yaitu pada standar.

commit to user

19E. Material Requirements Planning (MRP) 1. Definisi Material Requirement Planning (MRP)

Bahan baku merupakan faktor produksi yang sangat penting karena bahan baku adalah penunjang berlangsungnya kegiatan produksi. Apabila terjadi kekurangan persediaan bahan baku atau bahkan kehabisan (stock

out), maka proses produksi akan berhenti. Sebaliknya jika terjadi

kelebihan bahan baku yang berada dalam gudang maka akan mengakibatkan naiknya biaya-biaya terkait dengan bahan baku tersebut. Maka dari itu pengadaan persediaan bahan baku perlu diperhitungkan, dikendalikan dan direncanakan agar proses produksi tetap lancar dan stabil tanpa ada keterlambatan pengiriman barang jadi atau adanya kenaikan biaya bahan baku.

Metode yang tepat untuk melakukan hal tersebut adalah Material

Requirement Planning (MRP), karena memiliki manfaat yaitu “dapat

digunakan untuk perencanaan dan pengendalian item barang (komponen) yang tergantung (dependent) pada item-item di tingkat (level) yang lebih tinggi” (Nasution, 2003: 127). MRP menurut Render dan Heizer (2005: 160) adalah sebuah teknik permintaan terkait yang menggunakan daftar kebutuhan bahan, persediaan, penerimaan yang diperkirakan, dan jadwal produksi induk untuk menentukan kebutuhan material. MRP akan sangat membantu apabila diharapkan dalam perencanaan kebutuhan bahan baku yang dalam permintaan tiap komponen tersebut tergantung pada jumlah produk akhir yang dihasilkan.

commit to user

20MRP menurut Nasution (2008: 245) adalah prosedur logis, aturan dan teknik pencatatan terkomputerasi yang dirancang untuk menerjemahkan MPS (Master Production Schedule) menjadi kebutuhan bersih untuk semua item.

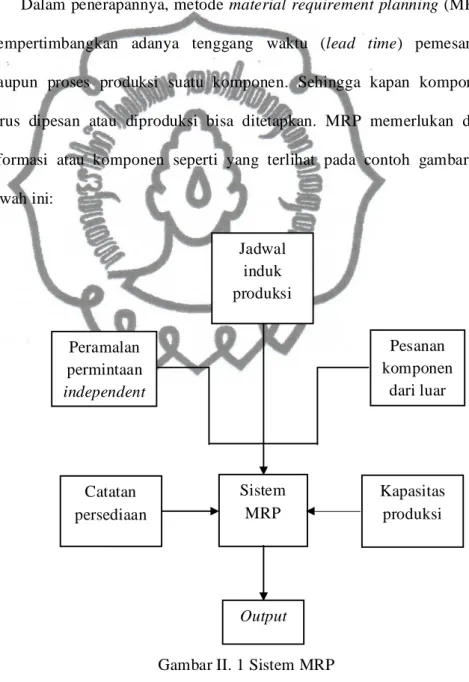

Dalam penerapannya, metode material requirement planning (MRP) mempertimbangkan adanya tenggang waktu (lead time) pemesanan maupun proses produksi suatu komponen. Sehingga kapan komponen harus dipesan atau diproduksi bisa ditetapkan. MRP memerlukan data informasi atau komponen seperti yang terlihat pada contoh gambar di bawah ini:

Gambar II. 1 Sistem MRP Jadwal induk produksi Peramalan permintaan independent Catatan persediaan Kapasitas produksi Sistem MRP Output Pesanan komponen dari luar

commit to user

21Dalam menentukan MPS diperlukan informasi mengenai jumlah yang akan diproduksi untuk beberapa waktu mendatang melalui perencanaan produksi yang ditetapkan berdasarkan peramalan produk atau pesanan dari konsumen, dengan mempertimbangkan kapasitas produksi. Selain MPS, metode MRP juga memerlukan data persediaan baik barang jadi maupun komponen dan daftar komponen (Bill of

Material) dari suatu produk yang akan diproduksi. Dari proses MRP

akan diperoleh informasi tentang jumlam komponen atau waktu dilakukannya pemesanan atau produksi komponen tersebut.

2. Komponen utama sistem MRP

Tiga komponen atau input utama dari sistem MRP menurut Nasution (2003: 136):

a) Master Production Schedule (MPS)

MPS adalah jadwal produk utama yaitu data yang memberikan informasi tentang jadwal dari produk-produk jadi yang harus diproduksi untuk memenuhi permintaan yang telah diramalkan.

b) Inventory Status Reqord (catatan persediaan)

Catatan persediaan merupakan data informasi yang akurat dan ketersediaan barang jadi maupun komponen. Data ini mencakup nomor identifikasi tiap komponen, jumlah barang di gudang, jumlah yang akan dialokasikan, tingkat persediaan minimum, komponen yang sedang dipesan dan waktu kedatangan serta tenggang waktu pengadaan bagi tiap komponen.

commit to user

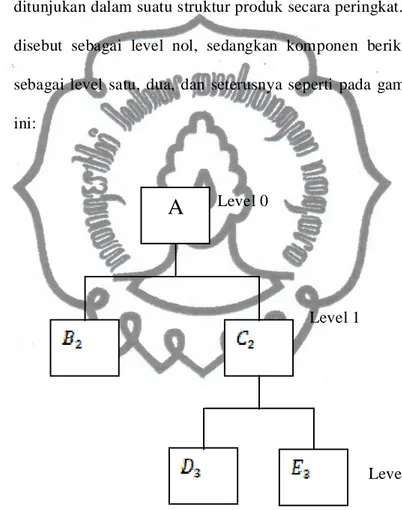

22c) Bill of Material atau BOM (Daftar persediaan)

Bill of Material adalah data yang berisi tentang struktur produk yang

detail komponen-komponen sub assembling (jenis, jumlah, dan spesifikasinya) hubungan suatu barang dan komponen-komponennya ditunjukan dalam suatu struktur produk secara peringkat. Produk akhir disebut sebagai level nol, sedangkan komponen berikutnya disebut sebagai level satu, dua, dan seterusnya seperti pada gambar di bawah ini:

Level 0

Level 1

Level 2

Gambar II. 2 Diagram Struktur Produk

Hubungan antara suatu barang dan komponen-komponennya ditujukan dalam suatu struktur produk secara peringkat. Produk akhir disebut sebagai level 0, sedangkan komponen berikutnya disebut

commit to user

23sebagai level 1, 2 dan seterusnya. Pemberian level digunakan untuk menghitung MRP (material requirements planning) dengan menggunakan aplikasi komputer POM for windows. Angka-angka dalam kurung menunjukan jumlah komponen untuk membuat satu unit komponen pada level atasnya.

3. Manfaat dan Kemampuan MRP (Material Requirement Planning)

Menurut Render & Heizer (2005: 160) ada empat manfaat MRP, yaitu: a) Respon yang lebih baik bagi pesanan pelanggan sebagai hasil dari

jadwal yang terus menerus diperbaiki

b) Respon yang lebih cepat terhadap perubahan pasar

c) Pemanfaatan fasilitas dan tenaga kerja yang terus ditingkatkan d) Tingkat persediaan yang berkurang

Sistem MRP selain memberikan manfaat juga mempunyai beberapa kemampuan. Kemampuan sistem MRP menurut Nasution (2003: 129), antara lain:

a) Mampu menentukan kebutuhan pada saat yang tepat b) Membentuk kebutuhan minimal untuk setiap item c) Menentukan pelaksanaan rencana pemesanan

d) Menentukan penjadwalan ulang atau pembatalan atas suatu jadwal yang direncanakan

commit to user

24 4. Tujuan dan Sasaran MRPSecara umum menurut Purnomo (2004: 108) MRP mempunyai tujuan anatara lain:

a) Meminimalkan persediaan

b) Mengurangi resiko keterlambatan produksi atau pengiriman c) Menentukan pelaksanaan rencana pemesanan

d) Menentukan penjadwalan ulang

Sasaran MRP menurut Rangkuti (2002: 141) adalah sebagai berikut:

a) Pengurangan jumlah persediaan

MRP menentukan berapa banyak komponen yang dibutuhkan dan kapan dibutuhkan.

b) Pengurangan produksi dan tenggang waktu pengiriman.

c) MRP mengidentifikasi jumlah material yang dibutuhkan, waktunya ketersediaan, perolehannya dan produksi untuk menyelesaikan pada waktu dibutuhkan untuk dikirim.

d) Komitmen yang realistis

Janji untuk memenuhi pengiriman barang dapat memeberikan kepuasan lebih kepada konsumen.

e) Meningkatkan efisiensi

MRP menyediakan koordinasi yang dekat antara bermacam divisi kerja (work center) yang terlibat dalam proses produksi.

commit to user

255. Langkah–langkah dalam menerapkan metode MRP menurut Purnomo (2004: 113) antara lain:

a) Netting process

Menentukan kebutuhan bersih adalah selisih antara kebutuhan kotor (Gross Requirement) dengan persediaan yang ada di tangan (on hand).

b) Lotting Process

Menentukan jumlah pesanan tiap komponen yang didasarkan kebutuhan bersih (Net requirement) yang dihasilkan dari proses

netting.

c) Off setting Process

Menentukan waktu pemesanan yang direncanakan dengan mempertimbangkan tenggang waktu (lead time) proses atau pemesanan pada supplier.

d) Explosion Process

Menentukan jumlah tiap komponen untuk membuat sejumlah barang jadi yang diperlukan dengan menentukan Bill Of Material (BOM) dan kebutuhan kotor tiap komponen.

commit to user

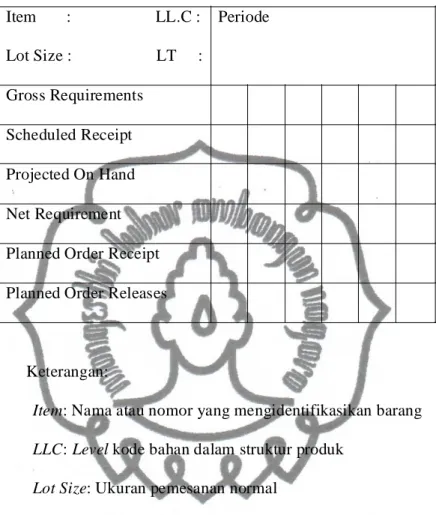

26Tabel II. 1 Matrik MRP Item : LL.C : Lot Size : LT : Periode Gross Requirements Scheduled Receipt Projected On Hand Net Requirement Planned Order Receipt Planned Order Releases

Keterangan:

Item: Nama atau nomor yang mengidentifikasikan barang LLC: Level kode bahan dalam struktur produk

Lot Size: Ukuran pemesanan normal

LT: Lead Time, waktu antara pemesanan hingga barang diterima Gross Requirement : Kebutuhan kotor

Scheduled Receipts: Jadwal penerimaan Projected on Hand: Persediaan di tangan Net Requirement: Kebutuhan bersih

Planned Order Receipt: Penerimaan pesanan terencana Planned Order Release: Pelepasan pesanan terencana

commit to user

27 6. Perluasan MRPPerluasan MRP menurut Render dan Heizer (2005: 181), tiga diantaranya adalah:

a) MRP Loop-Tertutup

MRP Loop-tertutup adalah sebuah sistem yang menyiadakan umpan balik ke rencana kapasitas, jadwal produksi induk, dan rencana produksi sehingga perencanaan dapat tetap berlaku sepanjang waktu. b) Perencanaan Kapasitas

Perencanaan kapasitas suatu perencanaan sumber daya dalam sebuah pusat kerja untuk semua pekerjaan yang saat ini dibebankan pada suatu kerja tersebut, semua pekerjaan yang direncanakan, dan pesanan yang diharapkan. Perencanaan kapasitas menurut Daft (2006: 628) adalah penentuan dan penyesuaian kemampuan organisasi untuk menghasilkan produk dan jasa agar dapat memenuhi permintaan. Ada beberapa hal untuk meningkatkan kapasitas, yaitu:

1. Menciptakan perubahan tambahan dan mempekerjakan orang-orang untuk bekerja pada mereka.

2. Meminta orang-orang yang ada untuk bekerja lembur untuk menambah kapasitas.

3. Mengontrakan keluar pekerjaan ekstra kepada perusahaan lain. 4. Memperluas pabrik dan menambahkan lebih banyak peralatan.

commit to user

28c) Matarial Resource Planning II (MRP II)

Perencanaan sumber daya material (MRP II) memadukan semua sistem informasi, memberikan umpan balik kepada rencana kapasitas, jadwal produksi utama dan akhirnya kepada rencana produksi. Dalam MRP II data persediaan dapat diasumsikan berdasarkan kerja biaya bahan baku (bukan jumlah bahan baku), biaya modal, atau variabel sumber daya lain sehingga MRP bisa diterapkan bukan hanya dalam perusahaan manufaktur saja akan tetapi perusahaan yang bergerak di bidang lain, seperti restauran dan rumah sakit bisa menerapkan sistem ini dalam mengelola pengendalian bahan bakunya.

commit to user

29 BAB IIIPEMBAHASAN

A. GAMBARAN UMUM PERUSAHAAN

1. Sejarah Berdirinya Perusahaan dan Perkembangannya

Perusahaan tekstil PT Sari Warna Asli III adalah perusahaan yang menghasilkan produk berupa kain-kain polosan berwarna (kain yang tidak bermotif). Perusahaan ini pada saat didirikannya masih berbentuk perusahaan perseorangan oleh Bapak Abdullah Kawileh dengan Alladintex Abadi. Pemberian nama Alladintex Abadi ini diilhami oleh cerita yang mengisahkan tentang seorang pangeran Alladin yang tampan, gagah berani dan jujur yang memiliki sebuah lampu ajaib yaitu sebuah lampu wasiat yang mampu untuk mengubah yang buruk menjadi baik, yang jelek menjadi indah, semua yang telah berubah tidak akan berubah kembali atau akan menjadi abadi. Tujuan pemberian nama ini adalah agar perusahaan yang bersangkutan dapat menciptakan produk-produk berupa kain yang berkualitas baik serta indah untuk dilihat.

Pada permulaan usahanya, Persero Alladintex Abadi ini menerima pesanan berupa kain-kain polosan dalam kuantitas yang masih kecil, penjualan dan ekspansi yang dilakukan oleh persero ini lebih bersifat lokal. Pada tahun 1982 bentuk perusahaan yang merupakan persero diubah menjadi bentuk CV, dan terjadi pergantian pimpinan perusahaan. Yang semula dijabat oleh Bapak Abdullah Kawileh digantikan oleh putranya yaitu Bapak Drs. Muhammad Kawileh. Struktur organisasi dan manajemen

commit to user

30dari CV Alladintex Abadi belum tertata rapi, sehingga para pekerja masih bekerja secara serabutan karena pada saat itu job description dari perusahaan belum jelas.

Tugas, wewenang dan tanggung jawab dari para karyawan belum teridentifikasi secara baik. Proses perekrutan tenaga kerja dilakukan secara langsung ke desa-desa, pendaftaran tenaga kerja dilakukan secara umum. Pada tahun 1983 perusahaan mengalami penurunan dalam pemasaran, hal ini kemudian mendorong perusahaan untuk mengadakan kerjasama dengan PT Sari Warna Asli Group. Mulai saat itu bentuk perusahaan berubah menjadi Perseroan Terbatas (PT) dengan nama PT Alladintex Abadi. Perusahaan ini merupakan anak cabang dari PT Sari Warna Asli Group, sehingga untuk peraturan-peraturan masih berpegang pada PT Sari Warna Asli Group.

Kegiatan produksi yang dijalankan oleh PT Alladintex Abadi adalah berdasarkan atas permintaan dari konsumen, yaitu tetap berupa kain polosan, sedangkan untuk pemberian motif kain untuk penyempurnaan produk adalah peran pihak PT Sari Warna Asli Group. Seiring dengan berjalannya waktu, permintaan konsumen pun semakin meningkat sehingga perlu diimbangi dengan peningkatan mutu produk yang berkualitas baik. Pengembangan mesin-mesin dengan mesin modern dan prasarana-prasarana lain yang akan lebih mendukung lancarnya kegiatan proses produksi. Selain pengembangan mesin, lokasi perusahaan pun mulai dikembangkan menjadi luas. Untuk memenuhi permintaan pasar dan

commit to user

31meningkatkan produksinya, pada tahun 2000 tepatnya bulan Februari 2000 dilaksanakan merger dengan PT Sari Warna Asli Group dan nama perusahaan ini kemudian berubah menjadi PT Sari Warna Asli III. Tahun 2009 bulan September dengan adanya pasar bebas perusahaan mengalami penurunan dan beberapa saham dijual dan dibeli PT SRITEX. PT SRITEX mulai Maret 2010 menjadi bagian dari PT. SRITEX GROUP, kemudian melakukan penggabungan teknologi dan mesin-mesin diperbaharui yaitu mesin persiapan, mesin tenun serta meningkatkan produksi dan penambahan mesin-mesin dan ekspor jadi lebih lancar.

2. Letak Geografis Perusahaan

Lokasi perusahaan merupakan salah satu faktor yang cukup menentukan, disamping faktor lain yakni kualitas produk, harga jual produk, dan pelayanan. Sebab lokasi perusahaan secara langsung terkait dengan pamasaran hasil produksinya. PT Sari Warna Asli III terletak di Jalan Solo – Sragen Km 9/10 Jaten, Karanganyar, telp. (0271) 825471. Alasan pemilihan lokasi ini antara lain karena :

a. Daerah tersebut merupakan lingkungan industri tekstil. Dengan adanya perusahaan-perusahaan tekstil di sektiarnya akan menambah daya saing sehingga dapat mendorong dalam meningkatkan kualitas produk yang dihasilkan.

commit to user

32b. Lokasi perusahaan yang terletak di Jalan Solo Km 9/10, merupakan jalan raya yang menghubungkan antara kota Solo dengan kota Sragen sehingga mudah dalam transportasi.

c. Tenaga kerja mudah didapat, karena perusahaan lebih memilih tenaga kerja di lingkungan sekitar perusahaan, karena fungsi didirikannya suatu perusahaan agar dapat menyerap tenaga kerja di lingkungan sekitar perusahaan tersebut.

3. Jam Kerja Perusahaan

Waktu jam kerja PT. Sari Warna Asli III menyesuaikan dengan kondisi dan situasi bidang-bidang pekerjaannya yang ada dalam perusahaan, yang diatur oleh kebutuhan dengan tidak meninggalkan undang-undang dan peraturan-peraturan yang berlaku. Proses produksi di PT Sari Warna Asli III bersifat kontinyu (tidak boleh berhenti mengingat bahan baku dan pemrosesannya), sehingga jadwal kerja karyawan di PT Sari Warna Asli III dibagi menjadi dua kelompok yaitu kelompok shift dan kelompok general shift:

commit to user

33 a) Jam kerja untuk kelompok shift:Shift I (pagi) : jam 07.00 – 15.00 dan jam 12.00 – 13.00 istirahat Shift II (siang) : jam 15.00 – 11.00 dan jam 06.00 – 07.00 istirahat Shift III (malam) : jam 11.00 – 07.00 dan jam 02.00 – 03.00 istirahat b) Jam kerja untuk kelompok general shift

Hari I – IV : jam 08.00 – 17.00 Hari VI : jam 07.00 – 12.00 Hari VII : libur

Waktu istirahat : jam 13.00 – 14.00 4. Proses Produksi

Gambar berikut adalah alur proses produksi kain grey di PT Sari Warna Asli III, dalam alur proses produksi di jelaskan secara detail dari awal proses produksi yang melewati beberapa tahapan sampai ke proses akhir.

commit to user

34commit to user

35 Keterangan :1. Logistik menyediakan benang sebagai bahan baku pembuatan kain 2. Benang masuk ke persiapan untuk kemudian dilakukan beberapa

proses pengolahan sebagai berikut :

a. Benang dibagi menjadi dua, yaitu benang untuk pakan (prosesnya disebut pemaletan) dan benang untuk bahan dasar kain (prosesnya disebut warping). Benang untuk pakan bisa langsung masuk mesin tenun, sedangkan benang untuk bahan dasar kain harus diolah lagi melalui beberapa proses, setelah itu baru masuk mesin tenun.

b. Dari warping kemudian masuk ke proses sizing yaitu proses dimana benang diberi obat agar bisa tahan lama yang biasanya disebut kanji.

c. Setelah proses sizing, benang dibedakan lagi menjadi dua, yaitu benang yang dicucuk dan benang tying.

d. Benang yang sudah dicucuk kemudian masuk ke mesin tenun. 3. Dalam mesin tenun, benang diproses menjadi kain mentah.

4. Dari mesin tenun, kain mentah (kain grey) dibawa ke PPC (Planning Product Control) untuk kemudian dilakukan beberapa proses pengolahan sebagai berikut :

a. Kain grey yang masuk dilakukan inspeksi yaitu proses untuk melihat kualitas kain yang dihasilkan dari mesin tenun, apabila banyak cacat maka kain grey segera diperbaiki.

commit to user

36b. Dari inspeksi apabila terdapat cacat, maka dilakukan proses

mending (perbaikan kain).

c. Kain yang sudah selesai diperbaiki, kemudian dibuat lipatan yang prosesnya disebut folding.

d. Dari folding kemudian kain tersebut di rolling (dibuat gulungan besar) yang siap untuk dibawa ke finishing untuk diberi warna. 5. Struktur Organisasi Perusahaan

Struktur organisasi merupakan mekanisme formal yang menunjukkan kerangka, susunan perwujudan pola tetap hubungan-hubungan diantara fungsi, bagian atau posisi maupun orang dimana struktur organisasi ini menunjukkan kedudukan, tugas, wewenang dan tanggung jawab yang berada dalam satu organisasi. Struktur organisasi mengandung standardisasi, koordinasi, sentralisasi atau desentralisasi dalam pembuatan keputusan dan ukuran satuan kerja. Adapun struktur organisasi sebagai berikut:

commit to user

37commit to user

38Tugas dan wewenang dari masing-masing bagian adalah sebagai berikut: a. Department Administrasi Umum

1. KEPALA BAGIAN DEP. ADMINISTRASI a) Tanggung Jawab:

1) Merencanakan pembagian tugas dan tanggung-jawab sesuai prioritas dan kemampuan.

2) Mengarahkan dan mengkoordinasikan pelaksanaan tugas dan tanggung-jawab, sehingga dapat selesai sesuai target/jadwal.

3) Mengendalikan proses penyajian Laporan Keuangan. 4) Mengontrol dan menjaga kinerja dan suasana kerja yang

baik.

5) Mengembangkan dan senantiasa mengupayakan peningkatan kualitas kinerja bawahan.

6) Seoptimal mungkin berupaya mendukung tugas dari departemen/bagian lain, sebagai partner kerja yang berimbang.

b) Wewenang:

1) Menentukan tugas dan batasan wewenang/tanggung-jawab yang menyertai.

2) Menetapkan pelaksana dari masing-masing tugas.

3) Menetapkan target/jadwal penyelesaian masing-masing tugas.

commit to user

394) Mengontrol kesesuaian dan kewajaran data-data dari hasil laporan.

5) Meminta penjelasan/konfirmasi atas data yang tidak wajar/tidak sesuai.

6) Memberi peringatan/teguran maupun penghargaan langsung/tidak langsung.

7) Menilai kinerja bawahan.

8) Koordinasi dan bekerjasama dengan departemen/bagian lain.

9) Jika diperlukan, merubah Sistem Administrasi yang sudah ada sesuai dengan kebutuhan.

2. KEPALA SEKSI KASIR a) Tanggung Jawab:

1) Setor dan ambil uang di Bank atau di SWA Central, saat diperlukan.

2) Membuat dan mengontrol posisi uang di perusahaan setiap hari.

3) Membuat permintaan uang ke SWA Central, untuk kas operasional Unit

commit to user

404) Menerima pembayaran atau membayar tagihan, baik tunai maupun dengan GB/Cek untuk transaksi kas yang memang melalui Unit.

5) Menyetorkan uang dari supplier yagn diterima Unit, ke SWA central

6) Membuat Laporan Harian Kas setiap hari.

7) Melaksanakan stock opname Kas di perusahaaan setiap hari

b) Wewenang:

1) Menerima pembayaran dari customer, untuk transaksi kas yang memang melalui Unit.

2) Menolak uang palsu atau rusak dan BG yang kurang jelas. 3) Menunda waktu pembayaran transaksi tunai, apabila kas

operasional unit tidak memungkinkan. b. Department Logistik

1. KEPALA BAGIAN LOGISTIK a) Tanggung Jawab:

1) Tercapainya Visi, Misi dan Tujuan diruang lingkup bagiannya guna mendukung Visi, Misi dan Tujuan dari DIVISI TEXTILE SWA GROUP.

2) Tercapainya target bagian Logistik sesuai dengan kualitas dan kuantitas yang ditetapkan.

commit to user

413) Effisiensi di dalam penggunaan biaya di bagian Dept.Logistik.

4) Pengembangan sistem manajemen, system operasional dan sumber daya manusia di bagiannya.

b) Wewenang:

1) Memonitor/mengendalikan dan mengatur stock barang. 2) Melayani kebutuhan bahan dari bagian-bagian lain.

3) Mengajukan kebutuhan bahan-bahan atas dasar permintaan dari bagian lain

4) Promosi, mutasi, sanksi oleh bagiannya.

5) Evaluasi bahan-bahan sesuai kualitas yang dibutuhkan. 2. KEPALA URUSAN GUDANG GREY

a) Tanggung Jawab:

1) Kelancaran pekerjaan di bagian gudang grey. 2) Tercapainya sasaran kerja.

b) Wewenang:

1) Menolak barang-barang yang tidak sesuai spesifikasinya dalam menyelenggarakan pekerjaan.

2) Mengatur dan mengarahkan bawahannya.

3) Mengusulkan penilaian dan memberikan sanksi untuk bawahannya (bila diharuskan).

4) Menyetujui dokumen dan surat yang dikeluarkan oleh bagian gudang grey.

commit to user

423. KEPALA URUSAN GUDANG SPAREPART a) Tanggung Jawab:

1) Kelancaran pekerjaan gudang saprepart

2) Tercapainya sasaran kerja

3) Laporan kegiatan dan hasil kerja personil gudang sparepart b) Wewenang:

1) Menolak barang-barang yang tidak sesuai spesifikasinya dalam menyelenggarakan pekerjaan gudang sparepart. 2) Mengatur , mengarahkan dan mendidik bawahannya. 3) Mengusulkan penilaian dan memberikan saksi untuk

bawahannya (bila diharuskan).

4) Menyetujui dokumen dan surat yang dikeluarkan oleh gudang sparepart & supplies.

c. Department Persiapan

1. KEPALA BAGIAN PERSIAPAN a) Tanggung Jawab:

1) Melaksanakan rencana produksi sesuai order yang diterima oleh bagian Persiapan.

2) Mengatur permintaan dan penggunaan bahan baku bebang dan obat-obat penganjian.

3) Memenuhi kebutuhan pertenunan untuk benang lusi dan benang pakan.

commit to user

434) Menyiapkan mesin-mesin di bagian Persiapan untuk siap beroperasi.

5) Mengoptimalkan penggunaan sumber daya yang ada. 6) Melaksanakan evaluasi hasil bersama timnya dan

membuat action plan berikutnya. 7) Melakukan pembinaan personil dengan :

a. Meningkatkan kedisiplinan kerja. b. Meningkatkan skill kerja.

c. Meningkatkan kerja sama.

d. Meningkatkan kepedulian pada 5 R. b) Wewenang:

1) Menghentikan mesin Persiapan yang tidak layak beroperasi.

2) Melakukan penempatan, penilaian dan penindakan personil. 3) Membuat feed back atau penerimaan pelayanan yang tidak

baik dari Bagian lain. 2. KEPALA SEKSI PRODUKSI

a) Tanggung Jawab:

1) Melaksanakan proses produksi sesuai rencana yang ditetapkan dengan hasil kualitas dan kuantitas yang baik. 2) Memberikan pelayanan permintaan bahan baku benang lusi

commit to user

443) Mengoptimalkan penggunaan sumber daya yang ada di regunya.

4) Melaksanakan evaluasi hasil bersama timnya dan membuat

action plan berikutnya.

5) Melaksanakan pembinaan personil dengan:

a. Meningkatkan kedisiplinan, skill kerja dan kerjasama. b. Meningkatkan kepedulian pada 5 R.

b) Wewenang:

1) Menghentikan produksi jika mesin yang digunakan tidak layak berproduksi.

2) Melakukan penempatan, penilaian dan penindakan personil. d. Departement Personalia dan Umum

1. KEPALA BAGIAN PERSONALIA & UMUM a) Tanggung Jawab:

1) Tercapainya sasaran/target diruang lingkup Bagian Personalia & Umum, guna mendukung tercapainya sasaran/target dari PT. Sari Warna Asli Unit III.

2) Tercapainya target di bagian personalia & umum sesuai dengan kualitas dan kuantitas yang ditetapkan, sehingga dapat memperkecil keluhan pelanggan.

3) Mengarahkan dan mengkoordinasikan pelaksanaan tugas dan tanggung-jawab di bagian personalia & umum, sehingga dapat selesai sesuai target .

commit to user

454) Tercapainya penyajian laporan administrasi bagian personalia & umum secara benar dan tepat.

5) Tercapainya efisiensi di dalam penggunaan biaya di bagian personalia & umum.

6) Menerapkan sistem manajemen, sistem operasional dan mengembangkan sumber daya manusia yang ada di bagian personalia & umum.

b) Wewenang:

1) Memonitor atau mengendalikan bagian personalia & umum sesuai dengan target yang harus dicapai, baik kualitas maupun kuantitas.

2) Mengendalikan biaya di bagian personalia & umum. 3) Memelihara dan menciptakan citra positif perusahaan. 4) Memberi peringatan/teguran maupun penghargaan

langsung/tidak langsung.

5) Memberikan dan atau menolak permintaan data personalia & umum atas persetujuan dari Plant Manager.

6) Koordinasi dan bekerja sama dengan departemen/bagian lain.

7) Memberikan sanksi dan penilaian /usulan kepada bawahanya.

commit to user

46 2. TRAINERa) Tanggung Jawab:

1) Merencanakan, mengkoordinir, menyelenggarakan, dan mengevaluasi seluruh kegiatan pelatihan di perusahaan, untuk menjamin bahwa program yang diselenggarakan sudah memenuhi persyaratan dan prosedur yang ditetapkan serta mencapai target yang telah ditetapkan.

2) Mengevaluasi, merencanakan dan bekerjasama dengan pimpinan departemen terkait menetapkan kebutuhan pelatihan dari seluruh departemen di perusahaan, agar pelaksanaan pelatihan dapat dilakukan dengan terencana, rapi dan sesuai dengan arahan dan strategi perusahaan. 3) Memotivasi, mengembangkan dan mengevaluasi

kemampuan dan kinerja para trainer, agar dapat melakukan pekerjaan sesuai dengan kompetensi jabatan, dan deskripsi jabatan.

b) Wewenang:

1) Membuat, merencanakan dan menyediakan materi pelatihan sesuai dengan kebutuhan perusahaan dan unit kerja, agar pelaksanaan pelatihan dapat dilakukan dengan terencana, dan memenuhi standar yang ditentukan.

2) Mengelola dan menyelenggarakan seluruh kegiatan pelatihan dan program sertifikasi kompetensi sesuai

commit to user

47kebutuhan perusahaan untuk memastikan karyawan telah memenuhi standar yang ditentukan, terdokumentasi, serta meningkatkan kemampuan dan kinerja karyawan sesuai dengan kompetensi jabatan, dan deskripsi jabatan.

e. Department Planning Product Control (PPC) 1. KEPALA BAGIAN PPC WEAVING

a) Tanggung Jawab:

1) Mengelola sumber daya manusia yang ada untuk menghasilkan produksi yang maksimal.

2) Melaporkan penggunaan bahan baku (benang, obat kanji) sampai jadi kain.

3) Secara administrasi melaporkan hasil produksi Weaving dan menyerahkan ke Logistik

4) Memberi feed back ke produksi supaya hasil meningkat baik kualitas maupun kuantitas.

5) Mengecek hasil produksi tiap orang yang ada di PPC. b) Wewenang:

1) Memberi penilaian, teguran dan peringatan pada bawahannya.

commit to user

48 2. KEPALA URUSANa) Tanggung Jawab:

1) Mengelola personil yang ada, supaya hasil peroduksinya maksimum baik kualitas maupun kuantitas.

2) Mengecek hasil kerja personil yang ada di shiftnya.

3) Memberi motivasi supaya personilnya meningkat produksinya.

4) Kelancaran proses produksi di PPC. b) Wewenang:

1) Memberikan penilaian, teguran dan peringatan kepada bawahannya.

2) Membuat strategi, supaya produksi di shiftnya meningkat. f. Department Utility

1. KEPALA BAGIAN UTILITY a) Tanggung Jawab:

1) Mengkoordinir sumber daya yang ada untuk mencapai satu tujuan.

2) Mengembangkan skill anak buah.

3) Memberikan pengarahan kepada anak buah.

4) Memberi pelaporan kegiatan utility kepada atasan. b) Wewenang:

1) Mengatur penempatan personil utility. 2) Memberikan penilaian kepada anak buah.

commit to user

493) Memberi teguran kepada anak buah. 4) Memberi sanksi-sanksi kepada anak buah. g. Departemen Weaving

1. KEPALA BAGIAN WEAVING a) Tanggung Jawab:

1) Memeriksa hasil produksi (Quantity dan Quality). 2) Memeriksa performance kelancaran penenunan (loom). 3) Memberikan motivasi ke karyawan.

4) Mengevaluasi problem yang terjadi dan mencari jalan keluarnya.

5) Mengembangkan skill karyawan. 6) Mengendalikan biaya operasional. b) Wewenang:

1) Menggunakan sumber daya yang ada secara maksimal. 2) Melakukan permintaan, penilaian, penempatan,

pemindahan personil sesuai kemampuan. 3) Membuat keputusan internal Bagian Produksi.

4) Menolak barang-barang keperluan produksi yang tidak sesuai dengan permintaan.

commit to user

50 2. KOORDINATOR WEAVINGa) Tanggung Jawab:

1) Meningkatkan hasil produksi kuantitas dan kualitas sesuai target, dengan menggunakan sumber daya yang ada. 2) Merencanakan produksi sesuai weaving plan dan

merealisasikan semua rencana produksi.

3) Evaluasi seluruh hasil produksi dan membuat action plan berikutnya.

4) Mencari cara untuk meningkatkan produktivitas (kualitas dan kuantitas)

5) Melakukan pembinaan karyawan : a. Peningkatan kedisiplinan kerja. b. Peningkatan skill kerja.

c. Peningkatan kerjasama. d. Peningkatan kepedulian 5 R. b) Wewenang:

1) Menggunakan sumber daya yang ada secara maksimal. 2) Melakukan permintaan, penilaian, penempatan,

pemindahan personil sesuai kemampuan. 3) Membuat keputusan internal Bagian Produksi.

4) Menolak barang-barang keperluan produksi yang tidak sesuai dengan permintaan.

commit to user

515) Memberi sanksi dan mengarahkan terhadap bawahan yang melakukan penyimpangan.

3. KEPALA SEKSI MEKANIK a) Tanggung Jawab:

1) Kontrol keadaan lokasi. 2) Memantau pelaksanaan apel. 3) Cek absensi mekanik.

4) Cek rutin prioritas dari 9 motion dan action penanganan 5) Receking hasil training skill.

6) Receking dan evaluasi semua kegiatan mekanik. 7) Menyusun pelaksanaan program penggantian litbang. 8) Evaluasi hasil harian dan pemakaian accesspries. 9) Feedback penyimpangan part ke litbang.

b) Wewenang:

1) Menghentikan mesin-mesin tenun yang tidak layak berproduksi.

2) Melakukan penempatan, penilaian dan pemindahan personil, sesuai dengan kemampuan.

3) Menolak spare part yang tidak sesuai order.

4) Melakukan modivikasi guna meningkatkan kualitas dan kuantitas kain.

5) Memberi sanksi dan pengarahan kepada bawahan yang melakukan penyimpangan.

commit to user

52 4. KEPALA URUSAN MEKANIKa) Tanggung Jawab:

1) Mengkoordinir dan membagi tugas mekanik.

2) Cek hasil kerja mekanik preventif dan mempertanggung jawabkan preventif.

3) Memotivasi pada mekanik agar sasaran target yang ditentukan Perusahaan tercapai.

4) Mengendalikan pemakaian spare part. b) Wewenang:

1) Mengusulkan mekanik yang berprestasi.

2) Memberi sanksi dan mengarahkan terhadap bawahan yang melakukan penyimpangan.

5. KEPALA SEKSI PRODUKSI a) Tanggung Jawab:

1) Mengatur proses produksi sesuai rencana produksi yang ditetapkan (weaving plan).

2) Menghasilkan produksi kain dengan kualitas dan kuantitas sesuai target yang ditetapkan Perusahaan.

3) Mengoptimalkan penggunaan sumber daya yang ada. 4) Melaksanakan evaluasi hasil bersama timnya dan membuat

action plan berikutnya.

5) Melaksanakan pembinaan personil/sumber daya manusia a. Meningkatkan kedisiplinan

commit to user

53b. Meningkatkan skill kerja c. Meningkatkan kerjasama d. Melaksanakan 5 R b) Wewenang:

1) Mengambil keputusan apabila ada penyimpangan dalam proses produksi.

2) Melakukan penempatan, penilaian, pemindahan personil, sesuai dengan kemampuan.

3) Membuat feed back atau penerimaan pelayanan yang tidak baik dari Bagian lain.

4) Memberi sanksi dan mengarahkan terhadap bawahan yang melakukan penyimpangan.