Project Profile

3.1 Gambaran Umum Perusahaan 3.1.1Sejarah Perusahaan

PT. Plasticolors Eka Perkasa didirikan di Indonesia oleh Ir. Budi Kusuma, SE. pada tahun 1998. Perusahaan ini memiliki Nomor Surat Ijin Usaha Perdagangan Menengah yang telah diperbarui yaitu 503.09/2– 385/BPPT/PM-00/VI/2012. Sejak awal berdiri, perusahaan ini telah menjadi salah satu pelopor di bidang pewarnaan untuk industri plastik. Prioritas utama perusahaan ini adalah Pelanggan yang sukses dan produk yang sukses. Kelebihan yang dimiliki oleh perusahaan Plasticolors ini adalah memiliki pengetahuan tentang sifat fisik dan kimia dari bahan yang digunakan dan bahan – bahan serta penggunaan untuk produk yang ditujukan.

Pada tahun 2004, PT. Plasticolors Eka Perkasa mendapatkan ISO 90001 : 2008 Quality Management System dari SAI GLOBAL. Kemudian pada tahun 2007, PT. Plasticolors Eka Perkasa mendapat ISO 14001 : 2004 Environmental Management System dari IQNet dan SAI GLOBAL. PT. Plasticolors Eka Perkasa memiliki pabrik yang berlokasi awalnya di Jl. Akasia II Blok A5 No. 10 A, Delta Silicon Industrial Park, Lippo Cikarang, Bekasi, pada tahun 2013 perusahaan ini pindah tempat dan berlokasi di Jl. Cendana Rata Blok F8 No. 18, Delta Silicon 3 Industrial Park, Lippo Cikarang, Bekasi. PT. Plasticolors Eka Perkasa juga memiliki kantor di Gedung Wisma Udaya Lt.02 Modul 5, Jl. Danau Sunter Selatan Blok O-IV no. 25 Jakarta. Pada tahun 2010 PT. Plasticolors Eka Perkasa mendirikan cabang perusahaan yang berlokasi di Vietnam.

3.1.2 Logo Perusahaan

Gambar 3.1 Logo PT. Plasticolors Eka Perkasa

Sumber : PT. Plasticolors Eka Perkasa

3.1.3 Visi dan Misi Perusahaan a. Visi

Menjadi salah satu pelopor di bidang pewarnaan untuk industri plastik. b. Misi

- Untuk memberikan kepuasan pelanggan dengan mengutamakan kreatifitas

- Meningkatkan kinerja secara terus menerus - Total Quality Mangement System.

c. Jenis Bisnis

PT. Plasticolors Eka Perkasa beroperasi pada bidang bisnis yang melingkupi produksi pewarna plastik yang dipakai pada tutup botol plastik, botol minuman plastik, boneka plastik, sikat gigi, dan barang – barang berbahan plastik lainnya dari berbagai merek.

Produk yang dihasilkan oleh PT. Plasticolors Eka Perkasa berupa :

i. Olefinic Masterbatches (polyethylene / polypropylene masterbatches) banyak digunakan oleh pabrik plastik terutama injection mouldinguntuk membuat Houseware (Peralatan rumah tangga) dan Toys (Mainan anak-anak).

Gambar 3.2 Olefinic Masterbatches

ii. Masterbatches merupakan pewarna plastik yang berbentuk tube kecil dan padat contohnya styrenics, ABS/AS, polyacetals POM, polyamide - nylon, PET/PBT, polycarbonates.

Gambar 3.3 Masterbatches

iii.Additive masterbatches yang berupa UV absorbes, antistatic, antifungi, high impact modifier, nucleating agents, optical bringhteners, antioxidants, process aids.

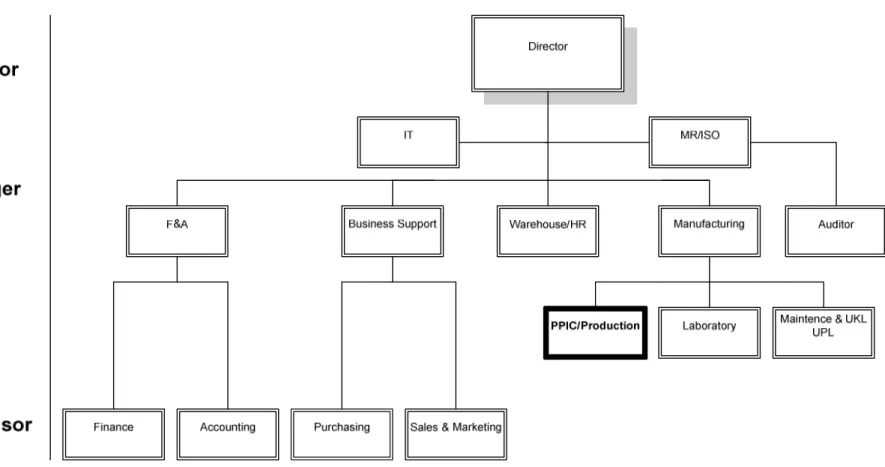

3.1.4 Struktur Organisasi Perusahaan

Gambar 3.5 Struktur organisasi PT. Plasticolors Eka Perkasa

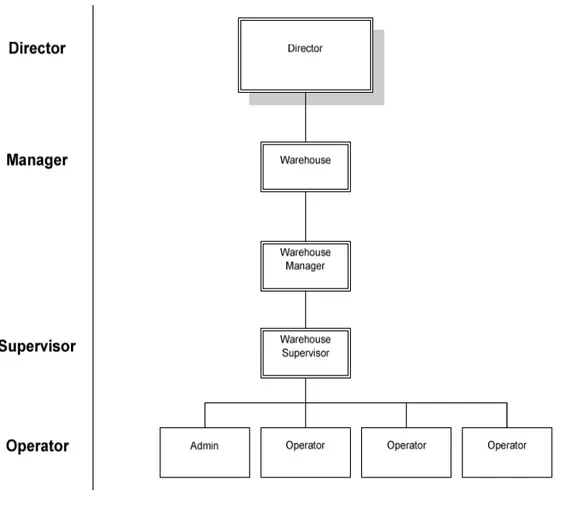

Gambar 3.6 Struktur organisasi divisi warehouse

Tabel 3.1 Identitas Posisi Warehouse Manager

Identitas posisi

Posisi Warehouse Manager

Divisi Warehouse

Department -

Atasan langsung Director

Sejawat Production Manager, Finance & Accounting Manager, Business Support manager, Human Resource manager. Laboratory manager, Maintanance manager

Tujuan posisi

a. Bertanggung jawab atas pelaksanaan penyusunan, penerapan serta pengawasan sistem pengendalian kualitas pada material dan ketersediaan material yang akan dipakai untuk produksi sesuai dengan prosedur yang telah ditentukan agar mendapatkan hasil yang lebih baik.

Tugas dan tanggung jawab

a. Mengontrol stok gudang ( raw material, semifinished goods, finished goods). b. Memantau masuk barang ke gudang dan keluar barang dari gudang.

c. Mengkoordinasi kinerja administrator dan operator gudang. d. Mengontrol data-data barang di gudang.

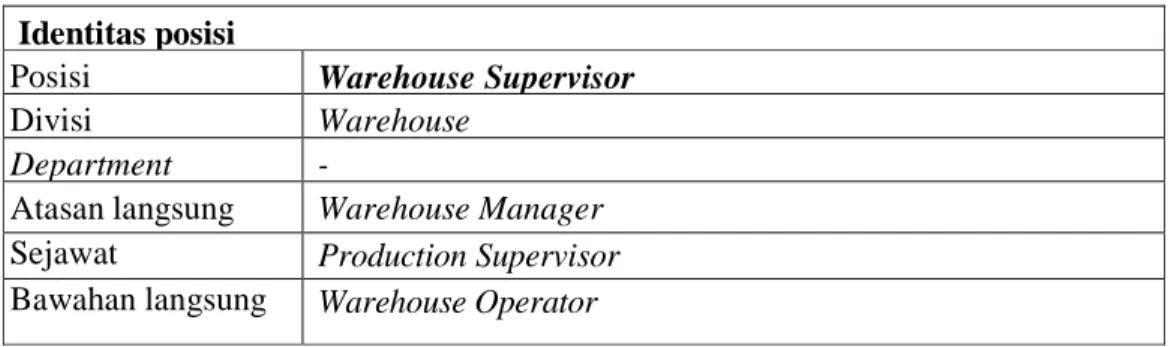

Tabel 3.2 Identitas Posisi Warehouse Supervisor

Identitas posisi

Posisi Warehouse Supervisor

Divisi Warehouse

Department -

Atasan langsung Warehouse Manager Sejawat Production Supervisor Bawahan langsung Warehouse Operator

Tujuan posisi

a. Bertanggung jawab atas keluar masuknya barang di gudang, serta koordinasi untuk bagian lapangan di gudang dalam melakukan pengecekan stok.

Tugas dan tanggung jawab

a. Melakukan penerimaan barang dari supplier.

b. Melakukan proses incoming raw material sesuai prosedur.

c. Melakukan pencatatan untuk setiap stok item (raw material, finished goods, monocomponent/semifinished goods)untuk setiap mutasi.

d. Pengecekan barang dan surat jalan untuk finished goods yang akan diberikan ke customer.

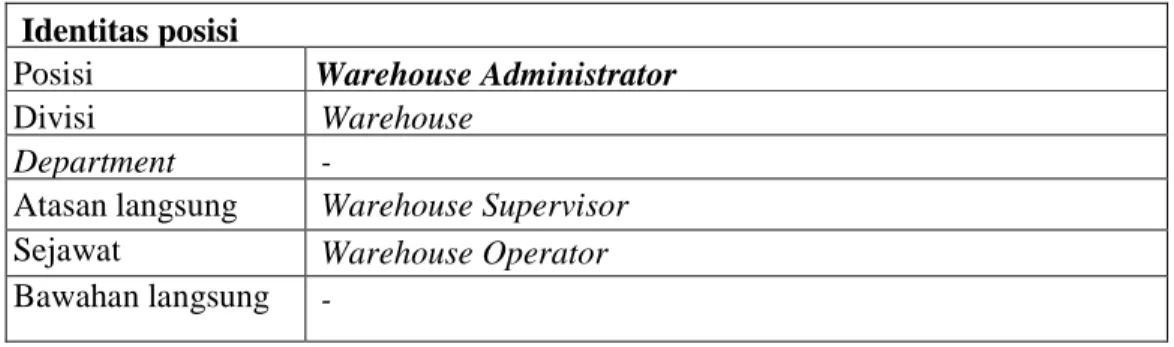

Tabel 3.3 Identitas Posisi Warehouse Administrator

Identitas posisi

Posisi Warehouse Administrator

Divisi Warehouse

Department -

Atasan langsung Warehouse Supervisor Sejawat Warehouse Operator Bawahan langsung -

Tujuan posisi

a. Melakukan pencatatan ke dalam sistem atas keluar-masuknya barang (raw material) dan hasil pengecekan stok opname dari customer setiap akhir bulan.

Tugas dan tanggung jawab

a. Melakukan update ataskeluar masuknya barang di gudang pada kartu stok. b. Melakukan stock opname pada customer danpada sistem setiap akhir bulan. c. Mencatat barang retur dari customer.

Tabel 3.4 Identitas Posisi Warehouse Operator

Identitas posisi

Posisi Warehouse Operator

Divisi Warehouse

Department -

Atasanlangsung Warehouse Supervisor Sejawat Warehouse Administrator Bawahanlangsung -

Tujuan posisi

a. Melakukan dan memastikan bahwa penyusunan barang - barang yang yang ada di gudang sudah terorganisir dan melakukan persiapan atas barang – barang baik raw material maupun finished goods yang dibutuhkan oleh departemen terkait. (lab,productiondancustomer).

Tugas dan tanggung jawab

a. Melakukan penyusunan dan penempatan barang sesuai dengan bin location. b. Melakukan persiapan barang yang mana yang akan di kirim ke customer. c. Menyiapkan barang yang dibutuhkan oleh produksi dan lab.

d. Melakukan pengecekan stok (stock opname) setiap akhir bulan.

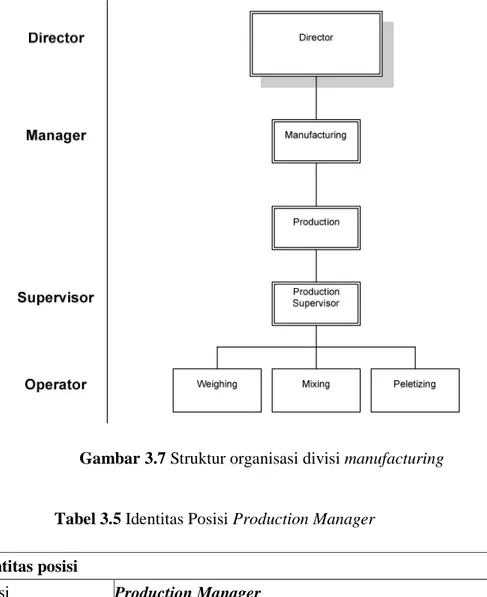

Gambar 3.7 Struktur organisasi divisi manufacturing

Tabel 3.5 Identitas Posisi Production Manager

Identitas posisi

Posisi Production Manager

Divisi Manufacturing

Department -

Atasan langsung Director

Sejawat Finance & Accounting manager, Business Support Manager, Warehouse Manager

Tujuan posisi

a. Mengatur perencanaan produksi dan mengontrol hasil produksi sesuai jadwal yang telah ditetapkan sesuai dengan prosedur yang telah di tentukan sehingga dapat memenuhi permintaan pelanggan secara tepat waktu dan jumlah.

Tugas dan tanggung jawab

a. Melakukan aktivitas kerja sesuai dengan standar operasional prosedur perusahaan.

b. Merencanakan jadwal produksi.

c. Menganalisa dan mengontrol kebutuhan material sesuai dengan rencana produksi.

d. Melakukan koordinasi dengan business support manager dalam mengatasi masalah prioritas permintaan pelanggan.

e. Memeriksa prioritas rencana produksi sesuai dengan permintaan pelanggan.

f. Melakukan koordinasi dengan bagian warehouse dalam mengatasi masalah ketersediaan raw material.

g. Membuat delivery list sesuai dengan konfirmasi pengiriman dan mengkoordinasi kan dengan bagian warehouse dalam proses pengiriman barang.

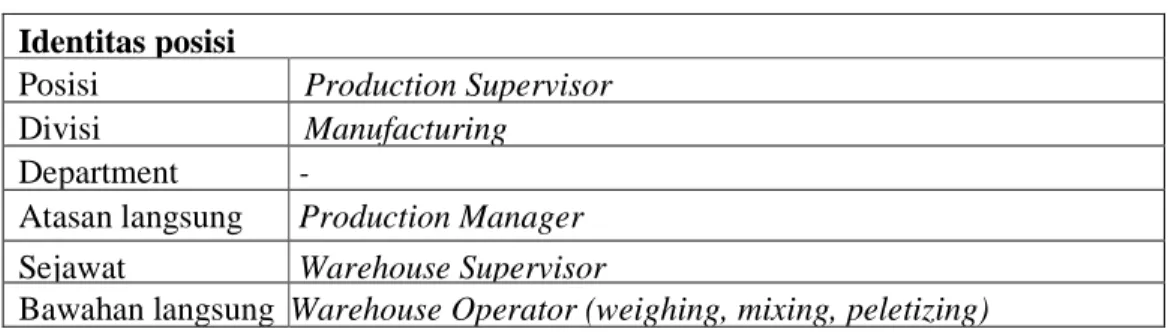

Tabel 3.6 Identitas Posisi Production Supervisor

Identitas posisi

Posisi Production Supervisor

Divisi Manufacturing

Department -

Atasan langsung Production Manager Sejawat Warehouse Supervisor

Tujuan posisi

a. Bertanggung jawab dalam pengendalian dan pengawasanatas seluruh proses kegiatan baik pelaksanaan produksi maupun operasional produksi (weighing, mixing, peletizing) sesuai dengan jadwal yang ditentukan.

Tugas dan tanggung jawab

a. Melakukan pengendalian terhadap staff – staff weighing, mixing dan peletizing agar semua proses pelaksanaan produksi yang dilakukan sudah sesuai dengan job order.

b. Melakukan koordinasi dengan bagian warehouse untuk pengambilan material yang digunakan untuk produksi.

c. Melaporkan hasil produksi kepada production manager.

d. Melakukan koordinasi dengan bagian warehouse serta lab untuk dilakukan quality control.

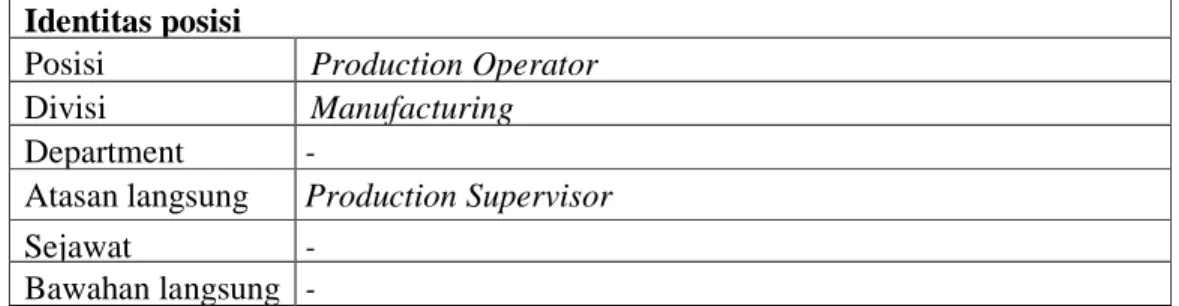

Tabel 3.7 Identitas Posisi Production Operator

Identitas posisi

Posisi Production Operator

Divisi Manufacturing

Department -

Atasan langsung Production Supervisor

Sejawat -

Bawahan langsung -

Tujuan posisi

a. Melakukan proses weighing, mixing dan peletizing atas material – material yang diproduksi.

Tugas dan tanggung jawab

a. Melakukan penimbangan atas material (weighing). b. Melakukan pencampuran material (mixing). c. Menghasilkan finished goods (peletizing).

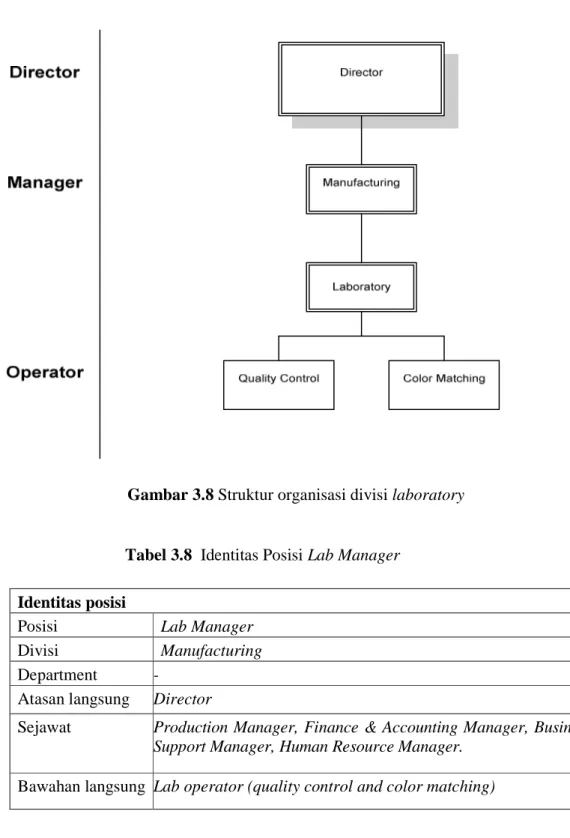

Gambar 3.8 Struktur organisasi divisi laboratory

Tabel 3.8 Identitas Posisi Lab Manager

Identitas posisi

Posisi Lab Manager

Divisi Manufacturing

Department -

Atasan langsung Director

Sejawat Production Manager, Finance & Accounting Manager, Business Support Manager, Human Resource Manager.

Bawahan langsung Lab operator (quality control and color matching)

Tujuan posisi

Mengendalikan dan mengawasi proses kegiatan quality control terhadap barang siap jadi (finished goods) serta mengkoordinasi kegiatan – kegiatan color matching yang ada di laboratorium.

Tugas dan tanggung jawab

a. Melakukan pengendalian terhadap staff – staff quality control dan color matching.

b. Melakukan tanggung jawab pada hasil quality control yang dihasilkan serta data-data di dalam lab.

c. Memastikan quality control sesuai dengan SOP yang ada pada perusahaan.

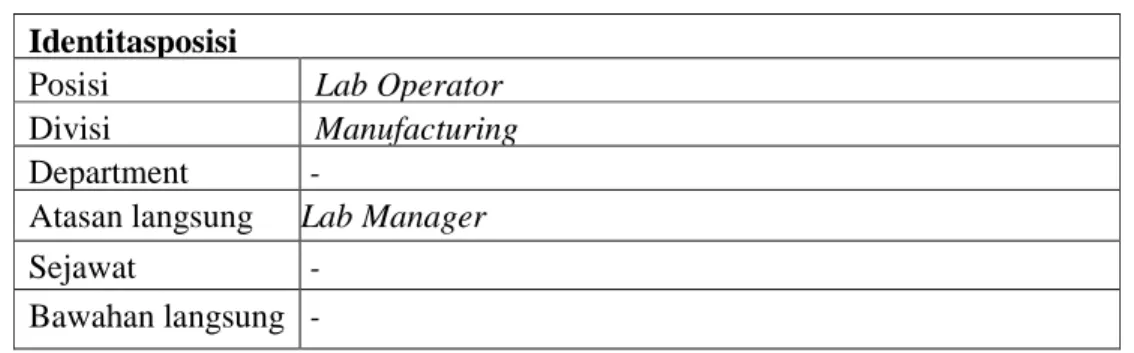

Tabel 3.9 Identitas Posisi Lab Operator

Identitasposisi

Posisi Lab Operator

Divisi Manufacturing

Department -

Atasan langsung Lab Manager

Sejawat -

Bawahan langsung -

Tujuan posisi

a. Melakukan proses quality control atas finished goods yang dihasilkan dari proses produksi dan melakukan color matching atas sampel yang diterima dari customer.

Tugas dan tanggung jawab

a. Melakukan QC (quality control) atas finished goods.

3.2 Proses Bisnis PT . Plasticolors Eka Perkasa 3.2.1 Proses Produksi

a.

Perencanaan dan Pengendalian ProduksiPerencanaan produksi dilakukan ketika Sales order diberikan oleh bagian Customer Service kepada bagian Production Planning and Inventory Control (PPIC). Berdasarkan permintaan tersebut PPIC akan melakukan pengecekan stok finished goods melalui bagianwarehouse dengan melihat kartu stok finished goods, apabila stok barang tersedia di gudang, maka PPIC akan memberikan konfirmasi waktu pengiriman ke bagian Customer Service, yang nantinya Customer Service akan membuat surat jalan dan bagian Warehouse akan melakukan proses outbound delivery.

Tetapi apabila stok tidak tersedia, PPIC akan melakukan perencanaan produksi dan melakukan evaluasi kapasitas mesin dan ketersediaan raw material untuk proses produksi. Apabila bahan baku tidak mencukupi maka PPIC akan melakukan konfirmasi ke bagian Warehouse untuk membuat Surat Permintaan Barang untuk pengadaan raw material yg dilanjutkan ke dalam proses pembelian oleh bagian Purchasing. Apabila kapasitas mesin tidak tersedia, maka akan dilakukan penjadwalan produksi untuk menunggu ketersediaan kapasitas mesin dan mencatat urutan produksi pada tabel production scheduling dalam bentuk file Microsoft Excel yang bisa dilihat oleh Customer service, untuk melakukan konfirmasi jadwal pengiriman barang kepada customer.

Bila kapasitas mesin dan bahan baku telah tersedia untuk bagian produksi, bagian PPIC yang sekaligus bertugas sebagai Production manager akan melakukan proses pelaksanaan produksi. Apabila hasil produksi telah sesuai dengan permintaan Job order, maka PPIC akan melakukan konfirmasi barang (finished goods) siap untuk dikirim ke customer kepada Customer service. Tetapi jika tidak sesuai dengan target awal order, maka akan dilakukan revisi rencana pengiriman oleh PPIC.

b. Pelaksanaan Produksi

Proses pelaksanaan produksi dimulai ketika bagian Production yang merangkap sebagai PPIC menerima Sales order dari Customer Service dan telah menetapkan jadwal produksi. Kemudian bagian Production akan membuat Job order dengan melakukan entry data ke dalam program aplikasi PM Soft dan mencetak Job order. Kemudian Job order diserahkan kepada bagian Warehouse. Setelah menerima Job order dari bagian Production, bagian Warehouse akan melakukan proses raw material preparation.

Jika material yang dibutuhkan telah tersedia, bagian Production akan langsung melakukan proses produksi sesuai dengan permintaan customer, yang dimulai dari melakukan penimbangan material (weighing), melakukan pencampuran material, dan melakukan peletizing (proses merubah material menjadi finished goods dalam bentuk biji – biji kecil). Kemudian hasil peletizing tersebut akan diserahkan kepada bagian Lab untuk dilakukan proses Inline ispection (quality control).

Apabila proses inline inspection telah dilakukan, bagian Production akan melakukan proses packing dan menyerahkan barang tersebut kepada bagian Warehouse untuk dilakukan proses outbound delivery sesuai jadwal yang sudah ditentukan. Apabila barang yang sudah diproduksi tidak sesuai dengan standardquality control, maka bagian Lab akan merevisi Job order dengan memberikan formula tambahan dan melakukan konfirmasi ke bagian Production serta mengirimkan Job order yang telah di revisi beserta formula tambahan. Kemudian, bagian Production akan melakukan penjadwalan ulang produksi dan bagian Warehouse akan melakukan persiapan penambahan raw material sesuai Job order yang telah direvisi.

c. Raw Material Preparation

Proses raw material preparation dimulai ketika bagian Warehouse menerima Job order dari bagian Production untuk disiapkan material yang dibutuhkan dalam produksi. Bagian Warehouse akan melakukan persiapan material sesuai permintaan bagian Production.

Apabila stok raw material tersedia, bagian Warehouseakan memberikan barang sesuai permintaan bagian Production. Kemudian, mencatat jumlah keluar barang (raw material) ke dalam kartu stokraw material dan menandatangani Job order yang diberikan kembali ke bagian Production beserta raw material yang sudah disiapkan. Production Supervisor akan menerima barang dari bagian Warehouse dan melakukan pengecekan sesuai Job order jika sesuai maka proses produksi akan dilakukan. Tetapi apabila tidak sesuai maka akan melakukan konfirmasi masalah ke bagian Warehouse untuk segera diselesaikan.

3.2.2 Supply Chain Process a. Inbound Delivery

Inbound delivery dimulai dari bagian Warehouse ketika menerima barang (raw material) dari supplier dan melakukan pengecekan jumlah barang sesuai surat jalan serta kelengkapan dokumendari supplier seperti Certificates Of Analysis dan Material Safety Data Sheet yang bergunadalam , jika tidak sesuai maka bagian Warehouse akan menginformasikan masalah ke bagian Purchasing, dan nantinya bagian Purchasing akan melakukan konfirmasi masalah ke supplier untuk dikirim kembali dokumen yang belum dikirimkan.

Apabila telah sesuai maka bagian Warehouse akan menandatangani Surat jalan supplier. Kemudian, bagian Warehouse akan mentransfer barang ke Incoming area dan memberikan sample barang ke bagian Lab beserta Raw material test form untuk dilakukan proses Inline inspection, Jika hasil quality controldinyatakan lulusmaka bagian Warehouse akan membuat Surat penerimaan barang dan melakukan konfirmasi ke bagian Purchasing. Setelah itu bagian Warehouse menempatkan barang ke tempat penyimpanan sesuai bin location(rak-rak dalam gudang). Setelah itu bagian Warehouse akan melakukan pencatatan ke dalam Kartu stok raw material.

b. Inline Inspection

Inline Inspection dimulai ketika bagian warehouse melakukan proses inbound delivery (menerima raw material dari supplier), kemudian bagian Lab menerima sampel beserta dokumen Raw material test form. Kemudian bagian Lab akan menguji kualitas barang yang diterima dari bagian Warehouse.

Adapun hasil dari Quality Control yang dilakukan digolongkan menjadi :

- QC pass : di stempel QC pass, barang masuk ke gudang dan diletakkan sesuai bin dalam gudang.

- QC reject : di stempel QC reject, barang masuk ke gudang reject dan dilakukan proses retur ke supplier.

Apabila hasil Quality Control menyatakan material tidak lolos QC, maka akan dilanjutkan ke dalam proses retur barang ke supplier. Jika hasilnya diterima bagian Lab akan mencatatkannya ke dalam QC record sebagai arsip bagian Lab dan QC Approval Slip.

Setelah itu bagian Lab akan menandatangani Raw material test form. Setelah itu bagian Lab akan melakukan verifikasi dan memberikan kembali barang ke bagian Warehouse.

c. Outbound Delivery

Proses Outbound delivery dimulai dari bagian Warehouse menerima surat jalan dari Customer service dan kemudian menerima dokumen hasil QC (Color Chip, Certificate of Analysis, QC Specification Chart) dari bagian Production. Bagian Warehouse akan langsung menyiapkan barang (Finished goods) yang akan dikirim sesuai Surat jalan, kemudian bagian Warehouse akan melakukan pengecekan jumlah barang dengan Surat jalan.

Jika tidak sesuai maka bagian Warehouse akan melakukan konfirmasi ke Customer service untuk mengatasi masalah ketidaksesuaian Surat jalan dengan barang yang ingin dikirim. Apabila telah sesuai maka akan dilakukan pengecekan dokumen QC barang (Color Chip, Certificate of Analysis, QC Specification Chart). Jika dokumen QC ada yang kurang atau tidak sesuai maka bagian Warehouse akan menginformasikan kepada bagian Lab untuk segera melakukan pembetulan dokumen QC yang bermasalah. Apabila telah sesuai maka bagian Warehouse melakukan penandatanganan & pengiriman barang ke customer. Setelah itu, bagian Warehouse akan melakukan pencatatan ke dalam Kartu stok finished goods. Kemudian, bagian Warehouse akan melakukan konfirmasi dan Joborder yang sudah di tanda tangani akan dikembalikan ke bagian PPIC.

d. Outgoing Inspection

Proses Outgoing inspection dimulai setelah bagian Productionselesai melakukan produksi finished goods sesuaiJob order, kemudian bagian Lab menerima sampel finished goods yang kemudian akan melakukan pengujian kualitas (Quality Control). Jika hasil QC finished goods tidak lulus maka bagian Lab akan melakukan konfirmasi ke bagian Production dan kemudian melakukan revisi formula dalam Job order, yang dilanjutkan dengan penjadwalan ulang produksi untuk barang yang akan ditambahkan agar sesuai standard QC.

Namun, apabila hasil QC menyatakan lulus maka bagian Lab akan mencatat hasilnya ke dalam QC Record sebagai arsip bagian Lab dan QC Approval Slip. Adapun hasil dari Quality Control yang dilakukan digolongkan menjadi :

- QC pass : di stempel QC pass, barang masuk ke gudang dan telah siap untuk dikirim.

- QC rework : inspection slip dan barang dikembalikan ke bagian Production beserta formulasi perbaikan.

- QC reject : di stempel QC reject, barang masuk ke gudang reject.

Dokumen QC Spesification Chart ,Color chip(sampel warna) dan Certificate Of Analysis, serta Job orderyang sudah ditandatangani diserahkan ke bagian Production yang selanjutnya melakukan packing barang (finished goods).

e. Proses Penerimaan barang Retur dari customer

Proses Penerimaan barang retur dari customer dimulai dengan menerima informasi surat komplain customer dari Customer Service. Kemudian bagian Warehouseakan mengambil barang yang di retur oleh customer beserta Surat jalan dan Berita Acara.

Ada 2 jenis perlakuan barang di retur oleh customer.

- Apabila barang masih dapat di perbaiki, maka bagian Sales akan membuat Nota retur ke bagian Productionyang dilanjutkan dalam melakukan perbaikan sesuai jumlah barang retur dengan menggunakan job order sebelumnya.

- Namun, apabila barang rusak parah dan tidak dapat diperbaiki kembali, maka akan dilakukan proses produksi baru dengan job order yang baru.

Jika barang telah dilakukan pembetulan atau dengan produksi ulang, bagian Warehouse akan melakukan proses Outbound delivery dengan Surat jalan yang baru.

f. Proses retur ke supplier

Proses retur barang ke supplier dimulai dari bagian Lab memberikan konfirmasi barang (raw material) yang tidak lulus uji kepada bagian Warehouse yang kemudian di lanjutkan konfirmasi retur kepada bagian Purchasing. Setelah itu bagian Purchasing akan melakukan komplain kepada supplier (dalam bentuk surat komplain berupa E-mail ataupun via telepon).

Kemudian jika supplier menyetujui untuk dilakukan retur barang maka bagian Purchasing akan menginformasikan retur barang kepada bagian Warehouse serta jadwal pengiriman kembali barang retur tersebut. Kemudian bagian Warehouse akan menyiapkan barang yang akan dikembalikan di area penyimpanan sementara serta menyiapkan surat jalan supplier.Setelah itu, supplier akan mengambil barang retur tersebut. Setelah itu, bagian Warehouse akan melakukan revisi pada pencatatan data ke dalam Daily Stock Incoming Record.

3.3 Identifikasi Masalah dan Rekomendasi Masalah

Berdasarkan hasil analisis masalah yang telah dilakukan pada PT. Plasticolors Eka Perkasa, maka dapat di hasilkan identifikasi berserta rekomendasi masalah :

Identifikasi Masalah Rekomendasi Masalah

1. Program aplikasi yang dipakai sebelumnya tidak mencakup semua bagian pada proses bisnis yang ada di PT. Plasticolors Eka Perkasa, ada departemen yang masih melakukan proses manual dalam pembuatan dokumen dan pencatatan seperti Bagian Warehouse dan Bagian Lab, akibatnya ada proses pencatatan yang tidak akurat dan membutuhkan waktu yang lama (berhubungan dengan efisiensi dan efektifitas).

Implementasi sistem ERP dengan aplikasi Epicor iScala 2.3 dengan memberikan dukungan setiap departemen perusahaan melalui modul-modul yang saling terintegrasi seperti Production Management dan Supply Chain Management yang kedepannya dokumen serta pencatatan data dilakukan secara otomatis oleh sistem.

2. Sistem aplikasi yang sekarang dijalankan tidak menghasilkan laporan yang secara otomatis, sehingga laporan manual yang dibuat membutuhkan waktu dalam pembuatanya, yang membuat para manajer dan direktur tidak bisa melihat laporan secara real time. Laporan tersebut seperti Laporan Inventory Transaction List, Laporan

Implementasi sistem ERP dengan aplikasi Epicor iScala 2.3 melalui modul-modul yang saling terintegrasi seperti Production

Management dan Supply Chain Management dimana dapat menghasilkan laporan sesuai kebutuhan user seperti laporanInventroy Transaction List, Laporan stok barang dan Laporan Work order list.

stok barang, Laporan Produksi, Laporan hasil QC Lab.

3. Pada saat proses inbound delivery, bagian warehouse mengecek jumlah barang sesuai Surat jalan supplier tanpa adanya dokumen pendukung seperti purchase order akibatnya apabila ada barang yang tidak tercantum dalam Surat jalan suplier tetapi barang tersebut ada di purchase order bagian warehouse tidak akan mengetahuinya dan tetap melakukan pembuatan Surat

Penerimaan Barang.

Setelah dilakukan proses Implementasi, maka proses bisnis baru telah menggunakan

dokumen purchase order dalam proses inbound delivery berdasarkan standard dalam Epicor.

4. Aplikasi yang dipakai tidak menyediakan menu stok transaksi sehingga barang tidak bisa dilihat keluar masuknya barang (raw material, semifinished goods, finished goods).

Implementasi sistem ERP dengan aplikasi Epicor iScala 2.3 melalui modul Supply Chain Management yang di dalamnya telah tersedia menu transaksi untuk melihat alur transaksi keluar masuknya barang.

5. Pada program aplikasi PMSoft juga tidak memiliki menu quality control yang dibutuhkan bagian Lab untuk mengupdate data quality control.

Implementasi sistem ERP dengan aplikasi Epicor iScala 2.3 melalui modul Supply Chain Management yang di dalamnya telah tersedia menu quality control yang dapat mengupdate data quality control .

6. Bagian warehouse dalam pencatatan kartu stok secara manual,

menimbulkan resiko yang besar dalam ketidaksesuaiaan jumlah barang pada kartu dengan jumlah fisik di gudang pada saat melakukan stok opname.

Implementasi sistem ERP dengan aplikasi Epicor iScala 2.3 melalui modul Supply Chain Management yang di dalamnya telah tersedia menu Inven control yang dapat melakukan pencatatan stok secara otomatis melalui sistem aplikasi Epicor iScala 2.3.

7. Ketergantungan terhadap sebuah dokumen Job Order dalam setiap proses mulai dari produksi, persiapan material, melakukan quality control hingga apabila barang tidak lulus QC ,dokumen Job order akan direvisi secara manual, sehingga akan berisiko

memunculkan masalah karena hanya menggunakan sebuah dokumen untuk saling menghubungkan satu proses ke proses yang lain akibat dari tidak adanya sistem aplikasi yang menghubungkan setiap proses

Implementasi sistem ERP dengan aplikasi Epicor iScala 2.3 melalui modul Production Management yang dapat memudahkan dalam pembuatan work order yang terintegrasi

dengan sistem sehingga segala perubahan dapat dilakukan secara terkomputerisasi.

dalam produksi.

8. Tidak adanya update history terhadap formula pada Job Order yang telah direvisi sehingga tidak menemukan formula yang tepat setiap melakukan produksi apabila barang yang sama dipesan di kemudian hari, hal ini dipicu karena Job Order yang telah direvisi oleh bagian Lab ditulis secara manual pada hardcopy Job Order tanpa disertai dengan update pada sistem.

Implementasi sistem ERP dengan aplikasi Epicor iScala 2.3 melalui modul Production Management yang dapat menyimpan work order history yang telah dilakukan sebelumnya

3.4 IT PROFILE

Program yang sekarang dipakai oleh PT. Plasticolors Eka Perkasa yaitu Program Palm Mulia Software (PMSoft) adalah Program yang dibuat oleh Palm Mulia dengan bahasa pemrograman Visual Fox Pro dengan didukung oleh Database Visual Fox Pro.Program PMSoft dibuat berdasarkan kebutuhan PT. Plasticolors Eka Perkasa dengan tujuan untuk membantu mempermudah dan mempersingkat waktu untuk mendapatkan informasi mulai dari Sistem Pembelian, Sistem Produksi, Sistem Penjualan, dan Inventori (Logistik). Berikut modul-modul yang ada :

i. Modul Pembelian, meliputi PO supplier, barang masuk tercatat dalam persediaan, adanya Account Payable (hutang).

ii. Modul Produksi: meliputi Sales Lab Request, Sample, Formula, Job Order, Inventory.

iii. Modul Persediaan: meliputi adanya minimum dan maximum stok, dimana bila stok bahan baku minimum maka tidak bisa produksi.

iv. Modul Penjualan: meliputi surat jalan, Invoice, faktur pajak, Inventory, Account Receivable (piutang).

Setiap modul memiliki Security dan User masing-masing yang dapat di atur oleh Administrator atau level User tertinggi dalam program PMSoft.Infrastruktur IT yang digunakan PT. Plasticolors Eka Perkasa dalam menunjang sistem PMSoft adalah :

i. Hardware : Komputer server dengan processor Xeon Hyper Threading, Komputer dengan minimum spesifikasi Intel pentium 4, Printer network.

ii. Software : Windows XP untuk komputer user, Windows Server 2008 untuk komputer server.

iii. Network : Internet Wi-Fi, Jaringan Ethernet dengan spesifikasi 100 Mbps.

PMSoft digunakan oleh beberapa user pada PT.Plasticolors Eka Perkasa, unit organisasi yang menggunakan dan berhubungan langsung dengan sistem PMSoft diantaranya, bagian produksi, bagian pembelian, bagian penjualan,dan bagian keuangan.

3.5 Length Of Effort

Tanggal Waktu

Kegiatan

Jumlah Jam

Kegiatan Peserta Materi Hasil Kegiatan

13-Mei-13

14.30-18.30

4 Perkenalan profil umum

PT Inti Data Utama dan PT Plasticolors Eka Perkasa

Tim Proyek

Profil umum PT Inti Data Utama dan PT

Plasticolors Eka Perkasa

Mengenal PT. Inti Data Utama dan PT. Plasticolors Eka Perkasa

Pengenalan Tim proyek Pengenalan Epicor iScala

dan modul production

management

Mengenal EPICOR iScala 2.3 dan modul production

management

Penjelasan singkat tentang iScala dan Modul

Production Management

17-Mei-13

13.40-19.00

5,3 Pelatihan tentang modul

Production dan Purchasing

Tim Proyek

Modul Production dan

Purchasing

Mengenal proses bisnis dan cara kerja EPICOR iScala 2.3pada PT. Plasticolors Eka Perkasa

20-Mei-13

14.30-20.00

5,5 Mengecek hardcopy (job

order), Bill of Material &

kode work order pada iScala bulan Januari

Tim Proyek

Bill of Material & kode work order bulan januari

perusahaan

Bill of Material & kode work order bulan januari

perusahaan

21-Mei-13

09.30-18.00

8,5 Mengecek hardcopy (job

order), Bill of Material &

kode work order pada iScala bulan Januari

Tim Proyek

Bill of Material & kode work order bulan Januari

perusahaan

Bill of Material & kode work order bulan Januari

perusahaan

24-Mei-13

13.40-20.00

6,3 Mengecek hardcopy (job

order), Bill of Material &

kode work order pada

Tim Proyek

Bill of Material & kode work order bulan Febuari

perusahaan

Bill of Material & kode work order bulan Febuari

Tanggal Waktu Kegiatan

Jumlah Jam

Kegiatan Peserta Materi Hasil Kegiatan

iScala bulan Febuari

28-Mei-13

11.30-18.00

6,5 Mengecek hardcopy (job

order), Bill of Material &

kode work order pada iScala bulan Maret

Tim Proyek

Bill of Material & kode work order bulan Maret

perusahaan

Bill of Material & kode work order bulan Maret perusahaan

04-Jun-13

10.30-17.00

6,5 Menginput data work

order pada iScala bulan

Januari

Tim Proyek

Data work order Januari Data work order Januari

07-Jun-13

12.30-18.40

6 Melakukan analisis

proses produksi dan proses supply chainpart 1

Tim Proyek

Analisis proses produksi Flowchart proses produksi

yang berjalan pada PT. Plasticolors Eka Perkasa

10-Jun-13

15.00-20.00

5 Melakukan analisis

proses produksi dan proses supply chainpart 2

Tim Proyek

Analisis proses supply

chain

Flowchart supply chain process yang berjalan pada

PT. Plasticolors Eka Perkasa

11-Jun-13

11.00-17.00

6 Menginput data work

order pada iScala bulan

Januari

Tim Proyek

Data work order Januari Data work order Januari

14-Jun-13

13.00-20.00

7 Menginput data work

order pada iScala bulan

Febuari

Tim Proyek

Data work order Febuari Data work order Febuari

5-Jul-13

13.00-17.00

4 Training untuk Material

Issues pada iScala dan

Entry data Material

Issues berdasarkan Work Order Tim Proyek Material Issuesberdasarkan work order

Material Issues berdasarkan work order

Tanggal Waktu Kegiatan

Jumlah Jam

Kegiatan Peserta Materi Hasil Kegiatan

17.00 berdasarkan work order

pada iScala bulan Januari

Proyek berdasarkan work order

pada iScala bulan Januari

berdasarkan work order pada iScala bulan Januari

09-Jul-13

09.30-17.00

7,5 Reporting material issues

berdasarkan work order pada iScala bulan Januari

Tim Proyek

Reporting material issues

berdasarkan work order pada iScala bulan Januari

Reporting material issues

berdasarkan work order pada iScala bulan Januari

10-Jul-13

09.30-18.00

8,5 Reporting material issues

berdasarkan work order pada iScala bulan Januari

Tim Proyek

Reporting material issues

berdasarkan work order pada iScala bulan Januari

Reporting material issues

berdasarkan work order pada iScala bulan Januari

11-Jul-13

10.00-18.00

8 Reporting material issues

berdasarkan work order pada iScala bulan Febuari

Tim Proyek

Reporting material issues

berdasarkan work order pada iScala bulan Febuari

Reporting material issues

berdasarkan work order pada iScala bulan Febuari

12-Jul-13

10.00-18.00

8 Reporting material issues

berdasarkan work order pada iScala bulan Febuari dan Maret

Tim Proyek

Reporting material issues

berdasarkan work order pada iScala bulan Febuari, Maret

Reporting material issues

berdasarkan work order pada iScala bulan Febuari, Maret

15-Jul-13

10.00-17.30

7,5 Reporting material issues

berdasarkan work order pada iScala bulan Maret

Tim Proyek

Reporting material issues

berdasarkan work order pada iScala bulan Maret

Reporting material issues

berdasarkan work order pada iScala bulan Maret

16-Jul-13

10.00-19.30

9,5 Reporting material issuesberdasarkan work order pada iScala bulan

Maret

Tim Proyek

Reporting material issuesberdasarkan work order pada iScala bulan

Maret

Reporting material

issuesberdasarkan work order

pada iScala bulan Maret

17-Jul-13

10.00-16.30

6,5 Reporting material issues

berdasarkan work order

Tim Proyek

Reporting material issues

berdasarkan work order

Reporting material issues

Tanggal Waktu Kegiatan

Jumlah Jam

Kegiatan Peserta Materi Hasil Kegiatan

pada iScala bulan April pada iScala bulan April iScala bulan April

18-Jul-13

13.40-19.45

6 Reporting material issues

berdasarkan work order pada iScala bulan April

Tim Proyek

Reporting material issues

berdasarkan work order pada iScala bulan April

Reporting material issues

berdasarkan work order pada iScala bulan April

19-Jul-13

10.40-17.15

7,5 Reporting material issues

berdasarkan work order pada iScala bulan April

Tim Proyek

Reporting material issues

berdasarkan work order pada iScala bulan April

Reporting material issues

berdasarkan work order pada iScala bulan April

22-Jul-13

12.30-17.15

5,25 Reporting material issues

berdasarkan work order pada iScala bulan April dan Mei

Tim Proyek

Reporting material issues

berdasarkan work order pada iScala bulan April dan Mei

Reporting material issues

berdasarkan work order pada iScala bulan April dan Mei

23-Jul-13

09.30-18.00

8,5 Reporting material issues

berdasarkan work order pada iScala bulan Mei

Tim Proyek

Reporting material issues

berdasarkan work order pada iScala bulan Mei

Reporting material issues

berdasarkan work order pada iScala bulan Mei

26-Jul-13

10.30-18.00

7,5 Reporting material issues

berdasarkan work order pada iScala bulan Mei

Tim Proyek

Reporting material issues

berdasarkan work order pada iScala bulan Mei

Reporting material issues

berdasarkan work order pada iScala bulan Mei

29-Jul-13

10.30-18.00

7,5 Create work order bulan

Juni

Tim Proyek

Create work order bulan

Juni

Create work order bulan Juni

30-Jul-13

10.35-18.00

7,5 Reporting material issues

berdasarkan work order pada iScala bulan Juni

Tim Proyek

Reporting material issues

berdasarkan work order pada iScala bulan Juni

Reporting material issues

berdasarkan work order pada iScala bulan Juni

14-Agu-13

10.00-18.30

8,5 Melakukan laporan hasil

kerja dan presentasi kinerja proyek

Tim Proyek

Progress kinerja dan

presentasi hasil kinerja

Progress kinerja dan

presentasi hasil kinerja

Tanggal Waktu Kegiatan

Jumlah Jam

Kegiatan Peserta Materi Hasil Kegiatan

16.30 reporting, cek standard

cost dan close work order

Proyek issues, Standard cost

dan close work order

Standard cost dan close work order

16-Agu-13

09.30-20.45

11,75 Cek standard cost dan

kalkulasi cost pada bulan Januari

Tim Proyek

Cek standard cost dan kalkulasi cost pada bulan Januari

Cek standard cost dan kalkulasi cost pada bulan Januari

19-Agu-13

10.00-17.20

7,3 Melakukan Close work

order

Tim Proyek

Melakukan Close work

order

Melakukan Close work order

20-Agu-13

10.30-17.20

7,5 Melakukan Close work

order dan kalkulasi standard cost pada bulan

Febuari

Tim Proyek

Melakukan Close work

order dan kalkulasi standard cost pada bulan

Febuari

Melakukan Close work order dan kalkulasi standard cost pada bulan Febuari

21-Agu-13

08.00-18.00

10 Mengunjungi pabrik di

Cikarang, melihat proses produksi secara langsung

Tim Proyek

Proses produksi sistem berjalan pada PT. Plasticolors Eka Perkasa

Mengetahui proses jalannya sistem produksi

22-Agu-13

09.20-18.00

8,3 Melakukan Close work

order dan kalkulasi standard cost pada bulan

Maret dan April

Tim Proyek

Melakukan Close work

order dan kalkulasi standard cost pada bulan

Maret dan April

Melakukan Close work order dan kalkulasi standard cost pada bulan Maret dan April

23-Agu-13

10.30-19.00

8,5 Melakukan Close work

order dan kalkulasi standard cost pada bulan

Mei

Tim Proyek

Melakukan Close work

order dan kalkulasi standard cost pada bulan

Mei

Melakukan Close work order dan kalkulasi standard cost pada bulan Mei

26-Agu-13

10.30-17.00

6,5 Melakukan Close work

order dan kalkulasi standard cost pada bulan

Tim Proyek

Melakukan Close work

order dan kalkulasi standard cost pada bulan

Melakukan Close work order dan kalkulasi standard cost pada bulan Mei

Tanggal Waktu Kegiatan

Jumlah Jam

Kegiatan Peserta Materi Hasil Kegiatan

Mei Mei

29-Agu-13

11.00-15.00

4 Melakukan presentasi

kinerja dan pengecekan dan evaluasi kinerja

Tim Proyek

Presentasi hasil dan kinerja magang

Presentasi hasil dan kinerja magang bulan Mei sampai Agustus

02-Sep-13

11.00-17.00

6 Melakukan Pelatihan

tentang proses supply

chain pada PT.

Plasticolors Eka Perkasa

Tim Proyek

Standard Prosedur

EPICOR iScala Supply

Chain process pada PT.

Plasticolors Eka Perkasa

Flowchart Standard Prosedur EPICOR iScala Supply chain process 06-Sep-13 11.00-17.00 6 Melakukan Closing Internship, Pengumpulan data Internship Tim Proyek