BAB IV

HASIL PENGUJIAN DAN PEMBAHASAN

4.1 IDENTIFIKASI PERUBAHAN METODE ALIGNMENT

Pada proses produksi pelat baja banyak sekali hal yang harus dilakukan untuk menjaga kualitas agar produk tetap baik dan proses jalannya produksi efisien dari segi waktu yang berbanding lurus dengan hasil yang baik. Salah satu menjaga kualitas produk dari cacat kode 42 dan 43 pada proses produksi adalah dengan melakukan

maintenance alignment pinchroll. Berdasarkan pengamatan serta pengujian yang ingin

dilakukan salah satu hal untuk mengurangi cacat produksi dengan kode 42 dan 43 adalah dengan mengubah metode alignment yang telah ada dan membuat checksheet baru untuk mengurangi cacat produksi pada pelat baja.

4.2 PENGUJIAN 1

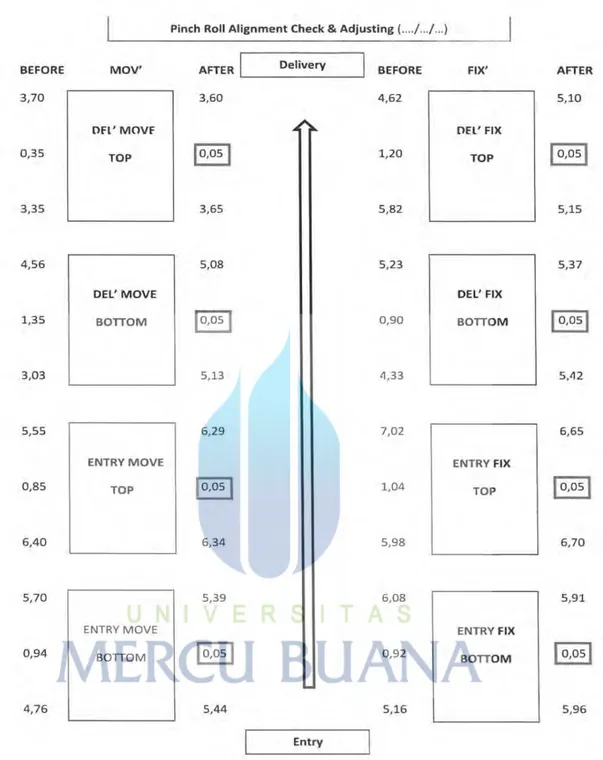

Pengujian pada kondisi pertama dilakukan saat maintenance, pada kondisi sheet

alignment pinchroll dari tahun 2016 yang awalnya hanya menggunakan batasan

pengukuran hasil akhir maksimal 0,10 diubah menjadi hasil akhir toleransi maksimal dari pengukuran alignment pinchroll 0,05. Karena menurunkan batas toleransi hal yang paling cepat untuk mengetahui seberapa pengaruh terhadap hasil alignment.

Gambar 4.1 Checksheet Pengujian 1

Setelah dilakukan percobaan selama satu bulan pada pengujian satu didapatkan hasil penurunan jumlah defect namun belum maksimal. Bahkan menjadikan waktu alignment pinchroll menjadi lebih lama menjadi 7 jam untuk mencapai nilai minimal toleransi 0,05mm.

Tabel 4.1 Presentase defect pengujian 1

Bulan Produksi (Ton) Defect (Ton)

Defect (%)

Jan-17 125100 23.7 0,019

Pekerjaan alignment dilakukan selama 7 jam dalam satu minggu sekali pada pengujian pertama dengan mengurangi nilai toleransi dari 0,10mm menjadi 0,05mm.

Tabel 4.2 Keterangan pengujian 1

Toleransi

Interval Waktu

Alignment Keterangan

0,05mm 7 hari sekali selama 7 jam Mencapi nilai toleransi

4.3 PENGUJIAN 2

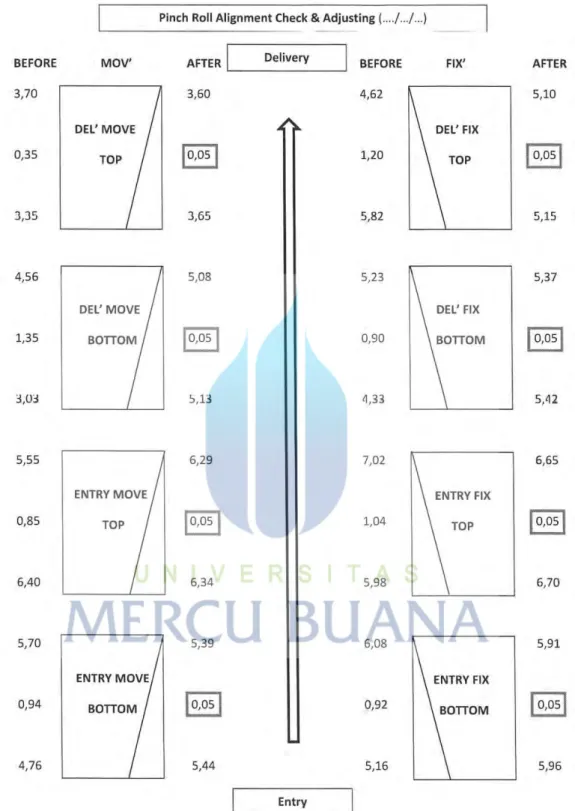

Pengujian kedua dilakukan perubahan sheet alignment dari pengujian pertama , pada pengujian pertama hanya dilakukan penurunan nilai toleransi menjadi 0,05mm pada pengujian kedua ini menentukan nilai alignment pada bagian entry dari pinchroll harus lebih besar dari bagian delivery pinchroll dengan tidak merubah nilai maksimal batas toleransi pada 0,05mm.

Gambar 4.2 Checksheet Pengujian 2

Setelah dilakukan percobaan selama satu bulan pada pengujian kedua dengan mengacu pada sheet alignment yang telah dibuat , didapatkan hasil penurunan yang

cukup signifikan. Namun masih belum maksimal karena masih diangka 0,011% dan waktu alignment pinchroll menjadi 8 jam untuk mencapai nilai entry pinchroll dari tiap-tiap pinchroll lebih besar dari delivery pinchroll.

Tabel 4.3 Presentase defect Pengujian 2

Bulan Produksi (Ton) Defect (Ton)

Defect (%)

Feb-17 120000 13.2 0,011

Namun dari pekerjaan alignment pinchroll yang dilakukan selama 8 jam pada percobaan kedua ini menjadi lebih baik dalam interval waktu untuk alignment, yang pada percobaan satu interval 7 hari sekali. Pada percobaan ini interval alignment 10 hari sekali dan berbanding lurus dengan penurunan jumlah defect pada bulan februari.

Tabel 4.4 Keterangan Pengujian 2

Toleransi

Interval Waktu

Alignment Keterangan

0,05mm 10 hari sekali selama 8 jam

Nilai entry pinchroll > Nilai Delivery Pinchroll

4.4 PENGUJIAN 3

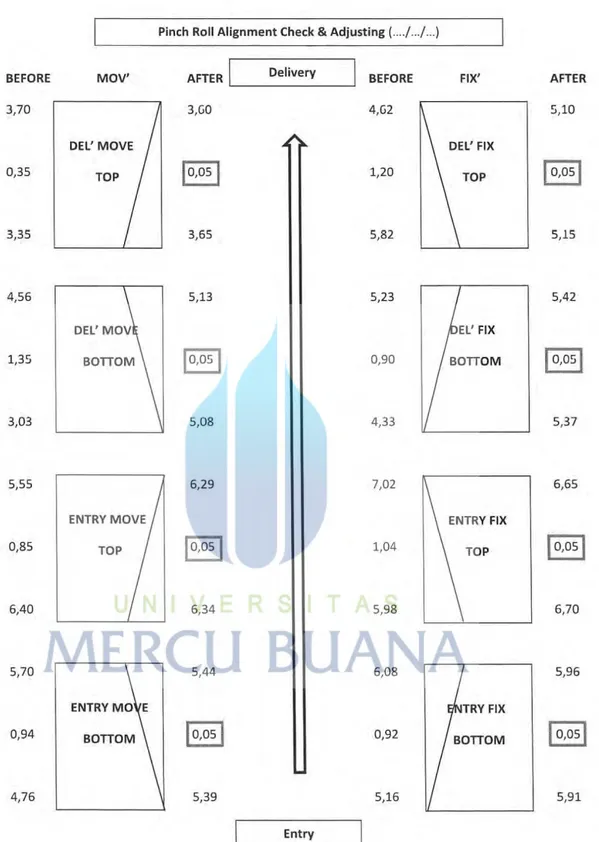

Pengujian ketiga disini merubah sheet yang telah ada pada pengujian kedua untuk mencari hasil maksimal dari pengujian ini. Pada pengujian ketiga standard sheet

alignment dibuat dengan batas toleransi tetap diangka 0,05mm namun dirubah

dalampenentuan nilai seperti pengujian kedua, perbedaannya dipengujian ketiga nilai

entry move bottom harus lebih besar pada delivery pinchroll entry move bottom maka entry move top harus lebih besar pada entry pinchroll pada bagian entry top pinchroll,

jadi nanti antara pinchroll top dan bottom hasilnya akan bersilangan seperti pada

Gambar 4.3 Checksheet Pengujian 3

Setelah dilakukan percobaan selama satu bulan pada pengujian ketiga dengan modifikasi sheet yang telah dibuat mengacu pada sheet alignment diatas, didapatkan

hasil penurunan yang signifikan dan cukup untuk mengurangi defect yang ada disebabkan oleh pinchroll alignment . Karena penurunan mencapai angka 0,005% dan waktu alignment pinchroll menjadi 8 jam untuk mencapai nilai entry pinchroll dari tiap-tiap pinchroll lebih besar dari delivery pinchroll.

Tabel 4.5 Presentase Defect Pengujian 3

Bulan Produksi (Ton) Defect (Ton)

Defect (%)

Maret-17 127000 6.35 0,005

Pekerjaan alignment pinchroll pada percobaan ketiga dilakukan selama 8 jam dengan interval waktu untuk alignment cukup lama dengan 14 hari sekali artinya

defect baru muncul ketika sudah 14 hari dan hanya perlu alignment dalam satu bulan

sehingga produksi tidak terhambat oleh defect dan proses alignment.

Tabel 4.6 Keterangan Pengujian 3

Toleransi Interval Waktu Alignment Keterangan

0,05mm 14 hari sekali selama 8 jam

Nilai entry move bottom

pinchroll bersilangan dengan Nilai entry move

top Pinchroll

4.5 PENGUJIAN 4

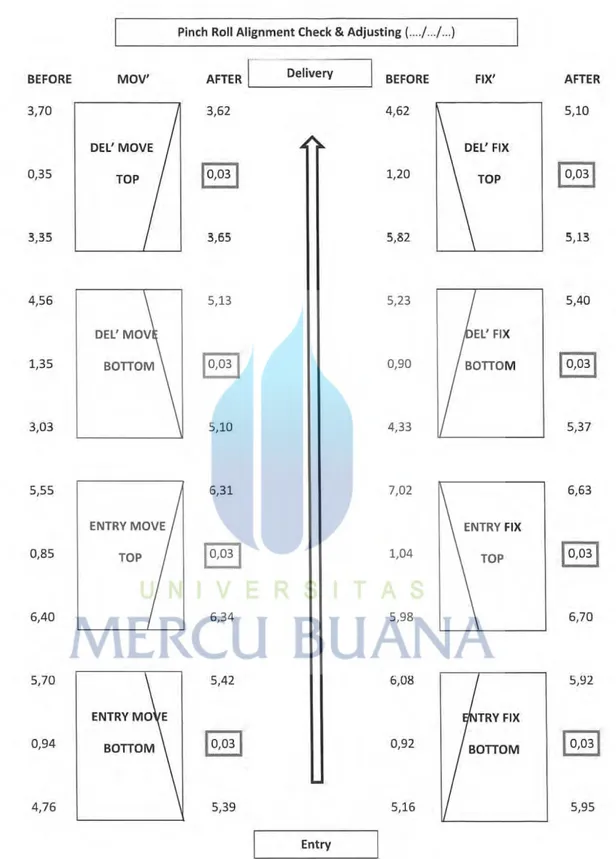

Pengujian empat disini menurunkan toleransi sheet yang telah ada pada pengujian ketiga tanpa merubah arah besaran toleransi pada pinchroll untuk mencari hasil maksimal dari pengujian ini. Pada pengujian empat standard sheet alignment dibuat dengan batas toleransi diturunkan diangka 0,03mm namun tetap arah besaran

pinchroll seperti pengujian ketiga jadi nanti antara pinchroll top dan bottom hasilnya

akan bersilangan seperti pada checksheet yang telah dibuat hanya saja toleransi diubah dari 0,05mm menjadi 0,03mm.

Gambar 4.4 Checksheet Pengujian 4

Setelah dilakukan percobaan selama satu bulan pada pengujian empat dengan modifikasi sheet yang telah dibuat mengacu pada sheet alignment diatas, didapatkan hasil penurunan yang tidak signifikan pada jumlah defect bahkan menjadikan waktu

maintenance alignment pinchroll menjadi 10 jam pengerjaan untuk mencapai nilai

0,03 lebih lama dari pengujian sebelumnya yang hanya 8 jam pengerjaan dalam

maintenance alignment pinchroll.

Tabel 4.7 Presentase Defect Pengujian 4

Bulan Produksi (Ton) Defect (Ton)

Defect (%)

April-17 128000 6.15 0,0048

Pekerjaan alignment pinchroll pada percobaan ketiga dilakukan selama 8 jam dengan interval waktu untuk alignment cukup lama dengan 14 hari sekali artinya

defect baru muncul ketika sudah 14hari dan hanya perlu alignment dalam satu bulan

sehingga produksi tidak terhambat oleh defect dan proses alignment.

Tabel 4.8 Keterangan Pengujian 4

Toleransi Interval Waktu Alignment Keterangan

0,03mm 14 hari sekali selama 10 jam

Nilai entry move bottom

pinchroll bersilangan dengan Nilai entry move top Pinchroll

4.6 HASIL PENGUJIAN DAN PEMBAHASAN

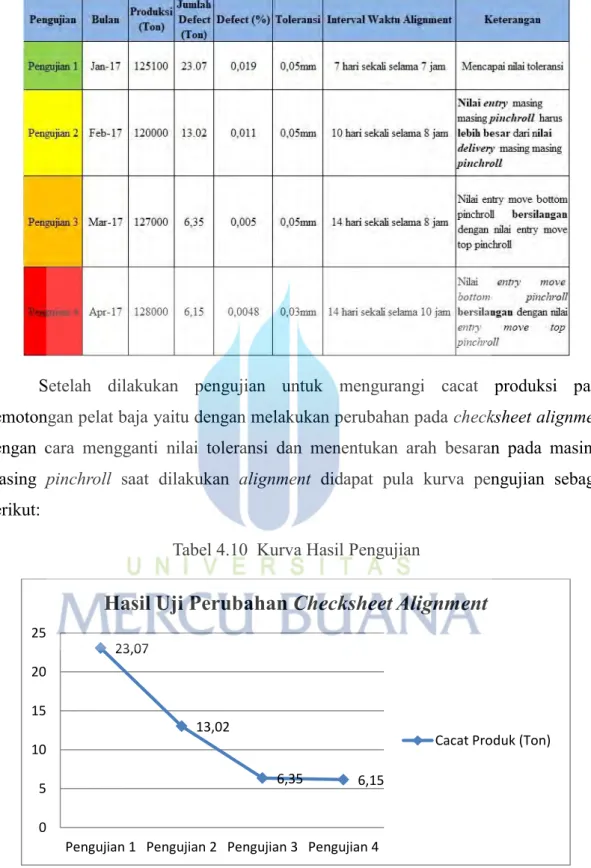

Berdasarkan metode pengujian pada tugas akhir ini dilakukan untuk mengetahui metode dan standard checksheet yang paling efisien dan tepat dari setiap pengujian yang telah dilakukan. Pada setiap pengujian dilakukan perubahan checksheet untuk mendapatkan hasil produksi yang efisien dan mengurangi cacat produksi dengan melakukan perubahan pada nilai toleransi serta mengatur arah besaran dari masing-masing pinchroll. Berikut ini data keseluruhan hasil dari pengujian:

Tabel 4.9 Data keseluruhan hasil pengujian

Setelah dilakukan pengujian untuk mengurangi cacat produksi pada pemotongan pelat baja yaitu dengan melakukan perubahan pada checksheet alignment dengan cara mengganti nilai toleransi dan menentukan arah besaran pada masing-masing pinchroll saat dilakukan alignment didapat pula kurva pengujian sebagai berikut:

Tabel 4.10 Kurva Hasil Pengujian

Dari kurva yang didapat menunjukan angka penurunan cacat produk dari perubahan metode yang telah dilakukan pada proses maintenance alignment dari setiap pengujian. 23,07 13,02 6,35 6,15 0 5 10 15 20 25

Pengujian 1 Pengujian 2 Pengujian 3 Pengujian 4

Hasil Uji Perubahan Checksheet Alignment

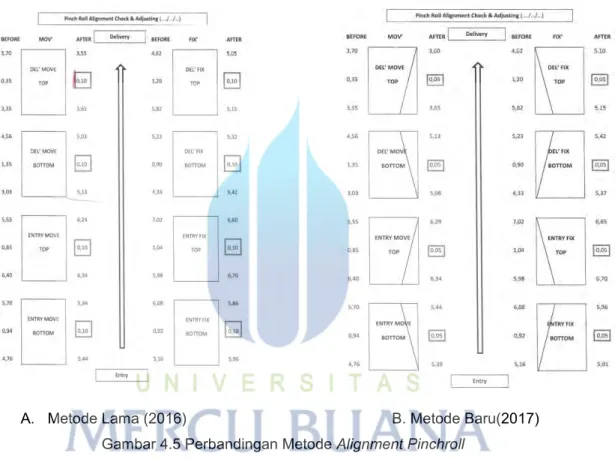

4.7 PERBANDINGAN METODE

Dari pengujian perubahan metode yang telah dilakukan didapat metode pengujian 3 yang paling efisien untuk saat ini dapat mengurangi cacat produksi dengan perubahan metode yang terjadi dengan mengubah nilai toleransi dan arah besaran alignment pada masing-masing pinchroll untuk mengurangi cacat produksi baja karena pinchroll. Gambar dibawah ini perbandingan metode alignment pinchroll serta hasil.

A. Metode Lama (2016) B. Metode Baru(2017) Gambar 4.5 Perbandingan Metode Alignment Pinchroll

Tabel 4.11 Hasil Perbandingan Metode

Metode Lama (2016) Baru (2017)

Defect (%) 0,025 0,005

Toleransi 0,1 0,05

Interval Waktu

Alignment 7 hari sekali 14 hari sekali selama 8 jam

Keterangan Mencapai nilai toleransi

Nilai entry move bottom

pinchroll bersilangan

dengan Nilai entry move