BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahan

PT. Mewah Indah Jaya merupakan salah satu perusahaan manufaktur yang bergerak di bidang pengolahan alat-alat rumah tangga. Perusahaan ini didirikan oleh Bapak Susanto dan Effendi pada tahun 1980 dan berlokasi di daerah Sunggal. Pada tahun 1983 PT. Mewah Indah Jaya pindah ke Jalan Medan-Binjai KM 14 Gang Kenduri No. 86, Deli Serdang, Sumatera Utara.

PT. Mewah Indah Jaya merupakan usaha keluarga yang turun-temurun. Saat ini, PT. Mewah Indah Jaya dipimpin oleh anak dari Bapak Effendi yaitu Thomas Effendi.

2.2. Ruang Lingkup Bidang Usaha

PT. Mewah Indah Jaya memproduksi produk rumah tangga berbahan aluminium dan plastik. Adapun produk berbahan aluminium yang dihasilkan berupa dandang dan kuali sedangkan produk berbahan plastik cukup beragam, yaitu sekitar 200 jenis produk, antara lain ember, piring, keranjang, kursi, celengan, mangkok dan lain sebagainya.

2.3. Organisasi dan Manajemen

2.3.1. Struktur Organisasi Perusahaan

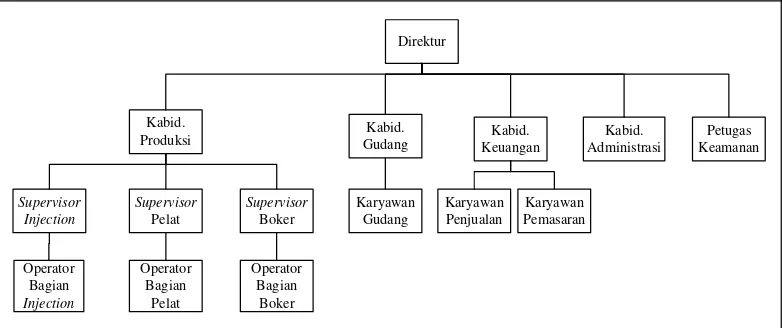

PT. Mewah Indah Jaya menggunakan struktur organisasi lini/garis dimana wewenang dan kebijakan dari pimpinan tertinggi dilimpahkan kepada satuan-satuan organisasi di bawahnya menurut garis komando. Segala ketentuan, keputusan atau kebijaksanaan ada di tangan satu orang yaitu pucuk pimpinan. Struktur organisasi PT. Mewah Indah Jaya dapat dilihat pada Gambar 2.1.

Direktur

Kabid.

Produksi GudangKabid. Kabid.

Keuangan

Gambar 2.1. Struktur Organisasi PT. Mewah Indah Jaya

2.3.2. Uraian Tugas dan Tanggung Jawab

Uraian tugas dan tanggung jawab setiap bagian pada struktur organisasi di PT. Mewah Indah Jaya adalah sebagai berikut :

1. Direktur

Direktur sebagai pimpinan tertinggi di dalam perusahaan, mempunyai tugas dan tanggung jawab sebagai berikut:

b. Menjalankan fungsi manajemen (top management) dalam pengambilan keputusan.

c. Melakukan kerjasama dengan organisasi/instansi yang terkait. 2. Kepala bidang produksi

Kepala bidang produksi mempunyai tugas dan tanggung jawab sebagai berikut :

a. Mengatur pelaksanaan produksi.

b. Melakukan pengawasan terhadap proses produksi. c. Melakukan perencanaan dan pengendalian produksi.

d. Bertanggung jawab kepada Direktur atas keseluruhan kegiatan produksi. 3. Kepala bidang gudang

Kepala bidang gudang mempunyai tugas dan tanggung jawab sebagai berikut: a. Mengatur ketersedian bahan baku untuk produksi.

b. Mengatur tempat penyimpanan produk jadi.

c. Bertanggung jawab kepada Direktur atas keseluruhan kegiatan di gudang. 4. Kepala bidang keuangan

Kepala bidang keuangan mempunyai tugas dan tanggung jawab sebagai berikut :

a. Mengatur keuangan perusahaan.

b. Mencatat dan membuat laporan hasil penjualan dan kegiatan lain yang berhubungan dengan keuangan.

d. Bertanggung jawab kepada Direktur mengenai anggaran biaya, realisasi, dan pengawasannya.

5. Kepala bidang administrasi

Kepala bidang administrasi mempunyai tanggung jawab atas semua hal yang menyangkut administrasi yang ada pada perusahaan.

6. Petugas keamanan

Petugas keamanan mempunyai tanggung jawab menjaga keamanan pabrik serta menutup dan membuka pintu masuk perusahaan.

7. Supervisor bagian injection

Supervisor bagian injection mempunyai tanggung jawab untuk mengatur serta

mengawasi pekerjaan operator bagian injection.

8. Supervisor bagian pelat

Supervisor bagian pelat mempunyai tanggung jawab untuk mengatur serta

mengawasi pekerjaan operator bagian pelat.

9. Supervisor bagian boker

Supervisor bagian boker tanggung jawab mengatur serta mengawasi

pekerjaan operator bagian boker.

10. Karyawan gudang

Karyawan di bagian gudang mempunyai tugas dan tanggung jawab sebagai berikut :

a. Menjaga keamanan gudang.

11. Karyawan penjualan

Karyawan penjualan mempunyai tanggung jawab untuk menerima pesanan dari pelanggan dan mencatat segala aktivitas penjualan.

12. Karyawan pemasaran

Karyawan pemasaran mempunyai tugas dan tanggung jawab dalam pemasaran produk yang diproduksi dan meningkatkan penjualan melalui usaha promosi.

13. Operator

Operator mempunyai tanggung jawab sebagai berikut :

a. Bertanggung jawab terhadap proses produksi yang berlangsung di lantai pabrik.

b. Bertanggung jawab terhadap produk yang dihasilkan.

Adapun masalah kapasitas produksi menjadi tanggung jawab kepala bidang produksi yang dibantu oleh supervisorinjection, pelat dan boker.

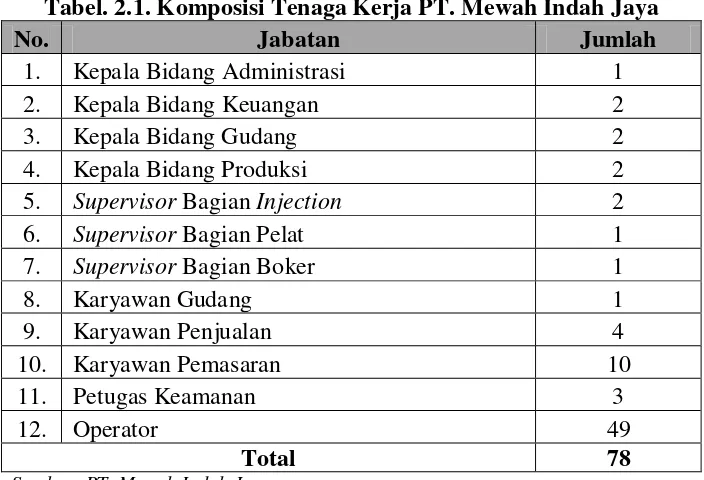

2.3.3. Tenaga Kerja dan Jam Kerja

Tenaga kerja pada PT. Mewah Indah Jaya terdiri dari tenaga kerja tetap dan tenaga kerja outsourcing. Tenaga kerja yang termasuk tenaga kerja tetap antara lain kepala bidang, staf dan supervisor. Tenaga kerja yang termasuk tenaga kerja outsourcing yaitu operator yang bekerja di lantai produksi. Perusahaan tidak secara langsung mengadakan kontrak kerja kepada tenaga kerja outsourcing

melainkan kepada pihak perusahaan yang menjadi penyalurnya.

Tabel. 2.1. Komposisi Tenaga Kerja PT. Mewah Indah Jaya

No. Jabatan Jumlah

1. Kepala Bidang Administrasi 1

2. Kepala Bidang Keuangan 2

3. Kepala Bidang Gudang 2

4. Kepala Bidang Produksi 2

5. Supervisor Bagian Injection 2

6. Supervisor Bagian Pelat 1

7. Supervisor Bagian Boker 1

8. Karyawan Gudang 1

9. Karyawan Penjualan 4

10. Karyawan Pemasaran 10

11. Petugas Keamanan 3

12. Operator 49

Total 78

Sumber: PT. Mewah Indah Jaya

Pembagian jam kerja tenaga kerja pada PT. Mewah Indah Jaya adalah sebagai berikut:

1. Operator bagian pelat

Jadwal kerja karyawan bagian pelat terbagi dalam satu shift kerja yang dapat dilihat pada Tabel 2.2.

Tabel 2.2. Jadwal Kerja Karyawan Bagian Pelat

Hari Kerja Jam Kerja (WIB)

Jam Istirahat (WIB)

Senin-Sabtu 08.00-16.00 12.00-13.00 Sumber: PT. Mewah Indah Jaya

2. Supervisorinjection, operator injection, dan petugas keamanan

Tabel 2.3. Jadwal Kerja Karyawan Bagian Injection dan Petugas Keamanan

Hari Kerja Shift Jam Kerja Sumber: PT. Mewah Indah Jaya

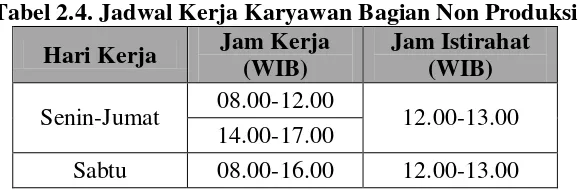

3. Karyawan bagian non produksi

Jadwal kerja untuk karyawan bagian non produksi ada pada Tabel 2.4.

Tabel 2.4. Jadwal KerjaKaryawan Bagian Non Produksi

Hari Kerja Jam Kerja (WIB)

Jam Istirahat (WIB)

Senin-Jumat 08.00-12.00 12.00-13.00 14.00-17.00

Sabtu 08.00-16.00 12.00-13.00 Sumber: PT. Mewah Indah Jaya

2.3.4. Sistem Pengupahan dan Fasilitas Lainnya

Sistem pengupahan di PT. Mewah Indah Jaya didasarkan pada jenis tenaga kerja. Gaji tenaga kerja outsourcing diberikan setiap dua minggu sekali. Besarnya upah ditentukan berdasarkan jumlah hari kerja. Gaji tenaga kerja tetap diberikan secara bulanan dengan besar upah sesuai tingkat jabatan. Selain gaji pokok, perusahaan juga memberikan tunjangan dan fasilitas antara lain:

1. Upah lembur

Upah lembur diberikan kepada tenaga kerja yang bekerja melebihi jam kerja normal.

2. Tunjangan Hari Raya (THR)

3. Cuti

Cuti yang diberikan oleh perusahaan kepada tenaga kerjanya yaitu 12 hari setiap tahunnya. Perusahaan juga memberikan cuti melahirkan selama 3 bulan kepada tenaga kerja wanita.

2.4. Proses Produksi

Proses produksi pada PT. Mewah Indah Jaya terdiri dari dua bagian yaitu proses pembuatan produk berbahan aluminium dan berbahan plastik.

2.4.1. Produk Berbahan Aluminium

2.4.1.1.Bahan yang Digunakan

Bahan yang digunakan terdiri dari bahan baku, bahan tambahan, dan bahan penolong.

1. Bahan baku

Adapun bahan baku yang digunakan untuk produk aluminium adalah aluminium. Bahan baku bersumber dari pengusaha aluminium.

2. Bahan Tambahan

Bahan tambahan yang digunakan antara lain: a. Paku

Paku yang digunakan terbuat dari aluminium yang digunakan dalam perakitan body dengan pegangan.

b. Label

c. Plastik pembungkus

Plastik digunakan untuk membungkus produk yang telah selesai diproses. 3. Bahan Penolong

Bahan penolong yang digunakan pada PT. Mewah Indah Jaya antara lain: a. Bensin

Bensin digunakan pada proses polish untuk mengkilatkan produk. b. Kertas pasir

Kertas pasir digunakan untuk menghaluskan permukaan produk.

2.4.1.2.Proses Produksi Produk Aluminium

Proses pengolahan produk berbahan aluminium dimulai dengan proses pengecoran dan pengepresan membentuk pelat.

1. Pengecoran

Pada tahap ini, aluminium yang telah dileburkan, dituang ke dalam cetakan berbentuk kubus, selanjutnya dibiarkan hingga terbentuk.

2. Pengepresan (pressing 1)

Hasil pengecoran dibawa ke proses pengepresan untuk membentuk pelat dengan tebal 1,2 cm.

3. Pengepresan (pressing2)

Pelat hasil pengepresan 1 selanjutnya diproses pada pengepresan 2 hingga pelat memiliki ketebalan 0,5 cm.

1. Pembuatan body

Tahapan proses pembuatan body yaitu sebagai berikut: a. Pemotongan membentuk segi empat (square cutting)

Pemotongan pelat aluminium dilakukan dengan menggunakan cutting

machine. Pelat aluminium dipotong berbentuk persegi empat yang

disesuaikan dengan ukuran dandang yang akan diproduksi. b. Pengepresan (pressing)

Pelat aluminium dengan tebal 0,5 cm yang telah dipotong selanjutnya diproses pada mesin press hingga ketebalan pelat menjadi 0,15 cm.

c. Pemotongan membentuk lingkaran (circlecutting)

Pelat segi empat dipotong membentuk lingkaran. Pemotongan pelat dilakukan dengan menggunakan mesin circle. Pada mesin circle terdapat bermacam ukuran cetakan sesuai ukuran dandang yang akan diproduksi. d. Pencetakan (forming)

Pelat yang berbentuk lingkaran selanjutnya dicetak membentuk body

dandang dengan menggunakan mesin big press. Sebelum dicetak, pelat diolesi dengan limbah minyak sawit agar pelat tidak pecah atau rusak karena akan dikenakan tekanan.

e. Pembentukan pinggiran (edgeforming)

f. Pengilatan (polishing)

Pada proses ini body dandang ditempatkan pada mesin putar kemudian diolesi dengan bensin. Body digosok dengan menggunakan kain hingga mengkilat.

g. Pembentukan pinggang (waist forming)

Body diproses pada mesin waistforming untuk membentuk pinggang pada

body. h. Pelubangan

Body dandang dilubangi sebanyak 4 lubang menggunakan punch. 2. Pembuatan pegangan dandang (holder forming)

Proses pembuatan pegangan dandang dimulai dengan pemotongan pelat aluminium sesuai spesifikasi pegangan selanjutnya dibentuk dengan alat penekuk. Pegangan yang telah dibentuk kemudian dilubangi di kedua ujungnya dan dibengkokkan dengan alat pembengkok.

3. Pembuatan tutup

Tahapan proses pembuatantutupyaitu sebagai berikut: a. Pemotongan membentuk segi empat (square cutting)

Pemotongan pelat aluminium dilakukan dengan menggunakan cutting

machine. Pelat aluminium dipotong berbentuk persegi empat yang

disesuaikan dengan spesifikasi tutup dandang yang akan diproduksi. b. Pengepresan(pressing)

c. Pemotongan membentuk lingkaran (circlecutting)

Pelat segi empat dipotong membentuk lingkaran. Pemotongan pelat dilakukan dengan menggunakan mesin circle.

d. Pencetakan (forming)

Pelat yang berbentuk lingkaran dicetak membentuk tutup dandang menggunakan mesin big press. Sebelum dicetak, pelat diolesi limbah minyak sawit agar pelat tidak pecah/rusak karena akan dikenakan tekanan. e. Pembentukan pinggiran (edgeforming)

Pada tahap ini digunakan mesin engkol. Proses yang dilakukan pada tahap ini adalah penyempurnaan bentuk tutup dandang, pemotongan pinggiran tutup dandang yang belum dibentuk hingga rata dan pembentukan pinggiran tutup dandang.

f. Pengilatan (polishing)

Pada tahap ini tutup dandang ditempatkan pada mesin putar lalu diolesi bensin. Tutup dandang digosok menggunakan kain hingga mengkilat. g. Pelubangan (punch)

Tutup dandang dilubangi pada bagian tengah menggunakan punch. 4. Pembuatan penyaring

Tahapan proses pembuatanpenyaringyaitu sebagai berikut: a. Pemotongan membentuk segi empat (square cutting)

Pemotongan pelat aluminium dilakukan dengan menggunakan cutting

machine. Pelat aluminium dipotong berbentuk persegi empat yang

b. Pengepresan(pressing)

Pelat aluminium dengan tebal 0,5 cm yang telah dipotong selanjutnya diproses pada mesin press hingga ketebalan pelat menjadi 0,15 cm.

c. Pemotongan membentuk lingkaran (circlecutting)

Pelat segi empat dipotong membentuk lingkaran. Pemotongan pelat dilakukan dengan menggunakan mesin circle.

d. Pelubangan (punch)

Penyaring dilubangi menggunakan punch sehingga terdapat banyak lubang pada penyaring.

e. Pemasangan kawat

Pada tahap ini kawat dikaitkan pada lubang di bagian tengah penyaring yang berfungsi sebagai pegangan penyaring.

5. Perakitan

a. Body dandang yang telah selesai dilubangi kemudian dirakit dengan pegangan.

b. Tutup dandang yang telah selesai dikilatkan selanjutnya dirakit dengan pegangan penutup yang terbuat dari plastik.

6. Pengemasan

2.4.2. Produk Berbahan Plastik

2.4.2.1.Bahan yang Digunakan

Bahan yang digunakan terdiri dari bahan baku, tambahan, dan penolong. 1. Bahan baku

Bahan baku yang digunakan untuk produksi produk plastik yaitu bijih plastik. Bahan baku bijih plastik dipasok dari PT. Chandra Petrochemical Tbk, PT. Bintang Terang, dan PT. Sempurna. Bahan baku yang digunakan bermacam-macam yaitu polyetylene bening, polyprophylene dengan variasi warna, dan cacahan dari plastik bekas yang akan didaur ulang kembali.

2. Bahan tambahan

Bahan tambahan yang digunakan antara lain : a. Zat pewarna untuk mewarnai bahan baku. b. Label, berupa merek produk.

c. Plastik dan kardus untuk proses pengemasan. 3. Bahan penolong

Bahan penolong yang digunakan dalam proses produksi yaitu air. Air ini digunakan dalam proses pencucian cacahan plastik.

2.4.2.2.Proses Produksi Produk Plastik

1. Pencacahan

Pada tahap ini bahan baku daur ulang dicacah menjadi berukuran lebih kecil lagi untuk memudahkan dalam proses pemanasan di dalam mesin injection. Proses ini dilakukan dengan mesin crusher di bagian boker.

2. Pencucian dan penyaringan

Pada tahap ini cacahan bahan baku dimasukkan ke dalam bak pencucian dengan proses pencucian sebanyak empat tahap. Proses pencucian dilakukan secara manual oleh operator. Proses ini bertujuan untuk memisahkan kotoran yang menempel pada bahan baku. Bahan baku yang bersih akan terapung di air, sedangkan kotoran akan mengendap di bawah air. Bahan baku yang terapung disaring secara manual menggunakan saringan.

3. Penjemuran

Setelah disaring, bahan baku masih dalam keadaan basah. Bahan baku yang dimasukkan ke dalam mesin harus dalam keadaan kering sehingga perlu dilakukan proses pengeringan dengan penjemuran di bawah sinar matahari.

Bahan baku daur ulang yang siap pakai dan bahan baku dari pabrik selanjutnya diproses sebagai berikut:

1. Pencampuran warna

2. Pencetakan

Tahap ini dilakukan pada mesin injection molding dan mesin blow molding. Bahan baku dimasukkan ke dalam mesin melalui hopper. Pada mesin terjadi proses pemanasan untuk mengubah wujud bahan baku dari cacahan/butiran padat menjadi cairan. Bahan baku yang telah mencair kemudian diinjeksikan ke cetakan. Dengan demikian cara yang demikian dihasilkan produk dengan bentuk yang sesuai dengan cetakan. Cetakan produk dapat diganti atau diubah sesuai dengan produk yang akan diproduksi.

3. Pemotongan

Pemotongan dilakukan menggunakan pisau untuk merapikan pinggiran produk yang tidak rata.

4. Perakitan

Tahap ini merupakan tahapan untuk sebagian produk yang memerlukan proses perakitanseperti ember, lemari, rantang, dan sebagainya.

5. Pengemasan