BAB 2

TINJAUAN PUSTAKA

2.1 Bearing atau bantalan

Bearing (bantalan) adalah merupakan suatu elemen mesin yang digunakan untuk menumpu poros berbeban, sehingga putaran atau gerakan bolak-baliknya berlangsung secara halus, aman, dan mempunyai umur yang panjang. Bantalan harus kokoh untuk memungkinkan poros atau elemen mesin lainnya dapat bekerja dengan baik. Dalam ilmu mekanika bearing (bantalan) adalah sebuah elemen mesin yang berfungsi untuk membatasi gerak relatif antara dua atau lebih komponen mesin agar selalu bergerak pada arah yang diinginkan. Bearing (bantalan) menjaga poros (shaft) agar selalu berputar terhadap sumbu porosnya atau juga menjaga suatu komponen yang bergerak linear agar selalu berada pada jalurnya. Jadi, jika disamakan pada gedung maka bantalan dalam permesinan dapat disamakan dengan pondasi pada suatu gedung (Erinofiardi, 2011).

Adapun fungsi bearing (bantalan) ialah : a. Mengurangi gesekan, panas dan aus.

b. Menahan beban shaft dan machine . c. Menahan radial load dan thrust load.

d. Menjaga toleransi kekencangan.

e. Mempermudah penggantian dan mengurangi biaya operasional

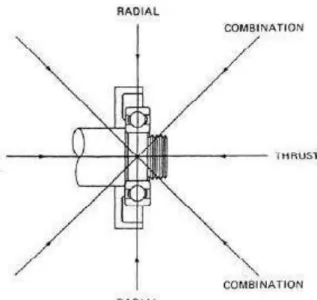

Bearing dapat diklasifikasikan berdasarkan arah beban dan berdasarkan gerakan bantalan terhadap poros mengatasi gesekan yaitu:

a. Bantalan radial/radial bearing: menahan beban dalam arah radial b. Bantalan aksial/thrust bearing: menahan beban dalam arah aksial

c. Bantalan yang mampu menahan kombinasi beban dalam arah radial dan aksial

Gambar 2.1. Arah beban pada bantalan (Sumber: Sularso, 2002)

Sedangkan klasifikasi berdasarkan gerakan bantalan terhadap poros, bearing terbagi atas :

a. Sliding Bearing (Bantalan luncur)

Bantalan luncur adalah suatu elemen mesin yang berfungsi untuk menumpu poros berbeban, sehingga putaran atau gerakan bolak-baliknya dapat berlangsung dengan halus dan aman. Jenis bantalan ini mampu menumpu poros dengan beban besar. Karena gesekannya yang besar pada saat mulai jalan, maka bantalan luncur memerlukan momen awal yang besar. Pelumasan pada bantalan ini tidak begitu sederhana, karena gesekan yang besar akan menimbulkan panas pada bantalan, sehingga memerlukan pendingin khusus (Erinofiardi, 2011).

Gesekan kental umumnya terjadi antara poros dengan bantalannya. Pada waktu poros berputar, sebagian minyak pelumas yang melekat pada permukaan poros ikut terbawa berputar. Apabila celah di bawah poros menyempit menjadi lebih kecil daripada celah tempat minyak pelumas memasuki ruang bantalan, maka minyak pelumas yang terbawa berputar itu akan mengalir mengisi hambatan. Akibatnya, sebagian minyak

pelumas akan mengalir kembali menimbulkan tekanan hidrodinamik di dalam lapisan minyak. Tekanan ini cukup kuat mengangkat poros hingga menyentuh permukaan bantalan (Erinofiardi, 2011).

Gambar 2.2. Konstruksi bantalan luncur (Sumber: Sularso, 2002)

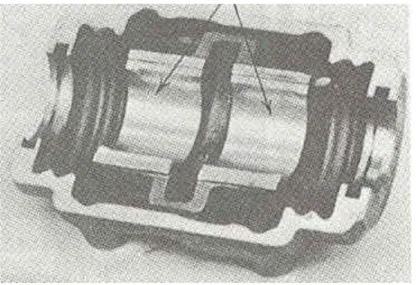

b. Rolling Bearing (Bantalan gelinding)

Pada bantalan ini terjadi gesekan gelinding antara bagian yang berputar dengan yang diam melalui elemen gelinding seperti bola (peluru), rol atau rol jarum dan rol bulat. Bantalan gelinding menggunakan elemen rolling untuk mengatasi gesekan antara dua komponen yang bergerak. Diantara permukaan ditempatkan elemen gelinding seperti bola, rol, taper, dll.

Kontak gelinding terjadi antara elemen ini dengan komponen lain yang berarti permukaan kontak tidak ada gerakan relatif (Erinofiardi, 2011).

Bantalan gelinding mempunyai keuntungan dari gesekan gelinding yang sangat kecil dibandingkan dengan bantalan luncur. Elemen gelinding seperti bola atau rol dipasang antara cincin luar dan dalam. Dengan memutar salah satu cincin tersebut, bola atau rol akan melakukan gerakan gelinding sehingga gesekan akan jauh lebih kecil. Untuk bola atau rol, ketelitian tinggi dengan bentuk dan ukurannya merupakan suatu keharusan. Karena luas bidang kontak antara bola dan rol dengan cincin

sangat kecil, maka besarnya beban yang dipakai harus memiliki ketahanan dan kekerasan yang sangat tinggi ( Suharto, 1991).

Gambar 2.3. Konstruksi bantalan gelinding (Sumber: Sularso, 2002)

Tabel 2.1 Perbedaan bantalan gelinding dan bantalan luncur

Aspek Pembeda Bantalan Gelinding Bantalan Luncur

Prinsip dasar

Pada bantalan gelinding terjadi gesekan

gelinding antara elemen yang berputar dengan elemen gelinding.

Pada bantalan luncur terjadi gesekan luncur antara poros dan bantalan, kerena permukaan poros ditumpu oleh permukaan bantalan dengan perantaraan pelumas.

Tumpuan yang dapat diberikan (umumnya)

Poros putaran rendah dan beban yang kecil.

Poros putaran tinggi dan beban yang besar.

Konstruksi

Rumit, sehingga sulit dilakukan bongkar pasang

Sederhana, sehingga mudah dilakukan bongkar pasang

Proses pembuatan

Sulit, dilakukan dalam standarisasi (dengan berbagai bentuk dan ukuran) supaya menekan biaya produksi serta memudahkan penggunaan.

Mudah

Ketelitian

Sangat tinggi baik dalam bentuk maupun ukuran, sehingga bantalan jenis ini hanya dapat dibuat pabrik- pabrik tertentu.

Tidak setinggi bantalan gelinding.

Gesekan yang ditimbulkan

Sangat kecil dan relatif konstan.

Sangat besar pada saat mulai jalan, sehingga membutuhkan momen awal yang besar.

Panas yang dihasilkan dari gesekan

Cukup kecil, tidak membutuhkan pendinginan khusus.

Cukup besar (terutama pada beban yang besar), sehingga membutuhkan pendinginan khusus supaya panasnya dapat berkurang.

Sistem pelumasan

Sangat sederhana (minimum, bahkan ada yang tidak memerlukan pelumasan kembali), tetapi tidak dapat meredam tumbukan dan getaran, sehingga menghasilkan suara berisik pada putaran tinggi.

Tidak sederhana, tetapi mampu meredam tumbukan dan getaran, sehingga relatif lebih tenang dan hampir tidak

menghasilkan suara.

Harga (umumnya) Lebih mahal Lebih murah (Sumber: Sularso, 2002)

2.2 Remaining Life Assessment (RLA)

Remaining Life Assessment adalah usaha untuk mengukur dan memprediksi umur sisa suatu mesin. Dengan mengetahui umur sisa suatu peralatan atau bagiannya, maka teknisi dapat merencanakan pergantian atau perbaikan.

Pada umumnya vendor sudah menghitung usia mesin/peralatan yang mereka buat. Namun untuk mencapai umur design diperlukan pola operasi dan metode pemeliharaan yang baik karena pola operasi dan metode pemeliharaan menentukan usia pakai dan rusak tidaknya suatu komponen equipment bila hanya berdasarkan waktu operasi.

Diperlukan metode yang berdasarkan kondisi (condition base) komponen equipment dapat menentukan usia sisa dan rusak tidaknya komponen tersebut.

Untuk rotating equipment salah satunya bearing ada dinamakan predictive maintenance yang memakai pendekatan analisa vibrasi, oil analisys, metalography dan thermography untuk mengetahui kondisi aktual equipment (bukan umur sisa). Selain itu sebagai dasar penting untuk mendapatkan hasil yang baik adalah analisis data-data operasional aktual (temperature, tekanan, tegangan, arus, output), pengalaman operasional dan operational tenders. Suatu pendekatan integral yang memungkinkan assessment kemampuan dan safety operasional saat ini hanya mungkin dilakukan dengan cara menarik suatu hubungan antara operational load dan status aktual pabrik dan komponennya yang diperoleh dari test dan inspeksi. Berdasarkan hasil tersebut, tindakan-tindakan tepat untuk prosedur-prosedur masa depan dapat diinisiasi secara rasional (Sularso, 2002).

Memperhitungkan perkiraan umur sisa (Remaining Life Assessment) membutuhkan mekanisme model kerusakan material. Model kerusakan dan informasi kondisi operasi akan menghasilkan perhitungan akurat dari pengukuran umur sisa. Dalam perhitungan kondisi komponen, kondisi terbaru komponen tersebut harus diperhitungkan terlebih dahulu sebelum pengukuran umur sisa dapat dilakukan. Kondisi saat ini juga dapat diperhitungkan menggunakan akumulasi jenis kerusakan selama mesin beroperasi dan kondisi operasi yang

diterapkan. Tetapi prosedur tersebut kurang akurat dibanding metode non- destructive examination (NDE) yang dapat memberi informasi tingkat material saat ini, karena pada umumnya kondisi masa lalu sulit diperoleh. Setelah kondisi material saat ini dianalisa, pengukuran umur sisa dapat dihitung dengan menggunakan akumulasi perhitungan seluruh tipikal kerusakan dan perkiraan kondisi operasi yang telah disarankan. Ketika jenis kerusakan dan pengoperasian sudah diketahui, remaining life assessment dapat dihitung dengan tingkat keakuratan yang sesuai. Perkiraan hasil pengukuran umur sisa digunakan untuk membuat keputusan dalam perbaikan dan mengatur kembali inspeksi terhadap peralatan atau mesin. Dalam beberapa kasus, pengukuran umur sisa tidak dapat diperhitungkan karena tidak ada jumlah kuantitatif mekanisme kerusakan material atau kondisi masa depan yang tidak dapat diramalkan, akibat kurangnya pemantauan dan pencatatan data yang akan selalu dibutuhkan dalam memprediksi kelayakan mesin. Maka peningkatan monitor selama operasi dalam rencana kerja masa depan mesin harus sangat diperhatikan (Sularso, 2002).

Umur sisa dapat diketahui dari beberapa aspek pendekatan terpadu, dimana NDE digunakan untuk menggambarkan kondisi material dan model kerusakan saat ini dengan kondisi operasi masa depan untuk menghitung akumulasi kerusakan yang bisa dijadikan hasil umur sisa. NDE dan prediksi umur sisa yang digabungkan dapat dioptimalkan dan diselesaikan dengan biaya yang efektif.

Pendekatan semacam ini menghindari terlalu sedikit atau banyak, atau salah dalam menentukan data inspeksi, dan mencoba menghindari penggunaan data yang tidak sesuai dengan NDE. Pendekatan terpadu juga memastikan bahwa mekanisme kerusakan yang ditujukan sudah tepat.

Pengimplementasian Remaining Life Assessment (RLA) pada perusahaan akan menunjukkan kemampuan peralatan/mesin sejauh mana dapat beroperasi dimasa depan. Ketika indikasi failure (degradation) terdeteksi yang bisa didapat dari hasil reliability, pada momen ini remaining life assessment penting digunakan untuk membuat sistem maintenance yang tepat untuk meminimalisir failure.Reliability pada unit tertentu selama penggunaan di lapangan yang penting diperhatikan pada

beberapa critical application seperti life-maintaining system, dan struktur sipil.

Reliability dimaksudkan untuk menganalisis design, maintenance, dan data operasi agar dapat mengetahui sejarah kondisi mesin.