TP 7 1st Aletia Nurul Aisyah

Jurusan Magister Teknik Industri Fakultas Teknologi Industri Universitas Islam Indonesia

Yogyakarta

19916001@students.uii.ac.id

2nd Taufiq Immawan Jurusan Magister Teknik Industri

Fakultas Teknologi Industri Universitas Islam Indonesia

Yogyakarta 985220101@uii.ac.id

Abstrak—Era globalisasi yang terjadi saat ini menyebabkan persaingan di dunia industri semakin ketat. Beberapa strategi dilakukan perusahaan untuk mempertahankan dan meningkatkan kualitas produk mereka agar mampu bersaing.

Kualitas produk sangat penting bagi perusahaan karena hal tersebut merupakan kesan pertama konsumen. Pengendalian kualitas yang dilakukan tentunya akan berpengaruh pada pengendalian risiko produksi, Beberapa langkah sudah dilakukan perusahaan namun masih dirasa kurang efektif maka diperlukan analisis risiko kegagalan proses untuk dapat mengetahui risiko yang sudah atau belum pernah terjadi. Salah satu metode yang digunakan adalah Failure Mode Effect Analysis (FMEA).

Berdasarkan pengolahan yang dilakukan dengan metode tersebut pada industri pakaian wanita diperoleh 20% penyebab kegagalan yang mempunyai nilai RPN tertinggi sehingga diperlukan perhatian serius dan mitigasi yaitu kegagalan pada reject fabric dan kesalahan dalam pemasangan komponen produk. Adanya usulan mitigasi pada pengolahan ini diharapkan dapat membantu perusahaan dalam mengambil keputusan untuk melakukan pengembangan kualitas produk.

Kata Kunci—pengendalian risiko, fmea, mitigasi.

I. PENDAHULUAN

Persaingan di dunia industri semakin ketat seiring dengan adanya globalisasi. Beberapa strategi dilakukan perusahaan untuk mempertahankan dan meningkatkan kualitas produk mereka. Kualitas produk yang baik akan menambah kepuasan dan loyalitas konsumen. Maka dari itu, perusahaan perlu memperhatikan produk yang diproduksi agar perusahaan tidak kehilangan konsumennya.

Berbagai cara dapat dilakukan untuk meningkatan kualitas produk, salah satunya dengan menganalisis risiko-risiko yang terjadi pada proses produksi agar dapat menyusun strategi mitigasi pada awal proses. Proses produksi merupakan proses pengolahan bahan baku hingga menjadi produk jadi. Risiko dapat terjadi pada proses produksi. Penilaian terhadap risiko dilakukan menggunakan metode yang tepat untuk mencegah kesalahan yang tidak terduga sebelumnya [14]. Salah satu metode yang digunakan untuk mengurangi risiko kegagalan adalah Failure Mode Effect Analysis (FMEA) [1].

Metode FMEA digunakan untuk mendefinisikan, mengidentifikasi, dan menghapus risiko yang potensial.

Indikator yang digunakan pada metode FMEA tradisional adalah nilai risk priority number (RPN) yang efektif digunakan untuk mengukur risiko dan perhitungannya sangat sederhana [10].

Metode ini tidak hanya menemukan tingkat risiko tertinggi

secara akurat dan cepat, tetapi juga menemukan beberapa informasi yang tidak ada sebelumnya serta dapat menghitung risiko yang potensial secara kritis [11].

Penelitian [9] dan [12] pada industri garment, menggunakan metode Fault Tree Analysis (FTA) untuk mengidentifikasi penyebab kecacatan produk lalu membuat analisis untuk usulan perbaikan dengan menggunakan FMEA. Sedangkan pada penelitian [2] metode FMEA mampu menemukan penyebab vital dari kegagalan untuk mengurangi downtime sebesar 14,2%

pada industri tekstil. Berdasarkan beberapa penelitian yang telah ada, metode FMEA mampu membantu perusahaan dalam menganalisis penyebab kegagalan dan memberikan usulan perbaikan, tentunya dengan dukungan metode lain seperti FTA dan diagram paretto.

Penelitian ini terfokus pada analisis kegagalan proses produksi blouse dengan menggunakan metode FTA untuk mengidentifikasi risiko yang ada hingga ditemukan akar permasalahannya lalu di hitung menggunakan FMEA dan diagram paretto untuk dilakukukan pengambilan keputusan agar perusahaan dapat menemukan mitigasi yang tepat sehingga dapat dilakukan langkah untuk management melakukan pengambilan keputusan terkait perkembangan kualitas produk yang ada, agar produknya mampu bersaing di dunia industri.

II. STUDI KASUS

Pentingnya kualitas dalam produksi suatu komponen telah mendorong perusahaan untuk menerapkan mutu terintegasi yang berdampak positif terhadap kualitas produksi [7]. Pengendalian kualitas yang dilakukan tentunya akan berpengaruh pada pengendalian risiko produksi. Globalisasi telah membawa perusahaan pada kegiatan ekspor, tentunya membutuhkan jaminan mutu/kualitas produk yang baik. Berbagai industri bergerak pada kegaitan tersebut, salah satunya adalah PT.

Mataram Tunggal Garment.

PT. Mataram Tunggal Garment sebagai perusahaan manufaktur yang bergerak pada ekspor industri pakaian wanita menerapkan pengendalian kualitas untuk meminimalisir risiko.

Beberapa langkah yang dilakukan adalah fabric inspection dan quality control. Namun penerapan pengendalian kualitas pada PT. Mataram Tunggal Garment belum efektif dalam mengurangi kegagalan proses produksi yang ada, maka diperlukan langkah untuk menganalisis risiko kegagalan yang terjadi ketika proses produksi pakaian sehingga dapat memperoleh rencana mitigasi dan meminimalisir risiko.

Analisis Risiko Kegagalan Proses Produksi pada

Industri Pakaian

TP 8 III. METODE

FMEA adalah metode sistematis untuk menganalisis dan mengetahui tingkat risiko terkait dengan produk atau proses produksi, mode kegagalan, memberikan tindakan perbaikan, bertindak pada proses dengan peringkat tertinggi, dan melakukan evaluasi ulang secara berkelanjutan [5].

Proses FMEA dimulai dengan meninjau detail dari desian produk, mengilustrasikan peralatan dan mengenali semua potensi kegagalan masing-masing. Lalu, semua kemungkinan penyebab dan efek diklasifikasikan pada mode kegagalan yang ada sehingga dapat diberi peringkat sesuai dengan nilai RPN yang merupakan perkalian dari tingkat dampak kegagalan (Severity = S), kemungkinan kejadian (Occurrence = O), dan kemungkinan deteksi (Detection = D) [5]. Pendekatan yang digunakan adalah metode FMEA Tradisional dengan mempertimbangkan beberapa hal yaitu [3] [7]:

• Terdapat 3 parameter yang digunakan pada FMEA Tradisional yaitu 0, S dan D. Bobot yang digunakan pada parameter dianggap sama dalam nilai RPN.

• Perbedaan tingkat S, O dan D dapat menghasilkan nilai RPN yang sama meskipun prioritas risiko sangat berbeda.

• Menentukan nilai O, S, D dalam FMEA Tradisional tidak mudah karena hanya menggunakan skala 1-10. Hal ini disebabkan hilangnya beberapa informasi akibat perkalian parameter dalam RPN karena hanya mempertimbangkan parameter risiko kegagalan.

• Perhitungan RPN diperoleh dari perkalian O, S dan D karena hanya mempertimbangkan parameter risikonya [6].

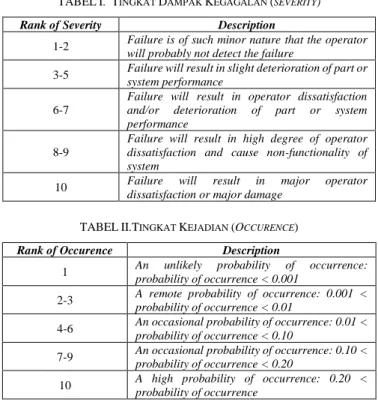

Penilaiaannya seperti pada Tabel 1, Tabel 2 dan Tabel 3 [5].

TABELI. TINGKAT DAMPAK KEGAGALAN (SEVERITY)

Rank of Severity Description

1-2 Failure is of such minor nature that the operator will probably not detect the failure

3-5 Failure will result in slight deterioration of part or system performance

6-7

Failure will result in operator dissatisfaction and/or deterioration of part or system performance

8-9

Failure will result in high degree of operator dissatisfaction and cause non-functionality of system

10 Failure will result in major operator dissatisfaction or major damage

TABELII.TINGKAT KEJADIAN (OCCURENCE)

Rank of Occurence Description

1 An unlikely probability of occurrence:

probability of occurrence < 0.001

2-3 A remote probability of occurrence: 0.001 <

probability of occurrence < 0.01

4-6 An occasional probability of occurrence: 0.01 <

probability of occurrence < 0.10

7-9 An occasional probability of occurrence: 0.10 <

probability of occurrence < 0.20

10 A high probability of occurrence: 0.20 <

probability of occurrence

TABELIII.TINGKAT DETEKSI (DETECTION)

Rank of Detection Description

1-2 Very high probability that the defect will be detected

3-4 High probability that the defect will be detected 5-7 Moderate probability that the defect will be

detected

8-9 Low probability that the defect will be detected 10 Very low (or zero) probability that the defect will

be detected

IV. HASIL DAN PEMBAHASAN A. Proses Produksi dan Pengendalian Kualitas

Proses produksi pakaian khususnya blouse diawali dengan tahap membuat sample, pembuatan marker/pola, proses cutting, proses sewing, proses finishing, proses packing. Penjelasan proses produksi pada PT. Mataram Tunggal Garment adalah:

1. Sample

Pada proses produksi tahap awal adalah pembuatan sample dengan menyesuaikan apa yang menjadi keinginan atau permintaan dari buyer.Desain yang digunakan di perusahaan ini biasanya tergantung pesanan atau orderan. Di perusahaan ini juga terdapat desainer sendiri untuk mendukung terlaksananya konsep desain dan sebagai alat bantu presentasi, diperlukan pembuatan suatu model untuk lebih mendekatkan konsep tersebut pada bentuk yang nyata/aktual.

2. Marker

Pada tahap produksi yang kedua adalah marker, pada proses ini pola yang akan dibuat model baju digambar dengan menggunakan. Pekerjaan yang dilakukan bagian marker adalah menyusun pola di atas kertas marker sesuai dengan ukuran bahan yang akan dibuat. Yang perlu diperhatikan dalam marker adalah prinsip efisiensi bahan. Saat ini marker di Industri Garment dilakukan dengan computer program CAM (computer-aided manufacturing) saat ini yang mendapat lisensi adalah lectra, program ini dapat meminimalkan sisa kain.

3. Proses Cutting

Unit cuting melakukan proses pengecekan bahan baku yang diperoleh dari supplier kemudian dilakukan proses penggelaran kain, pengguntingan kain sesuai dengan marker, memberikan penomoran (numbering) dan bandling, lalu kain yang sudah terpotong sesuai dengan bagian-bagiannya diberikan ke unit selanjutnya yaitu unit sewing.

4. Proses Sewing

Unit sewing melakukan proses penjaitan yang dibagi menjadi dua tahap yaitu proses penjaitan perbagian dan proses penjaitan pakaian jadi sesuai model yang diinginkan. Sewing adalah menggabungkan panel garmen dengan cara dijahit dengan mesin didalam ruangan sewing. Bermacam macam mesin jahit yang digunakan disesuaikan dengan jenis jahitan.

5. Proses Finishing

Unit finishing melakukan proses penyelesaian tahap akhir dari pakaian yaitu gosok dan pemasangan aksesoris seperti kancing variasi, tali, dan lain – lain.

TP 9 6. Proses Packing

Unit packing merupakan unit yang melakukan proses packing yaitu pengepakan pakaian yang sudah lolos quality control (QC) tahap akhir dan siap untuk dimuat kedalam kontainer. Bagian pengepakan harus memastikan bahwa cara pengepakannya sudah sesuai dengan gaya dan PO yang ditentukan pembeli dan instruksi pengepakan untuk menghindari klaim dari pembeli.

Pada setiap proses akan melewati pengendalian kualitas yaitu:

• Inline: Pengendalian produksi pada Quality Control Inline yaitu pengendalian yang dilakukan pada unit cuting dan sewing perbagian. Pengendalian kualitas pada unit ini dilakukan dengan random check dan pengambilan 5 sample dari beberapa line produksi secara bertahap kemudian dilakukan rekap grafik dari data yang diperoleh menggunakan traffic light.

• Endline: Pengendalian produksi pada Quality Control Endline yaitu pengendalian yang dilakunkan pada unit sewing yang sudah berupa pakaian jadi.

• Finishing: Pengendalian produksi pada Quality Control Finishing yaitu pengendalian yang dilakukan ketika semua pakaian sudah jadi kemudian akan di packing.

• Buyer QC: Pengendalian produksi ini dilakukan langsung oleh QC dair buyer yang memang sengaja dikirimkan ke PT. Mataram Tunggal Garment untuk menguji kualitas yang ada sesuai dengan merk buyer.

B. Identifikasi Risiko Kegagalan

Berdasarkan hasil pengamatan dan pengumpulan data pada proses produksi blouse yang terdiri dari 3 tahap yaitu cutting, sewing dan packing diperoleh beberapa risiko kegagalan yaitu:

• Reject fabric: Adanya kerusakan pada serat kain yang diperoleh dari pemasok karena terdapat noda kotor pada kain dan lubang/bolong pada kain.

• Jeblos: Kesalahan dalam pemotongan kain karena tidak sesuai dengan marker yang dibuat.

• Numbering: Terdapat sisa sticker pada pola baju karena lupa membersihkan kode baju.

• Trimming: Proses pemotongan yang tidak bersih mengakibatkan benang kotor dan menyebabkan baju menjadi kotor.

• Neck high/low: Pemasangan kerah kanan dan kiri yang tidak rata atau jonjing.

• Broken seam: Obras pada sambungan tidak sesuai dengan standar obras yang telah ditentukan sehingga jahitan dapat dedel karena operator terlalu mepet dalam memotong benang.

• Reject serat: Cacat serat disebabkan serat yang terpisah- pisah dari bentuknya karena kain tertarik-tarik ketika proses produksi.

• Pemasangan armhole tidak standar: Kesalahan dalam pemasangan armhole karena operator jahit tidak meratakan terlebih dahulu saat akan menjahit sehingga bentuk yang diharapkan tidak sesuai dan menyebabkan kerutan.

• Pemasangan size pada baju tidak sesuai: Kesalahan dalam pemasangan size terjadi karena operator tidak teliti dalam pemberian label size pada baju yang seharusnya sesuai dengan ukuran yang ada.

• Gosok kerut: Jahitan pada baju yang tidak rata sehingga ketika proses penghalusan dengan gosok akan menjadi kerut.

• Baju kusut: Perpindahan baju ketika setelah digosok tidak hati-hati sehingga banyak baju yang terlipat dan bergaris.

• Hook&eye kendor: Pemasangan hook&eye dengan cara dijahit oleh operator tidak kuat

• Lubang kancing loncat: Kegagalan ketika membuat lubang kancing karena setelan mesin tidak tepat

• Pasang kancing tidak sama: Pasang kancing tidak sama akan mengakibatkan jonjing/kanan kiri kancing tidak sama dengan lubang kancing.

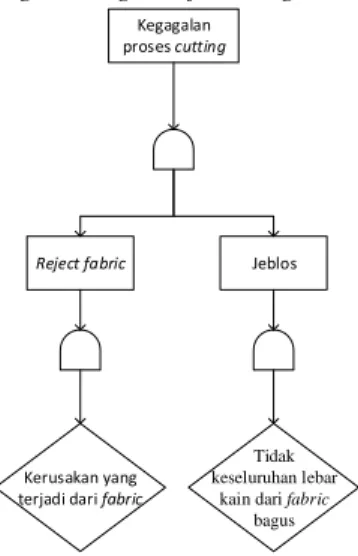

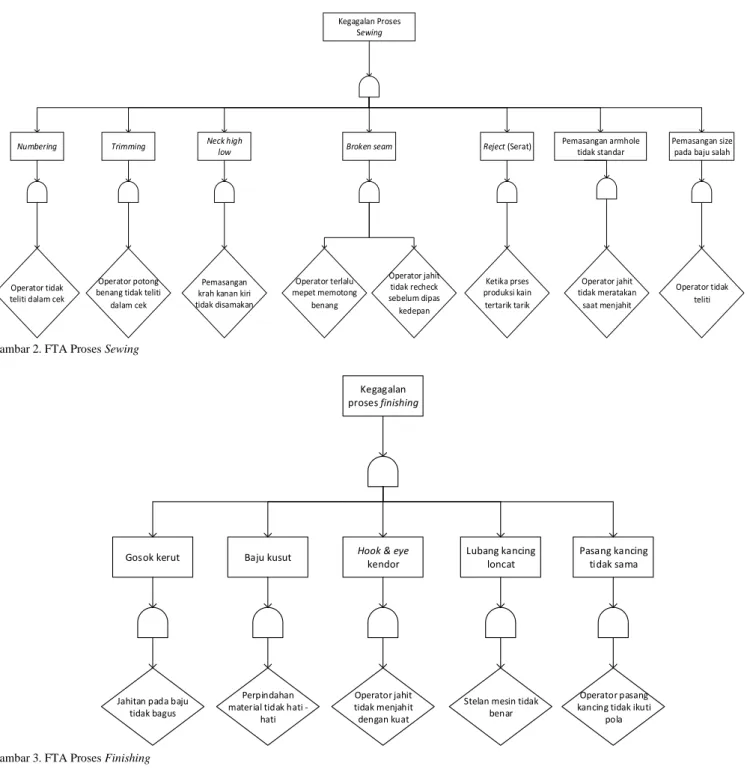

Dalam melakukan identifikasi risiko kegagalan proses produksi, diperlukan beberapa pertimbangan terhadap akar masalah untuk mengetahui dampak dan penyebab risiko tersebut. Hal tersebut disajikan dalam bentuk FTA seperti pada Gambar 1, Gambar 2, dan Gambar 3 melalui FGD dengan Kepala Unit sewing, cutting dan finishing.

Kegagalan proses cutting

Reject fabric Jeblos

Kerusakan yang terjadi dari fabric

Tidak keseluruhan lebar

kain dari fabric bagus

Gambar 1. FTA Proses Cutting

TP 10

Kegagalan Proses Sewing

Numbering Trimming Neck high

low Broken seam Reject (Serat) Pemasangan armhole

tidak standar

Pemasangan size pada baju salah

Pemasangan krah kanan kiri tidak disamakan Operator tidak

teliti dalam cek

Operator potong benang tidak teliti

dalam cek

Operator terlalu mepet memotong

benang

Operator jahit tidak recheck sebelum dipas kedepan

Ketika prses produksi kain tertarik tarik

Operator jahit tidak meratakan

saat menjahit

Operator tidak teliti

Gambar 2. FTA Proses Sewing

Kegagalan proses finishing

Gosok kerut Baju kusut Hook & eye

kendor

Lubang kancing loncat

Pasang kancing tidak sama

Jahitan pada baju tidak bagus

Perpindahan material tidak hati -

hati

Operator jahit tidak menjahit

dengan kuat

Stelan mesin tidak benar

Operator pasang kancing tidak ikuti

pola

Gambar 3. FTA Proses Finishing

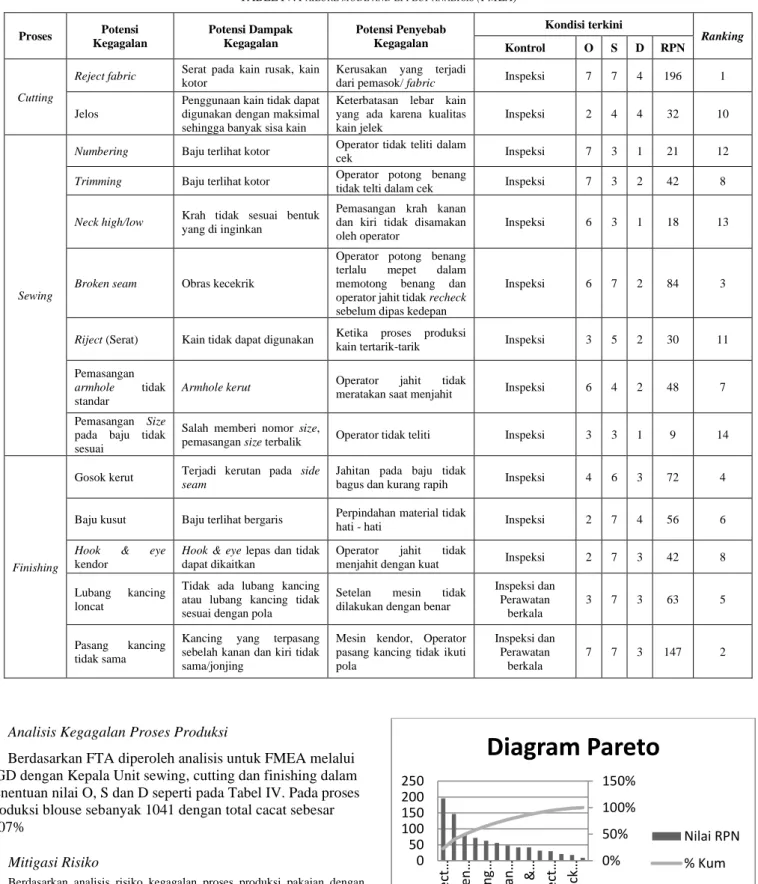

TP 11 TABELIV.FAILURE MODE AND EFFECT ANALYSIS (FMEA)

Proses Potensi Kegagalan

Potensi Dampak Kegagalan

Potensi Penyebab Kegagalan

Kondisi terkini

Ranking Kontrol O S D RPN

Cutting

Reject fabric Serat pada kain rusak, kain kotor

Kerusakan yang terjadi

dari pemasok/ fabric Inspeksi 7 7 4 196 1

Jelos

Penggunaan kain tidak dapat digunakan dengan maksimal sehingga banyak sisa kain

Keterbatasan lebar kain yang ada karena kualitas kain jelek

Inspeksi 2 4 4 32 10

Sewing

Numbering Baju terlihat kotor Operator tidak teliti dalam

cek Inspeksi 7 3 1 21 12

Trimming Baju terlihat kotor Operator potong benang

tidak telti dalam cek Inspeksi 7 3 2 42 8

Neck high/low Krah tidak sesuai bentuk yang di inginkan

Pemasangan krah kanan dan kiri tidak disamakan oleh operator

Inspeksi 6 3 1 18 13

Broken seam Obras kecekrik

Operator potong benang terlalu mepet dalam memotong benang dan operator jahit tidak recheck sebelum dipas kedepan

Inspeksi 6 7 2 84 3

Riject (Serat) Kain tidak dapat digunakan Ketika proses produksi

kain tertarik-tarik Inspeksi 3 5 2 30 11

Pemasangan armhole tidak standar

Armhole kerut Operator jahit tidak

meratakan saat menjahit Inspeksi 6 4 2 48 7

Pemasangan Size pada baju tidak sesuai

Salah memberi nomor size,

pemasangan size terbalik Operator tidak teliti Inspeksi 3 3 1 9 14

Finishing

Gosok kerut Terjadi kerutan pada side seam

Jahitan pada baju tidak

bagus dan kurang rapih Inspeksi 4 6 3 72 4

Baju kusut Baju terlihat bergaris Perpindahan material tidak

hati - hati Inspeksi 2 7 4 56 6

Hook & eye kendor

Hook & eye lepas dan tidak dapat dikaitkan

Operator jahit tidak

menjahit dengan kuat Inspeksi 2 7 3 42 8

Lubang kancing loncat

Tidak ada lubang kancing atau lubang kancing tidak sesuai dengan pola

Setelan mesin tidak dilakukan dengan benar

Inspeksi dan Perawatan

berkala

3 7 3 63 5

Pasang kancing tidak sama

Kancing yang terpasang sebelah kanan dan kiri tidak sama/jonjing

Mesin kendor, Operator pasang kancing tidak ikuti pola

Inspeksi dan Perawatan

berkala

7 7 3 147 2

C. Analisis Kegagalan Proses Produksi

Berdasarkan FTA diperoleh analisis untuk FMEA melalui FGD dengan Kepala Unit sewing, cutting dan finishing dalam penentuan nilai O, S dan D seperti pada Tabel IV. Pada proses produksi blouse sebanyak 1041 dengan total cacat sebesar 1,07%

D. Mitigasi Risiko

Berdasarkan analisis risiko kegagalan proses produksi pakaian dengan menggunakan FMEA diperoleh beberapa risiko yang memiliki tingkat risiko tinggi, maka diperlukan usulan mitigasi untuk meminimalisir terjadinya risiko tersebut. Diagram pareto digunakan untuk melakukan tindakan korektif terhadap 20% penyebab kegagalan yang mempunyai nilai RPN tertinggi [13]

seperti pada Gambar 4. Gambar 4. Diagram Pareto

0%

50%

100%

150%

0 50 100 150 200 250

Riject… Broken… Lubang… Pemasan… Hook &… Riject… Neck…

Diagram Pareto

Nilai RPN

% Kum

TP 12 Nilai RPN yang paling tinggi terdapat pada risiko kegagalan

kain/reject fabric dan pemasangan kancing. Kedua risiko tersebut memang memiliki dampak yang membuat perusahaan mengalami kerugian baik dalam segi biaya ataupun waktu produksi. Risiko kain yang rusak dari pemasok atau reject fabric akan mempengaruhi keseluruhan proses produksi karena kain merupakan bahan baku utama pembuat pakaian.

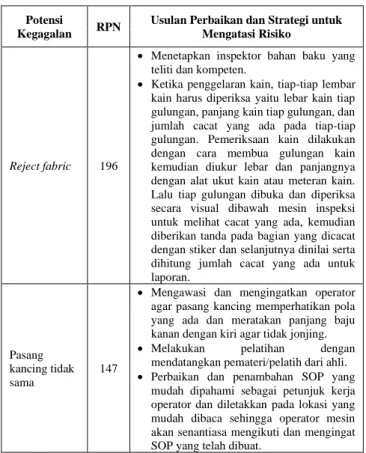

Sedangkan risiko pemasangan kancing yang salah akan memerlukan banyak waktu dalam memperbaikinya apabila terjadi ketimbang risiko lain. Adapun usulan perbaikan dan strategi untuk mengatasi risiko sebagai usulan mitigasi dari risiko yang ada seperti pada Tabel V.

TABELV.SULAN MITIGASI RISIKO

Potensi

Kegagalan RPN Usulan Perbaikan dan Strategi untuk Mengatasi Risiko

Reject fabric 196

• Menetapkan inspektor bahan baku yang teliti dan kompeten.

• Ketika penggelaran kain, tiap-tiap lembar kain harus diperiksa yaitu lebar kain tiap gulungan, panjang kain tiap gulungan, dan jumlah cacat yang ada pada tiap-tiap gulungan. Pemeriksaan kain dilakukan dengan cara membua gulungan kain kemudian diukur lebar dan panjangnya dengan alat ukut kain atau meteran kain.

Lalu tiap gulungan dibuka dan diperiksa secara visual dibawah mesin inspeksi untuk melihat cacat yang ada, kemudian diberikan tanda pada bagian yang dicacat dengan stiker dan selanjutnya dinilai serta dihitung jumlah cacat yang ada untuk laporan.

Pasang kancing tidak sama

147

• Mengawasi dan mengingatkan operator agar pasang kancing memperhatikan pola yang ada dan meratakan panjang baju kanan dengan kiri agar tidak jonjing.

• Melakukan pelatihan dengan mendatangkan pemateri/pelatih dari ahli.

• Perbaikan dan penambahan SOP yang mudah dipahami sebagai petunjuk kerja operator dan diletakkan pada lokasi yang mudah dibaca sehingga operator mesin akan senantiasa mengikuti dan mengingat SOP yang telah dibuat.

V. KESIMPUAN DAN SARAN

Berdasarkan pengolahan terhadap analisis risiko kegagalan proses produksi pakaian pada PT. Mataram Tunggal Garment, diperoleh kesimpulan dan saran sebagai berikut:

a. Risiko kegagalan proses produksi pakaian pada unit cutting, sewing dan finishing adalah Broken seam, Reject serat, pemasangan armhole tidak standar, pemasangan size pada baju tidak sesuai, gosok kerut, baju kusut, Hook&eye kendor, lubang kancing loncat dan pasang kancing tidak sama.

b. Diperlukan mitigasi atau tindakan korektif terhadap 20%

penyebab kegagalan yang mempunyai nilai RPN tertinggi yaitu reject fabric dan pemasangan kancing yang tidak sama.

c. Adanya usulan perbaikan dan strategi mitigasi diharapkan dapat membantu perusahaan dalam mengambil keputusan untuk pengembangan kualitas pakaian.

Adanya keterbatasan dalam penelitian ini yang dapat dijadikan peluang penelitian selanjutnya yaitu melakukan tahap kualitatif dan kuantitatif untuk Fault Tree Analysis (FTA) agar hasilnya dapat diperhitungkan dengan baik

REFERENCES

[1] Bhattacharjee. P., Dey. V., Mandal.U.K., 2020. Risk assessment by failure mode and effect analysis (FMEA) using interval number based logistic regression model. Safety Science. 132. pp. 1-10.

[2] Beyene, T, D., Sisay, G., & Azemeraw, T, M. 2018. Application pf failure mode effect analysis (FMEA) to reduce downtime in a textile share company. Jourbal of engineering, project and production management.

8(1). pp.40-46.

[3] Efe, B., Kurt, M., Efe, O.F., € 2017. An integrated intuitionistic fuzzy set and mathematical programming approach for an occupational health and safety policy. Gazi Univ. J. Sci. 30 (2), 73–95.

[4] Efe. B., 2019. Analysis of operational safety risks in shipbuilding using failure mode and effect analysis approach. Ocean Engineering.

No.187.pp.1-9.

[5] Feili. H. R., Akar. N., Lotfizadeh. H., Bairampour. M., & Nasiri. S., 2013.

Risk analysis of geothermal power plants using Failure Modes and Effect Analysis (FMEA) technique. Energy Conversion and Management.

No.72. pp.69-76.

[6] Gul. M., Yucesan. M., & Celik. E., 2020. A manufacturing failure mode and effect analysis based on fuzzy and probabilistic risk analysis. Applied Soft Computing Journal. No.96.pp.1-12.

[7] L. D. Pop, 2016. Study on Creating a Simplified Model of Quality Management System in a SME from the Central Region of Romania, Procedia Technology, No. 22. pp.1084-1091.

[8] Liu, H.C., Liu, L., Li, P., 2014. Failure mode and effects analysis using intuitionistic fuzzyhybrid weighted Euclidean distance operator. Inter. J. Syst. Sci. 45 (10), 2012–

2030.

[9] Purnama, M., Dewi, S, M., & Puti, R. 2017. Rancangan perbaikan kualitas produk pakaian model tunik tipe TE 1 menggunakan metode FTA dan FMEA di CV.

Nepsindo. Prosiding Teknik Industri. No.1. Vol.3. Hal.131-138.

[10] Qin, J., Xi, Y., Pedrycz, W. 2020. Failure mode and effect analysis (FMEA) for risk assessment based on interval type-2 fuzzy evidential reasoning method. Applied Soft Computing Journal. No.89. pp.1-14.

[11] Subriadi, A. P., Najwa, N, F., 2020. The consistency analysis of failure mode and effect analysis (FMEA) in information technology risk assessment. Heliyon. No.6 pp.1-12.

[12] Utama, Z. N., Yuniar, Lisye, F. 2016. Usulan perbaikan kualitas produk celana jeans dengan menggunakan metode FMEA. No.1. Vol.4. Hal. 263- 274.

[13] Varzakas, T. 2016. HACCP and ISO22000: Risk Assessment in Conjunction with Other Food Safety Tools Such as FMEA, Ishikawa Diagrams and Pareto. Encyclopedia of Food and Health, 295–302.

[14] Vahdani, B., Salimi, M., Charkhchian, M., 2015. A new FMEA method by integratingfuzzy belief structure and TOPSIS to improve risk evaluation process.

Int. J. Adv.Manuf. Technol. 77 (1–4), pp. 357–368