TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Persyaratan Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun Oleh :

ARY LAMBANG KUSUMA NIM : 025214119

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

2007

FINAL PROJECT

Presented as Partial Fulfillment of the Requirements To Obtain the Sarjana Teknik Degree

In Mechanical Engineering

By :

ARY LAMBANG KUSUMA Student Number : 025214119

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

2007

thank

Allah SWT

Ibunda & Ayahanda

AdHe’q Nana, Danu, Pipit

ShaRpex, Rico, MunaWir, Ambon

SimBah, kiR_, SaRNo, Bagas, Bob, Sinung

TuNg2, Boedha, AGit, Dony, CeNil, Lukas, ANgga

… Lintang …

RED Zone

Syukur alhamdulillah penulis panjatkan kepada Allah SWT yang telah melimpahkan rahmat dan karunia-Nya sehingga dengan kemurahan-Nya Tugas Akhir ini dapat terselesaikan.

Tugas Akhir ini merupakan salah satu syarat untuk dapat menyelesaikan pendidikan Strata-1 di Universitas Sanata Dharma. Penulis mengucapkan terima kasih kepada beberapa pihak atas bantuan, bimbingan dan nasihat yang diberikan. Ucapan terima kasih penulis tujukan kepada :

1. Romo Ir. Greg Heliarko, SJ., SS.,B.ST., MA., M.Sc., Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma.

2. Bapak Yosef Agung Cahyanta, S.T.,M.T., Wakil Dekan I Fakultas Sains dan Teknologi Universitas Sanata Dharma dan Dosen Pembimbing Akademik.

3. Bapak Budi Sugiharto, S.T., M.T., Ketua Jurusan Teknik Mesin dan Ketua Program Studi Fakultas Sains dan Teknologi Universitas Sanata Dharma. 4. Bapak I Gusti Ketut Puja, S.T., M.T., Dosen Pembimbing Tugas Akhir. 5. Bapak Ir. FX Agus Unggul Santosa, Kepala Laboratorium Bahan dan

Manufaktur Universitas Sanata Dharma.

6. Bapak Tri, Staff Sekretariat Jurusan Teknik Mesin Fakultas Sains dan Teknologi Universitas Sanata Dharma.

7. Bapak Martono, Laboran Laboratorium Ilmu Logam Universitas Sanata Dharma.

Penulis menyadari bahwa Tugas Akhir ini masih jauh dari sempurna sehingga kritik dan saran yang bersifat membangun sangat diharapkan guna penyempurnaan Tugas Akhir ini.

Wassalamu’alaikum Wr.Wb

Yogyakarta, 1 September 2007 Penulis

TITLE PAGE ... ii

HALAMAN PERSETUJUAN PEMBIMBING ... iii

HALAMAN PENGESAHAN ... iv

HALAMAN PERSEMBAHAN ... v

PERNYATAAN KEASLIAN KARYA ... vi

KATA PENGANTAR ... vii

2.4 Faktor-Faktor yang Mempengaruhi Kekuatan FRP ... 21

2.4.4 Faktor Matrik ... 23

2.4.5 Fase Ikatan ... 24

2.5 Fraksi Volume ... 24

2.6 Teknologi Konstruksi Komposit ... 25

2.6.1 Teknik Cetak Terbuka (Open Mold Processes) ... 25

2.6.2 Teknik Cetak Tertutup (Closed Mold Processes) ... 27

3.2.1.6 Aquades ... 43

3.4.1.1 Pencetakan Matrik untuk Pengujian Tarik ... 52

3.4.1.2 Pencetakan Matrik untuk Pengujian Impak ... 53

3.4.2 Benda Uji Komposit ... 55

3.4.2.1 Pencetakan Komposit untuk Pengujian Tarik .. 56

3.4.2.2 Pencetakan Komposit untuk Pengujian Impak 57 3.5 Bentuk dan Dimensi Benda Uji ... 58

3.5.1 Bentuk dan Dimensi Benda Uji untuk Pengujian Tarik 58

3.5.1.1 Benda Uji Matrik ... 58

3.5.1.2 Benda Uji Komposit ... 59

DAFTAR PUSTAKA ... 77 LAMPIRAN ... 78

Tabel 2.2 Sifat Mekanis Serat Anorganik ... 17 Tabel 4.1. Kekuatan Tarik dan Regangan Rata-Rata Komposit ... 63 Tabel 4.2. Tenaga Patah Rata-Rata dan Keuletan Rata-Rata Komposit ... 65

Lampiran 2 Kurva Beban dan Pertambahan Panjang Hasil Pengujian Tarik Matrik Polyester

Lampiran 3 Kurva Beban dan Pertambahan Panjang Hasil Pengujian Tarik Komposit Tanpa Perendaman Serat

Lampiran 4 Kurva Beban dan Pertambahan Panjang Hasil Pengujian Tarik Komposit dengan Perendaman Serat 2,5% NaOH

Lampiran 5 Kurva Beban dan Pertambahan Panjang Hasil Pengujian Tarik Komposit dengan Perendaman Serat 5% NaOH

Lampiran 6 Kurva Beban dan Pertambahan Panjang Hasil Pengujian Tarik Komposit dengan Perendaman Serat 7,5% NaOH

Lampiran 7 Tabel Sifat Mekanik Hasil Pengujian Tarik Matrik Polyester Lampiran 8 Tabel Sifat Mekanik Hasil Pengujian Tarik Komposit Tanpa

Perendaman Serat

Lampiran 9 Tabel Sifat Mekanik Hasil Pengujian Tarik Komposit Perendaman Serat (2,5% NaOH)

Lampiran 10 Tabel Sifat Mekanik Hasil Pengujian Tarik Komposit Perendaman Serat (5% NaOH)

Lampiran 11 Tabel Sifat Mekanik Hasil Pengujian Tarik Komposit Perendaman Serat (7,5% NaOH)

Lampiran 12 Tabel Sifat Mekanik Hasil Pengujian Impak Matrik Polyester Lampiran 13 Tabel Sifat Mekanik Hasil Pengujian Impak Komposit Tanpa

Perendaman Serat

Lampiran 14 Tabel Sifat Mekanik Hasil Pengujian Impak Komposit Perendaman Serat (2,5% NaOH)

Lampiran 15 Tabel Sifat Mekanik Hasil Pengujian Impak Komposit Perendaman Serat (5% NaOH)

Lampiran 16 Tabel Sifat Mekanik Hasil Pengujian Impak Komposit Perendaman Serat (7,5% NaOH)

serat acak (isotropic). Bahan pengikat yang digunakan adalah resin bening super JUSTUS 108 dan katalis metoxone (methyle ethyl katone peroxide). Perlakuan kimia pada serat dilakukan dengan merendam serat pandan alas selama 3 jam dalam larutan NaOH. Variasi konsentrasi NaOH yang digunakan adalah 2,5%NaOH, 5%NaOH, dan 7,5%NaOH.

Proses pembuatan komposit ini menggunakan media kaca sebagai cetakan utama. Cetakan uji tarik dan uji impak dibuat dengan ukuran 250 x 200 x 4 mm dan 150 x 60 x 10 mm. Hasil komposit yang diperoleh selanjutnya dibuat benda uji yang mengacu pada standar pengujian ASTM A370 untuk uji impak dan uji tarik komposit serta ASTM D 638-1 untuk uji tarik matrik pengikat. Pengujian yang dilakukan yaitu pengujian tarik untuk memperoleh nilai kekuatan tarik dan regangan komposit, pengujian impak untuk mengetahui keuletan komposit, pengamatan bentuk patahan dan pengamatan struktur mikro.

Hasil pengujian tarik dan impak komposit dengan perendaman NaOH ataupun tanpa perendaman NaOH memperlihatkan tidak ada perbedaan yang signifikan terhadap nilai kekuatan tarik, regangan, energi patah dan keuletan. Komposit dengan perendaman serat 7,5%NaOH mempunyai harga kekuatan tarik tertinggi yakni sekitar 2,7 kg/mm2. Nilai energi patah dan keuletan yang paling besar ada pada komposit tanpa perendaman NaOH. Jenis patahan yang terjadi adalah patah getas, ulet dan debonding.

1.1 Latar Belakang

Dalam perkembangannya alam semakin banyak memberi peran penting

dalam kemajuan teknologi perindustrian. Keterbatasan sumber daya mineral yang

sejak mulainya revolusi industri yang diikuti pengekploitasian besar-besaran

sampai pada hari ini mengakibatkan bahan yang tak terbaharui ini semakin

terbatas dan tentunya menjadi semakin mahal. Menjadi hal yang biasa bagi

perkembangan perindustrian selanjutnya dimana manusia berlomba-lomba

mencari bahan alternatif yang bisa menggantikannya bahkan sebisa mungkin

menciptakannya dengan kualitas yang lebih baik.

Fenomena yang terjadi adalah mulai tergesernya bahan utama logam

dengan bahan polimer ataupun keramik. Tuntutan efisiensi dalam berbagai hal

membuat bahan alternatif ini menjadi sebuah peranan yang penting. Tuntutan

tersebut diantaranya: kebutuhan peralatan yang ringan, suku cadang murah, harga

bahan baku terjangkau, dan nilai kekuatan yang minimal mendekati bahan logam.

Komposit merupakan sejumlah sistem multi fasa sifat gabungan antara

bahan matrik atau pengikat dan reinforcement atau bahan penguat. Istilah fase

dalam hal ini memberi pengertian bahwa bahan tersebut adalah homogen, seperti

logam atau keramik yang semua butirannya mempunyai struktur kristal sama.

Dengan menggabungkan beberapa fase berbeda maka akan didapatkan suatu

bahan dengan unjuk kerja (performance) yang lebih baik dari fase-fase awal

sebagai penyusunnya. Efek seperti ini disebut synergistic.

Beberapa masalah yang sering dihadapi dalam pembuatan komposit

antara lain :

1. Pembuatannya memerlukan ketelitian dan ketekunan karena prosesnya

relatif lama.

2. Bahan yang dibeli tidak banyak dijual secara umum.

3. Harga bahan-bahannya relatif mahal.

4. Literatur tentang teori komposit jarang ditemukan karena bahan ini

termasuk baru digunakan dalam kehidupan masyarakat di negara kita.

Komposit serat merupakan perpaduan antara serat sebagai komponen

penguat dan matrik sebagai komponen penguat serat. Serat biasanya mempunyai

kekuatan dan kekakuan yang lebih besar dari pada matrik dan pada umumnya

bersifat orthotropic.

σ

FiberComposit

Matriks

ε

Gambar 1.1. Grafik Kekuatan Tarik Komposit dan Komponen Penyusunnya

Dengan semakin banyaknya bahan komposit yang diaplikasikan dalam

kehidupan masyarakat saat ini, maka banyak dilakukan pengembangan untuk

memperoleh kualitas komposit yang lebih baik. Dalam hal ini penulis ingin

mengetahui seberapa besar kualitas dari komposit khususnya komposit serat alam

pandan alas berdasar perlakuan kimia serat yang digunakan terhadap sifat

mekanisnya.

1.2 Tujuan Penelitian

Penelitian ini bertujuan untuk mengetahui :

1. Pengaruh perendaman NaOH pada serat pandan alas terhadap kekuatan

tarik dan regangan komposit pada pengujian tarik komposit.

2. Pengaruh perendaman NaOH pada serat pandan alas terhadap energi

patah dan keuletan komposit pada pengujian impak komposit.

3. Bentuk patahan dan struktur mikro komposit serat pandan alas setelah

dilakukan uji tarik dan uji impak.

1.3 Batasan Masalah

Pada penelitian ini penulis membatasi masalah pada:

1. Serat yang digunakan adalah serat organik yaitu serat pandan alas

(Pandanus dubius) yang disusun secara acak (isotropic) sebagai bahan

penguat komposit.

2. Pada penelitian ini dilakukan perlakuan kimia pada serat dengan

3. Fraksi volume serat yang digunakan adalah 10 %.

4. Matrik sebagai bahan pengikat yang digunakan adalah resin polyester

Justus 108 (bening super) yang diproduksi oleh PT JUSTUS SAKTI

RAYA CORPORATION, Semarang.

5. Pengujian yang dilakukan pada komposit adalah pengujian tarik dan

pengujian impak.

1.4 Sistematika Pembahasan

Pada BAB I ini, penulis membahas latar belakang penelitian, tujuan

penelitian, batasan masalah serta sistematika penulisan. Pada BAB II akan

diuraikan tentang pengertian komposit dan jenis–jenis komposit, khususnya

komposit serat, bahan penguat dan matrik pengikat Urutan proses pembuatan

spesimen beserta pengujian yang dilakukan diuraikan pada BAB III. Data dan

pembahasan tentang hasil pengujian akan dibahas pada BAB IV, kemudian

2.1 Pengertian Komposit

Komposit dapat didefinisikan sebagai penggabungan dua macam bahan

atau lebih dengan fase yang berbeda. Fase pertama disebut matrik yang berfungsi

sebagai pengikat dan fase kedua disebut penguat yang berfungsi sebagai penguat

bahan komposit secara keseluruhan. Karena karakteristik pembentuknya berbeda,

maka akan dihasilkan material baru yaitu komposit yang mempunyai sifat

mekanik dan karakteristik yang berbeda dari material pembentuknya. Gambar 2.1

menunjukkan unsur-unsur pembentuk komposit serat.

Gambar 2.1. Unsur Pembentuk Komposit Serat

Pada bahan komposit, unsur pembentuk komposit serat dicampur secara

makroskopis, yaitu bisa dibedakan atau dilihat dan bisa dipisahkan lagi secara

fisis maupun mekanis. Berbeda dengan paduan atau alloy yang penggabungan

unsur-unsurnya dilakukan secara mikroskopis, yaitu tidak bisa dibedakan atau

dilihat dan pemisahan bahan sulit dilakukan. Pada komposit sifat-sifat unsur

pembentuknya masih terlihat jelas, sedangkan pada paduan sudah tidak lagi

tampak nyata.

Banyak sekali kelebihan dan keunggulan yang diperoleh dari komposit.

Keunggulan komposit diantaranya :

1. Rapatannya rendah (ringan).

2. Daya hantar thermal dan listrik dapat diatur.

3. Daya redam bunyi yang baik.

4. Sifat produk dapat diatur dulu sesuai terapannya.

5. Bahan komposit dapat memberi penampilan (appearance) dan kehalusan

permukaan lebih baik.

6. Sifat-sifat fatik (fatigue) umumnya lebih baik dari logam biasa dan juga

ketangguhan (toughness) yang baik.

7. Dapat dirancang dengan kekuatan dan kekakuan tinggi, dapat memberi

kekuatan dan kekakuan spesifik yang melebihi logam biasa.

8. Dapat dirancang sedemikian rupa sehingga terhindar dari korosi, hal ini

sangat menguntungkan pada pemakaian sebagai elemen-elemen tertentu.

Disamping keunggulan diatas, bahan-bahan komposit memiliki

kelemahan antara lain:

1. Harga bahan komposit relatif mahal (khususnya untuk serat sintetis).

2. Proses pembuatan dan pembentukan komposit relatif lama dan mahal.

3. Sifat-sifatnya anisotoprik yaitu sifat-sifat bahan berbeda antara satu

lokasi dengan lokasi lainnya, tergantung pada arah pembebanan yang

dilakukan.

4. Banyak bahan komposit, umumnya bahan komposit polimer yang tidak

2.2 Klasifikasi Komposit

Secara umum klasifikasi komposit dapat dikelompokkan menjadi tiga

jenis (Jones, R.M, 1975) yaitu :

1. Fibrous composites

Pada komposit ini bahan penguat yang digunakan adalah serat yang

memiliki kekuatan dan kekakuan lebih besar bila dibandingkan dengan

bahan pengikat atau matriks. Bahan pengikat yang digunakan dapat

berupa polimer, logam maupun keramik. Agar dapat membentuk produk

yang efektif dan baik maka komponen penguat harus memiliki modulus

elastisitas yang lebih tinggi daripada matriknya selain itu juga harus ada

ikatan permukaan antara komponen penguat dan matrik.

2. Laminated composites

Komposit ini terdiri dari dua atau lebih material yang disusun

berlapis-lapis. Pelapisan ini bertujuan untuk mendapatkan sifat-sifat yang baru

seperti kekuatan, kekakuan, ketahanan korosi, sifat termal juga untuk

penampilan yang lebih atraktif.

3. Particulated composites

Particulated composites terdiri dari partikel-partikel yang ada dalam

matriks. Material partikel bisa dibuat dari satu jenis ataupun lebih dari

satu jenis material dan biasanya material partikel ini terbuat dari bahan

metal dan non-metal. Ada dua jenis particulated composites, yaitu :

1. Partikel komposit organik

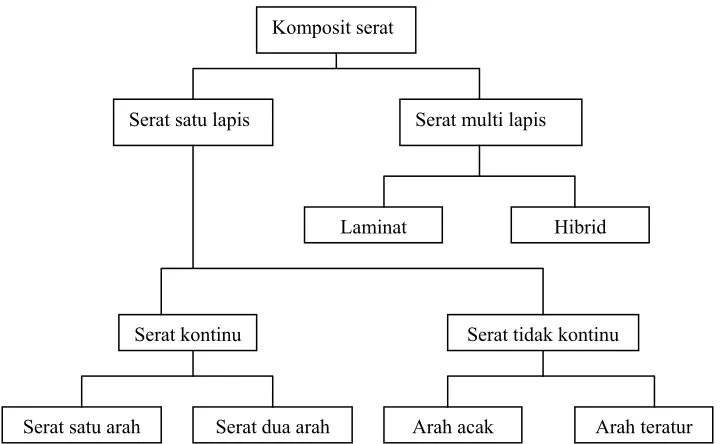

Secara garis besar, komposit serat terbagi menjadi dua macam, yaitu

continuous fiber dan discontinuous fiber. Klasifikasi komposit serat dapat dilihat

pada Gambar 2. 2.

Serat multi lapis Serat satu lapis

Laminat Hibrid

Serat kontinu Serat tidak kontinu

Serat satu arah Serat dua arah Arah acak Arah teratur Komposit serat

Gambar 2.2. Diagram Klasifikasi Komposit Serat

(Sumber : Hadi B.K, 2000)

Matrik bahan komposit dapat berupa logam, keramik, dan polimer.

Klasifikasi bahan komposit yang didasarkan pada fase matrik yaitu:

1. Komposit Matrik Logam (Metal Matrix composite, MMC)

Phase penguat pada komposit matrik logam dapat berupa partikel

keramik atau fiber yang dapat terdiri dari logam, keramik, karbon dan

boron. Cermet merupakan suatu bahan komposit matrik logam dengan

penguat berupa keramik.

2. Komposit Matrik Keramik (Ceramic Matrix Composite, CMC)

Keramik memiliki sifat-sifat yang cukup menarik seperti : kekakuan,

Bahan ini juga memiliki beberapa kelemahan antara lain ketangguhan

dan tegangan tarik rendah serta pada suhu tertentu mudah retak. Matrik

keramik dapat berupa : Alumina (Al2O3), Karbida Boron (B4C), Nitride

Boron (BN), Karbida Silikon (SiC), Karbida titanium (TiC). Sebagai

fiber dapat digunakan karbon, SiC, dan Al2O3.

3. Komposit Matrik Polimer (Polymer Matrik Composite, PMC)

Komposit ini menggunakan polimer sebagai matrik dan phase penguat

berupa fiber, partikel, dan flake. Dalam perdagangan dikenal ada tiga

kategori komposit sintetik : Plastic molding compound, Rubber

reinforced dengan karbon titan, Fiber reinforced polymer (FRP).

Sejumlah keuntungan bahan teknik Fiber-reinforced plastics adalah :

1. Kerapatan rendah

2. Sifat-sifat anisotropnya signifikan.

3. Modulus spesifik (ratio modulus to weight) cukup tinggi.

4. Tegangan spesifik (ratio strength to weight) cukup tinggi.

5. Memiliki tegangan fatik yang baik (good fatigue strength).

6. Koefisien dilatasi rendah sehingga stabilitas ukurannya baik.

7. Memiliki tahanan korosi yang baik (good corrosion resistance).

2.3 Komponen Bahan Komposit

Secara umum komposit terdiri dari dua fase saja, yaitu fase pertama yang

disebut matrik, dan fase keduanya adalah fase penguat (reinforcing agent). Fase

penguat bahan komposit secara keseluruhan. Reinforcing agent dapat berupa serat

(fiber), partikel, dan flake yang ditunjukkan pada Gambar 2.3.

Gambar 2.3. Bentuk Reinforcing Agent

(a) fiber, (b) partikel dan (c) flake

Untuk mendapatkan komposit yang baik diperlukan syarat khusus dari

tiap fase penyusunnya agar sistem benar-benar bekerja sebagai komposit :

1. Prasyarat serat: modulus kekenyalan besar, kekuatan ultimate besar,

kekuatan antarserat masing-masing setaraf, serat stabil dan tetap kuat

selama penanganan, serta luas dan diameter seragam.

2. Prasyarat matriks: mengikat serat-serat dan menjaga permukaan tidak

rusak, menjaga serat terdispersi dan terpisah (tak ada perambatan retakan

atau kegagalan), efisien memindahkan tegangan ke serat dengan

perekatan atau gesekan bila komposit terbebani, serasi termal dengan

penguatnya, serta serasi kimia dengan serat dalam jangka waktu lama.

Selain kedua fase prasyarat tersebut, terdapat juga bahan tambahan atau

lebih sering disebut katalis. Katalis berfungsi sebagai pemicu yang akan

mempersingkat reaksi curing pada temperatur ruang. Prosentase dari bahan

tambahan ini sangat kecil (sekitar 0,5 – 1 %) karena apabila berlebihan justru akan

2.3.1 Matrik Polyester

Selain bahan serat, komposit juga tidak terlepas dari bahan matrik. Tugas

utama bahan matrik adalah mengikat serat bersama-sama. Hal ini perlu karena

sekumpulan serat tanpa matrik tidak dapat menahan gaya dalam arah tekan dan

transversal.

Matrik pada umumnya terbuat dari bahan yang lunak dan liat. Polimer

plastik merupakan bahan umum yang biasa digunakan. Polimer adalah bahan

matrik yang tidak dapat menerima suhu tinggi. Poliester, vinillester dan epoksi

adalah beberapa jenis bahan polimer termoset yaitu mempunyai sifat dapat

memadat bila dipanaskan pada tekanan tertentu dan tidak dapat dilelehkan

kembali. Resin polyester tak jenuh adalah bahan matrik thermosetting yang paling

luas dalam penggunaan sebagai matrik pengikat plastik, dari bagian yang

menggunakan proses pengerjaan yang sangat sederhana sampai produk yang

dikerjakan dengan proses menggunakan cetakan mesin.

Polyester sebagai resin thermosetting mempunyai kekuatan mekanis yang

cukup baik, memiliki kemampuan ketahanan terhadap bahan kimia, isolator

listrik, selain itu harganya yang relatif murah. Dalam pengerjaan resin ini juga

cukup mudah, karena tidak mengalami perubahan dimensi yang signifikan saat

proses curing. Dalam pemakaian resin polyester, untuk mendapatkan hasil sebagai

matrik pengikat harus melalui proses curing. Polyester dapat mengalami proses

curing pada suhu kamar dengan bantuan katalis (peroxsida organic) sebagai

pemicu initiator. Polyester juga dapat mengalami proses curing dengan

Kemampuan resin polyester selain sebagai matrik pengikat serat yang

baik juga mempunyai karakteristik sebagai berikut :

a. Tahan terhadap panas

Karakteristik klasifikasi bahan resin, viskositas mengalami sifat gel (gel

time) pada suhu 25oC, dapat bereaksi pada suhu 80oC. Perubahan bentuk

bahan dapat dipertahankan sampai pada suhu 70oC.

b. Ketahanan terhadap bahan kimia

Bahan ini mempunyai kemampuan tahan terhadap pengaruh korosi

bahan-bahan kimia. Dibandingkan dengan bahan logam besi cord dan

baja, polyester mempunyai keunggulan terhadap korosi air laut,

hydrochloric acid, weak acid dan alcohol.

c. Kemampuan bahan terhadap beban kejut dan tidak abrasif.

Polyester tak jenuh diperoleh dengan cara mereaksikan asam basa dengan

alcohol dihidrat. Adanya reaksi kimia antara keduanya menghasilkan

ikatan tak jenuh pada rantai utama polymer kemudian dengan

mereaksikan 30% styrene sebagai monomer termasuk vinil tolvone,

methyl methacrylite dan ally alcohol derivates dengan polyester sehingga

berikatan dengan gugus tak jenuh saat pencetakan.

2.3.2 Serat

Serat digunakan sebagai bahan penguat komposit. Kekuatan komposit

dapat diatur dari persentase jumlah serat, pada umumnya semakin banyak jumlah

2.3.2.1 Serat Organik

Saat ini serat organik mulai mendapatkan perhatian serius oleh para ahli

material karena serat alam mempunyai banyak kelebihan, diantaranya :

1. Berat jenis rendah yang mengakibatkan kekakuan dan kekuatan spesifik

lebih tinggi dibanding serat gelas.

2. Pengolahan ramah, tidak meninggalkan sisa limbah yang tidak terolah.

3. Sifat redam suara yang baik.

4. Merupakan suatu sumber daya alam yang dapat diperbaharui, produksi

tidak perlu energi selain CO2 sedangkan O2 dikembalikan ke lingkungan.

5. Produktif dengan investasi rendah pada biaya rendah membuat material

ini menjadi produk yang baik untuk negara-negara berekonomi lemah

atau berkembang.

6. Isolator yang baik untuk getaran (accoustic)

Meskipun mempunyai banyak kelebihan, serat alam juga mempunyai

kekurangan yaitu :

1. Kekuatan lebih rendah terutama akibat beban kejut/impak dibanding

serat sintetik.

2. Kualitas serat bergantung pada variabel yang yang tidak tentu seperti

cuaca dan lingkungan. Cuaca yang berlainan saat pengambilan serat dari

alam akan memberi properti yang berbeda pula pada kekuatannya.

3. Panjang serat tidak homogen sehingga perlu pemintalan untuk

mendapatkan serat yang kontinyu.

5. Harga dapat berubah-ubah tergantung waktu memanen ataupun politik

agrikultur negara penghasil.

6. Temperatur yang sangat terbatas dalam pengolahan.

7. Kemampuan menyerap embun berakibat serat berubah volume dan berat.

8. Ketahanan api yang rendah.

Dengan semakin bertambahnya kebutuhan akan material komposit maka

mulai berkembang pula pemakaian serat alam. Sifat mekanis yang menengah

memungkinkan digunakan dalam aplikasi yang membutuhkan kekuatan tinggi

tetapi untuk banyak pertimbangan untung ruginya serat alam mampu bersaing

dengan serat gelas. Sifat mekanis serat organik dapat dilihat pada Tabel 2.1.

Tabel 2.1. Sifat Mekanis Serat Organik

Fibres

Properties E-glass

flax hemp jute ramie coir sisal Pisang Abaca

(Sumber : http://www.Internal report on life Assessment of natural fibre composite component by ECN, Pettern, the Netherlands.co.id diakses Sabtu 9

Umumnya bagian tumbuhan yang diambil seratnya adalah batang, daun

dan biji. Serat organik yang diambil dari batang tumbuhan antara lain jerami, jute,

pisang dan ramie. Serat organik yang diambil dari daun tumbuhan antara lain

sisal, pisang (abaca) dan palm. Serat organik yang diambil dari bijinya antara lain

katun (cotton), kelapa (coir/coconut) dan kapok. Contoh serat organik yaitu :

a. Pandan alas

Pandan alas (Pandanus dubius) berasal dari tumbuhan kelas Liliopsida,

sub kelas Arecidae, golongan Pandanales, genus Pandanus L. f. dan

famili dari tumbuhan Pandanaceae. Daun pandan alas tersusun dari

serat-serat yang bentuknya seperti benang. Keunggulan barang yang

dihasilkan dari serat alam tersebut antara lain tahan terhadap korosi,

ringan, pewarnaan dan tekstur dapat dimodifikasi serta lebih kedap suara.

Pohon pandan alas merupakan tumbuhan yang banyak terdapat di

daerah-daerah di Indonesia. Kabupaten Kulonprogo, Sleman, dan Bantul yang

masuk dalam wilayah DI Yogyakarta mempunyai persediaan pohon

pandan alas yang sangat melimpah. Sampai saat ini pandan alas sebagian

besar digunakan sebagai bahan dasar pembuatan tikar dan cambuk.

b. Ramie

Ramie yang dikenal dengan Boehmeria nivea atau China Grass adalah

salah satu serat alami tertua yang banyak digunakan selama beberapa

dekade ini. Keunggulan dari rami adalah : kekuatan tarik meningkat bila

dalam keadaan basah, dapat dicuci dan mudah kering, mempunyai daya

daya serap yang tinggi. Sedangkan kekurangan dari serat rami adalah :

getas, mudah untuk mengkerut, mempunyai elastisitas yang rendah dan

mempunyai ketahanan terhadap gesekan yang rendah

c. Jute

Jute berasal dari tumbuhan genus Corchorusa dan famili dari tumbuhan

tropis Tiliaceae. Jute yang banyak di gunakan diambil dari 2 jenis

tumbuhan yaitu Capsularis and Colitorius. Jute banyak digunakan

sebagai bahan pembuat karung goni, pakaian tali temali dan kertas. Jute

merupakan serat organik yang dapat didaur ulang dan ramah lingkungan.

Serat alami ini berwarna keemasan, kuning dan mengkilap, dan

merupakan serat yang mempunyai kekuatan tarik tinggi tetapi

mempunyai elastisitas yang rendah.

d. Kelapa (coir atau coconut)

Serat kelapa diambil dari sabut buah kelapa secara tradisonal. Serat

kelapa merupakan serat alami banyak digunakan untuk tali, sapu, kuas

dan sebagainya. Serat kelapa kering berwarna kuning keemasan bersifat

getas. Serat kelapa dibuat dengan memisahkan buah kelapa dengan sabut

kelapa kemudian sabut kelapa diolah secara tradisonal untuk

mendapatkan seratnya.

2.3.2.2 Serat Anorganik

Serat anorganik dibuat dari bahan sintetik seperti glass, boron, aramid

layaknya barang hasil fabrikasi lainnya, serat anorganik juga memiliki

kekurangan. Kekurangan dari serat anorganik adalah :

1. Tidak dapat di daur ulang.

2. Memerlukan proses fabrikasi yang rumit dalam membuatnya.

3. Berbahaya bagi kesehatan bila terhirup dan masuk ke tubuh manusia.

Kelebihan dari serat anorganik adalah :

1. Bentuk lebih homogen.

2. Isolator listrik yang baik.

3. Mempunyai kekuatan tinggi dan sifat anti korosi yang baik.

Pada Tabel 2.2 diperlihatkan sifat-sifat mekanis dari bermacam-macam

serat yang termasuk dalam klasifikasi serat anorganik.

Tabel 2.2 Sifat Mekanis Serat Anorganik Fiber Diameter

Banyak sekali jenis serat anorganik yang sering digunakan. Beberapa

bahan serat yang banyak digunakan adalah :

a. Glass

Serat glass merupakan bahan yang paling banyak digunakan pada

rendah, tidak mudah terbakar, isolator listrik yang baik dan mempunyai

sifat anti korosi, hal ini menyebabkan material ini aplikatif dalam

penggunaan polymer matrik komposit. Dua macam fiber glass yang

umum digunakan adalah S-glass dan E-glass.

b. Karbon

Karbon dapat dibuat menjadi fiber dengan modulus elastis tinggi.

Disamping kekakuannya yang tinggi, karbon memiliki kerapatan dan

koefisien dilatasi rendah. Fiber-C (C-fibers) merupakan kombinasi antara

grafit dengan karbon amorphous. Keunggulan ini memungkinkan

komposit serat karbon banyak dipakai untuk konstruksi aerospace dan

pesawat terbang.Tetapi harga serat karbon mahal dan hal ini

menyebabkan penggunaan komposit serat karbon jarang diaplikasikan

dalam industri seperti industri otomotif.

c. Aramid (aromatic polyamide)

Saat ini dikenal dua macam Kevlar : Kevlar 29 dan 49. Kevlar banyak

digunakan pada industri aerospace, marine dan otomotif. Serat Kevlar

(terutama Kevlar 49) mempunyai high performance karena bobotnya

ringan, kekuatan dan kekakuan tinggi dan tahan fatik.

d. Keramik

Karbide silikon (SiC) dan oksida aluminium (Al2O3) merupakan fiber

utama yang sering dijumpai pada keramik. Kedua bahan ini mempunyai

logam-logam dengan kerapatan dan modulus elastis rendah seperti aluminium

dan magnesium.

e. Boron

Boron memiliki modulus elastis sangat tinggi, tetapi bahan ini mahal

sehingga pemakaiannya dibatasi pada komponen peralatan aerospace.

2.3.3 Bahan Tambahan

Bahan sebagai pemicu (initiator) yang berfungsi untuk memulai dan

mempersingkat reaksi curing pada temperatur ruang adalah katalis. Reaksi katalis

akan menimbulkan panas saat curing dan hal ini dapat merusak produk yang

dibuat. Katalis yang digunakan sebagai proses curing berasal dari organic

peroxide deperti methyl ethyl katone peroxide dan Acetyl acetone peroxide.

Percabangan antara rantai polyester pada suhu kamar dapat terjadi pada

waktu yang sangat lama.Umumnya perlu suhu diatas 60ºC agar resin dapat kering

sempurna dalam waktu yang relatif singkat. Cara yang mudah untuk mempercepat

pengeringan dapat dipicu dengan penambahan katalis dengan perbandingan

0,1-0,5% volume. Ketika reaksi dimulai akan timbul panas (60-90oC) yang cukup

untuk mereaksikan resin hingga diperoleh kekuatan maksimal dan bentuk plastik.

Karena proses pencetakan akan mengakibatkan lengketnya produk

dengan cetakan maka untuk menghindari itu harus diadakan proses pelapisan pada

cetakan dengan realese agent sebelum dilakukan pencetakan. Realese agent yang

sering digunakan berupa waxes (semir), mirror glass, polyvinyl alcohol, ascralon,

2.3.4 Larutan Kimia

Dalam penelitian ini larutan kimia yang digunakan adalah larutan NaOH

(Natrium hidroxide). NaOH termasuk logam alkali golongan IA. Logam alkali

bersifat mudah larut dalam air dan merupakan logam pembentuk basa kuat.

Diantaranya adalah NaOH termasuk basa kuat. Basa adalah zat yang menaikkan

konsentrasi ion OH- dalam larutan. Seperti pada NaOH yang terionisasi menjadi

Na++OH-. Basa dapat terjadi bila oksida logam direaksikan dengan air. Berikut ini

adalah ciri-ciri larutan basa :

1. Larutannya bersifat elektrolit, rasanya pahit dan dapat merusak kulit.

2. Terasa licin di tangan (seperti merasakan larutan sabun).

3. Di dalam larutan membentuk ion logam atau gugus (kumpulan atom) lain

yang bermuatan positif dan ion hidroksil (OH) yang bermuatan negatif.

Alkali treatment dilakukan untuk mengurangi sisa-sisa kotoran yang

menempel pada permukaan serat dan agar serta lebih tahan terhadap bakteri atau

mikroorganisme. Gambar 2.4 menunjukkan perbedaan fisis yang dihasilkan dari

perlakuan kimia dengan logam alkali.

Tanpa alkali treatment Dengan alkali treatment

Dalam larutan suatu zat di dalam zat lain, zat yang dilarutkan disebut zat

terlarut atau solut (solute). Zat yang melarutkan zat terlarut itu disebut pelarut atau

solven (solvent). Bila suatu zat terdapat dalam jumlah yang relatif lebih banyak

dari yang lain, maka zat itulah yang biasanya dianggap sebagai pelarut. Zat

terlarut maupun pelarut dapat berupa zat padat, zat cair dan gas. Bila kita

menggunakan satuan fisika, konsetrasi larutan dapat dinyatakan dengan berbagai

cara :

1. Dengan massa zat terlarut per satuan volume larutan.

2. Dengan persen komposisi, atau jumlah satuan massa telarut per 100

satuan massa larutan. Contoh : larutan 10% dalam air mengandung 10 g NaOH dalam 100 g larutan. 10 g NaOH dilarutkan dalam 90 g air untuk

mendapatkan 100 g larutan.

2.4 Faktor-Faktor yang Mempengaruhi Kekuatan FRP

FRP adalah suatu bahan komposit yang diperkuat dengan serat dimana

bahan yang berbentuk serat diikat dalam bahan lain yang disebut matrik. Adapun

beberapa faktor yang mempengaruhi sifat bahan komposit yang diperkuat dengan

serat adalah jenis, orientasi, komposisi dan bentuk, sifat mekanik dari matrik, serta

ikatan di dalam campuran antara serat dan matrik (interface atau bonding).

2.4.1 Jenis Serat

Berdasarkan ukuran panjang serat terbagi menjadi dua jenis. kontinyu

(continuous) dan serat pendek. Ukuran ini menentukan kemampuan bahan

efisien juga menahan gaya dalam arah serat. Serat yang panjang itu juga

menghilangkan kemungkinan terjadinya retak sepanjang batas pertemuan antara

serat dan matrik. Oleh karena itu bahan komposit serat kontinyu sangat kuat dan

liat (tough) dibandingkan dengan bahan komposit serat tidak kontinyu. Fiber tidak

kontinyu biasanya mempunyai panjang fiber sekitar 100 kali diameter fiber (L/D

= 100). Contoh serat tidak kontinyu yaitu serat whiskers yang menyerupai rambut

(halus) dengan diameter sekitar 0,001 mm dan memiliki kekuatan sangat tinggi.

2.4.2 Orientasi Serat

Orientasi serat dapat menentukan kekuatan suatu bahan komposit, secara

umum penyusun serat pada komposit dapat dibedakan sebagai berikut:

1. Unidirectional : serat disusun secara searah paralel satu sama lain,

sehingga didapat kekakuan dan kekuatan optimal pada arah serat

sedangkan kekuatan paling kecil terjadi pada arah tegak lurus serat.

2. Bidirectional : serat disusun secara tegak lurus satu sama lain

(ortogonal). Pada susunan ini kekuatan tertinggi terdapat pada arah

pemasangan serat.

3. Pseudoisotropic : penyusunan serat dilakukan secara acak, sifat dan

susunan ini adalah isotropik yaitu kekuatan pada satu titik pengujian

mempunyai kekuatan yang sama.

2.4.3 Komposisi dan Bentuk Serat

Berdasarkan bentuk, serat penguat mempunyai penampang persegi

segitiga,heksagonal maupun lingkaran. Kekuatan serat dapat juga dilihat dari

mm sampai 0,13 mm. Kekuatan tarik komposit akan menurun apabila diameter

fiber yang digunakan meningkat. Sudut orientasi fiber juga mempunyai pengaruh

terhadap kekuatan dan kekakuan komposit.

Kekuatan mekanik komposit berpenguat secara umum dapat dikatakan

lebih tinggi dibanding resin yang tak berpenguat. Kekuatan mekanik dalam

komposit serat didominasi oleh besarnya kontribusi serat terhadap komposit.

Empat faktor yang mempengaruhi kontribusi serat terhadap komposit adalah:

1. Kekuatan mekanis dari serat itu sendiri.

2. Interaksi permukaan serat terhadap resin.

3. Seberapa banyak volume serat yang digunakan.

4. Orientasi serat terhadap arah beban.

2.4.4 Faktor Matrik

Matrik merupakan salah satu komponen bahan komposit. Adapun fungsi

dari matrik adalah :

1. Sebagai penerus beban, yaitu mendistribusikan beban ke serat sebagai

bahan yang mempunyai modulus kekuatan tinggi.

2. Sebagai pengikat fase serat pada posisinya, pada proses pembuatan bahan

komposit yang diperkuat serat dan diikat oleh matrik, matrik harus

mempunyai sifat adhesi yang baik terhadap serat untuk menghasilkan

struktur komposit yang sempurna karena hal ini berhubungan erat dengan

transfer beban. Jika matrik mempunyai sifat adhesi yang kurang baik

maka transfer beban tidak sempurna dan menyebabkan kegagalan berupa

garis besar kualitas matrik ditentukan oleh beberapa faktor, diantaranya

adalah kemampuan membasahi serat, banyak tidaknya rongga (void) saat

dituang dan temperatur atau tekanan curing.

3. Melindungi permukaan serat penguat dari abrasi yang diakibatkan oleh

perlakuan secara mekanik misalnya gesekan antara serat.

2.4.5 Fase Ikatan

Kemampuan ikatan antara fiber dan matrik dapat ditingkatkan dengan

memberikan aplikasi perlakuan permukaan yang disebut dengan coupling agent,

yang meningkatkan sifat adhesi antara matrik dan fiber. Coupling agent

diterapkan pada serat sebagai perlakuan secara kimiawi dalam bentuk sizing

(perlakuan permukaan ketika serat sedang dibentuk) dan finishing (perlakuan

yang diterapkan setelah serat diproduksi dalam bentuk benang atau wolven

fabric). Proses finishing juga dapat melindungi dan mencegah kerusakan akibat

gesekan antara serat sebelum dibuat menjadi struktur komposit.

2.5 Fraksi Volume

Fraksi volume (%) adalah perbandingan volume bahan pembentuk

komposit terhadap volume komposit.

Misal : Vs = % serat

Vm = % matrik

Vk = % katalis

Vc = 100 %

2.6 Teknologi Konstruksi Komposit

Salah satu keunggulan komposit adalah mudah dibuat dan dibentuk.

Komposit juga mudah dicetak, menghemat biaya piranti pengerjaan, dan

memungkinkan untuk bentuk yang rumit. Pembuatan komposit polimer dapat

dengan teknologi cetakan terbuka atau tertutup.

2.6.1 Teknik Cetak Terbuka (Open Mold Processes) (Santoso, H.BR, 1999) Teknik pencetakan komposit yang menggunakan prinsip cetak terbuka

antara lain:

1. Cara tangan (Hand Lay-Up).

Cara ini paling mudah. Lapis berlapis penguat (bentuk disesuaikan) ditata

dalam cetakan dan dituangi polimernya. Teknologi ini bercetakan

tunggal, mudah dan murah, untuk pengerjaan prototip maupun produksi.

Yang diperlukan adalah alat pencetakan, polimer sesuai dengan suhu

curing, pelumas (agar komposit tidak melekat), penguat serat gelas

(bentuk anyaman atau acak). Penguat dan polimer direkatkan kuat

merata, dibentuk sesuai cetakan, direkatkan oleh roller. Curing dilakukan

dengan zat pengikatsilang, pengeras (hardener) atau katalis. Curing

dapat dipercepat dengan pemanasan. Dapat dilakukan pasca-curing.

Setelah itu agar tahan pencuacaan, diberi “selimut” berupa gel. Cara

tangan memiliki beberapa keuntungan: teknik sederhana, biaya murah,

dapat dibuat bentuk rumit, ukuran cetakan tak terbatasi oleh proses.

tergantung pada ketrampilan, dan hanya satu sisi cetakan yang

berpermukaan halus. Proses Hand Lay-Up ditunjukkan pada Gambar 2.5.

Gambar 2.5. Proses Hand Lay-Up Teknik semprot (Spray-Up).

Pada proses ini serat gelas digepuk dan dipotong pendek-pendek,

dicampur resin pada saat penyemprotan secara bersama-sama. Dibentuk

lapisan demi lapisan, seragam. Cara ini semiotomatis, sangat praktis

untuk membuat panel bangunan, lining tanki, kolam, atap, dan lain-lain.

Proses Sprayy-Up ditunjukkan pada Gambar 2.6.

2. Cara lilitan filamen (Filament Winding).

Cara ini merupakan proses otomatis untuk membuat struktur amat

efisien, penguat menggunakan serat gelas kontinu. Dua cara pelilitan:

Heliks, yang sesuai untuk bentuk memanjang, tipis, ujung terbuka (pipa),

serta Kutub (Pole) yang sesuai bagi bejana bertekanan tinggi. Pembuatan

dengan melewatkan serat kontinu pada bak polimer dan melilitkannya

pada mandrel berputar. Curing dapat dilakukan pada suhu kamar maupun

panas, sesuai dengan jenis polimer dan jadwal produksinya. Keunggulan

teknik filament: menggunakan kelos penguatan termurah, filament dapat

diarahkan sesuai beban seefisien mungkin, dan sifat produk seragam.

Proses Wet Winding ditunjukkan pada Gambar 2.7.

Gambar 2.7. Proses Wet Winding

2.6.2 Teknik Cetak Tertutup (Closed Mold Processes) (Santoso, H.BR,1999) Teknik ini mencakup berbagai sistem cetak dingin dan panas, pultrusi

maupun cetak injeksi. Cara ini memunkinkan kandungan serat lebih banyak dan

sifat mekanis bagus. Cetak panas cocok untuk polyester tak jenuh berpenguat

serat secara cepat. Cetak kempa panas cocok untuk membuat cetakan prabentuk,

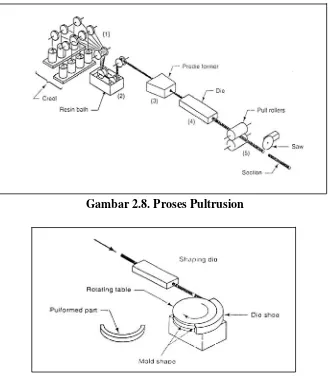

1. Cetak Pultrusi.

Adalah prosedur proses kontinu sesungguhnya. Dilengkapi alat potong

otomatis, dapat bekerja dengan pengawasan minimum. Untuk matrik

dapat menggunakan polyester takjenuh atau epoksi. Proses pultrusi dapat

diteruskan dengan proses pulforming, dengan penambahan contour

tertentu (misal: semicircular) untuk membentuk komposit sesuai

keinginan. Proses Pultrusi ditunjukkan pada Gambar 2.8 dan proses

Pulforming ditunjukkan pada Gambar 2.9.

Gambar 2.8. Proses Pultrusion

2. Proses Bag Molding.

Teknik ini terdiri dari Vacuum Bag Molding dan Pressure Bag Molding.

Proses ini merupakan pengembangan dari proses hand-lay up dengan

penambahan vacuum dam tekanan udara. Karena harga cetakan mahal,

cara ini lebih sesuai untuk produksi skala besar berbagai komponen

berukuran kecil sampai sedang. Proses Bag Molding ditunjukkan pada

Gambar 2.10.

Gambar 2.10. Proses Bag-Molding 3. Proses Molding Compound.

Proses ini juga merupakan pengembangan dari proses spray-up, hanya

saja proses ini berlangsung secara kontinu sehingga hanya untuk

produksi skala besar. Molding Compound dibedakan menjadi tiga

berdasarkan ketebalan dari produk yang akan dihasilkan, yaitu Sheet

Molding Compound (SMC) dengan produk relatif tipis, Thick Molding

Compound (TMC) yang prosesnya mirip dengan SMC, hanya saja

komposit yang dihasilkan relatif tebal (±50 mm), Bulk Molding

dilakukan dengan cara ekstrusi. Proses Sheet Molding Compound ini

ditunjukkan pada Gambar 2.11.

Gambar 2.11. Proses Sheet Molding Compound (SMC)

2.7 Macam-Macam Proses Curing Komposit

Proses curing adalah proses pengeringan bahan-bahan penyusun

komposit yang sedang dibuat. Kecepatan dari proses curing ini berbeda-beda

tergantung dari katalis dan temperature lingkungan sekitar tempat dicetaknya

bahan komposit tersebut. Diharapkan pada proses curing tersebut dapat

mengurangi rongga yang ada di dalam komposit dan merata pada seluruh bagian

dari komposit sehingga komposit yang dihasilkan berkualitas baik. Beberapa

proses curing antara lain: oven, hot oil, lamps, steam, autoclave, microwave dan

proses yang lain.

2.7.1 Oven

Oven dengan bahan bakar gas dan oven listrik bersirkulasi udara adalah

model yang umum digunakan. Model ini tergolong mahal dan digunakan dalam

skala besar. Beberapa tekanan ditambahkan dengan shrink tape atau kantong

yang lain. Hal ini disebabkan bahan yang dipanaskan adalah semua yang ada di

dalam oven, seluruh alat yang digunakan termasuk chassis dan penyangga oven.

2.7.2 Hot Oil

Metode curing dengan minyak panas terutama digunakan pada proses

curing resin yang sangat cepat, biasanya membutuhkan waktu kurang dari 15

menit. Digunakannya minyak panas untuk mendapatkan panas yang sangat cepat

pada lapisan dan mengurangi kebutuhan akan proses curing dengan menggunakan

oven. Suhu dengan minyak panas sekitar 150-240º C.

2.7.3 Lamps

Panas lampu digunakan pada komposit yang mempunyai permukaan

dapat memantulkan cahaya dan bahan yang berputar selama proses pembuatan

komposit. Panas yang dicapai sekitar 171º C. selain mudah dipergunakan

(portable), penanganan yang tepat diperlukan untuk menghasilkan prosess curing

yang merata pada seluruh bahan komposit. Metode lain dari proses ini adalah

lampu berpulsa xenon (pulsed xenon lamp) yang digunakan pada komposit

dengan katalis yang peka cahaya. Dapat juga digunakan lampu infra merah,

meskipun metode ini jarang digunakan.

2.7.4 Steam

Proses curing ini menggunakan uap panas sebagai media penyedia panas.

Dalam proses ini digunakan beberapa saluran pipa untuk sirkulasi air dan uap.

Pada ujung mandrel (alat penggulung serat) terdapat alat pengukur jalan uap dan

berongga (hollow mandrel) untuk melakukan curing. Setelah proses curing

selesai, air dingin dialirkan untuk mendinginkan mandrel.

2.7.5 Autoclave

Untuk mendapatkan bahan komposit yang akan digunakan pada pesawat

luar angkasa, maka diperlukan proses curing dalam autoclave dengan bantuan

ruang hampa udara (vacuum). Meskipun tidak digunakan untuk produksi masal,

padda proses ini mampu menghasilkan tekanan antara 1,4 sampai 2,1 MPa dan

temperature sekitar 371º C. Kelemahan dari proses ini adalah lamanya waktu

curing, tidak cocok untuk produksi masal dan jarang digunakan.

2.7.6 Microwave

Pengguanaan microwave dalam proses curing dapat memberikan

keuntungan yang signifikan pada komposit. Energi dari microwave diserap

dengan cepat dan baik oleh resin maupun serat, sehingga proses dapat lebih efektif

dari proses curing biasa yang memakan waktu berjam-jam. Energi yang

dibutuhkan dalam proses ini tergolong tinggi sehingga proses ini memerlukan

biaya yang tidak sedikit. Proses ini tidak dapat digunakan untuk bahan yang

bersifat konduktif seperti serat karbon.

2.7.7 Proses Curing Yang Lain

Proses curing yang lain biasanya menggunakan electron beam, laser,

radio frequency (RF) energy, ultrasonic, dan induction curing. Proses-proses ini

mempunyai tingkat keefektifan dan keberhasilan yang berbeda beda dalam

2.8 Pengujian Komposit

Untuk mengetahui sifat mekanis dari komposit maka dilakukan beberapa

pengujian. Jenis pengujian yang dilakukan adalah uji tarik dan uji impak.

2.8.1 Uji Tarik

Pengujian tarik yang dilakukan adalah untuk mengetahui kekuatan tarik

dan regangan dari matrik, maupun komposit serat. Metode yang digunakan adalah

benda uji dijepit pada mesin uji dengan pembebanan perlahan-lahan meningkat

sampai suatu beban tertentu dan akhirnya benda uji patah. Beban tarik yang

bekerja pada benda uji akan menimbulkan pertambahan panjang disertai

pengecilan diameter benda uji. Perbandingan antara pertambahan panjang (∆L)

dengan panjang awal benda uji (L) disebut regangan. Pengujian tarik ini

dilakukan di Laboratorium Ilmu Logam Universitas Sanata Dharma.

Untuk mengetahui kekuatan tarik dan regangan dari matrik maupun

komposit serat dilakukan suatu perhitungan dengan menggunakan rumus berikut :

A

ΔL : pertambahan panjang

2.8.2 Uji Impak

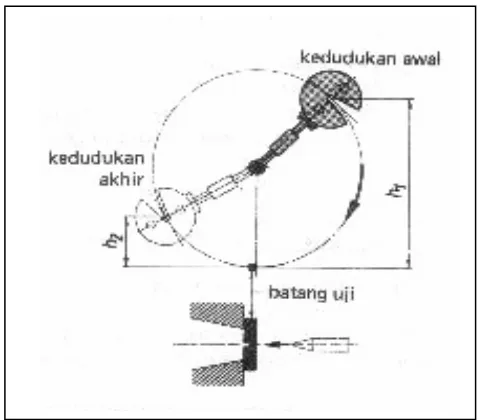

Berbagai jenis pengujian impak batang telah digunakan untuk

menentukan kecenderungan bahan untuk bersifat getas. Dengan uji ini dapat

diketahui perbedaan sifat bahan yang tidak teramati dalam uji tarik. Secara umum

benda uji dikelompokkan ke dalam dua golongan standar. Di Amerika (dengan

standar ASTM) biasanya mengikuti metode Charpy atau disebut batang uji

Charpy. Sedang di Inggris menggunakan benda uji standar Izod. Gambar prinsip

pengujian impak Charpy dapat dilihat pada Gambar 2.12.

Gambar 2.12. Skema Prinsip Pengujian Impak

Dalam penelitian ini pengujian impak menggunakan standar Amerika

(ASTM A370) dengan luas penampang lintang bujur sangkar (10x10 mm) dan

mengandung takik V-45º, dengan jari-jari dasar 0,25 mm dan kedalaman 2 mm.

Benda uji diletakkan pada tumpuan dalam posisi mendatar dan bagian yang

bertakik diberi beban impak dengan ayunan bandul ( kecepatan impak sekitar 16

sudut 150o (α). Karena pukulan tersebut benda uji akan melengkung dan patah

pada laju regangan yang tinggi,benda uji akan patah. kemudian palu akan berayun

kembali membentuk sudut (β) sebagai hasil dari keliatan benda uji. Makin besar

energi yang diserap, makin rendah ayunan kembali dari bandul. (Dieter, G.E.,

1990)

Perlu diketahui bahwa energi perpatahan yang di ukur dengan uji Charpy

hanyalah energi relatif dan tidak bisa digunakan secara langsung dalam persamaan

perancangan. Metode pengujian ini juga bisa digunakan untuk menelaah jenis

patahan yang terjadi.

Harga uji impak dapat dicari dengan rumus:

W = GR (cos β - cos α) (Joule) ... (2.3)

Dengan:

W = Tenaga patah (joule)

α = Besar sudut pada saat palu akan dilepaskan tanpa benda uji

β = Sudut yang dibentuk palu setelah mematahkan benda uji

G = Berat palu

R = Jarak titik putar palu sampai titik berat palu = 0,3948 m

Harga keliatan suatu bahan dapat dicari dengan persamaan :

Dari metode pengujian impak ini diperoleh keuntungan sebagai berikut:

1. Bentuk benda uji yang digunakan sangat cocok untuk mengukur

ketangguhan tarik pada bahan kekuatan rendah. Pengujian dapat

dilakukan pada suhu dibawah suhu ruang adalah:

2. Mudah dilakukan; murah dan benda ujinya kecil.

3. Dapat juga digunakan untuk perbandingan pengaruh paduan dan

perlakuan panas pada ketangguhan takik

Disamping beberapa keuntungan yang diperoleh dari pengujian impak

pada metode ini, terdapat juga kerugian yang terjadi diantaranya:

1. Hasil uji impak tidak bisa dimanfaatkan dalam perancangan, karena uji

ini bersifat merusak.

2. Tidak terdapat hubungan antara data uji impak dengan ukuran cacat.

2.8.3 Foto Makro

Foto makro dilakukan untuk mengetahui bentuk patahan yang terjadi

setelah dilakukan uji tarik dan uji impak

2.8.4 Foto Mikro

Foto mikro dilakukan untuk mengetahui struktur mikro dari komposit

baik matrik ataupun seratnya. Dengan foto mikro, proses pelapisan matrik pada

serat dapat diamati apakah ikatan antara matrik dan serat benar-benar kuat atau

2.9 Jenis Patahan

Dari hasil pengujian akan didapat jenis patahan yang menunjukkan

karakter dari bahan.

1. Patah liat : pada bahan ductile (liat) akan terlihat arah rambatan retak

yang tidak rata, tampak buram dan berserat.

2. Patah getas : patahan getas akan memberikan tampilan permukaan yang

rata tanpa terjadinya tanda-tanda kerusakan yang berarti pada sekitar

patahan, permukaannya pun mengkilap.

2.10 Kerusakan Pada Komposit

Suatu bahan dikatakan gagal bila struktur tersebut tersebut tidak dapat

berfungsi dengan baik. Dengan demikian definisi kegagalan berbeda menurut

kebutuhan yang berlainan. Untuk penerapan struktur tertentu, deformasi yang

kecil barang kali sudah dianggap gagal, sedang pada struktur yang lain hanya

kerusakan total yang dianggap gagal.

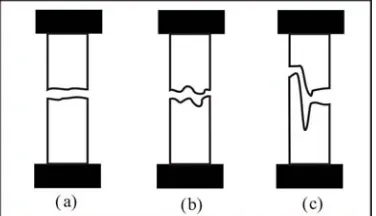

Bila serat yang patah semakin banyak, maka ada 3 kemungkinan :

1. Bila matrik mampu menahan gaya geser dan meneruskan ke serat sekitar,

maka serat yang patah akan semakin banyak sehingga timbul retakan.

Bahan komposit akan patah getas seperti pada Gambar 2.13a.

2. Bila matrik tidak dapat menahan konsentrasi tegangan geser yang timbul

diujung serat dapat terlepas dari matrik (debonding) dan komposit rusak

3. Kombinasi dari dua tipe di atas pada kasus ini patah serat yang terjadi di

sembarang tempat bersamaan dengan kerusakan matrik. Kerusakan

berwujud seperti sikat (brush type) seperti terlihat pada Gambar 2.13c.

Gambar 2.13. Kerusakan Serat Pada Bahan Komposit

(Sumber : Hadi, B.K,2000)

Pada bahan komposit ini, kerusakan internal mikroskopik dapat

diketahui sebelum kerusakan nyata terlihat. Kerusakan internal mikroskopik dapat

terjadi dalam beberapa bentuk seperti :

1. Patah pada serat (fiber breaking)

2. Retak mikro pada matrik (matrik micro crack)

3. Terkelupasnya serat dari matrik (debonding)

4. Terpisahnya lamina satu sama lain (delamination)

Kerusakan serat pada bahan komposit dapat dipengaruhi oleh beberapa

hal, seperti kekuatan serat dan matrik, maupun fraksi volume serat dan matrik.

Bila fraksi volume serat pada pada bahan komposit mengecil, modus patahan

yang terjadi kebanyakan bertipe getas. Pada kerusakan internal mikroskopis tidak

dapat diamati dengan mata telanjang dan baru dapat terlihat mata bila kerusakan

cukup besar di tempat yang sama. Karena itu pada kondisi sebenarnya sangat

3.1 Skema Jalan Penelitian

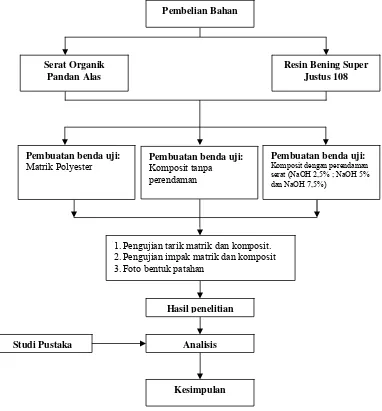

Agar lebih sistematis dalam penelitian maka dibuat alur jalannya

penelitian seperti ditunjukkan pada Gambar 3.1 dibawah ini.

Pembelian Bahan

1.Pengujian tarik matrik dan komposit. 2.Pengujian impak matrik dan komposit 3.Foto bentuk patahan

Gambar 3.1. Skema Jalan Penelitian

3.2 Persiapan Benda Uji 3.2.1 Alat dan Bahan

Dalam pembuatan komposit dengan serat pandan alas dipergunakan

alat-alat sebagai berikut:

1. Cetakan, yang terbuat dari kaca.

2. Alat pemotong (gergaji, pisau, gunting, pemotong kaca).

3. Lem kaca silicone sealant dan double tape.

4. Timbangan digital, untuk menimbang massa serat yang akan digunakan.

Dapat dilihat pada Gambar 3.2.

5. Tempat untuk mengaduk dan mencampur resin dan katalis (gelas plastik,

stik pengaduk yang terbuat dari kaca).

6. Alat ukur (gelas ukur 500 cc, neraca, penggaris, spet 3 cc, jangka sorong)

7. Alat untuk finishing (gerinda, amplas, kikir).

8. Kuas, digunakan untuk melapisi permukaan cetakan.

9. Sekrap, untuk melepaskan komposit yang sudah kering dari cetakan

3.2.1.1 Matrik

Matrik atau resin yang digunakan dalam penelitian ini adalah resin

bening super Polyester Justus 108. Dengan ciri-ciri resin berwarna jernih yang

diproduksi P.T JUSTUS SAKTI RAYA CORPORATION, Semarang. Resin ini

tidak disertai informasi spesifikasi khusus sehingga untuk mengetahui sifat-sifat

mekanisnya, ataupun berat jenisnya dilakukan pengujian secara manual baik

dengan penimbangan maupun pengujian tarik terhadap resin pengikat tanpa serat.

3.2.1.2 Serat

Serat yang digunakan adalah serat pandan alas (Pandanus dubius). Bahan

serat ini diambil dari daerah Kulon Progo. Ditunjukkan pada Gambar 3.3.

Gambar 3.3. Tumbuhan Pandan Alas 3.2.1.3 Katalis

Dalam penelitian ini digunakan katalis metoxone (methyle ethyl katone

peroxide) untuk mempercepat laju curing komposit. Laju curing komposit

ditentukan oleh jumlah katalis yang ditambahkan dalam resin, semakin banyak

katalis yang ditambahkan semakin cepat laju curing yang dihasilkan. Namun jika

bersifat getas, sehingga penggunaan katalis harus disesuaikan dengan kebutuhan.

Dengan menggunakan katalis metoxone ±1% waktu yang dibutuhkan untuk curing

berkisar antara 4-6 jam.

3.2.1.4 Release Agent

Proses pembuatan komposit ini akan bersifat adhesive, maka untuk

mempermudah pemisahan komposit dari cetakan diperlukan suatu bahan yang

dapat mengurangi dan menghilangkan sifat adhesive (daya rekat). Release agent

yang digunakan adalah MAA Pelapisan dilakukan dengan menggunakan kuas

dan harus dilakukan dengan teliti dan merata pada setiap bagian cetakan agar

nantinya produk dengan cetakan dapat dengan mudah dipisahkan. Semakin

banyak proses pelapisan akan semakin mengurangi sifat adhesive resin terhadap

moulding. Release agent yang digunakan dapat dilihat pada Gambar 3.4.

Gambar 3.4. Release Agent ( MAA ) 3.2.1.5 NaOH Pro Analisis

NaOH (Sodium Hydroxide) adalah salah satu jenis alkali, maka NaOH

dipilih sebagai larutan yang digunakan untuk menghilangkan lapisan lilin atau sisa

lebih baik, lebih kuat dan lebih tahan lama terhadap serangan bakteri dan

mikroorganisme dibandingkan serat tanpa perendaman NaOH. NaOH yang

digunakan adalah jenis NaOH pro analisis. Pada Gambar 3.5 ditunjukkan jenis

NaOH pro analisis yang digunakan dalam proses perendaman serat pandan alas.

Gambar 3.5. NaOH pro analisis 3.2.1.6 Aquades

Untuk membuat variasi konsentrasi NaOH, maka NaOH (pro analisis)

dengan prosentase 2,5% ; 5% ; dan 7,5 % dilarutkan dengan air suling (Aquades).

Pada Gambar 3.6 dapat dilihat aquades yang ditempatkan pada sebuah jerigen.

3.2.2 Pembuatan Serat Pandan Alas

Untuk mendapatkan serat daun pandan alas seperti yang diinginkan,

maka diperlukan langkah-langkah yang tepat sehingga diperoleh serat yang

panjang dengan kekuatan yang optimal. Adapun langkah-langkah untuk

mendapatkan serat daun pandan alas adalah sebagai berikut :

a) Daun pandan alas yang sudah cukup tua dipotong sepanjang ujung

sampai pangkal daun, kemudian dijemur hingga layu selama 6-10 jam.

b) Daun yang sudah layu dipotong di bagian ujung daun (yang berduri) agar

duri tidak mengganggu saat proses pembersihan.

c) Daun yang sudah layu tadi dipukul-pukul dengan menggunakan palu

sampai daun memar agar proses pembersihan dapat dilakukan dengan

mudah. Seperti dapat dilihat pada Gambar 3.7.

Gambar 3.7. Daun Dipukul Dengan Palu

d) Setelah daun sudah memar, Daun bagian atas dikerjakan lebih lanjut,

dengan menggunakan bagian yang tumpul dari pisau. Gajih daun dikerok

hingga terkelupas sehingga diperoleh serat daun yang terpisah sebagian

Gambar 3.8. Daun yang Sebagian Gajih Sudah Bersih

e) Setelah bagian atas daun sudah dikerok sampai bersih, proses selanjutnya

adalah membersihkan bagian bawah yang masih ada sisa gajih. Setelah

daun terbalik maka bagian yang ada sisa gajih berada di atas. Lalu

bersihkan gajih daun dengan cara dikerok dengan menggunakan bagian

yang tumpul dari pisau hingga terkelupas dan didapat hasil berupa serat

yang masih basah. Seperti dilihat pada Gambar 3.9.

Gambar 3.9. Daun yang setiap bagian telah dibersihkan

f) Setelah didapatkan serat yang masih basah, maka serat harus dibersihkan

dari sisa gajih daun yang masih menempel. Seperti ditunjukkan pada

Gambar 3.10. Serat basah yang sudah dibersihkan dari gajih

g) Kemudian serat dikeringkan dengan diangin-anginkan hingga kering. Hal

ini bertujuan untuk menurunkan kadar air pada serat, sebelum disimpan

agar tahan lama. Dan didapatlah serat pandan yang sudah kering. Seperti

ditunjukkan pada Gambar 3.11.

Gambar 3.11. Serat pandan yang telah dikeringkan

h) Serat yang sudah kering disimpan didalam plastik ditempat yang sejuk

dan kering.

3.2.3 Perendaman Serat dengan NaOH

Perlakuan kimia yang dilakukan pada serat adalah dengan alkali

treatment. Perlakuan kimia yang dilakukan adalah dengan merendam serat dengan

dengan cara merendam serat selama 3 jam dengan NaOH sebelum pembuatan

komposit. Perendaman NaOH selama 3 jam ini dilakukan karena dari data hasil

penelitian sebelumnya waktu yang paling baik untuk merendam serat organik

adalah kurang lebih selama 3 jam (Li X, Panigrahi, S.A, Tabil, L.G, Crerar, W.J,

2004). Perendaman serat dengan NaOH ini dilakukan dengan tiga variasi

konsentrasi, yaitu 2,5%NaOH ; 5%NaOH dan 7,5%NaOH. Tujuan adanya variasi

konsentrasi ini untuk mengetahui prosentase yang paling baik diantara ketiga

variasi tersebut agar didapat serat yang sempurna dan maksimal untuk selanjutnya

diproses menjadi komposit. Untuk membuat variasi konsentrasi tersebut, NaOH

(pro analisis) dilarutkan dengan air suling (Aquades) dengan komposisi

masing-masing dihitung berdasarkan persamaan sebagai berikut :

Fraksi berat NaOH yang digunakan untuk setiap 1000 gr aquades adalah :

• 2,5 % NaOH ►

Setelah konsentrasi dan volume aquades diketahui, maka alat-alat yang

perlu disiapkan antara lain:

1. Akuarium (wadah untuk merendam serat).

2. NaOH (pro analisis) dan air suling (aquades) untuk melarutkan.

3. Timbangan digital (untuk menimbang NaOH).

5. Pengaduk dari kaca.

6. Loyang (wadah setelah perendaman serat untuk proses pengeringan).

7. Sarung tangan (untuk mengambil serat setelah proses perendaman).

Setelah seluruh alat tersedia, langkah-langkah yang perlu dilakukan

untuk proses perendaman serat adalah :

1. Mempersiapkan akuarium yang telah dibersihkan. Seperti ditunjukkan

pada Gambar 3.12.

Gambar 3.12. Akuarium

2. Mempersiapkan serat.

3. Menimbang berat NaOH (pro analisis) dengan timbangan digital.

4. Menimbang air suling dengan timbangan sesuai dengan berat yang

telah ditentukan.

5. Menuang air sulingyang ada di gelas ukur ke dalam akuarium.

6. Melarutkan NaOH yang telah ditimbang ke dalam air suling yang

berada di dalam akuarium.

7. Mengaduk dengan pengaduk kaca agar NaOH sudah benar-benar

8. Memasukkan serat ke dalam larutan NaOH dengan air suling. Seperti

ditunjukkan pada Gambar 3.13.

Gambar 3.13. Proses perendaman

9. Mengaduk serat dengan pengaduk kaca, dimaksudkan agar setiap serat

dapat benar-benar terendam dengan larutan NaOH dengan aquades.

Seperti ditunjukkan pada Gambar 3.14.

Gambar 3.14. Serat yang terendam larutan NaOH

10.Setelah ± 3 jam, serat diambil dari dalam akuarium dengan

menggunakan sarung tangan.

11.Membersihkan dan membilas serat yang telah direndam ± 3 jam tadi

dengan menggunakan air suling, lalu ditempatkan dalam sebuah

Gambar 3.15. Loyang tempat serat

12.Setelah serat dibersihkan dan dibilas dengan air suling maka serat

dikeringkan dengan dijemur.

13.Setelah kering, serat dipotong-potong menjadi ukuran 1-2 cm. Pada

Gambar 3.16 ditunjukkan perbedaan warna serat sebelum dan sesudah

perendaman. Serat yang telah direndam NaOH tersebut akan berwarna

berwarna kekuningan, sedangkan serat tanpa perendaman warnanya

lebih putih.

Sebelum Sesudah

Gambar 3.16. Serat pandan alas sebelum dan sesudah perendaman NaOH

3.3 Pembuatan Cetakan

Pembuatan komposit serat pandan alas ini menggunakan cetakan kaca

3.3.1 Cetakan Uji Tarik

Skema cetakan uji tarik matrik pengikat dan komposit dapat dilihat pada

Gambar 3.17.

Gambar 3.17. Skema Cetakan Uji Tarik 3.3.2 Cetakan Uji Impak

Skema cetakan uji impak matrik pengikat dan komposit dapat dilihat

pada Gambar 3.18.

3.4 Pembuatan Benda Uji

Pembuatan benda uji matrik dan komposit menggunakan cetakan

berbahan kaca yang telah diolesi pelapis. Metode pembuatan yang dipakai adalah

cara Hand Lay-Up karena cara ini paling mudah, dan sesuai diterapkan untuk

produksi skala kecil.

3.4.1 Benda Uji Matrik

3.4.1.1 Pencetakan Matrik untuk Pengujian Tarik

Langkah-langkah pencetakan benda uji matrik pengikat adalah sebagai

berikut:

1. Cetakan dipersiapkan, permukaan cetakan dilapisi release agent.

Pelapisan dilakukan 3 kali, setiap pelapisan dikeringkan terlebih dahulu

selama + 5 menit sampai menjadi keras seperti lapisan lilin. Pelapisan ini

dilakukan untuk mempermudah pelepasan produk dari cetakan.

2. Resin dan katalis disiapkan sesuai dengan volume cetakan 200 ml

Vcetakan = V(resin+katalis) = p x l x t

= 250 x 200 x 4

= 200.000 mm3

= 200 ml

Resin dan katalis dituang pada sebuah gelas ukur dengan perbandingan

100 ml resin : 1 ml katalis.

Vresin = 198,02 ml

3. Campuran resin dan katalis diaduk sampai rata dengan menggunakan

pengaduk dari kaca selama + 1 menit. Setelah campuran teraduk rata

kemudian dituang kedalam cetakan lalu cetakan ditutup menggunakan

kaca. Agar hasil yang didapat padat dan mendapatkan ukuran yang sesuai

kebutuhan, pada bagian atas penutup cetakan diberi beban + 20 kg.

4. Proses curing terjadi pada kurun waktu 4-5 jam, setelah itu matrik

dipisahkan dari cetakan. Dimensi hasil cetakan matrik dapat dilihat pada

Gambar 3.19.

5. Hasil cetakan benda uji matrik dipotong menurut standar pengujian tarik.

200 m

m

250 mm

4 mm

Gambar 3.19. Dimensi Hasil Cetakan Uji Tarik Matrik 3.4.1.2 Pencetakan Matrik untuk Pengujian Impak

Proses pembuatan dan pencetakan benda uji matrik pengikat untuk uji

impak sama dengan pembuatan benda uji matrik untuk uji tarik, menggunakan

media kaca sebagai cetakan. Perbedaannya hanya pada ukuran dan dimensinya.

Langkah-langkah pencetakan adalah sebagai berikut:

1. Cetakan disiapkan, kemudian cetakan dilapisi release agent 3 kali.

Vcetakan = V(resin+katalis) = 150 x 60 x 10

= 90.000 mm3

= 90 ml

Resin dan katalis dituang pada sebuah gelas ukur dengan perbandingan

100 ml resin : 1 ml katalis.

Vresin = 89,11 ml

Vkatalis = 0,89 ml

3. Campuran resin dan katalis diaduk sampai rata dengan menggunakan

pengaduk dari kaca selama + 1 menit. Setelah campuran teraduk rata

kemudian dituang kedalam cetakan lalu cetakan ditutup menggunakan

kaca. Agar hasil yang didapat padat dan mendapatkan ukuran yang sesuai

kebutuhan, pada bagian atas penutup cetakan diberi beban + 20 kg.

Dimensi hasil cetakan uji impak matrik dapat dilihat pada Gambar 3.20

4. Setelah 4-5 jam proses curing selesai, matrik dapat dilepas dari cetakan.

5. Hasil cetakan benda uji matrik dipotong sesuai standar pengujian impak.

100 mm

55 m

m

10 mm

3.4.2 Benda Uji Komposit

Langkah pertama dalam pembuatan benda uji komposit adalah

menghitung massa jenis (ρ) serat pandan alas. Adapun metode penghitungan

massa jenis (ρ) serat pandan alas adalah sebagai berikut :

1. Menimbang massa serat pandan alas dan massa plastik.

2. Memasukkan serat pandan alas tadi ke dalam plastik.

3. Memvakumkan plastik tadi yang telah dimasuki serat pandan alas.

4. Memasukkan air kedalam gelas ukur dan dicatat volume air yang ada

didalamnya.

5. Memasukkan plastik saja ke dalam gelas ukur dan dicatat pertambahan

volume air yang naik dan dipakai sebagai volume plastik. (karena masa

plastik sangat kecil, maka volume plastik diabaikan)

6. Memasukkan plastik yang telah dimasuki serat pandan alas dan telah

divakumkan tadi ke dalam gelas ukur dan mencatat pertambahan volume

air (∆V) yang naik.

7. Pertambahan volume air yang naik dikurangi volume plastik

8. Melakukan perhitungan dengan rumusan sebagai berikut:

ρ =

∆V = pertambahan volume air

Dengan rumus tersebut, diperoleh