SIFAT MEKANIS KOMPOSIT SERAT WIDURI

( Calotropis Gigantea ) DENGAN MATRIK EPOXY

TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat

Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun Oleh :

FRANCISCUS XAVERIUS DONY KRISTANTO

NIM : 025214013

PROGRAM STUDI TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

MECHANICAL PROPERTIES OF WIDURI FIBRE

( Calotropis Gigantea ) COMPOSITE

WITH EPOXY MATRIX

FINAL PROJECT

Submitted for The Partial Fulfillment of The Requirements

for The Degree of Mechanical Engineering of

Mechanical Engineering Study Program

By :

FRANCISCUS XAVERIUS DONY KRISTANTO

Student Number : 025214013

MECHANICAL ENGINEERING STUDY PROGRAM

FACULTY OF SCIENCE AND TECHNOLOGY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

Halaman Persembahan

Kupersembahkan untuk …

Tuhan Yesus Kristus,

Bapak dan Ibuku

&

PERNYATAAN KEASLIAN KARYA

Dengan ini saya menyatakan bahwa dalam tugas akhir ini tidak terdapat karya

yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan

Tinggi manapun, dan sepanjang pengetahuan saya juga tidak terdapat karya atau

pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara

tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, 26 Juli 2007

Penulis

KATA PENGANTAR

Syukur kepada Tuhan yang telah melimpahkan rahmat serta kasih-Nya kepada

penulis untuk menyelesaikan Tugas Akhir ini. Penulis menyadari bahwa Tugas

Akhir ini tidak mungkin dapat terselesaikan dengan baik tanpa bantuan dari

berbagai pihak. Oleh karena itu penulis mengucapkan terimakasih kepada:

1. Romo Ir. Gregorius Heliarko, SJ., SS., B.ST., M.A., M.Sc. Selaku Dekan

Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

2. Bapak Budi Sugiharto S.T., M.T. sebagai Ketua Program Studi Teknik

Mesin.

3. Bapak I Gusti Ketut Puja S.T, M.T. atas bimbingan dan nasehatnya selama

penyusunan Tugas Akhir ini.

4. Para Dosen Jurusan Teknik Mesin, Fakultas Sains dan Teknologi

Universitas Sanata Dharma Yogyakarta yang telah mendidik kami dengan

pengetahuan yang sangat membantu dalam penyelesaian Tugas Akhir ini.

5. Bapak Martono, Bapak Intan dan Bapak Ronny yang telah membantu

dalam penelitian Tugas Akhir ini.

6. Bapak Tri yang telah membantu dalam birokrasi selama penyusunan

Tugas Akhir ini.

7. Mas Rory (Bintang Akuarium) yang telah membantu dalam penyediaan

cetakan kaca.

8. Orangtuaku Petrus Slamet dan Margaretha Murwati atas doa, semangat

9. Adik-Adikku Natalia Ety Krismawati dan Antonius Lukito Dwi Satrio atas

doa, kasih, semangat yang telah diberikan.

10. Fransisca Evy Rosiana Dewi atas doa, kasih, semangat, bantuan, dan

dukungannya selama ini.

11. Teman-teman kelompok Tugas Akhir : Lambang, Bravi, Budi, Lukas,

Kirun, Sigit, Wibi, Angga dan Beny atas kerjasamanya selama penyusunan

Tugas Akhir ini.

12. Teman-temanku : Joe, Aan, Hery, Tejo, Simon, Jimmy, Welly, Alex,

Anggoro, Sepi, Ige, Yusak, dan semua teman yang telah turut memberikan

dukungan selama penyusunan Tugas Akhir ini.

Tugas Akhir ini baru permulaan dan sekiranya ada kekurangannya, Penulis

mohon saran dan kritik yang membangun untuk Tugas Akhir ini. Semoga Tugas

Akhir ini dapat bermanfaat dan berguna bagi para pembacanya.

Yogyakarta, 26 Juli 2007

3.4.1.2 Benda Uji Matrik untuk Pengujian Impak………42

BAB IV HASIL PENELITIAN DN PEMBAHASAN………..54

DAFTAR GAMBAR

Gambar 1.1 Grafik Kekuatan Tarik Komposit dan Komponen Penyusunnya…….3

Gambar 2.1 Jenis-Jenis Orientasi Serat………..16

Gambar 2.2 Mesin Uji Tarik………...19

Gambar 2.3 Alat Uji Impak Charpy………...20

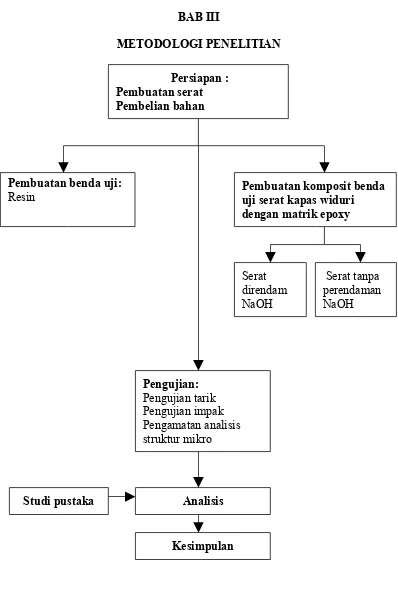

Gambar 3.1 Skema Jalan Penelitian………...22

Gambar 3.2 Resin dan Hardener Epoxy………...24

Gambar 3.3 Tumbuhan Kapas Widuri………...25

Gambar 3.4 Release Agent (MAA)………26

Gambar 3.5 Buah Kapas Widuri yang Masih Dipohon………...27

Gambar 3.6 Buah Kapas Widuri yang Sudah Dibuka………27

Gambar 3.7 Serat Kapas Widuri yang Sudah Kering………28

Gambar 3.8 NaOH Pro Analisis………...29

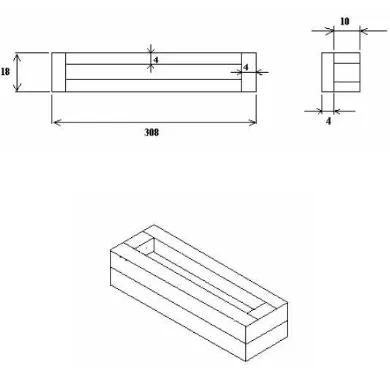

Gambar 3.14 Cetakan Komposit untuk Pengujian Impak………..37

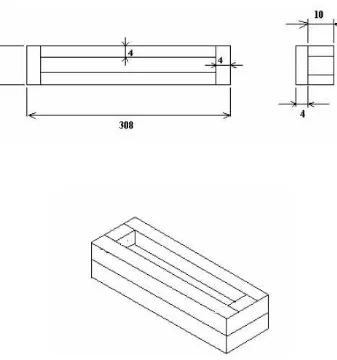

Gambar 3.15 Cetakan Matrik/Resin untuk Pengujian Impak………38

Gambar 3.16 Standar dan Ukuran Untuk Pengujian Tarik Matrik………50

Gambar 3.17 Spesimen Uji Matrik………50

Gambar 3.19 Spesimen Uji Komposit………...51

Ganbar 3.20 Standar dan Ukuran Untuk Pengujian Impak Matrik………52

Gambar 3.21 Spesimen Uji Impak Matrik……….52

Gambar 3.22 Standar dan Ukuran Untuk Pengujian Impak Komposit…………..53

Gambar 3.23 Spesimen Uji Impak Komposit………53

Gambar 4.1 Grafik Energi Patah Rata-Rata………...57

Gambar 4.2 Grafik Keuletan Rata-Rata……….………....57

Gambar 4.3 Patahan Pada Matrik………...59

Gambar 4.4 Patahan Pada Komposit (Tanpa Perendaman NaOH)………59

Gambar 4.5 Patahan Pada Komposit (2,5% NaOH)………...59

Gambar 4.6 Patahan Pada Komposit (5% NaOH)……..………...60

Gambar 4.7 Patahan Pada Komposit (7,5% NaOH)………..………....60

Gambar 4.8 Patahan Pada Uji Tarik Matrik………..……….62

Gambar 4.9 Grafik Kekuatan Tarik dan Regangan Matrik Epoxy……….……...62

Gambar 4.10 Grafik Kekuatan Tarik Rata-Rata Benda Uji Komposit…………..65

Gambar 4.11 Grafik Tegangan Tarik Rata-Rata..………..66

Gambar 4.12 Grafik Regangan Rata-Rata Benda UJi Komposit…………..…….66

Gambar 4.13 Grafik Regangan Rata-Rata………..………...67

Gambar 4.14 Patahan Uji Tarik Komposit (Tanpa Perendaman NaOH)……...68

Gambar 4.15 Patahan Uji Tarik Komposit (2,5% NaOH)……….68

Gambar 4.16 Patahan Uji Tarik Komposit (5% NaOH)………69

Gambar 4.17 Patahan Uji Tari Komposit (7,5% NaOH)………...69

DAFTAR TABEL

Tabel 4.1 Hasil Pengujian Impak Resin epoxy...54

Tabel 4.2 Hasil Pengujian Impak Komposit Tanpa Perendaman Serat...55

Tabel 4.3 Hasil Pengujian Impak Komposit Serat (2,5% NaOH)...55

Tabel 4.4 Hasil Pengujian Impak Komposit Serat (5% NaOH)...55

Tabel 4.5 Hasil Pengujian Impak Komposit Serat (7,5% NaOH)...56

Tabel 4.6 Tenaga Patah Rata-rata dan Keuletan Rata-rata...56

Tabel 4.7 Sifat Mekanik Matrik Epoxy...61

Tabel 4.8 Sifat Mekanik Komposit Tanpa Perendaman Serat...63

Tabel 4.9 Sifat Mekanik Komposit Perendaman Serat (2,5%NaOH)...63

Tabel 4.10 Sifat Mekanik Komposit Perendaman Serat (5%NaOH)...64

Tabel 4.11 Sifat Mekanik Komposit Perendaman Serat (7,5%NaOH)...64

INTI SARI

Pohon kapas widuri merupakan tumbuhan yang banyak terdapat di Indonesia khususnya di daerah tepi pantai.Pemanfaatan Kapas Widuri ini masih sangat terbatas dan belum memberikan nilai ekonomis yang berarti bagi masyarakat. Pada penelitian ini, penulis membuat komposit menggunakan serat kapas widuri sebagai reinforcement agent dan resin EPOXY sebagai matriks. Sebelum pembuatan komposit, serat kapas widuri direndam dalam larutan NaOH selama 3 jam. Konsentrasi NaOH yang digunakan adalah 2,5%NaOH, 5%NaOH, dan 7,5%NaOH. Orientasi serat dalam pembuatan komposit ini adalah acak Pengujian yang dilakukan dalam penelitian ini yakni pengujian tarik , pengujian impak dan pengujian mikro.

BAB I

keperluan industri maupun keperluan sehari hari, manusia berusaha menemukan

unsur / menyatukan beberapa unsur bahan menjadi satu bahan campuran yang

mempunyai sifat jauh lebih baik dari bahan sebelumnya.

Melihat betapa pentingya bahan-bahan teknik pada industrialisasi dan

menunjang persaingan bebas dengan negara industri lainnya maka perlu dipelajari

dan diketahui pencetakan komposit, bagaimana cara membuat cetakan komposit ,

proses pencampuran antara serat dan matrik, proses pencetakan pada cetakan

komposit, bertolak dari pemikiran tersebut penulis tertarik untuk mempelajari

komposit yang dituangkan dalam bentuk tugas akhir dengan judul : “Sifat

Mekanis Serat Kapas Widuri Dengan Matrik Epoxy.”

Akhir-akhir ini, bahan komposit merupakan bahan teknik yang banyak

digunakan dan terus dikembangkan. Sebagaimana kita ketahui komposit

merupakan sejumlah sistem multi fasa sifat gabungan, yaitu gabungan antara

aplikasi komposit terbukti efektif pada penggunaannya sebagai bahan teknik.

Keunggulan komposit dibandingkan dengan bahan logam (Jones,1975) adalah :

1. Dapat dirancang dengan kekuataan dan kekakuan tinggi, sehingga dapat

memberikan kekuatan dan kekakuan spesifik yang melebihi sifat logam.

2. Sifat-sifat kekakuan dan kekerasan yang baik.

3. Daya redam bunyi yang baik.

4. Komposit dapat dirancang terhindar dari korosi.

5. Bahan komposit dapat memberikan penampilan (appearance) dan

kehalusan permukaan yang lebih baik.

Komposit serat merupakan perpaduan anrara serat sebagai komponen penguat

dan matrik sebagai komponen penguat serat. Serat biasanya mempunyai kekuatan

dan kekakuan yang lebih besar dari pada matrik dan pada umumnya bersifat

ortotropik. Pada saat serat dan matrik dipadukan untuk menghasilkan komposit,

kedua komponen tersebut tetap mempertahankan sifat-sifat yang dimilikinya dan

secara langsung akan berpengaruh terhadap sifat komposit yang dihasilkan.

Secara khusus dapat dikatakan bahwa harga kekuatan maupun kekakuan komposit

terletak diantara kekakuan dan kekuatan serat dan matrik yang digunakan.

Di bawah ini gambar 1.1 dicantumkan grafik kekuatan tarik komposit dan

Gambar 1.1 Grafik Kekuatan Tarik Komposit dan Komponen Penyusunnya

Pada komposit berpenguat serat dapat kita jumpai berbagai jenis bahan serat

yang digunakan sebagai bahan penguat. Adapun secara garis besar

dikelompokkan menjadi dua, yaitu :

1. Serat Sintetik (buatan).

Adalah serat yang dibuat dari bahan-bahan anorganik.

Contoh : serat gelas, keramik.

• Kelebihan Serat Sintetik :

- Mempunyai kekuatan yang tinggi.

- Homogen

- Harga relative rendah.

- Isolator listrik yang baik.

- Bersifat tahan korosi.

• Kekurangan Serat Sintetik :

- Tidak dapat didaur ulang.

- Serbuk / debu dari serat dapat menjadi racun apabila terhirup

2. Serat Organik

Adalah serat yang berasal dari bahan organik / berasal dari bahan alam.

Contoh : selulosa, grafit, serat pandan, serat rami, serat kelapa.

• Kelebihan Serat Organik :

ditemui didalam kehidupan sehari-hari. Serat kapas widuri ini biasanya terdapat

pada pesisir pantai dan untuk saat ini serat ini belum ada yang

mengembangkannya. Penelitian pada komposit berpenguat serat kapas widuri

(organik) sangat jarang dilakukan, maka dilakukan penelitian pada komposit

berpenguat serat kapas widuri (organik). Yaitu bagian buahnya untuk mengetahui

sifat-sifat mekanik komposit.

Penelitian yang diajukan untuk program Sarjana ini adalah menentukan

pencetakan komposit yang optimal, pembuatan cetakan komposit.. Matriks yang

akan digunakan adalah Epoxy yang sering digunakan sebagai pengikat kayu

partikel.

1.2.TUJUAN PENELITIAN

Penelitian ini bertujuan untuk mengetahui :

1. Pengaruh perlakuan kimia terhadap serat kapas widuri dengan perendaman

NaOH terhadap kekuatan tarik serat dan regangan pada komposit.

2. Pengaruh perlakuan kimia terhadap serat kapas widuri dengan perendaman

NaOH terhadap ketahanan patah dan keuletan pada komposit.

3. Mengetahui struktur makro yang digunakan sebagai analisa patahan dan

mengetahui struktur mikro pada Resin Epoxy dan komposit dengan atau

tanpa perendaman NaOH pada serat kapas widuri.

1.3.BATASAN MASALAH

Komposit serat adalah material yang sangat dipengaruhi sifat dan jenis bahan

dari bahan penyusunnya dalam hal ini khususnya serat kapas widuri sebagai

komponen penguat. Pada penelitian ini penulis membatasi masalah pada :

1. Pengujian yang dilakukan pada komposit adalah pengujian tarik,

pengujian impak.

2. Pada penelitian ini dilakukan perlakuan kimia serat dengan perendaman

NaOH ( 2,5% ; 5% ; 7,5% ) selama 3 jam.

4. Pada penelitian ini menggunakan serat kapas widuri.

5. Matrik sebagai bahan pengikat yang digunakan adalah resin epoxy dengan

merk MILAN.

6. Penelitian ini menggunakan orientasi serat acak.

1.4 METODOLOGI PENELITIAN

Pada BAB I ini, penulis membahas latar belakang, tujuan, batasan masalah

serta sistematika penulisan selanjutnya pada BAB II akan diuraikan tentang

pengertian komposit dan jenis–jenis komposit, khususnya komposit serat, bahan

penguat dan matrik penggikat dimana bahan-bahan ini adalah bagian-bagian dari

komposit. Urutan tentang proses pembuatan spesimen beserta penggujian fisik

dan mekaniknya akan diuraikan pada BAB III, data dan pembahasan tentang hasil

pengujian akan dibahas pada BAB IV, kemudian kesimpulan akan dibahas pada

BAB II

DASAR TEORI

2.1.Pengertian Komposit

Definisi dari komposit adalah gabungan dua macam bahan atau lebih dengan

fase yang berbeda. Fase pertama disebut dengan matrik yang memiliki fungsi

sebagai pengikat dan fase yang kedua disebut dengan reinforcement yang

memiliki fungsi untuk memperkuat bahan komposit secara keseluruhan. Unsur

utama penyusun komposit adalah serat, serat merupakan penentu karakteristik

komposit seperti kekakuan, kekuatan serta sifat-sifat mekanis yang lain. Serat

berfungsi untuk menahan sebagian besar gaya-gaya yang bekerja pada komposit

dan matrik berfungsi untuk melindungi dan mengikat serat agar dapat bekerja

dengan baik.

Komposit serat dapat diklasifikasikan kedalam berbagai jenis tergantung pada

orientasi dan jenis seratnya. Banyaknya serat dan ukurannya menentukan

kemampuan komposit dalam menahan gaya-gaya yang bekerja. Komposit serat

kontinu memiliki kekuatan yang sangat kuat dan liat (taugh) dibandingkan dengan

serat tidak kontinu. Selain bahan serat komposit juga tidak terlepas dari bahan

matrik. Hal ini dapat dimengerti karena sekumpulan serat tanpa matrik tidak dapat

menahan gaya dalam arah tekan dan transversal. Matrik juga berguna untuk

meneruskan gaya dari satu serat keserat lainnya dengan menggunakan mekanisme

tegangan geser. Secara garis besar komposit serat dibagi menjadi dua yaitu serat

2.2. Penggolongan Komposit

Penggolongan bahan komposit sangat luas, jenis komposit sering dibedakan

menurut bentuk dan bahan matriks pengikat sebagai bahan penguatnya. Secara

umum komposit dapat dikelompokkan kedalam tiga jenis ( Jones, Murphy :1975 )

2.2.1. Fibrous composites

Pada komposit ini bahan penguat yang digunakan adalah serat (dapat

berupa serat organik atau serat sintetik) yang memiliki kekuatan dan

kekakuan lebih besar bila dibandingkan dengan bahan pengikat atau

matriks. Bahan pengikat yang digunakan dapat berupa polymer, logam

maupun keramik.

Agar dapat membentuk produk yang efektif dan baik maka komponen

penguat harus memiliki modulus elastisitas yang lebih tinggi daripada

matriknya selain itu juga harus ada ikatan permukaan antara komponen

pengguat dan matriks (Van Vlack : 1985).

2.2.2. Laminated composites

Komposit ini terdiri dari dua atau lebih material yang disusun

berlapislapis. Pelapisan ini bertujuan untuk mendapatkan sifat-sifat yang

baru seperti kekuatan, kekakuan, ketahanan korosi, sifat termal juga untuk

2.2.3. Particulated composites

Particulated composites terdiri dari partikel-partikel yang ada dalam

matriks. Material partikel bisa dibuat dari satu jenis ataupun lebih dari satu

jenis material dan biasanya material partikel ini terbuat dari bahan metal

atau dari bahan non-metal.

Jenis-jenis Particulated composites:

• Partikel komposit organik

• Partikel komposit non organik

Sedangkan untuk komposit menurut jenis matrik yang digunakan dapat

dibedakan menjadi :

1. Komposit Matrik Logam (Metal Matriks Composite)

Pada komposit ini matriks yang digunakan adalah logam

sedangkan bahan penguatnya dapat berupa parikel keramik atau fiber

yang dapat terdiri dari logam, keramik, karbon dan boron. Cermet

merupakan salah satu tipe paling umum dari komposit matrik logam.

Cermet merupakan suatu bahan komposit matrik logam dengan

reinforcing agent berupa keramik.

2. Komposit Matriks Keramik (Ceramik Matriks Composite)

Keramik memiliki sifat-sifat yang cukup menarik seperti :

kekakuan, kekerasan dan kekuatan tekan yang tinggi serta kerapatan

yang rendah. Bahan ini juga memiliki beberapa kelemahan yaitu

komposit dengan matriks keramik sangat sulit dan memerlukan biaya

yang mahal. Metode yang biasa digunakan adalah metode metalurgi

serbuk.sebagai matrik dapat digunakan : Alumina(Al2O3), Karbida

boron (B4C), Nitrid boron (BN), Karbida silicon (SiC), Nitrid silicon

(Si3N4), Karbida titanium (TiC). Sebagai fibernya dapat digunakan

karbon, SiC dan Al2O3.

3. Komposit Matriks Polimer ( Polimer Matriks Composite)

Komposit jenis ini adalah jenis yang paling banyak digunakan

karena mudah dalam proses pembuatannya dan murah. Bahan

pengguat dari komposit ini dapat berupa fiber, partikel dan flake,

yang masingmasing dibedakan lagi menjadi bahan penguat organik

dan metal.

2.3 Komponen Bahan Komposit

Bahan komposit merupakan penggabungan dua macam bahan atau lebih yaitu

matrik dan reinforcement agent atau penguat. Matrik dalam komposit memiliki

gaya adhesif yang cukup kuat. Matrik bahan komposit dapat berupa logam,

keramik dan polimer. Sedangkan fase kedua atau sering disebut renforcing agent

berfungsi untuk memperkuat bahan komposit secara keseluruhan.

Reinforcement agent pada komposit dapat berbentuk:

1. Fiber (Serat)

3. Flake

2.4 Komposit Serat

Komposit serat merupakan suatu bahan yang terbentuk dari susunan serat yang

tersebar didalam matriks pengikat. Komposit serat dapat dibuat dari serat dan

matriks logam maupun non logam atau kombinasi dan keduanya. Fungsi utama

serat adalah sebagai bahan penguat komposit. Kekuatan komposit dapat diatur

dari persentase jumlah serat, pada umumnya semakin banyak jumlah serat maka

kekuatan komposit akan bertambah. Serat organik adalah salah satu serat yang

biasanya digunakan dalam pembuatan komposit yaitu serat yang berasal dari alam

misal tumbuhan.

2.4.1. Faktor Matrik

Matrik merupakan komponen penyusun komposit dengan jenis yang

bermacam-macam. Dari berbagai macam jenis yang ada, matrik tersebut

mempunyai fungsi yang sama yaitu:

1. Sebagai transfer beban, yaitu mendistribusikan beban kepada serat

yang memiliki modulus kekuatan yang lebih tinggi,

2. Sebagai pengikat fase serat pada posisinya, pada proses pembuatan

komposit fiber-reinforced plastic, matrik harus mempunyai sistem

adhesi yang baik terhadap serat untuk menghasilkan struktur

komposit yang sempurna karena berhubungan erat dengan transfer

beban tidak akan sempurna. Hal ini mengakibatkan kegagalan

berupa lepasnya ikatan antara matrik dengan serat (debonding

failure).

3. Menjaga serat terdispersi dan tidak terpisah (tidak ada perambatan

retakan atau kegagalan).

Fungsi matrik terutama sebagai pemegang serat agar tidak bergeser,

pelindung filament terhadap keausan, goresan, dan zat kimia ganas, serta

sebagai pelintas (transfer) tegangan ke serat. Matrik untuk komposit

polimer dapat berupa resin polyester unsaturated dan resin epoksi.

Bahan matriks jenis polimer dibagi menjadi dua jenis :

1. Polimer Termoset

Adalah bahan matrik yang dapat menerima suhu tinggi atau

tidak berubah karena panas. Contohnya : Poliimid, Poliimid Amid

dan Polidifenileter.

2. Polimer termoplastik

Adalah bahan matrik yang tidak dapat menerima suhu tinggi

atau akan berubah karena panas. Contohnya : PEEK

(Poly-Ether-Ether-Ketone), PEI(Poly-Ether-Imide), Nilon, dll.

Epoksi adalah bahan yang terdiri dari dua komponen yaitu resin dan

hardener, bila dicampur dengan perbandingan yang tepat akan

logam, kulit, kayu maupun beton. Karakteristik epoksi yaitu ringan dan

tidak menimbulkan tegangan, tahan bahan kimia / tahan korosi, tahan

minyak, kuat tapi dapat dimesin dan dicat, mudah pemakaiannya dan tak

perlu panas, kurang tahan temperatur tinggi, kurang tahan benturan.

Jenis epoksi ini dapat diperkuat dengan logam, keramik,

bermacam-macam serat sehingga jauh menguntungkan bila hanya menggunakan

epoksi atau serat saja. Kekerasan dan keuletan dapat ditentukan dengan

mengatur perbandingan antara resin dan hardener dan proses

pengeringannya (dingin-panas), epoksi kebanyakan dipakai untuk

perbaikan peralatan dari logam, perawatan mesin, perekat bagi logam

yang tidak boleh dilas. Keistimewaan lain yaitu mempunyai sifat susut

muai yang sangat rendah, tahan tekanan, erosi dan abrasi.

Resin polyester relatif lebih murah jika dibanding epoksi, tetapi tidak

sekuat epoksi. Resin polyester banyak digunakan sebagai matrik pada

fiberreinforced plastic.

2.4.2. Faktor Serat

Serat digunakan sebagai bahan penguat komposit. Kekuatan komposit

dapat diatur dari persentase jumlah serat, pada umumnya semakin

banyak jumlah serat maka kekuatan komposit akan bertambah. Serat

organik adalah salah satu bahan yang biasa digunakan dalam pembuatan

komposit yaitu serat yang berasal dari alam, misalnya tumbuhan kapas

khusus dari tiap fase penyusunnya agar sistem benar-benar bekerja

sebagai komposit. Prasarat serat antara lain : kekuatan ultimate besar,

kekuatan antarserat masing-masing setaraf, serat stabil dan tetap kuat

selama proses pembuatan, serta luas dan diameter seragam.

Secara garis besar komposit serat terbagi menjadi dua macam, yaitu

serat kontinyu (continous) dan serat tidak kontinyu (discontinous).

Berdasarkan ukuran panjang, serat dibagi menjadi serat kontinu

(continue) dan serat tidak kontinu (discontinue). Ciri-ciri serat yang baik

adalah luas dan diameter seragam. Secara teori, serat panjang akan lebih

efektif dalam hal transmisi beban. Namun pada kenyataannya, prasyarat

di atas sulit terwujud pada aplikasinya, mengingat faktor manufaktur

yang tidak memungkinkan dihasilkannya kekuatan optimum pada tiap

panjang serat pada proses pembuatan komposit, karena pada aplikasinya

terdapat ketidaksamaan penerimaan beban pada serat. Sehingga pada

proses pembebanan yang mendekati kekuatan patahnya, sebagian serat

akan patah mendahului bagian yang lain.

2.4.3. Faktor komposisi dan bentuk serat

Berdasarkan bentuk, secara umum serat penguat mempunyai

penampang lingkaran dan beberapa bentuk lain, misalnya bujur sangkar.

Kekuatan serat dapat juga dilihat dari diameter serat, diameter serat yang

semakin kecil maka kekuatannya akan semakin besar, sebaliknya jika

Berdasar komposisinya, serat yang digunakan sebagai bahan penguat

komposit dibedakan menjadi:

1. Serat organik: yaitu serat yang berasal dari bahan organik,

misalnya selulosa, polipropilena, grafit, serat rami, serat pandan

alas, serat kapas, dll.

2.Serat anorganik: yaitu serat yang dibuat dari bahan-bahan

anorganik, misalnya glass dan keramik. Adapun serat yang

mempunyai kekuatan tinggi dan tahan panas (hybrid fibre).

2.4.4. Faktor Orientasi serat

Orientasi serat dapat menentukan kekuatan suatu bahan komposit.

Secara umum penyusunan serat pada komposit dapat dibedakan menjadi:

1. Unidirectional: serat disusun secara searah parallel satu sama lain,

sehingga didapat kekakuan dan kekuatan optimal pada searah serat

sedangkan kekuatan paling kecil terjadi pada arah tegak lurus serat.

2. Bidirectional: serat disusun secara tegak lurus satu sama lain

(orthogonal). Pada susunan ini kekuatan tertinggi terdapat pada

arah pemasangan serat.

3. Isotropic: penyusunan serat dilakukan secara acak, sifat dari

susunan ini adalah isotropic, yaitu kekuatan pada satu titik

Gambar 2.1 Jenis-Jenis Orientasi Serat

2.4.5. Faktor Bahan-bahan tambahan

Katalis adalah bahan pemicu (initiator) yang berfungsi untuk

mempersingkat proses curing pada temperatur ruang. Komposisi katalis

pada komposit harus sangat diperhatikan. Komposit dengan kadar katalis

yang terlalu sedikit akan mengakibatkan proses curing yang terlalu lama.

Dan apabila pada proses pembuatan terjadi kelebihan katalis, maka akan

menimbulkan panas yang berlebihan sehingga akan merusak produk.

Tetapi di dalam resin epoxy, katalisnya biasa disebut sebagai hardener.

Sedangkan komposisi pencampuran antara resin dan hardener adalah 1 :

1 atau 2 : 1.

Karena proses pembuatan akan mengakibatkan lengketnya produk

dengan cetakan, maka untuk menghindari itu harus diadakan proses

pelapisan terhadap cetakan yaitu dengan mengunakan release agent.

Release agent atau zat pelapis yang berfungsi untuk mencegah

lengketnya produk pada cetakan saat proses pembuatan. Pelapisan

biasa digunakan antara lain waxes (semir), MAA, mirror glass, vasielin,

polyvinyl alcohol, film forming, dan oli.

2.5.Fraksi Volume Serat

Fraksi volume (%) adalah perbandingan volume bahan pembentuk komposit

terhadap volume komposit.

Misal:

V r = % reinforcing

V m = % matrik

V h = % hardener

V com = 1

Maka persamaannya dapat dituliskan sebagai berikut :

V r + V m + V h = 1……….(2.1)

2.6.Mekanika Komposit

Sifat mekanik bahan komposit berbeda dengan bahan konvensional lainnya.

Tidak seperti bahan teknik lainnya yang pada umummnya bersifat homogen dan

isotropic. Sifat heterogen bahan komposit terjadi karena bahan komposit tersusun

atas dua atau lebih bahan yang mempunyai sifat-sifat mekanis yang berbeda

sehingga analisis mekanik komposit berbeda dengan bahan teknik konvensional.

Sifat mekanik bahan komposit merupakan fungsi dari:

2. Geometri susunan masing-masing komponen

3. Interface antar komponen

Mekanika komposit dapat dianalisa dari dua sudut pandang yaitu

dengan analisa mikro dan analisis makromekanik. Dimana analisa mikro

bahan komposit dengan memperlihatkan sifat-sifat mekanik bahan

penyusunnya, hubungan antar komponen penyusun tersebut dan sifat-sifat

akhir dari komposit yang dihasilkan. Sedangkan analisis makromekanik

memperlihatkan sifat-sifat bahan komposit secara umum tanpa

memperhatikan sifat maupun hubungan antara komponen penyusunnya.

2.7. Pengujian Tarik

Pengujian tarik yang dilakukan adalah untuk mengetahui kekuatan tarik dan

regangan dari matrik, maupun komposit serat. Metode yang digunakan adalah

benda uji dijepit pada mesin uji dengan pembebanan perlahan-lahan meningkat

sampai suatu beban tertentu dan akhirnya benda uji patah. Beban tarik yang

bekerja pada benda uji akan menimbulkan pertambahan panjang disertai

pengecilan diameter benda uji.

Perbandingan antara pertambahan panjang (∆L), dengan panjang awal benda

uji (L) disebut regangan. Pengujian tarik ini dilakukan di Laboratorium Ilmu

Gambar 2.2 Mesin Uji Tarik

Untuk mengetahui kekuatan tarik dan regangan dari matrik, maupun komposit

serat diperlukan suatu perhitungan. Rumus dari kekuatan tarik adalah sebagai

Dan untuk menghitung regangan, dipergunakan rumus sebagai berikut:

2.8. Uji Impak / Kejut

Energi kejut yang dikenakan pada suatu bahan dapat dianalogikan dengan

keuletan (toughness) dari bahan tersebut. Prinsip dasar pengujian ini adalah

ayunan beban yang dikenakan pada benda uji (spesimen). Energi yang diperlukan

untuk mematahkan spesimen dihitung langsung dari perbedaan energi potensial

pendulum pada awal (dijatuhkan) dan akhir (setelah menabrak spesimen). Untuk

memastikan bagian spesimen yang patah, perlu dibuat takikan pada spesimen

tersebut. Pengukuran impak yang dilakukan di Laboratorium Ilmu Logam

Universitas Sanata Dharma menggunakan Mesin Uji Impak Charpy.

Gambar 2.3 alat uji impak Charpy

Adapun persamaan yang digunakan untuk mengetahui sifat getas / liat bahan

ataupun harga keuletan dari matrik, maupun komposit serat adalah :

Tenaga Patah

Harga Keuletan = ____________________ ………… Joule/mm² …(2.5)

Luas Penampang Patahan

Dengan :

G = Berat pendulum / massa dikali dengan percepatan grafitasi (N)

R = Radius Pendulum (m)

α = Sudut awal / sudut yang dibentuk pendulum tanpa beban

ß = Sudut ayun akhir / sudut yang dibentuk pendulum setelah mematahkan

3.2 Persiapan Benda Uji

3.2.1 Bahan dan alat

Pada dasarnya untuk membuat suatu komposit diperlukan serat sebagai

penguat, dan matrik yang berfungsi mengikat serat satu sama lain. Pada

pembuatan komposit ini digunakan serat Kapas Widuri dengan jenis susunan

acak. Sebagai matrik, digunakan resin Epoxy. Sebagai pemacu proses curing,

digunakan

katalis yang disebut hardener. Dan untuk cetakan, dibuat cetakan dari kaca.

Proses pembuatan komposit ini diperlukan beberapa alat yang digunakan

selama proses pembuatan dan finishing. Alat yang digunakan adalah:

1.Timbangan digital, yang digunakan untuk menimbang massa serat yang

akan digunakan.

2.Cetakan, yang terbuat dari kaca.

3.Gelas ukur, untuk mendapatkan volume resin yang akan dipakai dan

mencampur resin dengan katalis / hardener.

4. Meteran, untuk mengukur luasan serat sesuai luasan cetakan.

5. Gunting, untuk memotong serat sesuai dengan luasan cetakan.

6. Vaselin atau MAA, digunakan sebagai pelapis pada kaca yang berfungsi

agar komposit yang telah mengering mudah dilepas dari cetakan.

7. Kuas, digunakan untuk alat melapisi permukaan cetakan.

8. Pengaduk kaca, untuk mengaduk campuran resin dan katalis / hardener

sebelum dituang pada cetakan. Dipilih bahan kaca, supaya mudah

9. Sekrap, untuk melepaskan komposit yang sudah kering dari cetakan,

juga untuk membersihkan cetakan dari sisa resin.

Bahan-bahan yang digunakan untuk membuat komposit serat organik

(serat pandan alas) adalah sebagai berikut :

1. Resin

Resin yang digunakan dalam penelitian ini adalah Resin Epoxy

denganmerk MILAN. Dengan ciri-ciri resin ini berwarna putih (bening). Resin

epoxy ini disertai katalis atau biasa disebut hardener (berwarna kuning)

dengan perbandingan pencampuran antara resin dengan hardenernya adalah

1:1 atau 2:1 .

2. Serat

Dalam penelitian ini serat yang digunakan adalah serat organik yaitu serat

Kapas Widuri. Bahan serat-serat diambil dari buah kapas widuri. Tumbuhan

kapas widuri yang dipilih dalam penelitian ini adalah kapas widuri varietas

pantai.

Gambar 3.3 Tumbuhan Kapas Widuri

3. Release Agent

Karena proses pembuatan akan mengakibatkan lengketnya produk dengan

cetakan, maka untuk menghindari itu harus diadakan proses pelapisan

terhadap cetakan yaitu dengan mengunakan release agent. Release agent atau

zat pelapis yang berfungsi untuk mencegah lengketnya produk pada cetakan

saat proses pembuatan. Pelapisan dilakukan sebelum proses pembuatan

pelapisan ini harus dilakukan dengan teliti dan merata pada setiap bagian

cetakan agar nantinya produk dengan cetakan dapat dengan mudah

dipisahkan. Release agent yang biasa digunakan antara lain MAA, waxes

(semir), mirror glass, vasielin, polyvinyl alcohol, film forming, dan oli.

Gambar 3.4 Release Agent ( MAA )

3.2.2. Pembuatan Serat Kapas Widuri

Untuk mendapatkan serat buah kapas widuri seperti yang diinginkan,

maka diperlukan langkah-langkah yang tepat sehingga diperoleh serat dengan

kekuatan yang optimal. Adapun langkah-langkah untuk mendapatkan serat

kapas widuri adalah sebagai berikut :

a) Buah kapas widuri yang sudah cukup matang atau sudah agak kering

Gambar 3.5 Buah Kapas Widuri Yang Masih Di Pohon

b) Buah yang sudah agak kering kita buka. Pisahkan bagian dalam buah

antara biji dengan serat, kita buang biji-biji yang tidak terpakai

dengan menggunakan jari tangan. Serat kita kupas/ambil dengan

menggunakan tangan setelah kita hilangkan biji-biji yang terdapat

didalam buah.

c) Bersihkan serat yang telah diperoleh, kemudian serat dikeringkan

dengan diangin-anginkan hingga kering. Hal ini bertujuan untuk

menurunkan kadar air pada serat, sebelum disimpan agar tahan lama.

Gambar 3.7 Serat Kapas Widuri Yang Sudah Kering

d) Serat yang sudah kering disimpan dalam tempat yang sejuk dan

kering (tidak lembab) serta mampu menyerap air.

3.2.3. Perendaman Serat dengan NaOH

Perlakuan kimia yang dilakukan adalah dengan alkali treatment pada serat.

Perlakuan kimia yang dilakukan adalah dengan merendam serat dengan

menggunakan NaOH (sodium hydroxide). Karena NaOH adalah salah satu

jenis alkali, maka NaOH dipilih sebagai larutan yang digunakan untuk dapat

menghilangkan lapisan lilin / sisa gajih yang masih menempel pada serat dan

dapat mengurangi kekasaran / kekesatan pada permukaan serat sehingga

terhadap serangan bakteri / mikroorganisme dibandingkan serat tanpa

perendaman NaOH. NaOH yang digunakan adalah jenis NaOH pro analisis.

Perlakuan kimia yang dilakukan adalah dengan cara merendam serat selam 3

jam dengan NaOH sebelum pembuatan komposit.

Perendaman NaOH selama 3 jam ini dilakukan karena dari data hasil

penelitian sebelumnya, waktu yang paling baik untuk merendam serat organik

adalah kurang-lebih selama 3 jam.

Perendaman serat dengan NaOH ini sendiri dilakukan dengan tiga variasi,

yaitu : 2,5%NaOH , 5%NaOH dan 7,5%NaOH, yang bertujuan untuk

mengetahui prosentase paling baik diantara ketiga variasi tersebut agar didapat

serat yang sempurna / maksimal untuk selanjutnya diproses menjadi komposit.

3.2.4 Perlakuan Serat Kapas Widuri

Perlakuan serat kapas widuri dimaksudkan untuk mempersiapkan serat

yang tahan terhadap serangan bakteri / mikroorganisme dan menghilangkan

lapisan lilin / sisa gajih yang menempel pada serat. Adapun proses perlakuan

dilakukan dengan merendam serat pandan alas ke dalam larutan NaOH selama

3 (tiga) jam. Untuk membuat variasi konsentrasi NaOH, maka NaOH ( pro

analisis ) dengan prosentase 2,5% ; 5% ; dan 7,5 % dilarutkan dengan air

suling (Aquades) dengan komposisi masing-masing dihitung berdasarkan

persamaan sebagai berikut :

Fraksi berat NaOH yang digunakan untuk setiap 1000 gr aquades adalah :

• 2,5 % NaOH 2,5 % x 1000 gr aquades = 25 gram NaOH

• 5 % NaOH 5 % x 1000 gr aquades = 50 gram NaOH

• 7,5 % NaOH 7,5 % x 1000 gr aquades = 75 gram NaOH

Setelah setiap konsentrasi dan volume aquades diketahui, maka alat yang

perlu kita persiapkan adalah :

• Akuarium (sebagai wadah untuk merendam serat)

• Gunting (sebagai pemotong serat agar serat dapat dimasukkan ke dalam

wadah akuarium)

• NaOH pro analisis

• Timbangan digital (digunakan untuk menimbang serat dan NaOH yang

diperlukan)

• Air suling (Aquades)

• Gelas ukur (digunakan untuk mengukur volume aquades)

• Pengaduk kaca (digunakan untuk mengaduk NaOH dengan aquades)

• Jam (sebagai penunjuk waktu)

•Loyang (sebagai wadah setelah perendaman serat untuk proses

pengeringan)

•Sarung Tangan (digunakan untuk mengambil serat setelah proses

perendaman selesai).

Setelah seluruh alat tersedia, langkah-langkah yang perlu dilakukan untuk

proses perendaman serat adalah :

1. Mempersiapkan wadah, yaitu akuarium yang telah dibersihkan. Seperti

ditunjukkan pada gambar 3.2.4.1 di bawah ini.

2. Mempersiapkan serat, kemudian masukkan serat kedalam akuarium.

Seperti ditunjukkan pada gambar 3.2.4.2 di bawah ini.

Gambar 3.10 Serat Kapas Widuri

3. Menimbang berat NaOH dengan timbangan digital.

4. Menimbang air suling/aquades ( seperti ditunjukkan pada gambar

3.2.4.3 ) dengan ditimbang sesuai dengan berat yang telah ditentukan.

Gambar 3.11 Aquades

5. Menuang air suling (aquades) yang ada di gelas ukur kedalam

6. Melarutkan NaOH yang telah ditimbang kedalam aquades yang berada

di dalam akuarium.

7. Mengaduk dengan pengaduk kaca sampai rata / sampai NaOH dengan

air suling (aquades) sudah benar-benar bercampur (cair).

8. Memasukkan serat ke dalam larutan NaOH dengan aquades.

9. Mengaduk serat dengan pengaduk kaca, dimaksudkan agar setiap serat

dapat benar-benar terendam dengan larutan NaOH dengan aquades.

10. Menunggu ± 3 jam.

11. Setelah ± 3 jam, serat diambil dari dalam akuarium dengan

menggunakan sarung tangan.

12. Membersihkan / membilas serat yang telah direndam ± 3 jam tadi

dengan menggunakan air suling/aquades lalu ditempatkan dalam

sebuah wadah (loyang) untuk dikeringkan.

13. Setelah serat dibersihkan / dibilas dengan air suling maka serat tersebut

dikeringkan

14. Setelah serat mengalami proses pengeringan, serat yang mengalami

perendaman dengan NaOH akan berwarna kekuningan, sedangkan

serat tanpa perendaman warnanya lebih putih.

15. Setelah serat kering, maka serat tersebut dapat siap dibuat sebagai

3.3. Pembuatan cetakan

Komposit yang akan dibuat adalah komposit dengan serat acak. Bahan yang

digunakan untuk membuat cetakan adalah kaca, dengan alasan bahwa kaca

mempunyai rata permukaan yang bagus, sehingga tidak diperlukan pengerjaan

permukaan. Alat yang digunakan dalam pembuatan cetakan antara lain:

1. Pemotong kaca, untuk memotong kaca yang akan digunakan sebagai

cetakan.

2. Lem kaca (silicon sealant), untuk mengelem susunan kaca sehingga

membentuk suatu cetakan. Lem ini juga berfungsi sebagai penutup pada

celah antar kaca, sehingga cairan resin tidak merembes keluar cetakan.

3.3.1 Cetakan Untuk Pengujian Tarik

Cetakan yang diperlukan untuk pembuatan benda uji tarik komposit ini

adalah empat buah cetakan, disesuaikan dengan keperluan untuk pengujian

tarik. Ukuran yang diperlukan untuk pengujian tarik adalah 250 mm x 250

Gambar 3.12 Cetakan Komposit Serat

Selain cetakan untuk komposit, dibuat juga cetakan untuk matrik / resin

saja. Cetakan untuk matrik yang diperlukan untuk pembuatan benda uji tarik

ini adalah satu buah cetakan, Cetakan ini berukuran 250 mm x 250 mm x 4

Gambar 3.13 Cetakan Resin

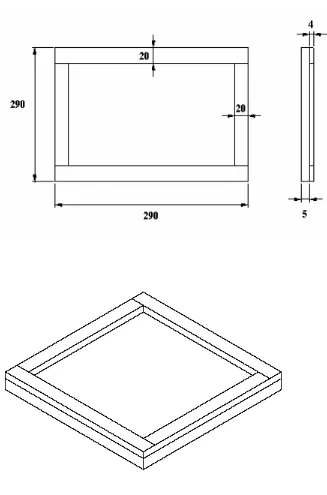

3.3.2 Cetakan Untuk Pengujian Impak

Cetakan yang diperlukan untuk pembuatan benda uji impak komposit ini

impak. Ukuran yang diperlukan untuk pengujian impak adalah 300 mm x 10

mm x 10 mm.

Gambar 3.14 Cetakan Komposit untuk Pengujian Impak

Selain cetakan untuk komposit, dibuat juga cetakan untuk matrik / resin

saja. Cetakan untuk matrik yang diperlukan untuk pembuatan benda uji impak

ini adalah satu buah cetakan, Cetakan ini berukuran 300 mm x 10 mm x 10

Gambar 3.15 Cetakan Matrik / Resin untuk Pengujian Impak

3.4. Pembuatan Benda Uji

Pembuatan benda uji matrik dan komposit menggunakan cetakan berbahan

kaca yang telah diolesi pelapis. Metode pembuatan yang dipakai adalah cara Hand

Lay-Up karena cara ini paling mudah, dan sesuai diterapkan untuk produksi skala

kecil.

3.4.1 Benda Uji Matrik / Resin

Secara umum cara / proses dalam pembuatan benda uji resin mempunyai

1. Pertama-tama melakukan proses pelapisan permukaan dan dinding cetakan

dengan MAA, hal ini dilakukan untuk mempermudah pemisahan resin dari

cetakan.

2. Menyiapkan resin dan hardener sesuai dengan volume cetakan

menggunakan gelas ukur. Perbandingan antara resin dan hardener adalah 1

: 1.

3. Mencampur resin dan hardener kedalam gelas kaca. Campuran resin dan

hardener diaduk hingga rata. Pengadukan ini harus dilakukan secara cepat

agar dapat tercampur dengan baik sebelum menjadi kental dan mengeras.

Selain itu dihindari pengadukan yang menyebabkan gelembung, sebab

gelembung yang timbul pada waktu proses pengadukan akan

menimbulkan void pada matrik yang dicetak.

4. Setelah resin dan hardener tercampur dengan merata, adonan tersebut

dituang dalam cetakan yang sudah disiapkan.

5. Proses pengeringan membutuhkan waktu ± 24 jam (satu hari). Setelah

resin menjadi kering, resin dikeluarkan dari cetakan.

6. Melakukan pemotongan sesuai dengan ukuran yang diinginkan dan

3.4.1.1. Benda Uji Matrik (Epoxy) Untuk Pengujian Tarik

Langkah awal pembuatan benda uji matrik untuk pengujian tarik adalah

menyiapkan cetakan yang sudah bersih dan telah diolesi pelapis (MAA).

Penggunaan pelapis sebaiknya benar-benar merata (tidak terlihat

guratan-guratan timbul) dan tidak terlalu banyak. Hal ini dilakukan untuk

menghindari terbentuknya gelembung udara dari penguapan air yang

terkandung dalam MAA, akibat pemanasan yang ditimbulkan oleh reaksi

resin-hardener. Selanjutnya dilakukan pengukuran volum resin dan volum

hardener. Cetakan yang digunakan berukuran 250 mm x 250 mm x 4 mm.

Sehingga volume cetakan / volume komposit yang digunakan adalah:

Vcetakan = Vcomposit = p x l x t

Vc = Volume cetakan / komposit

Apabila fraksi volum cetakan / komposit dan hasil perhitungannya telah

diketahui, maka dapat ditentukan prosentase volum resin dan volume

hardener, yaitu perbandingannya 1 : 1 .

Vm = 0,5 x Vc

Vc = Volume cetakan / komposit

Maka volume hardener adalah :

Vc = Volume cetakan / komposit

Setelah volum kedua bahan diketahui dan diukur, dicampur ke dalam

gelas ukur, diaduk merata secara perlahan sehingga tidak menimbulkan

gelembung udara. Kemudian setelah teraduk secara merata, dituang dalam

Setelah diratakan dengan bilah kaca, maka campuran bahan tadi

didiamkan ± 10 menit agar setiap bagian cetakan dapat terisi dengan baik /

penuh. Setelah itu bagian atas dari cetakan kita tutup secara perlahan

dengan menggunakan penutup yang terbuat dari bahan kaca.

Setelah ± 24 jam campuran resin dengan hardener tadi sudah

3.4.1.2. Benda Uji Matrik (Epoxy) Untuk Pengujian Impak

Langkah awal pembuatan benda uji matrik untuk pengujian impak

adalah menyiapkan cetakan yang sudah bersih dan telah diolesi pelapis

(MAA). Penggunaan pelapis sebaiknya benar-benar merata (tidak terlihat

guratan-guratan timbul) dan tidak terlalu banyak. Selanjutnya dilakukan

pengukuran volum resin dan volum hardener. Cetakan yang digunakan

berukuran 300 mm x 10 mm x 10 mm. Disesuaikan untuk keperluan

pengujian impak.

Sehingga volume cetakan / volume komposit yang digunakan adalah:

Vcetakan = Vcomposit = p x l x t

Vc = 100 % x Vc

= 1 x 30000 mm³

= 30000 mm³

= 30 cm³

= 30 ml

Dengan :

Vc = Volume cetakan / komposit

Apabila fraksi volum cetakan / komposit dan hasil perhitungannya telah

diketahui, maka dapat ditentukan prosentase volum resin dan volume

hardener, yaitu perbandingannya 1 : 1 .

Maka volume matrik / resin adalah :

Vm = 0,5 x Vc

Vc = Volume cetakan / komposit

Maka volume hardener adalah :

Vh = 0,5 x Vc

= 0,5 x ( 300 x 10 x 10 ) mm

= 15000 mm³

= 15 cm³

= 15 ml

Dengan :

Vh = Volume hardener

Vc = Volume cetakan / komposit

Setelah volum kedua bahan diketahui dan diukur, dicampur ke dalam

gelas ukur, diaduk merata secara perlahan sehingga tidak menimbulkan

gelembung udara. Kemudian setelah teraduk secara merata, dituang dalam

cetakan, dan diratakan menggunakan bilah kaca.

Setelah diratakan dengan bilah kaca, maka campuran bahan tadi

didiamkan ± 10 menit agar setiap bagian cetakan dapat terisi dengan baik /

penuh. Setelah itu bagian atas dari cetakan kita tutup secara perlahan

dengan menggunakan penutup yang terbuat dari bahan kaca.

Setelah ± 24 jam campuran resin dengan hardener tadi sudah

mengering dan siap dilepas. Biasanya proses pelepasan dari cetakan

dilakukan secara hatihati dengan menggunakan sekrap. Setelah bahan

dilepas dari cetakan maka bahan tersebut siap untuk dilakukan

3.4.2. Benda Uji Komposit

Langkah pertama dalam pembuatan benda uji komposit adalah menghitung

massa jenis (ρ) serat kapas widuri.

Adapun metode penghitungan massa jenis (ρ) serat kapas widuri adalah

sebagai berikut :

1. Menimbang massa serat kapas widuri dan dicatat.

2. Menimbang massa plastik dan dicatat.

3. Memasukkan serat kapas widuri tadi ke dalam plastik.

4. Memvakumkan plastik tadi yang telah dimasuki serat kapas widuri.

5. Memasukkan air kedalam gelas ukur dan dicatat volume air yang ada

didalamnya.

6. Memasukkan plastik saja ke dalam gelas ukur dan dicatat pertambahan

volume air yang naik dan dipakai sebagai volume plastik.

7. Memasukkan plastik yang telah dimasuki serat kapas widuri dan telah

divakumkan tadi ke dalam gelas ukur dan mencatat pertambahan

volume air (∆V) yang naik.

8. Pertambahan volume air yang naik tadi dicatat dan hasilnya dikurangi

volume plastik

9. Melakukan perhitungan dengan rumusan sebagai berikut:

∆V = pertambahan volume air

ρ rata-rata serat kapas widuri = 0,761 gr/ cm³.

3.4.2.1. Benda Uji Komposit Tanpa / Dengan Perendaman Serat

Langkah yang dilakukan untuk membuat benda uji komposit meliputi

benda uji komposit tanpa perendaman serat atau perendaman serat dengan

2,5% NaOH, 5% NaOH dan 7,5% NaOH adalah menghitung prosentase fraksi

volume serat kapas widuri, resin dan hardener berdasarkan volume cetakan.

Langkah-langkah perhitungannya adalah sebagai berikut :

a. Untuk pengujian tarik :

1. Menghitung volume cetakan.

Vcetakan = p x l x t

= 250 x 250 x 4

= 250.000 mm³

= 250 cm³

2. Menghitung fraksi volume serat kapas widuri, resin dan hardener.

Serat = 5 % x 250 cm³ x 0,761 gr / cm³

= 9,375 gram.

Resin + hardener = 95 % x 250 cm³

= 237,5 cm3

atau setara dengan 237,5 ml.

Karena perbandingan resin dan hardener adalah 1 : 1, maka

volume resin = 118,75 ml dan hardenernya = 118,75 ml.

b. Untuk pengujian impak :

1. Menghitung volume cetakan.

Vcetakan = p x l x t

= 300 x 10 x 10

= 30.000 mm³

= 30 cm³

2. Menghitung fraksi volume serat kapas widuri, resin dan hardener.

• Digunakan fraksi volume 5 % serat kapas widuri :

Serat = 5 % x 30 cm³ x 0.761 gr / cm³

= 1.125 gram

Resin + hardener = 95 % x 30 cm³

= 28,5 cm³

atau setara dengan 28,5 ml.

Karena perbandingan resin dan hardener adalah 1 : 1, maka

3.4.2.2. Mencetak Komposit Tanpa / Dengan Perendaman Serat

Adapun langkah-langkah dalam pencetakan komposit tanpa / dengan

perendaman serat adalah sebagai berikut :

a. Melapisi dinding dan dasar dan penutup cetakan dengan MAA, hal ini

dilakukan untuk memudahkan pelepasan benda dari cetakan.

b. Menyiapkan serat kapas widuri, resin dan hardener sesuai dengan

perhitungan yang didapat.

c. Mencampur resin dan hardener kedalam gelas ukur lalu mengaduknya

hingga menjadi homogen.

d. Memasukkan serat kapas widuri kedalam campuran resin dan hardener

dan mengaduknya dengan cepat sampai homogen. Pengadukan kurang

lebih lima menit.

e. Setelah selesai pengadukan maka bahan-bahan komposit tersebut siap

untuk dituangkan kedalam cetakan.

f. Setelah ± 24 jam, komposit telah kering dan dapat dilepas dari cetakan.

g. Pemotongan komposit sesuai dengan ukuran yang diinginkan dan

3.5. Metode Pengujian

3.5.1. Metode Pengujian Tarik

Pengujian tarik yang dilakukan adalah untuk mengetahui kekuatan tarik

dan regangan dari matrik, maupun komposit tanpa perendaman serat ataupun

dengan perendaman serat. Metode yang digunakan adalah :

1. Benda uji / specimen dipasang vertical, dijepit pada mesin uji tarik

(tensile testing machine)

2. Bagian atas mesin tetap (fix) sedangkan bagian bawah bergerak ke

bawah dengan kecepatan rendah (konstan).

3. Spesimen tertarik dan mengalami pertambahan panjang (_L)

4. Data pertambahan panjang dan beban dapat dilihat pada mesin.

5. Data dicatat dan digunakan untuk membuat diagram

tegangan-regangan.

3.5.2. Pengujian Impak / Kejut

Prinsip dasar pengujian impak adalah ayunan beban yang dikenakan pada

benda uji (spesimen). Energi yang diperlukan untuk mematahkan spesimen

dihitung langsung dari perbedaan energi potensial pendulum pada awal

(dijatuhkan) dan akhir (setelah menabrak spesimen). Untuk memastikan

3.6. Standard dan Ukuran

3.6.1. Standard dan Ukuran untuk Pengujian Tarik

3.6.1.1. Benda Uji Matrik

Standard pengujian benda uji matrik menggunakan standard ASTM D

638 dengan ukuran sebagai berikut :

Gambar 3.16 Standar dan Ukuran Untuk Pengujian Tarik Matrik

3.6.1.2. Benda Uji Komposit

Benda uji komposit menggunakan standar ASTM A 370. Ukurannya

adalah sebagai berikut.

Gambar 3.18 Standar dan Ukuran Untuk Pengujian Taik Komposit

3.6.2. Standard dan Ukuran untuk Pengujian Impak

3.6.2.1. Benda Uji Matrik

Ukuran benda uji / specimen berbentuk persegi panjang dengan

menggunakan standard ASTM A 370. Ukurannya adalah sebagai berikut :

Gambar 3.20 Standar dan UkuranUntuk Pengujian Impak Matrik

3.6.2.2. Benda Uji Komposit

Ukuran benda uji / specimen berbentuk persegi panjang dengan

menggunakan standard ASTM A 370. Ukurannya adalah sebagai berikut :

Gambar 3.22 Standar dan Ukuran Untuk Pengujian Impak Komposit

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

Dalam penelitian ini, dilakukan beberapa pengujian yaitu pengujian tarik untuk

mengetahui kekuatan tarik dan regangan sedangkan pada pengujian impak untuk

mengetahui ketahanan patah dan keuletan. Setelah dilakukan pengujian tarik dan

impak dilakukan foto mikro dan makro. Dari setiap konsentrasi NaOH yang

berbeda, dibuat benda uji yang berjumlah 5 (lima) spesimen. Jadi jumlah total

benda uji untuk pengujian tarik ada 25 spesimen, sedangkan jumlah total benda

uji untuk pengujian impak ada 25 spesimen. Hasil pengujian dan perhitungan

disajikan dalam bentuk tabel dan grafik, sedangkan analisis dalam bentuk tulisan.

4.1. Hasil Pengujian Impak

Pengujian yang dilakukan dengan menggunakan alat yaitu mesin uji impak

Charpy diperoleh hasil seperti di bawah ini sesuai dengan rumus yang ada :

Tabel 4.1 Hasil Pengujian Impak Resin Epoxy

SPESIMEN Lebar Tebal Luas α β

Energi Patah ( Joule )

Harga Keuletan ( Joule/mm² )

1 7,9 10,5 82,95 147 144 0,1558 0,00188

2 8,0 10,0 80,00 147 144 0,1558 0,00195

3 8,0 10,0 80,00 147 144 0,1558 0,00195

4 8,1 11,0 89,10 147 143,5 0,1829 0,00205

5 8,2 10,5 86,10 147 144 0,1558 0,00181

Tabel 4.2 Hasil Pengujian Impak Komposit Tanpa Perendaman Serat

SPESIMEN Lebar Tebal Luas α β

Energi Patah ( Joule )

Harga Keuletan ( Joule/mm² )

1 8,1 10,0 81,00 147 132 0,8910 0,011

2 7,9 10,0 79,00 147 132 0,8910 0,01128

3 8,1 10,5 85,05 147 134 0,7569 0,00889

4 8,1 9,5 76,95 147 134,5 0,7240 0,00941

5 8,0 10,0 80,00 147 133 0,8234 0,01029

Rata-Rata 8,04 10,0 80,40 147 133,1 0,8173 0,01017

Tabel 4.3 Hasil Pengujian Impak Komposit Serat (2,5% NaOH)

SPESIMEN Lebar Tebal Luas α β

Energi Patah ( Joule )

Harga Keuletan ( Joule/mm² )

1 8,1 10,0 81,00 147 130 1,029 0,01270

2 8,0 12,0 96,00 147 131 0,9597 0,00997

3 7,9 11,0 86,90 147 132 0,8910 0.01025

4 8,0 10,0 80,00 147 132 0,8910 0,01114

5 7,9 10,5 82,95 147 125 1,3932 0,01679

Rata-Rata 7,98 10,7 85,37 147 130 1,0328 0,01217

Tabel 4.4 Hasil Pengujian Impak Komposit Serat (5% NaOH)

SPESIMEN Lebar Tebal Luas α β

Energi Patah ( Joule )

Harga Keuletan ( Joule/mm² )

1 8,0 11,0 88,00 147 144 0,1558 0,00177

2 8,2 10,0 82,00 147 141,5 0,2946 0,00359

3 8,1 10,5 85,05 147 143 0,2104 0,00247

4 8,0 10,0 80,00 147 142,5 0,2382 0,00298

5 8,0 9,5 76,00 147 144,5 0,1290 0,00169

Tabel 4.5 Hasil Pengujian Impak Komposit Serat (7,5% NaOH)

SPESIMEN Lebar Tebal Luas α β

Energi Patah ( Joule )

Harga Keuletan ( Joule/mm² )

1 8,0 10,5 84,00 147 134,5 0,7240 0,00862

2 8,1 10,0 81,00 147 132 0,8910 0,011

3 7,9 9,5 75,05 147 138,5 0,4715 0,00628

4 7,9 10,5 82,95 147 136 0,6271 0,00756

5 8,0 11,5 92,00 147 133 0,8234 0,00895

Rata-Rata 7,98 10,4 83,00 147 134,8 0,7074 0,008482

Setelah semua perhitungan selesai, maka kita dapat menuliskan Tenaga Patah

rata dan Keuletan rata. Setelah itu dapat dibuat grafik Tenaga Patah

rata-rata dan Keuletan rata-rata-rata-rata. Untuk lebih jelasnya dapat dilihat pada table di bawah

ini.

Tabel 4.6 Energi Patah Rata-rata dan Keuletan Rata-rata

NO

3 2,5 % NaOH 1,0328 0,01217

4 5 % NaOH 0,2056 0,00250

Grafik 4.1.1.Energi Patah Rata-rata

Gambar 4.1 Grafik Energi Patah Rata-Rata

Dari hasil yang dapat dilihat pada table 4.1.6 di atas, matrik mempunyai Energi

patah rata-rata 0,5849 Joule dan keuletan rata-rata 0,007050 Joule/mm2, dari

gambar juga dapat dilihat bahwa matrik lebih getas dari komposit dimana harga

energi dan keuletannya lebih kecil dari komposit yang menggunakan serat sebagai

penguat, tetapi harga energi patah dan keuletan pada komposit tanpa perendaman

ataupun dengan perendaman NaOH relative sama. Hal ini menunjukkan bahwa

dengan perendaman ataupun tanpa perendaman NaOH harga energi patah dan

keuletan tidak akan terlalu berarti/berpengaruh apabila fraksi volume serat sama.

Tetapi apabila fraksi volume serat dibuat bervariasi maka hasil dari energi patah

dan keuletan pada komposit akan bervariasi juga. Ini mengindikasikan bahwa

fraksi volume serat sangat berpengaruh terhadap energi patah dan keuletan.

Semakin besar fraksi volume serat pada komposit maka akan semakin besar pula

kemampuan untuk menahan energi patah dan keuletan pada komposit itu sendiri.

Harga energi patah yang paling besar ada pada komposit dengan perendaman 2,5

% NaOH yaitu 1,0328 joule dan yang mempunyai keuletan paling besar ada pada

komposit dengan perendaman 2,5 % NaOH yaitu 0,01217 joule/mm². Ini

membuat komposit itu paling kuat menahan beban impak (beban kejut) dan

menunjukkan komposit tesebut paling ulet / liat (tough).

Kerusakan yang terjadi pada komposit setelah dilakukan uji impak tergolong

kerusakan jenis patah getas, karena patahan yang terjadi pada benda uji memiliki

patahan yang rata dan mempunyai permukaan mengkilap. Jenis patahan getas

yang terjadi pada komposit ini dapat disebabkan karena fraksi volume serat hanya

dominan dalam menentukan jenis patahan yang terjadi. Kerusakan yang terjadi

dalam uji impak dapat dilihat pada gambar di bawah ini.

Gambar 4.3 Patahan Pada Matrik

Gambar 4.4 Patahan Pada Komposit (Tanpa Perendaman)

Gambar 4.6 Patahan Pada Komposit (5 % NaOH)

Gambar 4.7 Patahan Pada Komposit (7,5 % NaOH)

4.2. Hasil Pengujian Tarik

Pengujian yang dilakukan dengan menggunakan alat yaitu mesin Uji Tarik.

Dalam penelitian dilakukan beberapa pengujian tarik secara terpisah yaitu

pengujian tarik untuk matrik pengikat dan komposit yang dihasilkan, ini

dilakukan untuk mengetahui beberapa sifat mekanik matrik pengikat dan

4.2.1. Hasil Pengujian Tarik Matrik Epoxy

Pengujian yang dilakukan dengan mesin uji tarik menghasilkan print-out

grafik hubungan beban-pertambahan panjang pada masing-masing benda uji,

contoh disajikan pada lampiran. Dengan pembacaan grafik beban

pertambahan panjang tersebut diperoleh beberapa sifat mekanis yang disajikan

dalam tabel di bawah ini :

Tabel 4.7 Sifat Mekanik Matrik Epoxy

NO Tebal

Dari pengujian tarik terhadap matrik pengikat, menunjukkan perpanjangan

yang cukup tinggi, matrik polimer dalam aplikasi komposit secara umum

dikenal dengan sifat regangan yang tinggi. Jika meninjau model kerusakan

matrik yang terjadi, model kerusakan yang terjadi cenderung berupa patah

getas sehingga matrik pengikat yang digunakan bersifat getas. Kerusakan yang

Gambar 4.8 Patah Pada Matrik

Grafik 4.2.1.1 Sifat Mekanis Matrik Epoxy

0

Gambar 4.9 Grafik Kekuatan Tarik dan Regangan Komposit

4.2.2. Hasil Pengujian Tarik Komposit

Pengujian yang dilakukan dengan menggunakan mesin Uji Tarik

disajikan dalam lampiran. Dari analisis grafik pengujian tarik diperoleh

beberapa sifat mekanik komposit yang ditunjukkan dalam tabel dan gambar

seperti di bawah ini.

Tabel 4.8 Sifat Mekanik Komposit Tanpa Perendaman Serat

NO Tebal

Tabel 4.9 Sifat Mekanik Komposit Perendaman Serat ( 2,5 % NaOH )

Tabel 4.10 Sifat Mekanik Komposit Perendaman Serat ( 5 % NaOH )

Tabel 4.11 Sifat Mekanik Komposit Perendaman Serat ( 7,5 % NaOH )

NO Tebal

Tabel 4.12 Kekuatan Tarik Dan Regangan Rata-Rata

Grafik 4.2.2.1 Kekuatan Tarik Rata-rataBenda Uji Komposit

Grafik Tegangan Tarik Rata-rata

Gambar 4.11 Grafik Tegangan Tarik Rata-Rata

Grafik 4.2.2.2 Regangan Rata-Rata Benda Uji

Komposit

Gambar 4.13 Grafik Regangan Rata-Rata

Dari hasil pengujian tarik komposit diatas, komposit dengan perendaman

NaOH ataupun tanpa perendaman NaOH mempunyai nilai kekuatan tarik

yang relatif sama, hanya komposit dengan tanpa perendaman NaOH yang

mempunyai harga kekuatan tarik tertinggi. Ini mengindikasikan bahwa

kecilnya variasi konsentrasi NaOH yang dilakukan untuk penelitian ini,

mengakibatkan proses perendaman serat kurang maksimal, sehingga hasil dari

kekuatan tarik dan regangan relatif sama. Di dalam grafik juga menunjukkan

bahwa kekuatan tarik dan regangan dari matrik lebih besar/tinggi daripada

komposit. Ini bisa disebabkan karena faktor serat dengan fraksi volume serat

dibawah 10% akan cenderung merusak/menurunkan kekuatan dari komposit

itu sendiri. Kerusakan yang disebabkan itu sendiri karena kecilnya prosentase

fraksi volume serat sehingga faktor matrik masih sangat dominan dalam

menentukan kekuatan dari komposit itu sendiri, dan juga kerusakan yang

dan adanya void pada komposit. Rendahnya kekuatan tarik komposit ini juga

dapat disebabkan oleh kurang meratanya serat pada saat pencetakan komposit

sehingga kekuatan komposit tidak merata pada setiap titik, dan juga karena

kurang baiknya ikatan antara serat dan matrik sehingga menimbulkan serat

lepas dari matrik (debounding failure).

Secara umum kerusakan yang terjadi pada komposit setelah dilakukan uji

tarik tergolong kerusakan jenis patah getas, karena patahan yang terjadi

cenderung tegak lurus terhadap arah pembebanan (rata). Kerusakan yang

terjadi pada komposit dapat dilihat pada gambar berikut ini.

Gambar 4.14 Patahan Pada Komposit ( Tanpa Perendaman )

Gambar 4.16 Patahan Pada Komposit ( 5 % NaOH )

Gambar 4.17 Patahan Pada Komposit ( 7,5 % NaOH )

Penyimpangan yang terjadi pada saat proses pembuatan komposit antara lain

disebabkan oleh hal-hal sebagai berikut:

1. Proses pembuatan benda uji

Benda uji dibuat secara manual dengan proses hand lay-up yang

sederhana sehingga hasil pencetakan kurang sempurna keseragaman dimensi

hasil pencetakan masih kurang bagus jika dibanding dengan hasil proses

fabrikasi.

Dalam proses pencetakan secara manual dengan proses hand lay-up

distribusi serat pada matrik pengikatnya tidak sepenuhnya homogen. Jumlah

serat pada seluruh bagian cetakan menyebabkan perbedaan penguatan pada

setiap bagian cetakan, sehingga pada bagian yang lemah kerusakan serat

komposit akan terjadi dan tampak bahwa distribusi serat tidak homogen

diseluruh bagian cetakan komposit.

3. Faktor pengujian dan pengambilan data

Faktor ini merupakan faktor teknis yang sulit dihadirkan dalam pengujian

yang disebabkan beberapa hal antara lain:

a) Kurang hati-hati dalam pemasangan benda uji kedalam mesin uji

tarik yang dapat mengakibatkan kerusakan awal pada benda uji yang

tidak dideteksi sebelum beban diberikan.

b) Pemasangan benda uji yang tidak lurus dengan arah penarikan pada

mesin uji tarik sehingga menimbulkan momen lengkung pada benda

uji. Hal ini mempengaruhi/menyebabkan patahan pada daerah dekat