PENGARUH PENAMBAHAN UDARA PANAS TERHADAP WAKTU

PENGERINGAN UBUR-UBUR MENGGUNAKAN METODE

PENGERINGAN BEKU VAKUM

Rekky Syaifuddin Pradiwa

Departemen Teknik Mesin, FT UI, Kampus UI Depok 16424 Indonesia [email protected]

Abstrak

Ubur-ubur (Aurella SP) mengandung Green Flourescent Protein (GFP) yang dapat digunakan untuk mendeteksi sel yang sedang memperbaiki DNA-nya yang rusak karena adanya substansi penyebab kanker . Material ini sangat sensitif terhadap panas.Pengeringan beku vakum adalah metode pengeringan yang terbaik untuk material sensitif terhadap panas, tetapi tidak hemat energi karena proses pengeringan yang relatif lama. Skripsi ini membahas efek penambahan udara panas sebagai usaha untuk mempercepat laju pengeringan material. Hasil penelitian membuktikan bahwa penambahan udara panas dapat mempercepat laju pengeringan.Udara panas di dapat dari pemanas udara yang terdapat pada sistem yang berlainan dengan sistem pengering beku vakum.Penambahan udara panas terbukti memangkas waktu pengeringan dari 22.717 jam menjadi 18.5 jam. Kata kunci : Pengeringan beku vakum, penambahan udara panas,laju pengeringan, waktu pengeringan.

1.

PENDAHULUAN

Ubur-ubur (Aurella SP) mengandung Green Flourescent Protein (GFP) yang dapat digunakan untuk mendeteksi sel yang sedang memperbaiki DNA-nya yang rusak karena adanya substansi penyebab kanker. Untuk mendukung studi ini maka diperlukan GFP dalam kualitas yang baik.

Protein adalah salah satu material yang sangat sensitif terhadap panas, maka daripada itu pengeringan konvensional kemungkinan dapat merusak kandungan protein dalam ubur-ubur. Salah satu metode pengeringan yang cocok untuk pengeringan ubur-ubur adalah metode pengeringan beku vakum.

Pengeringan beku vakum adalah metode pengeringan dimana material yang akan dikeringkan dikristalkan pada temperatur rendah dan kemudian tekanannya dikurangkan dengan cara dipompa vakum sehingga terjadi sublimasi secara langsung dari fasa padat menjadi fasa gas.

Proses pengeringan beku vakum terdiri dari tiga rangkaian tahap; tahap pembekuan, tahap pengeringan primer dan tahap pengeringan sekunder. Pada tahap pembekuan, material atau larutan didinginkan hingga semua bagiannya dalam kondisi membeku (dibawah triple point air). Pada tahap pengeringan primer pelarut yang telah beku dihilangkan melalui proses sublimasi, sublimasi didapat dari pemanasan material dibawah kondisi tekanan vakum(selalu dibawah titik triple point) untuk memaksa terjadinya sublimasi es, selama tahap ini hampir semua pelarut yang membeku tersublimasi. Tahap pengeringan sekunder dimulai pada akhir tahap pengeringan primer, air yang tidak ikut membeku (bound atau sorbed water) di desorbsi dengan

Meskipun unggul dalam kualitas produk namun salah satu kekurangan pengeringan beku vakum adalah besarnya daya yang dibutuhkan seiring dengan lamanya waktu pengeringan.

Salah satu cara untuk mempercepat waktu proses pengeringan adalah dengan jalan memberikan tambahan udara kering dan energi panas untuk mempercepat laju transfer panas dan massa.

2.

LANDASAN TEORI

Proses Pengeringan

Pengeringan secara umum menjelaskan proses penghilangan kandungan air pada suatu material menggunakan pemanfaatan panas yang terkontrol. Kandungan air yang terikat secara kimiawi dalam material, merupakan unsur pokok material dan merupakan bagian integral dari material dan dalam banyak kasus tidak diperhitungkan dalam penghitungan rasio kelembaban (moisture ratio) disebut air hidrasi (water of hidration).Air yang terikat secara longgar pada material dan menghasilkan tekanan uap kurang dari tekanan uap air murni disebut air ikatan (bound water), sedangkan air selebihnya yang tekanan uapnya sama dengan tekanan uap air murni disebut air bebas (unbound/free water).

Perilaku pengeringan dapat dikarakteristikkan dengan jalan menghitung perubahan rasio kelembaban (Moisture Ratio) material sebagai sebuah fungsi waktu. Metode yang digunakan adalah metode perbedaan kelembaban, metode penimbangan kontinyu, dan metode penimbangan berselang waktu [9].

Gambar 1 Kurva laju pengeringan, kondisi pengeringan konstan

Sumber :Arun S Mujumdar Principles, Classification, and Selection of Dryers, In Handbook of Industrial Drying, Arun S Mujumdar.

Gambar 1 memperlihatkan kurva laju pengeringan pada material higroskopis. Material yang mengandung air mempunyai perilaku yang berbeda pada saat pengeringan tergantung pada kadar air yang ada. Selama tahap pertama pengeringan, laju pengeringannya adalah konstan. Penguapan dimulai dari permukaan material, penyusutan dapat terjadi pada proses ini karena air bergerak menuju permukaan material, pada akhir tahap ini air telah dipindahkan dari dalam material menuju permukaan oleh gaya kapilar air dan laju pengeringan masih konstan. Pada akhir tahap pertama pengeringan ini kandungan air akan mencapai kondisi kritisnya, lapisan film di permukaan material akan menipis karena adanya proses evaporasi oleh tahap kedua pengeringan (tahap pertama falling rate period). Pada tahap kedua pengeringan lapisan film pada permukaan material akan terevaporasi seluruhnya. Pada tahap ketiga pengeringan ( tahap kedua falling rate period) air bergerak melalui lapisan solid material dikarenakan perbedaan konsentrasi antara bagian yang dalam material dengan bagian permukaannya.

Tahap sublimasi biasanya adalah tahap paling lama dalam keseluruhan tahap pengeringan beku vakum, maka dari pada itu untuk mengembangkan proses pengeringan beku vakum yang lebih ekonomis, sangatlah penting untuk mempersingkat waktu tahap sublimasi [10-11]

3.

METODOLOGI PENGUJIAN

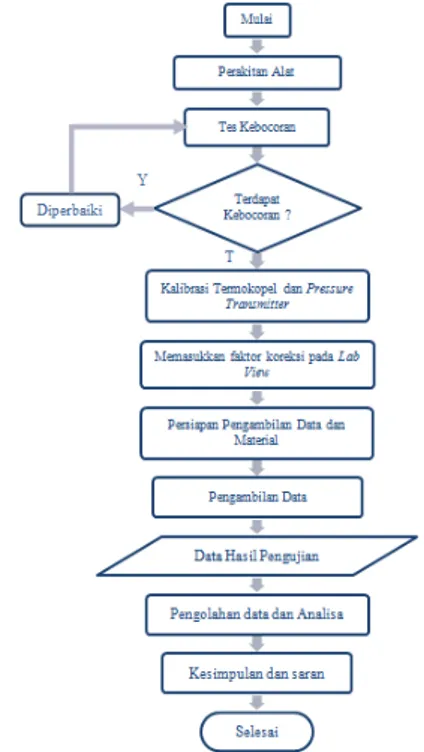

Gambar 2 Skema pengering beku vakum Untuk tahapan pengujiannya sesuai dengan diagram alir berikut ini.

Persiapan Material Uji

Benda uji yang akan digunakan dalam pengujian ini adalah ubur- ubur (Aurella Sp.) . Ubur- ubur memiliki kandungan moisture sebesar 95,6 % dalam 50 g massa spesimen. Namun tidak semua bagian dari ubur- ubur dapat dimanfaatkan. Bagian yang dimanfaatkan dari ubur- ubur adalah tentakelnya. Tentakel tersebut dipotong kemudian dipisahkan ke dalam beberapa toples plastik kecil sebanyak 50 g untuk kemudian diblender. Maksud pemisahan tersebut adalah untuk memastikan jumlah kandungan air yang terkandung dalam tiap material yang digunakan untuk pengujian sama banyaknya.Agar tahan lama, toples berisi ubur- ubur tersebut disimpan di dalam freezer.

Variasi Pengujian

Seperti yang telah dijelaskan sebelumnya, variasi diambil menjadi dua variable, berikut adalah tabel variasi percobaan :

Tabel 1 Variasi Pengujian Data

Pengambilan data terbagi menjadi dua variable, yaitu dengan menambahkan udara panas dan tanpa perlakuan udara panas. Untuk pengambilan data dengan memberikan udara panas, air flow meter di buka sehingga udara dari heater akan mengalir menuju chamber material melalui pipa kapiler, kemudian udara tersebut masuk ke dalam ruang pengering hingga pada akhirnya menuju coldtrap dan pompa vakum.

Untuk pengujian tanpa penambahan udara panas maka air flow meter dan heater dimatikan, sehingga tidak ada udara yang masuk ke chamber material.

Prosedur Pengambilan Data

Langkah- langkah pengambilan data pada penelitian ini adalah sebagai berikut: 1. Menyiapkan benda uji

2. Menyalakan software LabView

3. Menghubungkan alat- alat ukur digital seperti thermocouple dan pressure transmitter ke DAQ National Instrument 4. Meletakkan benda uji ke dalam ruang

material dan kemudian ditutup

5. Menyalakan sistem HS hingga evaporatornya mencapai suhu minimum 6. Menyalakan sistem LS

7. Mengatur needle valve kedua sistem hingga didapat suhu evaporator LS yang paling optimal

8. Menyalakan pompa vakum

9. Percobaan selesai ketika suhu material sudah sama dengan suhu lingkungan (ruang material)

10. Mematikan pompa vakum dan sistem refrijerasi.

4.

HASIL DAN ANALISA

5. Analisa temperatur pada variasi 1 dan variasi 2 terhadap waktu

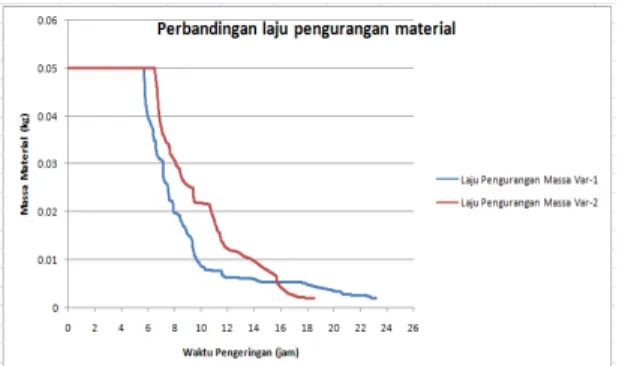

Gambar 4 Perbandingan antara variasi 1 dengan variasi 2 terhadap waktu

Pada variasi 1 terlihat bahwa pengeringan membutuhkan waktu total selama 22.7 jam, waktu pembekuan selama 6.18 jam. Pada variasi 2 waktu total pengeringannya adalah 18.5 jam, dan lama waktu pembekuannya adalah 6.3 jam. Dari sini dapat disimpulkan bahwa variasi 2 mempunyai waktu total pengeringan yang lebih cepat daripada variasi 1, sedangkan waktu pembekuannya adalah relatif sama. Hal ini mungkin disebabkan karena penambahan udara panas dilakukan hanya setelah keseluruhan material mengkristal, sehingga dengan parameter yang sama maka waktu pembekuan juga relatif sama.

Pada perbandingan variasi 1 dan variasi 2 terlihat bahwa proses pengeringan primer variasi 1 lebih pendek daripada variasi 2. Ini yang menyebabkan total waktu pengeringan variasi 1 lebih cepat daripada total waktu pengeringan material 2.

Pada variasi 1 laju masa tersublimasi rata-ratanya adalah sebesar 0.0458 gram/menit sedangkan pada variasi 2 laju massa tersublimasi rata-ratanya adalah sebesar 0.0667 gram/menit.

No Variasi Keterangan

1. Heater & Air Flow meter

Heater Off-Air Flow meter Off 2. Heater & Air

Flow meter

Heater On- Air Flow meter On

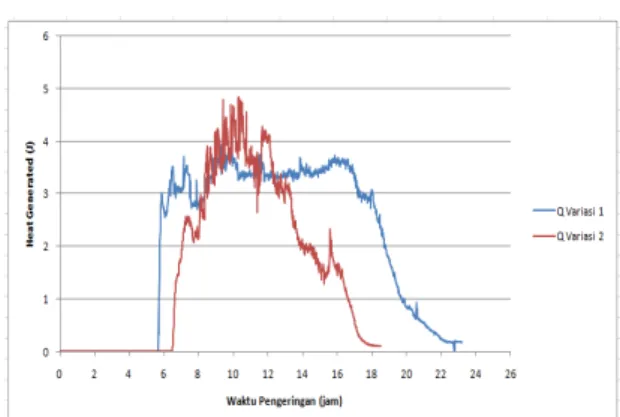

Analisa panas yang dihasilkan pada variasi 1 dan variasi 2 terhadap tekanan

Gambar 5 Plot data panas yang dihasilkan pada variasi 1 dan variasi 2

Pada variasi 1, material mulai divakum ketika keseluruhan material telah benar-benar mengkristal, hal ini dicapai dengan cara membiarkan material dalam temperatur di bawah titik bekunya untuk beberapa waktu, hal ini diperkuat dengan pengamatan secara langsung terhadap material.

Sama halnya dengan variasi 1, pada variasi 2 vakum dinyalakan setelah yakin semua bagian material mengkristal.

Gambar 6 Material uji mengkristal Setelah yakin semua bagian material mengkristal maka vakum dinyalakan dan dipastikan tekanan ruang material harus dibawah tekanan air pada triple point (6.1 mbar), pada variasi 1 lama penvakuman adalah 16.6 jam sedangkan pada variasi 2 lama penvakuman adalah 12.1 jam.

Analisa moisture content material

Kandungan air pada ubur- ubur adalah 95,6 % dalam 50 g massa ubur- ubur (Uji kandungan air Pusat Penelitian Sumberdaya Hayati dan Bioteknologi IPB, Juni 2011 ), artinya material kering atau produk yang dihasilkan seharusnya mempunyai massa sebesar 2,2 g.

Pada percobaan tanpa pemberian udara panas, massa ubur-ubur adalah sebagai berikut :

Variasi 1 Massa Awal : 50 g Massa Akhir : 1,34 g

Artinya masa yang hilang dari percobaan ini sebesar 0,86 g.

Variasi 2 Massa Awal : 50 g Massa Akhir : 1,2 g

Artinya masa yang hilang dari percobaan ini sebesar 1 g.

Dengan berat material sebelum dikeringkan sama, hasil akhir pengeringan variasi 2 lebih sedikit dibandingkan dengan variasi 1, ini mungkin disebabkan variasi 2 kandungan airnya lebih sedikit daripada variasi 1. Hal ini bisa disebabkan variasi 2 mempunyai laju perpindahan massa yang lebih besar daripada variasi 1. Penentuan keringnya material pada penelitian ini dilakukan dengan pengecekan manual dan membandingkan temperatur material dengan temperatur ruang. Jika temperatur material sudah sama dengan temperatur ruangan material maka material dianggap kering.

Hasil akhir material kurang optimal karena ada sebagian kecil material yang menempel pada wadah.

Gambar 8 Material akhir variasi 2

6.

KESIMPULAN DAN SARAN

Kesimpulan

Setelah dilakukan analisis dari data yang diperoleh, maka dapat diambil kesimpulan sebagai berikut :

1 Pengeringan freeze vacuum drying melalui tiga fase yaitu dari fase cair ke fase padat, dan kemudian ke fase gas.

2 Waktu pembekuan material berkisar antara 5 – 6.3 jam dengan menggunakan sistem refrigerasi cascade.

3 Waktu pengeringan total untuk variasi 1 adalah 22.7 jam, sedangka waktu pengeringan total variasi 2 adalah 18.5 jam.

4 Penurunan tekanan ruang dapat menurunkan temperatur material.

5 Proses pengeringan terjadi akibat proses penyubliman pada tekanan dibawah 6,11 mbar. 6 Tekanan ruang yang lebih rendah berdampak terhadap waktu sublimasi yang lebih cepat dikarenakan saat awal sublimasi lebih cepat terjadi.

7 Laju sublimasi massa percobaan tanpa penambahan udara sebesar 4.54 x 10-2 gram/menit dengan kalor sublimasi total 2728.879 joule sedangkan untuk laju sublimasi untuk penambahan udara panas sebesar 6.67 x 10-2 gram/menit dengan kalor sublimasi total 1719.46 joule.

8 Proses pengeringan ubur-ubur menggunakan metode pengeringan beku vakum dengan variasi penambahan udara mempunyai waktu pengeringan yang lebih cepat dibandingkan dengan pengeringan dengan metode yang sama tanpa menggunakan udara tambahan.

Saran

Adapun beberapa saran yang dapat diberikan penulis untuk kemajuan dan perbaikan ke depannya adalah sebagai berikut:

1. Isolasi panas pada chamber material dan cold trap harus lebih sempurna, hal

ini sangat berpengaruh pada lama waktu pembekuan.

2. Alat expansi pada kedua sistem refrijerasi diganti dari menggunakan needle valve menjadi TXV untuk menjamin keseragaman temperatur yang dihasilkan.

UCAPAN TERIMA KASIH

Terima kasih kepada Dr. Ir. Engkos A. Kosasih MT, selaku dosen pembimbing yang sudah meluangkan waktu memberikan pengarahan, diskusi dan bimbingan, Pak Yulianto yang telah ikut membantu dan membimbing dalam menyelesaikan alat uji, serta seluruh teman-teman satu bimbingan skripsi; Arif Hermanza, Ferry I.S,

DAFTAR RUJUKAN

[1] J. Nastaj, B. Ambro_ zek, Modeling of vacuum desorption of multicomponent moisture in freeze drying, Trans. Porous Media 66 (2007) 201–218.

[2] J.H. Nam, C.S. Song, Numerical simulation of conjugate heat and mass transfer during multi-dimensional freeze drying of slab-shaped food products, Int. J. Heat Mass Transfer 50 (23–24) (2007) 4891–4900.

[3] J. Nastaj, A parabolic cylindrical Stefan problem in vacuum freeze drying of

random solids, Int. Commun. Heat Mass Transfer 30 (1) (2003) 93–104.

[4] J. Nastaj, B. Ambro_ zek, Modeling of vacuum desorption in freeze-drying

process, Drying Technol. 23 (8) (2005) 1693– 1709.

[5] W.W. Rothmayr, Basic knowledge of freeze drying, in: S.A. Goldblith, L. Rey, W.W. Rothmayr (Eds.), Freeze-drying and Advanced Food Technology, Academic Press, London, 1975 (Chapter 15).

[6] Y.C. Fey, M.A. Boles, Analytical study of vacuum-sublimation in an initially partially filled frozen porous medium with recondensation, Int. J. Heat Mass

Transfer 31 (1988) 1645–1653.

[7] A.I. Liapis, H. Sadikoglu, Mathematical modelling of the primary and secondary drying stages of bulk solution freeze-drying in trays: parameter estimation and model discrimination by comparison of theoretical results with experimental

data, Drying Technol. 15 (3,4) (1997) 791–810. [8] A.I. Liapis, R. Bruttini, H. Sadikoglu, Optimal control of the primary and

secondary drying stages of the freeze drying of pharmaceuticals in vials, in:Proceedings of the 12th IDS, 2000, pp. 115–124.

[9] George-Wilhelm Oetjen, Peter Haseley, 2004. Freeze Drying Second Edition, Completely Revised and Extended Edition. WILEY-VCH Verlag GmbH&Co. KGaA, Weinheim ISBN: 978-3-527-30620-6.

[10]Nail, S. and Gatlin, L., 1993, Freeze drying: principles and practice, In Avis, A., Lieberman, A., & Lachman, L. (Eds.), Pharmaceutical Dosage Forms (Marcel Dekker, New York), pp. 163–333.

[11] Xiang, J., 2004, Investigation of freeze-drying sublimation rates using a freeze-freeze-drying microbalance technique. International Journal of Pharmaceutics, 279: 95–105.

DAFTAR PUSTAKA

1. S. Litvin, C. H. Mannheim & J. Miltz, 1997. Dehydration of Carrots by a Combinsation of Freeze Drying, Microwave Heating and Air or Vacuum Drying. Journal of Food Engineering 36 (1908) 103- 111.

2. Maswan, Achmad, 2012. Model Simulasi Pengeringan Beku Vakum dengan Kombinasi Pembekuan Internal dan Pemanfaatan Panas Buang Kondenser. 3. http://thermo.sdsu.edu/testhome/Test/solve/b

asics/tables/tablesPC/TSatH2OicO.html

4. ASHRAE Handbook, 2009, Fundamentals (SI), American Society of Heating, Refrigerating, and Air-Conditioning Engineer, Atlanta, Georgia.

5. ASHRAE Handbook, 2006, Refrigeration (SI), American Society of Heating, Refrigerating, and Air-Conditioning Engineer, Atlanta, Georgia.

6. Cengel, Y. A., & Boles, M. A. (2005). Thermodynamics–an engineering approach (5th ed.). New York: McGraw-Hill Companies

7. Engkos A. Kosasih, M. Idrus Alhamid, Nasruddin, 2011,Pengembangan Mesin Pengeringan Beku Vakum Compact dengan Kombinasi Pembekuan Internal,Laporan Akhir Hibah Riset Strategis Nasional. 8. Incropera, DeWitt, Bergman, Lavine.

Fundamentals of Heat and Mass Transfer, sixth edition.

9. Holman J.P, 2010. Heat Transfer, tenth edition.

10. Andreas, L Edgar. New estimates for the sublimation rate for ice on the Moon 11. Pikal MJ, 2002. Freeze drying.