BAB II

TINJAUAN PUSTAKA

BajaBaja merupakan campuran logam yang mengandung besi sebagai penyusun utamanya dengan kandungan unsur karbon (C) kurang dari 2%. Jika karbonnya lebih dari 2%, maka campuran logam tersebut disebut sebagai cast iron. Baja terdapat dalam 90 % dari struktur material yang telah dibuat.2

Kinerja dari baja tergantung pada sifat-sifat yang terkait dengan mikrostrukturnya yang dihasilkan dari berbagai tahapan fasa makroskopik dengan komposisi dan kondisi olahan tertentu.3 Karbon sangat berhubungan dengan perubahan sifat pada baja. Umumnya kadar karbon dibuat rendah pada baja yang memerlukan keuletan (ductility) tinggi, ketangguhan ( tough-ness) tinggi, dan pengelasan (weldability) yang baik, tetapi kadar karbon diper-tahankan pada tingkat yang lebih tinggi pada baja yang membutuhkan kekuatan (strength) tinggi, kekerasan (hardness) tinggi, ketahanan lelah (fatigue resistance), dan ketahanan aus (wear resistance).3

Gambar 2.1 di berikut menunjukkan grafik kekerasan sebagai fungsi dari kandungan karbon untuk beberapa jenis mikrostruktur dalam baja.

Gambar 2.1 Kekerasan sebagai fungsi dari kandungan karbon4

Kekerasan (hardness) telah dihitung dan secara umum berbanding lurus dengan kekuatan (strength) dan berbanding terbalik dengan daktilitas (ductility) dan ketangguhan (toughness).

Baja juga mengandung banyak unsur tambahan yang mengisi batas-batas fasa besi-karbon. Unsur-unsur seperti mangan dan nikel merupakan penyetabil austenit, yang menurunkan temperatur kritis. Unsur-unsur seperti silikon, krom, dan molibdenum merupakan penyetabil ferit dan pembentuk karbida, yang meningkatkan temperatur kritis dan menyusutkan fasa austenit. Unsur-unsur yang lain seperti titanium, niobium, dan vanadium, bisa memicu dispersi dari nitrida, karbida, dan karbonitirida yang bergantung-temperatur dalam austenit.5

Jenis baja dibagi menjadi dua, yaitu

plain carbon steel dan alloy steel. Plain carbon steel adalah campuran logam dari besi dan karbon yang juga mengandung mangan dan beberapa unsur residu. Unsur residu ini berasal dari sisa material yang digunakan dalam proses produksi. Berdasarkan The American Iron and Steel

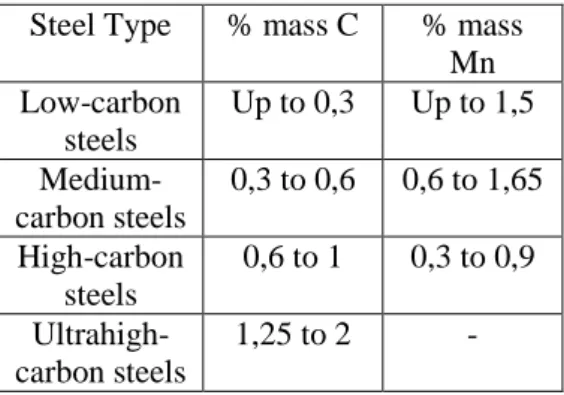

Institute (AISI), kandungan mangan

maksimum adalah 1,65%, Si kurang dari 0,6%, dan Cu kurang dari 0,6%. Semakin kecil kandungan oksida, sulfida, dan silikat, semakin bersih baja tersebut. Baja diproduksi melalui proses peleburan dan pemadatan menjadi suatu bentuk batangan.6 Persentase komposisi penyusun baja plain carbon steel dapat dilihat pada Tabel 1 berikut.

Tabel 1. Perbedaan komposisi pada plain carbon steel.7

Steel Type % mass C % mass Mn Low-carbon steels Up to 0,3 Up to 1,5 Medium-carbon steels 0,3 to 0,6 0,6 to 1,65 High-carbon steels 0,6 to 1 0,3 to 0,9 Ultrahigh-carbon steels 1,25 to 2 -

Plain carbon steel hanya memiliki unsur tambahan Mn, S, dan P, sedangkan

Alloy Steel memiliki lebih banyak unsur lain yang ditambahkan. Alloy Steel

dikelompokkan berdasarkan keperluannya (Contoh: stainless steel), berdasarkan penggunaannya (Contoh: tool steel) atau berdasar pengaruh panasnya (Contoh:

maraging steels).

Transformasi Struktur Baja

Pada pemanasan sepotong besi murni dari temperatur ruang hingga titik lelehnya, terdapat beberapa transformasi kristal yang terjadi. Ketika besi berubah dari satu bentuk kristal ke bentuk yang lainnya, temperatur relatif tetap hingga terjadi perubahan bentuk. Kalor yang dibutuhkan disebut kalor laten. Dua bentuk kristal tersebut adalah ferrit dan austenit.

Ferrite α-iron memiliki struktur kristal BCC, stabil pada suhu di bawah 911oC, dan ferrite δ-iron di atas 1392 oC hingga titik lelehnya. Austenite, yang disebut sebagai γ-iron, memiliki sturktur kristal FCC, stabil antara 911oC hingga 1392 oC.8

Susunan atom dalam logam berbentuk tiga dimensi yang sering disebut struktur kristal. Pada besi, terlihat kubus yang tersusun vertikal maupun horizontal. Sudut-sudut kubus ditempati oleh satu atom, dan setiap sudut atom berhubungan dengan delapan kubus. Unsur paling penting dalam pembuatan baja adalah karbon. Pada temperatur ruang, komposisi karbon pada alfa-iron sangat sedikit. Karbon yang bergabung dengan karbida besi, disebut cementite, Fe3C. Karbida besi bergabung dengan ferit membentuk pearlite, dengan kandungan karbon berkisar antara 0,80%. Logam yang mengandung karbon sebanyak 0,80% disebut eutectoid.9

Pearlite adalah mikrostruktur yang terbentuk dari austenit selama proses pendinginan baja. Selama proses pembentukan pearlit, selain difusi atom karbon, atom besi juga berpindah antara

austenite dan pearlite. Transfer atom besi ini penting dalam menyelesaikan perubahan austenite, ferrite, dan cementite. Pada temperatur kritis yang rendah, difusi atom ini tidak mungkin terjadi, dan atom besi menyelesaikan perubahan struktur kristalnya dengan pemindahan kooperatif. Hasil mekanisme transformasi ini adalah tipe mikrostruktur bainite. Mikrostruktur lain dalam baja adalah martensite, martensite adalah fasa yang paling mempengaruhi kekerasan (hardness) dan kekuatan (strength) dari baja. Transformasi martensite tanpa diikuti difusi dan muncul selama proses pendinginan dengan kecepatan tinggi untuk menekan difusi dari transformasi

autenite menjadi ferrite, pearlite, dan

bainite. Baik atom besi maupun atom karbon tidak dapat berdifusi.10

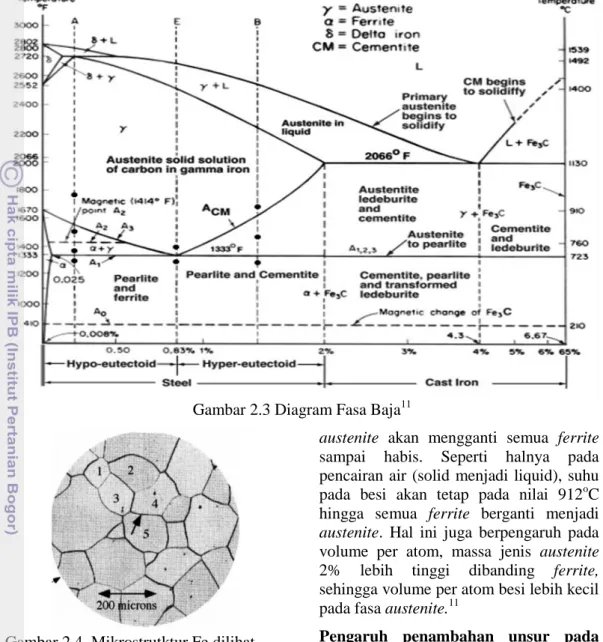

Secara umum, terbentuknya beberapa mikrostruktur di atas, dapat dilihat pada Gambar 2.2. Fasa kristal baja dipengaruhi oleh komposisi karbon dan temperaturnya, ini terlihat pada diagram fasa (Gambar 2.3)

Gambar 2.2 Jenis-jenis mikrostruktur baja terbentuk melalui proses pendinginan10

Gambar 2.3 Diagram Fasa Baja11

Gambar 2.4 Mikrostrutktur Fe dilihat dengan mikroskop optik (100x)11

Untuk melihat struktur besi secara mikro. Perlu dilakukan teknik metalografi pada sampel. Setelah melalui proses

polishing dan eching, sampel dilihat dengan mikroskop optik hingga perbesaran 100x, seperti pada Gambar 2.4 di atas. Area yang diberi nomor 1 sampai 5 disebut dengan butir besi. Batas antara nomor 4 dan 5 (ditunjukkan tanda panah) disebut batas butir.

Ketika besi ferrite dipanaskan hingga mencapai 912oC, rangkaian butir ferrite

berubah menjadi rangkaian baru butir

austenite. Pertama, perubahan terjadi pada batas butir. Kedua, pertumbuhan butir

austenite akan mengganti semua ferrite

sampai habis. Seperti halnya pada pencairan air (solid menjadi liquid), suhu pada besi akan tetap pada nilai 912oC hingga semua ferrite berganti menjadi

austenite. Hal ini juga berpengaruh pada volume per atom, massa jenis austenite

2% lebih tinggi dibanding ferrite,

sehingga volume per atom besi lebih kecil pada fasa austenite.11

Pengaruh penambahan unsur pada baja

Berikut ini adalah beberapa macam unsur yang berpengaruh pada sifa baja.12

1. Karbon

Karbon ditambahkan pada besi untuk mendapatkan baja. Pengaruh pemberian karbon pada besi lebih besar dibandingkan dengan unsur lain. Penambahan lebih banyak karbon pada besi (hingga nilai kelarutan besi) menghasilkan lebih banyak distorsi pada kisi kristal dan menghasilkan kekuatan mekanik yang lebih tinggi. Kelarutan dari karbon berpengaruh negatif pada karakteristik besi yang lain, yaitu keuletan (ductility). α-iron menjadi

4 4

sangat lembut, ketika lebih banyak karbon yang ditambahkan, kekuatan mekanik lebih besar, tapi elastisitas-nya semakin berkurang. Lebih banyak karbon juga menjadi masalah ketika proses pengelasan.

2. Mangan

Mangan berguna untuk meningkatkan kualitas permukaan pada semua rentang unsur karbon dan terutama pada baja teresulfurisasi. Mangan meningkat-kan strength dan hardness, namun dalam taraf yang lebih rendah dari karbon. Peningkatan kekuatan ter-gantung pada kandungan karbon. Mangan memberi pengaruh cukup besar pada sifat hardenability baja. 3. Fosfor

Fosfor meningkatkan strength

dan hardness namun mengurangi

keuletan dari baja. Fosfor yang semakin banyak biasanya dipakai pada baja free-machining kandungan karbon rendah.

4. Sulfur

Kandungan sulfur dapat mengurangi keuletan. Unsur ini sangat menggangu kualitas per-mukaan, terutama pada baja kan-dungan karbon rendah dan mangan rendah. Kandungan sulfur biasanya diatur pada taraf rendah.

5. Silikon

Silikon adalah salah satu dari deoksidator utama dalam pembuatan baja sehingga jumlah kandungan silikon bergantung pada jenis bajanya. Pada baja karbon rendah, silicon umumnya merusak kualitas permukaan.

6. Tembaga

Tembaga dalam jumlah yang cukup banyak dapat merusak baja. Tembaga dapat merusak kualitas permukaan dan memperburuk ke-rusakan yang menempel pada baja tersulfurisasi. Tembaga meningkat-kan sifat tahan korosi atmosferik bila kandungannya melampaui 0.20%.

7. Timah

Timah terkadang ditambahkan pada baja untuk meningkatkan karakteristik mekaniknya. Penam-bahan ini dalam rentang 0,15 s.d. 0,35%.

8. Boron

Boron ditambahkan pada baja untuk meningkatkan hardenability. Baja boron-treated dibuat dengan kandungan boron antara 0.0005 dan 0.003%. Penambahan boron paling efektif pada baja karbon rendah. 9. Khrom

Khrom umumnya ditambahkan pada baja untuk meningkatkan sifat tahan karat dan tahan oksidasi serta untuk meningkatkan ketahanan abrasif pada komposisi karbon tinggi. Khrom adalah pembentuk karbida yang kuat. Sebagai unsur pengeras, khrom sering digunakan dengan unsur penggetas seperti nikel untuk menghasilkan sifat mekanis yang handal. Pada temperatur yang lebih tinggi, khrom mampu meningkatkan strength dari baja. Secara umum, khrom ditambahkan bersama dengan molibdenum. 10. Nikel

Nikel adalah penguat ferit (ferrite strengthener). Nikel tidak membentuk karbida pada baja, namun tetap larut dalam ferit, sehingga mampu menguatkan dan menggetaskan fasa ferit. Bersama dengan khrom, nikel meningkatkan kekerasan dari baja.

11. Molibdenum

Molibdenum ditambahkan pada baja pada taraf 0,1 hingga 1%. Molibdenum mampu meningkatkan kekuatan dari baja paduan rendah pada temperatur yang semakin tinggi.

12. Niobium

Penambahan sejumlah kecil Niobium dapat secara signifikan meningkatkan kekuatandari baja.

13. Aluminium

Aluminium banyak digunakan sebagai deoksidator untuk mengendalikan pertumbuhan butir austenit pada baja, sehingga sering ditambahkan untuk mengatur ukuran butir (grain). Aluminium adalah paduan yang paling efektif dalam mengendalikan pertumbuhan butir pada baja.

14. Titanium dan Zirconium

Pengaruh dari penambahan titanium mirip dengan niobium. Zirkonium juga dapat ditambahkan untuk meningkatkan karakteristik inklusi, terutama inklusi sulfida, untuk meningkatkan keuletan pada arah transversal.

Baja berbentuk pipa (Steel Tubular Product)

Steel tubular product adalah istilah yang digunakan untuk menunjukkan produk baja yang berrongga. Pada umumnya produk ini berbentuk silinder

dan berguna untuk mengalirkan fluida. Dua jenis steel tubular adalah pipa dan tabung. Jenis pipa yang digunakan untuk mengalirkan minyak atau gas disebut dengan pipeline. Berdasarkan American Petroleum Institute (API), jenis baja

seamless yang tepat digunakan dalam

industri minyak adalah jenis baja 5L.13 Komposisi kimia baja 5L dapat dilihat pada Tabel 2.

Selain API, organisasi internasional lain yang memiliki standar baja adalah SAE (Society of Automotive Engineers). Organisasi ini berisi ilmuwan-ilmuwan yang bergerak dalam bidang industri otomotif. SAE Steel Grade adalah spesifikasi baja standard, ditunjukkan oleh empat digit angka yang menunjukkan komposisi kimia pembentuknya. Contoh dari baja standard SAE adalah SAE 1513. Komposisi kimianya dapat dilihat pada Tabel 3.

Tabel 2. Komposisi kima baja API 5L seamless13

Spesifikasi Proses

Pembuatan Pipa Grade

Komposisi (%berat) C Mn P S Si 5L Seamless A25, class I 0,21 0,03-0,60 0,045 0,0 6 .. A25, class II 0,21 0,03-0,60 0,045-0,08 0,0 6 .. A 0,22 0,9 0,04 0,0 5 .. B 0,27 1,15 0,04 0,0 5 ..

Tabel 3. Komposisi kimia baja SAE 1513

Unsur % Berat Fe 98 Mn 1,00 – 1,35 Si 0,1 – 0,35 C 0,16 Al 0,015 - 0,06 P 0,04 S 0,04 Korosi

Kata korosi digunakan untuk menunjukkan kerusakan pada permukaan

material atau logam pada lingkungan yang relatif buruk. Korosi merupakan proses oksidasi yang terjadi secara kimia ketika logam melepas elektron ke lingkungan. Lingkungan yang dimaksud adalah dalam keadaan cair (liquid), gas, atau soil-liquid. Lingkungan tersebut disebut elektrolit karena memiliki nilai konduktivitas untuk transfer elektron.14

Larutan elektrolit mengandung ion postif dan ion negatif yang disebut dengan kation dan anion. Proses korosi membutuhkan paling sedikit dua reaksi kimia yang harus terjadi pada lingkungan korosif. Reaksi tesebut diklasifikasikan 6

sebagai reaksi anoda dan reaksi katoda. Jika kedua reaksi tersebut terajadi, permukaan logam menjadi rusak. Berikut ini adalah contoh reaksi korosi pada baja.14

Anoda : Fe Fe2+ + 2e

-Katoda : 2H2O + 2e- H2 + 2OH Fe + 2H2O Fe(OH)2 + H2 Beberapa jenis korosi yang sering terjadi adalah general corrosion, galvanic corrosion, crevice corrosion, pitting corrosion, erosion corrosion, stress-corrosion cracking, stress-corrosion fatigue,

dan microbiological corrosion.

General Corrosion

General Corrosion diartikan sebagai serangan korosif yang didominasi oleh penipisan secara seragam tanpa adanya serangan pada tempat tertentu. Menipisnya permukaan dapat dilihat seperti pada Gambar 2.5 di bawah. Atap seng adalah contoh material yang mudah terkena serangan General Corrosion, sedangkan material pasif seperti stainless steel, atau logam nickel-chromium hanya mendapat serangan pada tempat tertentu (localized attack).15

Thicknes is reduced uniformly

Gambar 2.5 General Corrosion pada logam

Galvanic Corrosion

Galvanic Corrosion terjadi pada dua logam yang memiliki beda potensial listrik (logam berbeda jenis) terhubung secara fisik satu sama lain dan terletak dalam medium yang terkonduksi listrik. Arus listrik dapat menarik elektron keluar dari salah satu logam, yang akan menjadikannya sebagai anode. Hal ini akan mempercepat terjadinya korosi pada anode. Logam yang lainnya, sebagai katode akan mengalami penurunan ketahanan korosi. Logam dengan potensial lebih rendah akan menjadi anode dan logam dengan potensial lebih

tinggi menjadi katode.16 Gambar 2.6 di bawah menunjukkan contoh terjadinya

galvanic corrosion.

Gambar 2.6 Galvanic Corrosion16

Crevice Corrosion

Crevice Corrosion terjadi akibat air atau cairan lain terperangkap pada celah di logam. Korosi ini terjadi pada kontak antara logam dengan logam atau antara logam dengan non-logam. Lingkungan yang rendah kadar oksigen dan tinggi kadar klorida merupakan faktor utama terjadinya jenis korosi ini.17 Gambar 2.7 menunjukkan bentuk fisiknya Crevice Corrosion.

Gambar 2.7 Crevice Corrosion17

Pitting Corrosion

Pitting Corrosion, atau sering hanya disebut pitting, adalah jenis korosi yang secara ekstrim terbentuk pada area tertentu di logam. Pitting muncul ketika medium korosif menyerang logam pada titik tertentu yang menyebabkan terbentuknya lubang kecil. Biasanya hal ini terjadi ketika lapisan pelindung logam telah berlubang oleh kerusakan secara mekanik maupun kimia. Pitting merupakan bentuk korosi yang paling berbahaya karena sulit diantisipasi dan dicegah, relatif sulit untuk dideteksi, muncul secara cepat, dan menembus logam tanpa mengurangi massa logam secara signifikan. Pitting juga memiliki efek samping, sebagai contoh, retakan dapat muncul pada ujung lubang karena meningkatnya tekanan.18 Bentuk lubang 7

dapat dilihat seperti pada Gambar 2.8 berikut.

Gambar 2.8 Pitting Corrosion18

Erosion Corrosion

Erosion Corrosion adalah bentuk

serangan korosi yang dihasilkan oleh interaksi antara cairan elektrolit yang melalui permukaan logam. Biasanya terdapat partikel padat yang ikut dalam cairan yang mengalir. Fluida yang mengalir menyebabkan terjadinya abrasi, meningkatkan derajat korosi melebihi

General (non-motion) Corrosion pada

kondisi yang sama. Erosion corrosion

terjadi dalam saluran pipa seperti yang terlihat pada Gambar 2.9. Terdapat beberapa faktor yang mempengaruhi terjadinya korosi jenis ini. Salah satu di antaranya adalah kekerasan bahan. semakin keras material, ketahanan

erosion corrosion semakin lebih baik. Faktor yang lain adalah kehalusan permukaan, kecepatan fluida, massa jenis fluida, dan sudut aliran fluida.19

Gambar 2.9 Erosion Corrosion19

Stress-Corrosion Cracking

Stress Corrosion adalah fenomena peretakan logam yang terkadang muncul ketika logam mengalami tekanan statis

dari lingkungan yang korosif. Proses

Stress-Corrosion Cracking (SCC) terjadi di dalam material, retakan masuk ke struktur internal, tanpa merusak permukaan. Kebanyakan retakan (crack) memiliki arah yang tegak lurus dengan arah tekanan yang diberikan.

Selain tekanan mekanik, tekanan termal dengan agen korosif juga dapat menimbulkan SCC. Pitting menjadi salah satu penyebab SCC, terutama pada logam yang sensitif. SCC adalah jenis korosi yang berbahaya karena sulit dideteksi dan bisa muncul jika tekanan lebih dari tingkat ketahanan logam. Bentuk retakan SCC terlihat pada Gambar 2.10 di bawah.20

Gambar 2.10 Stress-Corrosion Cracking20

Corrosion Fatigue

Corrosion Fatigue muncul pada

logam sebagai hasil dari tekanan siklis dan lingkungan korosif. Corrosion fatigue

menyebabkan ketahanan logam akan menurun pada lingkungan yang agresif. Akibatnya, timbul retakan pada logam (seperti SCC yang menerima tekanan statik). Jenis korosi ini dipengaruhi oleh faktor intensitas tekanan dan frekuensi tekanan siklis. Lingkungan yang lembab dan berair, tingginya aktivitas kimia juga menurunkan tingkat ketahanan terhadap korosi.21 Bentuk fisik terjainya corrosion fatigue dapat dilihat pada Gambar 2.11

Gambar 2.11 Corrosion Fatigue20

Analisis Kegagalan Kegagalan (Failure)

Kegagalan adalah ketidakmampuan peralatan, mesin, atau proses untuk berjalan sebagaimana fungsinya. Kegagalan muncul dalam berbagai bentuk dan ukuran, bisa berupa salah satu bagian atau seluruh bagian dari suatu proses.22 Kondisi ini bisa menyebabkan kerugian secara finansial dan membahayakan keselamatan operator, masyarakat atau lingkungan sekitar. Komponen peralatan yang telah lama beroperasi akan rusak. Kerusakan semacam ini adalah wajar mengingat bahwa masa pakainya cukup lama, sesuai dengan yang direncanakan. Suatu komponen dikatakan gagal bila komponen tersebut tidak dapat berfungsi seperti yang dirancang. Hal ini terjadi dalam masa pakai yang pendek, atau lebih singkat daripada umur yang diharapkan.

Penyebab yang paling umum terjadinya kegagalan adalah:

Kondisi penggunaan (use / misuse)

Perawatan dan pengecekan yang tidak benar (sengaja / tidak disengaja)

Kesalahan pemasangan

Kesalahan pembuatan/produksi

Kesalahan desain (pemilihan material maupun kondisi material)

Kondisi lingkungan yang ekstrim Untuk menentukan akar permasalahan, maka perlu dilakukan Analisis Kegagalan. Setelah akar permasalahan ditemukan, tindakan koreksi dan perbaikan dapat dilakukan

untuk mencegah kegagalan pada proses berikutnya. Untuk tujuan industri, analisis kegagalan akan menghemat waktu dan biaya, menjadi bagian dari kontrol kualitas dan peningkatan program secara berkelanjutan.

Analisis Kegagalan untuk Korosi (Analysis of Corrosion-Related Failure)

Kegagalan korosi memiliki langkah analisis yang sama dengan kegagalan pada umumnya. Namun, perbedaan utama dengan kegagalan umum adalah perlunya penjagaan dan perlindungan yang dilakukan sesegera mungkin pada semua barang bukti. Kegagalan korosi juga memerlukan pengambilan sampel dan pengujian produk korosi secepat mungkin untuk mendapatkan hasil yang aktual. Jika memungkinkan dan ada biaya, kunjungan ke tempat kegagalan juga perlu dilakukan.23

Kegagalan korosi sering berhubungan dengan pemilihan material dan kondisi lingkungan. Seluk beluk sepesifikasi material, dokumen jaminan kualtas, dokumen pemasangan dan perawatan, dan sejarah kondisi lingkungan adalah beberapa data yang penting dan sangat berguna untuk menyelesaikan kegagalan korosi. Informasi mengenai gangguan sistem atau lingkungan yang berubah dari kondisi normal juga harus disediakan. Perbandingan dari spesifikasi bahan yang sedang digunakan dengan desain bahan juga harus dilakukan

Hal yang sangat penting untuk menemukan sebab dari kegagalan adalah adanya data (record) pengoperasian dari komponen yang mengalami kegagalan. Data mengenai lingkungan dari komponen, setiap perubahan pada lingkungan, dan perubahan temperatur perlu didapatkan juga. Setiap catatan dari kegagalan sebelumnya atau kelainan dalam pengoperasioan adalah hal yang berguna. Jika memungkinkan, gambar dan sketsa dari teknisi perlu ditinjau.23

Informasi mengenai setiap pengecekan yang dilakukan oleh personil pabrik juga harus disediakan. Penggunaan cat untuk menandai komponen juga dapat

mengubah ketahanan korosi dan komposisi kimia produk korosi. Setiap perubahan sebelum dan sesudah kegagalan juga perlu didokumentasikan.

Pemeriksaan di tempat dilakukan dengan perjalanan di sekeliling area kegagalan. Dokumentasi fotografik perlu dibuat untuk melukiskan kondisi setelah kegagalan. Jika memungkinkan, perlu dilakukan pengecekan pada pemasangan atau operasi dari bagian yang tidak mengalami kegagalan. Dokumentasi forografik harus dilakukan dengan perhatian khusus untuk mendapatkan warna sebenarnya dari produk korosi. Pengambilan gambar di laboratorium dilakukan dengan pengaturan yang dapat menghasilkan sifat warna dan tekstur permukaan yang akurat.23

Sampel diambil dari tempatnya dengan hati-hati untuk mencegah adanya kontaminasi. Beberapa alat yang berguna dalam pengambilan sampel diantaranya adalah tas yang tertutup, sarung tangan lateks, alat-alat pengambil sampel, dan bahan perekat. Penguji diharuskan menhindari sentuhan langsung dengan produk korosi untuk menghindari kontaminasi.

Secara umum, pemotongan (cutting) harus dilakukan dengan hati-hati untuk menghindari perubahan dari kondisi metalurgi bahan dan deposit korosi. Pemotongan menggunakan gergaji (saw

cutting) lebih disarankan daripada

menggunakan torch cutting karena pemanasan dari sampel dapat memberi efek pada bahan dan produk korosi. Jika dilakukan torch cutting, jarak yang disarankan adalah 75 s.d. 150 mm dari area yang diinginkan untuk diambil. Saw cutting dilakukan dengan lambat untuk menghindari pemanasan. Jika memungkinkan, penggunaan minyak pelumas dan pendingin dapat dihindari untuk menghindari kontaminasi.23

Material dan kondisi lingkungan menjadi pusat perhatian dalam melakukan analaisis kegagalan. Meskipun setiap jenis kegagalan memiliki pengujian yang unik, beberapa langkah umum dapat diambil dalam pemeriksaan semua kegagalan korosi. Langkah-langkah yang dilakukan

untuk memeriksa kegagalan korosi adalah: 23

1. Semua sampel harus diidentifikasi dengan hati-hati. Asal sampel,

handling, dan proses dalam labora-torium juga perlu didokumentasikan. 2. Pengambilan fotografi dilakukan

pada kondisi awal sampel diterima. 3. Pengujian secara makro

mengguna-kan mikroskop stereo dari area sampel.

4. Metode pengujian non-destruktif dapat dipertimbangkan. Hindari gangguan secara fisik pada sampel korosi. Dapat dilakukan pula radiografi untuk mendapatkan data kualitas casting atau untuk melihat peretakan. Bagaimanapun, peng-gunaan cairan tidak dapat dilakukan hingga sampel korosi telah dibersihkan.

5. Pembersihan endapan korosi. Sampel dibersihkan dengan alat yang tidak memberikan kontaminasi seperti stainless steel. Sampel disimpan pada tempat yang bersih dan kering serta diberi tanda.

6. Sampel korosi dianalisis dengan

energy dispersive spectroscopy

(EDS) bersamaan dengan scanning electron microscopy (SEM) untuk mendapatkan komposisi unsur kimia pada produk korosi.

7. Berdasar pengujian secara visual, sampel korosi mungkin perlu dilakukan analisis mikrobiologi. Langkah-langkah berikutnya dapat diikuti dengan pembersihan (cleaning) atau pengujian yang lain. Korosi pada Lingkungan Minyak

Beberapa jenis masalah korosi dapat ditemukan pada pengeboran dan produksi awal dari minyak dan gas. Termasuk korosi pitting, penggetasan sulfida dan penggetasan hidrogen. Endapan minyak dan gas sering menjadi penyebabnya. Campuran logam yang kuat diperlukan pada galian yang dalam. Pada sumur gas yang dalam, lingkungan memiliki gas H2S dengan konsentrasi antara 28 hingga 46%, temperaturnya berkisar pada 200o C, tekanan pada 140 MPa. H2S juga sering 10

ditemukan berkombinasi dengan air berklorida dan CO2 pada lingkungan. Adanya H2S ini menghasilkan korosi pada campuran logam. Korosi di dalam sumur sumber minyak dihasilkan dari lingkungan asam tinggi yang terbentuk ketika terdapat CO2 dan air. Kehadiran Klorida dan H2S akan menambah keagresifan dari lingkungan. Selanjutnya, tingkat korosi akan berubah sebagaimana temperatur berubah.24

H2S Corrosion

Fenomena yang disebut sebagai

Sulfide Stress Cracking (SSC)

dipengaruhi oleh konsentrasi H2S dan temperatur. Terjadinya SSC juga dipengaruhi oleh mikrostruktur logam, yang bergantung pada komposisi logam dan perlakuan panas. H2S terlarut dalam air menghasilkan ion Hidrogen. Ion Hidrogen relatif kecil dan mampu berdifusi melalui batas butir atau kerusakan yang terbuka di dalam bahan baja. Dua atom H bergabung membentuk molekul H2 (gas). Molekul H2 terakumulasi dan terjebak dalam area tertentu. Hal ini menyebabkan tekanan yang tinggi pada titik tertentu dan membentuk retakan (crack). SSC adalah efek kombinasi dari korosi dan peretakan yang diakibatkan difusi hidrogen.25

Masalah utama adanya H2S adalah penggetasan logam, yang disebabkan oleh penetrasi H2 dalam logam. Hidrogen sulfida adalah asam lemah yang terlarut dalam air dan dapat berperan sebagai katalis dalam penyerapan atom hidrogen pada logam, membentuk SSC pada logam berkekuatan tinggi. Salain SSC, dalam kondisi lingkungan yang terdapat H2S tipe korosi yang umum terjadi adalah general

corrosion, pitting corrosion, dan

corrosion fatigue. Topografi dari lubang korosi H2S, memiliki karakteristik bentuk seperti kerucut dengan bagian bawah yang tergores. Produk korosi yang terbentuk diantaranya adalah besi sulfida (FeS) hitam atau biru-hitam, pyrite

(FeS2), iron oxide (Fe3O4), dan sulfur (S). Mekanisme utama proses korosi yang terjadi diperlihatkan dalam reaksi kimia berikut.26

Fe + H2S → FeS + H2 CO2 Corrosion

Adanya CO2 yang terkandung dalam minyak dapat menyebabkan beberapa jenis korosi seperti general corrosion,

pitting corrosion, wormhole attack,

erosion corrosion,dan corrosion fatigue. Topografi dari lubang korosi CO2, memiliki karakteristik bagian tepi yang tajam, bagian dinding dan bagian dalam yang halus, serta lubang yang bersambung satu dengan lainnya. Deposit korosi yang mencirikan bahwa korosi tersebut termasuk korosi CO2 adalah Siderit (FeCO3), Magnetit (Fe3O4), and Hematit (Fe2O3). Mekanisme utama proses korosi yang terjadi diperlihatkan dalam reaksi kimia berikut.27

2 Fe + 2 CO2 + O2 → 2 FeCO3 Sour Crude Oil

Sour Crude Oil adalah minyak

mentah yang dikotori oleh sulfur. Minyak mentah disebut sour jika jumlah sulfur total lebih dari 0,5%. Sour Crude Oil

biasa diproses menjadi minyak untuk diesel dan bensin. Untuk mengurangi biaya produksi, Sour Crude Oil harus distabilkan dengan menghilangkan gas Asam Sulfida (H2S) sebelum dipindahkan melalui tangki minyak.28 Crude Oil

merupakan campuran hidrokarbon yang berwujud cair, berada dalam reservoir bawah tanah dan dalam kondisi tekanan atmosfer yang membuatnya tetap dalam fasa cair (liquid) setelah melalui beberapa pemisahan di permukaan.29

Berikut adalah persentasi unsur-unsur yang terdapat dalam minyak mentah.30 › Karbon : 83,0-87,0 % › Hidrogen : 10,0-14,0 % › Nitrogen : 0,1-2,0 % › Oksigen : 0,05-1,5 % › Sulfur : 0,05-6,0 % 11