OPTIMASI KADAR PEREKAT

PADA BRIKET LIMBAH BIOMASSA

OLEH:

RAYADEYAKA RADITYA RISEANGGARA F 14103110

2008

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

BOGOR

OPTIMASI KADAR PEREKAT PADA BRIKET LIMBAH BIOMASSA

Salah Satu Syarat Memperoleh Gelar SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknik Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

RAYADEYAKA RADITYA RISEANGGARA F 14103110

Dilahirkan di Bekasi Pada tanggal 15 Oktober 1985

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

OPTIMASI KADAR PEREKAT PADA BRIKET LIMBAH BIOMASSA

Salah Satu Syarat Memperoleh Gelar SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknik Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

RAYADEYAKA RADITYA RISEANGGARA F 14103110

Dilahirkan di Bekasi Pada tanggal 15 Oktober 1985 Tanggal lulus:

Menyetujui, Bogor, Januari 2008

Ir. Sri Endah Agustina, MS Dosen Pembimbing Akademik

Mengetahui,

Dr. Ir. Wawan Hermawan, MS Ketua Departemen TEP

Rayadeyaka Raditya Riseanggara. F14103110. Optimasi Kadar Perekat Pada Briket Limbah Biomassa. Di bawah bimbingan Ir. Sri Endah Agustina, MS. 2008.

RINGKASAN

Kebutuhan energi dalam berbagai sektor di Indonesia mengalami peningkatan seiring dengan laju pertumbuhan populasi dan ekonomi nasional. Selama ini sumber energi yang digunakan di Indonesia masih banyak menggunakan sumber energi yang tidak terbarukan, seperti bahan bakar minyak. Hal ini dapat memicu tingginya subsidi yang harus dikeluarkan oleh pemerintah apabila harga minyak dunia mengalami lonjakan harga seperti pada saat ini yang hampir mencapai 100 US$/barrel.

Salah satu langkah yang dapat dilakukan untuk mengatasi masalah tersebut adalah pemanfaatan sumber-sumber energi alternatif, terutama sumber-sumber energi terbarukan. Pada blue print pengelolaan energi nasional 2005-2025, kebijakan energi Indonesia memiliki sasaran antara lain pada tahun 2025 akan tercapai penurunan peranan minyak bumi menjadi 26.2%, gas bumi meningkat menjadi 30.6%, batubara meningkat menjadi 32.7% (termasuk briket batubara), panas bumi meningkat menjadi 3.8%, dan energi terbarukan meningkat menjadi 15% (Agustina, 2007).

Salah satu sumber energi terbarukan yang dapat dimanfaatkan adalah biomassa. Potensi biomassa pada tahun 2004 tercatat setara dengan 49.81 GW namun kapasitas terpasang hanya 302.4 MW (www.esdm.go.id). Limbah-limbah biomassa seperti sekam, serbuk gergaji, dan ampas jarak dapat dimanfaatkan sebagai bahan bakar dengan cara dikempa menjadi briket. Berdasarkan pertimbangan bahwa briket akan diproduksi dan digunakan di pedesaan, maka seyogyanya teknologi (bahan dan alat) yang digunakan adalah teknologi sederhana. Oleh karena itu, dalam penelitian ini bahan perekat yang digunakan adalah pati ubi kayu (aci) dan alat pengempa yang digunakan adalah alat pengempa tipe manual.

Penelitian ini dilakukan pada bulan Juni 2007 hingga Juli 2007 di Laboratorium Energi dan Elektrifikasi Pertanian dan Laboratorium Surya, IPB. Analisis yang dilakukan pada penelitian ini adalah korelasi antara kadar perekat dengan kemudahan briket terbakar, korelasi antara kadar abu briket dengan nilai kalor briket, korelasi antara kadar air briket dengan kemudahan briket terbakar, korelasi antara kadar perekat dengan kerapatan briket, korelasi kerapatan briket dengan laju pembakaran briket, korelasi antara komposisi kadar dengan kualitas pembakaran briket (asap, bau dan api), korelasi antara kadar perekat dengan nilai kalor briket, dan korelasi antara kadar perekat dengan kekuatan tekan briket.

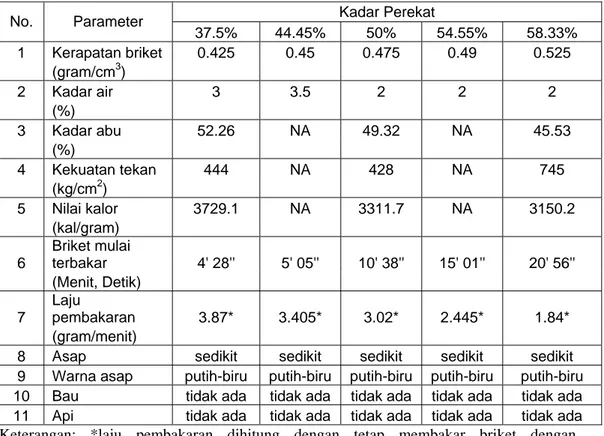

Berdasarkan analisis tersebut, maka hasil penelitian adalah sebagai berikut. Briket arang sekam dengan kadar perekat 37.5%, 44.44%, 50%, 54.55%, dan 58.33% dengan kadar abu 45.53% - 52.26% yang dikempa dengan alat pengempa manual, tidak menghasilkan bahan bakar yang layak sebagai substitusi minyak tanah bagi sektor rumah tangga di pedesaan. Selain nilai kalor briket arang sekam

jauh lebih kecil daripada minyak tanah, briket arang sekam memerlukan konveksi paksa ketika digunakan. Nilai kalor briket arang sekam yang dihasilkan berada antara 3150.2 kal/gram - 3729.1 kal/gram. Kadar perekat optimum adalah 37.5%, dengan nilai kalor 3729.1 kal/gram, memerlukan 4 menit 28 detik untuk mulai terbakar, dan laju pembakaran 3.87 gram/menit.

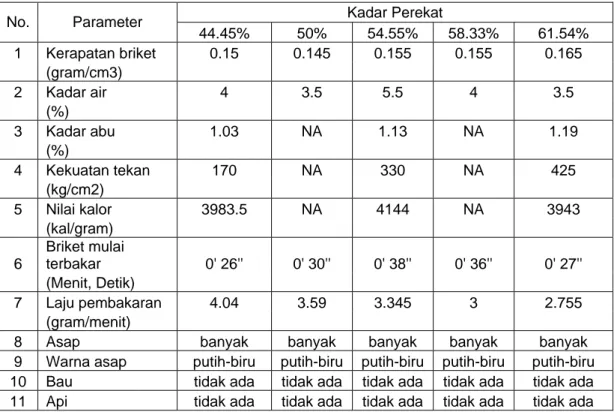

Briket serbuk gergaji dengan kadar perekat 44.44%, 50%, 54.55%, 58.33% dan 61.54% dengan kadar abu 1.03% - 1.185% yang dikempa dengan alat pengempa manual, tidak menghasilkan bahan bakar yang layak sebagai substitusi minyak tanah bagi sektor rumah tangga di pedesaan. Selain nilai kalor briket serbuk gergaji jauh lebih kecil daripada minyak tanah, briket serbuk gergaji menghasilkan banyak asap ketika dibakar. Namun briket serbuk gergaji dapat digunakan pada industri kecil yang menggunakan tungku biomassa dengan cerobong asap, seperti industri kecil tahu. Nilai kalor briket serbuk gergaji yang dihasilkan berada antara 3943 kal/gram - 4144 kal/gram. Kadar perekat optimum adalah 54.55%, dengan nilai kalor 4144 kal/gram.

Briket ampas jarak dengan kadar perekat 5%, 7.5%, 10%, dan 12.5% dengan kadar abu 4.95% - 5.33% yang dikempa dengan alat pengempa manual, tidak menghasilkan bahan bakar yang layak sebagai substitusi minyak tanah bagi sektor rumah tangga di pedesaan. Selain nilai kalor briket ampas jarak jauh lebih kecil daripada minyak tanah, briket ampas jarak menghasilkan banyak asap dengan bau yang menusuk ketika dibakar. Briket ampas jarak layak digunakan pada industri kecil yang menggunakan tungku biomassa dengan cerobong asap, seperti industri kecil tahu. Namun perlu diperhitungkan tingkat ketersediaan bahan baku ampas jarak di wilayah sekitar industri keci tersebut untuk menjamin kontinyuitas produksi. Nilai kalor briket ampas jarak yang dihasilkan berada antara 3510.5 kal/gram – 4000.5 kal/gram. Kadar perekat terbaik adalah 5%, dengan nilai kalor 4000.5 kal/gram,kekuatan tekan 695 kg/cm2, dan hanya memerlukan 10 detik untuk mulai terbakar.

RIWAYAT HIDUP

Penulis dilahirkan di Bekasi, Jawa Barat pada tanggal 15 Oktober 1985. Penulis merupakan anak kedua dari dua bersaudara.

Penulis menyelesaikan masa Taman Kanak-Kanak di TK Gembira pada tahun 1990-1991. Pada tahun 1991 penulis melanjutkan pendidikan di SDN Kemang Raya Bekasi hingga kelas IV SD sebelum pindah sekolah dan melanjutkan pendidikan sekolah dasar di SDN Cipinang Melayu 04 Pagi hingga lulus tahun 1997 di Jakarta. Setelah menyelesaikan pendidikan sekolah dasar, penulis melanjutkan pendidikan di SLTPN 109 Jakarta pada tahun 1997 dan lulus tahun 2000. Penulis menempuh pendidikan menengah umum di SMUN 12 Jakarta pada tahun 2000 hingga lulus tahun 2003. Penulis masuk ke IPB melalui jalur penerimaan Seleksi Penerimaan Mahasiswa Baru (SPMB) dan memilih Departemen Teknik Pertanian, bagian Energi dan Elektrifikasi Pertanian.

Selama menjadi mahasiswa penulis pernah aktif di organisasi Badan Eksekutif Mahasiswa Fakultas Teknologi Pertanian sebagai staf Departemen Minat dan Bakat. Penulis juga sempat bergabung dengan klub robot Teknik Pertanian dan mengikuti lomba Kontes Robot Cerdas Indonesia. Pada tahun 2006, penulis melakukan Praktik lapangan di PTPN VIII Unit Usaha Bekri dengan laporan berjudul “Mempelajari Proses Produksi dan Pengolahan Kelapa Sawit

serta Penggunaan Energi di PTPN VII Unit Usaha Bekri.”

Penulis memiliki hobi membaca buku, baik buku fiksi maupun non fiksi. Selain membaca buku, penulis juga memiliki hobi bermain tenis. Di samping dua hal tersebut, penulis sering meluangkan waktunya untuk berjalan-jalan menikmati pemandangan dan menyalurkan minatnya di bidang sinematografi.

KATA PENGANTAR

Assalamu’alaikum wr.wb.

Alhamdulillah. Puji syukur penulis panjatkan ke hadirat Allah SWT atas segala rahmat, kemudahan dan ridho-Nya sehingga penulis bisa menyelesaikan skripsi yang berjudul “Optimasi Komposisi Jumlah Perekat Pada Limbah Biomassa” dengan baik dan lancar. Skripsi ini disusun dalam rangka memenuhi tugas akhir program sarjana untuk mendapatkan gelar Sarjana Teknologi Pertanian pada Departemen Teknik Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Penulis menyadari bahwa tanpa bantuan dari berbagai pihak, skripsi ini tidak akan ada seperti sekarang. Oleh karena itu, penulis mengucapkan terimakasih kepada:

1. Ir. Sri Endah Agustina, MS selaku dosen pembimbing akademik atas segala arahan, bimbingan, motivasi, dan bantuan yang tak terhingga selama penulis menjadi mahasiswa.

2. Dr. Ir. Leopold O. Nelwan, MSi dan Ir. Mad Yamin,MT selaku dosen penguji yang telah banyak memberi masukan untuk skripsi ini,

3. Kedua orang tua, ayah dan ibu, terima kasih atas limpahan cinta dan kasih sayang yang tak pernah terhenti, kepercayaan dan kesabaran yang luar biasa, nasihat dan filosofinya dalam menjalani hidup, serta doanya yang tak kunjung putus. Maaf jika selama ini ananda belum pernah membuat ayah dan ibu bangga.

4. Kakakku, Widya Andharie Rahastera, yang selalu memberikan inspirasi agar menjalani pilihan hidup kita sendiri.

5. Rekan-rekan yang telah banyak membantu selama menyelesaikan penelitian : Sulikah, Dewi, Amna, Isti, dan Echi.

6. Seluruh Dosen EEP terimakasih atas kritik dan saran yang telah diberikan, baik ketika presentasi usulan penelitian maupun setelahnya.

7. Pak Harto dan Mas Firman yang telah banyak membantu penulis selama penelitian.

8. Teman-teman lab EEP 40, terimakasih untuk bantuan dan sarannya.

9. Teman-teman seperjuangan: Reza, Riyan, Ari, dan Ajid, atas waktu berbagi tawa dan canda selama di IPB.

10. Teman-teman di klub robot AERS : Ridwan, Basuki, Renato, Mas Slamet, Ichsan, Deni, dan Ale, atas kenangan dan ilmunya.

11. Teman-teman TEP 40 terima kasih atas kenangan manisnya selama kuliah. 12. Teman-teman Darmaga Regensi B4: Vitas dan Widhi, terimakasih atas

semangat kebersamaan dan persahabatannya.

13. Semua pihak yang tidak dapat disebutkan satu persatu, penulis mengucapkan terimakasih yang sebesar-besarnya.

Semoga karya kecil ini bisa bermanfaat bagi yang memerlukan dan bagi penulis khususnya.

Bogor, Januari 2008

DAFTAR ISI

DAFTAR ISI ... ix

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xii

I. PENDAHULUAN A. Latar Belakang ... 1

B. Tujuan Penelitian ... 2

II. TINJAUAN PUSTAKA A. Biomassa ... 3

B. Biomassa Sebagai Sumber Energi ... 3

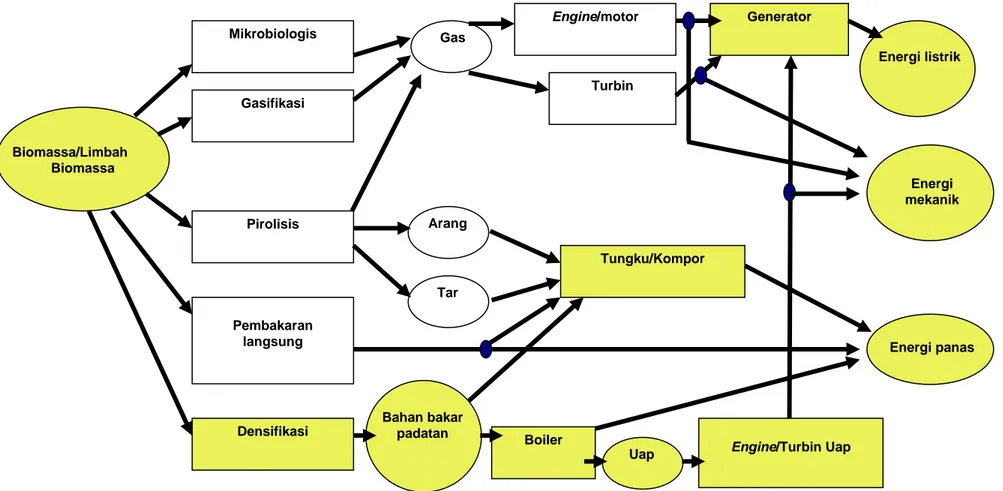

C. Teknologi Konversi Biomassa Menjadi Energi ... 6

D. Densifikasi ... 9

III. METODOLOGI A. Kerangka Pemikiran ... 18

B. Metoda Penelitian ... 20

C. Metode Perhitungan Data dan Analisis Data ... 24

IV. HASIL DAN PEMBAHASAN A. Kelayakan Briket Limbah Biomassa Sebagai Bahan Bakar ... 27

B. Briket Arang Sekam...30

C. Briket Serbuk Gergaji ... 39

D. Briket Ampas Jarak ... 47

V. KESIMPULAN DAN SARAN A. Kesimpulan ... 57

B. Saran ... 58

DAFTAR PUSTAKA ... 60

LAMPIRAN ... 57

DAFTAR TABEL

Nomor Halaman

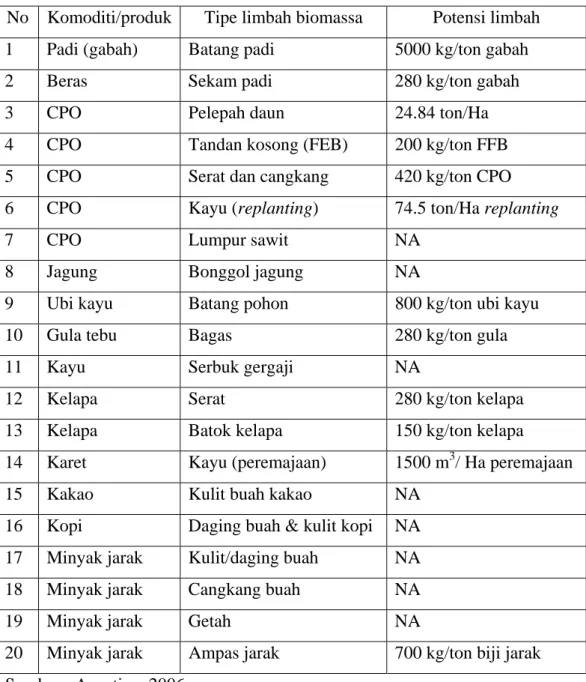

1. Potensi beberapa jenis limbah biomassa di Indonesia ... 4

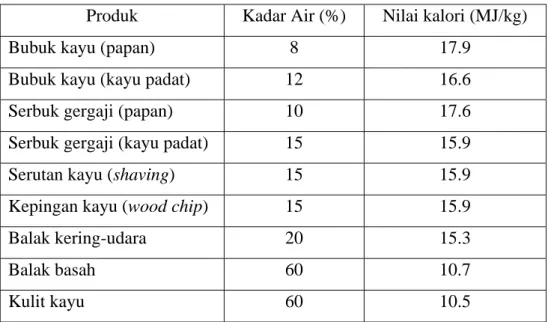

2. Nilai kalori limbah kayu dan kulit kayu dengan berbagai kadar air... 5

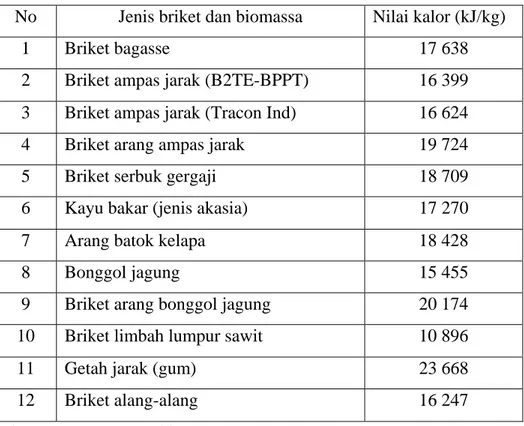

3. Perbandingan nilai kalor (kJ/kg) beberapa jenis briket biomassa... 10

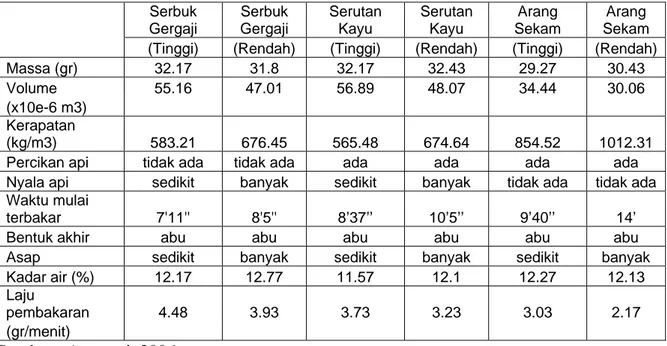

4. Hasil uji pembakaran briket ... 15

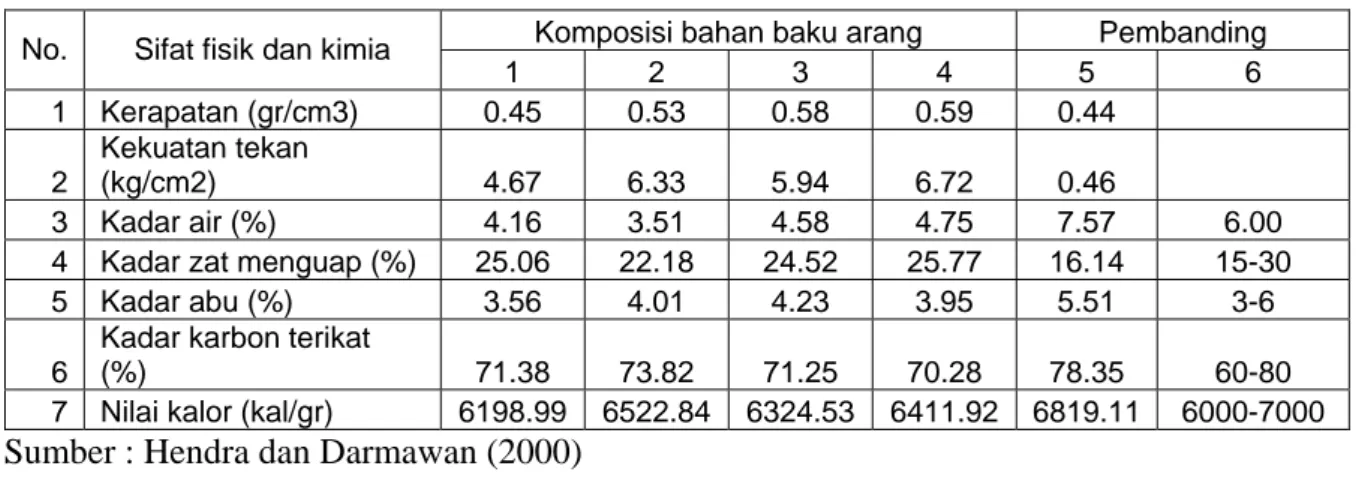

5. Nilai rata-rata sifat fisik dan kimia briket arang ... ... 16

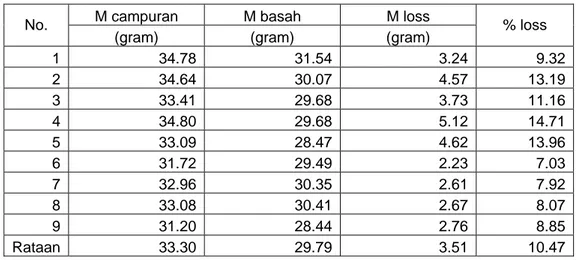

6. Data percobaan pengempaan briket arang sekam dengan kadar perekat 61.54% (perbandingan perekat : bahan baku = 8 : 5)... ... 20

7. Perbandingan kadar perekat dan bahan baku briket arang sekam ... 20

8. Hasil pengujian berbagai parameter pada briket arang sekam ... 28

9. Hasil pengujian berbagai parameter pada briket serbuk gergaji ... ... 29

DAFTAR GAMBAR

Nomor Halaman

1. Pilihan alur konversi limbah biomassa ... 7

2. Bagan alir prosedur umum pembuatan briket ... 11

3. (a) Piston press ... 13

3. (b) Rotary ring disc press ... 13

3. (c) Conical screw press ... 13

3. (d) Screw press dengan mantel pemanas ... 14

4. Bagan alir prosedur pembuatan briket biomassa ... 23

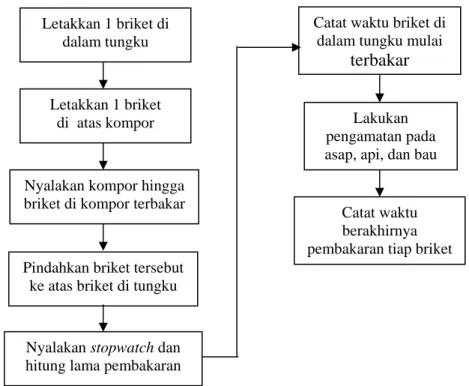

5. Bagan alir prosedur pengujian (uji pembakaran) briket biomassa ... 24

6. Cairan yang keluar saat pengempaan ... 31

7. Briket arang sekam ... 32

8. Grafik rataan kadar abu briket arang sekam ... 33

9. Grafik rataan kadar air briket arang sekam... 34

10. Grafik rataan kerapatan briket arang sekam ... 35

11. Grafik rataan laju pembakaran briket arang sekam ... 35

12. Pembakaran briket arang sekam ... 37

13. Grafik rataan nilai kalor briket arang sekam ... 37

14. Grafik rataan uji tekan briket arang sekam ... 39

15. Briket serbuk gergaji ... 40

16. Grafik rataan kadar abu briket serbuk gergaji ... 41

17. Grafik rataan kadar air briket serbuk gergaji ... 42

18. Grafik rataan kerapatan briket serbuk gergaji ... 43

19. Grafik rataan laju pembakaran briket serbuk gergaji ... 43

20. Pembakaran briket serbuk gergaji ... 45

21. Grafik rataan nilai kalor briket serbuk gergaji ... 46

22. Grafik rataan uji tekan briket serbuk gergaji ... 47

23. Ampas jarak yang digunakan sebagai bahan baku briket ... 48

24. Briket ampas jarak dengan komposisi perekat berlebih ... 49

25. Briket ampas jarak ... 50

26. Grafik rataan kadar abu briket ampas jarak ... 51

27. Grafik rataan kadar air briket ampas jarak ... 52

28. Grafik rataan kerapatan briket ampas jarak ... 53

29. Grafik rataan laju pembakaran briket ampas jarak ... 53

30. Uji kecepatan pembakaran awal briket ampas jarak... 54

31. Grafik rataan nilai kalor briket ampas jarak ... 55

DAFTAR LAMPIRAN

Nomor Halaman

1. Data percobaan pembuatan briket arang sekam ... 62 2. Data percobaan pembuatan briket serbuk gergaji ... 66 3. Data percobaan pembuatan briket ampas jarak ... 70 4. Gambar-gambar peralatan untuk pengujian yang digunakan selama per- cobaan... 73 5. Gambar alat pengempa semi mekanis dan alat pengempa mekanis

yang dikembangkan oleh Departemen Teknik Pertanian Fakultas

Teknologi Pertanian IPB... 75

I. PENDAHULUAN

A. LATAR BELAKANGKebutuhan energi dalam berbagai sektor di Indonesia mengalami peningkatan seiring dengan laju pertumbuhan populasi dan ekonomi nasional. Pemenuhan kebutuhan energi tersebut dapat diperoleh dari berbagai sumber energi seperti bahan bakar minyak, matahari, biomassa, angin, air, dan lain-lain. Selama ini sumber energi yang digunakan di Indonesia masih banyak menggunakan sumber energi yang tidak terbarukan, seperti bahan bakar minyak. Hal ini dapat memicu tingginya subsidi yang harus dikeluarkan oleh pemerintah apabila harga minyak dunia mengalami lonjakan harga seperti pada saat ini yang hampir mencapai 100 US$/barrel.

Salah satu langkah yang dapat dilakukan untuk mengatasi masalah tersebut adalah pemanfaatan sumber-sumber energi alternatif, terutama sumber-sumber energi terbarukan. Pengalihan sumber energi yang berasal dari bahan bakar minyak ke sumber energi terbarukan diharapkan dapat mengurangi tingkat ketergantungan kepada minyak bumi, apalagi mengingat potensinya yang cukup melimpah di Indonesia. Pada blue print pengelolaan energi nasional 2005-2025, kebijakan energi Indonesia memiliki sasaran antara lain pada tahun 2025 akan tercapai penurunan peranan minyak bumi menjadi 26.2%, gas bumi meningkat menjadi 30.6%, batubara meningkat menjadi 32.7% (termasuk briket batubara), panas bumi meningkat menjadi 3.8%, dan energi terbarukan meningkat menjadi 15% (Agustina, 2007).

Salah satu sumber energi terbarukan yang dapat dimanfaatkan adalah biomassa. Potensi biomassa pada tahun 2004 tercatat setara dengan 49.81 GW namun kapasitas terpasang hanya 302.4 MW (www.esdm.go.id). Biomassa merupakan hasil fotosintesis tumbuhan beserta hasil turunannya. Pemilihan biomassa sebagai bahan bakar memiliki nilai lebih karena bersifat green energy. Pembakaran biomassa dinilai tidak mengganggu lingkungan karena biomassa dapat ditanam kembali (renewable) dan CO2 hasil pembakaran akan diserap kembali oleh tanaman (zero emission). Limbah biomassa dapat

diperoleh dari hasil sampingan dari suatu industri perkebunan, hasil pertanian, maupun industri yang memanfaatkan bahan baku yang berasal dari hutan.

Beberapa potensi limbah biomassa tersebut antara lain potensi limbah sekam padi yang mencapai 280 kg/ton gabah, batang padi 5000 kg/ton gabah, serat dan cangkang kelapa sawit 420 kg/ton CPO, dan batang pohon ubi kayu 800 kg/ton ubi kayu (Agustina, 2006).

Selain itu, limbah kayu seperti serbuk gergaji dan serutan kayu dengan kadar air 15% memiliki nilai kalor 15.9 MJ/kg (Phillip, 1980 dalam Nuryadin Budiman,1990). Pemanfaatan limbah biomassa juga merupakan salah satu solusi mengurangi pencemaran lingkungan.

Limbah biomassa dapat langsung digunakan sebagai bahan bakar, dikonversi terlebih dahulu menjadi arang, atau dikempa terlebih dahulu menjadi briket. Tujuan pengempaan adalah memperoleh kualitas pembakaran yang lebih baik dan kemudahan dalam penggunaan serta penanganannya.

Optimasi kadar perekat dan limbah biomassa pada pembuatan briket merupakan salah satu faktor penting dalam pembuatan briket. Penambahan kadar perekat pada pembuatan briket akan meningkatkan nilai kalor briket tersebut karena penambahan unsur karbon. Namun apabila pemberian jumlah perekat berlebihan, maka akan mempengaruhi kemudahan pembakaran briket tersebut karena pori-pori briket terisi bahan perekat dan briket menjadi terlalu padat. Kadar perekat pada briket limbah biomassa juga akan dipengaruhi oleh jenis limbah biomassa tersebut. Sebagai bahan bakar yang akan dipakai untuk rumah tangga pedesaan, jumlah asap hasil pembakaran briket juga harus direduksi seminimal mungkin. Oleh karena itu, optimasi kadar perekat pada pembuatan briket limbah biomassa sebagai bahan bakar perlu dilakukan.

B. TUJUAN PENELITIAN

Tujuan penelitian yang dilakukan adalah menentukan kadar perekat optimum yang dibutuhkan pada pembuatan briket dari berbagai jenis limbah biomassa (arang sekam, ampas jarak,dan serbuk gergaji), agar diperoleh kualitas briket (sebagai bahan bakar) yang terbaik.

II. TINJAUAN PUSTAKA

A. Biomassa

Biomassa adalah bahan organik yang dihasilkan melalui proses fotosintesis, baik berupa produk maupun buangan. Contoh biomassa antara lain adalah tanaman, pepohonan, rumput, ubi, limbah pertanian dan limbah hutan, tinja, dan kotoran ternak (Abdullah, et al. 1998).

Menurut Abdullah, et al. (1998), selain digunakan untuk tujuan primer (serat, bahan pangan, pakan ternak, minyak/lemak, bahan bangunan dan sebagainya), biomassa juga digunakan sebagai sumber energi (bahan bakar). Umumnya yang digunakan sebagai bahan bakar adalah biomassa yang nilai ekonomisnya rendah atau merupakan limbah setelah diambil produk primernya. Biomassa terutama dalam bentuk kayu bakar dan limbah pertanian merupakan sumber energi yang tertua.

Di Indonesia, biomassa merupakan sumber daya alam yang sangat penting dengan berbagai produk primer sebagai serat, kayu, minyak, bahan pangan, dan lain-lain yang selain digunakan untuk memenuhi kebutuhan domestik juga diekspor dan menjadi andalan penghasil devisa negara.

B. Biomassa Sebagai Sumber Energi

Sumber energi biomassa mempunyai beberapa kelebihan antara lain merupakan sumber energi yang dapat diperbaharui (renewable) sehingga dapat menyediakan sumber energi secara berkesinambungan (sustainable). Selain itu biomassa dapat dijumpai di hampir seluruh permukaan bumi serta tidak membutuhkan biaya investasi yang tinggi untuk eksplorasinya.

Biomassa sebagai sumber energi di Indonesia umumnya diperoleh dari areal hutan (limbah, tebangan, patahan cabang dan ranting serta tumbuhan bawah tanaman pokok pada hutan produksi tetap), pertanian (limbah pertanian), perkebunan (pohon/tanaman yang diremajakan, limbah pasca panen dan limbah pengolahan), areal pemukiman (pohon, tanaman kayu, tinja dan sampah), peternakan (kotoran ternak) dan limbah dari beberapa jenis industri. Potensi beberapa jenis limbah biomassa di Indonesia dapat dilihat pada Tabel 1.

Potensi limbah kayu dan nilai kalor yang dikandungnya dapat dilihat pada Tabel 2.

Tabel 1. Potensi beberapa jenis limbah biomassa di Indonesia No Komoditi/produk Tipe limbah biomassa Potensi limbah

1 Padi (gabah) Batang padi 5000 kg/ton gabah

2 Beras Sekam padi 280 kg/ton gabah

3 CPO Pelepah daun 24.84 ton/Ha

4 CPO Tandan kosong (FEB) 200 kg/ton FFB

5 CPO Serat dan cangkang 420 kg/ton CPO

6 CPO Kayu (replanting) 74.5 ton/Ha replanting

7 CPO Lumpur sawit NA

8 Jagung Bonggol jagung NA

9 Ubi kayu Batang pohon 800 kg/ton ubi kayu

10 Gula tebu Bagas 280 kg/ton gula

11 Kayu Serbuk gergaji NA

12 Kelapa Serat 280 kg/ton kelapa

13 Kelapa Batok kelapa 150 kg/ton kelapa

14 Karet Kayu (peremajaan) 1500 m3/ Ha peremajaan

15 Kakao Kulit buah kakao NA

16 Kopi Daging buah & kulit kopi NA

17 Minyak jarak Kulit/daging buah NA

18 Minyak jarak Cangkang buah NA

19 Minyak jarak Getah NA

20 Minyak jarak Ampas jarak 700 kg/ton biji jarak

Sumber : Agustina, 2006

Tabel 2. Nilai kalori limbah kayu dan kulit kayu dengan berbagai kadar air Produk Kadar Air (%) Nilai kalori (MJ/kg)

Bubuk kayu (papan) 8 17.9

Bubuk kayu (kayu padat) 12 16.6

Serbuk gergaji (papan) 10 17.6

Serbuk gergaji (kayu padat) 15 15.9

Serutan kayu (shaving) 15 15.9

Kepingan kayu (wood chip) 15 15.9

Balak kering-udara 20 15.3

Balak basah 60 10.7

Kulit kayu 60 10.5

Sumber : Phillip, 1980 dalam Nuryadin Budiman,1990

Serbuk gergaji merupakan salah satu sisa proses penggergajian dan dikategorikan sebagai hasil samping. Hasil samping penggergajian adalah kayu yang tersisa akibat proses penggergajian yang bentuknya dapat berupa serbuk gergaji (sawdust), sabetan (slabs), potongan-potongan (trims) dan serutan (skaring).

Ruhendi dkk. (1989) dalam Yanda (1999) mengemukakan bahwa serbuk gergaji sebenarnya merupakan bahan organik potensial yang dapat dimanfaatkan sebagai media pertumbuhan semai karena dapat menyokong pertumbuhan akar dan juga mengandung unsur-unsur hara yang diperlukan bagi pertumbuhan tanaman.

Menurut Manan (1989) dalam Yanda (1999), penggunaan serbuk gergaji yang dapat ditemukan dalam bentuk aslinya adalah :

1. Untuk bahan bakar pembangkit uap atau untuk pemanas di musim dingin 2. Di bidang pertanian untuk menggemburkan tanah maupun pupuk

3. Di bidang peternakan untuk lantai kandang ternak

4. Untuk menyerap/pembersih lantai di pasar ikan, ruangan mesin

5. Untuk pembersih atau pengering lantai, pembersih meubel dan lain-lain Serbuk gergaji ini umumnya memiliki nilai C/N yang tinggi (500%), persentase nitrogen berat kering 0.1% dan kemampuan menahan air,

21 kandungan lignin tinggi serta jumlah mikroorganisme yang terbatas sehingga perlu perlakuan bila dikomposkan (Cull, 1981 dalam Miller dan Jones, 1995).

Arang sekam adalah sekam yang telah mengalami proses pengarangan. Menurut Nugraha dan Setiawati, sekam memiliki kerapatan jenis 125 kg/m3 dan nilai kalor 3300 kkal/kg sekam.

Tujuan dilakukan pengarangan pada sekam adalah untuk mengurangi asap pembakaran, mempermudah penyimpanan, dan meningkatkan kadar karbon (C). Selain itu, pengarangan pada sekam akan memudahkan proses pengempaan sehingga dapat menghasilkan briket yang utuh (tidak mudah terpisah). Apabila tidak dilakukan pengarangan pada sekam, maka proses pengempaan akan sulit menyatukan sekam menjadi briket tanpa ada perlakuan lain seperti proses pemanasan yang disertai pengempaan secara bersamaan.

Produk utama dari tanaman jarak adalah minyak. Namun, kadar minyak dalam biji jarak pagar hanya 25-35%. Dengan demikian masih terdapat potensi sebesar 75-65% yang dapat dimanfaatkan dari buah jarak. Sisa bahan berupa ampas dan sludge dapat dimanfaatkan untuk membuat produk yang bernilai ekonomi tinggi, seperti pupuk organik dan pakan ternak. Ampas dan sludge dapat dijadikan briket, yaitu bahan bakar berwujud padat, atau disebut dengan bio-briquette.

Menurut Rivaie (2006), ampas biji jarak pagar (seed cake) sebagai hasil samping pengolahan biji jarak pagar menjadi minyak jarak kasar (Crude Jatropha Oil) merupakan sumber pupuk organik yang potensial. Ampas biji jarak mengandung N yang tinggi (4.44%), P (2.09%), dan K (1.8%)

C. Teknologi Konversi Biomassa Menjadi Energi

Berbagai alternatif jalur konversi yang dapat dilakukan dalam pemanfaatan biomassa sebagai sumber energi dapat dilihat dalam diagram pada Gambar 1. Pada Gambar 1 dapat dilihat pula bahwa biomassa dan limbah biomassa dapat dikonversikan menjadi berbagai bentuk energi yaitu listrik, mekanis dan panas. Bagian yang berwarna pada Gambar 1 merupakan alur konversi dan bentuk energi yang dapat diperoleh dengan memanfaatkan limbah biomassa yang telah didensifikasi (briket) terlebih dahulu.

Energi panas Energi mekanik Energi listrik

Gambar 1. Pilihan alur konversi limbah biomassa

Biomassa/Limbah Biomassa Mikrobiologis Gasifikasi Pirolisis Pembakaran langsung Densifikasi Gas Arang Tar Bahan bakar padatan Engine/motor Turbin Tungku/Kompor Boiler

Uap Engine/Turbin Uap Generator

Hal yang perlu diperhatikan adalah bahwa semakin panjang jalur konversi yang ditempuh, maka makin kecil efisiensi konversi biomassa tersebut menjadi energi. Hal ini disebabkan tiap tahap konversi mempunyai efisiensi kurang dari 100%. Sebagai contoh, konversi biomassa menjadi energi panas dengan cara pembakaran langsung dalam tungku dapat mencapai lebih dari 40%. Tetapi konversi biomassa menjadi energi listrik melalui konversi gasifikasi hanya dapat mencapai efisiensi ± 17% (Abdullah, et al. 1998).

Densifikasi menghasilkan bahan bakar padatan yang dapat dimanfaatkan dengan menggunakan tungku maupun boiler agar menghasilkan energi panas. Bahan bakar yang dibakar dengan boiler akan menghasilkan uap yang diteruskan ke turbin uap agar menghasilkan energi mekanik. Apabila dari turbin uap diteruskan ke generator, maka energi yang dihasilkan adalah energi listrik.

C.1. Teori Dasar Pembakaran Bahan Bakar Padat

Pembakaran adalah konversi klasik biomassa menjadi energi panas. Dalam hal ini biomassa digunakan sebagai bahan bakar pada bentuk aslinya atau setelah mengalami perbaikan sifat fisik dalam bentuk bahan bakar padat. Energi panas yang dihasilkan selain dapat langsung dimanfaatkan untuk proses panas, juga dapat diubah menjadi bentuk energi lain (listrik, mekanis) dengan menggunakan jalur konversi yang lebih panjang (Abdullah, et al. 1998).

Pada prinsipnya pembakaran adalah reaksi sesuatu zat dengan oksigen (O2) dan menghasilkan energi. Bahan bakar umumnya adalah merupakan suatu senyawa hidrokarbon. Semakin besar energi yang dihasilkan oleh pembakaran bahan bakar tersebut maka semakin baik fungsinya sebagai bahan bakar. Secara umum, pembakaran biomassa dengan oksigen memiliki persamaan reaksi sebagai berikut:

CH1.4O0.6 + 1.05 O2 ---> CO2 + 0.7 H2O ...(1) Menurut Abdullah, et al. (1998), besarnya energi yang dihasilkan oleh pembakaran suatu bahan bakar tergantung pada (a) jumlah karbon yang dikandung dan bentuk senyawanya, (b) sempurna atau tidaknya pembakaran

tersebut, dan (c) terjadinya pembakaran habis. Masing-masing faktor tersebut dijelaskan dalam uraian berikut :

C.1.1. Kandungan Karbon

Semakin besar kandungan karbon dalam suatu bahan, makin baik fungsi bahan tersebut sebagai bahan bakar karena akan menghasilkan energi yang lebih besar.

C.1.2. Pembakaran Sempurna

Pembakaran disebut sempurna bila seluruh unsur karbon yang bereaksi dengan oksigen menghasilkan hanya CO2. Pembakaran yang tidak sempurna akan menghasilkan zat arang (C), gas CO, atau CO2.

C.1.3. Pembakaran Habis

Pembakaran bahan bakar disebut pembakaran habis (habis terbakar) bila seluruh karbon dalam bahan bakar tersebut bereaksi dengan oksigen.

C.2. Syarat Bahan Bakar

Menurut Duff dan Ravindranath (1992) dalam Febriyantika (1998), syarat-syarat bahan bakar yang dapat digunakan di sektor rumah tangga maupun industri adalah :

1. Mudah digunakan

2. Tidak mengeluarkan asap yang berlebihan dan tidak berbau 3. Tidak mudah pecah dalam penanganan

4 Kedap air dan tidak berjamur atau tidak mengalami degradasi 5. Kandungan abunya rendah (kurang dari 7% berat kering), dan 6. Harga dapat bersaing dengan bahan bakar lain.

D. Densifikasi

Menurut Abdullah, et al. (1998), densifikasi atau pengempaan dimaksudkan sebagai salah satu cara untuk memperbaiki sifat suatu bahan agar mudah dalam penanganan maupun penggunaannya. Hasil pengempaan umumnya disebut briket.

Dalam proses pembuatan briket, bahan baku (dalam hal ini adalah biomassa atau limbah biomassa), dikempa dengan tekanan tertentu sehingga diperoleh dengan kepadatan yang dikehendaki. Umumnya yang diolah dengan proses ini adalah bahan yang ukuran partikelnya kecil, berbentuk serbuk atau berbentuk lainnya yang mengakibatkan penanganan maupun penggunaannya sebagai bahan bakar kurang disukai. Sebagai contoh adalah serbuk gergaji, sekam, rumput dan daun-daunan, bagase dan sebagainya. Hasil pengempaan biomassa atau limbah biomassa disebut briket biomassa. Nilai kalor berbagai jenis briket biomassa atau bio-briquette dapat dilihat pada Tabel 3.

Pada pembuatan briket umumnya bahan baku dicampur dengan bahan perekat terlebih dahulu sebelum dikempa. Proses pengempaan kadang-kadang juga dilakukan bersamaan dengan pemanasan seperti pada alat extruder untuk pengolahan pangan. Setelah pengempaan dilakukan pengeringan untuk menurunkan kadar air briket yang dihasilkan. Bagan alir prosedur umum pembuatan briket dapat dilihat pada Gambar 2.

Tabel 3. Perbandingan nilai kalor beberapa jenis briket biomassa dan limbah biomassa

No Jenis briket dan biomassa Nilai kalor (kJ/kg)

1 Briket bagasse 17 638

2 Briket ampas jarak (B2TE-BPPT) 16 399

3 Briket ampas jarak (Tracon Ind) 16 624

4 Briket arang ampas jarak 19 724

5 Briket serbuk gergaji 18 709

6 Kayu bakar (jenis akasia) 17 270

7 Arang batok kelapa 18 428

8 Bonggol jagung 15 455

9 Briket arang bonggol jagung 20 174

10 Briket limbah lumpur sawit 10 896

11 Getah jarak (gum) 23 668

12 Briket alang-alang 16 247

Sumber: Agustina, 2007

Bahan baku Sortasi dan Penggilingan Karbonisasi Pencampuran dengan perekat Pengempaan Pengeringan Briket

Gambar 2. Bagan alir prosedur umum pembuatan briket

Densifikasi juga dapat dilakukan pada bahan berupa arang, dan hasilnya disebut briket arang. Briket arang dapat dibuat dari arang atau bahan baku yang kemudian diarangkan. Beberapa cara pembuatan briket arang adalah sebagai berikut : (a) densifikasi (pengempaan) bahan menjadi briket, disusul dengan karbonisasi pada tekanan sedang, (b) pengempaan bahan dan karbonisasi secara serentak, (c) pengempaan campuran arang dan bahan menjadi briket, disusul dengan karbonisasi, (d) pengempaan campuran arang dan bahan perekat menjadi briket, disusul oleh pengeringan.

Menurut Abdullah, et al (1998), beberapa faktor yang perlu diperhatikan dalam proses densifikasi (pengempaan), yaitu : (a) kondisi bahan baku, (b) perekat, (c) tekanan pengempaan, (d) alat/mesin pengempa, (e) karbonisasi, (f) mutu briket yang dihasilkan. Masing-masing faktor tersebut dijelaskan dalam uraian berikut:

a. Kondisi Bahan

Sebelum dilakukan pengempaan, terlebih dahulu perlu dilakukan beberapa perlakuan terhadap bahan baku. Perlakuan tersebut tergantung pada keadaan dan jenis bahan yang akan diproses. Perlakuan terhadap bahan baku sebelum pengempaan antara lain adalah sortasi, penggilingan dan pengeringan. Masing-masing perlakuan dijelaskan sebagai berikut :

1. Sortasi

Sortasi perlu dilakukan untuk memisahkan bahan dari benda asing seperti batu, metal dan sebagainya.

2. Penggilingan

Penggilingan dilakukan apabila ukuran bahan tidak memungkinkan untuk dikempa dan perlu direduksi ukurannya (misal arang ranting kayu). Penggilingan juga bertujuan untuk menyeragamkan ukuran bahan sehingga memudahkan proses pengempaan.

3. Pengeringan

Pengeringan dimaksudkan untuk mengurangi kadar air bahan yang terlalu tinggi.

b. Perekat

Dalam pembuatan briket sering dibutuhkan campuran perekat. Ada dua golongan perekat, yaitu perekat yang berasap (tar, pitch, molase), dan perekat yang kurang atau tidak berasap (pati, dekstrin tepung beras).

Untuk briket bahan bakar yang dikonsumsi untuk bahan bakar rumah tangga dibutuhkan bahan perekat yang kurang atau tidak berasap. Umumnya digunakan pati. Kadar perekat dalam briket tidak boleh terlalu tinggi karena akan berakibat penurunan mutu briket sebagai bahan bakar dan sering menimbulkan asap. Kadar perekat yang digunakan untuk briket arang umumnya tidak lebih dari 5%.

c. Tekanan Pengempa

Pada proses pengempaan, besarnya tekanan per satuan luas yang dikenakan terhadap bahan yang didensifikasi, penting untuk diperhatikan. Besarnya tekanan pengempaan akan berpengaruh terhadap densitas dan porositas briket yang dihasilkan, dan lebih lanjut akan berpengaruh terhadap efisiensi pembakaran sebagai bahan bakar.

Briket yang terlalu padat akan sulit terbakar. Sedangkan briket yang kurang padat (porositas yang sangat tinggi) akan mengakibatkan briket terurai pada saat pembakaran (ditunjukkan oleh percikan bara dan mengakibatkan kesan kurang bersih) meskipun laju pembakaran cepat.

Dengan demikian dibutuhkan tekanan pengempaan yang tepat dan ini ditentukan oleh jenis bahan yang didensifikasi.

d. Alat/Mesin Pengempa

Beberapa alat atau mesin pengempa yang dapat digunakan untuk densifikasi dibedakan atas 4 jenis, yaitu : (a) Piston press, (b) Conical screw press, (c) Screw press dengan mantel pemanas, (d) Rotary ring disc press. Selain itu, ada pula alat pengempa tipe manual (Lampiran 4) dan semi mekanis (Lampiran 5). Beberapa alat atau mesin pengempa dapat dilihat pada Gambar 3(a), 3(b), 3(c), dan 3(d) berikut.

Gambar 3(a). Piston press Gambar 3(b). Rotary ring disc press

Gambar 3(d). Screw press dengan mantel pemanas

e. Karbonisasi

Bahan baku briket atau pellet umumnya dikarbonisasi (diarangkan) terlebih dahulu untuk mengurangi asap pembakaran dan mempermudah penyimpanan. Briket arang lebih fleksibel pemanfaatannya dan lebih mudah dalam penanganan serta penyimpanannya.

Menurut Darmawan et al. (2002), sifat-sifat umum briket arang yang dilihat secara kualitatif diantaranya adalah:

1. Bersih tidak berdebu,

2. Cukup keras, tidak terlihat adanya retak atau pecah, 3. Mengeluarkan sedikit asap dan tidak berbau, 4. Abu sisa pembakaran kecil,

5. Menghasilkan kalor panas yang tinggi dan konstan, dan 6. Menyala terus tanpa dikipas.

f. Mutu Briket

Parameter-parameter yang menentukan mutu briket sebagai bahan bakar adalah nilai kalor, kemudahan terbakar, dan kenyamanan serta kemudahan dalam penggunaannya. Faktor-faktor yang dapat mempengaruhi parameter mutu briket tersebut antara lain jumlah perekat,

kerapatan briket, kadar air, serta jenis bahan baku briket itu sendiri. Bentuk briket juga dapat mempengaruhi tingkat kemudahan dan kenyamanan bagi penggunanya. Bentuk briket perlu disesuaikan dengan tungku yang akan digunakan, agar tungku dapat mengoptimalkan jumlah bahan bakar dengan kualitas pembakaran yang baik.

Pengarangan juga merupakan salah satu langkah untuk memperoleh mutu briket yang lebih baik, yaitu meningkatkan nilai kalor dan mengurangi jumlah asap saat dibakar. Faktor lain yang berpengaruh adalah tekanan pengempaan itu sendiri. Pengempaan dengan tekanan tinggi tidak selalu menghasilkan mutu briket yang lebih baik karena briket yang sangat padat justru menurunkan efisiensi pembakaran dan menyulitkan penggunaan. Contoh hasil pengujian briket berkaitan dengan kerapatan/kepadatan briket, dengan komposisi bahan baku : perekat 1:1 dapat dilihat pada Tabel 4.

Tabel 4. Hasil uji pembakaran berbagai jenis briket biomassa

Serbuk Gergaji Serbuk Gergaji Serutan Kayu Serutan Kayu Arang Sekam Arang Sekam

(Tinggi) (Rendah) (Tinggi) (Rendah) (Tinggi) (Rendah)

Massa (gr) 32.17 31.8 32.17 32.43 29.27 30.43

Volume 55.16 47.01 56.89 48.07 34.44 30.06

(x10e-6 m3)

Kerapatan

(kg/m3) 583.21 676.45 565.48 674.64 854.52 1012.31

Percikan api tidak ada tidak ada ada ada ada ada

Nyala api sedikit banyak sedikit banyak tidak ada tidak ada

Waktu mulai

terbakar 7'11'' 8'5'' 8’37’’ 10’5’’ 9’40’’ 14’

Bentuk akhir abu abu abu abu abu abu

Asap sedikit banyak sedikit banyak sedikit banyak

Kadar air (%) 12.17 12.77 11.57 12.1 12.27 12.13

Laju

pembakaran 4.48 3.93 3.73 3.23 3.03 2.17 (gr/menit)

Sumber : Apryanti, 2006

Hendra dan Darmawan (2000) telah melakukan penelitian mengenai pengaruh pembuatan briket arang dari serbuk gergajian kayu dengan penambahan tempurung kelapa terhadap sifat fisis dan kimia briket.

Dalam percobaan ini arang tempurung kelapa yang ditambahkan sebesar 10%, 15%, dan 20% dari berat briket. Pengarangan serbuk gergaji dan tempurung kelapa dilakukan secara terpisah dengan menggunakan kiln drum selama 5-7 jam dan selanjutnya dibuat briket sesuai dengan komposisi yang telah ditetapkan. Pada pembuatan briket digunakan perekat kanji sebanyak 2.5% yang dikempa dingin pada tekanan 3.125 ton. Hasil penelitian menunjukkan bahwa dibandingkan dengan briket dari 100% arang serbuk gergaji, ternyata penambahan arang tempurung kelapa mampu meningkatkan kerapatan, kekuatan tekan, dan nilai kalor.

Secara keseluruhan, Hendra dan Gunawan (2000) memperoleh hasil pengujian dengan nilai kerapatan briket arang berkisar atara 0.45-0.59 gram/cm2, kekuatan tekan 4.67–6.72 kg/cm2, kadar air 3.51– 4.75%, kadar zat menguap 22.18–25.77%, kadar abu 3.56-4.23%, kadar karbon terikat 70.28-73.82% dan nilai kalor berkisar antara 6198–6522.84 kal/gr. Briket arang dengan komposisi 90% arang serbuk gergaji dan 10% arang tempurung kelapa memberikan hasil yang terbaik untuk kadar air (3.51%), kadar zat menguap (22.18%), kadar zat karbon terikat (73.82%), dan nilai kalor (6522.84 kal/gr). Nilai rata-rata sifat fisik dan kimia briket arang dapat dilihat pada Tabel 5.

Tabel 5. Nilai rata-rata sifat fisik dan kimia briket arang

Komposisi bahan baku arang Pembanding

No. Sifat fisik dan kimia

1 2 3 4 5 6 1 Kerapatan (gr/cm3) 0.45 0.53 0.58 0.59 0.44 2 Kekuatan tekan (kg/cm2) 4.67 6.33 5.94 6.72 0.46 3 Kadar air (%) 4.16 3.51 4.58 4.75 7.57 6.00

4 Kadar zat menguap (%) 25.06 22.18 24.52 25.77 16.14 15-30

5 Kadar abu (%) 3.56 4.01 4.23 3.95 5.51 3-6

6

Kadar karbon terikat

(%) 71.38 73.82 71.25 70.28 78.35 60-80

7 Nilai kalor (kal/gr) 6198.99 6522.84 6324.53 6411.92 6819.11 6000-7000

Sumber : Hendra dan Darmawan (2000) Keterangan :

1. 100% serbuk gergajian kayu

2. 90% serbuk gergajian kayu dan 10% tempurung kelapa 3. 85% serbuk gergajian kayu dan 15% tempurung kelapa

4. 80% serbuk gergajian kayu dan 20% tempurung kelapa Keterangan (lanjutan):

5. Pari et al. (1990) dalam Hendra dan Darmawan (2000) 6. Hartoyo et al. (1978) dalam Hendra dan Darmawan (2000)

Sudrajat (1984) melakukan penelitian tentang pengaruh kerapatan kayu, tekanan pengempaan dan jenis perekat terhadap sifat briket kayu. Bahan baku untuk pembuatan briket kayu yang digunakan dalam penelitian adalah limbah tebangan hutan, dengan berbagai jenis kayu. Jenis kayu tersebut adalah terentang (Campnosperma macrophylla), rengas burung (Melanorhoea walichii), pulai (Alstoia pnematophora), meranti kunyit (Shorea macroptera), malas (Parastemon urophyllum), kasai (Pometia aluifolia), meranti batu (Parashorea aptera), dan kedondong sengir (Santiria rubignosa). Bahan perekat digunakan bahan pati dan molase. Pati diperoleh dari penjualan bebas di pasar-pasar sedang molase dari pabrik gula tebu.

Sudrajat (1984) menyimpulkan kayu berkerapatan tinggi menghasilkan briket kayu dengan kerapatan yang lebih tinggi daripada kayu berkerapatan rendah tetapi menghasilkan kadar air dan kadar abu yang lebih rendah. Selain itu, perekat pati menghasilkan briket kayu dengan kerapatan dan kadar abu lebih tinggi daripada perekat molase, tetapi menghasilkan keteguhan tekan dan nilai kalor yang lebih rendah. Kerapatan briket juga akan semakin tinggi bila tekanan pengempaan semakin tinggi.

III. METODOLOGI PENELITIAN A. Kerangka Pemikiran

A.1. Sasaran Penggunaan Briket Biomassa

Pembuatan briket merupakan salah satu teknologi konversi biomassa yang dapat menggunakan teknologi sederhana sehingga dapat diaplikasikan di daerah pedesaan di Indonesia. Sesuai dengan salah satu program pengembangan energi alternatif dalam blue print pengelolaan energi nasional 2005-2025, briket diperuntukkan untuk industri rumah tangga. Briket merupakan salah satu pemanfaatan biomassa sebagai pengganti minyak tanah untuk memasak, terutama di daerah pedesaan.

A.2. Pemilihan Bahan Baku Briket

Bahan baku briket yang digunakan dalam penelitian ini adalah arang sekam, serbuk gergaji, dan ampas jarak. Pemilihan bahan baku briket didasarkan pada landasan pemikiran sebagai berikut.

Beras merupakan makanan pokok bagi sebagian besar masyarakat di Indonesia. Peningkatan kebutuhan makanan pokok di Indonesia akan memerlukan peningkatan jumlah padi yang harus diproduksi dan hal tersebut berarti pula akan meningkatkan jenis limbah sekam padi. Arang sekam merupakan hasil karbonisasi dari limbah sekam padi.

Serbuk gergaji merupakan salah satu jenis limbah pada industri penggergajian kayu. Limbah penggergajian kayu dapat berupa serbuk gergaji (sawdust), sabetan (slabs), potongan-potongan (trims) dan serutan (skaring).

Ampas jarak merupakan limbah pada proses produksi minyak jarak. Seiring dengan program biodiesel yang digalakkan oleh pemerintah, maka usaha produksi minyak jarak mulai banyak dilakukan di berbagai daerah di Indonesia. Sebagai langkah antisipasi peningkatan jumlah limbah yang dihasilkan, pembuatan bio-briquette dari ampas jarak diharapkan dapat memanfaatkan limbah tersebut, sekaligus memenuhi persediaan bahan bakar alternatif pengganti BBM untuk memasak di rumah tangga dan industri kecil di pedesaan.

A.3. Jenis dan Kadar Perekat Pembuatan Briket

Secara teoretis, penambahan jumlah perekat secara umum akan meningkatkan nilai kalor briket karena penambahan unsur karbon yang ada pada perekat. Jika jumlah perekat terlalu sedikit, maka bahan baku tidak dapat menyatu dan tidak memiliki kerapatan yang baik sehingga menyulitkan ketika akan digunakan sebagai bahan bakar. Sebaliknya, jika jumlah perekat terlalu banyak, briket yang dihasilkan akan terlalu padat sehingga tingkat kemudahan terbakarnya rendah. Adanya perbedaan komposisi dan sifat fisik limbah biomassa yang digunakan sebagai bahan baku pembuatan briket akan memerlukan kadar perekat optimum yang berbeda pula. Oleh karena itu, kadar perekat yang optimum untuk masing-masing jenis biomassa perlu diketahui.

Jenis perekat yang digunakan dalam pembuatan briket adalah aci (lem). Pemilihan jenis perekat ini berdasarkan tingkat kemudahan untuk diperoleh di daerah pedesaan, sehingga menyesuaikan dengan segmen pengguna briket.

Berdasarkan perlakuan pemberian jumlah perekat yang sudah pernah dilakukan oleh Rany Apryanti (jumlah perekat: jumlah bahan baku = 1:1), briket serbuk gergaji lebih mudah terbakar dibandingkan dengan briket arang sekam. Briket arang sekam juga menghasilkan warna asap hitam, sedangkan briket serbuk gergaji dan briket serutan kayu lebih sedikit menghasilkan asap yang berwarna putih. Perbedaan tekanan pengempaan (tekanan pengempaan tinggi dan tekanan pengempaan rendah) pada komposisi yang sama menghasilkan perbedaan pada uji pembakaran, yaitu briket dengan tekanan pengempaan tinggi lebih sedikit menghasilkan asap dibandingkan dengan briket dengan tekanan pengempaan rendah. Selain itu, briket dengan tekanan pengempaan tinggi juga lebih mudah terbakar dan memiliki laju pembakaran lebih besar dibandingkan dengan briket dengan tingkat pengempaan rendah.

B. Metoda Penelitian

B.1. Penentuan Komposisi Perekat

Berdasarkan data hasil percobaan pada tahap penelitian pendahuluan yang telah dilakukan pada bulan Mei 2007 di laboratorium EEP, pemberian jumlah perekat pada arang sekam dengan kadar perekat (terhadap campuran perekat dan bahan baku) 61.54%, rataan massa yang hilang pada proses pengempaan mencapai 10.47% dari massa campuran bahan baku dan perekat sebelum dikempa. Data hasil percobaan tersebut dapat dilihat pada Tabel 6. Berdasarkan referensi tersebut, maka penelitian ini menggunakan perbandingan jumlah perekat dan jumlah bahan baku seperti dalam Tabel 7.

Tabel 6. Data percobaan pengempaan briket arang sekam dengan kadar perekat 61.54% (perbandingan perekat : bahan baku = 8 : 5)

M campuran M basah M loss

No.

(gram) (gram) (gram) % loss

1 34.78 31.54 3.24 9.32 2 34.64 30.07 4.57 13.19 3 33.41 29.68 3.73 11.16 4 34.80 29.68 5.12 14.71 5 33.09 28.47 4.62 13.96 6 31.72 29.49 2.23 7.03 7 32.96 30.35 2.61 7.92 8 33.08 30.41 2.67 8.07 9 31.20 28.44 2.76 8.85 Rataan 33.30 29.79 3.51 10.47

Tabel 7. Perbandingan jumlah perekat dengan bahan baku briket arang sekam

Perbandingan Jumlah Perekat dan Bahan Baku

Kadar Perekat (%)

Perekat Kadar Bahan Baku

3 5 37.50%

4 5 44.44%

1 1 50%

6 5 54.55%

7 5 58.33%

Kadar perekat dan bahan baku pada briket serbuk gergaji dan briket ampas jarak akan disesuaikan berdasarkan percobaan kadar perekat yang

berbeda dengan briket arang sekam. Kadar perekat pada briket serbuk gergaji dan briket ampas jarak akan dipilih berdasarkan kemampuan bahan baku briket untuk menyerap zat perekat.

B.2. Alat Pengempa

Berdasarkan pertimbangan bahwa teknologi pembuatan briket ini akan diaplikasikan di daerah pedesaan, maka alat yang digunakan dalam penelitian ini juga dipilih berdasarkan kemudahan dalam pengoperasian maupun perawatannya. Pengempa yang digunakan adalah pengempa manual yang tidak menggunakan mesin. Gambar alat pengempa manual yang digunakan dalam penelitian dapat dilihat pada Lampiran 4.

B.3. Tungku Untuk Pengujian Briket

Jenis tungku yang akan digunakan untuk tempat pembakaran briket juga dapat mempengaruhi tingkat efisiensi pembakaran briket. Tungku yang digunakan pada penelitian ini merupakan tungku yang didesain untuk bahan bakar arang. Gambar tungku yang digunakan untuk pengujian briket dapat dilihat pada Lampiran 4.

B.4. Parameter Pengujian

Keseluruhan parameter dalam pengujian briket yang dihasilkan adalah sebagai berikut :

(a) Kerapatan briket, (b) Kadar air briket, (c) Kadar abu briket, (d) Kekuatan tekan briket, (e) Nilai kalor briket,

(f) Kemudahan briket terbakar, (g) Laju pembakaran briket, dan (h) Kualitas pembakaran briket.

Data-data yang diperlukan untuk mendapatkan parameter tersebut adalah:

(a) Kerapatan briket: massa briket setelah pengeringan, diameter briket setelah pengeringan, dan tinggi briket setelah pengeringan. Alat-alat yang dibutuhkan untuk memperoleh data kerapatan briket adalah timbangan elektronik (untuk menimbang massa briket) dan jangka sorong (untuk mengukur diameter dan tinggi briket)..

(b) Kadar air briket: massa kering briket, dan massa briket sebelum dikeringkan. Alat yang digunakan untuk memperoleh kadar air briket adalah timbangan elektronik (untuk menimbang massa briket) dan drying oven (untuk mengeringkan briket).

(c) Kadar abu briket diperoleh langsung dari hasil pengujian di Balai Kehutanan,

(d) Data kekuatan tekan briket diperoleh langsung dari hasil pengujian di Balai Kehutanan,

(e) Nilai kalor briket: kenaikan suhu pada bejana dalam. Alat yang digunakan untuk memperoleh nilai kalor briket adalah unit bomb calorimeter.

(f) Kemudahan briket terbakar: waktu awal briket mulai terbakar pada uji pembakaran. Alat yang digunakan untuk mendapatkan data waktu adalah stopwatch, dan tungku sebagai tempat pembakaran briket. (g) Laju pembakaran: massa briket sebelum terbakar, massa briket

setelah terbakar, dan waktu lamanya pembakaran. Alat yang digunakan untuk memperoleh data laju pembakaran adalah stopwatch (untuk menghitung waktu), timbangan (untuk mengukur massa), dan tungku (sebagai wadah pembakaran briket).

(h) Kualitas pembakaran briket: asap yang ditimbulkan, api yang dihasilkan, dan bau hasil pembakaran.

B.5. Pelaksanaan Penelitian

Penelitian ini dilakukan pada bulan Juni 2007 hingga Juli 2007 di Laboratorium Energi dan Elektrifikasi Pertanian dan Laboratorium Surya, IPB. Prosedur pelaksanaan penelitian adalah sebagai berikut:

a. Pembuatan Briket Biomassa

Percobaan ini didahului oleh pembuatan briket dengan jenis yang sama dengan berbagai komposisi seperti dapat dilihat pada Tabel 6. Tiap komposisi pada tiap jenis limbah dibuat 9 briket. Bagan alir prosedur percobaan dapat dilihat pada Gambar 4.

Kempa sehingga menjadi briket lalu

ditimbang Campuran dibagi 9

dengan berat yang sama, lalu ditimbang

Campur bahan baku dengan perekat pada

tiap wadah Timbang bahan

baku tiap jenis sesuai komposisi

Timbang perekat dengan jumlah sesuai komposisi

yang akan dibuat

Keringkan briket, lalu timbang berat, hitung kadar air, dan

ukur dimensinya

Pengukuran nilai kalor briket

Uji pembakaran briket Uji kadar air

Ambil briket untuk uji nilai kalor,uji tekan,dan kadar air, sisanya untuk uji pembakaran

b. Pengujian Mutu Briket

Bagan alir uji pembakaran briket dapat dilihat pada Gambar 5.

Letakkan 1 briket di dalam tungku

Letakkan 1 briket di atas kompor

Nyalakan kompor hingga briket di kompor terbakar

Pindahkan briket tersebut ke atas briket di tungku

Nyalakan stopwatch dan hitung lama pembakaran

Catat waktu briket di dalam tungku mulai

terbakar

Lakukan pengamatan pada asap, api, dan bau

Catat waktu berakhirnya pembakaran tiap briket

Gambar 5. Bagan alir prosedur pengujian (uji pembakaran) briket biomassa

C. Metoda Perhitungan Data dan Analisis Data C.1. Metoda Perhitungan Data

1. Kadar perekat dan jumlah bahan baku briket dihitung dengan menggunakan persamaan :

Kadar perekat = mb mp

...(2)

Dimana : mp = massa perekat (gram) mb = massa bahan baku (gram)

2. Massa campuran yang hilang dalam proses pengempaan dihitung dengan menggunakan persamaan :

Massa hilang = Massa campuran (gram) - MB (gram) ... (3)

Dimana : MB adalah massa briket basah setelah pengempaan

3. Kerapatan briket dapat dihitung dengan menggunakan persamaan :

p = 2 25 . 0 t D mk π ...(4) Dimana : p = kerapatan (gram/cm3)

D = diameter briket (cm) t = tinggi briket (cm) mk = massa kering briket

4. Kadar air dapat dihitung dengan menggunakan persamaan :

Ka = mk

mk mb−

x 100% ... (5)

Dimana Ka = kadar air (%)

mb = massa basah briket (gram) mk = massa kering briket (gram)

5. Nilai kalor briket dapat dihitung dengan menggunakan persamaan :

Hbb = bb a a m m N t( + ) ∆ ...(6)

Dimana Hbb = Nilai kalor (kal/gram) Na = Nilai ekivalen air

mbb = massa bahan bakar (gram) ma = massa air dalam bejana (gram)

t = kenaikan suhu pada bejana dalam (0C)

6. Laju pembakaran briket dapat dihitung dengan menggunakan persamaan :

LP = bakar b a T m m − ...(7)

Dimana : LP = laju pembakaran (gram/detik)

mb = massa briket setelah pembakaran (gram) Tbakar = Waktu pembakaran (detik)

C.2. Analisis Data

Metoda analisis data yang digunakan adalah menggunakan korelasi beberapa parameter yang ada, yaitu:

Korelasi antara kadar perekat dengan kemudahan briket terbakar,

Korelasi antara kadar abu dengan nilai kalor briket,

Korelasi antara kadar air briket dengan kemudahan briket terbakar,

Korelasi antara kadar perekat dengan kerapatan briket,

Korelasi kerapatan briket dengan laju pembakaran briket,

Korelasi antara kadar perekat dengan kualitas pembakaran briket (asap, bau dan api),

Korelasi antara kadar perekat dengan nilai kalor briket, dan

Korelasi antara kadar perekat dengan kekuatan tekan briket.

IV. HASIL DAN PEMBAHASAN

A. Kelayakan Briket Limbah Biomassa Sebagai Bahan Bakar

Kelayakan briket biomassa (dalam penelitian ini, briket biomassa adalah briket arang sekam, briket serbuk gergaji, dan briket ampas jarak) sebagai bahan bakar untuk memasak sektor rumah tangga di pedesaan memiliki beberapa persyaratan. Menurut Duff dan Ravindranath (1992) dalam Febriyantika (1998), syarat-syarat bahan bakar yang dapat digunakan di sektor rumah tangga maupun industri adalah:

3. Mudah digunakan,

4. Tidak mengeluarkan asap yang berlebihan dan tidak berbau, 5. Tidak mudah pecah dalam penanganan,

6. Kedap air dan tidak berjamur atau tidak mengalami degradasi, 7. Kandungan abunya rendah (kurang dari 7% berat kering), dan 8. Harga dapat bersaing dengan bahan bakar lain.

Kelayakan briket biomassa sebagai bahan bakar yang diharapkan sebagai substitusi konsumsi minyak tanah juga dilakukan melalui perbandingan nilai kalor briket dengan nilai kalor minyak tanah.

Pembuatan briket arang sekam pada penelitian ini dilakukan dengan menambahkan bahan perekat (lem) pada arang sekam kemudian dikempa dengan menggunakan alat pengempa manual. Briket arang sekam mudah digunakan, tidak berbau, tidak mengeluarkan asap yang berlebihan , tidak mudah pecah dalam penanganan, dan tidak berjamur. Namun, kandungan kadar abu briket arang sekam pada penelitian ini sangat tinggi, yang berada pada rentang nilai 45.53%-52.26%. Tingginya kadar abu pada bahan baku arang sekam memberikan dampak negatif pada kemudahan briket untuk terbakar. Briket arang sekam yang dibuat pada penelitian ini memiliki kecenderungan sulit terbakar. Kadar abu yang tinggi pada arang sekam berpeluang besar terjadi bila proses pengarangan sekam kurang baik. Proses pengarangan sekam ini selanjutnya akan mempengaruhi kualitas briket arang sekam, yaitu nilai kalornya. Nilai kalor briket arang sekam yang diperoleh pada penelitian ini memiliki rentang nilai 3159.2 - 3729.1 kal/gram, jauh lebih rendah jika

dibandingkan dengan nilai kalor minyak tanah, yaitu 8500 kal/gram. Oleh karena itu, briket arang sekam yang dihasilkan oleh percobaan penelitian ini tidak menghasilkan bahan bakar yang optimum bagi sektor rumah tangga. Hasil pengujian briket arang sekam dapat dilihat pada Tabel 8.

Tabel 8. Hasil pengujian berbagai parameter pada briket arang sekam

Kadar Perekat No. Parameter 37.5% 44.45% 50% 54.55% 58.33% 1 Kerapatan briket 0.425 0.45 0.475 0.49 0.525 (gram/cm3) 2 Kadar air 3 3.5 2 2 2 (%) 3 Kadar abu 52.26 NA 49.32 NA 45.53 (%) 4 Kekuatan tekan 444 NA 428 NA 745 (kg/cm2) 5 Nilai kalor 3729.1 NA 3311.7 NA 3150.2 (kal/gram) 6 Briket mulai terbakar 4' 28'' 5' 05'' 10' 38'' 15' 01'' 20' 56'' (Menit, Detik) 7 Laju pembakaran 3.87* 3.405* 3.02* 2.445* 1.84* (gram/menit)

8 Asap sedikit sedikit sedikit sedikit sedikit

9 Warna asap putih-biru putih-biru putih-biru putih-biru putih-biru

10 Bau tidak ada tidak ada tidak ada tidak ada tidak ada

11 Api tidak ada tidak ada tidak ada tidak ada tidak ada

Keterangan: *laju pembakaran dihitung dengan tetap membakar briket dengan kompor, karena briket arang sekam tidak bisa terbakar secara alami

*NA : not available

Briket serbuk gergaji yang dibuat pada percobaan penelitian ini juga dibuat dengan memberikan sejumlah perekat dengan kadar tertentu (44.45%, 50%, 54.55%, 58.33%, dan 61.54%), kemudian dikempa dengan alat pengempa manual. Perbedaan kadar perekat tersebut dipengaruhi oleh sifat bahan baku serbuk gergaji yang memiliki daya serap terhadap perekat yang lebih baik dibandingkan dengan arang sekam. Hal ini menyebabkan kadar perekat pada briket serbuk gergaji berbeda dengan briket arang sekam. Berdasarkan pengujian, briket serbuk gergaji mudah digunakan, tidak berbau, tidak mudah pecah dalam penanganan, tidak berjamur, dan memiliki kandungan kadar abu

yang rendah. Namun, briket serbuk gergaji cenderung menghasilkan asap ketika terbakar. Nilai kalor briket serbuk gergaji berada pada rentang nilai 3943 – 4144 kal/gram. Nilai ini masih jauh lebih rendah dibandingkan dengan nilai kalor minyak tanah, yaitu 8500 kal/gram. Berdasarkan pendekatan tersebut, maka briket serbuk gergaji yang dihasilkan oleh percobaan penelitian ini tidak menghasilkan bahan bakar yang optimum bagi sektor rumah tangga. Hasil pengujian briket serbuk gergaji dapat dilihat pada Tabel 9.

Tabel 9. Hasil pengujian berbagai parameter pada briket serbuk gergaji

Kadar Perekat No. Parameter 44.45% 50% 54.55% 58.33% 61.54% 1 Kerapatan briket 0.15 0.145 0.155 0.155 0.165 (gram/cm3) 2 Kadar air 4 3.5 5.5 4 3.5 (%) 3 Kadar abu 1.03 NA 1.13 NA 1.19 (%) 4 Kekuatan tekan 170 NA 330 NA 425 (kg/cm2) 5 Nilai kalor 3983.5 NA 4144 NA 3943 (kal/gram) 6 Briket mulai terbakar 0' 26'' 0' 30'' 0' 38'' 0' 36'' 0' 27'' (Menit, Detik) 7 Laju pembakaran 4.04 3.59 3.345 3 2.755 (gram/menit)

8 Asap banyak banyak banyak banyak banyak

9 Warna asap putih-biru putih-biru putih-biru putih-biru putih-biru

10 Bau tidak ada tidak ada tidak ada tidak ada tidak ada

11 Api tidak ada tidak ada tidak ada tidak ada tidak ada

Briket ampas jarak memiliki karakteristik yang khusus. Faktor adanya minyak pada ampas jarak menyebabkan jumlah pemberian perekat dengan kadar yang tepat menjadi lebih sulit daripada arang sekam maupun serbuk gergaji. Oleh karena itu digunakan kadar perekat yang berbeda dengan kedua jenis bahan briket yang lain, yaitu 5%, 7.5%, 10%, dan 12.5%. Berdasarkan pengujian, ada beberapa kekurangan briket ampas jarak. Briket ampas jarak mengeluarkan banyak asap dan bau yang menyengat ketika terbakar. Selain itu, briket ampas jarak yang dihasilkan pada percobaan penelitian ini juga rapuh sehingga mudah pecah apabila tidak berhati-hati ketika memindahkannya. Nilai

kalor briket ampas jarak berkisar antara 4000.5 – 3510.5 kal/gram. Nilai kalor briket ampas jarak masih jauh lebih rendah dibandingkan dengan nilai kalor minyak tanah, yaitu 8500 kal/gram. Berdasarkan penilaian tersebut, maka briket ampas jarak yang dihasilkan pada penelitian ini tidak menghasilkan bahan bakar yang optimum bagi sektor rumah tangga. Hasil pengujian briket ampas jarak dapat dilihat pada Tabel 10.

Tabel 10. Hasil pengujian berbagai parameter pada briket ampas jarak

Kadar Perekat No. Parameter 5% 7.5% 10% 12.5% 1 Kerapatan briket 0.425 0.45 0.475 0.49 (gram/cm3) 2 Kadar air 9 8 5.5 4.5 (%) 3 Kadar abu 5.33 NA 5.16 4.95 (%) 4 Kekuatan tekan 695 NA 650 600 (kg/cm2) 5 Nilai kalor 4000.5 NA 3666 3510.5 (kal/gram)

6 Briket mulai terbakar 0' 10'' 0' 30'' 0' 40'' 0' 48''

(Menit, Detik)

7 Laju pembakaran 7.88 9.37 13.31 15.89

(gram/menit)

8 Asap banyak banyak banyak banyak

9 Warna asap putih-biru putih-biru putih-biru putih-biru

10 Bau menyengat menyengat menyengat menyengat

11 Api ada ada ada ada

B. Briket Arang Sekam

Briket arang sekam dibuat dengan perbandingan kadar perekat terhadap campuran perekat dan bahan baku 37.5%, 44.44%, 50%, 54.55%, dan 58.33%. Kadar perekat yang dipakai dalam penelitian ini berdasarkan percobaan pendahuluan. Kadar perekat minimum yang digunakan adalah saat campuran bahan baku dan perekat dapat menyatu dengan baik, sedangkan kadar perekat maksimum yang digunakan adalah ketika campuran bahan baku dan perekat dapat dikempa tanpa mengeluarkan cairan saat dikempa serta tidak terlalu lengket saat dipisahkan dari cetakan briket. Pemberian jumlah perekat yang berlebihan dapat menyebabkan keluarnya cairan pada saat dikempa, seperti pada Gambar 6.

Gambar 6. Cairan yang keluar pada saat pengempaan

Cairan yang keluar pada saat pengempaan tersebut selain mengakibatkan sulitnya melepaskan briket dari cetakan briket, juga akan mengubah kadar perekat. Hal ini disebabkan sulitnya untuk mengetahui dengan pasti jumlah perekat yang tersisa pada briket tersebut. Oleh karena itu, bila ada cairan yang keluar ketika campuran bahan baku dan perekat dikempa, maka kadar perekat tersebut tidak digunakan.

Secara visual, briket arang sekam yang dihasilkan setelah dikeringkan memiliki bentuk yang baik. Briket arang sekam tersebut juga dapat digenggam dengan baik karena tidak mudah hancur, sehingga briket arang sekam mudah untuk dipindah-pindahkan dari satu tempat ke tempat yang lain tanpa khawatir akan pecah. Gambar briket arang sekam dapat dilihat pada Gambar 7.

Briket arang sekam yang dibuat pada penelitian ini sulit untuk terbakar. Oleh karena itu, perhitungan laju pembakarannya dihitung dengan tetap meletakkan briket arang sekam diatas kompor. Hal ini menunjukkan briket arang sekam yang dibuat pada penelitian ini tidak dapat digunakan dengan cara konveksi alami.

Gambar 7. Briket arang sekam

Tabel 8 menunjukkan bahwa kadar perekat 37.5% merupakan kadar perekat terbaik dalam hal kemudahan briket untuk terbakar. Briket arang sekam dengan kadar perekat tersebut hanya membutuhkan 4 menit 28 detik untuk mulai terbakar. Berdasarkan hasil uji pembakaran, kadar perekat memiliki korelasi negatif terhadap kemudahan briket arang sekam untuk terbakar. Peningkatan jumlah perekat pada briket arang sekam akan meningkatkan waktu yang dibutuhkan briket arang sekam untuk mulai terbakar.

Dari hasil pengujian kadar abu briket arang sekam, diperoleh nilai kadar abu briket arang sekam dengan kadar perekat 37.5%, 50%. dan 58. berturut-turut adalah 52.26%, 49.32%, dan 45.53%. Tingginya kadar abu juga merupakan salah satu penyebab sulitnya briket arang sekam untuk terbakar. Selain itu, tingginya kadar abu merupakan indikasi kurang baiknya pengarangan pada sekam sehingga dapat menurunkan nilai kalor arang sekam maupun briket arang sekam. Nilai kadar abu briket arang sekam dapat dilihat pada Gambar 8.

Grafik Rataan Uji Kadar Abu Briket Arang Sekam 45.00 46.00 47.00 48.00 49.00 50.00 51.00 52.00 53.00 0.00 10.00 20.00 30.00 40.00 50.00 60.00 70.00 Kadar Perekat (%) K a da r A bu (% ) Series1

Gambar 8. Grafik rataan kadar abu briket arang sekam

Hasil pengujian kadar abu briket arang sekam menunjukkan bahwa kadar perekat memiliki korelasi negatif dengan kadar abu briket. Peningkatan kadar perekat pada briket akan mengurangi kadar abu briket arang sekam.

Berdasarkan hasil pengujian kadar air briket arang sekam, dapat diketahui bahwa kadar air briket arang sekam dengan kadar perekat 37.5%, 44.44%, 50%, 54.55%, dan 58.33% berturut-turut adalah 3%, 3.5%, 2%, 2%, dan 2%. Rendahnya kadar air secara teoretis semakin memudahkan briket arang sekam untuk terbakar, namun kemudahan terbakar juga dapat dipengaruhi oleh nilai kerapatan briket. Namun nilai kadar air briket yang berfluktuatif tidak dapat dijadikan acuan yang baik untuk menentukan korelasi antara kadar air briket arang sekam dengan kemudahan briket arang sekam untuk terbakar. Grafik nilai kadar air briket arang sekam dapat dilihat pada Gambar 9.

Grafik Rataan Kadar Air Briket Arang Sekam 0 0.5 1 1.5 2 2.5 3 3.5 4 0.00 10.00 20.00 30.00 40.00 50.00 60.00 70.00 Kadar Perekat (%) Ka d a r Ai r (% ) Series1

Gambar 9. Grafik rataan kadar air briket arang sekam

Berdasarkan hasil perhitungan kerapatan briket arang sekam, rataan nilai kerapatan briket arang sekam dengan kadar perekat 37.5%, 44.44%, 50%, 54.55%, dan 58.33% berturut-turut adalah 0.420 gram/cm3, 0.450 gram/cm3, 0.475 gram/cm3, 0.490 gram/cm3, dan 0.520 gram/cm3. Hal ini menunjukkan bahwa kadar perekat pada briket arang sekam memiliki korelasi positif terhadap kerapatan briket arang sekam. Peningkatan kadar perekat pada briket arang sekam akan meningkatkan kerapatan briket arang sekam. Hal ini dapat disebabkan oleh adhesi oleh perekat terhadap bahan baku briket, yaitu arang sekam. Seiring dengan bertambahnya komposisi perekat pada briket arang sekam, maka kemampuan perekat untuk menyatukan bahan baku (arang sekam) menjadi lebih baik secara kuantitatif. Faktor lainnya adalah kemampuan bahan baku (arang sekam) untuk menyerap perekat sehingga tidak mengeluarkan cairan ketika dikempa. Rataan nilai kerapatan briket arang sekam dapat dilihat pada Gambar 10.

Grafik Rataan Kerapatan Briket Arang Sekam 0 0.1 0.2 0.3 0.4 0.5 0.6 0.00 10.00 20.00 30.00 40.00 50.00 60.00 70.00 Kadar Perekat (%) K e ra pa ta n ( g r/ c m 3 ) Series1

Gambar 10. Grafik rataan kerapatan briket arang sekam

Berdasarkan uji pembakaran, rataan laju pembakaran briket arang sekam dengan kadar perekat 37.5%, 44.44%, 50%, 54.55%, dan 58.33% berturut-turut adalah 3.87 gram/menit, 3.41 gram/menit, 3.02 gram/menit, 2.45 gram/menit, dan 1.84 gram/menit. Grafik rataan laju pembakaran briket arang sekam dapat dilihat pada Gambar 11.

Grafik Rataan Laju Pembakaran Briket Arang Sekam

0.00 0.50 1.00 1.50 2.00 2.50 3.00 3.50 4.00 4.50 0.00 10.00 20.00 30.00 40.00 50.00 60.00 70.00 Kadar Perekat (%) L a ju P e m b akar an ( g r/ m e n it ) Series1

Gambar 11. Grafik rataan laju pembakaran briket arang sekam

Dari grafik rataan laju pembakaran briket arang sekam, dapat dilihat semakin tinggi kadar perekat pada briket arang sekam, maka laju

pembakarannya semakin rendah. Rataan laju pembakaran tertinggi adalah briket arang sekam dengan kadar perekat 37.5% sedangkan rataan laju pembakaran terendah adalah briket arang sekam dengan kadar perekat 58.33%.

Laju pembakaran briket arang sekam yang semakin rendah seiring dengan bertambahnya kadar perekat pada briket arang sekam dapat dikaitkan dengan rataan nilai kerapatan briket arang sekam pada masing-masing komposisi serta nilai kadar airnya. Kerapatan briket arang sekam memiliki korelasi negatif dengan laju pembakaran briket arang sekam. Semakin tinggi kerapatan briket arang sekam, semakin rendah laju pembakaran. Hal ini disebabkan karena berkurangnya rongga udara pada briket dengan kerapatan lebih tinggi sehingga memperlambat laju pembakaran.

Pada saat dilakukan uji pembakaran, briket arang sekam tidak mengeluarkan api dan hanya menghasilkan sedikit asap (jika dibandingkan dengan kayu bakar). Briket arang sekam juga tidak menghasilkan bau selama dilakukan uji pembakaran. Namun briket arang sekam memerlukan waktu yang cukup lama untuk mulai terbentuk bara. Hal ini terjadi pada seluruh kadar perekat yang digunakan pada penelitian ini. Selain itu, briket arang sekam sulit digunakan sebagai bahan bakar alternatif tanpa adanya konveksi paksa.

Penggunaan briket arang sekam sebagai bahan bakar alternatif rumah tangga di pedesaan khususnya daerah penghasil sekam akan menyulitkan penggunanya jika tidak menggunakan konveksi paksa seperti blower. Namun demikian, briket arang sekam yang dibuat pada penelitian ini memiliki kadar abu yang tinggi. Jika kadar abu briket arang sekam dapat diturunkan, maka kemungkinan briket arang sekam memiliki parameter yang lebih baik. Uji pembakaran briket arang sekam dapat dilihat pada Gambar 12.

Gambar 12. Pembakaran briket arang sekam

Selain berdasarkan uji pembakaran, kelayakan briket sebagai bahan bakar juga dapat dilihat berdasarkan nilai kalornya. Nilai kalor briket arang sekam dapat dilihat pada Gambar 13.

Grafik Rataan Nilai Kalor Briket Arang Sekam

3100 3200 3300 3400 3500 3600 3700 3800 0.00 10.00 20.00 30.00 40.00 50.00 60.00 70.00 Kadar Perekat (%) N ila i K a lo r ( k a l/ g r) Series1

Gambar 13. Grafik rataan nilai kalor briket arang sekam

Berdasarkan hasil pengujian nilai kalor yang dilakukan pada tiga kadar perekat dari lima kadar perekat yang dilakukan, diperoleh rataan nilai kalor