Optimasi suhu dan konsentrasi pelarut dalam dekafeinasi

biji kopi menggunakan Response Surface Methodology

Optimizing of temperature and concentration of solvent for coffee decaffeination using Response Surface Methodology

Sukrisno Widyotomo1*)

1)Pusat Penelitian Kopi dan Kakao Indonesia, Jl. PB. Sudirman No. 90, Jember, Indonesia. *)Alamat penulis (Corresponding Author): [email protected]

Naskah diterima (received) 10 Juli 2012, disetujui (accepted) 28 Agustus 2012.

Abstrak

Dekafeinasi merupakan proses pengurangan kandungan kafein di dalam bahan pertanian. Laju pelarutan kafein dari dalam biji kopi ditentukan oleh suhu dan konsentrasi pelarut. Tujuan penelitian ini adalah mempelajari kondisi opti-mum suhu dan konsentrasi pelarut pada proses dekafeinasi biji kopi dalam reaktor kolom tunggal menggunakan metode permukaan respons (Response Surface Methodology). Bahan penelitian adalah biji kopi robusta mutu IV hasil pengolahan kering dengan kadar air 13-14%, asam asetat, dan biji kakao basah. Biji kakao basah digunakan sebagai sumber bahan baku limbah cair fermentasi dan larutan tersier yang akan digunakan sebagai pelarut kafein. Proses dekafeinasi dihentikan setelah diperoleh kadar kafein akhir sebesar 0,3%. Paramater suhu pelarut yang digunakan adalah 50oC, 60oC, 70oC, 80oC, 90oC dan 100oC, dengan konsentrasi

pelarut masing-masing 10%, 30%, 50%, 80% dan 100%. Hasil penelitian menunjukkan bahwa proses dekafeinasi dengan pelarut asam asetat pada suhu 100oC dan konsentrasi pelarut 69% selama 5,0 jam menghasilkan laju pelarutan

kafein maksimum 0,497% per jam. Jika proses dekafeinasi dilakukan dengan pelarut limbah cair fermentasi, maka diperoleh laju pelarutan kafein maksimum 0,343%

per jam dan lama proses tujuh jam pada suhu 100oC dan konsentrasi pelarut 55%.

Laju pelarutan maksimum 0,30% per jam diperoleh pada proses dekafeinasi selama 6,57 jam dengan menggunakan pelarut tersier pada suhu 100oC dan konsentrasi

pelarut 70%. Pada kondisi operasional tersebut diperoleh citarasa seduhan kopi rendah kafein berupa nilai aroma, flavor, body dan bitterness masing-masing sebesar 3; 2,4; 2,5; dan 1,8; sedangkan nilai final appreciation sebesar 2,7.

Kata kunci: Coffea canephora, dekafeinasi, suhu, konsentrasi pelarut.

Abstract

Decaffeination is a process for reducing caffeine content in agricultural products. The objective of this research was to obtain optimum condition of temperature and concentration of solvent in coffee decaffeination using single column reactor by Response Surface Methodology. Materials in this research were robusta coffee beans grade IV from dry process method with 13-14% wet basis moisture content, acetic acid and wet cocoa beans. Wet cocoa beans were used as material to produce liquid waste of cocoa beans fermentation and ter-tiary solvent. Decaffeination was stopped if caffeine content in coffee beans reached 0.3% dry basis Solvent temperature of decaffeination were 50oC, 60oC, 70oC, 80oC, 90oC and 100oC with solvent concentration of 10%, 30%, 50%,

80% and 100%. The result showed that decaffeination process of coffee using acetic acid as solvent was optimum at 100oC and concentration of 69% for 5.0 hours process with 0.497% per hours maximum decaffeination rate. If coffee decaffeination process used liquid waste of cocoa beans fermentation, the optimum condition was at 100oC and concentration of 55% for 5.68 hours with 0.343% per hours maximum decaffeination rate. Coffee decaffeination process using tertiary liquid as solvent was optimum condition at 100oC and concentration of 70% for 6.57 hours process with 0.302% per hours maximum decaffeination rate. Using this process condition, decaffeinated coffee beans had organoleptic test score of aroma 3, flavor 2.4, body 2.5, bitterness 1.8 and final appreciation 2.7.

Key words: Coffea canephora, decaffeination, solvent concentration.

PENDAHULUAN

Kopi rendah kafein merupakan salah satu produk diversifikasi yang dapat meningkatkan nilai tambah dan konsumsi domestik kopi Indonesia. Nilai tambah diperoleh dari harga jual kopi rendah kafein yang relatif tinggi di pasaran, dan pemanfaatan senyawa kafein alami untuk industri makanan dan minuman maupun industri farmasi. Peningkatan konsumsi kopi domestik diperoleh dari pemanfaatan potensi serapan produk oleh penikmat kopi yang rentan terhadap kafein. Selama ini proses dekafeinasi menggunakan teknologi impor, baik dari aspek perangkat keras maupun perangkat lunaknya. Aturan paten menyebab-kan rancangan, metode dan karakteristik proses, serta mutu produk akhir yang dihasilkan dari dekafeinasi skala industri tidak dapat dipublikasikan. Hal tersebut berakibat pada tingginya harga kopi rendah kafein.

Penelitian yang berkaitan dengan dekafeinasi biji kopi telah banyak dilakukan (Katz, 1997). Dekafeinasi dapat dilakukan dengan menggunakan air (water

decaf-feination), pelarut (solvent decaffeination)

dan super kritikal CO2 (carbon dioxide

decaffeination). Dekafeinasi yang dilakukan

di Swiss dikenal dengan The Swiss Water

Process karena menggunakan pelarut air dan

keuntungannya antara lain mudah diperoleh,

relatif murah dan aman bagi kesehatan. Penggunaan pelarut anorganik pertama kali dilakukan di Jerman pada tahun 1990 dengan menggunakan pelarut kloroform, benzene, dan metil klorida (Katz, 1997), dan karena alasan munculnya dampak negatif terhadap kesehatan maka penggunaan pelarut tersebut mulai ditinggalkan. Di Indonesia, penelitian yang berkaitan dengan pengembangan proses dekafeinasi biji kopi telah banyak dilakukan dengan sistem perebusan menggunakan pelarut alkali (Rusmantri, 2002).

Pengembangan proses dekafeinasi biji kopi robusta dalam reaktor kolom tunggal secara intensif telah dilakukan oleh Pusat Penelitian Kopi dan Kakao Indonesia dengan menggunakan pelarut air (Sri-Mulato et al., 2004; Lestari, 2004), pelarut etil asetat teknis konsentrasi 10% (Widyotomo et al., 2009; Purwadaria et al., 2007; 2008), serta pengembangan model matematik proses pelarutan senyawa kafein dengan metode pengurasan (Widyotomo et al., 2011b). Keuntungan dari penggunaan reaktor kolom tunggal antara lain memiliki rancangan yang sangat sederhana sehingga mudah dan murah dalam hal manufakturing, peng-operasian, dan perawatannya (Sri-Mulato

et al., 2004). Pengembangan proses

dekafeinasi terus dilakukan salah satunya dengan menggunakan pompa sirkulasi pelarut agar proses pelarutan dapat dilakukan pada

suhu yang relatif rendah (Widyotomo et al., 2009; Purwadaria et al., 2007, 2008; Widyotomo et al., 2011a).

Proses perpindahan senyawa kafein dari dalam biji kopi ke pelarut terjadi karena adanya driving force berupa perbedaan konsentrasi dan kelarutan senyawa kafein yang terdapat di dalam biji kopi dengan pelarut (Early,1983). Semakin tinggi suhu dan konsentrasi pelarut, maka proses perpindahan senyawa kafein akan semakin cepat. Namun demikian, semakin tinggi suhu pelarut akan berdampak pada penurunan citarasa biji kopi rendah kafein (Sri-Mulato et al., 2004; Lestari, 2004; Widyotomo et al., 2009) dan setiap konsentrasi pelarut memiliki karakter tertentu dalam melarutkan senyawa kafein yang tergantung pada suhu proses (Perva et al., 2006).

Limbah cair fermentasi biji kakao merupakan salah satu alternatif sumber pelarut organik yang dapat digunakan dalam proses dekafeinasi biji kopi. Hasil pengamatan di lapangan menunjukkan bahwa limbah cair yang dihasilkan selama proses fermentasi biji kakao mencapai 20% (b/b) (Sri-Mulato, 2001). Ketebalan lapisan pulpa sangat berperan pada pembentukan senyawa asam selama proses fermentasi berlangsung (Lopez & Passos, 1984). Penelitian teknik prapengolahan biji kakao dengan metode pengurangan pulpa secara mekanis untuk mempersingkat waktu fermentasi dan menurunkan tingkat kemasaman biji telah dilakukan oleh Atmawinata et al. (1998). Pada tahap awal telah dilakukan karakterisasi proses fermentasi pulpa kakao dan senyawa kimia yang terdapat di dalam pelarut tersier tersebut diprediksi didominasi oleh senyawa etanol dan asam asetat (Purwadaria et al., 2007; 2008). Limbah cair fermentasi biji kakao dan larutan tersier pulpa kakao diduga dapat digunakan sebagai pelarut senyawa kafein yang terdapat di dalam biji kopi. Dampak positif yang diperoleh antara lain

meningkatkan nilai ekonomi pulpa kakao, meningkatkan pendapatan petani kopi dan kakao, produk yang dihasilkan tidak memberikan dampak negatif bagi kesehatan manusia, dan menekan serendah mungkin dampak negatif limbah pengolahan kakao ke lingkungan.

Tujuan penelitian ini adalah menentukan kondisi optimum suhu dan konsentrasi pelarut dalam proses dekafeinasi menggunakan reaktor kolom tunggal dengan metode

Response Surface Methodology (RSM).

Pelarut yang digunakan adalah asam asetat, limbah cair fermentasi biji kakao dan pelarut tersier yang diperoleh dari proses fermentasi pulpa kakao. Kondisi optimum suhu dan konsentrasi masing-masing pelarut tersebut perlu ditentukan agar proses dekafeinasi dapat berlangsung pada laju pelarutan yang maksimum dengan mutu produk akhir yang optimal.

Aplikasi RSM untuk optimasi proses telah banyak dilakukan di antaranya proses penyangraian biji kakao (Misnawi et al., 2005), proses coating cokelat (Ghosh et al., 2004), sifat aerodinamik buah dan biji kopi (Afonso-Junior et al., 2007), dan optimasi proses penyangraian biji kopi robusta (Mendes et al., 2001). Hasil penelitian ini diharapkan dapat digunakan sebagai acuan operator untuk melakukan proses produksi kopi rendah kafein dalam reaktor kolom tunggal dengan menggunakan pelarut asam asetat, limbah cair fermentasi biji kakao dan pelarut tersier dengan mutu akhir yang baik.

BAHAN DAN METODE

Penelitian dilaksanakan di Laboratorium Pascapanen, Pusat Penelitian Kopi dan Kakao Indonesia dan Laboratorium Teknik Pengolahan Pangan dan Hasil Pertanian, Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah biji kopi robusta mutu IV, asam asetat teknis (glacial), dan biji kakao basah yang diperoleh dari pemecahan buah kakao matang dan sehat. Biji kopi diperoleh dari proses pengolahan dengan metode kering (dry process), kadar air 13-14% basis basah. Biji kakao basah yang digunakan berasal dari jenis lindak (bulk cocoa). Biji kopi dan buah kakao diperoleh dari kebun percobaan Kaliwining, Pusat Penelitian Kopi dan Kakao Indonesia.

Alat yang digunakan dalam kegiatan penelitian ini adalah reaktor kolom tunggal, dan beberapa alat pendukung. Reaktor kolom tunggal yang digunakan adalah hasil pengembangan kegiatan penelitian sebelum-nya (Widyotomo et al., 2009; Widyotomo

et al., 2010a, 2010b). Pelaksanaan Penelitian

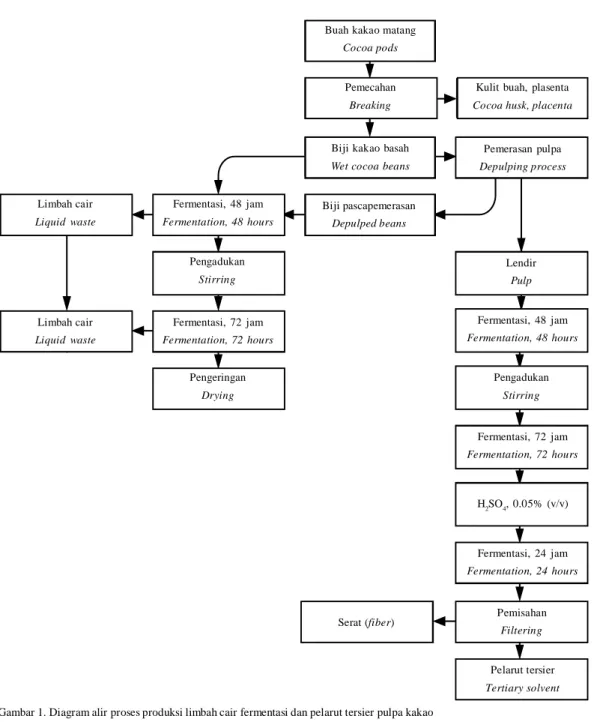

Penelitian diawali dengan produksi limbah cair fermentasi biji kakao, dan larutan tersier pulpa kakao dengan tahapan proses ditampilkan pada Gambar 1. Limbah cair fermentasi biji kakao diperoleh dari fermentasi biji kakao lindak. Satu siklus fermentasi biji kakao lindak dilakukan selama lima hari dalam peti dangkal dengan proses pembalikan dilakukan satu kali setelah 48 jam proses fermentasi berlangsung (Sri-Mulato, 2001; Sri-Mulato et al., 2005). Limbah cair diambil setelah proses fermentasi selesai. Larutan tersier pulpa kakao diperoleh dari fermentasi pulpa kakao segar selama 144 jam. Pengadukan dilakukan satu kali setelah 48 jam proses fermentasi berlangsung, penambahan H2SO4 pekat 0,05% sebagai katalis pada jam ke 72, dan fermentasi dilanjutkan selama 24 jam. Produk cair dipisahkan dari bagian serat dengan proses filtrasi (Widyotomo et al., 2011a).

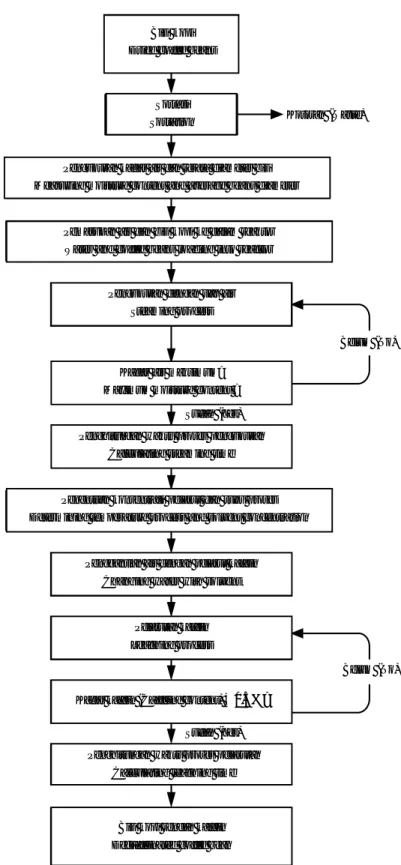

Tahapan proses dekafeinasi dalam reaktor kolom tunggal untuk mengetahui pengaruh suhu dan konsentrasi pelarut ditampilkan pada Gambar 2. Sebelum dimasukkan ke dalam reaktor dekafeinasi (Widyotomo et al., 2009) biji kopi disortasi agar terpisah dari kotoran dan benda asing lainnya (Widyotomo & Mulato, 2005). Biji kopi, air dan pelarut yang digunakan untuk setiap perlakuan masing-masing sebanyak 6 kg, 6 L dan 30 L. Proses dekafeinasi terdiri dari tahapan proses pengukusan, dan pelarutan. Proses pengukusan biji kopi dilakukan dengan menggunakan uap air panas sampai diperoleh pengembangan kadar air yang maksimum (Widyotomo et al., 2010a). Setelah proses pengukusan selesai, maka air dikeluarkan dari dalam reaktor dan diganti dengan pelarut. Pelarut dipanaskan sampai diperoleh suhu perlakuan yang telah ditetapkan. Pelarut disirkulasikan di dalam reaktor kolom tunggal dan menembus tumpukan biji di dalam reaktor dengan debit 1,5 m3/jam. Proses pelarutan dihentikan

setelah diperoleh kadar kafein di dalam biji kopi mencapai 0,3% b.k. (berat kering), dan ditentukan lama proses pelarutan.

Perlakuan

Pelarut yang digunakan adalah asam asetat, limbah cair fermentasi biji kakao, dan pelarut tersier pulpa kakao. Suhu pelarut asam asetat yang digunakan adalah 50oC,

60oC, 70oC, 80oC, 90oC dan 100oC, sedangkan

konsentrasi pelarut asam asetat yang di-gunakan adalah 10%, 30%, 50%, 80% dan 100%. Nilai parameter suhu dan konsentrasi pelarut limbah cair fermentasi biji kakao, dan pelarut tersier pulpa kakao ditentukan berdasarkan kombinasi perlakuan yang dihasilkan dari Response Surface

Metho-dology (RSM). Kondisi optimum suhu dan

konsentrasi pelarut untuk menghasilkan laju pelarutan kafein (%/jam) dengan lama proses

pelarutan (jam) ditentukan berdasarkan hasil analisis RSM.

Tolok Ukur

Parameter yang diukur dalam kegiatan penelitian ini meliputi perubahan kadar kafein, lama proses dekafeinasi dan citarasa akhir biji kopi dari setiap perlakuan.

Kadar kafein

Pengukuran kadar kafein dilakukan dengan menggunakan HPLC, dan GC MS. Pompa HPLC Shimadzu model Lc-9A dengan detektor Shimadzu model spd-GA (UV spectrophotometric detector). Sistem injeksi menggunakan Loop (water 717 plus

autosampler). Contoh 20 ml diset pada

Gambar 1. Diagram alir proses produksi limbah cair fermentasi dan pelarut tersier pulpa kakao Figure 1. Flowchart of liquid waste and tertiary liquid based of cocoa pulp fermentation

Buah kakao matang

Cocoa pods

Biji kakao basah

Wet cocoa beans

Pemecahan

Breaking

Kulit buah, plasenta

Cocoa husk, placenta

Fermentasi, 48 jam Fermentation, 48 hours Pengadukan Agitation Limbah cair Liquid waste Pengeringan Drying Pemerasan pulpa Depulping process

Biji pasca pemerasan

Depulped beans Lendir Pulp Fermentasi , 48 jam Fermentation, 48 hours Pengadukan Agitation Fermentasi, 72 jam Fermentation, 72 hours H2SO4, 0.05% (v/v) Pemisahan Filtering Pelarut tersier Tertiary liquids Serat (fiber) Fermentasi , 24 jam Fermentation, 24 hours Fermentasi, 72 jam Fermentation, 72 hours Limbah cair Liquid waste Limbah cair Liquid waste Pemerasan pulpa Depulping process H2SO4, 0.05% (v/v) Serat (fiber) Fermentasi, 24 jam Fermentation, 24 hours Pemisahan Filtering Pelarut tersier Tertiary solvent Pengeringan Drying Fermentasi, 72 jam Fermentation, 72 hours Fermentasi, 48 jam Fermentation, 48 hours Limbah cair Liquid waste Biji pascapemerasan Depulped beans

Kulit buah, plasenta Cocoa husk, placenta

Lendir Pulp Fermentasi, 48 jam Fermentation, 48 hours Pengadukan Stirring Fermentasi, 72 jam Fermentation, 72 hours Pemecahan Breaking Buah kakao matang

Cocoa pods

Biji kakao basah Wet cocoa beans

Limbah cair Liquid waste Limbah cair Liquid waste Pengadukan Stirring

Kotoran (waste)

Pengukusan dengan uap air (steaming process) Sortasi (sortation)

Biji kopi (dried coffee beans)

Tentukan konsentrasi pelarut dan suhu proses (to determine temperature process and solvent concentration )

Biji kopi rendah kafein (decaffeinated coffee bean) Ukur kadar air dan rerata diameter biji (to measure of moisture content and mean of beans diameter )

Masukan air dan biji kopi ke dalam reaktor (water and coffe beans loading into reactor )

Kadar air maksimum ? (Is it moisture content maximum ?)

Belum (no)

Hitung waktu proses pengukusan (to calculate of steaming time )

Penggantian air dengan pelarut kafein (substitution water by solvent )

Pelarutan kafein (leaching process)

Kadar kafein (caffeine content ) ≤ 0,3% ?

Hitung waktu proses pelarutan (to calculate of leaching time )?

Sudah (yes)

Sudah (yes)

Belum (no)

Gambar 2. Diagram alir proses dekafeinasi biji kopi Figure 2. Flowchart of coffee decaffeination process

Pengukuran kadar air dan rerata diameter biji Measuring moisture content and average beans diameter

Pemasukan air dan biji kopi ke dalam reaktor Water and coffee beans loading into reactor

Pengukusan dengan uap air Steaming process

Kadar air maksimum? Maximum moisture content ?

Penghitungan waktu proses pengukusan Calculating steaming time

Penentuan konsentrasi pelarut dan suhu proses Determining temperature process and solvent concentration

Penggantian air dengan pelarut kafein Changing water with solvent

Pelarutan kafein Leaching process

Kadar kafein (Caffeine content) 0.3%?

Penghitungan waktu proses pelarutan Calculating leaching time

Biji kopi rendah kafein Decaffeinated coffee bean

Sudah (Yes) Sudah (Yes) Belum (No) Belum (No) Kotoran (Waste) Biji kopi

Dried coffee beans

Sortasi Sortation

tingkat sensitivitas 0,01 AUFS menggunakan panjang gelombang serapan maksimum. Serapan maksimum untuk senyawa kafein adalah 272,8 nm (Ky et al., 2001).

Lama proses

Lama proses pelarutan kafein diukur mulai dari tahapan pengukusan biji kopi dengan media uap air, dan dilanjutkan dengan tahapan pelarutan sampai diperoleh kadar kafein dalam biji kopi maksimum 0,3% b.k. (Sri-Mulato et al., 2004).

Uji citarasa

Uji citarasa kopi terdekafeinasi dilakukan dengan cara menyeduh 100 g contoh bubuk kopi dengan air mendidih (100°C). Setelah lima menit ketika bagian-bagian kopi mengambang sudah terbasahi semuanya dan tenggelam, maka seduhan kopi mulai diaduk perlahan. Tingkatan penilaian uji citarasa kopi untuk sensori aroma, flavor,

body dan bitterness adalah 0 (tanpa),

1 (rendah), 2 (rendah-sedang), 3 (sedang), 4 (sedang-tinggi) dan 5 (tinggi), sedangkan untuk final appreciation (FA) adalah 0 (tidak dapat diminum), 1 (sangat jelek), 2 (jelek), 3 (dapat diterima), 4 (bagus) dan 5 (sangat bagus) (Atmawinata, 2001).

Response Surface Methodology (RSM)

Metode permukaan respons merupakan sekumpulan teknik matematika dan statistika yang digunakan untuk mengoptimalkan respon dengan cara menganalisis per-masalahan beberapa variabel bebas yang mempengaruhi variabel respons (Nuryanti & Salimy, 2008). Dengan metode ini dapat diketahui model empirik yang menyatakan hubungan antara variabel-variabel bebas (suhu dan konsentrasi pelarut) dengan variabel respons (laju pelarutan dan lama proses), dan mengetahui nilai variabel-variabel

bebas yang menyebabkan nilai variabel respons menjadi optimal.

HASIL DAN PEMBAHASAN Laju Pelarutan Kafein dengan Pelarut Asam Asetat

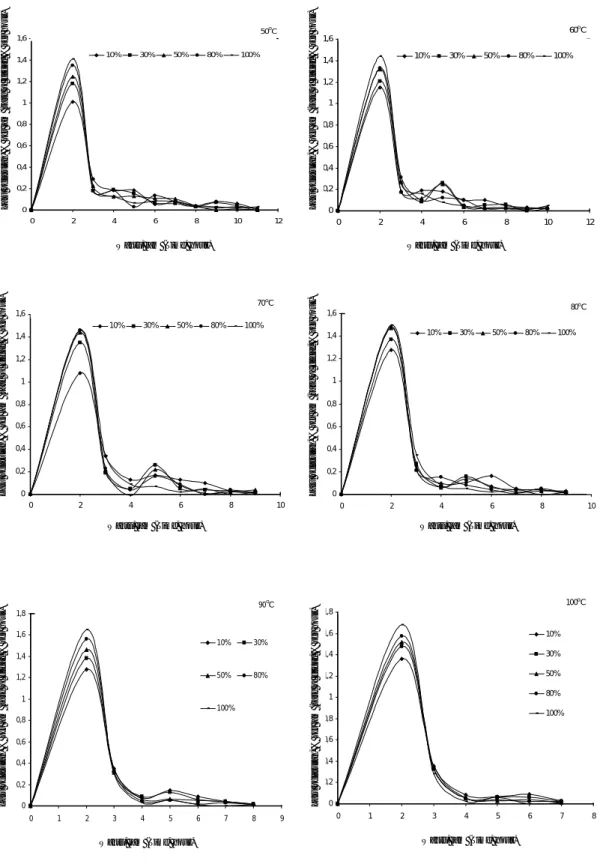

Laju pelarutan senyawa kafein dari dalam biji kopi robusta dari beberapa perlakuan suhu dan konsentrasi pelarut ditampilkan pada Gambar 3. Hasil penelitian menunjukkan bahwa laju dan waktu pelarutan kafein untuk mencapai kadar kafein 0,3% ditentukan oleh suhu dan konsentrasi pelarut. Semakin tinggi suhu dan konsentrasi pelarut maka laju pelarutan semakin cepat. Laju pelarutan kafein tertinggi yaitu 0,66% per jam diperoleh pada suhu 90oC dan 100oC dengan konsentrasi

pelarut 100%. Laju pelarutan terendah yaitu 0,198% per jam diperoleh pada suhu 50oC

dan konsentrasi pelarut 0-30%. Pada suhu 100oC, kadar kafein 0,3% dicapai setelah

proses berlangsung selama 4-8 jam ter-gantung konsentrasi pelarut, sedangkan pada suhu proses 50oC diperlukan waktu 8-11

jam.

Proses pelarutan senyawa kafein dari biji kopi diawali oleh pemecahan ikatan senyawa kompleks kafein akibat perlakuan panas, dengan semakin tinggi suhu pelarut maka proses pemecahan akan berlangsung lebih cepat. Senyawa kafein menjadi bebas dengan ukuran yang lebih kecil, mudah bergerak, mudah berdifusi melalui dinding sel, dan ikut terlarut dalam pelarut. Kafein yang terdapat di dalam sitoplasma dalam keadaan bebas (Sivetz & Desroiser, 1979), sedang selebihnya terdapat dalam kondisi terikat sebagai senyawa alkaloid dalam bentuk senyawa garam kompleks kalium klorogenat dengan ikatan ionik (Clifford, 1985).

Proses pelarutan kafein keluar dari dalam biji kopi dan ikut terlarut dalam pelarut berlangsung cepat pada dua jam pertama

70oC 0 0,2 0,4 0,6 0,8 1 1,2 1,4 1,6 0 2 4 6 8 10

Waktu, jam (time, h)

L a ju p el a ru ta n , % / ja m ( ra te o f d ec a f, % / h ) ... ... ... ... ... . 10% 30% 50% 80% 100% 80o C 0 0,2 0,4 0,6 0,8 1 1,2 1,4 1,6 0 2 4 6 8 10

Waktu, jam (time, h )

L a ju p el a ru ta n , % / ja m ( ra te o f d ec a f, % / h ) ... ... ... ... ... . 10% 30% 50% 80% 100%

Waktu, jam (Time, hour)

L aj u p e la ru ta n , % p er j am ( ra te o f d ec a f, % p e r h o u r) L aj u p e la ru ta n , % p er j am ( ra te o f d ec a f, % p e r h o u r)

Waktu, jam (Time, hour)

50oC 0 0,2 0,4 0,6 0,8 1 1,2 1,4 1,6 0 2 4 6 8 10 12

Waktu, jam (time, h )

L a ju p el a ru ta n , % / ja m ( ra te o f d ec a f, % / h ) ... .,, ,,, ,,, ,,, , 10% 30% 50% 80% 100% 60oC 0 0,2 0,4 0,6 0,8 1 1,2 1,4 1,6 0 2 4 6 8 10 12

Waktu, jam (time, h )

L a ju p el a ru ta n , % / ja m ( ra te o f d ec a f, % / h ) ... ... ... ... ... .. 10% 30% 50% 80% 100% L aj u p e la ru ta n , % p er j am ( ra te o f d ec a f, % p e r h o u r)

Waktu, jam (Time, hour) Waktu, jam (Time, hour)

L aj u p e la ru ta n , % p er j am ( ra te o f d ec a f, % p e r h o u r)

Gambar 3. Laju pelarutan kafein akibat perlakuan suhu dan konsentrasi pelarut asam asetat

Figure 3. Decaffeination rate as affected by temperature and concentation of acetic acid treatments

90oC 0 0,2 0,4 0,6 0,8 1 1,2 1,4 1,6 1,8 0 1 2 3 4 5 6 7 8 9

Waktu, jam (time, h)

L a ju p el a ru ta n , % / ja m ( ra te o f d ec a f, % / h ) ... ... ... ... ... .. 10% 30% 50% 80% 100% 100o C 0 0,2 0,4 0,6 0,8 1 1,2 1,4 1,6 1,8 0 1 2 3 4 5 6 7 8

Waktu, jam (time, h)

L a ju p el a ru ta n , % / ja m ( ra te o f d ec a f, % / h ) ... ... ... ... ... . 10% 30% 50% 80% 100% L aj u p e la ru ta n , % p er j am ( ra te o f d ec a f, % p e r h o u r) L aj u p e la ru ta n , % p er j am ( ra te o f d ec a f, % p e r h o u r)

Waktu, jam (Time, hour) Waktu, jam (Time, hour)

proses, setelah itu melambat sampai diperoleh kadar kafein akhir 0,3%. Fenomena tersebut berkaitan dengan kecepatan rambat kafein di dalam jaringan sel biji. Makin rendah kandungan kafein dalam biji kopi, maka kecepatan pelarutan kafein akan menurun karena posisi molekul kafein terletak makin jauh dari permukaan biji kopi. Hal yang sama juga dilaporkan dari hasil penelitian Perva-Uzunaliae et al. (2006) bahwa semakin tinggi suhu dan konsentrasi pelarut maka proses ekstraksi akan semakin cepat.

Ikatan kompleks ini menyebabkan kafein tidak dapat bergerak bebas di dalam jaringan biji kopi (Baumann et al., 1993). Pengaruh energi panas dapat menyebabkan ikatan tersebut terputus dan semakin lama akan

semakin banyak terbentuk kafein bebas sehingga mudah terlarut. Jumlah senyawa kafein yang dapat diekstrak dari biji kopi tergantung pada lama proses, suhu dan konsentrasi pelarut (Sri-Mulato et al., 2004; Widyotomo et al., 2009).

Optimasi dalam Pelarutan Kafein

dengan Parameter Suhu dan

Konsentrasi Pelarut

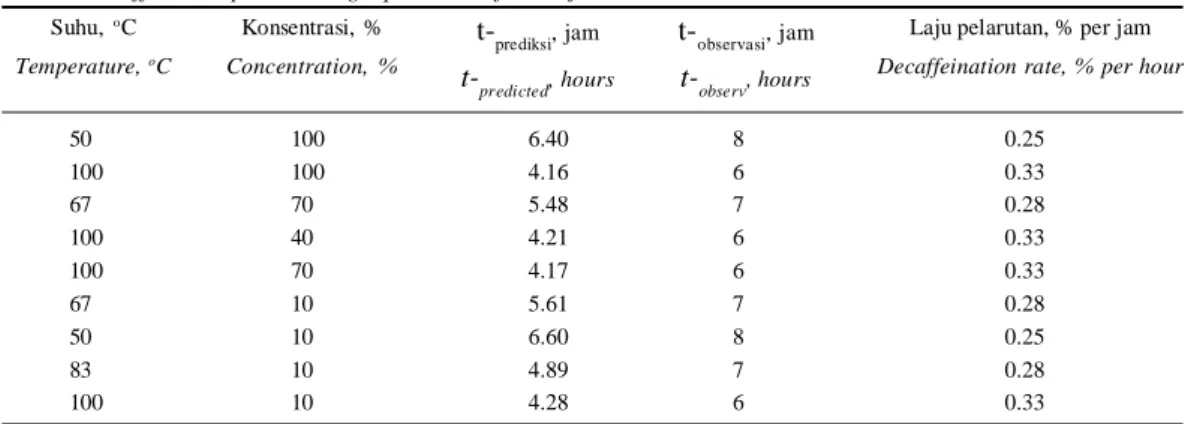

Optimasi proses dekafeinasi dilakukan terhadap respons laju pelarutan kafein (%/jam), dan lama proses (jam) dari beberapa perlakuan suhu dan konsentrasi pelarut dengan menggunakan RSM. Tabel 1 dan 2 masing-masing menunjukkan kombinasi perlakuan proses dekafeinasi dengan

Tabel 1. Proses dekafeinasi dengan pelarut limbah cair fermentasi biji kakao Table 1. Decaffeination process using liquid waste of cocoa fermentation as solvent

50 100 6.40 8 0.25 100 100 4.16 6 0.33 67 70 5.48 7 0.28 100 40 4.21 6 0.33 100 70 4.17 6 0.33 67 10 5.61 7 0.28 50 10 6.60 8 0.25 83 10 4.89 7 0.28 100 10 4.28 6 0.33 Suhu, oC Temperature, oC Konsentrasi, % Concentration, % t-prediksi,jam t-predicted,hours t-observasi,jam t-observ,hours

Laju pelarutan, % per jam Decaffeination rate, % per hour

Tabel 2. Proses dekafeinasi dengan pelarut tersier pulpa kakao

Table 2. Decaffeination process using tertiary liquid of cocoa pulp as solvent

50 55 6.45 8 0.25 50 100 6.40 9 0.22 100 100 4.16 7 0.28 67 70 5.48 8 0.25 75 100 5.08 8 0.25 100 70 4.17 6 0.33 50 55 6.45 8 0.25 67 10 5.61 8 0.25 50 10 6.60 9 0.22 Suhu, oC Temperature, oC Konsentrasi, % Concentration, % t-prediksi,jam t-predicted,hours t-observasi,jam t-observ,hours

Laju pelarutan, % per jam Decaffeination rate, % per hour

menggunakan pelarut limbah cair fermentasi biji kakao dan pelarut tersier pulpa kakao. Kombinasi perlakuan tersebut diperoleh dari hasil running test perlakuan suhu dan konsentrasi pelarut oleh RSM. t-prediksi (jam) adalah waktu proses dekafeinasi untuk mencapai kadar kafein 0,3% b.k. dengan perhitungan model matematik, dan t-observasi (jam) adalah waktu proses pengujian langsung yang diperlukan untuk mencapai kadar kafein 0,3% b.k. (Widyotomo et al., 2011b).

Pelarut asam asetat

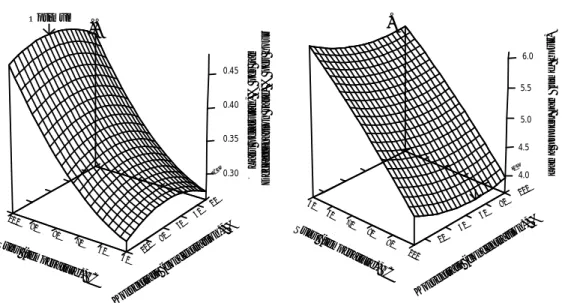

Hasil analisis RSM menunjukkan bahwa laju pelarutan kafein maksimum sebesar 0,50%/jam akan diperoleh jika proses pelarutan kafein dilakukan selama 5,0 jam dengan menggunakan pelarut asam asetat pada konsentrasi 69% dan suhu 100oC

(Gambar 4). Pada kondisi proses tersebut diperoleh hasil uji citarasa dengan nilai aroma,

flavor, body dan bitterness masing-masing

sebesar 3,2; 2,7; 2,8; dan 1,6; sedangkan nilai final appreciation (FA) sebesar 2,8.

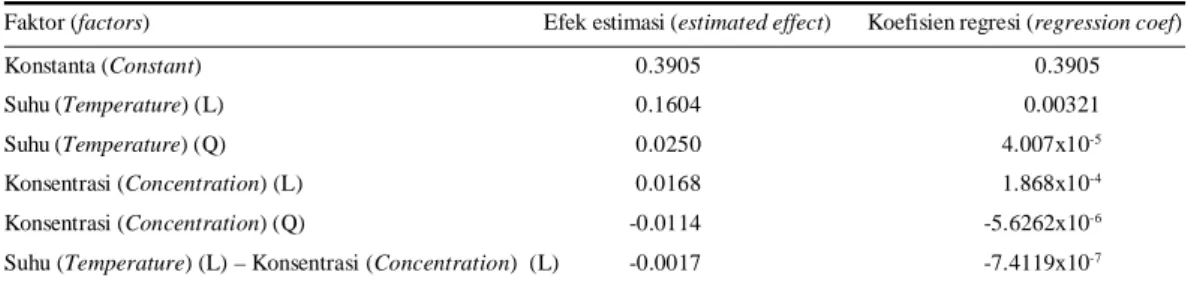

Hasil analisis ragam antara parameter suhu dan konsentrasi pelarut terhadap laju

pelarutan dan lama proses diketahui bahwa hanya suhu pelarut yang memberikan pengaruh nyata terhadap proses yang diperlukan untuk mencapai kadar kafein akhir 0,3% b.k. Variabel linear konsentrasi dan interaksi antara suhu dan konsentrasi memberikan efek negatif terhadap laju penurunan kadar kafein. Variabel suhu, kuadrat suhu, dan linear konsentrasi memberikan efek positif terhadap laju penurunan kadar kafein. Dengan demikian, variabel linear suhu, kuadrat suhu, dan linear konsentrasi akan memberikan pengaruh terhadap bertambahnya laju penurunan kadar kafein, dan variabel kuadrat konsentrasi dan interaksi antara suhu dan konsentrasi akan memberikan pengaruh terhadap berkurangnya laju penurunan kadar kafein.

Asam asetat merupakan salah satu asam karboksilat paling sederhana dan jika ter-campur air akan menjadi asam lemah. Asam asetat merupakan senyawa polar yang mudah terlarut dalam senyawa polar maupun non polar. Sifat kelarutan dan kemudahan asam asetat bercampur dengan senyawa lain menyebabkan banyak digunakan secara luas dalam industri kimia.

Tabel 3. Nilai efek estimasi dan koefisien regresi terhadap laju pelarutan kafein Table 3. Value of estimated effect and regression coefficient of decaffeination rate

Faktor (factors) Efek estimasi (estimated effect) Koefisien regresi (regression coef)

Keterangan (Note): Pelarut asam asetat, L adalah linier dan Q adalah kuadrat (Acetat acid as solvent, L is linear and Q is quadratic) Konstanta (Constant) Suhu (Temperature) (L) Suhu (Temperature) (Q) Konsentrasi (Concentration) (L) Konsentrasi (Concentration) (Q)

Suhu (Temperature) (L) – Konsentrasi (Concentration) (L)

0.3905 0.1604 0.0250 0.0168 -0.0114 -0.0017 0.3905 0.00321 4.007x10-5 1.868x10-4 -5.6262x10-6 -7.4119x10-7

2 2 6 2 1 5 2 1 7 2 4 1 1.868 7.4119 . 4.007 5.6262 00321 . 0 3905 . 0 x E x E xx E x E x Y 2 2 6 2 1 5 2 1 7 2 4 6262 . 5 007 . 4 . 4119 . 7 868Ex Ex x Ex Ex

Dengan menggunakan harga koefisien regresi yang terdapat dalam Tabel 3 dapat disusun suatu persamaan model matematika yang menghubungkan antara laju penurunan kadar kafein dengan variabel suhu dan variabel konsentrasi pelarut sebagai berikut: Dalam hal ini x1 adalah variabel tak berdimensi suhu, X1 adalah variabel suhu

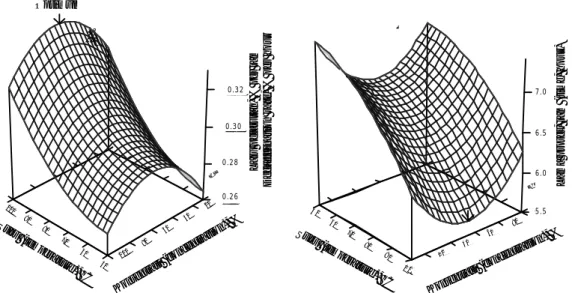

dengan menggunakan pelarut limbah cair fermentasi biji kakao pada suhu dan konsentrasi pelarut masing-masing 100oC

dan 55%. Hasil uji citarasa contoh biji kopi terdekafeinasi pada suhu proses 100oC dan

konsentrasi pelarut 55% diperoleh nilai

aroma, flavor, body dan bitterness

masing-masing sebesar 3; 2,4; 2,5; dan 1,8; sedangkan nilai final appreciation (FA) sebesar 2,7.

Hasil analisis ragam menunjukkan bahwa hanya suhu pelarut memberikan pengaruh nyata terhadap laju pelarutan kafein dari dalam biji kopi dan lama proses yang diperlukan untuk mencapai kadar kafein akhir 0,3% b.k. dalam biji kopi. Variabel linear konsentrasi dan interaksi antara suhu dan konsentrasi memberikan efek negatif terhadap laju penurunan kadar kafein.Variabel suhu, variabel kuadrat suhu, dan variabel linear konsentrasi memberikan efek positif ter-hadap laju penurunan kadar kafein. Dengan demikian variabel linear suhu, kuadrat suhu, dan variabel linear konsentrasi akan memberikan pengaruh terhadap

bertambah-Gambar 4. Kurva RSM laju pelarutan kafein dan lama proses dari berbagai konsentrasi dan suhu pelarut asam asetat

Figure 4. RSM curve for decaffeination rate and time from several concentration and temperature of acetic acid 0.45 0.40 0. 35 0.30 ECHI P 50 60 70 80 90 100 20 40 60 80 100 .. L a ju p e la ru ta n ( d e c a f ra te ), % /j ( % /h ) Kons entra si (co ncen tratio n), % Suhu (temp), o C Optimum 6.0 5.5 5. 0 4.5 4. 0 ECHI P 100 90 80 70 60 50 100 80 60 40 20 . Kons entra si (co ncen tratio n), % L a m a p ro s e s ( ti m e ), j ( h ) Suh u (temp ), o C Optimum Suhu (temp erature), oC Suhu (tem perature ), o C L a m a p ro se s, j a m ( ti m e , h o u r) 0.45 0.40 0.35 0.30 6.0 5.5 5.0 4.5 4.0 L a ju p e la ru ta n , % p e r ja m D e c a ff e in a ti o n r a te , % p e r h o u r Kons entra si (co ncen tratio n), % Konse ntrasi (conc entra tion) , %

(°C), x2 adalah variabel tak berdimensi konsentrasi, dan X2 adalah variabel konsentrasi (%).

Pelarut limbah cair fermentasi biji kakao

Hasil analisis RSM menunjukkan bahwa laju pelarutan kafein maksimum sebesar 0,34% per jam dan lama proses tujuh jam (Gambar 5) diperoleh dari proses dekafeinasi

20 50 2 2 X x 10 75 1 1 X x dan

kadar kafein dengan variabel suhu dan variabel konsentrasi pelarut sebagai berikut:

dan 10 75 1 1 X x 20 50 2 2 X x 2 2 5 2 1 5 2 1 7 2 7 1 5.676 9.791 . 1.888 1.146 00103 . 0 30518 . 0 x E x E x x E x E x Y 1 5 2 1 7 2 7 1 5.676 9.791 . 1.888 00103 . 0 30518 . 0 x E x E x x E x Y 7.0 6.5 6.0 5 .5 E CHIP 1 00 90 80 70 60 5 0 1 00 80 60 40 20 . L a m a p ro s e s ( ti m e ), j ( h ) Kons entra si (conc entra tion), % Suhu (tem p), oC 0.32 0.30 0. 28 0.26 ECHI P 50 60 70 80 90 100 20 40 60 80 100 .. L a ju p e la ru ta n ( d e c a f ra te ), % /j ( % /h ) Suh u (tem p), o C Kons entra si (co ncen tratio n), % Optimum

nya laju penurunan kadar kafein. Sedangkan variabel kuadrat konsentrasi dan interaksi antara suhu dan konsentrasi akan mem-berikan pengaruh terhadap berkurangnya laju penurunan kadar kafein.

Dengan menggunakan harga koefisien regresi yang terdapat dalam Tabel 4 dapat disusun suatu persamaan model matematika yang menghubungkan antara laju penurunan

Gambar 5. Kurva RSM laju pelarutan kafein dan lama proses pada berbagai konsentrasi dan suhu pelarut limbah cair fermentasi biji kakao

Figure 5. RSM curve for decaffeination rate (%/h) and time from several concentration and temperature of liquid waste from cocoa fermentation

0 .3 2 0 .3 0 0 .2 8 0 .2 6 7 .0 6 .5 6 .0 5 .5 L a m a p ro se s, j a m ( ti m e , h o u r) Optimum Suh u (te mperatu re), o C Suhu (t em pera ture), o C Konse ntrasi (conc entrat ion), % Konse ntrasi (conc entra tion), % L a ju p e la ru ta n , % p e r ja m D e c a ff e in a ti o n r a te , % p e r h o u r

Keterangan (Note): Pelarut limbah cair fermetasi biji kakao, L adalah linier dan Q adalah kuadrat (liquid waste cocoa fermentation as solvent, L is linear and Q is quadratic)

Tabel 4. Nilai efek estimasi dan koefisien regresi terhadap laju pelarutan kafein Table 4. Value of estimated effect and regression coefficient of decaffeination rate

Faktor (factors) Efek estimasi (estimated effect) Koefisien regresi (regression coef)

Konstanta (Constant) Suhu (Temperature) (L) Suhu (Temperature) (Q) Konsentrasi (Concentration) (L) Konsentrasi (Concentration) (Q)

Suhu (Temperature) (L) – Konsentrasi (Concentration) (L)

0.30519 0.05131 0.01180 0.00511 -0.02322 -0.00220 0.30518 0.00103 1.888x10-5 5.676x10-7 -1.146x10-5 -9.791x10-7

Dalam hal ini x1 adalah variabel tak berdimensi suhu, X1 adalah variabel suhu (°C), x2 adalah variabel tak berdimensi konsentrasi, dan X2 adalah variabel konsentrasi (%).

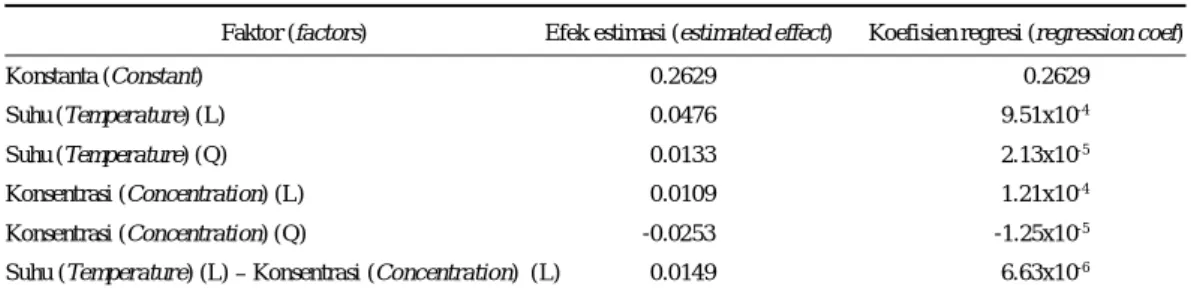

Pelarut tersier pulpa kakao

Hasil analisis RSM menunjukkan bahwa laju pelarutan kafein maksimum sebesar 0,302% per jam dan lama proses 6,6 jam (Gambar 6) diperoleh dari proses dekafeinasi pada suhu dan konsentrasi

pelarut masing-masing 100oC dan 70%. Hasil

uji citarasa contoh biji kopi terdekafeinasi pada suhu proses 100oC dan konsentrasi

pel arut 70% diperol eh ni l ai aroma,

flavor, body dan bitterness

masing-masing sebesar 3,1; 2,5; 2,7; dan 1,5; sedangkan nilai final appreciation (FA) sebesar 2,6. Hasil analisis varians menunjukkan bahwa hanya suhu pelarut yang memberikan pengaruh nyata terhadap laju pelarutan kafein dari dalam biji kopi dan waktu yang diperlukan untuk mencapai kadar kafein akhir 0,3% b.k. dalam biji kopi.

Tabel 5. Nilai efek estimasi dan koefisien regresi terhadap laju pelarutan kafein Table 5. Value of estimated effect and regression coefficient of decaffeination rate

Faktor (factors) Efek estimasi (estimated effect) Koefisien regresi (regression coef)

Keterangan (Note): Pelarut tersier pulpa kakao, L adalah linier dan Q adalah kuadrat (tertiary cocoa pulp as solvent, L is linear and Q is quadratic)

0.2629 0.0476 0.0133 0.0109 -0.0253 0.0149 0.2629 9.51x10-4 2.13x10-5 1.21x10-4 -1.25x10-5 6.63x10-6 Konstanta (Constant) Suhu (Temperature) (L) Suhu (Temperature) (Q) Konsentrasi (Concentration) (L) Konsentrasi (Concentration) (Q)

Suhu (Temperature) (L) – Konsentrasi (Concentration) (L) 0.28 0.26 0. 24 0.22 E CH I P 50 60 70 80 9 0 1 00 2 0 40 60 80 100 .. L a ju p e la ru ta n ( d e c a f ra te ), % /j ( % /h ) Konse ntras i (con centr ation ), % Suh u (temp ), o C Optimum 8.5 8.0 7 .5 7.0 6.5 E CHIP 100 90 80 70 60 50 100 80 60 40 20

.

L a m a p ro s e s ( ti m e ), j ( h) Kons entra s i (co ncen tratio n), % Su hu (tem p), o CGambar 6. Kurva RSM laju pelarutan kafein pada berbagai konsentrasi dan suhu pelarut tersier pulpa kakao

Figure 6. RSM curve for decaffeination rate and time from several treatments of concentration and temperature oftertiary liquid Optimum L a ju p e la ru ta n , % p e r ja m D e c a ff e in a ti o n r a te , % p e r h o u r Kons entra si (co ncen tratio n), % 0.28 0.26 0.24 0.22 Su hu (te mpera tur e), o C Suh u (tem peratu re),oC Konse ntrasi (c oncen tratio n), % L a m a p ro se s, j a m ( ti m e , h o u r) 8.5 8.0 7.5 7.0 6.5

pada suhu proses 100oC dan konsentrasi

2 2 5 2 1 5 2 1 6 2 4 1 4 25 . 1 13 . 2 . 63 . 6 216 . 1 51 . 9 2629 . 0 E x E x E x x E x E x Y 20 50 2 2 X x 10 75 1 1 X x dan 2 2 5 2 1 5 2 1 6 2 4 1 4 25 . 1 13 . 2 . 63 . 6 216 . 1 51 . 9 2629 E x E x E x x E x E x

Dengan menggunakan harga koefisien regresi yang terdapat dalam Tabel 5 dapat disusun suatu persamaan model matematika yang menghubungkan antara laju penurunan kadar kafein dengan variabel suhu dan variabel konsentrasi pelarut sebagai berikut:

Dalam hal ini x1 adalah variabel tak berdimensi suhu, X1 adalah variabel suhu (°C), x2 adalah variabel tak berdimensi konsentrasi, dan X2 adalah variabel konsentrasi (%).

Variabel linear konsentrasi dan interaksi antara suhu dan konsentrasi memberikan efek negatif terhadap laju penurunan kadar kafein. Variabel suhu, variabel kuadrat suhu, dan variabel linear konsentrasi memberikan efek positif terhadap laju penurunan kadar kafein. Dengan demikian variabel linear suhu, kuadrat suhu, dan variabel linear konsentrasi akan memberikan pengaruh terhadap bertambahnya laju penurunan kadar kafein. Sedangkan variabel kuadrat konsentrasi dan interaksi antara suhu dan konsentrasi akan memberikan pengaruh terhadap berkurang-nya laju penurunan kadar kafein.

Selain ditentukan oleh suhu dan konsentrasi pelarut, daya larut pelarut untuk melarutkan senyawa kafein yang berada di dalam matriks padatan biji kopi ditentukan oleh sifat kepolaran. Senyawa akan larut dalam suatu pelarut jika terdapat kesesuaian kekuatan atraktif antara kedua molekul zat terlarut dan pelarut. Senyawa polar akan larut dalam pelarut polar, dan sebaliknya. Senyawa polar merupakan senyawa yang terbentuk dari atom-atom unsur yang berbeda keelektronegatifannya, sehingga mempunyai

momen dipol lebih dari nol (Sugiarto, 2004). Pada saat pelarut naik, maka kinetika pelarut akan meningkat ditandai dengan peningkatan jumlah molekul yang melepaskan diri dari fasa cair menuju fasa gas. Selain kelarutan, pelarut organik harus mempunyai titik didih jauh lebih rendah dari senyawa terekstraksi dan tidak bersifat racun.

Citarasa biji kopi

Kopi dikonsumsi oleh konsumen bukan sebagai sumber nutrisi, tetapi sebagai penyegar dan kualitas minuman kopi ditunjukkan dengan kesatuan nilai dari

aroma, flavor, body, dan bitterness. Citarasa

seduhan kopi rendah kafein yang dihasilkan tidak memberikan perbedaan yang cukup signifikan dengan aroma 3-3,1, flavor 2,4-2,5, body 2,5-2,7, bitterness 1,5-1,8 dan

FA 2,6-2,7. Citarasa seduhan tersebut lebih

baik jika dibandingkan dengan kopi rendah kafein yang dihasilkan dari beberapa kegiatan penelitian sebelumnya (Widyotomo

et al., 2009; Purwadaria et al., 2007; 2008;

Sri-Mulato et al., 2004; Lestari, 2004). Kondisi optimum proses pelarutan senyawa kafein dalam reaktor kolom tunggal diperoleh pada suhu 100oC. Hasil

penelitian menunjukkan bahwa penggunaan pelarut berbasis senyawa asam asetat dengan konsentrasi 50-70% akan memberikan pengaruh yang cukup baik terhadap citarasa seduhan akhir kopi rendah kafein yang dihasilkan. Asam asetat merupakan salah satu jenis asam karboksilat yang mudah larut dalam senyawa polar maupun non polar sehingga proses pelarutan kafein akan relatif berlangsung lebih mudah.

Aroma seduhan kopi muncul sebagai akibat dari menguapnya senyawa volatil yang tertangkap oleh indra perasa (penciuman) manusia. Yusianto (1999) melaporkan bahwa keasaman yang tinggi akan memberikan

kualitas aroma yang lebih baik. Macrae (1985) melaporkan bahwa senyawa volatil yang berpengaruh pada aroma kopi sangrai dibentuk dari reaksi Maillard atau reaksi browning non enzimatik, degradasi asam amino bebas, degradasi trigonelin, degradasi gula, dan degradasi asam phenolik. Clarke & Macrae (1989) melaporkan bahwa kafein tidak berpengaruh terhadap aroma kopi, tetapi sedikit memberikan rasa pahit. Senyawa kafein menyumbang rasa pahit antara 10-30% dari seduhan kopi (Morton, 1984). Kepahitan (bitterness) dalam seduhan kopi nampak lebih nyata pada peningkatan senyawa fenol dengan meningkatnya suhu (Macrae, 1985). Nilai kepahitan cenderung menurun dengan semakin lama proses dekafeinasi dan semakin tinggi suhu pelarut yang digunakan (Widyotomo et al., 2009). Flavor merupakan kombinasi antara aroma yang ditangkap oleh indera penciuman manusia dan rasa seduhan yang ditangkap oleh indera perasa. Rasa seduhan ber-hubungan dengan senyawa non volatil yang terlarut, sedangkan aroma berhubungan dengan senyawa volatil. Body merupakan kekentalan dari seduhan kopi sebagai karakter internal yang dapat dinilai karena ada kesan kental di langit-langit mulut. Kafein memberikan kontribusi pada body seduhan kopi. Hal ini dapat diselaraskan dengan kadar kafein kopi bubuk yang semakin turun akan berpengaruh pada nilai body yang semakin rendah (Yusianto, 1999).

KESIMPULAN

Hasil penelitian menunjukkan bahwa laju pelarutan senyawa kafein dari dalam biji kopi robusta ditentukan oleh suhu pelarut. Laju pelarutan kafein maksimum sebesar 0,497% per jam diperoleh dari proses dekafeinasi dengan pelarut asam asetat pada suhu dan konsentrasi pelarut masing-masing 100oC

dan 69% dengan lama proses 4,99 jam.

Pada proses dekafeinasi dengan pelarut limbah cair fermentasi, laju pelarutan kafein maksimum 0,343% per jam dan lama proses 5,68 jam pada suhu 100oC dan konsentrasi

pelarut 55%. Laju pelarutan maksimum 0,302% per jam diperoleh pada dekafeinasi selama 6,6 jam dengan menggunakan pelarut tersier pada suhu 100oC dan konsentrasi

pelarut 70%.

Citarasa seduhan kopi yang dihasilkan dengan nilai aroma, flavor, body dan

bit-terness masing-masing sebesar 3; 2,4; 2,5;

dan 1,8; dengan nilai final appreciation (FA) sebesar 2,7.

DAFTAR PUSTAKA

Alfonso-Junior, P.C.; P.C. Corre; F.A.C. Pintob & D.M. Queirozb (2007). Aerodynamic properties of coffee cherries and beans. Biosystems Engineering, 98, 39-46. Atmawinata, O. (2001). Pengolahan dan

Komposisi Kimia Biji Kopi: Peranan Uji Citarasa Dalam Pengendalian Mutu Kopi. Pusat Penelitian Kopi dan Kakao Indonesia, Jember.

Atmawinata, O.; Sri-Mulato; S. Widyotomo & Yusianto (1998). Teknik prapengolahan biji kakao segar secara mekanis untuk mempersingkat waktu fermentasi dan menurunkan keasaman biji. Pelita Perkebunan, 14, 48-62.

Baumann, T.; S.S. Mosli; B.H. Schulthess & R.J. Aetrs (1993). Interpendence of caffeine and chlorogenic acid metha-bolism in coffee. Proceeding 15th ASIC Coll; 134-140.

Clarke, R.J. & R. Macrae (1989). Coffee Chemistry. Vol. I, II. Elsevier Applied Science. London and New York. Clifford, M.N. (1985). Chemical and physical

aspects of green coffee and coffee products. p. 305-374. In: M.N. Clifford

& K.C.Wilson (Eds.). Botany,

Bio-chemistry, and Production of Beans & Beverage. Westport Connecticut:

Early, R.L. (1983). Unit Operation in Food

Processing. 2nd Eds. Oxford: Pergamon

Press.

Ghosh , V.; J.L. Duda; G.R. Ziegler & R.C. Anantheswaran (2004). Diffusión of moisture thr ough chocolate flavoured con fectionery coatings.

Food and Bioproducts Processing, 82,

35-43.

Katz, S.N. (1997). Decaffeinating Coffee. Amer ican : Wor king Knowledge Scientific.

Ky, C.L.; J. Louarn; S. Dussert; B. Guyot; S. Hamon & M. Noirot (2001). Caffeine, tr igon elline, ch lor ogen ic acids and sucrose diversity in wild Coffea

arabica L. an d C. canephora

P. accessions. Food Chemistry, 75, 223-230.

Lestari, H. (2004). Dekafeinasi Biji Kopi (Coffee canephora) Varietas Robusta

Dengan Sistem Pengukusan Dan Pelarutan (Tesis). Yogyakarta:

Program Pascasarjana, Universitas Gadjah Mada.

Lopez, A.S. & F.M.L. Passos (1984). Factors in fluencin g cocoa bean s acidity fermentation, drying and the microflora.

9th International Cacao Research

Conference. Lome. Togo. 701-704.

Macrae, R. (1985). Nitrogenous Components,

Coffee. Volume I. Elsevier Applied

Science, London and New York. Mendes, L.C.; H.C. De Mendez; M. Aparecida

& A.P. da Silva (2001). Optimization of the roastin g of robusta coffee (C. canephora conillon) using accep-tability test and RSM. Food Quality

and Preference, 12, 153-162.

Misnawi; Sri-Mulato; S. Widyotomo; A. Sewet & Sugiyono (2005). Optimasi suhu dan lama pen yan gr aian biji kakao menggunakan penyangrai skala kecil tipe silinder. Pelita Perkebunan, 21, 169-183.

Morton, A. (1984). Flavours, An Introduction. Food Science, USA.

Nuryanti & D.H. Salimy (2008). Metode permukaan respon dan aplikasinya pada optimasi eksper imen kimia.

Risalah Lokakarya Komputasi dalam Sains dan Teknologi Nuklir, 6-7

Agustus 2008, 373-391

Perva-Uzunaliæ, A.; M. Škerget; Z. Knez; B. Weinreich; F. Otto & S. Grûner (2006). Extraction of active ingredients from green tea (Camellia sinensis): Extraction efficiency of major catechins and caffeine. Food Chemistry, 96, 597-605.

Purwadaria, H.K.; Sri-Mulato & A.M. Syarief (2007). Dekafeinasi kopi dalam reaktor kolom tunggal dengan pelarut tersier dari pulpa kakao. Bogor: Laporan Hasil

Penelitian Tahun I, LPPM, Institut

Pertanian Bogor.

Purwadaria, H.K.; Sri-Mulato & A.M. Syarief (2008). Dekafeinasi kopi dalam reaktor kolom tunggal dengan pelarut tersier dari pulpa kakao. Bogor: Laporan Hasil

Penelitian Tahun II, LPPM, Institut

Pertanian Bogor.

Rusmantri (2002). Dekafeinasi Kopi Robusta

Dengan Pelarut Air Pada Berbagai Suhu dan pH, (Tesis). Yogyakarta:

Teknologi Hasil Perkebunan, Pasca-sarjana, Universitas Gadjah Mada. Sivetz, M. & N.W. Desroiser (1979). Coffee

Tech-nology. The AVI Published Co. Inc.,

Westport, Connecticut.

Sri-Mulato (2001). Development and

Evalua-tion of a Solar Cocoa Processing Cen-ter for Cooperative Use in Indonesia.

Ph .D Dissertation . In stitut fur Agrartechn ik in den Tr open und Subtr open . Th e Un iver sity of Hohenheim, Germany.

Sri-Mulato; S. Widyotomo & H. Lestari (2004). Pelarutan kafein biji kopi robusta dengan kolom tetap menggunakan pelarut air. Pelita Perkebunan, 20, 97-109.

Sr i-Mulato; S. Widyotomo; Misn awi & E. Suharyanto (2005). Teknologi Proses

Kopi. Pusat Penelitian Kopi dan Kakao

Indonesia.

Sugiarto, B. (2004). Ikatan Kimia. Direktorat Pendidikan Menengah Kejur uan. Ditjend Pen didikan Dasar dan Menengah, Departemen Pendidikan Nasional.

Widyotomo, S.; A.M. Syarief & H.K. Purwa-daria (2011a). Karakterisasi fermentasi pulpa kakao dengan metode batch.

Prosiding Seminar Nasional Perteta 2011, Universitas Jember, 21-22 Juli

2011.

Widyotomo, S.; A.M. Syarief & H.K. Purwa-daria (2011b). Pengembangan model matematik laju penurunan kafein dalam biji kopi dengan metode pengurasan.

Pelita Perkebunan, 27, 109-129.

Widyotomo, S.; H.K. Purwadaria; A.M. Syarief & Sri-Mulato (2010a). Karakteristik suhu dan energi proses pengukusan biji kopi dalam reaktor kolom tunggal.

Pelita Perkebunan, 26, 177-191.

Widyotomo, S. & Sri-Mulato (2005). Kinerja mesin sortasi biji kopi tipe meja getar.

Pelita Perkebunan, 21, 55-72.

Widyotomo, S.; Sri-Mulato; H.K. Purwadaria & A.M. Syarief (2010b). Karakterisasi fisik kopi pascapengukusan dalam r eaktor kolom tun ggal. Pelita

Perkebunan, 26, 25-41.

Widyotomo, S.; Sri-Mulato; H.K. Purwadaria & A.M. Syarief (2009). Karakteristik proses dekafeinasi kopi robusta dalam reaktor kolom tunggal dengan pelarut etil asetat. Pelita Perkebunan, 25, 101-125.

Yusianto (1999). Komposisi kimia biji kopi dan pen garuh n ya ter h adap citarasa seduh an. Warta Pusat Penelitian

Kopi dan Kakao, 19, 152-170.