36

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Pengumpulan Data

PT. XYZ adalah sebuah perusahaan yang main businessnya bergerak di

bidang manufaktur sheet metal. PT. XYZ merupakan salah satu perusahaan

sheet metal terbesar di Indonesia dengan target pasar nasional maupun

Internasional. Perusahaan ini memproduksi segala jenis barang-barang yang

berbahan dasar sheet metal seperti panel, box hydrant, close rack, wall mounting,

dan lain sebagainya. Untuk tipenya ada beberapa yakni free standing, wall

mounting, knock down, dan customized

4.1.1 Data umum perusahaan

PT XYZ memiliki 2 pabrik yang digunakan untuk manufaktur. Letak

pabrik berada di daerah Tangerang dan Cikarang. Ekspansi pabrik yang kedua

dilakukan di tahun 2009 yang diharapkan dapat melebarkan sayap bisnisnya dan

memenuhi kebutuhan pelanggan yang semakin tinggi. Mempekerjakan sekitar 329

karyawan dengan komposisi 323 diantaranya adalah laki-laki dan 16 sisanya

wanita. Untuk produksinya menerapkan sistem 3 shift yang dalam seminggunya 5

yaitu untuk shift 1 dari jam 07.00-16.00, shift 2 dari jam 16.00-01.00, dan shift 3

dari jam 22.00-07.00. Jam kerja tersebut berlaku dari hari senin – kamis.

Sedangkan untuk hari jumat sebagai berikut: shift 1 dari jam 0700-15.30, shift 2

dari jam 15.30-00.00, dan shift 3 dari jam 22.00-06.00.

Sejarah umum perusahaan

PT. XYZ dimulai sebagai industri kecil pada tahun 1979, telah

berkembang pesat menjadi peruhaan sheet metal terbesar. Berbasis di Tangerang

dan Cikarang, dua bangunan pabrik masing-masing digunakan untuk

memproduksi box-box panel dan perakitan mesin elektrikal. Berawal dari sebuah

workshop kecil yang hanya memiliki sebuah mesin potong konvensional

perusahaan ini berkembang menjadi besar dan berbagai mesin cutting, bending,

welding, dan powder coating yang tergolong canggih.

Visi dan misi

Visi perusahaan yang dituangkan dalam bahasa Inggris yakni:

a. Continued Growth in Profitable Increments

b. Quality Product Offerings

c. Preferred Status with our Customers

d. Solid Investment Avenue for our Employees & Owners Yang jika diterjemahkan ke dalam bahasa Indonesia:

b. Penawaran produk yang berkualitas

c. Pilihan status dengan para pelanggan

d. Investasi yang kuat bagi karyawan dan pemilik

Sedangkan misinya adalah sebagai berikut: The Company’s Mission,

Centering on the Basic Principles of Growth and Profitability, is to Increase our Customer’s Ability to Compete in the World Market by Providing and Economical Alternative to their Existing Design, Assembly, Weld, and Metal Fabrication Needs. In essence, we will thrive to be the leader in sheet metal fabrication industry in Indonesia. Yang diterjemahkan dalam bahasa Indonesia sebagai berikut: Misi Perusahaan, keterpusatan pada prinsip-prinsip dasar pertumbuhan

dan profitabilitas, adalah untuk meningkatkan kemampuan pelanggan kami untuk

bersaing di pasar dunia dengan menyediakan dan alternatif ekonomis desain,

perakitan, Welding, dan Kebutuhan Fabrikasi Logam yang ada pada mereka. Pada

dasarnya, kami akan berkembang untuk menjadi pemimpin dalam industri

fabrikasi logam lembaran di Indonesia.

Struktur organisasi perusahaan

Pada setiap perusahaan,sebuah struktur organisasi sangat penting dan merupakan

sebuah keharusan. Hal ini disebabkan fungsi dari struktur organisasi ini sangat

banyak,diantaranya:

Untuk mengetahui kriteria yang menentukan kesuksesan kerja,kita harus

mengetahui aspek-aspek yang mendetail tentang pekerjaan.

2. Menetapkan struktur fungsional jabatan-jabatan

Dalam prakteknya industri-industri maupun lembaga pemerintah sering

kali mengerjakan suatu pekerjaan dengan membagi pekerjaan ke dalam

bagian-bagian. Masing-masing bagian dikerjakan oleh orang-orang

tertentu dengan sistem ban berjalan. Apabila terjadi ketidakjelasan arus

lalu lintas kerja, batas-batas tanggung jawab dan kekuasaan,maka sudah

pasti akan terjadi kekacauan dalam sistem kerja tersebut.

3. Evaluasi Jabatan

Penetapan upah kerja untuk berbagai macam pekerjaan dilakukan dengan

menilai detail-detail dan volume pekerjaan tersebut dievaluasi dari segi

pentingnya pekerjaan, taraf kesukaran, tingkat pengalaman kerja,

pengawasan yang diberikan dan training yang dimiliki.

Untuk struktur organisasi yang ada di PT XYZ dapat dilihat pada lampiran di

akhir laporan ini.

4.1.2 Data Produksi

PT Schneider merupakan salah satu perusahaan besar yang menjadi

mitra/konsumen terbesar. Berikut adalah data produk yang dikerjakan di area

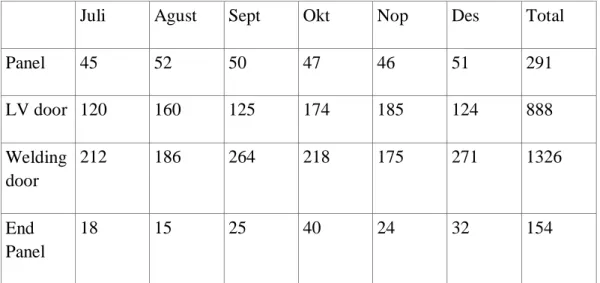

Tabel 4.1 Data produksi untuk Costumer Schneider

Juli Agust Sept Okt Nop Des Total

Panel 45 52 50 47 46 51 291 LV door 120 160 125 174 185 124 888 Welding door 212 186 264 218 175 271 1326 End Panel 18 15 25 40 24 32 154

Untuk penjelasan singkatnya, order yang diterima dari PT Schneider adalah

biasanya untuk per project. Dalam setiap project selalu terdiri dari 4 bagian yakni

1. Panel, merupakan bagian inti dari sebuah project karena semua komponen

dan instalasi terletak disana.

2. LV door, merupakan pintu yang memiliki banyak profile lubang yang

ditata sedemikian rupa sebagai tempat untuk memasang komponen. Pintu

ini dipasang dibagian depan atas panel.

3. Welding door, merupakan pintu yang diletakkan di bagian depan bawah

panel. Didesain sedemikian rupa sebagai penutup panel. Sesuai namanya,

pintu ini terdiri dari beberapa bagian yakni door, lifting bearing, support,

dan window frame yang dilas menjadi satu.

4. End Panel, merupakan bagian yang digunakan sebagai penutup panel

Proses Produksi

Kegiatan utama yang bersangkutan dengan manajemen produksi adalah

proses produksi. Proses produksi adalah metode dan teknik untuk menciptakan

atau menambah kegunaan suatu barang atau jasa dengan menggunakan

sumber-sumber antara lain tenaga kerja, bahan-bahan, dana dan sumber-sumberdaya lain yang

dibutuhkan.

Produksi merupakan suatu sistem dan di dalamnya terkandung tiga unsur,

yaitu input, proses, dan output. Input dalam proses produksi terdiri atas bahan

baku/ bahan mentah, energi yang digunakan dan informasi yang diperlukan.

Proses merupakan kegiatan yang mengolah bahan, energi dan informasi

perubahan sehingga menjadi barang jadi. Output merupakan barang jadi sebagai

hasil yang dikehendaki

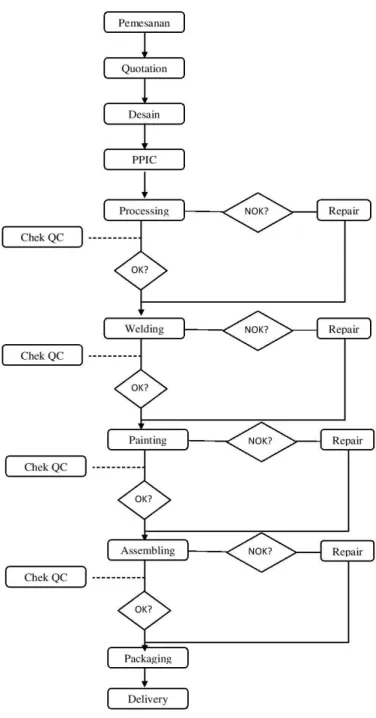

Inti proses produksi yang ada di PT XYZ :

1. Tahap quotation, merupakan tahap penawaran dari sales kepada customer.

Karena merupakan perusahaan yang menganut sistem job order maka penawaran

hanya dibuat jika ada permintaaan. Dalam hal ini, tim engineering sudah

dilibatkan untuk membuat gambaran kasar serta menentukan kebutuhan material

dalam bentuk Bill of Material (BOM).

2. Tahap design, merupakan tahap pembuatan desain yang nantinya akan

diturunkan ke produksi. Desain yang dibuat harus sesuai dengan permintaan

customer dengan mempertimbangkan fungsi, stok barang, keemampuan proses, lingkungan, estetika, dan termasuk juga harga. Cost produk jadi tidak boleh

3.Tahap persediaan bahan dan pengaturan jadwal produksi (Production planning

& inventory), merupakan tahap persiapan sebelum diproduksi. Desain yang sudah fix akan didistribusikan ke PPIC untuk kemudian diatur jadwal produksinya

sampai target pengirimannnya. Untuk inventory, PPIC inventory akan

menyediakan kebutuhan berdasarkan BOM dari engineering.

4.Tahap produksi, merupakan tahap pengolahan yang terdiri dari empat line utama

yakni processing, welding, painting, dan assembling. Tahap pemotongan material

plat ada di processing, tahap pengelasan di line welding, pengecatan di line

painting, dan perakitan di line assembling. Proses quality control terdapat pada setiap line produksi untuk memastikan produk hasil proses sesuai dengan

persyaratan.

5. Tahap packaging, merupakan tahap pengepakan. Sederhana namun harus

sangat diperhatikan supaya tidak terjadi kerusakan pada saat delivery karena

packaging yang tidak baik.

6. Tahap delivery, merupakan tahap pengiriman. Setelah semua proses selesai

maka bagian ini yang akan mengatur pengiriman sampai ke customer.

Gambar 4.1 Diagram alir proses keseluruhan

Gambaran proses produksi

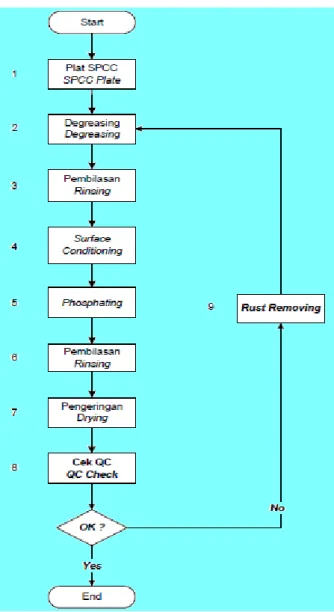

Proses yang terdapat di area painting terbagi menjadi 3, yaitu pretreatment

1. Pretreatment

Pretreatment adalah proses untuk membersihkan karat dari permukaan

produk pelapisnya dengan bahan anti karat dengan cara direndam dalam bak.

Terdiri dari beberapa langkah yang meliputi:

a. Degreasing adalah proses untuk menghilangkan minyak atau oli, gemuk. Pada degreasing menggunakan cairan degreaser dan perendaman

dilakukan selama 15 menit.

b. Rinsing 1 adalah menghilangkan degreasing yaitu cairan yang masih menempel di sheet / lembaran ataupun minyak atau oli yang masih

menempel. Pada rinsing perendaman dilakukan selama 2 menit.

c. Phospating adalah proses kimia dalam senyawa organik menjadi lapisan yang mempunyai ikatan pada permukaan metal atau logam secara reaksi

kimia. Tujuannya adalah untuk mencegah karat dan menambah daya rekat.

Biasanya berlangsung selama 15 menit.

d. Rinsing 2 adalah proses pencucian dengan air bersih, untuk mendapatkan permukaan metal atau logam dari sisa larutan phospating.

e. surface conditioning sendiri hanya digunakan untuk material-material tertentu seperti galvanis. Namun memang jarang digunakan.

Gambar 4.2 Alur Proses treatment

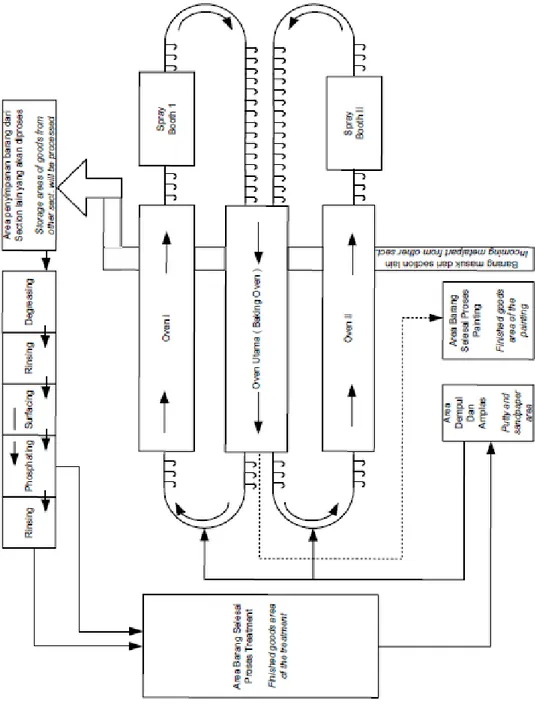

2. Coating

Untuk flow process painting secara keseluruhan dapat dilihat di bawah. Secara

singkat dapat dijabarkan sebagai berikut :

a. Loading part to conveyor

Proses coating dimulai dari proses loading barang ke conveyor. Perlu diingat,

bahwa waktu tunggu maksimum dari pretreatment menuju coating adalah 6 jam.

kondisi barang secara visual harus bagus tanpa reject ( karat, penyok, kotor, burry

bekas gerinda) agar dihasilkan painting yang baik.

b. Oven drying

Proses ini adalah pengeringan metal setelah proses pencucian. Dalam hal ini

produk harus kering secara total sebelum proses spraying powder supaya jangan

sampai hasil catnya tidak rata atau meleleh. Harus diperhatikan suhu oven,

biasanya 120-150 derajat celsius.

c. Spraying powder

Pada proses ini penempelan powder ke material dilakukan. Prosesnya dengan

menembakkan powder menggunakan spray gun secara merata.

d. Curing oven

Proses ini merupakan proses pengeringan cat yang masih basah dengan suhu

tertentu. Untuk standar di perusahaan biasanya 180-210 derajat celsius

disesuaikan dengan tipe cat.

e. Unloading from conveyor

Merupakan proses penurunan barang setelah di painting untuk kemudian ditata

dan didistribusikan ke proses selanjutnya. Ada yang ke assembling, ada yang

langsung menuju packaging.

3. Pengecekan

Proses pengecekan dilakukan oleh inspektor QC pada saat barang turun dari

menggunakan coating thickness. Jika ternyata dalam pengecekan ditemukan

defect, maka harus ada proses rework. Rework ada 2, yakni reject dan repair.

Reject adalah produk cacat yang tidak bisa diperbaiki lagi sehingga harus dibuang. Sedangkan repair adalah produk cacat yang sudah tidak bisa diperbaiki sehingga

ada proses tambahan untuk memperbaikinya.

Data Jenis Cacat area painting

Data jenis cacat produk dikategorikan menjadi beberapa masalah besar

yang menjadi komplain konsumen. Dari data yang diperoleh bulan Juli 2011

sampai dengan Desember 2011, untuk data defect produk-produk costumer

Schneider dapat disajikan jenis-jenis data defect sebagai berikut:

a. Cat menumpuk

b. Cat tipis

c. Scratch / baret

d. Cat berpori

e. Salah warna

f. Platting tidak bagus

g. Permukaan tidak rata

Data biaya akibat cacat produk

Cost Of Poor Quality (COPQ) adalah alat untuk mengkonversikan banyaknya kegagalan ke dalam biaya kegagalan kualitas. Satuan uang merupakan

satuan yang mudah dimengerti dan banyak dijadikan patokan peningkatan kualitas

tanpa perlu menerapkan Six Sigma sekalipun.

Dalam setiap kasus yang berkaitan dengan painting, copq dtentukan

tersebut diretur oleh customer maka harus ditambahkan biaya delivery. Tetapi

apabila reject, maka copq harus dihitung dengan mencakup dari seluruh proses

yang dilalui oleh produk tersebut semisal punching, bending, welding. Berikut

adalah unsur-unsur dalam menentukan cost of poor quality.

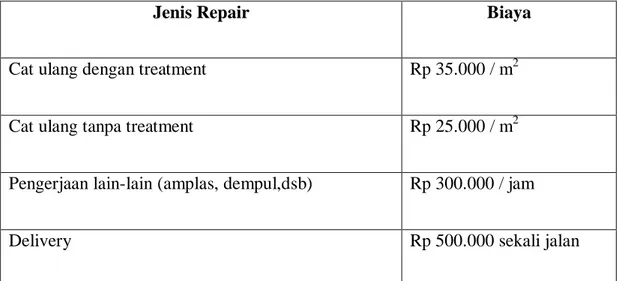

Tabel 4.2 Unsur-unsur biaya perhitungan COPQ akibat repair

Jenis Repair Biaya

Cat ulang dengan treatment Rp 35.000 / m2

Cat ulang tanpa treatment Rp 25.000 / m2

Pengerjaan lain-lain (amplas, dempul,dsb) Rp 300.000 / jam

Delivery Rp 500.000 sekali jalan

Tabel di atas adalah tabel perhitungan biaya jika produk tersebut repair.

Tetapi ketika barang reject, maka harus dibuatkan barang penggantinya. Tentunya

ini akan memakan biaya yang lebih besar karena mencakup semua proses. Berikut

adalah unsur biayanya.

Tabel 4.3 Unsur-unsur biaya tambahan perhitungan COPQ akibat reject

Proses Biaya

Potong: - punching

- Laser

Rp 1.000.000 x 2 / jam

Rp 2.250.000 x 2 / jam

Welding / Las Rp 300.000 / jam

Assembling / Perakitan Rp 300.000 / jam

Disamping semua proses di atas masih ada lagi perhitungan untuk material

dengan rumus = P x L x T x massa jenis plat x 4 dimana P merupakan panjang, L

lebar, T tebal. Massa jenis plat disesuaikan dengan jenis material apakah mild

steel, stainless, aluminium, atau galvanis. Sedangkan angka 4 merupakan

opportunity loss atau kesempatan yang hilang karena harus mengerjakan ulang.

4.2 Pengolahan Data

Dalam melakukan pengolahan data untuk mencapai peningkatan kualitas

dengan menerapkan six sigma, harus melalui tahapan-tahapan yaitu

Define-Measurement-Analysis-Improve-Control (DMAIC). Tahapan ini merupakan tahapan peningkatan kualitas secara terus-menerus menuju target six sigma.

4.2.1 Tahapan definisi (DEFINE)

Tahapan definisi merupakan tahap pertama dalam program peningkatan

kualitas six sigma yang menggunakan metode DMAIC. Tujuan dari tahap ini

adalah mendefinisikan tujuan dari proyek pengembangan kualitas dan biasanya

tujuan yang paling penting dicapai oleh pelanggan. Adapun langkah-langkahnya

sebagai berikut:

B) Identifikasi Perbaikan

C) Membuat diagram SIPOC

D) Menentukan kebutuhan spesifik pelanggan dan pernyataan tujuan proyek

six sigma.

A. Pendefinisian Proyek Six Sigma

Sesuai dengan visi perusahaan yang salah satunya mengedepankan

kualitas dan menciptakan kualitas yang lebih baik dari waktu ke waktu maka

penulis memfokuskan proyek ini khusus pada peningkatan kualitas produk.

Pendefinisian proyek yang akan dilakukan adalah dengan menggunakan metode

5W + 1H. Berikut penjabarannya:

1. What ( Apa tujuan dari proyek six sigma dan apa targetnya? )

Tujuan dari proyek ini adalah mengurangi customer complain, menurunkan angka

defect produk, dan menurunkan angka cost of poor quality (COPQ) pada

produk-produk painting untuk customer PT Schneider.

2. Why ( mengapa proyek tersebut yang dipilih? )

Proyek tersebut dipilih karena peningkatan kualitas produk merupakan salah satu

visi perusahaan dan menjadi prioritas perusahaan sehingga konsumen tidak

dikecewakan.

Pelaksanaan proyek tersebut akan dilaksanakan pada proses produksi di area

painting. Fokusnya adalah pada produk-produk PT Schneider Indonesia. Dalam

satu workstation tersebut terdapat 2 line, yakni pretreatment dan coating.

4. When ( Kapan proyek tersebut dilaksanakan? )

Dari data yang diperoleh dari bulan Juli-Desember 2011 akan dilakukan analisa

dan kemudian mulai dijalankan dan akan diamati efektifitasnya dari bulan

Januari-Juni 2012 supaya dapat dilihat hasilnya.

5. Who (Siapa yang harus bertanggung jawab dalam proyek? )

Proyek ini melibatkan banyak pihak mulai dari Bussiness Unit Head, manager,

section head, hingga operator. Bagian yang terlibat juga bukan hanya dalam satu

departemen (Quality Assurance) saja tetapi juga antar departemen termasuk

diantaranya Engineering, maintenance, production, ppic, dan delivery.

6. How ( Bagaimana proyek tersebut akan dilaksanakan? )

Pelaksanaan akan dimulai dengan pendefinisian masalah, penghimpunan semua

data yang mendukung bahwa proyek harus terlaksana seperti data peringkat

customer dalam seluruh omzet perusahaan, data kepuasan pelanggan, analisa data

defect, dan perhitungan copq. Kemudian dilakukan perbaikan pada CTQ yang

potensial dengan fishbone diagram dan 5 why analisis.

B. Identifikasi Perbaikan

Jika dikumpulkan data mengenai kecacatan produk untuk costumer

Schneider, maka didapatkan data sebagai berikut :

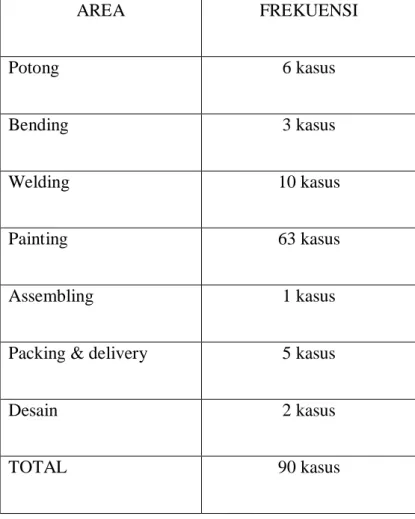

Tabel 4.4 Data kecacatan produk customer Schneider

AREA FREKUENSI Potong 6 kasus Bending 3 kasus Welding 10 kasus Painting 63 kasus Assembling 1 kasus

Packing & delivery 5 kasus

Desain 2 kasus

TOTAL 90 kasus

Dari data tersebut di atas, dapat dilihat bahwa kecacatan terbesar terjadi di area

painting dengan jumlah kasus mencapai 63 kasus. Ini tentu yang harus menjadi

perhatian perusahaan bagaimana supaya dapat menekan angka defect di area

painting. Kemudian dari data tersebut dapat dijabarkan lagi mengenai jenis

kecacatan di area painting seperti di bawah ini. Hal ini bertujuan untuk

tersebut akan diketahui action yang bisa diambil agar kegagalan produk tidak

terjadi kembali. Jika masalah di painting dapat di atasi secara otomatis akan

mampu mengurangi keluhan pelanggan dengan cukup signifikan.

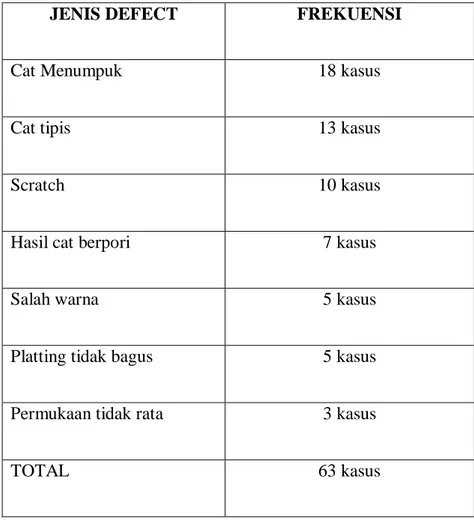

Tabel 4.5 Jenis Defect Painting Juli-Desember 2011

JENIS DEFECT FREKUENSI

Cat Menumpuk 18 kasus

Cat tipis 13 kasus

Scratch 10 kasus

Hasil cat berpori 7 kasus

Salah warna 5 kasus

Platting tidak bagus 5 kasus

Permukaan tidak rata 3 kasus

TOTAL 63 kasus

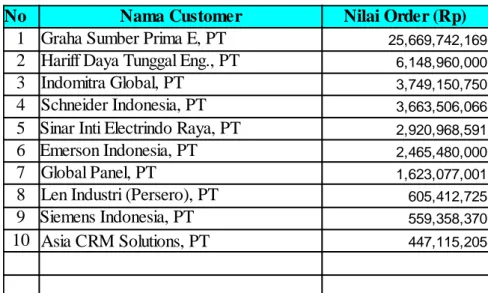

2. Data Penjualan Perusahaan

Terlampir adalah data penjualan perusahaan periode Juli – Desember 2011. Dari

tabel dibawah dapat diketahui bahwa PT Schneider merupakan konsumen terbesar

Tabel 4.6 Data penjualan perusahaan periode Juli – Desember 2011

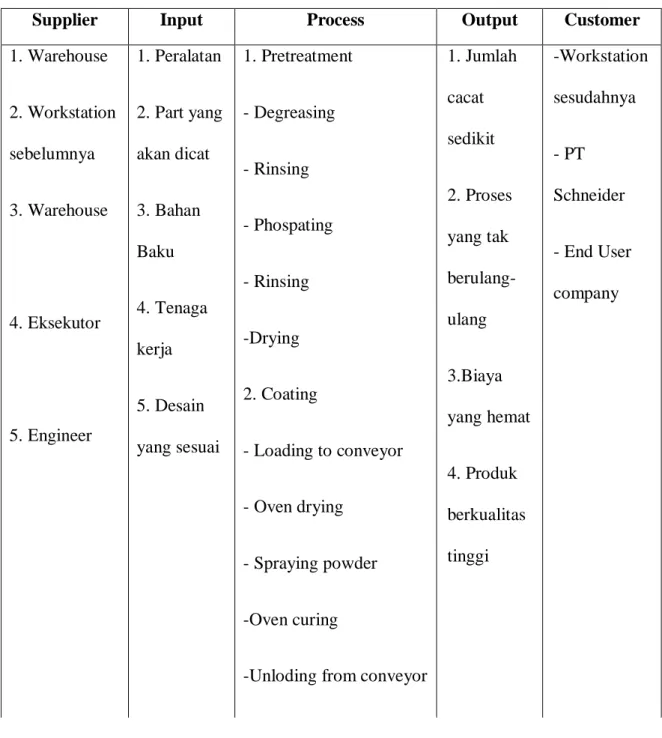

C. Membuat diagram SIPOC

SIPOC diagram adalah perangkat yang digunakan oleh tim manajemen

perbaikan untuk mengidentifikasi seluruh elemen yang relevan dalam suatu

process improvement sebelum proses tersebut dilakukan. Diagram ini digunakan untuk menampilkan sekumpulan aktifitas lintas fungsional dalam satu diagram

tunggal yang sederhana. SIPOC yang ada dari elemen yang ada pada diagram

yaitu, supplier (pemasok), input (masukan), process (proses), output (keluaran),

dan customer (pelanggan).

1. Supplier

Supplier adalah unit yang bertindak sebagai pemasok. Yang bertugas sebagai

pemasok untuk area painting adalah warehouse, stasiun kerja sebelumnya, dan

eksekutor. Kesalahan pada supplier yang mungkin terjadi adalah karena proses

No Nama Customer Nilai Order (Rp)

1 Graha Sumber Prima E, PT 25,669,742,169

2 Hariff Daya Tunggal Eng., PT 6,148,960,000

3 Indomitra Global, PT 3,749,150,750

4 Schneider Indonesia, PT 3,663,506,066

5 2,920,968,591

6 2,465,480,000

7 Global Panel, PT 1,623,077,001

8 Len Industri (Persero), PT 605,412,725

9 559,358,370

10 447,115,205

Sinar Inti Electrindo Raya, PT Emerson Indonesia, PT

Siemens Indonesia, PT Asia CRM Solutions, PT

yang tidak baik seperti masih adanya burry karena penggerindaan yang belum

bersih maupun juga karena proses pemotongan material yang tidak sempurna

2. Input

Sebagai input untuk proses painting adalah bahan baku, part-part dari proses

sebelumnya, dan tenaga kerja untuk menjalankan proses. Bahan baku berupa

powder coating dan bahan-bahan kimia untuk pretreatment. Proses sebelumnya

bisa dari area processing maupun welding. Kesalahan yang dapat terjadi pada

input yang berdampak pada produk bila ada salah informasi dari sales maupun

ppic.

3. Process

Dalam proses painting terdapat 2 urutan pengerjaan yakni pretreatment dan

coating. Kesalahan yang terjadi biasanya karena Work Instruction yang kurang

dipahami dan kebanyakan karena standar keberterimaan produk yang bias.

4. Output

Output yang diharapkan untuk dihasilkan adalah jumlah cacat sedikit, proses yang

tak berulang-ulang, biaya yang hemat, dan produk berkualitas tinggi. Kesalahan

pada output adalah karena kriteria inspeksi yang tidak dapat dipenuhi atau juga

karena barang direject oleh konsumen karena tidak sesuai dengan keinginan.

5. Costumer

Pihak yang bertindak sebagai konsumen adalah area untuk proses selanjutnya

Schneider dan end user karena produk-produk ini nantinya untuk dijual lagi

setelah proses wiring. Berikut diagram SIPOC yang dapat disajikan.

Tabel 4.7 Diagram SIPOC

Supplier Input Process Output Customer

1. Warehouse 2. Workstation sebelumnya 3. Warehouse 4. Eksekutor 5. Engineer 1. Peralatan 2. Part yang akan dicat 3. Bahan Baku 4. Tenaga kerja 5. Desain yang sesuai 1. Pretreatment - Degreasing - Rinsing - Phospating - Rinsing -Drying 2. Coating - Loading to conveyor - Oven drying - Spraying powder -Oven curing

-Unloding from conveyor

1. Jumlah cacat sedikit 2. Proses yang tak berulang-ulang 3.Biaya yang hemat 4. Produk berkualitas tinggi -Workstation sesudahnya - PT Schneider - End User company

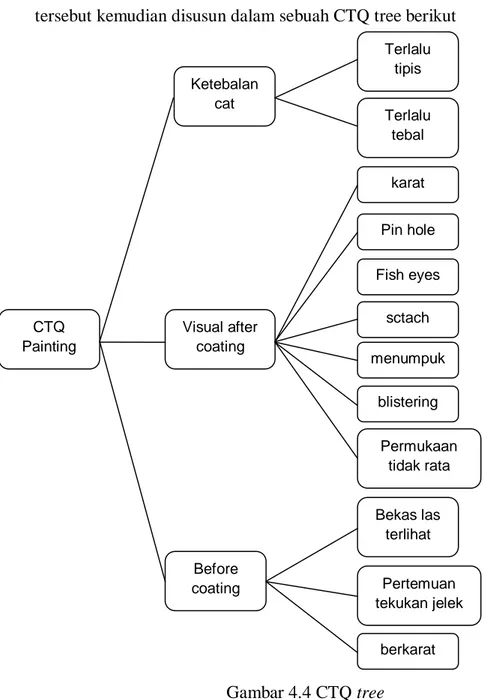

D. Menentukan kebutuhan spesifik pelanggan dan pernyataan tujuan proyek six sigma.

1. Pernyataan kebutuhan pelanggan

Dalam diagram SIPOC yang menjadi konsumen adalah PT Schneider

Indonesia sehingga harus dikumpulkan data mengenai kriteria yang

menjadi kebutuhan konsumen terhadap produknya. Kriteria – kriteria

tersebut kemudian disusun dalam sebuah CTQ tree berikut

Gambar 4.4 CTQ tree CTQ Painting Ketebalan cat Terlalu tebal Terlalu tipis Visual after coating karat Pin hole Fish eyes sctach menumpuk blistering Permukaan tidak rata Before coating Bekas las terlihat Pertemuan tekukan jelek berkarat

Sehingga produk yang dapat diterima oleh konsumen (CTQ) , dalam hal

ini PT Schneider secara garis besar manakala dapat memenuhi kualifikasi

sebagai berikut:

1. Ketebalan cat:

a. Luar : 50-80 mikron

b. Dalam : maks 140 mikron

2. Secara visual, hasil sesudah coating harus diperhatikan untuk item-item berikut:

- Bekas karat - Blistering - Scratch

- Pin hole - Bekas las - Flatness

- Bintik Debu - Blurry - Lelehan/menumpuk

- Fish eyes - Flaking - Touch up

3.. Secara visual, hasil sebelum coating harus diperhatikan untuk item-item

berikut:

- Bintik las - karat - Pertemuan tekukan/adu manis

Seluruh kriteria ini harus dibuat secara spesifik dan juga harus dapat mewakili

kemampuan area painting dalam memenuhinya.

2. Pernyataan tujuan proyek six sigma

Setelah melalui beberapa tahap, maka dibuat pernyataan tujuan awal dari

PROYEK PENGENDALIAN KUALITAS

Penurunan angka defect painting untuk produk Schneider Pernyataan Masalah

Dari semua jenis produk retur atau komplain customer PT Schneider, sekitar 70

persen diantaranya merupakan permasalahan yang berkaitan dengan cat.

Komplain-komplain ini yang menyebabkan PT XYZ akan berdampak pada

reputasi perusahaan yang menurun. Semua defect ini tentu membuat cost yang

dikeluarkan dari sisi perusahaan sendiri menjadi lebih tinggi. Mengingat dari data

yang ada bahwa PT Schneider menduduki peringkat ke-4 dengan omzet

terbesar,maka penurunan defect sangat perlu untuk segera dilakukan.

Pernyataan Tujuan

Menurunkan angka defect painting untuk produk-produk schneider sehingga

mengurangi biaya repair atau reject akibat ketidaksesuain produk, selain itu juga

untuk memenuhi customer satisfaction yang dalam hal ini dapat diukur dengan

tingkat keluhan pelanggan.

Asumsi

Spesifikasi produk yang diinginkan konsumen pada hasil painting meliputi:

-ketebalan cat

4.2.2 Tahap pengukuran (Measure)

a. Membuat diagram pareto

Diagram total defect per area

Diagram ini digunakan untuk mengetahui seberapa besar kasus di area

painting terhadap total komplain konsumen.

0 10 20 30 40 50 60 70

Diagram Total Defect Per Area

Potong Bending w elding painting assembling delivery desain AREA F R EKU EN SI

Gambar 4.5 Diagram total defect per area

Jika dinyatakan dalam persentase maka akan didapatkan pareto chart

Gambar 4.6 Diagram pareto defect per area

Berdasarkan pareto di atas menujukkan bahwa kasus di painting

merupakan kasus terbanyak dengan persentase kejadian 70 persen dari

total kasus yang ada.

Diagram defect di area painting

Diagram ini digunakan untuk mengetahui unsur-unsur apa saja dan berapa

banyak kejadian per kasus. Dari situ nantinya dapat diambil tindakan

Gambar 4.7 Diagram pareto defect area painting

Diagram penjualan sales

Di bawah ini merupakan gambar diagram pareto yang menyatakan tingkat

penjualan per konsumen. Disini hanya diambil 10 konsumen terbesar yang

mempercayakan produknya dibuat oleh PT XYZ. Dari sini dapat terlihat bahwa

PT Schneider menempati urutan ke-4. Namun untuk angka defectnya di area

Gambar 4.8 Pareto Top 10 Konsumen

b Menghitung cost of poor quality (copq)

Supaya lebih jelas, maka untuk setiap defect dinyatakan dalam bentuk

uang. Data yang tersaji di bawah ini merupakan data cost of poor quality yang

dihitung berdasarkan rumus perhitungan dalam tabel unsur-unsur perhitungan

untuk material reject dan repair.

Tabel 4.8 Data COPQ Juli – Desember 2011

BULAN COPQ TOT SALES % DEFECT

Juli 4.420.000 353.234.641 1,25 Agustus 1.090.000 519.514.995 0,21 September 1.270.000 465.908.030 0,27 Oktober 1.713.750 822.205.795 0,21 Nopember 2.301.400 394.230.350 0,58 Desember 2.044.000 1.108.412.255 0,18 TOTAL 12.839.150 3.663.506.066 0,35

Data tersebut diambil dari bulan Juli – Desember 2012. Jumlah tersebut sejalan

dengan komplain dari konsumen yang memang banyak baik secara resmi lewat