Oleh :

Ella Nurkumala

(1110 100 011)

Anggriz Bani Rizka

(1110 100 014)

DOSEN :

Dr. Mahuri, S.Si., M.Si.

NIP. 19691219 199402.1.001

Jurusan Fisika

Fakultas Matematika Dan Ilmu Pengetahuan Alam

Institut Teknologi Sepuluh Nopember

Surabaya

2013

BAB I

PENDAHULUAN

1.1 Latar BelakangPerkembangan ilmu pengetahuan dan teknologi bidang material menunjukkan inovasi yang luar biasa terutama untui material maju (advanced materials) seperti komposit keramik. Suatu jenis bahan baru hasil rekayasa yang terdiri dari dua atau lebih bahan dimana sifat masing-masing bahan berbeda satu sama lainnya baik itu sifat kimia maupun fisikanya dan tetap terpisah dalam hasil akhir bahan tersebut atau yang lebih dikenal dengan nama bahan komposit. Memiliki banyak keunggulan diantaranya berat yang lebih ringan, kekuatan yang lebih tinggi, tahan korosi dan memiliki biaya perakitan yang lebih murah karena berkurangnya jumlah komponen dan baut-baut penyambung. Kekuatan tarik dari komposit serat karbon lebih tinggi daripada semua paduan logam. Salah satu jenis komposit yang banyak menarik perhatian adalah komposit matriks keramik (Composit Matrik Ceramics /CMC ) karena sifatnya yang tahan pada temperature tinggi. Komposit matrik keramik merupakan komposit yang menggunakan keramik sebagai matrik atau resinnya. Inovasi komposit keramik meng Uat disebabkan oleh munculnya tantangan-tantangan dalam penggunaan material keramik, seperti diketahui bahwa keramik mempunyai keunggulan tahan aus, tahan suhu tinggi serta berat jenis yang lebih rendah disbanding dengan material lain seperti logam dan polimer. Sedangkan kelemahannya adalah antara lain rendahnya tahan kejut termal dan rapuh Komposit matrik keramik ini dapat diaplikasikan pada berbagai komponen mesin salah satunya seperti gas turbin.

Pengembangan turbin gas hingga bisa dibuat seperti sekarang ini, yaitu sampai bisa ekonomis untuk dipakai sebagai mesin penggerak pesawat terbang dan untuk instalasi darat yang dapat dipakai untuk membangkitkan tenaga listrik, sudah

untuk mengembangkan turbin gas, tetapi kurang berhasil dan perkembangan selanjutnya pun dapat dikatakan agak lambat bila dibandingkan dengan tenaga uap yang mencapai kemajuan pesat dengan makin tingginya tekanan dan temperatur uap. Konstruksi dan cara kerja turbin gas sangat mudah bila hanya dilihat dari kertas gambar desain, tetapi kenyataannya bila diwujudkan menjadi sangat sukar karena pemakaian bahan bakar turbin harus dibuat hemat.

Temperatur gas untuk turbin yang dipakai diindustri adalah 950oC, dan di

pesawat terbang bisa mencapa 12000 oC. Karena itu turbin gas sudah mempunyai arti

yang sangat besar, karena untuk penggerak pesawat terbang dengan daya yang besar harus memakai turbin gas dan sudah tidak ada alternatif pembangkit daya yang lain, sebab ukuran luar dan berat turbin gas tidak bisa disaingi oleh mesin-mesin yang lain. Karena turbin gas ini sangat efisien dalam menghasilkan daya, dengan berat dan ukuran turbin gas yang tidak terlalu besar, maka turbin gas ini menjadi salah satu sumber energi yang efisien yang biasanya dipakai di pesawat terbang atau pembangkit tenaga listrik. Tetapi masalahnya adalah, gas yang berada di dalam turbin gas mempunyai suhu yang sangat tinggi dan tekanan yang sangat tinggi pula, sehingga tidak sembarang material bisa digunakan untuk membuat turbin ini. Salah satu material yang berpotensi adalah komposit matriks keramik, keramik dipilih sebagai matriks karena ketahanan terhadap tekanan tinggi dan titik leleh yang juga cukup tinggi, dan jika dibuat menjadi komposit maka akan bisa dikombinasikan sifat keras tersebut dengan bahan lain sebagai filler, sehingga bisa dibuat material yang kuat, keras, tahan panas dan tekanan, serta tidak mudah patah. Oleh karena itu, akan pada makalah ini akan dibahas tentang komposit matrik keramik untuk industri gas turbin.

BAB II

TINJAUAN PUSTAKA

KOMPOSIT

2.1 Definisi Komposit

Komposit adalah perpaduan dari bahan yang dipilih berdasarkan kombinasi sifat fisik masing-masing material penyusun untuk menghasilkan material baru dengan sifat yang unik dibandingkan dengan sifat material dasar sebelum dicampur dan terjadi ikatan antar permukaan antara masing-masing material penyusun. Dengan adanya perbedaan dari material penyusunnya maka komposit antar material harus berikatan dengan kuat sehingga perlu adanya penambahan wetting agent.

Beberapa definisi komposit ini dari beberapa tahap seperti yang telah digariskan oleh Schwartz :

• Tingkat dasar : pada molekul tunggal dan kisi kristal, bila material yang disusun dari dua atom atau lebih disebut komposit (contoh senyawa, paduan, polymer dan keramik).

• Mikrostruktur : pada kristal, phase dan senyawa, bila material disusun dari dua phase atau senyawa atau lebih disebut komposit (contoh paduan Fe dan C)

• Makrostruktur : material yang disusun dari campuran dua atau lebih penyusun makro yang berbeda dalam bentuk atau komposisi dan tidak larut satu dengan yang lain disebut material komposit (definisi secara makro ini yang biasa dipakai. Secara umum material komposit

didefinisikan sebagai campuran makroskopik antara serat dan matriks. Serat berfungsi memperkuat matriks. Matriks berfungsi melindungi serat dari efek lingkungan dan kerusakan akibat benturan (impact)

Kroschwitz dan rekan telah menyatakan bahwa komposit adalah bahan yang terbentuk apabila dua atau lebih komponen yang berlainan digabungkan. Rosato dan Di Matitia pula menyatakan bahwa plastik dan bahan-bahan penguat yang biasanya dalam bentuk serat, dimana ada serat pendek, panjang, anyaman pabrik atau lainnya. Selain itu ada juga yang menyatakan bahwa bahan komposit adalah kombinasi bahan tambah yang berbentuk serat, butiran atau cuhisker seperti pengisi serbuk logam, serat kaca,karbon, aramid (kevlar), keramik, dan serat logam dalam julat panjang yang berbedabeda didalam matriks.

Definisi yang lebih bermakna yaitu menurut Agarwal dan Broutman, yaitu menyartakan bahwa bahan komposit mempunyai ciri-ciri yang berbeda untuk dan komposisi untuk menghasilkan suatu bahan yang mempunyai sifat dan ciri tertentu yang berbeda dari sifat dan ciri konstituen asalnya. Disamping itu konstituen asal masih kekal dan dihubungkan melalui suatu antara muka. Konstituen-konstituen ini dapat dikenal pasti secara fisikal. Dengan kata lain, bahan komposit adalah bahan yang heterogen yang terdiri dari darifasa tersebar dan fasa yang berterusan. Fasa tersebar selalunya terdiri dari serat atau bahan pengukuh, manakala yang berterusannya terdiri dari matriks.

2.2 Penyusun Komposit

Komposite tersusun oleh matriks dan filler. Filler adalah bahan pengisi yang digunakan dalam pembuatan komposit, biasanya berupa serat atau serbuk. serat yang sering digunakan dalam pembuatan komposit antara lain serat E-Glass, Boron, Carbon dan lain sebagainya. Bisa juga dari serat alam antara lain serat kenaf, jute, rami, cantula dan lain sebagainya. Menurut Gibson R.F, (1994) mengatakan bahwa matrik dalam struktur komposit bisa berasal dari bahan polimer, logam, maupun keramik. Matrik secara umum berfungsi untuk mengikat serat menjadi satu struktur komposit. Matrik memiliki fungsi sebagi berikut :

b. Melindungi serat dari kerusakan akibat kondisi lingkungan. c. Mentransfer dan mendistribusikan beban ke serat.

d. Menyumbangkan beberapa sifat seperti, kekakuan, ketangguhan dan tahanan listrik.

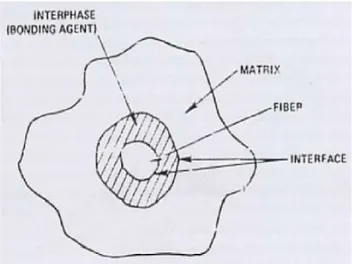

Ada dua penyusun komposit atau lebih menimbulkan beberapa daerah dan istilah penyebutannya. Matrik (penyusun dengan fraksi volume terbesar), Penguat (penahan beban utama), Intherphase (pelekat antar dua penyusun), Interface (permukaan phase yang berbatasan dengan phase lain).

Gambar 1. Penyusun Komposit 2.3 Karakteristik Komposit

Sifat maupun karakteristik komposit ditentukan oleh: • Material yang menjadi penyusun komposit

Karakteristik komposit ditentukan berdasarkan karakteristik material penyusun menurut rule of mixture sehingga akan berbanding secara proporsional

Bentuk dan cara penyusun komposit akan mempengaruhi karakteristik komposit

• Interaksi antar penyusun

Bila terjadi interaksi antar penyusun maka akan meningkatkan sifat dari komposit

Sifat bahan komposit tidak hanya ditentukan oleh komposisi bahan pembangunnya, melainkan juga geometri (ukuran partikel, distribusi dan orientasi) dan konsentrasi bahan pembangunnya.

2.4 Klasifikasi Komposit

Berdasarkan matrik, komposit dapat diklasifikasikan kedalam tiga kelompok besar yaitu:

a. Komposit matrik logam (KML), logam sebagi matrik b. Komposit matrik polimer (KMP), polimer sebagai matrik c. Komposit matrik keramik (KMK), keramik sebagai matrik

Bahan komposit dapat dikelompokkan kedalam empat bagian utama yaitu:

1. Matriks merupakan penyusun dasar komposit yang memiliki jumlah besar. Matriks dapat berupa logam, keramik atau polimer.

2. Bahan penguat (Reinforcement) merupakan penyusun komposit yang memperkuat dan meningkatkan sifat-sifat mekanik matriks.

3. Bahan pengisi (filter) merupakan bahan untuk meningkatkan sifat dan jumlah bahan komposit sehingga mengurangi biaya produksi.

4. Bahan penambah (Additive) merupakan bahan untuk meningkatkan rekatan antar matriks dan penguat.

2.5 Keunggulan Komposit

Bahan komposit memiliki banyak keunggulan. Diantaranya berat yang lebih ringan, kekuatan dan kekuatan yang lebih tinggi, tahan korosi dan memiliki biaya perakitan yang lebih murah karena berkurangnya jumlah komponen dan baut-baut penyambung. Kekuatan tarik dari komposit serat karbon lebih tinggi daripada semua paduan logam (William, 2003).

KERAMIK

2.6 Pengertian Keramik

Pengetahuan dan seni menggunakan dan membuat benda padat dari bahan anorganik non metalik dikenal sebagai keramik. Kata keramik berasal dari kata Yunani keramos yang artinya seni dan pengetahuan membuat dan menggunakan bahan padat yang dibentuk dengan aksi panas dari bahan baku tanah (earthy raw materials). Dari pengertian keramik diatas, yang termasuk didalamnya tidak hanya bahan-bahan seperti gerabah, porselen, semen dan gelas, akan tetapi termasuk juga magnet non metal, feroelektrik, bahan kristal tunggal, superkonduktor dan bahan lain yang akan ditemukan pada saat mendatang. Karena variasi jenis bahan keramik banyak, maka dapat dibuat produk-produk keramik yang banyak pula variasinya. Dari ukuran mikroskopik whisker, magnet yang tipis, substrat chips hingga ukuran dalam orde ton seperti blok-blok bahan tahan panas (refractory) tungku, demikian juga bahan transparan yang tidak berporositas seperti kristal gelas.

Keramik memiliki karakteristik yang memungkinkannya digunakan untuk berbagai aplikasi termasuk :

• kapasitas panas yang baik dan konduktivitas panas yang rendah. • Tahan korosi. Sifat listriknya dapat insulator, semikonduktor,

konduktor bahkan superkonduktor. • Sifatnya dapat magnetik dan non-magnetik. • Tahan kejut termal, keras dan kuat, namun rapuh.

Dua jenis ikatan dapat terjadi dalam keramik , yakni ikatan ionik dan kovalen. Sifat keseluruhan material bergantung pada ikatan yang dominan. Klasifikasi bahan keramik dapat dibedakan menjadi dua kelas : kristalin dan amorf (non kristalin). Dalam material kristalin terdapat keteraturanjarak dekat maupun jarak jauh, sedang dalam material amorf mungkin keteraturan jarak pendeknya ada, namun jarak jauh keteraturannya tidak ada. Beberapa keramik dapat berada dalam kedua bentuk tersebut, misalnya SiO2.

Jenis ikatan yang dominan (ion dan kovalen) dan struktur internal (kristalin atau amorf) mempengaruhi bahan-bahan keramik. Umumnya senyawa keramik lebih stabil dalam lingkungan termal dan kimia dibandingkan elemennya. Bahan baku keramik yang umum dipakai adalah felspard, ball clay, kuarsa, kaolin, dan air.Sifat keramik sangat ditentukan oleh struktur kristal, komposisi kimia, dan mineral. Oleh karena itu sifat keramik juga tergantung lingkunan geologi dimana bahan diperoleh. Secara umum strukturnya sangat rumit dengan sedikit elektron bebas. Kurangnya beberapa elektron bebas kermaik membuat sebagian besar bahan keramik secara kelistrikanbukan merupakan konduktor dan juga mejadi konduktor panas yang jelek. Di samping itu keramik mempunyai sifat rapuh, keras, dan kaku. Keramik secara umum mempunyai kekuatan tekan lebih baik dibanding dengan kekuatan tariknya.

2.7 Klasifikasi Keramik

Dari pandangan sejarah perkembangannya, keramik dapat dikelompokkan menjadi dua kelompok besar, yaitu keramik tradisional dan keramik baru.

Keramik tradisional yaitu keramik yang dibuat dengan mengguanakan bahan alam, seperti kuarsa, kaolin, dll. Keramik ini merupakan hasil produk silikat, produk lempung (clay), semen, dan gelas silikat. Ynag termasuk keramin ini adalah : barang pecah belah (dinnerware), keperluan rumah tangga (tile, bricks), dan untuk industri (refactroy).

Keramik Baru

Fine Ceramics (keramik modern atau bisa disebut keramik teknik, advanced ceramic, engineering ceramic) adalah keramik yang dibuat

dengan menggunakan oksida-oksida logam atau logam, seperti : oksida logam (Al2O3, ZrO2, MgO, dll). Pengguananya : semikonduktor,elemen

pemanas, komponen turbin, dan pada bidang medis. Keramik modern mempunyai keunikan atau sifat yang menonjol yang tahan terhadap temperatur tinggi, sifat mekanis yang lebih baik, sifat listrik yang spesifik, tahan terhadap bahan kimiawi, menjadikan keramik menjadi berkembang.

GAS TURBIN

2.8 Turbin Gas

Ada beberapa jenis turbin gas, yang pertama adalah steam turbine. Hampir kebanyakan pembangkit atau power plant menggunakan batubara, gas alam, minyak atau reaktor nuklir untuk memproduksi uap / steam. Uap tersebut akan dialirkan melalui turbin bertingkat dengan ukuran yang sangat besar dan dengan desain yang rumit, untuk memutar poros output turbin dimana poros inilah yang biasa digunakan untuk memutar generator pembangkit.

Kedua adalah turbin air, digunakan PLTA dengan menggunakan prinsip yang hampir sama dengan turbin uap untuk membangkitkan listrik. Turbin air secara desain atau bentuk berbeda dengan apa yang terlihat pada turbin uap, dikarenakan fluida kerja yang berupa air ini memiliki densitas yang lebih besar ( bergerak lebih lambat ) dibandingkan uap, namun secara prinsip kerja adalah sama. Kemudian turbinangin, menggunakan angin sebagai tenaga penggeraknya. Turbin angin ini sama sekali berbeda dengan kedua turbin di atas karena angin yang digunakan angin alam yang bergerak sangat lambat, ringan , namun sekali lagi turbin angin juga menggunakan prinsip yang sama.

Di dalam turbin gas, gas bertekanan tinggi memutar turbin. Pada mesin turbin gas modern sekarang ini , mesin itu bisa memproduksi gas bertekanan sendiri dengan membakar bahan seperti propana, natural gas, kerosene atau bahan bakar jet. Panas yang dihasilkan dari pembakaran tersebuat akan mengembangkan

udara, sehingga udara panas dengan kecepatan sangat tinggi ini mampu memutarkan turbin.

Turbin gas ini dipilih sebagai mesin tank ataupun mesin pesawat terbang. Ada dua hal utama yang menjadi alasan sekaligus merupakan keuntungan daripada turbin gas. Mesin turbin gas memiliki rasio power-to-weight yang besar dibandingkan dengan mesin diesel lainnya. Tentu ini sangat bermanfaat untuk meminimaliskan bobot daripada tank namun tetap memiliki tenaga yang besar. Mesin turbin gas memiliki ukuran yang relatif lebih kecil dibanding dengan mesin lainnya dengan daya yang sama.

Namun bukan berarti turbin gas tidak memiliki kelemahan dibanding mesin lainnya, kelemahan tersebut yaitu masih mahalnya biaya rakit dan material komponennya. Hal ini wajar mengingat bahwa turbin gas beroperasi pada kecepatan dan pada temperatur yang sangat tinggi sehingga diperlukan perencanaan yang rumit sekaligus proses produksinya yang tidak mudah. Selain itu turbin gas juga cenderung lebih banyak menghabiskan bahan bakar saat mesin diam/idle karena memang lebih banyak beroperasi pada beban konstan daripada fluktuatif. Hal – hal yang telah dikemukakan tadi menjadi alasan kenapa turbin gas lebih suka dipakai pada mesin jet pesawat terbang dan juga pada pembangkit listrik.

2.9 Proses Singkat pada Turbin gas

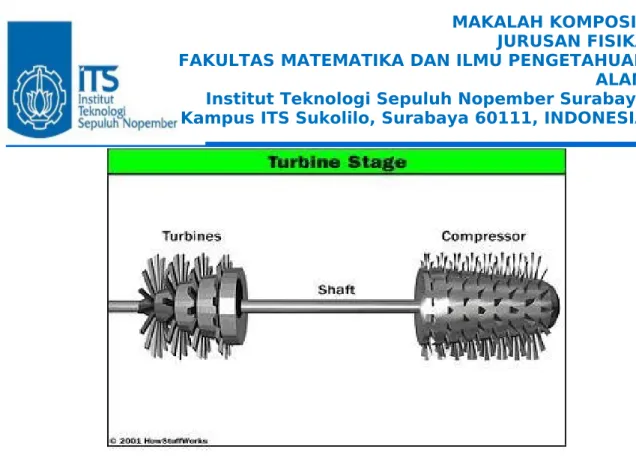

Turbin gas secara teori tidak begitu rumit. Terdapat 3 komponen atau bagian utama yaitu :

1. Compressor

Menaikkan tekanan udara yang masuk 2. Combustion Area

Membakar bahan bakar yang masuk dan menghasilkan tekanan yang sangat tinggi begitu pula dengan kecepatannya.

Mengkonversi energi dari gas dengan tekanan dan kecepatan yang tinggi hasil dari combustion area menjadi energi mekanik berupa rotasi poros turbi

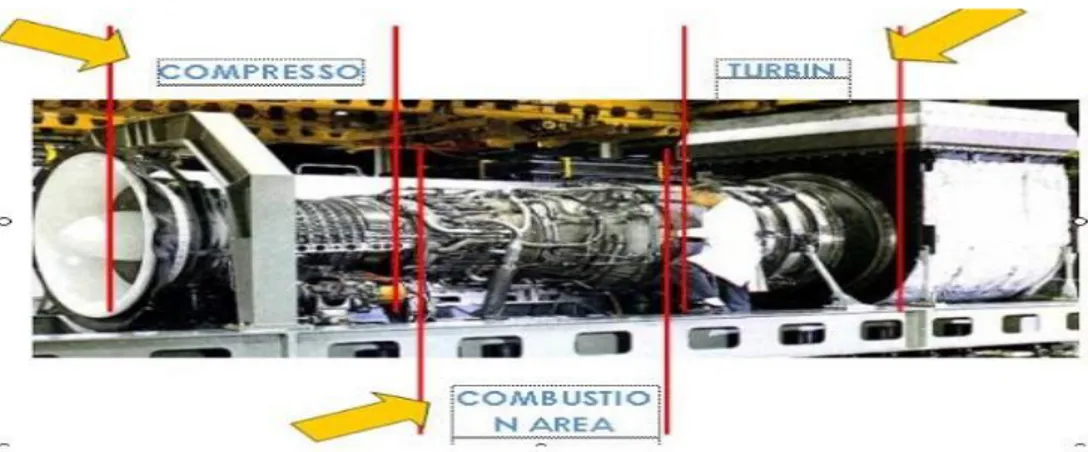

Gambar 1. Komponen utama turbin gas COMPRESSOR

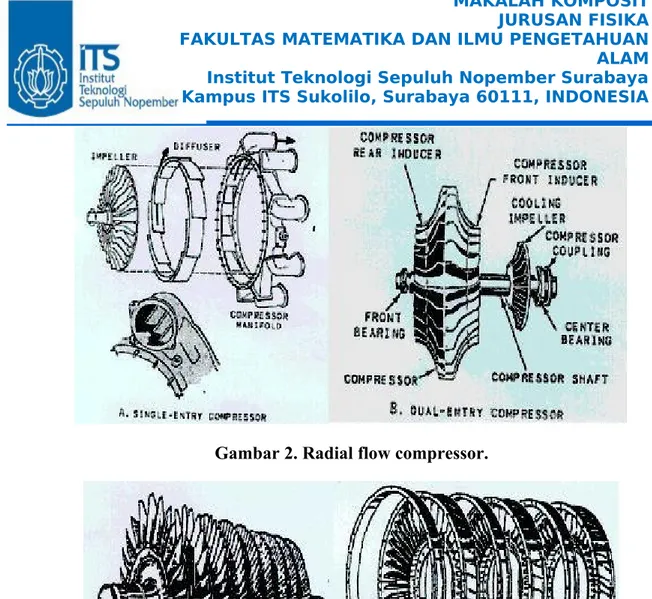

Pada Mesin Turbin seperti dibawah, udara dengan tekanan normal masuk dengan cara dihisap oleh compressor yang biasanya berbentuk silinder kerucut dengan beberapa fan blade yang terpasang berbaris ( 8 baris atau lebih ). Udara tersebut kemudian mengalami kompresi bertingkat, di beberapa mesin turbin kenaikan tekanan bisa mencapai faktor 30. Ada 2 macam kompressor yang digunakan yaitu axial flow dan radial flow.

Gambar 2. Radial flow compressor.

Gambar 3. Axial flow compressor

RADIAL FLOW AXIAL FLOW

KEUNTUNGAN · Efisien

· Rasio kompresi tinggi (20:1)

· Simple dan tidak mahal · Relatif ringan bobotnya.

KELEMAHAN · Desain kompleks · Mahal

· Kurang efisien

· Frontal Area yang besar · Rasio Kompresi terbatas

(4:1)

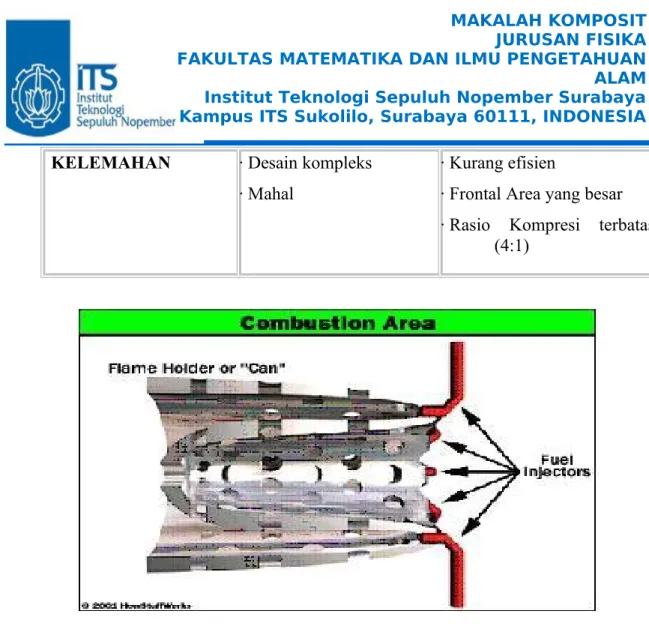

Gambar 4. Combustion Area

Udara bertekanan yang dihasilkan oleh kompressor tadi lalu masuk ke bagian Combustian Area dimana sebuah ring bahan bakar menginjeksikan bahan bakar dengan aliran konstan. Bahan bakar yang biasa digunakan disini adalah karosene, jet fuel, propana dan gas alam. Udara yang memasuki area ini adalah udara bertekanan tinggi dan mempunyai kecepatan hampir pada 100 mil per jam, sedangkan kita tetap ingin mempertahankan nyala api secara kontinyu di area tersebut. Komponen yang menjadi solusi permasalahan tersebut adalah sebuah flame holder atau can. Can ini berupa komponen pelindung api yang terbuat dari baja berat yang bentuknya berlubang-lubang. Setengah bagian dari can dapat dilihat pada gambar pandangan cross section di atas, dimana Injector di sebelah kanan. Udara bertekanan tinggi masuk melalui lubang-lubang can. Gas keluar di sebelah kiri dan memasuki turbin. Turbin ini merupakan satu set / satu unit dengan kompresor dan poros.

Gambar 5. Turbin seporos dengan compresor tetapi tidak saling berhubungan

Di bagian paling kiri sendiri pada gambar di atas adalah yang disebut final

turbine stage. Turbin ini memutarkan poros keluaran / output. Kedua bagian

terakhir ini tidak terkoneksi dengan apapun, jadi unit bebas, tidak terkait dengan komponen turbin lainnya. Sedangkan pada kasus penggunaan turbin pada kendaraan tempur tank atau sebuah pembangkit listrik, gas buang tidak berguna sehingga akan dibuang melaui sebuah saluran pipa buang. Namun terkadang energi panas gas buang bisa berguna untuk alat penukar kalor atau untuk preheating sebelum udara masuk kompresor.

Semua topik itu menjadi permasalahan serius bagi perencana turbin mengingat turbin gas beroperasi pada tekanan, temperatur, dan kecepatan yang sangat tinggi. Sehingga material yang digunakan untuk membuat turbin tidak sembarangan. Salah satu solusinya adalah CMCs (Komposit matrik keramik) yang akan dijelaskan pada subbab berikutnya.

2.10 Komposit Matrik Keramik

Ceramic Matrik Composite (menggunakan matriks keramik). CMC merupakan material 2 fasa dengan 1 fasa berfungsi sebagai reinforcement dan 1 fasa sebagai matriks, dimana matriksnya terbuat dari keramik. Reinforcement yang mum digunakan pada CMC adalah: oksida, carbide, nitride. Salah satu proses pembuatan dari CMC yaitu dengan proses DIMOX yaitu proses pembentukan komposit dengan reaksi oksidasi leburan logam untuk pertumbhan matriks keramik disekeliling daerah filler.

Istilah Metal Matrix Composite (MMC) mencakup berbagai macam sistem dan juga struktur mikro yang berjangkauan luas, pada umumnya adalah matriks yang bersifat logam dengan bahan penguatnya adalah keramik walaupun terdapat juga berbagai jenis bahan penguat yang lain. MMC bisa juga meliputi bahan- bahan yang diperkuat fasa lemah seperti serpihan grafit, serbuk partikel atau bahkan gas. Dimungkinkan juga untuk menggunakan logam refraktori, intermetalik atau semikonduktor. Tipe- tipe MMC biasanya dikelompokkan berdasarkan penguatnya menjadi sebagai berikut:

a. Partikulasi

Partikulasi yaitu MMC yang mempunyai sudut hampir sama. Partikulasi MMC digunakan secara luas dalam aplikasi industri. MMC jenis infokus pada matrik Al dengan bahan penguat yang paling umum adalah SiC atau Al2O3. Penguat lain seperti TiB2B4C, SiO2, TiC, Wc, BN, ZrO2, W danlain- lain juga telah diteliti.

b. Serat pendek (dengan atau tanpa pensejajaran)

Pada pertengahan 1980-an, MMC serat pendek mendapat perhatian luas dengan dikembangkannya piston- piston mesin diesel yang diperkuat dengan serat-serat alumina pendek (Contohnya ICI “saffil”). Serat lain yang mirip (alumino-silicate) juga sudah digunakan untuk aplikasi ini. Serat- serat ini memiliki kristal majemuk berstruktur mikro dengan butiran halus, panjang serat berukurann beberapa mikro. Komponen- komponen tersebut biasanya diperoleh dengan infiltrasi leburan.

c. Serat Panjang Sejajar

Beberapa sistem MMC serat panjang telah diteliti dan beberapa diantaranya telah digunakan dalam aplikasi tertentu. Namun demikian pemanfaatannya terbatas sebagai konsekwensi dari kesulitan pemrosesan serta keterbatasan kekenyalan dan kekerasan. MMC serat panjang tersedia dalam bentuk mutifilamen, yaitu mengacu pada serat yang berdiameter relatif kecil (~ 5- 30 mµ). Serat ini cukp fleksibel untuk ditangani dalam bentuk “tows” (serat yang tidak bergulung atau membentuk ikatan simpul), bisa dengan ditenun, dianyam atau berbentuk lembaran. Material yang sesuai meliputi SiC dan berbaga oksida. MMC multifilamen diproduksi dengan cara infiltrasi leburan. Kendat SiC telah berhasil digunakan dalam partikulasi MMC tetapi multifilament. Serat SiC yang cocok sebagai bahan pengikat logam tidak tersedia dipasaran. Produk yang tersedia dipasaran dengan merek Nicalon cenderung mengandung silika dan karbon bebas dengan kadar tinggi yang menyebabkan reaksi berlebihan terhadap kebanyakan bahan pengikat selama pemrosesan. MMC. monofilamen adalah serat berdiameter besar (~ 100- 150 mµ), biasanya diperoleh dengan cara Chemical Vapor Deposition (CVD) dengan inti SiC atau Boron (B) ke inti serat karbon atau kawat tungsten. Monofilamen kurang lentur dibanding multifilamen sehingga ditangani sebagai serat tunggal dan perlu adanya peringatan akan bahaya permukaan yang tajam.

MMC merupakan kombinasi dari metal (sebagai matrik) dengan dua atau lebih material non metal (sebagai reinforcement) yang digabungkan dalam skala makroskopis untuk membentuk material baru yang berguna. Metal matrik komposit ini mempunyai sifat-sifat yang terbaik dari unsure-unsur penyusunnya bahkan seringkali memiliki beberapa sifat lain yang tidak ada pada unsure penyusunnya itu. Sifat yang dapat dihasilkan dengan membentuk suatu metal matrik komposit adalah kekuatan, kekerasan, ketahanan korosi, ketahanan aus, umur fatik, sifat konduktifitas listrik dan lain-lain.

2.11 Komposit Matrik Keramik untuk Gas Turbin

Fabrikasi komposit matriks keramik ini, bentuknya meniru dengan bentuk turbin gas yang sudah ada, karena disini kita hanya bermaksud untuk mengganti bahan materialnya, bukan untuk mendesign bentuk turbin yang lebih efisien.

Pengembangan bahan suhu tinggi selama empat puluh tahun terakhir telah menjadi salah satu faktor kunci yang bertanggung jawab untuk perbaikan kinerja gas turbin. Bahan yang digunakan saat ini adalah paduan nikel dan kobalt, yang dalam banyak kasus bisa digunakan pada suhu sampai ~1100oC, lebih kecil 50oC

dari temperatur leleh. Akibatnya, ada kebutuhan yang serius untuk mengembangkan bahan yang dapat digunakan pada suhu yang lebih tinggi dari ~ 1100oC.

Keramik adalah bahan tahan api yang dengan demikian memungkinkan untuk diaplikasikan pada turbin gas. Keramik monolitis, seperti SiC dan Si3N4,

telah ada selama lebih dari 40 tahun tapi belum bisa diaplikasikan dalam gas turbin karena mereka tidak terlalu tahan terhadap tekanan dan bisa mengalami retakan serempak. Komposit matriks keramik, terutama yang diperkuat dengan serat, mengurangi toleransi kerusakan dan dengan demikian memungkinkan untuk diaplikasikan untuk turbin gas.

Dua kelas CMC yang cukup cocok untuk aplikasi dalam suhu tinggi adalah oksida serat komposit matriks, disebut oksida / oksida komposit, dan komposit matrik silikon karbida diperkuat serat silikon, disebut SiC / SiC komposit. Oksida / oksida komposit terbatas pada suhu ~ 1100oC karena

kurangnya ketersediaan serat oksida yang tahan suhu tinggi. Selain itu, karena konduktivitas termal rendah dan koefisien ekspansi termal yang tinggi, oksida-oksida komposit ketika terkena kejutan termal rentan untuk retak, yang jelas tidak memenuhi persyaratan utama untuk aplikasi di bagian panas turbin gas. Sebaliknya, SiC / SiC komposit lebih memungkinkan untuk aplikasi suhu tinggi karena ketersediaan serat yang tahan suhu tinggi dan SiC lebih tahan kejutan termal.

Selama lebih dari 10 tahun, telah dikembangkan melt infiltrated SiC / SiC komposit. Komposit ini dibuat oleh infiltrasi lelehan silikon menjadi bentuk yang baru yaitu serat silikon yang terlapisi BN yang tertanam dalam matriks SiC dan / atau karbon. Pada saat infiltrasi (perembesan), silikon bereaksi dengan karbon membentuk silikon karbida, dan pori-pori yang tersisa diisi dengan silikon menghasilkan komposit dengan silikon-silikon karbida matriks dan serat silikon karbida dilapisi BN. Serat yang terlapisi BN memberikan toleransi kerusakan pada komposit.

Melt Infiltrated (MI) SiC / SiC komposit sangat menarik untuk aplikasi turbin gas karena konduktivitas termal tinggi, termal resistensi shock yang baik, tahan terhadap pemuluran, dan tahan oksidasi dibandingkan dengan CMC lainnya. 2.12 Pengujian Sampel Komposit Matrik Keramik

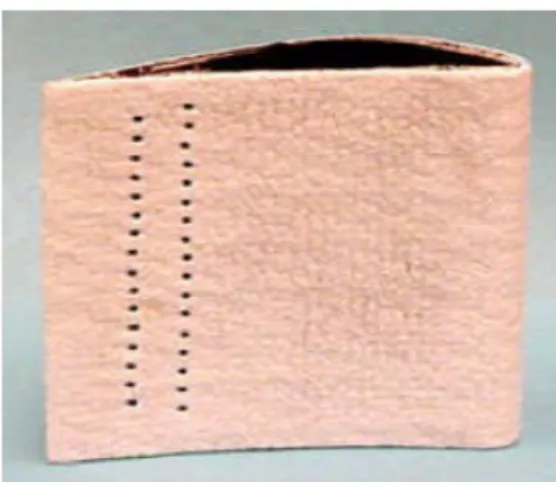

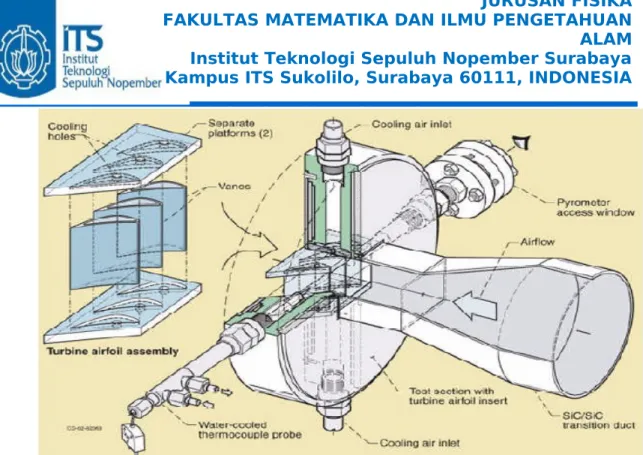

Pengujian dilakukan dengan alat yang diperlihatkan seperti gambar dibawah :

Gambar 7. Pengujian kekuatan dari komposit matrik keramik sampel turbin.

Pengujian dilakukan dengan memberikan aliran panas dan tekanan tinggi dari suatu arah, dan dilihat sampai mana bahan tersebut tahan dan berapa tekanan maksimum dan suhu maksimum yang bisa diampu. Lebih dari 1000 jam pengujian mesin sukses telah dilakukan. Detilnya tidak akan dibahas disini karena terlalu panjang dan rumit. Meskipun kemajuan substansial telah dibuat, risiko yang signifikan dan tantangan masih tetap ada sebelum komposit ini dapat dikomersialisasikan untuk komponen turbin gas.

DAFTAR PUSTAKA

Ohio.1993. “Aluminum and Aluminum Alloy”, ASM Specially Handbook

A. W Urquhart, 1991, “Novel Reinforced Ceramic and Metals; a Review of

Lanxide’s Composit Technologies, Mat”. Science and Technology. Vol 7

75-82

Callister, William. 2007. “Materials Science and Engineering”, New York: Wiley& sons

Gibson, Ronald F, 1994, “Principles of Composite Material Mechanics”, Mc Graw-Hill. Inc, New York 27-29

Mel. M. Schwartz, 1997, “Composite Material Processing, Fabrication and

Aplication. Vol II”, Prencitice-Hal. Inc, New Jersey 143-201

http://www.scrib.com/doc/3158496/Sifat-sifat-Bahan-Keramik, tanggal akses 25 Februari 2013

http://www.matter.org.uk/matscicdrom/manual/pm.html/keramik, tanggal akses : 25 Februari 2013