commit to user

PENGARUH WAKTU PELAPISAN DAN RAPAT ARUS KATODA TERHADAP KEKERASAN DAN ADHESIVITAS LAPISAN

PADA PLAT BAJA KARBON RENDAH AISI 1021 DENGAN PROSES ELEKTROPLATING HARD CHROME

MENGGUNAKAN CrO3 250 gr/liter DAN H2SO4 5 gr/liter

SKRIPSI

Diajukan sebagai salah satu syarat untuk memperoleh gelar

Sarjana Teknik

Disusun oleh : HENDRATO NIM. I0407071

JURUSAN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

SURAKARTA

2012

commit to user

BAB I PENDAHULUAN1.1. Latar Belakang

Dengan semakin berkembangnya dunia industri, khususnya industri manufaktur, maka banyak pula inovasi-inovasi maupun penemuan baru dalam dunia industri. Hal ini dikarenakan adanya permintaan dari konsumen untuk menghasilkan produk yang mempunyai kualitas tinggi. Industri dituntut dapat membuat produk yang tidak hanya memiliki penampilan yang menarik, dan mampu bertahan lama, tetapi juga mempunyai nilai kekuatan (strength) dan ketangguhan (toughness) yang tinggi.

Perkembangan teknologi rekayasa pelapisan listrik (elektroplating) telah banyak memberikan konstribusi yang cukup signifikan terhadap laju pertumbuhan industri manufaktur, terutama dalam proses finishing. Teknologi pelapisan logam telah membantu industri manufaktur dalam memperoleh suatu material yang mempunyai kekuatan dan ketangguhan yang tinggi, sehingga dapat memenuhi permintaan konsumen akan produk yang berkualitas tinggi.

Elektroplating adalah suatu teknologi yang relatif mudah dikerjakan dengan menggunakan peralatan yang sederhana dan membutuhkan pekerja yang relatif sedikit. Kemudahan-kemudahan ini menarik para wirausahawan untuk bergerak dibidang ini. Hal ini dapat dilihat dari laju pertumbuhan industri kecil dan menengah yang bergerak dalam bidang pelapisan logam, diantaranya bengkel fabrikasi, jasa alat berat, asesoris kendaraan bermotor, dan pelapisan bagian-bagian mesin kendaraan bermotor.

Pada dasarnya elektroplating dilakukan dengan maksud memberi perlindungan terhadap bahaya korosi, membentuk sifat keras permukaan, dan sifat teknis atau mekanis tertentu, terhadap logam dasar. Di dunia industri, bukan hanya penampilan produk yang diinginkan pasar, tetapi sifat keras permukaan dan adhesivitas juga sangat membantu terhadap keberhasilan produk di pasaran. Dengan kata lain, suatu produk pelapisan logam tidak hanya membutuhkan hasil dengan penampilan produk yang bagus, mengkilat dan cemerlang tetapi juga harus memiliki kekerasan permukaan dan adhesivitas yang baik pula.

commit to user

Masalah yang sekarang dihadapi oleh industri pelapisan logam adalah tingkat kekerasan permukaan dan adhesivitas hasil pelapisan logam masih sangat rendah, sehingga konsumen tidak mau menerima produk. Rendahnya kekerasan permukaan dan adhesivitas produk dipengaruhi oleh belum di temukannya komposisi larutan elektrolit, waktu pelapisan, dan rapat arus katoda yang tepat untuk membuat produk pelapisan logam dengan kekerasan permukaan dan adhesivitas tinggi. Oleh karena itu perlu ditemukan suatu formula yang paling tepat (menyangkut komposisi bahan dan kondisi proses) dari elektroplating dengan pelapisan hard chrome untuk mendapatkan produk dengan nilai kekerasan permukaan dan adhesivitas yang tinggi. Hal ini sangat berguna mengingat industri kecil dan menengah belum memperhatikan kondisi optimum proses pelapisan logam, khususnya pelapisan hard chrome.

Berangkat dari fenomena di atas maka penulis mencoba untuk menganalisa proses elektroplating hard chrome dengan variabel waktu proses elektroplating dan rapat arus katoda, dimana variabel ini mampu divariasikan dengan pasti jika dibandingkan dengan variabel yang lainnya. Variasi lama proses elektroplating dan rapat arus katoda yang diberikan pada proses elektroplating hard chrome akan sangat mempengaruhi kekerasan permukaan dan adhesivitas lapisan hard chrome.

Hasil penelitian ini akan menambah masukan tentang teknologi pelapisan logam yang sudah cukup lama digeluti oleh beberapa industri elektroplating yang terdapat di dalam negeri. Jika mutu dan kuantitas produksi dapat ditingkatkan, produk pelapisan ini bukan hanya dapat meningkat pada skala nasional tetapi juga interrnasional. Selain itu pendapatan para pekerja atau buruh akan meningkat dan akan semakin banyak para wirausahawan yang berminat berusaha dibidang ini. Hal ini dapat membuka peluang dalam penyerapan tenaga kerja sehingga dapat mengurangi jumlah pengangguran di Indonesia.

1.2. Perumusan Masalah

Berdasarkan latar belakang diatas maka dapat dirumuskan suatu masalah yaitu sebagai berikut:

1. Bagaimana pengaruh waktu proses elektroplating terhadap kekerasan dan adhesivitas hasil pelapisan?

commit to user

2. Bagaimana pengaruh rapat arus katoda proses elektroplating terhadap kekerasan dan adhesivitas hasil pelapisan?

1.3. Batasan Masalah

Untuk menentukan arah penelitian yang baik, ditentukan batasan masalah sebagai berikut:

1. Material yang digunakan sebagai katoda adalah baja karbon rendah AISI 1021 2. Model pelapisan merupakan krom keras elektroplating

3. Larutan elektrolit yang digunakan adalah : a. Krom oksida (CrO3) sebanyak 250 gr/liter b. Asam sulfat (H2SO4) sebanyak 5 gr/liter 4. Temperatur larutan dianggap konstan 50-60 °C.

5. Parameter yang divariasikan adalah waktu pelapisan dan rapat arus katoda 6. Sumber tegangan yang digunakan dalam proses pelapisan berasal dari arus

bolak-balik yang di searahkan. 1.4. Tujuan Penelitian

Tujuan dari penelitian ini adalah sebagai berikut :

1. Untuk mengetahui pengaruh waktu dan rapat arus katoda terhadap kekerasan lapisan krom keras.

2. Untuk mengetahui pengaruh waktu dan rapat arus katoda terhadap adhesivitas lapisan krom keras.

1.5. Manfaat Penelitian

Manfaat dari penelitian ini adalah sebagai berikut :

1. Menambah referensi sebagai pengembangan ilmu di bidang elektroplating, khususnya pelapisan krom keras.

2. Sebagai referensi tentang pengaruh variasi rapat arus katoda dan waktu proses elektroplating terhadap kekerasan dan adhesivitas hasil pelapisan krom keras. 3. Dapat memprediksi kekerasan dan adhesivitas hasil pelapisan cukup dengan

mengatur variasi rapat arus katoda dan waktu proses elektroplating.

4. Mengetahui kombinasi rapat arus katoda dan waktu proses elektroplating yang tepat untuk kekerasan dan adhesivitas hasil pelapisan yang optimal.

commit to user

1.6. Sistematika PenulisanSistematika penulisan tugas akhir ini adalah sebagai berikut :

1. Bab I Pendahuluan, berisi latar belakang penelitian, rumusan masalah, batasan masalah, tujuan penelitian, manfaat penelitian, dan sistematika penulisan. 2. Bab II Dasar Teori, berisi definisi pelapisan logam, macam-macam pelapisan

logam, pelapisan logam elektrokimia, prinsip kerja pelapisan listrik, tahapan proses pelapisan listrik, pelapisan krom, pelapisan krom dekoratif, pelapisan krom keras, mekanisme terbentuknya lapisan krom, dasar teori pengujian kekerasan dan adhesivitas lapisan, serta tinjauan pustaka.

3. Bab III Metode Penelitian, berisi diagram alir penelitian, bahan yang digunakan, mesin dan alat yang digunakan, tempat penelitian, prosedur pelaksanaan penelitian, prosedur pengujian kekerasan dan adhesivitas lapisan. 4. Bab IV Data dan Analisa, berisi data hasil pengujian dan analisa hasil

pengukuran kekerasan serta adhesivitas dari proses pelapisan yang dilakukan. 5. Bab V Penutup, berisi kesimpulan dari penelitian yang dilakukan dan

commit to user

BAB II DASAR TEORI2.1. Pelapisan Logam

Pelapisan logam adalah suatu cara yang dilakukan untuk memberikan sifat tertentu pada suatu permukaan benda kerja, dimana diharapkan benda tersebut akan mengalami perbaikan baik dalam hal struktur mikro maupun ketahanannya, dan tidak menutup kemungkinan pula terjadi perbaikan terhadap sifat fisiknya. Pelapisan logam merupakan bagian akhir dari proses produksi dari suatu produk. Proses tersebut dilakukan setelah benda kerja mencapai bentuk akhir atau setelah proses pengerjaan mesin serta penghalusan terhadap permukaan benda kerja yang dilakukan. Dengan demikian, proses pelapisan termasuk dalam kategori pekerjaan finishing atau sering juga di sebut tahap penyelesaian dari suatu produksi benda kerja.

2.1.1. Macam-Macam Pelapisan Logam 1. Pelapisan dekoratif

Pelapisan dekoratif bertujuan untuk menambah keindahan tampak luar suatu benda atau produk. Sekarang ini pelapisan dengan bahan kromium sedang digemari karena warnanya yang cemerlang, tidak mudah terkorosi dan tahan lama. Produk yang dihasilkan banyak digunakan sebagai asesoris pada kendaraan bermotor baik yang beroda 2 maupun pada kendaraan beroda 4. Dengan kata lain pelapisan ini hanya untuk mendapatkan bentuk luar yang baik saja. Logam-logam yang umum digunakan untuk pelapisan dekoratif adalah emas, perak, nikel dan kromium.

2. Pelapisan protektif

Pelapisan protektif adalah pelapisan yang bertujuan untuk melindungi logam yang dilapisi dari serangan korosi karena logam pelapis tersebut akan memutus interaksi dengan lingkungan sehingga terhindar dari proses oksidasi. 3. Pelapisan untuk sifat khusus permukaan

Pelapisan ini bertujuan untuk mendapatkan sifat khusus permukaan seperti sifat keras, sifat tahan aus dan sifat tahan suhu tinggi atau gabungan dari beberapa tujuan diatas secara bersama-sama. Misalnya dengan melapisi

commit to user

bantalan dengan logam nikel agar bantalan lebih keras dan tidak mudah aus akibat gesekan pada saat berputar.

2.1.2. Pelapisan Logam Elektrokimia 1. Pelapisan anodik

Pelapisan anodik merupakan pelapisan dimana potensial listrik logam pelapis lebih anodik terhadap substrat. Contohnya pelapisan pada baja yang memiliki potensial listrik -0,04 V yang dilapisi dengan logam seng yang memiliki potensial listrik -0,0762 V. Logam seng bersifat lebih anodik terhadap baja sehingga logam seng akan mengorbankan dirinya dalam bentuk korosi sehingga logam yang lebih katodik terhindar dari reaksi korosi. Pelapisan ini termasuk dalam jenis pelapisan protektif.

Keunggulan dari pelapisan ini adalah sifat logam pelapis yang bersifat melindungi logam yang dilapisi sehingga walaupun terjadi cacat pada permukaan pelapis karena sebab seperti tergores, retak, terkelupas dan lain-lain sehingga terjadi kontak terhadap lingkungan sekitarnya, sampai batas tertentu tetap terproteksi oleh logam pelapis.

2. Pelapisan katodik

Pelapisan katodik merupakan pelapisan dimana potensial listrik logam pelapis lebih katodik terhadap substrat. Contohnya pelapisan pada tembaga yang memiliki potensial listrik +0,34 V yang dilapisi dengan logam emas yang memiliki potensial listrik +1,5 V. Logam emas bersifat lebih mulia dibandingkan dengan logam tembaga, maka apabila logam pelapis mengalami cacat, logam yang dilapisi akan terekpos ke lingkungan dan bersifat anodik sehingga akan terjadi korosi lokal yang intensif terhadap substrat.

Pelapisan katodik sangat cocok digunakan pada pelapisan dekoratif karena umumnya aksesoris dan perhiasan dari bahan-bahan imitasi tidak dikenai gaya-gaya dari luar sehingga kecil kemungkinan untuk mengalami cacat lokal pada permukaan.

2.2. Prinsip Kerja Pelapisan Listrik

Pelapisan listrik (electroplating) adalah suatu proses pengendapan zat atau ion-ion logam pada elektroda negatif (katoda) dengan cara elektrolisis.

commit to user

Terjadinya suatu endapan pada proses ini adalah karena adanya ion-ion bermuatan listrik berpindah dan suatu elektroda melalui elektrolit yang mana hasil dan elektrolisis tersebut akan mengendap pada katoda, sedangkan endapan yang terjadi bersifat adesif terhadap logam dasar.

Selama proses pengendapan atau deposit berlangsung terjadi reaksi kimia pada elektroda dan elektrolit baik reaksi reduksi maupun oksidasi dan diharapkan berlangsung terus menerus menuju arah tertentu secara tetap. Untuk itu diperlukan arus listrik searah (direct current) dan tegangan yang konstan (Saleh, A.A., 1995).

Prinsip atau teori dasar dari elektroplating adalah berpedoman atau berdasarkan Hukum Faraday yang menyatakan :

Jumlah zat (unsur-unsur) yang terbentuk dan terbebas pada elektroda selama elektrolisis sebanding dengan jumlah arus listrik yang mengalir dalam larutan elektrolit.

Jumlah zat yang dihasilkan oleh arus listrik yang sama selama elektrolisis adalah sebanding dengan beratnya ekivalen masing-masing zat tersebut.

Pernyataan Faraday tersebut diatas dapat ditulis dengan ketentuan atau rumus seperti berikut ini:

F e t I B .. (2.1) Dimana :

B = Berat lapisan menurut hukum Faraday (gr)

I = Jumlah arus yang mengalir (A)

t = Waktu (detik)

e = Berat ekivalen zat yang dibebaskan (berat atom suatu unsur dibagi valensi unsur tersebut)

F = Jumlah arus yang diperlukan untuk membebaskan sejumlah gram ekivalen suatu zat

= 96.500 Coloumb

Pada prinsipnya pelapisan logam dengan cara lapis listrik adalah merupakan rangkaian dari arus listrik, anoda, larutan elektrolit dan katoda (benda kerja). Keempat gugusan ini disusun sedemikian rupa, sehingga membentuk suatu sistim lapis listrik dengan rangkaian sebagai berikut :

commit to user

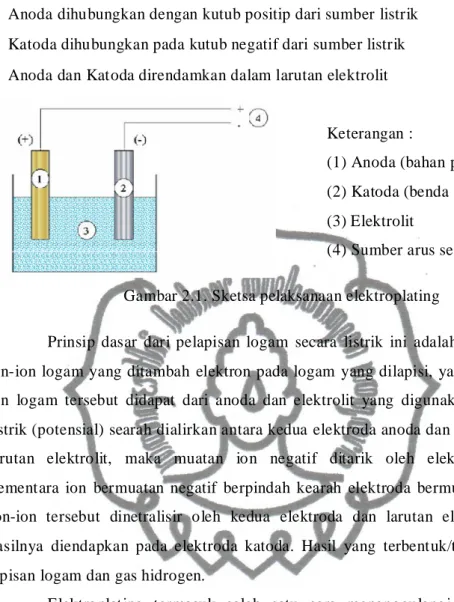

Anoda dihubungkan dengan kutub positip dari sumber listrik Katoda dihubungkan pada kutub negatif dari sumber listrik Anoda dan Katoda direndamkan dalam larutan elektrolit

Keterangan :

(1) Anoda (bahan pelapis) (2) Katoda (benda yang dilapisi) (3) Elektrolit

(4) Sumber arus searah Gambar 2.1. Sketsa pelaksanaan elektroplating

Prinsip dasar dari pelapisan logam secara listrik ini adalah penempatan ion logam yang ditambah elektron pada logam yang dilapisi, yang mana ion-ion logam tersebut didapat dari anoda dan elektrolit yang digunakan. Bila arus listrik (potensial) searah dialirkan antara kedua elektroda anoda dan katoda dalam larutan elektrolit, maka muatan ion negatif ditarik oleh elektoda katoda. Sementara ion bermuatan negatif berpindah kearah elektroda bermuatan negatif. Ion-ion tersebut dinetralisir oleh kedua elektroda dan larutan elektrolit yang hasilnya diendapkan pada elektroda katoda. Hasil yang terbentuk/terjadi adalah lapisan logam dan gas hidrogen.

Elektroplating termasuk salah satu cara menanggulangi korosi pada logam dan juga berfungsi sebagai ketahanan bahan. Di samping itu elektroplating juga memberikan nilai estetika pada logam yang dilapisi, yaitu warna dan tekstur tertentu, serta untuk mengurangi tahanan kontak serta meningkatkan kecemerlangan permukaan atau daya pantul.

2.3. Tahapan Proses Pelapisan Listrik

Tahapan proses pelapisan dengan menggunakan metode elektroplating dibagi menjadi tiga tahapan yaitu :

2.3.1. Proses Pengerjaan Awal (Pre Treatment)

Sebelum dilakukan pelapisan pada logam, permukaan logam harus disiapkan untuk menerima adanya lapisan. Persiapan ini bertujuan untuk

commit to user

meningkatkan daya ikat antara lapisan dengan bahan yang dilapisi. Permukaan yang ideal dari bahan dasar adalah permukaan yang seluruhnya mengandung atom bahan tersebut tanpa adanya bahan asing lainnya (Hartono, A.J. dan Kaneko, T., 1995). Untuk mendapatkan kondisi seperti tersebut perlu dilakukan pengerjaan pendahuluan dengan tujuan :

Menghilangkan semua pengotor yang ada dipermukaan benda kerja seperti pengotor organik dan anorganik/oksida.

Mendapatkan kondisi fisik permukaan yang lebih baik dan lebih aktif.

Teknik pengerjaan pendahuluan ini tergantung dari pengotornya, tetapi secara umum dapat diklasifikasikan sebagai berikut:

1. Pembersihan secara mekanik

Pekerjaan ini bertujuan untuk menghaluskan permukaan dan menghilangkan goresan-goresan serta geram-geram yang masih melekat pada benda kerja. Biasanya untuk menghilangkan goresan-goresan dan geram-geram tersebut dilakukan dengan mesin gerinda, sedangkan untuk menghaluskan permukaannya dilakukan dengan proses buffing. Prinsipnya sama seperti proses gerinda, tetapi roda/wheel polesnya yang berbeda yaitu terbuat dari bahan katun, kulit dan laken. Selain dari pengerjaan seperti tersebut diatas, kadang-kadang diperlukan proses lain misalnya penyikatan (brushing) dan brigthening.

2. Pembersihan dengan pelarut (solvent)

Proses ini bertujuan untuk membersihkan lemak, minyak, garam dan kotoran-kotoran lainnya dengan pelarut organik. Pembersihan dilakukan dengan cara:

Vapour degreasing yaitu proses pembersihan dengan pelarut yang tidak mudah terbakar. Prinsipnya benda kerja diuapkan dengan pelarut tersebut dalam keadaan panas, kemudian kotoran akan mengembun/menguap karena adanya reaksi dari bahan pelarut.

Proses pembersihan pada temperatur kamar yaitu dengan menggunakan pelarut organik, tetapi dilakukan pada temperatur kamar dengan cara diusap/dipoles.

commit to user

3. Pembersihan dengan alkalin (degreasing)Proses ini bertujuan untuk membersihkan benda kerja dari lemak atau minyak-minyak yang menempel. Pembersihan ini perlu sekali, karena lemak maupun minyak tersebut akan mengganggu pada proses pelapisan, karena mengurangi kontak antara lapisan dengan logam dasar/benda kerja. Pencucian dengan alkalin digolongkan dalam dua cara yaitu dengan cara biasa (alkaline

degreasing) dan dengan cara elektro (elektrolitic degreasing). Pembersihan

secara biasa adalah merendamkan benda kerja ke dalam larutan alkalin dalam keadaan panas selama 5-10 menit. Lamanya perendaman harus disesuaikan dengan kondisi permukaan benda kerja. Seandainya lemak atau minyak yang menempel lebih banyak, maka dianjurkan lamanya perendaman ditambah hingga permukaan bersih dari noda-noda tersebut.

4. Pencucian dengan asam (pickling)

Proses pencucian dengan asam bertujuan untuk membersihkan permukaan benda kerja dari oksida atau karat dan sejenisnya secara kimia melalui peredaman. Larutan asam ini terbuat dari pencampuran air bersih dengan asam antara lain :

Asam klorida (HCl) Asam sulfat (H2SO4)

Asam sulfat dan asam fluorida (HF)

Reaksi proses pickling sebetulnya adalah proses elektrokimia dalam sel galvanis antara logam dasar (anoda) dan oksida (katoda). Gas H2 yang timbul dapat mereduksi ferrioksida menjadi ferrooksida yang mudah larut. Dalam reaksi ini biasanya diberikan inhibitor agar reaksi tidak terlalu cepat dan menghasilkan pembersihan yang merata. Untuk benda kerja dari besi/baja cor yang masih mengandung sisa-sisa pasir dapat digunakan larutan campuran dari asam sulfat dan asam fluorida, sebab larutan tersebut dapat berfungsi selain untuk menghilangkan oksida/serpih juga dapat membersihkan sisa-sisa pasir yang menempel pada benda kerja (Saleh, A.A., 1995).

2.3.2. Proses Pelapisan Listrik

Setelah benda kerja betul-betul bebas dari pengotor, maka benda kerja tersebut sudah siap untuk dilapisi. Dalam operasi pelapisan, kondisi operasi

commit to user

perlu/penting sekali untuk diperhatikan. Karena kondisi tersebut menentukan berhasil atau tidaknya proses pelapisan serta mutu pelapisan yang dihasilkan. Kondisi operasi yang berpengaruh terhadap kualitas pelapisan listrik (Hartomo, A.J. dan Kaneko, T., 1995), antara lain :

1. Rapat arus (current density)

Rapat arus adalah harga yang menyatakan jumlah arus listrik yang mengalir persatuan luas permukaan elektroda. Ada dua macam rapat arus yaitu rapat arus anoda dan rapat arus katoda. Pada proses lapis listrik rapat arus yang diperhitungkan adalah rapat arus katoda, yaitu banyaknya arus listrik yang diperlukan untuk mendapatkan atom-atom logam pada tiap satuan luas permukaan benda kerja yang akan dilapisi. Untuk proses lapis listrik ini faktor rapat arus memegang peranan sangat penting, karena akan mempengaruhi efisiensi arus. A I J (2.2) Dimana :

J = Rapat arus (A/dm2)

I = Arus (A)

A = Luas penampang (dm2)

Untuk memvariasikan arus, yang diatur hanyalah tahanannya saja, sedangkan tegangannya tetap. Satuan rapat arus dinyatakan dalam A/dm2, atau A/m2. 2. Efisiensi Arus

Efisiensi arus adalah perbandingan berat endapan yang terjadi dengan berat endapan secara teoritis dan dinyatakan dalam persen. Tegangan dalam proses lapis listrik diinginkan dalam kondisi yang konstan, artinya tegangan tidak akan berubah atau terpengaruh oleh besar kecilnya arus yang terpakai. Efisiensi katoda dapat ditulis dengan persamaan sebagai berikut :

B W (2.3) Dimana : Efisiensi Arus (%) W = Berat lapisan (gr)

commit to user

3. Tegangan (voltage)Seperti di jelaskan sebelumnya bahwa pada proses lapis listrik, tegangan yang digunakan harus konstan sehingga yang di variasikan hanya rapar arusnya saja. Maksudnya adalah bila luas permukaan benda kerja bervariasi, maka rapat aruslah yang di variasikan sesuai dengan ketentuan, sedangkan tegangannya tetap.

4. Temperatur larutan

Temperatur larutan dapat mempengaruhi hasil lapisan. Kenaikan temperatur larutan menyebabkan bertambahnya ukuran kristal. Pada temperatur yang tinggi, daya larut bertambah besar dan terjadi penguraian garam logam yang menjadikan tingginya konduktifitas serta menambah mobilitas ion logam, tetapi viscositas jadi berkurang, sehingga endapan ion logam pada katoda akan lebih cepat sirkulasinya.

5. pH Larutan

pH di pakai untuk menentukan derajat keasaman suatu larutan elektrolit dan dalam operasi lapis listrik, pH berarti juga pOH-. pH larutan dapat diatur/diukur dengan alat ukur pH meter atau colorimeter. Tujuan menentukan derajat keasaman ini adalah untuk melihat atau mengecek kemampuan dari larutan dalam menghasilkan lapisan yang lebih baik.

6. Konsentrasi Larutan

Konsentrasi larutan merupakan cara untuk menyatakan hubungan kuantitatif antara zat terlarut dan zat pelarut. Konsentrasi larutan umumnya dinyatakan dalam perbandingan jumlah zat terlarut dengan jumlah total pelarut.

V Mr G M (2.4) Dimana : M = Molaritas (M)

G = Berat zat terlarut (gr)

Mr = Massa molekul relative zat terlarut V = Volume Larutan (L)

commit to user

7. Waktu pelapisanWaktu pelapisan akan mempengaruhi terhadap kuantitas dari hasil pelapisan yang terjadi di permukaan produk yang dilapisi. Kenaikan waktu akan menyebabkan naiknya konduktivitas dan difusivitas larutan elektrolit. Hal ini berarti tahanan elektrolit akan mengecil sehingga potensial yang dibutuhkan untuk mereduksi ion-ion logam berkurang.

2.3.3. Proses Pengerjaan Akhir (Post Treatment)

Benda kerja yang telah dilakukan proses lapis listrik biasanya di bilas dan dikeringkan. Tetapi kadang-kadang perlu juga dilakukan pengerjaan lanjut seperti misalnya dipasipkan atau diberi lapis pelindung chromat (chromatting) atau lapis lindung transparan yaitu dengan lacquar. Proses ini dilakukan dengan cara

dipping biasa, tetapi untuk lapis lindung dengan lacquar biasa secara electro dan dipping.

2.4. Pelapisan Krom (Chrome Electroplating)

Krom atau chromium adalah logam non ferro, Proses pelapisan

chromium mulai dikenal secara luas pada industri logam sebagai lapisan lindung

atau pengerjaan permukaan (surface treatment/metal finishing) pada tahun 1930 dan merupakan lapisan yang mempunyai sifat yang keras, warna putih kebiru-biruan, dan tahan terhadap efek kekusaman yang tinggi. Selain nikel maka pelapisan krom banyak dilaksanakan untuk mendapatkan permukaan yang menarik. Karena sifat khas krom yang sangat tahan karat maka pelapisan krom mempunyai kelebihaan tersendiri bila dibandingkan dengan pelapisan lainnya.

Selain sifat dekoratif dan atraktif dari pelapisan krom, keuntungan lain dari pelapisan krom adalah dapat dicapainya hasil pelapisan yang keras.

Ditinjau dari sifat dan pemakaian lapisan chromium dapat

diklasifikasikan menjadi dua yaitu pelapisan chromium dekoratif dan proses pelapisan chromium keras (hard chromium / industrial chromium).

a. Krom dekoratif (decorative chrome)

Krom dekoratif mempunyai ciri lapisan yang tipis, dengan menitik beratkan pada segi tampak rupa yang menarik dan indah, permukaannya halus tanpa noda, tidak mudah pudar, dan menambah daya tahan terhadap korosi.

commit to user

b. Krom keras (hard chrome)Krom keras mempunyai ciri lapisan yang lebih tebal, dan banyak digunakan untuk benda-benda yang karena penggunaannya memerlukan sifat mekanik tertentu. Sifat yang paling penting dalam lapis krom keras adalah kekerasan, daya lekat, daya tahan korosi, dan memiliki koefisien gesek yang rendah. 2.4.1. Pelapisan Krom Dekoratif

Pelapisan krom dekoratif yaitu pelapisan yang meniti beratkan pada segi tampak rupa yang menarik dan indah, dilihat dari segi dekoratifnya. Lapisan ini umumnya dikombinasikan dengan lapisan dasar (strike) tembaga, nikel, (double

and tripel layer) kemudian krom. Kombinasi pelapisan tersebut mempunyai

fungsi dan tujuan sebagai berikut : Membuat lapisan lebih mengkilat Melindungi logam dasar dari korosi Membentuk permukaaan yang rata Mempertinggi daya lekat (adhesivitas)

Ketebalan lapisan krom dekoratif berkisar antara 0,25 – 0,5 m, dibandingkan dengan lapisan nikel, maka lapisan krom dekoratif jauh lebih tipis yaitu lima persen dari tebal lapisan nikel tunggal. Sedangkan lapisan krom keras mempunyai ketebalan yang dapat mencapai 20 sampai 150 m.

Dengan terus berkembangnya teknologi pelapisan krom dekoratif, maka krom dekoratif dapat diklasifikasikan mejadi dua yaitu pelapisan krom biasa berwarna putih perak kebiruan dan pelapisan krom hitam (black chromium) dimana lapisan krom hitam ini banyak digunakan untuk komponen optik, elektronik, solar cell dan lain-lain.

2.4.2. Pelapisan Krom Keras

Pelapisan krom keras merupakan rekayasa pelapisan pada logam dimana depositnya lebih tebal dan waktu pelapisan lebih lama serta dengan kecepatan pelapisan krom lebih cepat. Krom keras memiliki keunggulan sifat fisik dan mekanis diantaranya memiliki angka gesekan kecil, keras dan tahan terhadap kondisi (Hartomo, A.J. dan Kaneko, T., 1995). Dalam penerapannya banyak digunakan secara luas di banyak industri meliput bidang farmasi, kimia, minyak

commit to user

dan gas, tekstil, percetakan, pertambangan, pengecoran, penerbangan dan otomotif.

Krom keras mempunyai ketebalan yang dapat mencapai 20 sampai 150 m dengan kekerasan lebih dari 300 HV, yang umumnya diaplikasikan untuk alat-alat industri yang bergerak dan memerlukan ketahanan goresan dan abrasi yang tinggi (Raharjo, 2010). Krom keras diaplikasikan dengan cara melapis produk industri seperti rol, bolt joint, sock absorber dan as power steering dengan sistem satu lapis menggunakan rectifier dengan suplai daya antara 4 hingga 12 V serta lama waktu yang telah ditentukan.

Untuk pelapisan hard chrome asam kromat merupakan salah satu sumber ion krom yang akan melapis pada katoda, karena anoda yang digunakan tidak aktif maka berkurangnya konsentrasi ion krom perlu ditambahkan asam kromat untuk menjaga kadar krom dalam larutan. Asam kromat dalam larutan asam pekat di dalam bak plating sebagian besar sebagai ion dikhromat. Pada katode setidaknya ada tiga reaksi berlangsung, yaitu deposisi krom, pengeluaran hidrogen, pembentukan Cr. Pada anoda juga terjadi tiga reaksi serentak, yaitu pengeluaran oksigen, oksidasi ion kromat dan produksi timbel dioksida pada anoda.

2.4.3. Mekanisme Terbentuknya Lapisan Krom

Mekanisme terbentuknya lapisan krom sama halnya seperti pada proses pelapisan listrik pada logam lain namun, proses pelapisan krom tidak menggunakan anoda chromium. Sumber logam krom didapat dari asam krom, tapi perdagangan yang tersedia adalah krom oksida (CrO3) yang berbentuk serbuk, sehingga terdapatnya asam krom adalah pada waktu krom oksida bercampur dengan air.

CrO3 + H2O H2CrO4

Larutan untuk pelapisan kromium terutama terdiri dari asam kromat (CrO3) ditambahkan sejumlah kecil anion dari senyawa sulfat atau fluorida compleks, dimana senyawa utama didalam larutan adalah asam kromat (CrO3) yang diencerkan dalam larutan kental H2CrO4 dan beberapa asam lain. Namun untuk dapat diendapkan dari air, di dalam larutan tersebut harus ada zat tambahan yang berfungsi sebagai katalis yang memungkinkan terjadinya pengendapan

commit to user

logam kromium pada katoda, zat tambahan tersebut umumnya adalah sulfat dan fluorida dalam bentuk fluosilikat atau silicofluorida (sif).

Perbandingan antara CrO3 terhadap katalis yang umumnya sulfat memiliki arti penting bagi hasil yang didapatkan, oleh karena itu rasio antara CrO3 terhadap sulfat harus dibuat optimal dalan rangka mendapatkan cakupan arus yang merata dan menyeluruh. Kedua larutan memiliki kelemahan dan kelebihan masing-masing dimana larutan encer lebih rendah biaya, efifiensi katoda lebih baik. Sedangkan untuk larutan yang pekat memerlukan tegangan arus yang lebih rendah, tidak sensitif terhadap kontaminasi dan cakupan arus lebih baik. Adapun temperatur operasi keduanya antara 32oC hingga 50oC dengan rapat arus sebesar 1430 A/m2, pada tegangan arus 4 sampai 12 V

Dalam proses elektroplating sumber ion krom valensi 3 berasal dari larutan elektrolit yang mengandung asam kromat. Mekanisme pengendapan Cr+3 terjadi pada katoda dalam membentuk lapisan menurut persamaan, sebagai berikut :

Cr2 (SO4)3 2Cr+3 + 3SO4

Larutan terionisasi sehingga membentuk ion positif (+) dan negati (-). Sementara larutan asam dikromat merupakan oksidator kuat.

Cr2O27 + 2H+ + 6e 2Cr3+ + 7H2O

Dalam larutan basa, daya oksidator melemah. Cr2O7 + 2H + 6e 2Cr2+ + 7H2O

Krom tidak dapat dideposit dalam larutan berair CrO3 saja, harus ada sedikit radikal asam yang berperan sebagai katalis agar terjadi deposisi katodik logamnya, misalnya CrO2-.

Asam kromat dalam larutan asam pekat bak plating berada kebanyakan sebagai ion dikromat. Pada katoda setidaknya tiga reaksi berlangsung deposisi/pemgemdapan krom, pengeluaran hidrogen dan pembentukan Cr (III). Dalam proses elektroplating ini reaksi yang terjadi pada katoda adalah :

1. Pengendapan krom :

Cr2O7– + 14H+ + 12e– 2Cr + 7H2O 2. Pelepasan gas hidrogen :

commit to user

3. Pembentukan Cr ( III ) :Cr2O7– + 14H+ + 6e– 2Cr3+ + 7H2O

Pada anoda juga terjadi tiga reaksi serentak pengeluaran oksigen, oksidasi ion kromat dan produksi timbel dioksid. Sedangkan reaksi yang terjadi pada anoda adalah :

1. Pelepasan gas hidrogen : 2H2O O2 + 4H+ + 4e–

2. Oksidasi ion kromat :

2Cr 3+ + 6H2O 2CrO3 + 12H +

+ 6e– 3. Produksi timbal oksida :

Pb + 2H2O PbO2 + 4H+ + 4e–

Kebanyakan daya serap untuk mengeluarkan oksigen, sedangkan dua reaksi lain sangat penting oksidasi ulang Cr (III) pada anoda membantu menyeimbangkan produksinya pada katoda dan menjaga tingkat Cr3+. Bagi operasi memadai bak plating kromnya, anoda timbel harus tertutup lapisan timbel dioksida. Apabila film tersebut hilang maka timbel kromat dan anodanya tidak menjalankan fungsi pengaturan konsentrasi Cr3+ di baknya.

2.5. Dasar Teori Pengujian Lapisan

Pengujian lapisan krom keras dilakukan untuk mengetahui pengaruh waktu pelapisan dan rapat arus katoda terhadap kekerasan dan adhesivitas lapisan krom keras. Pengujian lapisan krom keras dilakukan dalam tiga tahap yaitu : 1. Dasar teori pengujian kekerasan lapisan

2. Dasar teori pengujian adhesivitas lapisan

2.5.1. Dasar Teori Pengujian Kekerasan Lapisan

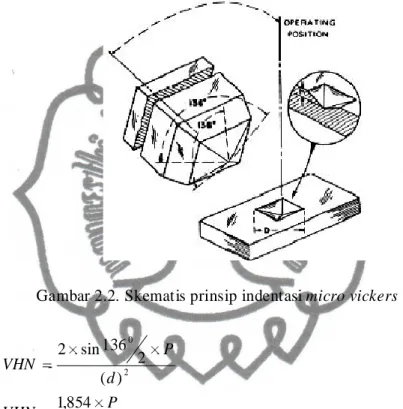

Pengujian kekerasan lapisan dilakukan dengan metode micro vickers sesuai dengan ASTM E 384-99. Metode mocro vickers ini berdasarkan pada penekanan oleh suatu gaya tekan tertentu oleh sebuah indentor berupa pyramid

diamond terbalik dengan sudut puncak 136º ke permukaan logam yang akan diuji

kekerasannya, dimana permukaan logam yang diuji ini harus rata dan bersih. Setelah gaya tekan secara statis ini ditiadakan dan pyramid diamond dikeluarkan dari bekas yang terjadi, maka akan terbentuk permukaan bekas segi empat dengan

commit to user

dua diagonal karena piramid merupakan piramida sama sisi. Diagonal segi empat bekas tersebut diukur secara teliti, kemudian diambil nilai diagonal rata-rata. Nilai kekerasan yang diperoleh disebut sebagai kekerasan micro vickers, yang biasa disingkat VHN (Vickers Hardness Number). Untuk memperoleh nilai kekerasan

vickers, maka nilai diagonal rata-rata yang diperoleh dimasukkan ke dalam rumus

berikut ini:

Gambar 2.2. Skematis prinsip indentasi micro vickers

2 2 0 ) ( 854 , 1 ) ( 2 136 sin 2 d P VHN d P VHN (2.5) Dimana :

VHN = Vickers Hardness Number (HV)

P = beban penekanan (kgf)

d = diagonal rata-rata hasil penekanan (mm)

2.5.2. Dasar Teori Pengujian Adhesivitas Lapisan.

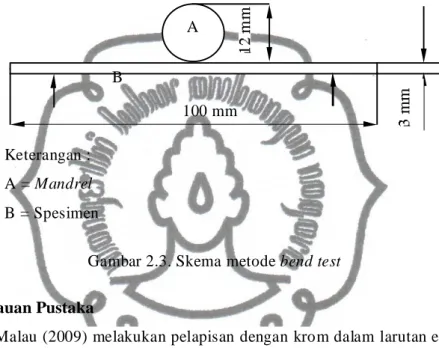

Pengujian tingkat adhesivitas dilakukan dengan cara pengujian tekuk (bend test) sesuai dengan ASTM B 571-97 yang menyatakan diameter silinder tekuk (mandrel) harus empat kali ketebalan spesimen. Pengujian ini dilakukan untuk mengetahui adhesivitas lapisan yang terjadi pada masing-masing spesimen, langkah-langkah persiapan dan pengujiannya adalah sebagai berikut :

commit to user

1. Tekuk benda uji dengan benda berbentuk silinder (mandrel), sampai kedua kaki benda uji sejajar.

2. Diameter silinder (mandrel) harus empat kali tebal benda uji. 3. Memeriksa daerah cacat visual benda uji yang telah ditekuk. 4. Mengambil gambar visual yang terjadi pada benda uji. 5. Ulangi langkah di atas menggunakan benda uji yang berbeda.

Keterangan : A = Mandrel B = Spesimen

Gambar 2.3. Skema metode bend test 2.6. Tinjauan Pustaka

Malau (2009) melakukan pelapisan dengan krom dalam larutan elektrolit dengan kandungan asam kromat 250 g/liter, asam sulfat 2,5 g/liter dan aquades. Spesimen S45C yang dilapisi berfungsi sebagai katoda dan timah hitam (Pb) sebagai anoda. Parameter pelapisan meliputi variasi tegangan (3, 4, 5, 6, dan 9 V), suhu (40, 45, 55, dan 60 oC) dan lama pelapisan (30, 40, 50, dan 60 menit). Pengujian kekerasan dengan indentasi micro vickers dengan beban 250 gram dan laju keausan spesifik dicari dengan metode ogoshi pada beban tekan 1kg. Malau menyatakan bahwa krom dapat meningkatkan kekerasan maksimum menjadi 900 VHN0,25 dengan kekerasan row material sebesar 197 VHN0,25. Kekerasan dan keausan spesifik lapisan krom dipengaruhi oleh tegangan, suhu, dan lama pelapisan. Lapisan krom memiliki keausan spesifik (1,25 x 10-8 mm2/kg) lebih rendah dibandingkan dengan keausan spesifik raw material sebesar 34,9 x 10-8 mm2/kg. Kekerasan akan meningkat dan sebaliknya keausan spesifik menurun jika lama pelapisan naik dari 3 sampai 6 V. Kekerasan akan meningkat dan

100 mm A

commit to user

sebaliknya keausan spesifik menurun jika lama pelapisan naik dari 30 menjadi 50 manit. Tegangan, lama, dan suhu pelapisan yang paling tepat masing-masing adalah 6 V, 50 menit, dan 55oC untuk memperoleh hasil optimum atau terbaik dengan kekerasan tertinggi dan keausan spesifik terendah.

Ndariyono (2010) melakukan pelapisan tembaga, nikel, dan krom. Parameter pelapisan meliputi variasi temperatur larutan elektrolit 25-30, 40-45, 50-55, dan 60-65 oC dan variasi rapat arus katoda 1500, 1760, 2000, dan 2720 A/m2. Pengujian yang dilakukan adalah pengujian ketebalan dan adhesivitas lapisan. Ndariyono menyatakan bahwa semakin tinggi temperatur dan rapat arus menghasilkan lapisan yang semakin mengkilap, semakin tebal dan semakin efisien. Pada temperatur 60-65oC dan rapat arus 2720 A/m2 menghasilkan lapisan

adhesivitas lapisan menunjukkan bahwa terjadi keretakan lapisan pada setiap spesimen.

Raharjo (2010) melakukan penelitian menggunakan baja karbon rendah yang dilapisi dengan menggunakan metode elektroplating krom keras dengan variasi tegangan listrik 4, 6, 8, 10 dan 12 volt serta lama waktu pelapisan 5, 10, dan 15 menit. Selanjutnya dilakukan pengujian ketebalan serta kekerasan dan dianalisis dengan membangun persamaan matematik regresi polynomial orde tiga. Penelitian menunjukan bahwa ketebalan lapisan krom keras pada tegangan 4, 6, 8, 10, 12 V selama 15 menit adalah sebesar 7.76, 9.31, 17.85, 27.16, dan 3

kemudian nilai kekerasan menunjukkan 214.28, 232.92 , 254.77, 286.17, dan 351.29 VHN. Lapisan pada struktur mikro merata dan baik serta hasil analisis regresi polinomial antara tegangan dan waktu terhadap ketebalan tegangan dan waktu terhadap kekerasan menunjukkan nilai determinat 0,999. Dari sini dapat disimpulkan bahwa tebal lapisan krom keras serta kekerasan akan naik seiring dengan naiknya tegangan listrik dan waktu pada lama waktu proses elektroplating 15 menit.

Sukrawan (2001) melakukan Pelapisan kromium keras pada cincin torak bertujuan untuk menambah daya tahan material terhadap keausan, sehingga umur pemakaian lebih lama. Pelapisan dilakukan atas berbagai variasi rapat arus mulai dari 20 A/dm2 sampai 140 A/dm2, sedangkan parameter lain dibuat konstan.

commit to user

Proses pelapisan yang memenuhi syarat kekerasan (600 KHN) adalah proses pelapisan dengan rapat arus 50 A/dm2, 55 A/dm2, 80 A/dm2, 100 A/dm2, 120 A/dm2 dan 140 A/dm2, sedangkan kondisi optimum dicapai pada rapat arus 100 A/dm2 yang menghasilkan kekerasan 840 KHN.

Torres, at al (2010) melakukan pelapisan kromium multilayers dengan tiga larutan yang berbeda. Variasi rapat arus yang digunakan adalah 10 dan 70 A/dm2, sedangkan suhu yang diteliti adalah 35 °C dan 55 °C. Studi ini menunjukkan bahwa endapan multilayer memiliki perilaku yang berbeda tergantung pada jenis struktur mikro. Memang endapan multilayers memiliki karakteristik invers dari deposit lapisan tunggal pada 35 °C dan 70 A/dm2. Ketika kita memperoleh kekerasan mikro tinggi dalam endapan lapisan tunggal, maka kita memperoleh kekerasan mikro rendah di endapan multilayer dan seterusnya untuk ukuran retak, kepadatan crack, tegangan sisa dan ukuran butir. Dua struktur mikro yang berbeda yaitu kolumnar diperoleh pada 10 A/dm2 dan equiaxial diperoleh pada 70 A/dm2. Pada 55 °C hanya terdapat struktur mikro tipe kolumnar, pada 10 dan 70 A/dm2. Sifat-sifat multilayers kromium ditandai dengan cara memindai mikroskop elektron (SEM) dan difraksi sinar-X (XRD). Secara umum deposit microcracked dengan kekerasan mikro tinggi, tegangan sisa tinggi, dan ukuran butir kecil.

Protsenko, at al (2011) melakukan pelapisan menggunakan sulfat kromium valensi tiga (krom keras). Pelapisan kromium tersebut mengandung asam format dan karbamid sebagai zat kompleks. Kromium diendapkan ke katoda pada suhu 30 – 40 ° C dan rapat arus katoda saat ini dari 10 – 25 A/dm2. Pelapisan ini kemungkinan akan mendapatkan tebal (sampai beberapa ratus mikrometer) lapisan kromium keras dengan struktur nanokristalin dan laju pengendapan lapisan mencapai 0,8 – 0,9µm/menit. yang divariasikan : (1) 30 ° C, (2) 35 ° C, (3) 40 ° C pelapisan komposisi dasar; pH 1,5. Dalam penelitian ini di ketahui bahwa efisiensi rapat arus dipengaruhi oleh suhu pelapisan. Penurunan suhu pelapisan menyebabkan penampilan permukaan lapisan menjadi jelek. penampilan permukaan lapisan tidak terang pada suhu mandi dari 30 ° C. Oleh karena itu, nilai optimal dari suhu pelapisan adalah sekitar 35 ° C. Jika nilai rapat arus katoda pada pelapisan kromium lebih dari 25 A/dm2, penampilan permukaan

commit to user

lapisan kromium menjadi kusam. Permukaan lapisan kasar dan tidak cerah pada nilai-nilai rapat arus 25 A/dm2. Dengan demikian, rapat arus paling menguntungkan dekat dengan 15 – 20 A/dm2. Struktur lapisan dan morfologi permukaan di uji dengan metode hamburan sudut-kecil sinar-x (SAXS). Didapat bahwa lapisan kromium valensi tiga yang diteliti memiliki struktur nanokristalin. Pelapisan kromium memperoleh ketebalan maksimum 20 µm pada komposisi dasar dari rapat arus 20 A/dm2, suhu 35 ° C, dan pH 1,5. Pengaruh rapat arus serta suhu pelapisan pada kekerasan lapisan terbukti pada percobaan ini. Kekerasan lapisan terbukti meningkatkan ketika arus kepadatan meningkat 15– 25A/dm2. Kekerasan lapisan berkurang seiring dengan peningkatan suhu pelapisan.

commit to user

BAB IIIMETODE PENELITIAN

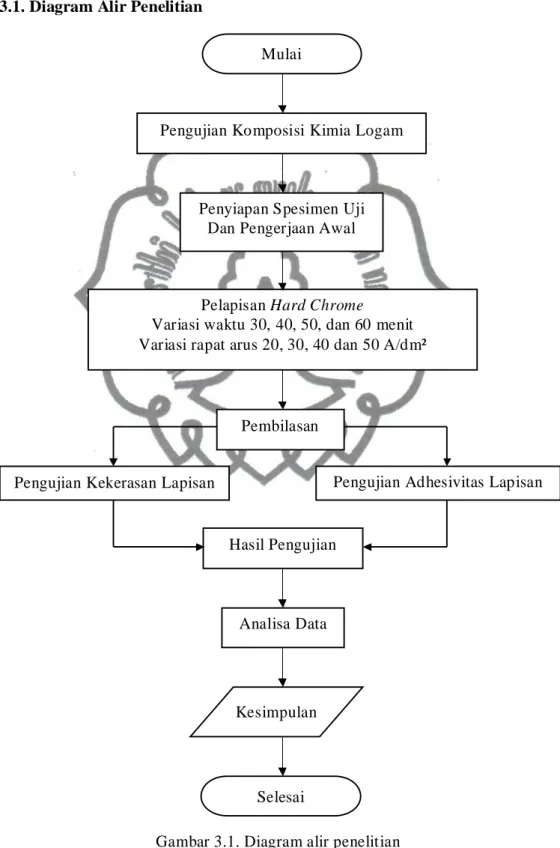

3.1. Diagram Alir Penelitian

Gambar 3.1. Diagram alir penelitian Penyiapan Spesimen Uji

Dan Pengerjaan Awal

Pembilasan Pelapisan Hard Chrome Variasi waktu 30, 40, 50, dan 60 menit Variasi rapat arus 20, 30, 40 dan 50 A/dm²

Pengujian Kekerasan Lapisan Pengujian Adhesivitas Lapisan

Kesimpulan Analisa Data

Pengujian Komposisi Kimia Logam Mulai

Selesai Hasil Pengujian

commit to user

3.2. Bahan PenelitianBahan yang digunakan dalam penelitian ini adalah sebagai berikut : 1. Katoda (logam yang dilapisi)

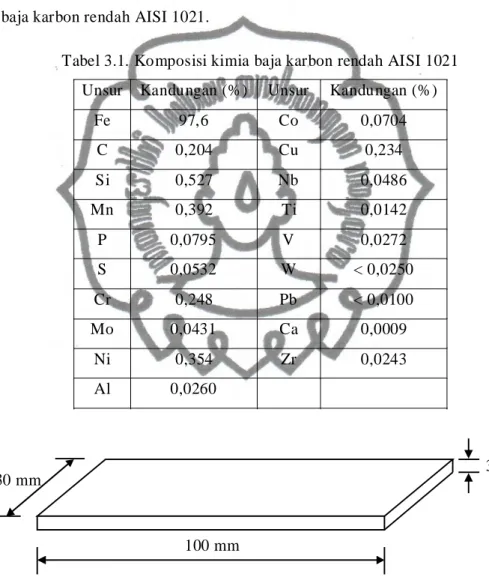

Spesimen berupa plat strip yang telah diuji komposisi kimianya dan didapatkan beberapa persentase kandungan yang terdapat di dalam logam tersebut di mana dapat dilihat pada tabel 3.1. Dari hasil pengujian komposisi kimia tersebut, spesimen yang digunakan dapat dimasukkan ke dalam golongan baja karbon rendah AISI 1021.

Tabel 3.1. Komposisi kimia baja karbon rendah AISI 1021

Unsur Kandungan (%) Unsur Kandungan (%)

Fe 97,6 Co 0,0704 C 0,204 Cu 0,234 Si 0,527 Nb 0,0486 Mn 0,392 Ti 0,0142 P 0,0795 V 0,0272 S 0,0532 W < 0,0250 Cr 0,248 Pb < 0,0100 Mo 0,0431 Ca 0,0009 Ni 0,354 Zr 0,0243 Al 0,0260 Panjang : 100 mm Lebar : 30 mm Tebal : 3 mm

Gambar 3.2. Dimensi katoda 100 mm

3 mm 30 mm

commit to user

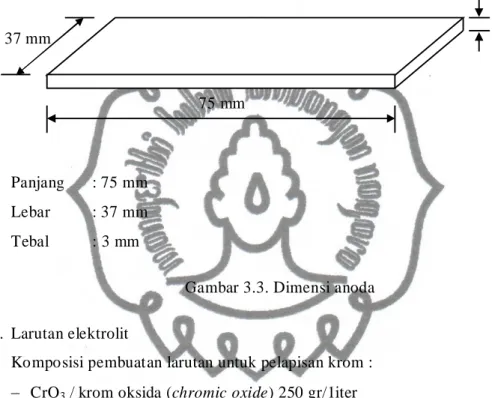

2. Anoda (Logam pelapis)Dalam penelitian ini anoda yang digunakan anoda timbal (Pb) karena bukan sebagai pelapis dan tidak larut, endapan yang terbentuk di katoda adalah asam kromat yang telah dilarutkan dengan asam sulfat dan air. Timah hitam hanya sebagai penghantar arus listrik saja karena mempunyai sifat daya hantar yang baik.

Panjang : 75 mm

Lebar : 37 mm

Tebal : 3 mm

Gambar 3.3. Dimensi anoda 3. Larutan elektrolit

Komposisi pembuatan larutan untuk pelapisan krom : CrO3 / krom oksida (chromic oxide) 250 gr/1iter

Berbentuk serbuk

H2SO4 / asam sulfat (sulfate acid) 5 gr/liter

3.3. Mesin Dan Alat Penelitian

Proses pelapisan dan pengujian logam dilakukan di laboratorium Material Teknik Jurusan Teknik Mesin Universitas Sebelas Maret. Adapun alat yang digunakan adalah sebagai berikut :

a. Rectifier

Rectifier ini berfungsi sebagai sumber arus listrik searah (DC). Dengan alat ini

tegangan dan arus yang akan digunakan dalam penelitian dapat diatur. 75 mm

3 mm 37 mm

commit to user

Gambar 3.4. Rectifier b. Gelas ukurGelas ukur berfungsi sebagai tempat untuk menampung larutan elektrolit yang akan digunakan di dalam penelitian atau bak plating. Gelas ukur juga digunakan untuk mengukur volume air dan larutan elektrolit.

Gambar 3.5. Gelas Ukur c. Bak pembersih

Setelah spesimen dilapisi, spesimen dibilas dengan air bersih pada bak pembersih yang telah disiapkan. Bak pembersih ini berfungsi untuk membersihkan spesimen dari sisa larutan plating.

commit to user

Gambar 3.6. Bak pembersih d. Thermocontroller

Thermocontroller digunakan untuk mengukur suhu larutan elektrolit,

menngatur suhu yang diinginkan dan sebagai sakelar otomatis untuk memutus aliran listrik ke kompor listrik.

commit to user

e. Pemanas (kompor listrik)kompor listrik digunakan untuk memanaskan larutan elektrolit

Gambar 3.8. Kompor listrik f. Timbangan digital

Timbangan digital digunakan untuk menimbang bahan kimia untuk larutan elektrolit, berat spesimen sebelum dan sesudah pelapisan.

Gambar 3.9. Timbangan digital g. Kabel listrik

Kabel listrik digunaan untuk mengalirkan listrik dari rectifier ke katoda dan anoda serta peralatan elektronik lainnya.

commit to user

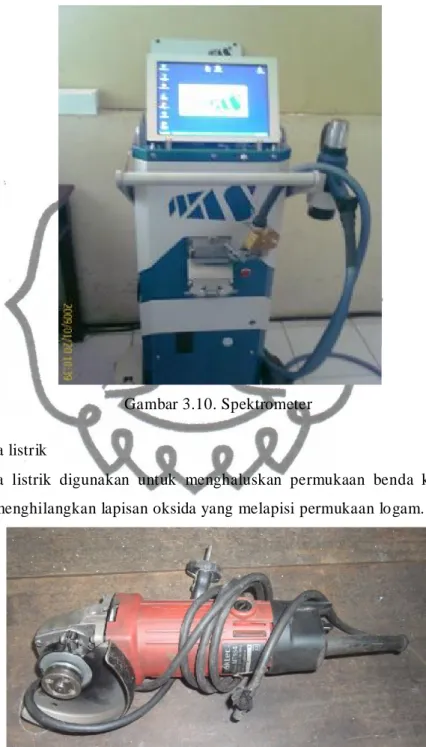

h. SpektrometerSpektrometer adalah mesin uji komposisi kimia. Mesin ini digunakan untuk menguji komposisi kimia spesimen yang akan dilapisi.

Gambar 3.10. Spektrometer i. Gerinda listrik

Gerinda listrik digunakan untuk menghaluskan permukaan benda kerja dan untuk menghilangkan lapisan oksida yang melapisi permukaan logam.

\ Gambar 3.11. Gerinda listrik

j. Stopwatch

commit to user

k. SandpaperSandpaper atau amplas digunakan untuk menghaluskan permukaan specimen

uji. Sandpaper yang digunakan memiliki ukuran kekasaran 100, 150, 300, 600, 800, dan 1000,

Gambar 3.12. Sandpaper l. Mandrel (silinder tekuk)

Mandrel atau silinder tekuk digunakan untuk mengatur diameter tekukan saat

uji adhesivitas. Madrel yang digunakan bediameter 3 kali tebal plat yaitu 12 mm sesuai dengan ASTM B 571-97 standard banding test.

Gambar 3.13. Mandrel m. Jangka sorong

Alat ini dipakai untuk mengukur dimensi spesimen. Pembacaan skala pengukuran dimensi spesimen sampai ketelitian 0,1 mm.

n. Kamera digital

Kamera digital digunakan untuk mengambil gambar spesimen setelah dilakukan proses elektroplating, dan setelah dilakukan uji adhesivitas. Selain itu kamera digital juga digunakan untuk mengambil gambar proses elektroplating dan alat-alat yang diperlukan dalam elektroplating.

commit to user

o. Mesin uji keras jenis micro vickersAlat uji kekerasan permukaan ini digunakan untuk menentukan kekerasan lapisan hasil pelapisan hard chrome.

Gambar 3.14. Micro vickers p. Alat tekuk plat

Alat tekuk plat ini digunakan untuk pengujian adhesivitas lapisan krom.

commit to user

Gambar 3.16. Rangkaian instalasi penelitian 3.4. Pelaksanaan Penelitian

Pelaksanaan pelapisan krom keras dilakukan di laboratorium Material Teknik Jurusan Teknik Mesin Universitas Sebelas Maret. Adapun tahap-tahap dalam pelaksanaan pelapisan krom keras adalah sebagai berikut :

3.4.1. Persiapan Spesimen Uji

Spesimen yang digunakan dalam penelitian ini adalah plat strip yang telah diuji komposisi kimianya. Pengujian komposisi kimia dilakukan untuk mengetahui jenis dari spesimen yang akan dipergunakan. Dari hasil pengujian komposisi kimia menunjukkan bahwa spesimen merupakan karbon rendah AISI 1021. Spesimen yang akan digunakan dalam penelitian dipotong dengan ukuran panjang 100 mm, lebar 30 mm, tebal 3 mm, kemudian dilakukan pembersihan secara mekanik. Pembersihan secara mekanik dilakukan dengan menggunakan gerinda, kemudian dilanjutkan dengan menggunakan kertas amplas dengan ukuran kekasaran 100, 150, 300, 600, 800, 1000. Hal ini dilakukan untuk menghilangkan karat dan kotoran-kotoran yang menempel pada permukaan spesimen.

Rectifier Kompor Listrik Thermo Controller Stop Kontak Bak Plating Katoda Anoda Thermocouple

Kontak Kompor Listrik Amperemete

commit to user

3.4.2. Pembuatan Larutan ElektrolitCara pembuatan larutan elektrolit pelapisan krom keras adalah sebagai berikut (Saleh, A.A., 1995) :

1. Timbang bahan-bahan sesuai dengan berat yang telah ditentukan. Komposisi pembuatan larutan untuk pelapisan krom keras adalah :

CrO3 250 gr/1iter H2SO4 5 gr/1iter

2. Sediakan aquades sebanyak 6 liter.

3. Empat setengah liter air tersebut dimasukkan ke dalam bak.

4. Masukkan bahan-bahan yang telah tersedia seperti komposisi diatas secara berurutan sebagai berikut :

a) Masukkan krom oksida dan aduk hingga larut.

b) Masukkan asam sulfat secara perlahan-lahan sambil diaduk hingga larut. c) Sisa air satu setengah liter dimasukkan juga sambil diaduk.

d) Biarkan larutan selama ± 4 jam, kemudian dilakukan penyaringan. e) Setelah dilakukan penyaringan, biarkan lagi larutan selama ± 4 jam.

f) Larutan yang telah mengalami penyaringan dan pengendapan selama ± 4 jam, sudah bisa digunakan.

3.4.3. Pengerjaan Awal

Setelah pembersihan secara mekanik selesai, dilanjutkan dengan proses

degreasing, yaitu pembersihan spesimen dengan menggunakan larutal alkali

(basa) agar kotoran dan lemak-lemak yang menempel saat proses pembersihan secara mekanik hilang. Setelah itu dilakukan proses rinsing atau pembilasan dengan air bersih dan spesimen dikeringkan dengan cara dijemur di bawah sinar matahari. Setelah spesimen kering dilanjutkan dengan proses pickling, yaitu pembersihan specimen dengan menggunakan larutan asam. Proses pickling dilakukan dengan mencelupkan spesimen pada larutan asam sulfat (H2SO4) dengan kosentrasi sebesar 10-40% pada suhu 60-80 °C selama 5-15 menit (Saleh, A.A., 1995). Tujuan dari pickling adalah untuk membersihkan benda kerja dari lapisan oksida atau karat dan unsur-unsur pengotor lainnya yang menempel, sehingga akan menghasilkan daya adhesivitas yang kuat pada benda kerja.

commit to user

3.4.4. Proses Pelapisan Krom KerasLangkah-langkah dalam proses pelapisan krom keras adalah sebagai berikut :

1. Mempersiapkan seluruh alat dan bahan yang akan digunakan dalam proses pelapisan seperti spesimen, larutan elektrolit, logam pelapis, rectifier,

stopwatch, thermometer, thermocontroller, bak plating, bak pembilas dll.

2. Spesimen yang akan dilapisi harus dibersihkan dengan proses mekanik,

degreasing, rinsing, dan pickling terlebih dahulu.

3. Setelah pickling selesai spesimen dibilas dengan air bersih. 4. Pelaksanaan pelapisan krom keras (hard chrome) :

a. Timbang berat spesimen sebelum dilapisi

b. Sebelum spesimen dimasukan ke dalam larutan chromium, panaskan larutan elektrolit sampai temperatur konstan 50-60 °C

c. Spesimen yang telah dibilas, lalu dimasukkan ke dalam larutan krom keras. d. Hubungkan ke sumber arus listrik (rectifier), spesimen/katoda ke kutub

negatif, sedangkan anoda/pelapis ke kutub positif e. Setelah semuanya siap stop kontak dihidupkan

f. Mengatur besar rapat arus dan menghidupkan stopwatch

g. Pencelupan dilakukan dengan memvariasikan waktu pelapisan dan rapat arus katoda :

Waktu pelapisan : 30, 40, 50, dan 60 menit Variasi rapat arus : 20, 30, 40 dan 50 A/dm²

h. Setelah proses pelapisan krom keras selesai, spesimen diangkat dan langsung dibilas dengan air bersih yang ada di bak pembilasan

i. Setelah pembilasan selesai, kemudian dilakukan pengeringan j. Timbang berat spesimen setelah dilapisi

5. Pelaksanaan proses akhir :

Melakukan pengamatan visual Melakukan pengambilan gambar Melakukan pengujian kekerasan Melakukan pengujian adhesivitas Pengolahan data hasil penelitian

commit to user

3.5. Pengujian Lapisan Krom KerasPengujian lapisan krom keras dilakukan untuk mengetahui pengaruh waktu pelapisan dan rapat arus katoda terhadap kekerasan dan adhesivitas lapisan krom keras. Pengujian lapisan krom keras dilakukan dalam dua tahap yaitu : 1. Pengujian kekerasan lapisan krom keras

2. Pengujian adhesivitas lapisan krom keras

3.5.1. Pengujian Kekerasan Lapisan Krom Keras

Pada tahap ini, spesimen yang telah disiapkan diuji kekerasannya dengan menggunakan mesin uji keras jenis mocro vickers. Metode vickers ini berdasarkan pada ASTM E 384-99. Kekerasan micro vickers atau VHN (Vickers Hardness

Number) didapat dari pengukuran diagonal rata-rata yang kemudian dihitung

dengan rumus (2.5).

3.5.2. Pengujian Adhesivitas Lapisan Krom Keras

Pengujian tingkat adhesivitas lapisan krom keras dilakukan dengan cara pengujian tekuk (bend test) sesuai dengan ASTM B 571-97. Langkah-langkah persiapan dan pengujian adhesivitas sesuai dengan langkah-langkah pengujian adhesivitas yang telah dijelaskan pada dasar teori pengujian adhesivitas lapisan.

commit to user

BAB IVDATA DAN ANALISA

4.1. Analisa Kekerasan Lapisan

Pengujian kekerasan pada spesimen dilakukan pada sebelum dan sesudah dilakukannya pelapisan krom keras. Hal ini dilakukan untuk mengetahui kenaikan nilai kekerasan spesimen setelah dilakukan pelapisan krom keras. Pengukuran kekerasan lapisan krom keras dilakukan dengan menggunakan mesin uji keras jenis micro vickers berdasarkan pada ASTM E 384-99. Sebelum dilakukan pengujian, terlebih dahulu mengatur beban indentasi sebesar 200 gf. Setelah itu dilakukan pengujian kekerasan spesimen sebelum dan sesudah dilakukannya pelapisan krom keras dengan contoh perhitungan sebagai berikut :

Contoh perhitungan kekerasan spesimen A1 sebelum dilapisi Diketahui : Beban penekanan (P) = 200 gf = 0,2 kgf

Titik 1 : Diagonal 1 = 43,13 µm = 43,13 × 10-3 mm Diagonal 2 = 42,01 µm = 42,01 × 10-3 mm Diagonal rata-rata (d) = 42,57 µm = 42,57 × 10-3 mm Titik 2 : Diagonal 1 = 43,62 µm = 43,62 × 10-3 mm Diagonal 2 = 41,50 µm = 41,50 × 10-3 mm Diagonal rata-rata (d) = 42,56 µm = 42,56 × 10-3 mm Titik 3 : Diagonal 1 = 42,04 µm = 42,04 × 10-3 mm Diagonal 2 = 42,82 µm = 42,82 × 10-3 mm Diagonal rata-rata (d) = 42,43 µm = 42,43 × 10-3 mm Kekerasan lapisan titik 1

HV mm kgf d P VHN 204,61 ) 10 57 , 42 ( 2 , 0 854 , 1 ) ( 854 , 1 2 3 2 1

Kekerasan lapisan titik 2

HV mm kgf d P VHN 204,71 ) 10 42,56 ( 2 , 0 854 , 1 ) ( 854 , 1 2 3 2 2

Kekerasan lapisan titik 3

HV mm kgf d P VHN 205,97 ) 10 43 , 42 ( 2 , 0 854 , 1 ) ( 854 , 1 2 3 2 3

commit to user

Kekerasan rata-rata lapisanHV VHN VHN VHN VHNrata rata 205,10 3 97 , 205 71 , 204 61 , 204 2 3 2 1 Standar deviasi 1 ) ( 2 n x X Sx i 76 , 0 1 3 ) 10 , 205 97 , 205 ( ) 10 , 204 71 , 204 ( ) 10 , 205 61 , 204 ( 2 2 2

Hasil perhitungan spesimen sebelum dan sesudah pelapisan krom keras dapat dilihar pada tabel 4.1. di bawah ini :

Tabel 4.1. Kekerasan spesimen sebelum dan sesudah pelapisan Kode Spesimen Waktu (Menit) Rapat Arus (A/dm2) Kekerasan Spesimen (HV) Selisih Kekerasan (HV) Sebelum Sesudah A1 30 20 205,10 302,98 97,88 A2 30 205,05 355,82 150,77 A3 40 206,16 402,33 196,17 A4 50 205,68 376,92 171,24 B1 40 20 205,21 337,49 132,28 B2 30 205,18 408,63 203,45 B3 40 205,32 458,92 253,60 B4 50 204,71 403,66 198,95 C1 50 20 205,05 412,37 207,32 C2 30 204,23 441,21 236,98 C3 40 206,44 491,39 284,95 C4 50 205,40 475,11 269,71 D1 60 20 204,77 459,25 254,48 D2 30 206,10 499,41 293,31 D3 40 205,37 527,35 321,98 D4 50 204,60 503,53 298,93

commit to user

Gambar 4.1. Grafik kekerasan lapisan sebagai fungsi rapat arus

Pada grafik kekerasan lapisan sebagai fungsi rapat arus terlihat bahwa secara umum kekerasan naik secara siknifikan pada rapat arus 20 A/dm2 sampai 40 A/dm2 dan kemudian kekerasan menurun bila rapat arus lebih dari 40 A/dm2. Proses pelapisan krom keras pada rapat arus 20 A/dm2 dan 30 A/dm2 menghasilkan kekerasan yang rendah. Hal ini disebabkan daya listrik yang rendah dan penyebaran arus kurang merata sehingga pelapisan kurang optimal. Proses pelapisan krom keras pada rapat arus 40 A/dm2 memberikan konduktivitas arus terbaik sehingga mobilitas ion-ion krom (Cr3+) yang menuju katoda untuk membentuk endapan menjadi optimal. Proses pelapisan krom keras pada rapat arus 50 A/dm2 reaksi ion-ion krom (Cr3+) meningkat yang disertai kenaikan temperatur larutan elektrolit. Temperatur elektrolit yang terlalu tinggi menyebabkan gelembung-gelembung gas disekitar benda kerja terlalu banyak. Hal tersebut mengakibatkan pelapisan kurang optimal karena terhambatnya ion-ion krom (Cr3+) yang akan menempel pada katoda. Pelapisan yang kurang optimal menyebabkan menurunnya kekerasan dan adhesivitas lapisan.

250 300 350 400 450 500 550 15 20 25 30 35 40 45 50 55 K ek er a sa n ( H V )

Rapat Arus (A/dm2)

30 menit 40 menit 50 menit

60 menit Poly. (30 menit) Poly. (40 menit)

commit to user

Gambar 4.2. Grafik kekerasan lapisan sebagai fungsi waktu

Dari grafik kekerasan lapisan sebagai fungsi waktu dapat dilihat bahwa semakin lama waktu pelapisan akan menghasilkan kekerasan lapisan yang semakin tinggi. Hal ini disebabkan semakin lama proses pelapisan akan meningkatkan pengendapan ion-ion krom (Cr3+) pada katoda. Pengendapan ion yang meningkat pada permukaan katoda akan berdampak terhadap bertambahnya ketebalan lapisan krom sehingga kekerasan lapisan bertambah. Waktu pelapisan yang terlalu lama dapat menyebabkan lapisan krom keras menjadi getas sehingga adhesivitasnya menurun.

4.2. Analisa Adhesivitas Lapisan

Pengujian adhesivitas dilakukan dengan cara pengujian bend test sesuai dengan ASTM B 571 – 97. Pengujian dilakukan dengan menekuk plat dengan menggunakan alat penekuk plat yang telah dilengkapi dengan mandrel sebagai pengatur diameter tekukan. Mandrel yang digunakan berukuran diameter 12 mm sesuai dengan standar pengujian bend test yaitu diameter harus 3 kali tebal plat. Hasil pengujian adhesivitas dapat dilihat di gambar 4.9., 4.10., 4.11., dan 4.12. sebagai berikut : 250 300 350 400 450 500 550 25 30 35 40 45 50 55 60 65 K ek er a sa n ( H V ) Waktu (menit)

20 A/dm2 30 A/dm2 40 A/dm2

50 A.dm2 Poly. (20 A/dm2) Poly. (30 A/dm2)

commit to user

20 A/dm2 30 A/dm2 40 A/dm2 50 A/dm2

Gambar 4.3. Spesimen hasil pelapisan selama 30 menit

20 A/dm2 30 A/dm2 40 A/dm2 50 A/dm2

commit to user

20 A/dm2 30 A/dm2 40 A/dm2 50 A/dm2

Gambar 4.5. Spesimen hasil pelapisan selama 50 menit

20 A/dm2 30 A/dm2 40 A/dm2 50 A/dm2

commit to user

Dari gambar 4.3, 4.4, 4.5, 4.6 terlihat bahwa secara umum adhesivitas akan meningkat pada rapat arus 20 A/dm2 sampai 40 A/dm2 dan kemudian adhesivitas menurun bila rapat arus lebih dari 40 A/dm2. Pada rapat arus 20 A/dm2 menghasilkan lapisan krom keras dengan tingkat adhesivitas rendah. Hal ini dikarenakan rapat arus 20 A/dm2 merupakan rapat arus yang terlalu rendah, sehingga konduktivitas arus dan mobilitas ion-ion krom (Cr3+) yang menuju katoda untuk membentuk endapan menjadi kurang optimal.

pada rapat arus 30 A/dm2 dan 40 A/dm2 menghasilkan lapisan krom keras dengan tingkat adhesivitas tinggi. Hal ini dikarenakan pada rapat arus 30 A/dm2 dan 40 A/dm2 memberikan konduktivitas arus terbaik sehingga mobilitas ion-ion krom (Cr3+) yang menuju katoda untuk membentuk endapan menjadi optimal.

Sedangkan rapat arus 50 A/dm2 juga menghasilkan lapisan krom keras dengan tingkat adhesivitas rendah. Hal ini dikarenakan rapat arus 50 A/dm2 merupakan rapat arus yang terlalu tinggi, sehingga reaksi ion-ion krom (Cr3+) meningkat yang disertai kenaikan temperatur larutan elektrolit. Temperatur elektrolit yang terlalu tinggi menyebabkan gelembung-gelembung gas hidrogen (H) disekitar benda kerja terlalu banyak. Gelembung-gelembung gas hydrogen (H) dapat menyebabkan cacat pada lapisan lapisan krom keras yang biasa disebut kerapuhan hidrogen (hydrogen embrittlement). Gelembung-gelembung gas hydrogen (H) juga dapat menyebabkan pelapisan krom keras menjadi kurang optimal karena terhambatnya ion-ion krom (Cr3+) yang akan menempel pada katoda.

Pelapisan yang kurang optimal menyebabkan ion-ion krom (Cr3+) hanya mengendap pada permukaan spesimen dan tidak mampu mensubstitusi susunan atom baja karbon (Fe3C). Hal ini mengakibatkan menurunnya tingkat adhesivitas lapissan krom keras.

commit to user

30 menit 40 menit 50 menit 60 menit

Gambar 4.7 Spesimen hasil pelapisan selama 20 A/dm2

30 menit 40 menit 50 menit 60 menit

commit to user

30 menit 40 menit 50 menit 60 menit

Gambar 4.9. Spesimen hasil pelapisan selama 40 A/dm2

30 menit 40 menit 50 menit 60 menit

commit to user

Dari gambar 4.7, 4.8, 4.9, dan 4.10 terlihat bahwa secara umum semakin lama proses pelapisan maka adhesivitas lapisan krom keras akan semakin menurun. Hal ini dikarenakan waktu pelapisan yang terlalu lama menyebabkan jumlah mobilitas ion-ion krom (Cr3+) yang menuju katoda untuk membentuk endapan terlalu banyak. Waktu pelapisan yang terlalu lama menyebabkan endapan ion-ion krom (Cr3+) menjadi jenuh dan kurang optimal. Pengendapan yang kurang optimal menyebabkan ion-ion krom (Cr3+) hanya mengendap pada permukaan spesimen dan tidak mampu mensubstitusi susunan atom baja karbon (Fe3C). Hal ini mengakibatkan menurunnya tingkat adhesivitas lapisan krom keras.

commit to user

BAB V PENUTUP5.1. Kesimpulan

Dari proses yang dilakukan dengan variasi waktu pelapisan dan rapat arus katoda pada proses elektroplating krom keras untuk uji tampak fisik, kekerasan dan adhesivitas lapisan dari baja karbon rendah AISI 1021 dapat diambil kesimpulan sebagai berikut :

1. Semakin lama waktu pelapisan mengakibatkan kekerasan lapisan krom keras meningkat tetapi adhesivitasnya menurun.

2. Kekerasan dan adhesivitas lapisan krom keras meningkat pada rapat arus 20 A/dm2 sampai 40 A/dm2 tetapi menurun pada rapat arus 50 A/dm2.

5.2. Saran

Dalam penelitian ini yang dibahas hanya pengaruh variasi waktu pelapisan dan rapat arus katoda terhadap kekerasan dan adhesivitas lapisan pada proses elektroplating hard chrome. Selanjutnya pada penelitian berikutnya disarankan :

1. Melakukan penelitian dengan memvariasikan parameter-parameter lain yang dapat mempengaruhi proses pelapisan.

2. Sebaiknya dilakukan penelitian lanjutan untuk proses pelapisan krom keras. 3. Spesimen yang digunakan jangan terlalu tebal karena akan kesulitan saat