Jurnal Mekanikal Teknik Mesin S-1 FTUP Vol 10 No.1 Januari 2014

1

STUDI KARAKTERISTIK KINERJA PRODUK COATING XXX

Ferry Budhi Susetyo

Dosen Jurusan Teknik Mesin Fakultas Teknik Universitas Negeri Jakarta Jl Rawamangun Muka, Rawamangun Jakarta Timur

ABSTRAK

Proses finishing yang terpopuler di kalangan masyarakat adalah proses pengecatan

(painting). Proses ini mudah dilakukan dan tidak memerlukan biaya yang mahal namun

menghasilkan barang yang berkualitas dan memiliki penampilan yang indah. Disamping bertujuan untuk melindungi barang dari proses korosi, pengecatan juga bertujuan untuk menambah keindahan penampilan. Coating xxx merupakan produk baru di Indonesia. Produk tersebut merupakan produk coating yang diimpor langsung dari Negara asalnya (USA). Untuk itu peneliti tertarik meneliti untuk mengetahui karakteristik serta kinerja dari produk tersebut.

Sebelum dilakukan pengecatan, benda uji harus betul-betul sudah bersih dari kotoran maupun karat serta kering. Ukur temperatur udara (2 - 43OC) dan humidity lingkungan (dibawah 90%).Pengecatan dilakukan dengan menggunakan HVLV dengan diameter tip (1,7-2,0) dan tekanan udara (40-60 lbs). Ukur ketebalan lapisan cat kering dengan alat ketebalan cat kering (Dry

film thickness), pastikan ketebalan telah mencapai 300 μm. Jika belum mencapai 300 μm maka dapat dilakukan lapis berikutnya dengan interval waktu 2 - 4 jam setelah lapisan sebelumnya kering. Setelah selesai kemudian spesimen di uji dengan XRF dan ASTM D 522, ASTM D 2794, ASTM D 3359, ASTM B 117, ASTM G 53.

Dari hasil penelitian yang dilakukan dapat diambil beberapa kesimpulan yaitu: Unsur yang terkandung dari hasil uji XRF adalah 41,7366% Al, 1,7358% Si, 1,7654% S, 0,1077% Ca, 0,0462% Cr, 54,5246% Fe, 0,0837 Cu. Pada pengujian berdasarkan standar ASTM D 522, ASTM D 2794, ASTM D 3359, ASTM B 117, ASTM G 53 dapat dinyatakan bahwa produk coating xxx dapat melalui semua uji tersebut dengan baik.

Kata Kunci: Coating, ASTM, XRF I. PENDAHULUAN

Korosi merupakan fenomena kerusakan suatu material akibat material tersebut bereaksi secara kimia dengan lingkungan yang tidak mendukung. Korosi dapat berlangsung apabila semua komponen sel elektrokimia tersedia yaitu anoda, katoda sirkuit eksternal (penghubung antara anoda dan katoda), sirkuit internal (elektrolit). Katoda (+) dan anoda (-) adalah logam yang sejenis atau berlainan yang mempunyai perbedaan potensial. Apabila salah satu dari komponen tersebut di atas tidak ada, maka korosi tidak akan berlangsung. Lingkungan yang tidak mendukung yang dapat menyebabkan korosi dapat berupa kadar pH yang rendah, banyaknya kandungan unsur klorida bebas, sulfat dan beberapa faktor lingkungan lainnya.(Ashadi, 2002)

Korosi menjadi penyebab utama kerusakan material yang umumnya terbuat dari logam sehingga menimbulkan kerugian. Korosi dapat berlangsung apabila semua komponen sel elektrokimia tersedia yaitu tersedianya katoda dan anoda serta elektrolit dalam kadar yang cukup. Dengan adanya elektrolit maka akan terjadi perpindahan

elektron dari anoda menuju katoda akibat perbedaan potensial antara keduanya. Korosi secara umum mempunyai pengertian sebagai kerusakan yang terjadi pada material yang terjadi akibatnya adanya reaksi kimia. (Sulistyoweni W, 2002)

Salah satu proses finishing yang terpopuler di kalangan masyarakat adalah proses pengecatan (painting). Proses ini mudah dilakukan dan tidak memerlukan biaya yang mahal namun menghasilkan barang yang berkualitas dan memiliki penampilan yang indah. Disamping bertujuan untuk melindungi barang dari proses korosi, pengecatan juga bertujuan untuk menambah keindahan penampilan.

Coating xxx merupakan produk baru

di Indonesia. Produk tersebut merupakan produk coating yang diimpor langsung dari Negara asalnya (USA). Untuk itu peneliti tertarik meneliti untuk mengetahui karakteristik serta kinerja dari produk tersebut.

Tujuan dari penelitian ini adalah:

a. Mengetahui serta analisis karakteristik

Jurnal Mekanikal Teknik Mesin S-1 FTUP Vol 10 No.1 Januari 2014

2

b. Mengetahui kinerja coating xxxII. LANDASAN TEORI 2.1. Klasifikasi Cat

Cat dapat diklasifikasikan berdasarkan bahan dasarnya atau dari bahan pengencerrnya.

2.1.1 Klasifikasi berdasarkan bahan dasarnya

Klasifikasi cat berdasarkan bahan dasarny dapat dibagi menjadi empat:

a. Resin b. Epoxy c. Phenolic

d. Polyurethane lacquers.

Cat dengan bahan resin biasa digunakan untuk keperluan pengecatan barang-barang yang tidak membutuhkan ketahanan terhadap goresan atau yang dibutuhkan hanyalah penampilan saja, misalnya barang-barang mebelair, elektronik, kendaraan, dan lain-lain. Bahan cat dari epoxy digunakan untuk pengecatan barang yang memerlukan ketahanan terhadap panas dan goresan, seperti mesin-mesin tenaga, mesin-mesin untuk keperluan manufaktur, dan sejeninsnya. Sedangkan cat dari bahan polyurethane digunakan untuk barang yang memerlukan kelenturan permukaannya. 2.1.2 Klasifikasi berdasarkan bahan pelarutnya

Klasifikasi cat berdasarkan bahan pelarutnya dapat dibagi menjadi tiga:

a. Cat dengan bahan pelarut air

b. Cat dengan bahan pelarut cairan kimia c. Cat tanpa bahan pelarut:

- Cat elektrostatik - Cat panas

Cat dengan bahan pelarut air digunakan untuk keperluan properti seperti gedung-gedung, mebelaier, dan berbagai keperluan yang berkaitan dengan masalah seni. Untuk keperluan pengecatan barang-barang dari bahan kayu, besi, dan plastik biasannya digunakan cat dengan bahan pelarut cairan kimia (solvent) dan dapat juga digunakan cat yang dalam aplikasinya tanpa menggunakan bahan pelarut baik dilakukan secara elektro statik maupun dengan cara pencairan dengan pemanasan (Hot painting). 2.2. Metode Pengecatan

Metode pengecatan telah mengalami berbagai perkembangan. Perkembangan tersebut telah menambah kasanah pengecatan sehingga memperbanyak pilihan

pihak pengguna yang disesuaikan dengan kondisi yang ada. Pemilihan metode pengecatan harus dilakukan berdasarkan pertimbangan-pertimbangan teknis, ekonomis, dan ketersediaan sarana ataupun prasarana yang ada. Metode pengecatan yang akan dibahas pada sub bab ini ada empat macam, yaitu :

a. Air spray b. Air less c. Air coat d. Electro static.

2.2.1 Metode Air Spray

Metode air spray merupakan metode yang banyak digunakan, karena disamping murah juga menghasilkan kualitas lapisan cat yang cukup bagus. Pengecatan dengan metode ini dilakukan dengan cara mengabutkan bahan cat dan bahan pelarut dengan tekanan udara. Pengecatan dengan metode air spray mempunyai beberapa keuntungan yaitu biaya murah, kualitas cukup bagus, dan peralatan yang digunakan cukup sederhana. Namun demikian masih ada beberapa kelemahan yaitu untuk pengecatan pada posisi sudut tidak dapat dilakukan secara sempurna karena adanya turbulensi yang berlebihan karena adanya tekanan udara. Kelemahan yang kedua adalah adanya partikel-partikel cat padat (debu) sebagai akibat proses pengkabutan dengan udara, ini mengakibatkan tektur cat kurang halus. Kelemahan berikutnya adalah masih tercampurnya cat dengan air sebagai akibat udara yang bertekanan, sehingga dapat menimbulkan bublling yang bisa mengakibatkan pecahnya cat pada bagian yang terdapat udara yang terjebak di bawah lapisan cat.

Metode air spray tergolong metode yang sangat konvensional. Peralatan yang digunakan sangat sederhana dan cukup murah. Peralatan yang digunakan dalam metode Air spray ada empat macam, yaitu:

a. Suction cup gun b. Flow cup gun

c. Air gun and pressure tank d. Air gun and paint pump

a. Suction Cup Gun

Peralatan suction cup gun terdiri dari sebuah spray gun dan tangki cat, serta kompresor beserta perlengkapannya. Ciri utama dari peralatan ini adalah suplai cat dilakukan dengan cara pengisapan dari dalam tangki yang ada di bawah spray gun.

Pada dasarnya pengkabutan cat pada peralatan ini dilakukan dengan cara

Jurnal Mekanikal Teknik Mesin S-1 FTUP Vol 10 No.1 Januari 2014

3

udara bertekanan dialirkan melalui noselsehingga pada verturi mengalami penurunan tekanan dan cat terisap ikut terbawa udara. Setelah cat yang bercampur udara tersebut melewati verturi tekanan akan bertambah, maka terjadilah pengkabutan cat. Peralatan ini mempunyai kelemahan yaitu cat tidak dapat habis secara sempurna.

b. Flow Cup Gun

Ciri utama dari flow cup gun adalah pengaliran cat dilakukan memanfaatkan gaya grafitasi, letak tangki di atas spray gun. Cara kerjanya sebagai berikut, cat yang mengalir dari tangki sebagai akibat gaya grafitasi dilewatkan nosel dan dihembus oleh udara yang bertekanan sehingga terjadi pengkabutan.

c. Air Gun and Pressure Tank.

Pengecatan benda kerja dalam jumlah banyak diperlukan peralatan yang dapat menyuplai cat dengan kapasitas besar. Alternatif yang tepat untuk keperluan itu adalah penggunaan Air gun and pressure

tank. Peralatan ini dapat menyuplai cat

dalam kapasitas yang besar, karena cat diletakkan dalam tangki berkapasitas besar, kemudian tangki tersebut diberi tekanan sehingga cat dapat mengalir ke spray gun yang selanjutnya dikabutkan dengan semprotan udara bertekanan.

d. Air Gun and Paint Pump.

Peralatan air gun and paint pump sama dengan air gun and presure tank juga dapat digunakan pengecatan dengan kapasitas yang besar, perbedaannya adalah suplai cat digunakan pompa cat. Cat dihisap oleh pompa dan dialirkan ke spray gun untuk dikabutkan.

2.2.2 Metode Air Less

Metode Air less dilakukan dengan cara mengkabutkan cat dengan memberikan tekanan dan cat yang bertekanan dialirkan melalui lubang nosel yang cukup kecil. Keuntungan pengecatan yang dilakukan dengan metode tersebut adalah cat dapat melindungi barang secara sempurna dan proses pengecatan berjalan sangat efisien. Hal ini dikarenakan tidak adanya turbulensi udara dan viskositas cat dapat diatur sekental mungkin. Sehingga sudut-sudut benda kerja dapat dicat secara sempurna dan pengecatan dapat dilakukan sekali jalan. Kelebihan lainnya adalah sebaran cat lebar, lapisan cat tebal, viskositas cat tinggi, dan kecepatan semprotan tinggi.

Metode air less masih mempunyai kelemahan yaitu tekstur cat cukup kasar sebagai akibat kurang halusnya pengkabutan. Kelemahan ini dapat diatasi dengan pemilihan nosel yang berukuran kecil. Kelemahan lain yang dapat terjadi adalah adanya daerah kosong pada jalur cat sebagai akibat kentalnya cairan cat yang dapat mengakibatkan proses runing ( bergerak ) cairan cat karena pengulangan cat pada daerah tersebut.

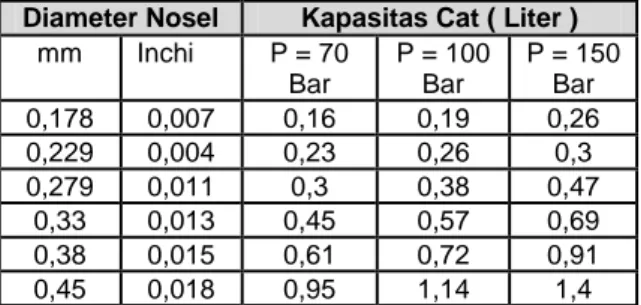

Pengecatan dengan metode ini sangat cocok untuk pengecatan kayu karena dapat menutup pori-pori kayu dengan cepat. Tabel 1. Kapasitas Cat Keluar Nosel.

Diameter Nosel Kapasitas Cat ( Liter )

mm Inchi P = 70 Bar P = 100 Bar P = 150 Bar 0,178 0,007 0,16 0,19 0,26 0,229 0,004 0,23 0,26 0,3 0,279 0,011 0,3 0,38 0,47 0,33 0,013 0,45 0,57 0,69 0,38 0,015 0,61 0,72 0,91 0,45 0,018 0,95 1,14 1,4

Lebar sebaran cat tidak dapat diatur sebagamana metode air spray, namun untuk mendapatkan sebaran yang diinginkan dilakukan dengan mengganti nosel sesuai kapasitas cat yang diperlukan. Lubang nosel dibuat dengan beberapa ukuran, berikut ini dipaparkan ukuran hubungan ukuran lubang nosel dengan tekanan serta kapasitas cat yang dapat dikeluarkan.

2.3 Korosi Pada Logam 2.3.1 Pendahuluan

Korosi adalah reaksi kimia atau reaksi elektrokimia antara logam dan lingkungannya yang mengakibatnya penurunan kualitas dari material dan sifatnya. Dengan beberapa pengecualian unsur logam ditemukan pada ikatan kimia alamiah dengan elemen lainnya. Sebagai contoh, besi pada umumnya ditemukan di alam dalam bentuk iron ore seperti iron

oxide. Bentuk kombinasi ini memiliki energi

kimia yang rendah dan sangat stabil. Besi dapat dihasilkan dari iron ore melalui proses peleburan temperatur tinggi. Panas yang ditambahkan ketika peleburan akan memecah ikatan antara besi dan oksigen. Sebagai hasilnya, logam dan logam lainnya digunakan dalam aplikasi steruktur memiliki energi yang tinggi jika dibandingkan dengan kondisi aslinya serta relatif tidak stabil. (Jenkins, 2005)

Jurnal Mekanikal Teknik Mesin S-1 FTUP Vol 10 No.1 Januari 2014

4

Proses korosi yang terjadi padamaterial yang terbuat dari bahan logam disebabkan karena adanya proses pelepasan elektron pada logam (anoda) yang kemudian elektron tersebut diterima oleh logam lain (katoda). Proses tersebut terjadi apabila adanya zat yang bersifat sebagai elektrolit yang berfungsi sebagai penghantar listrik. Korosi adalah suatu fenomena yang komplek yang terjadi tidak hanya pada material yang terbuat dari metal namun korosi secara umum diketahui terjadi pada permukaan metal yang disebut general

corrosion.Seiring dengan perkembangan zaman dan pengetahuan maka para ahli metalurgi telah mempunyai cara bagaimana membuat suatu unsur yang mempunyai ketahanan diri terhadap serangan korosi. Kemampuan suatu bahan untuk dapat tahan dari proses korosi tergantung dari beberapa faktor, seperti yang terlihat pada Gambar 1. (Sulistyoweni W, 2002)

Gambar 1. Faktor-Faktor Yang Mempengaruhi Proses Korosi Pada Logam

(Fontana, 1986)

2.3.2 Kenapa Material Terkorosi (Jenkins, 2005)

Korosi merupakan proses alamiah. Seperti air mengalir ke permukaan yang lebih rendah, seluruh proses alamiah akan bergerak ke arah energi yang lebih rendah. Jadi besi dan baja memiliki kecenderungan untuk bergabung dengan elemen kimia lainnya untuk bergerak ke energi yang lebih rendah. Besi dan baja akan sering berikatan dengan oksigen, membentuk iron oxide atau karat memiliki susunan kimia yang sama dengan iron ore. Gambar 2 menunjukkan ilustrasi dari siklus dari pemurnian korosi dari besi dan baja. Ketika karat terbentuk dari besi atau struktur baja, logam akan kehilangan dari permukaannya, mengurangi

cross section dan kekuatan.

Gambar 2. Siklus Korosi (Jenkins, 2005)

Logam dan paduan lain ketika dalam kondisi energi yang tinggi mereka dalam bentuk logam resistan terhadap korosi yang terbentuk lapisan pasif (biasanya oksida) pada permukaan. Lapisan tersebut terbentuk melalui proses alami yang menyerupai korosi dan biasanya tidak terlihat dengan menggunakan mata telanjang. Stainless steel, paduan alumunium dan titanium adalah logam yang memiliki kondisi energi tinggi pada saat berbentuk logam. Namun relatif resistan pada korosi disebabkan oleh bentuk lapisan pasif pada permukaannya. Bagaimanapun khususnya pada kasus stainless steel dan paduan alumunium lapisan ini tidak kebal pada seluruh lingkungan natural dan dapat rusak pada satu atau lebih lingkungan khusus. Kerusakan lapisan pasif sering berlangsung sangat cepat, korosi yang terlokalisir disebabkan oleh aktifitas elektrokimia bagian dari permukaan yang tetap pasif. Gambar 3 menunjukkan korosi terlokalisir dan sangat cepat.

Gambar 3 Korosi Ringan Pada Jembatan Baja Paduan Ketika Proteksi Lapisan Luar

Jurnal Mekanikal Teknik Mesin S-1 FTUP Vol 10 No.1 Januari 2014

5

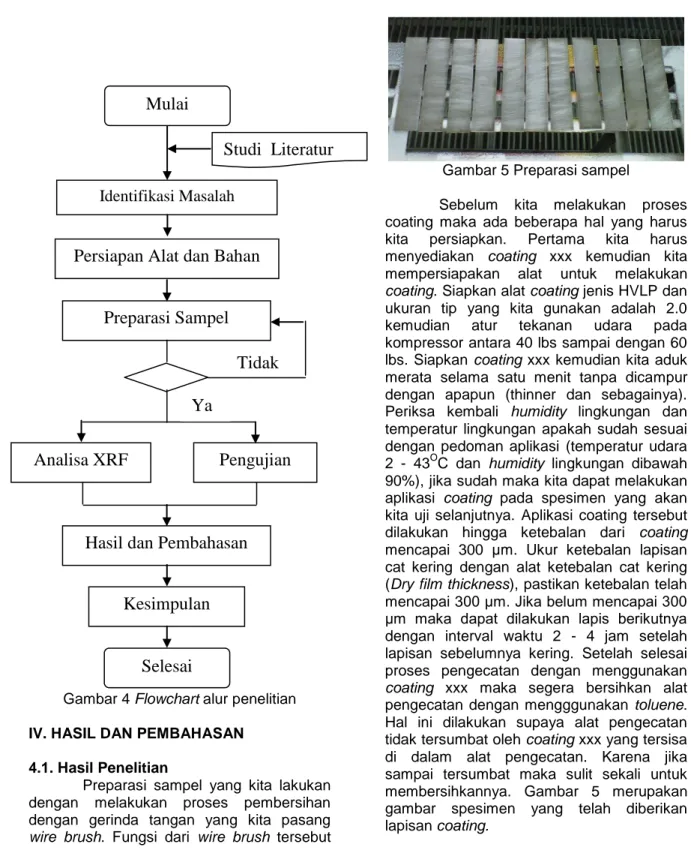

III. METODOLOGI PENELITIANMetodologi penelitian ini berisikan langkah-langkah dalam melakukan penelitian dari awal hingga selesai dengan tujuan untuk mendapatkan sistematika pelaksanaan penelitian secara lebih jelas dan terarah. Alur proses penelitian ini dapat dilihat secara lengkap dan jelas pada Gambar di bawah.

Gambar 4 Flowchart alur penelitian IV. HASIL DAN PEMBAHASAN

4.1. Hasil Penelitian

Preparasi sampel yang kita lakukan dengan melakukan proses pembersihan dengan gerinda tangan yang kita pasang

wire brush. Fungsi dari wire brush tersebut

adalah untuk membersihkan karat-karat yang menempel pada lapisan dari spesimen. Setelah karat dibersihkan dengan menggunakan wire brush kemudian sampel di bersihkan kembali dari debu atau kotoran lain dengan menggunakan kain lap yang diberikan toluene. Setelah sampel benar-benar bersih seperti yang ditunjukkan oleh gambar 4.1 kemudian sampel dapat dilapisi dengan coating xxx.

Gambar 5 Preparasi sampel

Sebelum kita melakukan proses coating maka ada beberapa hal yang harus kita persiapkan. Pertama kita harus menyediakan coating xxx kemudian kita mempersiapakan alat untuk melakukan

coating. Siapkan alat coating jenis HVLP dan

ukuran tip yang kita gunakan adalah 2.0 kemudian atur tekanan udara pada kompressor antara 40 lbs sampai dengan 60 lbs. Siapkan coating xxx kemudian kita aduk merata selama satu menit tanpa dicampur dengan apapun (thinner dan sebagainya). Periksa kembali humidity lingkungan dan temperatur lingkungan apakah sudah sesuai dengan pedoman aplikasi (temperatur udara 2 - 43OC dan humidity lingkungan dibawah 90%), jika sudah maka kita dapat melakukan aplikasi coating pada spesimen yang akan kita uji selanjutnya. Aplikasi coating tersebut dilakukan hingga ketebalan dari coating mencapai 300 µm. Ukur ketebalan lapisan cat kering dengan alat ketebalan cat kering (Dry film thickness), pastikan ketebalan telah mencapai 300 μm. Jika belum mencapai 300 μm maka dapat dilakukan lapis berikutnya dengan interval waktu 2 - 4 jam setelah lapisan sebelumnya kering. Setelah selesai proses pengecatan dengan menggunakan

coating xxx maka segera bersihkan alat

pengecatan dengan mengggunakan toluene. Hal ini dilakukan supaya alat pengecatan tidak tersumbat oleh coating xxx yang tersisa di dalam alat pengecatan. Karena jika sampai tersumbat maka sulit sekali untuk membersihkannya. Gambar 5 merupakan gambar spesimen yang telah diberikan lapisan coating.

Persiapan Alat dan Bahan

Preparasi Sampel

Analisa XRF

Pengujian

Hasil dan Pembahasan

Kesimpulan

Ya

Tidak

Mulai

Selesai

Studi Literatur

Identifikasi Masalah

Jurnal Mekanikal Teknik Mesin S-1 FTUP Vol 10 No.1 Januari 2014

6

Gambar 6 Sampel siap di ujiSetelah selesai semua spesimen yang kita siapkan untuk dilakukan pengujian baik pengujian XRF maupun pengujian berdasarkan standar ASTM D 522, ASTM D 2794, ASTM D 3359, ASTM B 117, ASTM G 53. Kedua pengujian tersebut dialakukan di dua tempat yang terpisah. Pengujian XRF dilakukan di laboratorium material sains universitas Indonesia, sedangkan pengujian berdasarkan standar ASTM D 522, ASTM D 2794, ASTM D 3359, ASTM B 117, ASTM G 53 dilakukan di B4T bandung. Pada pengujian XRF, alat XRF yang digunakan dalam penelitian ini adalah merk JEOL

Element Analyzer JSX-3211. Sebagai berikut

merupakan hasil pengujian dari alat XRF.

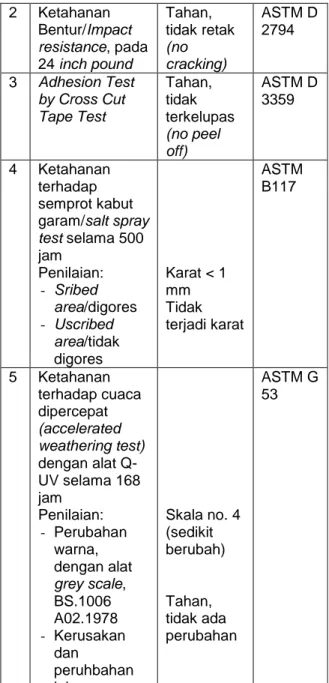

Gambar 7 Hasil Pengujian XRF Tabel 2 Hasil Pengujian B4T Bandung N o Uraian Pengujian Coating XXX Metode Uji 1 Flexibility pada diameter 10 mm Tahan, tidak retak (no cracking) ASTM D 522 2 Ketahanan Bentur/Impact resistance, pada 24 inch pound Tahan, tidak retak (no cracking) ASTM D 2794 3 Adhesion Test by Cross Cut Tape Test Tahan, tidak terkelupas (no peel off) ASTM D 3359 4 Ketahanan terhadap semprot kabut garam/salt spray test selama 500 jam Penilaian: - Sribed area/digores - Uscribed area/tidak digores Karat < 1 mm Tidak terjadi karat ASTM B117 5 Ketahanan terhadap cuaca dipercepat (accelerated weathering test) dengan alat Q-UV selama 168 jam Penilaian: - Perubahan warna, dengan alat grey scale, BS.1006 A02.1978 - Kerusakan dan peruhbahan lainnya Skala no. 4 (sedikit berubah) Tahan, tidak ada perubahan ASTM G 53 4.2 Pembahasan

Berdasarkan gambar 7 hasil pengujian XRF dapat terlihat bahwa kandungan di dalam specimen pelat yang diberi coating xxx adalah alumunium, silicon,

sulfur, calcium, chromium, ferum dan cuprum. Masing masing kandungan tersebut

memiliki weigh dalam persen sebesar 41,7366 Al, 1,7358 Si, 1,7654 S, 0,1077 Ca, 0,0462 Cr, 54,5246 Fe, 0,0837 Cu.

Sedangkan berdasarkan pengujian B4T bandung, pada metode uji ASTM D 522

flexibility pada diameter 10 mm mendapatkan

hasil tahan terhadap pengujian dan tidak mengalami retakan. Pada metode uji ASTM D 2794, ketahanan bentur/ impact resistance pada 24 inchi pound menunjukkan hasil tahan dan tidak mengalami keretakan. Pada metode ASTM D 3359, adhesion test by

Jurnal Mekanikal Teknik Mesin S-1 FTUP Vol 10 No.1 Januari 2014

7

cross cut tape test mendapatkan hasil bahwa coating tersebut tahan dan tidak terkelupas (no peel off).pada metode ASTM B 117,

ketahanan terhadap semprot kabut garam /

salt spray test selama 500 jam ketika area di

gores karat terbetuk lebih kecil dari 1 mm sedangkan ketika area tidak digores maka tidak terbetuk karat atau tidak terjadi karat pada seluruh permukaan spesimen. Pada pengujian ASTM G 53, ketahanan terhadap cuaca di percepat (accelerated weatering

test) dengan alat Q-UV selama 168 jam,

perubahan warna dengan alat grey scale BS. 1006 A02.1978 pada skala No.4 (sedikit berubah) sedangkan kerusakan dan perubahan lainnya relatif tahan dan tidak ada perubahan pada spesimen uji.

V. KESIMPULAN

Dari hasil penelitian yang dilakukan dapat diambil beberapa kesimpulan yaitu:

1. Coating xxx merupakan produk tunggal, sehingga tidak diperlukan tambahan

thinner maupun hardener dalam penggunaanya.

2. Karakteristik dari coating xxx setelah di lakukan uji atau pemeriksaan dengan menggunakan alat XRF didapatkan hasil bahwa unsur yang terkandung dari

coating xxx adalah 41,7366% Al, 1,7358% Si, 1,7654% S, 0,1077% Ca, 0,0462% Cr, 54,5246% Fe, 0,0837 Cu. 3. Pada pengujian berdasarkan standar

ASTM D 522, ASTM D 2794, ASTM D 3359, ASTM B 117, ASTM G 53 dapat dinyatakan bahwa produk coating xxx dapat melalui semua uji tersebut dengan baik. Sehingga dapat diketahui kinerja daripada coating xxx baik, dengan maengacu kepada hasil pengujian satandar-satandar ASTM tersebut.

VI. DAFTAR PUSTAKA

1. Ashadi , Henki W., W, Sulistyoweni, Gusniani, Irma (2002). “Pengaruh Unsur Unsur Kimia Korosif Terhadap Laju Korosi Tulangan Beton II. Di Dalam Lumpur Rawa”.

2. Djatmiko, Riswan Dwi, “Pengecatan”, Universitas Negeri Yogyakarta

3. Fontana, M.G. (1986) “Corrosion Engineering”, McGraw Hill, New York. 4. Irman Nurdin, (1996). “Teknologi

Penanggulangan Korosi Tiang Pancang”. 5. Jenkins, James F., Drisko, Richard W.

(2005)” Bridge Construction Manual” 6. W., Sulistyoweni, Ashadi, Henki

W.,Wicaksono, Andri Krisnadi (2002). “Pengaruh Unsur Unsur Kimia Korosif

Terhadap Laju Korosi Tulangan Beton I. Di Dalam Air Rawa”.