PENERAPAN METODE BOOTHROYD – DEWHURST DALAM

PERANCANGAN ULANG PRODUK “RICHTPRESSE”

( Studi Kasus di PT. Budi Agung Periangan )

Renila Yovita dan Thedy Yogasara

Jurusan Teknik Industri, Fakultas Teknologi Industri

Universitas Katolik Parahyangan

E-mail: thedy@home.unpar.ac.id

Abstrak

Dalam era teknologi sekarang ini, proses perakitan dalam suatu perusahaan memegang peranan yang cukup penting. Efisiensi proses perakitan dalam suatu perusahaan akan mempengaruhi efisiensi dari proses produksi produk tersebut secara keseluruhan. Oleh karena itu diperlukan adanya perbaikan-perbaikan dalam proses perakitan agar efisiensi proses perakitan dapat meningkat. Selain itu, agar dapat bersaing dalam pasar industri saat ini, perancangan produk yang dilakukan harus dapat memenuhi keinginan dari konsumen. Perancangan sistem perakitan suatu produk tidak dapat terlepas dari sistem perancangan produk itu sendiri. Berbagai dasar pemikiran dalam upaya melakukan perbaikan dalam beberapa waktu ini telah muncul. Namun hingga saat ini, dasar pemikiran oleh Boothroyd – Dewhurst mengenai cara meminimasi jumlah komponen yang digunakan, adalah konsep terbaik untuk digunakan dalam perancangan produk yang akan berlanjut pada rancangan sistem perakitan ( Design for Assembly ) dan manufaktur ( Design for Manufacture ). Hasil evaluasi terhadap sistem rancangan produk yang didasarkan atas metode Boothroyd – Dewhurst ini adalah peningkatan efisiensi perakitan yang terjadi setelah perbaikan atau modifikasi produk. Modifikasi ini dilakukan melalui pengurangan jumlah komponen semaksimal mungkin, sehingga didapatkan jumlah komponen yang minimum. Dalam penelitian ini, produk yang diamati adalah produk RICHTPRESSE yang diproduksi oleh PT. Budi Agung Periangan. Perancangan desain usulan untuk produk ini dilakukan dengan tujuan untuk meningkatkan performansi proses perakitan. Setelah dilakukan perhitungan estimasi performansi ( berdasarkan metode Boothroyd – Dewhurst ) ternyata didapatkan bahwa performansi proses perakitan dari produk RICHTPRESSE desain usulan lebih besar jika dibandingkan dengan desain produk awal.

Keyword : proses perakitan, Design for Assembly, minimasi jumlah komponen, performansi, design efficiency.

1. Pendahuluan

Menurut Kristyanto dan Dewa SP ( 1999 ), efisiensi proses perakitan sebuah produk dalam sebuah perusahaan tergantung pada dua hal yang saling berinteraksi, yaitu antara manusia ( operator perakitan ) ataupun robot ( jika sistem telah terotomasi ) dengan produk yang akan dirakit itu sendiri. Evaluasi terhadap kerja manusia memang tidak dapat diabaikan agar manusia tersebut dapat melakukan pekerjaannya secepat dan seteliti mungkin. Namun, efisiensi tidak dapat diperoleh secara maksimal apabila proses kerja manusia tidak disertakan dengan rancangan produk yang baik. Dengan kata lain, perancangan sistem perakitan untuk suatu produk tidak dapat terlepas dari rancangan produk itu sendiri, dimana fungsi atau bagian – bagian produk tersebut mempunyai konsep yang jelas keberadaannya.

Perancangan produk adalah langkah pertama dalam kegiatan manufaktur dan merupakan suatu aktivitas yang secara tradisional dimulai dengan pembuatan sketsa part produk dan assembly, yang selanjutnya akan dibuat pada papan gambar atau program CAD yang merupakan tempat di mana assembly dan gambar secara mendetail dibuat ( Kocabicak 2000 ). Gambar – gambar ini kemudian dikirim ke bagian manufaktur dan assembly engineers, yang tugasnya adalah melakukan proses produksi yang optimal dalam menghasilkan produk akhir. Pada tahap ini seringkali ditemukan masalah manufaktur dan perakitan yang akan menyebabkan adanya permintaan perubahan dari rancangan produk saat itu.

Kadang kala, perubahan rancangan ini menyebabkan waktu delay yang cukup besar sehingga produksi dari produk terhambat. Dapat dijelaskan bahwa semakin terlambat ditemukannya masalah ( perancangan ulang ) maka akan semakin mahal pula biaya yang diperlukan untuk melakukan perubahan. Oleh karena itu, proses manufaktur dan perakitan perlu diperhitungkan pada tahap product design. Hal ini dilakukan atas dasar bahwa perubahan rancangan harus dilakukan sedini mungkin. Seperti terlihat pada gambar 1, penggunaan waktu yang lebih banyak pada tahap design akan menghemat waktu dan juga mengurangi biaya produksi. Penerapan Design for Assembly juga akan mempercepat terkirimnya produk ke pasar.

Dalam lima belas tahun terakhir ini Design for Assembly telah menjadi konsep yang semakin penting dalam melakukan perancangan produk – produk pasar saat ini.

Gambar 1. Perbandingan antara Teknik Tradisional dengan Teknik Design for Assembly Sumber : Kocabicak 2000, h.1

Produk yang diteliti dalam penelitian ini adalah alat penekuk atau pembengkok, yang biasa disebut Richtpresse. Alat ini berfungsi untuk menekuk atau membengkokkan benda kerja yang berupa batangan silinder kecil. Dilihat dari desain awalnya, produk Richtpresse ini diperkirakan masih dapat didesain ulang sehingga jumlah part yang ada dapat direduksi tanpa mengorbankan aspek fungsinya. Selain itu, berdasarkan data – data yang ada pada perusahaan, dapat diketahui bahwa cacat fungsional yang terjadi pada proses pembentukan benda kerja dengan produk Richtpresse ini cukup banyak. Proses redesign produk Richtpresse diharapkan akan mampu meningkatkan performansi proses assembly produk tersebut dan juga diusahakan agar dapat meningkatkan kualitas ( meminimasi cacat fungsional yang terjadi ).

2. Design for Assembly ( DFA )

Ulrich dan Eppinger ( 1995 ) menjelaskan bahwa DFA adalah suatu proses perancangan produk yang bertujuan untuk memudahkan proses perakitan. Inti dari DFA adalah mengurangi jumlah bagian-bagian produk yang terpisah ( minimasi komponen ). To assembly menunjuk pada penambahan atau penggabungan bagian-bagian atau komponen – komponen individu untuk membentuk produk yang lengkap. Penerapan DFA lebih mengarah pada analisis kemudahan perakitan secara spesifik.

DFA merupakan bagian dari Design for Manufacture ( DFM ).Berdasarkan penjelasan dari Ulrich dan Eppinger (1995), metodologi DFM dapat digambarkan seperti pada gambar 2. Metodologi DFM dapat dilakukan beberapa kali ( iteratif ) sampai tim perancang menganggap bahwa rancangan yang didapatkan sudah cukup baik.

2.1 Prinsip-prinsip DFM

Beberapa prinsip DFM yang dikemukakan Stoll maupun Syan & Swift ( Stoll dalam Corbett et al. (eds) 1986, h.113; Syan & Swift dalam Syan & Menon (eds) 1994, h.106 ) adalah sebagai berikut : 1. Minimasi jumlah part keseluruhan

2. Mengembangkan perancangan modular.

TRADITIONAL DESIGN FOR ASSEMBLY

5 % 5 % 25 % 45 % 15 % 15 % 20 % 50 % 20 % Preliminary Design Pre.Design Design & Detail Design & Detail Build Test Reengineer Build Test Reengineer Admin Admin SAVING

3. Menggunakan komponen standar atau menimimasi variasi part. 4. Merancang part-part multi-fungsi/multi-guna.

5. Merancang part-part yang mudah dibuat.

6. Menghindari komponen pengunci/fastener secara terpisah. 7. Meminimasi arah perakitan ( merancang perakitan satu arah ). 8. Merancang perakitan yang mudah untuk dilakukan.

9. Meminimasi penanganan. 10. Mengevaluasi metode perakitan.

11. Menghilangkan atau menyederhanakan proses penyesuaian/adjustment.

12. Menghindari komponen yang fleksibel ( komponen yang boleh ada atau boleh tidak ada dalam pembuatan produk ).

Estimate the Manufacturing Cost

Reduce the Costs of Assembly

Consider the Impact of DFM Decisions on

Other Factors

Recompute the Manufacturing Costs Reduce the Costs of

Components

Reduce the Costs of Supporting Production Proposed Design Acceptable Design Y N Good Enough ? Gambar 2. Metodologi DFM

Sumber : Ulrich & Eppinger 1995, Product Design and Development, h.1

2.2 Tujuan DFA

Syan dan Swift menuliskan bahwa tujuan DFA adalah ( Syan & Swift dalam Syan & Menon (eds) 1994, h.118 ) :

1. Mendapatkan jumlah part seminimal mungkin.

2. Mengoptimalkan kemampuan perakitan atau assemblability dari setiap part.

3. Mengoptimalkan kemampuan penanganan atau handlability dari part dan perakitan.

4.

Meningkatkan kualitas, meningkatkan efisiensi, dan mengurangi biaya perakita3. Metode Boothroyd – Dewhurst

Metode Boothroyd – Dewhurst adalah salah satu metode yang dapat digunakan dalam menerapkan DFA. Pada saat dilakukan proses perakitan, penanganan dan penggabungan setiap part dipertimbangkan secara terpisah. Metode ini menghitung nilai efisiensi perancangan berdasarkan taraf kesulitan dan nilai guna dari setiap gerakan perakitan.

Perancangan Perakitan berdasarkan Metodologi Boothroyd – Dewhurst dibagi menjadi tiga jenis perakitan yaitu ( Boothroyd & Dewhurst 1991 ) :

Pada perakitan manual, peralatan yang digunakan biasanya lebih sederhana dan relatif murah dibandingkan dengan metode perakitan high-speed automatic dan perakitan robotic. Selain itu, perakitan manual biasanya lebih fleksibel dan lebih adaptif dibandingkan dengan metode perakitan high-speed automatic dan perakitan robotic sehingga memungkinkan jika akan dilakukan perancangan dengan variasi yang tinggi, walaupun jumlah volume produksi pada perakitan manual biasanya relatif rendah atau lebih rendah daripada perakitan high-speed automatic dan perakitan robotic.

2. Perancangan perakitan high-speed automatic

Perakitan ini digunakan untuk merancang desain produk yang dirakit dengan menggunakan mesin dengan berbagai fungsi perakitan secara sekaligus dengan kecepatan tinggi. Perakitan ini biasanya digunakan untuk merakit produk dengan volume produksi yang sangat tinggi dan variasi yang rendah.

3. Perancangan perakitan robotic

Perakitan ini biasanya digunakan untuk merakit produk-produk yang memerlukan ketepatan atau akurasi yang tinggi dan sulit jika dilakukan oleh manusia. Pada perakitan robotic, variasi dapat dibuat setinggi mungkin, disesuaikan dengan kemampuan robot. Perakitan robotic membutuhkan biaya yang tinggi. Oleh sebab itu, perakitan robotic biasanya digunakan untuk merakit produk dengan volume produksi yang tinggi.

3.1 Prosedur untuk Analisis Produk yang Dirakit Secara Manual

Menurut Boothroyd dan Dewhurst ( 1991 ), langkah-langkah analisis desain secara manual dapat dijelaskan sebagai berikut :

1. Mendapatkan informasi terbaik tentang produk atau perakitan.

2. Menentukan bagian-bagian perakitan ( membayangkan bagaimana perakitan tersebut dilakukan ) dan mengidentifikasi setiap item dari produk menurut urutan perakitan.

3. Membuat dan mengisi lembar kerja yang merumuskan proses perakitan secara detail dari produk yang dirancang. Tabel lembar kerja perakitan untuk desain awal ini dapat dilihat pada tabel 1. 4. Merancang ulang produk tersebut.

Pertama-tama, part yang memiliki jumlah identifikasi tertinggi dirakit pada fixture kerja kemudian dilanjutkan dengan part-part yang tersisa satu per satu. Perancangan ulang dilakukan sambil mengisi lembar kerja untuk produk redesign. Perlu diperhatikan bahwa pengisian lembar kerja dilakukan per baris untuk setiap part yang terlibat dalam perancangan perakitan ulang produk. Tabel lembar kerja perakitan untuk desain usulan ini dapat dilihat pada tabel 2. Petunjuk pengisian lembar kerja dapat dijelaskan sebagai berikut :

Kolom 1 : Identifikasi nomor part.

Kolom 2 : Jumlah operasi yang dilakukan secara berurutan/berulang.

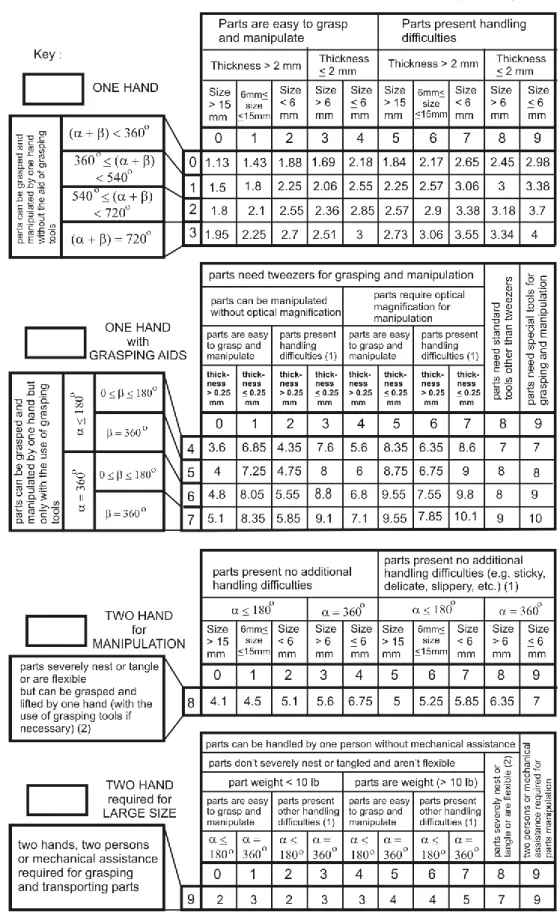

Kolom 3 : Kode proses penanganan dua digit, didapatkan dari tabel “Estimasi Waktu Penanganan secara Manual”, yang dapat dilihat pada tabel 5 di akhir makalah ini ( Lampiran ).

Kolom 4 : Waktu penanganan ( satuan detik ), didapatkan dari tabel “Estimasi Waktu Penanganan secara Manual” yang terdapat pada tabel 5 dan dihubungkan dengan kode penanganan dua digit pada kolom 3.

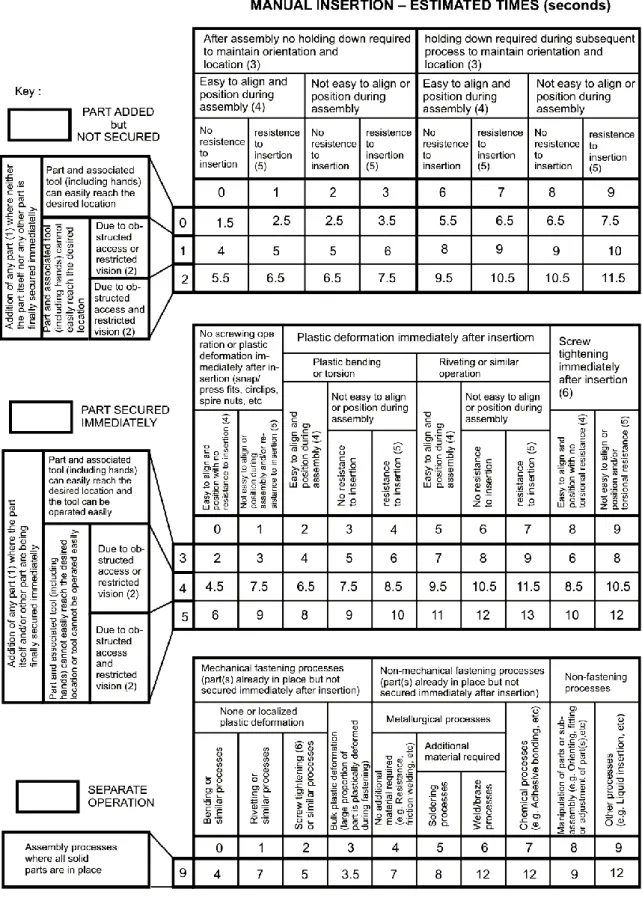

Kolom 5 : Kode proses penggabungan dua digit, yang didapatkan dari tabel “Estimasi Waktu Penggabungan secara Manual”, yang dapat dilihat pada tabel 6 di akhir makalah ini ( Lampiran ).

Kolom 6 : Waktu penggabungan ( satuan detik ), didapatkan dari tabel “Estimasi Waktu Penggabungan secara Manual“ yang terdapat pada tabel 6 dan dihubungkan dengan kode penggabungan dua digit pada kolom 5.

Kolom 7 : Waktu operasi total ( satuan detik ), dihitung dengan menjumlahkan waktu penanganan ( kolom 4 ) dan waktu penggabungan ( kolom 6 ) dan mengalikan nilai tersebut dengan jumlah operasi pengulangan pada kolom 2.

Kolom 8 : Biaya operasi total ( satuan rupiah ), didapatkan dengan mengalikan waktu operasi total ( kolom 7 ) dengan 1.04 dimana nilai 1.04 adalah rata-rata biaya perakitan manual per detik.

Kolom 9 : Penentuan gambaran produk yang memperbolehkan jumlah part minimum secara teoritis dalam perakitan. Aturan yang memperbolehkan penambahan part dalam assembly adalah :

a. Apakah selama operasi dilakukan, part tersebut bergerak relatif terhadap part-part lain yang telah dirakit? Hanya gerakan mayor yang dipertimbangkan. Gerakan minor, misalnya gerakan yang disebabkan oleh engsel, tidak perlu dipertimbangkan.

b. Haruskah part tersebut terbuat dari material yang berbeda atau harus-kah part tersebut dipisahkan dari part-part lain yang telah dirakit ? Hanya alasan yang sangat mendasar yang dapat diterima untuk peng-gunaan jenis material yang berbeda.

c. Apakah part tersebut memang harus dipisahkan dari part-part lain yang telah dirakit agar tidak menye-babkan perakitan atau pergerakan part lain menjadi tidak mungkin? Hanya alasan yang sangat mendasar yang dapat dipertimbangkan untuk pemisahan part.

Jika paling sedikit satu dari ketiga jawaban di atas adalah ya, maka angka “1” ditempatkan pada kolom 9, tetapi jika ketiga jawaban dari pertanyaan di atas adalah tidak, maka angka “0” ditempatkan pada kolom 9.

5. Jika semua baris telah dilengkapi ( re-assembly sudah lengkap ), nilai dalam kolom 7 dijumlahkan untuk mendapatkan estimasi total waktu perakitan manual. Nilai dalam kolom 8 dijumlahkan untuk mendapatkan estimasi total biaya perakitan manual. Nilai dalam kolom 9 dijumlahkan untuk mendapatkan jumlah part minimum teoritis untuk perakitan secara lengkap.

6. Menghitung efisiensi desain perakitan manual dengan cara ( Boothroyd & Dewhurst 1991, h.II-5 ) :

EM = (3 x NM) / TM,

dimana : EM = efisiensi desain manual, NM = jumlah part minimum teoritis, TM = total waktu perakitan manual.

Efisiensi desain perakitan tersebut menunjukkan perbandingan antara estimasi waktu perakitan produk redesign dengan waktu ideal perakitan produk sebelumnya. Waktu ideal didapatkan dengan mengasumsikan bahwa setiap part mudah untuk ditangani dan digabungkan.

Prosedur untuk perancangan ulang (redesign) :

1. Perbaiki kolom 9 pada lembar kerja untuk melihat kemungkinan pengurangan jumlah part.

2. Perbaiki kolom 4 dan kolom 6 pada lembar kerja untuk pengurangan waktu perakitan. Periksa kembali kemungkinan perubahan desain untuk mengurangi waktu operasi.

3.2 Klasifikasi Sistem Perakitan

Klasifikasi sistem perakitan ( Boothroyd & Dewhurst 1991, 1996 ) dibagi menjadi dua kategori menurut jenis operasinya yaitu :

A. Klasifikasi Sistem untuk Penanganan / Handling Secara Manual

Penanganan part secara manual mencakup penggenggaman, pemindahan, dan penempatan part atau sub-assembly sebelum part atau sub-assembly tersebut dirakit atau dipindahkan pada peralatan kerja. Kriteria penanganan part secara manual dipengaruhi oleh faktor-faktor kesimetrian part, ketebalan, ukuran, berat, ketersarangan, kekusutan, kerapuhan, fleksibilitas, kelicinan, kelengketan, perlu tidaknya penggunaan kedua tangan, perlu tidaknya penggunaan alat pemegang, perlu tidaknya penggunaan alat pembesar (untuk penglihatan), perlu tidaknya penggunaan peralatan atau tenaga mekanik.

Berbagai faktor yang mempengaruhi kriteria waktu penanganan part secara manualdapat dijelaskan sebagai berikut :

a. Pengaruh kesimetrian part pada waktu penanganan.

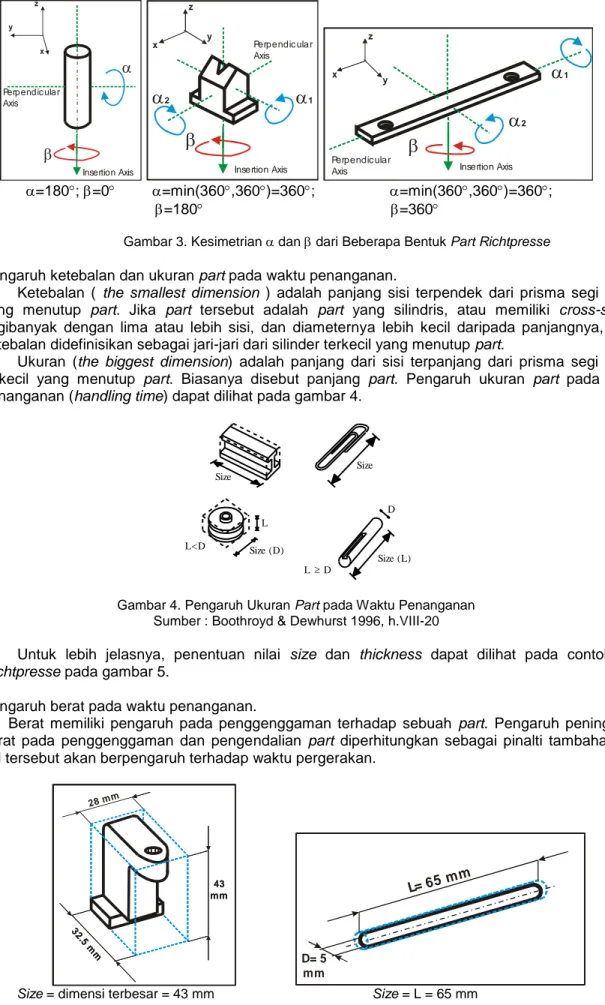

Kesimetrian part memiliki pengaruh yang signifikan pada hampir semua operasi perakitan. Terdapat dua tipe kesimetrian dari suatu part :

1. - Symmetry, yaitu perputaran simetri part menurut poros garis tegak lurus terhadap poros penggabungan.

2. - Symmetry, yaitu perputaran simetri part menurut poros penggabungan.

Contoh-contoh - Symmetry dan - Symmetry untuk berbagai bentuk part lainnya dapat dilihat pada gambar 3. Hubungan antara kesimetrian part dengan waktu yang dibutuhkan untuk orientasi ditunjukkan dengan parameter total sudut simetri, dimana parameter tersebut didapatkan dengan menjumlahkan - Symmetry dan - Symmetry (Total sudut simetri = + ).

Untuk lebih jelasnya, penentuan nilai dan dapat dilihat pada contoh part Richtpresse di bawah ini:

Insertion Axis Perpendic ular Axis z x y Insertion Axis

Perpendic ular Axis

1

2 x y z Insertion Axis

2

1 Perpendic ular Axis x y z =180; =0 =min(360,360)=360; =min(360,360)=360; =180 =360Gambar 3. Kesimetrian dan dari Beberapa Bentuk Part Richtpresse b. Pengaruh ketebalan dan ukuran part pada waktu penanganan.

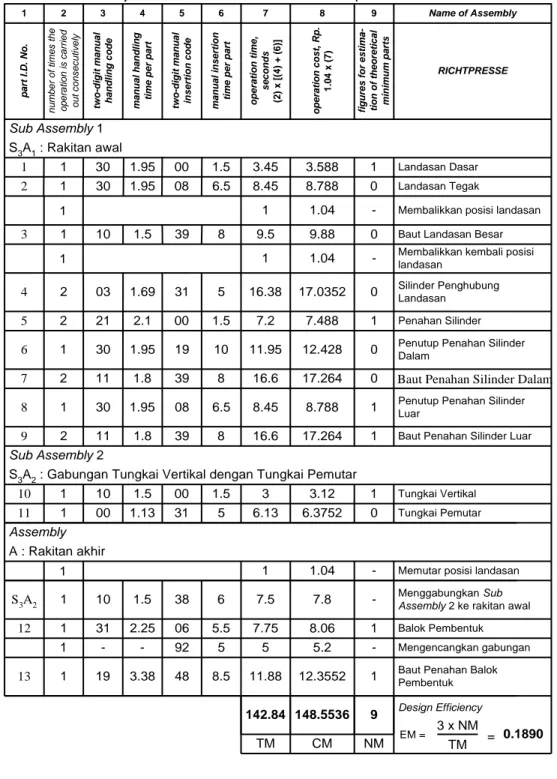

Ketebalan ( the smallest dimension ) adalah panjang sisi terpendek dari prisma segi empat yang menutup part. Jika part tersebut adalah part yang silindris, atau memiliki cross-section segibanyak dengan lima atau lebih sisi, dan diameternya lebih kecil daripada panjangnya, maka ketebalan didefinisikan sebagai jari-jari dari silinder terkecil yang menutup part.

Ukuran (the biggest dimension) adalah panjang dari sisi terpanjang dari prisma segi empat terkecil yang menutup part. Biasanya disebut panjang part. Pengaruh ukuran part pada waktu penanganan (handling time) dapat dilihat pada gambar 4.

Size Size (D) L L<D Size (L) D D L Size

Gambar 4. Pengaruh Ukuran Part pada Waktu Penanganan Sumber : Boothroyd & Dewhurst 1996, h.VIII-20

Untuk lebih jelasnya, penentuan nilai size dan thickness dapat dilihat pada contoh part Richtpresse pada gambar 5.

c. Pengaruh berat pada waktu penanganan.

Berat memiliki pengaruh pada penggenggaman terhadap sebuah part. Pengaruh peningkatan berat pada penggenggaman dan pengendalian part diperhitungkan sebagai pinalti tambahan dan hal tersebut akan berpengaruh terhadap waktu pergerakan.

43 mm 28 mm 32.5 m m 43 mm 32.5 m m

D= 5 mm L= 65 mm

Thickness = dimensi terkecil = 28 mm Thickness = 0.5 x D = 2.5 mm

Gambar 5. Penentuan Nilai Size dan Thickness dari Part Richtpresse d. Pengaruh kriteria lain pada waktu penanganan.

Part yang dapat memberikan kesulitan penanganan adalah part yang tersarang, kusut, atau menempel secara bersamaan ( misalnya karena tenaga magnet atau lapisan minyak ), part yang licin, atau part yang membutuhkan pemegangan yang hati-hati. Part yang dapat memperlama waktu penanganan adalah part yang memerlukan kedua tangan atau peralatan untuk membantu proses penanganan. Part tersebut biasanya merupakan part yang berat, sulit dipegang, atau part yang sangat kecil.

B. Klasifikasi Sistem untuk Penggabungan / Insertion dan Penguncian / Fastening Secara Manual Boothroyd dan Dewhurst ( 1996 ) menyebutkan bahwa langkah kedua dari operasi perakitan setelah pemegangan part adalah proses penggabungan dan penguncian. Proses penggabungan dan penguncian lebih menekankan pada interaksi untuk menyatukan part pada titik temu mereka. Faktor-faktor dalam desain yang berpengaruh secara signifikan pada waktu penggabungan dan penguncian manual adalah : akses dari lokasi perakitan, kemudahan operasi dari peralatan perakitan, kelayakan lokasi perakitan, kemudahan alignment dan positioning selama perakitan, dan kedalaman penggabungan.

4. Redesign Produk Richtpresse

4.1 Produk Richtpresse Desain Awal

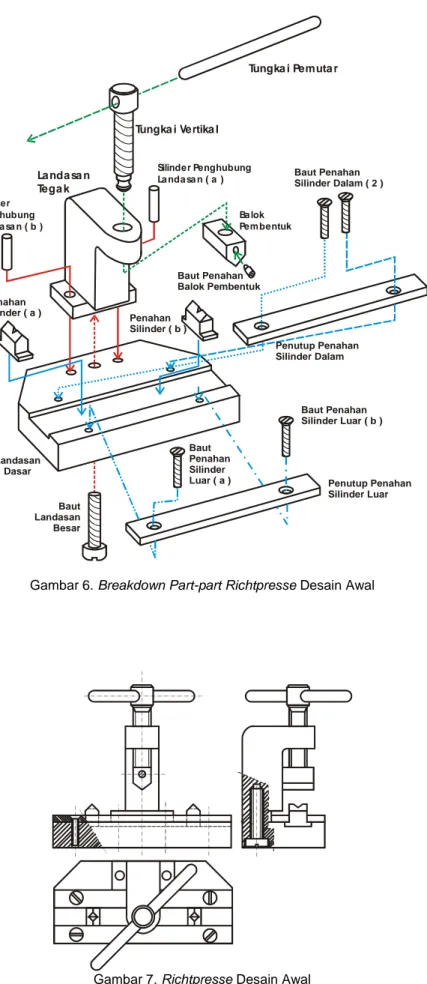

Part-part produk Richtpresse desain awal dapat dilihat pada gambar 6, sedangkan produk Richtpresse yang diteliti dapat dilihat pada gambar 7. Perhitungan design efficiency untuk desain awal dapat dilihat melalui lembar kerja perakitan desain awal pada tabel 1.

4.2 Analisis Desain Awal Produk Richtpresse

Analisis desain awal diperlukan untuk mengetahui kekurangan-kekurangan yang ada pada desain awal. Berdasarkan analisis yang dilakukan, dapat diidentifikasi kekurangan-kekurangan yang ada pada desain awal adalah :

Penggunaan dua buah Pin Silinder Penghubung Landasan dengan suaian paksa mempersulit proses assembly yang dilakukan ( waktu assembly semakin lama ).

Bentuk awal Landasan Dasar dan Landasan Tegak memperbesar kemungkinan terjadinya kerusakan komponen yang pada akhirnya menyebabkan timbulnya cacat fungsional.

Tak ada acuan yang dapat digunakan pada proses positioning Landasan Tegak terhadap Landasan Dasar.

Proses positioning 2 buah Pelat Penutup Penahan Silinder mengakibatkan proses assembly yang dilakukan menjadi semakin lama.

Penggunaan 4 buah baut untuk mengikat 2 Pelat Penutup Penahan Silinder menyulitkan dan memperlama proses assembly.

Kerusakan kecil pada Pelat Penutup Penahan Silinder menyebabkan daya cekam menjadi jauh berkurang.

Tungka i Vertika l Tungka i Pemuta r La nda sa n Tega k Silinder Penghubung La nda sa n ( a ) Silinder Penghubung La nda sa n ( b ) Ba lok Pembentuk Penutup Penahan Silinder Dalam Penahan Silinder ( a ) Penahan Silinder ( b ) Baut Penahan Silinder Dalam ( 2 ) Landasan Dasar Penutup Penahan Silinder Luar Baut Penahan Silinder Luar ( b ) Baut Penahan Silinder Luar ( a ) Baut Landasan Besar Baut Penahan Balok Pembentuk

Gambar 6. Breakdown Part-part Richtpresse Desain Awal

Tabel 1. Lembar Kerja Perakitan Desain Awal Produk Richtpresse p a rt I .D . N o . 1 2 3 4 5 6 7 8 n u m b e r o f ti m e s t h e o p e ra ti o n i s c a rr ie d o u t c o n s e c u ti v e ly tw o -d ig it m a n u a l h a n d li n g c o d e m a n u a l h a n d li n g ti m e p e r p a rt tw o -d ig it m a n u a l in s e rt io n c o d e m a n u a l in s e rt io n ti m e p e r p a rt o p e ra ti o n t im e , s e c o n d s (2 ) x [ (4 ) + ( 6 )] o p e ra ti o n c o s t, R p . 1 .0 4 x ( 7 ) Name of Assembly 9 fi g u re s f o r e s ti m a -ti o n o f th e o re ti c a l m in im u m p a rt s RICHTPRESSE 1 Landasan Dasar 2 Landasan Tegak Sub Assembly 1 S3A1 : Rakitan awal

Membalikkan posisi landasan

3 Baut Landasan Besar

Silinder Penghubung Landasan

4

Sub Assembly 2

S3A2 : Gabungan Tungkai Vertikal dengan Tungkai Pemutar

5 Penahan Silinder

6 Penutup Penahan SilinderDalam

7 Baut Penahan Silinder Dalam

8 Penutup Penahan Silinder

Luar

9 Baut Penahan Silinder Luar

10 Tungkai Vertikal

11 Tungkai Pemutar

Assembly A : Rakitan akhir

Membalikkan kembali posisi landasan 1 1 1 2 2 1 2 1 2 1 1 30 30 10 03 21 30 11 30 11 10 00 1.95 1.95 1.5 1.69 2.1 1.95 1.95 1.8 1.8 1.5 1.13 00 08 39 31 00 19 08 39 39 00 31 1.5 6.5 8 5 1.5 10 8 6.5 8 1.5 5 1 0 0 -0 1 0 1 0 1 1 0 3.45 8.45 1 9.5 1 16.38 7.2 11.95 16.6 8.45 16.6 3 6.13 3.588 8.788 1.04 9.88 1.04 17.0352 7.488 12.428 17.264 8.788 17.264 3.12 6.3752

S3A2 Menggabungkan SubAssembly 2 ke rakitan awal

12 Balok Pembentuk

13 Baut Penahan Balok

Pembentuk Mengencangkan gabungan TM CM NM Design Efficiency 1 1 1 1 10 31 -19 1.5 2.25 -3.38 06 38 92 48 6 5.5 5 8.5 -1 -1 7.5 7.75 5 11.88 7.8 8.06 5.2 12.3552 142.84 148.5536 9

Memutar posisi landasan

1 1.04 -1 1 1 TM 3 x NM = 0.1890 EM =

Berdasarkan penjelasan sebelumnya dan juga analisis desain awal di atas, dapat ditentukan fokus dari modifikasi part yang dilakukan adalah :

Part yang pada kolom 9 tabel lembar kerja perakitan desain awal ( tabel 1 ) memiliki angka 0. Angka 0 pada kolom ini memiliki arti bahwa sebenarnya part tersebut tidak diperlukan ( atau dapat digabungkan dengan part lain ). Dengan menghilangkan atau menggabungkan part tersebut, maka minimasi jumlah part dapat dilakukan.

Part fastener ( pengikat ) terpisah seperti baut dan pin. Penggunaan part fastener ini akan mempersulit dan tentunya akan memperlama proses assembly yang dilakukan.

Mengurangi kekurangan yang ada pada desain awal.

Peningkatan kualitas dari produk Richtpresse untuk memenuhi keinginan konsumen pada umumnya.

Setelah dilakukan analisis dan perhitungan untuk mengukur estimasi performansi mengenai desain awal produk Richtpresse, selanjutnya diusulkan perubahan rancangan untuk produk Richtpresse tersebut. Usulan redesign part-part produk Richtpresse yang dapat dilakukan untuk membuat sebuah sistem usulan adalah sebagai berikut :

1. Fungsi dua buah Pin Silinder Penghubung Landasan sebagai part yang akan mencegah berputar relatifnya Landasan Tegak terhadap Landasan Dasar, diganti dengan menggunakan sistem Side Socketing.

2.

Fungsi 2 buah Pelat Penutup Penahan Silinder ( Dalam dan Luar ) dan 4 buah Baut Penahan Silinder ( Dalam dan Luar ) diganti dengan menggunakan sistem pencekam samping dengan 1 buah Pelat Penutup dan 2 buah Baut Pencekam Samping. Perubahan bentuk pada bagian tersebut menyebabkan berubahnya juga bentuk dari part Penahan Silinder.Desain usulan produk Richtpresse dapat dilihat pada gambar 8 dan gambar 9, sedangkan tabel lembar kerja perakitan untuk desain usulan dapat diihat pada tabel 2.

Tabel 2. Lembar Kerja Perakitan Desain Usulan Produk Richtpresse

pa rt I. D .N o. 1 2 3 4 5 6 7 8 nu m be r of ti m es th e op er at io n is ca rr ie d ou tc on se cu ti ve ly tw o-di gi tm an ua l ha nd lin g co de m an ua lh an dl in g ti m e pe r pa rt tw o-di gi tm an ua l in se rt io n co de m an ua li ns er ti on ti m e pe r pa rt op er at io n ti m e, se co nd s (2 ) x [( 4) + (6 )] op er at io n co st ,R p. 1. 04 x (7 ) Name of Assembly 9 fig ur es fo r es tim at io n of th eo re tic al m in im um pa rt s RICHTPRESSE 1 Landasan Dasar 2 Landasan Tegak Sub Assembly

S 3A1 : Rakitan awal

Membalikkan posisi landasan

3 Baut Landasan Besar

Sub Assembly 2

S3 A 2 : Gabungan Tungkai Vertikal dengan Tungkai Pemutar

4 Penahan Silinder

5 Pencekam Samping

6 Baut Pencekam Samping

7 Tungkai Vertikal 8 Tungkai Pemutar Assembly A : Rakitan akhir Membalikkan kembali posisi landasan 1 1 1 2 1 2 1 1 30 30 10 31 30 11 10 00 1.95 1.95 1.5 2.25 1.95 1.8 1.5 1.13 00 06 38 00 06 38 00 31 1.5 5.5 6 1.5 5.5 6 1.5 5 1 0 0 -1 1 1 1 0 3.45 7.45 1 7.5 1 7.5 7.45 12.6 3 6.13 3.588 7.748 1.04 7.8 1.04 7.8 7.748 13.104 3.12 6.3752 S3A2 Menggabungkan Sub

Assembly 2 ke rakitan awal

9 Balok Pembentuk

10 Baut Penahan Balok

Pembentuk Mengencangkan gabungan TM CM NM Design Efficiency = TM 3 x NM = 1 1 1 1 10 31 -19 1.5 2.25 -3.38 06 38 92 48 6 5.5 5 8.5 -1 -1 7.5 7.75 5 11.88 7.8 8.06 5.2 12.3552 90.21 93.8184 9 0.2993

Memutar posisi landasan

1 1.04

-1

1 1

Tungka i Vertika l Tungka i Pemuta r La nda sa n Tega k Penahan Silinder ( a ) Penahan Silinder ( b ) Ba lok Pembentuk Baut Penahan Balok Pembentuk Landasan Dasar Baut Landasan

Besar Baut Pencekam

Samping ( a )

Baut Pencekam Samping ( b ) Pencekam

Samping

Gambar 8. Breakdown Part-part Richtpresse Desain Usulan

4.4 Perbandingan Desain Awal dengan Desain Usulan

Setelah dilakukan perancangan ulang untuk produk Richtpresse, dapat dihitung nilai estimasi performansi untuk desain usulan ini. Perbandingan performansi dari desain awal dengan desain usulan dapat dilihat pada tabel 3 dan tabel 4.

Tabel 3. Perubahan Performansi dari Adanya Redesign Richtpresse

Kriteria Perubahan Performansi %

Total Waktu Perakitan ( TM )

per Produk Richtpresse Pengurangan Waktu Perakitan 36.9 Jumlah Produk yang Dapat

Dirakit per Hari Peningkatan Jumlah Produk 58.7 Total Biaya Perakitan ( CM )

per Produk Richtpresse Pengurangan Biaya Perakitan 36.8 Jumlah Part Pengurangan Jumlah Part 62.5

Design Efficiency ( E ) Selisih Design Efficiency

usulan dengan awal 11

Tabel 4. Perbandingan Desain Awal dan Desain Usulan Richtpresse

Kriteria Desain Awal Desain Usulan

Jumlah Part per Produk

Richtpresse 17 buah 12 buah

Selisih Jumlah Part Aktual dengan Jumlah Part Minimum Teoritis

( NM )

8 part 3 part

Total Waktu Perakitan ( TM ) per

Produk Richtpresse 142.84 detik 90.21 detik

Total Biaya Perakitan ( CM ) per

Produk Richtpresse Rp. 148.55 Rp. 93.82

Design Efficiency ( E ) 18.90% 29.93%

Banyaknya Produk Richtpresse

yang Dapat Dirakit per Hari 201 buah 319 buah

Banyaknya Proses Perakitan

Berdasarkan Breakdown Desain 8 proses 6 proses

Banyaknya Langkah Perakitan

Berdasarkan Assembly Chart 11 langkah 8 langkah

Jumlah Part Fastener Terpisah per Produk Richtpresse

7 buah ( 1 Baut Landasan Besar, 2 Pin Silinder Penghubung Landasan, 4 Baut

Penutup Penahan Silinder )

3 buah ( 1 Baut Landasan Besar, 2 Baut Pencekam

Samping )

5. Kesimpulan

Peningkatan kinerja suatu sistem kerja harus selalu dapat diukur baik secara kuantitatif maupun kualitatif. Dalam penerapan metode Boothroyd – Dewhurst ini kriteria kuantitatif yang dipergunakan adalah efisiensi perancangan. Peningkatan efisiensi perancangan dalam suatu sistem perakitan dapat dilakukan dengan mengurangi atau merancang ulang part-part yang akan dirakitkan. Tentu saja kriteria untuk mengurangi dan merancang ulang part-part yang ada harus memenuhi syarat-syarat tertentu yang

telah dijelaskan di atas. Pengurangan jumlah part yang akan dirakitkan cenderung akan mengarah pada jumlah operasi perakitan dan tentu saja akan mengurangi beban kerja dari operator perakitan.

Dari hasil perhitungan, dapat disimpulkan bahwa usulan perubahan rancangan produk Richtpresse dapat meningkatkan performansi proses perakitan, mengurangi waktu perakitan, mengurangi biaya perakitan, dan juga meningkatkan nilai efisiensi rancangan.

6. Daftar Referensi

[1] Boothroyd, G. and Dewhurst, P. 1991, Product Design for Assembly, Boothroyd Dewhurst Inc., Wakefield.

[2] Boothroyd, G. 1994, „Product design for manufacture and assembly‟, Journal of Computer Aided Design, vol. 26, no. 7, h. 505 – 519.

[3] Boothroyd, G. and Dewhurst, P. 1996, Design for Assembly, Boothroyd Dewhurst Inc., Wakefield. [4] Kaebernick, Hermut. 2000, Concurrent Product and Process Design, The University of New South

Wales.

[5] Kocabicak, Umit. 2000, „Introduction‟, Journal of Optimization of The Mechanical Component Design Using Design for Assembly Techniques, Turkey.

[6] Kristyanto, Bernadus dan Dewa, Kartika S. P. 1999, „Kontribusi ergonomi untuk rancangan perakitan‟, Jurnal Teknologi Industri, vol. III, no. 1, h. 47 – 62.

[7] Stoll, Henry W. 1986, „Design for manufacture : an overview‟ dalam Design for Manufacture : Strategies, Principles and Techniques, eds Corbett, Addison Wesley, New York.

[8] Syan, C. S. and Menon, U. (eds) 1994, Concurrent Engineering : Concept, Implementation, and Practice, Chapman and Hall, London.

[9] Ulrich, Karl T. and Eppinger, Steven D. 1995, Product Design and Development, McGraw-Hill International.

LAMPIRAN

Tabel 5. Estimasi Waktu Untuk Penanganan Manual

LAMPIRAN

Tabel 6. Estimasi Waktu Untuk Penggabungan Manual