27

IV. HASIL DAN PEMBAHASAN

A.

Optimasi Proses Dehidrasi Mi Jagung Instant

Mi jagung yang telah mengalami proses pengukusan kedua selanjutnya pengalami proses dehidrasi untuk mengurangi kadar air mi. Proses pengeringan mi bertujuan agar produk dapat disimpan lebih lama dengan menghilangkan sebagian besar air. Proses dehidrasi yang digunakan dalam penelitian ini adalah penggorengan menggunakan deep fat fryer dan pengeringan menggunakan

cabinet dryer.

Optimasi proses penggorengan perlu dilakukan untuk mengetahui suhu dan waktu yang tepat, sehingga didapat produk dengan kematangan dan karakteristik yang baik. Mi jagung instant yang diinginkan adalah mi dengan penampakan yang seragam baik dari warna maupun tekstur. Untaian mi yang telah digoreng memiliki penampakkan halus dan tidak terdapat penggembungan (puffing) yang biasa terdapat pada produk yang mengandung pati. Ilustrasi proses penggorengan mi jagung instant dalam deep fat fryer disajikan pada Gambar 12.

Gambar 12. Proses penggorengan mi jagung instant

1.

Penentuan Suhu Penggorengan Optimum

Penentuan suhu penggorengan optimum dilakukan pada kisaran suhu 1000C hingga 1500C pada deep fat fryer. Parameter yang digunakan untuk penentuan suhu optimum penggorengan adalah penampakan fisik mi. Hasil penggorengan mi selama 2 menit pada masing-masing suhu diamati secara visual pada munculnya penggembungan di permukaan untaian mi. Lama penggorengan selama 2 menit digunakan pada penentuan suhu karena umumnya mi instant di industri pangan digoreng selama 1-2 menit. Setelah dilakukan penggorengan pada suhu yang berbeda, didapat kisaran suhu penggorengan yang tidak menyebabkan penggembungan pada permukaan mi, yaitu suhu 1000C, 1100C, dan 1200C. Sementara pada suhu 1300C, terjadi penggembungan yang menyebabkan hasil rehidrasi mi menjadi patah-patah dan adanya ketidakseragaman warna mi instant yang dihasilkan.

Berdasarkan pengamatan secara visual, penggorengan pada suhu 1000C, 1100C, dan 1200C tidak cukup untuk menguapkan air dari untaian mi, hal ini disebabkan suhu minyak yang tidak cukup panas untuk menguapkan air selama waktu penggorengan 2 menit. Akibatnya mi yang dihasilkan terkesan masih mentah dan basah serta minyak yang terbawa sangat banyak. Penggunaan suhu penggorengan yang lebih rendah menyebabkan waktu penggorengan semakin lama, untuk itu waktu penggorengan mi harus ditingkatkan. Karakteristik mi jagung instant yang digoreng pada berbagai suhu selama 2 menit disajikan pada Tabel 12.

Menurut Astawan (2004) proses pengorengan mi instant dilakukan dengan menggunakan minyak goreng bersuhu 1500C selama 100 detik sehingga kadar air mi turun dan mi menjadi kering dan padat. Namun perlakuan suhu penggorengan tersebut berdampak pada banyaknya penggembungan di seluruh permukaan mi yang menyebabkan mi menjadi rapuh dan mudah putus saat

28

direhidrasi. Proses penggorengan tersebut akan menghasilkan tekstur mi yang krispi dan mudah patah serta warna mi yang tidak merata. Sehingga tidak dapat digunakan untuk membuat mi jagung instant.

Tabel 12. Hasil penggorengan mi jagung instant pada berbagai suhu. Waktu

(menit) Suhu

(0C) Karakteristik Mi yang Dihasilkan

2 100 Mi masih basah, tidak terjadi proses penguapan uap air pada mi, warna mi hampir sama dengan mi basah. Minyak yang terbawa banyak.

2 110 Mi masih basah, terjadi sedikit proses penguapan uap air pada mi, warna mi hampir sama dengan mi basah. Minyak yang terbawa banyak

2 120 Mi belum matang dan alot, terjadi proses penguapan uap air pada mi, tidak ada penggembungan. Minyak yang terbawa cukup banyak.

2 130 Mi agak alot, terjadi penggembungan di tepian mi. Warna mi tidak seragam. Minyak yang terbawa sedikit.

2 140 Mi matang, terjadi banyak penggembungan di tepian mi. Warna mi tidak seragam. Minyak yang terbawa sedikit.

2 150 Mi matang, penggembungan merata keseluruh bagian mi, warna mi seragam di seluruh permukaan mi. Minyak yang terbawa sedikit.

Menurut McDonough (2001) menggoreng pada dasarnya menguapkan massa air dan menggantinya dengan minyak. Saat mi jagung dimasukkan ke dalam minyak panas (≥ 1300

C), kadar air turun sementara minyak masuk ke dalam rongga mi. Air meninggalkan untaian mi dalam bentuk uap dan membuat terowongan serta lubang udara yang memberikan mi, perbanyakan jaringan seperti bunga karang yang kecil dan seragam. Pati yang telah tergelatinisasi memiliki jaringan yang kuat sehingga udara tidak dapat keluar dengan mudah dari jaringan dan tertahan oleh lapisan crust yang menyebabkan terjadinya penggembungan. Untuk mengurangi terbentuknya penggembungan pada permukaan untaian mi, suhu penggorengan harus lebih rendah untuk menurunkan laju penguapan air sehingga waktu penggorengan yang digunakan juga semakin lama.

Tepung jagung P-21 memiliki kandungan amilopektin (65,38%) yang lebih banyak dibandingkan amilosa (34,62%) dari total pati. Amilopektin yang tinggi dan kurangnya air yang tersedia akan menyebabkan penggembungan produk pati selama pengolahan pada suhu tinggi. Suhu yang digunakan untuk menggoreng mi jagung adalah 1000C, 1100C, dan 1200C, suhu tersebut cukup rendah sehingga tidak terjadi penggembungan pada untaian mi. Gelatinisasi tambahan terjadi selama proses penggorengan, menurut Kim (1996) proses penggorengan menyebabkan: 1) pengurangan kadar air pada mi; 2) menambahkan minyak ke dalam mi; 3) memberikan gelatinisasi tambahan pada mi. Hal ini juga didukung oleh Juliano dan Sakurai (1985) yang menyatakan derajat gelatinisasi dari mi ekstrusi yang telah di kukus (mi basah matang) adalah sekitar 65-70%, dengan permukaan mi tergelatinisasi 98% sementara bagian tengah mi hanya tergelatinisasi 55%.

2.

Penentuan Waktu Penggorengan

Setelah didapatkan tiga level suhu penggorengan yang tidak menyebabkan penggembungan yaitu 1000C, 1100C dan 1200C diambil dua taraf lama penggorengan pada masing-masing suhu. Waktu optimum penggorengan ditetapkan dengan melihat kematangan mi jagung instant secara visual. Pada suhu 1000C, mi tidak mengalami kematangan hingga waktu penggorengan 15 menit. Waktu 15 menit dijadikan batasan karena penggorengan dengan waktu lebih dari 15 menit tidak akan efisien dalam proses produksi dan energi yang diperlukan lebih banyak. Penampakan fisik mi pada waktu pengorengan tersebut masih terlihat basah dan mentah, banyak sekali minyak yang terbawa saat mi diangkat dari deep fat fryer dan saat mi dilipat mi tidak patah. Hal ini menunjukkan proses

29

penggorengan pada suhu 1000C tidak cukup panas untuk menguapkan air yang terkandung di dalam mi, mematangkan mi, dan menurunkan kadar air mi instant sehingga mi dapat disimpan lebih lama. Penggorengan pada suhu 1000C tidak dilanjutkan pada tahap penelitian selanjutnya.

Pada suhu 1100C mi mulai matang dan dapat dipatahkan pada waktu penggorengan 14 dan 15 menit. Sementara pada waktu penggorengan 16 menit, mi sudah rapuh dan mudah patah. Mi yang digoreng pada suhu ini menghasilkan mi yang patah saat direhidrasi. Sehingga waktu penggorengan yang digunakan pada tahap penelitian selanjutnya adalah 14 dan 15 menit. Karakteristik mi yang digoreng pada suhu 1100C disajikan pada Tabel 13.

Tabel 13. Pengaruh waktu penggorengan pada suhu 1100C terhadap karakteristik mi

Suhu (0C) Waktu (menit) Karakteristik mi yang dihasilkan 110 12 Mi belum matang dan alot saat dipatahkan.

13 Mi mulai matang namun masih sulit untuk dipatahkan. 14 Mi matang dan dapat dipatahkan.

15 Mi matang dan dapat dipatahkan.

16 Mi matang, namun rapuh dan mudah patah.

Pada suhu 1200C mi mulai matang pada waktu penggorengan 5 dan 6 menit. Sementara pada waktu penggorengan 7 menit, mi mulai rapuh dan mudah patah. Mi tersebut putus saat direhidrasi sehingga tidak menghasilkan mi yang dapat diangkat dengan garpu. Waktu penggorengan selama 5 dan 6 menit digunakan pada tahap penelitian selanjutnya. Karakteristik mi jagung instant yang dihasilkan disajikan pada Tabel 14.

Tabel 14. Pengaruh waktu penggorengan pada suhu 1200C terhadap karakteristik mi

Suhu (0C) Waktu (menit) Karakteristik mi yang dihasilkan 120 3 Mi belum matang dan alot

4 Mi mulai matang dan alot

5 Mi matang dan berbunyi saat dipatahkan 6 Mi matang dan berbunyi saat dipatahkan 7 Mi rapuh dan mudah patah

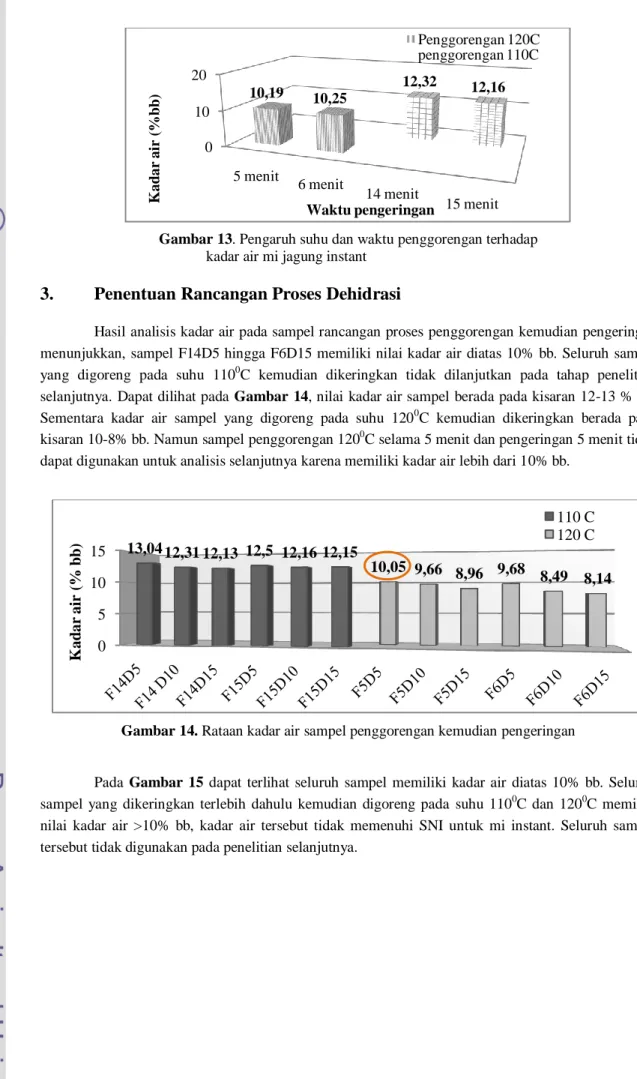

Suhu penggorengan 1100C dan 1200C cukup rendah bila dibandingkan suhu penggorengan yang dilakukan di industri mi instant pada umumnya yaitu lebih dari 1500C. Banyaknya minyak yang diabsorpsi berpengaruh pada umur simpan produk. Namun minyak yang diabsorpsi oleh produk tidak diamati pada penelitian ini. Parameter yang digunakan untuk menjamin umur simpan mi jagung instant hanya kadar air produk. Data kadar air produk yang digoreng pada kombinasi suhu dan waktu penggorengan yang telah ditentukan disajikan pada Gambar 13.

Nilai kadar air menjadi salah satu parameter apakah proses dehidrasi telah memenuhi standar SNI untuk mi instant. Kadar air yang tinggi akan menyebabkan mi tidak tahan disimpan lama sementara kadar air yang terlalu rendah menunjukkan ketidakefisienan proses produksi. Kadar air produk pada proses penggorengan 1100C selama 14 dan 15 menit belum memenuhi SNI mi instant yaitu 10% bb, sedangkan produk penggorengan 1200C selama 5 dan 6 menit sudah mendekati kadar air yang ditetapkan oleh SNI. Untuk itu perlu adanya suatu upaya lain selain penggorengan untuk menurunkan kadar air mi instant.

30

Gambar 13. Pengaruh suhu dan waktu penggorengan terhadap kadar air mi jagung instant

3.

Penentuan Rancangan Proses Dehidrasi

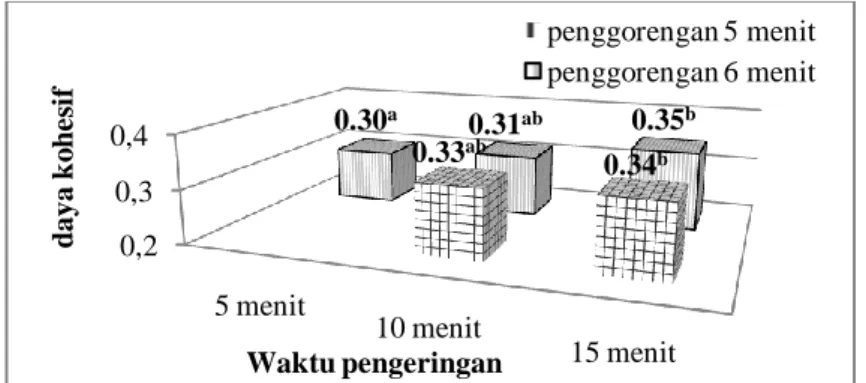

Hasil analisis kadar air pada sampel rancangan proses penggorengan kemudian pengeringan menunjukkan, sampel F14D5 hingga F6D15 memiliki nilai kadar air diatas 10% bb. Seluruh sampel yang digoreng pada suhu 1100C kemudian dikeringkan tidak dilanjutkan pada tahap penelitian selanjutnya. Dapat dilihat pada Gambar 14, nilai kadar air sampel berada pada kisaran 12-13 % bb. Sementara kadar air sampel yang digoreng pada suhu 1200C kemudian dikeringkan berada pada kisaran 10-8% bb. Namun sampel penggorengan 1200C selama 5 menit dan pengeringan 5 menit tidak dapat digunakan untuk analisis selanjutnya karena memiliki kadar air lebih dari 10% bb.

Gambar 14. Rataan kadar air sampel penggorengan kemudian pengeringan

Pada Gambar 15 dapat terlihat seluruh sampel memiliki kadar air diatas 10% bb. Seluruh sampel yang dikeringkan terlebih dahulu kemudian digoreng pada suhu 1100C dan 1200C memiliki nilai kadar air >10% bb, kadar air tersebut tidak memenuhi SNI untuk mi instant. Seluruh sampel tersebut tidak digunakan pada penelitian selanjutnya.

0 10 20 5 menit 6 menit 14 menit 15 menit 10,19 10,25 12,32 12,16 K ad ar ai r (% b b ) Waktu pengeringan Penggorengan 120C penggorengan 110C 0 5 10 15 13,04 12,31 12,13 12,5 12,16 12,15 10,05 9,66 8,96 9,68 8,49 8,14 K ad ar ai r ( % b b ) 110 C 120 C

31

Gambar 15. Rataan kadar air sampel pengeringan kemudian penggorengan

Proses pengeringan berlangsung pada suhu yang lebih rendah (550C) dibandingkan dengan proses penggorengan. Pengeringan umumnya memerlukan waktu yang lebih lama untuk menurunkan kadar air. Pengeringan mi jagung instant yang dilakukan oleh Wijaya (2010) berlangsung pada suhu 600C selama 1-1,5 jam. Produk mi matang saat mudah dipatahkan dan tidak menempel pada tray. Pada penelitian ini, proses pengeringan yang dilakukan berkisar dari 5 sampai 15 menit sehingga diharapkan proses pengeringan tidak terlalu berpengaruh terhadap perubahan tekstur mi. Pengeringan dengan cabinet dryer bertujuan membantu mengurangi kadar air produk.

Terdapat kekurangan pada mi yang mengalami proses pengeringan kemudian penggorengan, yaitu pada mi yang dikeringkan selama 15 menit. Mi yang telah mengalami proses pengeringan selama 15 menit kemudian digoreng pada suhu 1200C, memiliki sedikit penggembungan pada tepian mi. Penggembungan yang terbentuk tidak sebanyak mi yang digoreng pada suhu 1300C. Namun hal ini mengindikasikan bahwa mi akan putus saat proses rehidrasi atau pemasakan. Penggembungan terjadi karena mi yang telah dikeringkan selama 15 menit menjadi terlalu kering, sehingga saat digoreng mi menguapkan air yang terkandung dalam bahan terlalu cepat namun tertahan oleh permukaan mi yang telah kering dan mengeras terlebih dahulu.

Mi yang mengalami proses pengeringan terlebih dahulu kemudian penggorengan memiliki kadar air yang lebih tinggi dibandingkan mi yang mengalami proses penggorengan pada suhu 1200C kemudian dikeringkan. Hal ini dikarenakan suhu 1200C sudah cukup panas untuk mengeluarkan air dalam bahan dan waktu penggorengan yang cukup singkat membuat minyak yang terbawa sedikit sehingga saat pengeringan, kadar air yang diinginkan dapat dicapai, namun sebaliknya pada suhu penggorengan 1100C.

Hal ini dikarenakan suhu 1100C kurang panas sehingga tidak dapat menguapkan air yang terdapat pada mi dengan sempurna. Lamanya waktu penggorengan juga menyebabkan minyak yang terbawa oleh mi cukup banyak sehingga saat pengeringan air tidak dapat keluar dari mi akibat tertutup oleh minyak. Sementara mi yang mengalami proses pengeringan kemudian penggorengan pada suhu 1100C cukup kering sehingga saat digoreng air dapat dikeluarkan dengan lebih baik dibandingkan proses sebaliknya. Mi yang dikeringkan terlebih dahulu kemudian digoreng pada 1100C memiliki kadar air yang lebih rendah dibandingkan mi yang digoreng kemudian dikeringkan. Penampakan mi jagung instant yang telah dikemas disajikan pada Gambar 16.

Menurut Lusas et al., (2001) selama proses penggorengan terjadi penguapan air dari bahan pangan, penguapan air yang lebih banyak dipermukaan mi dan denaturasi protein menyebabkan pengerasan tekstur disertai oleh pembentukan crust pada permukaan, serta masuknya minyak ke dalam bahan menggantikan air yang menguap. Pada penggorengan suhu 1100C kadar air mi berkurang dengan laju yang lebih lambat dibandingkan penggorengan suhu 1200C. Mi yang digoreng dengan

9 10 11 12 11,24 11,43 11,1311,5210,94 10,93 11,54 10,4710,75 10,48 10,93 10,74 K ad ar ai r ( % b b ) 110 C 120 C

32

suhu yang lebih rendah memerlukan waktu penguapan air yang lebih lama, hal ini menyebabkan lebih sedikitnya pori yang terbentuk sementara kontak permukaan mi yang lebih lama dengan minyak menyebabkan denaturasi protein yang berlebih disertai pengerasan permukaan (crust) yang tebal. Karena lambatnya penguapan, struktur pori diperkirakan lebih besar. Pada penggorengan suhu 1200C, mi digoreng dalam waktu yang lebih singkat, kontak permukaan mi dengan minyak panas pada saat penggorengan yang lebih singkat membuat struktur pori lebih banyak dan kecil-kecil, kadar air mi lebih rendah, dan pengerasan permukaan (crust) yang lebih tipis.

Gambar 16. Penampakan mi jagung instant

Hasil analisis kadar air mi instant menunjukkan hanya terdapat lima sampel mi jagung instant yang kadar airnya memenuhi SNI, yaitu mi yang melalui proses penggorengan pada suhu 1200C kemudian pengeringan, terkecuali pada sampel B3a. Analisis selanjutnya dilakukan pada mi instant dengan kode F5D10, F5D15, F6D5, F6D10, dan F6D15 yaitu sampel dengan penggorengan pada suhu 1200C selama 5 menit dengan pengeringan 10 dan 15 menit, serta penggorengan selama 6 menit dengan pengeringan 5, 10, dan 15 menit.

B.

Analisis Fisik Mi Instant

1.

Waktu Optimum Pemasakan

Waktu optimum pemasakan merupakan waktu yang dibutuhkan oleh mi untuk menyerap air kembali setelah mengalami proses pengeringan sehingga teksturnya menjadi elastis dan ekstensible. Waktu optimum pemasakan dilakukan dengan memasak mi dalam air mendidih dan menghitung waktu sampai mi benar-benar matang dan siap untuk dikonsumsi.

Penentuan waktu optimum pemasakan penting dilakukan untuk menghindari mi mengalami

overcooked ataupun undercooked. Pada saat overcooked mi menjadi terlewat matang sehingga

menjadi lengket dan bahkan hancur. Sedangkan jika undercooked mi masih keras saat dimakan (Suseno, 2010). Waktu optimum pemasakan mempengaruhi semua parameter tekstur secara umum. Saat dilakukan penentuan waktu optimum pemasakan, hampir kelima sampel mi instant memiliki penampakan visual yang sama pada tiap menit pengamatan. Hasil pengamatan tiap menitnya disajikan pada Tabel 15.

Pada menit ke-6, mi instant sudah matang dan memiliki tekstur yang ekstensibel serta spot putih pada bagian tengah mi sudah hilang. Mi jagung instant memiliki waktu dehidrasi yang cukup lama dikarenakan tekstur mi menjadi keras setelah proses dehidrasi akibat adanya ikatan amilosa-lemak yang membentuk fase kontinyu selama penggorengan. Sehingga air sulit ber-imbibisi ke bagian tengah mi. Proses pematangan mi hingga seragam menjadi lebih lama dibandingkan mi instant pada umumnya. Waktu pemasakan mi selama 6 menit merupakan waktu pemasakan yang paling optimum.

33

Tabel 15. Pengamatan waktu optimum pemasakan Waktu

Pemasakan Pengamatan mi setelah pemasakan secara visual

3 menit Mi masih mentah. Bagian tengah mi masih keras dan terdapat spot putih

4 menit Mi kurang matang, agak keras. Dibagian tengah masih terdapat spot putih

5 menit Mi kurang matang, agak keras. Di bagian tengah mi masih ada spot putih

6 menit Mi matang, lunak, sudah tidak ditemukan spot putih ditengah mi. 7 menit Mi matang, lunak, sudah tidak ada spot putih ditengah mi, bagian

permukaan mi mulai terkelupas. KPAP tinggi

8 menit Mi matang, lembek, bagian permukaan mi banyak yang terlepas. KPAP tinggi

2.

KPAP dan berat rehidrasi

a.

KPAP

Selama pemasakan mi terjadi kehilangan padatan akibat pemasakan (KPAP), KPAP (cooking

loss) terjadi karena lepasnya sebagian kecil pati dari untaian mi saat pemasakan. Fraksi pati yang

keluar menyebabkan kuah mi menjadi keruh dan kental. KPAP merupakan salah satu parameter mi yang penting karena berkaitan dengan kualitas mi setelah dimasak (Putra, 2008). Tingginya KPAP dapat menyebabkan tekstur mi menjadi mudah putus dan kurang kompak.

Hasil analisis ragam (Lampiran 5a) dengan selang kepercayaan 95%. menunjukkan perlakuan waktu penggorengan dan pengeringan sampel yang berbeda tidak memberikan pengaruh nyata terhadap KPAP mi jagung instant. Rataan pengukuran KPAP disajikan pada Tabel 16.

Tabel 16. Rataan pengukuran KPAP Waktu Penggorengan (1200C) Waktu pengeringan KPAP (%) 5 menit 10 menit 13.77a ± 0.55 5 menit 15 menit 13.88a ± 0.80 6 menit 5 menit 13.30a ± 0.83 6 menit 10 menit 13.59a ± 0.24 6 menit 15 menit 13.87a ± 0.96 Keterangan: Angka-angka yang diikuti dengan huruf yang sama menunjukkan nilai yang tidak berbeda nyata (p>0.05).

Mi jagung instant dengan penggorengan 5 menit dan pengeringan 15 menit memiliki rataan KPAP tertinggi 13.88 ± 0.80%. Nilai KPAP yang tinggi menunjukkan kurang kompaknya untaian mi sehingga selama proses rehidrasi banyak partikel mi yang terlepas dan membuat penampakan kuah mi menjadi keruh. Sampel dengan penggorengan 6 menit dan pengeringan 5 menit memiliki rataan KPAP terendah yaitu 13.30 ± 0.83%.

Rataan KPAP yang diinginkan adalah yang relatif kecil. Semakin rendah rataan KPAP menunjukkan bahwa mi tersebut memiliki tekstur yang baik dan homogen (Hou & Kruk, 1998). Pada mi jagung instant, KPAP yang tinggi lebih disebabkan oleh proses penggorengan dan pengeringan

34

(dehidrasi). Pori (terowongan) udara yang terbentuk selama penggorengan memudahkan partikel pati terlepas selama pemasakan.

b.

Berat rehidrasi

Hasil analisis ragam (Lampiran 5b) dengan selang kepercayaan 95% menunjukkan perlakuan waktu penggorengan dan pengeringan sampel yang berbeda menghasilkan berat rehidrasi yang berbeda. Berdasarkan uji lanjut Duncan, sampel yang digoreng 6 menit dan penggeringan 10 dan 15 menit memiliki berat rehidrasi yang tidak berbeda nyata dengan sampel yang digoreng 5 menit dan pengeringan 15 menit. Hasil pengukuran berat rehidrasi disajikan pada Gambar 17. Sampel dengan penggorengan 6 menit dan pengeringan 5 menit memiliki berat rehidrasi terkecil dengan rataan 177.57 ± 2.27% sedangkan sampel dengan penggorengan 5 menit dan pengeringan 10 menit memilki berat rehidrasi terbesar dengan rataan 236.72 ± 2.61%.

Angka-angka yang diikuti dengan huruf yang sama menunjukkan nilai yang tidak berbeda nyata (p>0.05).

Gambar 17. Rataan berat rehidrasi sampel optimasi proses dehidrasi

Berat rehidrasi merupakan kemampuan penyerapan air selama proses rehidrasi berlangsung. Mi jagung instant diharapkan memiliki berat rehidrasi yang rendah karena mi dengan berat rehidrasi tinggi cenderung mengalami pembengkakan, baik selama pemasakan maupun pasca pemasakan (Herawati, 2009). Hal tersebut membuat mi menjadi semakin lunak jika didiamkan lebih lama setelah pemasakan.

Menurut Purwani et al., (2006) berat rehidrasi dipengaruhi oleh derajat pengembangan (swelling volume) pati. Mi yang digoreng dengan suhu yang lebih tinggi dan waktu yang lebih lama menyebabkan kerusakan pati yang cukup tinggi sehingga kemampuan penyerapan air menjadi lebih rendah. Kadar air mi juga berpengaruh terhadap penyerapan air, semakin rendah kadar air penyerapan air semakin tinggi selama kerusakan yang terjadi pada pati tidak terlalu besar. Perubahan struktur mi selama penggorengan (terbentuknya pori) menyebabkan kemudahan penyerapan air saat rehidrasi.

Pada penggorengan selama 6 menit, berat rehidrasi mi naik dengan naiknya waktu pengeringan, hal ini berbanding terbalik dengan kadar air mi. Sementara pada penggorengan selama 5 menit, berat rehidrasi turun dengan naiknya waktu pengeringan, belum diketahui penyebab kenaikan berat rehidrasi tersebut. Secara umum berat rehidrasi mi yang digoreng selama 5 menit lebih besar. Pada penggorengan selama 6 menit kerusakan pati yang terjadi diperkirakan lebih besar dibandingkan penggorengan 5 menit sehingga kemampuan pengembangan dan penyerapan air oleh mi pada penggorengan 5 menit lebih besar.

0 500 5 menit 10 menit 15 menit 236.72d 227.82c 177.57a 220.37b 226.2bc B e r at r e h id r as i (% ) waktu pengeringan penggorengan 5 menit penggorengan 6 menit

35

3.

Tekstur Mi Jagung Instant

a.

Kekerasan

Hasil analisis ragam (Lampiran 5c) dengan selang kepercayaan 95% menunjukkan perlakuan waktu penggorengan dan pengeringan sampel yang berbeda menghasilkan rataan kekerasan yang berbeda nyata. Berdasarkan uji lanjut Duncan, peningkatan waktu pengeringan meningkatkan kekerasan mi jagung instant. Kekerasan mi jagung instant yang digoreng selama 6 menit tidak berbeda nyata meskipun waktu pengeringannya berbeda. Rataan nilai kekerasan disajikan pada Gambar 18.

Angka-angka yang diikuti dengan huruf yang sama menunjukkan nilai yang tidak berbeda nyata (p>0.05).

Gambar 18. Rataan kekerasan sampel optimasi proses dehidrasi

Penggorengan mi selama 5 menit menghasilkan mi yang lebih keras dibandingkan penggorengan selama 6 menit. Hal ini kemungkinan disebabkan oleh lebih sedikitnya pori yang terbentuk selama proses penggorengan 5 menit. Banyak lubang kecil (pori) yang terbentuk selama penggorengan dikarenakan saat kadar air permukaan menurun, kadar air di bagian dalam berubah menjadi uap dan membuat saluran melalui struktur produk. Pada saat pembentukan pori tersebut, dehidrasi tidak menyebabkan pembentukan stukrtur yang garing, melainkan karena terjadinya derajat integritas struktur (Lusas et al., 1999). Semakin lama proses penggorengan berlangsung semakin banyak lubang yang terbentuk sehingga saat mi direhidrasi kekuatan struktur internal mi untuk menahan penekanan semakin berkurang. Secara umum penggorengan selama 5 menit menghasilkan mi yang lebih keras.

b.

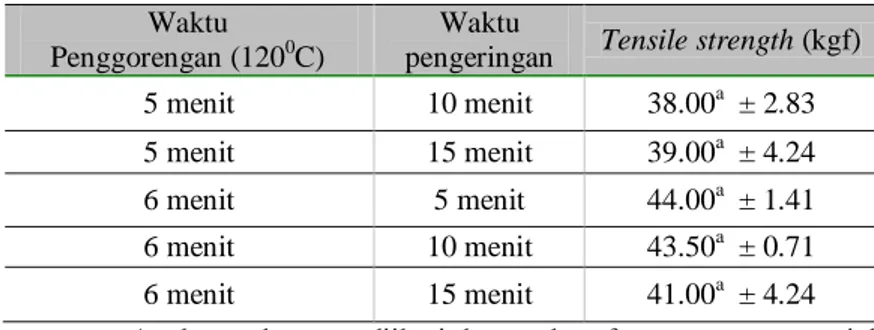

Daya Kohesif (Cohesiveness)

Daya kohesif atau konsistensi diukur dari rasio dua area kompresi. Pengukuran ini berhubungan dengan evaluasi sensori saat mi digigit. Hasil analisis ragam (Lampiran 5d) dengan selang kepercayaan 95% menunjukkan perlakuan waktu penggorengan dan pengeringan sampel yang berbeda menghasilkan daya kohesif yang berbeda nyata. Berdasarkan hasil uji lanjut Duncan, rataan daya kohesif sampel penggorengan 6 menit dengan penggeringan 5 dan 15 menit berbeda nyata. Rataan nilai daya kohesif disajikan pada Gambar 19.

0 10000 5 menit 10 menit 15 menit 4693.65bc 5181.55c 3790.45a 3882.40a 4237.20ab K e k e r as an (gf) waktu pengeringan penggorengan 5 menit penggorengan 6 menit

36

Angka-angka yang diikuti dengan huruf yang sama menunjukkan nilai yang tidak berbeda nyata (p>0.05).

Gambar 19. Rataan daya kohesif sampel optimasi proses rehidrasi

Sampel yang dikeringkan selama 10 menit baik pada penggorengan 5 menit maupun 6 menit tidak berbeda nyata. Perbedaan waktu pengeringan 10 menit memberikan pengaruh yang signifikan pada daya kohesif mi. Daya kohesif mi lebih besar pada penggorengan 5 menit dibandingkan penggorengan 10 menit karena berat rehidrasi mi pada penggorengan 5 menit lebih besar dibandingkan penggorengan 6 menit. Tingginya penyerapan air selama rehidrasi meningkatkan daya kohesif antara struktur mi sehingga saat pengukuran dengan textur analyzer mi dapat lebih menahan tekanan dari probe.

c.

Kelengketan

Kelengketan merupakan gaya yang dibutuhkan untuk menarik bagian pangan dan memisahkannya dari lempeng kompresi. Mi jagung instant yang dihasilkan diharapkan memiliki nilai kelengketan yang rendah agar memiliki eating quality yang baik (Hatorangan, 2007). Hasil analisis ragam (Lampiran 5e) dengan selang kepercayaan 95% menunjukkan perlakuan penggorengan dan pengeringan yang berbeda berpengaruh nyata terhadap kelengketan mi jagung instant. Berdasarkan uji lanjut Duncan, kenaikan waktu pengeringan menurunkan kelengketan mi jagung instant. Rataan nilai kelengketan mi disajikan pada Gambar 20.

Angka-angka yang diikuti dengan huruf yang sama menunjukkan nilai yang tidak berbeda nyata (p>0.05).

Gambar 20. Rataan kelengketan sampel optimasi proses dehidrasi

Mi dengan penggorengan 5 menit dan pengeringan 10 menit memiliki rataan kelengketan tertinggi sebesar -10.15±0.21gf, sementara mi dengan penggorengan 6 menit dan pengeringan 15

0,2 0,3 0,4 5 menit 10 menit 15 menit 0.33ab 0.34b 0.30a 0.31ab 0.35b d aya k o h e si f Waktu pengeringan penggorengan 5 menit penggorengan 6 menit -15 -10 -5 0 5 menit 10 menit 15 menit -10.15a -9.1b -5.65e -5.35cd -4.7d k e le n gk etan (gf) waktu pengeringan penggorengan 5 menit penggorengan 6 menit

37

menit memiliki rataan kelengketan terendah sebesar -4.70 ±0.28 gf. Mi dengan penggorengan 5 menit memiliki kelengketan yang lebih tinggi dibandingkan mi dengan penggorengan 6 menit, hal ini berhubungan dengan berat rehidrasi mi. Berat rehidrasi yang tinggi menyebabkan pelepasan padatan terlarut yang tinggi dan meningkatkan gaya adhesif mi untuk menyerap air dan melekat pada bahan lain sehingga meningkatkan kelengketan pada mi.

4.

Persen elongasi dan Tensile Strength

a.

Persen elongasi

Ekstensibilitas mi atau pertambahan panjang mi akibat gaya tarik dinyatakan dengan persen elongasi. Mi dengan persen elongasi tinggi menunjukkan karakteristik mi yang tidak mudah putus atau ekstensible. Elliason dan Gudmunsson (1996) menyatakan bahwa tingginya amilosa terlarut dan tingginya kemampuan pengembangan granula mampu meningkatkan ekstensibilitas mi. Sebaliknya tingginya amilopektin terlarut dapat mengganggu pembentukan gel dan menurunkan ekstensibilitas. Hal tersebut menunjukkan kecukupan proses gelatinisasi sangat menentukan persen elongasi mi.

Angka-angka yang diikuti dengan huruf yang sama menunjukkan nilai yang tidak berbeda nyata (p>0.05).

Gambar 21. Rataan elongasi sampel optimasi proses dehidrasi

Hasil analisis ragam (Lampiran 5f) pada selang kepercayaan 95% menunjukkan perlakuan waktu penggorengan dan pengeringan berpengaruh nyata terhadap persen elongasi mi jagung instant. Berdasarkan uji lanjut Duncan, sampel dengan penggorengan 5 menit dan pengeringan 15 menit tidak berbeda nyata dengan sampel dengan penggorengan 6 menit dan pengeringan 5 menit. Rataan persen elongasi disajikan pada Gambar 21. Persen elongasi tertinggi dimiliki oleh sampel dengan penggorengan 5 menit dan pengeringan 15 menit dengan rataan 45.70 ±1.68 %.

Pada penggorengan 5 menit, semakin lama waktu pengeringan semakin ekstensible mi sementara pada penggorengan 6 menit semakin lama waktu pengeringan semakin tidak ekstensible mi. Penurunan ekstensibilitas mi pada penggorengan 6 menit dapat dikarenakan berat rehidrasi yang semakin naik (mi makin mengembang) dan banyaknya pori yang terbentuk selama penggorengan. Namun terjadinya kenaikan ekstensibilitas mi pada penggorengan 5 menit berbanding terbalik dengan penurunan berat rehidrasi. Hal ini dimungkinkan adanya kondisi optimum perubahan struktur mi selama proses dehidrasi. Kurangnya pori yang terbentuk dan cukup tingginya kemampuan penyerapan air (berat rehidrasi 227.82%) mi pada penggorengan 5 menit dan pengeringan 15 menit kemungkinan menjadi penyebab tingginya ekstensibilitas mi.

0 50 5 menit 10 menit 15 menit 33a 45.7b 45.5b 40.18ab 35.33a e lo n gas i (% ) waktu pengeringan penggorengan 5 menit penggorengan 6 menit

38

b.

Tensile strength

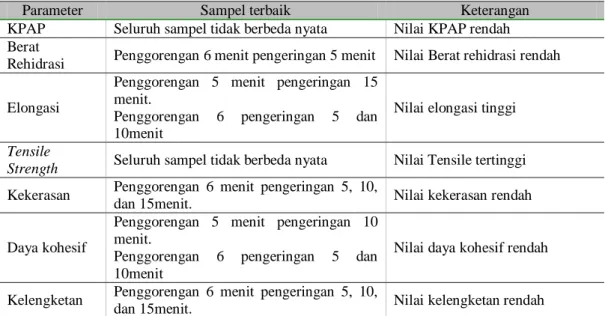

Tensile strength adalah gaya maksimum yang diperlukan untuk menarik bahan hingga putus.

Hasil analisis ragam (Lampiran 5g) dengan selang kepercayaan 95% menunjukkan waktu penggorengan dan pengeringan yang berbeda tidak menghasilkan produk dengan tensile strength yang berbeda. Rataan nilai tensile strength disajikan pada Tabel 17. Rataan nilai tensile strength tertinggi dimiliki oleh sampel dengan penggorengan 6 menit dan pengeringan 5 menit dengan rataan 44.00 ± 1.41 kgf. Mi yang digoreng selama 6 menit memiliki nilai tensile strength yang lebih besar dibandingkan dengan penggorengan 5 menit.

Tabel 17.Hasil pengukuran tensile strength Waktu

Penggorengan (1200C)

Waktu

pengeringan Tensile strength (kgf) 5 menit 10 menit 38.00a ± 2.83 5 menit 15 menit 39.00a ± 4.24 6 menit 5 menit 44.00a ± 1.41 6 menit 10 menit 43.50a ± 0.71 6 menit 15 menit 41.00a ± 4.24

Keterangan: Angka-angka yang diikuti dengan huruf yang sama menunjukkan nilai yang tidak berbeda nyata (p>0.05).

Pada penggorengan 6 menit semakin lama waktu pengeringan, rataan nilai tensile strength semakin kecil sementara pada penggorengan 5 menit nilai tensile strength semakin besar dengan semakin lamanya pengeringan. Kecenderungan tersebut hampir sama pada pengukuran ekstesibilitas mi. Mi dengan penggorengan 6 menit dan pengeringan 5 menit memiliki berat rehidrasi yang cukup rendah (177.57%), mi tidak terlalu menyerap air dan kemampuan mengikat struktur internal mi lebih kuat, sehingga saat diukur tensile strengthnya memiliki gaya yang paling besar.

C.

Penentuan Sampel Mi Jagung Instant Terbaik

Setelah dilakukan analisis fisik terhadap mi jagung instant dengan lima rancangan proses yang berbeda selanjutkan dipilih satu sampel dengan rancangan proses dehidrasi terbaik untuk ditingkatkan mutunya menggunakan bahan tambahan pangan.

Mi yang baik adalah mi yang memiliki nilai KPAP yang rendah, berat rehidrasi rendah sehingga mi tidak terlalu mengembang pasca rehidrasi, elongasi dan tensile strength tinggi sehingga mi tidak mudah putus, kekerasan rendah sehingga mi mudah untuk digigit, daya kohesif rendah, dan kelengketan rendah supaya mi memiliki eating quality yang baik serta tidak menempel antar untaian mi.

Mi jagung dengan penggorengan 6 menit dan pengeringan 5 menit memiliki rataan KPAP, kekerasan, kelengketan, dan daya kohesif rendah, dan memiliki persen elongasi dan tensile strength tertinggi. Mi jagung instant terpilih adalah mi dengan penggorengan 1200C, selama 6 menit dan pengeringan selama 5 menit. Mi instant ini dipilih berdasarkan banyaknya karakteristik terbaik yang dimiliki oleh sampel. Terutama sekali karakteristik KPAP, elongasi, dan tensile strength. Berdasarkan penelitian yang dilakukan oleh Soraya (2006), Rianto (2006) dan Kurniawati (2006), karakteristik mi terigu yang paling utama adalah persen elongasi dan KPAP. Proses dehidrasi mi jagung instant yang terpilih selanjutnya diberi perlakuan penambahan BTP pada konsentrasi yang berbeda. BTP yang akan digunakan adalah CMC dan baking powder dengan konsentrasi masing-masing 0%, 1%, dan 1,5%.Tabel 18 menunjukkan sampel terbaik berdasarkan parameter dan hasil yang diinginkan.

39

Tabel 18. Parameter yang diuji dan sampel mi yang terbaik

Parameter Sampel terbaik Keterangan

KPAP Seluruh sampel tidak berbeda nyata Nilai KPAP rendah Berat

Rehidrasi Penggorengan 6 menit pengeringan 5 menit Nilai Berat rehidrasi rendah Elongasi

Penggorengan 5 menit pengeringan 15 menit.

Penggorengan 6 pengeringan 5 dan 10menit

Nilai elongasi tinggi

Tensile

Strength Seluruh sampel tidak berbeda nyata Nilai Tensile tertinggi

Kekerasan Penggorengan 6 menit pengeringan 5, 10,

dan 15menit. Nilai kekerasan rendah Daya kohesif

Penggorengan 5 menit pengeringan 10 menit.

Penggorengan 6 pengeringan 5 dan 10menit

Nilai daya kohesif rendah

Kelengketan Penggorengan 6 menit pengeringan 5, 10,

dan 15menit. Nilai kelengketan rendah

D.

Analisis Mi dengan Penambahan BTP

Mi jagung instant terpilih adalah mi dengan penggorengan 6 menit dan pengeringan 5 menit yang selanjutnya ditambahkan CMC dan baking powder. Pada saat proses pengadukan, BTP dicampurkan hingga homogen pada tepung jagung terlebih dahulu sebelum ditambahkan larutan garam. Mi basah jagung yang dihasilkan digoreng pada suhu 1200C selama 6 menit kemudian dikeringan selama 5 menit. Mi jagung instant dianalisis untuk diamati pengaruh penambahan BTP pada karakteristik mutu mi.

1.

KPAP dan Berat Rehidrasi

a.

KPAP

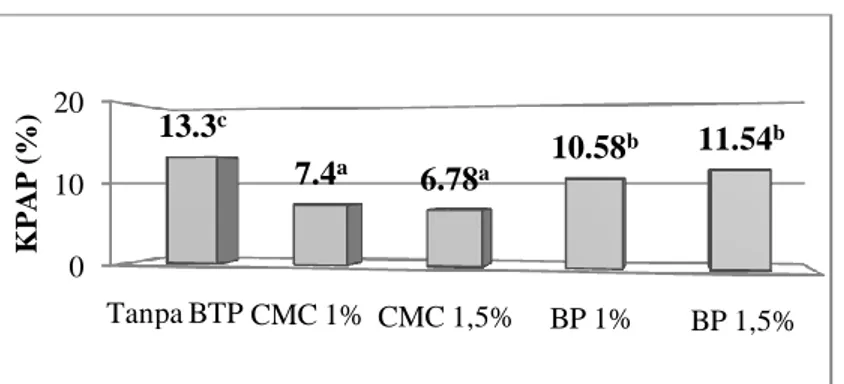

Hasil analisis ragam (Lampiran 6a) dengan selang kepercayaan 95% menunjukkan perlakuan penambahan BTP berpengaruh nyata terhadap KPAP sampel mi. Dari uji lanjut Duncan dapat diketahui penambahan BTP yang sama tidak berpengaruh nyata terhadap rataan KPAP yang dihasilkan meskipun konsentrasi BTP tersebut berbeda. Namun pemberian BTP yang berbeda, berpengaruh nyata terhadap rataan KPAP mi jagung instant.

Penambahan CMC dan baking powder menurunkan KPAP mi jagung instant. Semakin tinggi konsentrasi CMC yang ditambahkan, semakin kecil rataan KPAP yang dihasilkan. Sementara hal sebaliknya terjadi pada mi dengan penambahan baking powder. Rataan nilai KPAP disajikan pada Gambar 22. KPAP terkecil dimiliki oleh sampel mi dengan penambahan CMC 1.5% dengan rataan 6.78 ± 0.76%, sementara KPAP terbesar dimiliki oleh sampel tanpa penambahan BTP dengan rataan 13.30 ± 0.83%.

Menurut Fadlillah (2005), CMC dapat berfungsi sebagai pengikat komponen-komponen adonan, sehingga ketika mi dimasak komponen-komponen tersebut tidak lepas. CMC juga memperkuat jaringan mi dan mencegah timbulnya pori-pori udara selama proses pemasakan. Sementara, penambahan baking powder akan menghasilkan gas CO2 dengan persamaan reaksi

NaHCO3 + H+ → Na+ + H2O + CO2 (Czernohorsky and Hooker, 2001) yang dapat menyebabkan

40

powder pada dasarnya berfungsi untuk mempercepat waktu rehidrasi mi sehingga mi matang dalamwaktu kurang dari 5 menit. Namun penerapannya pada mi jagung tidak menghasilkan waktu rehidrasi yang lebih singkat. Penambahan baking powder justru akan membuat mi jagung memiliki KPAP yang cukup tinggi, terjadinya pelepasan molekul-molekul pati saat rehidrasi sementara bagian tengah mi masih mentah (masih terdapat spot putih).

Angka-angka yang diikuti dengan huruf yang sama menunjukkan nilai yang tidak berbeda nyata (p>0.05).

Gambar 22. Rataan KPAP sampel perlakuan BTP

Tidak adanya protein gliadin dan glutenin pada mi jagung, menyebabkan pori-pori udara yang terbentuk akibat penambahan baking powder justru mengurangi kekompakkan struktur mi. Glutenin pada terigu berfungsi dalam pembentukkan visco-elastisitas adonan. Hal ini dikarenakan glutenin kaya akan asam amino prolin yang strukturnya sedikit terlipat. Lipatan tersebut akan terbuka selama proses mixing dan kneading, sehingga struktur menjadi renggang dan menyebabkan adonan menjadi elastis (Fennema, 1996).

b.

Berat rehidrasi

Hasil analisis ragam (Lampiran 6b) dengan selang kepercayaan 95% menunjukkan perlakuan penambahan BTP berpengaruh nyata terhadap berat rehidrasi mi. Uji lanjut Duncan menunjukkan penambahan CMC 1% tidak berbeda nyata dengan penambahan baking powder 1%. Penambahan CMC dan baking powder menaikkan berat rehidrasi mi. Semakin tinggi konsentrasi BTP yang diberikan, semakin besar berat rehidrasi mi. Dari Gambar 23 dapat dilihat berat rehidrasi terendah adalah mi tanpa penambahan BTP dengan rataan 177.57 ± 2.27 %. Sementara berat rehidrasi tertinggi dimiliki oleh sampel dengan penambahan CMC 1,5% dengan rataan 219.10 ± 1.16 %.

Angka-angka yang diikuti dengan huruf yang sama menunjukkan nilai yang tidak berbeda nyata (p>0.05).

Gambar 23. Rataan berat rehidrasi sampel perlakuan BTP 0 10 20 Tanpa BTP CMC 1% CMC 1,5% BP 1% BP 1,5% 13.3c 7.4a 6.78a 10.58 b 11.54b K P A P (% ) 0 200 400 Tanpa BTP CMC 1% CMC 1,5% BP 1% BP 1,5% 117.57a 203.43b 219.1d 201.51b 208.22c B e r at r e h id r as i (% )

41

CMC pada dasarnya merupakan hidrokolid yang mempunyai kemampuan membentuk gel, menyerap dan menahan air. Pemberian CMC pada mi jagung akan meningkatkan berat rehidrasi mi. Semakin tinggi konsentrasi CMC yang diberikan, semakin besar kemampuan mi menyerap air. Penambahan baking powder meningkatkan berat rehidrasi mi karena pori-pori udara yang terbentuk diisi oleh air saat proses rehidrasi.

2.

Tekstur Mi Jagung Instant

Mi jagung instant dengan penambahan BTP dianalisis kembali untuk melihat perubahan karakteristik tekstur kemudian dibandingkan dengan mi jagung instant tanpa penambahan BTP.

a.

Kekerasan

Hasil analisis ragam (Lampiran 6c) dengan selang kepercayaan 95% menunjukkan perlakuan penambahan BTP berpengaruh nyata terhadap kekerasan sampel mi. Uji lanjut Duncan menunjukkan perbedaan konsentrasi pada BTP yang sama tidak menyebabkan perbedaan kekerasan produk. Dibandingkan dengan mi tanpa penambahan BTP, mi dengan penambahan CMC mengalami kenaikkan kekerasan sementara mi jagung yang ditambahkan baking powder mengalami penurunan kekerasan. Rataan nilai kekerasan mi perlakuan BTP disajikan pada Gambar 24.

Angka-angka yang diikuti dengan huruf yang sama menunjukkan nilai yang tidak berbeda nyata (p>0.05).

Gambar 24. Rataan kekerasan sampel perlakuan BTP

Kemampuan CMC untuk membentuk gel berpengaruh pada kekerasan mi jagung. Gel yang terbentuk akan menjadi pengikat struktur mi yang kuat sehingga kekerasannya meningkat. Dapat dilihat pada gambar, mi jagung instant dengan kekerasan terendah adalah mi dengan penambahan

baking powder 1.5% dengan rataan 2776.02 ±49.2 gf, semakin tinggi konsentrasi baking powder yang

ditambahkan semakin rendah nilai kekerasan. Kekerasan tertinggi dimiliki oleh mi jagung instant dengan penambahan CMC 1.5% dengan rataan 4461.30 ±123.04 gf, semakin tinggi konsentrasi penambahan CMC semakin tinggi pula kekerasan mi.

c.

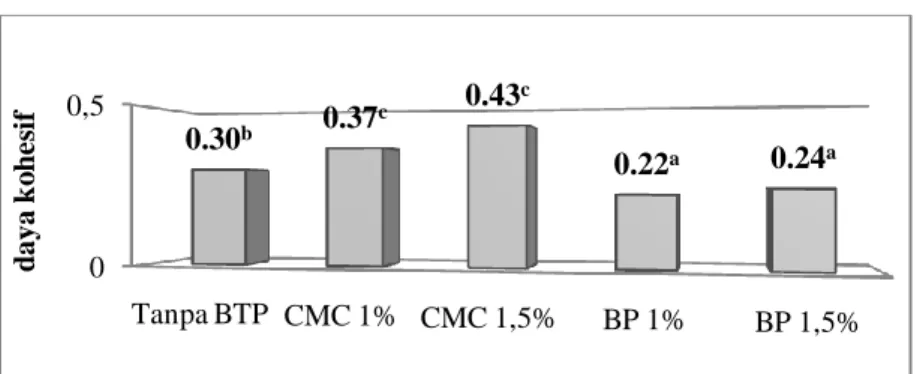

Daya kohesif

Hasil analisis ragam (Lampiran 6d) dengan selang kepercayaan 95% menunjukkan perlakuan penambahan BTP berpengaruh nyata terhadap daya kohesif sampel mi. Uji lanjut Duncan menunjukkan perbedaan konsentrasi pada BTP tidak menyebabkan perberbedaan nyata nilai daya kohesif produk. Kenaikan konsentrasi BTP akan menaikkan daya kohesif mi. Penambahan CMC

0 5000 Tanpa BTPCMC 1% CMC 1,5% BP 1% BP 1,5% 3745.87b 4375.03c 4461.3 c 3071.03a 2776.02a K e k e r as an (gf)

42

menaikkan daya kohesif sementara penambahan baking powder menurunkan daya kohesif. Rataan nilai daya kohesif mi perlakuan BTP disajikan pada Gambar 25.

Angka-angka yang diikuti dengan huruf yang sama menunjukkan nilai yang tidak berbeda nyata (p>0.05).

Gambar 25. Rataan daya kohesif sampel perlakuan BTP

Kemampuan membentuk gel pada CMC juga berpengaruh pada daya kohesif mi. Semakin tinggi konsentrasi CMC yang ditambahkan semakin kuat sifat pembentukkan gel sehingga mi memiliki struktur yang lebih kompak dan elastis. Penurunan daya kohesif pada sampel mi dengan penambahan baking powder dikarenakan pori-pori udara yang terbentuk melemahkan struktur mi sehingga daya kohesifnya lebih rendah dibandingkan sampel mi tanpa penambahan BTP. Pada gambar dapat dilihat sampel mi dengan penambahan CMC 1.5% memiliki daya kohesif tertinggi dengan rataan 0.43 ± 0.01 sementara daya kohesif terendah dimiliki oleh sampel mi penambahan

baking powder 1% dengan rataan 0.22 ± 0.00.

d.

Kelengketan

Hasil analisis ragam (Lampiran 6e) dengan selang kepercayaan 95% menunjukkan perlakuan penambahan BTP berpengaruh nyata terhadap kelengketan sampel mi. Uji lanjut Duncan menunjukkan penambahan CMC dengan konsentrasi yang berbeda memiliki kelengketan yang tidak berbeda nyata. Penambahan baking powder meningkatkan kelengketan sampel mi secara drastis. Rataan nilai kelengketan mi perlakuan BTP disajikan pada Gambar 26.

Angka-angka yang diikuti dengan huruf yang sama menunjukkan nilai yang tidak berbeda nyata (p>0.05).

Gambar 26. Rataan kelengketan sampel perlakuan BTP 0 0,5 Tanpa BTP CMC 1% CMC 1,5% BP 1% BP 1,5% 0.30b 0.37 c 0.43 c 0.22a 0.24a d aya k o h e si f -30 -20 -10 0 Tanpa BTP CMC 1% CMC 1,5% BP 1% BP 1,5% -5.65c -6.6c -6.15c -21.65b -24.75a k e le n gk etan (gf)

43

Semakin tinggi konsentrasi penambahan baking powder semakin lengket mi. Kelengketan yang tinggi pada sampel dengan penambahan baking powder disebabkan oleh, struktur mi yang kurang kompak membuat komponen pati larut saat rehidrasi sehingga meningkatkan kelengketan pada permukaan mi. Hal tersebut dapat terlihat saat rehidrasi, mi dengan penambahan baking powder memiliki air rebusan yang keruh karena banyaknya molekul pati yang keluar dari struktur mi sehingga mi yang dihasilkan sangat mudah putus. Pada gambar dapat dilihat, kelengketan terendah dimilki oleh sampel mi tanpa penambahan BTP dengan rataan -5.65 ±0.35gf. Sementara kelengketan tertinggi dimiliki oleh sampel mi dengan penambahan baking powder sebanyak 1.5% dengan rataan -24.75 ±0.49 gf.

3.

Persen elongasi dan Tensile Strength

a.

Persen elongasi

Hasil analisis ragam (Lampiran 6f) dengan selang kepercayaan 95% menunjukkan perlakuan penambahan BTP berpengaruh nyata terhadap persen elongasi sampel mi. Uji lanjut Duncan menunjukkan persen elongasi sampel mi dengan penambahan CMC 1% berbeda nyata dengan penambahan CMC 1.5%. rataan persen elongasi mi dengan perlakuan BTP disajikan pada Gambar 27.

Penambahan CMC meningkatkan nilai elongasi mi jagung karena CMC membantu mengikat struktur pati selain adanya proses gelatinisasi. Namun sampel mi dengan penambahan CMC 1.5% memiliki persen elongasi yang lebih kecil, hal tersebut kemungkin dikarenakan pembentukan gel yang berlebih sehingga saat mi direhidrasi gel tersebut larut kembali dan meninggalkan ruang kosong diantara struktur mi. Penambahan CMC 1.5% tidak optimum untuk meningkatkan persen elongasi mi. Penambahan baking powder 1% tidak cukup untuk meningkatkan nilai elongasi mi jagung instant, sementara penambahan baking powder 1.5% dapat meningkatkan persen elongasi. Pada gambar dapat dilihat sampel mi dengan penambahan CMC 1% memiliki persen elongasi tertinggi dengan rataan 143.37 ± 8.75 %.

Angka-angka yang diikuti dengan huruf yang sama menunjukkan nilai yang tidak berbeda nyata (p>0.05).

Gambar 27. Rataan elongasi sampel perlakuan BTP

b.

Tensile strength

Hasil analisis ragam (Lampiran 6g) dengan selang kepercayaan 95% menunjukkan perlakuan penambahan BTP berpengaruh nyata terhadap nilai tensile strength mi jagung instant. Uji lanjut Duncan menunjukkan konsentrasi BTP yang berbeda memiliki tensile strength yang berbeda. Semakin tinggi konsentrasi BTP semakin tinggi tensile strengthnya. rataan nilai tensile strength mi dengan perlakuan BTP disajikan pada Gambar 28.

0 100 200 Tanpa BTP CMC 1% CMC 1,5% BP 1% BP 1,5% 45.5b 143.37e 114.15d 26.71a 61.55 c e lo n gas i (% )

44

Angka-angka yang diikuti dengan huruf yang sama menunjukkan nilai yang tidak berbeda nyata (p>0.05).

Gambar 28. Rataan tensile strength sampel perlakuan BTP

Pada CMC 1.5%, kemampuan pembentuk gel yang lebih besar berfungsi sebagai pengikat, sehingga nilai tensile strength lebih besar. Dari gambar dapat dilihat, nilai tensile strength tertinggi dimiliki oleh sampel mi dengan penambahan CMC 1% dengan rataan 157 ± 4.24 kgf. Perlakuan penambahan CMC meningkatkan nilai tensile strength. Dibandingkan dengan mi tanpa penambahan BTP, penambahan baking powder 1% menurunkan tensile strength, sementara penambahan baking

powder 1,5% meningkatkan tensile strength.

4.

Analisis Warna (L,a,b)

a.

Nilai L

Analisis warna dilakukan terhadap mi jagung instant dengan perlakuan penambahan BTP baik sebelum maupun sesudah rehidrasi. Hasil analisis ragam (Lampiran 6h) dengan selang kepercayaan 95% menunjukkan perlakuan penambahan BTP berpengaruh nyata terhadap nilai kecerahan mi baik yang sebelum rehidrasi (mentah) maupun sesudah rehidrasi (matang). Uji lanjut Duncan menunjukkan nilai L sampel mi yang belum direhidrasi (mentah) memiliki warna yang lebih gelap dibandingkan warna mi setelah rehidrasi (matang). Mi matang memiliki warna yang lebih cerah karena mi yang telah rehidrasi mengalami pelepasan warna mi ke dalam air rebusan. Hal ini disebabkan mi kehilangan pigmen yang terkandung di dalamnya. Rataan nilai L sampel mi matang dan mentah dengan perlakuan BTP disajikan pada Gambar 29.

Gambar 29. Rataan nilai L sampel pada perlakuan BTP yang berbeda 0 100 200 Tanpa BTPCMC 1% CMC 1,5% BP 1% BP 1,5% 44a 119c 157d 36a 57b te n si le s tr e n gt h (k gf) A B C D E Nilai L mentah 46,72 47,01 47,96 46,42 45,79 Nilai L matang 47,1 47,53 49,35 46,76 45,86 44 46 48 50 Nilai L Keterangan: A tanpa BTP, B CMC 1%, C CMC 1,5%, D baking powder 1%, E baking powder 1,5%.

45

Mi jagung instant dengan penambahan CMC menunjukkan penambahan nilai kecerahan dibandingkan dengan mi jagung instant tanpa BTP. Sementara mi jagung instant dengan penambahan

baking powder menunjukkan penurunan nilai kecerahan dibandingkan dengan mi jagung instant tanpa

BTP. Mi jagung instant dengan penambahan CMC sebesar 1,5% menunjukkan nilai kecerahan yang paling tinggi, sementaran penambahan baking powder 1.5% menunjukkan nilai kecerahan yang paling rendah.

Menurut Kidmose et al. (2002) peningkatan kecerahan dapat terjadi karena degradasi pigmen oleh panas sehingga menurunkan jumlah pigmen dalam bahan. Peningkatan kecerahan terjadi karena pemanasan dapat menyebabkan kerusakan dinding sel, kehilangan air, dan inaktivasi enzim sehingga meningkatkan kemampuan ekstraksi pigmen. Waktu rehidrasi yang semakin lama menyebabkan semakin banyak pigmen yang dapat diekstrak sehingga warna menjadi lebih cerah.

Dari gambar dapat terlihat bahwa masing-masing perlakuan mi memiliki tingkat kecerahan atau nilai L yang berbeda-beda. Intensitas kecerahan paling tinggi pada mi mentah dan mi matang dimiliki oleh sampel mi jagung dengan penambahan CMC 1.5%.

b.

Nilai a

Hasil analisis ragam (Lampiran 6i) dengan selang kepercayaan 95% menunjukkan perlakuan penambahan BTP berpengaruh nyata terhadap nilai a sampel mi, baik yang sebelum rehidrasi (mentah) maupun sesudah rehidrasi (matang). Uji lanjut Duncan menunjukkan penambahan konsentrasi CMC menurunkan intensitas warna merah sementara penambahan konsentrasi baking

powder menaikkan intensitas warna merah. Rataan nilai a sampel mi matang dan mentah dengan

perlakuan BTP disajikan pada Gambar 30.

Gambar 30. Rataan Nilai a sampel pada perlakuan BTP yang berbeda

Dapat dilihat pada gambar nilai a yang dimiliki oleh mi jagung instant bernilai positif (merah). Mi jagung instant yang matang memiliki nilai a yang lebih kecil dibandingkan dengan mi jagung yang mentah. Hal ini menunjukkan adanya penurunan intensitas warna merah mi selama proses rehidrasi berlangsung. Proses rehidrasi berpengaruh nyata pada warna mi yang dihasilkan. Nilai a pada mi mentah tertinggi dimiliki oleh sampel mi dengan penambahan baking powder 1.5% sementara nilai a tertinggi pada mi matang dimiliki oleh sampel mi dengan penambahan baking

powder 1%.

c.

Nilai b

Hasil analisis ragam (Lampiran 6j) dengan selang kepercayaan 95% menunjukkan perlakuan penambahan BTP berpengaruh nyata terhadap nilai b sampel mi baik yang sebelum rehidrasi (mentah) maupun sesudah rehidrasi (matang). Uji lanjut Duncan menunjukkan adanya

A B C D E Nilai a mentah 3,9 3,71 3,53 4,52 4,79 Nilai a matang 1,16 1,34 1,31 1,62 1,55 0 2 4 6

Nilai a

Keterangan: A tanpa BTP, B CMC 1%, C CMC 1,5%, D baking powder 1%, E baking powder 1,5%.46

penurunan intensitas warna kuning pada penambahan baking powder. Semakin tinggi konsentrasi

baking powder yang ditambahkan, semakin rendah intensitas warna kuning. Rataan nilai b sampel mi

matang dan mentah dengan perlakuan BTP disajikan pada Gambar 31.

Gambar 31. Rataan nilai b sampel pada perlakuan BTP yang berbeda

Pada gambar dapat dilihat, nilai b yang dimiliki oleh mi jagung instant seluruhnya bernilai positif (kuning). Mi jagung instant dengan penambahan CMC 1,5% menunjukkan nilai kuning dengan instensitas lebih tinggi. Intensitas warna kuning pada mi matang terendah dimiliki oleh sampel tanpa penambahan BTP. Sementara intensitas warna kuning pada mi mentah terendah dimiliki oleh mi dengan penambahan baking powder 1,5%.

Secara umum mi jagung instant yang dihasilkan memiliki warna kromatik kuning kemerahan. Warna kuning ini berasal dari pigmen xantofil yang terdapat pada tepung jagung. Pigmen xantofil yang paling utama adalah lutein dan zeaxanthin, yaitu mencapai 90% dari total pigmen karotenoid di dalam jagung (Watson, 2003). Mi jagung yang berwarna kuning merupakan keunggulan mi jagung dibandingkan mi terigu karena tidak diperlukan lagi penambahan bahan tambahan pangan (pewarna) untuk menghasilkan mi matang yang berwarna kuning (Fadlillah, 2005).

5.

Uji Organoleptik

Pemilihan produk terbaik berdasarkan tingkat kesukaan konsumen dilakukan dengan uji organoleptik. Uji organoleptik yang dilakukan merupakan uji penerimaan (afektif) berupa rating hedonik. Uji rating hedonik dilakukan untuk menganalisis tingkat kesukaan atau penerimaan panelis terhadap produk mi jagung instant berdasarkan kriteria warna, elastisitas, kekerasan, kelengketan, ekstensibilitas, dan keseluruhan.

a.

Warna

Warna merupakan parameter pertama yang terlihat oleh konsumen, sehingga menjadi acuan pertama yang digunakan konsumen dalam menilai mutu suatu produk pangan. Warna selain sebagai faktor yang ikut menentukan mutu, juga dapat digunakan sebagai indikator keseragaman dan baik tidaknya cara pencampuran atau cara pengolahan (Winarno, 1997). Warna dalam suatu produk pangan umumnya dipengaruhi oleh formula bahan baku dan proses pengolahan. Skor rata-rata kesukaan panelis terhadap warna mi jagung instant disajikan pada Gambar 32.

A B C D E Nilai b mentah 20,88 21,48 21,51 20,59 19,85 Nilai b matang 16,61 17,78 17,7 17,28 17,66 0 10 20 30

Nilai b

Keterangan: A tanpa BTP, B CMC 1%, C CMC 1,5%, D baking powder 1%, E baking powder 1,5%.47

Angka-angka yang diikuti dengan huruf yang sama menunjukkan nilai yang tidak berbeda nyata (p>0.05).

Gambar 32. Skor rata-rata kesukaan panelis terhadap warna

Hasil analisis ragam (Lampiran 9a) pada selang kepercayaan 95% menunjukkan perlakuan penambahan BTP berpengaruh nyata terhadap skor kesukaan panelis terhadap warna mi. Uji lanjut Duncan menunjukkan skor sampel mi jagung instant dengan penambahan CMC 1% paling disukai oleh konsumen dengan skor kesukaan 7,71 (suka). Hasil analisis warna mi jagung instant menggunakan Minolta Chroma Meters 310 menunjukkan sampel mi matang dengan penambahan CMC 1% memiliki nilai L atau kecerahan 47,53; nilai a 1,34; dan nilai b 17,78. Nilai kecerahan yang dimiliki sampel merupakan nilai kecerahan tertinggi kedua setelah sampel dengan penambahan CMC 1,5%. Nilai b yang dimiliki sampel merupakan nilai b dengan intensitas tertinggi dibandingkan keempat sampel lainnya, warna kuning sampel merupakan yang tertinggi intensitasnya.

b.

Elastisitas

Elastisitas dinilai oleh panelis dengan mengunyah sampel mi dengan gigi, sebagai gaya tekan terhadap bahan. Hasil uji analisis ragam (Lampiran 9b) pada selang kepercayaan 95% menunjukkan perlakuan penambahan BTP tidak berpengaruh nyata terhadap skor kesukaan panelis terhadap elastisitas sampel mi. Skor rata-rata kesukaan panelis terhadap atribut elastisitas disajikan pada Gambar 33. Mi instant dengan penambahan baking powder memiliki tingkat kesukaan pada elastisitas dengan skor 6,11 dan 6,14 (agak suka).

Angka-angka yang diikuti dengan huruf yang sama menunjukkan nilai yang tidak berbeda nyata (p>0.05).

Gambar 33. Skor rata-rata kesukaan panelis terhadap elastisitas

Berdasarkan pengukuran secara objektif menggunakan Tekstur Analyzer mi jagung instant dengan penambahan baking powder 1% dan 1,5% memiliki nilai elastisitas masing-masing 0,2228 dan

6 8 Tanpa BTP CMC 1% CMC 1,5% BP 1% BP 1,5% 6.69a 7.71c 7.23b 6.63a 6.7a sk o r h e d o n ik w ar n a 5 5,5 6 6,5 Tanpa BTP CMC 1% CMC 1,5% BP 1% BP 1,5% 5.99a 5.73a 5.64a 6.11a 6.14a sk o r h e d o n ik k e k e n yal an s k o r s k o r

48

0,2415. Nilai ini merupakan nilai elastisitas yang rendah dibandingkan ketiga sampel lainnya. Hal ini menunjukkan bahwa konsumen lebih menyukai mi yang tidak elastis.

c.

Kekerasan

Hasil analisis ragam (Lampiran 9c) pada selang kepercayaan 95% menunjukkan perlakuan penambahan BTP berpengaruh nyata terhadap skor kesukaan panelis terhadap kekerasan sampel mi. Uji lanjut Duncan menunjukkan mi instant dengan penambahan baking powder 1% dan 1,5% memiliki skor kesukaan terhadap kekerasan lebih tinggi dibandingkan ketiga sampel lainnya. Masing-masing memiliki skor kekerasan 6,41 dan 6,70 (agak suka), kekerasan baking powder 1% tidak berbeda nyata dengan sampel mi jagung instant tanpa penambahan BTP. Skor rata-rata kesukaan panelis terhadap atribut kekerasan disajikan pada Gambar 34.

Angka-angka yang diikuti dengan huruf yang sama menunjukkan nilai yang tidak berbeda nyata (p>0.05).

Gambar 34. Skor rata-rata kesukaan panelis terhadap kekerasan

Berdasarkan pengukuran secara objektif menggunakan Tekstur Analyzer mi jagung instant dengan penambahan baking powder 1% dan 1,5% memiliki nilai kekerasan masing-masing 3071,03 gf dan 2776,02 gf. Nilai ini merupakan nilai kekerasan yang rendah dibandingkan ketiga sampel lainnya. Hal ini menunjukkan bahwa konsumen lebih menyukai mi yang tidak keras.

d.

Kelengketan

Hasil analisis ragam (Lampiran 9d) pada selang kepercayaan 95% menunjukkan perlakuan penambahan BTP berpengaruh nyata terhadap skor kesukaan panelis terhadap kelengketan sampel mi. Uji lanjut Duncan menunjukkan mi instant dengan penambahan CMC 1,5%, baking powder 1% dan 1,5% memiliki skor kesukaan terhadap kelengketan yang tidak berbeda nyata, masing-masing 6,71; 6,77 dan 6,64 (agak suka). Skor kesukaan terhadap kelengketan tertinggi dimiliki oleh mi jagung instant dengan penambahan CMC 1% yaitu 7,06 (suka). Skor rata-rata kesukaan panelis terhadap atribut kelengketan disajikan pada Gambar 35.

Berdasarkan pengukuran secara objektif menggunakan Tekstur Analyzer mi jagung instant dengan penambahan CMC 1% memiliki nilai kelengketan -6.60 gf. Nilai kelengketan tertinggi dimiliki oleh sampel dengan penambahan baking powder 1,5% dengan rataan -24.75 gf. Hal ini menunjukkan bahwa konsumen lebih menyukai mi yang tidak lengket.

0 5 10 Tanpa BTP CMC 1% CMC 1,5% BP 1% BP 1,5% 6.06bc 5.67ab 5.4a 6.41cd 6.7 d sk o r h e d o n ik k e k e r as an s k o r

49

Angka-angka yang diikuti dengan huruf yang sama menunjukkan nilai yang tidak berbeda nyata (p>0.05).

Gambar 35. Skor rata-rata kesukaan panelis terhadap kelengketan

e.

Ekstensibilitas

Ekstensibilitas merupakan daya tahan bahan untuk putus akibat gaya tarik. Ekstensibilitas dinilai dengan menarik untaian mi hingga mi putus. Mi yang tidak mudah putus menunjukkan ekstensibilitas yang baik. Penarikan mi bertujuan untuk menentukan seberapa kuat produk dapat menahan gaya tarik yang diberikan. Hasil analisis ragam (Lampiran 9e) pada selang kepercayaan 95% menunjukkan perlakuan penambahan BTP berpengaruh nyata terhadap skor kesukaan panelis terhadap ekstensibilitas sampel mi.

Angka-angka yang diikuti dengan huruf yang sama menunjukkan nilai yang tidak berbeda nyata (p>0.05).

Gambar 36. Skor rata-rata kesukaan panelis terhadap ekstensibilitas

Uji lanjut Duncan menunjukkan mi instant dengan penambahan BTP yang sama dengan konsentrasi yang berbeda memiliki skor kesukaan terhadap ekstensibilitas yang tidak berbeda nyata. Mi jagung instant tanpa penambahan BTP tidak berbeda nyata dengan mi jagung instant dengan

baking powder 1%. Skor rata-rata kesukaan panelis terhadap atribut ekstensibilitas mi disajikan pada

Gambar 36. Skor kesukaan terhadap ekstensibilitas paling tinggi dimiliki oleh sampel mi jagung instant dengan penambahan CMC 1,5% yaitu dengan skor 6,67 (agak suka).

f.

Keseluruhan (Overall)

Pengujian rating hedonik secara keseluruhan (overall) digunakan untuk mengukur seberapa besar tingkat kesukaan panelis terhadap keseluruhan atribut yang ada. Pemilihan mi jagung instant tepilih dapat dilihat dari skor hedonik keseluruhan. Skor rata-rata kesukaan panelis secara keseluruhan disajikan pada Gambar 37.

6 6,5 7 7,5 Tanpa BTP CMC 1% CMC 1,5% BP 1% BP 1,5% 6.4a 7.06b 6.71ab 6.77ab 6.64ab sk o r h e d o n ik k el e n gk etan 0 5 10 Tanpa BTP CMC 1% CMC 1,5% BP 1% BP 1,5% 5.06a 6.57 c 6.67c 5.29ab 5.66b sk o r h e d o n ik e k ste n si b il itas s k o r

50

Angka-angka yang diikuti dengan huruf yang sama menunjukkan nilai yang tidak berbeda nyata (p>0.05).

Gambar 37. Skor rata-rata kesukaan panelis terhadap keseluruhan

Hasil analisis ragam (Lampiran 9f) pada selang kepercayaan 95% menunjukkan perlakuan penambahan BTP tidak berpengaruh nyata terhadap skor kesukaan panelis terhadap atribut keseluruhan. Rataan skor hedonik terhadap atribut keseluruhan mi jagung instan menunjukkan tingkat kesukaan keseluruhan (overall) berkisar antara 6.26 – 6.57 (agak suka). Tingkat kesukaan panelis tertinggi terdapat pada sampel dengan penambahan CMC 1% sebesar 6.57 (agak suka).

Dari hasl uji organoleptik (rating hedonik) kemudian dihubungkan dengan analisis karakteristik tekstur menggunakan tekstur analyzer TAXT-2, dapat disimpulkan panelis lebih menyukai mi jagung instant yang memiliki tekstur kurang elastis, tidak keras, tidak lengket, dan ekstensible.

E.

Penentuan Mi Jagung Instant Terbaik

Setelah dilakukan analisis fisik dan organoleptik terhadap mi jagung instant dengan perlakuan BTP, dipilih sampel yang memiliki karakteristik mutu terbaik. Sampel mi jagung instant terbaik untuk masing-masing parameter fisik mi disajikan pada Tabel 19. Berdasarkan hasil pengukuran KPAP dan berat rehidrasi, mi instan jagung dengan penambahan CMC dan baking

powder mengalami penurunan KPAP dan kenaikan berat rehidrasi. Mi dengan penambahan CMC

1,5% memiliki nilai KPAP terendah dan berat rehidrasi tertinggi. Pada analisa persen elongasi dan

tensile strength penambahan CMC berpengaruh nyata meningkatkan persen elongasi dan tensile strength. Hasil analisis warna, mi jagung instant yang paling disukai adalah mi jagung yang memiliki

kecerahan (nilai L) tertinggi dan intensitas warna kuning (nilai b) tertinggi, serta intensitas warna merah (nilai a) tidak terlalu tinggi yaitu mi dengan penambahan CMC 1%.

Penambahan baking powder menurunkan KPAP mi dan meningkatkan berat rehidrasi mi jagung instant. Mi jagung instant dengan penambahan baking powder memiliki karakteristik mi yang tidak keras, tidak elastis, serta elongasi dan tensile strength rendah. Penambahan CMC menurunkan KPAP dan meningkatkan berat rehidrasi mi jagung instant. Mi jagung instant dengan CMC memiliki nilai elongasi dan tensile strength lebih tinggi. Mi dengan CMC memiliki penampakan warna lebih cerah dan lebih kuning. Secara keseluruhan mi dengan CMC 1% lebih disukai oleh panelis.

6 6,2 6,4 6,6 Tanpa BTP CMC 1% CMC 1,5% BP 1% BP 1,5% 6.34a 6.57a 6.49a 6.39a 6.26a sk o r h e d o n ik k e se lu r u h an

51

Tabel 19. Parameter dan sampel mi jagung instant terbaik

Parameter Kode sampel terbaik Keterangan KPAP (%) CMC 1% dan CMC 1,5% Nilai KPAP terendah

Berat rehidrasi (%) Tanpa BTP Nilai Berat Rehidrasi terendah Elongasi (%) CMC 1% Nilai elongasi tertinggi

Tensile

Strength (kgf) CMC 1,5% Nilai Tensile tertinggi

Kekerasan (gf) BP 1% dan BP 1,5% Nilai kekerasan terendah Daya kohesif BP 1% dan BP 1,5% Nilai daya kohesif terendah Kelengketan (gf) Tanpa BTP, CMC 1%, dan CMC

1,5% Nilai kelengketan terendah

Hedonik

Warna CMC 1% Skor hedonik tertinggi Kekerasan BP 1% dan BP 1,5% Skor hedonik tertinggi Elastisitas Seluruh sampel tidak berbeda

nyata Skor hedonik tertinggi Kelengketan CMC 1%, CMC 1,5%, BP 1%,

dan BP 1,5% Skor hedonik tertinggi Ekstensibilitas CMC 1% dan CMC 1,5% Skor hedonik tertinggi Keseluruhan Seluruh sampel tidak berbeda

nyata Skor hedonik tertinggi

Pada Tabel 20 terdapat hasil pengamatan secara visual untaian mi jagung instant setelah rehidrasi. Berdasarkan pengamatan mi jagung instant pasca rehidrasi, mi dengan penambahan CMC memiliki tekstur yang lebih halus dan kompak. Mi dapat menjadi sangat panjang bila tidak dilakukan pemotongan setelah keluar dari ekstruder dan mi tidak menempel satu sama lain.

Menurut Astawan (2004), CMC berfungsi sebagai pengembang dan pengikat. Selain itu CMC dapat mengurangi kelengketan dan KPAP. CMC dapat mempengaruhi sifat adonan, berfungsi memperbaiki ketahanan terhadap air, dan mempertahankan keempukan selama penyimpanan. Sesuai dengan penelitian yang dilakukan Budiyah (2005), kadar CMC optimal yang dapat ditambahkan pada mi jagung adalah 1%, sebab jika melebihi konsentrasi tersebut akan dihasilkan mi yang terlalu elastis, dan keras namun bila penambahan CMC kurang dari 1% akan menghasilkan mi dengan KPAP yang tinggi.

Sementara mi jagung instant pasca rehidrasi dengan penambahan baking powder memiliki penampakan kasar dan putus-putus. Untaian mi pendek, warna mi lebih gelap jika dibandingkan dengan mi jagung instant tanpa penambahan BTP. Mi lengket satu sama lain dan memiliki tekstur yang empuk serta tidak elastis. Baking powder adalah baking soda yang ditambahkan asam. Nertalisasi ini membuat baking powder memproduksi lebih banyak CO2 dengan persamaan: NaHCO3

+ H+ → Na+ + H2O + CO2 (Czernohorsky and Hooker, 2001).

Baking powder lebih banyak digunakan dibandingkan dengan baking soda karena baking soda lebih sedikit mengandung basa serta memberikan efek yang tidak diinginkan terhadap rasa.

Produksi CO2 diharapkanmemberikan efek mempersingkat waktu rehidrasi mi jagung instant, namun

tidak adanya gluten pada tepung jagung justru membuat mi memiliki KPAP, berat rehidrasi, dan kelengketan yang tinggi, sementara persen elongasi dan tensile strength rendah.

52

Tabel 20. Penampakan mi jagung setelah rehidrasi Sampel mi Pengamatan secara visual Tanpa BTP

Mi putus-putus saat direhidrasi. Tekstur mi empuk saat ditekan dengan jari. Warna mi kuning cerah.

CMC 1%

Mi tidak putus saat direhidrasi dan untaian mi bisa sangat panjang.

Mi tampak kering namun bila disentuh, permukaan mi terasa sedikit berminyak.

Tekstur mi keras saat ditekan dengan jari. CMC1,5%

Mi tidak putus saat direhidrasi dan untaian mi bisa sangat panjang sekali.

Mi tampak kering namun bila disentuh, permukaan mi terasa berminyak.

Warna terlihat lebih terang dibandingkan dengan CMC 1%.

Saat ditekan dengan jari tekstur mi lebih empuk dibandingkan CMC 1%.

Baking powder 1% Mi putus-putus saat direhidrasi. Permukaan mi tidak

terlalu berminyak saat disentuh jika dibandingkan dengan mi yang ditambahkan dengan CMC.

Mi terasa lebih empuk saat ditekan dibandingkan dengan penambahan CMC.

Baking powder 1,5%

Mi putus-putus saat direhidrasi. Tekstur mi empuk saat ditekan dengan jari dibandingkan dengan mi yang ditambahkan CMC.

Mi jagung instant terbaik berdasarkan penampakan secara visual dan karakteristik fisik adalah mi dengan penambahan CMC 1%. Berdasarkan karakter elongasi, hedonik warna dan keseluruhan mi jagung instant CMC 1% lebih unggul dibandingkan sampel lainnya.