ANALISA PROSES PENGELASAN PADA PEMBUATAN STEAM

DRUM ERK 8-25

Hendri Sukma

Dosen Teknik Mesin Fakultas Teknik Universitas Pancasila

ABSTRAK

Steam drum adalah bagian dari bejana tertutup dimana panas pembakaran dialirkan ke air

sampai terbentuk air panas atau steam. Jika pada saat proses pembuatannya tidak dilakukan

dengan baik pada bagian pengelasan khususnya, akan berakibat buruk pada saat volume steamnya meningkat dengan seketika boiler akan mudah meledak. Sehingga pada saat proses pembuatan

boiler harus dibuat dengan baik dan juga dijaga saat pengoperasiannya dengan baik.

Faktor yang harus diperhatikan saat menganalisa pengelasan, melihat hasil dari pengetesan ultrasonic, radiography, mekanikal test dan microstructure. Apabila pada pengujian tersebut dinyatakan acceptable maka dapat disimpulkan bahwa proses pengelasan yang dilakukan tersebut mendapatkan hasil yang bagus

Tulisan ini menjelaskan proses pembuatan steam drum boiler ERK 8-25 yang dilakukan

dengan metode pengelasan SMAW dan SAW dengan menggunakan prosedur yang sesuai dengan

standar ASME section IX. Proses pengelasannya dilakukan sesuai dengan ASME section IX, maka

tidak akan ditemukan cacat pada lasan.

Kata kunci: Proses Pengelasan, Steam Drum, ERK 8-25

I. PENDAHULUAN

1.1 Latar Belakang Masalah

Didalam banyak industri saat ini boiler

banyak digunakan untuk proses produksi.

Kegunaan boiler untuk memindahkan kalor

dari suatu sumber panas ke sumber dingin. Beberapa tujuan perpindahan kalor yaitu untuk mencapai kondisi yang diinginkan untuk proses produksinya dan mempertahankan kondisi yang dibutuhkan untuk proses operasi.

Boiler adalah bejana tertutup dimana panas pembakaran dialirkan ke air sampai

terbentuk air panas atau steam. Steam pada

tekanan tertentu kemudian digunakan untuk mengalirkan panas ke suatu proses. Air adalah media yang berguna dan murah untuk mengalirkan panas ke suatu proses. Jika air

dididihkan sampai menjadi steam, volumnya

akan meningkat sekitar 1.600 kali, menghasilkan tenaga yang menyerupai bubuk

mesiu yang mudah meledak, sehingga boiler

merupakan peralatan yang harus dibuat dengan baik pada saat pembuatannya dan juga dijaga saat pengoperasiannya dengan sangat baik.

Oleh karena itu pada saat proses pembuatannya harus dilakukan pengontrolan,

baik dari segi material maupun pada saat

proses pengelasannya harus dilakukan dengan teiliti dan hati-hati. Proses pengelasan digunakan untuk menyambung

antara material yang satu dengan material

lain, dengan mengunakan kawat las yang sesuai dengan spesifikasi yang sesuai dengan standard yang ada.

1.2 Tujuan

Adapun tujuan dari penulisan ini adalah :

1. Memahami proses pengelasan pada

pembuatan Steam Drum Boiler ERK.

2. Mengetahui kekuatan las pada Steam

Drum Boiler ERK.

3. Mengetahui cacat lasan pada proses

pengelasan Steam Drum Boiler ERK..

1.3 Perumusan Masalah

Beberapa rumusan dalam penyusunan Tulisan ini antara lain :

a. Hal-hal yang mempengaruhi proses

pengelasan

b. Hal-hal yang menyebabkan cacat pada lasan

c. Pengujian pada lasan, NDT , tensile test

dan bending test. 1.4 Batasan Masalah

Batasan masalah yang digunakan adalah

proses pengelasan pada Steam Drum Boiler

ERK.

Jurnal Mekanikal Teknik Mesin S-1 FTUP

II. LANDASAN TEORI

2.1. Proses Pengelasan

Pengelasan adalah suatu proses penyambungan logam dimana logam menjadi satu akibat panas. Panas yang digunakan untuk mencairkan dasar dan bahan pengisi agar terjadi peleburan. Proses pengelasan yang paling umum, digunakan untuk mengelas baja yang menggunakan energi listrik sebagai sumber panas yang paling banyak digunakan adalah busur listrik (nyala). Busur nyala adalah pancaran arus arus listrik yang relative besar antara elektroda dan bahan dasar yang dialirkan melalui kolom gas ion hasil pemanasan.

Proses pemindahan logam elektroda terjadi pada saat ujung elektroda mencair dan membentuk butir-butir yang terbawa oleh arus busur listrik yang terjadi. Bila digunakan arus listrik yang besar maka butiran logam cair yang terbawa menjadi halus seperti Gambar 2.1 (a), sebaliknya jika arusnya kecil maka butirannya menjadi besar seperti pada Gambar 2.1 (b).

Gambar 2.1 Pemindahan logam cair Berikut adalah proses pengelasaan yang umum digunakan, yaitu :

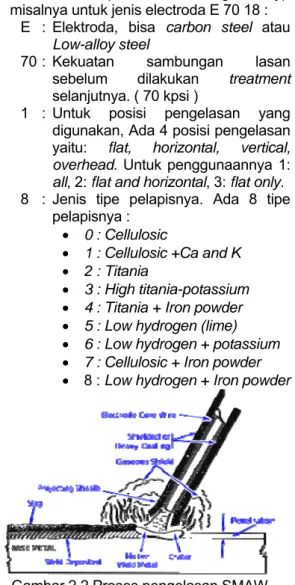

a Shielded Metal Arc Welding ( SMAW )

Jenis pengelasan ini termasuk jenis las listrik dengan elektroda sekaligus sebagai filler metal, sering disebut

consumable electrode. Elektroda (filler metal) dibungkus oleh material

pembungkus, yang berfungsi sebagai : • Membentuk gas pelindung. • Menstabilkan busur listrik.

• Membentuk slag sebagai lapisan pelindung pada saerah lasan.

• Mengurangi percikan logam cair dan menaikan deposit logam.

• Menambahkan unsur paduan dalam weld metal.

• Mempengaruhi bentuk manik lasan.

• Sebagai penambah pada logam pengisi.

Pada gambar 2.2 menujukan dengan jelas bagian-bagian dari proses pengelasan SMAW. Pada proses pengelasan pemilihan kawat las sangatlah penting karena setiap elektroda mempunyai campuran yang berbeda pada kandungan pelapisnya, dan posisi pengelasannya jadi dalam memilih jenis elektroda kita harus melihat klasifikasinya.

Pemilihan klasifikasi electroda menurut AWS (American Welding Society), misalnya untuk jenis electroda E 70 18 :

E : Elektroda, bisa carbon steel atau

Low-alloy steel

70 : Kekuatan sambungan lasan

sebelum dilakukan treatment

selanjutnya. ( 70 kpsi )

1 : Untuk posisi pengelasan yang

digunakan, Ada 4 posisi pengelasan

yaitu: flat, horizontal, vertical,

overhead. Untuk penggunaannya 1: all, 2: flat and horizontal, 3: flat only. 8 : Jenis tipe pelapisnya. Ada 8 tipe

pelapisnya : • 0 : Cellulosic

• 1 : Cellulosic +Ca and K

• 2 : Titania

• 3 : High titania-potassium

• 4 : Titania + Iron powder

• 5 : Low hydrogen (lime)

• 6 : Low hydrogen + potassium

• 7 : Cellulosic + Iron powder

• 8 : Low hydrogen + Iron powder

Gambar 2.2 Proses pengelasan SMAW

b Submerged Arc Welding (SAW)

Pada pengelasan ini busur listrik dilindungi oleh serbuk flux yang terdiri dari lime, sillica, MnO, CaF. Pada prinsipnya hampir sama dengan SMAW. Pada gambar 2.3 menujukan dengan jelas proses pengelasan SAW. Bedanya SMAW adalah pada flux SAW tidak dibungkus ke elektroda, arus lebih tinggi sehingga dapat Jurnal Mekanikal Teknik Mesin S-1 FTUP

digunakan untuk mengelas benda yang lebih tebal hanya dengan langkah yang sedikit pengelasan ini menggunakan logam pengisi bersambung berupa gulungan kawat. Besar arus listrik besaran arus listrik AC / DC antara 600 – 2000 amphere dan besaran voltage listrik AC / DC sampai dengan 440 volt. Biasanya digunakan untuk mengelas pipa penyalur minyak dan gas.

Gambar 2.3 Proses pengelasan SAW

c Gas Tungsten Arc Welding (GTAW)

Proses pengelasan GTAW atau biasa

disebut Tungsten Inert Gas (TIG). Gas

inert yang biasa digunakan adalah wolfram

untuk pelindung yang bagus sehingga atmosfir udara tidak masuk ke daerah lasaan. Elektroda tungsten bukan sebagai filler metal, sehingga perlu filler metal dari luar untuk mengisi gap sambungan. Filler metal bersama logam induk akan dicairkan oleh busur listrik yang ada diantara elektroda dengan logam induk. Pada gambar 2.4 menujukan dengan proses pengelasan GTAW.

Metode ini biasanya digunakan untuk mengelas logam yang reaktif terhadap oksigen seperti paduan alumunium, magnesium dan titanium. Metode ini juga cocok untuk pelat tipis sampai dengan 5 mm. Straight polarity (dengan arus hingga

500 ampere, voltase 20-40 volt) lebih sering digunakan dari pada reverse polarity, karena reverse polarity cenderung mencairkan elektroda. Metode ini sangat

cocok digunakan untuk spot welding.

Gambar 2.4 Proses pengelasan GTAW

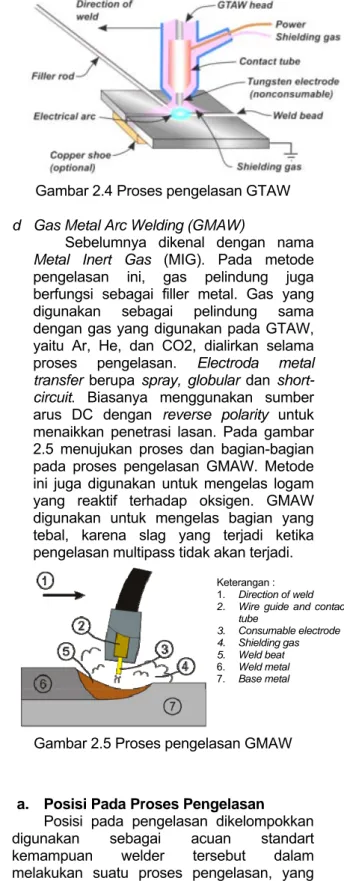

d Gas Metal Arc Welding (GMAW)

Sebelumnya dikenal dengan nama

Metal Inert Gas (MIG). Pada metode

pengelasan ini, gas pelindung juga berfungsi sebagai filler metal. Gas yang digunakan sebagai pelindung sama dengan gas yang digunakan pada GTAW, yaitu Ar, He, dan CO2, dialirkan selama

proses pengelasan. Electroda metal

transfer berupa spray, globular dan short-circuit. Biasanya menggunakan sumber

arus DC dengan reverse polarity untuk

menaikkan penetrasi lasan. Pada gambar 2.5 menujukan proses dan bagian-bagian pada proses pengelasan GMAW. Metode ini juga digunakan untuk mengelas logam yang reaktif terhadap oksigen. GMAW digunakan untuk mengelas bagian yang tebal, karena slag yang terjadi ketika pengelasan multipass tidak akan terjadi.

Keterangan : 1. Direction of weld 2. Wire guide and contact

tube 3. Consumable electrode 4. Shielding gas 5. Weld beat 6. Weld metal 7. Base metal

Gambar 2.5 Proses pengelasan GMAW

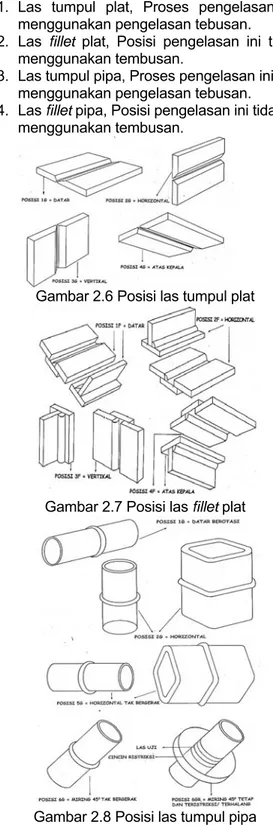

a. Posisi Pada Proses Pengelasan

Posisi pada pengelasan dikelompokkan digunakan sebagai acuan standart kemampuan welder tersebut dalam melakukan suatu proses pengelasan, yang dijelaskan pada gambar 2.6, 2.7 posisi pengelasan untuk plat dan 2.8, 2.9 posisi pengelasan untul pipa. Jika ada welder baru maka welder tersebut harus dilakukan Qualifikasi welder dengan menggunakan posisi pengelasan berikut guna melihat Jurnal Mekanikal Teknik Mesin S-1 FTUP

kemampuan dari welder tersebut. Berikut merupakan posisi pengetesan di bagi menjadi 4, yaitu :

1. Las tumpul plat, Proses pengelasan ini menggunakan pengelasan tebusan.

2. Las fillet plat, Posisi pengelasan ini tidak

menggunakan tembusan.

3. Las tumpul pipa, Proses pengelasan ini menggunakan pengelasan tebusan.

4. Las fillet pipa, Posisi pengelasan ini tidak

menggunakan tembusan.

Gambar 2.6 Posisi las tumpul plat

Gambar 2.7 Posisi las fillet plat

Gambar 2.8 Posisi las tumpul pipa

Gambar 2.9 Posisi las fillet pipa b. Jenis Cacat Pengelasan

Cacat pada pengelasan dapat dikelompokan menjadi 3 bagian, yaitu :

1. Cacat pada permukaan atas atau caping. Jenis ini kadang-kadang dapat langsung

di lihat oleh pandangan mata atau visual

inspection (pada gambar 2.10 memperlihatkan

cacat las permukaan atas), kadang juga baru dapat dilihat setelah dilakukan pengujian

dengan menggunakan Penetrant.

Gambar 2.10 Cacat pada permukaan atas

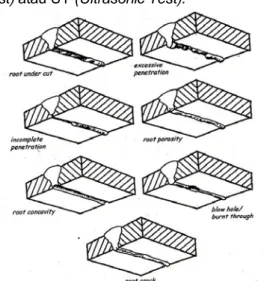

2. Cacat pada permukaan bawah atau pada akar lasan (Root).

Jurnal Mekanikal Teknik Mesin S-1 FTUP

Jenis cacat ini tidak dapat tampak langsung oleh mata kecuali pengelasan yang dilakukan pada bejana atau pipa usuran besar (pada gambar 2.11 memperlihatkan cacat las permukaan bawah), maka harus dilakukan

pengujian NDT tes seperti RT (Radiografi

Test) atau UT (Ultrasonic Test).

Gambar 2.11 Cacat pada permukaan bawah 3. Cacat pada internal lasan.

Jenis cacat internal ini tidak dapat tampak langsung oleh mata karena terletak pada bagian dalam lasan (pada gambar 2.12 memperlihatkan cacat las pada bagian dalam), maka harus dilakukan pengujian NDT tes seperti pada cacat permukaan dalam. Bentuk penampakan cacat lasan tersebut

dapat dilihat melalui image pada film X-Ray.

Gambar 2.12 Cacat internal lasan

III. PROSES PEMBUATAN STEAM DRUM a. Pengertian Generator Uap

Pada dasarnya generator uap adalah alat penukar panas. Lewat penukaran panas inilah generator uap mengubah air menjadi uap. Uap yang dihasilkan generator uap harus memiliki spesifikasi tertentu yaitu temperatur, tekanan uap, laju aliran dan kualitas uap.

b. Spesifikasi Steam Drum ERK 8-25 Boiler yang kita bahas sekarang ini adalah boiler tipe ERK 8-25 tetapi kali ini penulis hanya membahas steam drumnya saja, adapun cara pembacaan ERK 8-25 adalah

• ERK : Eckrohr Boiler

• 8 : Desain kapasitas steam boiler

tersebut 8.000 Kg/hr

• 25 : Pressure design / MAWP

(Maksimum Allowable Working Pressure) 25 Barg.

Steam drum tersebut digunakan untuk

menampung uap atau sebagai drum pemisah

antara air dengan uap, drum bagian atas

menampung uap dan drum bagian bawah

akan menampung air. Sirkulasi air pada

eckrohr boiler mempunyai karakteristik

tersendiri berbeda dengan sirkulasi natural

boiler yang lain.

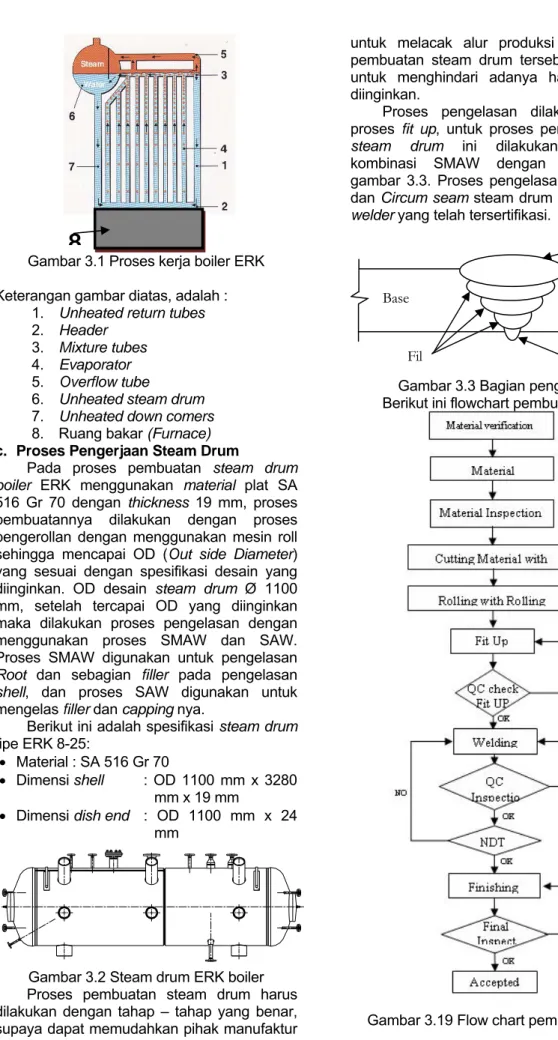

Pada gambar 3.1 dapat kita lihat proses kerja Boiler ERK, pada proses kerjanya air

yang bersirkulasi melalui down comers (7)

melewati evaporator (4) dipanaskan akibat

pemanasan yang dilakukan oleh furnace

(fluidised bed combustion) dan akan

menghasilkan uap. Pada mixture tubes (3)

uap sudah mulai memisahkan diri dengan air dan sebagian air mengalir kembali menuju

return tubes (1) ke header (2), dan uap yang terpisah itu akan masuk steam drum melalui

overflow tubes (5). Pada akhirnya pemisahan

air dengan uap dilakukan pada drum, air

mengalir melalui down comers (7) ke header

(2) melalui return tubes (1). Jarak aliran dari

air dibuat menjadi pendek dan membuat

sirkulasi air menjadi meningkat. Gambar flow

process dapat dilihat pada gambar dibawah ini:

Jurnal Mekanikal Teknik Mesin S-1 FTUP

Gambar 3.1 Proses kerja boiler ERK Keterangan gambar diatas, adalah :

1. Unheated return tubes

2. Header

3. Mixture tubes

4. Evaporator

5. Overflow tube

6. Unheated steam drum

7. Unheated down comers

8. Ruang bakar (Furnace)

c. Proses Pengerjaan Steam Drum

Pada proses pembuatan steam drum

boiler ERK menggunakan material plat SA

516 Gr 70 dengan thickness 19 mm, proses

pembuatannya dilakukan dengan proses pengerollan dengan menggunakan mesin roll

sehingga mencapai OD (Out side Diameter)

yang sesuai dengan spesifikasi desain yang

diinginkan. OD desain steam drum Ø 1100

mm, setelah tercapai OD yang diinginkan maka dilakukan proses pengelasan dengan menggunakan proses SMAW dan SAW. Proses SMAW digunakan untuk pengelasan

Root dan sebagian filler pada pengelasan

shell, dan proses SAW digunakan untuk

mengelas filler dan capping nya.

Berikut ini adalah spesifikasi steam drum

tipe ERK 8-25:

• Material : SA 516 Gr 70

• Dimensi shell : OD 1100 mm x 3280

mm x 19 mm

• Dimensi dish end : OD 1100 mm x 24

mm

Gambar 3.2 Steam drum ERK boiler Proses pembuatan steam drum harus dilakukan dengan tahap – tahap yang benar, supaya dapat memudahkan pihak manufaktur

untuk melacak alur produksi atau sejarah pembuatan steam drum tersebut. Tujuannya untuk menghindari adanya hal yang tidak diinginkan.

Proses pengelasan dilakukan setelah

proses fit up, untuk proses pengelasan shell

steam drum ini dilakukan pengelasan

kombinasi SMAW dengan SAW (Pada

gambar 3.3. Proses pengelasan Long seam

dan Circum seam steam drum dilakukan oleh welder yang telah tersertifikasi.

Gambar 3.3 Bagian pengelasan Berikut ini flowchart pembuatan shell

Gambar 3.19 Flow chart pembuatan shell

8

Base Base Root Fil CappingJurnal Mekanikal Teknik Mesin S-1 FTUP

Microsruktur

d. Proses Pengujian

Pada pembuatan steam drum dilakukan pengujian NDT tes dan Destructive test pada steam drum tersebut :

NDT ( Non Destructive Test )

Proses pengujian untuk menentukan kondisi bahan tanpa merusak bahan. Pengujian terhadap karakteristik bahan yang dilakukan secara tidak langsung, tetapi melalui karakteristik yang dapat dihubungkan dengan kondisi yang sebenarnya. Pengujiannya biasanya dilakukan setelah proses pengelasaan, guna tercapainya standart hasil pengelasan yang baik dengan

melakukan proses NDT ( Non Destructive

Test ).

Keuntungan menggunakan pengujian ini adalah :

• Tidak merusak bahan.

• Dapat dilakukan pada lapangan atau

Workshop ( lokasi alat atau bahan yang

akan di uji ).

• Dapat dilakukan pada bahan sebanyak mungkin ( tidak terbatas hanya pada sepotong speciement / benda uji ).

3.1. Destructive test

Proses yang dilakukan tidak pada steam

drum nya tetapi dengan coupon test nya, coupon test adalah penggunaan sample test

tetapi menggunakan proses yang sama

dengan penggunaan pembuatan steam drum.

Jadi diasumsikan bahwa coupon yang dibuat

sama dengan steam drum nya.

Pembuatan ini dilakukan dengan welder

yang sama dan proses pembuatanya juga harus sama, misal pengelasannya menggunakan SAW dan SMAW maka coupon test tersebut harus menggunakan sistem pengelasan yang sama dengan pembuatan

steam drum tersebut.

Setelah selesai pembuatanya maka

coupon tersebut siap dilakukan pengetesan.

IV. DATA PENGUJIAN DAN ANALISA

DATA

4.1. Proses Pengujian

Pada kesempatan ini saya akan melakukan pengujian pada benda uji yang

diambil pada saat proses pembuatan steam

drum boiler tipe ERK untuk mengetahui

kekuatan lasannya. Ukuran yang digunakan

pada benda uji adalah 450 mm x 300 mm x 19 mm, adapun proses pemotongan pada benda uji dapat dilihat pada gambar 4.1.

Gambar 4.1 Proses pemotongan untuk proses

destructive test

Benda yang diuji menggunakan Plat SA

516 Gr 70, material yang sama untuk

digunakan pada boiler tersebut dengan jenis

pengelasan kombinasi SMAW dan SAW.

Sebelum melakukan proses destructive test

terlebih dahulu dilakukan pengujian NDT (Non

Destructive Test) untuk meyakinkan tidak

terjadinya kecacatan pada las – lasan yang dapat menyebabkan gagalnya pengujian mekanikalnya.

Adapun proses pengerjaan NDT yang

dilakukan, adalah Radiography dan Ultrasonic

test. Kedua proses ini telah dilakukan dan

hasilnya ACC (proses pengelasan diterima), sehingga dapat dilakukan proses mekanikal dan microstructure test. Proses mekanikal

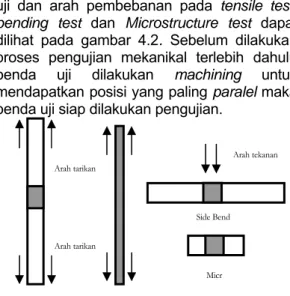

yang dilakukan berupa tensile test dan

Bending test, adapun mengenai posisi benda

uji dan arah pembebanan pada tensile test,

bending test dan Microstructure test dapat

dilihat pada gambar 4.2. Sebelum dilakukan

proses pengujian mekanikal terlebih dahulu

benda uji dilakukan machining untuk

mendapatkan posisi yang paling paralel maka

benda uji siap dilakukan pengujian.

Gambar 4.2 Posisi benda uji dan arah

pembebanan pada tensile test, bendingtest

dan Microstructure test

Mic All weld Side Bend Transversal weld r Side Bend Arah tekanan All weld Arah tarikan Arah tarikan Transversal weld

Jurnal Mekanikal Teknik Mesin S-1 FTUP

4.2. Pengujian Ultrasonic

Proses pengujian ini menggunakan alat

Stress Steel Flaw Mike. Sebelum dilakukan

proses pengujian Ultrasonic terlebih dahulu

benda uji yang akan dilakukan pengujian dibersihkan terlebih dahulu dari kotoran lasan, setelah dibersihkan dapat dilakukan pengujian yang sebelumnya permukaan benda uji diberi couplant agar memberikan cairan pelindung

untuk proube dalam proses pengerjaannya

pada gambar 4.3 menunjukkan proses

pengerjaan dari ultrasonic test.

Lalu mulai dilakukan proses pengujian

dengan menggunakan probe 0° untuk melihat

apakah ada laminasi pada materialnya atau

tidak, jika tidak ada laminasi pada material

maka dapat dilakukan pengujian dengan

probe 70° untuk melihat apakah ada cacat

lassan pada benda uji tersebut. Untuk Metode

teknik pengujiannya dengan cara probe

melakukan kontak langsung dengan material yang akan dilakukan pengujian.

Gambar 4.3 Proses pengetesan ultrasonic

4.3. Pengujian Radiography

Sebelum dilakukan proses pengujian

radiography terlebih dahulu benda uji yang

akan dilakukan pengujian dibersihkan terlebih dahulu dari kotoran lasan, agar kotoran tersebut tidak tercetak dalam film. Prosesnya pertama-tama berikan penadaan pada benda

uji misalnya, joint A pada ujung sebelah kiri

dan joint B pada ujung sebelah kanan. Penandaan ini berguna untuk memudahkan kita untuk pembacaan hasil report jika ada

cacat lassan. Proses pengerjaan radiography

untuk pengujian benda uji ini menggunakan

SWSI (Single Wall Single Image) lihat gambar

4.4.

Gambar 4.4 Single Wall Single Image

Selama proses pengujian area pengujian harus bersih dari manusia, karena dalam

proses pengerjaannya alat radiography

mengeluarkan sinar radiasi untuk mengekspose benda uji.

4.4. Pengujian Tensile

Proses pengujian ini dilakukan pada 2

arah yang berbeda, tranversal dan all weld.

• Transversal, metode pengetesan ASTM

A370 – 07A, dengan referensi

pengerjaannya berdasarkan ASME

Section IX, edition 2007. Pengujian ini

bertujuan untuk melihat kekuatan

sambungan antara logam induk (base

metal) dengan bagian lasannya, pengujian ini dilakukan dengan menggunakan 2 benda uji yaitu T1 dan T2. Lalu benda uji tersebut dimasukkan kedalam alat penguji, setelah terpasang dengan benar maka benda uji tersebut siap dilakukan pengujian.

• All weld, metode pengetesan ASTM A370 – 07A, dengan referensi pengerjaannya

berdasarkan ASME Section IX, edition

2007. Pengujian ini bertujuan untuk

melihat kekuatan pada bagian lasannya, pengujian ini hanya dilakukan dengan menggunakan 1 benda uji yaitu T3. Lalu benda uji tersebut dimasukkan kedalam alat penguji, setelah terpasang dengan benar maka benda uji tersebut siap dilakukan pengujian.

4.5. Pengujian Bending

Proses pengujian bending dilakukan

dengan menggunakan metode pengetesan yaitu:

• Test method : ASTM A370 – 07A • Reference code : ASME Section IX,

edition 2007

• Testing Machine : GOTECH COMPUTERISED UNIVERSAL TESTING MACHINE, Model : GT-7001-LS 50, Capacity : 500 Kn 4.6. Pengujian Microstructure

Pada pemeriksaan mikrostruktur ini menggunakan spesifikasi sebagai berikut:

- Alat uji : Olympus Micro

- Standard pengujian : ASTM E 407-44 - Pembesaran : 50 x

- Etsa : Nital 2 %.

- Material : Carbon steel SA 516 Gr 70

- Welding Electrode : E7016 & E7018

(SMAW) EM 12 K (SAW)

- Flux Type : OK FLUX 10.71 Jurnal Mekanikal Teknik Mesin S-1 FTUP

Pengujian ini bertujuan untuk mendapatkan gambaran struktur yang terjadi

pada base metal, HAZ, welding. Sebelum

dilakukan proses pengujian mikro struktur ini, terlebih dahulu sampel yang akan diuji dilakukan pengamplasan terlebih dahulu. Lalu dipoles dengan bubuk alumina, kemudian struktur mikro ditampilkan dengan menggunakan larutan nital 2% lalu dilakukan pemotretan dengan pembesaran 50x.

4.7. Data Pengujian

4.7.1. Pengujian Ultrasonic

Proses pengujiannya menggunakan alat

Stress Steel Flaw Mike dengan mengunakan

dua jenis probe 0° dan 70° untuk mengetahui cacat lasan jika ada.

Acceptance criteria untuk pengujian

ultrasonic dapat dilihat pada ASME section 1

(PW-52.3). Indikasi cacat yang tidak diizinkan jika indikasi melebihi level referensi dan lebarnya lebih dari:

(a) 1⁄4 in. (6 mm) untuk t sampai dengan 3⁄4

in. (19 mm)

(b) 1⁄3t untuk t dari 3⁄4 in. (19 mm) sampai

21⁄4 in. (57 mm)

(c) 3⁄4 in. (19 mm) untuk t di atas 21⁄4 in. (57

mm)

Dimana t adalah thickness dari lassan

sedang dilakukan pengecekan berbeda. Jika ada 2 joint lassan dan berbeda ketebalannya.

Yang menjadi acuan adalah thickness yang

paling kecil dari keduanya yang menjadi acuan pengukuran.

4.7.2. Pengujian Radiography

Proses pengerjaan radiography untuk

pengujian benda uji ini menggunakan metode

pengujian SWSI (Single Wall Single Image),

dengan ukuran film 4 x 15 inch.

Hasil pengujian itu menghasilkan film

radiography (lihat gambar 4.5) yang akan

dibaca oleh staff radiography apakah benda

uji itu ACC atau terjadi indikasi cacat lassan. Adapun indikasi cacat yang tidak

diizinkan dalam proses radiography yang

mempunyai lebarnya lebih dari (ASME

section 1, PW 51.3.2):

(a) 1⁄4 in. (6 mm) for t up to 3⁄4 in. (19 mm) (b) 1⁄3 t for t from 3⁄4 in. (19 mm) to 21⁄4 in.

(57 mm)

(c) 3⁄4 in. (19 mm) for t over 21⁄4 in. (57 mm)

Dimana nilai t adalah thickness dari lassan.

Gambar 4.5 Film Radiography

2. Pengujian Tensile Perhitungan data hasil uji tarik pada bagian

Reduced Section Tension, yaitu :

a. Perhitungan data hasil uji tarik pada

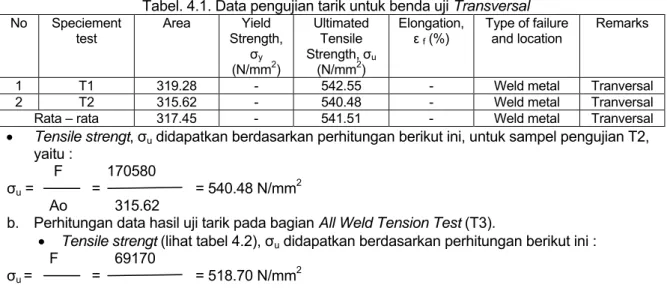

bagian Transversal.

• Tensile strengt, σu didapatkan

berdasarkan perhitungan berikut ini, untuk sampel pengujian T1 (lihat tabel 4.1), yaitu: F 173220 σu = = = 542.55 N/mm Ao 319.28 2 Note : σ = Tegangan (N/mm2) F = Beban (N)

Ao = Luas mula – mula dari batang uji (mm2)

Tabel. 4.1. Data pengujian tarik untuk benda uji Transversal

No Speciement test Area Yield Strength, σy (N/mm2) Ultimated Tensile Strength, σu (N/mm2) Elongation, εf (%) Type of failure and location Remarks

1 T1 319.28 - 542.55 - Weld metal Tranversal

2 T2 315.62 - 540.48 - Weld metal Tranversal

Rata – rata 317.45 - 541.51 - Weld metal Tranversal

• Tensile strengt, σu didapatkan berdasarkan perhitungan berikut ini, untuk sampel pengujian T2,

yaitu :

F 170580

σu = = = 540.48 N/mm2

Ao 315.62

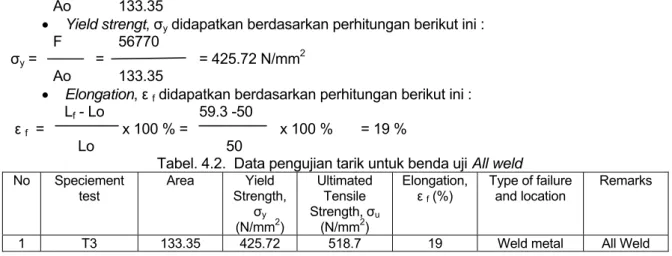

b. Perhitungan data hasil uji tarik pada bagian All Weld Tension Test (T3).

• Tensile strengt (lihat tabel 4.2), σu didapatkan berdasarkan perhitungan berikut ini :

F 69170

σu = = = 518.70 N/mm2

Jurnal Mekanikal Teknik Mesin S-1 FTUP

Ao 133.35

• Yield strengt, σy didapatkan berdasarkan perhitungan berikut ini :

F 56770

σy = = = 425.72 N/mm2

Ao 133.35

• Elongation, εf didapatkan berdasarkan perhitungan berikut ini :

Lf - Lo 59.3 -50

εf = x 100 % = x 100 % = 19 %

Lo 50

Tabel. 4.2. Data pengujian tarik untuk benda uji All weld

No Speciement test Area Yield Strength, σy (N/mm2) Ultimated Tensile Strength, σu (N/mm2) Elongation, εf (%) Type of failure and location Remarks

1 T3 133.35 425.72 518.7 19 Weld metal All Weld 4.8. Analisis hasil pengujian

4.8.1. Pengujian Ultrasonic

Dari hasil pengujian ultrasonic tersebut

dengan probe 0° tidak ditemukan adanya laminasi pada material dan pada penggunaan probe 70° juga tidak ditemukan adanya indikasi cacat lasan pada benda uji seperti

yang dilampirkan pada report ultrasonic.

Dapat disimpulkan dari hasil report tersebut,

benda uji tersebut dinyatakan acceptable.

4.8.2.Pengujian Radiography

Dari hasil pengujian tersebut didapatkan

film radiography yang digunkan sebagai

acuan untuk memutuskan apakah benda uji ini

dinyatakan acceptable atau tidak, yang

kemudian dituliskan dalam report radiography.

Pada hasil film radiography, tidak

ditemukan adanya cacat pada lassan tersebut. Seperti yang dapat kita lihat hasil film nya bersih pada jalur lassannya bahwa tidak ada tanda-tanda cacat lassan, sehingga hasil

pengujian tersebut dinyatakan acceptable.

4.8.3.Pengujian Tensile

a. Analisa hasil uji tarik pada bagian

Transversal.

Hasil pengujian tes tarik padadua benda

uji transversal T 1 dan T 2, mendapatkan nilai

tensile T 1 : 542.55 N/mm2 dan T 2 : 540.88

N/mm2 (lihat tabel 4.1), dan kedua benda uji

mengalami putus pada bagian lasan (weld

metal). Walaupun demikian hasil tersebut

dinyatakan dapat diterima karena kekuatan sambungan lassan masih diatas kekuatan dari

base metal menurut acceptance criteria

menurut ASME section IX edition 2007

(QW-153) atau dapat dilihat pada tabel spesifikasi

materialnya pada ASME section II A part 1

dan 2 (dapat dilihat pada tabel 4.3), untuk

dinyatakan lulus pengujian tensile maka benda uji harus mempunyai nilai kekuatan

tidak kurang dari minimum nilai kekuatan

tensile dari logam induk untuk melihat nilai

kekuatan tersebut dapat dilihat pada ASME

section IX (QW-422). Maka dapat

disimpulkan hasil pengujian test tarik tersebut dinyatakan dapat diterima (ACC).

b. Analisa hasil uji tarik pada bagian All

weld.

Hasil pengujian tes tarik pada benda uji

all weld T 3, mendapatkan nilai tensile : 518.7

N/mm2 , nilai yield strength : 425.72 N/mm2,

dan nilai untuk kemuluran atau elongation : 19

% (lihat tabel 4.2). Hasil yang didapatkan benda uji tersebut mengalami putus diantara

bagian lasan (weld metal). Walaupun

demikian hasil tersebut dinyatakan dapat diterima karena kekuatan sambungan lassan

masih diatas kekuatan dari base metal

sehingga hasil pengujian test tarik tersebut dinyatakan dapat diterima, karena nilai yang didapatkan pada saat proses pengujian

berada diatas acceptance criteria yang ada

pada ASME section IX edition 2007

(QW-153) atau dapat dilihat pada tabel 4.3. Untuk

report pengujian dapat dilihat pada lampiran. Tabel 4.3 Sifat-sifat mekanis untuk material

SA 516 Gr 70 (ASME section II a)

4.9. Pengujian Bending

Pengujian yang dilakukan pembengkokkan dari bagian samping lasan (side bend). Benda uji ini harus dilakukan

machining sampai benda uji itu mendapatkan Jurnal Mekanikal Teknik Mesin S-1 FTUP

permukaan yang rata, jika telah tercapai permukaan yang rata maka proses bending baru dapat dilakukan.

Pengujian bending ini dilakukan sebagai

pendukung test tarik yang bertujuan untuk melihat apakah terjadi cacat pada bagian lasannya, karena pada saat dilakukan proses

bending maka bagian lasan tersebut akan tertarik apabila lasan tersebut terdapat cacat maka lasan tersebut akan retak (sobek).

Setelah permukaan benda uji telah rata maka dapat dilakukan proses pengujian, pada

saat pengujian benda uji diletakan pada roller

hydraulic machine lalu hydraulic tersebut

ditekan sehingga membentuk huruf U. Lalu

benda uji dapat dikeluarkan dari Hydraulic

machine. Jika pada saat proses bending

terdapat retak pada lasan kita tidak dapat

langsung menyimpulkan bahwa material

tersebut gagal, tetapi kita harus melihat kembali jarak retaknya agar kita dapat

menyimpulkan bahwa material tersebut ACC

atau reject. Kita dapat melihat pada ASME

section I, PW 53.9.2 acceptance standard

untuk proses bending. Jika terdapat retakan

kita ukur terlebih dahulu jarak retakannya, jarak retakan itu tidak boleh lebih dari 3 mm. 4.9.1. Pengujian Microstructure

Pemeriksaan mikro struktur dilakukan sebagai pendukung untuk melakukan pembahasan. Pemeriksaan struktur mikro digunakan untuk mengetahui keseragaman dan struktur ferit dan perlit.

1. Pengujian microstructure pada base metal

Pada daerah BASE METAL (lihat gambar

4.6) Ferit (Putih) sama banyak Perlit (Hitam) hanya saja susunan ferit lebih lebar ini terjadi karena tidak ada perubahan suhu ± 32 ºC sehingga komposisi kimia pada logam tidak terjadi perubahan.

2. Pengujian microstructure pada HAZ

Pada daerah HAZ (lihat gambar 4.7) ini

adalah bagian dari logam induk yang terkena pengaruh panas. Dari foto mikrostruktur terlihat jelas perbedaan ukuran butir pada daerah ini. Daerah yang berbutir lebih kasar adalah daerah pertumbuhan butir dan daerah yang lebih halus disebut daerah penghalusan butir. Struktur mikro yang terbentuk pada

daerah HAZ ini sangat dipengaruhi oleh

proses pengelasan.

Daerah pertumbuhan butir merupakan

bagian base metal yang mengalami

temperatur tinggi selama proses pengelasan. Ukuran butir semakin membesar akibat tingginya temperatur. Sebenarnya struktur

mikro pada daerah ini sama dengan base

metal hanya karena temperaturnya tinggi

maka butiran ferit menjadi lebih besar.

3. Pengujian microstructure pada lassan

SAW

Pada daerah lasan SAW (lihat gambar

4.8) Ferit (Putih) mulai menyebar dan Perlit (Hitam) strukturnya membesar butiran lasan menjadi kasar dibandingkan dengan lasan

SMAW karena pada proses SAW temperatur

yang dihasilkan pada proses pengelasan lebih

tinggi dibandingkan SMAW dan struktur

feritnya menjadi paling dominan.

4. Pengujian microstructure pada perbatasan

lassan

Pada daerah batasan lassan terlihat perbedaan struktur perlit dan ferlit pada saat

pengelasan SAW dan SMAW.

5. Pengujian microstructure pada lassan

SMAW

Pada daerah SMAW Ferit (Putih) dan

Perlit (Hitam) menyebar susunannya menjadi lebih halus dibandingkan dengan daerah

pengelasan SAW karena pada proses SAW

temperature yang dihasilkan pada proses

pengelasan lebih tinggi dibandingkan SMAW

dan struktur perlitnya menjadi paling dominan.

Gambar 4.6 Sampel pada bagian Base Metal

Daerah penghalusan butir Daerah ertumbuhan butir

DaerahLeburan

Gambar 4.7 Sampel pada daerah HAZ

Jurnal Mekanikal Teknik Mesin S-1 FTUP

Gambar 4.8 Sampel pada lasan SAW

Gambar 4.9 Sampel pada batasan lasan

Gambar 4.10 Sampel pada lasan SMAW V. KESIMPULAN

Dari hasil pengujian dan pengamatan yang dilakukan kepada benda uji tersebut dapat disimpulan sebagai berikut:

1. Pembuatan steam drum boiler ERK 8-25

ini dilakukan dengan metode pengelasan SMAW dan SAW dengan menggunakan prosedur yang sesuai dengan standar

ASME section IX.

2. Berdasarkan hasil pengujian bending test dan tensile test (pengujian mekanikal) kekuatan lasan yang diperoleh telah memenuhi standar kekuatan yang

diizinkan menurut ASME Section IX.

• Tensile strengt, untuk sampel

pengujian T1, σu = 542.55 N/mm2

• Tensile strengt, untuk sampel

pengujian T2, σu = 540.48 N/mm2

• Hasil uji tarik pada bagian All Weld Tension Test (T3).

• Tensile strengt,σu =518.70 N/mm2

• Yield strengt, σy =425.72 N/mm2

• Elongation, εf = 19 %

3. Berdasarkan pengujian ultrasonic dan radiography yang dilakukan tidak ditemukan adanya indikasi cacat lasan pada benda uji.

Daerah lassan

Daerah lassan

4. Dan berdasarkan pengujian microstruktur yang dilakukan, perubahan struktur pada butiran terjadi akibat adanya pengaruh panas saat proses pengelasan.

VI. DAFTAR PUSTAKA

1. ASME, ASME Section I – Rules for

Constraction of Power Boilers, 2007 edition, ASME, New York, 2007.

2. ASME, ASME Section II A– Ferrous

Material Specification, 2007 edition,

ASME, New York, 2007.

3. ASME, ASME Section II C –

Specifications forWelding rods, Electrodes, and Filler Metals, 2007

edition, ASME, New York, 2007.

4. ASME, ASME Section V –

Nondestructive Examination, 2007

edition, ASME, New York, 2007.

5. ASME, ASME Section IX – Welding and

Brazing Qualifications, 2007 edition,

ASME, New York, 2007.

6. Wiryosumantoro, Harsono & Okumura,

Toshie, Teknologi Pengelasan Logam,

edisi ke empat, Penerbit Pradnya

Paramita, Jakarta, 1988.

7. Amstead, B.H, Ostwald, P.F & Begeman, M.L Teknologi Mekanik, edisi ke tujuh, Penerbit Erlangga, Jakarta, 1990.

8. Widharto, Sri, Inspeksi Teknik Jilid 1,

cetakan pertama, Penerbit Pradnya Paramita, Jakarta.

9. Pendidikan dan Pelatihan Inspektur Las,

Pengetahuan Nondestructive Testing,

B4T, Bandung.

10. Sunaryo, Heri, Teknik Pengelasan Kapal,

jilid pertama, Penerbit Direktorat Pembinaan Sekolah Menengah Kejuruan, Jakarta, 2008.

11. Sunaryo, Heri, Teknik Pengelasan Kapal,

jilid kedua, Penerbit Direktorat Pembinaan Sekolah Menengah Kejuruan, Jakarta, 2008.

Jurnal Mekanikal Teknik Mesin S-1 FTUP