JAKARTA

LAPORAN KERJA PRAKTEK

Diajukan untuk memenuhi sebagian syarat-syarat guna memperoleh gelar Sarjana Teknologi Pangan

Oleh:

KATHERINE KRISTALIA K. NIM : 15.I1.0050

PROGRAM STUDI TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa karena kasih dan penyertaan-Nya penulis dapat menyelesaikan Laporan Kerja Praktek dengan judul “Analisa Kimia Kualitas Produk Akhir Pasta di PT. Indofood Sukses Makmur Tbk.- Bogasari Division Jakarta”. Laporan ini ditulis dengan tujuan untuk memenuhi syarat guna memperoleh gelar Sarjana Teknologi Pangan di Universitas Katolik Soegijapranata Semarang.

Sepanjang penulis melaksanakan Kerja Praktek dan menulis laporan Kerja Praktek ini penulis mendapatkan pengetahuan, pengalaman, serta kemampuan terkait dengan pengawasan mutu di PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta, mulai dari penanganan bahan baku hingga produk akhir. Selesainya laporan ini juga karena adanya peran dari berbagai pihak yang telah sabar membimbing dan memberi dukungan. Oleh karena itu, pada kesempatan ini penulis ingin mengucapkan banyak terima kasih kepada:

1. Bapak Dr. R. Probo Y. Nugrahedi STP, MSc. selaku Dekan Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang.

2. Ibu Dr. Ir. B. Soedarini, MP selaku Dosen Pembimbing Akademik yang telah meluangkan banyak waktu untuk mengarahkan dan membimbing penulis.

3. Ibu Meiliana, S.Gz. M.S. selaku Koordinator Kerja Praktek Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang yang telah membantu proses pelaksanaan Kerja Praktek.

4. Bapak Timotius Da Gomez selaku Public Relation di PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta yang telah memberikan kesempatan kepada penulis untuk melaksanakan Kerja Praktek.

5. Bapak Heppy Suwardiyanto selaku Pembimbing Lapangan selama penulis melaksanakan Kerja Praktek di Lab. Center PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta.

6. Seluruh QC-team di PT. Indofood Sukses Makmur Tbk. - Bogasari Division

menerima dan banyak membantu dalam memberikan pengajaran dan informasi selama pelaksanaan Kerja Praktek.

7. Orang tua dan keluarga yang telah banyak memberikan doa dan selalu memberikan semangat kepada penulis.

8. Jessica, Nadya, dan Deddy yang merupakan teman seperjuangan penulis dalam melaksanakan Kerja Praktek bersama pada Periode Januari 2018.

Dalam penyusunan laporan ini penulis menyadari bahwa masih ada banyak kekurangan dan keterbatasan. Oleh karena itu, penulis meminta maaf apabila ada kesalahan, kekurangan, ataupun hal-hal yang kurang berkenan bagi para pembaca. Penulis menerima kritik dan saran atas laporan Kerja Praktek yang telah disusun ini. Penulis berharap laporan Kerja Praktek ini dapat bermanfaat bagi pihak-pihak lain yang membutuhkan, khususnya bagi mahasiswa Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang.

Semarang, 21 Maret 2018

HALAMAN PENGESAHAN ... i

KATA PENGANTAR ...ii

DAFTAR ISI ... iv

DAFTAR TABEL ... vi

DAFTAR GAMBAR ...vii

DAFTAR LAMPIRAN ... viii

1. PENDAHULUAN ... 1

1.1. Latar Belakang Kerja Praktek ... 1

1.2. Tujuan ... 2

2. PROFIL PERUSAHAAN ... 3

2.1. Sejarah dan Perkembangan Perusahaan ... 3

2.2. Letak Geografis Perusahaan ... 5

2.3. Struktur Organisasi ... 6

2.3.1. Departemen PQC ………... 6

2.3.2. Divisi Pasta ……….... 8

2.4. Falsafah Perusahaan ... 9

2.4.1. Visi dan Misi ………..9

2.4.2. Motto ………..9

2.4.3. Nilai-nilai ………..10

2.5. Pelaksanaan Kerja ... 11

2.5.1. Tenaga Kerja ………11

2.5.2. Pembagian Jam Kerja ………...…12

2.5.2.1. Sistem Non-Shift ………..…12

2.5.2.2. Sistem Shift ………..…13

2.6. Fasilitas Perusahaan ... 13

3. SPESIFIKASI BAHAN BAKU DAN PRODUK ... 15

3.1. Bahan Baku Pasta ... 15

3.1.1. Gandum ………15

3.1.1.1. Semolina ... 17

3.1.2. Air ………...…..18

3.2.Pasta ... 19

4. PROSES PRODUKSI PASTA ... 21

4.1. Hidrasi Semolina dan Pencampuran (Mixing) ... 21

4.2. Pencetakan atau Ekstruksi ... 22

4.3. Pengeringan (Drying) dan Pendinginan (Cooling) ... 23

4.4. Pengemasan ... 25

5. ANALISA KIMIAWI KUALITAS PRODUK AKHIR PASTA ... 26

5.1. Latar Belakang ... 26

5.2. Tujuan ... 26

5.3. Metode ... 27

5.3.1. Analisa Kadar Air (Moisture) ………..27

5.3.2. Analisa Kadar Abu (Ash) ……….……28

5.3.3. Analisa Kadar Protein ……….….29

5.3.4. Analisa Kadar Pati (Starch) ……….…31

5.3.5. Analisa Warna ……….32

5.3.6. Analisa Cooking Loss ………..33

5.3.7. Analisa Tekstur ………33

5.3.8. Analisa White Specks ……….. 34

6. PEMBAHASAN ... 35

6.1. Analisa Kadar Air (Moisture) ... 36

6.2. Analisa Kadar Abu (Ash) ... 37

6.3. Analisa Kadar Protein ... 38

6.4. Analisa Kadar Pati (Starch) ... 39

6.5. Analisa Warna ... 39

6.6. Analisa Cooking Loss ... 40

6.7. Analisa Tekstur ... 42

6.8. Analisa White Specks ... 43

7. KESIMPULAN DAN SARAN ... 44

7.1. Kesimpulan ... 44

7.2. Saran ... 44

8. DAFTAR PUSTAKA ... 45

Tabel 1. Distribusi Karyawan PT. Indofood Sukses Makmur Tbk. - Bogasari

Division Jakarta Berdasarkan Jenis Kelamin ... 11

Tabel 2. Distribusi Karyawan PT. Indofood Sukses Makmur Tbk. - Bogasari

Division Jakarta Berdasarkan Tingkat Pendidikan ... 12

Tabel 3. Jadwal Kerja Karyawan PT. Indofood Sukses Makmur Tbk. - Bogasari

Division Jakarta Sistem Shift ... 13 Tabel 4. Quality Guide Pasta PT. Indofood Sukses Makmur Tbk. - Bogasari

Division Jakarta ... 35 Tabel 5. Hasil Analisa Kimia Pasta PT. Indofood Sukses Makmur Tbk. -

Gambar 1. Struktur Organisasi PQC (Product Quality Control) PT. Indofood

Sukses Makmur Tbk. - Bogasari Division Jakarta ... 6

Gambar 2. Struktur Organisasi Divisi Pasta PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta ... 8

Gambar 3. Morfologi Biji Gandum ... 15

Gambar 4. Jenis-jenis Produk Pasta PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta ... 19

Gambar 5. Diagram Alir Proses Produksi Pasta PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta ... 21

Gambar 6. Moisture Tester Buhler ... 27

Gambar 7. Muffle Furnace ... 28

Gambar 8. Digestion Block ... 29

Gambar 9. Keltej Tecator ... 29

Gambar 10. Automatic Polarimeter ... 31

Gambar 11. Color Hunter Lab ... 32

DAFTAR LAMPIRAN

Lampiran 1. Quality Guide Pasta PT. Indofood Sukses Makmur Tbk. -

Bogasari Division Jakarta ... 48 Lampiran 2. Presensi Kerja Praktek di PT. Indofood Sukses Makmur Tbk. -

Bogasari Division Jakarta ... 49 Lampiran 3. Formulir Penilaian Kerja Praktek di PT. Indofood Sukses

Makmur Tbk. - Bogasari Division Jakarta ... 50 Lampiran 4. Hasil Unicheck ... 51

10 1.1. Latar Belakang Kerja Praktek

Permintaan kebutuhan masyarakat akan pangan meningkat seiring dengan meningkatnya jumlah penduduk. Gandum merupakan salah satu bahan pangan pokok bagi masyarakat di beberapa Negara. Namun saat ini produk pangan berbahan dasar gandum sedang diminati oleh masyarakat Indonesia. Selain karena mudah ditemui di pasaran dengan jenis produk yang beragam, gandum juga kaya akan kandungan protein, mineral dan vitamin yang baik bagi tubuh manusia. Dengan meningkatnya permintaan masyarakat akan kebutuhan gandum tersebut, maka PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta berusaha untuk memenuhi kebutuhan tersebut, dimana PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta merupakan perusahaan penggilingan gandum pertama dan terbesar di Indonesia yang memproduksi produk utamanya berupa tepung terigu untuk memenuhi kebutuhan dalam negeri maupun mancanegara.

PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta beroperasi sejak tahun 1971, dengan berlokasi di Tanjung Priok, Jakarta Utara. Selain produk tepung terigu, PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta memanfaatkan bagian gandum yang tidak terpakai untuk diolah menjadi bran, pollard, pellet dan tepung industri yang dapat digunakan sebagai pakan ternak atau bahan perekat di industri kayu. Salah satu jenis produk turunan gandum yang juga popular di Indonesia adalah pasta, maka pada tahun 1991, PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta mendirikan pabrik Divisi Pasta, guna untuk memperluas keragaman produk turunan gandum di Indonesia, serta untuk memenuhi kebutuhan konsumen akan kebutuhan pasta. Untuk menjaga kualitas dan kepuasan konsumen, maka PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta terus mengontrol kualitas tepung terigu dan pasta yang dihasilkan melalui bantuan departemen Product Quality Control (PQC) yang melakukan analisis dengan berbagai cara mulai dari kimia, fisika, hingga mikrobiologi. Pengawasan kualitas ini dilakukan mulai dari bahan baku hingga produk akhir. Hal inilah yang melatarbelakangi pemilihan PT. Indofood Sukses Makmur Tbk. - Bogasari

1.2. Tujuan Kerja Praktek

Pelaksanaan Kerja Praktek di PT. Indofood Sukses Makmur Tbk. - Bogasari Division

Jakarta bertujuan untuk:

• Memenuhi persyaratan guna memperoleh gelar Sarjana Teknologi Pangan di Universitas Katolik Soegijapranata Semarang.

• Menambah wawasan mengenai teknologi pangan dan pengalaman bekerja, serta dapat mengaplikasikan ilmu yang didapat selama perkuliahan ke dalam dunia kerja. • Mengetahui proses produksi pasta di PT. Indofood Sukses Makmur Tbk. - Bogasari

Division Jakarta.

• Mengetahui pengawasan mutu pasta di PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta.

12 2.1. Sejarah dan Perkembangan Perusahaan

PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta merupakan perusahaan penggilingan gandum pertama dan terbesar di Indonesia yang didirikan pada tanggal 19 Mei 1969 oleh “Empat Sekawan” atau “Gang of Four”, yaitu Bapak Soedono Salim (alm), Bapak Sudwikatmono (alm), Bapak Djuhar Sutanto, dan Bapak Ibrahim Risjad (alm). Dengan berlandaskan motto “Membangun Gizi Bangsa”, pendirian PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta adalah untuk memenuhi kebutuhan bahan pangan alternatif untuk meningkatkan nilai gizi, lifestyle, dan nilai ekonomis dalam masyarakat. Proses penggilingan gandum pertama kali dilakukan pada tanggal 29 November 1971 yang berlokasi di Cilincing, Tanjung Priok, Jakarta. Selain itu, pada tanggal tersebut juga diluncurkannya tiga merk produk tepung terigu yang sampai saat ini masih merajai pasaran yaitu “Segitiga Biru”, “Cakra Kembar”, dan “Kunci Biru”. Fokus utama dari perusahaan ini adalah proses penggilingan biji gandum menjadi tepung terigu. Biji gandum yang diolah diperoleh dari impor mancanegara seperti Kanada, Australia, USA, India, serta beberapa Negara Timur Tengah atau Amerika Selatan.

PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta dapat memproduksi tepung terigu dengan kapasitas sebesar 3,6 juta ton per tahun. PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta memiliki luas pabrik ± 33 hektar, dengan fasilitas 15 unit penggilingan atau mill (mill A-O) dengan kapasitas penggilingan sebesar ± 10.000 matrik ton biji gandum per hari, serta 140 buah silo gandum dengan total kapasitas ± 400.000 matrik ton. Selain menghasilkan tepung terigu, PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta juga menghasilkan produk samping

(by product) yang merupakan produk dari sisa hasil penggilingan gandum maupun hasil

produksi yang gagal. Produk sampingan tersebut antara lain bran, pollard, pellet, dan tepung industri, dimana bran, pollard, dan pellet digunakan sebagai pakan ternak, sedangkan tepung industri digunakan sebagai campuran bahan perekat di industri kayu lapis dan sebagai makanan ikan dan udang. Seiring dengan meningkatnya kebutuhan masyarakat akan tepung terigu, maka pada tanggal 10 Juli 1972, dilakukan pendirian

pabrik tepung terigu Bogasari yang kedua yang berlokasi di kawasan Tanjung Perak, Surabaya, Jawa Timur. Selain kedua pabrik tepung terigu, pada tanggal 18 Desember 1991 PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta mendirikan pabrik Divisi Pasta untuk meningkatkan daya saing serta menciptakan penganekaragaman bahan pangan. Pabrik ini memproduksi produk pasta dengan merk dagang “La Fonte” dan “Sedani” dengan jenis produk berupa long pasta dan short pasta. Pabrik ini memiliki tiga lini produksi, yaitu satu lini produksi short good dengan kapasitas 2.750 kg/jam dan dua lini poduksi long good masing-masing dengan kapasitas 2.500 kg/jam, dari ketiga lini produksi tersebut PT. Indofood Sukses Makmur Tbk. - Bogasari

Division Jakarta mampu memproduksi pasta sekitar 60.000 ton per tahun. Produksi

pasta ini ditujukan untuk memenuhi kebutuhan mancanegara sebesar 95% dan kebutuhan dalam negeri sebesar 5%.

Dalam perkembangannya dari tahun 1991-2000, divisi pasta mengalami jumlah permintaan pasar tertinggi terdapat pada tahun 1998. Sebagian besar produk pasta yang diekspor ditujukan ke pasar Eropa seperti Uni Soviet dan sekitarnya, namun setelah terpecahnya Uni Soviet, maka terjadi penurunan permintaan pasar. Untuk mengatasinya, pemasaran dipusatkan pada pasar lokal yang pada awalnya mengalami kesulitan. Budaya masyarakat Indonesia yang tidak terbiasa mengongsumsi pasta menjadi kendala utama dalam pemasaran. Oleh karena itu, untuk memperkenalkan pasta ke pasar konsumen, maka dilakukannya strategi marketing yang tajam melalui demo masak, iklan, dan lain-lain. Sehingga sampai saat ini produk pasta dapat ditemukan oleh konsumen di berbagai lokasi penjualan.

Pada 10 Januari 1977, PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta mendirikan Divisi Tekstil di Citeureup, Jawa Barat yang berfungsi untuk memenuhi kebutuhan kemasan tepung terigu untuk pabrik tepung terigu yang ada di Jakarta dan Surabaya. Pabrik ini memproduksi kantung blacu (cotton bag) dan Polypropylene bag

(PP bag) dengan kapasitas lebih dari 4,5 juta kantung per tahun. Selain itu, pada tahun 1977, PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta mendirikan Divisi Maritim yang bertugas untuk menjamin ketersediaan gandum dengan mengoperasikan tiga kapal angkut gandum untuk pengangkutan gandum yang diimpor dan tiga kapal

tongkang untuk pelayaran antar pulau serta mengawasi dan mengatur dermaga. PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta memiliki dua dermaga, sedangkan PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta Surabaya hanya memiliki satu dermaga.

Pada tanggal 28 Juli 1992, PT. Indofood Sukses Makmur Tbk. - Bogasari Division

Jakarta diakusisi oleh PT. Indocement Tunggal Prakarsa sehingga terjadi perubahan nama menjadi PT. Indocement Tunggal Prakarsa Bogasari Flour Mills. Namun, seiring dengan perkembangan pasar, terjadi pengakusisian kembali oleh PT. Indofood Sukses Makmur Tbk. pada tanggal 30 Juni 1995. Hal ini menyebabkan terjadinya penggantian nama kembali menjadi PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta yang berlaku hingga saat ini.

Pada September 2003, PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta memperoleh sertifikat ISO 9001:2000. Lalu pada tahun 2000 PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta juga memperoleh sertifikat HACCP (Hazard

Analyst and Critical Control Points) mengenai keamanan pangan dari SGS (Societe

Generate de Surveillance). Sedangkan untuk standar keselamatan dan kesehatan kerja,

PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta mendapatkan penghargaan OHSAS (Occupational Health and Safety Advisory Services) 18000 dari Sucofindo pada November 2004.

2.2. Letak Geografis Perusahaan

PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta berlokasi di: Alamat : Jalan Raya Cilincing No.1, Tanjung Priok, Jakarta Utara 14110 Kelurahan : Kalibaru

Kecamatan : Cilincing Kotamadya : Jakarta Utara Provinsi : DKI Jakarta

PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta berbatasan dengan: Sebelah Utara : PT. Dok Kodja Bahari, PT. Sarpindo, dan Laut Jawa Sebelah Selatan : Jalan Raya Cilincing

Sebelah Timur : Pelabuhan Sarpindo dan PT. Eastern Polyester Sebelah Barat : Sungai Kresek dan Depo Pertamina

Lokasi pabrik PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta yang strategis sangatlah menguntungkan karena memudahkan proses bongkar muat gandum serta memudahkan proses distribusi produk mulai dari tepung terigu, pasta, dan by

product sehingga dapat menghemat biaya transportasi dan memudahkan pelaksanaan

kegiatan ekspor produk.

2.3. Struktur Organisasi

2.3.1. Departemen PQC (Product Quality Control)

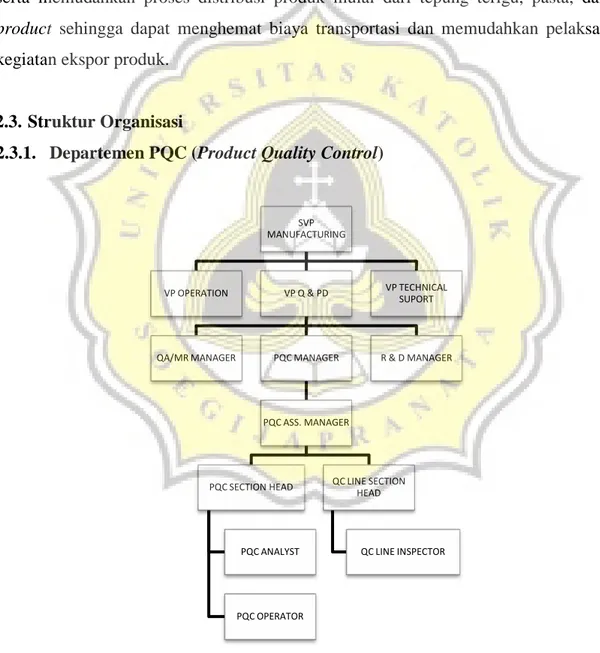

Gambar 1. Struktur Organisasi PQC (Product Quality Control) PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta

SVP MANUFACTURING

VP OPERATION VP Q & PD

QA/MR MANAGER PQC MANAGER

PQC ASS. MANAGER PQC SECTION HEAD PQC ANALYST PQC OPERATOR QC LINE SECTION HEAD QC LINE INSPECTOR R & D MANAGER VP TECHNICAL SUPORT

Pada Gambar 1., dapat dilihat bahwa struktur organisasi PQC (Product Quality Control) PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta dipimpin oleh satu

Senior Vice President yang bertanggung jawab terhadap kelangsungan produksi dan

kualitas produk serta maintenance mesin dan sarana pendukung lainnya. Senior Vice

President dibantu oleh tiga Vice President, yaitu Vice President Operations, Vice

President Quality and Product Development, dan Vice President Technical Support.

Vice President Quality and Product Development membawahi tiga departemen dengan

masing-masing departemen dikepalai oleh seorang manager, yaitu Quality Assurance

Manager, PQC Manager, dan R&D Manager. Untuk menunjang keberlangsungan

departemen PQC, maka manager dibantu oleh PQC Assistant Manager yang membawahi PQC (Lab) Section Head dan QC Line Section Head. QC Line Section Head membawahi QC Line Inspector, sedangkan PQC Section Head membawahi PQC

Analyst dan PQC Operator.

Departemen Product Quality Control (PQC) bertugas melakukan pengujian terhadap seluruh tepung terigu yang diproduksi dari Mill dan tepung terigu yang telah dikemas dari bagian Flour Silo Bulk and Packing untuk kemudian dilaporkan apakah produk tersebut layak dilanjutkan ke proses selanjutnya. QC Lab bertugas untuk mengevaluasi pengawasan mutu bahan baku, produk akhir, dan produk samping sesuai dengan standar yang ditetapkan (Quality Guide). Sedangkan QC Line bertugas merencanakan, mengkoordinasikan, dan mengendalikan proses analisis dan pengawasan mutu bahan baku, kemasan, supporting material, serta komposisi tepung telah sesuai dengan standar yang ditetapkan (Quality Guide). Departemen PQC bekerja 24 jam dengan pembagian menjadi tiga shift, yaitu shift Cakra Kembar (pk 08.00–16.00 WIB), shift Segitiga Biru (pk 16.00-00.00 WIB), dan shift Kunci Biru (pk 00.00-08.00 WIB).

2.3.2. Divisi Pasta OPU Head Pasta Staff OPU Head Manager Manufacturing Manager Commercial Ast. Manager Production Ast. Manager PPIC Ast. Manager QMPD Ast. Manager Technical Ast. Manager Finance Ast. Manager HR Ast. Manager Marketing Ast. Manager Sales Local Ast. Manager Sales Export Sect. Head Supplies Sect. Head Silo Sect. Head FPS Sect. Head Production Shift A Sect. Head Production Shift B Sect. Head Production Shift C Sect. Head QA Sect. Head QC Sect. Head Prod. Development Sect. Head Maintenance Sect. Head Repair & Utility

Sect. Head Mgt Accounting Sect. Head Budgeting & Report Sect. Head Treasury Mgt Sect. Head Personnel Admin Sect. Head Gen Affair Sect. Head Promotion & Advt Sect. Head Marketing Institution Sect. Head ASP Jabodetabek Sect. Head ASP Jateng Sect. Head ASP Jatim Sect. Head ASP Sul Sel

Sect. Head Sales Admin

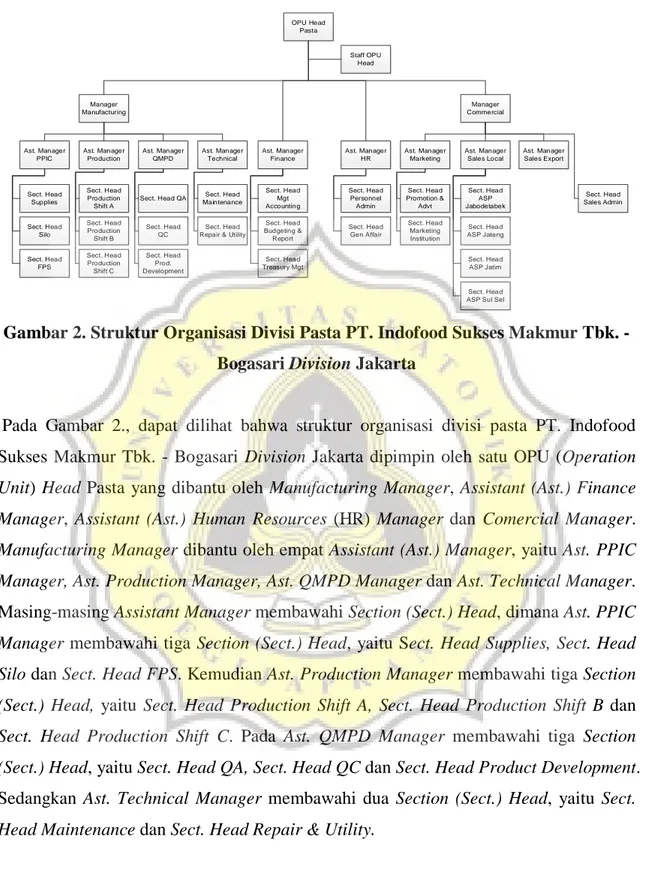

Gambar 2. Struktur Organisasi Divisi Pasta PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta

Pada Gambar 2., dapat dilihat bahwa struktur organisasi divisi pasta PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta dipimpin oleh satu OPU (Operation Unit) Head Pasta yang dibantu oleh Manufacturing Manager, Assistant (Ast.) Finance

Manager, Assistant (Ast.) Human Resources (HR) Manager dan Comercial Manager.

Manufacturing Manager dibantu oleh empat Assistant (Ast.) Manager, yaitu Ast. PPIC

Manager, Ast. Production Manager, Ast. QMPD Manager dan Ast. Technical Manager.

Masing-masing Assistant Manager membawahi Section (Sect.) Head, dimana Ast. PPIC

Manager membawahi tiga Section (Sect.) Head, yaitu Sect. Head Supplies, Sect. Head

Silo dan Sect. Head FPS. Kemudian Ast. Production Manager membawahi tiga Section

(Sect.) Head, yaitu Sect. Head Production Shift A, Sect. Head Production Shift B dan

Sect. Head Production Shift C. Pada Ast. QMPD Manager membawahi tiga Section

(Sect.) Head, yaitu Sect. Head QA, Sect. Head QC dan Sect. Head Product Development.

Sedangkan Ast. Technical Manager membawahi dua Section (Sect.) Head, yaitu Sect.

Head Maintenance dan Sect. Head Repair & Utility.

Ast. Finance Manager dan Ast. Human Resources Manager juga membawahi Section

Head. Pada Ast. Finance Manager membawahi tiga Section (Sect.) Head, yaitu

Management Sect. Head. Pada Ast. Human Resources Manager membawahi Personel

Admin Sect. Head dan General Affair Sect. Head. Sedangkan Commercial Manager

dibantu oleh Ast. Manager Marketing, Ast. Manager Sales local, Ast. Manager Sales

Export dan Sect. Head Sales Admin. Lalu Ast. Manager Marketing membawahi dua

Section (Sect.) Head, yaitu Sect. Head Promotion & Advertising dan Sect. Head

Marketing Institution. Sedangkan Ast. Manager Sales Local membawahi empat Section

(Sect.) Head, yaitu Sect. Head ASP Jabodetabek, Sect. Head ASP Jawa Tengah, Sect.

Head ASP Jawa Timur dan Sect. Head ASP Sulawesi Selatan.

2.4. Falsafah Perusahaan 2.4.1. Visi dan Misi Visi:

Visi dari PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta adalah menjadi Perusahaan terkemuka dari penyedia produk tepung-tepungan berkualitas premium dan bernilai tinggi termasuk jasa terkait, yang terintegrasi.

Misi:

Untuk mewujudkan visi tersebut, PT. Indofood Sukses Makmur Tbk. - Bogasari

Division Jakarta memiliki beberapa misi yaitu:

1) Menghasilkan produk berkualitas tinggi untuk memenuhi kebutuhan pelanggan. 2) Mendistribusikan produk secara intensif untuk menjangkau seluruh area

potensial, baik di wilayah Indonesia maupun wilayah regional. 3) Mengembangkan kompetensi sumber daya manusia.

4) Memperkuat daya saing dengan menerapkan teknologi yang tepat dan proses yang efektif.

5) Berupaya secara terus menerus menambah nilai Perusahaan bagi para pemangku kepentingan.

2.4.2. Motto

Motto dari PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta adalah “Bogasari – Turut Membangun Gizi Bangsa”.

2.4.3. Nilai-nilai

Nilainilai yang diterapkan oleh seluruh karyawan PT. Indofood Sukses Makmur Tbk. -Bogasari Flour Mills Division antara lain:

1) Integritas

Seluruh karyawan di PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta diharapkan dapat menjalankan pekerjaannya dengan itikad baik, tulus, jujur, bertanggug jawab, disiplin, dan optimis, baik kepada pelanggan, mitra usaha, masyarakat, maupun sesama karyawan.

2) Keunggulan

Seluruh karyawan di PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta diharapkan selalu memberikan yang terbaik dalam pekerjaannya dengan mampu bersikap profesional dalam bekerja, pantang menyerah, proaktif dan peka terhadap kebutuhan pelanggan.

3) Kepedulian

PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta merupakan bagian yang tidak terpisahkan dari kehidupan masyarakat banyak. Oleh karena itu, seluruh karyawan harus senantiasa memperhatikan kepentingan masyarakat serta menumbuhkan sikap penuh perhatian dan saling menghargai.

4) Kebersamaan

Seluruh karyawan PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta senantiasa menjunjung tinggi harkat martabat, kerjasama, gotong royong, serta tumbuh bersama dalam membangun Bogasari.

5) Keterbukaan

Seluruh karyawan PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta memiliki kebebasan dalam mengeluarkan ide, percaya satu sama lain, serta selalu informatif dan komunikatif demi kebaikan dan kemajuan bersama.

2.5. Pelaksanaan Kerja 2.5.1. Tenaga Kerja

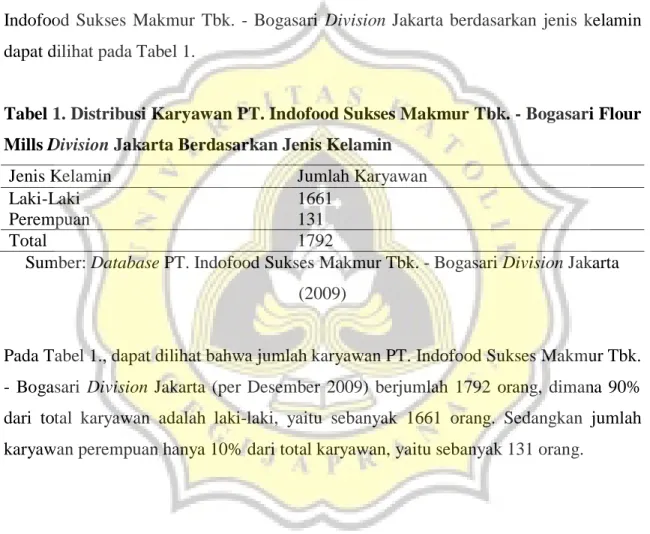

Berdasarkan Perjanjian Kerja Bersama (PKB) antara PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta-Surabaya dengan Serikat Pekerja atau SPSI (PUK SPRTMM SPSI) Unit Kerja PT. Indofood Sukses Makmur Tbk. - Bogasari Division

Jakarta-Surabaya tahun 2005-2007, definisi dari tenaga kerja atau pekerja adalah semua orang yang mempunyai hubungan dengan pengusaha dan mendapatkan upah dari pengusaha serta terdaftar sebagai pekerja tetap (bulanan). Distribusi karyawan PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta berdasarkan jenis kelamin dapat dilihat pada Tabel 1.

Tabel 1. Distribusi Karyawan PT. Indofood Sukses Makmur Tbk. - Bogasari Flour Mills Division Jakarta Berdasarkan Jenis Kelamin

Jenis Kelamin Jumlah Karyawan

Laki-Laki 1661

Perempuan 131

Total 1792

Sumber: Database PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta (2009)

Pada Tabel 1., dapat dilihat bahwa jumlah karyawan PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta (per Desember 2009) berjumlah 1792 orang, dimana 90% dari total karyawan adalah laki-laki, yaitu sebanyak 1661 orang. Sedangkan jumlah karyawan perempuan hanya 10% dari total karyawan, yaitu sebanyak 131 orang.

Sedangkan distribusi karyawan PT. Indofood Sukses Makmur Tbk. - Bogasari Division

Jakarta berdasarkan tingkat pendidikan dapat dilihat pada Tabel 2.

Tabel 2. Distribusi Karyawan PT. Indofood Sukses Makmur Tbk. - Bogasari

Division Jakarta Berdasarkan Tingkat Pendidikan

Pendidikan Jumlah S3 0 S2 22 S1 280 D4 1 D3 107 D2 9 D1 18 SLTA 1,156 SLTP 94 SD 100 Tidak Teridentifikasi (-) 5 Total 1792

Sumber: Database PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta (2009)

Pada Tabel 2., dapat dilihat bahwa karyawan PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta (per Desember 2009) berjumlah 1792 orang, dimana 65% dari total karyawan memiliki tingkat pendidikan SLTA. Lalu sebanyak 15% dari total karyawan memiliki tingkat pendidikan S1, sedangkan 20% lainnya dari total karyawan memiliki tingkat pendidikan yang beragam.

2.5.2. Pembagian Jam Kerja

Pembagian jam kerja berdasarkan Perjanjian Kerja Bersama (PKB) antara PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta-Surabaya dengan Serikat Pekerja atau SPSI (PUK SP RTMM SPSI) Unit Kerja PT. Indofood Sukses Makmur Tbk. - Bogasari

Division Jakarta-Surabaya dibagi menjadi dua, yaitu sistem non-shift dan sistem shift.

2.5.2.1. Sistem Non-shift

Karyawan yang tergabung sebagai karyawan non-shift bekerja dengan sistem 5 hari kerja (Senin-Jumat) dengan waktu kerja 9 jam/hari dengan waktu istirahat selama 1 jam.

Jadwal kerja karyawan non-shift adalah pukul 08.00-17.00 dan waktu istirahat pukul 12.00-13.00.

2.5.2.2. Sistem Shift

Karyawan sistem shift bekerja dengan sistem 6 hari kerja (Senin-Sabtu) dan terbagi menjadi 3 shift. Pembagian shift dilakukan sesuai waktu nasional, yaitu mulai pukul 00.00 dengan waktu kerja setiap shift selama 8 jam dan waktu istirahat selama 1 jam, dengan jadwal sebagai berikut:

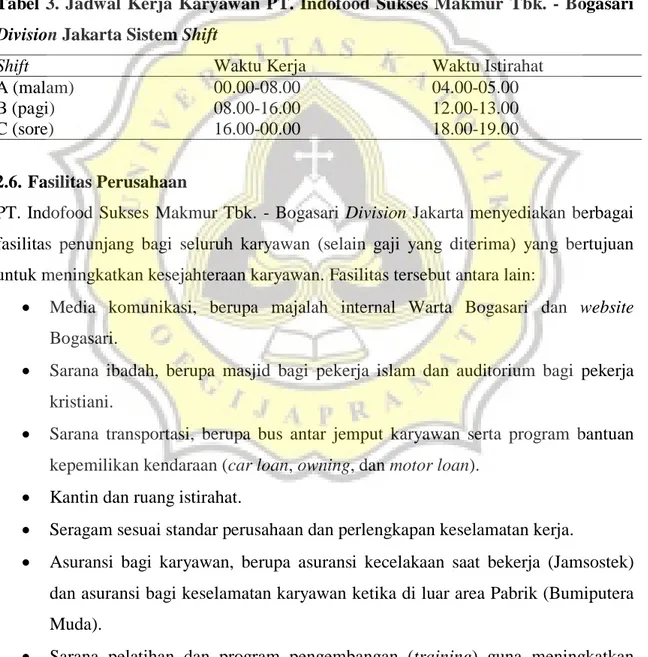

Tabel 3. Jadwal Kerja Karyawan PT. Indofood Sukses Makmur Tbk. - Bogasari

Division Jakarta Sistem Shift

Shift Waktu Kerja Waktu Istirahat

A (malam) 00.00-08.00 04.00-05.00

B (pagi) 08.00-16.00 12.00-13.00

C (sore) 16.00-00.00 18.00-19.00

2.6. Fasilitas Perusahaan

PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta menyediakan berbagai fasilitas penunjang bagi seluruh karyawan (selain gaji yang diterima) yang bertujuan untuk meningkatkan kesejahteraan karyawan. Fasilitas tersebut antara lain:

• Media komunikasi, berupa majalah internal Warta Bogasari dan website

Bogasari.

• Sarana ibadah, berupa masjid bagi pekerja islam dan auditorium bagi pekerja kristiani.

• Sarana transportasi, berupa bus antar jemput karyawan serta program bantuan kepemilikan kendaraan (car loan, owning, dan motor loan).

• Kantin dan ruang istirahat.

• Seragam sesuai standar perusahaan dan perlengkapan keselamatan kerja.

• Asuransi bagi karyawan, berupa asuransi kecelakaan saat bekerja (Jamsostek) dan asuransi bagi keselamatan karyawan ketika di luar area Pabrik (Bumiputera Muda).

• Sarana pelatihan dan program pengembangan (training) guna meningkatkan mutu dan kinerja para karyawan.

• Jaminan kesehatan, yang berlaku baik bagi pekerja maupun keluarganya. • Koperasi.

• Fasilitas olahraga dan rekreasi.

• Bantuan kepemilikan tempat tinggal/rumah, berupa kompleks perumahan karyawan.

• Poliklinik, sebagai tempat pelayanan kesehatan karyawan serta penanganan awal keadaan gawat darurat.

• Bantuan kepemilikan kendaraan bermotor pribadi. • Tunjangan-tunjangan serta bonus perusahaan.

24

3. SPESIFIKASI BAHAN BAKU DAN PRODUK

3.1. Bahan Baku Pasta 3.1.1. Gandum

Gambar 3. Morfologi Biji Gandum

Sumber: http://rexxundeat.blogspot.co.id/2012/04/gandum.html

Gandum (Triticum) merupakan tanaman serealia dari famili Poaceae atau Graminae

yang kaya akan karbohidrat dan berasal dari daerah subtropis. Gandum merupakan makanan pokok bagi masyarakat subtropis sehingga banyak dijumpai pada negara seperti Australia, Kanada, Eropa dan Amerika Serikat. Namun seiring berjalannya waktu, kebutuhan gandum sebagai bahan baku produk pangan mengalami peningkatan di berbagai negara, salah satunya Indonesia. Gandum merupakan bahan baku produk pangan seperti mie, soups, pizza, pasta, biskuit, roti, sereal dan sebagainya (Dhiraj & Prabhasankar, 2013). Hal inilah yang menyebabkan gandum menjadi salah satu bahan pangan yang mendunia. Biji gandum mengandung 65-75% pati dan serat, 7-12% protein, 2-5% lemak, 12-14% air, dan mineral seperti magnesium, vitamin E dan antioksidan (Sandberg, 2015). Kernel biji gandum bertekstur keras, serta berbentuk oval dengan diameter 2-3 mm dan panjang 6-8 mm (Pomeranz, 1964). Biji gandum terdiri dari germ, endosperm, dan bran (Gambar 2). Pada gandum memiliki dua jenis kandungan protein, yaitu soluble protein dan insoluble protein. Soluble protein terdiri dari globulin dan albumin yang banyak terdapat pada aleuron, sedangkan insoluble

protein terdiri dari glutenin dan gliadin yang banyak terdapat pada endosperm

Germ atau lembaga merupakan tempat perkecambahan yang berfungsi sebagai cadangan makanan, dimana germ mengandung lemak, vitamin B1 (thiamine), dan fosfor. Proporsi germ pada biji gandum hanya sebesar 3%. Endosperm merupakan bagian yang kaya akan karbohidrat (pati), protein, vitamin B2 (riboflavin), mineral, dan vitamin B5 (asam pantotenat). Pada bagian ini tidak mengandung lemak. Proporsi

endosperm pada biji gandum sebesar 82%. Karena kaya akan karbohidrat (pati) dan

protein, maka endosperm berfungsi sebagai sumber makanan bagi tanaman baru. Pati (polisakarida) pada endosperm tersusun atas amilosa dan amilopektin, dimana amilosa memiliki struktur linear dan bersifat tidak larut air, sedangkan amilopektin memiliki struktur bercabang dan bersifat larut air. Sedangkan bran adalah bagian pelindung luar kulit gandum, dimana memiliki warna coklat, dan bertekstur keras. Bran terdiri dari beberapa lapisan, dari yang paling luar ke yang paling dalam yaitu inner-pericarp,

outer-pericarp, testa, hyaline, dan aleuron. Proporsi bran pada biji gandum sebesar

15%. Bran mengandung serat, mineral (kalium, fosfor, magnesium, kalsium), vitamin

B3 (niacin), dan asam fitat (Pomeranz, 1964).

Secara umum, gandum dapat digolongkan menjadi soft wheat (Triticum compactum),

hard wheat (Triticum aestivum), dan durum wheat (Triticum durum). Hard wheat

merupakan jenis gandum yang paling sering ditanam, sedangkan soft wheat merupakan jenis gandum yang paling jarang ditanam. Soft wheat memiliki kandungan protein yang rendah (8-11%), kulit luar berwarna putih atau merah, daya serap air rendah dan bijinya lunak. Hard wheat memiliki kandungan protein yang tinggi (12-15%), kulit luar berwarna coklat, daya serap air tinggi dan bijinya keras (Pomeranz, 1964). Sedangkan gandum durum merupakan jenis gandum khusus, yang sering digunakan sebagai bahan baku produk pasta, karena memiliki karakteristik reologi yang baik. Gandum durum merupakan gandum jenis hard yang memiliki kandungan protein dan serat yang lebih tinggi dibandingkan jenis gandum lainnya. Gandum durum memiliki biji yang sangat keras dan bagian endosperm bijinya berwarna kuning, karena banyak mengandung karotenoid (Dhiraj & Prabhasankar, 2013). Gandum durum juga memiliki kandungan amilosa yang lebih tinggi dibandingkan dengan jenis gandum lainnya (Dexter & Matsuo, 1979).

3.1.1.1. Semolina

Dalam proses pembuatan pasta dibutuhkan bahan baku utama yaitu semolina (Diraj & Prabhasankar, 2013). Semolina adalah tepung hasil penggilingan gandum hard atau durum yang berbentuk butiran kasar dengan ukuran partikel ±300 µm yang berwarna kekuningan. Protein yang terkandung dalam semolina terdapat dua macam, yaitu glutenin dan gliadin. Glutenin dan gliadin merupakan protein yang tidak dapat larut dalam air, sedangkan albumin dan globulin merupakan protein yang dapat larut dalam air. Glutenin dan gliadin yang ditambah dengan air dan garam akan membentuk gluten. Gluten memiliki sifat yang elastis dan berfungsi dalam pembentukan kerangka makanan (Suteebut et al., 2009). Untuk mendapatkan kualitas produk pasta yang baik, maka semolina harus memiliki ukuran partikel yang kecil dan seragam, memiliki warna kuning cerah, mengandung cukup protein gluten, serta memiliki kadar air 13,5-14,5% (Sandberg, 2015). Ukuran partikel yang seragam bertujuan agar memudahkan proses pencampuran bahan, dimana ukuran partikel semolina yang tidak seragam dapat menyebabkan munculnya bintik-bintik putih (white specks) pada produk pasta yang dihasilkan, karena air akan lebih mudah terserap pada partikel yang berukuran kecil daripada partikel yang berukuran besar, sehingga partikel yang berukuran besar akan tetap kering selama proses pencampuran (Dick & Kruger, 1996).

Produksi pasta di PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta menggunakan tiga jenis gandum, yaitu wheat semolina, durum semolina, dan blended

semolina. Wheat semolina terbuat dari hard wheat, dimana kandungan proteinnya lebih

rendah dibandingkan dengan gandum durum. Durum semolina terbuat dari gandum durum, dimana kandungan proteinnya lebih tinggi dibandingkan wheat semolina.

Durum semolina memiliki warna kuning cerah yang disebabkan oleh banyaknya

kandungan pigmen karotenoid dan xantofil didalamnya sehingga sangat cocok digunakan sebagai bahan baku pasta (Sandberg, 2015). Durum semolina merupakan bahan baku utama dalam pembuatan pasta dengan kualitas premium (Chanu & Jena, 2015). Selain itu, pasta juga dapat dibuat dengan pencampuran bahan antara wheat

semolina dengan durum semolina atau disebut juga dengan blended semolina, dimana

semolina, tetapi kandungan proteinnya masih lebih rendah jika dibandingkan dengan

durum semolina.

3.1.2. Air

Air merupakan salah satu bahan baku yang digunakan dalam proses produksi pasta, dimana air berperan sebagai pembentuk adonan pasta. Jenis air yang digunakan adalah air yang memenuhi standar air minum, yaitu murni, rasanya tidak menyimpang, memiliki kandungan mikroba yang rendah, serta telah melalui tahap pemurnian air seperti demineralisasi, klorinasi, pertukaran ion, dan penyaringan dengan pasir dan karbon aktif (EPA, 1995).

3.1.3. Bahan Tambahan

Dalam proses produksi pasta biasanya dapat dilakukan penambahan bahan tambahan pangan berupa telur, vitamin (thiamine, riboflavin, niacin), dan mineral (zat besi) (Chanu & Jena, 2015). Begitu pula yang dilakukan di PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta, untuk meningkatkan kualitas dari produk pasta yang dihasilkan maka dilakukan penambahan bahan tambahan pangan berupa vitamin, mineral, dan pewarna bersifat food grade. Jenis bahan tambahan yang digunakan pada produksi pasta di perusahaan ini adalah tartrazin, riboflavin (vitamin B2), dan premix vitamin. Tartrazin merupakan pewarna makanan yang menghasilkan warna kuning lemon, dimana zat pewarna ini adalah turunan dari coal tar, yang merupakan campuran antara senyawa fenol, hidrokarbon, polisiklik dan heterosiklik. Tartrazin mudah larut dalam air, namun sulit dicerna oleh saluran pencernaan. Penggunaan zat pewarna tersebut termasuk dalam permanent list yang telah tetap penggunaannya pada bahan makanan dan telah diizinkan oleh pemerintah Indonesia yang diatur dalam Surat Keputusan Menteri Kesehatan RI No. 11332/A/SK/73 yang dikeluarkan pada 22 Oktober 1973. Tartrazin terdapat dua jenis, yaitu FD dan C Yellow No. 5 dengan nomor indeks 19640 (Rahayu et al., 2009). Menurut Peraturan Kepala Badan Pengawas Obat dan Makanan Republik Indonesia No. 37 Tahun 2013 tentang Batas Maksimum Penggunaan Bahan Tambahan Pangan Pewarna, menetapkan batas maksimal penggunaan pewarna tartrazin untuk produk pasta adalah sebesar 70 mg/kg.

3.2. Pasta

Gambar 4. Jenis-jenis Produk Pasta PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta

Sumber: http://www.ayopreneur.com/

Jenis-jenis pasta yang diproduksi PT. Indofood Sukses Makmur Tbk. - Bogasari

Division Jakarta dapat dilihat pada Gambar 3. Pasta adalah adonan yang terbuat dari

gandum durum. Pasta merupakan sumber karbohidrat kompleks dan nutrisi penting seperti zat besi dan vitamin B, serta rendah sodium dan bebas kolesterol (Dhiraj & Prabhasankar, 2013). Secara umum, bahan baku pasta berupa tepung terigu atau semolina dan air. Berdasarkan proses pembuatannya, pasta dibagi menjadi dua jenis, yaitu fresh pasta dan dried pasta. Fresh pasta terbuat dari tepung fresh pasta (bukan durum) yang dicampur dengan telur dan olive oil. Kemudian adonan pasta tersebut dicetak menjadi lapisan tipis dan dipotong memanjang atau bentuk lain. Fresh pasta

biasanya dibuat secara homemade karena memiliki umur simpan yang pendek. Sedangkan dried pasta terbuat dari tepung durum semolina yang dicampur dengan air. Durum kaya akan gluten, sehingga adonan pasta yang dihasilkan bersifat kalis dan dapat dibuat berbagai macam bentuk (Dick & Kruger, 1996).

Berdasarkan bentuknya, secara umum pasta dibagi menjadi short pasta, long pasta,

twisted pasta, pastina dan special format. Short pasta merupakan beragam bentuk pasta

yang berukuran pendek, seperti conchiglie (bentuk kerang), zitoni (bentuk silinder),

fusili (bentuk spiral), dan sebagainya. Long pasta merupakan pasta yang berbentuk

panjang dan lurus, seperti spaghetti, linguine, vermicelli, butacini, dan sebagainya.

Twisted pasta merupakan pasta yang berbentuk seperti long pasta tetapi digulung

pasta yang berbentuk potongan kecil dan biasanya digunakan untuk soup, seperti

peperini (bentuk biji lada), stelline (bentuk bintang kecil), rosmarino (bentuk beras),

dan sebagainya. Sedangkan special format merupakan pasta dengan bentuk-bentuk yang khas karena dibuat dengan mesin khusus, seperti lasagna (bentuk lembaran), farfalloni

(bentuk dasi kupu-kupu), orechiette (bentuk topi), funghetti (bentuk jamur), tortellini

(bentuk pastel kecil dan berisi daging), dan sebagainya.

Pasta hasil produksi PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta yang dipasarkan di dalam negeri diberi merk dagang “La Fonte” dan “Sedani”. Namun produk pasta ini tidak hanya dipasarkan di dalam negeri tetapi juga diekspor ke beberapa negara dengan merk dagang yang berbeda-beda, diantaranya adalah “Best Food” (Thailand), “La Fonte” (Korea), dan “Del Monte” (Filipina). Jenis pasta yang diproduksi berdasarkan bentuknya ada dua, yaitu short pasta dan long pasta, dimana produk pasta tersebut dibuat dari beberapa jenis semolina diantaranya adalah durum

semolina, blended semolina, dan wheat semolina. Short pasta yang diproduksi antara

lain elbow macaroni, salad macaroni, penne ziti rigate, stelline, cocciolini, chifferi

rigati, gobbetti, pennette, fusilli, tubetti rigati, dan sebagainya. Sedangkan long pasta

yang diproduksi antara lain linguine, spaghetti, long macaroni, fettucine, bucatini,

capellini, dan sebagainya. Selain itu, PT. Indofood Sukses Makmur Tbk. - Bogasari

Division Jakarta juga memproduksi jenis-jenis pasta yang dipesan secara khusus dari

distributor, salah satunya adalah lasagna. Dalam perkembangannya, PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta memproduksi pasta siap saji, dimana di dalam satu kemasan terdapat pasta beserta bahan pelengkap seperti saos.

30 4. PROSES PRODUKSI PASTA

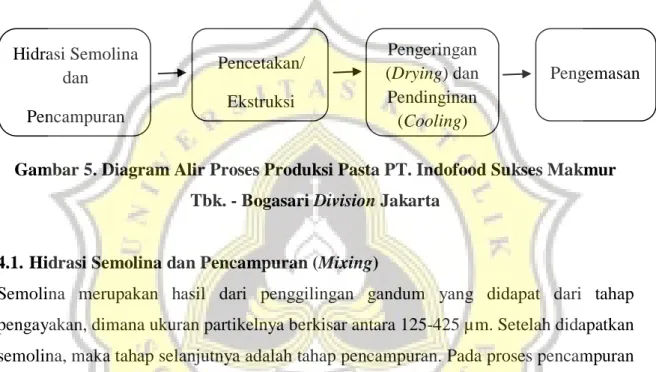

Proses produksi pasta PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta secara garis besar terdiri dari hidrasi semolina dan pencampuran, pencetakan/ekstruksi, pengeringan dan pendinginan, serta pengemasan, dimana bahan baku utama yang digunakan pada proses produksi pasta adalah semolina dan air. Proses produksi pasta PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta dapat dilihat pada Gambar 4.

Gambar 5. Diagram Alir Proses Produksi Pasta PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta

4.1. Hidrasi Semolina dan Pencampuran (Mixing)

Semolina merupakan hasil dari penggilingan gandum yang didapat dari tahap pengayakan, dimana ukuran partikelnya berkisar antara 125-425 µm. Setelah didapatkan semolina, maka tahap selanjutnya adalah tahap pencampuran. Pada proses pencampuran dilakukan dalam beberapa tahap yaitu dengan bantuan alat high speed mixer, pre-mixer,

main mixer, dan vacuum mixer. Semolina yang sebelumnya sudah ditimbang, lalu

dicampur dengan cara menambahkan air dalam jumlah tertentu ke dalam alat high speed

mixer, dimana jumlah air yang ditambahkan bergantung pada kadar air semolina dan

jenis pasta yang akan diproduksi. Pada umumnya, penambahan air dilakukan hingga kadar air adonan mencapai 30%, dimana suhu air yang ditambahkan berkisar antara 40-50℃ karena dapat mempengaruhi pada laju penyerapan air dan waktu pengembangan adonan (Sandberg, 2015). High speed mixer memiliki prinsip kerja seperti sentrifugasi, dimana alat ini memberikan efek spraying pada saat proses pencampuran dan terdapat

scraper blades didalamnya, sehingga air yang ditambahkan dapat tercampur secara

merata dengan partikel-partikel semolina (Dick & Kruger, 1996). Selain air, pada proses Hidrasi Semolina dan Pencampuran Pencetakan/ Ekstruksi Pengeringan (Drying) dan Pendinginan (Cooling) Pengemasan

pencampuran juga dilakukan penambahan bahan tambahan, sehingga adonan dan bahan tambahan benar-benar tercampur secara homogen.

Setelah dari alat high speed mixer, adonan dipindahkan ke alat pre-mixer, lalu main

mixer, dan pada tahap pencampuran yang terakhir dengan alat vacuum mixer. Tujuan

utama dari pengadukan adalah agar semolina, air dan bahan lainnya menjadi homogen. Pengadukan dengan pre-mixer dan main mixer bertujuan untuk meratakan dan membentuk adonan. Sedangkan pengadukan dengan vacuum mixer bertujuan agar adonan menjadi lebih padat/kompak, gelembung udara yang ada dalam adonan dapat keluar sehingga pada produk akhir pasta tidak terdapat bintik-bintik putih (white

specks), serta untuk meminimalisasi oksidasi pigmen pada saat pengadukan sehingga

warna kuning pada adonan tidak pudar. Vacuum mixer ini berhubungan langsung dengan ekstruder, sehingga setelah pengadukan selesai, maka secara otomatis adonan akan dipindahkan ke ekstruder dengan bantuan pompa vakum (Dick & Kruger, 1996). Proses pencampuran membutuhkan waktu sekitar 15 menit untuk penggunaan semolina dengan ukuran partikel kurang dari 500 µm (Sandberg, 2015).

4.2. Pencetakan atau Ekstruksi

Setelah tahap pencampuran, adonan pasta tersebut kemudian dipindahkan ke dalam ekstruder. Kadar air adonan ketika proses ekstruksi harus mencapai 28% (Sandberg, 2015). Ekstruksi dibagi menjadi beberapa tahap, yaitu pengadukan adonan, pemampatan/pencetakan adonan, dan pemotongan adonan. Pada tahap ini, screw

ekstruder tidak hanya mendorong adonan untuk keluar melalui die saja, tetapi juga terjadi proses kneading sehingga adonan menjadi lebih homogen lagi. Proses kneading

bertujuan untuk membantu proses pengembangan adonan dan pembentukan jaringan protein. Gesekan dan tekanan yang terjadi antara adonan dengan screw dan dinding silinder menghasilkan panas, sehingga untuk mencegah suhu adonan agar tidak terlalu tinggi, maka pada bagian luar silinder ekstruder dilapisi dengan cooling jacket yang dialiri oleh air dingin (38-40℃), yang berfungsi untuk menjaga suhu selama ekstruksi agar tetap konstan. Jika adonan pasta terlalu panas (>50-55℃), maka dapat menyebabkan denaturasi protein gluten dan memulai gelatinisasi pati, sehingga kualitas pasta menjadi turun (Dick & Kruger, 1996).

Bagian pencampuran dan ekstruksi dilakukan pada keadaan vakum untuk meminimalisasi oksidasi pigmen karotenoid atau xantofil, dimana oksidasi pigmen tersebut dapat memudarkan warna kuning pada produk akhir pasta. Selain itu, kondisi vakum bertujuan untuk menghilangkan gelembung udara yang dapat menyebabkan kerusakan baik kualitas maupun penampilan produk akhir. Bentuk pasta yang dihasilkan oleh ektruder dipengaruhi oleh jenis die yang digunakan dan jarak waktu antara ekstruksi dengan pemotongan adonan (Chanu & Jena, 2015). Pada tahap ini suhu adonan dijaga sekitar 40-45℃, dengan tujuan agar tidak terjadi denaturasi protein gluten dan gelatinisasi pati (Dick & Kruger, 1996). Dalam pembuatan long pasta, die

ekstruder berbentuk persegi, dimana adonan akan ditekan keluar melalui die sehingga akan berbentuk untaian panjang, lalu digantungkan ke atas metal stick dan secara otomatis akan dipotong dengan panjang yang sesuai. Produk pasta tersebut langsung dikenai semburan udara panas agar uantaian-untaian pasta tidak saling menempel sebelum memasuki mesin pengering.

Selain itu, selama proses penggantungan pasta di dalam spreader, akan dilakukan perataan pada bagian bawah untaian pasta sebelum memasuki mesin pengering. Sedangkan untuk short pasta, die ekstruder berbentuk bulat dan dibagian bawahnya terdapat rotary cutter yang akan memotong pasta yang keluar dari die. Setelah dipotong, pasta tersebut akan jatuh ke conveyor yang terpapar sirkulasi udara panas agar pasta-pasta tersebut tidak saling menempel sebelum masuk ke mesin pengering. Untuk produk pasta berbentuk lembaran atau silindris menggunakan die yang dilapisi dengan teflon, yang dapat meningkatkan beberapa karakteristik produk, seperti meningkatkan warna kuning pada produk pasta dan permukaan produk pasta menjadi lebih halus. Pada long

pasta, jika bentuk pasta yang dihasilkan tidak seragam, maka akan dilakukan proses

remixing adonan (Dick & Kruger, 1996).

4.3. Pengeringan (Drying) dan Pendinginan (Cooling)

Setelah proses ektruksi dilakukan proses pengeringan, dimana produk pasta akan dikeringkan hingga kadar airnya 12,5% dengan tujuan agar pasta yang dihasilkan tidak rapuh dan memiliki umur simpan yang panjang. Waktu pengeringan merupakan salah satu faktor yang mempengaruhi produk akhir yang dihasilkan, dimana pengeringan

yang terlalu cepat menyebabkan produk yang dihasilkan menjadi rapuh dan mudah retak, sedangkan pengeringan yang terlalu lama menyebabkan produk yang dihasilkan berjamur selama pengeringan (EPA, 1995). Proses pengeringan untuk menurunkan kadar air long pasta membutuhkan waktu yang lebih lama dibandingkan short pasta. Proses pengeringan pasta yang dilakukan di PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta menggunakan mesin pengering turbothermatic yang memiliki prinsip seperti cabinet dryer, dimana udara panas yang digunakan berasal dari pipa dialiri air panas bersuhu 140℃, lalu udara panas tersebut didistribusikan ke produk yang akan dikeringkan dengan menggunakan kipas. Tujuan dari pengeringan dengan menggunakan suhu tinggi (>90℃) adalah untuk menginaktivasi enzim lipoksigenase dan peroksidase, dimana enzim lipoksigenase dapat menghilangkan pigmen karotenoid pada pasta sehingga warna kuning pada pasta menjadi pudar, sedangkan enzim peroksidase menyebabkan warna pasta menjadi kecoklatan (Dick & Kruger, 1996).

Proses pengeringan pasta dilakukan dalam beberapa tahap, yaitu pre-drying dan final

drying. Pre-drying dilakukan secara cepat dengan tujuan agar permukaan pasta cepat

mengering sehingga produk pasta tidak saling menempel, sedangkan final drying

bertujuan untuk mengeringkan bagian dalam atau tengah produk pasta (Dick & Kruger, 1996). Pre-drying pada long pasta terjadi penurunan kadar air dari 30% menjadi sekitar 17-19%. Sedangkan pada short pasta terjadi penurunan kadar air dari 25-27% menjadi 17-19%. Pada tahap ini mudah terjadi penurunan kadar air karena kondisi pasta masih

plastic dan elastis sehingga air mudah keluar dari pasta. Tahap selanjutnya adalah final

drying, dimana kadar air pasta akan turun menjadi 12,5%. Pada tahap ini pasta telah

memiliki struktur yang kaku sehingga air lebih sulit keluar dari pasta. Proses pre-drying

dan final drying yang tidak benar dapat mempengaruhi kualitas produk pasta, dimana

muncul noda pada tampilan pasta dan pasta menjadi rapuh (Dick & Kruger, 1996).

Setelah dilakukan drying, pasta-pasta tersebut kemudian didinginkan hingga suhu 28-32℃ atau sekitar suhu kamar dengan kadar air akhir mendekati 12,5%. Proses cooling

dengan menggunakan bantuan pipa dialiri air dingin, dimana panas yang dihasilkan setelah drying akan diserap oleh pipa tersebut. Tujuan dari cooling adalah untuk menghindari stress pada produk pasta (Dick & Kruger, 1996). Untuk short pasta, pasta

yang sudah didinginkan akan dimasukkan ke bin dengan menggunakan conveyor

sebagai persiapan untuk dikemas. Sedangkan untuk long pasta, pada saat proses cooling

juga terjadi proses pemotongan ujung-ujung untaian pasta sesuai dengan ukuran yang diinginkan. Kualitas long pasta yang baik adalah memiliki tekstur yang kering dan keras tetapi tetap lentur (EPA, 1995).

4.4. Pengemasan

Tahap ini merupakan tahap paling penting karena kemasan berfungsi untuk melindungi produk dari kerusakan atau kontaminasi sebelum produk pasta didistribusikan dan dijual. Produk pasta harus terlindungi dari kontaminasi mikrobiologis, biokimia, dan perubahan fisik yang berpengaruh pada keamanan dan kualitas produk pasta. Tujuan penggunaan kemasan adalah untuk memberikan informasi kepada konsumen mengenai suatu produk, dimana pada kemasan produk wajib mencantumkan identitas produk, nama dan alamat produsen, berat produk, komposisi produk, nilai gizi, tanggal kadaluarsa, bar code, nomor MD, layanan konsumen dan label halal. Selain itu kemasan juga berfungsi sebagai identitas yang membedakan suatu produk dengan yang lain (Dick & Kruger, 1996).

Proses pengemasan pasta di PT. Indofood Sukses Makmur Tbk. - Bogasari Division

Jakarta dilakukan secara otomatis dengan menggunakan mesin dan secara manual. Prinsip kerja dari mesin pengemas tersebut adalah penimbangan, penyegelan, serta pendeteksian metal dan berat produk. Produk pasta yang tidak sesuai standar baik secara berat maupun mengandung logam akan disingkirkan secara otomatis dari conveyor. Jenis plastik pengemas yang digunakan adalah polypropylene, dimana plastik jenis ini kuat, murah, dan warnanya jernih (Dick & Kruger, 1996). Sedangkan produk yang lolos akan langsung dikemas ke dalam kardus karton secara manual, lalu disusun diatas palet. Produk pasta kemudian didistribusikan di dalam negeri maupun ke luar negeri.

35

5. ANALISA KUALITAS PRODUK AKHIR PASTA

5.1. Latar Belakang

Pengawasan mutu merupakan salah satu hal penting yang harus diperhatikan dalam industri pangan, karena mutu dapat menentukan tingkat penerimaan konsumen terhadap produk tersebut. Pengawasan mutu dapat dilakukan mulai dari pemilihan bahan baku, proses pengolahan dan produk akhir (Alli, 2004). PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta memiliki standar mutu yang mengacu pada peraturan pemerintah yaitu SNI 01-3751-2009. Pengawasan mutu produk pasta yang dilakukan PT. Indofood Sukses Makmur Tbk. - Bogasari Division Jakarta berupa pengujian secara organoleptik, kimia, fisikawi, dan mikrobiologi. Pengambilan sampel pasta biasanya dilakukan satu kali pada shift pagi, sehingga pengujian mutu pasta yang dilakukan oleh divisi PQC juga dilakukan satu kali sehari yaitu pada shift pagi. Namun ada pengujian tertentu yang memerlukan waktu agak lama ketika pengeringan sampel, seperti salah satunya pengujian kadar abu, sehingga persiapan sampel dilakukan oleh PQC shift pagi sedangkan pengujian kadar abu sampel dilakukan oleh PQC di shift malam. Pengujian mutu pasta secara kimia di PT. Indofood Sukses Makmur Tbk. - Bogasari Division

Jakarta yang akan dibahas kali ini adalah pengujian yang paling utama yaitu kadar air, kadar protein, kadar abu, kadar pati, dan warna. Dari pengujian inilah nantinya yang akan menentukan kualitas produk akhir pasta tersebut.

5.2. Tujuan

Tujuan dari dilakukannya pengawasan mutu tersebut adalah agar produk pangan yang dihasilkan konsisten terhadap kualitas yang sudah ditetapkan oleh standar perusahaan, sehingga produk pangan yang dihasilkan tidak hanya memiliki kualitas yang baik tetapi juga tidak berdampak buruk pada kesehatan konsumen. Selain itu, dengan adanya pengawasan mutu terhadap produk pangan yang dihasilkan juga dapat meyakinkan para konsumen bahwa produk tersebut benar-benar aman untuk dikonsumsi.

5.3. Metode

5.3.1. Analisa Kadar Air (Moisture)

Gambar 6. Moisture Tester Buhler Sumber: Dokumentasi Pribadi 2018

Pengujian kadar air menggunakan bantuan alat Moisture Tester Buhler (Gambar 5). Prinsip utama alat ini hampir sama dengan prinsip uji kadar air Thermogravimetri atau

oven, dimana air dalam sampel diuapkan dengan pemanasan pada suhu tertentu lalu sampel ditimbang dan kadar air tersebut dihitung dari selisih atau kehilangan beratnya sebelum dan sesudah pemanasan. Mula-mula dilakukan kalibrasi sebelum alat digunakan yaitu kalibrasi suhu dan timbangan, dengan cara termometer air raksa dimasukkan ke lubang penutup drying chamber dan diukur suhu heating plate-nya hingga mencapai 130±1℃. Selanjutnya, pada lower pan yang bersih diberi anak batu 10 gram dan diletakkan pada timbangan, sehingga saat knob sebelah kiri diputar pointer

pada skala ketelitian berada tepat di garis tengah. Sedangkan knob sebelah kanan yang menunjukkan skala moisture harus berada di angka 0.

Setelah alat dikalibrasi, sampel pasta dihancurkan terlebih dahulu dengan menggunakan alat penggiling Grinder Buhler, sehingga sampel akan berbentuk serbuk. Kemudian sampel tersebut ditimbang sebesar 10 gram (pointer tepat di garis tengah) di lower pan, dimana jika berat sampel lebih dari 10 gram maka pointer akan berada dibawah garis tengah, sedangkan jika sampel kurang dari 10 gram maka pointer akan berada diatas garis tengah. Lalu sampel di dalam pan diratakan, kemudian pan tersebut diletakkan di atas heating plate. Untuk sampel pasta, waktu pemanasan dibutuhkan selama 12 menit.

Setelah itu, pan dipindahkan ke upper pan support dengan menggunakan penjepit. Knob

sebelah kiri (skala ketelitian) dan kanan (skala moisture) dihidupkan, lalu knob skala

moisture diputar hingga pointer pada skala ketelitian tepat berada di garis tengah.

Setelah pointer berada tepat di garis tengah, maka angka yang ditunjukkan oleh pointer

pada skala moisture merupakan persentase kadar air pada sampel tersebut.

5.3.2. Analisa Kadar Abu (Ash)

Gambar 7. Muffle Furnace Sumber: Dokumentasi Pribadi 2018

Pengujian kadar abu dengan menggunakan alat muffle furnace (Gambar 6). Tujuan dari pengujian ini adalah untuk mengetahui kandungan mineral dalam suatu bahan pangan, dalam hal ini adalah produk pasta. Prinsipnya adalah menghitung kadar abu yang berupa bahan anorganik yang tersisa dari pembakaran bahan organik pada suhu 600℃ selama 6 jam (Chanu & Jena, 2015). Mula-mula cawan porselen kosong dimasukkan ke dalam muffle furnace pada suhu ±200℃, lalu suhu furnace dinaikkan hingga suhu 600℃ selama 1 jam. Selanjutnya, cawan proselen tersebut dikeluarkan dan diletakkan diatas plate kering selama 1 menit, lalu cawan dimasukkan ke dalam desikator selama 5 menit dengan posisi kran desikator terbuka, kemudian kran desikator ditutup dan cawan porselen dibiarkan didalam desikator selama 10 menit. Cawan porselen tersebut kemudian ditimbang dan dicatat beratnya sebagai berat cawan kosong (4 angka dibelakang koma).

Lalu cawan porselen kosong ditera dan diisi dengan sampel pasta yang telah dihaluskan sebanyak 3-4 gram, lalu dicatat beratnya sebagai berat sampel. Kemudian cawan porselen berisi sampel diletakkan diatas hot plate pada suhu 400℃ selama 30 menit

atau sampai tidak mengeluarkan asap. Selanjutnya, cawan porselen tersebut dimasukkan ke dalam muffle furnace pada suhu ±200℃, lalu suhu furnace dinaikkan menjadi 600℃

selama ±6 jam hingga terbentuk hasil abu. Cawan porselen tersebut dikeluarkan dan diletakkan diatas plate kering selama 1 menit. Kemudian dimasukkan ke dalam desikator dengan posisi kran desikator terbuka selama 5 menit, lalu didiamkan kembali selama 10 menit dengan posisi kran desikator tertutup. Cawan porselen berisi sampel ditimbang dan dicatat hasilnya sebagai berat cawan ditambah abu. Untuk mengetahui persentase abu, dapat dihitung dengan menggunakan rumus:

% abu = (𝑏𝑒𝑟𝑎𝑡 𝑘𝑟𝑢𝑠𝑖𝑏𝑒𝑙+𝑎𝑏𝑢)−(𝑏𝑒𝑟𝑎𝑡 𝑘𝑟𝑢𝑠𝑖𝑏𝑒𝑙 𝑘𝑜𝑠𝑜𝑛𝑔)𝑥 100% 𝑏𝑒𝑟𝑎𝑡 𝑠𝑎𝑚𝑝𝑒𝑙

5.3.3. Analisa Kadar Protein

Gambar 8. Digestion Block Gambar 9. Kjeltec Tecator Sumber: Dokumentasi Pribadi 2018

Pengujian kadar protein dilakukan dengan alat Kjeltec Tecator Auto Unit 2300 Digital

Display Setting (Gambar 8), yang prinsip kerjanya seperti metode Kjeldahl, yaitu

melalui tahap destruksi, destilasi, dan titrasi (Ubadillah & Hersoelistyorini, 2010). Mula-mula sampel pasta yang sudah dihaluskan ditimbang sebanyak 1 ± 0,0003 gram dan dibungkus dalam tissue atau kertas yang bebas nitrogen, lalu dimasukkan ke dalam

tabung kjeltec. Sedangkan untuk blanko, tabung kjeltec diisi dengan kertas bebas nitrogen kosong. Kemudian masing-masing tabung kjeltec diisi dengan 2 buah Kjeltab

dan 15 ml asam sulfat, dimana Kjeltab dapat meningkatkan titik didih asam sulfat, sehingga proses oksidasi menjadi lebih cepat. Rak berisi tabung kjeltec dimasukkan ke dalam digestion block (Gambar 7), lalu exhaust head dipasang pada tabung dan exhaust

system scrubber unit 2001 dinyalakan. Tahap ini dilakukan selama 60 menit pada suhu

420℃, dimana tahap ini merupakan tahap destruksi.

Selanjutnya, rak berisi tabung kjeltec dikeluarkan dari digestion block, dan ditempatkan pada stand selama 5 menit dengan posisi exhaust head tetap terpasang. Setelah itu, dilihat apakah larutan yang dihasilkan berwarna jernih kehijauan, jika hasilnya berwarna abu-abu atau kehitaman maka proses destruksi belum sempurna sehingga perlu penambahan waktu hingga larutan yang dihasilkan berwarna jernih kehijauan. Lalu tabung kjeltec ditunggu hingga dingin dan tidak berasap, kemudian exhaust system

dan power dimatikan. Jika terbentuk endapan garam maka larutan harus dipanaskan

kembali. Tahap destilasi dan titrasi dilakukan oleh alat Kjeltec Tecator. Sebelum alat tersebut digunakan, harus dilakukan kalibrasi dengan menggunakan Amoniumeisen (II) sulfat hexahidrat sebanyak 0,5 gram, hingga hasilnya berkisar antara 6,786-7,500% nitrogen. Pengujian dengan alat tersebut dimulai dari blanko lalu sampel. Pada display

setting diatur untuk blanko pilih result blank dan weight 0 g, sedangkan untuk sampel

pasta pilih result % protein factor 5,7 dan weight diisi sesuai berat sampel. Lalu tabung

kjeltec dimasukkan ke alat Kjeltec Tecator dan ditutup. Proses ini berlangsung secara

otomatis selama 5-10 menit. Kemudian tabung dikeluarkan dari alat dengan menggunakan penjepit khusus, lalu larutan didalamnya dibuang ke tempat penampungan limbah khusus. Hasil analisa dapat dilihat pada display setting, dimana hasil kadar protein merupakan hasil % nitrogen.

5.3.4. Analisa Kadar Pati (Starch)

Gambar 10. Automatic Polarimeter Sumber: Dokumentasi Pribadi 2018

Pengujian ini menggunakan alat Automatic Polarimeter (Gambar 9). Prinsip kerjanya adalah mengukur sudut putaran sinar monokromatis dimana cahaya terpolarisasi linier oleh bahan bening yang bersifat optis aktif (Wibowo et al., 2016). Mula-mula autopool

dihidupkan dengan menekan tombol on-off pada bagian belakang alat, lalu ditunggu beberapa detik hingga alat stabil. Sebelum digunakan, alat harus dikalibrasi dengan cara memilih menu kalibrasi dan ikuti instruksi pada layar. Kalibrasi dikatakan berhasil jika penyimpangan dari nilai yang diukur pada quarzt control tidak melebihi nilai yang tertera di sertifikat. Selanjutnya, sampel pasta yang sudah dihaluskan ditimbang sebanyak 2,5 gram dan dimasukkan ke dalam labu takar 100 ml. Kemudian ditambahkan 25 ml HCl 0,31 N dengan cara diteteskan melalui dinding labu takar, lalu dikocok hingga tercampur. HCl berfungsi sebagai pemecah pati menjadi senyawa yang lebih sederhana yaitu glukosa (Bao & Bergman, 2004). Labu takar dimasukkan ke

waterbathyang berisi air mendidih (± 100℃) selama 15 menit, dimana 3 menit pertama

waterbath dalam keadaan shaking dan 12 menit terakhir waterbath dalam keadaan diam. Setelah itu, labu takar diangkat dan ditambah dengan 30 ml aquades lalu sesegera mungkin didinginkan dalam air es.

Setelah dingin, larutan tersebut ditambah dengan 5 ml larutan Carrez no. 1 yang terbuat dari campuran seng asetat, asam asetat glasial, dan aquades. Lalu dikocok selama 1 menit. Larutan Carrez berfungsi sebagai pengendap protein (Bao & Bergman, 2004). Kemudian larutan tersebut ditambah dengan larutan Carrez no. 2 yang terbuat dari kalium ferosianida. Lalu dikocok kembali selama 1 menit. Setelah itu, larutan tersebut

ditambahkan aquades sebanyak 100 ml atau sampai tanda tera dan dikocok dengan kuat agar larutan menjadi homogen. Setelah homogen, larutan disaring dengan menggunakan kertas saring Whatman no. 42. Ekstrak yang didapat kemudian dimasukkan ke dalam tabung sampel 100 mm yang terbuat dari stainless steel dengan cara disuntikan menggunakan syringe disalah satu sisi tabung sampel, dimana syringe dipasang pada alat. Lalu selang dipasang pada sisi lainnya untuk membuang sisa sampel yang dianalisa. Selanjutnya, atur suhu pengukuran pada suhu ruang (25℃), lalu tekan tombol

start untuk memulai pengukuran dan ditunggu beberapa saat hingga indikator

pengukuran berwarna hijau. Hasil analisa kadar pati akan muncul pada layar polarimeter.

5.3.5. Analisa Warna

Gambar 11. Color Hunter Lab Sumber: Dokumentasi Pribadi 2018

Pengujian warna produk pasta dengan menggunakan alat Color Hunter Lab (Gambar 10). Hasil analisa ini berupa nilai L (whiteness), a (redness), b (yellowness). Nilai L menunjukkan terang gelap suatu warna (brightness), dimana nilainya berkisar antara 0 (gelap/hitam) sampai 100 (terang/putih). Nilai a menunjukkan koordinat warna merah-hijau, dimana nilai + menunjukkan warna merah dan nilai – menunjukkan warna hijau. Sedangkan nilai b menunjukkan koordinat warna biru-kuning, dimana nilai + menunjukkan warna kuning dan nilai – menunjukkan warna biru (Junqueira et al., 2017). Mula-mula alat dikalibrasi dengan menggunakan lempeng standar. Setelah dikalibrasi, pasta dimasukkan ke dalam specimen dish dengan dasar kaca hingga menutupi semua bagian dasar kaca, untuk sampel long pasta harus diperkecil ukurannya agar dapat dimasukkan ke dalam specimen dish. Kemudian specimen dish tersebut

diletakkan pada specimen block. Lalu tekan tombol Read, sehingga dibagian bawah layar akan muncul tulisan “Ready to Read 1 of 3”. Kemudian tekan kembali tombol

Read, sehingga akan muncul “Ready to Read 2 of 3”, lalu putar specimen dish sebesar 90°. Selanjutnya, tekan kembali tombol Read sehingga akan muncul rata-rata hasil analisa.

5.3.6. Analisa Cooking Loss

Mula-mula 500 ml air dididihkan ke dalam panci. Lalu sampel pasta diambil sebanyak 50 g dan dimasukkan ke dalam panci tersebut. Kemudian sampel pasta dimasak selama 12 menit sambil sesekali diaduk agar tidak menggumpal. Setelah 12 menit, sampel pasta diangkat dan disiram dengan sedikit air dingin, lalu ditiriskan selama 4 menit. Kemudian sampel pasta ditimbang, lalu pasta dikeringkan dalam oven pada suhu 110℃ selama 5-6 jam. Selanjutnya, sampel pasta yang sudah dikeringkan ditimbang kembali beratnya. Lalu % cooking loss dapat dihitung menggunakan rumus sebagai berikut:

% 𝑐𝑜𝑜𝑘𝑖𝑛𝑔𝑙𝑜𝑠𝑠= x(100−a)2x100−y(100−b)

Keterangan:

x = berat pasta sebelum dimasak y = berat pasta sesudah dimasak

a = moisture pasta sebelum dimasak

b = moisture pasta sesudah dimasak

5.3.7. Analisa Tekstur

Gambar 12. Texture Analyzer

Pengujian ini menggunakan alat Texture Analyzer. Pengujian ini hanya dilakukan pada pasta jenis long pasta yang sudah dimasak sebelumnya. Sebelum memulai pengujian, alat harus dikalibrasi terlebih dahulu, dengan cara membuka program Texture Expert

pada komputer yang terhubung dengan texture analyzer, lalu klik TA dan pilih

Calibration Force lalu klik OK. Kemudian letakkan batu timbang seberat 2 kg pada

texture analyzer. Lalu klik OK, kemudian klik TA dan pilih Calibration Probe

kemudian klik OK. Kemudian pilih project spaghetti dan klik restart. Lalu letakkan satu helai spaghetti pada Texture Analyzer. Satu helai long pasta dilakukan tiga kali pengulangan, pengukuran tekstur yaitu pada bagian kedua ujung pasta dan bagian tengah pasta. Lalu klik TA, pilih Run a test. Masukkan kode pasta dan tekan OK, maka pada komputer akan muncul grafik. Pengujian ini dilakukan beberapa kali hingga didapatkan nilai tesktur yang mendekati, kemudian dirata-rata. Hasil analisa ini berupa nilai hardness dan chewiness.

5.3.8. Analisa White Specks

Pengujian ini hanya dilakukan pada pasta jenis long pasta. Cara pengujian ini adalah mengambil beberapa helai pasta dan diletakkan secara sejajar, lalu dilihat bintik-bintik putihnya secara visual dengan menggunakan bantuan pencahayaan sinar lampu. Kemudian dihitung jumlah bintik-bintik putih tersebut secara manual.