BAB II

MESIN DIESEL ISUZU 6RB1

Mesin diesel merupakan mesin pembakaran dalam (Internal Combution engine) yang menggunakan bahan bakar solar sebagai bahan bakarnya dan dinyalakan dengan bantuan kompresi gas pada tekanan dan suhu yang sangat tinggi.

Mesin isuzu 6RB1 adalah mesin diesel 4 langkah tanpa turbo charge dengan model desain blok segaris dengan jumlah 6 silinder, diproduksi oleh Isuzu Coorporation.

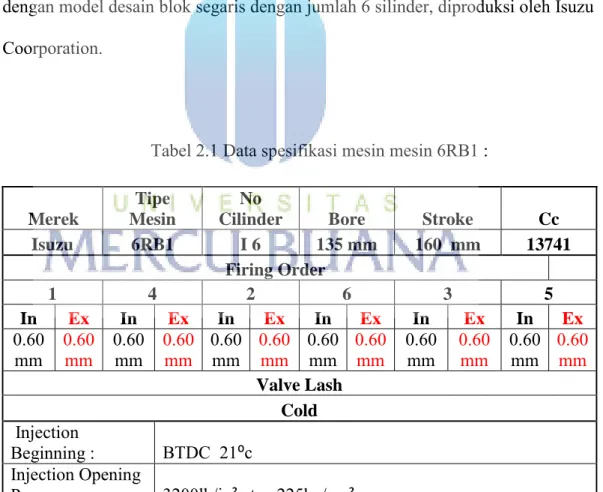

Tabel 2.1 Data spesifikasi mesin mesin 6RB1 :

Merek

Tipe Mesin

No

Cilinder Bore Stroke Cc

Isuzu 6RB1 I 6 135 mm 160 mm 13741 Firing Order 1 4 2 6 3 5 In Ex In Ex In Ex In Ex In Ex In Ex 0.60 mm 0.60 mm 0.60 mm 0.60 mm 0.60 mm 0.60 mm 0.60 mm 0.60 mm 0.60 mm 0.60 mm 0.60 mm 0.60 mm Valve Lash Cold Injection Beginning : BTDC 21⁰c Injection Opening

2.1 Prinsip Kerja Mesin Diesel

Pada dasarnya prinsip kerja mesin diesel adalah merubah energi kimia

menjadi energi mekanis. Energi kimia di dapatkan melalui proses pembakaran dari bahan bakar (solar) dan oksidasi (udara) di dalam silinder (ruang bakar). Pada mesin diesel, terdapat ruangan yang dirancang khusus agar di ruangan itu dapat terjadi peningkatan suhu hingga mencapai titik nyala yang sanggup membakar bahan bakar. Ruangan ini “dimampatkan” sehingga memiliki tekanan dan suhu yang cukup tinggi.

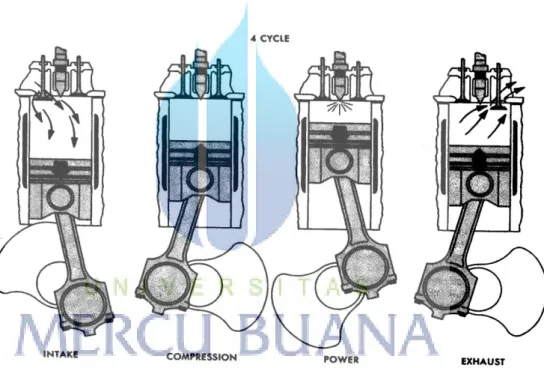

Mesin diesel dilihat dari jenisnya dapat dibagi menjadi 2 yaitu : 1. Mesin diesel empat langkah (4 Tak)

Mesin diesel emapat langkah adalah suatu mesin yang tiap silindernya untuk mendapatkan satu kali pembakaran membutuhkan empat (4) kali gerakan piston, yaitu dua (2) kali piston bergerak ke atas dan dua (2) kali piston bergerak ke bawah atau dua (2) kali putaran poros engkol, untuk menyelesaikan satu kekuatan stroke.

Langkah pertama adalah langkah hisap. Pada langkah ini dimulai pada saat piston diposisi TDC (top-daed-center) dan berakhir dengan posisi piston di BDC (button-dead-centre). Saat piston menuju ke bawah katup masuk terbuka dan katup buang tertutup saat itulah udara murni masuk kedalam silinder.

Langkah kedua disebut juga sebagai langkah kompresi dimana kedua katup tertutup, pada langkah ini piston bergerak dari BDC ke TDC sehingga udara terkompresi dengan tekanan yang sangat tinggi.

Langkah ketiga terjadi saat piston bergerak dari TDC ke BDC, langkah ini disebut juga sebagai langkah usaha, dimana terjadi suhu yang sangat tinggi, tekanan tinggi, yang mebuat gas mendorong piston turun dan memaksa engkol untuk berputar.

Langkah keempat adalah langkah dimana piston bergerak dari BDC ke TDC yang sering disebut juga sebagai langkah buang, dimana gas hasil pembakaran didorong oleh piston keluar dari dalam silinder melalui katup buang.

Gambar 2.1 Siklus Mesin Empat Langkah (sumber service manual diesel engine) 2. Mesin diesel dua langkah (2 Tak)

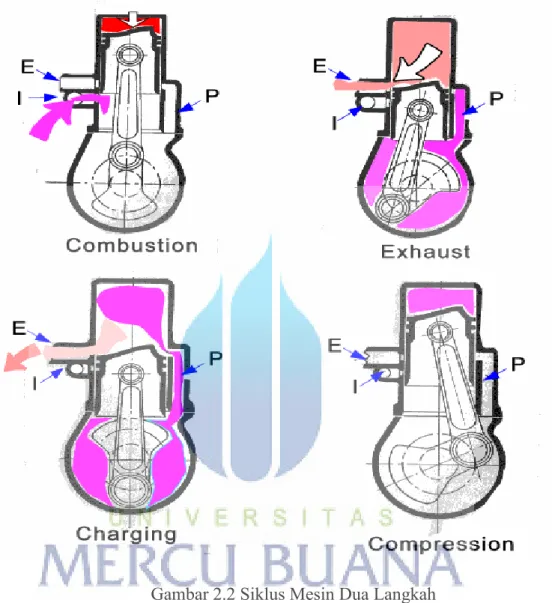

Mesin diesel dua langkah adalah mesin yang tiap satu silindernya untukmedapatkan satu kali pembakaran membutuhkan dua (2) kali

gerakan piston yaitu satu (1) kali bergerak ke atas dan satu kali bergerak ke bawah atau satu kali putaran poros engkol.

Gambar 2.2 Siklus Mesin Dua Langkah

(sumber ; http://carapedia.com/kerja_diesel_info2560.html)

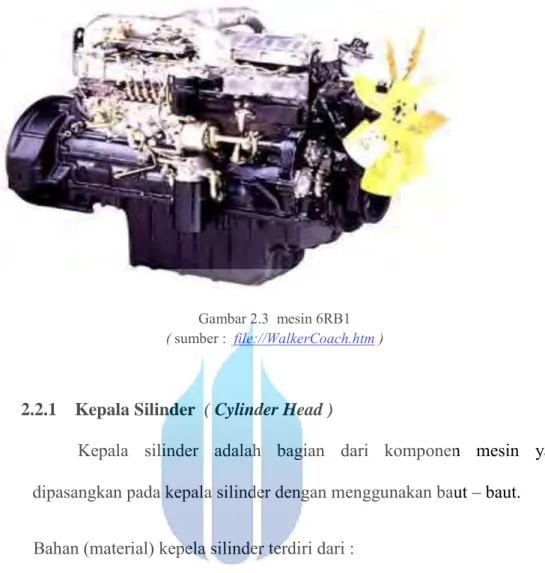

2.2 Komponen Utama Mesin 6RB1

Konstruksi utama dari mesin diesel adalah terdiri dari : 1. Kepala silinder

2. Blok

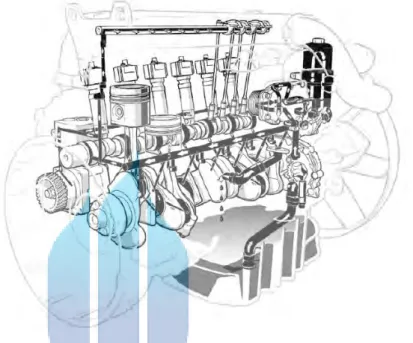

Gambar 2.3 mesin 6RB1

( sumber : file://WalkerCoach.htm )

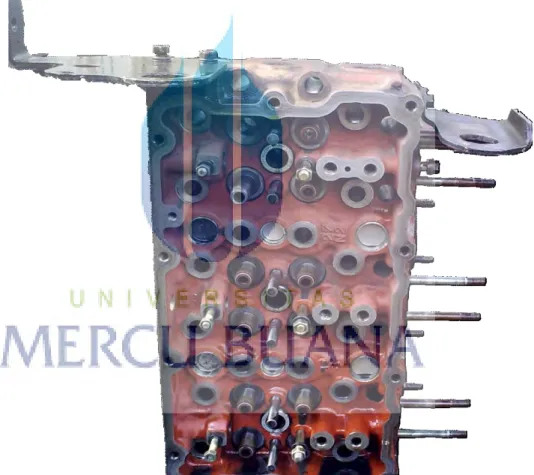

2.2.1 Kepala Silinder ( Cylinder Head )

Kepala silinder adalah bagian dari komponen mesin yang dipasangkan pada kepala silinder dengan menggunakan baut – baut. Bahan (material) kepela silinder terdiri dari :

Baja tuang karbon rendah (low carbon cast steel) Kegunaan kepala silinder adalah sebagai berikut :

1. Tempat meletakan peralatan seperti: a. Katup masuk dan katup buang

b. Penyemprotan bahan bakar (injector) c. Pelatuk katup (roker arm)

d. Ruang bakar mula (pre combustion chamber)

Konstruksi kepala silinder sebagai berikut :

Harus kuat karena bekerja pada temperatur dan tekanan yang sangat tinggi.

Terdapat lubang untuk saluran air pendingin dan minyak pelumas Terdapat lubang untuk dudukan injection Nozzle dan busi pijar. Terdapat lubang untuk push rod

Gambar 2.4 kepala silinder (cylinder head) Sumber : dokumen sendiri

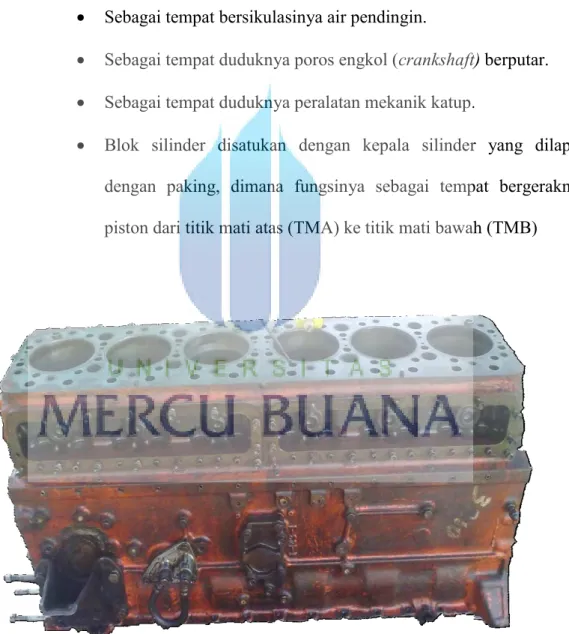

2.2.2 Blok Silinder ( Cylinder Block )

Blok silinder merupakan bentuk dasar dari sebuah mesin, dan terbuat dari cast iron atau baja tuang carbon rendah (low carbon cast steel) yang dicetak.

Kegunaan blok silinder adalah :

Sebagai tempat bersikulasinya air pendingin.

Sebagai tempat duduknya poros engkol (crankshaft) berputar. Sebagai tempat duduknya peralatan mekanik katup.

Blok silinder disatukan dengan kepala silinder yang dilapisi dengan paking, dimana fungsinya sebagai tempat bergeraknya piston dari titik mati atas (TMA) ke titik mati bawah (TMB)

Gambar 2.5 Blok Silinder (cylinder block) Sumber : dokumen sendiri

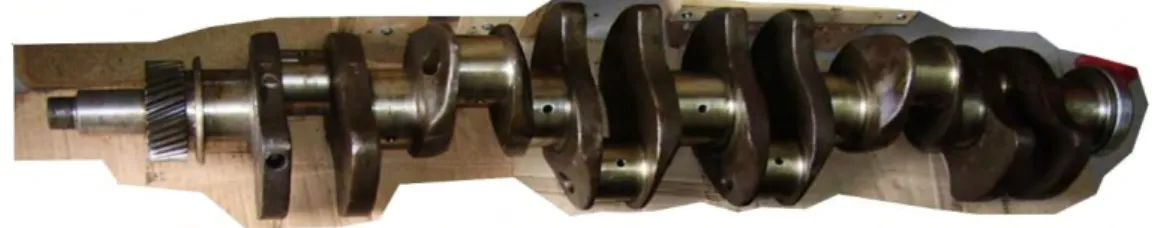

2.2.3 Poros Engkol ( Crankshaft )

Poros engkol (crankshaft) terbuat dari bahan paduan baja dan nikel. Kegunaannya adalah untuk mengubah gerakan naik turunnya piston yang diubah menjadi gerakan putaran mesin.

Konstrruksi pembuatan poros engkol yaitu ditempa atau dituang, memiliki lubang – lubang untuk saluran sistem pelumasan, pada kedudukan poros utama dari poros engkol bagian belakang dibuat lebih besar sebagai tempat dudukan dari roda penerus (fly wheel). Pada bagian poros engkol juga diletakan peredam getaran yang dibaut atau ada juga yang menyatu untuk meredam getaran dari pada poros engkol pada waktu menerima tekanan dari piston.

Gambar 2.6 Poros Engkol saat patah (crankshaft) Sumber : dokumen sendiri

Gambar 2.7 Poros Engkol baru (crankshaft) Sumber : dokumen sendiri

2.2.4 Sistim Bahan Bakar (Fuel System)

Sistem bahan bakar yang digunakan pada mesin ini adalah sistem bahan bakar dengan menggunakan sistem injeksi langsung (fuel direct injection).

(Sumber : “ Diesel Engine Reference Book second edition” hal 281) Gambar 2.8 Sistim bahan bakar

Sistem bahan bakar ini mempunyai kelengkapan yang terdiri dari: tangki bahan bakar, pipa tekanan rendah, pompa penyalur bahan bakar (feed pump/ primer pump), saringan solar, pompa injeksi bahan bakar (Fuel injection pump) pipa tekanan tinggi, nozel pngabut (injector nozzle).

Fungsi dari komponen sistem bahan bakar ini adalah :

1. Tangki bahan bahar : digunakan untuk tempat persediaan bahan bakar solar.

2. Pipa tekanan tekanan rendah : gunanya untuk mengalirkan bahan bakar dari tangki solar menuju ke pompa masuk (feed pump). 3. Pompa masuk/ pompa penyalur bahan bakar : gunanya untuk

menghisap bahan bakar solar dari tangki solar melalui pipa tekanan rendah untuk masuk ke saringan solar.

4. Saringan bahan bakar solar (fuel filter) : gunanya untuk menyaring bahan bakar menuju pompa injeksi bahan bakar. 5. Pompa injeksi bahan bakar (Fuel Injection Pump): gunanya

untuk menekan bahan bakar solar menuju nozel pengabut melalui pipa tekanan tinggi.

6. Pipa tekanan tinggi : gunanya untuk mengalirkan bahan bakar solar yang mempunyai tekanan tinggi dari pompa injeksi menuju nozel.

7. Nozel pengabut (Injector nozzle/injector): gunanya untuk menyemprotkan bahan bakar solar dalam bentuk kabut yang sifatnya mudah terbakar ke dalam ruang bakar yang bertekanan tinggi.

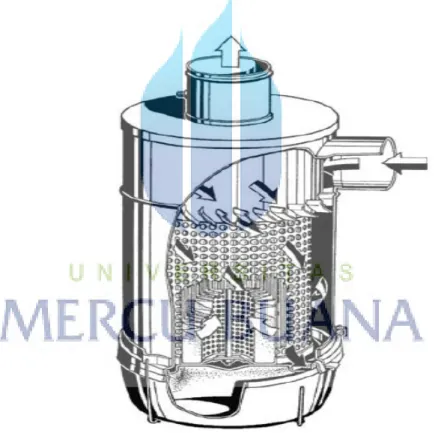

2.2.5 Sistim Pengisapan & Pembungan ( Intake & Exhaust System ) Fungsi pembersih udara untuk menghalangi debu yang terkandung dalam udara yang masuk ke dalam ruang bakar.

Pada umumnya ada dua (2) jenis saringan udara antara lain : 1. Saringan udara jenis kertas

2. Saringan udara dengan jenis minyak (oil bath type). Pada mesin diesel isuzu 6RB1 ini menggunakan saringan udara jenis kertas sebagai saringannya.

(Sumber : Klaus Mollenhauer _ Helmut Tschoeke “Handbook of Diesel Engines, hal 391”)

Sistem pembuangan pada dasarnya melayani tiga fungsi pada motor kendaraan sebagai berikut :

Pemakaian panas gas buang yang dihasilkan selama pembakaran dari campuran udara / bahan bakar di mesin ke atmosfer.

Pemurnian gas buang komponen kimia dan partikel berbahaya untuk memenuhi persyaratan hokum

Redaman kebisingan yang kecil.

(Sumber : Klaus Mollenhauer _ Helmut Tschoeke “Handbook of Diesel Engines, hal 396”)

2.2.6 Sistem Pelumasan

Minyak pelumas digunakan sebagi fungsi untuk melumasi komponen – komponen elemen mesin yang bergesekan, sehingga dapat bekerja dengan baik.

(Sumber : Klaus Mollenhauer _ Helmut Tschoeke “Handbook of Diesel Engines, hal 371”)

Gambar 2.11 Sistem pelumasan Oli

2.2.7 Sistem Pendingin

Pada sistem pendinginan mesin diesel yang umum digunakan dapat dibagi menjadi pendingin dengan menggunakan zat cair (air dan oli) dan pendingin udara. Jenis pendinginan diberikan tergantung preferensi pada tingkat keasuan mesin, jenis penggunaan dan kondisi iklim.

(Sumber : Klaus Mollenhauer _ Helmut Tschoeke “Handbook of Diesel Engines, hal 292”)

Gambar 2.12 keseimbangan panas external dari mesin diesel modern

Pendingin air merupakan pendinginan yang cukup baik dari kepala silinder dan silinder yang berlangsung didalam pendinginan blok mesin adalah prasyarat untuk komponen pendinginan yang efektif. Asumsi panas yang ditransfer dari komponen dinding ke pendingin sesuai dengan panas yang diserap oleh sistem pendingin dan memasukan koefisien perpindahan panas dan suhu dinding yang disisi pendinginan.

Penguapan pendinginan mencair dalam skema sirkuit sistem tertutup dapat dilihat pada gambar 2.13. sebuah pendinginan yang digerakan oleh pompa pendingin terus beredar dan bersirkulasi.

(Sumber : Klaus Mollenhauer _ Helmut Tschoeke “Handbook of Diesel Engines, hal 298”)

Gambar 2.13 Pendingin air Pendingin oli

(Sumber : Klaus Mollenhauer _ Helmut Tschoeke “Handbook of Diesel Engines, hal 299”)

2.2.8 Elektrik Stater

Dinamo stater/elektrik stater adalah alat penggerak awal sebuah mesin ketika mulai dihidupkan.

Pada mesin ini menggunakan dinamo stater listrik, dimana dinamo ini bekerja menggunakan energi listrik yang diubah menjadi energi gerak/ kinetik.

Gambar 2.15 Dinamo Stater

Sumber : www.ulusparts.com/komatsu_yedek_parca/id8.htm

(16 januari 2013, 18:00)

Data spesifikasi dinamo stater Isuzu 6RB1 sebagai berikut : Type:OSGR

Voltage:24 Volts kW:11 kW Rotation:CW

Teeth/Splines:11 Teeth/Splines Pinion/Splines OD:47.5mm / 1.870in

Mounting Hole 1:15mm ID Unthreaded Mounting Hole 2:15mm ID Unthreaded Mounting Hole 3:15mm ID Unthreaded New or Remanufactured:New

Approximate Weight:48 lbs / 21.82 kg

2.3 Keuntungan dan Kerugian Mesin Diesel

Keuntungan mesin diesel dapat dijabarkan sebagai berikut :

Ketahanan mesin yang baik dalam segi konstruksi, dan tekanan dalam proses pembakaran.

Memiliki efisiensi yang lebih baik dalam segi penggunaan bahan bakar dan perawatan.

Memiliki momen puntir mesin lebih tinggih pada rpm yang rendah Kerugian mesin diesel sebagai berikut :

Konstruksi mesin yang besar dan berat. Ketika kondisi dingin mesin sulit dihidupkan. Tingkat kebisingan yang tinggi.

Pada mesin diesel perawatannya sangat mudah dibandingkan dengan mesin bensin, perawatanya yang juga murah dan tidak rumit.

Untuk menjaga performa mesin diesel agar tetap baik saat digunakan maka diperlukan sistem perawatan untuk meminimalis kerusakan yang terjadi terhadap komponen – komponen mesin.

Sistem perawatan ini dilakukan untuk menjaga, memelihara, dan memaksimalkan sistem kerja mesin sehingga lebih ekonomis, sistem perawatan yang digunakan sebagai berikut :

2.3.1 Perawatan Rutin

Perawatan rutin/harian adalah perawatan yang dilakukan tiap hari yang sifatnya terus menerus. Perawatan ini meliputi membersihkan, memeriksa, mengencangkan, melumasi dan menyetel bagian peratan seperti : oli mesin, bahan bakar, air radiator, v belt.

2.3.2 Perawatan Periodik

Perawatan periodik merupakan perawatan yang dilakukan pada jarak waktu yang telah ditentukan. Perawatan jenis ini biasanya dilakukan berdasarkan jam kerja dari mesin tersebut.

Perawatan jenis seperti ini seperti : Ganti oli dan filter oli Ganti filter bahan bakar Ganti filter udara

2.3.3 Perawatan Pencegahan

Perawatan pencegahan dilakukan untuk mencegah terjadinya kerusakan yang sudah terdeteksi sebelum mesin mengalami kerusakan

2.3.4 Overhaul

Merupakan pemeliharaan yang dilakukan berupa perbaikan besar yang dilaksakan secara terjadwal dalam interval waktu tertentu. Overhaul dilakukan dengan tujuan untuk mengembalikan performa mesin mendekati performa awal dari mesin tersebut.

2.4 FMEA

FMEA merupakan sebuah metode sistematis yang sudah ada sejak dulu yang sebelumnya masih berupa dokumen – dokumen.

FMEA pertama kali diperkenalkan penggunaannya oleh militer pada akhir tahun 1940 oleh angkatan bersenjata Amerika Serikat. Metode FMEA banyak digunakan didalam berbagai industri termasuk plastik, katering dan software.

2.4.1 Pengertian FMEA

FMEA (Failure Mode and Effects Analysis) adalah suatu alat metodologi analisis yang digunakan untuk mengidentifikasi dan mengevaluasi akibat – akibat dan resiko potensi kegagalan pada sebuah produk

2.4.2 Tipe FMEA

FMEA terdiri dari dua (2) tipe yaitu :

1. PFMEA (Process FMEA) adalah analisis yang digunakan untuk memastikan bahwa masalah – masalah potensial telah dipertimbangkan dan dibahas selama proses pengembangan

produk dan proses (APQP – Advanced Product Quality Planning).

Titik penting dari FMEA proses adalah bahwa diskusi dilakukan mengenai desian (produk atau proses), penelaan dan perubahan terhadap fungsi dalam aplikasi, dan resiko yang ditimbulkan akibat potensial kegagalan.

2. DFMEA (design FMEA) adalah analisa suatu produk berdasarkan desain dalam mengurangi resiko kegagalan dengan : Membantu dalam evaluasi objektif dari desain, termasuk

persyaratan funsional dan alternatif desain.

Mengevaluasi desain awal produk dalam perakitan, layanan dan persyaratan daur ulang.

Meningkatkan kemungkinan bahwa mode potensial kegagalan dan efek pada sistem operasi kendaraan telah dipertimbangkandalam proses desain.

DFMEA adalah dokumen hidup yang harus diperbaharui sebagai perubahan yang terjadi atau informasi tambahan yang diperoleh sepanjang fase pengembangan produk.

Sebuah DFMEA harus dimuali dengan pengembangan informasi untuk memahami sistem, subsistem, atau komponen yang dianalisis dan menetukan persyaratan dan karakteristik fungsional.

2.5 Severity, Occurrence, Detection dan RPN

2.5.1 Severity

Severity (keparahan) adalah nilai yang terkait dengan efek yang paling serius untuk modus kegagalan yang diberikan pada satu komponen yang berpengaruh pada hasil kerja mesin. Peringkat nilai severity dapat dilihat menggunakan skala 1 sampai 10 yang mencerminkan nilai tingkat bahaya dari yang paling kecil sampai besar. Penentuan mode kegagaglan dilakukan berdasarkan fungsi dan efek yang terjadi.

Tabel 2.2 Tabel Severity

Akibat Kriteria : Tingkat Bahaya Akibat Kegagalan Nilai

Berbahaya tanpa ada tanda-tanda

sebelumnya

Kegagalan mempengaruhi keselamatan pengoperasian atau melanggar peraturan pemerintah. Kegagalan terjadi tanpa peringatan. Dapat membahayakan operator tanpa peringatan. 10 Berbahaya tetapi ada tanda-tanda sebelumnya

Kegagalan mempengaruhi keselamatan pengoperasian dan/atau melanggar peraturan pemerintah. Kegagalan terjadi dengan peringatan. Dapat membahayakan operator meskipun ada peringatan

9

Sangat tinggi Produk/ mesin tidak dapat beroperasi dengan optimal karena ada gangguan mayor sehingga hasil kerja yang

dihasilkan tidak memuaskan (kehilangan fungsi utama) 8 Tinggi Produk/ mesin dapat beroperasi tetapi pada performa yang tidak maksimal karena adanya gangguan minor.

Pelanggan sangat tidak puas. 7

Sedang Produk/ mesin dapat beroperasi, tetapi beberapa fungsi alat tidak dapat beroperasi. Pelanggan merasa tidak

Rendah Produk/ mesin dapat beroperasi pada penurunan tingkat performa sehingga hasil kerja mesin tidak memuaskan. 5

Sangat rendah Mesin dapat beroperasi dengan baik namun masih ada kerusakan minor pada produk/mesin. Adanya kesalahan

dalam penyetelan-penyetelan kecil. 4

Kecil

Mesin dapat beroperasi dengan baik namun masih ada terdapat kerusakn minor pada produk/mesin yang dapat diperbaiki. Adanya kesalahan dalam

penyetelan-penyetelan kecil.

3

Sangat kecil Mesin dapat beroperasi walaupun terdapat gangguan yang kecil pada komponen. 2

Tidak ada Tidak ada akibat 1

(Sumber : American society for quality control / Automotive industry action group," Potential failure mode and effect analysis reference manual")

2.5.2 Occurrence

Occurrence (kejadian) adalah kemungkinan bahwa penyebab/ mekanisme tertentu akan terjadi mengakibatkan modus kegagalan dalam desain.

Fungsi dari kejadian adalah untuk menunjukan seberapa banyak atau sering kegagalan yang terjadi.

Factor desain yang lemah dapat menyebabkan potensi kegagalan yang terjadi. Kejadian akan diberikan tingkat terjadinya dari skala 1 sampai 10.

Tabel 2.3 Tabel Occurrence

Peluang Kegagalan Kemungkinan

Kegagalan Presentase Ppk Nilai

Sangat tinggi (kegagalan selalu terjadi) ≥ 100 per 1000 produk 10% < 0.55 10 50 per 1000 produk 5% ≥ 0.55 9 Tinggi (kegagalan sering terjadi) 20 per 1000 produk 2% ≥ 0.78 8 10 per 1000 produk 1% ≥ 0.86 7 Sedang (kegagalan jarang terjadi) 5 per 1000 produk 0.50% ≥ 0.94 6 2 per 1000 produk 0.20% ≥ 1 5 1 per 1000 produk 0.10% ≥ 1.1 4 Rendah (kegagalan sangat jarang) 0.5 per 1000 produk 0.05% ≥ 1.2 3 0.1 per 1000 produk 0.01% ≥ 1.3 2

Hampir tidak ada ≤ 0.01 per 1000 produk 0% ≥ 1.67 1 (Sumber : American society for quality control / Automotive industry action group,"

Potential failure mode and effect analysis reference manual")

2.5.3 Detection

Detection (deteksi) ini berhubungan dengan control yang digunakan untuk mendekteksi penyebab terjadinya kegagalan serta tindakan perbaikannya. Pendekatan yang disarankan untuk control deteksi adalah dengan mengasumsikan kegagalan yang terjadi dan kemudian menilai kemampuan control desain tersebut.

Setiap kegagalan memiliki nilai deteksi yang diukur berdasarkan nilai kegagalan. Nilai deteksi yang tinggi menunjukan bahwa besar kemungkinan kegagalan akan terjadi kembali.

Tabel 2.4 Tabel detection

Akibat Kriteria : Tingkat Bahaya Akibat Kegagalan Nilai

Ketidakpastian mutlak

Kontrol desain tidak dapat mendeteksi potensi penyebab kerusakan berikurnya atau tidak adanya

kontrol desain 10

Sangat jauh Sangat jauh kemungkinan kontrol desain akan menemukan potensi penyebabkerusakan mekanisme

atau penyebab kegagalan berikutnya 9

Jauh Sulitnya kemungkinan kontrol desainakan menemukan potensi penyebab kerusakan

mekanisme atau penyebab kegagalan berikutnya 8 Sangat rendah Sangat rendah kemungkinannya kontrol desain akan menemukan potensi penyebab kerusakan

mekanisme atau penyebab kegagalan berikutnya. 7 Rendah Rendahnya kemungkinan kontrol desain akan menemukan potensi penyebab kerusakan

mekanisme atau penyebab kegagalan berikutnya 6 Sedang Sedangnya kemungkinan kontrol desain akan menemukan petensi penyebab kerusakan

mekanisme atau penyebab kegagalan berikutnya 5 Sangat rendah Sangat tendah kemungkinan kontrol desain akan menemukan potensi penyebab kerusakan

mekanisme atau penyebab kegagalan berikutnya 4 Tinggi Tinggi kemungkinan kontrol desain akan menemukan potensi penyebab kerusakan

mekanisme atau penyebab kegagalan berikutnya 3 Sangat Tinggi sangat tinggi kemungkinannya kontrol desain akan menemukan potensi penyebab kerusakan

Hampir pasti Kontrol desain hampir pasti menemukan potensi penyebab kerusakan mekanisme atau penyebab

kegagalan berikutnya 1

(Sumber : American society for quality control / Automotive industry action group," Potential failure mode and effect analysis reference manual")

2.5.4 RPN

Rpn (Risk Priority Number) merupakan salah satu pendekatan untuk membantu dalam menetukan aksi prioritas dengan cara mengalikan nilai dari Severity, Occurrence, Detection.

RPN = Severity (S) x Occurrence (O) x Detection (D) Dalam lingkupan FMEA nilai ini berkisar antara 1 dan 1000.

RPN yang nilainya tertinggi dalam modus kegagalan harus diberikan prioritas utama dalam tindakan korektif. Tidak semua mode kegagalan dengan tingkat keparahan yang tinggi harus ditangani terlebih dahulu.

Setiap penghitungan nilai RPN dimasukan ke dalam grafik sehingga memudahkan evaluasi dan visualisasi. FMEA harus terus diupdate sesuai dengan proses perubahan sebuah desain yang dibuat.

Untuk dapa membuat tabel FMEA dibutuhkan nilai severity (kefatalan), occurrence (kejadian), dan detection (deteksi). Untuk masing – masing tingkat jenis kegagalan severity dan detection sudah ditentukan dalam tabel, dan untuk memperoleh nilai occurrence didapat dengan melakukan perhitungan statistic melalui distribusi normal, yaitu dengan mencari nilai Ppk dan diasumsikan

dengan tingkatan nilai occurrence yang terdapat dalam tabel occurrence.

2.6 Aplikasi dan Manfaat FMEA

jenis atau tipe FMEA yang digunakan seagai berikut :

FMEA Proses : untuk menganalisa masalah – masalah potensial selama proses pengembangan produk.

FMEA Desain : untuk menganalisa desain produk sebelum diproduksi. FMEA Layanan : untuk menganalisa proses pelayanan industri sebelum

dipakai oleh masyarakat.

FMEA Sistem : untuk menganalisa maslah - masalah potensial fungsi sistem secara global.

FMEA Peralatan : untuk menganalisa masalah – masalah potensial peralatan.

FMEA Konsep : untuk menganalisa sistem dan sub sistem dalam tahapan konsep desain awal.

FMEA Sofware : untuk menganalisa fungsi perangkat lunak yang digunakan.

FMEA sekarang banyak digunakan oleh para insinyur (designer) untuk membantu meningkatkan kualitas dan kehandalan sebuah desain sehingga bermaaf antara lain :

o Untuk meningkatkan keandalan (reliability) dan kualitas sebuah produk.

o Untuk membantu para insinyur (designer) mengidentifikasi dan memperbaiki mode kegagalan yang berbahaya.

o Untuk meminimalkan kerusakan pada produk dan penggunaan produk tersebut

o Untuk meningkatkan keamanan, kenyamanan dan kepuasan pengguna/ pelanggan.

FAILURE MODE AND EFFECT ANALYSIS

Proses : Tanggung Jawab Desain : FMEA Number :

Produk : Tanggal kunci : Halaman :

Kelompok Inti : Modifikasi : Deskrip si Produk Potensi kegagalan (failure Mode) Potensi efek kegagalan (failure Effect) Sev er

ity penyebab Potensi

kegagalan (Potential Failure Cause) Occ urr ence Deteksi kontrol pencegahan (Current Control Detection) D et ec tio n Rpn Tindakan yang direkomendasikan (Recommended actions) Tanggung jawab

(Responsibility) Target Date

Tindakan yang diambil (Action Taken) Sev er ity O cc urr ence D et ec tio n Rpn

(sumber : “Potential Failure Mode and Effect Analysis” Automotive Industry Action : 126 ) Tabel 2.5 Tabel FMEA