46

BAB IV

PENGUJIAN DAN ANALISIS

Pada bab ini akan dijelaskan mengenai pengujian dan analisis alat peraga sistem kendali pendulum terbalik yang meliputi pengujian dimensi mekanik, pengujian dimensi dan massa batang pendulum, pengujian dan analisis sensor rotary encoder dan

photo interrupter, pengujian driver motor, pengujian sistem kendali PID, serta

pengujian alat peraga secara keseluruhan.

4.1. Pengujian Dimensi Mekanik

Pada bagian ini pengujian mekanik dilakukan dengan menggunakan sebuah meteran standar yang tersedia di pasaran. Pengujian dilakukan untuk mengetahui dimensi dari alat peraga yang telah direalisasikan yang meliputi panjang, lebar dan tinggi alat peraga.

Gambar 4.1. Pengujian panjang mekanik.

47

Dari hasil pengukuran didapatkan bahwa ukuran dimensi alat peraga adalah panjang 202 cm, dengan tinggi 35 cm. Sedangkan untuk panjang jalur lintasan rel setelah dibatasi oleh sensor photo interrupter adalah cm. Pada realisasi mekanik ini panjang mekanik di ubah karena pertimbangan untuk menambah lamanya waktu pendulum terbalik dalam kondisi stabil. Sedangkan tinggi pendulum berubah, agar dapat mengurangi getaran yang dihasilkan saat sistem sedang bekerja untuk menyeimbangkan pendulum.

4.2. Pengujian Dimensi dan Massa Batang Pendulum

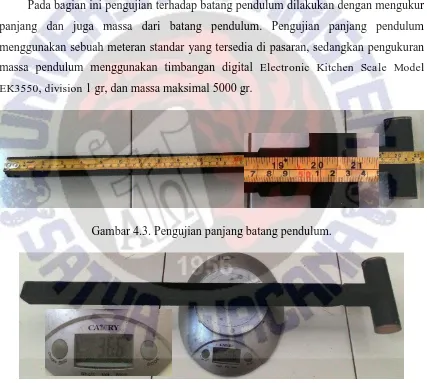

Pada bagian ini pengujian terhadap batang pendulum dilakukan dengan mengukur panjang dan juga massa dari batang pendulum. Pengujian panjang pendulum menggunakan sebuah meteran standar yang tersedia di pasaran, sedangkan pengukuran massa pendulum menggunakan timbangan digital Electronic Kitchen Scale Model

EK3550, division 1 gr, dan massa maksimal 5000 gr.

Gambar 4.3. Pengujian panjang batang pendulum.

Gambar 4.4. Pengujian massa batang pendulum.

48

4.3. Pengujian Sensor

Pada bagian ini sensor yang akan diuji dan dianalisis adalah sensor absolute

rotary encoder sebagai sensor sudut dan sensor photo interrupter sebagai pembatas

pergerakan bidang penyangga pendulum.

4.3.1. Pengujian Sensor Absolute Rotary Encoder

Pengujian absolute rotary encoder yang dilakukan meliputi pengujian tegangan keluaran rotary, kode biner yang dihasilkan rotary, konversi kode biner menjadi desimal dan sudut, dan perbandingan pengukuran sudut terhadap sudut acuan pengukuran menggunakan busur derajat.

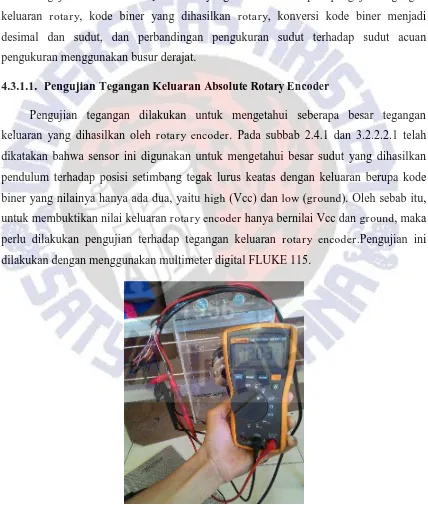

4.3.1.1. Pengujian Tegangan Keluaran Absolute Rotary Encoder

Pengujian tegangan dilakukan untuk mengetahui seberapa besar tegangan keluaran yang dihasilkan oleh rotary encoder. Pada subbab 2.4.1 dan 3.2.2.2.1 telah dikatakan bahwa sensor ini digunakan untuk mengetahui besar sudut yang dihasilkan pendulum terhadap posisi setimbang tegak lurus keatas dengan keluaran berupa kode biner yang nilainya hanya ada dua, yaitu high (Vcc) dan low (ground). Oleh sebab itu, untuk membuktikan nilai keluaran rotary encoder hanya bernilai Vcc dan ground, maka perlu dilakukan pengujian terhadap tegangan keluaran rotary encoder.Pengujian ini dilakukan dengan menggunakan multimeter digital FLUKE 115.

49

Gambar 4.6. Pengujian tegangan keluaran murni rotary encoder.

Terlihat dari hasil pengukuran didapatkan dengan tegangan masukan 12,03 VDC, tegangan keluaran yang dihasilkan rotary encoder sebesar 0,599 VDC saat kondisi low

dan 0,932 VDC saat kondisi high. Pada datasheet absolute rotary encoder EP50S8-360-1F-N-24, terlihat sensor ini membutuhkan sebuah pengendali untuk mengendalikan keluarannya. Dikarenakan sensor ini bertipe N, yang pada acuan datasheet sistem kontrol keluarannya adalah tipe NPN, maka sensor ini membutuhkan tambahan komponen sebuah resistor yang dihubungkan antara keluaran dan Vcc (tegangan masukan rotary).

50

Terlihat setelah diberikan sebuah tambahan resistor, keluaran dari sensor ini menjadi sebesar 9,08 VDC saat kondisi high dan 0,766 VDC saat kondisi low. Tegangan keluaran ini nantinya akan masuk kedalam pegendali utama, dan akan di olah menjadi sebuah besaran sudut. Oleh karena tegangan yang boleh masuk kedalam pin pengendali utama hanya sebesar 5 VDC untuk kondisi high, maka sistem kontrol keluaran sensor rotary encoder perlu tambahan sebuah pembagi tegangan.

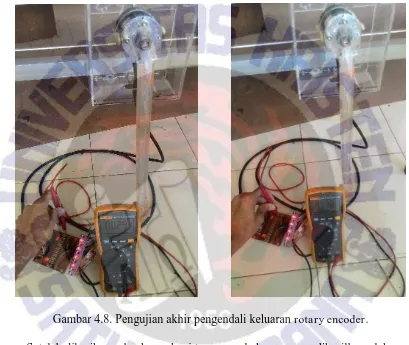

Gambar 4.8. Pengujian akhir pengendali keluaran rotary encoder.

Setelah diberikan sebuah pembagi tegangan, keluaran yang dihasilkan oleh sensor menjadi sebesar 4,778 VDC untuk kondisi high dan 0.029VDC untuk kondisi low. Dengan hasil tersebut, maka keluaran dari sensor absolute rotary encoder sudah aman dan dapat dimasukkan kedalam pin arduino.

4.3.1.2. Pengujian Kode Biner KeluaranAbsolute Rotary Encoder

51

52

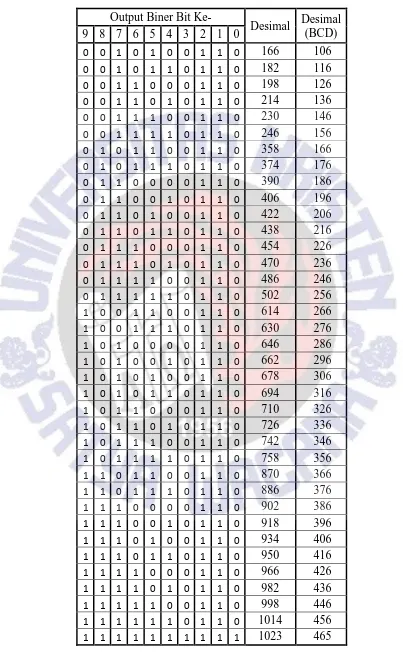

Dari hasil pengujian yang dilakukan didapatkan 360 macam variasi biner, sedangkan pada tabel 4.1 hanya menampilkan hasil pengukuran sebanyak 36 macam variasi biner yang dimulai dari 00101001102 sampai 11111111112. Pada tabel 4.1 hasil

percobaan yang ditunjukkan hanya 36 jenis variasi biner dengan kenaikan 10 bit. Terlihat hasil pada tabel 4.1 kode biner yang dihasilkan tidak dimulai dengan kode biner 10 bit seperti pada umumnya, yaitu 00000000002, melainkan dimulai dengan

00101001102. Hal ini dikarenakan tipe sensor rotary encoder yang digunakan adalah

tipe absolute, yang pada dasar teori subbab 2.4.1.1 telah dijelaskan bahwa kode biner yang dihasilkan oleh rotary encoder tipe absolute sangat unik karena bergantung pada susunan segmen pada piringan optik yang ada pada sensor tersebut.

Pengkodean biner pada sensor ini sendiri adalah BCD code, dimana BCD code

merupakan sistem pengkodean biner bilangan desimal yang sistem konversinya bukan secara keseluruhan, melainkan konversi satu per satu. Cara konversi kode biner menjadi desimal pada BCD code dilakukan dengan membagi 10 bit keluaran rotary encoder

menjadi 3 bagian, dimana setiap bagiannya terdiri dari 4 bit dimulai dari bit paling kecil hingga bit paling besar secara berurutan. Dikarenakan pada sensor ini keluaran yang dihasilkan hanya 10 bit, maka diberikan 2 bit tambahan yang nilainya tidak mempengaruhi nilai 10 bit keluaran sebenarnya dari sensor rotary encoder yaitu 002

untuk bit 11 dan 12. Seperti terlihat pada tabel 3.2, 4 bit pertama (bit 0, 1, 2, 3) merupakan nilai satuan desimal, kemudian 4 bit selanjutnya (bit 4, 5, 6, 7) merupakan nilai puluhan desimal, dan 4 bit terakhir (bit 8, 9, 10, 11) merupakan nilai ratusan desimal. Berikut ini adalah contoh konversi BCD code yang dihasilkan oleh sensor

rotary encoder menjadi desimal berdasarkan tabel 3.2.

BCD : 1111111111 0011-1111-1111 BCD : 0010100110 0000-1010-0110 1111 (8+4+2+1) x 1 = 15 0110(0+4+2+0) x 1 = 6

1111 (8+4+2+1) x 10 = 150 1010(8+0+2+0) x 10 = 100 0011 (0+0+2+1) x 100 = 300 0000(0+0+0+0) x 100 = 0 Desimal : 15+150+300 = 465 Desimal : 6+100 = 106

53

sudut dari 0°-359°. Oleh karena itu dapat disimpulkan bahwa sensor ini dapat menghasilkan perubahan sudut sebesar 1° untuk setiap satu perubahan 1 bit kode biner.

Untuk mengkonversi nilai desimal yang didapatkan menjadi besaran sudut, maka yang perlu diperhatikan adalah rentang nilai sudut yang diinginkan. Pada tugas akhir ini rentang nilai yang dipilih ada -179° sampai 180° dengan nilai tengah adalah 0°. Nilai tengah ini merupakan nilai setpoint yang ingin dicapai oleh batang pendulum sehingga batang pendulum tegak lurus keatas. Berikut ini potongan coding program untuk

SudutTemp = SudutDelta-SudutTemp;

Sudut = SudutTerkecil-SudutTemp;

}

Variable a sampai j pada potongan program diatas merupakan nilai desimal yang

54

sudut terbesar adalah 221°, maka SudutDelta adalah 42 dan SudutTerkecil adalah -138°.

Variable SudutTemp adalah nilai sudut sementara yang digunakan untuk menentukan

nilai sudut 0°. Variable Sudut adalah nilai sudut yang rentang nilainya adalah -179° sampai 180°.

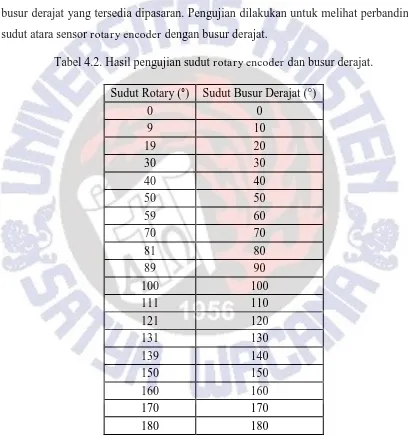

4.3.1.3. Pengujian Sudut Absolute Rotary Encoder

Pada bagian ini pengujian sudut yang dihasilkan rotary encoder menggunakan busur derajat yang tersedia dipasaran. Pengujian dilakukan untuk melihat perbandingan sudut atara sensor rotary encoder dengan busur derajat.

Tabel 4.2. Hasil pengujian sudut rotary encoder dan busur derajat. Sudut Rotary (°) Sudut Busur Derajat (°)

Setelah dilakukan pengujian, nilai sudut yang terukur telah mendekati nilai sudut dengan menggunakan busur derajat. Selisih hasil pengukuran antara sudut rotary

encoder dan busur derajat adalah 1°. Hal ini dikarenakan pada sensor rotary encoder

55

tiap perubahan pengkodean biner adalah 1° namun dengan ralat seperti tertera pada

datasheet sebesar ±0,25°.

4.3.2. Pengujian Sensor Photo Interrupter

Pada bagian ini pengujian sensor photo interrupter dilakukan dengan mengukur tegangan keluaran dari sensor tersebut dengan menggunakan multimeter digital FLUKE 115 saat kondisi sensor dalam keadaan terhalangi dan tidak terhalangi.

Gambar 4.9. Pengujian tegangan masukan photo interrupter.

56

Gambar 4.11. Pengujian tegangan keluaran photo interrupter saat tidak dihalangi Gambar diatas memperlihatkan hasil pengukuran saat kondisi tidak terhalangi keluaran dari sensor adalah high (4,941 VDC) dan saat terhalagi keluaran dari sensor adalah low (0,005 VDC).

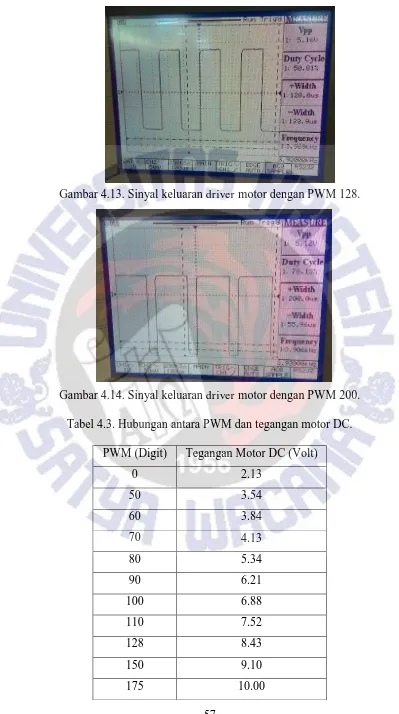

4.4. Pengujian Driver Motor

Pengujian driver motor dilakukan dengan mengacu pada tabel kebenaran yang ada pada datasheet untuk melihat hubungan PWM terhadap kecepatan dan arah putar motor serta tegangan keluaran dari driver. Pada pengujian ini, driver motor diberikan sinyal PWM dengan nilai 0-255 pada frekuensi 4 kHz dan mengukur tegangan yang diberikan pada motor. Berikut ini adalah hasil pengujian yang telah di lakukan.

57

Gambar 4.13. Sinyal keluaran driver motor dengan PWM 128.

Gambar 4.14. Sinyal keluaran driver motor dengan PWM 200. Tabel 4.3. Hubungan antara PWM dan tegangan motor DC.

PWM (Digit) Tegangan Motor DC (Volt)

0 2.13

50 3.54

60 3.84

70 4.13

80 5.34

90 6.21

100 6.88

110 7.52

128 8.43

150 9.10

58

200 10.22

225 10.33

240 11.00

255 11.58

Gambar 4.15. Grafik hubungan antara PWM dan tegangan motor DC.

Dari hasil pengujian diatas dapat dilihat bahwa antara PWM dan tegangan pada motor sudah mendekati linear. Namun tidak sesuai dengan yang diharapkan karena saat PWM 0, tegangan awal motor sudah mencapai lebih dari 2V yang seharusnya 0V. Pada saat driver diberi nilai PWM sebesar -255, tegangan yang keluar sebesar 11,59. Hal ini dikarenakan, nilai yang digunakan tetap 255. Sedangkan nilai positif maupun negatif dari PWM, hanya sebagai tanda perbedaan arah putaran motor.

59

pengujian dengan memberikan nilai Kp, Ki, dan Kd secara bergantian juga dilakukan untuk melihat kerja dari sistem kendali PID.

Pengujian dilakukan dengan memasukkan nilai Kp, tanpa memasukkan Ki dan Kd terlebih dahulu. Selanjutnya memberikan konstanta Ki tanpa Kp dan Kd. Dan selanjutnya memberikan konstanta Kd tanpa Kpdan Ki.Pengujian ini di lakukan untuk melihat tanggapan sistem terhadap perubahan sudut yang dihasilkan oleh sensor terhadap nilai

setpoint yang telah di tentukan. Berikut ini adalah beberapa gambar grafik hasil

63

Gambar 4.27. Tuning dengan Kp=20, Ki=0,2, Kd=25.

Gambar 4.28. Tuning dengan Kp=24, Ki=0,2, Kd=27.

Sistem kerja dari sistem kendali PID sangat bergantung pada nilai konstanta Kp,

Ki, dan Kd yang terlihat pada persamaan 2.9 dan 2.10. Komponen proportional

digunakan sebagai keluaran pengendali yang didapatkan dari hasil kali nilai error dan konstanta Kp. Sedangkan komponen integral digunakan sebagai keluaran pengendali yang didapatkan dari hasil kali nilai akumulasi error dan konstanta Ki. Dan komponen

derivative digunakan sebagai keluaran pengendali yang didapatkan dari hasil kali nilai

64

Terlihat dari grafik diatas, nilai konstanta PID sangat berpengaruh terhadap perubahan sudut aktual yang dihasilkan oleh pendulum. Terlihat sudut aktual pendulum dapat bertahan lebih lama pada posisi setimbang saat diberi konstanta Kp=22, Ki=0,2,

Kd=24. Diharapkan dengan memberikan konstanta PID yang tepat, maka pendulum

terbalik ini dapat mencapai posisi setimbang yang lebih lama.

4.6. Pengujian Keseluruhan Sistem

Pada pengujian ini, sistem di uji secara keseluruhan. Pengujian dilakukan dengan menyatukan program user interface yang telah dirancang dengan pengendali utama. Pengujian ini dilakukan dengan memberikan nilai Kp, Ki, dan Kd pada user interface, kemudian melihat dan mengamati respons sistem terhadap konstanta PID yang diberikan. Respons sistem diamati dari gambar grafik sudut aktual pendulum, dan perhitungan lain seperti rise time, settling time, max overshoot, dan peak time. Berikut ini beberapa hasil percobaan sistem secara keseluruhan dengan menggunakan program

user interface.

Gambar 4.28. Tuning dengan Kp=0, Ki =0, Kd=5.

65

Gambar 4.30. Tuning dengan Kp=0, Ki=5, Kd=0.

Gambar 4.31. Tuning dengan Kp=5, Ki=0, Kd=0.

Gambar 4.32. Tuning dengan Kp=22, Ki=0,2, Kd=24.

66

Gambar 4.34. Tuning dengan Kp=10, Ki=0,4, Kd=14.

Gambar 4.35. Tuning dengan Kp=10, Ki=0, Kd=10.

Gambar 4.36. Tuning dengan Kp=10, Ki=0,2, Kd=30.

67

Gambar 4.38. Tuning dengan Kp=14, Ki=1, Kd=10.

Gambar 4.39. Tuning dengan Kp=20, Ki=0,2, Kd=25.

Gambar 4.40. Tuning dengan Kp=24, Ki=0,2, Kd=27.

Terlihat pada hasil pengujian nilai rise time disetiap pengujian adalah nol. Hal ini disebabkan nilai rise time tidak dapat dapat dihitung pada program user interface. Nilai

rise time dapat dihitung jika ada data yang diterima oleh program user interface dari

pengendali utama mikrokontroler. Namun kenyataannya, pada saat proses gerak start

pengendali utama tidak mengirim data. Hal ini dikarenakan, proses pengiriman data yang dilakukan pengendali utama hanya satu kali dalam satu looping program selesai dilakukan. Sedangkan gerak start merupakan salah satu fungsi yang ada dalam satu

looping tersebut. Jika dalam fungsi gerak start dilakukan pengiriman data, maka akan

68

interface. Penundaan dilakukan selama 20 ms dalam satu kali proses looping selesai

dilakukan.

Kemudian dari hasil pengujian, didapatkan hasil max overshoot terkecil adalah saat konfigurasi PID adalah Kp=20, Ki=0,2, Kd=25. Sedangkan nilai peak time paling kecil adalah saat PID adalah Kp=14, Ki=1, Kd=10. Dan nilai settling time paling kecil adalah saat Kp=12, Ki=0,2, Kd=24. Hal ini menunjukkan bahwa setiap konstanta PID yang diberikan pada sistem kendali PID, menimbulkan efek yang berbeda-beda.

Nilai Kp, dan Kd yang semakin membesar, akan mempengaruhi nilai max

overshoot menjadi semakin besar pula. Hal ini dikarenakan respons sistem semakin

cepat, namun respons yang sangat cepat tersebut menyebabkan error dari pendulum akan semakin besar. Dengan memberikan nilai Kp dan Ki yang berlebihan, maka nilai

max overshoot sistem akan semakin besar dan sistem kestabilan sistem akan menurun.

Kemudian, saat diberikan konstanta Kd yang besar, maka max overshoot sistem akan semakin kecil.