3. PENGOLAHAN DAN ANALISA DATA

3.1. Produk-produk PT. X

PT. X adalah perusahaan yang bergerak di bidang pembuatan karung plastik dengan bahan dasar polypropilene. Karung plastik yang dihasilkan antara lain :

- PP Woven Bag

Digunakan untuk pembungkus komoditas jumlah besar dalam bentuk bubuk, kepingan, atau butiran seperti beras, jagung, gula, pupuk, tepung, dsb.

Kapasitas mulai 10 kg hingga 100 kg - Laminated woven sheet & Tarpaulin

Digunakan untuk melindungi komoditas dari hujan dan kelembaban udara.

Proses lebih lanjut dapat menjadikan kantong untuk resin plastik, bahan kimia, semen, dsb.

- Kraft paper sandwiched with PP woven fabric

Dengan menggunakan bahan penyerap air, dengan dikombinasikan dengan bahan tenunan buatan akan membuat pembungkus material yang sangat sensitif terhadap kelembaban, cocok untuk komoditas seperti semen dan bahan-bahan kimia.

- Planter/agricultural bags

Adalah kantong dengan mutu khusus digunakan untuk menumbuhkan benih dan dapat langsung ditanam setelah 4-5 tahun. Kantong ini biasanya digunakan untuk mendekorasi jalan raya, pembuatan perumahan, dan kebutuhan pertamanan.

- Valve bag

Sejenis kantong yang didesain untuk mempermudah pengisian material.

Dengan katup pada bagian atas kantong, kantong ini tidak membutuhkan proses penjahitan untuk menutup dan menghasilkan metode pengisian yang lebih cepat dan lebih praktis.

- Sandbags - Geotextile

- Shopping bags

Dibuat dari polipropilen dengan kekuatan yang tinggi, kantong ini secara perlahan akan menggantikan kantong HDPE. Kantong ini dapat digunakan ulang dan ramah lingkungan.

- Mulch

Kantong tenunan spesial yang mengandung karbon hitam sebagai pengontrol ultraviolet untuk pertumbuhan tanaman.

- Flexible Intermediate Bulk Containers (FIBCs)

Kantong FIBC dapat menahan beban mulai 500 kg hingga 2000 kg. FIBC dibuat berdasarkan spesifikasi permintaan pelanggan. Ukuran FIBC standar dibuat dari 27” × 27” (70 cm × 70 cm) hingga 39” × 39” (100 cm × 100 cm).

3.2. Proses Pembuatan Pita Plastik (Tape Making) di PT. X

Sebagai salah satu produsen karung yang cukup besar, PT. X memiliki tahap-tahap proses produksi yang cukup panjang karena mencakup proses produksi mulai awal.

Tahap pertama dan terpenting dari proses produksi kantong di PT. X adalah produksi pita (tape) menggunakan polypropilene murni dari extruder milik pabrik. Kualitas dari kantong yang sudah jadi tergantung pada kekuatan, keelastisan, keuletan, dan bobot yang akan tetap dipertahankan konsistensinya pada tingkat yang sangat tinggi pada proses ini.

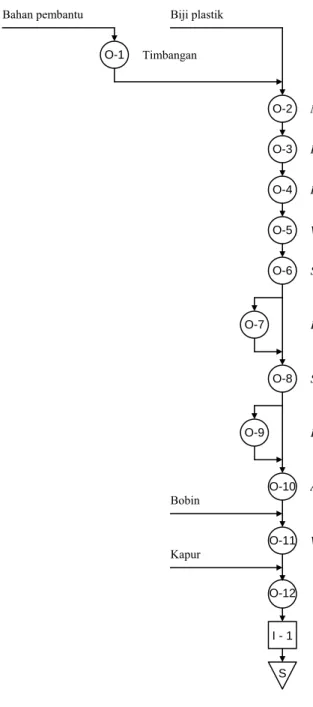

Meskipun produk yang dihasilkan oleh perusahaan bermacam-macam, tetapi pita plastik yang diproduksi oleh PT. X hanya terbagi menjadi dua jenis, yaitu pita plastik untuk woven bag dan pita plastik untuk jumbo bag. Untuk lebih jelasnya mengenai proses pembuatan pita plastik, dapat dijelaskan dalam peta proses operasi pada gambar 4.1.

Biji plastik Bahan pembantu

O-1

O-2

O-4 O-3

O-5

O-6

O-8 O-7

O-9 Timbangan

Mixer

Hopper Dryer

Heater

Water Chilling System

Slitter

Folding Unit

Streaching Unit

Fibrilator

Kapur

O-10

O-11

O-12

Bobin Anealing System

Winder

S I - 1

Jumlah operasi : 12 Jumlah inspeksi : 1

Gambar 4.1. Peta proses operasi pembuatan pita plastik.

Keterangan Peta Proses Operasi :

O-1 : Proses penimbangan bahan pembantu.

O-2 : Proses pencampuran bahan baku dengan bahan pembantu.

O-3 : Proses pengeringan bahan baku

O-4 : Proses pemanasan dan penekanan bahan baku.

O-5 : Proses pendinginan lembaran film plastik.

O-6 : Proses pemilahan lembaran film plastik menjadi pita-pita plastik.

O-7 : Proses pelipatan pita plastik.

O-8 : Proses penarikan pita plastik.

O-9 : Proses fibrilasi pita plastik.

O-10 : Proses pelemasan pita plastik.

O-11: Proses penggulungan pita plastik.

O-12 : Proses pemberian tanda kapur warna pada gulungan benang.

I - 1 : Proses inspeksi benang jadi.

S : Penyimpanan benang jadi pada gudang benang.

Hasil proses adalah pita yang siap untuk digunakan dengan lebar dan panjang tertentu yang diharapkan sesuai dengan spesifikasi atau standar yang sudah ditentukan sebelumnya. Pada proses pembuatan pita plastik inilah permasalahan fluktuasi denier benang terjadi. Denier adalah satuan standard berat benang. Denier didapatkan dari berat (gram) per 9000 meter panjang.

Meskipun perusahaan sudah memiliki toleransi denier benang, tetapi hasil benang jadi masih terkadang melebihi toleransi yang ada. Oleh sebab itu diperlukan pengamatan, pengambilan data, dan analisa pada perkiraan faktor- faktor yang dianggap dapat mempengaruhi fluktuasi denier benang yang dihasilkan melalui percobaan-percobaan.

Percobaan-percobaan tersebut adalah proyek internal perusahaan dalam usaha mengatasi permasalahan fluktuasi denier benang. Tujuan utama dari percobaan ini adalah untuk menemukan faktor utama penyebab fluktuasi dan ketidakrataan denier benang yang masih belum diketahui. Percobaan perusahaan ini terbagi menjadi 4 jenis percobaan, yaitu :

a. Pengamatan terhadap setting mesin

b. Perbandingan denier secara horizontal dan secara vertikal c. Analisa data hasil test benang

d. Pembuktian hubungan die lips mesin dengan tebal film yang dihasilkan.

3.3. Pengamatan Terhadap Setting Mesin

Sebagai langkah awal dalam percobaan adalah pengumpulan data, dan data pertama kali yang diambil adalah standard setting mesin.

3.3.1. Tujuan Percobaan

Tujuan percobaan pertama ini adalah untuk mengetahui apakah perubahan setting mesin sering dilakukan oleh departemen produksi karena dikhawatirkan perubahan setting mesin dapat mempengaruhi kualitas benang yang dihasilkan.

3.3.2. Hasil Percobaan

Dari pengamatan dan pencatatan didapatkan kurang lebih 10 standart setting mesin untuk menghasilkan benang yang sesuai spesifikasi. Standard setting mesin yang sudah diambil dijadikan sebagai dasar setting mesin untuk percobaan-percobaan berikutnya.

3.3.3. Analisa Hasil Percobaan

Hasil setting mesin yang didapatkan adalah berbeda untuk setiap spesifikasi benang. Karena itu penting sekali setting ini untuk distandardkan mengingat jumlah spesifikasi benang yang harus diproduksi juga banyak dan susah bagi petugas untuk mengingat setting mesin dan hanya melakukan setting berdasarkan perasaan saja.

Data standart setting mesin tidak dapat ditampilkan untuk umum karena sifatnya rahasia bagi perusahaan.

3.4. Perbandingan Denier Secara Horizontal dan Vertikal

Pada percobaan kedua ini dilakukan pengamatan dan penelitian seberapa besar pengaruh kerataan terhadap denier.

3.4.1. Analisa Keadaan Selama Ini

Selama ini kerataan film secara vertikal dianggap lebih berpengaruh terhadap denier daripada kerataan film secara horizontal walaupun hal tersebut belum pernah dibuktikan sebelumnya.

3.4.2. Tujuan Percobaan

Tujuan percobaan adalah membandingkan varians denier film secara horizontal dan vertikal secara statistik.

3.4.3. Langkah-langkah percobaan

Percobaan dilakukan dengan melakukan test denier untuk mengetahui kerataan horizontal terhadap benang yang diproduksi dan hasilnya dicatat, dan kemudian pada benang-benang tertentu yang ditetapkan secara acak ditest deniernya setiap 15 menit sekali untuk mengetahui kerataan vertikalnya. Untuk mendukung data denier vertikal maka diambil lagi satu bobin secara acak dan ditest deniernya dengan mengambil sampel dengan panjang tertentu.

Pengolahan data dilakukan dengan menggunakan uji untuk variansi berdistribusi normal. Hasil pengolahan data dianalisa dan kemudian didapatkan kesimpulan.

3.4.4. Hasil Percobaan

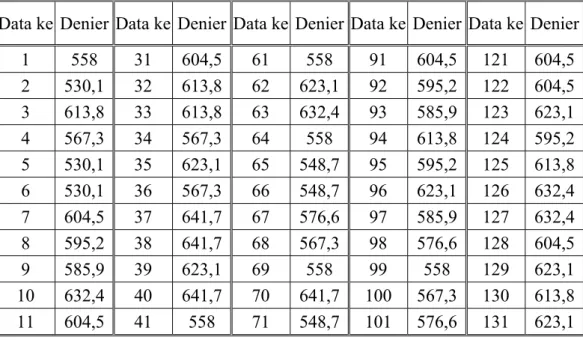

Data sampel denier horizontal yang diambil untuk percobaan sebanyak 151 data yang didapatkan dari hasil tes semua winder. Data ini tertulis pada tabel 4.1 di bawah ini :

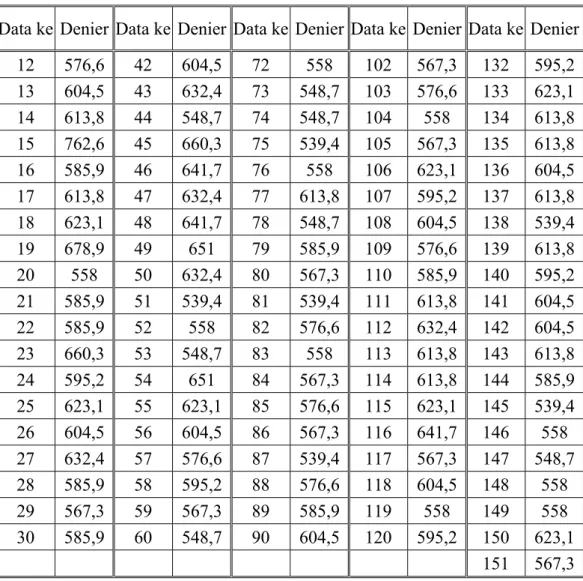

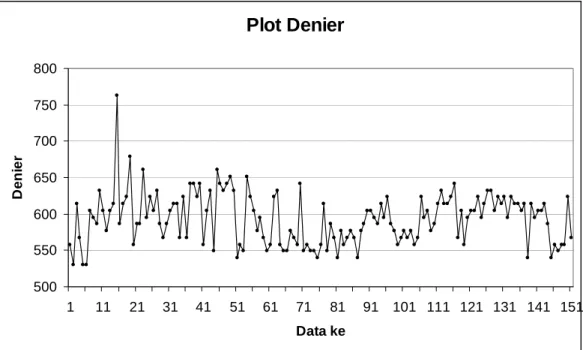

Tabel 4.1. Data denier benang horizontal

Data ke Denier Data ke Denier Data ke Denier Data ke Denier Data ke Denier 1 558 31 604,5 61 558 91 604,5 121 604,5 2 530,1 32 613,8 62 623,1 92 595,2 122 604,5 3 613,8 33 613,8 63 632,4 93 585,9 123 623,1 4 567,3 34 567,3 64 558 94 613,8 124 595,2 5 530,1 35 623,1 65 548,7 95 595,2 125 613,8 6 530,1 36 567,3 66 548,7 96 623,1 126 632,4 7 604,5 37 641,7 67 576,6 97 585,9 127 632,4 8 595,2 38 641,7 68 567,3 98 576,6 128 604,5

9 585,9 39 623,1 69 558 99 558 129 623,1

10 632,4 40 641,7 70 641,7 100 567,3 130 613,8 11 604,5 41 558 71 548,7 101 576,6 131 623,1

Tabel 4.1. Data denier benang horizontal (sambungan)

Data ke Denier Data ke Denier Data ke Denier Data ke Denier Data ke Denier 12 576,6 42 604,5 72 558 102 567,3 132 595,2 13 604,5 43 632,4 73 548,7 103 576,6 133 623,1 14 613,8 44 548,7 74 548,7 104 558 134 613,8 15 762,6 45 660,3 75 539,4 105 567,3 135 613,8 16 585,9 46 641,7 76 558 106 623,1 136 604,5 17 613,8 47 632,4 77 613,8 107 595,2 137 613,8 18 623,1 48 641,7 78 548,7 108 604,5 138 539,4 19 678,9 49 651 79 585,9 109 576,6 139 613,8 20 558 50 632,4 80 567,3 110 585,9 140 595,2 21 585,9 51 539,4 81 539,4 111 613,8 141 604,5 22 585,9 52 558 82 576,6 112 632,4 142 604,5 23 660,3 53 548,7 83 558 113 613,8 143 613,8 24 595,2 54 651 84 567,3 114 613,8 144 585,9 25 623,1 55 623,1 85 576,6 115 623,1 145 539,4 26 604,5 56 604,5 86 567,3 116 641,7 146 558 27 632,4 57 576,6 87 539,4 117 567,3 147 548,7 28 585,9 58 595,2 88 576,6 118 604,5 148 558 29 567,3 59 567,3 89 585,9 119 558 149 558 30 585,9 60 548,7 90 604,5 120 595,2 150 623,1

151 567,3

Data denier benang secara horizontal pada tabel 4.1. di atas kemudian di plot. Hasil plot dapat dilihat pada gambar 4.2.

Data sampel denier benang secara horizontal diolah dengan rumus statistika dapat diperoleh nilai perhitungan standart deviasi (S) sebesar 35,183 dan nilai varians (S2) sebesar 1237,849.

Plot Denier

500 550 600 650 700 750 800

1 11 21 31 41 51 61 71 81 91 101 111 121 131 141 151 Data ke

Denier

Gambar 4.2. Plot data denier benang secara horizontal.

Untuk data sampel denier vertikal yang tertulis pada tabel 4.2 di bawah, diambil setiap jangka waktu tertentu dari bobin yang dipilih secara acak. Data sampel yang diambil sebanyak 10 subgrup dengan masing-masing subgrup berisi 5 data.

Tabel 4.2. Data denier benang vertikal Data ke

Subgrup ke

1 2 3 4 5 1 684,8 674,1 663,4 674,1 674,1 2 727,6 716,9 716,9 727,6 695,5 3 716,9 695,5 695,5 706,2 706,2 4 706,2 727,6 738,3 716,9 749 5 631,3 631,3 642 652,7 652,7 6 652,7 642 652,7 652,7 663,4 7 663,4 652,7 663,4 663,4 652,7 8 695,5 716,9 695,5 706,2 695,5 9 706,2 695,5 706,2 695,5 695,5 10 674,1 684,8 674,1 706,2 674,1

Dari data-data denier benang secara vertikal diatas dapat diperoleh nilai perhitungan standard deviasi dan varians masing masing terdapat pada tabel 4.3.

di bawah ini :

Tabel 4.3. Standard deviasi dan varians denier benang vertikal Sampel ke

1 2 3 4 5 6 7 8 9 10 S 7,56 13,10 8,95 16,91 10,7 7,56 5,860 9,57 5,86 13,95 S2 57,24 171,73 80,14 286,22 114,49 57,24 34,34 91,59 34,34 194,63

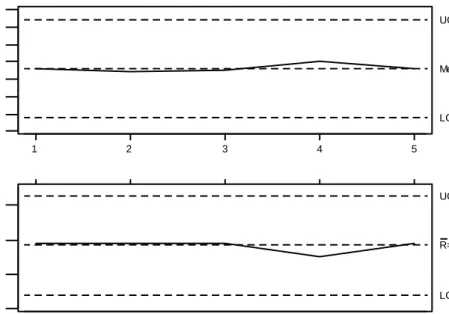

Untuk melihat apakah data terkendali atau tidak secara statistik, maka dibuatlah peta kendali X-bar dan R. Pada peta kendali X-bar, UCL sebesar 714,4 dan LCL sebesar 657,7 sedangkan rata-rata seluruh subgrup sebesar 686,1. Pada peta kendali R, UCL sebesar 163,5 dan LCL sebesar 20,23 sedangkan R-bar sebesar 92,02. Peta kendali X-bar dan R terdapat pada gambar 4.3.

1

Subgroup 2 3 4 5

650 660 670 680 690 700 710 720

Sample Mean

Mean=686,1 UCL=714,4

LCL=657,7

0 50 100 150

Sample Range

R=92,02 UCL=163,5

LCL=20,53

Xbar/R Chart for Subgrup 1-Subgrup 10

Gambar 4.3. Peta kendali X-bar dan R data denier benang secara vertikal.

Sebagai langkah berikutnya ingin dibuktikan persamaan variabilitas kedua macam data (horizontal dan vertikal) yang telah diambil. Hipotesis yang akan diuji adalah mengenai varians denier vertikal dibandingkan dengan varians denier horizontal. Sebagai metode analisis digunakan uji varians menggunakan data varians denier horizontal dan data sampel varians denier terbesar vertikal.

Hipotesa awal adalah varians denier horizontal sama dengan varians denier vertikal. Hipotesa dugaan adalah varians denier horizontal lebih besar daripada varians denier vertikal. Alpha yang digunakan sebesar 5%.

H0 : σ2horizontal = σ2vertikal

H1 : σ2horizontal > σ2vertikal

Didapatkan nilai Fhitung = 2

vertikal 2 horizontal

S

S =

194,63 1237,849

= 6,36

Dan nilai Ftabel = F0,05;150;4 = 5,65 (tabel dapat dilihat pada lampiran 1)

3.4.5. Analisa dan Kesimpulan Percobaan

Dari plot pada gambar 4.2. terlihat bahwa data cukup befluktuatif dan fluktuasinya cukup tinggi apabila dibandingkan standar denier sebesar 604,5. Dan dari gambar peta kendali (gambar 4.3.) dapat dilihat bahwa proses masih terkendali karena masih berada di dalam batas kontrol atas (UCL) dan batas kontrol bawah (LSL).

Terlihat juga dari hasil perhitungan uji varians bahwa nilai Fhitung lebih besar daripada Ftabel ( 6,36 > 5,65 ) yang berarti tolak hipotesa awal atau tolak H0. Berarti secara statistika, varians dari denier benang secara horizontal lebih besar daripada varians dari denier benang secara vertikal.

3.5. Analisa Data Hasil Test Benang

Sebagai tindak lanjut dari percobaan pertama, maka pada percobaan ketiga ini dilakukan pembuktian apakah setting mesin berpengaruh terhadap kualitas benang jadi.

3.5.1. Tujuan Percobaan

Tujuan percobaan ketiga adalah pembuktian apakah benang hasil proses produksi adalah sama secara statistik dan melihat kapabilitas dari proses.

3.5.2. Langkah-langkah Percobaan

Percobaan dilakukan dengan terlebih dahulu mencatat setting mesin saat mesin sudah stabil, dan memantau setting tersebut secara terus menerus dengan menggunakan log sheet. Selama proses, setting mesin tidak dilakukan perubahan (tetap). Hasil benang yang diproduksi dengan menggunakan setting tersebut kemudian ditest deniernya setiap jangka waktu tertentu dan hasilnya akan dicatat.

Pengujian dilakukan terhadap data hasil test benang yang didapatkan.

Tujuan pengujian yaitu mengetahui dengan setting mesin yang sama, hasil benang yang diproduksi adalah sama secara statistika.

3.5.3. Hasil Percobaan

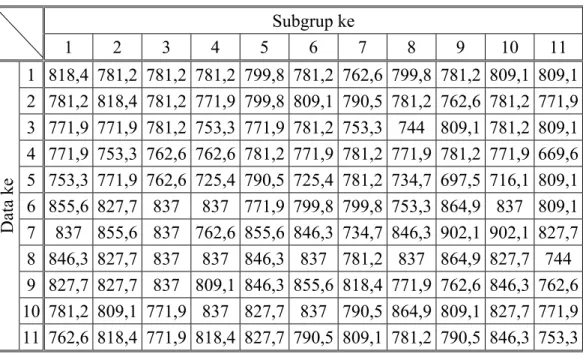

Data sampel hasil tes benang yang diambil sebanyak 22 subgrup dengan jumlah data di masing-masing subgrup maksimum 20 data. Pengambilan data di setiap subgrup dilakukan dengan metode sampling acak. Beberapa subgrup data hasil tes denier benang yang sudah diambil terdapat pada tabel 4.4.

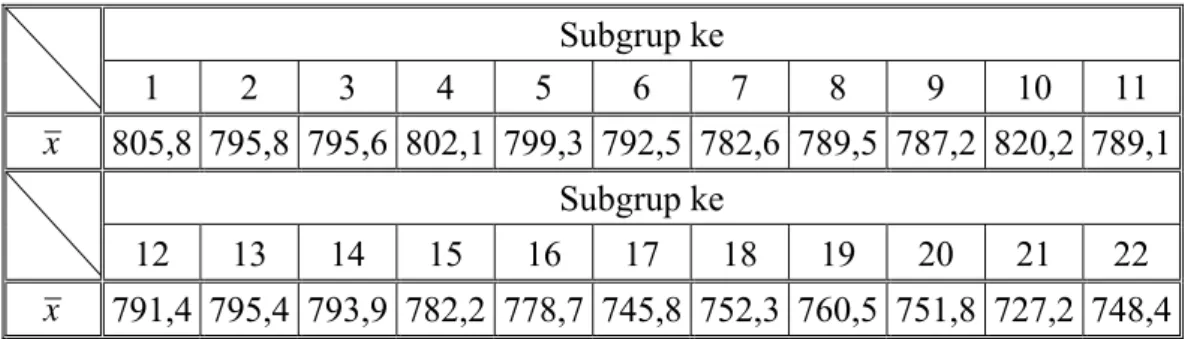

Tabel 4.4. Data hasil test benang.

Subgrup ke

1 2 3 4 5 6 7 8 9 10 11 1 818,4 781,2 781,2 781,2 799,8 781,2 762,6 799,8 781,2 809,1 809,1 2 781,2 818,4 781,2 771,9 799,8 809,1 790,5 781,2 762,6 781,2 771,9 3 771,9 771,9 781,2 753,3 771,9 781,2 753,3 744 809,1 781,2 809,1 4 771,9 753,3 762,6 762,6 781,2 771,9 781,2 771,9 781,2 771,9 669,6 5 753,3 771,9 762,6 725,4 790,5 725,4 781,2 734,7 697,5 716,1 809,1 6 855,6 827,7 837 837 771,9 799,8 799,8 753,3 864,9 837 809,1 7 837 855,6 837 762,6 855,6 846,3 734,7 846,3 902,1 902,1 827,7 8 846,3 827,7 837 837 846,3 837 781,2 837 864,9 827,7 744 9 827,7 827,7 837 809,1 846,3 855,6 818,4 771,9 762,6 846,3 762,6 10 781,2 809,1 771,9 837 827,7 837 790,5 864,9 809,1 827,7 771,9

Data ke

11 762,6 818,4 771,9 818,4 827,7 790,5 809,1 781,2 790,5 846,3 753,3

Tabel 4.4. Data hasil test benang (sambungan) Subgup ke

12 13 14 15 16 17 18 19 20 21 22 12 753,3 818,4 799,8 790,5 809,1 762,6 818,4 799,8 809,1 883,5 883,5 13 799,8 771,9 762,6 744 771,9 744 790,5 771,9 781,2 874,2 855,6 14 753,3 762,6 818,4 762,6 781,2 762,6 799,8 771,9 744 855,6 771,9 15 874,2 753,3 781,2 753,3 762,6 762,6 781,2 762,6 771,9 864,9 - 16 883,5 771,9 781,2 762,6 744 781,2 781,2 734,7 744 734,7 - 17 827,7 762,6 790,5 939,3 837 799,8 753,3 864,9 697,5 771,9 - 18 - 864,9 827,7 892,8 837 818,4 753,3 892,8 678,9 855,6 - 19 - 753,3 - 809,1 725,4 - 790,5 716,1 837 837 -

Data ke

20 - - - 892,8 - - - - 855,6 781,2 -

Subgup ke

12 13 14 15 16 17 18 19 20 21 22 1 790,5 771,9 762,6 799,8 790,5 744 762,6 781,2 781,2 762,6 809,1 2 790,5 809,1 790,5 771,9 771,9 744 725,4 744 790,5 799,8 790,5 3 790,5 771,9 799,8 790,5 790,5 725,4 744 753,3 744 753,3 762,6 4 762,6 771,9 771,9 744 771,9 725,4 725,4 744 744 725,4 762,6 5 753,3 827,7 781,2 799,8 762,6 753,3 725,4 725,4 734,7 716,1 706,8 6 846,3 799,8 753,3 827,7 753,3 762,6 734,7 753,3 753,3 660,3 790,5 7 799,8 809,1 837 716,1 846,3 790,5 790,5 799,8 744 669,6 744 8 855,6 855,6 837 827,7 818,4 809,1 790,5 846,3 762,6 660,3 744 9 753,3 799,8 837 827,7 892,8 855,6 799,8 799,8 744 678,9 678,9 10 799,8 790,5 790,5 790,5 855,6 744 837 818,4 744 734,7 678,9 11 827,7 809,1 799,8 781,2 837 762,6 762,6 744 799,8 716,1 725,4 12 818,4 781,2 818,4 809,1 753,3 744 781,2 790,5 706,8 753,3 744 13 771,9 771,9 762,6 781,2 762,6 716,1 716,1 734,7 725,4 771,9 706,8 14 762,6 818,4 753,3 744 744 716,1 697,5 706,8 734,7 771,9 827,7 15 790,5 781,2 892,8 762,6 688,2 706,8 725,4 734,7 753,3 734,7 771,9 16 781,2 790,5 716,1 753,3 716,1 744 716,1 762,6 753,3 - 744 17 753,3 762,6 - 771,9 688,2 734,7 706,8 799,8 762,6 - 771,9 18 781,2 - - - 818,4 678,9 781,2 651 799,8 - 790,5 19 846,3 - - - 734,7 762,6 771,9 - 706,8 - 669,6

Data ke

20 753,3 - - - - 697,5 - - -

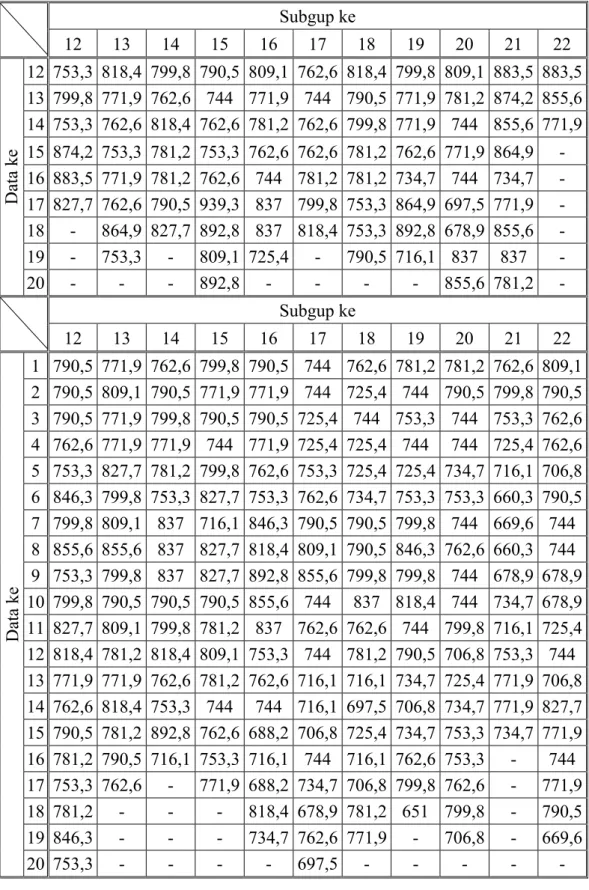

Dari subgrup data hasil test benang di atas dapat diperoleh nilai perhitungan rata-rata subgrup yang terdapat pada tabel 4.5.

Tabel 4.5. Rata-rata hasil test benang.

Subgrup ke

1 2 3 4 5 6 7 8 9 10 11 x 805,8 795,8 795,6 802,1 799,3 792,5 782,6 789,5 787,2 820,2 789,1

Subgrup ke

12 13 14 15 16 17 18 19 20 21 22 x 791,4 795,4 793,9 782,2 778,7 745,8 752,3 760,5 751,8 727,2 748,4

Untuk melihat apakah proses sudah terkendali atau belum digunakan peta kendali X-bar untuk menganalisa. Peta kendali X-bar terhadap hasil test benang dapat dilihat pada gambar 4.4.

Peta Kendali X-bar

700 750 800 850

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 Data ke

Denier

Data Batas spesifikasi bawah

Standard Batas spesifikasi atas

Batas kontrol atas Rata-rata Batas kontrol bawah

Gambar 4.4. Peta kendali X-bar data hasil test benang

Melalui perhitungan diketahui batas kontrol atas adalah sebesar 810,9 dan batas kontrol bawah sebesar 751,6. Rata-rata keseluruhan data adalah sebesar 781,3 padahal standar seharusnya adalah 790,5. Batas bawah spesifikasi yang ditentukan perusahaan sebesar 771,9 dan batas atas yang ditentukan perusahaan sebesar 809,1.

Untuk pembuktian lebih lanjut apakah rata-rata subgrup sampel yang diambil tersebut adalah sama secara statistik, digunakan uji ANOVA. Hipotesis yang akan diuji adalah mengenai perbandingan rata-rata denier benang yang sudah diproduksi. Hipotesa awal adalah rata-rata semua denier benang yang diproduksi adalah sama. Hipotesa dugaan yaitu ada setidaknya satu rata-rata denier benang yang diproduksi tidak sama. Alpha yang digunakan sebesar 5%.

Perhitungan dilakukan dengan software Minitab dengan metode uji Anova.

H0 :µ1 = µ2 = µ3 = . . . = µ21 = µ22

H1 : setidaknya ada satu µyang tidak sama One-way ANOVA: Subgrup 1 - Subgrup 22

Analysis of Variance

Source DF SS MS F P Factor 21 206189 9819 5,51 0,000 Error 380 677350 1783

Total 401 883540

Individual 95% CIs For Mean Based on Pooled StDev

Level N Mean StDev ----+---+---+---+-- Sampel 1 17 805,82 43,74 (----*----) Sampel 2 19 795,88 35,93 (----*----) Sampel 3 18 795,67 28,57 (----*----) Sampel 4 20 802,12 56,68 (----*---) Sampel 5 19 799,31 37,26 (----*----) Sampel 6 18 792,57 36,17 (----*----) Sampel 7 19 782,67 22,84 (----*---) Sampel 8 19 789,52 49,78 (---*----) Sampel 9 20 787,25 59,38 (----*---)

Sampel 10 20 820,26 50,09 (----*----) Sampel 11 14 789,17 52,34 (----*---)

Sampel 12 20 791,43 32,76 (----*---) Sampel 13 17 795,42 24,41 (----*----) Sampel 14 16 793,99 43,21 (----*---) Sampel 15 17 782,29 32,03 (----*----) Sampel 16 19 778,75 55,61 (----*---) Sampel 17 20 745,86 39,76 (---*----)

Sampel 18 19 752,32 37,70 (----*----) Sampel 19 18 760,53 45,40 (----*----) Sampel 20 19 751,83 26,71 (----*----) Sampel 21 15 727,26 43,79 (---*----) Sampel 22 19 748,41 45,18 (----*----)

----+---+---+---+-- Pooled StDev = 42,22 720 760 800 840

Gambar 4.5. Hasil uji ANOVA

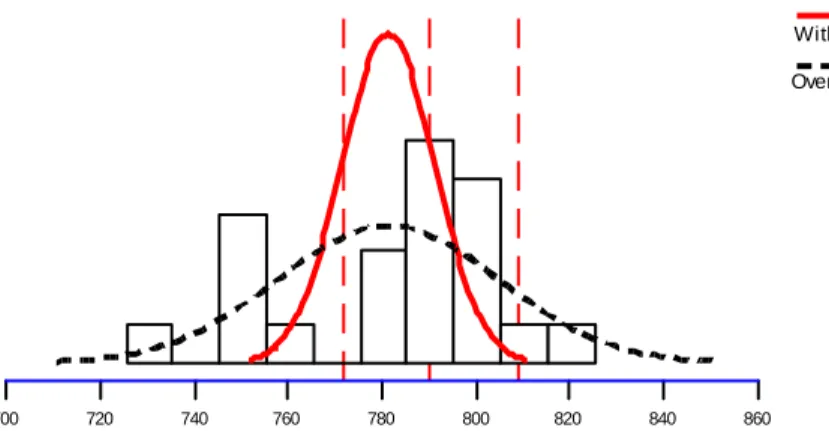

Uji berikutnya adalah untuk mengetahui kapabilitas proses. Tujuan pengujian kapabilitas proses adalah untuk mengetahui apakah proses yang dilakukan sudah capable atau masih belum. Pengujian dilakukan dengan bantuan software Minitab versi 13 dengan metode uji Capability Analysis. Hasil output minitab dapat dilihat pada gambar 4.5.

700 720 740 760 780 800 820 840 860

LSL Target USL

Process Capability Analysis for rata-rata sampel

USL Target LSL Mean Sample N StDev (Within) StDev (Overall)

Cp CPU CPL Cpk

Cpm

Pp PPU PPL Ppk

% < LSL

% > USL

% Total

% < LSL

% > USL

% Total

% < LSL

% > USL

% Total 809,100

790,000 771,900 781,288 22 9,8871 23,6383

0,63 0,94 0,32 0,32

0,25

0,26 0,39 0,13 0,13

27,27 4,55 31,82

17,12 0,25 17,36

34,56 11,97 46,53 Process Data

Potential (Within) Capability

Overall Capability Observed Performance Exp. "Within" Performance Exp. "Overall" Performance Within Overall

Gambar 4.6. Kapabilitas proses

3.5.4. Analisa dan Kesimpulan Percobaan

Dari grafik peta kendali (Gambar 4.4) dapat dianalisa bahwa proses kurang terkendali. Hal ini dapat dilihat dengan adanya rata-rata sampel yang keluar dari batas peta kendali. Selain itu juga terdapat rata-rata sampel yang masih ada dalam batas kendali, tetapi terletak di luar batas spesifikasi yang ditetapkan oleh perusahaan.

Dari hasil uji ANOVA (gambar 4.5.) didapatkan P value sebesar 0 (nol), lebih kecil dari alpha yang digunakan sebesar 5% yang berarti tolak hipotesa awal atau tolak H0. Berarti secara statistik nilai rata-rata dari subgrup sampel yang sudah diambil tidak sama.

Dari output pengolahan minitab untuk kapabilitas (Gambar 4.6.) diketahui nilai Cp sebesar 0,63 dan Cpk sebesar 0.32 saja. Hal ini berarti proses tidak center atau tidak berada di dalam batas spesifikasi atas dan bawah. Nilai Cpm yang hanya 0,25 dapat diartikan bahwa rata-rata proses bergeser dari target. Nilai Cp, Cpk dan Cpm yang tidak berdekatan berarti proses tidak center dan nilai Cp, Cpk dan Cpm yang tidak mencapai 1 berarti dapat dianalisa bahwa proses tersebut sebenarnya tidak capable.

Yang dapat disimpulkan dari percobaan ketiga ini adalah bahwa dengan setting mesin yang sama, benang yang diproduksi tidak selalu sama dan prosesnya tidak capable.

3.6. Pembuktian hubungan die lips mesin dengan tebal film yang dihasilkan Tebal film yang dihasilkan dianggap dipengaruhi oleh jarak die lips. Yang dimaksud dengan die lips adalah cetakan yang digunakan untuk membuat film menjadi lembaran.

3.6.1. Tujuan Percobaan

Percobaan keempat dilakukan untuk membuktikan apakah setting die lips berpengaruh terhadap kerataan film secara horizontal.

3.6.2. Langkah-langkah Percobaan

Dalam percobaan ini dilakukan pembersihan dan setting die lips sebagai langkah awal. Selanjutnya dengan menggunakan standar setting mesin, dilakukan proses awal dan diambil sampel film yang telah terpotong oleh slitter. Sampel tersebut kemudian ditest ketebalannya dan kemudian dibandingkan dengan hasil benang jadi setelah proses berlangsung stabil.

Data jarak mulut die lips dan data tebal sampel film yang diperoleh selanjutnya diuji dengan regresi linier untuk mengetahui pengaruh dari die lips terhadap kerataan film. Analisa dan kesimpulan diambil dari hasil uji regresi liner tersebut.

3.6.3. Hasil Percobaan

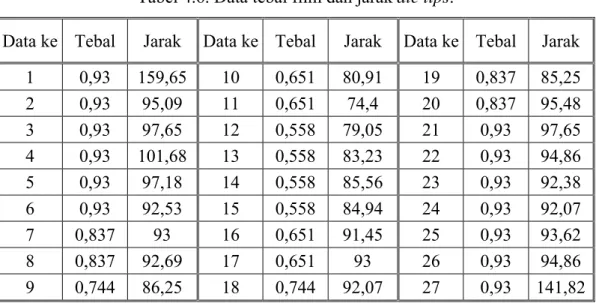

Sampel data tebal film diambil dengan cara mengukur tebal bagian tertentu film. Film yang awalnya lebar dipilah sesuai dengan jumlah baut pada die lips sebanyak 27 baut. Data hasil tes tebal film dan jarak die lips yang sudah diambil terdapat pada tabel 4.6.

Tabel 4.6. Data tebal film dan jarak die lips.

Data ke Tebal Jarak Data ke Tebal Jarak Data ke Tebal Jarak 1 0,93 159,65 10 0,651 80,91 19 0,837 85,25 2 0,93 95,09 11 0,651 74,4 20 0,837 95,48

3 0,93 97,65 12 0,558 79,05 21 0,93 97,65

4 0,93 101,68 13 0,558 83,23 22 0,93 94,86

5 0,93 97,18 14 0,558 85,56 23 0,93 92,38

6 0,93 92,53 15 0,558 84,94 24 0,93 92,07

7 0,837 93 16 0,651 91,45 25 0,93 93,62

8 0,837 92,69 17 0,651 93 26 0,93 94,86

9 0,744 86,25 18 0,744 92,07 27 0,93 141,82

Hipotesis yang akan diuji adalah mengenai pengaruh jarak die lips terhadap ketebalan film apakah dapat dijelaskan secara regresi. Alpha yang digunakan sebesar 5%. Perhitungan dilakukan dengan software Minitab versi 13 dengan metode uji regresi linier.

Regression Analysis: Tebal Film versus Jarak Die Lips

The regression equation is

Tebal Film = 47,6 + 59,0 Jarak Die Lips

Predictor Coef SE Coef T P Constant 47,60 16,97 2,80 0,010 Jarak Di 58,97 20,73 2,84 0,009

S = 15,42 R-Sq = 24,5% R-Sq(adj) = 21,4%

Analysis of Variance

Source DF SS MS F P Regression 1 1924,7 1924,7 8,09 0,009 Residual Error 25 5946,3 237,9

3.6.4. Analisa dan Kesimpulan Percobaan

Terlihat dari hasil output minitab di atas bahwa parameter persamaan regresi signifikan dengan P value yang masing-masing 0,01 dan 0,009 lebih kecil dari alpha yang digunakan sebesar 5%. Hal ini berarti hubungan jarak die lips dan tebal film dapat dimodelkan secara regresi dan model regresi tebal film dan jarak die lips tersebut adalah valid,

Dari hasil regresi yang dapat dianalisa adalah bahwa secara regresi tebal film hanya dapat dijelaskan 21,4% oleh faktor jarak die lips, sedangkan 78,6%

oleh faktor selain die lips. Faktor-faktor selain die lips ini tidak diketahui dan ternyata lebih berpengaruh sehingga mungkin diperlukan adanya penelitian lebih lanjut.

3.7. Analisa Keseluruhan

Dari keempat percobaan yang dilakukan ternyata memiliki dampak terhadap denier. Setting mesin yang sudah diambil dapat digunakan sebagai standard untuk proses-proses berikutnya. Permasalahan kerataan film-pun lebih terfokus setelah diketahui bahwa varians secara horizontal lebih besar daripada varians denier secara vertikal. Diketahui pula ternyata die lips hanya sedikit mempengaruhi ketebalan dan kerataan film.

Tujuan akhir percobaan yaitu mencari faktor terbesar penyebab fluktuasi denier masih belum tercapai. Hal ini dikarenakan percobaan yang dilakukan terhadap proses masih belum maksimal dan tidak terarah.

Faktor-faktor lain yang mungkin dapat dilakukan percobaan atau dianalisa lebih lanjut antara lain :

¾ Pengaruh kelembaban udara dan kelembaban bahan baku.

¾ MFI (Melt Flow Index) bahan baku.

¾ Pengaruh suhu atau temperatur dari air pendingin.

¾ Pengaruh degradasi mesin.

¾ Pengaruh human error dalam bekerja.

¾ Pengaruh penggunaan jenis bahan baku.

¾ Pengaruh proses penarikan benang

¾ Pengaruh screw mesin