viii Universitas Kristen Maranatha

ABSTRAK

PT WIKA INTRADE merupakan sebuah perusahaan yang bergerak dalam bidang manufaktur yang membuat automotive part yang biasa digunakan pada sepeda motor, mobil, truk, dll. Customer PT WIKA INTRADE diantaranya PT International Suzuki Indo, PT Yamaha Indonesia, PT Hino, PT Mesin Isuzu Indonesia, PT Kawasaki Motor, PT Kanzen, dll. PT WIKA INTRADE memproduksi 97 jenis automotive part dari setiap customer. Dari 97 jenis automotive part yang diproduksi di PT WIKA INTRADE terdapat 1 jenis produk yang banyak sekali mengalami produk cacat pada aktivitas produksi yaitu terjadi pada produksi produk PCI (Pipe Comp Intake) New Shogun XA 691. Saat ini terdapat sekitar ±30 % produk cacat yang terjadi pada produk tersebut. Cacat produksi sangat berdampak besar pada perusahaan sehingga perusahaan mengalami kerugian yang cukup besar. Dengan alasan seperti itu maka perusahaan harus mengatasi cacat yang penyebabnya berasal dari proses produksi yang dilakukan.

Metode yang digunakan untuk mengatasi masalah cacat ini adalah metode DMAIC yang dimulai dari penentuan CTQ (Critical to Quality), stratifikasi, peta kendali u, analisis yang menggunakan pohon kesalahan (Fault Tree Analyzis) untuk mengidentifikasi penyebab cacat yang menjadi penyebab utama yang harus segera ditangani dan analisis dampak-dampak kegagalan beserta efek-efeknya serta memberikan tindakan untuk mengatasi penyebab utama tersebut, dan usulan yang menggunakan alat bantu yaitu 5W+1H.

Hasil yang didapat dari pengolahan data dengan menggunakan metode DMAIC adalah hasil dari analisis yang dilakukan dengan menggunakan FTA (Fault Tree Analyzis) yaitu mendapatkan penyebab-penyebab kegagalan potensial yang diantaranya 1) Sistem kebijakan lembur perusahaan yang kurang efektif, 2) Belum ada supervisor, 3) Perusahaan tidak menyesuaikan demand dengan kapasitas produksi, 4) Ongkos lembur yang kecil, dan lain-lain. Dan hasil dari pengidentifikasian dengan menggunakan FMEA didapat bahwa prioritas penanganan masalah yang utama untuk mode kegagalan potensial adalah sistem kebijakan lembur perusahaan yang kurang efektif dengan persentase RPN sebesar15,65% dan nilai RPN sebesar 1150. Kemudian diperoleh juga nilai DPMO yaitu sebesar 28069,3 dengan nilai sigma sebesar 3,41.

ix Universitas Kristen Maranatha

DAFTAR ISI

COVER i

LEMBAR PENGESAHAN ii

LEMBAR PERNYATAAN HASIL KARYA PRIBADI iii

x Universitas Kristen Maranatha 2.2.4.4 Alasan Penggunaan Batas Kendali Sebesar 3σ 2-19

2.3 Karakteristik Cacat 2-20

2.5 FTA (Fault Tree Analysis) 2-26

2.6 FMEA (Failure Mode and Effect Analysis) 2-28 2.7 Action Plan untuk Peningkatan Kualitas Six Sigma 2-32

BAB 3 METODOLOGI PENELITIAN

3.1 Pengumpulan Data 3-1

3.2 Pengolahan Data dan Analisis 3-1

xi Universitas Kristen Maranatha

4.1 Data Umum Perusahaan 4-1

4.1.1 Sejarah Perusahaan 4-1

4.3.3 Data Cacat Proses Pemotongan 4-40

xii Universitas Kristen Maranatha 4.4 Prosedur Pengendalian Kualitas Perusahaan (Aktual) 4-42

4.4.1 Inspeksi Quality Assurance 4-42

4.4.2 Pelaksanaan Inspeksi Akhir Untuk Produk Akhir 4-42

4.5 Layout Pabrik 4-46

BAB 5 PENGOLAHAN DATA DAN ANALISIS

5.1 Define 5-1 5.2.3 Perhitungan DPO, DPMO, dan Nilai Sigma 5-15

xiii Universitas Kristen Maranatha

5.3.2.1 FMEA untuk Cacat Misrun 5-38

5.3.2.2 FMEA untuk Cacat Kropos 5-46

5.3.2.3 FMEA untuk Cacat Kempot 5-49

5.3.2.4 FMEA untuk Cacat Kpered 5-53 5.3.2.5 FMEA untuk Cacat Keriput 5-57

5.3.2.6 FMEA untuk Cacat Resin 5-60

5.3.2.7 FMEA untuk Cacat Bocor 5-66

5.3.2.8 FMEA untuk Cacat Retak 5-71

5.3.2.9 FMEA untuk Cacat Potong 5-76

5.3.2.10 FMEA untuk Cacat Dimensi Over 5-80

5.3.2.11 FMEA untuk Cacat Step 5-84

5.3.2.12 FMEA untuk Cacat Tube Bengkok 5-87

5.4 Diagram Pareto RPN FMEA 5-91

5.5 Usulan Improve 5-93

5.6 Usulan Control 5-115

BAB 6 KESIMPULAN DAN SARAN

6.1 Kesimpulan 6-1

6.2 Saran 6-3

DAFTAR PUSTAKA xvii

LAMPIRAN

LAMPIRAN

L1 Peta Revisi Proses Gravity Casting L2 Peta Revisi Proses Hammering L3 Peta Revisi Proses Pemotongan L4 Peta Revisi Proses Machining

Lampiran Peta Revisi untuk Proses Casting

Peta Revisi 1

Tabel Perhitungan Peta Revisi-1 Proses Casting

L 1-2

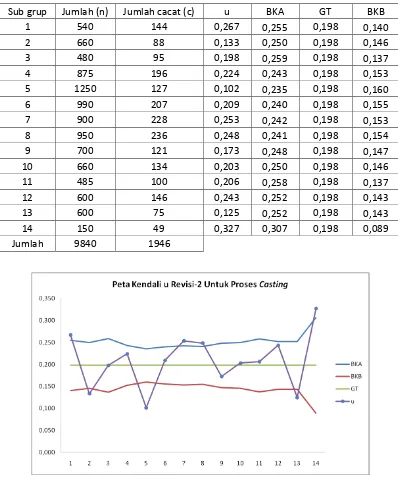

Peta Revisi 2

Tabel Perhitungan Peta Revisi-2 Proses Casting

Peta Revisi 3

Tabel Perhitungan Peta Revisi-3 Proses Casting

L 2-1

Lampiran Peta Revisi untuk Proses Hammering

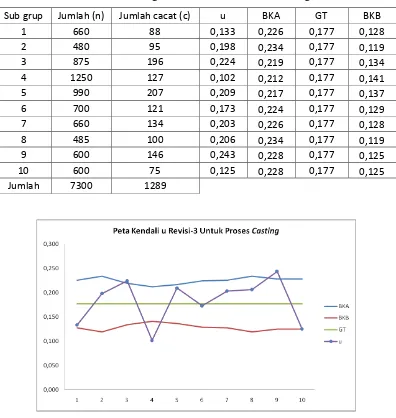

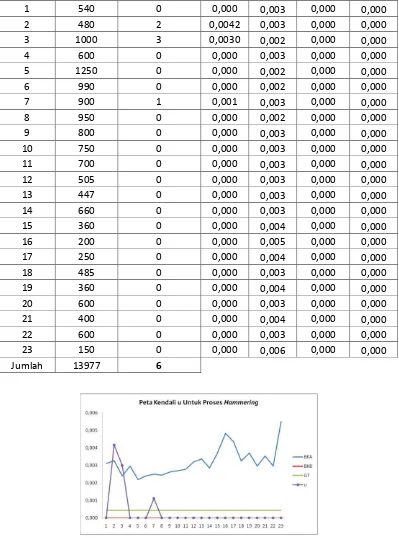

Peta Revisi 1

Tabel Perhitungan Peta Revisi-1 Proses Hammering

Peta Revisi 2

Tabel Perhitungan Peta Revisi-2 Proses Hammering

L 3-1

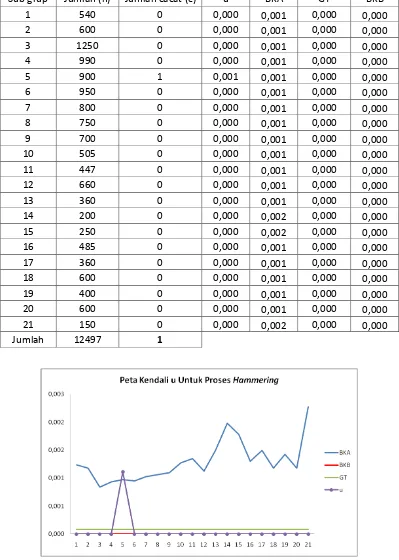

Lampiran Peta Revisi untuk Proses Pemotongan

Peta Revisi 1

Tabel Perhitungan Peta Revisi-1 Proses Pemotongan

L 4-1

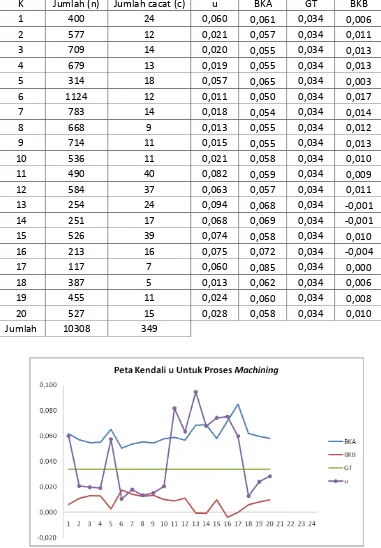

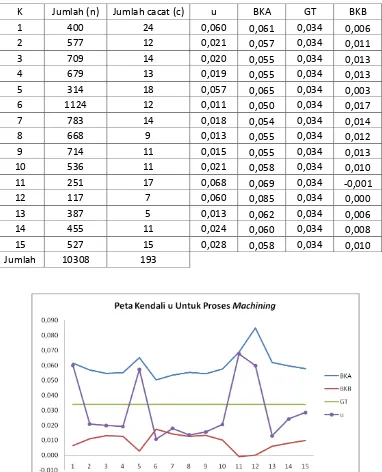

Lampiran Peta Revisi untuk Proses Machining

Peta Revisi 1

Tabel Perhitungan Peta Revisi-1 Proses Machining

Peta Revisi 2

Tabel Perhitungan Peta Revisi-2 Proses Machining

K Jumlah (n) Jumlah cacat (c) u BKA GT BKB

1 400 24 0,060 0,061 0,034 0,006

2 577 12 0,021 0,057 0,034 0,011

3 709 14 0,020 0,055 0,034 0,013

4 679 13 0,019 0,055 0,034 0,013

5 314 18 0,057 0,065 0,034 0,003

6 1124 12 0,011 0,050 0,034 0,017

7 783 14 0,018 0,054 0,034 0,014

8 668 9 0,013 0,055 0,034 0,012

9 714 11 0,015 0,055 0,034 0,013

10 536 11 0,021 0,058 0,034 0,010

11 251 17 0,068 0,069 0,034 -0,001

12 117 7 0,060 0,085 0,034 0,000

13 387 5 0,013 0,062 0,034 0,006

14 455 11 0,024 0,060 0,034 0,008

15 527 15 0,028 0,058 0,034 0,010

L 5-1

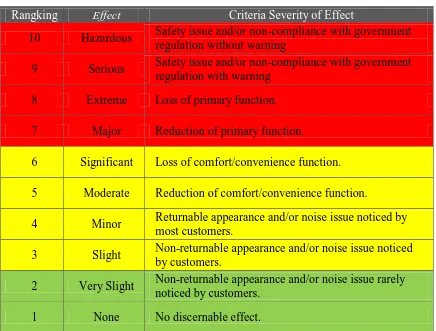

Tabel Rating Severity (SEV)

Rangking Effect Criteria Severity of Effect

10 Hazardous Safety issue and/or non-compliance with government regulation without warning

9 Serious Safety issue and/or non-compliance with government regulation with warning

8 Extreme Loss of primary function. 7 Major Reduction of primary function.

6 Significant Loss of comfort/convenience function. 5 Moderate Reduction of comfort/convenience function.

4 Minor Returnable appearance and/or noise issue noticed by most customers.

3 Slight Non-returnable appearance and/or noise issue noticed by customers.

2 Very Slight Non-returnable appearance and/or noise issue rarely noticed by customers.

1 None No discernable effect.

Tabel Rating Occurance (OCC)

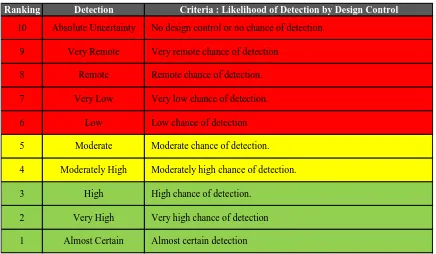

Ranking Detection Criteria : Likelihood of Detection by Design Control

2 Very High Very high chance of detection

1 Almost Certain Almost certain detection

4 Moderately High Moderately high chance of detection.

3 High High chance of detection.

6 Low Low chance of detection

5 Moderate Moderate chance of detection. 8 Remote Remote chance of detection.

7 Very Low Very low chance of detection. Tabel Rating Detection (DET)

10 Absolute Uncertainty No design control or no chance of detection.

DATA PENULIS

Nama : Yan Yan Baharu

NRP : 0523096

Alamat Rumah : Gg. Mawar II no 43, desa Gandasari, Kec. Kasokandel, Kab. Majalengka. Jawa Barat.

No. Telepon Rumah : (0233) 661888 No. Handphone : 085659282000

Alamat e-mail : mr.baharu_0101@yahoo.com Pendidikan : 1. SDN Cideres 1

2. SMPN 1 Kadipaten 3. SMAN 2 Majalengka

4. S1 Jurusan Teknik Industri – Universitas Kristen Maranatha, Bandung

Nilai Tugas Akhir : A

Nama Mahasiswa : Yan Yan Baharu S

NRP : 0523096

Judul Tugas Akhir :

”ANALISIS DAN UPAYA MEMINIMASI PRODUK CACAT PADA PRODUKSI AUTOMOTIVE PART DI PT WIKA INTRADE DENGAN MENGGUNAKAN METODE DMAIC”

Komentar-Komentar Dosen Penguji :

1. Cek statement tentang peta revisi.

2. Analisis bagaimana mempertahankan data yang keluar dari BKB.

3. Cek lagi FTA (sebab-akibat).

4. Usulan mengenai kursi untuk operator mesin potong diperhatikan apakah sesuai

1-1 Universitas Kristen Maranatha

BAB 1

PENDAHULUAN

1.1 Latar Belakang Masalah

Dunia industri semakin pesat dengan banyaknya pendatang-pendatang baru di dunia industri tersebut dari industri skala kecil hingga industri skala besar. Setiap perusahaan industri tentunya mengharapkan laba yang optimal dari setiap kegiatan pokok perusahaan mulai dari purchasing, produksi, hingga penjualan barang jadi yang tentunya dari setiap proses perlu diperhitungkan apapun yang berkaitan dengan biaya hingga akhirnya akan didapatnya keuntungan yang optimal.

Produk cacat sangat berpengaruh terhadap keuntungan perusahaan, semakin banyak produk cacat maka semakin besar kerugian yang diderita oleh perusahaan. Walaupun sangat sulit menghasilkan zero defect tetapi produk cacat dapat di-minimasi guna mengurangi kerugian yang terjadi.

PT WIKA INTRADE APFC adalah perusahaan job order yang memproduksi automotive part yang dibentuk pada awal tahun 2000 yang terletak di Jalan Raya

Burujul Kulon PO BOX 02, Jatiwangi, Kabupaten Majalengka. Perusahaan ini memiliki 21 konsumen tetap diantaranya PT International Suzuki Indo, PT Yamaha Indonesia, PT Hino, PT Mesin Isuzu Indonesia, PT Kawasaki Motor, PT Kanzen, dll. Jumlah jenis produk yang diproduksi oleh PT WIKA INTRADE yaitu berjumlah 97 jenis produk untuk part motor dan mobil. Adapun setiap pesanan langsung dikirimkan ke pabrik dari perusahaan yang memesan automotive part tersebut atau tidak dikirim ke agen resmi perusahaan tersebut.

Universitas Kristen Maranatha

Setelah melakukan observasi dan wawancara dengan pihak perusahaan khususnya dengan kepala divisi Quality Assurance, ternyata terdapat masalah yang terjadi di PT WIKA INTRADE APFC dalam aktivitas produksinya. Dari 97 jenis produk automotive part terdapat 1 jenis produk yaitu produk PCI (Pipe Comp Intake) New Shogun XA 691 yang merupakan pesanan dari PT International

Suzuki Indo yang dalam sekali siklus produksi terdapat jumlah cacat yang sangat besar (persentase cacat dapat dilihat pada tabel 1.1), hal ini berbeda dengan jenis produk lainnya yang persentase jumlah cacatnya dibawah 10%.

Tabel 1.1

Data Produk Cacat Periode Agustus-November 2009 Produk PCI New Shogun XA 691

Bulan Produksi (unit) Produk Cacat (unit) Persentase Cacat (%)

Agustus 12450 3402 27,33

September 16852 6199 36.78

Oktober 1970 562 28.53

November 12624 3414 27.04

(Sumber: Data perusahaan,2009)

BAB 1 PENDAHULUAN 1-3

Universitas Kristen Maranatha Tabel 1.2

Data Jenis-jenis dan Jumlah Produk Cacat Periode Agustus-November No Jenis Cacat Jumlah Cacat per Bulan

Agustus September Oktober November

1 Misrun 394 942 84 280

- Misrun = produk tidak terbentuk sesuai dengan cetakan. - Retak = suatu bagian yang retak/crack.

- Kropos = bagian yang rapuh karena ada gelembung udara atau ada partikel lain yang masuk saat proses pencetakan.

- Resin = pasir resin melekat pada produk saat core dipisahkan melalui proses hammering.

- Kempot = suatu bagian yang tidak rata/terdapat legokan. - Keriput = suatu bagian yang tidak mulus/keriput.

- Kpered = satu sisi atau bagian dari produk yang tertarik pada cetakan saat cetakan tersebut dilepas.

- Bocor = ada terdapat lubang pada bagian tabung/pipa. - Potong = pemotongan melewati batas alur potong.

Universitas Kristen Maranatha permukaan yang dihaluskan terlalu dalam.

- Tube bengkok = tube yang terpasang tidak lurus.

Produk cacat merupakan suatu permasalahan yang harus diselesaikan karena hal ini dapat merugikan perusahaan.

1.3Pembatasan Masalah

Pada penelitian ini, penulis melakukan pembatasan masalah agar lebih jelas dan terarah. Pembatasan-pembatasan masalah yang dilakukan penulis dalam melakukan penelitian ini antara lain:

1. Penelitian hanya dilakukan pada produk PCI (Pipe Comp Intake) New Shogun XA 691.

2. Penelitian ini tidak membahas masalah biaya.

3. Penelitian dilakukan dengan mengimplementasikan tahap Define, Measure, Analyze, untuk tahap Improvement dan Control diberikan dalam

bentuk usulan.

1.4Perumusan Masalah

Perumusan-perumusan masalah yang terjadi dalam melakukan penelitian ini adalah sebagai berikut:

1. Faktor-faktor apa yang menyebabkan terjadinya produk cacat dalam produksi?

BAB 1 PENDAHULUAN 1-5

Universitas Kristen Maranatha 2. Memberikan masukan bagi PT WIKA INTRADE guna meminimasi cacat

produksi.

1.6Sistematika Penulisan

Agar laporan Tugas Akhir ini lebih terstruktur dan terperinci, maka penulis menyusun laporan penelitian ini dengan sistematika sebagai berikut :

BAB 1 PENDAHULUAN

Bab ini berisi latar belakang dilakukannya penelitian, identifikasi masalah, pembatasan masalah, perumusan masalah, tujuan penelitian, dan sistematika penulisan.

BAB 2 TINJAUAN PUSTAKA

Bab ini berisi teori serta konsep yang digunakan penulis sebagai bahan dasar penelitian. Selain itu pada bab ini juga berisi teori mengenai metode pengumpulan, pengolahan dan analisis data yang digunakan dalam penelitian.

BAB 3 METODOLOGI PENELITIAN

Bab ini berisi langkah-langkah pengerjaan laporan penelitian dari awal sampai akhir penelitian yang dilengkapi dengan flow chart dan keterangan sehubungan dengan flow chart tersebut.

BAB 4 PENGUMPULAN DATA

Pada bab ini berisi data umum perusahaan yang diteliti, struktur organisasi, dan data-data yang diperoleh dalam penelitian.

BAB 5 PENGOLAHAN DATA DAN ANALISIS

Universitas Kristen Maranatha

BAB 6

KESIMPULAN DAN SARAN

6.1 Kesimpulan

Kesimpulan yang didapat pada penelitian ini yang juga disesuaikan untuk menjawab perumusan masalah pada BAB 1 adalah sebagai berikut:

Faktor-faktor yang menyebabkan terjadinya produk cacat dalam produksi yang dilihat dari hasil FTA adalah sebagai berikut:

1. Sistem kebijakan lembur perusahaan yang kurang efektif 2. Belum ada supervisor

3. Perusahaan tidak menyesuaikan demand dengan kapasitas produksi 4. Ongkos lembur yang kecil

5. Area stasiun gravity casting berdekatan dengan stasiun peleburan 6. Jumlah mesin sand blowing terbatas (3 unit)

7. Pekerjaan yang monoton

8. Operator mesin CNC masih baru (< 1 tahun)

9. Mesin CNC dioperasikan oleh siswa SMK yang magang

10.Bahan baku (logam batangan) dibentuk berdasarkan ukuran dimensi 11.Jadwal pemeriksaan mesin sand blowing terlalu lama

12.Area ruangan stasiun hammering sangat kecil dan sedikit tertutup 13.Ukuran volume mesin hammer besar dan berat

14.Jadwal perawatan/pemeriksaan mesin potong terlalu lama 15.Tidak ada jadwal penggantian gergaji secara rutin

16.Tidak ada alat/ tempat khusus untuk menyimpan penuang logam cairan 17.Operator tidak diberikan tanggungjawab untuk membersihkan area

sekitar stasiun gravity casting

18.Jumlah mesin potong terbatas (1 unit)

Universitas Kristen Maranatha dihasilkan perusahaan dapat dilihat pada tabel FMEA pada tindakan yang direkomendasikan atau dapat dilihat pada tabel 5W+1H. Dan berikut ini adalah usulannya:

1. Perusahaan menyesuaikan demand dengan kapasitas produksi dan melakukan outsourcing terhadap demand yang melebihi kapasitas

2. Menerapkan sistem Target Control Board (TCB) 3. Menaikan ongkos lembur

4. Mengubah sistem kerja lembur yaitu kerja lembur dilaksanakan setiap hari jika jumlah produksi per hari (setelah dikurangi produk cacat) tidak terpenuhi

5. Merekrut supervisor untuk mengawasi lini produksi

6. Memasang blower di dekat stasiun peleburan untuk mengurangi suhu udara yang cukup tinggi di stasiun peleburan

7. Dibuat alat bantu untuk mesin hammer untuk mengurangi berat beban mesin tersebut.

8. Me-rolling operator 1 dan 2 mesin gravity casting 9. Menambah jumlah mesin sand blowing

10.Membuat jendela di ruangan stasiun hammering agar getaran suara tidak terakumulasi di dalam ruangan

11.Mengadakan pelatihan yang intensif terhadap operator mesin CNC yang baru

12.Membuat standar yang tertulis untuk memberikan tanggungjawab operator terhadap kebersihan di sekitar area mesin gravity casting

13.Periode pemeriksaan terhadap mesin sand blowing dilakukan setiap 2 minggu sekali

14.Merekomendasikan kepada supplier bahan baku logam untuk mencetak logam batangan berdasarkan ukuran berat

15.Siswa magang dibimbing oleh operator CNC (dari perusahaan) yang cukup mahir selama periode magang berlangsung

BAB 6 KESIMPULAN DAN SARAN 6-3

Universitas Kristen Maranatha 17.Periode pemeriksaan terhadap mesin potong dilakukan setiap 2 minggu

sekali

18.Dibuat standar penggantian gergaji secara rutin (tiap 1 bulan) 19.Menambah jumlah mesin potong

20.Menyediakan kursi untuk operator mesin potong

21.Dibuat jadwal penggantian cetakan secara rutin (tiap 1 bulan)

Usulan lainnya yaitu:

1. Penerapan sistem reward

2. Penambahan tanaman di area produksi 3. Berdoa sebelum bekerja

6.2 Saran

xvii Universitas Kristen Maranatha

DAFTAR PUSTAKA

1. Besterfield, EH.;”Quality Control”, Fourth Edition, Prentice-Hall, Inc., United

States of America, 1994.

2. Besterfield, Dale H.;”Quality Control”, Second Edition, Prentice-Hall, Inc.,

United States of America, 1986.

3. Feigenbaum and Vallin, Armand.; “Total Quality Control”, Third Edition, Mc Graw Hill Book, Inc., New York, 1986.

4. Gaspersz, Vincent; “Pedoman Implementasi Program Six Sigma Terintegrasi

Dengan ISO 9001 : 2000, MBNQ, dan HACCP”, PT. Gramedia Pustaka Utama, Jakarta, 2002.

5. Ishikawa, Kouru; “Teknik Penuntun Pengendalian Mutu“, terjemahan Ir. Nawolo Widodo, PT. Mediyatama Sarana Perkasa, Jakarta, 1993.

6. Juran, J.M. and Frank M. Gryna; “Quality Planning and Analysis”, Third

Edition, Mc Graw, New York, 1993.

7. Miranda dan Widjaja Tunggal, Amin; “ Six Sigma : gambaran Umum, Penerapan Proses dan Metode-Metode yang Digunakan Untuk Perbaikan”, Harvarindo, Jakarta, 2002.

8. Nasution, M.N.; “Manajemen Mutu Terpadu”, Ghalia Indonesia, Jakarta,

2001.

9. Pande, Peter S., Robert P . Neuman & Roland R. Cavanagh, “The Six Sigma Way “, Andi, Yogyakarta, 2002.

10. Pyzdeck, Thomas T., “The Six Sigma hand Book Panduan Lengkap Untuk