i

SKRIPSI

KARAKTERISTIK KEKUATAN IMPAK DAN STRUKTUR

MIKRO PERUNGGU TIMAH PUTIH (80%Cu - 20%Sn) DAN

PERUNGGU SILIKON (95%Cu

–

5%Si) PADA ZONE

PEMBEKUAN PENGECORAN CETAKAN PASIR

Oleh :

I Made Krisna Dwipayana

NIM : 1104305028

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS UDAYANA

ii

KEMENTERIAN RISET, TEKNOLOGI DAN PENDIDIKAN TINGGI UNIVERSITAS UDAYANA

FAKULTAS TEKNIK JURUSAN TEKNIK MESIN

Kampus Bukit Jimbaran Telp/Faks: 0361-703321, Email; mesin@me.unud.ac.id

LEMBAR PENGESAHAN

KARAKTERISTIK KEKUATAN IMPAK DAN STRUKTUR MIKRO PERUNGGU TIMAH PUTIH (80%Cu - 20%Sn) DAN PERUNGGU SILIKON

(95%Cu – 5%Si) PADA ZONE PEMBEKUAN PENGECORAN CETAKAN PASIR

Skripsi Ini Diajukan Untuk Memenuhi Persyaratan Menyelesaikan Studi Strata Satu dan Memperoleh Gelar Sarjana di Jurusan Teknik Mesin,

Fakultas Teknik, Universitas Udayana. Oleh :

Nama : I Made Krisna Dwipayana

Nim : 1104305028

Bidang Studi : Rekayasa Manufaktur

Telah Disetujui dan Diuji Dalam Ujian Skripsi Hari/Tanggal : Jum’at, 1 April 2016

Telah Disahkan Oleh :

Pembimbing II

(Dr.Ir. I Gusti Ngurah Priambadi, MT) NIP. 196511031992031002

Pembimbing I

(Dr. Ir. I Ketut Gede Sugita, MT) NIP : 19660414 199203 1 004

Mengetahui,

Ketua Jurusan Teknik Mesin Fakultas Teknik Universitas Udayana

iii

KEMENTERIAN RISET, TEKNOLOGI DAN PENDIDIKAN TINGGI UNIVERSITAS UDAYANA

FAKULTAS TEKNIK JURUSAN TEKNIK MESIN

Kampus Bukit Jimbaran Telp/Faks: 0361-703321, Email; mesin@me.unud.ac.id

LEMBAR PERSETUJUAN

KARAKTERISTIK KEKUATAN IMPAK DAN STRUKTUR MIKRO PERUNGGU TIMAH PUTIH (80%Cu - 20%Sn) DAN PERUNGGU SILIKON

(95%Cu – 5%Si) PADA ZONE PEMBEKUAN PENGECORAN CETAKAN PASIR

Skripsi Ini Diajukan Untuk Memenuhi Persyaratan Menyelesaikan Studi Strata Satu dan Memperoleh Gelar Sarjana di Jurusan Teknik Mesin

Fakultas Teknik Universitas Udayana Oleh:

Nama : I Made Krisna Dwipayana

Nim : 1104305028

Bidang Studi : Rekayasa Manufaktur

Telah Disetujui dan Diuji Dalam Ujian Skripsi Hari/Tanggal : ...

Pembimbing II

(Dr.Ir. I Gusti Ngurah Priambadi, MT) NIP. 19651103199203 1 002 Pembimbing I

(Dr. Ir. I Ketut Gede Sugita, MT) NIP : 19660414 199203 1 004

Penguji III

(I Dewa Gede Ary Subagia, ST, MT, Ph. D

NIP. 19680601199412 1 001 Penguji I Penguji II

(Prof. Ir. Ngakan Putu Gede Suardana, MT, Ph.D (Dr. Ir. I Gst. Ngr. Nitya Santhiarsa, MT)

iv

PERNYATAAN

Dengan ini saya menyatakan bahwa dalam skripsi ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan disuatu Perguruan Tinggi dan sepanjang pengetahuan saya, juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Saya menyetujui hasil skripsi ini dipergunakan oleh Pembimbing I maupun Pembimbing II untuk publikasi ilmiah dengan mencantumkan nama saya dalam tulisan.

Bukit Jimbaran, ... Mahasiswa

I Made Krisna Dwipayana NIM. 1104305028

v

KARAKTERISTIK KEKUATAN IMPAKDAN STRUKTUR MIKRO PERUNGGU TIMAH PUTIH (80%Cu-20%Sn) DAN PERUNGGU SILIKON (95%Cu-5%Si)PADA ZONE PEMBEKUAN PENGECORAN CETAKAN PASIR

Oleh : I Made Krisna Dwipayana Dosen Pembimbing : Dr. Ir. I Ketut Gede Sugita, MT

Dr. Ir.I Gusti Ngurah Priambadi, MT ABSTRAKSI

Perunggu merupakan material terbaik untuk pembuatan alat musik seperti lonceng, simbal drum, gamelan, senar gitar dan beberapa alat musik tiup seperti terompet, saxophone dan clarinet. Perunggu terbuat dari paduan tembaga dan timah putih, paduan ini memiliki sifat paduan yang tahan korosi, namun alat musik yang terbuat dari perunggu timah putih cenderung mempunyai sifat mekanik yang mudah retak ataupun patah. Adanya paduan tembaga dengan silikon atau perunggu silikon (CuSi) sebagai pengganti perunggu timah putih (CuSn) untuk mendapatkan sifat mekanik yang lebih baik, merekomendasikan paduan perunggu silikon sebagai pengganti bahan pembuatan alat musik yang berbahan dasar perunggu.

Penelitian ini dilakukan untuk mengetahui karakteristik kekuatan impak masing-masing zone pembekuan pengecoran dari bahan perunggu (80%Cu-20%Sn) dan paduan tembaga silikon (95%Cu-5%Si). Material uji selanjutnya diuji mekanik pada masing-masing zone pembekuannya dengan standar uji impak ASTM E23 dan diuji struktur mikro. Zone pembekuan pengecoran terdiri dari daerah chill zone, collumnar zone dan equaixed zone.

Hasil penelitian menunjukkan bahwa masing-masing zone pembekuan pengecoran

memiliki karakteristik kekuatan impak dan struktur mikro yang berbeda. Nilai impak tertinggi dari dua paduan berbeda terdapat pada daerah chill zone diikuti zona

collumnar zone dan terakhir equaixed zone.

vi

THE CHARACTERISTIC OF IMPACT STRENGHT AND MICROSTRUCTURE TIN BRONZE (80%Cu-20%Sn) AND SILLICONE BRONZE (95%Cu-5%Si) AT

MOLD CASTING ZONE BY SAND CASTING METHOD Author : I Made Krisna Dwipayana

Guidance : Dr. Ir. I Ketut Gede Sugita, MT Dr. Ir. I Gusti Ngurah Priambadi, MT

ABSTRACT

Bronze is the best material for the manufacture of musical instruments such as bells, cymbals drums, gamelan, guitar strings and some wind instruments music such as trumpet, saxophone and clarinet. Bronze made of copper and tin materials, that alloy have a corrosion resistant properties but tin bronze has mechanical properties are easily cracked or broken. with the presence of silicone bronze (CuSi) substitute tin bronze a replacement for tin bronze alloy for as materials a musical instrument who made of bronze alloy.

This research is done for to get impact strenght of tin bronze (80%Cu-20%Sn) and silikone bronze (95%Cu-5%Si) at each mold casting area. Materials are tested for mechanical test on each zone were detained by the test standard ASTM E23 and microstructure test. The mold casting such ass chill zone, collumnar zone, equaixed zone.

The result of research test shows, mold casting area are effect for impact strenght materials and this microstructures, all of mold casting area by impact strenght test and microstructure test the result test was different. The higher impact value of two alloy materials was found at chill zone area, after that collumnar zone area and the last equaixed zone area.

vii

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa, karena atas berkat rahmat-Nya penulis dapat menyelesaikan skripsi yang berjudul

“KARAKTERISTIK KEKUATAN IMPAK DAN STRUKTUR MIKRO

PERUNGGU TIMAH PUTIH (80%Cu - 20%Sn) DAN PERUNGGU

SILIKON (95%Cu – 5%Si) PADA ZONE PEMBEKUAN PENGECORAN CETAKAN PASIR’’.

Dalam penyusunan skripsi ini penulis mendapat banyak bantuan dari berbagai pihak, untuk itu penulis mengucapakan terima kasih yang sebesar-besarnya kepada:

1. Bapak Prof. Ir. Ngakan Putu Gede Suardana., MT., Ph.D. Selaku Dekan Fakultas Teknik Universitas Udayana.

2. Bapak Dr.Ir. I Ketut Gede Sugita, MT selaku Ketua Jurusan Teknik Mesin Fakultas Teknik Universitas Udayana.

3. Bapak Dr.Ir. I Ketut Gede Sugita, MT Selaku Dosen Pembimbing I. 4. Bapak Dr.Ir. I Gusti Ngurah Priambadi, MT Selaku Dosen Pembimbing II. 5. Bapak Prof. Ir. Ngakan Putu Gede Suardana., MT., Ph.D. Selaku Dosen

Pembimbing Akademik.

6. Bapak/Ibu dosen serta staf pegawai Jurusan Teknik Mesin Fakultas Teknik Universitas Udayana.

7. Kakek, Almarhum Ayah, Ibu, Kakak dan Seluruh Keluarga yang selalu mendukung serta membantu memberikan motivasi, dorongan dan semangat dalam perkuliahan hingga penyusunan skripsi.

8. Semua rekan - rekan Jurusan Teknik Mesin yang telah membantu dalam penyelesaian skripsi.

Penulis menyadari bahwa skripsi ini tentu jauh dari kesempurnaan mengingat keterbatasan pengetahuan dan refrensi yang penulis miliki. Oleh karena itu kritik dan saran yang sifatnya konstruktif dan membangun sangat penulis harapkan dari berbagai pihak.

Bukit Jimbaran, April 2016

viii

1.3. Tujuan Penelitian... 3

1.4. Batasan Masalah... 3

1.5. Manfaat Penelitian... 4

BAB II DASAR TEORI………... 5

2.1. Bahan Utama Penelitian... 5

2.2. Jenis-Jenis Paduan Perunggu... 7

2.3. Pengecoran Logam... 9

2.4. Keunggulan dan Kelemahan Pengecoran... 10

2.5. Pengecoran Cetakan Pasir (Sand Casting)………. 10

2.6. Cacat Pengecoran... 11

2.7. Sifat-Sifat Mekanik Material………... 17

2.8. Pengujian Spesimen...18

2.8.1 Pengujian Uji Impak………... 18

2.8.2 Pengujian Struktur Mikro………... 23

ix

2.9. Fase Solidfication... 27

BAB III METODE PENELITIAN………. 30

3.1. Diagram Alir Penelitian... 30

3.2.Variabel Penelitian………... 32

3.2.2 Variabel Bebas………... 32

3.2.2 Variabel Terikat………. 32

3.2.3 Variabel Kontrol……….32

3.3 Bahan Dan Alat Penelitian... 32

3.3.1 Bahan Penelitian……… 32

3.3.2 Alat Penelitian………34

3.4 Pelaksanaan Penelitian ... 43

3.4.1 Proses Pembuatan Spesimen (proses Pengecoran)……..… 43

3.4.2 Proses Pengujian Spesimen……… 44

3.5 Tempat Penelitian ... 50

BAB IV HASIL DAN PEMBAHASAN... 51

4.1 Data Hasil Penelitian...51

4.1.1 Data Penurunan Temperatur Pada Proses Pengecoran... 51

4.1.2 Pengujian Impact...52

4.1.3 Hasil Uji Struktur Mikro... 64

4.2 Pembahasan... 67

4.2.1 Karakteristik Material... 67

4.2.2 Karakteristik kekuatan Impak. ... 67

BAB V PENUTUP... 69

5.1 Kesimpulan ... 69

5.2 Saran... 70

DAFTAR PUSTAKA

LEMBAR ASISTENSI

x

Daftar Gambar

Halaman

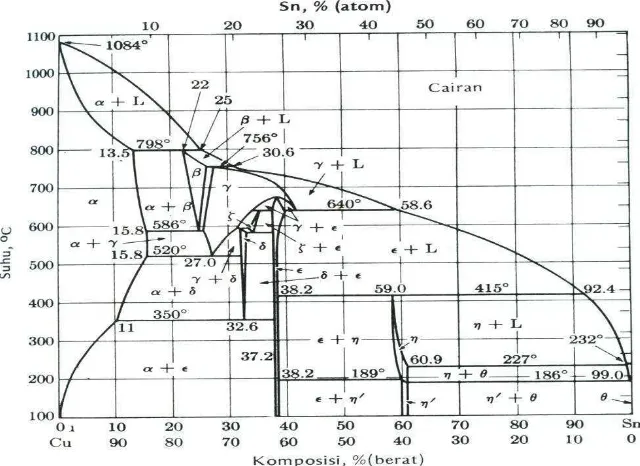

Gambar 2.1 Diagram Fase Paduan CuSn………...……... 8

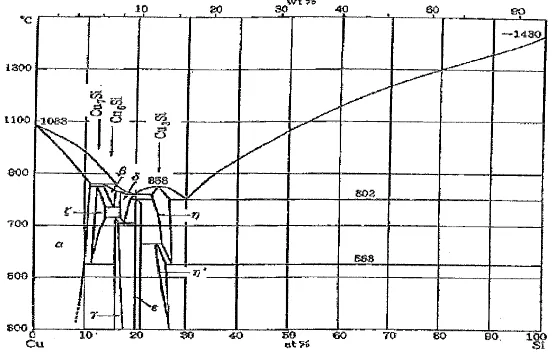

Gambar 2.2 Diagram Fase Paduan CuSi………... 9

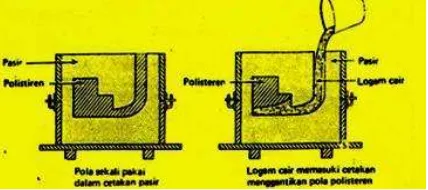

Gambar 2.3 Pengecoran Dengan Cetakan Pasir (Sand Casting)………... 10

Gambar 2.4 Porositas ……….………... 12

Gambar 2.5 Hot Tear And Crack………... 12

Gambar 2.6 Inclusion……… 12

Gambar 2.7 Misruns………..13

Gambar 2.8 Cold Shut………..………. 13

Gambar 2.9 Shrinkage………... 13

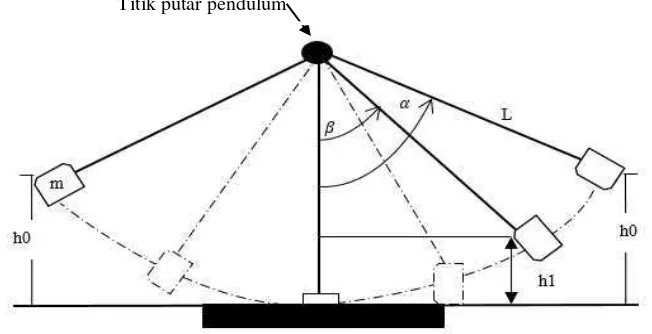

Gambar 2.10 Ilustrasi Uji Impak ………... 19

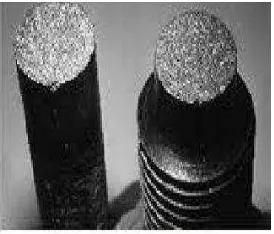

Gambar 2.11 Perpatahan Ulet……… 22

Gambar 2.12 Perpatahan Granunal / Kristalin………... 22

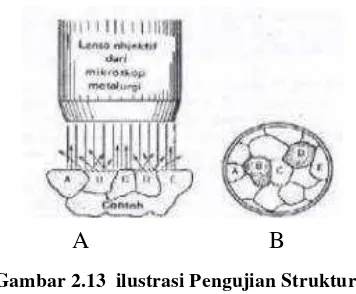

Gambar 2.13 Ilustrasi Pengujian Struktur Mikro ………... 24

Gambar 2.14 Ilustrasi Skematik Mikro Pembekuan Struktur Logam……… 24

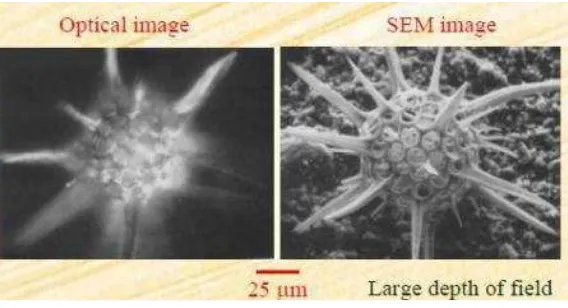

Gambar 2.15 Perbandingan hasil uji SEM... 25

Gambar 2.16 Skema kerja SEM...26

Gambar 2.17 Chill Zone,Columunar Zone dan Equiaxed Zone ……… 29

Gambar 2.18 Ilustrasi pembentukan kristal pada proses pembekuan pengecoran... 29

Gambar 3.1 Tembaga………... 32

Gambar 3.2 Timah Putih……… 33

Gambar 3.3 Silikon……… 33

Gambar 3.4 Pasir Cetak………. 33

Gambar 3.5 Arang Kayu ………... 34

Gambar 3.6 Dapur Peleburan ……… 34

Gambar 3.7 Blower………... 35

Gambar 3.8 Kowi………... 35

Gambar 3.9 Tang Panjang……….. 36

xi

Gambar 3.12 Alat Uji Impak………..38

Gambar 3.13 Alat uji SEM ( Scaning Electron Microscopy )... 38

Gambar 3.14 Mikroskop……….39

Gambar 3.15 Thermocouple dan Display………...39

Gambar 3.16 Varnier Caliper………...40

Gambar 3.17 Mesin skrap dan pahat skrap... 40

Gambar 3.18 Mesin Frais... 41

Gambar 3.19 Gergaji Tangan………. 41

Gambar 3.20 Kikir………. 41

Gambar 3.21 Amplas………. 42

Gambar 3.22 Kain Beludru dan Autosol………... 42

Gambar 3.23 Proses Penuangan Material kedalam Cetakan……… 44

Gambar 3.24 Spesifikasi ukuran pola untuk pengecoran dalam bentuk 3D... 45

Gambar 3.25 Ilustrasi Daerah Zone Pengambilan Sampel Uji... 45

Gambar 3.26 Skematik spesimen uji... 46

Gambar 3.27 Campuran larutan etsa... 48

Gambar 4.1 Grafik penurunan suhu 80%Cu-20%Sn... 51

Gambar 4.2 Grafik penurunan suhu 95%Cu-5%Si...52

Gambar 4.3 Grafik nilai rata-rata kekuatan impact... 54

Gambar 4.4 foto hasil pengujian impact (Chill Zone )...55

Gambar 4.5 foto hasil pengujian impact (Collumnar Zone)... 56

Gambar 4.6 foto hasil pengujian impact (Equaixed Zone)... 57

Gambar 4.7 foto pengujian SEM Equaixed zone Paduan 80%Cu-20%Sn... 58

Gambar 4.8 foto pengujian SEM Collumnar zone Paduan 80%Cu-20%Sn... 59

Gambar 4.9 foto pengujian SEM Chill zone Paduan 80%Cu-20%Sn... 60

Gambar 4.10 foto pengujian SEM Equaixed zone Paduan 95%Cu-5%Si...61

Gambar 4.11 foto pengujian SEM Collumnar zone Paduan 95%Cu-5%Si... 62

Gambar 4.12 foto pengujian SEM Chill zone Paduan 95%Cu-5%Si... 63

Gambar 4.13 struktur mikro paduan 80%Cu-20%Sn pada chill zone... 64

Gambar 4.14 struktur mikro paduan 80%Cu-20%Sn pada collumnar zone... 64

Gambar 4.15 struktur mikro paduan 80%Cu-20%Sn pada equaixed zone... 65

Gambar 4.16 struktur mikro paduan 95%Cu-5%Si pada chill zone... 65

xii

Daftar Tabel

Halaman

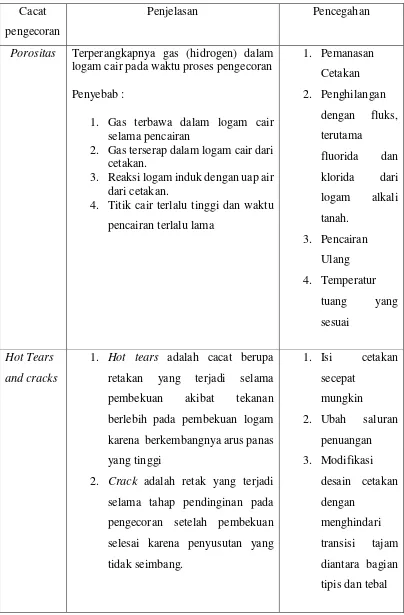

Tabel 2.1 Cacat-cacat pengecoran dan pencegahan...14

Tabel 3.1 Chemical etching for Copper and its alloys... 48

Tabel 4.1 Data hasil uji impact paduan 80%Cu-20%Sn... 53

xiii

Daftar Lampiran

Halaman

Lampiran 1... 71

Lampiran 2... 72

Lampiran 3... 73

Lampiran 4... 74

xiv

Nomenklatur

g/cm3 = gram per sentimeter kubik °C = derajat celsius

N/m2 = newton per meter persegi N/mm2 = newton per milimeter persegi Nm = newton meter

nm = nano meter µm = mikro meter % = persen

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Pengolahan dan pemanfaatan logam dalam perkembangannya terhitung sejak zaman dahulu lamanya, dimana saat manusia mulai menemukan tembaga dan mengolahnya dalam keadaan murni di alam. Tembaga dalam penggunaannya dimanfaatkan dan diolah dalam bentuk-bentuk tertentu dengan cara ditempa ataupun di proses dengan cara lain. Tembaga sebagai susunan utama paduan perunggu merupakan salah satu material yang biasa digunakan untuk pengecoran. Perunggu diperoleh dari paduan tembaga dengan timah putih atau bisa disebut dengan perunggu timah putih. Pada masa perkembangannya temuan tertua penggunaan bahan perunggu ditemukan di Irak (Mesopotamia) 3000 tahun lalu (Surdia dan Chijiiwa,1982). Penggunaan perunggu hingga saat ini terus mengalami peningkatan perkembangan dengan berbagai fungsi dan kegunaan antara lain sebagai bahan baku pembuatan peralatan rumah tangga, perkakas, alat-alat musik dan barang-barang kerajinan.

2

penting dalam penentuan pemilihan material utama alat musik yang menggunakan bahan utama perunggu timah putih.

Perunggu silikon (CuSi) sebagai pengganti perunggu timah putih, untuk mendapatkan sifat mekanik yang lebih baik merekomendasikan perunggu silikon sebagai pengganti perunggu timah putih (CuSn) untuk bahan instrumen alat musik gamelan (Sugita, 2012). Sifat akustik khususnya damping capacity perunggu silikon (95%Cu-5%Si) relatif lebih besar sebesar 0,015% dan kemampuan memancarkan gelombang getaran serta sifat mekanik yang relatif sama dengan paduan perunggu timah putih (CuSn), (Sugita, 2012). Berdasarkan proses pembuatan alat musik berbahan dasar perunggu utamanya yang menggunakan proses pengecoran, pada proses pembekuan pengecoran akan terbentuk daerah-daerah pembekuan yang terdiri dari beberapa fasa yaitu daerah chill zone, collumnar zone dan equaixed zone

(Candra Prasetya, 2003). Chill zone adalah daerah pembekuan hasil pengecoran bagian terluar, equaixed zone adalah daerah pembekuan paling dalam dari hasil pengecoran sedangkan collumnar zone adalah daerah pembekuan yang berada diantara daerah chill zone dan equaixed zone. Berdasarkan tiga fase daerah pembekuan pengecoran tersebut maka akan dilakukan penelitian untuk mengetahui karakteristik kekuatan impak dan struktur mikro dari masing-masing daerah pembekuan.

3

1.2 Rumusan Masalah

Adapun rumusan yang didapatkan dari penelitian ini yaitu sebagai berikut yaitu:

1. Berapakah nilai kekuatan impak material uji perunggu timah putih (80%Cu-20%Sn) dan perunggu silikon (95%Cu-5%Si) pada masing-masing zone pembekuan pengecorannya?

2. Bagaimana bentuk struktur mikro dan bentuk patahan material uji perunggu timah putih (80%Cu-20%Sn) dan perunggu silikon (95%Cu-5%Si) pada zone pembekuan yang berbeda.

1.3 Tujuan Penelitian

Berdasakan atas latar belakang dan permasalahan yang ada maka penelitian yang dilakukan bertujuan untuk :

1. Mengetahui nilai kekuatan impak material uji perunggu timah putih (80%Cu-20%Sn) dan perunggu silikon (95%Cu-5%Si) pada masing-masing zone pembekuan pengecorannya.

2. Mengetahui bagaimana bentuk struktur mikro dan bentuk patahan material uji perunggu timah putih (80%Cu-20%Sn) dan perunggu silikon (95%Cu-5%Si) pada zone pembekuan yang berbeda.

1.4 Batasan Masalah

Agar penelitian ini tidak meluas atau menyebar dari masalah yang dirumuskan, maka perlu adanya pembatasan penelitian, adalah sebagai berikut :

1. Pengecoran menggunakan cetakan dengan media pasir cetak tanah sari. 2. Pola cetakan coran berukuran 16,5x16,5cm dengan tebal 1cm.

3. Penuangan material coran dilakukan setelah paduan diasumsikan matang berbentuk berupa liquid.

4. Spesimen benda uji adalah Perunggu Timah Putih dengan komposisi 80%Cu-20%Sn dan perunggu silikon dengan komposisi 95%Cu-5%Si. 5. Pengujian mekanik menggunakan alat uji impak.

4

7. Pengujian metallography menggunakan pengujian struktur mikro dengan alat mikroskop optik dan uji SEM (Scaning Electron Microscope).

8. Tidak melakukan pengujian akuistik.

1.5 Manfaat Penelitian

Adapun manfaat penelitian ini baik untuk peneliti sendiri, masyarakat ataupun produsen industri alat musik yaitu :

1. Manfaat keilmuan di bidang material pada umumnya tentang bagaimana hubungan struktur mikro material terhadap sifat mekanik material.

2. Sebagai refrensi pemilihan material bagi industri pembuatan alat musik berbahan dasar perunggu khususnya sebagai masukan mengenai sifat mekanik perunggu timah putih (80%Cu-20%Sn) dan perunggu silikon (95%Cu-5%Si).

5

BAB II

DASAR TEORI

2.1 Bahan Utama penelitian

2.1.1 Tembaga (Cu)

Tembaga merupakan salah satu logam yang paling penting di dunia dan diolah dalam keadaan murni, dalam bentuk campuran-campuran dan sebagai elemen tambahan untuk mengubah sifat dari logam yang lain, adapun sifat-sifat dari tembaga yaitu :

- Berat jenis : 7,84 g/cm3

- Temperatur lebur (boiling point) : 1083°C - Ultimate strengthnya : 200 - 300 N/m2 - Warna : Merah kecoklatan

- Bidang pecahan : Berurat halus

6

2.1.2 Timah Putih (Sn)

Timah merupakan logam putih keperakan, logam yang mudah ditempa dan bersifat fleksibel, memiliki struktur kristalin, akan tetapi bersifat mudah patah jika didinginkan adapun sifat-sifat dari timah putih antara lain :

- Berat jenis : 5,52 g/cm3

- Temperatur lebur (boiling point) : 232°C - Ultimate strengthnya : 40 - 50 N/m2 - Warna : Putih keperakan

- Bidang pecahan : Menampilkan struktur Kristal

Dalam keadaan dingin timah dapat dibentuk dengan baik. Timah merupakan logam putih keperakan, logam yang mudah ditempa dan bersifat fleksibel, memiliki struktur kristalin tetapi bersifat mudah patah jika didinginkan. Timah tidak mudah untuk dioksidasi dan tahan terhadap korosi disebakan terbentuknya lapisan oksida timah yang menghambat proses oksidasi lebih jauh. Timah tahan terhadap korosi air akan tetapi tidak tahan terhadap asam kuat, basa kuat dan garam asam. Proses oksidasi dipercepat dengan meningkatnya kandungan oksigen dalam larutan. (Tata Surdia dan Shinroku Saito, 1985).

2.1.2 Silikon (Si)

Silikon di Bumi banyak ditemukan dalam bentuk senyawa yaitu silikon dioksida yang lebih dikenal dengan silika dan dalam bentuk silikat (tanah liat, granit, kuarsa dan pasir). Adapun sifat-sifat silikon antara lain :

- Berat jenis : 2.3290 g/cm−3

- Temperatur lebur (boiling point) : 1410oC - Ultimate strengthnya : 40 - 50 N/m2 - Warna : tak berwarna

7

Dalam paduannya Tembaga (Cu) sebagai penyusun utama perunggu merupakan logam non ferro yang banyak digunakan sebagai paduan. Paduan tembaga ini bertujuan untuk meningkatkan kualitas tembaga dan untuk keperluan konstruksi mesin-mesin dan transmisi building industri dengan memakai standar dari The American Institute of Metals (AIM) di USA. Salah satu contoh logam paduan tembaga adalah Perunggu (bronze). (Setyawan, 2006).

Perunggu merupakan suatu paduan dari logam yang berbasis tembaga dengan timah sebagai aditif utama. Beberapa paduan perunggu, memiliki fosfor, mangan, alumunium, atau silikon sebagai bahan paduan utama. Perunggu biasanya kuat, tangguh, dan tahan korosi dengan konduktivitas listrik dan termal yang tinggi. Perunggu yang paling umum digunakan dalam aplikasi bushing dan bantalan.

Perunggu hanya mengoksidasi dangkal, lapisan oksida yang tipis melindungi logam dari korosi. Tembaga berbasis paduan memiliki titik lebur yang lebih rendah dari baja atau besi, dan lebih mudah diproduksi. Perunggu pada umumnya lebih berat dari baja sekitar 10 persen, meskipun paduan menggunakan aluminium atau silikon mungkin akan sedikit kurang padat. Perunggu tahan korosi (terutama korosi air laut) dan kelelahan lebih baik dari pada baja dan juga menghantarkan panas dan listrik lebih baik daripada kebanyakan baja. (Indiyanto, 2003).

2.2 Jenis-Jenis Paduan Perunggu

Beberapa jenis perunggu (bronze) tergantung dari unsur utama paduannya. (Surdia dan Chijiiwa, 1982) :

1) Perunggu timah (Tin Bronze),

8

Pada gambar diatas terlihat bahwa kemampuan untuk melarut dari timah putih dengan presentase diatas 13,5% selama terjadi proses pembekuan dimana akan terbentuk fase α (Ferit) dengan sifat cenderung lunak, ulet dan tahan korosi. Pada temperatur dibawah akan terbentuk fase α + δ (eutectoid phase). Pada paduan ini fase α yang terbentuk merupakan yang larut pada kondisi padat tetapi lebih lunak, akan tetapi untuk fase δ (Delta) mempunyai sifat terlalu keras dan getas disamping itu presntase timah putih antara 5-15% memiliki jarak temperatur yang relatif lama yaitu diatas 4000C. dengan proses pembekuan yang panjang, paduan ini cukup menyebabkan kenaikan kekerasan dan meningkatkan kekuatan cor. (Gruber,S. 1985)

2) Perunggu Fosfor

Mempunyai 1,5 % sampai 10 % timah putih dan selain itu fosfor (P) dalam persentase yang sangat kecil, yaitu setinggi-tingginya 0,3 % campuran ini dahulu dinamakan perunggu Fosfor. Dipakai untuk, batang-batang, kawat, plat, dan pipa. 3) Perunggu Seng(Zn)

Perunggu seng ialah: perungu tembaga timah dengan tambahan seng 2 % - 7 %. Bahan itu dipakai terutama untuk bantalan-bantalan (campuran tuang).

4) Perunggu Alumunium (Aluminiun Bronze)

Disamping komposisi elemen Cu dan Sn, masih terdapat elemen aluminium (A1) sampai 9,8%, dimana dalam produksi kadar aluminium antara 5-11%. Perunggu

9

dua zat (Al dan Ni) tahan korosi terhadap bahan kimia tertentu karena itu dipakai untuk perlengkapan kimia. Perunggu Alumium memiliki sifat-sifat yang kurang baik, jadi tidak banyak dipakai kecuali di negeri-negeri yang kurang akan timah.

5) Perunggu Silikon (Silikone Bronze)

Mengandung 4-5% Si dan akan menambah daya tahan (resistensi) terhadap asam ( acid ) . Memungkinkan untuk dibuat rol berbentuk batangan panjang sampai diameter 1/4" - 2" in. Bersifat akan menjadi keras apa bila mengalami pengerjaan dingin (work hardenable) dan merupakan bronze yang mempunyai tahanan tarik dan kekerasan yang paling baik diantara bronze yang lain. Sifat mekanisnya setara dengan baja lunak (baja karbon rendah, mild steel) sedangkan sifat ketahanan korosinya setara dengan logam tembaga. Banyak dipakai untuk tanki, bejana tekan (pressure vessel), marine construction, dan pipa tekan hidrolik.

2.3 Pengecoran Logam

Proses pengecoran merupakan proses pencairan logam yang selanjutnya dituangkan ke dalam rongga cetakan dan dibiarkan membeku, sehingga akan terbentuk suatu model yang sesuai dengan bentuk dan pola cetakan. Proses pengecoran ini adalah proses yang memberikan fleksibilitas dan kemampuan yang tinggi sehingga merupakan proses dasar yang penting dalam pengembangan industri (Suhardi dan Chijiiwa 1982).

Proses pengecoran diawali dengan peleburan logam didalam tungku peleburan. Logam yang sudah mencair lantas dituang kedalam cetakan yang sudah di persiapkan sesuai dengan produk yang akan dibuat. Penuangan logam cair ke dalam rongga

10

Gambar 2.3 Pengecoran dengan cetakan pasir (sand casting) Sumber : http://dtresource.com/sand-casting.html

cetakan, akan terjadi rangkaian kejadian dalam cetakan tersebut. Pada umumnya proses pembekuan akan terjadi pada dinding cetakan (logam cair pada dinding cetakan) dan menuju pusat coran. Setelah pemadatan selesai akan terjadi proses pendinginan sampai mencapai suhu kamar (amblent). Rangkaian kejadian selama proses pembekuan dipengaruhi oleh ukuran, bentuk, keseragaman dan komposisi kimia dari struktur logam yang terbentuk. Faktor-faktor yang penting adalah jenis metal, sifat thermal dari metal dan cetakan, geometris volume, luasan permukaan coran dan bentuk cetakan. (Surdia dan Saito, 1985).

2.4 Keunggulan dan Kelemahan Pengecoran a. Keunggulan Pengecoran antara lain :

Bentuk : Sederhana (simetris) –rumit (rongga) dan Presisi: longgar-ketat. Produk : Sebuah–massa (banyak).

Berat/Ukuran : Ons-Ton.

Finishing Proses : minimum, sehingga mengurangi biaya dan waktu proses. b. Kelemahan pengecoran antara lain :

Kekuatan kurang, karena terbentuk struktur dendrit pada metal cor (ferrous dan non ferrous).

Diperlukan proses Heat Treatment untuk memperbaiki sifat mekanis (cetakan pasir atau logam). Cacat yang kecil (pin hole, shrinkage, dll) dapat berpengaruh besar pada sifat mekanis.

2.5 Pengecoran Cetakan Pasir (Sand Casting)

11

Cetakan pasir menurut (Astika,dkk ,2010) adalah cetakan yang terbuat dari pasir yang diberi bahan pengikat. Bahan pengikat yang paling banyak digunakan adalah bentonit. Cetakan pasir yang digunakan pada pengecoran logam bukan besi (logam

non ferrous) selain magnesium menggunakan campuran sebagai berikut : 1. Pasir silika

2. Bentonit : 16% 3. Graphite : 2% 4. Corn flour : 0,5% 5. Kadar air : 4-5%

Pasir yang digunakan untuk cetakan harus memiliki sifat-sifat tertentu untuk menghasilkan benda tuang yang baik . Menurut (Astika, dkk, 2010) sifat-sifat itu antara lain :

1. Mempunyai sifat mampu bentuk yang baik. Pasir cetak harus dengan mudah dapat dibentuk menjadi bentuk-bentuk cetakan yang diharapkan, baik cetakan berukuran besar maupun cetakan berukuran kecil.

2. Permeabilitas yaitu kemampuan cetakan untuk mengalirkan gas-gas dan uap air yang ada di dalamnya keluar dari cetakan.

3. Distribusi ukuran butiran pasir harus sesuai dengan permukaan yang dihasilkan.

4. Tahan panas terhadap suhu logam cair yang dituang. 5. Mampu dipakai lagi.

6. Mempunyai kekuatan yang baik. 7. Harga yang murah dan mudah didapat.

2.6 Cacat Pengecoran

Menurut (Suprapto 2008) dan (pada buku Casting Design and Performance ,2009 ) menyebutkan bahwa cacat pengecoran terdiri dari 6 jenis cacat seperti :

1. Porositas

12

Gambar 2.4 Porositas

Sumber : http://download.portalgaruda.org

2. Hot Tears and Cracks

Hot tears adalah cacat berupa retakan yang terjadi selama pembekuan akibat tekanan berlebih pada pembekuan logam karena berkembangnya arus panas yang tinggi . Crack adalah retak yang terjadi selama tahap pendinginan pada pengecoran setelah pembekuan selesai karena penyusutan yang tidak seimbang.

3. Inclusion

Inclusion adalah kehadiran material asing dalam struktur mikro benda cor , material tersebut dapat berasal dari tungku waktu pembakaran, dari cetakan waktu penuangan material kecetakan atau dari material itu sendiri.

4. Misruns

Misruns adalah cacat yg terjadi karena logam cair tidak mengisi seluruh rongga cetakan sehingga benda cor menjadi tidak lengkap atau ada bagian yg kurang dari benda cor.

Gambar 2.6 Inclusion

Sumber : http://www.themetalcasting.com/gating-design-mold-filling.html

13

5. Cold Shuts

Cold Shuts adalah dua aliran logam lebur bertemu tetapi kurang terjadi fusi atau penggabungan antara keduanya sehingga menimbulkan pendinginan yang premature.

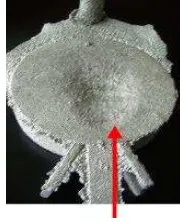

6.Shrinkage

Shrinkage adanya rongga-rongga dengan permukaan kasar serta dendritic baik merupakan rongga tunggal yang besar sampai rongga-rongga kecil yang mengumpul pada lokasi tertentu.

Berikut adalah tabel cacat-cacat yang terjadi beserta penyebab dan cara mengatasi cacat-cacat yang terjadi pada benda cor :

Gambar 2.9 Shrinkage Sumber : http://digilib.its.ac.id

Gambar 2.8 Cold shut

Sumber : http://www.themetalcasting.com/

Gambar 2.7 Misruns

14

Tabel 2.1 Cacat-cacat pengecoran dan pencegahan

Cacat pengecoran

Penjelasan Pencegahan

Porositas Terperangkapnya gas (hidrogen) dalam logam cair pada waktu proses pengecoran Penyebab :

1. Gas terbawa dalam logam cair selama pencairan

2. Gas terserap dalam logam cair dari cetakan.

3. Reaksi logam induk dengan uap air dari cetakan.

4. Titik cair terlalu tinggi dan waktu pencairan terlalu lama retakan yang terjadi selama pembekuan akibat tekanan berlebih pada pembekuan logam karena berkembangnya arus panas yang tinggi

15

Inclusion Inclusion adalah kehadiran

material asing dalam strukturmikro benda cor , material tersebut dapat berasal dari tungku waktu pembakaran, dari cetakan waktu penuangan material kecetakan atau dari material itu

Misruns Cacat yang terjadi karena logam cair tidak mengisi seluruh rongga cetakan sehingga benda cor menjadi tidak lengkap atau ada bagian yang kurang dari benda cor

Penyebab :

1. Ketidakseragaman benda cor, sehingga mengganggu aliran dari logam cair.

2. Benda cor terlalu tipis dan temperatur terlalu rendah.

3. Kecepatan penuangan yg terlalu lambat.

kurang terjadi fusi atau penggabungan

antara keduanya sehingga menimbulkan

pendinginan yang premature.

1. Tuangkan

secepat mungkin

2. Desain sistem

16

Shrinkage Adanya rongga-rongga dengan permukaan

kasar serta dendritic baik merupakan rongga

tunggal yang besar sampai rongga-rongga

kecil yang mengumpul pada lokasi tertentu

Penyebab :

1. Perbedaan ketebalan benda cor

yang terlalu besar.

2. Terdapatnya bagian tebal yang

tidak dapat dialiri logam cair secara

utuh.

3. Saluran masuk dan penambah tidak

mendukung adanya solidifikasi

progesif.

4. Saluran masuk dan penambah yang

kurang banyak.

5. Saluran masuk dan penambah yang

salah dalam peletakannya dan

17

2.7Sifat Mekanik Bahan

Sifat mekanik logam adalah menyatakan kemampuan suatu logam untuk menerima beban atau gaya dari luar tanpa mengalami kerusakan pada material tersebut tersebut (Wahid Suherman, 1987). Regangan (strain), adalah besar deformasi persatuan panjang, dan tegangan (stress), adalah gaya persatuan luas. Selama deformasi bahan menyerap energi sebagai akibat adanya gaya yang bekerja. Kekuatan (strength) adalah ukuran besar gaya yang diperlukan mematahkan suatu bahan. Keuletan (ductility) dikaitkan dengan besar regangan permanen sebelum mengalami perpatahan, sedang ketangguhan (toughness) dikaitkan dengan jumlah energi yang diserap bahan sampai terjadi perpatahan.

Sifat mekanik adalah salah satu sifat terpenting dalam suatu material. Sifat mekanik menyatakan kemampuan suatu bahan untuk menerima beban/gaya/energi tanpa menimbulkan kerusakan pada bahan atau komponen tersebut. Beberapa sifat mekanik yang terpenting dalam suatu bahan antara lain :

1. Kekuatan (Strength) menyatakan kemampuan bahan untuk menerima tegangan tanpa menyebabkan bahan menjadi patah. Kekuatan ini ada beberapa macam tergantung jenis beban yang bekerja, yaitu kekuatan tarik, kekuatan tekan, kekuatan geser, kekuatan lengkung.

2. Kekerasan (hardness) dapat didefinisikan sebagai kemampuan bahan untuk tahan terhadap penggoresan,pengikisan (pantulan), indentasi. Sifat ini berkaitan dengan sifat tahan aus.

3. Kekenyalan (elasticity) menyatakan kemampuan bahan untuk menerima tegangan tanpa mengakibatkan terjadinya perubahan bentuk yang permanen setelah tegangan dihilangkan. Bila suatu benda mengalami suatu tegangan maka benda akan mengalami perubahan bentuk itu akan hilang bersamaan dengan hilangnya tegangan,tetapi bila tegangan yang berkerja telah melampui batas tersebut maka sebagian dari perubahan bentuk itu tetap ada walaupun tegangan telah dihilangkan.

18

5. Plastisitas (plasticity) menyatakan kemampuan bahan untuk mengalami sejumlah deformasi plastik (yang permanen) tanpa mengakibatkan terjadinya kerusakan.Sifat ini sangat diperlukan bagi bahan yang akan diperoses dengan berbagai proses pembentukan seperti : forging, rolling, extruding,dll. Sifat ini juga disebut sebagai keuletan (ductility)

6. Ketangguhan (toughness) menyatakan kemampuan bahan untuk menyerap sejumlah energi tanpa mengakibatkan terjadinya kerusakan. Sifat ini dipengaruhi banyak faktor, sehingga sifat ini sulit diukur.

7. Kelelahan (fatigue) merupakan kecenderungan dari logam untuk patah bila menerima tegangan berulang-ulang (cyclic stress) yang besarnya masih jauh dibawah batas kekuatan elastiknya.

8. Merangkak (creep) merupakan kecenderungan suatu logam untuk mengalami deformasi plastik yang besarnya merupakan fungsi waktu. Berbagai sifat mekanik diatas juga dapat dibedakan menurut cara pembebanannya, yaitu sifat mekanik statik yaitu sifat terhadap beban statik yang besarnya tetap atau berubah dengan lambat, dan sifat mekanik dinamik yaitu sifat mekanik terhadap beban berubah-ubah atau mengejut. Ini perlu dibedakan karena tingkah laku bahan mungkin berbeda terhadap cara pembebanan yang berbeda.

2.8 Pengujian Spesimen

Pengujian material yang dilakukan meliputi pengujian mekanik dan

Metallography, pengujian mekanik dilakukan dengan pengujian impact dan pengujian

Metallography material dilakukan dengan uji struktur mikro dan SEM .

2.8.1 Pengujian Uji Impact

19

a. Metode Izod

Pengujian metode ini biasa digunakan Di Inggris. Pada benda uji Izod mempunyai penampang lintang bujur sangkar dan bertakik V di dekat ujung yang dijepit sehingga takikan berada di dekat penjepitnya. Bandul yang diayunkan dari ketinggian tertentu akan memukul ujung yang lain dari arah takikan.

b. Metode Charpy

Benda uji pada pengujian metode Charpy diletakan ke arah mendatar oleh penahan dan bandul alat uji Impact berayun akan memukul batang uji tepat dibelakang takikan, pada ujung batang pemukul dipasang pemukul yang diberi pemberat. Batang uji diletakan di bagian bawah mesin dan takikan tepat berada pada bidang lintasan pemukul. Pada pengujian ini bandul pemukul dinaikan sampai ketinggian tertentu, dari posisi ini pemukul dilepaskan dan berayun bebas memukul batang uji hingga patah. Selisih antara energi awal dengan energi akhir adalah energi yang dibutukan untuk mematahkan batang uji.

Keterangan :

W = berat dari pendulum (kgf) m = massa (kgm)

h0 = tinggi awal (m) h1 = tinggi akhir (m) L = panjang lengan (m)

� = sudut awal (o ) β = sudut akhir (o )

Titik putar pendulum

20

Pengujian ini didasarkan pada “standard method of tention testing metalic materials” dari ASTM Designation E23 “Annual Book Of ASTM Standars” American

Society For Testing And Materials.

Rumus Impact Strenght adalah:

Is =E/A ……… (2.1)

Dimana :

Is = Impact strenght (Nm/mm 2) E = energi yang diserap (Nm)

A = luas penampang benda uji (mm 2)

Dimana :

E = E1– E0……….. (2.2)

E = energi yang diserap (Nm)

E1 = energi akhir (Nm) <diukur saat ada benda uji> E0 = energi awal (Nm) <diukur tanpa benda uji>

E1 = W . h0= W . L (1 – Cos �) ………. (2.3) E0 = W . h1= W . L (1 – Cos β) ………. (2.4)

c. Faktor penyebab terjadinya perpatahan material pada pengujian Impact

Takikan

Bentuk takikan amat berpengaruh pada ketangguahan suatu material, karena adanya perbedaan distribusi dan konsentrasi tegangan pada masing-masing takikan tersebut yang mengakibatkan energi Impact yang dimilikinya berbeda-beda pula.

Kadar Karbon

21

Beban

Semakin besar beban yang diberikan, maka energi Impact semakin kecil yang dibutuhkan untuk mematahkan spesimen, dan demikianpun sebaliknya. Hal ini diakibatkan karena suatu material akan lebih mudah patah apabila dibebani oleh gaya yang sangat besar.

Temperatur

Semakin tinggi temperatur dari spesimen, maka ketangguhannya semakin tinggi dalam menerima beban secara tiba-tiba, demikinanpun sebaliknya, dengan temperatur yang lebih rendah. Namun temperatur memiliki batas tertentu dimana ketangguhan akan berkurang dengan sendirinya.

Transisi ulet rapuh

hal ini dapat ditentukan dengan berbagai cara, misalnya kondisi struktur yang susah ditentukan oleh sistem tegangan yang bekerja pada benda uji yang bervariasi, tergantung pada cara pengusiaannya.sehingga harus digunakan system penekanan yang berbeda dalam berbagai persamaan.

Efek komposisi ukuran butir

Ukuran butir yang besar memiliki ikatan antara batas butir yang lebih lemah dibanding dengan ukuran butir yang lebih kecil (halus) hal ini dapat diamati secara detail melalui pengamatan struktur mikro. Ketika butir mengalami beban geser melebihi batas kemampuan ikatan antar butir, maka batas antar butir tidak mampu menahan tegangan geser akibat beban cyclic yang terjadi.

Perlakuan panas dan perpatahan

perlakuan panas umumnya dilakukan untuk mengetahui atau mengamati besar-besar butir benda uji dan untuk menghaluskan butir. Sedangkan untuk menambah keuletan suatu bahan dapat dilakukan dengan penambahan logam.

Pengerasan kerja dan pengerjaan radiasi

22

Adapun Jenis-jenis perpatahan pada pengujian Impak :

a. Perpatahan ulet

Patah ulet adalah patahan disertai perubahan bentuk plastis (plastis deformation). Secara makroskopis, ciri-ciri patah ulet antara lain :

o Terjadi deformasi plastis yang cukup besar sebelum patah.

o Bidang geser (shear lip) biasanya tampak atau diketemukan pada akhir patahan.

o Permukaan patahan berserat ( fibrous ) atau silky texture, tergantung pada jenis material.

o Penampang melintang di daerah patahan biasanya berkurang karena pengecilan penipisan (necking ).

o Pertumbuhan retak berjalan lambat.

b. Perpatahan granular/kristalin

Perpatahan jenis ini dihasilkan oleh mekanisme pembelahan (cleavage) pada butir-butir dari bahan (logam) yang rapuh (brittle). Ditandai dengan permukaan patahan yang datar yang mampu memberikan daya pantul cahaya.

Gambar 2.11 Perpatahan ulet

(http://dc440.4shared.com/doc/BS4LwZ2M/preview.html)

Gambar 2.12 Perpatahan granular/kristalin

23

c. Perpatahan campuran (berserat dan granular).

Merupakan jenis perpatahan dengan kombinasi dua jenis patahan. Selain dengan harga Impact yang ditunjukkan oleh alat uji, pengukuran ketangguhan suatu bahan dapat dilakukan dengan memperkirakan berapa persen patahan berserat dan patahan kristalin yang dihasilkan oleh benda uji yang diuji pada temperatur tertentu. Semakin banyak persentase patahan berserat maka dapat dinilai semakin tangguh bahan tersebut.

2.8.2 Pengujian Struktur Mikro

Struktur mikro dalam logam (paduan) di tunjukan dengan besar, bentuk dan orientasi butirnya, jumlah fasa, proporsi dan kelakuan dimana mereka tersusun atau terdistribusi. Sifat-sifat fisik suatu bahan seperti sifat mekanik tergantung dari struktur mikro. Pada logam paduan, penggolongan struktur mikro berdasarkan berapa jumlah fase, proporsinya dan bagaimana susunannya didalam bahan. Struktur mikro bergantung kepada jumlah elemen paduan, konsentrasinya dan perlakuan panasnya (temperatur, lamanya pemanasan, laju pendinginan).

Persiapan metolografi yang dilakukan adalah sama untuk bermacam – macam analisa mikro struktur, spesimen benda uji dihaluskan dengan menggunakan kertas gosok (amplas) dengan tingkat kekasaran yang paling kasar (nomor amplas kecil) sampai dengan ampelas yang paling halus (nomor amplas halus). Persiapan permukaan ini diselesaikan dengan menggosok spesimen uji pada suatu polishing wheels dengan

cloth tertentu yang dibasahi dengan larutan yang mengandung Aluminium Oksida. Spesimen yang sudah bebas dari goresan dan mempunyai permukaan yang halus berkilau selanjutnya dilakukan proses pengetsaan.

24

A. Contoh yang dietsa sedang diperiksa dengan mikroskop B. Penampilan contoh melalui mikroskop

Kristalisasi yaitu proses pembentukan Kristal yang terjadi pada saat pembekuan proses pengecoran, perubahan fase dari air ke fase padat. Dilihat dari mekanismenya kristalisasi terjadi menjadi dua tahap :

Pembentukan inti atau pengintian (nucleation)

Pertumbuhan Kristal (crystal growth)

Dalam keadaan cair temperatur logam relatif tinggi dan atom memiliki energi cukup banyak sehingga mudah bergerak tidak ada pengaturan letak atom, atom relatif terhadap atom lain. Dengan turunnya temperatur maka energi atom makin rendah dan makin bergerak dan mulai mencari/mengatur kedudukannya relatif tehadap atom lain dan mulai membentuk lattice. Ini terjadi pada tempat yang relatif lebih dingin dimana sekelompok atom menyusun diri membentuk inti kristal.

Dengan semakin turunnya temperatur maka akan semakin banyak atom-atom yang ikut bergabung dengan inti yang sudah ada ataupun membentuk inti baru. Setiap inti akan tumbuh dengan menarik atom-atom lainnya dari cairan ataupun dari inti yang tidak sempat tumbuh, untuk mengisi tempat kosong pada lattice yang akan dibentuk. Pertumbuhan ini berlangsung dari tempat yang bersuhu dingin ke tempat yang bersuhu panas. Pertumbuhan ini tidak bergerak lurus saja tetapi mulai membentuk cabang-cabang dan ranting-ranting yang dinamakan dengan struktur dendritik. Dendrit akan

Gambar 2.14 Ilustrasi skematik mikro pembekuan struktur logam Gambar 2.13 ilustrasi Pengujian Struktur mikro

Sumber : http://ujimaterial.weebly.com/

25

terus tumbuh ke segala arah sehingga cabang-cabang (ranting-ranting) dendrit ini hampir bersentuhan satu dengan lainnya sehingga sisa cairan yang terakhir akan membeku disela-sela dendrit ini.

Pertemuan antara satu dendrit kristal dengan lainnya dinamakan grain boundary (butir-butir kristal) yang merupakan bidang yang membatasi antara 2 kristal. Pada grain boundary ini akan terkandung unsur-unsur ikutan (impurity) yang lebih banyak dan pada grain boundary ini juga terdapat ketidakteraturan susunan atom (mismatch).

2.8.3 Uji SEM (Scanning Electron Microscopy)

SEM (Scanning Electron Microscopy) merupakan salah satu jenis mikroscop electron yang menggunakan berkas electron untuk menggambarkan bentuk permukaan dari material yang dianalisis. Elektron memiliki resolusi yang lebih tinggi daripada cahaya. Cahaya hanya mampu mencapai 200nm sedangkan elektron bisa mencapai resolusi sampai 0,1 – 0,2 nm. Dibawah ini diberikan perbandingan hasil gambar mikroskop cahaya dengan elektron (Nugroho,2012).

Prinsip kerja dari SEM ini adalah dengan menggambarkan permukaan benda atau material dengan berkas electron yang dipantulkan dengan energi tinggi. Permukaan material yang disinari atau terkena berkar electron akan memantulkan kembali berkas electron atau dinamakan berkas electron sekunder ke segala arah. Tetapi dari semua berkas electron yang dipantulkan terdapat satu berkas electron yang dipantulkan dengan intensitas tertinggi. Detector yang terdapat di dalam SEM akan mendeteksi berkas electron berintensitas tertinggi yang dipantulkan oleh

26

benda atau material yang dianalisis. Selain itu juga dapat menentukan lokasi berkas electron yang berintensitas tertinggi .

Prinsip kerja dari SEM adalah sebagai berikut:

1. Sebuah pistol elektron memproduksi sinar elektron dan dipercepat dengan anoda. 2. Lensa magnetik memfokuskan elektron menuju ke sampel.

3. Sinar elektron yang terfokus memindai (scan) keseluruhan sampel dengan diarahkan oleh koil pemindai.

4. Ketika elektron mengenai sampel maka sampel akan mengeluarkan elektron baru yang akan diterima oleh detektor dan dikirim ke monitor (CRT).

Ada beberapa sinyal yang penting yang dihasilkan oleh SEM.

a. Sinyal-sinyal pada alat uji SEM

Sinyal Deteksi Informasi yang Didapat Resolusi Lateral

27

(Sumber: Nugroho,2012)

Aplikasi dari teknik SEM – EDS dirangkum sebagai berikut:

1. Topografi: Menganalisa permukaan dan teksture (kekerasan, reflektivitas dsb) 2. Morfologi: Menganalisa bentuk dan ukuran dari benda sampel

3. Komposisi: Menganalisa komposisi dari permukaan benda secara kuantitatif dan kualitatif.

Sedangkan kelemahan dari teknik SEM antara lain: 1. Memerlukan kondisi vakum

2. Hanya menganalisa permukaan 3. Resolusi lebih rendah dari TEM

4. Sampel harus bahan yang konduktif, jika tidak konduktor maka perlu dilapis logam seperti emas.

2.9 Fase Solidfication

Pada fase solidification (pembekuan) akan terbentuk tiga daerah atau zone pembentukan yaitu Chill zone, Columnar zone dan Equiaxed zone. (Candra Prasetya, 2003).

Chill zone adalah Daerah ini berada paling luar yang mana lebih dipengaruhi oleh heat removal (kehilangan panas). Struktur ini terbentuk pada kontak pertama antara dinding cetakan dengan logam cair pada saat dituang ke dalam cetakan. Dibawah suhu lebur beberapa inti terbentuk dan tumbuh ke dalam cairan. Suhucetakan yang mulai naik memungkinkan kristal yang membeku menyebar meninggalkan dinding karena pengaruh aliran cairan. Apabila suhu penuangan yang cukup tinggi dimana cairan yang berada tengah-tengah coran tetap diatas temperatur leburnya sehingga dapat menyebabkan kristal yang dekat dengan daerah tersebut mencair lagi

28

meninggalkan dinding cetakan. Hanya kristal yang berada pada dinding cetakan yang tumbuh menjadi chill zone. (Prasetya, 2003)

Columnar zone merupakan struktur yang tumbuh setelah gradien suhu pada dinding cetakan turun dan kristal pada chill zone tumbuh memanjang , kristal-kristal tersebut tumbuh memanjang berlawanan dengan arah perpindahan panas (panas bergerak dari cairan logam kearah dinding cetakan yang bertemperatur lebih rendah) yang disebut dengan dendrit . Setiap kristal dendrit mengandung banyak lengan-lengan dendrit , jika fraksi volume padat meningkat dengan meningkatnya panjang dendrit . Daerah yang terbentuk antara ujung dendrit dan titik dimana sisa cairan terakhir akan membeku disebut sebagai mushy zone. (Prasetya, 2003)

29

Gambar 2.18 Ilustrasi pembentukan kristal pada proses pembekuan pengecoran Sumber : ASM metal handbook, vol 9 metallography and microstructures

Gambar 2.17 a. Chill zone, b. columunar zone dan c. equiaxed zone

Sumber : http://www.substech.com/dokuwiki/doku.php?id=solidification