III. ANALISA KONDISI PERUSAHAAN BESERTA PEMECAHANYA DAN ANALISA PERENCANAAN PRODUKSI

1. ANALISA STRUKTUR ORGANISASI

Struktur organisasi perusahaan mempunyai peranan yang cukup menentukan dalam menunjang perkembangan dan kemajuan perusahaan. Dari struktur organisasi yang ada sekarang, bahwa seorang kepala bagian mempunyai pekerjaan yang ganda, sehingga perusahaan kurang dapat mengkontrol jalannya produksi. Disini penulis mencoba memberikan masukan kepada perusahaan suatu sistem organisasi yang ideal, serta tujuan dari masing-masing kepala bagian dan staf yang ada dibawahnya. Bagan organisasi dapat dilihat pada Gambar

3

.Adapun mengenai tugas-tugas yang dilakukan pada masing- masfng kepala bagian dan para pelaksanaan pada bagiannya dapat dijelaskan sebagai berikut :

a. Kepala bagian pemasaran

Tugas-tugas bagian ini adalah :

1

. mengadakan pengawasan dan proses pemasaran atau penjualan barang-barang hasil produksi.2. Mengadakan pengawasan dan pembinaan terhadap angkutan ,sarana pengepakan dan pengiriraan barang-barang yang dipesan atau yang telah laku terjual.

3. Mengadakan koordinasi dan pembinaan terhadap toko-

45

toko pengecer.

4. Mengadakan penelitian dan pengembangan pasar.

5. Mengadakan promosi, pameran dan periklanan.

b. Bagian penjualan

Dalam melaksanakan tugas dan kewajibannya, bagian ini bertanggung jawab pada kepala bagian pemasaran.

Tugas yang dibebankan pada bagian ini adalah :

1. Membuat surat order untuk pengambilan / pengeluaran barang hasil produksi.

2. Mengadakan administrasi penjualan, membuat laporan hasil penjualan.

3. Mengatur saluran distribusi penjualan.

4. Melakukan penelitian atas pemasaran hasil produksi guna menghadapi kemungkinan-kemungkinan akan pengem

bangan pasar.

5. Melakukan penelitian atas selera konsumen terhadap hasil produksi.

6

. Memonitor situasi perkembangan pemasaran hasil produksi.7. Melakukan pengenalan akan produk dengan menggunakan media massa, pameran, brosur dan sebagainya .

c. Bagian gudang

Tugas dan kewajibannya adalah bertanggung jawab pada kepala bagian pemasaran.

Adapun tugas yang dibebankan pada bagian ini adalah : 1. Menerima hasil produksi.

2. Mengawasi penyortiran hasil produksi.

3. Menyimpan hasil produksi.

4. Mengadakan administrasi penerimaan, penyimpanan dan pengeluaran hasil produksi.

5. Melakukan pengiriraan barang pesanan.

Kepala bagian produksi

Bertanggung jawab terhadap kelancaran produksi. Dalam melaksanakan tugas-tugasnya di bantu oleh empat bagian, yaitu bagian PPC, bagian produksi, bagian peraeliharaan dan bagian pengadaan bahan b a k u .

Tugas-tugas bagian ini antara lain : 1. Menjaga kelancaran produksi.

2. Menentukan bahan baku yang dipakai.

3. Mengadakan pengawasan kerja.

4. Mengadakan schedule kerja yaitu menentukan macam apa yang diproduksi lebih dulu.

5. Menentukan urutan-urutan proses produksi.

Kepala bagian keuangan.

Dalam menjalankan tugas-tugasnya dibantu oleh kasir dan pembukuan.

Tugas-tugasnya antara lain.

1. Menyelenggarakan pembukuan, neraca, laporan rugi laba dan sebaliknya.

2. Membuat perhitungan biaya produksi, harga pokok.

3. Menghitung pajak.

4. Melaksanakan pembayaran upah dan g a j i . 5. Mengadakan penagihan penjualan dan piutang.

6

. Membuat analisa penjualan dan pendapatan.f. Bagian umum dan personalia.

Bagian ini dibantu oleh wakil personalia dan langsung pada pimpinan .

Beban tugasnya antara lain:

1. Menjaga kesejahteraan karyawan, suasana kerja.

2

. Merekrut tenaga kerja yang dibutuhkan.3. Memberikan motivasi kerja.

4. Menilai dan mengusulkan perbaikan atau peningkatan prestasi berikut kompensasi kerja si karyawan.

Ganbar 3. Bagan Organisasi

2. ANALISA PRODUK

Dalara ruang produksi ini dikerjakan beberapa type

49

dan ukuran rangka yang cara pengerjaan dan aliran prosesnya satia. Dari semua type dan ukuran tersebut terdapat sebuah type yang paling sering dikerjakan, yaitu rangka type Appro 26". Untuk selanjutnya maka analisa dilakukan dengan berpedoman pada model rangka type Appro 26” .

2.1 Peta Proses Qperasi

Kamilia .Sereda.JTvtca.JUTtr.c. J!tl“

- P e n g i k a t r o n

— P e n y a n g g a GuclJind B a h ^ n B:iku

Ganbar 3.1 Peta Proses Operasi

3. ANALISA PROSES PRODUKSI

Pipa besi batangan diambil dari gudang bahan b a k u , kemudian pipa besi dipotong sesuai dengan ukuran panjang dan diameter pipa sebagai berikut :

cagak sadel 470 mm, palang bawah 575 mm, palang atas 520 mm dengan diameter pipa luar 30 mm dan diameter dalam 28 mm.

supitan atas 467 mm, supitan bawah 400 mm dengan diameter pipa luar

20

mm dan diameter dalam pipa 18 mm.Proses berikutnya yaitu Potong miring ( ujung pipa membentuk setengah lingkaran agar pipa dapat tersambung dengan baik ) kecuali cagak sadel.

Tahap berikutnya pengelasan, dimana dalam pengelasan digunakan las flame dan las CO

2

. Pada proses pengerjaan4

las dibagi menjadi 3 bagian pengerjaan, dimana :- Pada pengerjaan bagian 1 meliputi :

Pengelasan antara supitan bawah , penjepit dan supitan atas dengan menggunakan las flame.

- Pada pengerjaan bagian 2 meliputi :

Pengelasan antara cagak sadel, lubang pedal, penyangga, palang atas dan palang bawah. Untuk itu diperlukan bantuan jig dengan pengelas CO

2

.- Pada pengerjaan bagian 3 meliputi :

Pengelasan antara hasil bagian 1 dengan bagian 2 serta komponen lainya seperti pengikat rem, pengikat sadel dengan bantuan jig serta las yang digunakan adalah las CO

2

.Proses terakhir dari pembuatan rangka yaitu pengecatan

51

dan kemudian masuk ke gudang penyimpan hasil produksi.

4. MENENTUKAN WAKTU STANDARD DENGAN JAM HENTI

Langkah-langkah dalam melaksanaan pengukuran kerja adalah sebagai berikut :

- memilih dan mendefinisikan pekerjaan yang akan diukur dan akan ditetapkan waktu standardnya.

- menginformasikan maksud dan tujuan pengukuran kerja kepada supervisor / pekerja.

- memilih operator dan mencatat semua data yang berkaitan dengan sistem operasi kerja.

- membagi semua kegiatan yang berlangsung kedalam elemen- elemen kegiatan.

- melaksanakan pengaraatan dan pengukuran waktu sejumlah N' pengamatan untuk setiap elemen kegiatan (xi,x

2

, ___ ,xn ) - menetapkan performance rating dari kegiatan yangditunjukkan oleh operator.

- dari data yang diperoleh dilakukan test kecukupan dan keseragaman data.

- menetapkan waktu longgar dari operator.

- menghitung waktu kerja baku.

4.1 Analisa Kecukupan Data

Untuk mengetahui apakah data hasil pengamatan tersebut sudah mencukupi atau belum, maka untuk setiap elemen dihitung N' nya. Sebagai contoh

diambil data dari lampiran 2 potong pipa cagak sadel.

N' = 7.23

Disini terlihat bahwa jumlah observasi yang seharusnya dilaksanakan ( N' ) adalah lebih kecil dari pada jumlah observasi yang telah dilakukan.

4.2 Menentukan Perfornance Rating

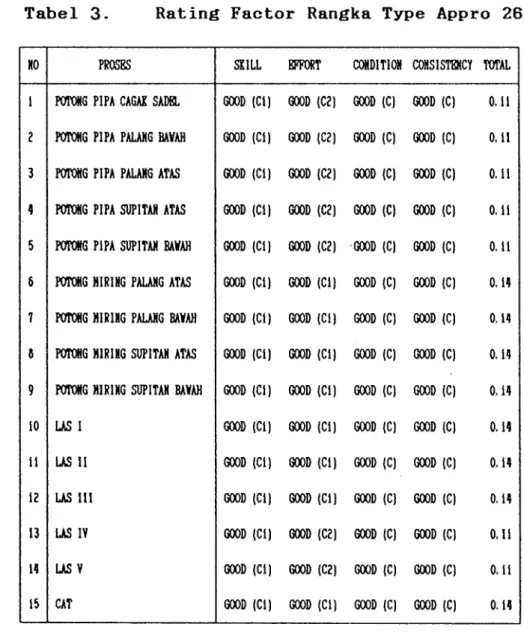

Untuk menentukan Performance Rating dari operator, maka penulis menggunakan Westinghouse System's Rating. Sebagai pegangan untuk menentukan waktu normal maka keempat faktor dari Westinghouse System's Rating dapat dilihat pada Tabel 3. dibawah ini :

2 X = 1.69 ( 2 X )2 = 2.8561 2 X 2 = 0.2869

Dengan menggunakan rumus :

2

40 N '

2 X

40 N <10x0.2869) - (2.8561)

2

N '

1.69

Tabel 3- Rating Factor Rangka Type Appro 26"

XO PROSES SKILL EFFORT CONDITION CONSISTENCY TOTAL

1 POTOBG P1PA CAGAI SADBL GOOD (Cl) GOOD (C2J GOOD (C) GOOD (C) 0.11 2 P0TOHG PIPA PALAHG BAVAH GOOD (Cl) GOOD (C2) GOOD (C) GOOD (C) 0.11 3 POTOHG P1PA PALAHG ATAS GOOD (Cl) GOOD (C2) GOOD (C) GOOD (C) 0.11 4 POTOfiG P1PA SUP1TAH ATAS GOOD (Cl) GOOD (C2) GOOD (C) GOOD (C) 0.11 5 POTOHG P1PA SUP1TAN M A H GOOD (Cl) GOOD (C2) GOOD (C) GOOD (C) 0.11 6 POTOHG HIRING PALAHG ATAS GOOD (Cl) GOOD (Cl) GOOD (C) GOOD (C) 0.14 7 POTOBG MIRING PALAHG BAVAH GOOD (CD GOOD (Cl) GOOD (C) GOOD (C) 0.14 t POTOHG MIRING SUP1TAM ATAS GOOD (Cl) GOOD (Cl) GOOD (C) GOOD (C) 0.14 9 POTOHG HIRING SUPITAN BAVAH GOOD (Cl) GOOD (Cl) GOOD (C) GOOD (C) 0.14

10 LAS 1 GOOD (Cl) GOOD (Cl) GOOD (C) GOOD (C) 0.14

11 LAS 11 GOOD (Cl) GOOD (Cl) GOOD (C) GOOD (C) 0.14

12 LAS 111 GOOD (Cl) GOOD (Cl) GOOD (C) GOOD (C) 0.14

13 LAS IV GOOD (Cl) GOOD (C2) GOOD (C) GOOD (C) 0.11

14 LAS V GOOD (Cl) GOOD (C2) GOOD (C) GOOD (C) 0.11

15 CAT GOOD (Cl) GOOD (Cl) GOOD (C) GOOD (C) 0.14

4.3 Menentukan KeJLonggaran Waktu

Kelonggaran waktu meliputi personal allowance, fatigue allowance, delay allowance. Sebagai contoh diambil data dari lampiran 1, potong cagak sadel didapat data sebagai berikut :

X = 48.95 menit

Total jam kerja = 8 jam atau 480 menit, maka prosentase alowance :

48.95

All % = --- x 100 % 480

= 10.19 %

Secara keseluruhan hasil perhitungan tersebut dapat dilihat pada lampiran 1.

4.4 Menentukan Waktu Normal Dan Waktu Standard

Waktu normal dan waktu standard dapat dihitung dengan menggunakan rumus :

WN = X x RF

100%

WS = WN x --- 100 % - All %

Secara keseluruhan dapat dilihat pada lampiran 2.

Dengan WS yang sudah ditetapkan maka dapat dibuatkan Flow Of Process yang dapat dilihat pada lampiran 3

5. PERHITUNGAN KAPASITAS MESIN

Perhitungan kapasitas mesin dilakukan pada setiap bagian yang terdapat didalam ruang produksi. Ruang produksi

55

ini terbagi menjadi 4 bagian yaitu : 1. Bagian potong pipa

2. Bagian potong miring 3. Bagian pengelasan 4. Bagian pengecatan

Waktu standart (WS) dapat dilihat pada lampiran 2 Proses potong pipa 1 meliputi :

PROSES POTONG PIPA WS

(menit/produk) Supitan atas (kiri) 0.170 . Supitan bawah (kiri) 0. 167 Supitan atas (kanan) 0. 170 Supitan bawah (kanan) 0. 167

Total ' 0.674 menit/produk

jam kerja perhari : 8 jam = 480 menit waktu istirahat perhari : 60 menit waktu operasi mesin

yang tersedia ( T0 ) : 420 menit

Faktor efisiensi kerja mesin yang disebabkan oleh adanya set up, break down , repair atau hal-hal lain yang menyebabkan idle ( E ) : 0.7

Jumlah mesin yang tersedia ( N ) : 1 unit

Sehingga kapasitas mesin potong pipa 1 dapat dihitung sebagai berikut :

420 x 1 x 0.7 p - ---

0.674

= 436.201 « 436 produk/hari

Proses potong pipa 2 meliputi :

PROSES POTONG PIPA WS

(menit/produk)

Cagak sadel 0.208

Palang bawah 0.209

Palang atas 0.204

Total 0.621 menit/produk

jam kerja perhari : 8 jam = 480 menit waktu istirahat perhari : 60 menit waktu operasi mesin

yang tersedia ( T0 ) : 420 menit

Faktor efisiensi kerja mesin yang disebabkan oleh adanya set up, break down , repair atau hal-hal lain yang menyebabkan idle ( E ) : 0.7

Jumlah mesin yang tersedia ( N ) : 1 unit

Sehingga kapasitas mesin potong pipa 2 dapat dihitung sebagai berikut :

420 x 1 x 0.7 p = ---

0.621

= 473.429 * 473 produk/hari

5.2 B agian Potong Miring

Proses potong miring 1 meliputi :

57

PROSES POTONG MIRING WS

(men it/produk) Supitan atas (kanan)

Supitan atas (kiri)

0.677 0.677

Total 1.354 menit/produk

jam kerja perhari : 8 jam = 480 menit waktu istirahat perhari : 60 menit waktu operasi mesin

yang tersedia ( T9 ) : 420 menit

Faktor efisiensi kerja mesin yang disebabkan oleh adanya set up, break down , repair atau hal-hal lain yang menyebabkan idle ( E ) : 0.7

Jumlah mesin yang tersedia ( N ) : 1 unit

Sehingga kapasitas mesin potong miring 1 dapat dihitung sebagai berikut :

420 x 1 x 0.7 p n ---

1.354

= 217.134 s; 217 produk/hari

Proses potong miring 2 meliputi :

PROSES POTONG MIRING WS

(menit/produk) Supitan bawah (kanan)

Supitan bawah (kiri)

0 . 680 0 . 680

Total 1.360 menit/produk

jam kerja perhari : 8 jam = 480 menit waktu istirahat perhari : 60 menit waktu operasi mesin

yang tersedia ( T0 ) : 420 menit

Faktor efisiensi kerja mesin yang disebabkan oleh adanya set up, break down , repair atau hal-hal lain yang menyebabkan idle ( E ) : 0.7

Jumlah mesin yang tersedia ( N ) : 1 unit

Sehingga kapasitas mesin potong miring 2 dapat dihitung sebagai berikut :

420 x 1 x 0.7 P =

1.360

= 216.176 « 216 produk/hari

Proses potong miring 3 meliputi :

PROSES POTONG MIRING WS

(menit/produk)

Palang atas 0.664

Total 0.664 menit/produk

jam kerja perhari : 8 jam = 480 menit waktu istirahat perhari : 60 menit waktu operasi mesin

yang tersedia ( T8 ) : 420 menit

Faktor efisiensi kerja mesin yang disebabkan oleh adanya set up, break down , repair atau hal-hal lain yang menyebabkan idle ( E ) : 0.7

Jumlah mesin yang tersedia ( N ) : 1 unit

Sehingga kapasitas mesin potong miring 3 dapat dihitung sebagai berikut :

420 x 1 x 0.7 p = ---

0.664

= 442.771 k 443 produk/hari

Proses potong miring 4 meliputi :

59

PROSES POTONG MIRING WS

(menit/produk)

Palang bawah 0.645

Total 0.645 menit/produk

jam kerja perhari : 8 jam = 480 menit waktu istirahat perhari : 60 menit waktu operasi mesin

yang tersedia ( T0 ) : 420 menit Faktor efisiensi kerja mesin yang disebabkan oleh adanya set up, break down , repair atau hal-hal lain yang menyebabkan idle ( E ) : 0.7

Jumlah mesin yang tersedia ( N ) : 1 unit

Sehingga kapasitas mesin potong miring 4 dapat dihitung sebagai berikut :

420 x 1 x 0.7 p = ---

0.645

= 455.813 ss 456 produk/hari

5.3 Bagian Pengelasan

Didalam ruang produksi bagian las terdapat 2 jenis las yaitu las flame dan las CO

2

Pada proses pengerjaan las di dalam ruang produksi dibagi menjadi 3 bagian pengerjaan, dimana :- Pada pengerjaan Bagian 1 meliputi :

Las I ( kiri ) : Pengelasan antara supitan bawah sebelah kiri dengan penjepit.

Las II ( kiri ) : Pengelasan antara Las I (kiri) dengan supitan atas kiri.

Las I ( kanan ) : Pengelasan antara supitan bawah sebelah kanan dengan penjepit.

Las II ( kanan ) : Pengelasan antara Las I (kanan) dengan supitan atas kanan.

Semua proses diatas digunakan Las Flame.

PROSES LAS BAGIAN 1 WS

(men it/produk)

Las I (kiri) 0 . 232

Las II (kiri) 0 .223

Las I (kanan) 0 .232

Las II (kanan) 0 .223

Total .0.910 menit/produk

jam kerja perhari : 8 jam = 480 menit waktuvistirahat perhari : 60 menit waktu operasi mesin

yang tersedia ( T8 ) : 420 menit

Faktor efisiensi kerja mesin yang disebabkan oleh adanya set up, break down , repair atau hal-hal lain yang menyebabkan idle ( E ) : 0.7

61

Jumlah mesin yang tersedia ( N ) : 2 unit

Sehingga kapasitas las bagian 1 dapat dihitung sebagai berikut :

420 x 2 x 0.7 P =

0.910

= 646.153 » 646 produk/hari

- Pada pengerjaan Bagian 2 meliputi :

Las III : Mengelas cagak sadel dengan lubang pedal.

Las IV : Mengelas penyangga dengan palang atas dan palang bawah.

Kemudian di las menjadi satu dengan hasil Las III.

Semua proses tersebut menggunakan Las CO

2

PROSES LAS BAGIAN 2 WS

(menit/produk)

Las III 0.968

Las IV 1. 130

Total 2.098 menit/produk

jam kerja perhari : 8 jam = 480 menit waktu istirahat perhari : 60 menit waktu operasi mesin

yang tersedia ( T6 ) : 420 menit Faktor efisiensi kerja mesin yang disebabkan oleh adanya set up, break down , repair atau hal-hal lain yang menyebabkan idle ( E ) : 0.7

Jumlah mesin yang tersedia ( N ) : 2 unit

Sehingga kapasitas las bagian 2 dapat dihitung sebagai berikut :

420 x 2 x 0.7 p - ---

2.098

= 280.268 ~ 280 produk/hari

- Pada pengerjaan Bagian 3 meliputi:

Las V : Pengelasan antara bagian 1 dengan bagian 2.

Proses diatas digunakan las CO

2

-PROSES LAS BAGIAN 3 WS

(menit/produk)

Las V 2.379

Total 2.379 menit/produk

jam kerja perhari : 8 jam = 480 menit - waktu istirahat perhari : 60 menit

waktu operasi mesin

yang tersedia ( T9 ) : 420 menit

Faktor efisiensi kerja mesin yang disebabkan oleh adanya set up, break down , repair atau hal-hal lain yang menyebabkan idle ( E ) : 0.7

Jumlah mesin yang tersedia ( N ) : 1 unit

Sehingga kapasitas las bagian 3 dapat dihitung sebagai berikut :

63

420 x 1 x 0.7 P = ---

2.379

= 123.581 k 124 produk/hari

5.4 Bagiaa-Peogecatan

PROSES WS

(menit/produk)

Cat 2.015

Total 2.015 menit/produk

jam kerja perhari : 8 jam = 480 menit waktu istirahat perhari : 60 menit waktu operasi mesin

yang tersedia ( T0 ) : 420 menit Faktor efisiensi kerja mesin yang disebabkan oleh adanya set up, break down , repair atau hal-hal lain yang menyebabkan idle ( E ) : 0.7

Jumlah mesin yang tersedia ( N ) : 1 unit

Sehingga kapasitas pengecatan dapat dihitung sebagai berikut :

420 x 1 x 0.7

p r ---

2.015

= 145.905 « 146 produk/hari

6. PERMINTAAN PRODUKSI

Jumlah rangka type Appro 26" yang diminta sebanyak 1449 produk dalam waktu 7 hari.

7. PERENCANAAN PRODUKSI

7.1 Rencana Produksi

Dari perrointaan mengharuskan produksi menyelesaikan 207 produk/hari.

7.2

Perhitungan

___ Junlah Produk Yang Harus Dibuat Oleh Masing-Masing Tahap ProsesUntuk menentukan jumlah produk dari masing-masing tahap proses di lakukan cara perhitungan terbalik, yaitu dari tahap proses terakhir menuju ketahap proses awalnya.

Pada Tabel 3,1 dapat dilihat prosentase kerusakan (cacat) pada saat aktifitas produksi berlangsung untuk setiap tahapan prosesnya.

Tabel 3,1 Prosentase Kerusakan

TAHAP tm m m PROSEHTASB KRUSAIAK (Pd)

P 1 Potong pipa i i I

Potoog pipa 2 1 I

P 2 Potong airing i 2 Z

Potong siring 2 2 I Poiong siring 3 I I

Potong niring 4 2 1

TAHAP PEHGERJAAK PROSEXTASB KffiUSAIAl (Pd)

P 3 • Las bagian 1 i 1

Las bagian 2 i I

Las bagian 3 i 1

P 4 Pengecatan I I

65

Untuk pengecatan ( tahap proses P 4 )

207 Jp = ---

1 - 0. 01

= 209.090 « 209 produk/hari

Untuk pengelasan ( tahap proses P 3 )

209 jp = ---

1 - 0 . 0 1

= 211.111 ~ 211 produk/hari

Untuk potong miring ( tahap proses P 2 )

2 1 1 Jp = ---

1 - 0 . 0 2

= 215.306 w 215 produk/hari

Untuk potong pipa ( tahap proses P I )

215 jp - ---

1 - 0 . 0 1

= 217.171 » 217 produk/hari

Perhitungan pembebanan mesin dilakukan pada setiap tahap proses.

Dimana :

- Total waktu pengerjaan (Wt) dapat dilihat pada perhitungan kapasitas mesin.

- Jumlah produk yang dibuat (Jp) dapat dilihat pada perhitungan jumlah produk yang harus dibuat oleh masing-masing tahap proses.

Untuk tahap proses ke 1 ( potong pipa ) - Potong pipa 1 :

Jumlah produk yang dibuat ( Jp ) : 217 produk/hari Total waktu pengerjan ( Wt ) : 0.674 menit/produk

Pm = 217 x 0.674

= 146.258 menit/hari

- Potong pipa 2 :

Jumlah produk yang dibuat ( Jp ) : 217 produk/hari Total waktu pengerjan ( Wt ) : 0.621 menit/produk

Pm = 217 x 0.621

= 134.757 menit/hari

Untuk tahap proses ke 2 ( potong miring ) - Potong miring 1 :

Jumlah produk yang dibuat ( Jp ) : 215 produk/hari Total waktu pengerjan ( Wt ) : 1.354 nenit/produk

Pm = 215 x 1.354

= 291.111 menit/hari

- Potong miring 2 :

Jumlah produk yang dibuat ( Jp ) : 215 produk/hari Total waktu pengerjan ( Wt ) 1.380 menit/produk

Pm = 215 x 1.360

= 292.400 menit/hari

- Potong miring 3 :

Jumlah produk yang dibuat ( Jp ) : 215 produk/hari Total waktu pengerjan ( Wt ) : 0.664 menit/produk

Pm = 215 x 0.664

= 142.'760 menit/hari

- Potong miring 4 :

Jumlah produk yang dibuat ( Jp ) : 215 produk/hari Total waktu pengerjan ( Wt ) : 0.645 menit/produk

Pm = 215 x 0.645

= 138.675 menit/hari

Untuk tahap proses ke 3 ( pengelasan ) - Las bagian 1 :

Jumlah produk yang dibuat ( Jp ) : 211 produk/hari Total waktu pengerjan ( Wt ) : 0.910 menit/produk

Pm = 211 x 0.910

= 192.010 menit/hari

- Las bagian 2 :

Jumlah produk yang dibuat ( Jp ) : 211 produk/hari Total waktu pengerjan ( Wt ) : 2.098 menit/produk

Pm = 211 x 2.098

= 442.678 menit/hari

- Las bagian 3 :

Jumlah produk yang dibuat ( Jp ) : 211 produk/hari Total waktu pengerjan ( Wt ) : 2.379 menit/produk

Pm = 211 x 2.379

= 501.969 menit/hari

Untuk tahap proses ke 4 ( pengecatan )

Jumlah produk yang dibuat ( Jp ) : 209 produk/hari Total waktu pengerjan ( Wt ) : 2.015 menit/produk

Pm = 209 x 2.015

= 421.135 menit/hari

69

7.4 Eexhitungan jLumiah Jlesin

Perhitungan jumlah mesin dilakukan pada setiap tahap proses.

Dimana :

- Total waktu pengerjaan (Wt) dapat dilihat pada perhitung kapasitas mesin.

- Jumlah produk yang dibuat (Jp) dapat dilihat pada perhitungan jumlah produk yang harus dibuat oleh masing-masing tahap proses.

Untuk tahap proses ke 1 ( potong pipa ) - Potong Pipa 1

Total waktu pengerjaan ( Wt ) : 0.674 menit/produk Jumlah produk yang dibuat ( Jp ) : 217 produk/hari jam kerja perhari : 8 jam = 480 menit

waktu istirahat perhari : 60 menit waktu operasi mesin

yang tersedia ( T9 ) : 420 menit

Faktor efisiensi kerja mesin yang disebabkan oleh adanya set up, break down , repair atau hal-hal lain yang menyebabkan idle ( E ) : 0.7

Sehingga jumlah mesin potong pipa 1 yang di perlukan dapat dihitung sebagai berikut :

0.674 x 217

N 1 = ---

420 X 0.7

0.49 N 1 = 1 unit

- Potong Pipa 2

Total waktu pengerjaan ( Wt) : 0.621 menit/produk Jumlah produk yang dibuat ( Jp ) : 217 produk/hari jam kerja perhari : 8 jam = 480 menit

waktu istirahat perhari : 60 menit waktu operasi mesin

yang tersedia ( T0 ) : 420 menit

Faktor efisiensi kerja mesin yang disebabkan oleh adanya set up, break down , repair atau hal-hal lain yang menyebabkan idle < E ) : 0.7

Sehingga jumlah mesin potong pipa 2 yang diperlukan dapat dihitung sebagai berikut

0.621 x 217

N 2 = --- ;---

420 X 0.7

= 0 . 4 5 --- N 2 = 1 unit

Untuk tahap proses ke 2 ( potong miring ) - Potong miring 1

Total waktu pengerjan ( Wt ) : 1.354 menit/produk Jumlah produk yang dibuat ( Jp ) : 215 produk/hari jam kerja perhari : 8 jam = 480 menit

waktu istirahat perhari : 60 menit waktu operasi mesin

yang tersedia ( T0 ) : 420 menit

Faktor efisiensi kerja mesin yang disebabkan oleh adanya set up, break down . repair atau hal-hal lain

71

yang menyebabkan idle ( E ) : 0.7

Sehingga jumlah mesin potong miring 1 yang diperlukan dapat dihitung sebagai berikut :

1.354 x 215 N 1 = ---

420 X 0.7

= 0 . 9 9 ---N 1 = 1 unit

- Potong miring 2

Total waktu pengerjaan ( Wt ) : 1.360 menit/produk Jumlah produk yang dibuat ( Jp ) : 215 produk/hari jam kerja perhari : 8 jam = 480 menit

waktu istirahat perhari : 60 menit waktu operasi mesin

yang tersedia ( T8 ) : 420 menit

Faktor efisiensi kerja mesin yang disebabkan oleh adanya set up, break down , repair atau hal-hal lain yang menyebabkan idle ( E ) : 0.7

Sehingga jumlah mesin potong miring 2 yang diperlukan dapat dihitung sebagai berikut :

1.360 x 215 N 2 = ---

420 X 0.7

0 . 9 9 ---N 2 = 1 unit

- Potong miring 3

Total waktu pengerjaan ( Wt ) : 0.664 nenit/produk Jumlah produk yang dibuat ( Jp ) : 215 produk/hari jam kerja perhari : 8 jam = 480 menit

waktu istirahat perhari : 60 menit waktu operasi mesin

yang tersedia ( T9 ) : 420 menit

Faktor efisiensi kerja mesin yang disebabkan oleh adanya set up, break down , repair atau hal-hal lain yang menyebabkan idle ( E ) : 0.7

Sehingga jumlah mesin potong miring 3 yang diperlukan dapat dihitung sebagai berikut :

0.664 x 215 N 3 = ---

420 X 0.7

= 0 . 4 8 --- ---- N 3 = 1 unit

- Potong miring 4

Total waktu pengerjaan ( Wt ) : 0.645 menit/produk Jumlah produk yang dibuat ( Jp ) : 215 produk/hari jam kerja perhari : 8 jam = 480 menit

waktu istirahat perhari : 60 menit waktu operasi mesin

yang tersedia ( T0 ) : 420 menit

Faktor efisiensi kerja mesin yang disebabkan oleh adanya set up, break down , repair atau hal-hal lain yang menyebabkan idle ( E ) : 0.7

73

Sehingga jumlah mesin potong miring 4 yang di perlukan dapat dihitung sebagai berikut :

0.645 x 215 N 4 = ---

420 X 0.7

= 0 . 4 7 ---N 4 = 1 unit

Untuk tahap proses ke 3 ( pengelasan ) - las bagian 1

Total waktu pengerjaan ( Wt ) : 0.910 menit/produk Jumlah produk yang dibuat ( Jp ) : 211 produk/hari jam kerja perhari : 8 jam = 480 menit

waktu istirahat perhari : 60 menit waktu operasi mesin

yang tersedia ( T9 ) : 420 menit

Faktor efisiensi kerja mesin yang disebabkan oleh adanya set up, break down , repair atau hal-hal lain yang menyebabkan idle ( E ) : 0.7

Sehingga jumlah mesin las bagian 1 dapat dihitung sebagai berikut :

0.910 x 211

N 1 = ---

420 X 0.7

0.65 N 1 = 1 un it

- las bagian 2

Total waktu pengerjaan ( Wt ) : 2 . 0 9 8 menit/produk Jumlah produk yang dibuat ( Jp ) : 211 produk/hari jam kerja perhari : 8 jam = 480 menit

waktu istirahat perhari : 60 menit waktu operasi mesin

yang tersedia < T8 ) : 420 menit

Faktor efisiensi kerja mesin yang disebabkan oleh adanya set up, break down , repair atau hal-hal lain yang menyebabkan idle ( E ) : 0.7

Sehingga jumlah mesin las bagian 2 yang diperlukan dapat dihitung sebagai berikut :

2.098 x 211 N 2 = ---

420 X 0.7

= 1 . 5 0 ---N 2 = 2 unit

- las bagian 3

Total waktu pengerjaan ( Wt ) : 2.379 menit/produk Jumlah peoduk yang dibuat ( Jp ) : 211 produk/hari jam kerja perhari : 8 jam = 480 menit

waktu istirahat perhari : 60 menit waktu operasi mesin

yang tersedia ( T8 ) : 420 menit

Faktor efisiensi kerja mesin yang disebabkan oleh adanya set up, break down , repair atau hal-hal lain

y a n g m en yeb ab kan i d l e ( E ) : 0 , 7

75

Sehingga jumlah mesin las bagian 3 yang diperlukan dapat dihitung sebagai berikut :

2.379 x 211 N 3 = ---

420 X 0.7

= 1 . 7 0 ---N 3 = 2 unit

Untuk tahap proses ke 4 ( pengecatan ) - Pengecatan

Total waktu pengerjaan ( Wt ) : 2.015 menit/produk Jumlah produk yang dibuat ( Jp ) : 209 produk/hari jam kerja perhari : 8 jam = 480 menit

waktu istirahat perhari : 60 menit waktu operasi mesin

yang tersedia ( T8 ) : 420 menit

Faktor efisiensi kerja mesin yang disebabkan oleh adanya set up, break down , repair atau hal-hal lain yang menyebabkan idle ( E ) : 0.7

Sehingga jumlah Peralatan pengecatan yang diperlukan dapat dihitung sebagai berikut :

2.015 x 209 N 1 = ---

420 X 0.7

= 1 . 4 3 ---N 1 = 2 unit

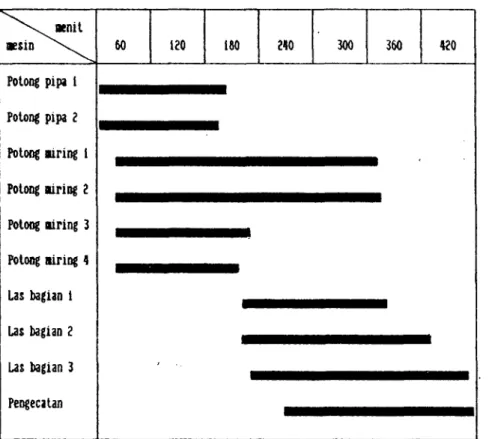

7.5 Pen.iadwalan Produksi

Dengan diketahui pembebanan mesin tiap tahapan proses dan jumlah mesin yang disesuaikan maka dapat dibuatan peta kerja.

Peta Gantt

Knit

aesin 60 180 240 300 360 420

Potong pipa 1 Potong pipa 2 Potong airing 1 Potong airing 2 Potong airing 3 Potong siring 4 Las bagian 1 Las bagian 2 Las bagian 3 Pengecatan

Gambar 3.2 Peta Gantt untuk penugasan perencanaan perhari

77

Keterangan

Untuk penjadwalan produksi disini dilakukan cara perhitungan terbalik, yaitu dari tahap proses terakhir raenuju ketahap proses awalnya.

Pengecatan : Untuk mengecat 209 produk diperlukan waktu selama 421.135 menit. Pada ruang pengecatan terdapat 2 peralatan cat dengan 2 operator, sehingga tiap-tiap operator bekerja selama 210.567 menit/hari. Sehingga pada pengerjaan pengecatan dimulai dari (420-

210.567) = 209.433 menit s/d 420 menit.

Las bagian 3 : Untuk membuat 211 produk diperlukan waktu selama 501.962 menit. Pada las bagian 3 terdapat 2 operator beserta 2 mesin las CO

2

, sehingga tiap operator bekerja selama 250.981 menit/hari. Maka pada pengerjaan pengelasan bagian 3 diakhiri pada (420- 2.379) = 417.621 dan dimulai dari (417.621- 250.981) = 166.640 menit.Las bagian 2 : untuk membuat 211 produk diperlukan waktu selama 442.678 menit. Pada las bagian 2 terdapat 2 operator beserta 2 mesin las CO

2

, sehingga tiap operator bekerja selama 211.339 menit/hari. Maka pada pengerjaan pengelasan bagian 2 dimulai dari (166.64- ' 2.098) = 164.542 s/d (164.542+211.339) =375.881 menit.

Las bagian 1 : Untuk membuat 211 produk diperlukan waktu selama 192.010 menit. Pada las bagian 1 terdapat 2 operator beserta 2 peralatan mesin las flame, sehingga tiap operator bekerja selama 96.005 menit/hari. Maka pada pengerjaan pengelasan bagian 1 dimulai dari 164.542 s/d (164.542+96.005) = 317.344 menit.

Potong miring : Dari pengerjaan potong miring dimana untuk mengerjakan 215 produk diperlukan waktu sebagai berikut :

- Potong miring 1 = 291.111 menit/hari - Potong miring 2 - 292.400 menit/hari - Potong miring 3 = 142.760 menit/hari - Potong miring 4 = 138.675 menit/hari Dari keterangan diatas maka disini waktu - Potong miring 2 diakhiri pada (317.344-

1.360) = 315.984 menit dan dimulai dari (315.984-292.400) = 23.584 menit.

- Potong miring 1 dimulai dari 23.584 s/d (23.584+291.111) = 314.695 menit.

- Potong miring 3 dimulai dari 23.584 s/d (23.584+142.760) = 166.344 menit.

- Potong miring 4 dimulai dari 23.584 s/d (23.584+138.675) = 162.259 menit.

Potong pipa : Pada pengerjaan potong pipa 1 untuk membuat 217 produk/hari diakhiri hingga 146.258

menit.

rfiria pengerjaan potong pipa 2 untuk membuat 217 produk/hari diakhiri hingga 134.757 menit.

Perpindahan jumlah produk

- Potong pipa 1 ke potong miring 1 dan potong miring 2 sebanyak : 23.584 x 1/0.674 = 34.991 a 35 produk.

- Potong miring 1 ke las bagian 1 sebanyak : (164.542 23.584) = 140.958 x 1/1.354 = 104.104 a 104 produk.

- Potong miring 2 ke las bagian 1 sebanyak : (164.542 23.584) = 140.958 x 1/1.360 = 103.645 a 104 produk.

- Las bagian 1 ke las bagian 3 sebanyak : (166.64-164.542)

= 2.098 x 1/0.910 = 2.30 « 2 produk

- Potong pipa 2 ke potong miring 3 dan potong miring 4 sebanyak : 23.584 x 1/0.621 = 37.977 a 38 produk.

- Potong miring 3 ke las bagian 2 sebanyak : (164.542 23.584) = 140.958 x 1/0.664 = 212.286 a 212 produk.

- Potong miring 4 ke las bagian 2 sebanyak : (164.542 23.584) = 140.958 x 1/0.645 = 218.539 a 219 produk.

- Las bagian 2 ke las bagian 3 : (166.64-164.542) = 2.098 x 1/2.098 = 1 produk.

- Las bagian 3 ke pengecatan : (209.433-166.64) = 42.793 x 1/2.015 = 21.23 a 21 produk.

7 9