1 BAB I

PENDAHULUAN

1.1.Latar Belakang Masalah

Sistem manajemen perawatan merupakan hal yang sangat penting untuk diterapkan di sektor industri manufaktur karena proses perawatan sendiri merupakan aspek pokok untuk menjamin keselamatan kerja, lingkungan, kualitas produk, kehandalan dan kelancaran suatu proses serta biaya. Hal ini memicu para pelaku industri terutama bagian maintenance untuk terus menerus merancang sistem pemeliharaan yang sesuai dengan kondisi sistem produksi perusahaan. Pemilihan teknik yang tepat, bagaimana cara menangani modus-modus kegagalan dan bagaimana dapat memenuhi ekspektasi pengguna aset dan masyarakat. Kesemuanya itu dikerjakan dengan tuntutan cara yang paling efisien untuk jangka panjang, dan dengan dukungan serta kerjasama oleh semua orang yang terlibat.

Untuk menjaga agar peralatan mesin dapat selalu berada pada kondisi yang prima maka diperlukan perawatan, guna mengoptimalkan keandalan (reliability) dari komponen-komponen peralatan maupun sistem tersebut. Penggunaan mesin yang dilakukan secara terus-menerus harus didukung oleh kegiatan perawatan mesin yang baik juga dalam setiap perawatannya, hal ini bertujuan untuk menghindari penurunan kemampuan atau fungsi mesin dan menghindari terjadinya kerusakan total mesin (breakdown).

PT. Pelabuhan Indonesia III (Persero) cabang Tanjung Emas Semarang adalah perusahaan yang bergerak di bidang pelayanan jasa pengelolaan pelabuhan yaitu terminal penumpang dan bongkar muat barang. Pada aktivitas bongkar muat

2

barang terdapat berbagai macam unit mesin yang digunakan untuk aktivitas bongkar muat. Salah satunya yaitu unit luffing crane, yang digunakan untuk proses bongkar muat log kayu dari kapal ke dermaga, perusahaan mempunyai 2 buah unit luffing crane yang sering disebut dengan luffing crane 01 dan luffing crane 02. Dalam pemakaian unit luffing crane sering mengalami adanya breakdown mesin yang mengakibatkan downtime, hal ini dipicu karena kurang adanya perawatan yang maksimal pada unit luffing crane, sampai saat ini perusahaan belum memiliki manajemen maintenance yang baik sehingga anggaran biaya perawatan selalu meningkat. Data yang diperoleh dari bagian peralatan pada periode 2 tahun yaitu bulan Januari 2015 sampai dengan bulan Desember 2016 yang menunjukkan terjadinya downtime paling besar yaitu pada unit luffing crane 01 dibanding unit luffing crane 02. Total downtime pada luffing crane 01 selama 2 tahun yaitu sebesar 35,5 jam yang menghabiskan biaya perawatan sebesar Rp 248.856.624,- untuk tahun 2015 serta Rp 233.941.350,- untuk tahun 2016, sedangkan total downtime pada luffing crane 02 selama 2 tahun yaitu sebesar 14,41 jam menghabiskan biaya perawatan sebesar Rp 181.608.436,- untuk tahun 2015 serta Rp 188.635.117,- untuk tahun 2016, downtime tinggi inilah yang menyebabkan biaya perawatan meningkat. Untuk luffing crane 01 biaya perawatan dinilai lebih dominan over budgeting dari budget perawatan yang disediakan oleh perusahaan yaitu maksimal Rp 200.000.000,-/tahun. Maka dari itu dalam penelitian ini penulis akan menganalisa masalah khusus untuk luffing crane 01 karena downtime dan biaya perawatan lebih tinggi daripada luffing crane 02. Apabila ada suatu masalah dalam proses bongkar muat khususnya mesin

3

mengalami kerusakan maka akan membutuhkan waktu dalam mengatasinya dan terhentinya proses bongkar muat tersebut akan mengganggu proses bongkar muat secara keseluruhan.

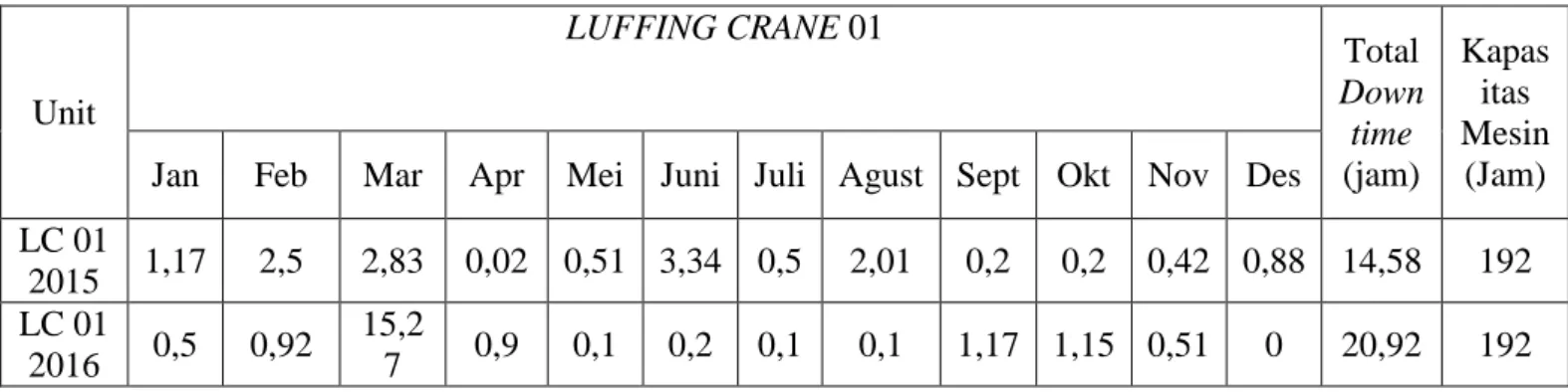

Tabel 1.1 Tabulasi data downtime luffing crane 01 periode 2015-2016

Unit LUFFING CRANE 01 Total Down time (jam) Kapas itas Mesin (Jam) Jan Feb Mar Apr Mei Juni Juli Agust Sept Okt Nov Des

LC 01 2015 1,17 2,5 2,83 0,02 0,51 3,34 0,5 2,01 0,2 0,2 0,42 0,88 14,58 192 LC 01 2016 0,5 0,92 15,2 7 0,9 0,1 0,2 0,1 0,1 1,17 1,15 0,51 0 20,92 192

Sumber : PT. Pelabuhan Indonesia III Cabang Tanjung Emas Semarang

Pada tabel 1.1 menunjukkan bahwa data histori selama tahun 2015 – 2016 terdapat perulangan pola siklus downtime yang sangat signifikan yaitu pada bulan Maret, Juni, dan Agustus hal ini disebabkan karena perawatan yang dilakukan di bulan tersebut sebagian besar sama. Namun, khususnya pada bulan Maret terjadi kenaikan data downtime yang sangat signifikan pada luffing crane 01 tahun 2016. Hal ini disebabkan karena pada bulan Maret 2016 terjadi 5 kali maintenance yaitu 11 Maret 2016 dilakukan pekerjaan pemberian sirine, 14 Maret 2016 dilakukan pekerjaan pengadaan 4 buah filter solar dan 4 buah oil water sparator, 20 Maret 2016 dilakukan PM 3000, 27 Maret 2016 dilakukan penggantian wirerope hoisting, dan 30 Maret 2016 dilakukan pengadaan 1 drum grease. Hal ini berbeda dengan dengan downtime luffing crane 01 pada Maret 2015 yang hanya dilakukan

4

1 kali maintenance yaitu 6 Maret 2015 dilakukan pengadaan 4 buah filter solar dan 4 buah oil water sparator.

Berdasarkan masalah tersebut, pendekatan yang digunakan untuk mengurangi terjadinya breakdown pada proses bongkar muat proses bongkar muat log kayu, salah satu faktor penting yang harus diperhatikan adalah masalah perawatan mesin (maintenance). Berkaitan dengan hal tersebut, maka penulis akan melakukan studi penelitian menangani masalah perawatan dengan menemukan sistem perawatan yang paling baik untuk dapat meminimasi biaya perbaikan atau perawatan mesin yang dikeluarkan oleh perusahaan dengan menggunakan kebijakan preventive maintenance policy.

1.2.Perumusan Masalah

Perumusan masalah dalam penelitian ini terdapat pada PT. Pelabuhan Indonesia III (Persero) cabang Tanjung Emas Semarang adalah bagaimana merancang kebijakan perawatan unit luffing crane 01 untuk meminimalkan biaya perawatan.

1.3.Tujuan Penelitian

Adapun tujuan dalam penelitian ini adalah merancang kebijakan perawatan unit luffing crane 01 untuk meminimalkan biaya perawatan.

1.4.Pembatasan Masalah

Pembatasan masalah dilakukan agar ruang lingkup penelitian lebih terarah. Adapun pembatasan masalah yang dilakukan dalam penelitian ini adalah : 1. Objek penelitian ini adalah unit luffing crane 01 pada PT. Pelabuhan

5 2. Biaya perawatan unit luffing crane 01.

3. Downtime unit luffing crane 01 dan luffing crane 02.

4. Hanya menghitung biaya minimal untuk mendapatkan jadwal perawatan yang paling optimal, tidak mempertimbangkan resiko kerusakan yang terjadi pada unit luffing crane 01.

1.5.Manfaat Penelitian

1. Bagi Peneliti

Dapat menerapkan ilmu Teknik Industri yang telah dipelajari dari Universitas Dian Nuswantoro untuk diaplikasikan di perusahaan.

2. Bagi Akademik

Sebagai penambahan pustaka baru serta sebagai perbandingan untuk penelitian lebih lanjut.

3. Bagi perusahaan

Memberikan alternatif pada perusahaan agar perawatan mesin pada unit luffing crane 01 lebih efektif dan efisiensi dalam manajemen perawatan. 1.6.Sistematika Penulisan

BAB I PENDAHULUAN

Menjelaskan tentang hal-hal yang melatar belakangi dilakukannya penelitian ini, perumusan masalah yang diteliti, batasan masalah yang digunakan dalam penelitian, tujuan dan manfaat penelitian, serta sistematika penyusunan laporan.

6 BAB II TINJAUAN PUSTAKA

Menampilkan teori-teori dasar yang menjadi acuan dalam melaksanakan langkah-langkah penelitian, berisi mengenai teori yang meliputi gambaran umum unit luffing crane 01, maintenance, preventive maintenance policy, dan fishbone diagram.

BAB III METODOLOGI PENELITIAN

Pada bab ini berisikan tahapan-tahapan penelitian secara sistematis yang digunakan untuk memecahkan permasalahan yang ada dalam penelitian ini. Tahapan-tahapan tersebut merupakan kerangka yang dijadikan sebagai pedoman dalam penelitian.

BAB IV ANALISIS DAN PEMBAHASAN

Dalam bab ini berisi penjelasan data-data yang dibutuhkan dan langkah pengolahan data minimasi biaya perawatan dan perbaikan dengan menggunakan preventive maintenance policy.

BAB V PENUTUP

Bab ini berisikan tentang kesimpulan yang diperoleh dari hasil analisa dan pembahasan yang telah dilakukan serta saran-saran yang dapat diberikan. DAFTAR PUSTAKA

LAMPIRAN

1.7.Keaslian Penelitian

Tabel 1.2 Referensi Penelitian

7 1 ANALISA KEBIJAKAN REPAIR MAINTENANCE DAN KEBIJAKAN PREVENTIVE MAINTENANCE UNTUK MENGETAHUI BIAYA OPTIMAL PADA MESIN AYAK PT. JAMU JAGO

Audi Rakhman, Aries Susanty

2013 Tipe distribusi frekuensi breakdown pada mesin ayak mengikuti distribusi frekuensi Breakdown Case 3, dalam hal ini komponen harus diberikan perawatan dan perlakuan yang baik pada saat awal pemakaiannya sehingga run time-nya menjadi lebih lama. Kebijakan perawatan yang sebaiknya diterapkan pada mesin ayak adalah dengan kebijakan preventive maintennce. Karena kebijakan preventive maintenance menghasilkan biaya yang jauh lebih minimum dibandingkan dengan biaya repair. Hasil total perhitungan menunjukkan dalam waktu 8 bulan biaya yang harus dikeluarkan PT Jamu Jago dengan masa pakai part 5 bulan yaitu sebesar Rp 753.530,47 dimana lebih murah dibandingkan dengan biaya corrective dalam 8 bulan yaitu sebesar Rp 4.975.488. Maka dari itu penjadwalan preventive dipilih. 2 MINIMASI BIAYA PERAWATAN DENGAN MENGGUNAKAN METODE PREVENTIVE MAINTENANCE POLICY Much Djunaidi, Eko Bakdiyono

2012 Tipe distribusi frekuensi breakdown dari mesin blowing, mengikuti distribusi frekuensi breakdown case 2, dimana waktu terjadinya breakdown sulit untuk diprediksi. Oleh karena itu harus diberikan perawatan dan perlakuan yang baik agar kerusakan satu komponen tidak mempengaruhi komponen lain, sehingga run time mesin menjadi lebih lama dan produktivitas mesin tidak terganggu.

8

Usulan kebijakan perawatan dapat diambil dengan mempertimbangkan biaya terendah antara biaya repair dengan biaya preventive maintenance.

Usulan kebijakan perawatan untuk mesin blowing adalah kebijakan repair (repair policy) untuk kerusakan pada komponen klasifikasi A. Kebijakan preventive maintenance diterapkan untuk kerusakan sparepart klasifikasi B (setiap 5 bulan) dan untuk sparepart klasifikasi C.

Adapun usulan kegiatan preventive maintenance pada mesin yang dimaksud meliputi: penjadwalan perawatan dan tindakan antisipasi yang cepat apabila terdapat tanda-tanda yang memungkinkan adanya kerusakan sparepart mesin, serta dilakukan inspeksi dan penggantian komponen yang rusak jika ditemukan pada saat inspeksi. 3 MINIMASI DOWNTIME TOOL PUNCH MESIN HEADING PADA PREVENTIVE MAINTENANCE DENGAN METODE AGE REPLACEMENT Edi Santoso Edwin Julianto Chairul

2007 Dari hasil penentuan distribusi tersebut, dilakukan perhitungan selang waktu pengantian dan pemeriksaan. Interval waktu penggantian pencegahan dihitung dengan distribusi yang telah ditentukan dengan uji kecocokan distribusinya. Metode yang digunakan adalah metode meminimasi downtime dan metode penggantian pencegahan yang digunakan Age Replacement dengan menghitung waktu

9

penggantian pencegahan berdasarkan umur penggantian optimal. Data yang digunakan untuk keperluan ini data waktu kerja selama satu bulan adalan 160 jam (1 hari = 7 jam, 1 minggu = 5 hari, untuk sabtu = 5 jam, 1 bulan = 25 hari). Dari perhitungan, didapat interval waktu penggantian tool punch.nilai ‘Age Replacement’, yaitu 10.5 jam sedangkan interval waktu pemeriksaan adalah : 10 jam. 4 ANALISA SISTEM PERAWATAN KOMPONEN BEARING BOTTOM ROLLER DAN V BELT MESIN RING FRAME RY-5 PADA DEPARTEMEN SPINNING II A (DI PT DANLIRIS SURAKARTA) Darminto Pujotomo, Rama Kartha S

2007 Pada komponenbearing biaya maintenance yang lebih murah menggunakan preventive maintenance policy sesuai dengan kebijakan perusahaan. Tetapi pada perusahaan penggantian komponen dilakukan setiap 3 bulan sekali sedangkan dari hasil perhitungan yang dilakukan terlihat bahwa biaya termurah dengan melakukan perawatan 7 bulan sekali.

5 ANALISIS KEBIJAKAN PERAWATAN DAN PENENTUAN JUMLAH PERSEDIAAN SUKU CADANG ROLL KARET YANG OPTIMAL DI PT. MASSCOM GRAPHY SEMARANG Buyung Widiatama, Rudi Tjahyono, Dwi Nurul Izzhati. 2013 Kebijakan preventive maintenance lebih optimal daripada kebijakan perbaikan / repair policy. Penerapan kebijakan preventive maintenance dinilai lebih tepat digunakan PT. Masscom Graphy karena dapat mengurangi frekuensi breakdown, meningkatkan produktivitas mesin, dan menghemat total biaya perawatan komponen roll karet yang dikeluarkan perusahaan sebesar 22,15 % sehingga perusahaan dapat

10

mengalokasikan dana pada hal-hal yang berguna.

6 RELIABILITY CENTERED MAINTENANCE (RCM) PADA MESIN CLINKER COOLER DI PT SEMEN GRESIK (PERSERO) Tbk. Mohammad Fahmy Fawaid

2013 Terdapat beberapa komponen kritis yang sering mengalami kerusakan yaitu komponen belt, chain motor, roller idler dan gear motor. Komponen-komponen tersebut jika terus menerus mengalami kerusakan maka akan mengganggu proses produksi yang mengakibatkan menurunnya produksi semen. Dari hasil penelitiannya untuk kapasitas mesin Clinker Cooler biasanya dalam satu hari dapat mencapai 7800 Metrik Ton Per Detik (MTPD), maka dengan menggunakan metode Reliability Centered Maintenance (RCM) ini akan didapatkan peningkatan kapasitas sebesar 16,69% atau mencapai 1301,82 MTTPD. 7 SISTEM

MANAJEMEN

PERAWATAN UNIT MMU PUMP DAN OIL SHIPPING PUMP Eko Nursubiyantoro da111n Triwiyanto

2012 MMU PUMP A didapatkan Mean Time Between Failure (MTBF) 60,73 jam, Mean Time Between Run (MTTR) sebesar 30,25 jam, kehandalan mesin (Availability) adalah sebesar 66,75%. MMU PUMP B didapatkan Mean Time Between Failure (MTBF) 317,40 jam, Mean Time Between Run (MTTR) sebesar 10,09 jam, kehandalan mesin (Availability) adalah sebesar 96,91%. MMU PUMP C didapatkan Mean Time Between Failure (MTBF) 21,20 jam, Mean Time Between Run (MTTR) sebesar 55,90 jam, kehandalan mesin (Availability) adalah sebesar 27,49%. Oil Shipping Pump PP-8300A

11

didapatkan Mean Time Between Failure (MTBF) 785,74 jam, Mean Time Between Run (MTTR) sebesar 23,84 jam, kehandalan mesin (Availability) adalah sebesar 97,05%. Oil Shipping Pump PP-8300B didapatkan Mean Time Between Failure (MTBF) 1324,39 jam, Mean Time Between Run (MTTR) sebesar 4,22 jam, kehandalan mesin (Availability) adalah sebesar 99,68%. Oil Shipping Pump PP-8300C didapatkan Mean Time Between Failure (MTBF) 940,95 jam, Mean Time Between Run (MTTR) sebesar 9,11 jam, kehandalan mesin (Availability) adalah sebesar 99,04%. 8 ANALISIS RELIABILITY DAN AVAILABILITY MESIN PABRIK KELAPA SAWIT PT. PERKEBUNAN NUSANTARA 3 Yuhelson, Bustami Syam, Sukaria Sinullingga, Ikhwansyah Isranuri

2010 Mesin yang paling kritis dari sistem produksi adalah Screw Press dengan frekuensi kegagalan dari tahun 2007 sampai 2009 yaitu: pada Screw Press 1 = 37 kali, Screw Press 2 = 24 kali, Screw Press 3 = 25 kali, dan Screw Press 4 = 23 kali. Komponen-komponen (sub-sistem) Screw Press yang paling kritis adalah: Left & Right Handed Worm, Bushing, Press Cylinder, Rebuil Worm, Bearing SKF 29326, Left Handed Shaft, dan Right Handed Shaft, dengan frekuensi kegagalan dari tahun 2007 sampai 2009 yaitu: Left & Right Handed Worm 26 kali, Bushing 25 kali, Rebuild Worm 22 kali, Press Cylinder 19 kali, Riht Handed Shaft 12 kali, Left Handed Shaft 11 kali, dan Bearing SKF 29326 11 kali. Dengan memodifikasi penjadwalan pemeli-haraan berdasarkan analisis keandalan

12

dan ketersediaan, keandalan (realability) dapat ditingkatkan sebagai berikut: Screw Press 1 dari 0,4207 menjadi 0,8259, Screw Press 2 dari 0,4024 menjadi 0,8259, Screw Press 3 dari 0,4504 menjadi 0,8259, dan Screw Press 4 dari 0,4204 menjadi 0,8259.

Dengan penjadwalan

pemeliharaan yang baru, dapat menurunkan laju kegagalan (λt) sebesar: Screw Press 1 dari 0,0591/hari menjadi 0,0232/hari, Screw Press 2 dari 0,0302/hari menjadi 0,232/hari, Screw Press 3 dari 0,0448/hari menjadi 0,0232/hari, dan Screw Press 4 dari 0,373/hari menjadi 0,232/hari.

Dengan penjadwalan

pemeliharaan yang baru, maka MTBF dapat ditingkatkan sebesar: Screw Press 1 dari 16,928 hari menjadi 43,172 hari, Screw Press 2 dari 33,107 hari, menjadi 43,172 hari, Screw Press 3 dari 22,323 hari, menjadi 43,172 hari, dan Screw Press 4 dari 26,779 hari menjadi 43,172 hari.

Dengan penjadwalan

pemeliharaan yang baru, frekuensi kegagalan dapat dinurunkan sebesar: Screw Press 1 dari 37 kali menjadi 19 kali, Screw Press 2 dari 23 kali menjadi 19 kali, Screw Press 3 dari 25 kali menjadi 19 kali, dan Screw Press 4 dari 23 menjadi 19 kali.