BAB III

SOLUSI BISNIS

Untuk meminimasi tingginya frekuensi sejumlah cacat pada stasiun kerja Winding

dalam pembuatan produk Ballast TB 210, maka diperlukan suatu alat pengendalian kualitas yang mampu meminimasi jumlah cacat tersebut yang terjadi pada perusahaan saat ini. Dalam bab ini akan dibahas mengenai alternatif untuk menyelesaikan masalah dan analisis pemecahan masalah dari metoda yang dipilih.

3.1. Alternatif Solusi

Untuk menyelesaikan permasalahan yang dihadapi perusahaan saat ini terdapat alternatif solusi yang dapat diimplementasikan. Siklus P(Plan)-D(Do)-C

(Check)-A(Act) merupakan langkah-langkah yang diperkenalkan oleh Edwards Deming pada tahun 1960 an untuk menggambarkan logika dasar dari perbaikan proses berbasis data (Pande, 2002):

1. Plan

Meninjau berbagai isu dan kesenjangan yang ada pada kinerja saat ini, mengumpulkan data mengenai masalah-masalah kunci dan merencanakan sebuah implementasi uji coba terhadap solusi yang paling potensial.

2. Do

Melaksanakan rencana yang telah ditetapkan tersebut.

3. Check

Mengukur hasil-hasil uji coba untuk mengetahui apakah hasil yang dimaksudkan sedang tercapai.

4. Act

Berdasarkan solusi uji coba dan evaluasi, perbaiki dan tingkatkan solusi untuk membuat penyempurnaan.

Terdapat model penyempurnaan yang lebih teliti/detail dari Siklus PDCA yaitu dalam Metode Six Sigma berbasis statistika yang merujuk pada siklus perbaikan proses melalui 5 fase yaitu : Define (Tentukan), Measure (Ukur), Analyze

(Analisa), Improve (Tingkatkan) dan Control (Kendalikan). Fase DMAIC sebenarnya merupakan penyempurnaan dari siklus orisinil PDCA, akan tetapi fase DMAIC dapat diterapkan baik pada usaha perbaikan proses maupun perancangan/perancangan ulang proses.

3.2. Analisis Solusi Bisnis

Salah satu alat pengendalian kualitas yang sesuai untuk mengatasi permasalahan yang dihadapi perusahaan saat ini yaitu metode peningkatan kualitas Six Sigma

melalui fase DMAIC. Six Sigma dapat dikatakan sebagai metode yang berfokus pada proses dan pencegah cacat (defect). Pencegahan cacat dilakukan dengan cara mengurangi variasi yang ada dalam setiap proses dengan menggunakan teknik-teknik statistika yang sudah dikenal secara umum. Oleh karena itu dalam penelitian ini masalah yang menimbulkan dampak biaya akibat cacat yang terbesar akan dicari faktor-faktor penyebab terjadinya kegagalan (defect) dengan menggunakan metode Six Sigma. Sehingga kegagalan yang terjadi dapat dikendalikan dan jumlahnya dapat dikurangi dan pada akhirnya dapat dihilangkan.

3.2.1. Define

Tahap Definisi (Define Phase) merupakan langkah operasional pertama dalam program peningkatan kualitas Six Sigma. Pada tahap ini kita perlu mendefinisikan beberapa hal yang terkait dengan kriteria pemillihan proyek Six Sigma.

3.2.1.1.Identifikasi Masalah / Cacat Produk

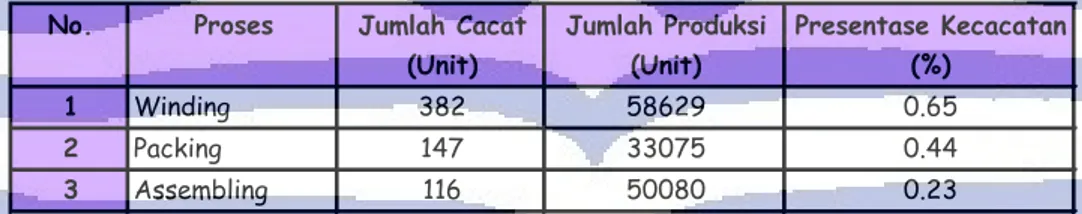

Berikut ini adalah data jumlah cacat yang terjadi untuk setiap proses dalam pembuatan produk Ballast TB 210 yang diterima dari bagian produksi untuk perioda Semester 1 tahun 2008. Data Jumlah cacat untuk setiap proses dapat disajikan pada tabel 3.1 di bawah ini.

Tabel 3.1 Data Jumlah Cacat Pada Setiap Proses Produksi Ballast TB-210 Jumlah Cacat Jumlah Produksi Presentase Kecacatan

(Unit) (Unit) (%) 1 Winding 382 58629 0.65 2 Packing 147 33075 0.44 3 Assembling 116 50080 0.23 Proses No.

Berdasarkan data yang ada dalam Tabel 3.1 di atas, maka data tersebut dapat dilihat dalam bentuk grafik Histogram pada Gambar 3.1 berikut ini.

382 147 116 0 50 100 150 200 250 300 350 400 J um la h C ac at

Winding Packing Assembling

Gambar 3.1 Grafik Histogram Jumlah Cacat Untuk Setiap Proses

Pemilihan proyek Six Sigma yang akan dilakukan terhadap PT. Nikkatsu yaitu berdasarkan kebijakan perusahaan dalam menekan sejumlah cacat untuk proses yang menghasilkan kecacatan dengan jumlah dan presentase terbesar. Masalah yang akan diprioritaskan yaitu proses yang memiliki presentase jumlah cacat paling tinggi yaitu pada proses winding yaitu sebesar 0.65%.

Berikut ini adalah data jumlah cacat pada stasiun kerja winding yang diterima selama selama perioda Semester 1 tahun 2008 yang sebelumnya sudah ditampilkan pada tabel 2.2.

Tabel 3.2 Data jumlah cacat proses Winding Jenis Cacat

(Masalah) Januari Februari Maret April Mei Juni

- Lost 28 35 15 43 52 93 266

- Kawat Miring 0 5 0 20 15 30 70

- Gemuk 5 3 2 0 0 7 17

- Putus Awal 3 2 0 0 2 1 8

- Putus Akhir 0 0 0 0 5 0 5

- Bobbin Cacat (Bolong) 3 0 0 0 0 6 9

- Kawat Terjepit 0 0 0 0 2 5 7 39 45 17 63 76 142 382 5753 6350 5100 12326 9480 19620 58629 0.68 0.71 0.33 0.51 0.80 0.72 0.65 Bulan ke-Proses No. Total persemester Winding

Total Produksi (Unit) 1

Presentase (%) Total Cacat (Unit)

Berdasarkan data yang ada dalam Tabel 3.2 di atas, maka data tersebut dapat dilihat kembali dalam bentuk grafik Histogram pada Gambar 3.2 berikut ini.

0 50 100 150 200 250 300 Ju m lah C acat Lost Kawat Miring Gemuk Putus Awal Putus Akhir Bobbin Cacat (Bolong) Kawat Terjepit Jenis cacat

Gambar 3.2 Grafik Histogram Jenis dan Jumlah Cacat Proses Winding

Agar pelaksanaan proyek Six Sigma dapat lebih terfokus maka pemilihan proyek

Six Sigma dalam proses winding yaitu dengan memprioritaskan jenis cacat yang memiliki persentase jumlah cacat paling tinggi yang sekaligus diasumsikan sebagai jenis cacat yang paling bermasalah yang dapat dilihat pada Gambar 3.3 di bawah ini. 0 20 40 60 80 100 120 Lost Kawat Miring Gemuk Putus Awal Putus Akhir Bobbin Cacat (Bolong) Kawat Terjepit Pr es en ta se Kec ac at an Jenis Cacat Kumulatif presentase

Gambar 3.3 Diagram Pareto Jenis dan Presentase Jumlah Cacat

3.2.2. Measure

Tahap ini merupakan tahap operasional kedua dalam program peningkatan kualitas Six Sigma. Fase Measure membantu dalam memahami kondisi sekarang dari suatu proses sebelum kita mengidentifikasi perbaikan yang akan dilakukan. tahapan yang akan dilakukan dalam tahap Measure, yaitu: Melakukan pemetaan

performansi proses winding melalui Peta Kendali (Control Chart), Melakukan perhitungan kemampuan proses (Cp dan Cpk), Memilih atau menentukan karakteristik kualitas CTQ (Critical To Quality) dan Mengukur kinerja sekarang (current performance) pada tingkat proses, output, dan/atau outcome untuk ditetapkan sebagai baseline kinerja (performance baseline) pada awal proyek Six Sigma.

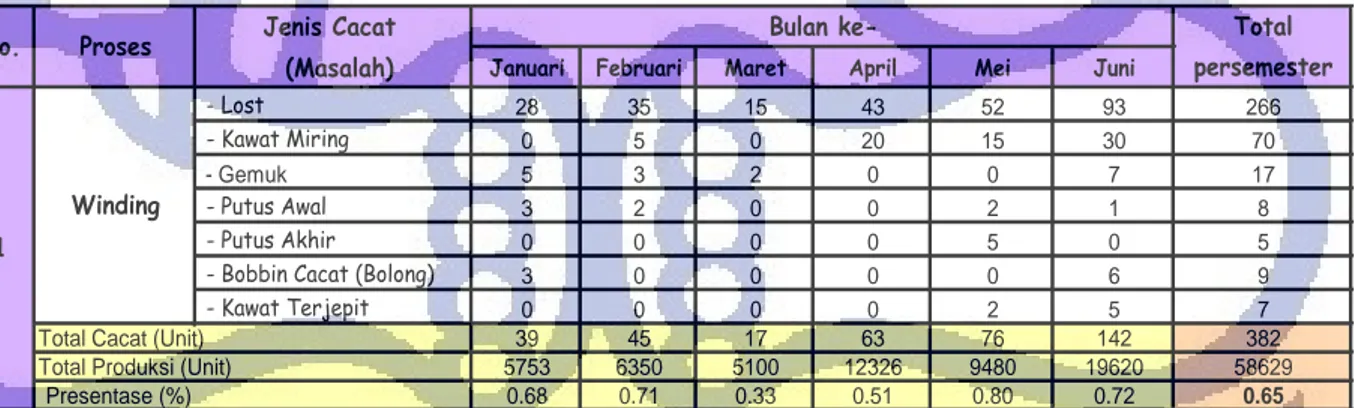

3.2.2.1. Peta Kendali (Control Chart)

Peta kendali dibuat untuk mengetahui performansi kualitas proses winding. Dalam peta akan terlihat perubahan dari waktu ke waktu tapi tidak menunjukkan penyebab penyimpangan. Peta kendali yang akan digunakan adalah peta kendali

p, dimana bagan pdigunakan untuk bagian yang ditolak karena dinilai tidak sesuai dengan spesifikasi. Bagan pmerupakan rasio dari banyaknya barang yang tidak sesuai terhadap total barang yang diperiksa dengan jumlah pemeriksaan berbeda-beda untuk setiap perioda.

Tabel 3.3 Data perhitungan proporsi cacat Lost pada proses Winding

(ni) (Pi) 1 2 Juni 2008 978 11 0.01125 0.01148 0 0.00474 2 3 Juni 2008 925 5 0.00541 0.01148 0 0.00474 3 4 Juni 2008 935 7 0.00749 0.01148 0 0.00474 4 5 Juni 2008 916 4 0.00437 0.01148 0 0.00474 5 6 Juni 2008 923 3 0.00325 0.01148 0 0.00474 6 9 Juni 2008 947 7 0.00739 0.01148 0 0.00474 7 10 Juni 2008 938 3 0.00320 0.01148 0 0.00474 8 11 Juni 2008 915 2 0.00219 0.01148 0 0.00474 9 12 Juni 2008 927 4 0.00431 0.01148 0 0.00474 10 13 Juni 2008 959 5 0.00521 0.01148 0 0.00474 11 16 Juni 2008 930 4 0.00430 0.01148 0 0.00474 12 17 Juni 2008 935 6 0.00642 0.01148 0 0.00474 13 18 Juni 2008 948 7 0.00738 0.01148 0 0.00474 14 19 Juni 2008 935 3 0.00321 0.01148 0 0.00474 15 20 Juni 2008 934 4 0.00428 0.01148 0 0.00474 16 23 Juni 2008 910 2 0.00220 0.01148 0 0.00474 17 24 Juni 2008 945 5 0.00529 0.01148 0 0.00474 18 25 Juni 2008 935 3 0.00321 0.01148 0 0.00474 19 26 Juni 2008 938 3 0.00320 0.01148 0 0.00474 20 27 Juni 2008 907 2 0.00221 0.01148 0 0.00474 21 30 Juni 2008 940 3 0.00319 0.01148 0 0.00474 P bar Jumlah Yang Diperiksa Jumlah Yang ditolak No. Tanggal Inspeksi Proportion per-Perioda UCL LCL

Contoh perhitungan:

1. N bar = Total jumlah produk yang diperiksa (∑ ni) / jumlah pemeriksaan (k) = 19620 / 21

= 934,2857

2. P bar = Total jumlah produk yang ditolak (∑ Pi) / Total jumlah produk yang diperiksa (∑ni)

= 93 / 19620 = 0,00474

3. Proporsi cacat per perioda = Jumlah yang ditolak (Pi) / Jumlah yang diperiksa (ni)

= 11 / 978 = 0,01125

4. UCL = P bar + 3 √ Pbar x (1-Pbar) / n bar

= 0,00474 + 3 √ 0,00474 x (1-0,00474) / 934,2857 = 0,01148

5. LCL = P bar - 3 √ Pbar x (1-Pbar) / n bar

= 0,00474 - 3 √ 0,00474 x (1-0,00474) / 934,2857 = -0,00572 ≈ 0

Gambar 3.4 berikut merupakan bagan kendali p yang digunakan untuk mengetahui performansi kualitas proses winding untuk jenis cacat Lost yang merupakan jenis cacat yang mempunyai frekuensi terbesar diantara jenis cacat lainnya pada proses winding.

P-Chart for Lost Defect 0.00000 0.00200 0.00400 0.00600 0.00800 0.01000 0.01200 0.01400 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 2 21

Sam ple Num be r

Pr

op

or

tio

n

Proportion Per-perioda UCL LCL P bar

Gambar 3.4 Bagan kendali p untuk jenis cacat Lost

Dari gambar 3.4 di atas diketahui bahwa proporsi cacat yang terjadi untuk bulan Juni masih terkontrol dan berada dalam batas atas dan bawah. Akan tetapi untuk perioda ke 1 pada tanggal 2 juni 2008 proporsi cacat yang terjadi mendekati batas atas pada peta kontrol p , maka untuk perioda tersebut harus segera ditanggulangi melalui pengendalian terhadap proses produksi.

Gambar 3.4 berikut merupakan bagan kendali p yang digunakan untuk mengetahui performansi kualitas proses winding untuk jenis cacat Lost yang merupakan jenis cacat yang mempunyai frekuensi terbesar diantara jenis cacat lainnya pada proses winding.

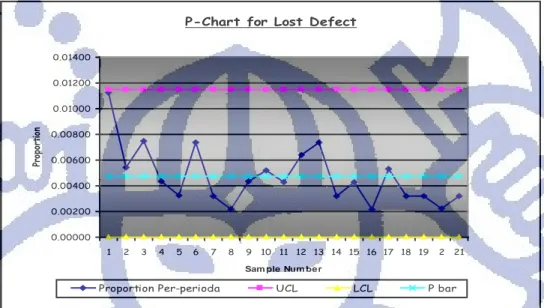

3.2.2.2. Perkiraan Kemampuan Proses (Process Capability)

Pada tahap ini akan dilakukan pengujian kemampuan proses winding berdasarkan data historis jenis cacat terbesar yaitu jenis cacat lost untuk proses winding . Dari pengujian kemampuan proses ini dapat diketahui berapa indeks kapabilitas proses (Cp dan Cpk). Untuk mengetahui perkiraan kemampuan proses ini, data pengukuran diolah dengan menggunakan bantuan program Minitab versi 13.1.

12 10 8 6 4 2 0 -2 Target USL LSL

Process Capability Winding

PPM Total PPM > USL PPM < LSL PPM Total PPM > USL PPM < LSL PPM Total PPM > USL PPM < LSL Ppk PPL PPU Pp Cpm Cpk CPL CPU Cp StDev (Overall) StDev (Within) Sample N Mean LSL Target USL 23947.05 345.88 23601.16 8708.94 23.82 8685.13 0.00 0.00 0.00 0.66 0.66 1.13 0.90 0.76 0.79 0.79 1.36 1.07 2.23160 1.86170 21 4.4286 0.0000 3.0000 12.0000

Exp. "Overall" Performance Exp. "Within" Performance

Observed Performance Overall Capability

Potential (Within) Capability Process Data

Within Overall

Gambar 3.5 Process Capability Winding untuk jenis cacat Lost

Berikut ini adalah contoh perhitungan indeks kapabilitas proses (Cp dan Cpk) secara manual : 1. USL = 12,00 ; LSL = 0,00 ; σ = 1,86170 ; µ = 4.4286 2. Cp = (USL –LSL) / 6 σ = (12,00 - 0,00) / 6 (1,86170) = 1.0742 3. CPU = (USL - µ) / 3 σ = (12,00 - 4.4286) / 3(1,86170) = 1,3556 ≈ 1,36 4. CPL = (µ - LSL) / 3 σ = (4.4286 – 0,00) / 3(1,86170) = 0,792 5. Cpk = min (CPU ; CPL) = min (1,36 ; 0,792) = 0,792

Berdasarkan gambar kemampuan proses winding untuk jenis cacat lost dapat diperoleh suatu analisa secara keseluruhan yaitu :

1. Process Performance

Pada gambar 3.5 diatas terdapat 2 kurva yaitu kurva within (potensial) dan kurva overall (aktual). Kurva within (potensial) menunjukkan yang harus dicapai, sedangkan kurva overall (aktual) menunjukan keadaan pada saat ini. Berdasarkan gambar 3.5 di atas terlihat bahwa kurva overall berada tidak tepat dengan kurva within (potensial) sehingga perlu dilakukan perbaikan proses. Selain itu, pada gambar terlihat bahwa histogram tidak terletak di tengah-tengah nilai target yaitu 3. Penyebaran data cenderung terletak di sebelah kanan dari nilai target yang diharapkan, dengan demikian perlu dilakukan

improve atau perbaikan sehingga penyebaran data dapat mengumpul pada nilai target yang diharapkan.

2. Potensial (within) Capability

Dari gambar di atas dapat dilihat bahwa nilai Cp adalah sebesar 1,0742 yang menunjukkan range/jangkauan distribusi hasil. Kondisi yang baik menurut 6σ adalah jika Cp≥ 2 (Breyfogle,2003). Sedangkan nilai Cp pada tahap measure

ini ≤ 2, hal ini menunjukkan rendahnya jangkauan distribusi hasil atau dengan kata lain kemampuan proses yang rendah. Selain itu nilai Cpk tahap measure

ini adalah sebesar 0,792, nilai Cpk ini menunjukkan kemampuan proses untuk

mencapai nilai spesifkasi target. Kondisi yang baik menurut 6σ adalah jika

Cpk≥ 1,5 (Breyfogle,2003). Sedangkan nilai Cpk pada tahap measure ini ≤ 1,5, hal ini menunjukkan rendahnya kemampuan proses untuk mencapai nilai spesifikasi target. Berdasarkan nilai Cp dan Cpk yang diperoleh pada tahap

measure ini maka dapat dikatakan bahwa kemampuan masih rendah dan perlu dilakukan tindakan perbaikan.

3.2.2.3. Penentuan Critical To Quality (CTQ)

Setelah pengidentifikasian karakteristik jenis cacat berdasarkan Persentase jumlah kecacatan pada proses winding, maka langkah selanjutnya yaitu tahap Measure, tahap ini adalah tahap untuk menentukan Critical To Quality (CTQ), atau karakteristik jenis cacat yang paling kritis terhadap proses Winding. Penentuan

karakteristik cacat yang paling kristis pada penelitian ini dilakukan berdasarkan kerugian yang ditimbulkan oleh adanya cacat produk, seperti:

1. Besarnya biaya tenaga kerja. 2. Besarnya biaya bongkar pasang.

3. Besarnya biaya komponen yang terlibat.

Untuk menghitung besarnya biaya kualitas yang diakibatkan oleh masing-masing masalah yang terjadi selama Semester 1 tahun 2008. Sebelumnya harus mengetahui berapa lama waktu perbaikan yang dibutuhkan untuk memperbaiki masing-masing masalah tersebut.

Tabel 3.4 Data Waktu Perbaikan dan Komponen yang Terlibat

Jumlah Cacat Waktu Perbaikan

(Unit) (Menit) 1 Lost 266 8 - -2 Kawat Miring 70 10 - -3 Gemuk 17 9 - -4 Putus Awal 8 5 - -5 Putus Akhir 5 10 -

-6 Bobbin Cacat (Bolong) 9 10 Bobbin Baru Diganti

7 Kawat Terjepit 7 8 -

-Jenis Cacat

No Komponen yang

terlibat

Keterangan

Masalah/cacat perbaikan pada proses winding diatas dapat diperbaiki oleh pegawai repair yang mengerjakan berbagai jenis kecacatan yang berbeda, jumlah waktu dan komponen yang akan digunakan untuk menyelesaikan produk yang bermasalah tersebut berbeda-beda pula.

1. Biaya Tenaga Kerja

Berdasarkan hasil wawancara dengan pegawai repair, bahwa upah yang diperoleh sebesar Rp. 1.000.000,- setiap bulannya. Dimana dengan asumsi: a) satu bulan = 4 minggu

b) satu minggu = 5 hari kerja c) satu hari = 8 jam kerja

Dengan asumsi diatas dapat diperoleh upah yang diperoleh dalam satu hari, yaitu:

Upah Satu Hari = Rp. 1.000.000 / (4 x 5) = Rp. 50.000 perhari.

Maka, biaya tenaga kerja yang dikeluarkan adalah sebagai berikut:

Biaya Tenaga Kerja = [∑ Cacat x Waktu Perbaikan / 60 Menit x 8 Jam] x Upah Perhari (3.1) 2. Biaya Bongkar Pasang

Biaya bongkar pasang 1 unit yang rusak sebesar Rp. 1.200. Maka besarnya biaya yang dikeluarkan antara lain:

Biaya Bongkar Pasang = ∑ Cacat * Rp. 1.200 (3.2) Asumsi:

Biaya bongkar pasang seharga Rp. 1.200 untuk satu masalah/cacat produk yang timbul.

3. Biaya Komponen yang Terlibat

Besarnya biaya komponen yang terlibat dihitung berdasarkan:

Biaya Komponen yang Terlibat = ∑ Cacat * Harga Komponen (3.3) 4. Biaya Kualitas

Biaya kualitas dihitung berdasarkan hasil dari penjumlahan semua biaya yang dikeluarkan.

Biaya Kualitas = Biaya Tenaga Kerja + Biaya Bongkar Pasang +....

Biaya Komponen yang Terlibat (3.4)

Berdasarkan hasil perhitungan, maka besarnya biaya kualitas yang ditanggung oleh pihak perusahaan dapat terlihat pada Tabel 3.5 berikut ini.

Tabel 3.5 Perhitungan Biaya Kualitas yang Dikeluarkan

Biaya Tenaga Kerja Biaya Bongkar Pasang Biaya Komponen yang Terlibat Biaya Kualitas (Rp.) (Rp.) (Rp.) (Rp.) 1 Lost 221666.667 319200 0 540867 2 Kawat Miring 72916.667 84000 0 156917 3 Gemuk 15937.500 20400 0 36338 4 Putus Awal 4166.667 9600 0 13767 5 Putus Akhir 5208.333 6000 0 11208

6 Bobbin Cacat (Bolong) 9375.000 10800 6300 26475

7 Kawat Terjepit 5833.333 8400 0 14233

No Jenis Cacat

Catatan: Untuk komponen bobbin yang rusak digunakan bobbin yang baru, kerugian yang dapat diganti untuk 1 unit bobbin yang baru adalah Rp. 700.

Dari Tabel 3.4 di atas dapat diketahui biaya kualitas terbesar yang dibebankan kepada perusahaan akibat adanya sejumlah unit yang cacat adalah pada jenis cacat

Lost. Masalah/cacat produk ini memberikan kerugian pada perusahaan sebesar Rp. 540.867 untuk satu jenis cacat lost pada proses winding.

3.2.2.4. Perhitungan Level Sigma

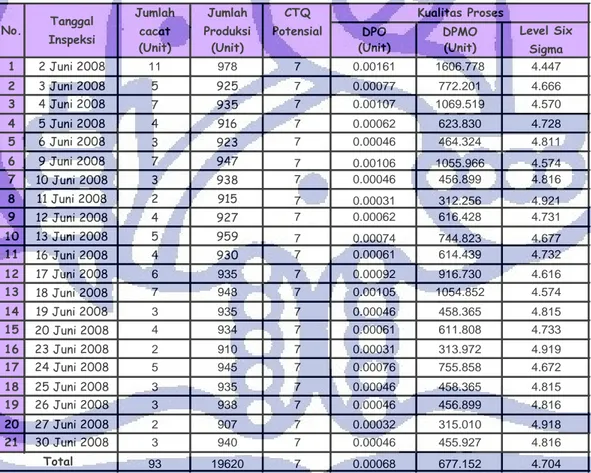

Pengukuran DPO (Defects Per Opportunities), DPMO (Defect Per Million Opportunities) dan Level Sigma ini bertujuan untuk mengetahui kondisi performansi perusahaan saat ini, yaitu dengan melihat pada level sigma berapa kondisi perusahaan saat ini berada. Pengukuran yang dilakukan adalah pengukuran untuk ukuran DPO, DPMO dan Level Sigma setiap periode pengamatan dan ukuran DPO, DPMO, dan Level Sigma untuk proses secara keseluruhan. Hasil perhitungan ini berdasarkan waktu/periode pengukuran pada bulan Juni 2008 dapat dilihat pada Tabel 3.6 berikut.

Tabel 3.6 Performansi Kualitas Proses Winding Untuk Jenis Cacat Lost

DPO DPMO

(Unit) (Unit) (Unit) (Unit)

1 2 Juni 2008 11 978 7 0.00161 1606.778 4.447 2 3 Juni 2008 5 925 7 0.00077 772.201 4.666 3 4 Juni 2008 7 935 7 0.00107 1069.519 4.570 4 5 Juni 2008 4 916 7 0.00062 623.830 4.728 5 6 Juni 2008 3 923 7 0.00046 464.324 4.811 6 9 Juni 2008 7 947 7 0.00106 1055.966 4.574 7 10 Juni 2008 3 938 7 0.00046 456.899 4.816 8 11 Juni 2008 2 915 7 0.00031 312.256 4.921 9 12 Juni 2008 4 927 7 0.00062 616.428 4.731 10 13 Juni 2008 5 959 7 0.00074 744.823 4.677 11 16 Juni 2008 4 930 7 0.00061 614.439 4.732 12 17 Juni 2008 6 935 7 0.00092 916.730 4.616 13 18 Juni 2008 7 948 7 0.00105 1054.852 4.574 14 19 Juni 2008 3 935 7 0.00046 458.365 4.815 15 20 Juni 2008 4 934 7 0.00061 611.808 4.733 16 23 Juni 2008 2 910 7 0.00031 313.972 4.919 17 24 Juni 2008 5 945 7 0.00076 755.858 4.672 18 25 Juni 2008 3 935 7 0.00046 458.365 4.815 19 26 Juni 2008 3 938 7 0.00046 456.899 4.816 20 27 Juni 2008 2 907 7 0.00032 315.010 4.918 21 30 Juni 2008 3 940 7 0.00046 455.927 4.816 93 19620 7 0.00068 677.152 4.704 Total CTQ Potensial Jumlah Produksi Jumlah

cacat Level Six

Sigma Kualitas Proses

Tanggal Inspeksi No.

Keterangan : Jumlah CTQ Potensial = 7, diperoleh dari banyaknya karakteristik kunci (jenis cacat) yang dinilai potensial atau berhubungan langsung dengan kebutuhan spesifik dari

DPO no.1 = Jumlah Cacat / (Jumlah Produksi x CTQ Potensial) Contoh perhitungan:

= 11/ (978x7)

= 0.00161

DPMO no.1 = DPO * 1.000.000 = 0.00161* 1.000.000

=1.606,778

Level Sigma no.1 = normsinv ((1000000-DPMO)/1000000)+1,5 = normsinv ((1000000-1.606,778)/1000000)+1,5 = 4.447

Nilai 1,5 untuk perhitungan Level Sigma menunjukan proses Six Sigma dengan distribusi normal yang mengizinkan nilai rata-rata (mean) proses bergeser ±1,5

-sigma dari nilai spesifikasi target kualitas yang diinginkan oleh pelanggan (Breyfogle, 2002).

3.2.3. Analyze

Tahap Analisis merupakan langkah operasional ketiga dalam program peningkatan kualitas Six Sigma. Pelaksanaan dalam tahap ini yaitu menguji data yang dikumpulkan dalam fase Measure agar dapat diperoleh prioritas dari sumber penyebab variasi.

3.2.3.1. Analisis Kapabilitas Melalui Performansi Kualitas

Pemahaman terhadap DPMO (Defect Per Million Opportunities) sangat penting dalam pengukuran keberhasilan aplikasi program peningkatan kualitas Six Sigma. DPMO merupakan ukuran kegagalan dalam program peningkatan kualitas Six Sigma, yang menunjukkan kegagalan per sejuta kesempatan. Suatu ukuran proses yang telah atau yang akan menuju sempurna, akan menghasilkan suatu pola DPMO yang akan tereduksi dan cenderung turun sepanjang waktu. Hasil perhitungan terhadap ukuran DPMO dapat digambarkan ke dalam grafik per perioda, akan digambarkan seperti dalam Gambar 3.6 berikut ini:

0.000 200.000 400.000 600.000 800.000 1000.000 1200.000 1400.000 1600.000 1800.000 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 Perioda Ke-D PM O

DPMO Perioda DPMO Rata-Rata

Gambar 3.6 Grafik Ukuran DPMO PerPerioda

Berdasarkan pola DPMO (Gambar 3.6) di atas, bahwa tingkat terjadinya kecacatan dalam sejuta kesempatan masih belum konsisten. Hal ini ditunjukkan dengan naik turunnya nilai DPMO sepanjang periode pengamatan, tetapi sebagian besar nilai DPMO setiap perioda berada di atas nilai DPMO rata-rata sebesar 677,152 per sejuta kesempatan. Walaupun demikian proses tersebut harus dikendalikan dan ditingkatkan terus-menerus, sehingga nilai DPMO akan semakin menurun untuk mencapai target perusahaan.

Level sigma adalah suatu ukuran terhadap kinerja perusahaan saat ini, sehingga perusahaan yang telah menjalani program peningkatan kualitas Six Sigma secara terus-menerus (Continues Improving), akan memiliki pola nilai Level Sigma yang akan semakin meningkat sepanjang periode dan berpola konstan setelah perusahaan telah mencapai level 6σ dan pemenuhan target kecacatan di bawah 0.3%. Hasil perhitungan terhadap ukuran Level Sigma untuk setiap periodenya dapat digambarkan kedalam grafik, akan tampak seperti dalam Gambar 3.7 berikut ini:

4.200 4.300 4.400 4.500 4.600 4.700 4.800 4.900 5.000 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 2 21 Perioda Ke-L e ve l S ix S ig ma

Level Six Sigma Perioda Level Six Sigma Rata-Rata Gambar 3.7 Grafik Level Six Sigma PerPerioda

Berdasarkan pola level sigma (Gambar 3.7) di atas, bahwa ukuran performansi proses winding saat ini sudah cukup baik, dimana ukuran rata-rata performansi proses winding 4,704 sigma atau sekitar 4-5 sigma. Namun demikian Level Sigma

untuk proses saat ini harus tetap ditingkatkan dan diperbaiki secara terus menerus kualitasnya dengan harapan untuk mencapai target 6 sigma dan mencapai target perusahaan 0.3% kecacatan.

3.2.3.2. Mencari Penyebab Potensial Permasalahan Dengan Menggunakan

The Interrelationship Diagraph

Proses pengumpulan data mengenai penyebab permasalahan yang mengakibatkan timbulnya cacat pada proses Winding, dilakukan dengan cara wawancara dan diskusi dengan bagian QC produksi dan Operator yang terlibat langsung di lantai produksi. Hasil dari wawancara dan diskusi mengenai faktor yang menyebabkan munculnya karakteristik jenis cacat Lost dapat digambarkan pada The Interrelationship Diagraph seperti terlihat pada Gambar 3.6 berikut ini. Karakteristik jenis cacat Lost pada proses Winding yaitu suatu jenis cacat dimana bahan baku bobbin sebagai tempat untuk melilit kawat tidak dapat memutar untuk melilit kawat lagi dikarenakan bahan baku gulungan kawat habis pada saat proses

pelilitan dan juga putusnya kawat pada saat proses pelilitan akibat tension yang diberkan terlalu kencang. Jumlah lilitan standar untuk ballast TB 210 yaitu sebesar N= 2040 lilitan untuk menghasilkan jumlah watt = 10 dan Voltage = 220

Volt. Lost Pada Proses Winding Konsentrasi Pengecekan Gulungan

Kawat Utama tidak dilakukan

Job Rotation

Tidak Ada Alat Ukur Pengecekan Feeling Operator Suhu Tinggi Operator Belum berpengalaman Operator Mengetahui Semua Proses Produksi

Bising

Gambar 3.8 The Interrelationship Diagraph Cacat Lost Pada Proses Winding

Hasil dari wawancara dan diskusi yang dilakukan dengan bagian produksi dan operator, terjadinya cacat Lost pada proses Winding diakibatkan karena:

1. Pengecekan Gulungan kawat (bahan baku) tidak dilakukan

Pada saat proses Winding berjalan pengecekan terhadap gulungan kawat tidak dilakukan secara berkala oleh operator, hal tersebut mengakibatkan panjangnya kawat pada gulungan utama kawat tidak mencukupi untuk pelilitan pada Bobbin. Gulungan kawat untuk proses winding selama ini ditutupi oleh plastik berwarna, hal tersebut dapat menyebabkan pengecekan untuk gulungan kawat tidak dapat terkontrol. Gambar 3.9 merupakan posisi gulungan kawat utama yang akan siap untuk dililitkan pada bobbin selama proses winding berlangsung dan Gambar 3.10 merupakan gulungan kawat utama (bahan baku).

Gambar 3.9Posisi Gulungan Kawat Utama Pada Proses Winding

Gambar 3.10 Bahan baku gulungan kawat untuk diameter yang berbeda

2. Adanya operator yang belum berpengalaman

Adanya operator yang belum berpengalaman dapat mempengaruhi kualitas pelilitan kawat pada bobbin berkurang, hal tersebut disebabkan dari seringnya dilakukan rotasi operator pada bagian winding dengan asumsi operator mengetahui semua proses produksi.

3. Tidak adanya alat ukur pengecekan

Tidak adanya alat ukur pengecekan untuk mengetahui panjang kawat yang tersisa pada gulungan kawat utama dan alat ukur yang mendeteksi berubahnya

besar tension pada saat proses winding berlangsung. Gambar 3.11 menunjukan alat penarik kawat (Tension) atau tumpuan kawat dari gulungan kawat ke mesin Winding.

Gambar 3.11Bagian Tension (Penarik Kawat) Pada Mesin Winding

4. Lingkungan Kerja

Dari hasil wawancara dengan operator dan supervisor bagian produksi pada bagian winding dan juga hasil observasi langsung yang dilakukan penulis, didapatkan fakta bahwa tingkat kebisingan dan suhu ruangan pada bagian

winding cenderung tinggi. Hal tersebut terjadi dikarenakan ruangan kerja

winding berdekatan dengan stasiun kerja welding dan press yang merupakan sumber kebisingan dan penyebab tingginya suhu ruangan di lantai produksi dan juga berasal dari mesin winding itu sendiri. Lingkungan kerja seperti itu dapat mengakibatkan kesulitan operator dalam berkonsentrasi.

Tabel 3.7 menunjukan temperatur yang terjadi di lantai produksi, untuk ruangan winding masuk kedalam kategori Gedung I yang menunjukan rata-rata temperatur hingga 28 – 29 ºC.

Tabel 3.7 Data Temperatur di Lantai Produksi

(Sumber : Hasil Dokumentasi Penelitian di PT. Nikkatsu, 2006)

8 s/d 9 9 s/d 10 10 s/d 11 11 s/d 12 13 s/d 14 14 s/d 15 15 s/d 16 16 s/d 17 I 27 29 29 29 29 29 29 28 II 29 29 29 30 30 30 29 29 III 27 28 27 28 28 27 27 27 IV 27 27 28 29 29 28 28 27 Gedung

Data Tingkat Temperatur (Derajat Celcius) Interval Waktu (Jam)

Menurut Keputusan Menteri Tenaga Kerja Nomor: Kep/51/MEN/1999, temperatur yang diijinkan untuk jenis pekerjaan sedang sebesar 26,7°C. Zona kenyamanan termal temperatur yang diizinkan untuk seorang operator bekerja selama 8 jam adalah 18,9 – 26,1o

Tabel 3.8 menunjukan tingkat kebisingan yang terjadi untuk beberapa sample

operator yang dijadikan obyek penelitian di ruangan winding. Rata-rata tingkat kebisingan yang paling tinggi yaitu sebesar 88,057 dB (desible).

C (Dokumentasi PT.Nikkatsu, 2006).

Tabel 3.8 Data Tingkat Kebisingan di Ruangan Winding

(Sumber : Hasil Dokumentasi Penelitian di PT. Nikkatsu, 2006)

TWA Ass. Domestik 88.195 85 Pack. Domestik 89.157 85 Pack. Ekspor 89.111 85 Pengawatan 82.826 85 Welding 86.745 85 Sinar Denki 93.922 85 Winding 88.057 85 Pengecoran 90.877 85 Oven 84.537 85 Painting 84.298 85 Press 102.254 85

Kep.Menteri Tenaga Kerja Nomor : Kep/51/MEN1999

Tingkat Kebisingan

Yang Diizinkan (S (dB))

Data Tingkat Kebisingan Saat Ini

(S (dB)) Stasiun Kerja

Berdasarkan Keputusan Menteri Tenaga Kerja Nomor : Kep/51/MEN/1999, Intensitas kebisingan yang yang diijinkan adalah 85 dB (Dokumentasi PT.Nikkatsu, 2006).

Dari data hasil pengamatan yang dilakukan oleh Mahasiswa Kedokteran UNPAD pada tahun 2006 tersebut, hingga saat ini pihak perusahaan belum melakukan tindakan penanggulangan untuk menyelesaikan permasalahan faktor lingkungan tersebut, oleh karena itu penulis mencoba untuk memberikan solusi terhadap permasalahan kondisi lingkungan yang terjadi dengan tujuan untuk dapat meminimasi sejumlah cacat yang terjadi saat ini. Gambar 3.12 menunjukan lingkungan kerja pada ruang Winding, Gambar 3.13 menggambarkan mesin winding yang digunakan untuk proses pelilitan pada

Ballast TB 210, Gambar 3.14 merupakan bahan baku bobbin yang digunakan sebagai tempat untuk melilitkan kawat, dan Gambar 3.15 menunjukkan 2 operator yang bertugas untuk mengoperasikan mesin Winding.

Gambar 3.12Ruangan Kerja Winding

Gambar 3.14 Bahan Baku Bobbin Untuk Melilitkan Kawat

Gambar 3.15 Dua Orang Operator Yang Mengoperasikan Mesin Winding

3.2.3.3.Identifikasi Faktor Penyebab Kecacatan yang mendapat Prioritas (FMEA)

Tujuan pembuatan FMEA adalah untuk mengidentifikasikan sumber-sumber atau penyebab dari suatu masalah yang ada. Tabel FMEA berikut ini dibuat berdasarkan faktor penyebab cacat Lost.

Tabel 3.9 FMEA Jenis Cacat Lost Process Function (Step) Potential Failure Mode Potential Effect of Failure

SEV Potential Cause

of Failure OCC Current Process Control DET RPN

Winding Kesalahan Lost pada 8 - Pengecekan 8 - Pengecekan gulungan 3 192

process operator proses kawat tidak kawat dilakukan oleh

winding dilakukan operator 2

- Mengganti tutup gulungan kawat dengan plastik transparan

- Job Rotation - Setiap diadakan Job Rotation harus terjadwal dengan pasti

- Sistem back-up operator - Operator yang belum berpengalaman dilakukan training terlebih dahulu

Winding Metode Lost pada 8 - Tidak ada 7 - Menyediakan alat ukur 3 168

process Kerja proses alat ukur pada saat proses winding

winding tension berlangsung dengan

menggunakan Tenssion

Meter

- Tidak ada - Dibuatkannya papan /

papan display peringatan kerja

peringatan sebagai cara untuk

kerja meningkatkan kerja

operator

Winding Lingkungan Lost pada 8 - Suhu udara 6 - Dibuatkan suatu sistem 3 144

process Kerja proses diruangan sirkulasi yang baik dengan

winding kerja winding cara memperluas jendela

cenderung atau dengan sediakan kipas

tinggi angin untuk memperlancar

sirkulasi udara didalam ruangan kerja

- Tingkat - Disediakannya alat

kebisingan peredam suara bagi dilingkungan operator dengan

kerja winding menggunakan earplug pada

tinggi saat operator memulai

pekerjaannya

Nilai severity, occurrence dan detection merupakan suatu estimasi atau perkiraan subyektif sehingga rating untuk severity, occurrence dan detection yang terdapat pada table FMEA diperoleh dari hasil wawancara dengan bagian control di lantai produksi dan pengamatan selama di lapangan. Berdasarkan hasil perhitungan RPN di tabel FMEA di atas diperoleh nilai RPN terbesar yaitu pada proses winding

karena faktor kesalahan operator dengan nilai RPN sebesar 192 (RPN = SEV x OCC x DET), maka faktor inilah yang harus diberi tindakan perbaikan terlebih dahulu.

3.2.4. Improve

Tahap Improve merupakan langkah operasional keempat dalam program peningkatan kualitas Six Sigma. Tahap ini mengkonfirmasikan solusi yang diusulkan untuk dapat memenuhi atau melampaui target perbaikan mutu. Output dari fase ini berupa solusi yang diusulkan dan diimplementasikan.

3.2.4.1. Identifikasi Usulan Pengambilan Tindakan Pengendalian Terhadap Solusi Perbaikan

Usulan dan perancangan perbaikan ini dibuat dan diajukan ke pihak perusahaan, dalam hal ini adalah Departemen QC bagian proses Winding. Informasi mengenai usulan dan perancangan perbaikan didapatkan dari hasil diskusi dengan bagian QC Produksi. Seluruh usulan dan perancangan perbaikan ini merupakan usulan dan perancangan yang belum diterapkan pihak perusahaan, dan akan menjadi acuan perbaikan yang akan di implementasikan di bagian proses Winding.

Sebelum melakukan perancangan tindakan perbaikan, masing-masing faktor penyebab terjadinya cacat akan diuraikan hingga ke akar permasalahannya. Penjabaran secara rinci ini dilakukan agar tindakan perbaikan yang diambil tepat mengenai sasaran serta kemudian diajukan mengenai usulan dan perancangan perbaikan untuk mengatasi akar permasalahan penyebab cacat Lost di bagian

Winding.

1. Pengecekan Gulungan Kawat Tidak Dilakukan

Gulungan kawat untuk proses Winding selama ini ditutupi oleh plastik berwarna, hal tersebut dapat menyebabkan pengecekan untuk gulungan kawat tidak dilakukan oleh operator. Hal tersebut sering mengakibatkan terjadinya

Lost pada proses Winding. Penjabaran akar masalah

Mesin Winding dioperasikan oleh 2 operator. Operator 1 bertugas menyusun bobbin pada mesin winding dan mengatur posisi kawat pada mesin dan operator 2 bertugas untuk mengontrol mesin. Usulan perbaikan yang akan dilakukan yaitu:

a) Pengecekan gulungan kawat secara rutin oleh operator 2, karena operator 2 bertugas hanya pada awal proses dilakukan yaitu untuk set-up mesin saja. Pengecekan dapat dilakukan pada saat setelah proses Set-Up awal pada mesin dilakukan.

b) Mengganti tutup gulungan kawat dengan plastik transparan agar pengontrolan gulungan kawat dapat lebih mudah dilihat dan dikontrol oleh operator.

2. Job Rotation

Adanya Job Rotation bisa mengakibatkan banyak terjadinya cacat pada proses

Winding. Hal ini dikarenakan operator tersebut tidak mempunyai pengalaman sebelumnya dan tidak diberikan training khusus sebelum menduduki jabatannya. Serta jadwal Job Rotation ini tidak terjadwal dengan pasti.

Penjabaran akar masalah

Job Rotation sebaiknya tidak diberlakukan karena akan membawa dampak negatif, seperti operator belum berpengalaman serta butuh waktu untuk beradaptasi. Dampak positifnya yaitu operator akan berpengalaman / spesialisasi sesuai bidangnya sehingga dapat meningkatkan kecepatan produksi. Namun apabila masih diberlakukannya Job Rotation, maka setiap diadakannya Job Rotation harus terjadwal dengan pasti, serta di-back-up operatornya, dan kemudian operator harus melakukan training terlebih dahulu.

Usulan Perbaikan

Dengan diberlakukannya Job Rotation di dalam lantai produksi dapat mempengaruhi proses winding. Hal tersebut disebabkan oleh adanya perubahan

shift atau pekerjaan yang berbeda, dimana karyawan belum berpengalaman serta butuh waktu untuk beradaptasi. Sebenarnya penempatan karyawan itu harus sesuai dengan pengamalanan atau spesialisasi di bidangnya. Dengan demikian target produksi dapat cepat tercapai dan kemungkinan adanya kegagalan/cacat produk semakin berkurang. Namun pihak PT. Nikkatsu, mempunyai pandangan yang berbeda dengan adanya Job Rotation yang diharapkan semua karyawan bisa mengetahui semua proses produksi yang ada serta bisa mengendalikan proses produksi tersebut. Akan tetapi penerapan Job Rotation ini sangat

tergantung dari kebijakan perusahaan itu sendiri. Dengan adanya form rotasi karyawan seperti pada Gambar 3.16 diharapkan penjadwalan terhadap rotasi karyawan dapat lebih teratur.

No Surat :

Perihal : Rotasi Karyawan

Kepada Yth, Bagian Personalia

PT. Nikkatsu Electric Works Bandung

Dengan hormat,

Bersama ini kami memberitahukan bahwa karyawan yang nama-namanya tersebut dibawah ini, mulai tanggal ……./….…/………akan diadakan perpindahan shift seperti yang tersebut dibawah ini: Nomor. Nama NRP Dari Shift/Pekerjaan Ke Shift/Pekerjaan Keterangan A Z

Demikian pemberitahuan yang akan kami laksanakan, dan mohon untuk segala sesuatu yang berkaitan dengan perpindahan pekerjaan tersebut dapat disediakan.

Atas perhatiannya kami ucapkan terima kasih.

Bandung,……/……/……..

Hormat Kami Mengetahui Diterima

Kasie. Ass. Man. H. R. D.

3. Tidak Ada Alat Ukur

Proses Winding ini belum menggunakan alat ukur pendukung untuk mendeteksi besar tension pada saat proses Winding berlangsung. Hal ini dikarenakan dengan adanya suatu alat ukur akan mengakibatkan waktu proses produksi (Cycle Time) yang semakin lama sehingga target produksi tidak akan tercapai. Penjabaran akar masalah

Disediakannya suatu alat ukur untuk proses Winding, sehingga penyetingan tension sesuai spesifikasi (Konstan). Alat ukur yang seharusnya digunakan yaitu

Tension Meter, seperti pada Gambar 3.17. Dengan disediakannya alat ukur diharapkan jumlah cacat Lost akibat putus kawat karena nilai tension di luar standar (tension tinggi) dapat berkurang tetapi dapat meningkatkan cycle time

dari proses tersebut. Maka operator diberikan pelatihan dalam penggunaan alat ukur tersebut. Dengan adanya alat ukur dapat menghasilkan ukuran yang presisi, sehingga perusahaan dapat memenuhi kepuasan konsumen.

Usulan Perbaikan

Selain itu di depan station yang bersangkutan ditempel/digantungkan papan/display sebagai peringatan standar kerja untuk mengingatkan cara kerja operator tersebut, seperti Gambar 3.18.

a) Penggunaan Alat Bantu Pengukuran Tension

Tension Meter digunakan untuk mengukur besarnya tegangan yang dialami oleh kawat pada saat proses winding berlangsung, jenis tension meter seperti ini tidak mengurangi waktu proses produksi karena pengukuran bisa dilakukan saat proses winding berlangsung. Gambar 3.17 adalah alat bantu tension meter tipe T-101-50 YOKOGAWA untuk mengukur besarnya tegangan pada kawat.

Gambar 3.17 Tension Meter

b) Penggunaan papanperingatan sebagai standar kerja

Papan peringatan digunakan sebagai pedoman bagi operator dalam bekerja, pada papan peringatan tersebut di munculkan jenis cacat yang paling sering terjadi yang disertai dengan jumlah pada perioda tertentu. Tujuan diadakannya papan display tersebut yaitu agar operator dapat berhati-hati dan tidak melakukan kesalahan yang dapat menimbulkan jenis cacat tersebut.

Station Penyebab Claim Next Process

Nama Process : Winding Process

Type : TB 210 Domestic

Claim : Lost

Standard Tension : 30 gf (gram force)

Bulan : Juni 2008

Jumlah : 93 Unit

Ilustrasi Masalah Lost Pada Proses Winding

Good Process

4. Faktor Lingkungan

Dengan faktor kondisi lingkungan seperti suhu yang cenderung tinggi dan lingkungan kerja yang bising, maka dapat menyebabkan konsentrasi operator menurun pada saat bekerja.

Penjabaran akar masalah

Untuk mengurangi adanya keterlibatan faktor lingkungan, maka harus ada alat pengukur suhu dan dibuatkan suatu sistem sirkulasi udara yang baik, contohnya adanya ventilasi udara melalui jendela yang berukuran besar serta pintu keluar yang terbuka lebar atau pengadaan kipas angin untuk memperlancar sirkulasi udara. Untuk mengatasi masalah kebisingan operator seharusnya memakai alat perlidungan suara atau earplug yang selalu dipakai.

Usulan Perbaikan

3.2.5. Control

Tahap ini merupakan tahap operasional terakhir dalam proyek peningkatan kualitas Six Sigma. Pada tahap ini, hasil-hasil peningkatan kualitas didokumentasikan dan disebarluaskan, praktek-praktek terbaik yang sukses dalam meningkatkan proses distandardisasikan atau disebarluaskan, prosedur-prosedur didokumentasikan dan dijadikan pedoman kerja standar. Tujuan dari standardisasi adalah menstandardisasikan sistem kualitas Six Sigma yang telah terbukti menjadi terbaik dalam bisnis kelas dunia. Hasil-hasil yang memuaskan dari proyek peningkatan kualitas Six Sigma harus distandardisasikan, dan selanjutnya dilakukan peningkatan terus-menerus pada jenis masalah yang lain melalui proyek-proyek Six Sigma yang lain mengikuti konsep DMAIC. Dengan demikian, sasaran proyek Six Sigma yang telah tercapai harus dipromosikan ke seluruh organisasi melalui manajemen dan sponsor yang kemudian menstandardisasikan metoda-metoda Six Sigma yang telah memberikan hasil-hasil optimum tersebut.

3.2.5.1. Pemetaan Performansi Kualitas Proses Melalui Peta Kontrol (Control

Chart)

Pada tahap kontrol, pemetaan terhadap hasil implementasi harus tetap dilakukan secara rutin dengan tujuan untuk menjaga standarisasi yang telah ditetapkan

melalui metoda Six Sigma hasil implementasi. Berikut adalah contoh penggunaan peta kontrol p untuk memantau standar kualitas yang ditetapkan.

Tabel 3.10 Form Tabel Perhitungan UCL & LCL Peta kontrol p

(ni) (Pi) 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 Proportion

per-Perioda UCL LCL P bar

No. Tanggal Inspeksi Jumlah Yang Diperiksa Jumlah yang ditolak

Untuk perhitungan secara detail dapat dilihat pada rumus 2.2, pada sub bab yang membahas mengenai peta-peta kontrol. Berikut adalah contoh peta kontrol hasil perhitungan. P-Chart 0.00000 0.00200 0.00400 0.00600 0.00800 0.01000 0.01200 0.01400 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 2 21 Sample Number Pr op or ti on

Proportion Per-perioda UCL LCL P bar

3.2.5.2. Perhitungan Performansi Proses

Pada tahap kontrol, Perhitungan performansi harus tetap dilakukan secara rutin untuk menghitung kemampuan proses yang bersangkutan. Perhitungan indeks kapabilitas (Cp dan Cpk) dapat dilakukan dengan menggunakan sofware Minitab versi 13.1 untuk menjaga keakuratan perhitungan.

6 5 4 3 2 1 0 Target USL LSL

Process Capability Analysis For Winding

PPM Total PPM > USL PPM < LSL PPM Total PPM > USL PPM < LSL PPM Total PPM > USL PPM < LSL Ppk PPL PPU Pp Cpm Cpk CPL CPU Cp StDev (Overall) StDev (Within) Sample N Mean LSL Target USL 237.52 92.00 145.52 70.88 26.23 44.65 0.00 0.00 0.00 1.21 1.21 1.25 1.23 1.24 1.31 1.31 1.35 1.33 0.814866 0.753546 21 2.95238 0.00000 3.00000 6.00000

Exp. "Overall" Performance Exp. "Within" Performance

Observed Performance Overall Capability

Potential (Within) Capability Process Data

Within Overall

Gambar 3.20 Contoh Hasil Perhitungan Performansi Proses Dengan Minitab Versi 13.1

Untuk perhitungan secara manual dapat dilihat pada rumus 2.6, 2.7, 2.8, dan 2.9 pada sub bab perhitungan performansi proses.

3.2.5.3. Melakukan Perhitungan Level Sigma

Perhitungan level sigma harus tetap dilakukan untuk memantau dan mengontrol kemampuan proses (Process Capability Analysis) setelah adanya proses perbaikan. Dengan melakukan perhitungan terhadap DPO, DPMO, dan Tingkat Sigma (Sigma Level) maka dapat diperoleh analisa apakah prosesnya mampu atau tidak memenuhi target spesifikasi yang telah ditentukan.

Tabel 3.11 Form Tabel Perhitungan Level Sigma

DPO DPMO

(Unit) (Unit) (Unit) (Unit)

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 CTQ Potensial Kualitas Proses Level Six Sigma Total No. Tanggal Inspeksi

Jumlah cacat Jumlah

Produksi

Untuk perhitungannya dapat dilihat pada rumus 2.10, 2.11, serta 2.12 pada sub bab perhitungan Level Sigma.

3.2.5.4. Uji Verifikasi

Dalam tahap kontrol, uji verifikasi dapat digunakan untuk membantu memperjelas/memperkuat hubungan antara hasil sebelum perbaikan dan hasil sesudah perbaikan dengan melalui uji selisih proporsi, Dengan rumus sebagai berikut:

1. Hipotesis:

Ho:P1=P2 Tidak ada perbedaan antara proporsi cacat sebelum

perbaikandengan proporsi cacat setelah perbaikan.

1

H :P1>P2 Ada perbedaan antara proporsi cacat sebelum perbaikan dengan proporsi cacat setelah perbaikan.

2. α : 0,05 3. Daerah kritis : Z > Zα Tolak Ho Ztabel Terima Ho 4. Statistik Hitung: 2 1 2 1 ^ n n x x p + + = + − − = 2 1 ^ ^ ^ 2 ^ 1 1 1 1 * n n p p p p ZHitung Keterangan:

a. n1= jumlah produk cacat yang diproduksi sebelum perbaikan b. n2= jumlah produk cacat yang diproduksi setelah perbaikan c. x1= jumlah produk yang diproduksi sebelum perbaikan d. x2= jumlah produk yang diproduksi setelah perbaikan e. P1 = proporsi cacat sebelum perbaikan

f. P2 = proporsi cacat setelah perbaikan 5. Kesimpulan:

a. Terima Ho, jika : Z < Zα