0

Puslitbang tekMIRA

Jl. Jend. Sudirman No. 623 Bandung 40211

Telp : 022-6030483 Fax : 022-6003373

E-mail : [email protected]

LAPORAN

Kelompok Teknologi Pengolahan dan Pemanfaatan Mineral

Optimasi Reduksi Bijih Besi, Nikel dengan

Rotary Kiln Skala Semi Pilot

Oleh :

Nuryadi Saleh, dkk

PUSAT PENELITIAN DAN PENGEMBANGAN TEKNOLOGI MINERAL DAN BATUBARA “tekMIRA”

1

BAB I PENDAHULUAN

1.1 Latar Belakang

1.1.1 Dasar Hukum

Undang-Undang Republik Indonesia Nomor 4 Tahun 2009 tentang Pertambangan Mineral dan Batubara

Pasal 626 ayat (e) Peraturan Menteri Energi dan Sumber Daya Mineral Nomor 0030 Tahun 2005 tentang Organisasi dan Tata Kerja Departemen Energi dan Sumber Daya Mineral

Pasal 46 Keputusan Kepala Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara Nomor 23.K/70/BLP/2006 tanggal 12 April 2006 tentang Penjabaran Tugas, Fungsi, Susunan Organisasi dan Tata Kerja Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara.

Permen No.7 Tahun 2012, Permen No.11 Tahun 2013, Permen No.20 Tahun 2013

Peningkatan nilai tambah untuk besi adalah pig iron dan sponge iron, (DRI) sedangkan untuk nikel salah satunya adalah sponge ferronickel, luppen ferronickel.

Misi Penelitian dan Pengembangan ESDM adalah memberikan pelayanan di bidang penelitian dan pengembangan kepada pemerintah, industri, dan masyarakat, agar pengelolaan energi dan sumber daya mineral dapat dilaksanakan sesuai amanat yang terkandung dalam pasal 33, UUD 1945.

Misi Puslitbang tekMIRA adalah menyelenggarakan litbang teknologi penambangan, pemanfaatan & pengolahan, teknologi informasi dan studi tekno-ekonomi mineral dan batubara, menyediakan layanan jasa teknologi dan informasi untuk pengembangan mineral dan batubara serta membantu perumusan kebijakan pemanfaatan mineral dan batubara.

1.1.2 Potensi Sumber daya Mineral

Indonesia memiliki potensi deposit mineral besi dan nikel yang cukup besar, sebagimana disajikan pada Tabel 1. Mineral besi mencapai 1,2 milyar ton (Yusuf, 2008) dan mineral nikel mencapai 1,6 milyar ton (Inco, 2009). Mineral besi terdiri dari bijih besi magnetit, hematit, bijih besi lateritik (gutit, limonit) dan pasir besi. Bila memperhitungkan tudung besi

2

(iron cap) sebagai sumber mineral besi yang mencapai 0,5 milyar ton maka potensi sumberdaya besi akan bertambah besar.

Potensi mineral besi lainnya yang dapat dijadikan cadangan mineral besi adalah red mud dari proses Bayer yang berdiri di Kalimantan Barat, dengan teknologi peningkatan kadar yang tepat maka red mud dengan kandungan besi yang rendah dapat ditingkatkan menjadi konsentrat besi dengan kandungan Fe yang tinggi sebagai sumber bijih besi.

Penyebaran mineral besi berupa bjih besi primer (magnetit, hematit) terdapat di Lampung, Kalimantan Selatan, Kalimantan Barat, Sumatera Barat, Aceh mencapai 25,5 juta ton. Sedangkan mineral besi lateritik terdapat di Kalimantan Selatan, Sulawesi Tengan, Sulawesi Selatan, Sulawesi Tenggara dan Papua dengan potensi deposit mencapai 1 milyar ton.

Pasir besi terdapat di Jawa Barat, Jawa Tengah, Daerah Istimewa Jogjakarta dan Jawa Timur dengan potensi mencapai 163 juta ton. Hasil eksplorasi terakhir yang dilakukan oleh PT Jogja Magasa Steel, di daerah Jogja deposit pasir besi di Jogjakarta mencapai 188 juta ton.Tabel 1, memperlihatkan potensi bijih besi.

Tabel 2 memperlihatkan potensi deposit nijih nikel Indonesia mencapai 1,6 milyar ton dengan kandungan nikel rata-rata mencapai 1,57%. Bijih nikel berupa nikel lateritik yang tersebar di Sulawesi Tenggara, Sulawesi Tengah dan Halmahera.

1.1.3 Kondisi Pertambangan Bijih Besi dan Nikel

Produksi bijih besi saat ini masih diekspor terutama ke Cina dan India mencapai 6 juta ton pertahun. Sedangkan produk nikel baik dalam bentuk mate nikel maupun ferronickel mencapai 140.000 ton nikel per tahun yang dihasilkan oleh PT Aneka Tambang dan PT Inco. Sedangkan pemegang IUP lain masih diekspor dalam bentuk bijih nikel baik ke Cina maupun ke Jepang.Tahun 2012 ekspor bijih nikel mencapai 47 juta ton. Sehingga diperlukan suatu kajian teknologi yang memungkinkan pemegang IUP skala kecil dapat melakukan pengolahan di dalam negeri. Ekspor berlebihan menyebabkan harga Nikel turun dengan drastic menjadi 6,5 USD/lb.

Dengan adanya Permen No. 7 tahun 2012 tentang peningkatan nilai tambah mineral maka semua bahan baku tambang harus diolah menjadi produk sebagai bahan baku industri. Sehingga diperlukan kajian teknologi terutama untuk mineral besi dan nikel yang memungkinkan produk memenuhi persyaratan yang tercantum dalam permen tersebut, sebagimana disajikan pada Tabel 3.

3

Tabel 1.1

Potensi Bijih Besi di Indonesia (Yusuf, 2008)

Tipe Bijih Lokasi Cadangan (dalam ribuan ton) Kadar Fe (%)

Bijih primer

(kadar besi tinggi, dalam bentuk bongkah) Kalimantan Selatan 11.675 43,3-66.04 Kalimantan Barat 1.000 55,00 Belitung 7.400 62,25 Lampung 5.243 42,50-63,50 Sumatera Barat 1.500 Total 25.478 Bijih Lateritik (Mengandung Ni dan Cr) Kalimantan Selatan 565.233 Sulawesi Tengah 375.200 38,00-59,00 Papua Barat 123.410 Total 1.058.600 Pasir Besi

(saat ini digunakan di pabrik semen, banyak mengandung titanium) Jawa Barat 3.097 38,00-58,32 Jawa Tengah 82.267 59,00 Jogjakarta 30.668 59,00 Jawa Timur 15.979 51,29-51,51 Total 163.311 Total 1.237.389 Tabel 1.2

4

Tabel 1.3

Permen No.07 tahun 2012 batasan peningkatan nilai tambah mineral

1.1.4 Perkembangan Penelitian di tekMIRA

Tahun 2012 dilakukan penelitian reduksi bijih nikel dan bijih besi menjadi sponge ferronickel dan Direct Reduction Iron (DRI) dengan menggunakan tungku putar. Tungku putar yang terdapat disentra pengembangan pengolahan dan pemanfaatan mineral, Cipatat merupakan tungku putar yang dipergunakan untuk proses kalsinasi sehingga diperlukan banyak modifikasi bila dipergunakan sebagai tungku putar reduksi.

Modifikasi belum dapat dilakukan secara optimal pada tahun anggaran 2012 karena terbatasnya anggaran.

1.1.5 Perkembangan Teknologi Reduksi Bijih Besi dan Nikel Di Dunia

Proses reduksi langsung untuk menghasilkan DRI-sponge ferronickle maupun nikel pig iron berkembang ke arah skala yang lebih kecil. Di Cina berkembang pembuatan nickel pig iron (NPI) dengan mini blast furnace dengan kapasitas hanya 38m3

yang membutuhkan 150 ton bijih per hari untuk menghailkan NPI 30 ton per hari. Namun demikian penggunaan kokas sebegai sumber energi dan pereduksi menjadi pertimbangan utama dalam pemilihan teknologi blast furnace.

Sedangkan proses reduksi langsung dalam tungku putar juga dapat dilakukan secara ekonomis dalam skala hanya 50 ton bijih per hari sebagimana banyak diterapkan di India.

5

.

Gambar 1.1

Teknologi tungku putar skala kecil 50 t/h (Naik, A.N.)

Teknologi reduksi langsung dapat diterapkan baik untuk bijih besi maupun bijih nikel untuk menghasilkan sponge ferronickel maupun sponge besi, seperti yang diterapkan di India dan di Jepang, Nippon Yakin yang mengasilkan luppen.

Untuk mengolah bijih nikel kadar rendah 0,5-1,5% Ni yaitu proses Krupp Rann, bijih nikel kadar rendah direduksi dalam tanur putar untuk menghasilkan crude ferronickel dengan kandungan nikel berkisar 2-8 kali dari kandungan awal. Investasi proses ini relatif rendah sekitar US$ 41 jt untuk menghasilkan 7000 ton crude ferronickel per tahun. Produk crude ferronickel dapat dimurnikan untuk menghasilkan ferronickel di PT Aneka Tambang, Pomalaa sehingga terjadi suatu integrasi industri kecil dan besar.

6

Gambar 1.2

Diagram alir pembuatan crude/sponge ferronickel

Peta Jalan Pengolahan Mineral Nikel, Besi

Penelitian reduksi dalam tungku putar untuk pemanfaatan mineral besi dan nikel akan berlangsung selama 3 tahun dengan pentahapan sebagai berikut:

Tahun 2012

Tahapan kegiatan penelitian bijih besi dan nikel pada tahun 2012 meliputi: 1. Modifikasi tungku putar (pemasangan blower udara)

2. Pembuatan hopper pengumpan bijih, reduktor batubara, bahan imbuh.

3. Pembuatan heat exchanger untuk efisiensi energi, gas buang di kembalikan kembali ke sistem reduksi.

4. Pemasangan kontrol temperatur, komposisi gas buang, flow meter gas, kecepatan pengumpanan, flow meter bahan bakar.

5. Penelitian reduksi bijih nikel menjadi crude/sponge ferronickel.

6. Penelitian reduksi bijih besi menjadi direct reduced iron (DRI)/iron nugget.

Tahun 2013

Mendetailkan data laboratorium baik dari proses benefisiasi dan reduksi dalam tungku putar. Penelitian tahun 2013 ditekankan pada proses reduksi yang lebih terkontrol dengan pemasangan sistem kontrol yang dapat dimonitor.

Tahun 2014

Perancangan tungku putar reduksi skala 7000 ton per tahun dengan melibatkan perusahaan rekayasa proses seperti PT. KIEC.

Aditif Bijih Nikel Laterite 0.8 -2.5 % Ni Pemanasan Awal Reduksi Peningkatan Kadar Crude Ferronickel Reduktor

7

1.2 Ruang Lingkup

Pada tahun 2013 akan dilakukan kegiatan :

1. Simulasi skala laboratorium proses benefisiasi bijih besi, pasir besi dengan metode magnetic separator.

2. Simulasi skala laboratorium proses flotasi untuk menghilangkan sulfur dan fospor dalam konsentrat magnetic separator.

3. Simulasi skala laboratorium proses reduksi konsentrat bijih besi dan bijih nikel dalam tungku putar.

4. Pembuatan dan pemasangan screw feeder baru 5. Pembuatan dan pemasangan burner batubara baru

6. Pembuatan dan pemasangan scoop feeder batubara baru

7. Modifikasi dan perbaikan tungku putar, pemasangan bata api dan penambahan alat-alat kontrol.

8. Optimasi reduksi bijih nikel menjadi crude/sponge ferronickel skala pilot.

9. Reduksi bijih besi menjadi direct reduced iron/nugget iron skala pilot. 10. Percobaan hidro metalurgi dengan pelarut asam nitrat.

1.3 Tujuan

Mendapatkan proses up griding bijih besi dengan metode magnetic separator, flotasi untuk mendapatkan kualitas konsentrat yang memenuhi persyaratan proses reduksi.

Mendapatkan unit kondisi proses reduksi bijih nikel kadar rendah untuk menghasilkan crude/sponge ferronickel dan kondisi reduksi bijih besi untuk mendapat reduced iron/nugget iron dalam tungku putar yang terkontrol.

1.4 Sasaran

Diperoleh crude/sponge ferronickel berkadar 5-10% Ni dan reduced iron dengan metalisasi mencapai 70%. Kadar Fe diatas 70 %

1.5 Lokasi

Pengambilan sample biih nikel di Pomala (Sulawesi Tenggara), studi banding teknologi tungku putar di PT. Vale Indonesia dan PT. Meratus Jaya Iron and Steel, PT. Delta Prima Steel di Pulau Kalimantan Selatan. Sedangkan proses reduksi dan karakterisasi sample dilakukan Sentra Pengolahan Mineral, Citatah, Puslitbang Teknologi Mineral dan Batubara, Bandung.

1.6 Penerima Manfaat

Penerima manfaat adalah industri pertambangan bijih nikel, besi yang saat ini masih belum melakukan pengolahan dan pemurnian.

8

BAB II. TINJAUAN PUSTAKA 2.1 Proses Reduksi Besi Oksida

Teknik reduksi adalah merubah sifat mineral oksida menjadi logam dengan mereduksi bijih besi limonit/goethite/hematit menjadi magnetit. Pada umumnya proses reduksi menggunakan gas alam. Reduktor lain yang dapat digunakan sebagai sumber gas pereduksi adalah batubara kadar rendah (sub-bituminous coal) yang banyak terdapat di Indonesia. Batubara yang diharapkan adalah batubara dengan volatile matter tinggi, karena gas H2

yang terbentuk dapat bersifat sebagai pereduksi. Kelemahan menggunakan batubara adalah sulit mengontrol suasana reduksi agar tidak terlalu reduktif.

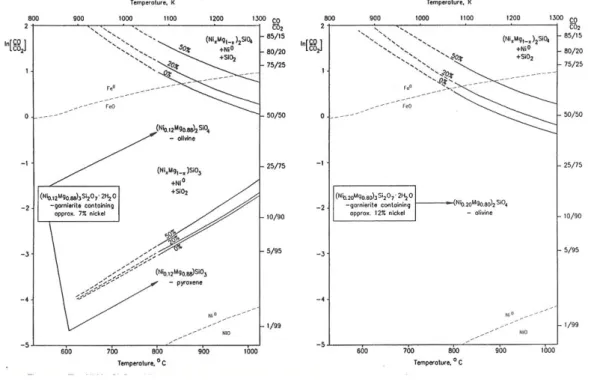

Hal yang penting dalam teknik reduksi adalah kondisi reduksi yang sangat dipengaruhi oleh temperatur dan suhu. Gambar 2.1 memperlihatkan diagram kesetimbangan Fe, Ni, Co dengan CO-CO2. Gas alam dan batubara sebagai bahan

pembentuk gas CO-CO2. Dari diagram ini dapat dilihat kemungkinan fasa yang

terbentuk dan dipengaruhi oleh nisbah konsentrasi CO-CO2 dan temperatur.

Gambar 2.1

Diagram kesetimbangan Fe, Ni, CO dengan CO-CO2( Purwanto, 2003)

Gambar 2.3, memperlihatkan bahwa fasa logam mulai terbentuk pada suhu 1000-1500o

C dengan komposisi gas CO/CO2 di atas 60%.

Reduksi dengan batubara menjadi sulit dalam mengatur komposisi pembentukan gas CO-CO2. Reaksi pembentukan gas CO-CO2 disajikan pada persamaan :

2C(s) + O2(g) → 2CO(g) ……….(1)

9

Metoda reduksi dapat dilakukan di dalam tungku putar, rotary hearth furnace atau tungku unggun terfluidakan. Pada umunya proses reduksi di dalam tungku putar membutuhkan waktu yang lebih lama dibandingkan dengan reduksi di dalam tungku lainnya. Kandungan C tertinggal di dalam kalsin hasil reduksi dengan batubara di dalam tungku putar relatif tinggi sekitar 3%.

2.2 Reduksi Bijih Nikel

Bijih nikel laterit merupakan hasil pelapukan. Terdapat dua tipe yaitu limonitik dan serpentinik. Bijih nikel limonitik bercirikan nikel terdapat di dalam mineral besi oksida hidrat (Fe,Ni)OOH, sedangkan bijih nikel serpentinik bercirikan nikel terdapat di dalam magnesium silikat hidrat (Mg,Ni)SiO2. Nikel tersebar di dalam mineral hidrat. Pada umumnya sulit

untuk dilakukan peningkatan kadar, karena bijih nikel laterit berukuran lebih halus dan tidak mempunyai sifat kemagnetan serta tidak ada perbedaan berat jenis yang signifikan. Proses metalurgi untuk mengekstraksi nikel dari bijih nikel oksida tergantung dari kandungan nikel, kandungan besi dan komposisi mineral pengotor.

Proses konvensional dalam proses ekstraksi bijih nikel adalah reduksi di dalam tanur putar dan peleburan di dalam tungku listrik. Produk dapat berupa ferronickel maupun matte yang ditambahkan sulfur ke dalam proses peleburan.Energi yang dibutuhkan untuk mendapatkan slag dan logam ferronickel, sangat tinggi. Penurunan energi peleburan sangat tergantung dari keberhasilan proses reduksi di dalam tanur putar. Tingkat reduksibilitas yang tinggi akan menurunkan energi per ton hot metal.

2.2.1 Reduksi bijih oksida dan silikat

Pemahaman karakteristik nikel di dalam mineral pengotor pada kondisi temperatur tinggi dan atmosfir reduktif merupakan dasar yang penting dalam ekstraksi nikel dari bijih laterit, baik secara proses pirometalurgi mapun hidrometalurgi.Termodinamika diagram kestabilan sistem nikel oksida Fe-Ni-O maupun sistem nikel silikat Fe-Ni-Si-O sangat penting untuk memahami proses reduksi bijih nikel. Diagram Kellog dapat digunakan untuk memahami proses reduksi untuk sistem Fe-O dan Ni-O seperti terlihat pada Gambar 2.2. Pada Gambar 2.2A, tampak bahwa daerah kestabilan NiO menjadi logam sangat kecil dipojok bawah-kanan diagram Kellog. Tingkat reduksibilitas yang lemah dapat dengan mudah mereduksi nikel oksida (NiO) menjadi Ni. Dibutuhkan perbandingan CO/CO2 hanya 1/99, cukup untuk mereduksi nikel oksida, dengan

persamaan kesetimbangan sebagai berikut : - NiO + CO → Ni + CO2

Daerah kestabilan Fe-O relatif lebih luas sehingga membutuhkan tingkat reduksibilitas yang lebih tinggi. Daerah kestabilan magnetit murni dititik

10

A berdasarkan digram Kellog tersebut dapat direduksi menjadi FeO dengan cara sebagai berikut :

peningkatan temperatur

peningkatan konsentrsai CO

kombinasi peningkatan temperatur dan konsentrasi CO. Reaksi-reaksi yang mungkin terjadi adalah sebagai berikut :

- Fe2O3 + CO → Fe2O3 + CO2

- Fe2O3.FeO + 4CO → 3Fe + 4CO2

- Fe2O3.FeO + CO → 3FeO + CO2

- FeO + CO → Fe + CO2

- CO2 + C → CO

Reduksi besi silikat dan nikel silikat dapat dilihat dari diagram Kellog(1B). Tidak ada perubahan kondisi yang berarti dari sistem Ni-Si-O dibandingkan sistem Ni-O. Sedangkan pada sistem besi silikat, kondisi reduksi lebih tinggi bila dibandingkan kondisi reduksi sistem besi oksida. Untuk mengubah besi magnetit menjadi FeO (wustit) dibutuhkan komposisi gas reduksi yang lebih tinggi.

(A) (B)

Gambar 2.2

11

2.2.2 Reduksi Garnerit

Salah satu mineral nikel yang penting adalah garnerit, (Ni,Mg)3Si2O7.2H2O.

Selama proses kalsinasi terjadi dehidroksilasi yaitu penghilangan air kristal yang dimulai pada suhu 600o

C menghasilkan senyawa yang amorfous dan melepaskan SiO2 membentuk olivin (Ni,Mg)SiO4 atau kombinasi SiO2 membentuk

piroksen (Ni,Mg)SiO3.Karakteristik reduksi garnerit dengan kandungan nikel

4% disajikan pada Gambar 2.4A. Pada proses tersebut bila terdekomposisi akan menjadi olivin (Ni0,06Mg0,94)SiO2 dan/atau piroksen (Ni0,06Mg0,94)SiO3. Reduksi

olivin terjadi pada kondisi reduksi yang sangat mereduksi dan diperlukan kandungan 75% CO untuk memulai reduksi. Reduksi magnetit menjadi wustit terjadi sebelum reduksi nikel,sedangkan piroksen akan mulai tereduksi pada atmosfer tanur dengan komposisi 10% CO. Metalisasi 50% dapat tercapai pada kondisi 20% CO dengan suhu 900o

C. Reduksi dengan gas alam terlihat bahwa piroksen dengan metalisasi 50% Ni tercapai pada suhu yang lebih rendah di atas 820o

C, seperti terlihat pada Gambar 2.3B.

(A) (B)

Gambar 2.3

Diagram Kellog reduksi garnerit kandungan Ni 4% (A) reduksi dengan gas alam(B)2)

Kondisi reduksi piroksen untuk Garnerit dengan kandungan nikel 7% terjadi pada komposisi CO yang lebih rendah dibandingkan dengan garnerit 4% Ni. namun reduksi olivin tetap berlangsung pada reduksibilitas tinggi (Gambar 2.4A). Garnerit dengan komposisi nikel 12% akan terdekomposisi menjadi

12

olivin, sehingga kondisi reduksi di dalam tanur putar harus berlangsung sangat mereduksi(Gambar 2.4B).

Diagram terner sistem NiO-MgO-SiO2 (Gambar 7) memperlihatkan kemungkinan

garnerit terdekomposisi menjadi olivin. Olivin memiliki kandungan SiO2 yang

lebih tinggi sehingga dapat terdekomposisi menjadi MgSiO2 murni dan NiSiO2

murni, sedangkan piroksen memiliki kandungan SiO2 yang terbatas sehingga

hanya terdekomposisi menjadi MgSiO3 murni dan (Ni0,12Mg0,88)SiO2. Dalam hal ini,

garnerit dengan kandungan nikel yang kaya di atas garis ObS hanya akan terdekomposisi menjadi olivin dan silika.

Gambar 2.4.

Diagram Kellog reduksi garnerit kandungan Ni 7% (A) kandungan Ni 12% (B)2)

13

Gambar 2.5

Diagram terner sistem NiO-MgO-SiO2 2)

Kandungan besi yang tinggi memberikan efek yang positif terhadap metalisasi bijih nikel silikat. Disebabkan kandungan besi yang tinggi meningkatkan kestabilan pembentukan piroksen. Diagram terner sistem FeO-MgO-SiO2 (Gambar

2.6)menunjukkan grup piroksen (Fe,Mg)SiO3 hampir terdapat di setiap daerah

kestabilan FeO-MgO-SiO2, sehingga kombinasi kandungan besi oksida dan

silika tinggi akan menyebabkan garnerit yang kaya nikel tinggi terdekomposisi menjadi piroksen dan metalisasi nikel berlangsung pada kondisi yang moderat.

2.3 Sistem Kontrol Tungku Putar

Sistem kontrol untuk reduksi besi dan nikel menggunakan sistem Programming Logic Controller (PLC), yang bertujuan agar sistem dalam tungku putar bertekanan negatif, Sistem terdiri atas beberapa unit yang harus di kontrol meliputi :

- Suhu pada ujung pengumpanan materail. - Suhu ujung lidah api buner.

- Suhu per segmen kiln - Putaran kiln

- Tekanan kiln

- Suhu masuk ke stack - Tekanan di stack - Kandungan CO - Kandungan CO - Kandungan O2

14

- Suhu keluar stack - Konsumsi bahan bakar - Konsumsi batubara. - Emergency stop status

2.4 Proses Pelindian Bijih Nikel Laterit

Proses ekstraksi bijih melalui jalur hidrometalurgi terdiri atas 2 tahap utama yaitu pelindian dan perolehan (recovery) logam berharga[4](Habashi,1993)

(Gambar 2.6). Proses ekstraksi bijih nikel laterit menggunakan media asam nitrat secara skematik yang dikembangkan oleh direct nickel Australia[3]

terlihat pada Gambar 2.7.

Reaksi-reaksi yang terjadi selama proses pelindian menggunakan media asam nitrat (HNO3) adalah:

- NiO + 2HNO3 → Ni(NO3)2 + H2O

- CoO + 2HNO3→Co(NO3)2+ H2O(l)

- FeO*OH + 3HNO3→ Fe(NO3)3 + 2H2O

- Fe2O3 + 6HNO3→ 2Fe(NO3)3 + 3H2O

Fluks-b + 6HNO3→ 2Al(NO3)3+ 3H2O

- Cr2O3 + 6HNO3→ 2Cr(NO3)3 + 3H2O

- Mg3Si2O5(OH)4 + 6HNO3→ 3Mg(NO3)2+ 2SiO2 + 5H2O

Gambar 2.6

Skematik proses ekstraksi melalui jalur hidrometalurgi (Habashi, 1993)

Logam Preparasi Bijih Pelindian Larutan Sementasi Presipitasi Ion Kristalisasi Reduksi Gas Elektrolisis Pemurnian dan Purifikasi

Larutan Perolehan Logam Larutan encer Larutan pekat Senyawa Logam Logam/ Senyawa Logam Senyawa Logam

15

2.5 Proses Pemurnian Larutan

Selama proses pelindian dalam media asam nitrat, logam-logam yang terdapat dalam bijih nikel laterit terlarut dalam larutan. Bahan penetral (neutralizing agent) yang digunakan untuk mengatur pH adalah MgO dalam bentuk sluri (Mg(OH)2). Reaksi-reaksi yang terjadi pada proses pemurnian

larutan hasil pelindian dan pembentukan MHP adalah sebagai berikut : a. reaksi presipitasi besi

Fe(NO3)2 + Mg(OH)2 → Fe(OH)3 + Mg(NO3)2

b. reaksi presipitasi aluminium

Al(NO3)3 + Mg(OH)2 → Al(OH)2+ Mg(NO3)2

c. reaksi presipitasi campuran nikel dan kobalt

Kondisi terjadinya presipitasi logam-logam terlarut dari campuran hidroksida dapat dilihat di diagram kesetimbangan spesies logam terlarut[5](Monheimus,1997)

(Gambar 2.8). Berdasarkan data kelarutan spesies logam yang berada dalam larutan, memungkinkan terpisahnya spesies logam sebagai hidroksidanya. Ion logam pengotor seperti Fe, Al dan Cr dapat terpresipitasi pada pH rendah sedangkan nikel dan kobal terpresipitasi pada pH tinggi (sekitar 8).

Ni(NO3)2 + Mg(OH)2 → Ni(OH)2 + Mg(NO3)2

16

Gambar 2.7

Proses ekstraksi bijih nikel laterit menggunakan media asam nitrat (DNI Process, 2012)

Residu Residu Al Mixed Hydroxide Precipitate (MHP) Residu Fe Presipitasi Nikel/Kobalt Penyaringan Larutan HNO3 Barren solution Evaporasi Thermal Decomposition HNO3 Recovery System HNO3 Kominusi MgO Bijih Nikel Laterit Pelindian Penyaringan Hidrolisis/Presipitasi Besi Penyaringan Hidrolisis/Presipitasi Aluminium Penyaringan

17

Gambar 2.8

18

BAB III. PELAKSANAAN KEGIATAN

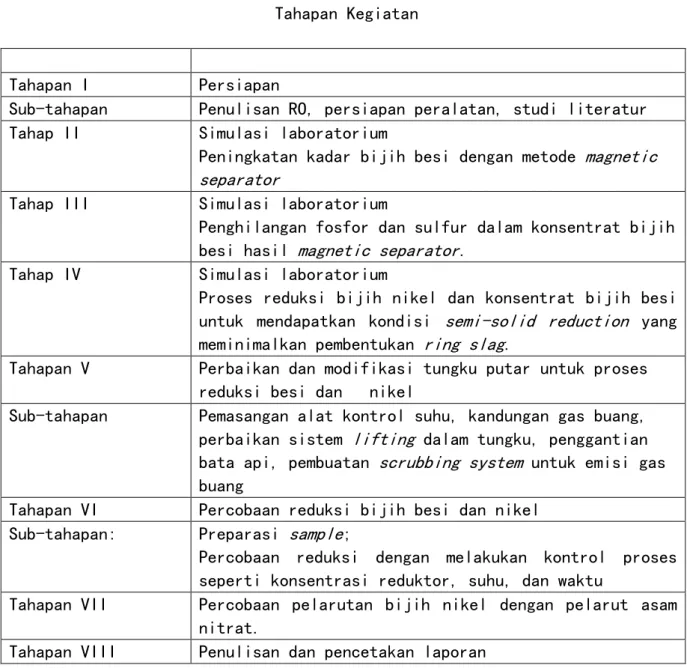

Program kegiatan dibagi dalam 8 (delapan) tahap kegiatan dan disajikan pada Tabel 3.

Tabel 3.1 Tahapan Kegiatan

Tahapan I Persiapan

Sub-tahapan Penulisan RO, persiapan peralatan, studi literatur Tahap II Simulasi laboratorium

Peningkatan kadar bijih besi dengan metode magnetic separator

Tahap III Simulasi laboratorium

Penghilangan fosfor dan sulfur dalam konsentrat bijih besi hasil magnetic separator.

Tahap IV Simulasi laboratorium

Proses reduksi bijih nikel dan konsentrat bijih besi untuk mendapatkan kondisi semi-solid reduction yang meminimalkan pembentukan ring slag.

Tahapan V Perbaikan dan modifikasi tungku putar untuk proses reduksi besi dan nikel

Sub-tahapan Pemasangan alat kontrol suhu, kandungan gas buang, perbaikan sistem lifting dalam tungku, penggantian bata api, pembuatan scrubbing system untuk emisi gas buang

Tahapan VI Percobaan reduksi bijih besi dan nikel Sub-tahapan: Preparasi sample;

Percobaan reduksi dengan melakukan kontrol proses seperti konsentrasi reduktor, suhu, dan waktu

Tahapan VII Percobaan pelarutan bijih nikel dengan pelarut asam nitrat.

19

BIJIH BESI BONGKAH

Gambar 3.2

Diagram alir percobaan proses reduksi bijih besi dan nikel

3.1 Percobaan Reduksi Bijih Nikel Laterit

Sample dilakukan pemanggangan untuk merubah gutit menjadi hematit pada suhu 600o

C agar mudah direduksi.

Variabel yang diamati meliputi suhu, waktu, komposisi fluks akan di bahas secara detil masing-masing variabel.

Crushing Milling

Bijih Besi Halus

Magnetik Separator Tailing

Konsentrat

Flotasi Mineral Sulfida ( P&S )

Peletasi Konsentrat cleaner

Batubara

Binder

Proses Reduksi

20

Gambar 3.2

Diagram alir pembuatan sponge Fe-Ni

3.2 Percobaan Pelarutan Bijih Nikel Laterit

Penelitian ekstraksi bijih nikel laterit dilakukan dengan proses pelindian dalam media larutan asam nitrat pada tekanan atmosferik. Sebelum pelindian, bijih nikel laterit dilakukan preparasi yang meliputi pengecilan ukuran (kominusi) dan pengayakan untuk memperoleh fraksi ukuran bijih tertentu serta pemercontohan (sampling) sehingga diperoleh conto yang representatif sebagai umpan bahan pelindian.

Pelindian skala batch dilakukan dalam reaktor kapasitas 2 liter dengan sistem pengaduk dan pengatur suhu seperti pada Gambar 3.3. Parameter yang dipelajari dalam pelindian adalah persen solid, konsentrasi asam, fraksi ukuran, suhu dan lamanya waktu pelindian.

Larutan hasil pelindian yang mengundung logam-logam terlarut dianalisa menggunakan metode AAS untuk mengetahui jumlah unsur nikel, kobal, aluminiuam, besi dan magnesium yang terlarut. Sedangkan residu hasil pelidian dianalisa menggunakan metoda AAS untuk mengetahui kandungan unsur-unsur yang tidak terlarut.

Selain itu residu hasil pelindian dianalisa menggunakan XRD untuk mengetahui jenis-jenis senyawa mineral dan analisa SEM untuk mengetahui karakteristik unsur-unsur dan mineral yang berada dalam residu.

21

Gambar 3.3 Reaktor Pelindian

3.3 Peralatan yang Digunakan

Peralatan yang digunakan dalam penelitian ini adalah tungku putar, magnetic separator, ball mill, alat alat karakterisasi terdiri atas: XRD, Minaralogi, SEM, XRF, dan lain-lain.

22

BAB IV

HASIL DAN PEMBAHASAN 4.1 Studi Bahan Baku

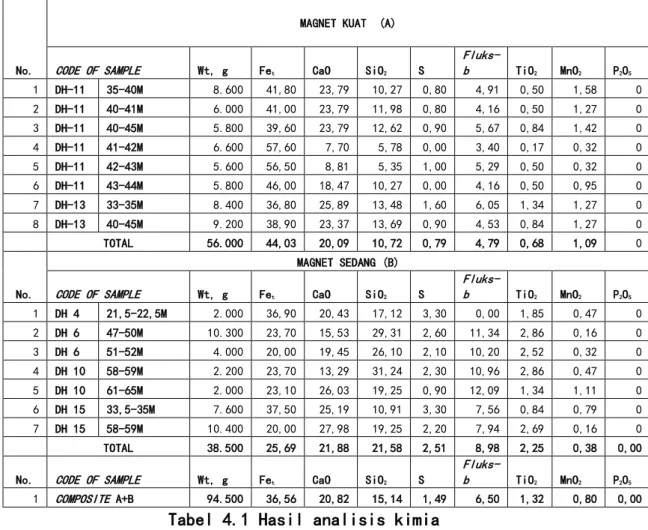

4.1.1 Analisis Kimia Bijih Besi

Analisis bahan baku bijih besi dilakukan terhadap sample dengan kode magnet kuat dan sedang. Hasil analisis kimia menunjukkan di dalam magnet kuat terkandung 44,03% Fe total, 20,09% CaO, 10,72% SiO2, 0,79% S, 4,79%

Fluks-b, 0,68% TiO2 dan 1,09% MnO2 dan 0% P2O5, sedangkan dalam magnet

sedang terkandung 25,69% Fe total, 21,88% CaO, 21,58% SiO2, 2,51% S, 8,98%

Fluks-b, 2,25% TiO2 dan 0,38% MnO2 dan 0% P2O5.

Sample magnet kuat dan sedang digabungkan untuk mendapatkan komposisi Fe total sekitar 35%. Pencampuran 59,62% magnet kuat dan 40,74% magnet sedang menghasilan komposisi komposit yang terdiri atas 36,56% Fe total, 20,82% CaO, 15,14% SiO2, 1,48% S, 6,50% fluks-B, 1,32% TiO2 dan 0,80% MnO2 dan 0%

P2O5. Tabel 4.1 menunjukkan hasil analisis kimia.

Tabel 4.1 Hasil analisis kimia

No.

MAGNET KUAT (A)

CODE OF SAMPLE Wt, g Fet CaO SiO2 S

Fluks-b TiO2 MnO2 P2O5 1 DH-11 35-40M 8.600 41,80 23,79 10,27 0,80 4,91 0,50 1,58 0 2 DH-11 40-41M 6.000 41,00 23,79 11,98 0,80 4,16 0,50 1,27 0 3 DH-11 40-45M 5.800 39,60 23,79 12,62 0,90 5,67 0,84 1,42 0 4 DH-11 41-42M 6.600 57,60 7,70 5,78 0,00 3,40 0,17 0,32 0 5 DH-11 42-43M 5.600 56,50 8,81 5,35 1,00 5,29 0,50 0,32 0 6 DH-11 43-44M 5.800 46,00 18,47 10,27 0,00 4,16 0,50 0,95 0 7 DH-13 33-35M 8.400 36,80 25,89 13,48 1,60 6,05 1,34 1,27 0 8 DH-13 40-45M 9.200 38,90 23,37 13,69 0,90 4,53 0,84 1,27 0 TOTAL 56.000 44,03 20,09 10,72 0,79 4,79 0,68 1,09 0 No. MAGNET SEDANG (B) CODE OF SAMPLE Wt, g Fet CaO SiO2 S

Fluks-b TiO2 MnO2 P2O5 1 DH 4 21,5-22,5M 2.000 36,90 20,43 17,12 3,30 0,00 1,85 0,47 0 2 DH 6 47-50M 10.300 23,70 15,53 29,31 2,60 11,34 2,86 0,16 0 3 DH 6 51-52M 4.000 20,00 19,45 26,10 2,10 10,20 2,52 0,32 0 4 DH 10 58-59M 2.200 23,70 13,29 31,24 2,30 10,96 2,86 0,47 0 5 DH 10 61-65M 2.000 23,10 26,03 19,25 0,90 12,09 1,34 1,11 0 6 DH 15 33,5-35M 7.600 37,50 25,19 10,91 3,30 7,56 0,84 0,79 0 7 DH 15 58-59M 10.400 20,00 27,98 19,25 2,20 7,94 2,69 0,16 0 TOTAL 38.500 25,69 21,88 21,58 2,51 8,98 2,25 0,38 0,00

No. CODE OF SAMPLE Wt, g Fet CaO SiO2 S

Fluks-b TiO2 MnO2 P2O5 1 COMPOSITE A+B 94.500 36,56 20,82 15,14 1,49 6,50 1,32 0,80 0,00

23

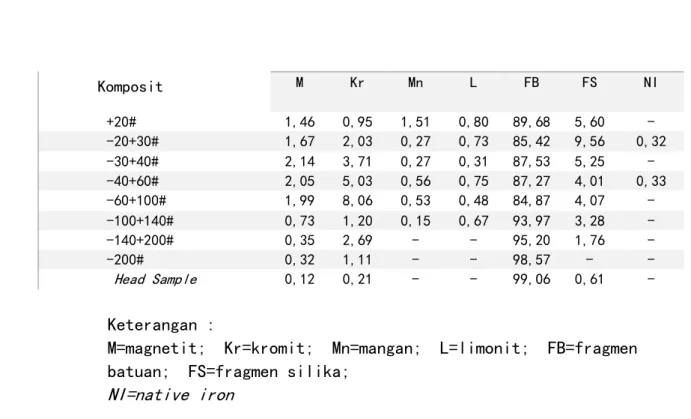

4.1.2 Analisis Mineralogi dan Derajat Liberasi

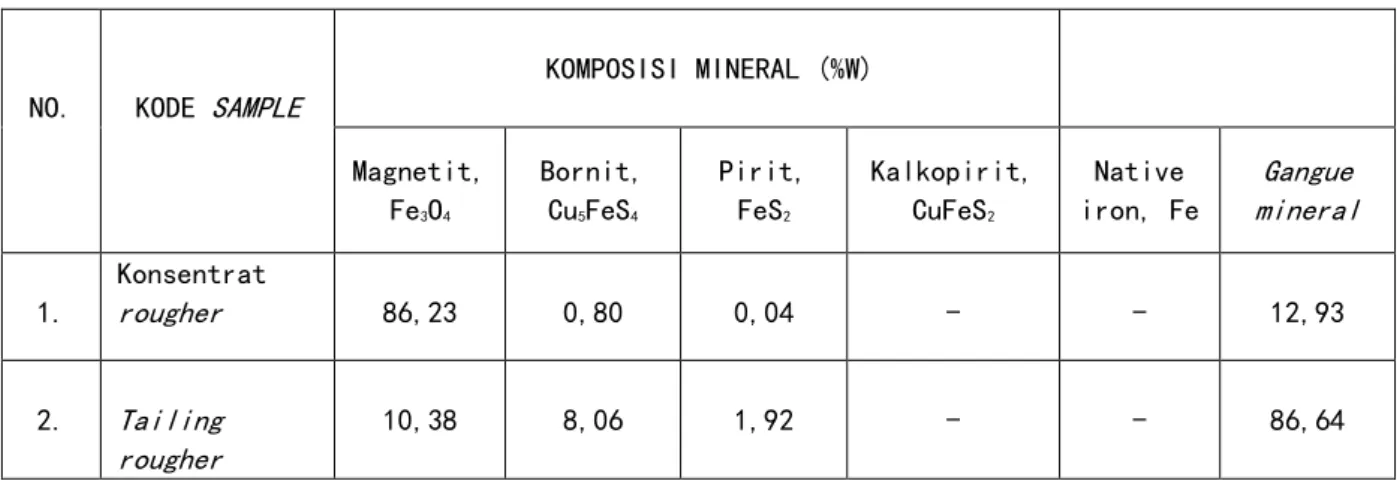

Analisi mineralogi untuk menentukan komposisi mineral dan derajat liberasi pada ukuran P80 150 mesh. Tabel 4.2, memperlihatkan hasil komposisi mineral.

Sample magnetit kuat terdiri atas 59,56% magnetit, 0,56% bornit, 0,72% pirit, 0,15% kalkopirit, 0,365 native iron dan 68% gangue mineral.

Sedangkan sample magnet sedang memiliki komposisi 30,86% magnetit, 16,25% bornit, 1,22% pirit, 0,77% kalkopirit, 0,91% native iron dan 77,99% gangue mineral. Komposit yang merupakan campuran sample magnet kuat dan sedang terkandung (kalkulasi) magnetit 47,87%, bornit 6,95%, pirit 0,92%, kalkopirit 0,40%, native iron 0,58% dan gangue mineral 72,46%.

Tabel 4.2

Analisis komposisi mineral

Keterangan :

M=magnetit, B=bornit; KP=kalkopirit; NI=native iron, P=pirit, GM=gangue mineral

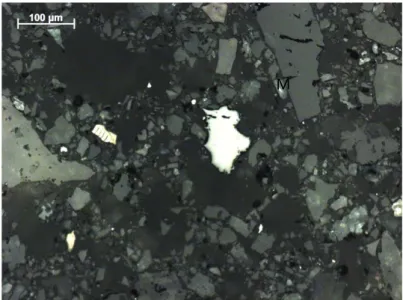

Gambar 4.3-4.8, adalah fotomikrograf hasil pengamatan di bawah mikroskop optik. Pada ukuran P80 150 mesh sebagaian besar mineral magnetit sudah

terliberasi.Gambar 4.4 dan 4.5, memperlihatkan keberadaan satu partikel magnetit yang berikatan dengan gangue mineral, sedangkan untuk magnet ( Gambar 4.6) terlihat adanya mineral magnetit yang terliberasi.Gambar 4.7 memperlihatkan mineral magnetit yang terikat dengan gangue mineral.

KOMPOSISI MINERAL

NO. JENIS SAMPLE Magnetit, Fe3O4 Bornit, Cu5FeS4 Pirit, FeS2 Kalkopirit, CuFeS2 Native iron, Fe Gangue mineral 1. Magnet kuat 59,56 0,56 0,72 0,15 0,36 68,66 2. Magnet sedang 30,86 16,25 1,22 0,77 0,91 77,99 3. Komposit 47,87 6,95 0,92 0,40 0,58 72,46

24

Gambar 4.3

Fotomikrograf sayatan poles sample komposit magnet kuat, tampak magnetit (warna terang), sebagian besar telah terliberasi.

Gambar 4.4

Fotomikograf sayatan poles sample komposit magnet kuat, tampak magnetit (M) berikatan dengan gangue mineral (GM).

M GM

25

Gambar 4.5

Fotomikograf sayatan poles sample komposit magnet kuat, tampak magnetit (M) dan bornit (B) berikatan dengan gangue mineral (GM).

Gambar 4.6

Fotomikograf sayatan poles sample komposit magnet sedang, tampak magnetit (M) dan bornit (B) dalam keadaan terliberasi.

M B

M B

26

Gambar 4.7

Fotomikograf sayatan poles sample komposit cor-magnet sedang, tampak magnetit(M) berikatan dengan gangue mineral (GM).

Gambar 4.8

Fotomikograf sayatan poles sample Komposit Cor-Magnet sedang. Tampak bornit (B) berikatan dengan gangue mineral (GM).

Tabel 4.3, memperlihatkan hasil pengamatan derajat liberasi pada P80 150

mesh yang menunjukkan sekitar 93% mineral magnetit sudah terliberasi.

M

B

27

Tabel 4.3

Analisis derajat liberasi mineral magnetit

NO. KODE DERAJAT LIBERASI, % 1. Magnet kuat 93,45

2. Magnet sedang 92,73

4.1.3 Komposisi Kimia Bijih Nikel Laterit

Analisis AAS terhadap bijih nikel laterit dilakukan terhadap contoh asal bijih dan hasil proses pengecilan ukuran yaitu pada fraksi ukuran +60, -60+100, -100+150, -150+200 dan -200 mesh. Hasil analisis kimia (tabel 4.4) menunjukkan kandungan nikel dan kobal terdapat pada berbagai fraksi ukuran dari 60 mesh sampai -200 mesh. Semakin kecil fraksi ukuran, semakin besar kadar nikel, sedangkan kadar kobal hampir merata pada berbagai fraksi. Kadar besi semakin besar mulai dari ukuran - 60 mesh sedangkan kadar magnesium semakin kecil dengan kecilnya fraksi ukuran. Berdasarkan hasil analisa komposisi kimia dengan kandungan Ni dan MgO yang besar menunjukkan contoh bijih termasuk bijih nikel laterit jenis saprolit.

Tabel 4.4

Komposisi Kimia Bijih Nikel Laterit

Fraksi

Ukuran Berat

Kumulatif %-

Berat Kadar (%-Berat)

(Mesh) (gram)

%-Berat Tertampung Lolos SiO2 Fe total Fluks-b MgO MnO Cr2O3 Ni Co +60 278 2,51 2,51 97,49 49,60 7,68 5,51 11,09 0,37 2,60 0,74 0,034 -60+100 912 8,23 10,74 89,26 40,40 12,57 7,32 9,67 0,49 3,37 1,18 0,051 -100+150 824 7,44 18,18 81,82 38,40 13,26 6,87 7,12 0,51 3,12 1,25 0,056 -150+200 782 7,06 25,24 74,76 39,30 14,31 6,51 6,27 0,50 2,43 1,36 0,054 -200 8280 74,76 100,00 0,00 32,70 21,30 4,34 4,26 0,29 0,86 1,63 0,022 Contoh Asal 11076 100 41,20 17,78 5,86 8,27 0,26 2,06 1,82 0,03 4.1.4 Analisis XRD

Analisis XRD dilakukan untuk mengidentifikasi mineral – mineral yang ada dalam bijih nikel laterit. Hasil analisis XRD contoh asal bijih nikel laterit seperti ditunjukkan pada Tabel 4.5, sedangkan hasil difraktogram sinar-X dapat dilihat pada Gambar 4.9. Keberadaan nikel terdapat dalam

28

mineral silikat hidroksida yang berasosiasi dengan magnesium, sedangkan besi terdapat sebagai besi oksida (hematit) dan besi hidroksida (gutit). Terdeteksinya mineral magnesium silikat yang dominan menunjukkan bahwa contoh bijih nikel laterit berasal dari zona saprolit.

Tabel 4.5

Jenis mineral yang teridentifikasi dari analisis XRD

No. Jenis Mineral Rumus Kimia 1 Magnesium silicate hydroxide Mg3Si4O10(OH)2

2 Goethite FeO(OH)

3 Hematite Fe2O3

4 Nickel silicate hydroxide (Ni, Mg)3Si4)O10(OH)2

5 Calcium iron magnesium aluminium silicate

(Ca,Na)2(Fe2,Mg)5(Si,Al)8O22(OH)2

6 Sodium calcium aluminium silicate hydroxide

(Ca,Na)0,3Al2(Si,Al)4O10(OH)2.xH2O

29

Gambar 4.9

30

4.1.5 Analisis SEM – EDS

Analisis SEM-EDS dilakukan untuk mengetahui keberadaan unsur-unsur dalam bijih dan distribusinya. Analisis tersebut berupa X-ray mapping terhadap contoh asal bijih nikel laterit yang menunjukkan unsur terdeteksi terdiri atas silikon (Si), besi (Fe), dan nikel (Ni). Adanya unsur Si yang dominan menunjukkan bahwa nikel laterit ini berasal dari zona saprolit. Hasil X-ray mapping seperti ditunjukkan pada Gambar 4.10.

Gambar 4.10

31

4.1.6 Analisis Mikroskop Optik

Tabel 4.6, memperlihatkan komposisi mineral hasil pengamatan mikroskop optik Tabel 4.6 Komposisi Mineral NO. KOMPOSISI KOMPONEN (%w) M Kr Mn L FB FS NI +20# 1,46 0,95 1,51 0,80 89,68 5,60 - -20+30# 1,67 2,03 0,27 0,73 85,42 9,56 0,32 -30+40# 2,14 3,71 0,27 0,31 87,53 5,25 - -40+60# 2,05 5,03 0,56 0,75 87,27 4,01 0,33 -60+100# 1,99 8,06 0,53 0,48 84,87 4,07 - -100+140# 0,73 1,20 0,15 0,67 93,97 3,28 - -140+200# 0,35 2,69 - - 95,20 1,76 - -200# 0,32 1,11 - - 98,57 - - Head Sample 0,12 0,21 - - 99,06 0,61 - Keterangan :

M=magnetit; Kr=kromit; Mn=mangan; L=limonit; FB=fragmen batuan; FS=fragmen silika;

NI=native iron

Hasil analisis menunjukkan mineral pembawa nikel goethite (Fe,Ni)O(OH) dan serpentine (Mg,Fe,Ni)3Si2O5(OH)4 terperangkap

dalam fragmen batuan (FB) sehingga proses reduksi membutuhkan energi tingg agar nikel dan besi dapat tereduksi.

32

Gambar 4.11

Fotomikrograf sayatan poles head sample

Gambar 4.12

Fotomikrograf sayatan poles sample fraksi +20#, tampak kromit (Kr) terdapat di dalam fragmen batuan (FB).

Kr FB

33

Gambar 4.13

Fotomikrograf sayatan poles sample fraksi -20+30#, tampak kromit (Kr) terdapat di dalam fragmen batuan (FB).

Gambar 4.14

Fotomikrograf sayatan poles sample fraksi -30+40#, tampak komponen fragmen silika (FS).

Kr FB

34

Gambar 4.15

Fotomikrograf sayatan poles sample fraksi -40+60#, tampak kromit (warna terang) dengan bentuk butir memanjang.

Gambar 4.16

Fotomikrograf sayatan poles sample fraksi -60+100#, tampak komponen fragmen batuan (FB)

35

Gambar 4.17

Fotomikrograf sayatan poles sample fraksi -100+150#, tampak komponen fragmen batuan serpentinit (FB).

Gambar 4.18

Fotomikrograf sayatan poles sample fraksi -150+200#, tampak kromit (Kr) dan magnetit (M).

FB

Kr

36

Gambar 4.19

Fotomikrograf sayatan poles sample fraksi -200#, tampak kromit (Kr) sebagai butiran tunggal

4.1.7 Analisis DTA

Pengujian differential thermal analysis (DTA) dilakukan terhadap contoh bijih nikel tanpa batu bara dan dengan penambahan batubara batubara 6% dan 8%. Hasil analisis DTA tanpa batubara menunjukkan terdapat dua puncak endotermik yaitu pada suhu sekitar 300 dan 600o

C dan puncak reaksi eksotermik pada suhu sekitar 800o

C. Puncak pertama menunjukkan terjadi pengurangan kandungan air, sedangkan puncak kedua menunjukkan reaksi dehydroxylation kristal gutit menjadi hematit. Puncak eksotermik pada suhu 800o

C menunjukkan fenomena rekristalisasi nickel ferrous serpentin. Penambahan batu bara 6 dan 8%, reaksi dehidrasi dimulai pada suhu yang lebih tinggi terkait dengan pengurangan air dalam batubara juga.

37

Gambar 4.20

Analisis DTA terhadap contoh komposit

Gambar 4.21

38

Gambar 4.22

Analisis DTA terhadap contoh dengan 8% batubara

4.1.8 Analisis Batubara dan MC

Batubara yang digunakan sebagai reduktor memiliki komposisi FC 44%, VM 34,5% dan abu 17,5%, S 0,4% dan P 0,005%. Hasil analisis FC menunjukkan kandungan air rata-rata dalam bijih nikel adalah 8,72%

39

4.2 PROSES BENEFISISI DENGAN PEMISAH MAGNETIK

Filosofi proses pemisahan magnetik yang diterapkan adalah mineral magnetit dapat terambil secara optimal dengan mempertimbangkan kadar Fe total 66% dan perolehan yang optimal sehingga tailing dari proses rougher dilakukan 2 (dua) kali, yaitu scavenging-1 (Sc-1) dan scavenging-2 (Sc-2). Intensitas magnetit yang diterapkan pada tahap roughing adalah 2000 gauss dan 4300 gauss.Material balance disajikan pada Gambar 9.Tahap scavenging-2 menggunakan intensitas magnet yang lebih tinggi karena yield yang dihasilkan pada tapan scavenging-1 sangat rendah yaitu 1,79% (%wt) dengan meningkatkan intensitas magnet yield nail menjadi 7% (%wt). Tahap cleaning dilakukan untuk membersihkan konsentrat dan diterapkan 1 (satu) kali dengan intensitas magnet 1000 gauss.

Material balance disajikan pada Gambar 17. Bijih besi dengan kadar 36,56% Fe total, 20,82% CaO, 15,14% SiO2, 1,48% S, 6,50%

Fluks-b, 1,32% TiO2 dan 0,80% MnO2 dan 0% P2O5, dengan proses

rangkaian pemisah magnetik dapat ditingkatkan kadarnya menjadi 68% Fe, 1,62% SiO2,1,18% Fluks-b dan 2,28% CaO dengan perolehan

Fe mencapai 75,63% dan yield (rendemen) mencapai 40,6% (%wt). Final tail berkadar 12,13% Fe, 26,7% SiO2, 11,1% Fluks-b dan

36,7% CaO. Tailing cleaner sebanyak 5,82% (%wt) dikembalikan sebagai umpan proses rougher. Kadar tailing cleaner adalah 35,5% Fe, 2,3% SiO2, 2,35% Fluks-b dan 3,71% CaO. Nisbah konsentrasi

mencapai 2,45 sehingga untuk menghasilkan 1 ton konsentrat berkadar 68% Fe dibutuhkan bijih besi sebanyak 2,45 ton berkadar 36,56% Fe.

4.2.1 Analisis Mikroskop Optik Final Tailing

Hasil analisis mikroskop optik terhadap tailing scavenging-2 menunjukkan kandungan magnetit cukup rendah hanya (0,76%) sedangkan bornit meningkat dari 6,95 menjadi 10,56 % dan pirit meningkat dari 0,92 menjadi 4,44%. Tabel 5 menunjukkan hasil komposisi mineral dari pengamatan mikroskop optik.

40

Gambar 4.23

Material balance prores benefisiasi bijih besi

41

Tabel 4.7

Hasil komposisi mineral tailing scavenging-2 (final tail)

NO KODE KOMPOSISI MINERAL (%W) Pirit, FeS2 Magnetit Fe3O4 Bornit, Cu5FeS4 Kalkopirit, CuFeS2 Limonit Gangue mineral 1. scavenging-2 Tail 4,44 0,76 10,56 1,87 0,56 94,18

Gambar 4.24-4.29, memperlihatkan mineral-mineral sulfidis yang terlihat dalam pengamatan mikroskop optik, Mineral-mineral sulfida sudah dalam keadaan terliberasi.

Gambar 4.24

Fotomikrograf sayatan poles sample tailing magnetic, tampak magnetit (M) sebagai butiran bebas.

42

Gambar 4.25

Fotomikrograf sayatan poles sample tailing magnetic, tampak pirit (P) sebagai butiran bebas.

Gambar 4.26

Fotomikrograf sayatan poles sample tailing magnetik. Tampak kalkopirit (KP) sebagai butiran bebas.

P

43

Gambar 4.27

Fotomikrograf sayatan poles sample tailing magnetik, tampak pirit (warna terang) sebagai butiran bebas.

Gambar 4.28

Fotomikrograf sayatan poles sample tailing magnetik. Tampak pirit (warna terang) sebagai butiran bebas.

44

Gambar 4.29

Fotomikrograf sayatan poles sample tailing magnetik. Tampak limonit (L) sebagai butiran bebas.

Analisis Mineragrafi Konsentrat dan Tailing Rougher

Tabel 4.8, memperlihatkan komposisi mineral dari konsentrat dan tailing dari rougher magnetik separator, tampak bahwa pada tahap rougher dihasilkan konsentrat dengan kandungan magnetit 86,23% dan mineral pengotor mencapai 12,93%. Sedangkan tailingnya terkandung mineral magnetit 10,38% dan mineral sulfida 8,06% bornit, 1,92% pirit dan mineral pemgotor 86,64%.

Tabel 4.8

Analisis komposisi mineral conc. Tailng rougher

NO. KODE SAMPLE

KOMPOSISI MINERAL (%W) Magnetit, Fe3O4 Bornit, Cu5FeS4 Pirit, FeS2 Kalkopirit, CuFeS2 Native iron, Fe Gangue mineral 1. Konsentrat rougher 86,23 0,80 0,04 - - 12,93 2. Tailing rougher 10,38 8,06 1,92 - - 86,64 L

45

Gambar 4.30

Fotomikrograf sayatan poles Konsentrat rougher Tampak magnetit(warna terang) sebagian besar telah terliberasi.

Gambar 4.31

Fotomikrograf sayatan poles sample konsntrat rougher Magnet kuat. Tampak magnetit (M) berikatan

dengan gangue mineral (GM).

M GM

46

Gambar 4.32

Fotomikrograf sayatan poles sample konsentrat rougher Tampak magnetit (warna terang) berikatan

dengan gangue mineral (GM).

Gambar 4.33

Fotomikrograf sayatan poles sample konsentrat rougher Magnet kuat. Tampak magnetit (M) dan bornit (B)

Berikatan dengan gangue mineral (GM).

GM

GM

B

M

47

Gamnbar 4.34

Fotomikrograf sayatan poles sample tailing rougher Magnet kuat. Tampak magnetit (M), bornit (B) dan pirit (P) dalam keadaan terliberasi.

Gambar 4.35

Fotomikrograf sayatan poles sample konsentrat rougher. Tampak pirit (P) dan magnetit (M) berikatan

dengan gangue mineral (GM).

M P B P M GM P

48

Gambar 4.36

Fotomikrograf sayatan poles sample tailing rougher Tampak kalkopirit (KP) dan magnetit (M) berikatan

dengan gangue mineral (GM).

Gambar 4.37

Fotomikrograf sayatan poles tailing rougher.

Tampak magnetit (M) berikatan dengan gangue mineral (GM).

M

KP

GM

M GM

49 Performa Reduksi

Keberhasilan proses reduksi untuk dalam pembuatan DRI ditunjukkan oleh metalisasi di atas 90%, tampak bahwa semua rangkaian percobaan reduksi pellet magnetit dengan memvariasikan C/Fe dari 0,22-0,52 dan suhu 950-1100o

C, belum mencapai metalisasi di atas 90%. Metalisasi terbaik dicapai pada suhu 1100o

C dan FC/Fe 0,52 dicapai metalisasi hanya 84,54% dengan kandungan Fe metal mencapai 74,68% dan Fe total dalam DRI mencapai 88,34% sehingga masih terdapat 13,66% Fe dalam bentuk oksida. Sebagaimana ditunjukaan pada Gambar 29 dan 30.

Gambar 4.38

Performa reduksi bijih pellet magnetit suhu 1100o

C, 1050o

50

Gambar 4.39

Performa reduksi bijih pellet magnetit suhu 1000o

C, 950o

51

Gambar 4.40

Fotomikrograf sayatan poles contoh sponge besi.Tampak metalisasi terbentuk lebih padat pada bagian luar pellet.

Gambar 4.41

Fotomikrograf sayatan poles contoh sponge besi. Tampak metalisasi terbentuk kurang padat pada bagian

52

Gambar 4.42

Fotomikrograf sayatan poles contoh sponge besi. Tampak struktur metal yang terbentuk pada bagian

luar pellet.

Gambar 4.43

Fotomikrograf sayatan poles contoh sponge besi. Tampak struktur metal yang terbentuk pada bagian

53

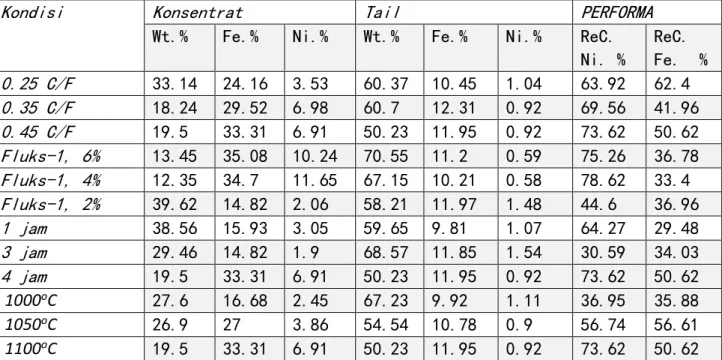

4.2.2 Pengaruh Komposisi Batubara

Pengaruh komposisi batubara disajikan pada Tabel 12, Terlihat bahwa kondisi terbaik ada pada 0.35 C/Fe, dicapai kandungan Ni dalam konsentrat mencapai 6,98% Ni dan Fe 29,52% dengan perolehan 73,62%.

4.2.3 Pengaruh Penambahan Fluks-1

Dalam usaha peningkatan kinerja proses reduksi telah dilakukan usaha penambahan fluks-1 ke dalam sitem reduksi. Dasar dari pemikiran ini adalah terbentuknya segregasi partikel-partikel logam nikel sebagai mana dinyatakan dalam reaksi.

Tabel 4.9, memperlihatkan pengaruh penambahan fluks-1 dalam proses reduksi bijih nikel, terlihat bahwa penambahan fluks-1 meningkatkan reduksibilitas Ni dan menurunkan reduksibilitas Fe. Kandungan nikel dalam konsentrat yang optimal dicapai pada penambahan 5% Fluks dengan kandungan 11,65% Ni, 34,70% Fe dan kandungan silika 11,20%.

Tabel 4.9

Kondisi percobaan pembuatan sponge ferroniockle

Kondisi Konsentrat Tail PERFORMA Wt.% Fe.% Ni.% Wt.% Fe.% Ni.% ReC.

Ni. % ReC. Fe. % 0.25 C/F 33.14 24.16 3.53 60.37 10.45 1.04 63.92 62.4 0.35 C/F 18.24 29.52 6.98 60.7 12.31 0.92 69.56 41.96 0.45 C/F 19.5 33.31 6.91 50.23 11.95 0.92 73.62 50.62 Fluks-1, 6% 13.45 35.08 10.24 70.55 11.2 0.59 75.26 36.78 Fluks-1, 4% 12.35 34.7 11.65 67.15 10.21 0.58 78.62 33.4 Fluks-1, 2% 39.62 14.82 2.06 58.21 11.97 1.48 44.6 36.96 1 jam 38.56 15.93 3.05 59.65 9.81 1.07 64.27 29.48 3 jam 29.46 14.82 1.9 68.57 11.85 1.54 30.59 34.03 4 jam 19.5 33.31 6.91 50.23 11.95 0.92 73.62 50.62 1000oC 27.6 16.68 2.45 67.23 9.92 1.11 36.95 35.88 1050oC 26.9 27 3.86 54.54 10.78 0.9 56.74 56.61 1100oC 19.5 33.31 6.91 50.23 11.95 0.92 73.62 50.62

54

4.2.4 Pengaruh Waktu Reduksi

Waktu reduksi sangat terkait dengan perbesaran butir logam Fe-Ni yang terbentuk selama proses reduksi. Hasil reduksi dengan mengamati waktu reduksi disajikan pada Tabel 4.9 Waktu reduksi di bawah 4 jam belum memenuhi spesifikasi sponge Fe-Ni yang diharapkan masih di bawah 4 % dengan penambahan menjadi 4 jam terjadi peningkatan reduksibilitas di tandai dengan kadar Ni dalam konsentrat mencapai 6,91%.

4.2.5 Pengaruh Suhu Reduksi

Suhu reduksi diamati pada suhu 1000, 1050, dan 1100o

C. Tabel 12, memperlihatkan pengaruh suhu reduksi. Pada suhu reduksi 1200o

C, kandungan nikel dalam konsentrat hanya mencapai 3,86% Ni namun dengan meningkatnya suhu maka kandungan Ni dalam konsentrat menjadi 6,91%.

4.2.6 Pengaruh Penambahan Fluks-A

Pengaruh penambahan fluks disajikan pada tabel 4.10, Penambahan Fluks-A sebesar 2,5 dan 5%. Terlihat penambahan Fluks-A memberikan efek negatif terhadap proses reduksi bila penambahannya di atas 1%. Pada kondisi proses 1% fluks tanpa penambahan Fluks-A, kadar Ni dalam konsentrat mencapai 7,06%, dengan penambahan 1% Fluks-A terjadi peningkatan kandungan Ni menjadi 7,4% namun peningkatan penambahan menyebabkan penurunan kandungan Ni dalam konsentrat menjadi 5,23% dan 4,73% Ni. Hal ini disebabkan pembentukan senyawa fosterit semakin banyak sehingga nikel oksida menjadi lebih sulit untuk tereduksi, seperti ditunjukkan dalam Gambar 25 hasil analisis XRD terhadap konsentrat. Puncak-puncak MgSiO2,(fosterit)

55

Tabel 4.10

Kondisi pembuatan sponge Fe-Ni

4.2.7 Pengaruh Penambahan Kapur

Pengaruh penambahan kapur disajikan pada 4.10 sebanyak penambahan 2,5, 5 dan 8,72%. Penambahan 5% kapur memberikan pengaruh yang signifikan terhadap konsentrasi nikel dalam konsentrat; kadar konsentrat sekitar 6% namun kandungan SiO2

dalam konsentrat masih cukup tinggi.

4.2.8 Pengaruh Penambahan Fluks-B

Gambar 4.10, memperlihatkan kemungkinan terbentuk mineral-mineral pengotor membentuk fasa anortit pada temperatur 1100o

C. Penambahan fluks-b memberikan peranan penting dalam pembentukan fasa tersebut, seperti terlihat pada reaksi antara fluks-B dengan silika yang dapat berlangsung pada suhu 1250o

C.Penambahan 4% Fluks-B ke dalam sistem menaikan kadar nikel dalam sponge Fe-Ni cukup signifikan menjadi 11% di bandingkan tanpa penambahan Fluks-B

KODE KALSIN-53 KALSIN-54 KALSIN-55 KALSIN-56 KALSIN-57 KALSIN-58 KALSIN-59 KALSIN-60

Coal. % 15 15 15 15 15 15 15 15 Kapur.% 8.72 8.72 8.72 8.72 2.5 5 8.72 8.72 Fluks-B.% 0 0 0 0 0 0 0 4 Waktu. jam 4 4 4 4 4 4 4 4 Sulfur.% 0 0 0 0 0 0 2.4 0 Suhu.oC 1250 1250 1250 1250 1250 1250 1250 1250 Fluks-A.% 1 2.5 5 0 0 0 0 0 Fluks-1 1 1 1 0 0 0 0 0 Berat Feed. g (WC 8.72%) 1866.61 1790 1914.23 1868.79 2108.32 1952.21 1814.08 1861.53 Berat kalsin. (dry) 1604.67 1546 1658.18 1678.34 1822.12 1737.17 1580.84 1650.2

Reduction ratio 1.16 1.16 1.15 1.11 1.16 1.12 1.15 1.13

% wt loss 14.03 13.63 13.38 10.19 13.57 11.02 12.86 11.35

Duplikat kalsin. g 173.88 115.59 111.52 183.39 170.95 110.98 173.52 113.28 Magnetic separation Charge.

g 1430.79 1430.41 1546.66 1494.95 1651.17 1626.19 1407.32 1536.92

Magnetik. Fe-Ni 233.1 374.02 343.31 264.38 255.91 299.35 220.79 222.51 Non magnetik. tailing 1197.69 1056.39 1203.35 1230.57 1395.26 1326.84 1186.53 1314.41 MAGNETIK . SPONG Fe-Ni

Fe.% 23.34 26.23 18.86 20.3 20.66 29.14 20.52 26.77

Ni.% 7.4 5.23 4.73 6.03 3.91 6.65 3.76 11.29

SiO2. % 14.79 22.1 26.3 26.2 31.6 26.1 30.5 20.5

Recovery total Ni. % 55.32 65.42 50.78 51.07 28.41 61.04 27.4 80.79

Recovery Fe. % 24.91 46.84 28.9 24.54 21.43 38.18 21.34 27.34

FEED

Fe. % 12.83 12.83 12.83 12.83 12.83 12.83 12.83 12.83

56

namun SiO2 masih sekitar 20% sehingga diperlukan tambahan Fluks-B

untuk lebih menurunkan kandungan SiO2 dalam sponge FeNi(tabel 10)

Gambar 4.44

Analisis XRD konsentrat hasil reduksi akibat penambahan Fluks 1%

Gambar 4.45

57 Gambar 4.46

Analisis XRD konsentrat hasil reduksi dengan panambahan Fluks-1 2,5%.

Gambar4.47

58 Gambar 4.48

Fotomikrograf sayatan poles sample Con. Mag.dengan kondisi 1% Fluks-1100o

C -4 jam

Gambar 4.49

Fotomikrograf sayatan poles sample Con. Mag. 1% Fluks-1 1100o

C-4 jam Fe-Ni

59 Gambar 4.50

Fotomikrograf sayatan poles sample Con. Mag. 2,5% Fluks-1 1100o

C -4 jam

Gambar 4.51

Mikrofoto sayatan poles sample Con. Mag. 2,5% Fluks-1 1100o

C -4 jam Fe-Ni

60 Gambar 4.52

Fotomikrograf sayatan poles sample Con. Mag. 5% Fluks-1100o

C -4 jam

Gambar 4.53

Fotomikrograf sayatan poles sample Tail. Mag. 1% Fluks-1100o

C -4 jam

Fe-Ni

61 Gamar 4.54

Fotomikrograf sayatan poles sample Tail. Mag. 2,5% Fluks-1 1100o

C -4 jam

Gambar 4.55

Fotomikrograf sayatan poles sample Tail. Mag. 2,5 % Fluks-1 1100o

C -4 jam

62 Gambar 4.56

Fotomikrograf sayatan poles sample Tail. Mag. 5% Fluks-1 1100o

C-4 jam

Gambar 4.57

Fotomikrograf sayatan poles sample Tail. Mag. 5% Fluks-1 1100o

C 4 jam

Fe-Ni

63 Gambar4.58

Butir-butir Fe-Ni yang bertukuran halus pada suhu reduksi 1000o

C selama 4 jam

Gambar 4.59

Butir-butir Fe-Ni yang bertukuran halus pada suhu reduksi 1050o

C selama 4 jam, muai menyatu

64 Gambar 4.60

Butir-butir Fe-Ni yang bertukuran halus pada suhu reduksi 1100o

C selama 4 jam, muai menyatu

4.2.9 Pembuatan Luppen

Pembuatan luppen dilakukan pada suhu 1300-1400o

C. Bijih nikel laterit dikeringkan dalam furnace pada suhu 600o

C selama 2 jam sehingga terjadi kehilangan berat sebanyak 26,7%, kemudian dibuat pelet dengan penambahan kapur dan batubara semi anthracite. Kalsin nikel laterit digerus bersama dengan semi anthracite dan kapur kemudian dibuat pelet dengan binder CMC 0,8%. Ke dalam kiln di injeksikan batubara halus untuk meningkatkan suhu dalam kiln dan menjaga atmosferik dalam tungku sangat reduktif, penambahan batubara halus sebanyak 30%. Tabel 14, memperlihatkan hasil percobaan pembuatan luppen. Kondisi terbaik dicapai pada suhu 1400o

C dengan kualiitas luppen mencapai 17,4% Ni dan Fe 80,3% dengan perolehan mencapai 78,08%.

Semi anthracite mempunyai reaktifitas yang tinggi di bandingkan dengan batubara sub bituminous, Dengan reaktifitas yang tinggi diharapkan pada inti pelet terjadi pelelehan yang signifikan dari partikel-partikel logam yang tereduksi. Tekanan dalam tungku putar juga memberikan peranan yang penting dalam terbentuknya luppen, pasangan damper sangat diperlukan dalam tungku putar.

65

4.2.10 Pengaruh Komposisi Semi-anthracite

Komposisi semi-anthracite terhadap proses luppen di amati pada konsentrasi batubara 0.25 C/Fe, 0.5 C/Fe dan 0.75 C/Fe Peningkatan semi-anthracite di atas 12,69% menyebabkan semakin meningkatnya besi yang tereduksi sehingga terjadi penurunan kandungan di dalam luppen yang dihasilkan. Kandungan Ni menurun dari 17,45 menjadi 14,5%.

4.2.11 Pengaruh Suhu Reduksi

Suhu reduksi dalam pembuatan luppen harus lebih tinggi di atas 1.300o

C agar terjadi proses peleburan material-material pengotor seperti SiO2, MgO, CaO, Fluks-B membentuk fasa slag,

suhu 1.400o

C merupakan suhu optimum dalam pembuatan luppen, Dalam hal ini bisa dihasilkan luppen dengan kandungan Ni mencapai 17%.

4.2.12 Pengaruh Penambahan Kapur

Penambahan kapur berfungsi untuk menurunkan suhu liquidus dari fasa anortit (CaO-SiO2-Fluks-B) namun demikian penambahan kapur

menyebabkan viskositas dari slag meningkat sehingga butir-butir luppen yang halus banyak terperangkap dalam fasa slag, terlihat yield luppen menurun dengan peningkatan penambahan kapur, dari 10,62 menjadi 10,26% (Tabel 4.11).

66

Tabel 4.11

Kondisi percobaan pembuatan luppen ferronickle

Komponen Luppen-9 Luppen-10 Luppen-11 Luppen-12 Luppen-13 Luppen-14 Luppen-15

SiO2, % 2.18 0.4 2.35 2.8 2.45 2.55 2.9

Fluks-b, % 0.087 0.061 0.058 0.055 0.047 0.071 0.06

Fe, % 80.5 81.9 85 86.3 78.4 78.1 78.1

Ni, % 7.01 7.06 8.25 8.52 7.67 7.81 4.34

Co, % 0.13 0.13 0.13 0.15 0.12 0.12 0.098

Komponen Slag-9 Slag-10 Slag-11 Slag-12 Slag-13 Slag-14 Slag-15

SiO2, % 28 26 27.6 30.7 29.7 31.2 36.8 Fluks-b, % 9.04 8.85 9.23 8.41 8.62 8.84 8.15 CaO, % 18.57 18.88 19.11 19.79 19.25 20.2 22.6 MgO, % 12.36 12 12.98 12.33 12.07 12.3 11.67 Fe, % 3.69 3.81 3.19 4.87 4.03 3.14 3.34 Ni, % 0.002 0.004 0.003 0.019 0.007 0.003 0.017 Co, % 0.001 <0.001 <0.001 <0.001 0.002 <0.001 <0.001 SiO2+Fluks-b/CaO+MgO 1.2 1.13 1.15 1.22 1.22 1.23 1.31 KOMPONEN 1400oC 1350oC 1350oC

luppen -1 luppen -2 luppen -3 luppen -4 luppen -5 luppen -6 luppen -7 luppen -8

Elemen % % % % % % % % Fe 80.3 80.3 82.3 83.7 81.1 80.7 85.3 84.2 Ni 14.8 17.4 14.5 13.7 8.5 13.4 13.3 13.2 Cr 4.1 1.9 2.7 1.7 6.6 3.7 1.3 1.9 Co 0.3 0.3 0.4 0.1 0.3 0.2 0.1 0 Zn 0.2 0 0 0 2.3 0 0 0 Ti 0.1 0 0 0 0 0.1 0 0 Zr 0.1 0 0.1 0.6 0.6 1.3 0 0.3 V 0.1 0 0 0 0 0 0 0 Mn 0 0 0 0 0.5 0 0 0 %Wt. feed 100 100 100 100 100 100 100 100 %Wt. Luppen 10.05 8.21 10.62 11.52 12.02 10.68 10.37 10.26 %Wt. Slag 89.95 91.79 89.38 88.48 88 89.32 89.63 89.74 Rec Ni. % 81.25 78.08 84.14 86.21 83.69 78.19 75.36 74.03 Rec Fe. % 62.9 51.4 68.1 75.1 76 67.2 68.9 67.4 Waktu. h 4 4 4 4 4 4 4 4 Fluks. % 2 2 2 2 2 2 5 8 C/F 0.25 C/F 0.5 C/F 0.75 C/F 0.25 C/F 0.5 C/F 0.75 C/F 0.25 C/F 0.5 C/F

67

4.3 PELINDIAN

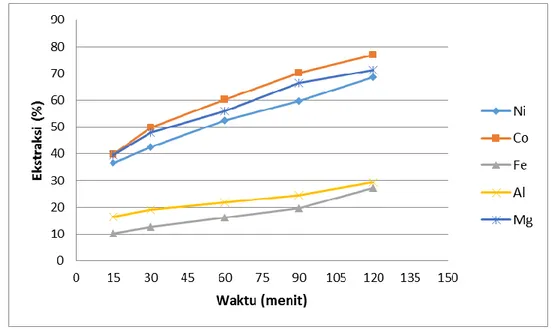

Percobaan pelindian dilakukan untuk mengetahui pengaruh variabel yang mempengaruhi proses pelindian yaitu, persen padatan, fraksi ukuran umpan, konsentrasi media pelindi (asam nitrat) dan lamanya waktu pelindian.

4.3.1 Pengaruh Persen Padatan dan Waktu Pelindian

Percobaan pengaruh persen padatan terhadap persen ekstraksi unsur nikel, kobal, besi, aluminium dan magnesium dilakukan pada persen padatan 10, 20 dan 30. Kondisi tetap adalah suhu (700

C), konsentrasi asam nitrat 2,5 Molar dan fraksi ukuran -200 mesh dengan volume larutan 2,1 liter dan lamanya pelindian 2 jam. Pengaruh persen padatan terhadap persen ekstraksi dapat dilihat pada Gambar 4.59. Grafik pada gambar tersebut menunjukkan persen ekstraksi unsur nikel, kobal, besi, aluminium dan magnesium menurun dengan naiknya jumlah padatan dalam larutan. Persen ekstraksi nikel dan kobal tertinggi dicapai pada 10 persen padatan yaitu sebesar 68,58 persen ekstraksi nikel dan 76,86 persen ekstraksi kobal.

Sedangkan persen ekstraksi unsur pengotor besi, aluminium dan magnesium tertinggi dicapai pada 10 persesn padatan dengan persen ekstraksi berturut-turut yaitu 27,17 %, 29,43 % dan 71,26 %. Persen ekstraksi yang lebih tinggi pada jumlah padatan yang lebih rendah karena pada persen padatan yang lebih rendah kemungkinan reaksi antara padatan dan pelarut lebih besar.Perbedaan persen ekstraksi antara unsur nikel dan kobalt dengan persen ekstraksi unsur pengotar besi, aluminium dan magnesium lebih besar pada kondisi persen padatan yang lebih rendah.

Hal ini menunjukkan pada jumlah padatan 10 % lebih selektif melarutkan unsur nikel dan kobal.Pelindian unsur nikel, kobal, besi, aluminium dan aluminium mempunyai karakteristik yang sama dengan bertambahnya waktu pelindian sampai 2 jam, seperti terlihat pada Gambar 4.60.

Pengaruh Waktu Pelindian

Percobaan pengaruh waktu pelindian terhadap persen ekstraksi unsur nikel, kobal, besi, aluminium dan magnesium dilakukan pada persen padatan 10 suhu 700

C, konsentrasi asam nitrat 2,5 Molar dan fraksi ukuran -200 mesh. Pengaruh lamanya waktu

68

pelindian terhadap persen ekstraksi dapat dilihat pada Gambar 4.61.

Hasil percobaan menunjukkan bahwa persenekstraksi nikel dan kobal dengan persen ekstraksi diatas 90 % dapat dicapai pada suhu pelindian 90 0

C dan waktu pelidian lebih dari 90 menit.

Gambar 4.61

Grafik Pengaruh Persen Padatan terhadap Persen Ekstraksi

Gambar 4.62

Grafik Pengaruh Waktu Pelindian terhadap Persen Ekstraksi pada Persen Padatan 10%

69

Pengaruh Fraksi Ukuran Bijih

Percobaan pelindian untuk melihat pengaruh fraksi ukuran bijih dilakukan terhadap empat fraksi ukuran yaitu -60+100, -100+150, -150+200, dan -200 mesh. Kondisi percobaan yang dibuat tetap adalah 10 % padatan, 2,5 M asam nitrat dan pada suhu 700

C. Grafik pengaruh fraksi ukuran terhadap persen ekstraksi unsur-unsur terlarut (Ni, Co, Fe, Al dan Mg) dapat dilihat pada Gambar 4.63.

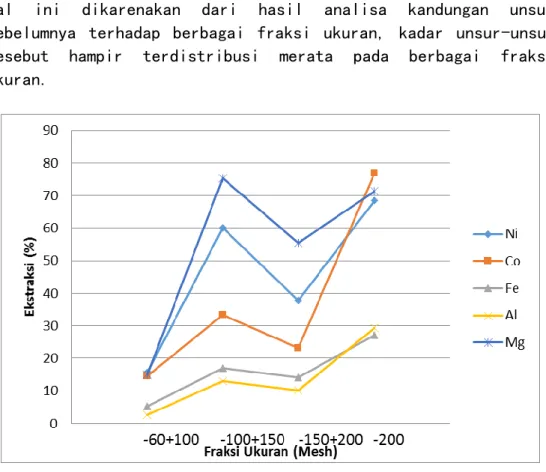

Persen ekstraksi nikel tertinggi dicapai pada fraksi ukuran -200 mesh yaitu sebesar 68,58 %. Persen ekstraksi nikel, kobal, besi, aluminium dan magnesium yang diperoleh dari berbagai fraksi ukuran menunjukkan kenaikan pada fraksi ukuran -100+150 mesh dan penurunan pada fraksi ukuran -150+200 mesh, sedangkan pada fraksi -200 mesh persen ekstraksi unsur – unsur tersebut naik kembali.

Hal ini dikarenakan dari hasil analisa kandungan unsur sebelumnya terhadap berbagai fraksi ukuran, kadar unsur-unsur tesebut hampir terdistribusi merata pada berbagai fraksi ukuran.

Gambar 4.63

70

Pengaruh Konsentrasi Media Pelarut Asam Nitrat

Percobaan pengaruh konsentrasi asam nitrat dilakukan pada konsentrasi 0,7 M, 1,4 M, 2,1 M dan 2,5 M. Kondisi tetap percobaan adalah suhu 700

C dan 10 persen padatan. Unsur-unsur yang terlindi yaitu nikel, kobal, besi, aluminium dan magnesium mempunyai karakteristik yang sama yaitu persen ekstraksinya meningkat dengan naiknya konsentrasi pelarut asam nitrat. Grafik pengaruh persen ekstraksi unsur-unsur terlarut terhadap persen ekstraksi seperti ditunjukkan di Gambar 4.64.

Peningkatan persen ekstraksi unsur nikel, kobal dan magnesium hampir sama pada konsentrasi asam mulai dai 0,7 M sampai 2,5 M. Sedangkan persen ekstraksi besi dan aluminium peningkatannya tidak terlalu signifikan. Naiknya jumlah magnesium yang terlarut yang diikuti oleh kenaikan jumlah nikel dan kobal menunjukkan bahwa untuk melarutkan nikel perlu melarutkan magnesium lebih dulu karena mineral pembawa nikel adalah magnesium silikat.

Berdasarkan percobaan pengaruh konsentrasi asm nitrat juga dapat dilihat bahwa asam selain yang dibutuhkan untuk melarutkan nikel dan kobal, asam dikonsumsi oleh unsur pengotor lainnya seperti besi dan aluminium.

Gambar 4.64

Grafik Pengaruh Konsentrasi asam Nitrat terhadap Persen Ekstraksi

71

Pengaruh Suhu Pelindian

Percobaan pelindian untuk melihat pengaruh suhu dilakukan pada suhu 35 0

C sampai suhu 900

C. Kondisi percobaan yang dibuat tetap adalah persen padatan 10 %, konsentrasi asam nitrat 2,5 M dan lamanya pelindian 2 jam. Hasil persen ekstraksi unsur nikel, kobal, besi, aluminium dan magnesium dapat dilihat pada Gambar 4.64. Persen ekstraksi unsur nikel, kobal, besi, aluminium dan magnesium meningkat dengan naiknya suhu pelindian.

Persen ekstraksi nikel dan kobal tertinggi dicapai pada suhu 90

0

C sebesar 99,19 persen ekstraksi nikel dan 98,07 persen ekstraksi kobal. Sedangkan pada kondisi yang sama persen ekstraksi unsur pengotor besi, aluminium dan magnesium tertinggi dicapai pada suhu 90 0

C dengan persen ekstraksi berturut-turut yaitu 66,85 %, 45,67 % dan 97,04 %. Kenaikan suhu pelindian menyebabkan peningkatan persen ekstraksi yang signifikan terhadap jumlah unsur-unsur yang terlarut terutama unsur nikel, kobal dan magnesium.

Gambar 4.65

72

Gambar 4.67

Grafik Pengaruh Waktu Pelidian terhadap Persen Ekstraksi Pada suhu 900

C

Gambar 4.68

73 KEGIATAN MODIFIKASI TUNGKU PUTAR

Gambar 4.69 Penggantian Bata Api

Gambar 4.70

74

Gambar 4.71

Konstruksi tungku putart

Gambar 4.72

74

Gambar 4.73

Konstruksi probe gas analyzer

Gambar 4.74

Konstruksi probe gas analyzer

74

Gambar 4.75

Konstruksi screew feeder

Gambar 4.76

Konstruksi pulverized coal injector

74

BAB V KESIMPULAN

5.1 Kesimpulan

Hasil analisis kimia menunjukkan di dalam magnet kuat terkandung 44,03% Fe total, 20,09% CaO, 10,72% SiO2, 0,79% S, 4,79% Fluks-b, 0,68% TiO2 dan

1,09% MnO2 dan 0% P2O5, sedangkan dalam magnet sedang terkandung 25,69% Fe

total, 21,88% CaO, 21,58% SiO2, 2,51% S, 8,98% Fluks-b, 2,25% TiO2 dan

0,38% MnO2 dan 0% P2O5. Berdasarkan hasil analisa komposisi kimia dengan

kandungan Ni dan MgO yang besar menunjukkan contoh bijih termasuk bijih nikel laterit jenis saprolit.

Hasil analisis XRD contoh asal bijih nikel laterit menunjukkan keberadaan nikel terdapat dalam mineral silikat hidroksida yang berasosiasi dengan magnesium, sedangkan besi terdapat sebagai besi oksida (hematit) dan besi hidroksida (gutit). Terdeteksinya mineral magnesium silikat yang dominan menunjukkan bahwa contoh bijih nikel laterit berasal dari zona saprolit.

Hasil analisis SEM-EDS menunjukkan unsur terdeteksi terdiri atas silikon (Si), besi (Fe), dan nikel (Ni). Adanya unsur Si yang dominan menunjukkan bahwa nikel laterit ini berasal dari zona saprolit. Hasil analisis mikroskopik menunjukkan mineral pembawa nikel goethite (Fe,Ni)O(OH) dan

serpentine (Mg,Fe,Ni)3Si2O5(OH)4 terperangkap dalam fragmen batuan (FB)

sehingga proses reduksi membutuhkan energi tingg agar nikel dan besi dapat tereduksi. Sedangkan hasil pengujian differential thermal analysis (DTA) menunjukkan puncak eksotermik pada suhu 800o

C menunjukkan fenomena rekristalisasi nickel ferrous serpentin.