4. PENGOLAHAN DATA

4.1. Penentuan Kriteria dan Pengumpulan Data Pengukuran Produktivitas Dalam melakukan pengukuran produktivitas Hollowframe dengan metode OMAX, perlu ditentukan terlebih dahulu kriteria-kriteria yang berpengaruh terhadap produktivitas Hollowframe. Dasar penentuan kriteria tersebut didapatkan dari beberapa literatur mengenai ukuran-ukuran yang biasanya digunakan dalam pengukuran produktivitas. Setelah itu, dilakukan pengamatan di lantai produksi dan wawancara (diskusi) dengan kepala produksi yang bersangkutan untuk mengeliminasi beberapa kriteria yang tidak sesuai.

Berdasarkan hasil diskusi dan pengamatan tersebut, maka diperoleh empat kriteria penting dalam produksi Hollowframe, yaitu:

1. Efektivitas Produksi

Produksi Target

Aktual Produksi

Jumlah Produksi

s

Efektivita =

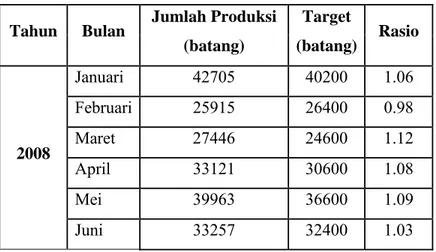

Adapun data-data yang diperlukan untuk memperoleh rasio efektivitas produksi adalah data jumlah produksi Hollowframe yang dapat dilihat pada Lampiran 1. Perhitungan rasio efektivitas produksi dapat dilihat pada Tabel 4.1. berikut ini:

Tabel 4.1. Tabel Rasio Efektivitas Produksi

Tahun Bulan Jumlah Produksi (batang)

Target

(batang) Rasio

2008

Januari 42705 40200 1.06

Februari 25915 26400 0.98

Maret 27446 24600 1.12

April 33121 30600 1.08

Mei 39963 36600 1.09

Juni 33257 32400 1.03

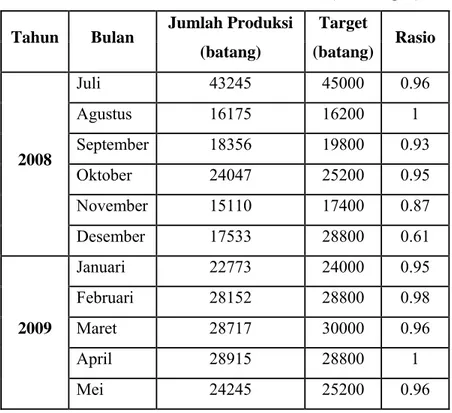

Tabel 4.1. Tabel Rasio Efektivitas Produksi (Sambungan) Tahun Bulan Jumlah Produksi

(batang)

Target

(batang) Rasio

2008

Juli 43245 45000 0.96

Agustus 16175 16200 1

September 18356 19800 0.93

Oktober 24047 25200 0.95

November 15110 17400 0.87

Desember 17533 28800 0.61

2009

Januari 22773 24000 0.95

Februari 28152 28800 0.98

Maret 28717 30000 0.96

April 28915 28800 1

Mei 24245 25200 0.96

2. Persentase Defect

% Total 100

Produksi Jumlah

Cacat Produk Jumlah

% Defect = ×

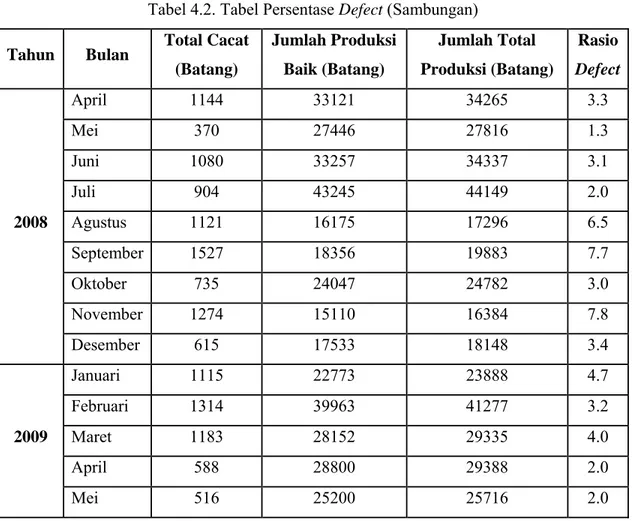

Adapun data-data yang diperlukan untuk memperoleh rasio adalah data jumlah produksi yang dapat dilihat pada Lampiran 1 dan data jumlah kecacatan Hollowframe yang dapat dilihat pada Lampiran 2. Perhitungan persentase defect dapat dilihat pada Tabel 4.2. berikut ini:

Tabel 4.2. Tabel Persentase Defect Tahun Bulan Total Cacat

(Batang)

Jumlah Produksi Baik (Batang)

Jumlah Total Produksi (Batang)

Rasio

Defect2008

Januari 695 42705 43400 1.6

Februari 666 25915 26581 2.5

Maret 633 28717 29350 2.2

Tabel 4.2. Tabel Persentase Defect (Sambungan) Tahun Bulan Total Cacat

(Batang)

Jumlah Produksi Baik (Batang)

Jumlah Total Produksi (Batang)

Rasio

Defect2008

April 1144 33121 34265 3.3

Mei 370 27446 27816 1.3

Juni 1080 33257 34337 3.1

Juli 904 43245 44149 2.0

Agustus 1121 16175 17296 6.5

September 1527 18356 19883 7.7

Oktober 735 24047 24782 3.0

November 1274 15110 16384 7.8

Desember 615 17533 18148 3.4

2009

Januari 1115 22773 23888 4.7

Februari 1314 39963 41277 3.2

Maret 1183 28152 29335 4.0

April 588 28800 29388 2.0

Mei 516 25200 25716 2.0

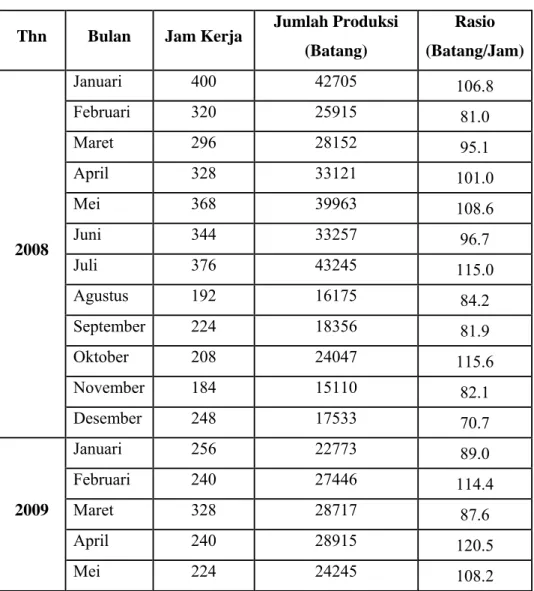

3. Produktivitas Tenaga Kerja

Kerja Jam Jumlah

Produksi Jumlah

Kerja Tenaga tas

Produktivi =

Adapun data-data yang diperlukan untuk memperoleh produktivitas tenaga kerja adalah data jumlah jumlah produksi dan jumlah jam kerja, di mana untuk lebih jelasnya, data dapat dilihat pada Lampiran 3. Produktivitas tenaga kerja yang baik jika dihitung pada jam kerja normal (8 jam kerja) dengan menggunakan mesin baru adalah sebesar 150 batang/jam.

Perhitungan produktivitas tenaga kerja dapat dilihat pada Tabel 4.3.

berikut ini:

Tabel 4.3. Tabel Produktivitas Tenaga Kerja Thn Bulan Jam Kerja Jumlah Produksi

(Batang)

Rasio (Batang/Jam)

2008

Januari 400 42705 106.8

Februari 320 25915 81.0

Maret 296 28152 95.1

April 328 33121 101.0 Mei 368 39963 108.6 Juni 344 33257 96.7 Juli 376 43245 115.0

Agustus 192 16175 84.2

September 224 18356 81.9

Oktober 208 24047 115.6

November 184 15110 82.1

Desember 248 17533 70.7

2009

Januari 256 22773 89.0

Februari 240 27446 114.4

Maret 328 28717 87.6

April 240 28915 120.5 Mei 224 24245 108.2

4. Persentase Lembur

% Total 100

Kerja Jam Jumlah

Lembur Jam

Jumlah Lembur

% = ×

Adapun data-data yang diperlukan untuk memperoleh persentase lembur

adalah data jam kerja dan jumlah jam lembur pekerja, di mana untuk lebih

jelasnya dapat dilihat pada Lampiran 4. Perhitungan persentase lembur

dapat dilihat pada Tabel 4.4. berikut ini:

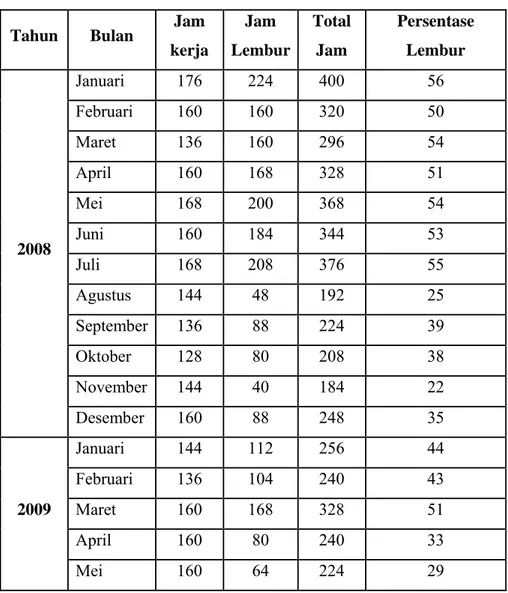

Tabel 4.4. Tabel Persentase Lembur Tahun Bulan Jam

kerja

Jam Lembur

Total Jam

Persentase Lembur

2008

Januari 176 224 400 56

Februari 160 160 320 50

Maret 136 160 296 54

April 160 168 328 51

Mei 168 200 368 54

Juni 160 184 344 53

Juli 168 208 376 55

Agustus 144 48 192 25

September 136 88 224 39

Oktober 128 80 208 38

November 144 40 184 22

Desember 160 88 248 35

2009

Januari 144 112 256 44

Februari 136 104 240 43

Maret 160 168 328 51

April 160 80 240 33

Mei 160 64 224 29

Setelah didapatkan empat kriteria penting dalam produktivitas

Hollowframe, beserta dengan rasio untuk masing-masing kriterianya, maka

selanjutnya akan dihitung kriteria mana yang memiliki pengaruh dominan dalam

produktivitas Hollowframe. Untuk itu, langkah selanjutnya adalah menentukan

bobot kriteria untuk masing-masing kriteria dengan menggunakan metode AHP

yang akan dibahas secara lengkap pada sub bab 4.2.

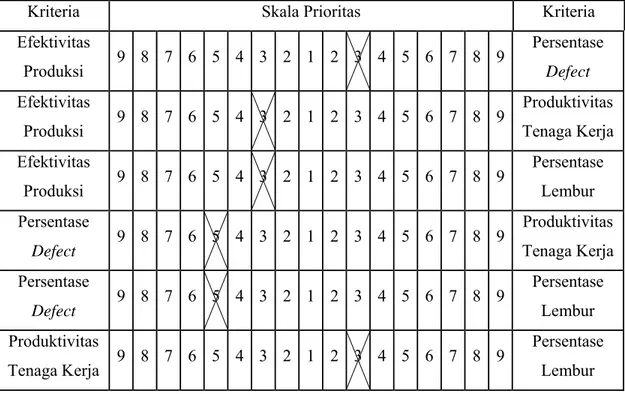

4.2. Penentuan Bobot Kriteria Pengukuran Produktivitas OMAX

Langkah yang dilakukan untuk mengetahui kriteria mana dari keempat kriteria (efisiensi produksi, persentase defect, produktivitas tenaga kerja dan persentase lembur) yang paling berpengaruh terhadap produktivitas Hollowframe, adalah dengan menghitung bobotnya dengan menggunakan metode AHP. Hal tersebut dilakukan dengan membuat kuesioner perbandingan antar kriteria yang diberikan kepada kepala produksi Hollowframe untuk diisi. Tujuan dari kuesioner ini adalah untuk mengetahui tingkat skala kepentingan dari perbandingan kriteria yang satu dengan yang lainnya. Kuesioner yang digunakan dapat dilihat pada Lampiran 5. Rekapan dari hasil pengisian kuesioner yang telah dilakukan, dapat dilihat pada Tabel 4.5. di bawah ini:

Tabel 4.5. Rekapan Pengisian Kuesioner Kriteria Produktivitas Hollowframe

Kriteria Skala Prioritas Kriteria

Efektivitas

Produksi 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Persentase Defect Efektivitas

Produksi 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Produktivitas Tenaga Kerja Efektivitas

Produksi 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Persentase Lembur Persentase

Defect 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Produktivitas Tenaga Kerja Persentase

Defect 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Persentase Lembur Produktivitas

Tenaga Kerja 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Persentase Lembur

Setelah didapatkan data mengenai skala kepentingan dari hasil

kuesioner, maka selanjutnya data tersebut diolah dengan menggunakan software

Expert Choice. Dari hasil pengerjaan dengan software ini diperoleh bobot untuk

masing-masing kriteria dengan jumlah total bobot adalah sebesar 1 adalah sebagai

berikut:

1. Persentase defect, dengan bobot: 0.549 2. Efektivitas produksi, dengan bobot: 0.248 3. Persentase lembur, dengan bobot: 0.129

4. Produktivitas tenaga kerja, dengan bobot: 0.074

Dari hasil perhitungan data di atas diperoleh tingkat inconsistency (ketidakkonsistensian dari pengisian kuesioner) sebesar 0.07. Hal ini memenuhi syarat (tingkat inconsistency tidak boleh lebih besar dari 0.1) sehingga data layak digunakan. Untuk lebih jelasnya, output dari software Expert Choice untuk pengolahan data kuesioner mengenai kriteria produktivitas dapat dilihat pada Lampiran 6.

Hasil pengolahan data di atas juga menunjukkan bahwa kriteria yang paling berpengaruh terhadap produktivitas Hollowframe adalah parameter defect dengan bobot terbesar yaitu 0.549.

4.3. Pengukuran Produktivitas dengan menggunakan metode OMAX

Selanjutnya akan dihitung tingkat produktivitas Hollowframe dengan metode OMAX (Objective Matrix). Pada metode ini, terdapat 10 level performansi, di mana ada tiga level performansi yang penting, yaitu level performansi terbaik (level 10), level performansi terjelek (level 0) dan level performansi yang current (level 3). Di mana level-level yang berada di antaranya (level 1, 2, 4, 5, 6, 7, 8, 9) akan diperoleh dengan melakukan interpolasi. Langkah awal yang perlu dilakukan adalah dengan menentukan data-data yang akan digunakan untuk masing-masing level penting performansi pada tiap-tiap kriteria.

Hal tersebut dilakukan dengan wawancara dan diskusi dengan kepala produksi yang bersangkutan, sehingga diperoleh kesepakatan sebagai berikut:

1. Efektivitas Produksi

Performansi terbaik (level 10) diperoleh dari data rasio perusahaan yang tertinggi selama periode Januari 2008 – Desember 2008.

Performansi terjelek (level 0) diperoleh dari data rasio perusahaan yang terendah selama periode Januari 2008 – Desember 2008.

Untuk kriteria ini, semakin tinggi rasio produktivitas maka akan semakin baik.

2. Persentase Defect

Performansi terbaik (level 10) adalah 0 (nol), karena defect terbaik apabila jumlah defect = 0 (nol).

Performansi terburuk (level 0) diperoleh dari data rasio perusahaan yang tertinggi selama periode Januari 2008 – Desember 2008.

Untuk kriteria ini, semakin rendah rasio defect maka semakin baik.

3. Produktivitas Tenaga Kerja

Performansi terbaik (level 10) diperoleh dari data rasio perusahaan yang tertinggi selama periode Januari 2008 – Desember 2008.

Performansi terjelek (level 0) diperoleh dari data rasio perusahaan yang terendah selama periode Januari 2008 – Desember 2008.

Untuk kriteria ini, semakin tinggi nilai rasio maka akan semakin baik.

4. Persentase Lembur

Performansi terbaik (level 10) adalah 0 (nol), karena produktivitas terbaik apabila jumlah lembur = 0 (nol).

Performansi terburuk (level 0) diperoleh dari data rasio perusahaan yang tertinggi selama periode Januari 2008 – Desember 2008.

Untuk kriteria ini, semakin rendah rasio produktivitas tenaga kerja maka semakin baik.

Catatan: Untuk pengukuran produktivitas periode 2008, data yang digunakan adalah data bulan Januari – Desember 2008 sedangkan untuk pengukuran produktivitas untuk periode 2009 data yang digunakan adalah data bulan Januari 2008 – Mei 2009.

Data yang diperoleh untuk menghitung produktivitas Hollowframe

selama tahun 2008 adalah data mulai bulan Januari 2008 sampai dengan data

bulan Desember 2008. Berdasarkan hasil perhitungan produktivitas untuk periode

2008, akan didapatkan data terbaik selama periode 2008. Data produktivitas

terbaik periode 2008 tersebut akan digunakan sebagai data pembanding (current

performance) untuk pengukuran produktivitas periode 2009. Sebagai contoh

perhitungan dengan menggunakan metode OMAX, akan ditampilkan prosedur

perhitungan lengkap untuk produktivitas Hollowframe bulan Februari 2008 dengan performansi sekarang (level 3) adalah data bulan Januari 2008. Tabel 4.6.

berikut ini adalah datanya:

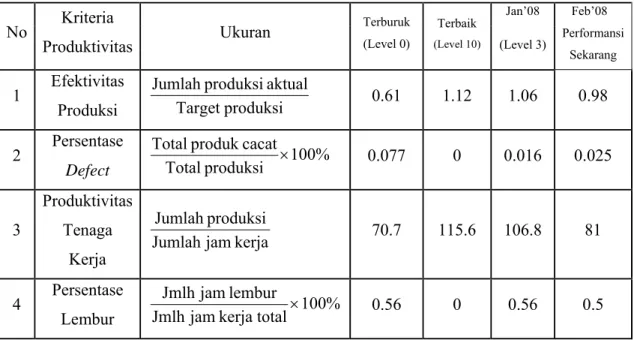

Tabel 4.6. Tabel Data Pengukuran OMAX Februari 2008 No Kriteria

Produktivitas Ukuran

Terburuk(Level 0)

Terbaik (Level 10)

Jan’08 Feb’08 Performansi

Sekarang (Level 3)

1 Efektivitas

Produksi Target produksi aktual produksi Jumlah

0.61 1.12 1.06 0.98

2 Persentase Defect

% produksi 100

Total

cacat produk

Total × 0.077 0 0.016 0.025

3

Produktivitas Tenaga

Kerja Jumlah jam kerja produksi Jumlah

70.7 115.6 106.8 81

4 Persentase

Lembur 100 %

total kerja jam Jmlh

lembur jam

Jmlh × 0.56 0 0.56 0.5

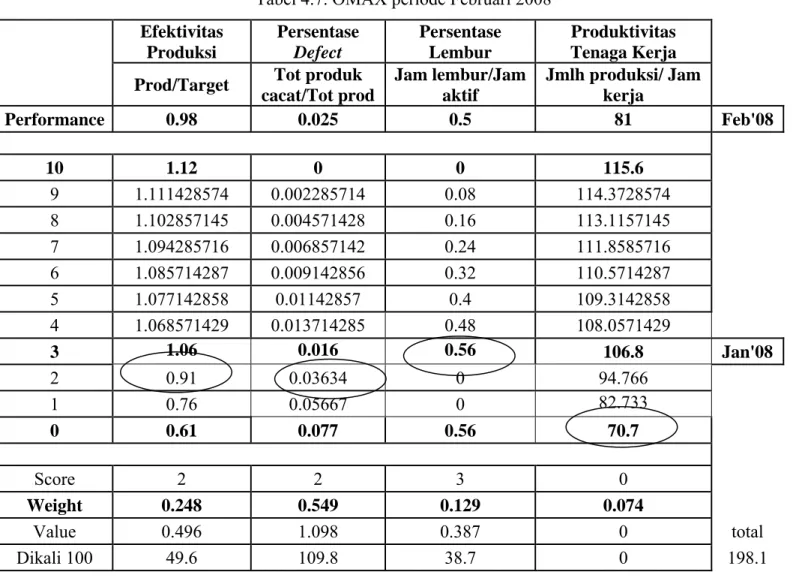

Langkah-Langkah yang dilakukan untuk melakukan pengukuran produktivitas dengan menggunakan metode OMAX, antara lain:

1. Tiap kriteria dituliskan pada blok matriks paling atas dan tuliskan performansi bulan Februari seperti pada contoh pada Tabel 4.7.

2. Tentukan untuk tiap kriteria nilai untuk setiap levelnya.

Contohnya untuk kriteria: Efektivitas Produksi Level 0 = 0.61

Level 3 = 1.06 Level 10 = 1.12

Kenaikan Level 1 dan Level 2 dilakukan dengan cara interpolasi, yaitu:

3 0.15 0.45 3

0.61 1.06 0

3

0 Level 3

Level = − = =

−

−

Maka Level 1 = 0.76 dan Level 2 = 0.91

Kenaikan Level 4 sampai dengan Level 9 dilakukan dengan cara interpolasi, yaitu:

8571 0.00857142 7

0.06 7

1.06 1.12 3

10

3 Level 10

Level = − = =

−

−

Maka Level 4 = 1.068571429 Level 5 = 1.077142857 Level 6 = 1.085714286 Level 7 = 1.094285714 Level 8 = 1.102857143 Level 9 = 1.111428571

3. Lihat performansi bulan Februari 2008, lalu lingkarilah angka yang bersesuaian dengan blok pada matriks.

Contoh: Pada kriteria Efektivitas Produksi adalah sebesar 0.98, maka carilah pada badan matriks yang angkanya bersesuaian yaitu 0.091 (pembulatan ke bawah).

4. Catat skornya.

Untuk kriteria Efektivitas Produksi, berada pada level 2, maka skor untuk kriteria ini adalah 2.

5. Tentukan bobot untuk tiap-tiap kriteria, pada sub bab sebelumnya telah diperoleh bobot untuk kriteria ini adalah sebesar 0.248.

6. Kalikan skor dengan bobotnya masing-masing

Contohnya pada kriteria Efektivitas Produksi adalah = 2 × 0.248 = 0.496 7. Jumlahkan seluruh nilai hingga didapatkan indikator produktivitasnya

Nilai Efektivitas Produksi = (0.496 × 100) = 49.6

Dengan cara yang sama diperoleh nilai untuk kriteria yang lain, yaitu:

Nilai Persentase Defect = (0.1098 × 100) = 109.8 Nilai Produktivitas Tenaga Kerja = (0 × 100) = 0 Nilai Persentase Lembur = (0.387 × 100) = 38.7

Maka, Indikator Produktivitasnya adalah = 49.6 +109.8 + 0 + 38.7 = 198.1

8. Hitung Indeks Performansi:

IP = 100%

300

300 tas produktivi

Indikator − ×

100 %

300 300 1 .

198 − ×

=

= − 0 . 3397 × 100 % = - 33.97%

Maka diperoleh IP untuk bulan Februari 2008 adalah -33.97%. Hal ini berarti

produktivitas bulan Februari lebih rendah jika dibandingkan dengan

produktivitas bulan Januari 2008 sebesar 33.97%.

Tabel 4.7. OMAX periode Februari 2008 Efektivitas

Produksi

Persentase Defect

Persentase Lembur

Produktivitas Tenaga Kerja Prod/Target Tot produk

cacat/Tot prod

Jam lembur/Jam aktif

Jmlh produksi/ Jam kerja

Performance 0.98 0.025 0.5 81 Feb'08

10 1.12 0 0 115.6

9 1.111428574 0.002285714 0.08 114.3728574 8 1.102857145 0.004571428 0.16 113.1157145 7 1.094285716 0.006857142 0.24 111.8585716 6 1.085714287 0.009142856 0.32 110.5714287 5 1.077142858 0.01142857 0.4 109.3142858 4 1.068571429 0.013714285 0.48 108.0571429 3 1.06 0.016 0.56 106.8 Jan'08

2 0.91 0.03634 0 94.766

1 0.76 0.05667 0 82.733

0 0.61 0.077 0.56 70.7

Score 2 2 3 0

Weight 0.248 0.549 0.129 0.074

Value 0.496 1.098 0.387 0 total Dikali 100 49.6 109.8 38.7 0 198.1

Current Previous Index

198.1 300 -33.97%

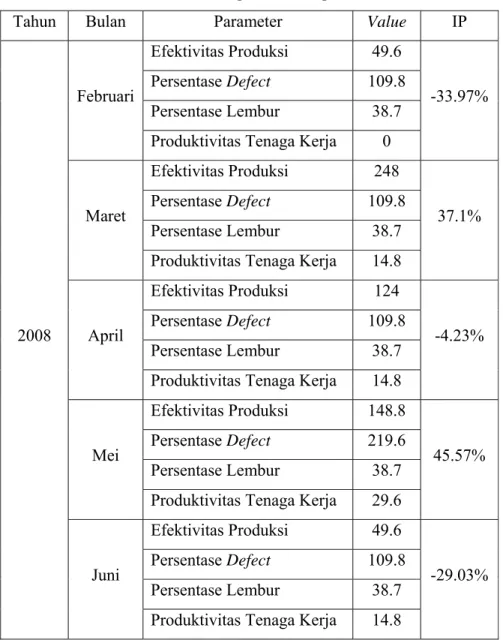

Perhitungan OMAX periode 2008 untuk bulan Maret 2008 – Desember 2008 dapat dilihat pada Lampiran 7. Tabel 4.8. berikut ini adalah tabel rekapan dari hasil perhitungan OMAX periode 2008, antara lain:

Tabel 4.8. Tabel Rekapan OMAX periode 2008

Tahun Bulan Parameter Value IP

2008

Februari

Efektivitas Produksi 49.6

-33.97%

Persentase Defect 109.8 Persentase Lembur 38.7

Produktivitas Tenaga Kerja 0

Maret

Efektivitas Produksi 248

37.1%

Persentase Defect 109.8 Persentase Lembur 38.7

Produktivitas Tenaga Kerja 14.8

April

Efektivitas Produksi 124

-4.23%

Persentase Defect 109.8 Persentase Lembur 38.7

Produktivitas Tenaga Kerja 14.8

Mei

Efektivitas Produksi 148.8

45.57%

Persentase Defect 219.6 Persentase Lembur 38.7

Produktivitas Tenaga Kerja 29.6

Juni

Efektivitas Produksi 49.6

-29.03%

Persentase Defect 109.8 Persentase Lembur 38.7

Produktivitas Tenaga Kerja 14.8

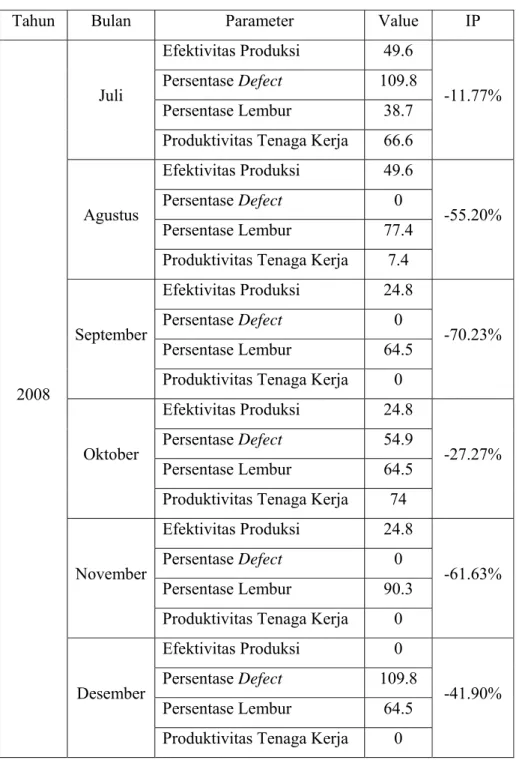

Tabel 4.8. Tabel Rekapan OMAX periode 2008 (Sambungan)

Tahun Bulan Parameter Value IP

2008

Juli

Efektivitas Produksi 49.6

-11.77%

Persentase Defect 109.8 Persentase Lembur 38.7

Produktivitas Tenaga Kerja 66.6

Agustus

Efektivitas Produksi 49.6

-55.20%

Persentase Defect 0 Persentase Lembur 77.4

Produktivitas Tenaga Kerja 7.4

September

Efektivitas Produksi 24.8

-70.23%

Persentase Defect 0 Persentase Lembur 64.5

Produktivitas Tenaga Kerja 0

Oktober

Efektivitas Produksi 24.8

-27.27%

Persentase Defect 54.9 Persentase Lembur 64.5

Produktivitas Tenaga Kerja 74

November

Efektivitas Produksi 24.8

-61.63%

Persentase Defect 0 Persentase Lembur 90.3

Produktivitas Tenaga Kerja 0

Desember

Efektivitas Produksi 0

-41.90%

Persentase Defect 109.8 Persentase Lembur 64.5

Produktivitas Tenaga Kerja 0

Dari tabel 4.8, dapat diketahui bahwa jika dibandingkan dengan

produktivitas bulan Januari 2008, maka hampir semua tingkat produktivitasnya

(IP) turun yang ditandai dengan tanda minus. Dengan demikian, dapat

disimpulkan hanya ada dua bulan saja yaitu Maret dan Mei 2008 yang tingkat

produktivitasnya melebihi tingkat produktivitas bulan Januari 2008. Pada bulan

Maret 2008 tingkat produktivitasnya lebih tinggi sebesar 37.1%, dan bulan Mei 2008 lebih tinggi sebesar 45.51% dibandingkan produktivitas bulan Januari 2008.

Dari sini, dapat dikatakan bahwa tingkat produktivitas tertinggi pada periode 2008 adalah pada bulan Mei 2008 yang memiliki peningkatan terbesar dari bulan Januari sebesar 45.51%. Sehingga data daripada bulan Mei 2008 akan digunakan sebagai data pembanding (Level 3) untuk pengukuran produktivitas pada periode 2009.

Pengukuran produktivitas untuk periode 2009, dilakukan dengan metode OMAX, cara pengerjaannya sama seperti pengukuran produktivitas periode 2008.

Matriks perhitungannya dapat dilihat pada Lampiran 8. Tabel 4.9. berikut ini berisi tentang rekapan data hasil perhitungan OMAX untuk periode 2009, yaitu:

Tabel 4.9. Tabel Rekapan OMAX periode 2009

Tahun Bulan Parameter Value IP

2009

Januari

Efektivitas Produksi 49.6

-45.50%

Persentase Defect 54.9 Persentase Lembur 51.6

Produktivitas Tenaga Kerja 7.4

Februari

Efektivitas Produksi 49.6

-14.87%

Persentase Defect 109.8 Persentase Lembur 51.6

Produktivitas Tenaga Kerja 44.4

Maret

Efektivitas Produksi 49.6

-49.80%

Persentase Defect 54.9 Persentase Lembur 38.7

Produktivitas Tenaga Kerja 7.4

April

Efektivitas Produksi 49.6

-0.70%

Persentase Defect 109.8 Persentase Lembur 64.5

Produktivitas Tenaga Kerja 74

Tabel 4.9. Tabel Rekapan OMAX periode 2009 (Sambungan)

Tahun Bulan Parameter Value IP

2009 Mei

Efektivitas Produksi 49.6

-13.67%

Persentase Defect 109.8 Persentase Lembur 77.4

Produktivitas Tenaga Kerja 22.2

Dari hasil rekapan tabel pengukuran OMAX periode 2009, dapat dilihat bahwa indeks produktivitas terbaik selama periode 2009 berada pada bulan April 2009 dengan nilai minus terkecil yaitu sebesar 0.7% jika dibandingkan dengan pengukuran OMAX periode Mei 2008. Dengan demikian, dapat disimpulkan bahwa selama periode 2008 (Januari – Desember) dan periode 2009 (Januari – Mei), tingkat produktivitas terbaik adalah pada bulan Mei 2008 yaitu sebesar 45.57% lebih tinggi dari tingkat produktivitas bulan Januari 2008.

4.4. Evaluasi Produktivitas OMAX

Langkah selanjutnya setelah melakukan pengukuran produktivitas dengan metode OMAX adalah melakukan evaluasi terhadap hasil pengukuran yang telah dilakukan. Pada perhitungan bobot kriteria telah diketahui bahwa bobot terbesar sebesar 0.549 pada kriteria defect. Dari hasil pengukuran produktivitas Hollowframe baik pada periode 2008 maupun periode 2009 kriteria defect ini tingkat produktivitasnya masih rendah. Hal ini dibuktikan dengan adanya data pada tabel 4.9. di mana rata-rata value untuk kriteria defect selama periode 2009 adalah sebesar 87.84. Rata-rata tersebut tidak mencapai setengah dari value tertinggi (549) untuk kriteria defect. Dengan demikian, evaluasi hasil pengukuran produktivitas ini akan difokuskan pada kriteria defect.

Pertama-tama, dilakukan pengamatan di lantai produksi dan juga

melakukan wawancara dengan kepala produksi Hollowframe. Tujuannya adalah

untuk mencari tahu faktor-faktor penting dalam kriteria persentase defect. Dari

hasil pengamatan di lantai produksi dan wawancara tersebut, diperoleh data

bahwa kriteria defect sendiri disebabkan oleh karena dua faktor, yaitu:

1. Persentase Defect karena kerusakan mesin

% Cacat 100

Produk Total

Jumlah

Mesin Karena Cacat

Produk Jumlah

Persentase Defect = ×

Adapun data-data yang diperlukan untuk memperoleh persentase defect karena kerusakan mesin adalah data jumlah total kecacatan dan data jumlah kecacatan Hollowframe karena kerusakan mesin seperti yang terlihat pada Lampiran 2.

Perhitungan Persentase Defect karena kerusakan mesin dapat dilihat pada tabel 4.10. berikut:

Tabel 4.10. Tabel Persentase Defect karena Kerusakan Mesin

Tahun Bulan Cacat Mesin (Batang)

Total Cacat (Batang)

Persentase Defect karena kerusakan

mesin

2008

Januari 124 695 17.84%

Februari 302 666 45.35%

Maret 318 633 50.24%

April 625 1144 54.63%

Mei 146 370 39.46%

Juni 741 1080 68.61%

Juli 427 904 47.23%

Agustus 583 1121 52.01%

September 875 1527 57.30%

Oktober 342 735 46.53%

November 251 1274 19.70%

Desember 230 615 37.40%

2009

Januari 702 1115 62.96%

Februari 567 1314 43.15%

Maret 486 1183 41.08%

April 301 588 51.19%

Mei 274 516 53.10%

Rata-rata 45.82%

2. Persentase Defect karena kecacatan bahan baku

% Cacat 100

Produk Total

Jumlah

Baku Bahan Karena Cacat

Produk Jumlah

Persentase Defect = ×

Adapun data-data yang diperlukan untuk memperoleh Persentase Defect adalah data jumlah total kecacatan dan data jumlah kecacatan Hollowframe karena kecacatan bahan baku seperti yang terlihat pada Lampiran 2.

Perhitungan Persentase Defect karena kecacatan bahan baku dapat dilihat pada tabel 4.11. berikut:

Tabel 4.11. Tabel Persentase Defect karena Kecacatan Bahan Baku

Tahun Bulan Cacat Mesin (Batang)

Total Cacat (Batang)

Persentase Defect karena kecacatan

bahan baku

2008

Januari 571 695 82.16%

Februari 364 666 54.65%

Maret 315 633 49.76%

April 519 1144 45.37%

Mei 224 370 60.54%

Juni 339 1080 31.39%

Juli 477 904 52.77%

Agustus 538 1121 47.99%

September 652 1527 42.70%

Oktober 393 735 53.47%

November 833 1274 65.38%

Desember 385 615 62.60%

2009

Januari 413 1115 37.04%

Februari 747 1314 56.85%

Maret 697 1183 58.92%

April 287 588 48.81%

Mei 242 516 46.90%

Rata-rata 50.77%

Dari perhitungan persentase defect karena mesin dan bahan baku selama periode 2008 - 2009, dapat dikatakan bahwa tingkat defect masih cukup tinggi di mana tingkat defect karena bahan baku lebih dominan jika dibandingkan dengan defect karena kerusakan mesin dengan selisih sebesar 4.95%. Hal tersebut berarti ada masalah dalam kedua faktor penyebab defect Hollowframe, maka dari itu untuk bisa meningkatkan produktivitas Hollowframe akan diberikan usulan perbaikan untuk mengatasi baik defect karena kecacatan bahan baku dan defect karena kerusakan mesin.

4.5. Usulan Perbaikan Produktivitas

Selanjutnya adalah memberikan usulan perbaikan untuk meningkatkan produktivitas Hollowframe. Usulan yang akan diberikan dibagi menjadi dua bagian, yaitu usulan perbaikan untuk mengatasi defect karena kecacatan bahan baku dan usulan perbaikan untuk mengatasi defect karena kerusakan mesin.

Kedua hal ini memiliki pengaruh yang dominan dalam produktivitas Hollowframe, sehingga peningkatan produktivitas pada kriteria ini akan meningkatkan produktivitas Hollowframe secara keseluruhan. Berikut ini adalah pembahasan untuk masing-masing usulan yang diberikan.

4.5.1. Usulan Perbaikan Untuk Kecacatan Bahan Baku

Langkah awal yang dilakukan adalah melakukan pengamatan ke lantai produksi dan wawancara dengan kepala produksi Hollowframe untuk mencari tahu penyebab-penyebab dari kecacatan bahan baku. Bahan baku dari supplier dalam bentuk gelondongan sehingga tidak memungkinkan untuk dilakukan inspeksi, maka dari itu kualitas bahan baku baru akan diketahui ketika kegiatan produksi berlangsung. Hal tersebut berarti kualitas bahan baku akan bergantung 100% dari kualitas bahan baku yang dikirimkan oleh supplier. Dengan demikian, untuk usulan perbaikan ini akan diberikan usulan pemilihan supplier bahan baku dengan menggunakan metode AHP dengan memperhitungkan kriteria pemilihan supplier yang dimiliki oleh perusahaan.

Supplier bahan baku Hollowframe ini dibedakan menjadi dua, yaitu:

supplier impor dan supplier lokal yang masing-masing memiliki kelebihan dan

kekurangan. Untuk supplier lokal juga masih terbagi menjadi tiga, supplier A, supplier B dan supplier C yang masing-masing juga memiliki kelebihan dan kekurangan. Tahapan yang dilakukan untuk memberikan usulan pemilihan supplier ini adalah:

1. Menentukan kriteria pemilihan supplier

Kriteria pemilihan supplier diperoleh dengan melakukan wawancara dengan pihak perusahaan (kepala produksi yang bersangkutan). Dari hasil wawancara ini, didapatkan ada dua kriteria yang digunakan, antara lain:

• Pemilihan Supplier Impor Vs Lokal

Berikut ini adalah kriteria pemilihan supplier yang dijadikan pertimbangan oleh perusahaan untuk memilih supplier lokal atau supplier impor, yaitu:

1. Modal yang tersedia 2. Kualitas bahan baku 3. Harga bahan baku 4. Cara pembayaran 5. Lama pengiriman 6. Keuntungan

• Pemilihan Supplier Lokal

Berikut ini adalah kriteria yang digunakan untuk memilih supplier lokal, yaitu:

1. Kualitas

2. Harga bahan baku 3. Cara pembayaran 4. Ketersediaan barang 5. Lama pengiriman

Untuk lebih jelasnya, perbandingan masing-masing kriteria untuk masing-masing supplier impor dan supplier lokal, dapat dilihat pada tabel 4.12.

berikut:

Tabel 4.12. Tabel Informasi Supplier

Kategori Supplier

Kriteria Kualitas Cara

pembayaran Harga Modal Lama

Kirim Profit Ketersediaan barang

Impor D Sedang Cash Murah Besar Lama Lebih

besar dari lokal

Lokal

A Bagus Cash Murah Kecil Cepat

Ada permintaan,

langsung dibuatkan B Bagus Kredit Mahal Kecil Cepat Tergantung

stok barang C Bagus Cash Mahal Kecil Cepat Barang ready

2. Menentukan bobot kriteria

Untuk menentukan bobot kriteria pemilihan supplier akan dihitung dengan menggunakan metode AHP. Perhitungan ini akan dibedakan antara:

A. Pemilihan Supplier Lokal Vs Impor

Pemilihan supplier impor Vs lokal maksudnya adalah untuk menentukan supplier manakah yang lebih baik, apakah supplier lokal lebih baik daripada supplier impor atau sebaliknya. Gambar hierarki AHP untuk pemilihan supplier impor Vs lokal, seperti terlihat pada gambar 4.1. berikut:

Gambar 4.1. Gambar Hierarki AHP Pemilihan Supplier Impor Vs Lokal

Pengambilan data untuk melakukan uji AHP dengan menggunakan

kuesioner yang diisi oleh kepala produksi Hollowframe. Adapun kuesioner

yang digunakan untuk menentukan skala prioritas/tingkat kepentingan

untuk pemilihan supplier impor Vs lokal, dapat dilihat pada Lampiran 9.

Rekapan hasil pengisian kuesioner untuk kriteria supplier, dapat dilihat pada Tabel 4.13. di bawah ini:

Tabel 4.13. Tabel Rekapan Kuesioner Kriteria Supplier Impor Vs Lokal

Parameter Skala Prioritas Parameter

Harga 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Lama Kirim Harga 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Kualitas Harga 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Modal Harga 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Cara

Pembayaran Harga 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Keuntungan Lama Kirim 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Kualitas Lama Kirim 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Modal Lama Kirim 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Cara

Pembayaran Lama Kirim 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Keuntungan

Kualitas 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Modal Kualitas 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Cara

Pembayaran Kualitas 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Keuntungan

Modal 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Cara Pembayaran Modal 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Keuntungan

Cara

Pembayaran 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Keuntungan

Data di atas hanyalah data perbandingan antar kriteria pemilihan supplier,

sehingga didapatkan kriteria manakah yang lebih mendominasi yang

lainnya. Sedangkan untuk melihat perbandingan antar supplier lokal VS

impor berdasarkan masing-masing kriteria pemilihan supplier dapat dilihat

pada tabel 4.14. berikut ini:

Tabel 4.14. Tabel Rekapan Perbandingan Supplier Impor Vs Lokal Kriteria Harga

Impor 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Lokal Kriteria Lama Kirim

Impor 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Lokal Kriteria Kualitas

Impor 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Lokal Kriteria Modal

Impor 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Lokal Kriteria Cara Pembayaran

Impor 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Lokal Kriteria Keuntungan

Impor 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Lokal

Setelah didapatkan data di atas, perhitungan dengan metode AHP untuk memilih supplier mana yang lebih baik, lokal atau impor dilakukan dengan menggunakan software Expert Choice. Pengolahan data dengan menggunakan software tersebut, menghasilkan bobot untuk masing- masing kriteria pemilihan supplier, yaitu:

1. Bobot untuk modal: 0.315

2. Bobot untuk cara pembayaran: 0.315 3. Bobot untuk kualitas: 0.096

4. Bobot untuk lama kirim: 0.096 5. Bobot untuk keuntungan: 0.096 6. Bobot untuk harga produk: 0.082

Hasil perhitungan di atas, memiliki tingkat inconsistency sebesar 0.01, hal

ini berarti hasil perhitungan layak digunakan karena memenuhi syarat

(tingkat inconsistency < 0.1). Setelah diperoleh bobot kriteria, langkah

selanjutnya dengan menggunakan software Expert Choice adalah memilih

supplier mana yang lebih baik. Hasil pengolahan berdasarkan software ini

untuk pemilihan supplier impor Vs lokal, yaitu:

1. Supplier lokal, dengan bobot sebesar 0.577 2. Supplier impor, dengan bobot sebesar 0.423

Dari hasil pemilihan supplier impor Vs lokal, hasil yang diperoleh adalah supplier lokal bobotnya lebih tinggi daripada supplier impor, yang berarti supplier lokal lebih baik daripada supplier impor. Untuk lebih jelasnya, hasil output dari software ini dapat dilihat Lampiran 10.

B. Pemilihan Supplier Lokal

Dari hasil pemilihan supplier lokal Vs impor diperoleh bahwa supplier lokal lebih baik daripada supplier impor, akan tetapi supplier lokal terdiri dari tiga supplier. Dengan demikian, pemilihan supplier lokal ini untuk menentukan supplier lokal yang paling baik. Gambar hierarki AHP untuk pemilihan supplier lokal, dapat dilihat pada gambar 4.2. berikut:

Gambar 4.2. Gambar Hierarki AHP Pemilihan Supplier Lokal

Pengambilan data untuk perhitungan pemilihan supplier lokal, dilakukan

dengan menggunakan kuesioner yang diisi oleh kepala produksi

Hollowframe. Adapun kuesioner yang digunakan untuk menentukan skala

prioritas/tingkat kepentingan untuk pemilihan supplier lokal, dapat dilihat

pada Lampiran 11. Rekapan hasil pengisian kuesioner untuk kriteria

supplier, dapat dilihat pada Tabel 4.15. di bawah ini:

Tabel 4.15. Tabel Rekapan Kuesioner Kriteria Supplier Lokal

Parameter Skala Prioritas Parameter

Harga 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Cara Pembayaran Harga 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Kualitas Harga 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Ketersediaan

Bahan Baku Harga 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Lama Kirim

Cara

Pembayaran 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Kualitas Cara

Pembayaran 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Ketersediaan Bahan Baku Cara

Pembayaran 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Lama Kirim Kualitas 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Ketersediaan

Bahan Baku Kualitas 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Lama Kirim Ketersediaan

Bahan Baku 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Lama Kirim

Data di atas hanyalah data perbandingan antar kriteria pemilihan supplier,

sehingga didapatkan kriteria manakah yang lebih mendominasi yang

lainnya. Selanjutnya, akan dilihat perbandingan antara supplier yang satu

dengan supplier yang lainnya, untuk melihat di antara ketiga supplier lokal

(supplier A, supplier B, supplier C) supplier manakah yang unggul

berdasarkan masing-masing kriteria pemilihan supplier. Data kuesioner

yang dilakukan dapat dilihat pada tabel 4.16. berikut ini:

Tabel 4.16. Tabel Rekapan Perbandingan Supplier Lokal Kriteria Harga

Supplier A 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Supplier B Supplier B 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Supplier C Supplier A 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Supplier C

Kriteria Cara Pembayaran

Supplier A 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Supplier B Supplier B 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Supplier C Supplier A 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Supplier C

Kriteria Kualitas

Supplier A 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Supplier B Supplier B 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Supplier C Supplier A 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Supplier C

Kriteria Ketersediaan Bahan Baku

Supplier A 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Supplier B Supplier B 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Supplier C Supplier A 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Supplier C

Kriteria Lama Kirim

Supplier A 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Supplier B Supplier B 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Supplier C Supplier A 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 Supplier C

Setelah didapatkan data di atas, perhitungan dengan metode AHP untuk memilih supplier lokal mana yang terbaik, supplier A, supplier B atau supplier C, dilakukan dengan menggunakan software Expert Choice.

Pengolahan data dengan menggunakan software tersebut, menghasilkan bobot untuk masing-masing kriteria pemilihan supplier, yaitu:

1. Bobot untuk harga: 0.091

2. Bobot untuk cara pembayaran: 0.273 3. Bobot untuk kualitas: 0.273

4. Bobot untuk ketersediaan bahan baku: 0.273

5. Bobot untuk lama kirim: 0.091

Hasil perhitungan di atas, memiliki tingkat inconsistency sebesar 0, hal ini berarti hasil perhitungan layak digunakan karena memenuhi syarat di mana besar inconsistency < 0.1. Setelah diperoleh bobot, langkah selanjutnya dengan menggunakan software Expert Choice adalah memilih supplier mana yang lebih baik. Hasil pengolahan berdasarkan software ini untuk pemilihan supplier lokal terbaik adalah:

• Bobot untuk Supplier C: 0.350

• Bobot untuk Supplier B: 0.345

• Bobot untuk Supplier A: 0.306

Dari hasil pemilihan supplier lokal terbaik, adalah supplier C dengan bobot tertinggi yaitu 0.35. Untuk lebih jelasnya, hasil output dari software ini dapat dilihat Lampiran 12.

Usulan pemilihan supplier untuk mengatasi defect karena kecacatan bahan baku yang dihitung dengan metode AHP menunjukkan bahwa supplier lokal lebih baik jika dibandingkan dengan supplier impor. Berdasarkan perhitungan dengan metode AHP juga didapatkan bahwa di antara tiga supplier lokal, supplier C adalah yang terbaik.

4.5.2. Usulan Perbaikan Untuk Kerusakan Mesin

Pertama-tama, dilakukan pengamatan ke lantai produksi untuk

mengamati proses kerja mesin. Ada dua tipe mesin yang digunakan, yaitu mesin

lama (dua buah) dan mesin baru (satu buah). Mesin lama ini sudah cukup tua,

sehingga produksi yang dilakukan cukup lambat (± 600 batang/shift), jika

dibandingkan dengan mesin baru (± 1200 batang/shift). Selain pengamatan, juga

dilakukan wawancara terhadap operator mesin, kepala regu dan bagian

maintenance. Berdasarkan hasil pengamatan dan wawancara, kegiatan produksi

dengan menggunakan mesin lama lebih sulit jika dibandingkan dengan mesin

baru, dalam hal setting mesin, perawatan dan perbaikan mesin (corrective

maintenance mesin lama lebih banyak jika dibandingkan dengan mesin baru),

pemotongan Hollowframe dan pemberian stempel (mesin lama masih secara

manual dan mesin yang baru sudah otomatis). Dari sini dapat disimpulkan bahwa kerusakan banyak terjadi pada mesin lama.

Tindak pencegahan (preventive maintenance) yang selama ini dilakukan oleh operator hanya sebatas menjaga kebersihan mesin dan pemberian oli pada mesin, di mana hal tersebut tidak terkontrol dan terdokumentasi dengan baik.

Selain itu, juga masih tidak ada sistem perawatan mesin yang jelas yang dilakukan di lantai produksi. Dengan demikian, untuk mengatasi kerusakan mesin ada dua usulan perbaikan yang akan diberikan, yaitu:

A. Pembuatan Form Perawatan Mesin

Tujuan dari adanya form ini adalah untuk memantau dan mengontrol kinerja operator dalam melakukan perawatan mesin, selain itu, form ini juga bisa berfungsi dokumentasi untuk bagian produksi sehubungan dengan perawatan mesin yang dilakukan. Form perawatan ini juga bisa mencegah terjadinya kerusakan mesin, dengan cara mendeteksinya ketika ada gejala kerusakan mesin kemudian melakukan tindak pencegahan kerusakan (preventive maintenance).

Preventive maintenance lebih dianjurkan daripada corrective maintenance, karena selain biaya untuk melakukan pencegahan akan lebih kecil dibandingkan dengan biaya untuk melakukan perbaikan, mesin yang mengalami kerusakan akan mengganggu kegiatan produksi. Keuntungan lain yang bisa diperoleh dengan adanya form ini adalah dapat mengetahui kerusakan yang dominan sehingga bisa dilakukan tindakan-tindakan pencegahan ekstra untuk mengurangi frekuensi kerusakan mesin karena penyebab yang sama.

Cara kerja dari form ini adalah, form perawatan mesin ini diisi harian oleh operator yang menangani mesin (di awal produksi dan di akhir produksi).

Tiap-tiap pengisian dicantumkan nama operator yang melakukan perawatan

mesin, hal ini digunakan untuk memantau. Apabila terjadi kerusakan di pagi hari,

maka tanggung jawab berada pada operator yang terakhir melakukan pemeriksaan

di akhir produksi hari sebelumnya. Apakah pada form akhir produksi hari

sebelumnya operator tersebut telah mengindikasikan adanya gejala kerusakan dan

melaporkannya sehingga dapat diambil tindakan pencegahan maupun perbaikan

secara dini. Akan tetapi, bila kerusakan terjadi pada akhir produksi, maka

operator yang melakukan pemeriksaan di awal yang kurang teliti sehingga tidak menyadari adanya gejala kerusakan mesin yang akhirnya menyebabkan kerusakan mesin. Pengisian form ini membutuhkan kesadaran dari operator yang memeriksa mesin, maka dari itu untuk lebih menunjang berjalannya form dapat ini diadakan reward (hadiah) dan punishment (hukuman) untuk mendisiplinkan operator dalam melakukan pemeriksaan dan perawatan mesin. Bentuk reward dan punishment yang diberikan bisa bergantung dari kebijakan perusahaan itu sendiri.

Bentuk form perawatan mesin yang diajukan, dapat dilihat pada Lampiran 13 dan prosedur pengisian form tersebut dapat dilihat pada Lampiran 14. Berikut ini adalah prosedur kerja yang diusulkan untuk dilakukan setiap harinya, yaitu:

Gambar 4.3. Gambar Prosedur Kerja Perawatan Mesin

Form perawatan mesin tersebut akan diisi tiap harinya, kemudian tiap minggu, akan dilakukan pemantauan melalui perekapan form perawatan harian, di mana akan dijumlah total kejadian mesin rusak dan gejala rusak, sehingga dapat dilakukan perbaikan lagi. Prosedur pemantauan yang dianjurkan dapat dilihat pada gambar berikut ini:

START

Jmlh Rusak ≥ Gejala Rusak?

Tdk

END Ya

Ya

Kepala Regu

Mengakumulasi total kejadian rusak dan gejala rusak tiap minggu

Kepala Produksi Maintenance

Formulir Perawatan Mesin

Form Perawatan Mesin Kepala Produksi

Maintenance Kepala Regu

Berkoordinasi dengan maintenance mengenai tindak pencegahan

tambahan

Instruksi Kepala Produksi Kepala Produksi

Maintenance Kepala Regu

Melakukan briefing operator untuk melakukan tindak pencegahan lebih

intensif

Operator

Improvements

Kepala Regu Formulir Perawatan Mesin Keterangan:

Dokumen terkait Pemeriksa

Pelaksana Aktivitas

Gambar 4.4. Gambar Prosedur Pemantauan Perawatan Mesin

B. Analisis Kelayakan Investasi Mesin

Usulan kedua sehubungan dengan defect karena kerusakan mesin, yaitu dengan analisis kelayakan investasi mesin. Ada beberapa pertimbangan, yaitu mempertahankan menggunakan mesin lama dengan semua konsekuensinya, memodifikasi mesin lama sehingga diharapkan akan dapat memperbaiki kinerja mesin atau membeli mesin baru. Mesin baru di sini memiliki spesifikasi yang hampir sama dengan mesin baru yang sudah dimiliki perusahaan saat ini. Ketiga alternatif pilihan tersebut akan dihitung dengan menggunakan metode-metode analisis kelayakan investasi, untuk mengetahui investasi manakah yang paling menguntungkan perusahaan.

Untuk itu, dilakukan wawancara dengan pihak perusahaan yang diwakili oleh kepala produksi Hollowframe, sehingga diperoleh data seperti pada tabel di bawah ini:

Tabel 4.17. Tabel Informasi Data Mesin Kriteria Mesin Lama Modifikasi Mesin

Lama Mesin Baru Harga Investasi 0 180.000.000 400.000.000 Maintenance Cost (bln) 1.000.000 700.000 100.000

Hasil Produksi (bulan) 12.000 batang 16.000 batang 24.000 batang Harga Penjualan/batang Rp. 40.000 Rp. 40.000 Rp. 40.000

Umur Mesin 10 tahun 10 tahun 10 tahun Depresiasi (thn) 0 18.000.000 40.000.000

Banyak Lembur/shift 16X 11X 0

Biaya Lembur/shift Rp. 90.000 Rp. 90.000 Rp. 90.000

Analisis kelayakan yang akan dilakukan akan diukur dengan

menggunakan metode Incremental Rate of Return, metode NPW, dan metode

payback period. Untuk MARR di sini diasumsikan 12%, sesuai dengan suku

bunga kredit.

• Metode Incremental Rate of Return

Metode ini digunakan untuk mencari tahu investasi mana yang terbaik di antara ketiga alternatif investasi pada tabel 4.17.

1. Mesin Lama

Tabel 4.18. ini berisikan tabel cash flow untuk mesin lama, yaitu:

Tabel 4.18. Tabel Cash Flow Mesin Lama Tahun Pengeluaran (Rupiah) Total Biaya

(Rupiah)

Pendapatan (Rupiah)

Cash flow (Rupiah) B.Maintenance B. Lembur

0 12.000.000 17.280.000 29.280.000 0 - 29.280.000 1-10 12.000.000 17.280.000 29.280.000 5.760.000.000 + 5.730.720.000

Perhitungan dengan Incremental Rate of Return:

PW Cost = PW Benefit

Rp. 29.280.000 + Rp. 29.280.000 (P/A, i, 10) = Rp. 5.760.000.000 (P/A, i, 10) Rp. 29.280.000 = Rp. 5.730.720.000 (P/A, i, 10)

(P/A, i, 10) = 0.005109305637

i lebih besar dari 60%

Investasi ini layak untuk dijalankan karena i lebih besar dari MARR (MARR = 12%)

2. Modifikasi Mesin Lama

Tabel 4.19. ini berisikan tabel cash flow untuk modifikasi mesin lama, yaitu:

Tabel 4.19. Tabel Cash Flow Modifikasi Mesin Lama

Tahun Modifikasi Mesin Lama (Rupiah) Total Biaya (Rupiah)

Pendapatan (Rupiah)

Cash flow (Rupiah) B. investasi B.Maintenance B. Depresiasi B. Lembur

0 180.000.000 0 0 0 180.000.000 0 -180.000.000

1-10 0 8.400.000 18.000.000 11.880.000 38.280.000 7.680.000.000 + 7.649.720.000

Apabila dihitung dengan Incremental Rate of Return:

PW Cost = PW Benefit

Rp. 180.000.000 + Rp. 38.280.000 (P/A, i, 10) = Rp. 7.680.000.000 (P/A, i, 10) Rp. 180.000.000 = Rp. 7.641.720.000 (P/A, i, 10)

(P/A, i, 10) = 0.023554906

i lebih besar dari 60%

Investasi ini layak untuk dijalankan karena i lebih besar dari MARR (MARR = 12%)

3. Mesin Baru

Tabel 4.20. ini berisikan tabel cash flow untuk mesin baru, yaitu:

Tabel 4.20. Tabel Cash Flow Mesin Baru

Tahun Mesin Baru (Rupiah) Total Biaya (Rupiah)

Pendapatan (Rupiah)

Cash flow (Rupiah) B. investasi B.Maintenance B. Depresiasi

0 400.000.000 0 0 400.000.000 0 -400.000.000

1-10 0 1.200.000 40.000.000 41.200.000 11.520.000.000 + 11.478.800.000

Apabila dihitung dengan Incremental Rate of Return:

PW Cost = PW Benefit

Rp. 400.000.000 + Rp. 41.200.000 (P/A, i, 10) = Rp. 11.520.000.000 (P/A, i, 10) Rp. 400.000.000 = Rp. 11.478.800.000 (P/A, i, 10)

(P/A, i, 10) = 0.034846848

i lebih besar dari 60%

Investasi ini layak untuk dijalankan karena i lebih besar dari MARR (MARR = 12%)

Semakin kecil nilai (P/A, i, 10), maka akan semakin tinggi nilai i yang didapatkan. Karena ketiga alternatif investasi di atas layak untuk dijalankan (i >

MARR), maka dilakukan perhitungan secara increment. Tabel 4.21. ini berisi data

yang perlukan untuk perhitungan increment urut dimulai dari perolehan i yang terbesar dan semakin ke kanan semakin kecil, yaitu:

Tabel 4.21. Tabel Data Increment untuk perhitungan Incremental Rate of Return

Mesin Lama Modifikasi Mesin

Lama Mesin Baru

Increment A (Modifikasi Mesin Lama - Mesin Lama)

Increment B (Mesin Baru- Modifikasi Mesin

Lama) Investasi Rp. 29.280.000 Rp. 180.000.000 Rp. 400.000.000 Rp. 150.720.000 Rp. 300.000.000

Annual

Benefit Rp. 5.730.720.000 Rp. 7.649.720.000 Rp.11.478.800.000 Rp. 1.919.000.000 Rp. 3.829.080.000 Annual

Cost Rp. 29.280.000 Rp. 38.280.000 Rp. 41.200.000 Rp. 9.000.000 Rp. 2.920.000