PENGARUH LINGKUNGAN PANTAI TERHADAP LAJU KOROSI, KEKUATAN TARIK DAN IMPAK BAJA S45C DENGAN PERLAKUAN PANAS QUENCHING TEMPERING 400°C

SKRIPSI

Diajukan Untuk Memenuhi Salah Satu Persyaratan Guna Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun Oleh :

Johanes Bondan Hadi Utomo NIM : 155214063

PROGRAM STUDI TEKNIK MESIN FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA YOGYAKARTA

2019

ii

THE COASTAL EFFECT ON CORROSION RATE, TENSILE STRENGTH AND IMPACT OF QUENCHING

-

400°CTEMPERING S45C STEEL

Final Project

Presented as Partial Fulfillment of The Requirements To Obtain The Sarjana Teknik Degree

In Mechanical Engineering

By :

Johanes Bondan Hadi Utomo Student Number : 155214063

MECHANICAL ENGINEERING STUDY PROGRAM SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY YOGYAKARTA

2019

iii

iv

v

vi

vii

KATA PENGANTAR

Puji Tuhan peneliti sampaikan kepada Tuha Yang Maha Esa atas berkat penyertaan-Nya sehingga Penulis dapat menyelesaikan skripsi dengan baik.

Penulis menyadari bahwa banyak pihak yang turut membantu untuk menyelesaikan skripsi ini, oleh karena itu pada kesempatan ini penulis ingin mengucapkan terimakasih kepada:

1. Sudi Mungkasi, S.Si., M.Math.Sc., Ph.D., selaku Dekan Fakultas Sains dan Teknologi

2. Budi Setyahandana, S.T., M.T., selaku Ketua Program Studi Teknik Mesin Universitas Sanata Dharma dan dosen pembimbing skripsi

3. Ignatius Tri Widaryanta selaku sekretariat Fakultas Sains dan Teknologi yang selalu membantu di bidang administrasi kampus

4. Intan Widanarko dan Martono Dwiyaning Nugroho selaku petugas laboratorium teknologi mekanik dan logam yang selalu mendampingi penulis ketika pengambilan data

5. Benedictus Kuncoro Hadi dan Maria Meiriawaty Oentarti selaku orang tua yang telah memberikan dukungan baik moriil maupun materiil sehingga peneliti dapat menyelesaikan studi.

6. Ludovico Leonardo, Marcellinus Rheza, Yanu raka, dan Nico Jordan selaku teman satu kelompok penelitian yang sudah bekerjasama untuk penelitian ini.

7. Amanda Vioneta Agung Senalda yang selaku sahabat yang selalu memberikan motivasi dalam penulisan skripsi.

8. Bernadeta Soma Retno Kiswari yang selaku teman yang selalu menemani dalam penulisan skripsi.

9. Semua teman-teman angkatan 2015 Proram Studi Teknik Mesin yang selalu memberikan semangat dan dukungan kepada penulis.

Penulis menyadari bahwa penulisan skripsi ini tidaklah sempurna, sehingga penulis megharapkan kritik dan saran yang bersifat membangun

viii

ix DAFTAR ISI

HALAMAN JUDUL ... i

TITLE PAGE ... ii

HALAMAN PERSETUJUAN DOSEN ... iii

HALAMAN PENGESAHAN ... iv

PERNYATAAN HASIL KARYA ... v

LEMBAR PERSETUJUAN PUBLIKASI KARYA ILMIAH ... vi

KATA PENGANTAR ... vii

DAFTAR ISI ... ix

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xv

ABSTRAK ... xvi

ABSTRACT ... xvii

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 1

1.3 Tujuan Penelitian ... 2

1.4 Batasan Masalah ... 2

1.5 Manfaat Penelitian ... 3

1.6 Metode Pengumpulan Data ... 3

BAB II TINJAUAN PUSTAKA ... 4

2.1 Baja ... 4

2.1.1 Baja S45C ... 4

2.1.2 Klasifikasi Baja ... 5

2.1.3 Diagram Fasa Fe-C ... 6

2.1.4 Sifat Mekanik Baja ... 7

2.2 Perlakuan Panas ... 8

2.2.1 Media Pendinginan ... 10

2.3 Korosi ... 12

x

2.3.1 Macam-Macam Korosi ... 12

2.3.2 Faktor-Faktor Laju Korosi ... 17

2.3.3 Laju Korosi ... 18

2.4 Pengujian Bahan ... 19

2.4.1 Pengujian Tarik ... 19

2.4.2 Kurva Uji Tarik ... 20

2.4.3 Rumus Uji Tarik ... 21

2.4.4 Pengamatan Bentuk Patahan ... 22

2.4.5 Pengujian Impak ... 24

2.5 Tinjauan Pustaka ... 27

BAB III METODE PENELITIAN... 29

3.1 Skema Penelitian ... 29

3.2 Persiapan Benda Uji ... 30

3.3 Peralatan yang Digunakan ... 30

3.4 Pembuatan Benda Uji ... 36

3.5 Proses Perlakuan Panas ... 38

3.5.1 Proses Quenching ... 38

3.5.2 Proses Tempering ... 39

3.6 Penempatan Benda Uji ... 39

3.7 Pengujian Benda Uji ... 40

3.7.1 Pengujian Tarik ... 40

3.7.2 Pengujian Impak ... 41

3.7.3 Perhitungan Laju Korosi ... 42

BAB IV HASIL DAN PEMBAHASAN ... 43

4.1 Pengujian Tarik ... 43

4.2 Pengujian Impak ... 50

4.3 Perhitungan Laju Korosi Uji Tarik ... 55

4.4 Perhitungan Laju Korosi Uji Impak ... 59

BAB V KESIMPULAN DAN SARAN ... 64

5.1 Kesimpulan ... 64

5.2 Saran ... 65

xi

DAFTAR PUSTAKA ... 66 LAMPIRAN ... 68

xii

DAFTAR TABEL

Tabel 4.1 Data uji tarik baja S45C tanpa perlakuan panas ... 44

Tabel 4.2 Data uji tarik baja S45C quenching tempering 400°C ... 45

Tabel 4.3 Data uji impak baja S45C tanpa perlakuan panas ... 51

Tabel 4.4 Data uji impak baja S45C quenching tempering 400°C ... 52

Tabel 4.5 Data laju korosi baja S45C uji tarik tanpa perlakuan panas ... 56

Tabel 4.6 Data laju korosi baja S45C uji tarik quenching tempering 400°C ... 57

Tabel 4.7 Data laju korosi baja S45C uji impak tanpa perlakuan panas ... 60

Tabel 4.8 Data laju korosi baja S45C uji impak quenching tempering 400°C ... 61

xiii

DAFTAR GAMBAR

Gambar 2.1 Potongan Baja S45C ... 5

Gambar 2.2 Diagram Fasa Fe-C... 6

Gambar 2.3 Korosi Merata (Uniform Corrosion) ... 13

Gambar 2.4 Korosi Sumuran (Pitting Corrosion) ... 13

Gambar 2.5 Korosi Erosi (Erosion Corrosion) ... 14

Gambar 2.6 Korosi Logam Tak Sejenis (Dismillar Corrosion) ... 15

Gambar 2.7 Korosi Tegangan (Stress Corrosion)... 15

Gambar 2.8 Korosi Celah (Crevice Corrosion) ... 16

Gambar 2.9 Korosi Lelah (Fatigue Corrosion) ... 17

Gambar 2.10 Skema Alat Uji Tarik ... 19

Gambar 2.11 Kurva Tegangan-Regangan ... 20

Gambar 2.12 (a) Penyempitan Awal, (b) Pembentukan Rongga-Rongga Kecil, (c) Penyatuan Rongga-Rongga Membentuk Suatu Retakan, (d) Perambatan Retak, (e) Perpatahan Geser Akhir Pada Sudut 45° ... 22

Gambar 2.13 Patah Getas Pada Spesimen Uji Tarik ... 23

Gambar 2.14 (a) Bentuk Patahan Ulet, (b) Bentuk Patahan Ulet Setelah Terjadi Necking, (c) Bentuk Patahan Getas Tanpa Terjadi Deformasi Plastis ... 24

Gambar 2.15 Skema Alat Uji Impak ... 24

Gambar 2.16 Peletakan Spesimen Berdasarkan Metode Izood ... 25

Gambar 2.17 Peletakan Spesimen Berdasarkan Metode Charpy ... 26

Gambar 3.1 Skema Penelitian ... 29

Gambar 3.2 Mesin Bubut ... 30

Gambar 3.3 Kikir ... 31

Gambar 3.4 Jangka Sorong ... 31

Gambar 3.5 Mesin Milling ... 32

Gambar 3.6 Mesin Uji Tarik ... 32

Gambar 3.7 Oven ... 33

Gambar 3.8 Stopwatch ... 33

Gambar 3.9 Neraca Digital ... 34

Gambar 3.10 Display Thermometer ... 34

xiv

Gambar 3.11 Amplas ... 35

Gambar 3.12 Accu Zuur ... 35

Gambar 3.13 Mesin Uji Impak... 36

Gambar 3.14 Bentuk dan Ukuran Spesimen Uji Tarik ... 37

Gambar 3.15 Bentuk dan Ukuran Spesimen Uji Impak ... 38

Gambar 3.16 Spesimen Digantung Di Gubug Dengan Jarak 100 meter Dari Bibir Pantai ... 40

Gambar 4.1 Grafik Kekuatan Tarik Baja S45C Tanpa Perlakuan Panas ... 46

Gambar 4.2 Grafik Kekuatan Tarik Baja S45C Perlakuan Quenching Tempering 400°C ... 46

Gambar 4.3 Grafik Perbandingan Kekuatan Baja S45C Tanpa Perlakuan Panas Dengan Perlakuan Quenching Tempering 400°C ... 46

Gambar 4.4 Regangan Baja S45C Tanpa Perlakuan Panas ... 48

Gambar 4.5 Regangan Baja S45C Perlakuan Quenching Tempering 400°C ... 49

Gambar 4.6 Grafik Perbandingan Regangan Baja S45C Tanpa Perlakuan Dengan Perlakuan Quenching Tempering 400°C ... 49

Gambar 4.7 Grafik Harga Keuletan Baja S45C Tanpa Perlakuan Panas ... 53

Gambar 4.8 Grafik Harga Keuletan Baja S45C Perlakuan Quenching Tempering 400°C ... 53

Gambar 4.9 Grafik Perbandingan Harga Keuletan Baja S45C Tanpa Perlakuan Panas Dengan Perlakuan Quenching Tempering 400°C ... 53

Gambar 4.10 Grafik Laju Korosi Baja S45C Tarik Tanpa Perlakuan Panas ... 58

Gambar 4.11 Grafik Laju Korosi Baja S45C Tarik Perlakuan Quenching Tempering 400°C ... 58

Gambar 4.12 Grafik Perbandingan Laju Korosi Baja S45C Tarik Tanpa Perlakuan Panas Dengan Perlakuan Quenching Tempering 400°C ... 58

Gambar 4.13 Grafik Laju Korosi Baja S45C Impak Tanpa Perlakuan Panas ... 62

Gambar 4.14 Grafik Laju Korosi Baja S45C Impak Perlakuan Quenching Tempering ... 62

Gambar 4.15 Grafik Perbandingan Laju Korosi Baja S45C Impak Tanpa Perlakuan Panas Dengan Perlakuan Quenching Tempering 400°C ... 63

xv

DAFTAR LAMPIRAN

Lampiran 1. Pengujian Komposisi ... 69 Lampiran 2. Grafik Uji Tarik Baja S45C Quenching Tempering 400°C Dan Tanpa Perlakuan Panas ... 70 Lampiran 3. Data Uji Impak Baja S45C Quenching Tempering 400°C Dan Tanpa Perlakuan Panas ... ..100

xvi ABSTRAK

Letak Indonesia yang dikelilingi laut merupakan faktor yang dapat mempercepat terjadinya proses korosi. Tujuan dari penelitian ini adalah untuk mengetahui kekuatan tarik, harga keuletan impak dan laju korosi baja karbon yang diberi perlakuan panas quenching tempering 400°C dan tanpa diberi perlakuan tempering.

Dalam penelitian ini, bahan yang digunakan adalah baja karbon medium. Berdasarkan uji komposisi kadar karbonnya 0,45%. Baja diberi perlakuan quenching untuk menaikkan tegangan sisa dan ditempering 400°C untuk menurunkan tegangan sisa agar dapat tahan terhadap korosi.

Proses korosi dilakukan dengan cara benda uji diletakkan pada lingkungan sekitar pantai dan akan dilakukan pengujian secara berkala, sebelum terkorosi, korosi 1,5 bulan, dan 3 bulan. Jenis pengujian dan pengamatan yang dilakukan adalah kekuatan tarik, harga keuletan impak, dan laju korosi.

Hasil penelitian ini menunjukkan bahwa kekuatan tarik benda uji dengan perlakuan panas lebih tinggi dibanding benda uji tanpa perlakuan tempering. Kekuatan tarik tertinggi benda uji dengan perlakuan panas sebesar 137,94 kg/mm2 dan terendah 124,87 kg/mm2. Pada benda tanpa perlakuan tempering kekuatan tarik tertinggi sebesar 77,15 kg/mm2 dan terendah 70,30 kg/mm2. Harga keuletan benda uji impak tanpa perlakuan tempering lebih tinggi dibanding benda uji dengan perlakuan panas. Harga keuletan tertinggi benda tanpa perlakuan tempering sebesar 0,594 J/mm2 dan terendah 0,538 J/mm2. Pada benda uji dengan perlakuan panas harga keuletan tertinggi sebesar 0,516 J/mm2 dan terendah 0,406 J/mm2. Laju korosi mengalami peningkatan seiring dengan waktu penahan dengan media korosif. Pada benda uji tarik dengan perlakuan panas laju korosi sebesar 93,27 mdd dan 102,45 mdd, sedangkan benda uji tanpa perlakuan panas, laju korosi sebesar 158,65 mdd dan 190,30 mdd. Pada benda uji impak dengan perlakuan panas laju korosi sebesar 76,56 mdd dan 87,77 mdd, sedangkan benda tanpa perlakuan tempering sebesar 110,18 mdd dan 145,66 mdd.

Kata kunci : korosi, baja karbon sedang, quenching tempering, pantai, tanpa perlakuan tempering

xvii ABSTRACT

The location of Indonesia which is surrounded by the sea is a trigger factor to accelerate the corrosion process. The aims of this research were to determine the tensile strength, impact durability value and the corrosion rate of carbon steel which was given a heat quenching tempering treatment of 400°C and without being given a heat tempering treatment.

The material used in this research was medium carbon steel. Based on the composition test, the carbon content 0,45%. Steel given quenching to raise voltage the rest and voltage tempered 400°C to lower remaining to be resistant to corrosion. The process of corrosion was carried out by placing the object specimen in the environment around the coast and would be tested regularly, before corroding, corrosion 1,5 months, and corrosion 3 months. The type of testing and observation performed were tensile strength, impact durability value, and corrosion rate.

The results of this study indicate that the tensile strength of specimens with heat treatment is higher than specimens without tempering treatment.

The highest tensile strength of the specimen with heat treatment was 137,94 kg/mm2 and the lowest was 124,87 kg/mm2. In objects without tempering the highest tensile strength was 77,15 kg/mm2 and the lowest was 70,30 kg/mm2. The tenacity of impact test specimens without tempering treatment is higher than that of heat treated specimens. The highest tenacity object without tempering treatment is 0,594 J/mm2 and the lowest is 0,538 J/mm2. In the specimens with heat treatment the highest tenacity value was 0,516 J/mm2 and the lowest was 0,406 J/mm2. Corrosion rate increases with the holding time with corrosive media. In the tensile test specimens with heat treatment the corrosion rate was 93,27 mdd and 102,45 mdd, whereas the specimens without heat treatment, the corrosion rates were 158,65 mdd and 190,30 mdd. In the impact test object with heat treatment the corrosion rate was 76,56 mdd and 87,77 mdd, while the object without tempering treatment was 110,18 mdd and 145,66 mdd.

Keywords: Corrosion, medium carbon steel, quenching tempering, coastal, no tempering treatment

1 BAB I PENDAHULUAN

1.1. Latar Belakang

Indonesia merupakan negara yang beriklim tropis. Di Indonesia terdapat 17.056 pulau yang memiliki garis pantai dan laut, keduanya mempunyai dampak untuk penyebab terjadinya proses korosi. Dampak kerusakan yang dapat terjadi dari korosi tersebut, maka dapat diperkirakan besarnya biaya yang harus dikeluarkan untuk pencegahan korosi tersebut dan cara mengatasi terjadinya bahaya yang ditimbulkan akibat korosi.

Korosi juga merupakan masalah yang sangat serius didalam dunia kerja terutama dalam dunia industri pada bagian materialnya karena dapat merugikan perusahaan. Korosi juga bisa mengurangi kekuatan dari sebuah konstruksi bangunan.

Korosi merupakan menurunnya kualitas benda atau rusaknya suatu bahan benda karena terjadinya reaksi dengan lingkungan sekitarnya.

Korosi hanya dapat diperlambat lajunya saja. Karena korosi merupakan proses yang dapat bekerja dengan sendirinya , oleh sebab itu korosi tidak bisa dihentikan.

Dalam penelitian ini penulis ingin mengetahui bagaimana laju korosi, kekuatan tarik dan harga keuletan impak dari S45C yang mendapat perlakuan panas tempering dengan suhu 400°C yang akan diteliti di lingkungan sekitar pantai. Bahan baja S45C ini dipilih oleh penulis karena keras namun tidak segetas seperti baja yang memiliki kadar karbon tinggi dan memiliki karbon yang cukup untuk diberikan perlakuan tempering.

1.2. Rumusan Masalah

Komponen dalam bidang industri terutama pada dunia material sangat dirugikan karena korosi yang dapat menyebabkan pengurangan kekuatan dan ketanguhan pada material industri. Dalam penelitian ini penulis ingin

mengetahui sejauh mana kekuatan tarik, harga keuletan impak baja S45C saat mendapat perlakuan panas quenching tempering 400°C sebelum dan sesudah terkorosi. Dan seberapa tingginya pengaruh perlakuan panas quenching tempering 400°C terhadap laju korosi di lingkungan pantai.

1.3. Tujuan Penelitian

Tujuan dari penelitian ini adalah :

a. Mengetahui kekuatan spesimen uji tarik perlakuan quenching tempering dengan suhu 400°C dengan spesimen tanpa perlakuan panas akibat pengaruh lingkungan sekitar pantai.

b. Mengetahui harga keuletan spesimen uji impak perlakuan quenching tempering dengan suhu 400°C dengan spesimen tanpa perlakuan panas akibat pengaruh lingkungan sekitar pantai.

c. Mengetahui laju korosi uji tarik dan impak baja perlakuan quenching tempering dengan suhu 400°C dengan spesimen tanpa perlakuan panas akibat pengaruh lingkungan sekitar pantai.

1.4. Batasan Masalah

Batasan masalah dalam penelitian ini adalah :

a. Material benda yang digunakan adalah baja S45C dengan kadar karbon 0,45%.

b. Benda uji diberikan perlakuan panas quenching tempering dengan suhu 400°C.

c. Waktu penelitian adalah 0 bulan, 1,5 bulan dan 3 bulan.

d. Pengujian dan pengamatan yang dilakukan : laju korosi, kekuatan tarik, dan harga keuletan impak dari benda uji tersebut.

e. Lokasi penelitian di pantai Baru Yogyakarta.

f. Pengujian di lakukan di Laboratorium Teknik Mesin, Universitas Sanata Dharma, dan IST AKPRIND Yogyakarta.

1.5. Manfaat Penelitian

Penelitian yang dilakukan diharapkan dapat memberikan manfaat antara lain :

a. Memberikan data untuk perkembangan pembangunan yang menggunakan baja S45C di lingkungan sekitar pantai.

b. Dapat menentukan dan membandingkan hasil dari laju korosi, kekuatan tarik, dan harga keuletan impak untuk bahan baja S45C dari waktu ke waktu.

c. Dapat dipergunakan sebagai panduan atau referensi pada penelitian berikutnya.

1.6. Metode Pengumpulan Data

Metode pengumpulan data yang dilakukan penulis antara lain:

a. Literatur

Literatur digunakan sebagai sebuah pedoman untuk memperoleh informasi tertentu untuk penulis yang berhubungan dengan penelitian.

b. Konsultasi

Konsultasi dilakukan oleh dosen pembimbing, laboran dan teman-teman sekelompok untuk bertukar pikiran untuk mendapatkan masukan atau saran yang berguna dan yang dapat diterapkan dalam penelitian.

c. Pengujian Bahan Uji

Data yang diperoleh berdasarkan laju korosi di lingkungan pantai Baru, dengan cara benda uji yang di gantung selama 1,5 bulan, dan 3 bulan yang sebelumnya telah mendapat perlakuan panas quenching tempering dengan suhu 400°C. Kemudian benda uji akan diuji di Laboratorium Teknik Mesin, Universitas Sanata Dharma Yogyakarta.

4 BAB II

TINJAUAN PUSTAKA

2.1. Baja

Baja adalah logam paduan antara besi (Fe) dan karbon (C), dimana besi sebagai unsur dasar dan karbon sebagai unsur paduan utamanya.

Persentase komposisi karbon pada baja berkisar antara 0,05-1,7% dengan komposisi tersebut dapat menentukan klasifikasi baja. Persentase unsur karbon pada baja memiliki pengaruh langsung terhadap kekerasan baja (Murtiono, 2012).

Dalam proses pembuatan baja akan terdapat unsur-unsur lain selain karbon yang akan tertinggal di dalam baja seperti Mangan (Ma), Silikon (Si), Kromium (Cr), dan unsur lainnya. Berdasarkan komposisi dalam prakteknya baja terdiri dari beberapa macam yaitu: Baja Karbon (Carbon Steel) dan Baja Paduan (Alloy Steel).

2.1.1. Baja S45C

Baja S45C merupakan kategori baja karbon menengah atau sedang yang memiliki sifat tarik yang sangat baik. S45C juga memiliki kekuatan tarik kisaran 58 – 70 kg/mm2. Material baja S45C adalah merk salah satu produk baja yang diproduksi oleh bohler. Baja ini memiliki komposisi kandungan Sulfur 0,035% S, Karbon 0,42%-0,48%, Silikon 0,15%-0,35%, Khrom 0,2% Cr, Mangan 0,6%-0,9%, Nikel 0,2% Ni, Phospor 0,03% P dan Tembaga 0,3% Cu.

Material ini banyak digunakan pada industri otomotif untuk bahan baku pembuat komponen mesin melalui pembentukan panas pengerolan maupun tempa. Untuk memperbaiki sifat mekanis dari bahan ini diberikan perlakuan panas (heat treatment). Sifat mekanis bahan disesuaikan dengan kebutuhan yang diperlukan ketika menjadi bagian dari elemen permesinan.

Perbaikan sifat mekanik ini akan memudahkan dalam proses permesinan

asembly serta ketahanan dari kerusakan yang fatal (Widodo, 2016).

Gambar 2.1 merupakan contoh potongan baja S45C.

Gambar 2.1 Potongan Baja S45C

2.1.2. Klasifikasi Baja

Klasifikasi baja karbon berdasarkan presentase kadar karbonnya dikelompokkan menjadi tiga (R.E Smallman, 1991,p.450) :

a. Baja Karbon Rendah

Kandungan karbon pada baja ini kurang dari 0,3%. Karena kadar karbon yang rendah maka baja ini lunak dan tentu saja tidak dapat dikeraskan, dapat ditempa, dituang mudah dilas dan dapat dikeraskan permukaannya (case hardening). Baja dengan presentase karbon kurang dari 0,15% memiliki sifat mudah dimesin, mampu las dan biasanya digunakan untuk konstruksi jembatan, bangunan, dan lainnya.

b. Baja Karbon Menengah

Kandungan karbon pada baja ini antara 0,3% sampai 0,7%.

Baja jenis ini dapat dikeraskan dan ditempering, dapat dilas dan mudah dikerjakan pada mesin dengan baik. Baja ini dapat ditempa secara mudah tetapi susah dilas semudah baja kontruksi dan baja struktur. Penambahan kandungan karbon akan

menambah kekuatan tarik tetapi mengurangi kemampuan regangnya. Pengunaan baja karbon menengah ini biasanya digunakan untuk poros, engkol, gear, crankshaft dan sparepart lainnya.

c. Baja Karbon Tinggi

Kandungan karbon pada baja ini antara 0,7% sampai 1,7%.

Karena kadar karbon yang tinggi maka baja ini lebih mudah dan cepat dikeraskan dari pada yang lainnya dan memiliki kekerasan yang baik, tetapi susah dibentuk pada mesin dan sangat susah untuk dilas. Baja ini memiliki kekuatan tarik, kekerasan dan ketahanan terhadap korosi lebih tinggi, tetapi kemampuan regangnya kurang. Penggunaan baja ini untuk pegas, rel kereta api, tali kawat baja, roda kereta api dan alat-alat pertanian.

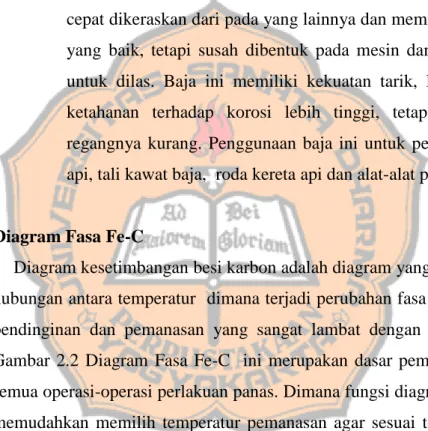

2.1.3. Diagram Fasa Fe-C

Diagram kesetimbangan besi karbon adalah diagram yang menunjukkan hubungan antara temperatur dimana terjadi perubahan fasa selama proses pendinginan dan pemanasan yang sangat lambat dengan kadar karbon.

Gambar 2.2 Diagram Fasa Fe-C ini merupakan dasar pemahaman untuk semua operasi-operasi perlakuan panas. Dimana fungsi diagram fasa untuk memudahkan memilih temperatur pemanasan agar sesuai terhadap setiap proses perlakuan panas baik anil, normalizing maupun proses pengerasan.

Gambar 2.2 Diagram Fasa Fe-C (Callister, 1940)

2.1.4. Sifat Mekanik Baja

Sifat mekanik adalah kemampuan suatu bahan untuk menahan beban yang dikenakan terhadapnya. Beban tersebut dapat berupa beban tarik, bengkok, geser, puntir, atau tekan. Sifat-sifat mekanik yang lain :

1. Kekerasan (hardness) merupakan sebagai kemampuan bahan untuk tahan terhadap goresan dan pengikisan. Sifat ini berhubungan dengan sifat keausan. Dimana kekerasan juga memiliki kolerasi dengan kekuatan.

2. Kekuatan (strenght) merupakan kemampuan bahan untuk menerima tegangan tanpa menyebabkan bahan tersebut menjadi patah.

Kekuatan memiliki beberapa macam dan tergantung pada beban kerja yaitu dari kekuatan tarik, kekuatan geser, kekuatan tekan dan kekuatan bengkok.

3. Ketangguhan (toughness) merupakan kemampuan bahan untuk menyerap sejumlah energi tanpa menyebabkan kerusakan. Kekuatan juga sebagai ukuran banyaknya energi yang diperlukan untuk mematahkan suatu benda kerja pada suatu kondisi tertentu.

4. Keuletan (ductility) merupakan kemampuan bahan untuk menerima tegangan tanpa menyebabkan terjadinya berubah bentuk yang

permanen setelah tegangan dihilangkan. Keuletan juga merupakan kemampuan bahan dapat kembali ke bentuk dan ukuran semula setelah menerima beban.

5. Kekakuan (stiffness) merupakan kemampuan bahan untuk menerima tegangan tanpa menyebabkan terjadinya perubahan bentuk.

6. Kelelahan (fatigue) merupakan kecenderungan dari logam untuk patah apabila menerima tegangan berulang-ulang.

7. Plastisitas (plasticity) merupakan kemampuan bahan untuk mengalami deformasi plastis secara permanen tanpa mengakibatkan terjadinya kerusakan.

8. Mulur (creep) merupakan kecenderungan suatu logam mengalami deformasi plastis yang besarnya merupakan fungsi waktu, pada saat bahan tersebut menerima beban besar yang relatif tetap.

2.2. Perlakuan Panas

Perlakuan panas (heat treatment) kombinasi operasi pemanasan pada logam dibawah temperatur lebur logam tersebut dan pendinginan terhadap logam atau paduan dalam keadaan padat dengan waktu tertentu.

1. Pemanasan (heating)

Pada proses ini logam dipanaskan sampai pada suhu tertentu dan dalam periode waktu tertentu. Tujuan dari proses ini agar molekul logam dapat mengalami perubahan struktur kristal yang terkandung didalamnya.

2. Penahanan (holding)

Mempertahankan suhu pada waktu tertentu sehingga temperaturnya merata dan perubahan strukturnya terjadi secara merata.

3. Pendinginan (cooling)

Proses ini merupakan akhir dari proses perlakuan panas dalam membentuk sifat fisik dan sifat mekanis logam. Media pendingin yang biasa digunakan antara lain: gas, air, oli dan lain sebagainya (Widodo, 2016).

1. Tempering

Tempering merupakan proses pemanasan logam setelah dikeraskan (quenching) pada temperatur tempering (di bawah suhu kritis) sehingga diperoleh keuletan tertentu, yang dilanjutkan dengan proses pendinginan (Bahtiar, 2014). Suhu pemanasan pada proses tempering dapat dibagi sebagai berikut:

a. Tempering suhu rendah

Tempering ini memiliki suhu pemanasan 150-300°C. Proses ini tidak akan menghasilkan penurunan kekerasan yang berarti.

Tempering hanya mengurangi tegangan-tegangan kerut dan kerapuhan dari baja. Proses ini biasa digunakan pada alat-alat potong, mata bor dan lainnya.

b. Tempering suhu menengah

Tempering ini memiliki suhu pemanasan 300-550°C. Tempering ini bertujuan untuk menambah keuletan dan sedikit menurunkan kekerasan. Peningkatan suhu tempering akan mempercepat penguraian martensit. Proses ini biasa digunakan pada alat-alat seperti palu, pahat, dan pegas.

c. Tempering suhu tinggi

Tempering ini memiliki suhu pemanasan 550-650°C. Tempering suhu tinggi bertujuan untuk memberikan daya keuletan yang besar dan sekaligus kekerasannya menjadi agak rendah. Tingginya suhu tempering dan lamanya menahan waktu yang diberikan, semakin banyak terbentuk trosit dan sorbit sehingga kekerasan menjadi lebih rendah, keuletannya bertambah. Proses tempering umumnya pada roda gigi, poros, batang penggerak dan sejenisnya (Meisilia, 2016).

2. Quenching

Proses quenching merupakan proses pengerjaan logam dengan pendinginan secara cepat. Sehingga melalui quenching akan mencegah adanya proses yang dapat terjadi pada pendinginan lambat seperti pertumbuhan butir. Secara umum, quenching akan menyebabkan menurunnya ukuran butir dan dapat meningkatkan nilai kekerasan pada suatu paduan logam. Laju quenching tergantung pada beberapa faktor yaitu suhu, panas pada penguapan, viskositas, media pendingin dan aliran media pendingin. Kecepatan pendinginan quenching dengan air lebih besar dibandingkan pendinginan dengan oli, sedangkan pendingin dengan udara memiliki kecepatan yang paling kecil.

Pada umumnya baja yang telah mengalami proses quenching memiliki kekerasan yang tinggi serta dapat mencapai kekerasan yang maksimum tetapi agak rapuh. Dengan adanya sifat yang rapuh, maka kita harus menguranginya dengan melakukan proses lebih lanjut seperti tempering (Meisilia, 2016).

2.2.1. Media Pendinginan

Media pendingin yang digunakan untuk mendinginkan baja dikelompokkan menjadi empat (Meisilia, 2016) :

1. Air

Air adalah senyawa kimia yang memiliki rumus kimia O. Air memiliki sifat tidak berwarna , tidak berbau dan berasa. Air memiliki titik beku 0°C dan titik didih 100°C. Pendinginan menggunakan air akan memberikan daya pendinginan yang cepat dibandingkan dengan oli (minyak) karena air dapat dengan mudah menyerap panas yang dilewatinya dan panas yang dihisap akan cepat menjadi dingin.

Kemampuan panas yang dimiliki air besarnya 10 kali dari minyak.

Sehingga akan dihasilkan kekerasan dan kekuatan yang baik pada

baja. Pendinginan menggunakan air menyebabkan tegangan dalam, distorsi dan retak.

2. Udara

Pendinginan udara dilakukan untuk perlakuan panas yang membutuhkan pendinginan lambat. Udara yang disirkulasikan ke dalam ruangan pendinginan dibuat dengan kecepatan yang rendah.

Udara sebagai pendingin akan memberikan kesempatan kepada logam untuk membentuk kristal-kristal dan kemungkinan akan mengikat unsur-unsur lain dari udara.

3. Minyak

Minyak yang digunakan sebagai fluida pendingin dalam perlakuan panas adalah yang dapat memberikan lapisan karbon pada permukaan benda kerja yang diolah. Selain minyak yang khusus digunakan sebagai bahan pendinginan pada proses perlakuan panas, dapat juga digunakan minyak bakar atau oli. Viskositas oli dan bahan dasar oli sangat berpengaruh dalam proses pendinginan sampel. Oli yang mempunyai viskositas lebih rendah memiliki kemampuan menyerap panas lebih baik dibandingkan dengan oli yang mempunyai viskositas lebih tinggi karena penyerapan panas akan lambat.

4. Garam

Garam dapat digunakan sebagai media pendinginan karena memiliki sifat mendinginkan yang teratur dan cepat. Bahan yang didinginkan di dalam cairan garam akan mengakibatkan ikatannya menjadi lebih keras karena pada permukaan benda kerja tersebut akan mengikat zat arang. Cairan garam merupakan larutan garam dan air, titik didih larutan akan lebih tinggi dari pada pelarut murninya.

2.3. Korosi

Korosi adalah suatu perusakan atau menurunnya mutu dari material akibat bereaksi dengan lingkungan (Fontana dan Greene, 1987), dalam hal ini adalah interaksi secara kimiawi. Sedangkan menurunnya mutu yang diakibatkan interaksi secara fisik bukan disebut korosi, namun biasa dikenal sebagai erosi dan keausan. Contoh korosi antara lain: karat pada besi dan paduannya pada temperatur kamar, kerak pada baja pada temperatur tinggi, noda pada perak, dan sebagainya. Pencegahan korosi sampai saat ini sudah banyak dilakukan karena korosi menyusahkan manusia.

a. Biaya korosi yang mahal, baik akibat dari korosi itu sendiri maupun untuk pencegahannya.

b. Korosi membuat boros sumber daya alam.

c. Korosi berbahaya untuk manusia, bahkan mendatangkan petaka.

Korosi yang terjadi pada logam, disebabkan kebanyakan logam ditemukan di alam dalam bentuk oksida. Logam juga memiliki kecenderungan untuk kembali kekeadaan pada saat ditemukan di alam.

2.3.1. Macam-Macam Korosi

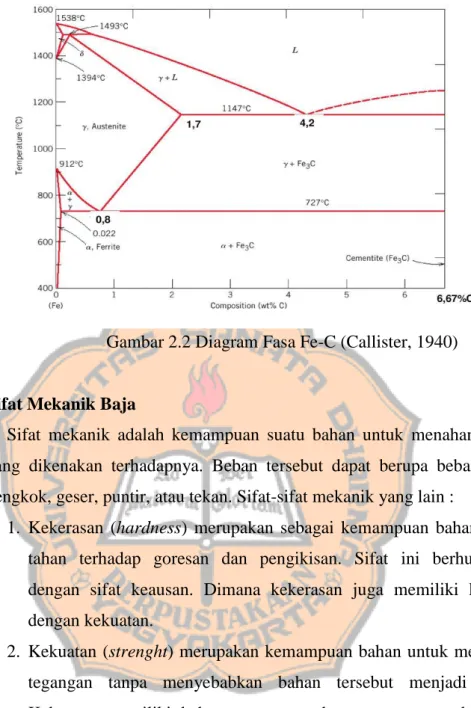

a. Korosi Merata (Uniform Corrosion)

Merupakan korosi yang terjadi pada permukaan logam akibat reaksi kimia karena pH air yang rendah dan udara yang lembab, sehingga makin lama logam makin menipis. Biasanya korosi ini terjadi pada pelat baja yang bersifat homogen. Korosi jenis ini dapat dicegah dengan diberi lapisan pelindung yang mengandung inhibitor. Gambar 2.3 menunjukkan korosi merata pada pipa.

Gambar 2.3 Korosi Merata (Uniform Corrosion) (Utomo, 2009)

b. Korosi Sumuran (Pitting Corrosion)

Korosi ini sangat berbahaya karena pada bagian permukaan hanya lubang kecil saja, namun pada bagian dalamnya terjadi lubang yang besar seperti sumuran. Korosi ini terjadi akibat adanya sistem anoda pada logam, dimana daerah tersebut terdapat konsentrasi yang tinggi. Gambar 2.4 menunjukkan korosi sumuran pada wastafel, dimana terdapat lubang-lubang kecil permukaan wastafel.

Gambar 2.4 Korosi Sumuran (Pitting Corrosion) (Utomo, 2009)

c. Korosi Erosi (Errosion Corrosion)

Korosi ini terjadi karena keausan dan menimbulkan bagian- bagian yang tajam dan kasar, bagian-bagian inilah yang mudah terjadi korosi dan juga diakibatkan karena fluida yang sangat deras dan dapat mengikis pelindung pada logam. Gambar 2.5 merupakan contoh korosi erosi yang mengalami pengikisan pelindung pada logam.

Gambar 2.5 Korosi Erosi (Erosion Corrosion) (Utomo, 2009)

d. Korosi Logam Tak Sejenis (Dissmilar Metals)

Korosi tak sejenis merupakan korosi akibat dua logam tak sejenis yang terhubung (coupled) membentuk sebuah sel korosi basah sederhana. Sebutan lain yang sering digunakan adalah korosi dwilogam (KR. Treathewey, 1991,p.109). Korosi itu sering dijumpai pada sambungan-sambungan pipa yang berbeda jenis logamnya. Pemilihan logam yang jenisnya sangat penting untuk menghindari korosi logam yang tak sejenis ketiga logam disatukan.

Gambar 2.6 merupakan contoh korosi logam tak sejenis pada mur dan baut.

Gambar 2.6 Korosi Logam Tak Sejenis (Dismillar Corrosion)

e. Korosi Tegangan (Stress Corrosion)

Korosi tegangan terjadi karena butiran logam yang berubah bentuk yang diakibatkan karena logam mengalami perlakuan khusus, seperti diregang, dan ditekuk. Sehingga butiran menjadi tegang dan butiran ini sangat mudah bereaksi dengan lingkungan.

Apabila logam yang telah mengalami tegangan maka logam harus direlaksasi. Gambar 2.7 merupakan contoh korosi tegangan pada logam yang retak, dan menyebabkan retak sepanjang 100 mm.

Gambar 2.7 Korosi Tegangan (Stress Corrosion) (Utomo, 2009)

f. Korosi Celah (Crevice Corrosion)

Korosi celah adalah dengan perubahan yang tinggi pada lubang sempit yang disebabkan adanya perbedaan penambahan oksigen dengan konsentrasi oksigen dalam celah lebih rendah sehingga sulit bagi oksigen untuk menembus lubang kecil. Korosi ini, disebabkan oleh adanya sejumlah kecil larutan yang terstagnasi (diam) karena adanya lubang, seperti pada Gambar 2.8 dibawah ini. Sambungan penyebab timbulnya celah, sehingga korosi ini banyak terjadi dalam cairan, dan perancangan dan desain yang besar dapat menanggulangi terbentuknya celah sehingga korosi dapat dikurangi.

Gambar 2.8 Korosi Celah (Crevice Corrosion) (Utomo, 2009)

g. Korosi Lelah (Fatigue Corrosion)

Korosi ini terjadi karena logam mendapatkan beban siklus yang terus berulang sehingga semakin lama logam akan mengalami patah karena terjadi kelelahan logam. Korosi ini biasanya terjadi pada turbin uap, pengeboran minyak dan propeller kapal. Gambar 2.9 merupakan contoh korosi lelah.

Gambar 2.9 Korosi Lelah (Fatigue Corrosion) (Utomo, 2009)

2.3.2. Faktor-Faktor Laju Korosi

Beberapa faktor lingkungan yang dapat mempengaruhi proses korosi antara lain (Hidayat, 2018) :

1. Suhu

Suhu merupakan faktor penting dalam proses terjadinya korosi, dimana kenaikan suhu akan menyebabkan bertambahnya kecepatan reaksi korosi. Hal ini terjadi karena makin tinggi suhu maka energi kinetik dari partikel-partikel yang bereaksi akan meningkat sehingga melampaui besarnya harga energi aktivasi dan akibatnya laju kecepatan reaksi (korosi) juga akan makin cepat, begitu juga sebaliknya.

2. Kecepatan Alir Fluida atau Kecepatan Pengadukan

Laju korosi cenderung bertambah jika laju atau kecepatan aliran fluida bertambah besar. Hal ini karena kontak antara zat pereaksi dan logam akan semakin besar sehingga ion-ion logam akan makin banyak yang lepas sehingga logam akan mengalami kerapuhan korosi.

3. Konsentrasi Bahan Korosif

Hal ini berhubungan dengan pH atau keasaman dan kebasaan suatu larutan. Larutan yang bersifat asam sangat korosif terhadap logam dimana logam yang berada didalam media larutan asam akan lebih cepat terkorosi karena merupakan reaksi anoda.

Sedangkan larutan yang bersifat basa dapat menyebabkan korosi pada reaksi katodanya karena reaksi katoda selalu serentak dengan reaksi anoda.

4. Oksigen

Adanya oksigen yang terdapat di dalam udara dapat bersentuhan dengan permukaan logam yang lembab. Sehingga kemungkinan menjadi korosi lebih besar. Di dalam air (lingkungan terbuka), adanya oksigen menyebabkan korosi.

2.3.3. Laju Korosi

Laju korosi adalah kecepatan rambatan atau kecepatan penurunan kualitas bahan terhadap waktu. Menurut American Standart Testing and Material (ASTM) dalam menghitung hasil yang didapatkan setelah proses korosi selesai perlu digunakan rumus. Berikut rumus yang digunakan dalam menghitung laju korosi:

( ) (mdd)...(2.1) Keterangan :

K = Konstanta 2,40 x 106 x ρ W = Pengurangan berat (g) A = Luas penampang (cm²) T = Waktu (jam)

ρ = Densitas baja karbon 7,86 (g/cm3)

2.4. Pengujian Bahan

Pengujian bahan ini dilakukan untuk mengetahui laju korosi, kekuatan tarik dan impak dari benda uji yang diteliti.

2.4.1. Pengujian Tarik

Uji tarik rekayasa dilakukan untuk melengkapi informasi rancangan dasar kekuatan bahan dan sebagai data pendukung bagi spesifikasi bahan.

Pada uji tarik benda uji diberi beban gaya tarik sesumbu dan bertambah besar secara berkelanjutan, bersamaan dengan itu dilakukan pengamatan mengenai perpanjangan yang dialami benda uji. Gambar 2.10 menunjukkan skema alat uji tarik.

Gambar 2.10 Skema Alat Uji Tarik (Budiman, 2016)

2.4.2. Kurva Uji Tarik

Setiap logam yang diuji tarik akan memperlihatkan perilaku yang berbeda dalam arti mempunyai empat besaran/parameter yang berbeda.

Perbedaan perilaku itu ditunjukan dalam Gambar 2.11.

Gambar 2.11 Kurva Tegangan-Regangan (Dieter, 1993)

Kurva uji tarik dapat diperoleh sifat-sifat mekanik material. Sifat-sifat mekanik material yang dimaksud yaitu dari kekuatan tarik, keuletan, dan elastisitas.

1. Kelenturan (ductility)

Merupakan sifat mekanik bahan yang menunjukkan derajat deformasi plastis yang terjadi sebelum suatu bahan putus atau gagal pada uji tarik. Bahan disebut lentur (ductile) bila regangan plastis yang terjadi sebelum putus lebih dari 5%, bila kurang dari itu suatu bahan disebut getas (brittle).

2. Tegangan dan regangan (true stress and true strain)

Dalam beberapa kasus definisi tegangan dan regangan seperti yang telah dibahas di atas tidak dapat dipakai.Untuk itu dipakai definisi tegangan dan regangan sejati, yaitu tegangan dan regangan berdasarkan luas penampang bahan secara real time.

3. Derajat ketangguhan (toughness)

Kapasitas suatu bahan menyerap energi dalam fase plastis sampai bahan tersebut putus. Sering disebut dengan Modulus Ketangguhan (modulus of toughness).

4. Derajat kelentingan (resilience)

Derajat kelentingan didefinisikan sebagai kapasitas suatu bahan menyerap energi dalam fase perubahan elastis. Sering disebut dengan Modulus Kelentingan (Modulus of Resilience), dengan satuan strain energy per unit volume (Joule/m3 atau Pa).

5. Pengerasan regang (strain hardening)

Sifat kebanyakan logam yang ditandai dengan naiknya nilai tegangan berbanding regangan setelah memasuki fase plastis.

2.4.3. Rumus Uji Tarik

Dalam menghitung hasil yang didapatkan setelah proses uji tarik selesai perlu digunakan rumus. Berikut rumus-rumus yang digunakan dalam metode uji tarik :

1. Kekuatan tarik maksimum (Ultimate Tensile Strength)

………...(2.2)

2. Presentase perpanjangan (Elongation)

( ) [( )

] ………..………...(2.3)

2.4.4. Pengamatan Bentuk Patahan

Pengamatan ini mengamati bentuk patahan dari benda uji akibat pengujian tarik. Benda uji memperlihatkan beberapa jenis patahan yang berbeda-beda. Jenis perpatahan yang umum adalah patah getas dan patah ulet.

1. Perpatahan Ulet

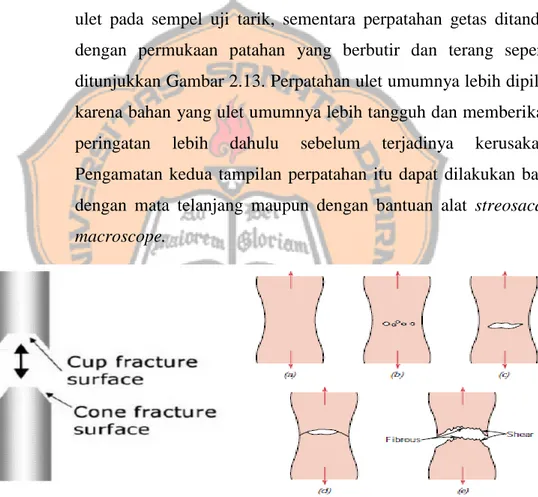

Perpatahan ulet memberikan karakteristik berserabut dan gelap seperti Gambar 2.12 ditunjukkan tahapan terjadinya perpatahan ulet pada sempel uji tarik, sementara perpatahan getas ditandai dengan permukaan patahan yang berbutir dan terang seperti ditunjukkan Gambar 2.13. Perpatahan ulet umumnya lebih dipilih karena bahan yang ulet umumnya lebih tangguh dan memberikan peringatan lebih dahulu sebelum terjadinya kerusakan.

Pengamatan kedua tampilan perpatahan itu dapat dilakukan baik dengan mata telanjang maupun dengan bantuan alat streosacan macroscope.

Gambar 2.12 (a) Penyempitan Awal, (b) Pembentukan Rongga-Rongga Kecil, (c) Penyatuan Rongga-Rongga Membentuk Suatu Retakan, (d) Perambatan Retak,

(e) Perpatahan Geser Akhir Pada Sudut 45° (Dieter, 1993)

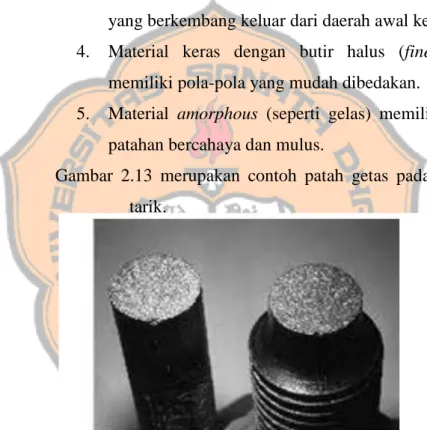

2. Perpatahan Getas

Perpatahan getas memiliki ciri-ciri sebagai berikut:

1. Tidak ada atau sedikit sekali deformasi plastis yang terjadi pada material

2. Perpatahan merambat sepanjang bidang-bidang kristalin membelah atom-atom material.

3. Pada material lunak dengan butir kasar maka dapat dilihat pola-pola yang dinamakan chevrons or fan-like pattern yang berkembang keluar dari daerah awal kegagalan.

4. Material keras dengan butir halus (fine-grain) tidak memiliki pola-pola yang mudah dibedakan.

5. Material amorphous (seperti gelas) memiliki permukaan patahan bercahaya dan mulus.

Gambar 2.13 merupakan contoh patah getas pada spesimen uji tarik.

Gambar 2.13 Patah Getas Pada Spesimen Uji Tarik (Callister, 2007)

Sampel dari hasil uji tarik dapat menampilkan beberapa bentuk patahan.Pada Gambar 2.14 berikut adalah ilustrasi perpatahan pada hasil uji tarik.

Gambar 2.14 (a) Bentuk Patahan Ulet, (b) Bentuk Patahan Ulet Setelah Terjadi Necking, (c) Bentuk Patahan Getas Tanpa Terjadi Deformasi Plastis

(Callister, 2007)

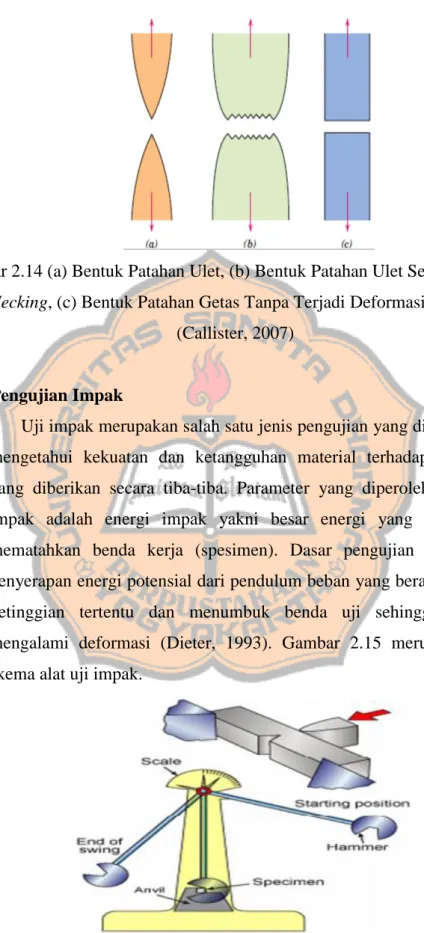

2.4.5. Pengujian Impak

Uji impak merupakan salah satu jenis pengujian yang dilakukan untuk mengetahui kekuatan dan ketangguhan material terhadap pembebanan yang diberikan secara tiba-tiba. Parameter yang diperoleh dari alat uji impak adalah energi impak yakni besar energi yang diserap untuk mematahkan benda kerja (spesimen). Dasar pengujian impak adalah penyerapan energi potensial dari pendulum beban yang berayun dari suatu ketinggian tertentu dan menumbuk benda uji sehingga benda uji mengalami deformasi (Dieter, 1993). Gambar 2.15 merupakan contoh skema alat uji impak.

Gambar 2.15 Skema Alat Uji Impak (Rahmanto, 2013)

Para peneliti patahan getas logam telah menggunakan berbagai bentuk benda uji untuk pengujian impak bertakik. Benda uji dikelompokkan menjadi dua golonganantara lain :

1. Metode Izood

Pada metoda ini banyak digunakan di Eropa terutama Inggris dan merupakan cara dimana spesimen berada pada posisi vertikal pada tumpuan dengan salah satu ujungnya dicekam dengan arah takikan pada arah gaya tumbukan. Tumbukan pada spesimen dilakukan tidak tepat pada pusat takikan melainkan pada posisi agak diatas dari takikan. Gambar 2.16 merupakan contoh peletakan spesimen dengan menggunakan metode izood.

Gambar 2.16 Peletakan Spesimen Berdasarkan Metode Izood

Pada metode memiliki beberapa kelebihan seperti:

a. Tumbukan tepat pada takikan karena spesimen dicekam.

b. Dapat menggunakan spesimen berukuran besar.

c. Spesimen tidak mudah bergeser karena dicekam pada salah satu ujungnya.

Pada metode memiliki beberapa kekurangan seperti:

a. Biaya pengujian yang tidak murah atau mahal.

b. Pembebanan yang dilakukan hanya pada satu ujungnya, sehingga hasil yang didapat kurang baik

c. Waktu yang digunakan cukup banyak karena prosedur pengujiannya yang banyak, mulai dari menjepit benda kerja sampai tahap pengujian

2. Metode Charpy

Pada metode ini banyak digunakan di Amerika Serikat, dan merupakan cara pengujian dimana spesimen dipasang secara horisontal dengan kedua ujungnya berada pada tumpuan, sedangkan takikan pada spesimen diletakkan di tengah-tengah dengan arah pembebanan tepat diatas takikan. Pada metode memiliki beberapa kelebihan seperti:

a. Mudah dipahami.

b. Menghasilkan tegangan uniform di sepanjang penampang.

c. Harga alat terjangkau.

d. Waktu pengujian lebih cepat.

dan memiliki beberapa kekurangan seperti : a. Hanya dapat dipasang pada posisi horisontal.

b. Spesimen dapat bergeser dari tumpuannya karena tidak dicekam.

c. Pengujian hanya dilakukan pada spesimen berukuran kecil.

d. Hasil pengujian kurang tepat dimanfaatkan dalam perancangan karena level tegangan yang diberikan tidak rata.

Gambar 2.17 Peletakan Spesimen Berdasarkan Metode Charpy (Handoyo, 2013)

Pendulum pada kedudukan awal dilepaskan, maka akan mengayun sampai kedudukan fungsi akhir pada ketinggian akhir yang juga hampir sama dengan tinggi semula awal dimana pendulum mengayun bebas.

Usaha yang dilakukan pendulum waktu memukul benda uji atau energi yang diserap benda uji sampai patah didapat rumus yaitu :

Tenaga patah (joule)

W = G . R . g (cos β – cos α) J ...(2.4) Keterangan :

G = Berat pendulum (kg) R = Jari-jari pendulum g = Gravitasi 9,81

cos α = Sudut posisi awal pendulum cos β = Sudut posisi akhir pendulum

dari persamaan di atas didapatkan besarnya harga keuletan:

HK= (J/ ) ...(2.5) dengan :

HK = Harga keuletan (J/mm2) W = Tenaga patah (J)

Ao = Luas penampang patahan ( )

2.5. Tinjauan Pustaka

Penelitian dari Aidil Zamri yang berjudul “Pengaruh Temperatur Pemanasan Pada Proses Tempering Terhadap Laju Korosi Besi Tuang Kelabu” menyatakan bahwa besi tuang adalah paduan antara besi dan karbon dengan kandungan karbon lebih tinggi dari 2% yang banyak digunakan biasanya antara 2,5% - 4,0%. Kandungan karbon yang tinggi menyebabkan besi tuang menjadi rapuh dan memiliki kekuatan yang lebih rendah dari baja. Dan ada beberapa faktor yang mempengaruhi bentuk dari jenis besi tuang yang terbentuk yaitu kandungan karbon, unsur paduan, laju pendinginan saat pendinginan dan perlakuan panas setelah

pendinginan. Semuanya sangat mempengaruhi kondisi dari karbon, dimana karbon dapat berupa bentuk bebas dan berupa grafit.

Besi tuang yang paling banyak digunakan adalah besi tuang kelabu yaitu besi dengan grafit dengan bentuk melengkung. Besi tuang itu kekuatannya rendah sekali sehingga tidak dapat dibentuk dengan cara lain secara pengecoran dan machining. Hal itu disebabkan karena bentuk grafit berupa serpihan, dimana grafit berbentuk serpihan akan menganggu kontinuitas dari besi yang menurunkan ketangguhan besi tuang kelabu.

Tetapi grafit berbentuk serpihan tersebut sangat membantu dalam peredaman getaran. Mengingat kekuatan tariknya rendah maka hendaknya besi tuang kelabu ini digunakan pada bagian yang menerima beban tekan, bukan beban tarik.

Penelitian dari Yulius Wahyu Bima (2017) yang berjudul “Pengaruh Lingkungan Pantai Terhadap Laju Korosi Dan Sifat Mekanik Pada Baja Karbon Sedang Dengan Perlakuan Quenching Dan Tempering”

menyatakan bahwa ingin mengetahui perbedaan antara hasil pengujian tarik, struktur mikro, mengetahui diagram dan perbedaan laju korosi dan kekerasan bahan baja karbon sedang sebelum atau sesudah diletakkan disekitar pantai dalam waktu 2, 3, dan 4 bulan. Hasil pengujian membuktikan bahwa kekerasan bahan baja karbon sedang yang tertinggi adalah benda uji pertama atau awalan atau juga sebelum korosi. Semakin lama peletakan benda uji di daerah sekitar pantai, maka hasil dari pengujian yang didapat terus mengalami penurunan. Sementara hasil pengamatan struktur mikro memperlihatkan bahwa benda uji sebelum mengalami korosi dan sudah mengalami korosi terlihat sama atau tidak berbeda jauh. Kesimpulan dari penelitian ini bahwa proses terjadinya korosi dapat membuat rendah nilai beban, regangan, dan nilai kekerasan.

Sedangkan hasil dari struktur mikro memperlihatkan hasil yang sama.

29 BAB III

METODE PENELITIAN

3.1. Skema Penelitian

Langkah-langkah penelitian ini dapat dijabarkan seperti pada Gambar 3.1.

Gambar 3.1 Skema Penelitian Persiapan Bahan

Uji Komposisi

Pembuatan Spesimen Uji

Tanpa Perlakuan Panas

Perlakuan Panas Quenching dan Tempering 400°C

Sebelum Terkorosi

Terkorosi 1,5 Bulan

Terkorosi 3 Bulan

Perhitungan Laju Korosi

Pengujian Bahan : 1. Uji Tarik

2. Uji Impak

Analisa Hasil dan Pembahasan Kesimpulan

3.2. Persiapan Benda Uji

Penelitian ini menggunakan baja S45C dengan kandungan karbon 0,45% dan dengan paduan logam lainnya.

3.3. Peralatan Yang Digunakan

Alat-alat yang digunakan dalam pembuatan dan pengujian benda uji meliputi:

a. Alat yang digunakan dalam pembuatan benda uji 1. Mesin Bubut

Gambar 3.2 merupakan contoh alat mesin bubut. mesin bubut ini digunakan untuk membentuk spesimen uji tarik, meratakan permukaan benda putar, dan pembuatan tirus.

Gambar 3.2 Mesin Bubut

2. Kikir

Gambar 3.3 merupakan contoh alat kikir. Kegunaan kikir pada pekerjaan penyayatan untuk meratakan, menghaluskan suatu bidang, dan membuat rata permukaan.

Gambar 3.3 Kikir

3. Jangka Sorong

Gambar 3.4 merupakan contoh alat jangka sorong. Kegunaan jangka sorong untuk mengukur suatu benda dari sisi luar dengan cara diapit, untuk mengukur sisi dalam suatu benda yang biasanya berupa lubang (pada pipa, maupun lainnya) dengan cara diulur, untuk mengukur kedalamanan celah/lubang pada suatu benda dengan cara menancapkan/menusukkan bagian pengukur.

Gambar 3.4 Jangka Sorong

4. Mesin Milling

Gambar 3.5 merupakan mesin milling. Mesin ini digunakan untuk pembuatan spesimen uji impak yang dari awal profil silinder dan akhirnya menjadi profil kubus.

Gambar 3.5 Mesin Milling

b. Alat yang digunakan dalam pengujian benda uji:

1. Mesin Uji Tarik

Gambar 3.6 merupakan contoh alat mesin uji tarik. Alat uji tarik ASTM A370 dengan seri GOTECT KT-7010AZ Taiwan, ROC dengan kemampuan tarik 5 ton (5000 kg).

Gambar 3.6 Mesin Uji Tarik

2. Oven

Gambar 3.7 merupakan contoh alat oven. Kegunaan oven untuk memanaskan atau mengeringkan alat-alat laboratorium atau objek-objek lainnya.

Gambar 3.7 Oven

3. Stopwatch

Gambar 3.8 merupakan contoh alat stopwatch. Alat yang digunakan untuk mengukur lamanya waktu yang diperlukan dalam kegiatan, misalnya: berapa lama sebuah benda dapat bertahan pada suhu 400 derajat.

Gambar 3.8 Stopwatch

4. Neraca Digital

Neraca digital digunaka untuk menimbang berat awal dari benda uji dan perubahannya setelah dibersihkan dari korosi.

Neraca digital yang digunakan memiliki ketelitian 0,01 gram.

Gambar 3.9 merupakan contoh alat neraca digital.

Gambar 3.9 Neraca Digital

5. Display Thermometer

Gambar 3.10 merupakan contoh alat display thermometer.

Kegunaan display thermometer untuk mengukur suhu (temperature), ataupun perubahan suhu.

Gambar 3.10 Display Thermometer

6. Amplas

Gambar 3.11 merupakan contoh amplas. Amplas berfungsi untuk membuat permukaan benda yang kasar menjadi lebih halus dengan cara menggosokkan permukaan kasarnya.

Gambar 3.11 Amplas

7. Accu Zuur

Gambar 3.12 merupakan contoh aki zuur. Air aki zuur mengandung asam sulfat (H2SO4). Karena adanya asam sulfat di air aki zuur ini, maka air aki yang bewarna bening ini sifatnya keras dan mengandung elektrolit, yaitu zat yang dapat menyimpan serta menghantarkan listrik.

Gambar 3.12 Accu Zuur

8. Oli

Merupakan media pendinginan menggunakan oli.

Sebagai media pendingin dalam proses quenching dan sebagai pelumas.

9. Mesin Uji Impak

Gambar 3.13 merupakan mesin alat uji impak. Merupakan alat uji untuk mengetahui kekerasan, kekuatan dan keuletan material.

Gambar 3.13 Mesin Uji Impak

3.4. Pembuatan Benda Uji

Sebelum penelitian dimulai, benda uji dibentuk dengan mengacu pada ukuran standart ASTM (American Standart for Testing and Materials) A370-08a untuk pengujian tarik dan standart JIS Z 2202 untuk pengujian impak yang terdapat pada Gambar 3.14 dan Gambar 3.15. Pembuatan spesimen benda uji menggunakan mesin bubut. Ukuran dari spesimen uji akan menyesuaikan mesin uji tarik di Laboratorium Ilmu Logam, Teknik Mesin, Universitas Sanata Dharma.

Langkah-Langkah Pembuatan Benda Uji Tarik:

1. Memilih baja silinder dengan ukuran diameter 16x100 mm

2. Menentukan ukuran benda uji berdasarkan standar ASTM A370-08a dengan skema seperti Gambar 3.14.

Gambar 3.14 Bentuk dan Ukuran Spesimen Uji Tarik

Langkah-Langkah Pembuatan Benda Uji Impak:

1. Baja silinder dibentuk menggunakan mesin milling sesuai dengan bentuk dan ukuran yang telah ditentukan sesuai standar JIS Z seperti Gambar 3.15.

2. Baja silinder dibentuk menggunakan mesin milling dengan ukuran yang telah ditentukan.

25 mm 13 mm

120 mm 6,25 mm 32 mm

.

Gambar 3.15 Bentuk dan Ukuran Spesimen Uji Impak

3.5. Proses Perlakuan Panas

Perlakuan panas pada umunya untuk memodifikasi struktur mikro baja sehingga meningkatkan sifat mekanik, salah satunya yaitu kekerasan (Meisilia, 2016). Perlakuan panas didefinisikan sebagai kombinasi dari proses pemanasan dan pendinginan dengan kecepatan tertentu yang dilakukan terhadap logam dalam keadaan padat, sebagai upaya untuk memperoleh sifat-sifat tertentu.

Sebelum benda uji diberi perlakuan panas quenching tempering terlebih dahulu benda uji dinormalizing untuk mengembalikan baja ke sifat awalnya.

3.5.1. Proses Quenching

Dalam quenching media pendingin adalah hal yang penting. Terdapat beberapa pilihan yang dapat digunakan sebagai media pendingin, antara lain: air, garam, dan minyak. Air dan oli media pendingin yang sering digunakan karena mudah didapat dan mudah proses pencelupan bendanya.

Berikut ini adalah langkah proses quenching pada spesimen uji : 1. Proses ini pemanasannya menggunakan oven dengan suhu diatas suhu

austenit yaitu 850°C. Benda uji dimasukkan ke dalam oven dengan durasi waktu 1 jam.

2. Dan kemudian menyiapkan oli sebagai media pendingin.

3. Benda uji yang telah ditahan selama 1 jam, dicelupkan dengan cepat kedalam oli dan ditunggu hingga benda dingin.

4. Benda uji dibersihkan dari terak dan oli yang masih menempel pada benda uji.

3.5.2. Proses Tempering

Baja yang telah dikeraskan bersifat rapuh dan tidak cocok untuk digunakan. Dengan tempering, kekerasan dan kerapuhan dapat diturunkan sampai memenuhi syarat pengunaan. Proses tempering terdiri dari pemanasan ulang baja yang telah dipanaskan pada suhu di bawah suhu kritis diikuti dengan pendinginan.

Berikut ini adalah langkah proses tempering pada spesimen uji : 1. Spesimen uji yang telah diquenching dimasukkan kembali ke dalam

oven dan dipanaskan kembali dengan suhu 400o C.

2. Setelah dipanaskan dengan suhu 400o C spesimen uji ditahan didalam oven selama 1 jam agar suhu dari oven merata pada spesimen uji.

3. Setelah mencapai 1 jam yang ditentukan, oven dimatikan dan benda dibiarkan tetap berada di dalam oven hingga dingin.

3.6. Penempatan Benda Uji

Pengujian dilingkungan pantai memiliki tujuan untuk membandingkan laju korosi antara benda tanpa perlakuan tempering dan benda uji yang mendapat perlakuan quenching tempering. Pengujian benda uji digantung di gubug yang berjarak 100 meter dari bibir pantai, seperti pada Gambar 3.16. Lama waktu pengujian adalah 1,5 dan 3 bulan dengan setiap bulan beberapa benda tanpa perlakuan panas dan benda uji perlakuan panas

quenching tempering akan diambil dan diuji. Setiap spesimen yang diambil akan diuji tarik dan dihitung laju korosinya.

Gambar 3.16 Spesimen Digantung Di Gubug Dengan Jarak 100 meter Dari Bibir Pantai

3.7. Pengujian Benda Uji

Pengujian uji bertujuan untuk mendapatkan data dimana dari data tersebut akan dibandingkan antara benda tanpa perlakuan tempering dan yang mendapat perlakuan panas quenching tempering yang belum mengalami korosi maupun mengalami korosi 1,5 dan 3 bulan.

3.7.1. Pengujian Tarik

Pengujian tarik dilakukan untuk melengkapi informasi rancangan dasar kekuatan suatu bahan dan sebagai data pendukung bagi spesifikasi bahan. Pada uji tarik spesimen uji diberi beban gaya tarik sesumbu yang bertambah besar secara kontinu, bersamaan dengan itu dilakukan pengamatan mengenai perpanjangan yang dialami spesimen uji (Lawrence, 1986:276). Mesin yang digunakan adalah jenis Universal Testing Machine dengan kekuatan tarik maksimum 5 ton (5000 kg).

Langkah-langkah pengujian tarik adalah:

a. Spesimen uji diukur menggunakan jangka sorong untuk mendapatkan dimensi awal.

b. Spesimen uji dipasang pada grip (penjepit) atas dan bawah pada mesin uji tarik dengan menaikan atau menurunkan grip bagian bawah, sehingga spesimen uji berada pada posisi grip dengan tepat dan betul- betul vertikal.

c. Pada bagian ujung-ujung gauge length spesimen uji dipasang alat pengukur pertambahan panjang (Ekstensometer).

d. Spesimen uji diberi beban sehingga spesimen uji akan bertambah panjang dan sampai pada saat spesimen uji tersebut mengalami kegagalan atau patah.

e. Data hasil penarikan yang terlihat pada panel mesin dicatat. Data ini meliputi nilai pertambahan panjang, beban tarik dan print out diagram pertambahan panjang berbanding beban.

3.7.2. Pengujian Impak

Uji Impak digunakkan untuk mengetahui kekuatan, kekerasan, serta keuletan material. Oleh karena itu uji impak banyak dipakai dalam bidang menguji sifat mekanik yang dimiliki oleh suatu material tersebut. Uji impak adalah pengujian dengan menggunakan pembebanan yang cepat.

Perbedaan dari pembebanan jenis ini dapat dilihat pada strain rate. Pada pembebanan cepat atau disebut dengan beban impak, terjadi proses penyerapan energi yang besar dari energi kinetik suatu beban yang menumbuk ke spesimen. Proses penyerapan energi ini, akan diubah dalam berbagai respon material seperti deformasi plastis, gesekan, dan efek inersia. Mesin yang digunakan adalah mesin uji impak impact Charpy HUNG TA INSTRUMENT CO., LTD.

Langkah-langkah pengujian impak adalah:

a. Spesimen uji diukur menggunakan jangka sorong untuk mendapatkan dimensi awal.

b. Pendulum dinaikkan sesuai sudut yang di sesuaikan serta dikunci.

Dan Jarum penunjuk sudut diposisikan didepan dial lengan ayun.

c. Pengunci pada pendulum di lepaskan sehingga beban berayun tanpa di tahan spesimen uji, hal ini bertujuan untuk menentukan sudut bebas tanpa spesimen uji sebagai sudut ayun awal (α).

d. Spesimen uji dipasang pada anvil (dudukan) dengan posisi takikan berada di sisi belakang pendulum dan senter.

e. Pendulum dinaikkan sesuai sudut yang di sesuaikan serta dikunci.

f. Lepas pengunci pada pendulum, maka pendulum akan berayun dan mematahkan spesimen uji, hal ini untuk menentukan sudut yang dihasilkan pendulum setelah mematahkan spesimen uji pada jarum penunjuk sebagai sudut ayun akhir (β).

g. Data hasil pengujian impak yang terlihat pada panel mesin dicatat.

Data ini meliputi perbandingan jenis patahan dari beberapa spesimen uji, harga keuletan dari spesimen uji.

3.7.3. Perhitungan Laju Korosi

Perhitungan laju korosi dilakukan untuk mengetahui laju korosi dari spesimen uji setiap bulannya. Perhitungan laju korosi disini dilakukan juga untuk membandingkan laju korosi spesimen tanpa perlakuan tempering dan yang mendapat perlakuan quenching tempering.

Langkah pengujian laju korosi :

1. Spesimen yang telah diambil dari pantai ditimbang terlebih dahulu menggunakan timbangan, untuk mengetahui pertambahan beratnya.

2. Spesimen dibersihkan dari terak korosi, setelah itu direndam dengan accu supaya spesimen benar-benar bersih dari korosi.

3. Membersihkan spesimen, kemudian ditimbang kembali untuk mendapatkan berat bersih dari spesimen tersebut.

43 BAB IV

HASIL DAN PEMBAHASAN

Data yang diambil pada tugas akhir ini adalah data yang digunakan untuk mengetahui perbandingan kekuatan antar benda uji tarik dan impak dengan perlakuan panas quenching tempering 400°C maupun benda uji tarik dan impak tanpa perlakuan panas selama 0 bulan, 1,5 bulan, dan 3 bulan. Data yang digunakan adalah data uji tarik, uji impak, dan perhitungan laju korosi yang akan membandingkan antara benda uji dengan perlakuan panas quenching tempering 400°C dan benda uji tarik dan impak tanpa perlakuan panas.

4.1 Pengujian Tarik

Data hasil pengujian tarik merupakan benda uji awal sebelum terkorosi dan yang sudah terkorosi di daerah pantai dalam waktu 0 bulan, 1,5 bulan, dan 3 bulan untuk menunjukkan pengaruh terhadap kekuatan tarik dan impak dari benda uji tersebut. Data yang diperoleh pada pengujian tarik adalah kekuatan tarik (UTS), regangan, dan beban maksimal (F max). Pengujian dilakukan di Laboratorium Logam Universitas Sanata Dharma Yogyakarta yang memiliki kapasitas 5000 kg.

Jumlah benda 15 buah pada benda uji tanpa perlakuan panas, dan pada perlakuan panas quenching tempering 400°C berjumlah 15 buah. Setiap bulan akan diuji 5 benda uji. Benda yang akan dibandingkan yaitu benda tanpa perlakuan panas dan benda yang mendapat perlakuan quenching tempering disajikan dalam grafik berikut.

1. Data uji tarik disajikan pada Tabel 4.1 dan 4.2.

Perhitungan kekuatan tarik (UTS) pada Tabel 4.1 dan 4.2 diperoleh dari persamaan (2.2):

Perhitungan regangan (Ԑ) pada Tabel 4.1 dan 4.2 diperoleh dari persamaan (2.3):

Ԑ(%) [ (L𝑓 Lo)

Lo ] x 100%

Tabel 4.1 Data uji tarik baja S45C tanpa perlakuan panas

Nama Spesimen D (mm²)

Area (mm²)

Beban Maksimal

(kgf)

Kekuatan Tarik (kgf/mm²)

Regangan (%) P1

Benda uji tanpa perlakuan panas sebelum dikorosikan

6,30 31,17 2379,60 76,34 18,36

P2 6,25 30,68 2365,50 77,10 14,20

P3 6,25 30,68 2458,39 80,13 14,10

P4 6,25 30,68 2305,26 75,14 14,00

P5 6,25 30,68 2363,10 77,02 14,60

Rata – Rata 2374,37 77,15 15,05

P6

Benda uji tanpa perlakuan panas dikorosikan 1,5 bulan

6,30 31,17 2354,30 75,52 15,50

P7 6,25 30,68 2357,79 76,85 13,30

P8 6,30 31,17 2418,94 77,60 14,50

P9 6,25 30,68 2302,97 75,06 13,65

P10 6,30 31,17 2394,95 76,83 13,70

Rata – Rata 2365,79 76,37 14,13

P11

Benda uji tanpa perlakuan panas dikorosikan 3 bulan

6,25 30,68 2015,59 65,70 14,00

P12 6,35 31,67 2263,48 71,47 14,30

P13 6,25 30,68 2200,98 71,74 13,70

P14 6,35 31,67 2229,79 70,41 14,35

P15 6,30 31,17 2249,72 72,17 14,10

Rata – Rata 2191,91 70,30 14,09