i

Perancangan dan Simulasi Autotuning PID Controller Menggunakan Metoda Relay Feedback pada PLC Modicon M340

Renzy Richie / 0622049

Email : [email protected]

Jurusan Teknik Elektro, Fakultas Teknik, Universitas Kristen Maranatha

Jalan Prof. drg. Suria Sumantri, MPH 65, Bandung 40164, Indonesia

ABSTRAK

Perindustrian di Indonesia telah berkembang seiring kemajuan teknologi

yang pesat. Hal ini ditunjukkan dengan banyaknya industri yang telah menerapkan

otomasi industri dengan menambahkan controller pada proses produksinya.

Salah satu controller yang telah umum digunakan adalah PLC

(Programmable Logic Controller) yang dinilai lebih efisien dibandingkan dengan

rangkaian relay. Salah satu fitur PLC yang telah banyak digunakan yaitu fitur PID

controller. Namun, penggunaan PID controller diperlukan proses yang lama

dalam menala nilai parameter Kp, Ti, dan Td. Pada Tugas Akhir ini, dirancang

fitur autotuning PID controller menggunakan metoda relay feedback untuk

membantu memperoleh nilai parameter PID controller secara otomatis.

Pengujian akan dilakukan dengan cara mensimulasikan autotuning PID

controller dengan metoda relay feedback pada 2 buah virtual plant. Hasil dari

pengujian menunjukkan bahwa nilai parameter Kp, Ti, dan Td dipengaruhi oleh

besarnya amplituda dan perioda sinyal pulsa. Semakin besar amplituda sinyal

pulsa maka nilai Kp akan semakin besar. Sedangkan semakin besar perioda sinyal

pulsa maka nilai Ti dan Td akan semakin besar juga. Besarnya perioda sinyal

pulsa yang dinilai paling baik untuk disimulasikan pada plant DC motor speed

dan plant DC motor position adalah antara 0.8 detik sampai 1.6 detik.

ii

Design and Simulation Autotuning PID Controller Using Relay Feedback Method on PLC Modicon M340

Renzy Richie / 0622049

Email : [email protected]

Electrical Engineering, Engineering Faculty, Maranatha Christian University

Prof. drg. Suria Sumantri, MPH 65 Street, Bandung 40164, Indonesia

ABSTRACT

Industry in Indonesia has been sufficiently developed as a very rapid

technological progress. This is seen in many industries that have been

implemented by the addition of the controller of industrial automation in the

production process.

One of the controllers that have been commonly used is the PLC

(Programmable Logic Controller) which is considered more efficient than circuit

relay. One of PLC feature which is widely used feature is the PID controller.

However, the use of the PID controller requires a long process in tune Kp, Ti and

Td parameter. In this Final Project, has been designed autotuning PID controller

using relay feedback to obtain the parameters of the PID controller automatically.

Testing has be done by simulating autotuning PID controller with relay

feedback method on two virtual plant. The results show that the value of Kp, Ti,

and Td is influenced by the amount of pulse signal amplitude and period. If pulse

signal amplitude value is greater then the value of Kp is greater too, while if pulse

signal period value is greater then the value of Ti and Td is greater too. The

amount of signal pulse period which was considered the best to simulated on DC

motor speed plant and DC motor position plant is between 0.8 s – 1.6 s.

v

DAFTAR ISI

ABSTRAK... i

ABSTRACT…... ii

KATA PENGANTAR…... iii

DAFTAR ISI…... v

DAFTAR TABEL…...…….. viii

DAFTAR GAMBAR…...……. ix

BAB I Pendahuluan ... 1

I.1 Latar Belakang ... 1

I.2 Perumusan Masalah ... 2

I.3 Tujuan ... 2

I.4 Pembatasan Masalah ... 3

I.5 Spesifikasi Alat ... 3

I.6 Sistematika Penulisan ... 3

BAB II Landasan Teori ... 5

II.1 Programmable Logic Controller (PLC) ... 5

II.1.1 Keuntungan dan Kerugian PLC ... 7

II.1.2 Bagian-Bagian PLC ... 8

II.1.3 PLC Modicon M340 ... 10

II.1.3.1 Software Unity PRO XL ... 11

II.2 Sistem Control ... 12

II.3 Controller dan Jenis-jenis Controller... 13

II.3.1 On/Off Controller ... 14

II.3.2 Proportional Controller ... 15

II.3.3 Integral Controller ... 17

II.3.4 Proportional – Integral Controller ... 18

vi

II.3.6 Proportional – Integral – Derivative Controller (PID Controller) . 19

II.4 Penalaan (Tuning) pada PID Controller ... 20

II.4.1 Metoda Ziegler-Nichols 1 ... 20

II.4.2 Metoda Ziegler-Nichols 2 ... 21

II.4.3 Metoda Trial and Error ... 22

II.5 Autotuning PID Controller Menggunakan Metoda Relay Feedback ... 23

II.6 Sistem Akuisisi Data ... 25

II.6.1 Tranduser ... 25

II.6.2 Sinyal ... 26

II.6.3 Pengkondisi Sinyal (Signal Conditioning) ... 29

II.6.3.1 Digital to Analog Converter (DAC) ... 29

II.6.3.2 Analog to Digital Converter (ADC) ... 31

II.6.4 Perangkat Keras Akuisisi Data (DAQ hardware) ... 32

II.6.4.1 NI PCI-6024E DAQ Card ... 33

II.6.4.2 NI CB-68LP Connector Block ... 33

II.6.4.3 NI R6868 Ribbon Cable ... 34

II.6.5 Perangkat Lunak ... 34

BAB III PERANCANGAN DAN REALISASI ... 36

III.1 Konfigurasi DAQ Card ... 37

III.2 Konfigurasi Software Simulink... 37

III.2.1 DC Motor Speed Virtual Plant ... 40

III.2.2 DC Motor Position Virtual Plant ... 41

III.3 Konfigurasi Software Unity Pro XL 4.0 ... 43

III.3.1 Pengkabelan (Wiring) Analog Input BMX AMI 0410 ... 44

III.3.2 Pengkabelan (Wiring) Analog Output BMX AMO 0210 ... 45

III.3.3 Konfigurasi Komunikasi PLC dengan PC ... 46

III.3.4 Pemilihan Bahasa Pemrograman ... 47

III.3.5 Perancangan Function Block ... 48

vii

BAB IV DATA PENGAMATAN DAN ANALISIS DATA ... 52

IV.1 Pengujian Simulasi Autotuning PID Controller ... 52

IV. 2 Hasil Pengujian pada Plant DC Motor Speed ... 52

IV. 3 Hasil Pengujian pada Plant DC Motor Position ... 61

BAB V Kesimpulan dan Saran ... 71

V.1 Kesimpulan ... 71

V. 2 Saran ... 72

Daftar Pustaka ... 73

LAMPIRAN A PROGRAM PLC

LAMPIRAN B SPESIFIKASI NI PCI-6024E DAQ CARD DAN DESKRIPSI

CB-68LP CONNECTOR BLOCK

viii

DAFTAR TABEL

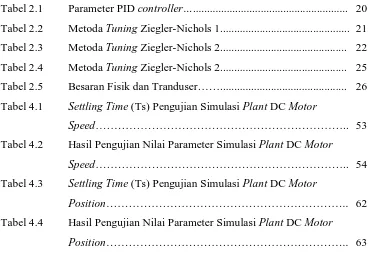

Tabel 2.1 Parameter PID controller…... 20

Tabel 2.2 Metoda Tuning Ziegler-Nichols 1... 21

Tabel 2.3 Metoda Tuning Ziegler-Nichols 2... 22

Tabel 2.4 Metoda Tuning Ziegler-Nichols 2... 25

Tabel 2.5 Besaran Fisik dan Tranduser……... 26

Tabel 4.1 Settling Time (Ts) Pengujian Simulasi Plant DC Motor Speed……….. 53

Tabel 4.2 Hasil Pengujian Nilai Parameter Simulasi Plant DC Motor Speed……….. 54

Tabel 4.3 Settling Time (Ts) Pengujian Simulasi Plant DC Motor Position……….. 62

ix

DAFTAR GAMBAR

Gambar 2.1 Rangkaian Self-Holding... 12

Gambar 2.2 Diagram Blok Sistem Control ... 12

Gambar 2.3 Kurva Transfer On/Off Controller………... 15

Gambar 2.4 Kurva Transfer Proportional Controller... 16

Gambar 2.5 Hubungan Input/Output dari Integral Controller... 17

Gambar 2.6 Hubungan antara Input / Output dari Derivative Controller... 19

Gambar 2.7 Kurva Respon Berbentuk ‘S’………... 21

Gambar 2.8 Kurva Respon yang Berosilasi dengan Perioda Pcr…... 22

Gambar 2.9 (a) Grafik Relay Feedback dan (b) Output Sistem... 24

Gambar 2.10 Skema Data Akuisis Berbasis Komputer (PC)………... 25

Gambar 2.11 Informasi Utama dari Sinyal Analog………... 27

Gambar 2.12 Informasi Utama dari Sinyal Digital………... 28

Gambar 2.13 NI PCI-6024E DAQ Card... 33

Gambar 2.14 NI CB-68LP Connector Block………... 34

Gambar 2.15 NI R6868 Ribbon Cable………... 34

Gambar 3.1 Skema Perancangan Sistem ……...……… 37

Gambar 3.2 Flowchart Konfigurasi Software Simulink……….... 38

Gamvar 3.3 Virtual Plant ………... 39

Gambar 3.4 Simulation Parameter ………...….... 40

Gambar 3.5 Flowchart Konfigurasi Software Unity Pro XL 4.0…... 43

Gambar 3.6 Konfigurasi Jenis PLC Modicon M340 pada PLC Bus... 44

Gambar 3.7 Skema Pengkabelan Analog Input BMX AMI 0410... 44

Gambar 3.8 Skema Pengkabelan Analog Output BMX AMO 0210... 45

Gambar 3.9 Konfigurasi Komunikasi PLC dengan PC……... 46

Gambar 3.10 Konfigurasi Jaringan USB... 46

Gambar 3.11 Membuat “new section”... 47

Gambar 3.12 Konfigurasi “new section”... 48

x

Gambar 3.14 Flowchart Algoritma Autotuning PID Controller... 50

Gambar 4.1 Grafik Output Simulasi Plant DC Motor Speed (Amplituda

Sinyal Pulsa = 0.5 volt dan Perioda Sinyal Pulsa = 0.8 s)... 55

Gambar 4.2 Grafik Output Simulasi Plant DC Motor Speed (Amplituda

Sinyal Pulsa = 0.5 volt dan Perioda Sinyal Pulsa = 1 s)... 56

Gambar 4.3 Grafik Output Simulasi Plant DC Motor Speed (Amplituda

Sinyal Pulsa = 0.5 volt dan Perioda Sinyal Pulsa = 1.2 s)... 57

Gambar 4.4 Grafik Output Simulasi Plant DC Motor Speed (Amplituda

Sinyal Pulsa = 0.3 volt dan Perioda Sinyal Pulsa = 1.6 s)... 58

Gambar 4.5 Grafik Output Simulasi Plant DC Motor Speed (Amplituda

Sinyal Pulsa = 0.5 volt dan Perioda Sinyal Pulsa = 1.6 s)... 59

Gambar 4.6 Grafik Output Simulasi Plant DC Motor Speed (Amplituda

Sinyal Pulsa = 0.8 volt dan Perioda Sinyal Pulsa = 1.6 s)... 60

Gambar 4.7 Grafik Output Simulasi Plant DC Motor Position (Amplituda

Sinyal Pulsa = 1.5 volt dan Perioda Sinyal Pulsa = 0.8 s)... 64

Gambar 4.8 Grafik Output Simulasi Plant DC Motor Position (Amplituda

Sinyal Pulsa = 1.5 volt dan Perioda Sinyal Pulsa = 1 s)... 65

Gambar 4.9 Grafik Output Simulasi Plant DC Motor Position (Amplituda

Sinyal Pulsa = 1.5 volt dan Perioda Sinyal Pulsa = 1.2 s)... 66

Gambar 4.10 Grafik Output Simulasi Plant DC Motor Position (Amplituda

Sinyal Pulsa = 1 volt dan Perioda Sinyal Pulsa = 1.6 s)... 67

Gambar 4.11 Grafik Output Simulasi Plant DC Motor Position (Amplituda

Sinyal Pulsa = 1.5 volt dan Perioda Sinyal Pulsa = 1.6 s)... 68

Gambar 4.12 Grafik Output Simulasi Plant DC Motor Position (Amplituda

LAMPIRAN A

LAMPIRAN B

SPESIFIKASI NI PCI-6024E DAQ CARD

General

Form Factor

PCI

Operating System

Windows, Real-Time, Linux, Mac OS

DAQ Product Family

E Series

LabVIEW RT Support

Yes

RoHS Compliant

No

Analog Input

Number of Channels

16 SE/8 DI

Sample Rate

200 kS/s

Resolution

12 bits

Simultaneous Sampling

No

Maximum Voltage Range

-10..10 V

Range Accuracy

16.504 mV

Minimum Voltage Range

-50..50 mV

Range Accuracy

0.106 mV

Number of Ranges

4

On-Board Memory

512 samples

Analog Output

Number of Channels

2

Update Rate

10 kS/s

Resolution

12 bits

Maximum Voltage Range

-10..10 V

Range Accuracy

8.127 mV

Minimum Voltage Range

-10..10 V

Range Accuracy

8.127 mV

(Channel/Total)

Digital I/O

Number of Channels

8 DIO

Timing

Software

Logic Levels

TTL

Maximum Input Range

0..5 V

Maximum Output Range

0..5 V

Input Current Flow

Sinking, Sourcing

Programmable Input Filters

No

Output Current Flow

Sinking, Sourcing

Current

Drive

(Channel/Total)

24 mA/192 mA

Watchdog Timer

No

Supports

Programmable

Power-Up States

No

Supports Handshaking I/O

No

Supports Pattern I/O

No

Counter/Timers

Number of Counter/Timers

2

Resolution

24 bits

Maximum Source Frequency

20 MHz

Minimum Input Pulse Width

10 ns

Logic Levels

TTL

Maximum Range

0..5 V

Timebase Stability

100 ppm

GPS Synchronization

No

Pulse Generation

Yes

Buffered Operations

Yes

Debouncing/Glitch Removal

No

Timing/Triggering/Synchronization

Synchronization Bus (RTSI)

Yes

LAMPIRAN C

PLC MODICON M340

CB

–

68LP CONNECTOR BLOCK

1

Universitas Kristen MaranathaBAB I

PENDAHULUAN

Bab ini akan membahas tentang latar belakang, perumusan masalah,

tujuan, pembatasan masalah, spesifikasi alat, dan sistematika penulisan.

I.1

Latar Belakang

Perkembangan dunia teknologi untuk dunia industri cukup pesat tidak

terkecuali di Indonesia. Dunia perindustrian yang awalnya dilakukan dengan cara

manual, kini dengan adanya teknologi yang telah berkembang menjadikan dunia

perindustrian menjurus ke dalam dunia otomasi industri. Otomasi indutri

merupakan pengawasan dan pengendalian mesin-mesin dalam suatu industri

dengan peralatan elektronik sehingga bisa bekerja secara otomatis. Untuk

merealisasikan otomasi industri tersebut diperlukan suatu pengontrol kerja yang

baik untuk mesin-mesin tersebut yang disebut controller.

Salah satu alat controler yang banyak digunakan di dunia industri adalah

PLC (Programmable Logic Controller). PLC adalah

“komputer khusus” untuk

aplikasi dalam industri, untuk memonitor proses, dan memiliki bahasa

pemrograman sendiri juga memiliki fitur tersendiri tergantung merek dan tipenya

masing-masing (contoh : PLC Modicon M340). Salah satu fitur pada PLC yang

saat ini telah banyak digunakan pada industri-industri yaitu PID controller.

PID adalah salah satu teknik control yang banyak digunakan saat ini untuk

mendapatkan suatu respon sistem tertentu yang diinginkan. PID adalah akronim

dari proportional, integral, dan derivative yang ketiga elemen tersebut

mempunyai fungsi masing-masing dalam menghasilkan respon suatu sistem.

Penalaan dari ketiga elemen seperti Kp untuk proportional, Ti untuk integral, dan

Td untuk derivative diperlukan agar mendapatkan respon yang diinginkan dari

suatu sistem. Salah satu metoda untuk menentukan nilai-nilai parameter tersebut

BAB I PENDAHULUAN 2

Universitas Kristen Maranatha

penalaan PID otomatis (autotuning PID controller) yang merupakan

pengembangan dari penalaan manual yang dapat menentukan nila-nilai parameter

Kp, Ti, dan Td secara otomatis.

Teknik penalaan PID otomatis ini sangatlah membantu para engineer

dalam melakukan penalaan untuk plant yang sulit ditala menggunakan PID

manual seperti plant yang karakteristiknya tidak diketahui. Pada Tugas Akhir ini

perancangan autotuning PID controller mengacu pada metoda relay feedback.

Metoda relay feedback ini didasari oleh penalaan menggunakan metoda

Ziegler-Nichols 2.

Pada Tugas Akhir ini akan dibahas tentang perancangan dan simulasi

sistem penala PID otomatis (autotunning PID controller) menggunakan metoda

relay feedback pada PLC Modicon M340.

I.2

Perumusan Masalah

Perumusan masalah dari Tugas Akhir ini sebagai berikut :

1.

Bagaimana merancang sistem penala PID otomatis (autotunning PID

controller) menggunakan metoda relay feedback pada PLC Modicon

M340 ?

2.

Bagaimana mensimulasikan sistem penala PID otomatis (autotuning PID

controller) menggunakan metoda relay feedback pada PLC Modicon

M340 ?

I.3

Tujuan

Tujuan dari Tugas Akhir ini adalah :

1.

Merancang sistem penala PID otomatis (autotunning PID controller)

menggunakan metoda relay feedback pada PLC Modicon M340.

2.

Mensimulasikan sistem penala PID otomatis (autotuning PID controller)

BAB I PENDAHULUAN 3

Universitas Kristen Maranatha

I.4

Pembatasan Masalah

Topik Tugas Akhir dibatasi pada hal

–

hal sebagai berikut:

1.

PLC yang digunakan adalah PLC Modicon M340

2.

Plant yang akan digunakan adalah virtual plant yang dimodelkan dengan

software Simulink.

3.

Interface antara virtual plant dengan PLC menggunakan NI PCI-6024E

DAQ Card.

4.

Pengontrolan disimulasikan pada virtual plant.

5.

Virtual plant yang akan di-control termasuk kedalam plant linear orde-2

dan orde-3.

I.5

Spesifikasi Alat

Spesifikasi alat yang digunakan pada Tugas Akhir ini adalah sebagai

berikut :

1.

PLC Modicon M340 yang terdiri dari :

Processor BMX P34 2020.

Module expansions Analog Input BMX AMI 0410.

Module expansions Analog Output BMX AMO 0210.

Slot Rack BMX XBP 0400.

Power Supply CPS 2000.

2.

Satu unit NI PCI-6024E DAQ Card dan Connector Block NI CB-68LP.

3.

Satu unit computer (Personal Computer).

4.

Software Unity Pro XL 4.0 untuk pemrograman PLC Modicon M340.

5.

Software Simulink untuk membuat virtual plant.

I.6

Sistematika Penulisan

Laporan Tugas Akhir ini disusun dengan sistematika sebagai berikut :

Bab I Pendahuluan

Bab ini berisi latar belakang masalah, identifikasi masalah, tujuan,

BAB I PENDAHULUAN 4

Universitas Kristen Maranatha

Bab II Landasan Teori

Bab ini akan membahas mengenai PLC (Programmable Logic Controller),

sistem control, PID controller, penalaan (tuning) PID controller,

autotuning PID controller, dan sistem akuisis data.

Bab III Perancangan dan Realisasi

Pada bab ini akan dijelaskan tentang konfigurasi-konfigurasi yang

diperlukan seperti konfigurasi DAQ Card, real-time windows target pada

Simulink, software Unity Pro XL, dan PLC Modicon M340 serta

penjelasan mengenai perancangan program dan flowchart algoritma

autotuning PID controller.

Bab IV Data Pengamatan dan Analisis Data

Bab ini berisi pengamatan grafik hasil dari pengujian program yang telah

dilakukan dalam Tugas Akhir ini.

Bab V Kesimpulan dan Saran

Bab ini berisi kesimpulan dari Tugas Akhir dan saran-saran yang perlu

71

Universitas Kristen MaranathaBAB V

Kesimpulan dan Saran

Bab ini berisi kesimpulan dari Tugas Akhir ini dan saran-saran yang perlu

dilakukan untuk perbaikan di masa mendatang.

V.1

Kesimpulan

Kesimpulan yang dapat diambil dari pengerjaan Tugas Akhir ini adalah :

1.

Perancangan autotuning PID controller menggunakan metoda relay

feedback pada PLC Modicon M340 berhasil dibuat dan berhasil

disimulasikan pada virtual plant.

2.

Besarnya amplituda dan perioda

sinyal pulsaakan mempengaruhi nilai

parameter Kp, Ti, dan Td pada autotuning PID controller. Semakin besar

nilai amplituda

sinyal pulsamaka nilai Kp akan semakin besar juga.

Sedangkan semakin besar nilai perioda

sinyal pulsamaka nilai Ti dan Td

juga akan ikut membesar.

3.

Besarnya perioda

sinyal pulsayang paling baik untuk plant DC motor

speed dan DC motor position adalah antara 0.8 detik

–

1.6 detik. Hal

tersebut dikarenakan kecepatan sampling PLC Modicon M340 lebih

lambat dibanding kecepatan sampling NI PCI-6024E DAQ Card, sehingga

jika perioda

sinyal pulsaterlalu kecil maka informasi dari sinyal yang

diterima atau dikirim PLC tidak seluruhnya terdeteksi oleh DAQ Card

BAB V KESIMPULAN DAN SARAN

72

Universitas Kristen Maranatha

V. 2

Saran

Saran yang dapat diambil dari pengerjaan Tugas Akhir ini adalah :

1.

Untuk pengembangan lebih lanjut, dapat digunakan PLC yang mempunyai

kemampuan sampling lebih cepat dibandingkan PLC Modicon M340 agar

tidak ada informasi dari sinyal yang hilang.

2.

Penambahan metoda selain metoda relay feedback untuk merancang

autotuning PID controller dapat menjadikan fitur autotuning PID

73

Universitas Kristen MaranathaDaftar Pustaka

[1].

Åström KJ., Wittenmark B., Adaptive Control. 1989; 328-341

[2].

Jacob, J. Michael. Industrial Control Electronics, Applications and Design.

Englewood Cliffs, New Jersey : Prentice Hall. 1988; 280-309

[3].

Ogata, K., Modern Control Engineering, 3

rded, Upper Saddle River , NJ :

Prentice Hall, 1997 ; 669-709

[4].

Yu CC., Autotuning of PID Controller A Relay Feedback Approach, 2

nded.

2006; 23-44

[5].

Driving performance with simplicity and integrated functions - Modicon

M340, Juni 2010, Schneider

–

electric.

http://www.schneider-electric.com

[6].

http://www.elektro.undip.ac.id/sumardi/www/komponen/3_3.html

(November 2009)

[7].

http://www.engin.umich.edu/group/ctm/examples/motor/motor.html

(Januari 2010)

[8].

http://www.engin.umich.edu/group/ctm/examples/motor2/motor.html

(januari 2010)

[9].

http://juare97.wordpress.com/2007/10/20/plc-programmable-logic-controller/

(November 2009)

[10].

http://www.ni.com/dataacquisition/

(November 2009)