REKALKULASI KEKUATAN MATERIAL DAN SISTEM

PERGERAKAN PADA LIFT ARM UNDERGROUND LOADER

R1700G SBR

TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Program Studi Teknik Mesin

Diajukan oleh :

RAFIKA ADI HENDRIYAWAN

NIM : 095214023

PROGRAM STUDI TEKNIK MESIN JURUSAN TEKNIK MESIN FAKULTAS SAINS DAN TEKNOLOGI

UNVERSITAS SANATA DHARMA YOGYAKARTA

RECALCULATION OF MATERIAL STRENGTH AND MOVEMENT

SYSTEM ON LIFT ARM UNDERGROUND LOADER R1700G SBR

FINAL PROJECT

As partial fulfillment of the requirement to obtain the Sarjana Teknik degree Mechanical Engineering Study Program

By:

RAFIKA ADI HENDRIYAWAN

NIM : 095214023

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

INTISARI

Underground loader merupakan alat berat yang digunakan pada pertambangan bawah tanah dan berfungsi untuk memuat, mengangkut , dan memindahkan material, hal tersebut dilakukan dengan bantuan sistem hidrolik dan implement, sehingga diperlukan perhatian yang lebih terhadap kedua hal tersebut, agar pengendalian pergerakan serta kerusakan yang terjadi dapat diminimalkan. Penelitian ini bertujuan untuk mengetahui pergerakan

implement, distribusi gaya, tekanan permukaan dan tegangan geser pada pin dan bantalan, praduga serta alternatif penanggulangan crack, dan pengaruh penambahan plat pada lift arm.

Implement merupakan komponen major yang terdiri dari lift arm, pin, bantalan, dan lain-lain. Terdapat tiga metode perhitungan yang digunakan untuk mencapai tujuan penelitian, yaitu metode komputerize yang digunakan untuk pemeriksaan lift arm, metode grafis dan metode numerik yang digunakan untuk perhitungan dan pemeriksaan pin serta bantalan lift arm. Data-data awal untuk perhitungan dan analisa diperoleh berdasarkan wawancara, pengukuran, dan spesifikasi.

Hasil penelitian menunjukkan bahwa tekanan permukaan bantalan front sebesar 22417,21 kPa, bantalan center lift 66105 kPa, dan bantalan rear 27561,96 kPa, sedangkan tegangan geser maksimum pinfront sebesar 21816,9 kPa, pin center lift 57994,7 kPa, dan

pin rear 27402,4. Crack pada lift arm dapat disebabkan oleh cacat struktur, gejala fatik, pengoperasian yang tidak sesuai SOP, serta pengaruh lingkungan dan alternatif penanggulangan crack dapat dilakukan dengan mendesain ulang lift arm dan plat terutama pada bagian bore center lift, dimana prosentase penurunan tegangan maksimum yang terjadi adalah 49%, sedangkan untuk rata-rata prosentase penurunan tegangan yang berada diantara 5% hingga 10% adalah 18,57%, dan yang lebih dari 10% adalah 57,14%, sedangkan prosentase penurunan tegangan maksimum yang terjadi setelah diberi tambahan plat adalah 48%, akan tetapi jika dirata-rata penurunan tegangan yang berada diantara 5% hingga 10% adalah 18,57% dan yang lebih dari 10% adalah 30%, sehingga dapat dikatakan penambahan plat tidak dapat meminimalkan terjadinya crack dan tegangan.

Kata Kunci : underground loader, implement, tekanan permukaan, bantalan, lift arm, pin,

KATA PENGANTAR

Puji dan syukur senantiasa kepada Tuhan Yang Maha Esa karena rahmat yang diberikan dalam penyusunan Tugas Akhir ini sehingga penulis dapat menyelesaikan tugas akhir ini dengan baik.

Tugas Akhir ini merupakan sebagai salah satu syarat yang wajib untuk setiap mahasiswa Jurusan Teknik Mesin. Tugas Akhir ini dilaksanakan dalam rangka memenuhi syarat untuk mendapatkan gelar sarjana S-1 pada Jurusan Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma Yogyakarta.

Berkat bimbingan, dukungan dan nasihat dari berbagai pihak, akhirnya Tugas Akhir ini dapat terselesaikan dengan baik. Pada kesempatan ini dengan segenap kerendahan hati penulis menyampaikan rasa terimakasih yang sebesar-besarnya kepada :

1. Paulina Heruningsih Prima Rosa, S.Si., M.Sc., selaku Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

2. Ir. Petrus Kanisius Purwadi, M.T., selaku Ketua Program Studi Teknik Mesin Universitas Sanata Dharma Yogyakarta.

3. Ir. Rines, M.T., sebagai Dosen Pembimbing I Tugas Akhir.

4. RB. Dwiseno Wihadi, S.T., MSi., sebagai Dosen Pembimbing II Tugas Akhir. 5. Doddy Purwadianto, S.T., M.T., selaku Dosen Pembimbing Akademik.

6. Berton Halasan P. Gurning selaku GOM - Branch Manager PT. Trakindo Utama Divisi Tembagapura.

7. Ivan Dongan Gultom selaku Senior Supervisior dan pembimbing kerja praktek.

8. Leo Yohanes Muryanto dan Kartini Tarek, selaku orang tua penulis yang selalu memberikan dukungan dalam bentuk materi maupun moril sehingga penulis dapat menyelesaikan Tugas Akhir.

9. Georgiana Natalia Doq, selaku istri dari penulis yang memberikan semangat dan dukungan dalam menyelesaikan Tugas Akhir.

10.Segenap staff dan karyawan PT. Trakindo Utama Devisi Tembagapura yang telah memberikan kesempatan, bantuan, serta kontribusi baik moral maupun material.

DAFTAR ISI

HALAMAN JUDUL ... i

TITLE PAGE ... ii

HALAMAN PERSETUJUAN PEMBIMBING ... iii

HALAMAN PENGESEHAN ... iv

LEMBAR PERNYATAAN PERSETUJUAN PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS ... v

PERNYATAAN KEASLIAN TUGAS AKHIR ... vi

INTISARI ... vii

2.2.1 Komponen Utama Sistem Hidrolik ... 9

2.2.2 Fluida Hidrolik ... 16

2.2.3 Simbol daya Fluida ... 19

2.3Tekanan Bantalan ... 21

2.4Tegangan dan Regangan ... 24

2.4.1 Pengujian Tarik Statik ... 26

2.4.2 Pengujian Impact ... 29

2.4.3 Tegangan Von Misses ... 30

2.4.4 Tegangan-Tegangan Umum pada Sebuah Titik ... 30

4.1.4 Nilai pV Bantalan ... 111

4.1.5 Tegangan Geser Maksimum ... 116

4.2Hasil Pengujian ... 118

4.2.1 Assembly Lift Arm Tanpa Plat ... 118

4.2.2 Assembly Lift Arm Dengan Plat ... 174

4.3Hasil Observasi ... 229

4.4Analisa ... 230

4.4.1 Analisa Hasil Pengujian ... 230

4.4.2 Analisa Bagian Crack ... 233

4.4.3 Analisa Faktor Keamanan ... 235

4.4.4 Faktor-Faktor Penyebab Crack ... 237

4.4.5 Alternatif Penanggulangan Crack ... 240

BAB V KESIMPULAN DAN SARAN ... 244

5.1Kesimpulan ... 244

5.2Saran ... 245

DAFTAR PUSTAKA ... 246

DAFTAR GAMBAR

Gambar 2.6. Silinder hidrolik kerja tunggal ... 15

Gambar 2.7. Silinder hidrolik kerja ganda ... 16

Gambar 2.8.Bejana bertekanan ... 19

Gambar 2.9. Bejana berhubungan ... 20

Gambar 2.10. Silinder hidrolik head end (extend) ... 21

Gambar 2.11. Silinder hidrolik rod end (retrack) ... 21

Gambar 2.12. Tarikan pada batang logam ... 24

Gambar 2.13. Tekanan pada batang logam ... 25

Gambar 2.14. Keadaan benda bertambah panjang sejauh akibat gaya F ... 26

Gambar 2.15. Diagram tegangan-regangan untuk material baja lunak ... 27

Gambar 2.16. Ilustrasi skematis pengujian impact dengan benda uji Charpy ... 29

Gambar 2.17. Orientasi tegangan-tegangan pada sebuah titik ... 31

Gambar 2.18. Baut CD yang mengalami tegangan geser tunggal ... 32

Gambar 2.19. Baut EG yang mengalami tegangan geser ganda ... 32

Gambar 3.1. Komponen sistem parking brake dan service brake ... 37

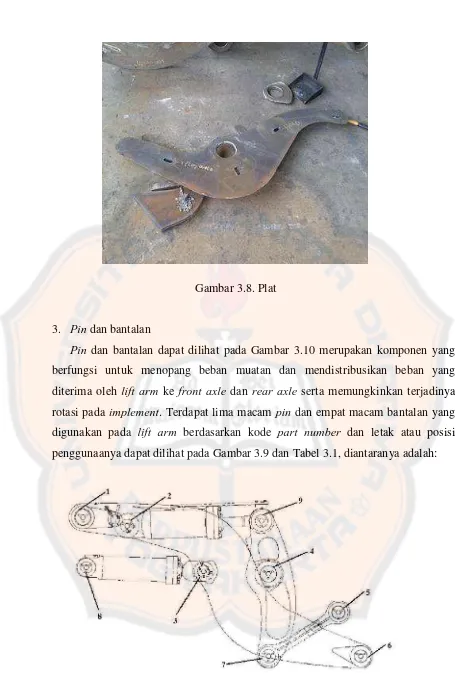

Gambar 3.9. Implement underground loader R1700G SBR ... 43

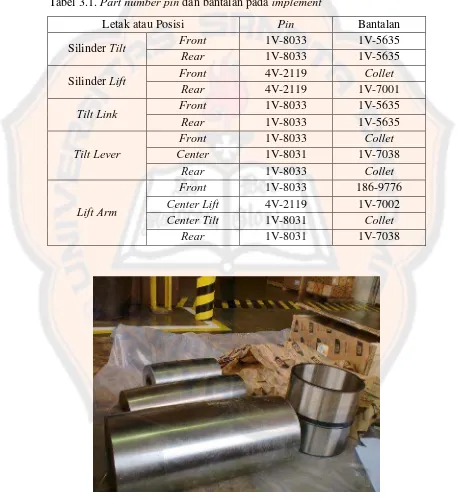

Gambar 3.10. Pin dan bantalan implement ... 44

Gambar 3.11. Tangki minyak hidrolik ... 45

Gambar 3.13. Pompa hidrolik implement ... 47

Gambar 3.14. Pompa hidrolik implement yang telah terpasang ... 47

Gambar 3.15. Main control valve ... 49

Gambar 3.16. Silinder tilt ... 50

Gambar 3.17. Silinder lift ... 50

Gambar 3.18. Silinder steering ... 51

Gambar 3.19. Hydrolic flexible hose yang terhubung dengan silinder tilt ... 51

Gambar 3.20. Diagram hidrolik implement ... 52

Gambar 3.21. Posisi center point bore pin bucket 0,3 meter dari permukaan tanah ... 58

Gambar 3.22. Posisi center point bore pin bucket 0,5 meter dari permukaan tanah ... 58

Gambar 3.23. Posisi center point bore pin bucket 0,7 meter dari permukaan tanah ... 58

Gambar 3.24. Posisi center point bore pin bucket 2 meter dari permukaan tanah ... 59

Gambar 3.25. Posisi center point bore pin bucket 4,014 meter dari permukaan tanah ... 59

Gambar 3.26. Posisi lift arm dilihat berdasarkan sumbu X, Y, dan Z ... 61

Gambar 3.27. Letak beban pada bore pin bucket sumbu negatif Y ... 61

Gambar 3.28. Letak beban pada bore pin lift silinder sumbu negatif Y ... 61

Gambar 3.29. Letak beban pada bore pin lift silinder sumbu positif X ... 62

Gambar 3.30. Letak Beban Pada Bore Pin Bucket Sumbu Positif X ... 62

Gambar 3.31. Letak beban pada sisi samping bore pin bucket sumbu negatif Z ... 62

Gambar 3.32. Assembly lift arm dengan plat ... 63

Gambar 3.33. Option proses perhitungan ... 66

Gambar 3.34. Solid body ... 66

Gambar 4.1. Komponen gaya posisi 1, (a) Kondisi rod end, (b) Kondisi head end ... 72

Gambar 4.2. Distribusi gaya akibat pembebanan pada posisi 1 ... 75

Gambar 4.3. Distribusi gaya akibat pembebanan pada posisi 2 ... 75

Gambar 4.4. Distribusi gaya akibat pembebanan pada posisi 3 ... 76

Gambar 4.6. Distribusi gaya akibat pembebanan pada posisi 5 ... 78 Gambar 4.7. Distribusi gaya akibat gaya silinder lift pada posisi 1 ... 79 Gambar 4.8. (a) Poligon gaya, (b) Free body diagram akibat distribusi

gaya silinder lift pada posisi 1 ... 80 Gambar 4.9. Distribusi gaya akibat gaya silinder lift pada posisi 2 ... 82 Gambar 4.10. (a) Poligon gaya, (b) Free body diagram akibat distribusi

gaya silinder lift pada posisi 2 ... 82 Gambar 4.11. Distribusi gaya akibat gaya silinder lift pada posisi 3 ... 84 Gambar 4.12. (a) Poligon gaya, (b) Free body diagram akibat distribusi

gaya silinder lift pada posisi 3 ... 85 Gambar 4.13. Distribusi gaya akibat gaya silinder lift pada posisi 4 ... 87 Gambar 4.14. (a) Poligon gaya, (b) Free body diagram akibat distribusi

gaya silinder lift pada posisi 4 ... 87 Gambar 4.15. Distribusi gaya akibat gaya silinder lift pada posisi 5 ... 89 Gambar 4.16. (a) Poligon gaya, (b) Free body diagram akibat distribusi

gaya silinder lift pada posisi 5 ... 90 Gambar 4.17. Gaya silinder lift yang tersedia pada posisi 1 ... 92 Gambar 4.18. (a) Poligon gaya, (b) Free body diagram akibat distribusi

gaya silinder lift pada posisi 1 ... 93 Gambar 4.19. Gaya silinder lift yang tersedia pada posisi 2 ... 95 Gambar 4.20. (a) Poligon gaya, (b) Free body diagram akibat distribusi

gaya silinder lift pada posisi 2 ... 95 Gambar 4.21. Gaya silinder lift yang tersedia pada posisi 3 ... 97 Gambar 4.22. (a) Poligon gaya, (b) Free body diagram akibat distribusi

gaya silinder lift pada posisi 3 ... 98 Gambar 4.23. Gaya silinder lift yang tersedia pada posisi 4 ... 100 Gambar 4.24. (a) Poligon gaya, (b) Free body diagram akibat distribusi

gaya silinder lift pada posisi 4 ... 100 Gambar 4.25. Gaya silinder lift yang tersedia pada posisi 5 ... 102 Gambar 4.26. (a) Poligon gaya, (b) Free body diagram akibat distribusi

Gambar 4.29. Gaya digging yang tersedia pada posisi 3 ... 108

Gambar 4.30. Gaya digging yang tersedia pada posisi 4 ... 110

Gambar 4.31. Gaya digging yang tersedia pada posisi 5 ... 111

Gambar 4.32. (a) Posisi 1, (b) Perubahan posisi lift arm ... 113

Gambar 4.44. Tegangan Von Misses untuk kode 1 CX lift arm tanpa plat ... 124

Gambar 4.45. Displacement untuk kode 1 CX lift arm tanpa plat ... 125

Gambar 4.55. Tegangan Von Misses untuk kode 1 BD lift arm tanpa plat ... 130

Gambar 4.62. Tegangan normal Y untuk kode 1 BD lift arm tanpa plat ... 133

Gambar 4.77. Tegangan Von Misses untuk kode 2 CX lift arm tanpa plat ... 141

Gambar 4.78. Displacement untuk kode 2 CX lift arm tanpa plat ... 141

Gambar 4.88. Tegangan Von Misses untuk kode 2 BD lift arm tanpa plat ... 146

Gambar 4.95. Tegangan normal Y untuk kode 2 BD lift arm tanpa plat ... 150

Gambar 4.96. Tegangan normal Z untuk kode 2 BD lift arm tanpa plat ... 150

Gambar 4.97. FOS von misses untuk kode 2 BD lift arm tanpa plat ... 151

Gambar 4.98. FOS tresca untuk kode 2 BD lift arm tanpa plat ... 151

Gambar 4.99. Tegangan Von Misses untuk kode 3 CX lift arm tanpa plat ... 152

Gambar 4.128. Tegangan normal Y untuk kode 4 A lift arm tanpa plat ... 166

Gambar 4.143. Tegangan Von Misses untuk kode 1 C lift arm dengan plat ... 174

Gambar 4.144. Displacement untuk kode 1 C lift arm dengan plat ... 174

Gambar 4.155. Displacement untuk kode 1 CX lift arm dengan plat ... 180

Gambar 4.156. Strain untuk kode 1 CX lift arm dengan plat ... 180

Gambar 4.167. Tegangan geser XY untuk kode 1 CX lift arm dengan plat ... 181

Gambar 4.158. Tegangan geser XZ untuk kode 1 CX lift arm dengan plat ... 181

Gambar 4.159. Tegangan geser YZ untuk kode 1 CX lift arm dengan plat ... 182

Gambar 4.161. Tegangan normal Y untuk kode 1 CX lift arm dengan plat ... 183

Gambar 4.162. Tegangan normal Z untuk kode 1 CX lift arm dengan plat ... 183

Gambar 4.163. FOS von misses untuk kode 1 CX lift arm dengan plat ... 184

Gambar 4.164. FOS tresca untuk kode 1 CX lift arm dengan plat ... 184

Gambar 4.165. Tegangan Von Misses untuk kode 1 BD lift arm dengan plat ... 185

Gambar 4.166. Displacement untuk kode 1 BD lift arm dengan plat ... 185

Gambar 4.167. Strain untuk kode 1 BD lift arm dengan plat ... 186

Gambar 4.189. Displacement untuk kode 2 CX lift arm dengan plat ... 196

Gambar 4.190. Strain untuk kode 2 CX lift arm dengan plat ... 197

Gambar 4.191. Tegangan geser XY untuk kode 2 CX lift arm dengan plat ... 197

Gambar 4.192. Tegangan geser XZ untuk kode 2 CX lift arm dengan plat ... 198

Gambar 4.193. Tegangan geser YZ untuk kode 2 CX lift arm dengan plat ... 198

Gambar 4.195. Tegangan normal Y untuk kode 2 CX lift arm dengan plat ... 199

Gambar 4.196. Tegangan normal Z untuk kode 2 CX lift arm dengan plat ... 200

Gambar 4.197. FOS von misses untuk kode 2 CX lift arm dengan plat ... 200

Gambar 4.198. FOS tresca untuk kode 2 CX lift arm dengan plat ... 201

Gambar 4.199. Tegangan Von Misses untuk kode 2 BD lift arm dengan plat ... 201

Gambar 4.200. Displacement untuk kode 2 BD lift arm dengan plat ... 202

Gambar 4.201. Strain untuk kode 2 BD lift arm dengan plat ... 202

Gambar 4.211. Displacement untuk kode 3 CX lift arm dengan plat ... 207

DAFTAR TABEL

Tabel 2.1. Parameter untuk kerja yang lazim untuk bahan-bahan bantalan

dalam pelumasan batas pada suhu ruangan ... 22 Tabel 3.1. Part number pin dan bantalan pada implement ... 44 Tabel 3.2a. Spesifikasi pompa hidrolik ... 46 Tabel 3.2b. (Lanjutan) Spesifikasi pompa hidrolik ... 47 Tabel 3.3a. Variasi beban pengujian berdasarkan asumsi bekerjanya

gaya untuk posisi kerja digging dan loading ... 64 Tabel 3.3b. (Lanjutan)Variasi beban pengujian berdasarkan asumsi bekerjanya

gaya untuk posisi kerja digging dan loading ... 65 Tabel 3.4. Spesifikasi material alloy steel ... 67 Tabel 4.1. Spesifikasi pressure setting implement ... 71 Tabel 4.2. Gaya Silinder Hidrolik ... 72 Tabel 4.3a. Komponen gaya silinder lift pada posisi pengujian 1, 2, dan 3 ... 73 Tabel 4.3b. Komponen gaya silinder lift pada posisi pengujian 4 dan 5 ... 73 Tabel 4.4. Spesifikasi bantalan lift arm ... 112 Tabel 4.5. Spesifikasi perubahan sudut kontak bantalan center lift dan

rear akibat perubahan posisi dalam waktu tertentu ... 112 Tabel 4.6. Pengolahan data ... 115 Tabel 4.7. Pemeriksaan keamanan bantalan lift arm ... 115 Tabel 4.8. Tegangan geser maksimum pada pin lift arm ... 117 Tabel 4.9. Pemeriksaan keamanan pin lift arm ... 117 Tabel 4.10a. Data penguji untuk assembly lift arm tanpa plat

posisi 1 dan posisi 2 ... 231 Tabel 4.10b. Data penguji untuk assembly lift arm tanpa plat

posisi 3 dan posisi 4 ... 231 Tabel 4.10c. Data penguji untuk assembly lift arm tanpa plat posisi 5 ... 231 Tabel 4.11a. Data penguji untuk assembly lift arm dengan plat

posisi 1 dan posisi 2 ... 232 Tabel 4.11b. Data penguji untuk assembly lift arm dengan plat

Tabel 4.12a. Nilai faktor keamanan assembly lift arm tanpa plat

Posisi 1 hingga posisi 3 ... 235 Tabel 4.12b. Nilai faktor keamanan assembly lift arm tanpa plat posisi 4 dan

posisi 5 ... 235 Tabel 4.13a. Nilai faktor keamanan assembly lift arm dengan plat

Posisi 1 hingga posisi 3 ... 236 Tabel 4.13b. Nilai faktor keamanan assembly lift arm dengan plat posisi 4 dan

Posisi 5 ... 236 Tabel 4.14a. Data penguji untuk perubahan desain lift arm

posisi 1 dan posisi 2 ... 241 Tabel 4.14b. Data penguji untuk perubahan desain lift arm

posisi 3 dan posisi 4 ... 242 Tabel 4.14c. Data penguji untuk perubahan desain lift arm posisi 5 ... 242 Tabel 4.15a. Nilai faktor keamanan untuk perubahan desain lift arm

posisi 1 hingga 3 ... 242 Tabel 4.15b. Nilai faktor keamanan untuk perubahan desain lift arm

DAFTAR LAMPIRAN

BAB I

PENDAHULUAN

1.1Latar Belakang

Underground loader merupakan salah satu jenis alat berat yang digunakan pada pertambangan bawah tanah dan berfungsi untuk memuat, mengangkut, dan memindahkan material dari stockpile (tempat penimbunan) ke tempat penampungan atau ke kendaraan pengangkut seperti articulated dump truck, beban yang mampu diangkutnya pun dapat mencapai 20 ton. Underground loader termasuk alat yang penting dalam proses pertambangan bawah tanah, karena didesain mampu beroperasi secara optimal pada lingkungan tersebut dibanding alat pengangkut lainnya yang sejenis.

Secara umum sistem dan komponen yang terdapat pada Underground loader sama seperti alat berat lainya, seperti operating environment, frames and structures, transmission, hydraulic system, engine system, power train, braking system, electric system, dan steering system. Kemampuan underground loader untuk melakukan fungsinya sangat didukung oleh sistem hidrolik dan strukturnya. Sistem hidrolik merupakan suatu sistem/peralatan yang bekerja berdasarkan sifat dan potensi atau kemampuan yang ada pada zat cair, serta dapat melipat gandakan gaya atau torsi yang dihasilkan, sehingga mampu menerima beban kerja yang lebih besar dibanding gaya yang diberikan. Struktur yang dimaksud adalah implement yang merupakan kumpulan dari komponen-komponen utama pengangkutan seperti pin, bantalan, lift arm, dan lain-lain.

Sebagai contoh pada lift arm, kerusakan yang sering terjadi adalah munculnya retakan-retakan pada beberapa bagiannya, hal tersebut dapat disebabkan oleh beberapa hal diantaranya adalah beban pengangkutan, pengoperasian, kondisi lingkungan kerja dan lain-lain. Akan tetapi kepastian akan penyebabnya belum dapat diketahui. Sama seperti halnya untuk pin dan bantalan yang mengalami keausan dan retakan, maka perlu dilakukan penelitian serta perhitungan yang ditujukan terhadap ketiga komponen tersebut, agar dapat diketahui penyebab terjadinya kerusakan, prediksi kegagalan, serta keamanan komponen, sehingga dapat dilakukan penanggulangan dan pengendalian untuk meminimalkan kerusakan yang terjadi.

1.2Rumusan Masalah

Masalah yang dapat dirumuskan dalam penelitian ini adalah sebagai berikut:

1. Underground loader merupakan alat berat yang digunakan pada pertambangan bawah tanah dan berfungsi untuk memuat, mengangkut, dan memindahkan material dari stockpile (tempat penimbunan) ke tempat penampungan atau ke kendaraan pengangkut seperti articulated dump truck.

2. Kemampuan Underground loader untuk melakukan fungsinya sangat didukung oleh sistem hidrolik dan strukturnya.

3. Untuk dapat memahami pergerakan implement, diperlukan pemahaman mengenai sistem hidrolik dan komponen kerjanya.

4. Pin, bantalan dan lift arm merupakan komponen dari underground loader yang berfungsi sebagai penopang beban atau material yang diangkut.

5. Keausan dan retakan merupakan kerusakan yang dialami oleh pin, bantalan dan

lift arm.

1.3Tujuan

Dalam penelitian ini terdapat beberapa tujuan yang ingin dicapai, yaitu :

1. Mengetahui cara kerja sistem pergerakan pada implementunderground loader. 2. Mengetahui distribusi gaya yang bekerja pada lift arm akibat pembebanan dan

3. Mengetahui tekanan permukaan serta tegangan geser maksimum yang terjadi pada pin dan bantalan lift arm akibat pembebanan.

4. Memberikan praduga perilaku terjadinya crack dan alternatif penanggulangannya.

5. Mengetahui pengaruh penambahan plat pada lift arm dalam meminimalkan terjadinya crack dan tegangan.

1.4Manfaat

Manfaat yang didapatkan dalam penelitian ini adalah :

1. Menambah wawasan dalam hal cara kerja sistem pergerakan pada implement underground loader serta prilaku struktur akibat pembebanan.

2. Menambah pengetahuan mengenai sistem hidrolik dan komponen kerjanya. 3. Latihan praktis dalam penerapan teori-teori yang diperoleh saat perkuliahan. 4. Latihan praktis dalam proses penelitian suatu kerusakan struktur.

5. Memberikan informasi kepada masyarakat mengenai permasalahan dan penanggulangan kerusakan pada implement underground loader R1700G SBR. 6. Menjadi sumber referensi bagi masyarakat dalam hal penelitian kerusakan pada

implement underground loader R1700G SBR.

7. Dapat meminimalkan dan memberikan solusi yang efektif dalam menanggulangi terjadinya crack dan kerusakan pada implement.

1.5Batasan Masalah

Batasan masalah yang ada dalam penelitian ini adalah :

1. Jenis Underground loader yang digunakan adalah R1700G SBR.

2. Bagian utama implement yang diteliti adalah lift arm, pin, bantalan, dan sistem hidrolik.

3. Besar pembebanan diperoleh berdasarkan penjumlahan beban pengangkutan nominal dan berat bucket standar.

4. Gaya silinder hidrolik yang diperhitungkan, diperoleh berdasarkan pada gaya yang dihasilkan oleh silinder lift.

6. Komponen yang dicari nilai tegangan geser maksimumnya adalah pin implement, sedangkan untuk tekanan permukaan adalah bantalan implement. 7. Software solidworks digunakan sebagai alat bantu penelitian metode

komputerize.

8. Penelitian terhadap lift arm dilakukan dengan metode pengujian statik yang terdapat pada software solidworks.

9. Material yang digunakan untuk lift arm adalah alloy steel dengan spesifikasi berdasarkan pada solidworks material spesification.

10.Pada penelitian dengan metode simulasi, beban yang digunakan berdasarkan pada beban pengangkutan nominal, berat bucket standar, perhitungan gaya

digging, komponen gaya, dan asumsi beban kristis operasional.

11.Analisa kekuatan dilakukan untuk lima posisi pembebanan yang dianggap kritis.

12.Pembebanan diberikan pada daerah bore bucketlift arm dan bore silinder lift. 13.Model yang digunakan pada pengujian lift arm adalah assembly lift arm tanpa

plat dan assemblylift arm dengan plat.

14.Posisi bucket yang digunakan adalah posisi bucketloading dan digging.

15.Dimensi implement diperoleh dari hasil pengukuran langsung, kecuali jarak antar bore pada lift arm yang diperoleh dari data spesifikasi komponen.

16.Metode prediksi kegagalan yang digunakan adalah metode von misses dan metode tresca.

BAB II

DASAR TEORI

2.1Alat Berat

Alat berat merupakan faktor penting di dalam proyek-proyek konstruksi dengan skala besar. Tujuan penggunaan alat berat tersebut untuk memudahkan manusia dalam mengerjakan pekerjaannya, sehingga hasil yang diharapkan dapat tercapai dengan lebih mudah dan pada waktu yang relatif lebih singkat.

2.1.1Klasifikasi Alat Berat

Alat berat dapat dikategorikan ke dalam beberapa klasifikasi. Klasifikasi tersebut adalah klasifikasi fungsional alat berat dan klasifikasi operasional alat berat.

1 Klasifikasi fungsional alat berat

Klasifikasi fungsional alat berat adalah pembagian alat berdasarkan fungsi-fungsi utama alat. Berdasarkan fungsinya alat berat dapat dibagi sebagai berikut:

a. Alat pengolah lahan, seperti dozer, scraper, dan motor grader.

b. Alat penggali, seperti excavator, front shovel, backhoe, dragline, dan clamshell. c. Alat pengangkut material, seperti belt truck dan wagon.

d. Alat pemindah material, seperti loader dan dozer.

e. Alat pemadat, seperti tamping roller, pneumatic-tired roller, compactor, dan lain-lain.

f. Alat penempatan akhir material, seperti concrete spreader, asphalt paver,

motor grader, dan alat pemadat. 2 Klasifikasi operasional alat berat

Alat-alat berat dalam pengoperasiannya dapat dipindahkan dari satu tempat ke tempat lain atau tidak dapat digerakkan (statis). Jadi klasifikasi alat berat berdasarkan penggeraknya dapat dibagi sebagai berikut:

2.1.2 Loader

Pada penelitian ini alat berat yang menjadi obyek adalah salah satu jenis dari loader, dimana loader merupakan alat berat yang umumnya digunakan dalam proyek konstruksi dan pertambangan untuk melakukan pekerjaan seperti memuat, mengakut, dan memindahkan material hasil penggalian dari stockpile (tempat penimbunan) kedalam truk atau membuat timbunan material. Selain itu loader juga digunakan untuk cleaning ringan, menggusur bongkaran, menggusur tonggak kayu kecil, menggali fondasi basement dan memuat material yang telah diledakkan. Pada bagian depan loader terdapat bucket

sehingga alat ini umumnya disebut front-end loader. Pada saat pengangkatan material, bagian bawah material harus mempunyai ketinggian setinggi permukaan tempat alat tersebut berada, selain itu bagian yang diangkat haruslah material yang lepas, karena dibagian bawah loader tidak terdapat alat pemutar maka pada saat pembongkaran muatannya, loader harus melakukan banyak gerakan.

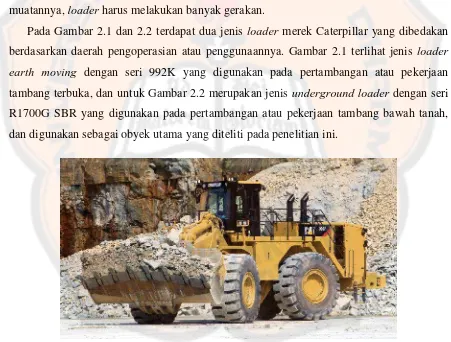

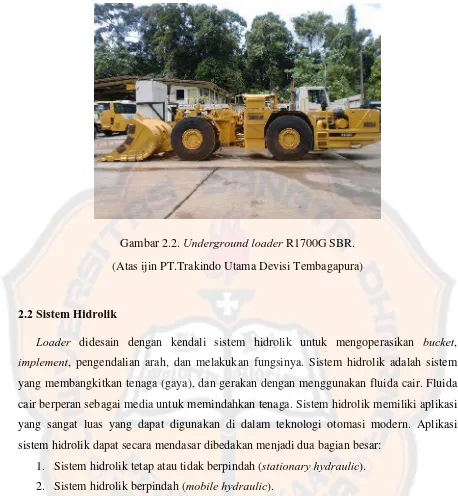

Pada Gambar 2.1 dan 2.2 terdapat dua jenis loader merek Caterpillar yang dibedakan berdasarkan daerah pengoperasian atau penggunaannya. Gambar 2.1 terlihat jenis loader earth moving dengan seri 992K yang digunakan pada pertambangan atau pekerjaan tambang terbuka, dan untuk Gambar 2.2 merupakan jenis underground loader dengan seri R1700G SBR yang digunakan pada pertambangan atau pekerjaan tambang bawah tanah, dan digunakan sebagai obyek utama yang diteliti pada penelitian ini.

Gambar 2.1. Caterpillar loader 992K.

Gambar 2.2. Underground loader R1700G SBR. (Atas ijin PT.Trakindo Utama Devisi Tembagapura)

2.2Sistem Hidrolik

Loader didesain dengan kendali sistem hidrolik untuk mengoperasikan bucket,

implement, pengendalian arah, dan melakukan fungsinya. Sistem hidrolik adalah sistem yang membangkitkan tenaga (gaya), dan gerakan dengan menggunakan fluida cair. Fluida cair berperan sebagai media untuk memindahkan tenaga. Sistem hidrolik memiliki aplikasi yang sangat luas yang dapat digunakan di dalam teknologi otomasi modern. Aplikasi sistem hidrolik dapat secara mendasar dibedakan menjadi dua bagian besar:

1. Sistem hidrolik tetap atau tidak berpindah (stationary hydraulic). 2. Sistem hidrolik berpindah (mobile hydraulic).

Sistem hidrolik yang dapat berpindah bergerak dengan menggunakan roda atau lintasan. Berbeda dengan sistem hidrolik yang tetap atau tidak berpindah. Pada sistem hidrolik tetap sebagian besar katup yang digunakan adalah katup yang diaktifkan secara elektrik dengan menggunakan solenoid. Berikut beberapa contoh aplikasi dari sistem hidrolik tetap:

1. Beberapa tipe mesin-mesin produksi dan perakitan. 2. Peralatan pengangkat dan pengangkut.

4. Mesin-mesin cetak injeksi. 5. Penggulung pipa.

Beberapa bidang yang termasuk dalam aplikasi sistem hidrolik berpindah adalah: 1. Mesin-mesin konstruksi.

2. Eskavator.

3. Mesin-mesin pertanian.

4. Peralatan pengangkat dan pengangkut.

Underground loader termasuk dalam aplikasi sistem hidrolik berpindah karena memiliki roda yang berfungsi untuk berpindah posisi. Terdapat beberapa macam aplikasi dari sistem hidrolik dalam industri mesin konstruksi. Sebagai contoh pada sebuah eskavator, tidak hanya pada gerakan kerja saja (seperti mengangkat, mencekam, gerakan mengayun) yang digerakkan secara hidrolik, tetapi mekanisme penggerak juga dikontrol secara hidrolik. Gerakan lurus juga dihasilkan dari actuator linier (silinder hidrolik) dan gerakan berputar dihasilkan oleh actuator rotary (motor hidrolik). Terdapat teknologi-teknologi lain disamping sistem hidrolik yang dapat digunkan untuk membangkitkan gaya, gerakan, dan sinyal, seperti sistem mekanik, sistem elektrik, dan sistem pnuematik.

Sistem hidrolik memiliki beberapa keuntungan dan kerugian, keuntungan dari sistem hidrolik adalah:

1. Dapat menghantarkan gaya yang besar menggunakan komponen yang kecil. 2. Memiliki tingkat keakuratan yang tinggi dalam memposisikan beban. 3. Dapat memulai pekerjaan dengan awalan pada beban yang berat.

4. Pergerakan tidak tergantung pada beban, karena fluida kerja hampir tidak dapat dimampatkan dan digunakan katup kontrol aliran pada sistem.

5. Memiliki pergerakan yang halus.

6. Memiliki perlindungan otomatis terhadap beban berlebih. 7. Mampu menyerap atau menghilangkan panas.

Dibandingkan dengan sistem-sistem yang lain, sistem hidrolik juga memiliki beberapa kerugian:

2. Sistem sangat peka terhadap kotoran.

3. Bahaya yang disebabkan dari tekanan yang berlebihan (akan memecahkan selang atau pipa hidrolik).

4. Ketergantungan terhadap suhu (suhu yang tinggi akan mengubah kekentalan dari fluida kerja).

5. Faktor efisiensi yang kurang baik.

2.2.1 Komponen Utama Sistem Hidrolik

Sistem hidrolik terdiri dari beberapa komponen utama yang berfungsi untuk mendukung proses kerjanya, masing-masing komponen tersebut memiliki fungsi dan cara kerja yang berbeda-beda, beberapa komponen utama tersebut adalah:

1. Tangki

Tangki yang terkadang disebut reservoir atau bak penampung berfungsi untuk menyimpan cairan atau minyak hidrolik yang digunakan untuk pergerakkan aktuator (silinder hidrolik).

2. Pompa

Pompa digunakan untuk memaksa cairan atau minyak hidrolik masuk kedalam sistem (sistem hidrolik). Pompa hanya bertugas untuk mengasilkan aliran (flow) dan tidak menghasilkan tekanan (pressure). Pada dasarnya pompa diklasifikasikan menjadi 2, berdasarkan jenis dan tipenya.

a Klasifikasi pompa berdasarkan jenisnya 1. Fixed displacement pump

Fixed displacement pump merupakan jenis pompa yang jumlah aliran per putaran porosnya tidak dapat diubah atau dapat dikatakan tetap.

2. Variable displacement pump

Variable displacement pump merupakan jenis pompa yang jumlah aliran per putaran porosnya dapat diubah-ubah.

b Klasifikasi pompa berdasarkan tipenya

1 Pompa hidrodinamis (Non positive displacement pumps)

bekerja tidak akan menyebabkan kerusakan pada pompa. Contoh pompa hidrodinamis adalah pompa sentrifugal. Dibawah ini terdapat beberapa sifat atau kriteria pompa hidrodinamis, yaitu:

a Tekanan rendah (berkisar 200-300 psi) . b Digunakan untuk fluid transport system. c Jarang digunakan untuk fluid power system. 2 Pompa Hidrostatis (Positive Displacement Pumps)

Pompa hidrostatis adalah pompa yang desainnya menyebabkan tingkat kebocoran (pumping loss) rendah dan akan selalu mengalirkan oli selama bekerja. Model pompa seperti ini biasanya dipasang pada sistem open center. Penghentian aliran keluaran selama pompa bekerja akan menyebabkan kerusakan pada pompa. Dibawah ini terdapat beberapa sifat atau kriteria Pompa hidrostatis, yaitu:

a Tekanan tinggi (s.d 10000 psi).

b Umumnya digunakan untuk fluid power system.

c Efisiensi volumetris tinggi dan relatif tetap terhadap perubahan tekanan. d Menyediakan jangkauan tekanan dan kecepatan yang sangat luas. Karena dalam pekerjaan yang berat memerlukan daya yang besar, maka jenis pompa yang sering digunakan adalah pompa hidrostatis. Pompa hidrostatis dibagi menjadi 3 jenis yaitu:

a. Gear Pump

Gear pump dapat dilihat pada Gambar 2.3 bekerja dengan cara mengalirkan fluida melalui celah-celah antara roda gigi dengan dinding, kemudian fluida tersebut dikeluarkan melalui saluran discharge, dikarenakan sifat pasangan roda gigi yang selalu memiliki titik kontak.

Gear pump terbagi menjadi beberapa macam, diantaranya adalah:

2. Internal gear pump

3. Lobe pump

4. Screw pump

Gambar 2.3. Gear pump.

(Sumber : http://www.netpumps.com/gear-pumps.html)

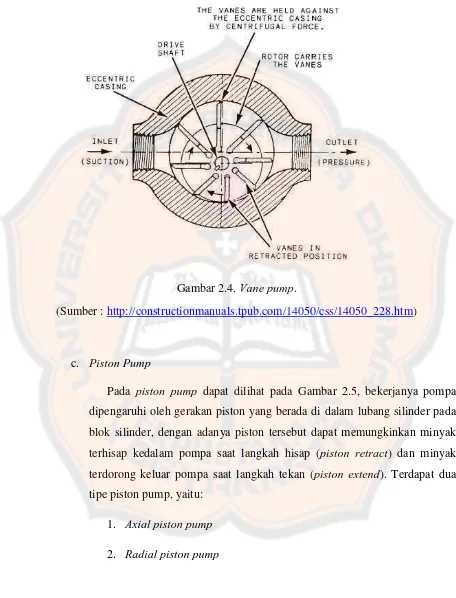

b. Vane Pump

Vane pump dapat dilihat pada Gambar 2.4, memiliki prinsip kerja sebagai berikut, sumbu rotor yang diposisikan eksentrik (tak sejajar) terhadap sumbu ring cam yang merupakan jalur berputarnya rotor. Vane

1. Unbalanced vane pump (fixed dan variable displacement)

2. Balanced vane pump (fixed displacement)

Gambar 2.4. Vane pump.

(Sumber : http://constructionmanuals.tpub.com/14050/css/14050_228.htm)

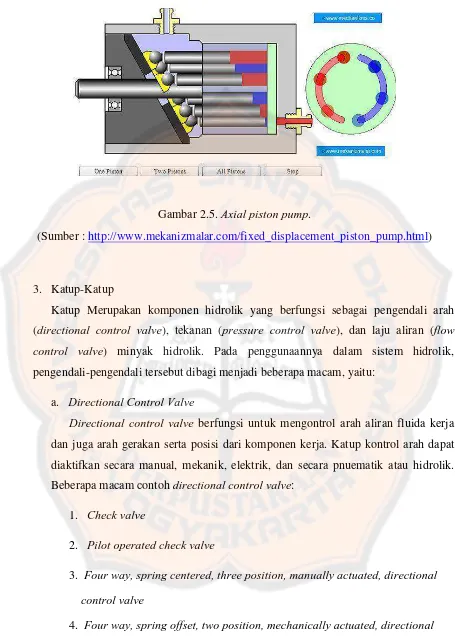

c. Piston Pump

Pada piston pump dapat dilihat pada Gambar 2.5, bekerjanya pompa dipengaruhi oleh gerakan piston yang berada di dalam lubang silinder pada blok silinder, dengan adanya piston tersebut dapat memungkinkan minyak terhisap kedalam pompa saat langkah hisap (piston retract) dan minyak terdorong keluar pompa saat langkah tekan (piston extend). Terdapat dua tipe piston pump, yaitu:

1. Axial piston pump

Gambar 2.5. Axial piston pump.

(Sumber : http://www.mekanizmalar.com/fixed_displacement_piston_pump.html)

3. Katup-Katup

Katup Merupakan komponen hidrolik yang berfungsi sebagai pengendali arah (directional control valve), tekanan (pressure control valve), dan laju aliran (flow control valve) minyak hidrolik. Pada penggunaannya dalam sistem hidrolik, pengendali-pengendali tersebut dibagi menjadi beberapa macam, yaitu:

a. Directional Control Valve

Directional control valve berfungsi untuk mengontrol arah aliran fluida kerja dan juga arah gerakan serta posisi dari komponen kerja. Katup kontrol arah dapat diaktifkan secara manual, mekanik, elektrik, dan secara pnuematik atau hidrolik. Beberapa macam contoh directional control valve:

1. Check valve

2. Pilot operated check valve

3. Four way, spring centered, three position, manually actuated, directional control valve

5. Four way, spring centered, three position, air pilot actuated, directional control valve

6. Four way, spring centered, three position, selenoid actuated, directional control valve

7. Four way, spring centered, two position, single selenoid actuated, directional control valve

8. Four way, spring centered, three position, Solenoid controlled, pilot operated, directional control valve

b. Pressure Control Valve

Pressure control valve berfungsi untuk mempengaruhi tekanan di dalam sistem atau pada bagian tertentu dari sistem. Metode pengoperasian dari katup ini berdasarkan pada tekanan kerja efektif dari sistem yang bekerja pada permukaan katup. Gaya resultan yang dihasilkan sama dengan pegas penyeimbang. Beberapa contoh pressure control valve:

1. Pressure relief valve

Flow control valve berfungsi untuk untuk mengatur kecepatan silinder-silinder dan motor-motor hidrolik dengan cara mengendalikan laju aliran yang menuju ke aktuator-aktuator tersebut. Bekerjanya flow control valve untuk mengatur laju aliran saling berpengaruh dengan katup tekanan.

1. Non pressure compensated

2. Pressure compensated

4. Aktuator

Aktuator adalah media yang mengkonversi energi cairan kedalam gaya atau torsi mekanis untuk melakukan suatu pekerjaan tertentu, contoh aktuator adalah motor hidrolik dan silinder hidrolik.

a. Silinder Hidrolik

Silinder hidrolik adalah komponen hidrolik yang mengubah tekanan hidrolik menjadi gerak lurus (linier). Terdapat dua jenis silinder hidrolik, yaitu:

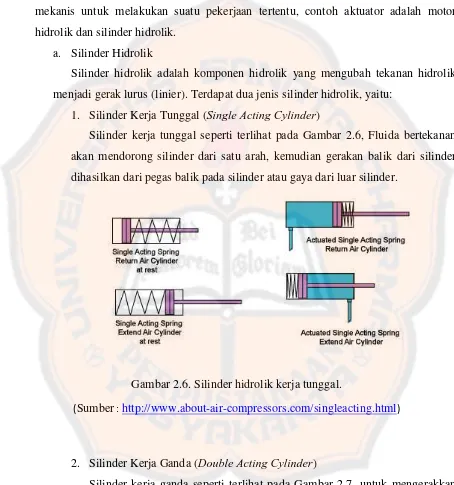

1. Silinder Kerja Tunggal (Single Acting Cylinder)

Silinder kerja tunggal seperti terlihat pada Gambar 2.6, Fluida bertekanan akan mendorong silinder dari satu arah, kemudian gerakan balik dari silinder dihasilkan dari pegas balik pada silinder atau gaya dari luar silinder.

Gambar 2.6. Silinder hidrolik kerja tunggal.

(Sumber : http://www.about-air-compressors.com/singleacting.html)

2. Silinder Kerja Ganda (Double Acting Cylinder)

Gambar 2.7. Silinder hidrolik kerja ganda.

(Sumber : http://www.maritime.org/fleetsub/hydr/chap1.htm)

b. Motor Hidrolik

Seperti halnya silinder, motor hidrolik adalah komponen tergerak yang dikontrol oleh katup. Komponen ini juga mengubah tenaga hidrolik menjadi tenaga mekanik. Perbedaannya terhadap silinder hidrolik adalah motor hidrolik menghasilkan gerakan berputar atau gerakan mengayun sedangkan silinder hidrolik menghasilkan gerakan lurus.

5. Sumber Penggerak Pompa

Sumber penggerak yang dimaksud adalah sumber yang memberikan daya kepada pompa, agar pompa dapat bekerja serta mengalirkan minyak kedalam sistem hidrolik.

6. Pipa-pipa

Pipa-pipa yang dimaksud adalah pipa-pipa hidrolik yang digunakan untuk membawa cairan dari satu lokasi ke lokasi lainnya (di dalam sistem hidrolik).

2.2.2 Fluida Hidrolik

pertimbangan bahwa fluida mempunyai sifat incompressible atau volume tidak akan berubah (berubah tetapi sangat kecil), saat tekanan bekerja pada fluida.

Selain incompressible, fluida hidrolik yang baik harus mempunyai sifat-sifat utama yaitu: 1. Mempunyai stabilitas kimia (chemical stability), untuk mencegah timbulnya

kotoran, karbon atau hasil yang lain dari reaksi kimia, karena kotoran-kotoran tersebut akan dapat menyumbat saluran, menimbulkan kebocoran pada valve dan piston dan mengakibatkan pelumasan yang buruk pada bagian-bagian yang bergerak.

2. Bebas dari sifat asam (freedom from acidity), sehingga fluida tidak bersifat korosif terhadap baja didalam sistem.

3. Mempunyai sifat melumasi (lubricating property), dapat menjaga ketetapan jarak antara dua bagian untuk mencegah timbulnya goresan pada bagian tersebut. Lapisan film yang dibentuk fluida harus cukup untuk fluida hilang atau tertekan dari dua permukaan yang bergesekan. Jika lapisan film (film strength) ini hilang, maka oli tidak akan dapat melumasi bagian tersebut.

4. Mempunyai viskositas dan viskositas indeks yang baik (satisfactory viscosity and

viscosity indekx), sehingga fluida akan tetap stabil terhadap range temperatur normal mesin. Viskositas adalah hambatan yang dimiliki fluida untuk mengalir. Fluida dengan viskositas yang tinggi akan menyebabkan fluida sukar mengalir sehingga daya yang dibutuhkan untuk mengalirkan fluida semakin besar. Fluida dengan viskositas yang rendah berarti fluida mudah mengalir sehingga daya yang dibutuhkan untuk mengalirkan fluida akan semakin kecil. Fluida dengan viskositas rendah akan lebih mudah untuk bocor. Viskositas yang baik adalah sekitar 150 SSU pada suhu kerjanya. Jika temperatur dalam fluida turun maka viskositas fluida akan naik demikian pula sebaliknya. Viskositas indeks adalah suatu harga yang menunjukkan bagaimana temperatur tersebut berpengaruh terhadap fluida, semakin kecil harga viskositas indeks maka viskositas fluida akan sangat besar perubahannya terhadap perubahan temperatur.

6. Flash poin yang tinggi, untuk mencegah terjadinya penguapan. Flash point adalah temperatur dimana suatu campuran uap, minyak dan udara akan terbakar dengan nyala api.

7. Tidak beracun atau racun yang ada pada fluida seminimal mungkin (minimum toxicity) sehingga tidak membahayakan dalam penanganannya.

Disamping sifat-sifat diatas, fluida hidrolik juga harus mempunyai sifat-sifat:

1. Good resistance for foaming (ketahanan minyak dalam pembentukan buih yang baik).

Terbentuknya buih dalam minyak akan menimbulkan banyak kerugian antara lain: a. Berkurangnya daya dukung lapisan film,

b. Ketidak cermatan pengendalian, dan c. Sifat incompresible menurun.

2. Mempunyai sifat anti karat yang baik (good antirust properties).

3. Kemampuan memisahkan air yang baik (good water separating ability). 4. Ketahanan terhadap oksidasi yang tinggi (good oxidation resistence).

Dalam dunia industri dikenal beberapa macam fluida. Fluida yang digunakan pada sistem hidrolis yaitu:

1. Petroleum oil

Petrolium oil didapatkan dari pengelolahan minyak bumi dan dengan ditambah bahan-bahan aditif untuk meningkatkan sifat pelumasannya, viskositas indeks dan ketahanan terhadap oksidasi.

2. Fire resistance fluid

Pada sistem hidrolik fire resistance fluid ini dikelompokkan menjadi 3, yaitu:

a. Water glycol solutions

Tipe ini merupakan campuran dari 40% air dan 60% glycol.

b. Water in oil emultions

Tipe ini mengandung 35-40% air yang didispersikan dalam petrolium oil.

c. Straight sysnthetics

2.2.3 Simbol Daya Fluida

Simbol daya fluida dapat dilihat pada lampiran Gambar L.27 merupakan simbol yang berfungsi untuk menunjukkan bentuk, fungsi, dan cara kerja dari komponen hidrolik, untuk mempermudah dalam pemahaman mengenai fungsi dan cara kerja sistem hidrolik. Pada penelitian ini simbol daya fluida akan digunakan untuk membantu proses analisa sistem pergerakan lift armunderground loader R1700G SBR.

2.2.4 Tekanan

Pengertian tekanan adalah besar gaya yang bekerja pada suatu permukaan persatuan luas permukaan, dapat dilihat pada Gambar 2.8.

Gambar 2.8.Bejana bertekanan.

Berdasarkan Gambar 2.8 diatas dapat dilihat bahwa gaya F bekerja pada penampang penutup bagian luar, dimana luasan penampang bawah penutup seluas A, maka tekanan yang diberikan fluida adalah:

(2.1)

dengan:

P = Tekanan (N/m²)

F = Beban (N)

A = Luasan penampang yang menerima gaya (m²)

D = Diameter (m)

F

�

?

Jika dikaitkan dengan hukum pascal yang menyatakan bahwa tekanan yang diberikan pada suatu zat cair dalam ruang tertutup diteruskan kesegala arah dengan besar yang sama, seperti dapat dilihat pada Gambar 2.9.

Gambar 2.9. Bejana berhubungan.

(Sumber : http://iksan35.wordpress.com/fisika-xi2/fluida/hukum-pascal/)

Berdasarkan Gambar 2.9 dan persamaan 2.1 diatas, maka dapat ditulis persamaan sebagai berikut:

(2.2)

(2.3)

(2.4)

Jika persamaan 2.1 diaplikasikan pada Gambar 2.10 dan Gambar 2.11 maka akan menjadi:

(2.5)

(2.6)

dimana

:

= (2.7)= ( ) (2.8)

dengan: π = 3,14

Gambar 2.10. Silinder hidrolik head end (extend).

Gambar 2.11. Silinder hidrolik rod end (retrack).

2.3Tekanan Bantalan

Tekanan bantalan atau kapasitas beban merupakan besar gaya radial yang bekerja pada luasan bantalan tertentu, atau dapat dituliskan menjadi persamaan berikut:

(2.9)

dengan:

P = Tekanan bantalan (N/mm²)

F = Beban/gaya radial pada bantalan (N)

L = Panjang bantalan (mm)

D = Diameter dalam bantalan (mm)

Pada pengoperasiannya bantalan mempunyai nilai ukuran dari kemampuan bahan bantalan untuk menampung energi gesekan yang dihasilkan bantalan, nilai tersebut adalah pV, dimana pV juga merupakan parameter unjuk kerja yang penting untuk perancangan bantalan ketika menggunakan pelumas batas. Pada nilai ambang pV, bantalan tidak akan mencapai batas suhu yang stabil, dan akan terjadi kegagalan. Nilai

perancangan praktis untuk pV adalah satu bagian dari nilai batas pV, yang diberikan dalam tabel 2.1.

Tabel 2.1. Parameter untuk kerja yang lazim untuk bahan-bahan bantalan dalam pelumasan batas pada suhu ruangan.

Vespel® SP-21 polymide 300000 10500 Mrek dagang DUPont Co. Perunggu mangan (C86200) 150000 5250 Disebut juga SAE 430A Perunggu alumunium (C95200) 125000 4375 Disebut juga SAE 68A Perunggu timah-bertimbal (C93200) 75000 2625 Disebut juga SAE 660A Bantalan pelumas kering KU 51000 1785 -

Perunggu berpori/berisi minyak 50000 1750 - Babit:kadar timah tinggi (89%) 30000 1050 -

Rulon® PTFE: M-liner 25000 875 Berbahan dasar logam

Rulon® PTFE:FCJ 20000 700 Gerakan bergoyang-goyang dan lurus

Babit:kadar timah rendah (10%) 18000 630 -

Grafit/berlogam 15000 525 Graphite Metallizing Corp.

Rulon® PTFE:641 10000 350 Aplikasi makanan dan minuman

Rulon® PTFE:J 7500 263 Terisi PTFE

Polyurethane:UHMW 4000 140 Berat molekul ekstra tinggi

Nylon® 101 3000 105 Merek dagang DuPont Co.

Untuk menentukan nilai pV suatu bantalan, maka terdapat beberapa prosedur perancangan bantalan (bantalan luncur berpelumas batas), diantaranya adalah:

Tujuan proses perancangan: untuk menentukan diameter nominal dan panjang bantalan dan bahan yang akan memiliki nilai pV yang aman.

a. Menentukan diameter coba-coba, D, untuk tap dan bantalan.

b. Menentukan rasio panjang bantalan dengan diameter, L/D, khusus dalam kisaran 0,5-2,0. Untuk bantalan berpori tanpa pelumas (gosokan kering) atau berisi minyak, dianjurkan agar L/D=1. Untuk bantalan karbon-grafit, dianjurkan

L/D=1,5.

c. Menghitung L=D (L/D) panjang nominal dari bantalan. d. Menetukan nilai yang tepat untuk L.

e. Menghitung tekanan permukaan P (lb/in² atau Pa), persamaan 2.9. f. Menghitung kecepatan linier tap:

Satuan SI : = πDn/60000 (2.10)

dengan:

V = kecepatan linier tap (m/s) π = 3,14

n = Kecepatan putaran poros (rpm)

D = Diameter dalam bantalan (mm) dimana:

n =

(2.11)

ω = Kecepatan sudut (rad/s)

g. Menghitung pV (psi-fpm atau Pa.m/detik atau kW/m²).

pV = P.V (2.12)

dengan:

P = Tekanan bantalan (kPa)

V = Kecepatan linier tap (m/s)

pV = Parameter unjuk kerja bantalan (kPa.m/s)

h. Mengalikan 2(pV) untuk memperoleh satu nilai perancangan untuk pV.

j. Menghitung perancangan dari sistem bantalan yang mempertimbangkan kelonggaran diamentral, pemilihan pelumas, pemberian pelumas, spesifikasi kehalusan permukaan, kontrol panas, dan pertimbangan-pertimbangan penempatan.

k. Kelonggaran diamentral nominal.

Pada penelitian ini, tidak dilakukan perancangan bantalan luncur melainkan pemeriksaan nilai pV bantalan implement, dimana L dan D bantalan telah diketahui berdasarkan data pengukuran dan spesifikasi, sedangkan P dan V dicari melalui proses perhitungan. Setelah pV diperoleh maka akan dilakukan perbandingan terhadap bahan bantalan yang telah ditentukan (berdasarkan asumsi).

2.4Tegangan dan Regangan

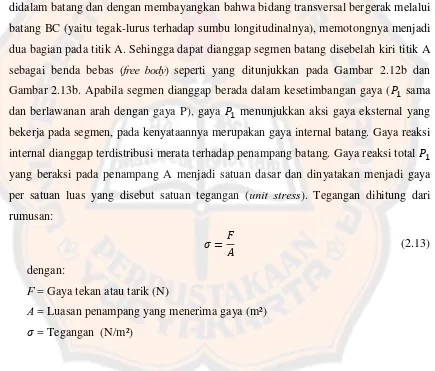

Pada Gambar 2.12a menunjukkan batang logam lurus dengan luas penampang konstan sepanjang BC. Sebuah batang dengan luas penampang konstan seperti ini disebut batang prismatik. Batang mengalami pembebanan pada kedua ujungnya dengan gaya aksial P yang sama besar tetapi berlawanan arah. Suatu gaya aksial, sebagaimana ditunjukkan pada Gambar 2.12a, berimpit dengan sumbu longitudinal batang dan beraksi melalui sentroid penampang batang. Gaya-gaya ini disebut gaya tarik (tensile force), menyebabkan terjadinya mulur (stretch) atau pertambahan panjang (elongation), dan batang dikatakan mengalami tarikan. Pada Gambar 2.13a menunjukkan batang prismatik lurus yang dikenai dua buah gaya P yang menuju ke arah sentroid berimpit dengan sumbu longitudinal batang yang sama tetapi berlawanan arah. Gaya-gaya ini disebut gaya tekan (compressive force) dan batang dikatakan mengalami tekanan (compression)

Gambar 2.12. Tarikan pada batang logam.

Gambar 2.13. Tekanan pada batang logam.

(Sumber : http://www.scribd.com/doc/56775986/23/Hubungan-Tegangan-dan-Regangan-Hukum-Hooke)

Terhadap aksi dua buah gaya (baik tarikan atau tekanan), terjadi gaya reaksi didalam batang dan dengan membayangkan bahwa bidang transversal bergerak melalui batang BC (yaitu tegak-lurus terhadap sumbu longitudinalnya), memotongnya menjadi dua bagian pada titik A. Sehingga dapat dianggap segmen batang disebelah kiri titik A sebagai benda bebas (free body) seperti yang ditunjukkan pada Gambar 2.12b dan Gambar 2.13b. Apabila segmen dianggap berada dalam kesetimbangan gaya ( sama dan berlawanan arah dengan gaya P), gaya menunjukkan aksi gaya eksternal yang bekerja pada segmen, pada kenyataannya merupakan gaya internal batang. Gaya reaksi internal dianggap terdistribusi merata terhadap penampang batang. Gaya reaksi total yang beraksi pada penampang A menjadi satuan dasar dan dinyatakan menjadi gaya

A = Luasan penampang yang menerima gaya (m²) = Tegangan (N/m²)

mengakibatkan deformasi yang relatif besar, demikian pula bahan teknik yang lain akan memberikan respon yang sama, meskipun deformasi bisa jadi relatif kecil. Suatu bahan yang sangat kaku, misalnya baja, jika menerima beban akan mengalami deformasi yang kecil. Deformasi total atau perubahan panjang dinotasikan sebagai (delta). Untuk perbandingan dengan nilai standar, deformasi total diubah menjadi satuan dasar dan dinyatakan dalam deformasi per satuan panjang yang umumnya disebut regangan. Untuk menentukan regangan tarik atau tekan, maka dibuat asumsi bahwa tiap satuan panjang akan mulur atau memendek dengan besar yang sama. Regangan dinyatakan dengan ε (epsilon), dihitung dengan membagi deformasi total dengan panjang awal, atau secara matematis:

(2.14)

dengan:

= Deformasi total (m) = Panjang awal (m) = Regangan

Dikarenakan regangan adalah perbandingan antara dua besaran panjang, maka regangan tidak memiliki satuan. Untuk keperluan praktis sering menyatakan regangan dengan m/m (atau mm/mm). Satuan pembilang dan penyebut harus sama.

Gambar 2.14. Keadaan benda bertambah panjang sejauh akibat gaya F.

2.4.1 Pengujian Tarik Statik

Pengujian tarik statik berguna untuk mengetahui deformasi, kekuatan, serta perilaku dari material akibat pembebanan tarik statik. Hasil dari pengujian tersebut ditampilkan kedalam bentuk diagram tegangan-regangan seperti terlihat pada Gambar 2.15. Sangatlah tepat untuk menyatakan deformasi suatu batang tarik atau tekan dalam

bentuk-bentuk regangan, begitu pula tegangan yang merupakan parameter yang lebih berarti dari pada gaya dalam mempelajari bahan, karena efek gaya F yang terpakai pada suatu bahan tergantung pada luasan penampang A dari bagian struktur, oleh karena itu untuk menetukan hubungan antara tegangan dan regangan ditampilkan kedalam bentuk diagram-diagram, dan untuk berbagai macam kegunaan dianggap tidak tergantung dari ukuran spesimen dan panjang ukuranya.

Gambar 2.15. Diagram tegangan-regangan untuk material baja lunak.

(Sumber : http://www.infometrik.com/2011/07/selayang-pandang-apa-itu-ilmu-dan-teknik-material/)

Keterangan Gambar 2.15 :

a. Batas proporsionalitas (proportional limit)

b. Batas elastis (elastic limit)

Daerah elastis adalah daerah dimana bahan akan kembali kepada panjang semula bila tegangan luar dihilangkan. Daerah proporsionalitas merupakan bagian dari batas elastis. Selanjutnya bila bahan terus diberikan tegangan (deformasi dari luar) maka batas elastis akan terlampaui dan pada akhirnya bahan tidak akan kembali kepada ukuran semula (tegangan yang diberikan melampaui batas elastis). Dengan kata lain dapat didefinisikan bahwa batas elastis merupakan suatu titik dimana tegangan yang diberikan akan menyebabkan terjadinya deformasi permanen (plastis) pertama kalinya. Kebanyakan material teknik memiliki batas elastis yang hampir berimpitan dengan batas proporsionalitasnya dan untuk membedakannya, batas elastik selalu hampir lebih besar daripada batas proporsional.

c. Titik luluh (yield point) atau tegangan luluh (yield stress)

Pada titik ini merupakan suatu batas dimana material akan terus mengalami deformasi serta terjadinya pengecilan penampang tanpa adanya penambahan beban. Tegangan (stress) yang mengakibatkan bahan menunjukkan mekanisme luluh ini disebut tegangan luluh (yield stress). Akan tetapi terdapat pula material yang tidak memiliki titik luluh yang jelas, dan untuk mengetahuinya digunakan lah permanent set (pertambahan panjang material) sebesar 0.2% terhadap panjang mula-mula.

d. Kekuatan tarik maksimum (ultimate stress)

Batas kekuatan tarik maksimum yang mampu ditahan oleh material, dan apabila pembebanan telah mencapai titik tersebut maka akan muncul gejala-gejala patah berupa retakan yang akan terus bertambah hingga patah (pada

fracture strees).

e. Kekuatan patah/putus (fracture stress)

Kekuatan patah terjadi akibat bertambahnya beban mencapai beban patah sehingga beban meregang dengan sangat cepat dan secara simultan luas penampang bahan bertambah kecil.

(ultimate stress) terlampaui dan bahan terus terdeformasi hingga titik putus (fracture stress) maka terjadi mekanisme necking sebagai akibat adanya suatu deformasi yang terlokalisasi.

2.4.2 Pengujian Impact

Pengujian impak merupakan suatu pengujian yang mengukur ketahanan bahan

terhadap beban kejut. Inilah yang membedakan pengujian impak dengan pengujian

tarik dan kekerasan dimana pembebanan dilakukan secara perlahan-lahan. Pengujian

impak merupakan suatu upaya untuk mensimulasikan kondisi operasi material yang

sering ditemui dalam perlengkapan transportasi atau konstruksi dimana beban tidak

selamanya terjadi secara perlahan-lahan melainkan datang secara tiba-tiba, contoh

deformasi pada bumper mobil pada saat terjadinya tumbukan kecelakaan.

Dasar pengujian impak ini adalah penyerapan energi potensial dari pendulum beban

yang berayun dari suatu ketinggian tertentu dan menumbuk benda uji sehingga benda

uji mengalami deformasi. Gambar 2.16 di bawah ini memberikan ilustrasi suatu

pengujian impak dengan metode Charpy:

Gambar 2.16. Ilustrasi skematis pengujian impact dengan benda uji Charpy (Sumber: Buku Panduan Praktikum Karekterisasi Material 1)

Pada pengujian impak ini banyaknya energi yang diserap oleh bahan untuk

tersebut. Pada Gambar 2.16 di atas dapat dilihat bahwa setelah benda uji patah akibat

deformasi, bandul pendulum melanjutkan ayunannya hingga posisi h’. Bila bahan

tersebut tangguh yaitu makin mampu menyerap energi lebih besar maka makin rendah

posisi h’. Suatu material dikatakan tangguh bila memiliki kemampuan menyerap beban

kejut yang besar tanpa terjadinya retak atau terdeformasi dengan mudah.

2.4.3 Tegangan Von Misses

Tegangan von misses ( ) merupakan tegangan yang diperoleh berdasarkan proses perhitungan, dimana hasil yang diperoleh hanya menunjukkan nilai tegangan tanpa adanya arah bekerjanya tegangan. Pada penelitian ini dimensi model yang digunakan adalah 3D, sehingga rumus tegangan von missesnya menjadi:

=(√ )[√ ] (2.15) dimana : , , adalah principle stress.

΄ = Tegangan von misses (N/m²)

2.4.4 Tegangan-Tegangan Umum pada Sebuah Titik

1. Tegangan normal ( )

Tegangan normal dapat dilihat pada Gambar 2.17 adalah gaya yang tegak lurus atau normal terhadap irisan pada luasan potongan tertentu. Terdapat tiga komponen tegangan normal, diantaranya adalah:

a Tegangan normal X ( )

Tegangan yang bekerja pada bidang yang tegak lurus sumbu X arahnya sejajar sumbu X.

b Tegangan normal Y ( )

Tegangan yang bekerja pada bidang yang tegak lurus sumbu Y arahnya sejajar sumbu Y.

c Tegangan normal Z ( )

Tegangan yang bekerja pada bidang yang tegak lurus sumbu Z arahnya sejajar sumbu Z.

2. Tegangan Geser ( )

Tegangan geser dapat dilihat pada Gambar 2.17 adalah gaya yang bekerja sejajar dengan bidang dari luas elementer pada luasan potongan tertentu. Terdapat tiga komponen tegangan geser, diantaranya adalah:

a Tegangan geser XY ( )

Tegangan yang bekerja pada bidang yang tegak lurus sumbu X arahnya sejajar sumbu Y.

b Tegangan geser YZ ( )

Tegangan yang bekerja pada bidang yang tegak lurus sumbu Y arahnya sejajar sumbu Z.

c Tegangan geser ZX ( )

Tegangan yang bekerja pada bidang yang tegak lurus sumbu Z arahnya sejajar sumbu X.

Tegangan-tegangan geser dapat merupakan akibat langsung dari tegangan geser, tegangan geser puntiran, atau tegangan geser vertikal.

Gambar 2.17. Orientasi tegangan-tegangan pada sebuah titik.

2.4.5 Tegangan Geser Maksimum

Rumus tegangan geser untuk lingkaran untuk Gambar 2.18:

(2.16)

jika persamaan 2.16 diaplikasikan pada gambar 2.19 maka persamaan akan menjadi:

(2.16)

atau : (2.17)

dengan:

= Tegangan geser maksimum (Pa) = Gaya geser (N)

= Luas penampang yang menerima gaya geser (m²)

Gambar 2.18. Baut CD yang mengalami tegangan geser tunggal.

Gambar 2.19. Baut EG yang mengalami tegangan geser ganda.

2.4.6 Kelelahan

Kelelahan atau dapat disebut fatik, merupakan kemampuan suatu bahan menerima beban-beban dinamik atau lelah. Benda yang tidak tahan terhadap fatik

0,5

akan mengalami kegagalan pada kondisi pembebanan dinamik (beban berfluktuasi) atau beban berulang. Kegagalan (patah) yang dialaminya pun terkadang terjadi pada tegangan yang jauh di bawah tegangan yang diperlukan untuk membuat material mengalami patah pada pembebanan tunggal (statis), umumnya dijumpai pada tegangan ≤ 0,3 hingga 0,5 tegangan batas tarik. Kegagalan fatik biasanya terjadi pada tempat yang konsentrasi tegangannya besar, seperti pada ujung yang tajam atau notch.

Beberapa faktor menyebabkan patah fatik berdasarkan penyebab utamanya, yaitu beban (tegangan) yang bekerja:

1. Besarnya tegangan maksimum yang bekerja.

2. Fluktuasi tegangan yang bekerja, yaitu besar amplitudo dari tegangan-tegangan yang bekerja.

3. Siklus tegangan yang bekerja, maksudnya adalah banyaknya periode pembebanan yang terjadi.

Selain tegangan, faktor-faktor lain yang dapat mempengaruhi terjadinya patah fatik adalah:

1. Konsentrasi tegangan pada suatu bagian tertentu. 2. Terdapatnya porositas.

3. Korosi akibat lingkungan. 4. Penyelesaian permukaan benda.

5. Temperatur, baik konstan maupun berubah-ubah.

2.5Prediksi Kegagalan

Prediksi kegagalan merupakan acuan dalam perancangan yang digunakan untuk memberikan jaminan terhadap keamanan suatu strukur rancangan, atau dapat dikatakan untuk mengetahui kondisi rancangan akan kegagalan yang dapat terjadi, dimana untuk material ulet akan dibatasi oleh kekuatan yield. Pada penelitian ini digunakan dua metode prediksi kegagalan dalam perancangan untuk bahan-bahan ulet (ductile materials), yaitu:

2.5.1 Metode Von Misses

sepenuhnya berbalik, tegangan geser, atau tegangan gabungan. Kegagalan diprediksi akan terjadi jika tegangan von misses mencapai nilai tegangan yield material, atau dapat dituliskan dalam persamaan dibawah ini:

΄> (2.18)

dengan:

΄ = Tegangan von misses (N/m²) = Tegangan luluh material (N/m²)

2.5.2 Metode Tresca

Metode tresca atau dapat disebut metode tegangan geser maksimal merupakan prediktor kegagalan untuk bahan-bahan yang menerima tegangan geser maksimum. Metode ini akan menunjukkan kegagalan akan terjadi saat tegangan geser maksimum yang terjadi mencapai ½ dari nilai tegangan yield material, atau dapat dituliskan dalam persamaan dibawah ini:

Metode perolehan data merupakan metode yang digunakan untuk memperoleh data mengenai machine serta kondisi aktualnya, data tersebut kemudian akan digunakan pada proses pengujian, perhitungan, serta analisa. Terdapat tiga metode perolehan data yang digunakan, yaitu:

2.6.1 Wawancara

mengajukan pertanyaan mengenai kondisi aktual alat saat beroperasi dilapangan (ditambang) kepada karyawan PT Trakindo Devisi Tembagapura.

2.6.2 Pengukuran

Pengukuran dilakukan untuk mengetahui dimensi lift arm, bantalan, pin, piston hidrolik, silinder hidrolik dan beberapa komponen implement lainnya yang mendukung proses perhitungan dan analisa. Hal tersebut dilakukan karena tidak dapat diperolehnya data spesifikasi spesifik mengenai dimensi komponen pendukung dan implement. Komponen yang diukur adalah komponen yang belum digunakan atau belum diassembly pada machine.

Alat ukur yang digunakan adalah meteran, kaliper, mikrometer dalam, dan mikrometer luar. Pengukuran yang dilakukan berdasarkan pada pendekatan ukuran dengan menyesuaikan kondisi alat ukur dan kondisi pengukuran, hasil pengukuran akan digunakan sebagai data untuk melakukan perhitungan dan proses analisa.

2.6.3 Spesifikasi

BAB III

METODE PENELITIAN

3.1Definisi Machine

Underground loader R1700G SBR dapat dilihat pada Gambar 2.2, merupakan salah satu jenis alat berat yang digunakan pada pertambangan bawah tanah atau dapat dikategorikan sebagai underground loader. Fungsi dan kegunaan underground loader

R1700G SBR sama seperti loader pada umumnya, yaitu memuat, mengangkut, dan memindahkan material tambang dari stockpile (tempat penimbunan) ke tempat penampungan material atau ke alat pengangkut seperti articulated dump (underground truck). Underground loader mempunyai perbedaan yang sangat menonjol dibanding

loader earth moving (loader yang beroperasi dipertambangan terbuka) dapat dilihat pada Gambar 2.1, yaitu pada dimensi atau ukurannya serta medan kerjanya yaitu dibawah tanah.

Underground loader cenderung didesain lebih pendek agar dapat menyesuaikan dengan terowongan atau jalan yang menjadi rutenya kerjanya. Underground loader R1700G SBR merupakan upgrade dari Underground loader R1700G 8XZ, dan diproduksi masal pada tahun 2006, pada proses upgrade tersebut terdapat beberapa spesifikasi yang mengalami perubahan, diantaranya engine model, axel, dan transmisi. Sistem atau komponen yang mengalami upgrade (pembaruan) dapat dilihat pada spesifikasi machine serta Gambar L.2, dan Gambar L.3 pada lampiran.

3.2Spesifikasi Machine

Spesifikasi machine atau dapat dikatakan sebagai profile unit merupakan spesifikasi standar dari pabrik yang dimiliki oleh underground loader R1700G SBR. Berdasarkan spesifikasi machine, maka dapat diketahui beberapa kriteria yang terdapat pada alat tersebut, seperti kemampuan kerja, sistem-sistem yang tersedia pada machine, dan berat

3.2.1 Spesifikasi Umum

Spesifikasi umum dapat dilihat pada Gambar L.2, L.3, dan L.4, merupakan spesifikasi yang terdapat pada underground loader R1700G SBR specification, spesifikasi tersebut bersifat sebagai pengenalan machine kepada konsumen ataupun masyarakat umum, yang berisikan spesifikasi mesin, pengoperasian, berat machine, transmisi, hydrolic cycle, kapasitas bucket, turning dimension, ban, service refill capacities, standarisasi machine, dan dimensi. Berdasarkan keterangan tersebut dapat diketahui secara umum kinerja

machine saat dioperasikan.

3.2.2Sistem dan Komponen Utama

Sistem dan komponen utama merupakan bagian terpenting dari underground loader

R1700G SBR agar dapat beroperasi secara optimal seperti melakukan pengereman, pengangkutan, pengendalian, dan lain-lain. Sistem dan komponen utama tersusun oleh beberapa macam komponen pendukung lainya atau grup-grup tertentu untuk bekerja. Sistem dan komponen utama tersebut adalah sebagai berikut:

a. Sistem Braking

Sistem braking merupakan sistem yang berfungsi untuk mengurangi atau menghentikan laju dari machine. Pada underground loader R1700G SBR tipe brake

yang digunakan adalah tipe multiple disc yang bekerja dengan adanya tekanan dari sistem hidrolik. Sistem braking pada underground loader dibagi menjadi dua yaitu

parking brake dan service brakesystem.