Bab I Pendahuluan

BAB I

PENDAHULUAN

1.1 Latar Belakang

Indonesia sebagai negara berkembang banyak melakukan pembangunan di segala bidang. Sampai saat ini pembangunan sektor industri di Indonesia mengalami peningkatan, salah satunya adalah pembangunan sub sektor industri kimia. Namun ketergantungan impor luar negeri masih lebih besar dibandingkan ekspornya. Indonesia masih banyak mengimpor bahan baku atau produk-produk suatu industri kimia dari luar negeri.

Akibat dari ketergantungan impor ini menyebabkan devisa negara berkurang. Oleh karena itu diperlukan suatu usaha untuk menanggulangi ketergantungan terhadap impor, salah satunya adalah dengan mendirikan pabrik untuk memenuhi kebutuhan dalam negeri. Dengan berdirinya pabrik di Indonesia, akan menghemat devisa negara dan membuka peluang berdirinya pabrik lain yang menggunakan produk pabrik tersebut. Selain itu dapat membuka kesempatan untuk alih teknologi, membuka lapangan kerja baru dalam usaha ikut mengurangi angka pengangguran dan kemiskinan, serta meningkatkan pendapatan asli daerah setempat.

Ethylenediamine merupakan senyawa yang memiliki banyak kegunaan. Penggunaan yang utama adalah sebagai bahan baku pestisida

Bab I Pendahuluan zat aditif pada minyak pelumas dan bahan bakar, bleach activator, bahan

baku pembuatan lem dan bahan pelapis (coating). Selain itu

ethylenediamine juga digunakan untuk serat sintetik, dispersan pada detergen, serta pada industri farmasi. Penggunaan ethylenediamine dunia pada tahun 1990 sebesar 84.000 ton dan pada tahun 2003 mencapai 140.000 ton .

Dengan semakin beragam dan meningkatnya penggunaan

ethylenediamine, maka diperkirakan permintaan pasar dunia terhadap

ethylenediamine pada tahun-tahun mendatang juga akan terus meningkat. Oleh karena itu, pendirian pabrik ethylenediamine di Indonesia diharapkan memiliki masa depan yang cerah.

1.2 Kapasitas Perancangan

Kapasitas pabrik ethylenediamine ditentukan dengan didasarkan pada pertimbangan berikut :

a. Prediksi kebutuhan ethylenediamine

b. Ketersediaan bahan baku.

c. Kapasitas komersial pabrik ethylenediamine

1.2.1 Prediksi Kebutuhan Ethylenediamine

Sampai saat ini, di Indonesia belum terdapat pabrik

Bab I Pendahuluan untuk industri pestisida. Berdasarkan data Statistik Perdagangan Luar

Negeri Indonesia, impor kebutuhan ethylenediamine di Indonesia cukup banyak. Hal ini dapat dilihat pada tabel 1.1.

Tabel 1.1. Data Impor Ethylenediamine di Indonesia tahun 1997-2001

Tahun Kebutuhan (kg) Dari data Tabel 1.1. akan diperoleh grafik pada gambar :

y = -8837.1x + 2E+07

1996 1997 1998 1999 2000 2001 2002

Tahun

Gambar.1.1. Grafik Impor Ethylenediamine di Indonesia

Bab I Pendahuluan y = -8837,1 x + 2.107

Dengan : y = jumlah impor ethylenediamine (kg/tahun) x = tahun.

Besarnya impor ethylenediamine di Indonesia untuk tahun 2012 adalah sebesar 19.000 ton, sehingga prarancangan pabrik berkapasitas 20.000 ton/tahun mampu mencukupi kebutuhan impor.

Sedangkan pabrik ethylenediamine yang sudah berdiri di dunia dapat dilihat pada tabel 1.2.

Tabel 1.2. Data Pabrik Ethylenediamine

Nama Perusahaan Lokasi Kapasitas (ton/th) Union Carbide

Bahan baku utama pembuatan ethylenediamine yang berupa

Bab I Pendahuluan Funshun Beifhang Chemical Co, Northeast China yang berkapasitas

150.000 ton/tahun. Hal ini karena di Indonesia masih belum terdapat pabrik monoethanolamine.

1.2.3. Kapasitas Ekonomis Pabrik dengan Proses yang Sama

Proses yang dipakai dalam pembuatan ethylenediamine ini adalah proses dengan bahan baku monoethanolamine dan ammonia yang

memiliki rentang kapasitas antara 10.000 sampai 82.000 ton per tahun. Kapasitas rancangan minimum pabrik ethylenediamine dapat

diketahui dari kapasitas pabrik ethylenediamine yang telah berdiri yaitu Modokemi di Stenungsund, Jerman dengan kapasitas10.000 ton per tahun.

Berdasarkan hal tersebut, maka dalam prarancangan pabrik

ethylenediamine ini ditetapkan kapasitas produksi sebesar 20.000 ton per tahun dan pabrik mulai beroperasi pada tahun 2012.

1.3 Pemilihan Lokasi Pabrik

Pabrik yang akan didirikan berlokasi di kawasan industri Bontang Kalimantan Timur. Faktor – faktor yang mempengaruhi dalam pemilihan lokasi pabrik di daerah Kalimantan Timur antara lain :

1.3.1 Faktor Primer 1.3.1.1 Bahan Baku

Bab I Pendahuluan benar diperhatikan. Ammonia yang menjadi bahan baku utama

diperoleh dari PT. Pupuk Kaltim, Kalimantan Timur, sedangkan monoethanolamine diimpor dari China. Sehingga pemilihan lokasi di kawasan industri Bontang Kalimantan Timur ini diharapkan dapat menjamin kelangsungan operasi pabrik.

1.3.1.2 Pemasaran

Lokasi pabrik berada di kawasan industri sehingga merupakan area yang potensial untuk pemasaran. Selain itu lokasi yang berdekatan dengan pantai dan pelabuhan akan menguntungkan untuk keperluan ekspor produk ke luar negeri. 1.3.1.3 Utilitas

Utilitas yang dibutuhkan adalah keperluan air, listrik, dan bahan bakar. Kebutuhan air pendingin diperoleh dari laut. Kebutuhan tenaga listrik diperoleh dari generator yang dibangun sendiri serta pasokan dari PLN. Sedangkan kebutuhan bahan bakar dapat diperoleh dari Pertamina.

1.3.1.4 Tenaga Kerja

Tenaga kerja yang dibutuhkan diperoleh dari masyarakat sekitar selain tenaga ahli yang harus didatangkan dari luar wilayah.

Bab I Pendahuluan Transportasi dan telekomunikasi di kawasan industri

Bontang, Kalimantan Timur cukup baik, sehingga arus barang dan komunikasi dapat berjalan dengan lancar. Transportasi, baik darat, laut, maupun udara cukup baik dan relatif mudah diperoleh.

1.3.2. Faktor Sekunder

1.3.2.1 Kebijakan Pemerintah

Bontang merupakan kawasan industri dan berada dalam teritorial Negara Republik Indonesia sehingga secara geografis pendirian pabrik di kawasan tersebut tidak bertentangan dengan kebijakan pemerintah

1.3.2.2 Tanah dan Iklim

Penentuan suatu kawasan tentunya terkait dengan masalah tanah, yaitu tidak rawan terhadap bahaya tanah longsor, gempa, maupun banjir. Jadi pemilihan lokasi pendirian pabrik di kawasan industri Bontang sudah tepat. Kondisi iklim di Bontang seperti iklim di Indonesia pada umumnya ini tidak membawa pengaruh yang besar terhadap jalannya proses produksi.

1.3.2.3 Buangan Pabrik

Bab I Pendahuluan akan memberikan kemudahan dalam menangani masalah

limbah.

1.3.2.4 Keamanan Masyarakat

Masyarakat Bontang merupakan campuran dari berbagai suku bangsa yang hidup saling berdampingan, hal ini bukan merupakan faktor penghambat tetapi menjadi faktor pendukung pendirian suatu pabrik. Pembangunan pabrik di lokasi tersebut dipastikan akan mendapat sambutan baik dan dukungan dari masyarakat setempat, dan dapat meningkatkan taraf hidup masyarakat.

1.4 Tinjauan Pustaka

1.4.1 Macam – macam Proses Pembuatan Ethylenediamine

Ada beberapa macam proses utama yang digunakan dalam proses pembuatan ethylenediamine, yaitu:

1.4.1.1 Metode Ammonolysis Ethylene Dichloride

Bab I Pendahuluan Garam tersebut kemudian dinetralisasi, biasanya dengan larutan

soda kaustik (NaOH). Reaksi :

C2H4Cl2 (g) + 3 NH3 (g) → NH4Cl (g) + C2H4(NH2)2(g) + HCl(g)

EDC amonia amonium klorida EDA asam

klorida

Distribusi produk dapat dikendalikan dengan mengatur perbandingan mol NH3 : EDC dan me-recycle produk. Jika perbandingan mol NH3:EDC diperbesar, maka akan meningkatkan produk ethylenediamine. Namun jika perbandingan mol NH3:EDC diperkecil akan memacu terbentuknya polyethylene polyamine lain, seperti piperazine,

diethylenetriamine (DETA), amino ethyl piperazine (AEP),

triethylenetetramine (TETA) dan tetraethyilenepentamine

(TEPA). Produk-produk amina tersebut dapat dipisahkan dari campuran yang mengandung garam dengan kristalisasi disertai penguapan, ekstraksi pelarut atau kombinasi dari proses-proses tersebut. Setelah produk-produk amina dipisahkan dari garamnya, harus dimurnikan lagi dengan metode distilasi fraksional. ( Kirk Othmer, 1983)

Bab I Pendahuluan garam amonium klorida serta kesulitan untuk me-recovery

senyawa-senyawa amine dari produk larutan yang bercampur dengan asam klorida. (US.Patent No.3068290)

1.4.1.2. Metode Ammonolysis Ethylene Glicol

Ethylenediamine dapat diproduksi dengan mereaksikan

ethylene glicol dan ammonia serta hidrogen. Reaksi dilakukan pada fase cair, suhu dan tekanan tinggi pada reaktor fixed bed. Suhu reaksi antara 220oC sampai 270oC. Tekanan operasi harus lebih tinggi dari 1000 lb/in2, yaitu sekitar 3000 sampai 6000 lb/in2. Perbandingan mol umpan ethylene glicol dan ammonia

minimal 1:15, dan sebaiknya digunakan perbandingan 20 – 30 mol ammonia per mol ethylene glicol. Katalis yang dapat digunakan dalam proses ini adalah nikel dan tembaga. (US.Patent No.3137730)

Proses yang terjadi pada pembuatan ethylenediamine dari

ethylene glicol dan ammonia serta hidrogen adalah sebagai berikut. Umpan ethylene glicol, ammonia dan hidrogen dengan perbandingan tertentu sebelum direaksikan dalam reaktor dipanaskan terlebih dahulu dalam preheater. Selanjutnya

ethylene glicol, ammonia dan hidrogen bereaksi di dalam reaktor

Bab I Pendahuluan mengandung ethylenediamine kemudian dipisahkan di dalam

menara distilasi hingga diperoleh produk dengan kemurnian tertentu.(US.Patent No.3137730)

Keuntungan dari proses ini adalah baik reaktan, produk utama maupun produk samping tidak menimbulkan masalah korosi pada peralatan proses. Sedangkan kelemahannya adalah memerlukan tekanan operasi yang sangat tinggi, yaitu minimal 3000 psia atau sekitar 200 atm. Selain itu, dalam prosesnya memerlukan ammonia dalam jumlah yang sangat besar.

1.4.1.3. Metode Ammonolysis Monoethanolamine

Metode ini ditemukan sejak akhir tahun 1960 dan diharapkan dapat menjadi metode alternatif sebagai pengganti proses pembuatan ethylenediamine dari ethylene dichloride yang dinilai kurang menguntungkan dari segi korosivitas terhadap peralatan proses.

Pada metode ini, ethylenediamine dibuat dengan cara mereaksikan monoethanolamine dan ammonia di dalam suatu reaktor fixed bed dengan suhu dan tekanan tinggi. Reaksi ini menghasilkan ethylenediamine sebagai hasil utama dan

diethylenetriamine, piperazine serta air sebagai hasil samping. Reaksi :

H2NCH2CH2OH (g) + NH3(g) → H2NCH2CH2NH2 (g) + H2O (g)

Bab I Pendahuluan

→

H2O(g)

MEA (g) + EDA (g) → DETA (g) + H20 (g) monoethanolamine ethylenediamine diethylenetriamine air

H2NCH2CH2NH2 (g) + H2NCH2CH2NH2 (g)→HN(CH2CH2)2NH(g) +

2NH3(g)

EDA (g) + EDA (g) → PIP (g) + 2NH3 (g)

ethylenediamine ethylenediamine piperazine ammonia

Proses pembuatan ethylenediamine dari monoethanolamine

dan ammonia adalah sebagai berikut: ammonia,

monoethanolamine, aliran recycle diumpankan ke dalam suatu reaktor fixed bed fase gas. Reaksi berlangsung pada suhu sedang dan hasil keluaran reaktor mengandung produk ethylenediamine,

diethylenetriamine, piperazine, monoethanolamine dan ammonia

yang tidak bereaksi serta air.

Setelah melalui serangkaian proses pemisahan untuk memisahkan ammonia yang tidak bereaksi, produk dan reaktan dipisahkan dalam menara distilasi. Monoethanolamine

di-recycle ke reaktor sedangkan air dibuang. (Mc.Ketta,1972)

Ethylenediamine dapat dihasilkan dengan cara mereaksikan monoethanolamine dengan perbandingan mol

Bab I Pendahuluan 200-5000 psig untuk proses batch. Suhu operasi berkisar antara

100 sampai 400oC.

Jika monoethanolamine direaksikan dengan ammonia

dengan perbandingan mol paling sedikit 1:3, pada tekanan 25-1000 lb/in2, dalam suatu reaktor unggun tetap berkatalis (fixed bed catalytic) fase gas dengan sekitar 100-400oC maka akan dihasilkan produk-produk yang mengandung nitrogen. Pada kondisi tersebut monoethanolamine yang terkonversi sekitar 70 sampai 80%. Katalis yang biasa digunakan dalam proses ini adalah nickel, cobalt, dan katalis logam lain seperti platina dan

palladium. Namun, yang paling sering digunakan adalah Raney nickel dan Raney cobalt.

Berdasarkan beberapa proses pembuatan ethylenediamine, maka dipilih proses dengan bahan baku monoethanolamine dan

ammonia karena memiliki beberapa kelebihan diantaranya :

• Tidak menimbulkan korosi pada peralatan proses baik yang disebabkan oleh reaktan, produk utama maupun produk samping seperti pada metode dengan bahan baku ethylene dichloride.

• Tekanan operasi tidak terlalu tinggi dan kebutuhan ammonia

Bab I Pendahuluan 1.4.2 Kegunaan produk

Ethylenediamine dapat dimanfaatkan pada berbagai industri, baik sebagai bahan baku maupun bahan baku pendukung. Pemanfaatan ethylenediamine diantaranya adalah sebagai berikut: 1.4.2.1 Industri Pestisida

Pada industri ini, ethylenediamine digunakan sebagai bahan baku pembuatan pestisida, terutama fungisida. Beberapa jenis fungisida yang dibuat dari ethylenediamine adalah sebagai berikut:

a. Ethylene-bis-dithiocarbamate (EBDC)

Merupakan fungisida yang dibuat dengan cara mereaksikan ethylenediamine dengan carbon disulfide

dalam suasana basa dengan menambahkan natrium hidroksida.

H2NCH2CH2NH2 (l)+ CS2(l)+2NaOH(l) →(CH2NHCS2Na)2 (l) + H2O(l) b. Imidazoline

Bab I Pendahuluan 1.4.2.2 Industri pulp dan kertas

Pada industri kertas, ethylenediamine digunakan untuk delignifikasi pada proses pulping.

1.4.2.3 Industri minyak pelumas dan bahan bakar minyak

Ethylenediamine yang telah dialkilasi dapat digunakan sebagai zat aditif pada minyak pelumas dan bahan bakar minyak untuk mencegah terjadinya endapan.

Selain itu, ethylenediamine juga digunakan sebagai zat aditif pada bahan bakar mesin diesel yang berguna untuk menaikkan angka cetane sehingga dapat meningkatkan kualitas bahan bakar mesin diesel.

1.4.2.4 Industri tekstil dan serat

Pada industri tekstil dan serat, baik serat alami maupun serat sintetis, ethylenediamine digunakan sebagai bahan pendukung pada industri zat pewarna untuk serat sintetis. Selain itu ethylenediamine juga digunakan untuk meningkatkan mutu produk tekstil, misalnya sebagai bahan pengawet pada kain dan serat, menghaluskan serat wool dari kerutan serta untuk melindungi kain dan serat dari ngengat.

1.4.3 Sifat Fisis dan Kimia

Bab I Pendahuluan

Monoethanolamine adalah cairan tidak berwarna, mempunyai viskositas sedang, berbau menyengat, larut dalam air dan alkohol. Monoethanolamine digunakan sebagai bahan baku dalam pembuatan ethyleneamines, industri kimia, industri kosmetik, industri pengolahan karet, serta industri farmasi.

a. Sifat Fisis Monoethanolamine

Rumus Molekul : C2H7NO Bentuk (pada 25oC) : Cair Berat molekul, [gr/mol] : 61,084 Titik didih (pada 1 atm), [oK] : 444,15 Titik beku (pada 1 atm), [oK] : 283,66 Densitas (pada 25 oC), [gr/ml] : 1,014 Tekanan kritis, [bar] : 68,70 Temperatur kritis, [oK] : 638,0

(Yaws, 1999)

b. Sifat Kimia Monoethanolamine

Dengan bantuan air, monoethanolamine bereaksi dengan CO2 membentuk carbamat

Bab I Pendahuluan Monoethanolamine bereaksi dengan carbon disulfide

membentuk 2-mercaptothiazoline

Reaksi antara monoethanolamine dengan asam akan membentuk garam

Monoethanolamine bereaksi dengan asam atau asam klorida membentuk amides

Monoethanolamine jika bereaksi dengan ammonia

dapat membentuk ethyleneamines.

(Ulmann,1999) 1.4.3.2 Bahan Baku Ammonia

Ammonia pada suhu kamar berbentuk gas, berbau menyengat serta mudah terserap di dalam air membentuk larutan ammonia. Penggunaan ammonia yang terbesar adalah sebagai bahan baku pupuk. Selain itu ammonia juga digunakan pada berbagai industri kimia.

a. Sifat Fisis Ammonia

Bab I Pendahuluan Viskositas gas (pada 25 C), [µp] : 101,28

Tekanan kritis, [bar] : 112,78 Temperatur kritis, [oK] : 405,65

(Yaws, 1999)

b. Sifat Kimia Ammonia

• Ammonia stabil pada temperatur sedang, tetapi terdekomposisi menjadi hidrogen dan nitrogen pada temperatur yang tinggi. Pada tekanan atmosfer dekomposisi terjadi pada 450 – 500 oC.

• Oksidasi ammonia pada temperatur yang tinggi menghasilkan nitrogen dan air.

• Reaksi antara ammonia dengan karbondioksida menghasilkan ammonium carbamat, reaksinya sebagai berikut :

2 NH3 + CO2 → NH2CO2NH4

Ammonium carbamat kemudian terdekomposisi menjadi urea dan air.

• Ammonia bereaksi dengan uap phospor pada panas yang tinggi menghasilkan nitrogen dan phospine

2 NH3 + 2 P → 2 PH3 + N2

• Ammonia bereaksi dengan uap belerang menghasilkan

Bab I Pendahuluan

anhydrous ammonia cair bereaksi menghasilkan

nitrogen sulfida.

10 S + 4 NH3 → 6 H2S+ N4S4

• Pemanasan ammonia dengan logam yang reaktif seperti magnesium menghasilkan nitride:

3 Mg + 2 NH3 → Mg3N2 + 3 H2

• Reaksi antara ammonia dengan air bersifat reversibel reaksinya adalah sebagai berikut :

NH3 + H2O NH4+ + OH

-• Kelarutan ammonia dalam air turun dengan cepat dengan naiknya temperatur

• Halogen bereaksi dengan ammonia. Chlorine dan

bromine melepaskan nitrogen dari ammonia yang berlebihan untuk menghasilkan garam-garam amonium.

• Reaksi antara ammonia dengan ethylene oxide akan membentuk mono-, di- dan triethanolamine

(Kirk &

Othmer,1983)

Bab I Pendahuluan

Ethylenediamine pada suhu kamar berbentuk cair tidak berwarna hingga kekuning-kuningan dan berbau menyengat. Bersifat basa kuat. Larut secara sempurna dalam air dan alkohol. Dalam industri kimia, ethylenediamine merupakan bahan baku pembuatan fungisida. Selain itu, ethylenediamine

banyak dimanfaatkan sebagai bahan intermediet dan bahan aditif pada berbagai industri.

a. Sifat Fisis Ethylenediamine

Rumus Molekul : C2H8N2 Bentuk (pada 25oC) : Cair Berat molekul, [gr/mol] : 60,099 Titik didih (pada 1 atm), [oK] : 390,41 Titik beku (pada 1 atm), [oK] : 284,29 Densitas (pada 25 oC), [gr/ml] : 0,983 Viskositas gas (pada 25 oC), [µp] : 72,45 Tekanan kritis, [bar] : 62,90 Temperatur kritis, [oK] : 593,0

(Yaws, 1999)

b. Sifat Kimia Ethylenediamine

Bab I Pendahuluan Ethylenediamine bereaksi dengan cepat dengan epoksi,

seperti ethylene oxide atau propilen oxide

menghasilkan campuran hydroxyalkyl. Jika

ethylenediamine direaksikan dengan etilen oxide

dengan perbandingan mol 1:4 akan menghasilkan campuran yang terdiri dari mono-, di-, tri-, dan

tetrahidroxyethyl

Ethylenediamine bereaksi dengan aziridine

menghasilkan epoxy. Distribusi produk dikendalikan oleh perbandingan mol ethylenediamine dan aziridine. Ethylenediamine bereaksi secara eksotermis dengan

aldehid menghasilkan mono- dan disubtituted imidazolidines. Distribusi produk tergantung pada stoikiometri dan kondisi reaksi.

Ethylenediamine dapat bereaksi dengan formaldehid dan sodium cyanide, dalam kondisi basa, akan menghasilkan garam tetrasodium dari

ethylenediaminetetraaceticacid. Produk reaksi ini digunakan sebagai chelating agent.

Ethylenediamine bereaksi dengan carbon disulfide

Bab I Pendahuluan Ethylenediamine jika direaksikan dengan urea, diethyl

carbonate, karbondioksida, atau fosgen menghasilkan etilen urea (2-imidozolidinone)

(Kirk & Othmer, 1983) 1.4.3.4 Produk Diethylenetriamine (DETA)

Diethylenetriamine pada suhu kamar berbentuk cair berwarna kuning dan berbau menyengat dan merupakan cairan higroskopis. Larut dalam air dan hidrokarbon.

Diethylenetriamine digunakan sebagai bahan aditif pada bahan bakar minyak dan pelumas. Selain itu diethylenetriamine juga digunakan sebagai bahan intermediet dalam industri lem, pelembut serat kain dan lain sebagainya.

a. Sifat Fisis Diethylenetriamine

Rumus Molekul : C4H13N3 Bentuk (pada 25oC) : Cair Berat molekul, [gr/mol] : 103,167 Titik didih (pada 1 atm), [oK] : 482,25 Titik beku (pada 1 atm), [oK] : 234,15 Densitas (pada 25 oC), [gr/ml] : 0,954 Viskositas gas (pada 25 oC), [µp] : 62,73 Tekanan kritis, [bar] : 42,20 Temperatur kritis, [oK] : 676,0

Bab I Pendahuluan b. Sifat Kimia Diethylenetriamine

Diethylenetriamine beraksi secara eksotermal dengan aldehid menghasilkan imidazolidine.

Diethylenetriamine bereaksi dengan ethylene oxide atau propilen oxide membentuk campuran hidroxyalkyl derivative.

Diethylenetriamine bereaksi dengan aziridine

membentuk epoxide.

Diethylenetriamine bereaksi dengan asam, ester, asam anhidrid menghasilkan amidoamines dan polyamides.

(Kirk &

Othmer,1983)

1.4.3.5 Produk Air a. Sifat Fisis Air

Bab I Pendahuluan (Yaws, 1999)

1.4.4 Tinjauan Proses Secara Khusus

Reaksi antara monoethanolamine dan ammonia yang menghasilkan ethylenediamine, diethylenetriamine dan air merupakan reaksi ammonolysis.

Reaksi ammonolysis didefinisikan sebagai reaksi antara

ammonia dengan suatu senyawa, dimana ammonia bereaksi dengan suatu senyawa membentuk amida atau amina dan hasil yang lain. Reaksi ini umumnya berdasarkan adanya ikatan valensi dalam senyawa, selanjutnya terjadi penambahan rantai –NH2 pada salah satu pecahannya dan atom hidrogen pada pecahan yang lain.

Reaksi yang terjadi adalah :

H2NCH2CH2OH (g) + NH3 (g) → H2NCH2CH2NH2 (g) + H2O (g) monoethanolamine ammonia ethylenediamine air

H2NCH2CH2OH (g) +H2NCH2CH2NH2(g) → H2NCH2CH2NHCH2CH2NH2(g) +

H2O(g)

monoethanolamine ethylenediamine diethylenetriamine air

Bab I Pendahuluan berkatalis. Katalis yang biasa digunakan untuk reaksi ini adalah tipe

katalis hidrogenasi seperti nikel, cobalt, platina dan palladium.

Produk yang berupa campuran ethylenediamine,

diethylenetriamine, air, dan ammonia serta monoethanolemine yang tidak bereaksi ini selanjutnya dipisahkan dalam partial condenser dan rangkaian menara distilasi untuk memperoleh produk ethylenediamine

BAB II Deskripsi Proses

BAB II

DESKRIPSI PROSES

2.1 Spesifikasi Bahan Baku dan Produk 2.1.1 Bahan Baku

2.1.1.1 Ammonia

Bentuk : cair

Warna : tidak berwarna

Kemurnian : min 99,5% mol

Impuritas : air max.0,5% mol

(www.

pupukkaltim.com)

2.1.1.2 Monoethanolamine

Bentuk : cair

Warna : tidak berwarna

Kemurnian : min 99% berat

Impuritas : air max.1% berat

Densitas : 1,0157 gr/cm3 pada 20oC

Berat molekul : 61,084 kg/kmol

BAB II Deskripsi Proses

2.1.2 Produk

2.1.2.1 Ethylenediamine (EDA)

Bentuk : cair

Warna : tidak berwarna hingga kekuning-kuningan

Kemurnian : min 99,3% berat

Impuritas : air.0,5% berat

monoethanolamine 0,3 % berat

Densitas : 0,893 gr/cm3 pada 25oC

Berat molekul : 60,099 kg/kmol

2.1.2.2 Diethylenetriamine (DETA)

Bentuk : cair

Warna : tidak berwarna

Kemurnian : 97,6 % berat

Impuritas : monoethanolamine 2,4 % berat

Densitas : 0,954 gr/cm3 pada 25oC

Berat molekul : 103,167 kg/kmol

2.1.3 Bahan Pendukung 2.1.3.1 Katalis

BAB II Deskripsi Proses

Bentuk : butir

Ukuran partikel : 2 – 4 mm

Berat jenis (bulk) : 524,512 kg/m3

(www.acnicat.com)

2.2 Konsep Proses 2.2.1 Dasar Reaksi

Reaksi pembuatan ethylenediamine dari monoethanolamine dan

ammonia adalah sebagai berikut:

Reaksi utama :

H2NCH2CH2OH (g) + NH3 (g) → H2NCH2CH2NH2 (g) + H2O (g)

MEA (g) + NH3 (g) → EDA (g) + H2O (g)

monoethanolamine ammonia ethylenediamine air

Reaksi samping :

H2NCH2CH2OH(g)+H2NCH2CH2NH2(g)→H2NCH2CH2NHCH2CH2NH2(g)+H2

O(g)

MEA (g) + EDA (g) → DETA(g) +

H2O(g)

monoethanolamine ethylenediamine diethylenetriamine

air

H2NCH2CH2NH2(g) +H2NCH2CH2NH2(g) → HN(CH2CH2)2NH(g) + 2NH3(g)

EDA (g) + EDA (g) → PIP (g) + 2NH3(g)

BAB II Deskripsi Proses

(Mc.Ketta,1977)

2.2.2 Mekanisme Reaksi

Langkah reaksi katalitik pembentukan ethylenediamine dari

monoethanolaminedan ammonia dengan katalis Raney Nickel, adalah :

1. Transfer massa (difusi) reaktan dari badan utama fluida ke

permukaan luar butir katalis.

2. Difusi reaktan dari mulut pori-pori melalui pori-pori katalis ke

permukaan dalam katalis.

3. Adsorpsi reaktan ke permukaan katalis.

4. Reaksi pembentukan produk.

5. Desorpsi produk dari dalam butir katalis ke permukaan katalis.

6. Difusi produk dari dalam butir katalis ke permukaan luar katalis.

7. Transfer massa produk dari permukaan luar butir katalis ke aliran

utama fluida (gas).

Pada reaksi heterogen fase gas yang antara monoethanolamine dan

ammonia dengan katalis Raney Nickel, mengikuti mekanisme reaksi di

permukaan dan kecepatan reaksi tidak dipengaruhi oleh langkah transfer

massa. (Morris, 1981)

Langkah proses nomor 1, 2, 6, 7 sangat cepat dibandingkan langkah

nomor 3, 4, 5 sehingga kecepatan reaksi tidak dipengaruhi oleh transfer

massa. Jadi langkah yang menentukan adalah reaksi pada permukaan

katalis.(Fogler, 1999)

BAB II Deskripsi Proses

1. Adsorbsi MEA di permukaan aktif katalis

MEA + S + MEA.S

CMEA.S : konsentrasi MEA yang teradsorbsi pada permukaan

katalis

PMEA : tekanan parsial MEA

k-A

BAB II Deskripsi Proses

KA : konstanta kesetimbangan adsorbsi

2. Reaksi di permukaan katalis

MEA.S + NH3 EDA.S + H2O

ks : konstanta proporsionalitas reaksi permukaan ke kanan

k-s : konstanta proporsionalitas reaksi permukaan ke kiri

BAB II Deskripsi Proses

Langkah yang menentukan : Reaksi di permukaan katalis

BAB II Deskripsi Proses

Substitusi persamaan (8) ke (7) :

BAB II Deskripsi Proses

(sesuai dengan persamaan kecepatan dan mekanisme reaksi yang

diajukan)

b. Reaksi 2

MEA (g) + EDA (g) → DETA (g) + H2O (g)

Persamaaan kecepatan reaksi :

r2 = k2 . PMEA . PEDA

1. Adsorbsi MEA di permukaan aktif katalis

BAB II Deskripsi Proses

CMEA.S : konsentrasi MEA yang teradsorbsi pada permukaan

katalis

PMEA : tekanan parsial MEA

KA : konstanta kesetimbangan adsorbsi

2. Reaksi di permukaan katalis

BAB II Deskripsi Proses

Keterangan :

rs : kecepatan reaksi di permukaan katalis

ks : konstanta proporsionalitas reaksi permukaan ke kanan

k-s : konstanta proporsionalitas reaksi permukaan ke kiri

PEDA : tekanan parsial EDA

PH2O : tekanan parsial air

CDETA.S : konsentrasi DETA yang bereaksi di permukaan katalis

BAB II Deskripsi Proses

KD : konstanta kesetimbangan desorbsi

Langkah yang menentukan : Reaksi di permukaan katalis

⎟⎟⎠

Substitusi persamaan (14) , (15), ke (13) :

BAB II Deskripsi Proses

Substitusi persamaan (8) ke (7) :

⎟⎟⎠

(sesuai dengan persamaan kecepatan dan mekanisme reaksi yang

diajukan)

2.2.3 Kondisi Operasi

Reaksi pembentukan ethylenediamine dari monoethanolamine dan

ammonia berlangsung pada suhu 235-335oC dan tekanan antara 31-33

BAB II Deskripsi Proses

masuk reaktan pada suhu 235 oC dan tekanan 33 atm dan merupakan

reaksi eksotermis. Katalis yang digunakan adalah Activated Nickel

Catalyst atau Raney Nickel. (Morris,1981)

Distribusi produk dan konversi selain ditentukan oleh suhu dan

tekanan reaktor, juga dipengaruhi oleh perbandingan mol umpan

monoethanolamine dan ammonia. Pada proses ini digunakan

perbandingan mol monoethanolamine dan ammonia 1 :5,6 , tekanan

operasi reaktor 31-33 atm dan suhu 235-335oC, maka akan diperoleh

konversi total monoethanolamine sebesar 75%, dimana diasumsikan

84% dari total monoethanolamine yang bereaksi akan berubah menjadi

ethylenediamine pada reaksi pertama dan 16% dari total

monoethanolamine yang bereaksi akan berubah menjadi

diethylenetriamine pada reaksi kedua (Morris,1981)

2.2.4 Tinjauan Termodinamika

Untuk menentukan sifat reaksi apakah berjalan eksotermis atau

endotermis maka diperlukan perhitungan panas pembentukan standar

(∆Hfo) pada 1 atm dan 298K.

Pada 298 K:

Hf NH3 = -4590 kJ/kmol

Hf H2O = -241800 kJ/kmol

Hf EDA = -17340 kJ/kmol

BAB II Deskripsi Proses

Hf DETA = -5860 kJ/kmol

Reaksi utama :

MEA (g) + NH3 (g) EDA (g) + H2O(g)

∆Hfo298 = (Hf EDA(g) + Hf H2O(g)) - (Hf MEA (g) +Hf NH3(g) )

= ( -17340 - 241800 ) – ( -210190 - 4590 ) kJ/kmol

= -3050 kJ/kmol

Karena ∆Hfo298 negatif maka reaksi utama merupakan reaksi eksotermis.

Reaksi samping :

MEA (g) + EDA (g) DETA (g) + H2O(g)

∆Hfo298 = (Hf DETA(g) + Hf H2O(g)) - (Hf MEA (g) +Hf EDA (g) )

= (-5860 - 241800 ) – ( -210190 -17340 ) kJ/kmol

= -20130 kJ/kmol

Karena ∆Hfo298 negatif maka reaksi samping merupakan reaksi

eksotermis.

Dari kedua reaksi diatas, baik reaksi utama maupun reaksi samping

merupakan reaksi eksotermis

Sifat reaksi yang reversibel atau irreversibel dapat diketahui dari

harga konstanta kesetimbangan.

Pada 298 K :

BAB II Deskripsi Proses

∆Gf H2O = -228600 kJ / kmol

∆Gf EDA = 103220 kJ / kmol

∆Gf MEA = -106880 kJ / kmol

∆Gf DETA = 207290 kJ/ kmol

Reaksi utama :

∆G298 = (∆Gf EDA(g)+ ∆Gf H2O(g)) - (∆Gf MEA (g) + ∆Gf NH3 (g) )

= (103220-228600) – (-106880-16400)

= - 2100 kJ/kmol

Reaksi samping :

∆G298 = (∆Gf DETA(g)+ ∆Gf H2O(g)) - (∆Gf MEA (g) + ∆Gf EDA(g) )

= (207290 -228900) – (-106880 - 103220)

= -17650 kJ/kmol

G298 = - RT ln K298, maka:

ln K298 = RT G

− ∆ 298

Reaksi utama :

ln K298 = RT G

− ∆ 298

=

298 314 , 8

2100

x

BAB II Deskripsi Proses

K508 = 124991,373

Karena harga konstanta kesetimbangan (K) besar (>10), maka reaksi

bersifat irreversibel ke arah kanan.

2.2.5 Tinjauan Kinetika

Reaksi pembuatan ethylenediamine merupakan reaksi eksotermis

sehingga selama reaksi berlangsung akan terjadi pelepasan panas dan

hal ini akan mempengaruhi kecepatan reaksi. Harga konstanta kecepatan

reaksi (k) dalam pembentukan ethylenediamine mengikuti persamaan

umum kinetika menurut persamaan Arrhenius :

k = A [ exp (-E/RT)]

dengan, k = konstanta kecepatan reaksi

A = faktor tumbukan

E = energi aktivasi

T = suhu mutlak

Faktor-faktor yang mempengaruhi kecepatan reaksi adalah :

Suhu

Semakin tinggi suhu, maka harga k (konstanta kecepatan reaksi)

akan semakin besar sehingga reaksi berjalan semakin cepat.

Katalis

Katalis juga berperan dalam menurunkan energi aktivasi sehingga

konstanta kecepatan reaksi tinggi dan reaksi dapat berjalan cepat

BAB II Deskripsi Proses

Adapun harga konstanta kecepatan reaksi pada pembuatan

ethylenediamine dari monoethanolamine dan ammonia adalah sebagai

berikut :

Untuk menghitung kecepatan reaksi, digunakan konstanta

kecepatan reaksi yang besarnya:

k1 = 4,2726*102exp ⎥

2.3 Diagram Alir dan Langkah Proses 2.3.1 Diagram Alir Kuantitatif

BAB II Deskripsi Proses

2.3.2 Diagram Alir Kualitatif

Diagram alir kualitatif dapat dilihat pada Gambar 2.2

2.3.3 Diagram Alir Proses

Diagram alir proses dapat dilihat pada Gambar 2.3

2.3.4 Langkah Proses

Proses pembuatan ethylenediamine dari monoethanolemine dan

ammonia ini dapat dibagi menjadi 3 tahapan proses, yaitu :

1. Tahap penyiapan bahan baku.

2. Tahap pembentukan produk.

3. Tahap pemurnian produk.

2.3.4.1 Tahap penyiapan bahan baku

Ammonia cair dari tangki penyimpan T-01 dengan kondisi

30oC dan tekanan 15 atm dicampur dengan ammonia recycle

dari separator S-01 dan dialirkan dengan pompa P-01 ke

vaporizer V-01 untuk diubah fasenya menjadi uap.

Monoethanolamine cair yang disimpan dalam tangki

penyimpan T-02 dengan kondisi 30oC dan tekanan 1 atm

dicampur dengan monoethanolamine recycle dari hasil atas

menara distilasi MD-02. Arus gabungan tersebut dicampur lagi

dengan monoethanolamine recycle dari separator S-02,

BAB II Deskripsi Proses

dengan pompa P-02 ke vaporizer V-02 untuk diubah fasenya

menjadi uap.

2.3.4.2 Tahap reaksi

Bahan baku ammonia dan monoethanolamine yang telah

disiapkan tersebut kemudian dicampur dengan ammoniarecycle

dari hasil atas kondenser parsial CP-01 yang telah dipisahkan

dari cairannya dengan separator S-03 dan dinaikkan tekanannya

menjadi 15 atm dengan kompresor K-02. Gas ammonia dari

kompresor dengan suhu 518,34oC ini sebelumnya bercampur

dengan umpan, digunakan sebagai pemanas pada MD-01 untuk

dimanfaatkan panasnya sehingga suhunya turun menjadi 195,25

o

C.

Arus campuran yang berupa gas dengan tekanan 15 atm dan

suhu 214,84oC tersebut kemudian ditekan dengan kompresor

K-01 untuk menyesuaikan dengan tekanan operasi reaktor yaitu 33

atm.

Gas keluar kompresor yang masih bersuhu 790oC ini

digunakan dulu sebagai pemanas pada vaporizer umpan

monoethanolamine V-02. Selanjutnya digunakan pula sebagai

pemanas di reboiler menara distilasi MD-03 dan MD-02 hingga

suhunya turun manjadi 262 oC . Untuk menyesuaikan dengan

suhu operasi reaktor, maka gas umpan ini didinginkan dengan

BAB II Deskripsi Proses

Gas yang kondisinya telah sesuai dengan kondisi operasi

reaktor ini kemudian diumpankan ke dalam reaktor. Pada reaktor

terjadi tahap pembentukan produk. Reaksi yang terjadi pada

reaktor adalah :

a. Ammonia bereaksi dengan monoethanolamine menghasilkan

ethylenediamine dan air sebagai produk samping

b. Monoethanolamine bereaksi dengan ethylenediamine

membentuk diethylenetriamine dan produk samping berupa

air.

Reaksi pembentukan ethylenediamine dari ammonia dan

monoethanolamine dilakukan pada reaktor unggun tetap dengan

satu tumpukan katalis (fixed bed singlebed) R-01. Katalis yang

digunakan adalah Raney Nickel. Umpan masuk reaktor pada

tekanan 33 atm dan suhu 235oC serta produk keluar reaktor pada

tekanan 32,9001 atm dan suhu 272,5715 oC.

2.3.4.3 Tahap Pemurnian Produk

Tahap pemurnian produk ini bertujuan untuk :

a. Memisahkan ammonia pada kondenser parsial CP-01 untuk

selanjutnya di-recycle ke reaktor.

b. Memisahkan sisa monoethanolamine dari produk

ethylenediamine dan diethylenetriamine pada menara

BAB II Deskripsi Proses

c. Mengambil dan memurnikanproduk ethylenediamine pada

menara distilasi MD-03.

Produk gas keluar reaktor dengan kondisi 32,9001 atm dan

272,5715oC ini diturunkan tekanannya menjadi 12 atm dengan

expander EX-01 dan selanjutnya digunakan sebagai pemanas

pada vaporizer umpan ammonia V-01 untuk memanfaatkan

panas sehingga suhunya turun menjadi 186,46 oC.

Gas produk reaktor ini kemudian dialirkan ke kondenser

parsial CP-01, tujuannya untuk memisahkan sisa ammonia yang

tidak bereaksi dari komponen lain. Keluaran CP-01 yang masih

berupa campuran gas dan cair diumpankan ke separator S-03

untuk memisahkan komponen condensable dan

non-condensable. Ammonia yang merupakan non-condensable gas

di-recycle sebagai umpan reaktor. Sedangkan condensable gas

yang berupa campuran ethylenediamine, diethylenetriamine, air

dan sisa monoethanolamine yang tidak bereaksi diumpankan ke

menara distilasi MD-01 setelah sebelumnya diturunkan

tekanannya dengan liquid expander EX-02 menjadi 1 atm.

Pada menara distilasi MD-01, terjadi pemisahan

ethylenediamine dan air dari monoethanolamine dan

diethylenetriamine. Hasil atas MD-01 yang mengandung

ethylenediamine dan air kemudian diumpankan ke menara

BAB II Deskripsi Proses

monoethanolamine dan diethylenetriamine diumpankan ke

menara distilasi MD-02.

Pada menara distilasi MD-02, monoethanolamine

dipisahkan dari diethylenetriamine. Hasil atas yang mengandung

sebagian besar monoethanolamine dialirkan dan dicampur

dengan fresh feed monoethanolamine sebagai umpan reaktor.

Sedangkan hasil bawah MD-02 yang berupa diethylenetriamine

dialirkan ke CO-02 untuk didinginkan sampai suhu 30oC dan

selanjutnya disimpan dalam tangki penyimpan produk samping

T-03.

Hasil atas menara distilasi MD-01 yang mengandung

ethylenediamine, monoethanolamine dan air kemudian dialirkan

ke menara distilasi MD-03. MD-03 ini berfungsi untuk

memisahkan dan memurnikan ethylenediamine sebagai produk

utama dari kandungan monoethanolamine dan air sehingga

sesuai dengan spesifikasi pasar. Hasil bawah MD-03 yang

berupa ethylenediamine sebagai porduk utama, kemudian

didinginkan dalam CO-03 sampai suhu 30oC dan selanjutnya

disimpan dalam tangki penyimpan produk T-04. Sedangkan

BAB II Deskripsi Proses

2.4 Neraca Massa dan Neraca Panas

2.4.1 Neraca Massa

Satuan : kg/jam

Basis : 1 jam operasi

Kapasitas produksi : 20.000 ton/tahun

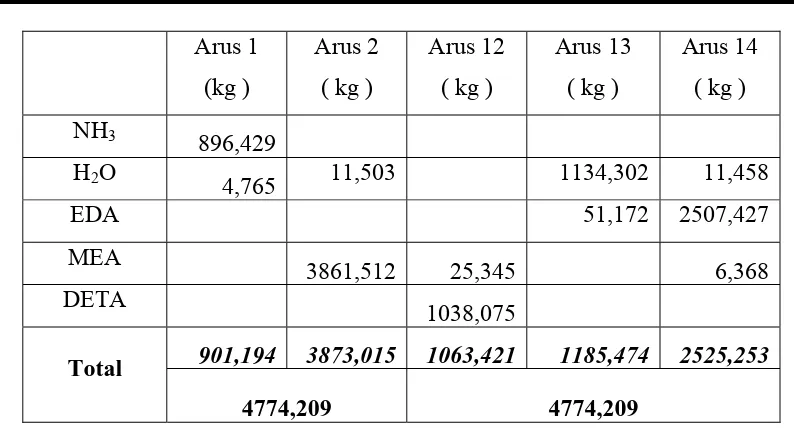

Tabel 2.1 Neraca Massa Total

BAB II Deskripsi Proses

Tabel 2.2 Neraca Massa Separator I (S-01)

Input Output

Tabel 2.3 Neraca Massa Separator II (S-02)

BAB II Deskripsi Proses

6485,428 1297,086 5188,343

Total

6485,428 6485,428

Tabel 2.4 Neraca Massa Reaktor

Input Output Komponen

Arus 5 (kg ) Arus 6( kg )

NH3 7968,260 7071,831

H2O 16,268 1145,759

EDA 52,216 2610,815

MEA 5103,438 1273,639

DETA 21,185 1059,261

Total 13161,368 13161,368

Tabel 2.5 Neraca Massa Kondenser Parsial (CP-01)

Input Output Komponen

Arus 6 ( kg ) Arus 7 (kg ) Arus 8 ( kg )

NH3 7071,831 7071,831

H2O 1145,759 1145,759

EDA 2610,815 2610,815

BAB II Deskripsi Proses

DETA 1059,261 1059,261

13161,368 7071,831

6089,474

Total

13161,368 13161,368

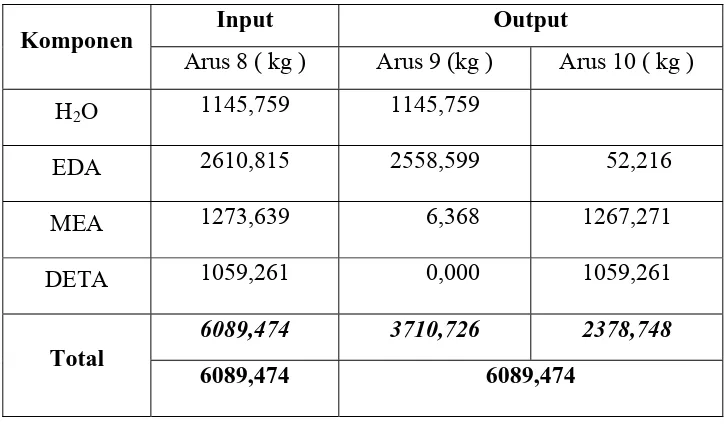

Tabel 2.6 Neraca Massa Menara Distilasi I (MD-01)

Input Output Komponen

Arus 8 ( kg ) Arus 9 (kg ) Arus 10 ( kg )

H2O 1145,759 1145,759

EDA 2610,815 2558,599 52,216

MEA 1273,639 6,368 1267,271

DETA 1059,261 0,000 1059,261

6089,474 3710,726 2378,748

Total

6089,474 6089,474

Tabel 2.7 Neraca Massa Menara Distilasi II (MD-02)

Input Output Komponen

Arus 10 ( kg ) Arus 11(kg ) Arus 12 ( kg )

EDA 52,216 52,216

MEA 1267,271 1241,926 25,345

BAB II Deskripsi Proses

2378,748 1315,327 1063,421

Total

2378,748 2378,748

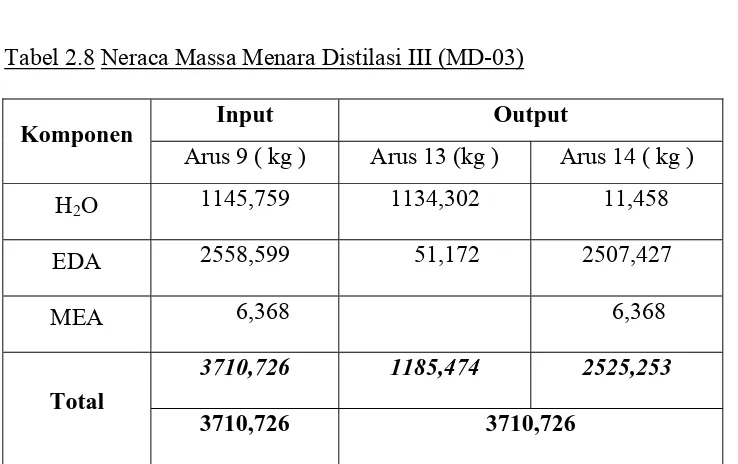

Tabel 2.8 Neraca Massa Menara Distilasi III (MD-03)

Input Output Komponen

Arus 9 ( kg ) Arus 13 (kg ) Arus 14 ( kg )

H2O 1145,759 1134,302 11,458

EDA 2558,599 51,172 2507,427

MEA 6,368 6,368

3710,726 1185,474 2525,253

Total

3710,726 3710,726

2.4.2 Neraca Panas

Kapasitas : 20.000 ton / tahun

Basis perhitungan : 1 jam operasi

Suhu referensi : 298 OK

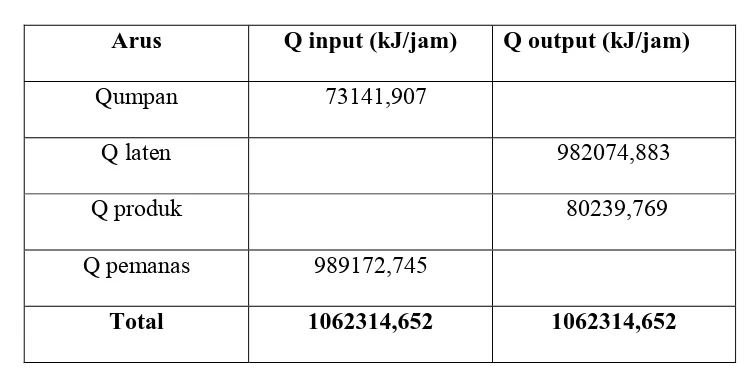

2.4.2.1 Neraca Panas Alat

BAB II Deskripsi Proses

Arus Q input (kJ/jam) Q output (kJ/jam)

Qumpan 73141,907

Q laten 982074,883

Q produk 80239,769

Q pemanas 989172,745

Total 1062314,652 1062314,652

Tabel 2.10 Neraca Panas Vaporizer II (V-02)

Arus Q input (kJ/jam) Q output (kJ/jam)

Qumpan 1980547,873

Q laten 3400190,553

Q produk 7962928,301

Q pemanas 9382570,981

Total 11363118,854 11363118,854

Tabel 2.11 Neraca Panas Reaktor

Arus Q input (kJ/jam) Q output (kJ/jam)

Qmasuk 5695567,272

Qkeluar 6058652,082

Qreaksi 363084,810

BAB II Deskripsi Proses

Tabel 2.12 Neraca Panas Kondenser Parsial (CP-01)

Arus Q input (kJ/jam) Q output (kJ/jam)

Q6 18489495,596

Q7 510803,324

Q8 6256,092

Qpendingin 17972436,179

Total 18489495,596 18489495,596

Tabel 2.13 Neraca Panas Separator III (S-03)

Arus Q input (kJ/jam) Qoutput (kJ/jam)

Q umpan 367442,110

Q cair 142326,907

Q gas 225115,192

Total 367442,110 367442,110

Tabel 2.14 Neraca Panas Menara Distilasi I (MD-01)

Arus Q input (kJ/jam) Q output (kJ/jam)

Q8 277041,745

Q9 1012679,560

Q10 902964,772

BAB II Deskripsi Proses

Qr 6107044,161

Total 1915644,332 1915644,332

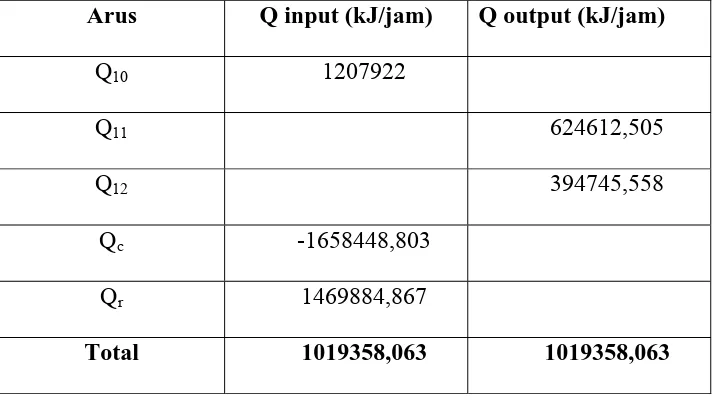

Tabel 2.15 Neraca Panas Menara Distilasi (MD-02)

Arus Q input (kJ/jam) Q output (kJ/jam)

Q10 1207922

Q11 624612,505

Q12 394745,558

Qc -1658448,803

Qr 1469884,867

Total 1019358,063 1019358,063

Tabel 2.16 Neraca Panas Menara Distilasi (MD-03)

Arus Q input (kJ/jam) Q output (kJ/jam)

Q9 179285,547

Q13 368176,065

Q14 689921,687

BAB II Deskripsi Proses

Qr 8736956,460

Total 1058097,752 1058097,752

Tabel 2.17 Neraca Panas Cooler-01 (CO-01)

Arus Q input (kJ/jam) Q output (kJ/jam)

QFluida panas 6522733,565 5694588,516

QFluida dingin 21255722,923 22083867,971

Total 27778456,488 27778456,488

Tabel 2.18 Neraca Panas Cooler-02 (CO-02)

Arus Q input (kJ/jam) Q output (kJ/jam)

QFluida panas 443298,061 11273,535

QFluida dingin 11088629,489 11520654,015

Total 11531927,550 11531927,550

Tabel 2.19 Neraca Panas Coler-03 (CO-03)

Arus Q input (kJ/jam) Q output (kJ/jam)

QFluida panas 699724,034 36501,341

QFluida dingin 17022715,782 17685938,475

BAB II Deskripsi Proses

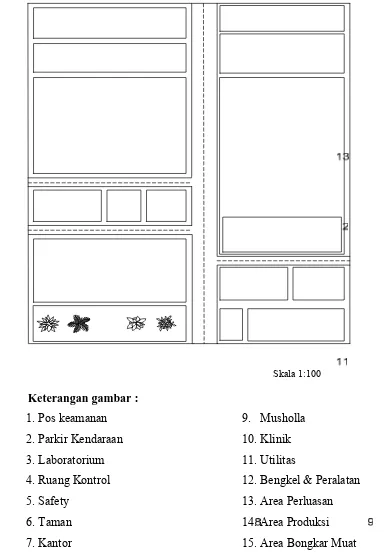

2.5 Layout Pabrik dan Peralatan Proses

2.5.1 Layout Pabrik

Tata letak pabrik merupakan suatu pengaturan yang optimal

dari seperangkat fasilitas-fasiitas dalam pabrik. Tata letak yang tepat

sangat penting untuk mendapatkan efisiensi, keselamatan, dan

kelancaran kerja para pekerja serta keselamatan proses.

Untuk mencapai kondisi yang optimal, maka hal-hal yang harus

diperhatikan dalam menentukan tata letak pabrik adalah

1. Pabrik ethylenediamine ini merupakan pabrik baru (bukan

pengembangan), sehingga dalam menentukan layout tidak dibatasi

oleh bangunan yang ada.

2. Berdasarkan kebutuhan ethylenediamine yang terus meningkat

maka diperlukan adanya perluasan pabrik sebagai pengembangan

pabrik masa depan.

3. Faktor keamanan sangat diperlukan untuk bahaya kebakaran dan

ledakan, maka perencanaan layout selalu diusahakan jauh dari

sumber api , bahan panas, dan dari bahan yang mudah meledak.

4. Sistem kontruksi yang direncanakan adalah out door untuk

menekan biaya bangunan dan gedung

Secara garis besar layout dibagi menjadi beberapa bagian

utama, yaitu :

BAB II Deskripsi Proses

Merupakan pusat kegiatan administrasi pabrik yang mengatur

kelancaran operasi. Laboratorium dan ruang kontrol sebagai pusat

pengendalian proses, kualitas dan kuantitas bahan yang akan

diproses serta produk yang dijual.

b. Daerah proses

Merupakan daerah dimana alat proses diletakkan dan proses

berlangsung.

c. Daerah penyimpanan bahan baku dan produk.

d. Daerah bengkel ,gudang dan garasi.

e. Daerah utilitas

Merupakan daerah dimana kegiatan penyediaan bahan pendukung

BAB II Deskripsi Proses

Skala 1:100

Keterangan gambar :

1. Pos keamanan 9. Musholla

2. Parkir Kendaraan 10. Klinik

3. Laboratorium 11. Utilitas

4. Ruang Kontrol 12. Bengkel & Peralatan

5. Safety 13. Area Perluasan

6. Taman 14. Area Produksi

7. Kantor 15. Area Bongkar Muat

8. Kantin 16. Gudang

Gambar 2.4. Layout Pabrik

BAB II Deskripsi Proses

Beberapa hal yang harus diperhatikan dalam menentukan layout

peralatan proses pada pabrik ethylenediamine , antara lain :

1. Aliran bahan baku dan produk

Pengaliran bahan baku dan produk yang tepat akan memberikan

keuntungan ekonomi yang besar serta menunjang kelancaran

dan keamanan produksi.

2. Aliran udara

Aliran udara didalam dan disekitar area proses perlu

diperhatikan kelancarannya. Hal ini bertujuan untuk

menghindari terjadinya stagnasi udara pada suatu tempat

sehingga mengakibatkan akumulasi bahan kimia yang dapat

mengancam keselamatan pekerja.

3. Cahaya

Penerangan seluruh pabrik harus memadai dan pada

tempat-tempat proses yang berbahaya atau beresiko tinggi perlu adanya

penerangan tambahan.

4. Lalu lintas manusia

Dalam perancangan lay out pabrik perlu diperhatikan agar

pekerja dapat mencapai seluruh alat proses dangan cepat dan

mudah. Hal ini bertujuan apabila terjadi gangguan pada alat

proses dapat segera diperbaiki. Keamanan pekerja selama

BAB II Deskripsi Proses

5. Pertimbangan ekonomi

Dalam menempatkan alat-alat proses diusahakan dapat menekan

biaya operasi dan menjamin kelancaran dan keamanan produksi

pabrik.

6. Jarak antar alat proses

Untuk alat proses yang mempunyai suhu dan tekanan operasi

tinggi sebaiknya dipisahkan dengan alat proses lainnya, sehingga

apabila terjadi ledakan atau kebakaran pada alat tersebut maka

kerusakan dapat dieliminasi.

Tata letak alat-alat proses harus dirancang sedemikian rupa

sehingga :

Kelancaran proses produksi dapat terjamin.

Dapat mengefektifkan luas lahan yang tersedia.

Karyawan mendapat kepuasan kerja agar dapat meningkatkan

BAB II Deskripsi Proses

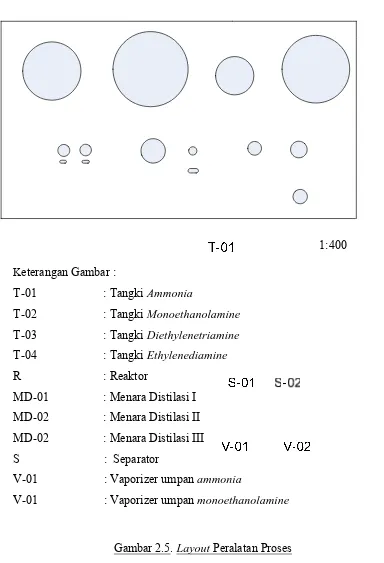

1:400

Keterangan Gambar :

T-01 : Tangki Ammonia

T-02 : Tangki Monoethanolamine

T-03 : Tangki Diethylenetriamine

T-04 : Tangki Ethylenediamine

R : Reaktor

MD-01 : Menara Distilasi I

MD-02 : Menara Distilasi II

MD-02 : Menara Distilasi III

S : Separator

V-01 : Vaporizer umpan ammonia

V-01 : Vaporizer umpan monoethanolamine

BAB III Spesifikasi Peralatan Proses

BAB III

SPESIFIKASI PERALATAN PROSES

Reaktor

Kode : RX

Fungsi : sebagai tempat berlangsungnya reaksi monoethanolamine dengan

ammonia menjadi ethylenediamine dan diethylenetriamine

Tipe : Single-bed Catalytic Reactor

Kondisi operasi

Suhu : 235 – 272,5725 º C

Tekanan : 33 – 32,9001 atm

Waktu tinggal : 9,037 detik

Spesifikasi

Diameter : 1,376 m

Tinggi : 4,103 m

Tebal shell : 1,5 in

Jenis head : elliptical dished head

Tebal head : 2,75 in

Material : Carbon Steel SA 285 grade C

Katalis : Activated Nickel Catalyst (Raney Nickel)

BAB III Spesifikasi Peralatan Proses

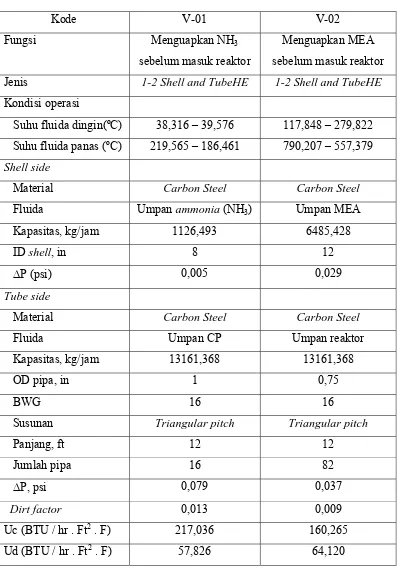

Vaporizer

Tabel 3.1. Spesifikasi Vaporizer

Kode V-01 V-02

Fungsi Menguapkan NH3

sebelum masuk reaktor

Menguapkan MEA

sebelum masuk reaktor

Jenis 1-2 Shell and TubeHE 1-2 Shell and TubeHE

Kondisi operasi

Suhu fluida dingin(ºC) 38,316 – 39,576 117,848 – 279,822

Suhu fluida panas (ºC) 219,565 – 186,461 790,207 – 557,379

Shell side

Material Carbon Steel Carbon Steel

Fluida Umpan ammonia (NH3) Umpan MEA

Kapasitas, kg/jam 1126,493 6485,428

ID shell, in 8 12

∆P (psi) 0,005 0,029

Tube side

Material Carbon Steel Carbon Steel

Fluida Umpan CP Umpan reaktor

Kapasitas, kg/jam 13161,368 13161,368

OD pipa, in 1 0,75

BWG 16 16

Susunan Triangular pitch Triangular pitch

Panjang, ft 12 12

Jumlah pipa 16 82

∆P, psi 0,079 0,037

Dirt factor 0,013 0,009

Uc (BTU / hr . Ft2 . F) 217,036 160,265

BAB III Spesifikasi Peralatan Proses

Kondensor Parsial

Kode : CP-01

Fungsi : mengkondensasikan sebagian gas keluar reaktor

Jenis : 1-2 Shell and Tube Heat Exchanger

Jumlah : 1

Beban panas(kJ/jam) : 17972436,179

Sisi tube :

Material : Titanium

Fluida : air pendingin

Kapasitas (kg/jam) : 357959,612

OD pipa (in) : 1,5

BWG : 16

Susunan : Triangular pitch

Pitch : 1,875

Panjang (ft) : 12

Jumlah pipa : 206

∆P (psi) : 5,8261

Sisi shell :

Material : Titanium

Fluida : gas dari reaktor

Kapasitas (kg/jam) : 13161,368

ID shell (in) : 33

BAB III Spesifikasi Peralatan Proses

Uc (BTU / hr . Ft . F) : 187,8980

Ud (BTU / hr . Ft2 . F) : 145,2192

Rd perhitungan : 0,0016

Rd diijinkan : 0,001

Separator

Tabel 3.2. Spesifikasi Separator

Kode S-01 S-02 S-03

Fungsi Memisahkan gas dan

cairan dari V-01

Memisahkan gas dan

cairan dari V-02

Memisahkan gas dan

cairan dari CP

Jenis Drum tegak dengan

atap berbentuk

torispherical

Drum tegak dengan

atap berbentuk

torispherical

Drum tegak dengan

atap berbentuk

torispherical

Kondisi operasi

Suhu (º C ) 39,575 117,848 41,676

Tekanan (atm) 15 15 12

Waktu tinggal(s) 600 600 600

Diameter (m) 0,457 0,457 0,889

Tinggi (m) 1,743 1,743 3,258

Tebal shell(in) 0,312 0,25 0,375

Tebal head (in) 0,312 0.25 0,375

BAB III Spesifikasi Peralatan Proses

Kompresor

Tabel 3.3. Spesifikasi Kompresor

Kode K-01 K-02

Fungsi Menaikkan tekanan gas

recycle ammonia dari

kondenser parsial

Menaikkan tekanan gas

umpan reaktor

Tipe Kompresor sentifugal Kompresor sentifugal

Kondisi operasi :

Tekanan (atm) 12 – 15 15 – 33

Suhu (ºC ) 41,676 –518,334 214,870 – 790,186

Daya kompresor (HP) 469,502 1911,071

Expander

Tabel 3.4. Spesifikasi Expander

Kode EX-01 EX-02

Fungsi Menurunkan tekanan

gas keluar reaktor

Menurunkan tekanan

cairan keluar kondensor

parsial

Tipe Expander Gas Expander Cair

Kondisi operasi

Tekanan (atm) 33 – 12 12 – 1

Suhu (K) 282,572 – 219,564 41,676 – 41,622

BAB III Spesifikasi Peralatan Proses

Menara Distilasi

Tabel 3.5. Spesifikasi Menara Distilasi

Kode MD-01 MD-02 MD-03

Suhu distilat(ºC) 108,368 170,578 100,458

BAB III Spesifikasi Peralatan Proses

Bawah 0,25 0,25 0,312

Tinggi (m)

Atas 0,242 0,188 0,263

Bawah 0,303 0,238 0,417

Plate

Tipe Sieve tray Sieve tray Sieve tray

Jumlah plate 27 25 41

Feed plate ke- 17 11 22

Plate spacing (m) 0,6 0,45 0,45

Isolasi

Material Asbestos Asbestos Asbestos

BAB III Spesifikasi Peralatan Proses

Reboiler

Tabel 3.6 Spesifikasi Reboiler

Kode RB-01 RB-02 RB-03

Jenis Kettle Reboiler Kettle Reboiler Kettle Reboiler

Kondisi operasi

Suhu fluida dingin (ºC) 175,167-185,821 204,882– 206,596 116,135- 117,775

Suhu fluida panas (ºC) 518,334- 195,258 308,889–262,180 557,329–308,889

Sisi shell

Material Carbon steel Carbon steel Carbon steel

Fluida Hasil bawah MD-01 Hasil bawah MD-02 Hasil bawah MD-03

Kapasitas (kg/jam) 2378,748 1063,421 2525,253

ID shell ( in ) 21,25 15,25 17,25

Passes 2 2 2

∆P (psi) diabaikan diabaikan diabaikan

Sisi tube

Material Carbon steel Carbon steel Carbon steel

Kapasitas (kg/jam) 7071,831 13161,368 13161,368

Fluida NH3 recycle dari

kondenser parsial Umpan reaktor Umpan reaktor

OD pipa ( in ) 1,25 2 2

BWG 16 16 16

Susunan Triangular pitch Triangular pitch Triangular pitch

Pitch, in 1,562 1,875 1,875

Panjang (ft) 12 16 16

Jumlah pipa 112 34 44

∆P (psi) 0,216 0,087 0,140

BAB III Spesifikasi Peralatan Proses

Kondensor

Tabel 3.7 Spesifikasi Kondensor

Kode CD-01 CD-03

Fungsi Mengembunkan distilat

MD-01

Mengembunkan distilat

MD-03

Jenis 1-2 Shell and Tube HE 1-2 Shell and Tube HE

Kondisi operasi

Suhu fluida panas (ºC) 108,368 - 105,746 100,427- 100,311

Suhu fluida dingin (ºC) 35 - 47 35 - 47

Sisi shell

Material Titanium Titanium

Fluida Distilat MD-01 Distilat MD-03

Kapasitas ( kg/jam ) 3710,726 1185,474

ID shell ( in ) 13,25 23,25

∆P (psi) 0,220 0,0003

Sisi tube

Material Titanium Titanium

Kapasitas (kg/jam) 88659,555 155915,561

Fluida Air pendingin Air pendingin

OD pipa ( in ) 1,50 1,50

BWG 16 16

Susunan Triangular pitch Triangular pitch

Pitch ( in ) 1,875 1,875

Panjang ( ft ) 16 8

Jumlah pipa 22 91

∆P (psi) 1,741 2,821

Dirt factor 0,001 0,002

Uc (BTU / hr . Ft2 . F) 166,161 165,420

BAB III Spesifikasi Peralatan Proses

Kondensor

Kode : CD-02

Fungsi : Mengembunkan distilat MD-02

Jenis : Double Pipe Heat Exchanger

Beban panas : 1658448,803 kJ/jam

Annulus side

Material : Titanium

Fluida : Distilat MD-02

Kapasitas : 1315,327 kg/jam

Tipe : 3 IPS

ID : 3,068 in

Flow area : 0,020 in2

∆P : 0,532 psi

Inner pipe side

Material : Titanium

Fluida : Air pendingin

Kapasitas : 32905,730 kg/jam

Tipe : 2 IPS

ID : 2,067 in

Flow area : 0,023 in2

Panjang pipa : 15 ft

Jumlah hairpin : 2

BAB III Spesifikasi Peralatan Proses

Tabel 3.8 Spesifikasi Accumulator

BAB III Spesifikasi Peralatan Proses

Tabel 3.9. Spesifikasi Cooler

Kode CO-01 CO-02

Fungsi Mendinginkan gas umpan

reaktor

Mendinginkan hasil bawah

MD-02 sebelum masuk

tangki penyimpan

Jenis Double PipeHeat Exchanger Double PipeHeat Exchanger

Beban panas(kJ/jam) 828145,049 413878,337

Sisi Annulus

Material Titanium Titanium

Kapasitas (kg/jam) 13161,368 1063,421

Fluida Umpan reaktor Hasil bawah MD-02

Tipe 4 IPS 3 IPS

ID (in) 4,062 3,068

Flow area (ft2) 0,023 0,020

∆P (psi) 0,043 0,149

Sisi Inner pipe

Material Titanium Titanium

Fluida Air pendingin Air pendingin

Kapasitas (kg/jam) 16431,449 8211,872

Tipe 3 IPS 2 IPS

ID (in) 3,068 2,067

BAB III Spesifikasi Peralatan Proses

Panjang pipa (ft) 12 20

Jumlah hairpin 1 1

∆P (psi) 0,137 0,431

Uc (BTU/hr. ft2. F) 106,414 195,195

Ud (BTU/hr. ft2. F) 95,384 149,998

Rd perhitungan 0,0011 0,0015

Rd diijinkan 0,001 0,001

Cooler

Kode : CO-03

Fungsi : Mendinginkan hasil bawah MD-03 sebelum masuk tangki penyimpan

Jenis : 1-2Shell and Tube Heat Exchanger

Jumlah : 1

Beban panas : 604364,213 kJ/jam

Luas transfer panas : 128,773 ft2

• Sisitube

Material : Titanium

Fluida : Air pendingin

Kapasitas : 11991,353 kg/jam

t1 : 35 oC

t2 : 47 oC

BAB III Spesifikasi Peralatan Proses

BWG : 16

Susunan : Triangular pitch

Pitch : 1 in

Panjang : 8 ft

Jumlah pipa : 82

∆P : 1,763 psi

• Sisi shell

Material : Titanium

Fluida : Hasil bawah MD-03 yang berupa produk EDA

T1 : 116,135 oC

T2 : 30 oC

Kapasitas : 2525,253 kg/jam

ID shell : 12 in

Jarak baffle : 3,12 in

∆P : 0,986 psi

Uc : 90 BTU/hr . ft2 . F

Ud : 77 BTU/hr . ft2 . F

Rd perhitungan : 0,0019

Rd diijinkan : 0,001

BAB III Spesifikasi Peralatan Proses

Tabel 3.10 Spesifikasi Pompa

Kode P-01 P-02 P-03

Fungsi Memompa

ammonia ke

vaporizer V-01

Memompa

monoethanolamine

ke vaporizer V-02

Memompa distilat

MD-01 sebagai

reflux

Jenis Pompa sentrifugal Pompa sentrifugal Pompa sentrifugal

Jumlah 1 1 1

Kapasitas (gpm) 10,199 28,313 22,857

Tenaga pompa (HP) 0,5 0,5 2

Tenaga motor (HP) 0,5 2 6

NPSH diperlukan (ft) 9,842 9,842 9,842

NPSH tersedia (ft) 766,247 299,717 32,734

Pipa yang digunakan

Pipa nominal (in) 1,125 2 1

Schedule Number 40 40 40

Diameter dalam ID(in) 1,38 2,067 1,049

BAB III Spesifikasi Peralatan Proses

Kode P-04 P-05 P-06

Fungsi Memompa hasil

bawah MD-01 ke

MD-02

Memompa distilat

MD-02 sebagai

reflux

Memompa hasil

bawah MD-02 ke

tangki penyimpan

produk DETA

Jenis Pompa sentrifugal Pompa sentrifugal Pompa sentrifugal

Jumlah 1 1 1

Kapasitas (gpm) 39,677 7,911 16,671

Tenaga pompa (HP) 0,5 0,5 0,5

Tenaga motor (HP) 1 3 1

NPSH diperlukan (ft) 9,842 9,842 9,842

NPSH tersedia (ft) 73,519 19,319 57,901

Pipa yang digunakan

Pipa nominal (in) 2 0.375 1.5

Schedule Number 40 40 40

Diameter dalam ID(in) 2,067 0.493 1,38

BAB III Spesifikasi Peralatan Proses

Kode P-07 P-08

Fungsi Memompa distilat MD-03

sebagai reflux

Memompa hasil bawah

MD-03 ke tangki penyimpan

produk EDA

Jenis Pompa sentrifugal Pompa sentrifugal

Jumlah 1 1

Kapasitas (gpm) 6,594 52,413

Tenaga pompa (HP) 1 1

Tenaga motor (HP) 5 2

NPSH diperlukan (ft) 9,842 9,842

NPSH tersedia (ft) 26,474 52,012

Pipa yang digunakan

Pipa nominal (in) 0,25 2,5

Schedule Number 40 40

Diameter dalam ID(in) 0,364 2,469

BAB III Spesifikasi Peralatan Proses

Tangki Ammonia

Kode : T-01

Fungsi : menyimpan bahan baku ammonia cair selama satu bulan

Tipe : tangki berbentuk bola dengan pondasi beton

Kondisi operasi :

T : 30 oC

P : 15 atm

Bahan konstruksi : Carbon Steel SA 285 grade C

Dimensi

Diameter : 13,667 m

Tebal tangki : 2,5 in

Tangki Monoethanolamine

Kode : T-02

Fungsi : menyimpan bahan baku monoethanolamine cair selama satu bulan

Tipe : tangki tegak dengan dasar datar dan atap berbentuk kerucut

Kondisi operasi

T : 30 0C

P : 1 atm

Bahan konstruksi : Carbon Steel SA 285 grade C

Dimensi :

Diameter : 18,289 m