PRA RENCANA PABRIK

Oleh :

LAILIA MUFIDA

NPM : 0631010064JURUSAN TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI

PRA RENCANA PABRIK

Diajukan Untuk Memenuhi Tugas Akhir

Sebagian Persyaratan Dalam Memperoleh Gelar Sarjana

Jurusan Teknik Kimia

Oleh :

LAILIA MUFIDA

NPM : 0631010064

JURUSAN TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI

dengan segala rahmat serta karuniaNya sehingga penyusun telah dapat menyelesaikan Tugas Akhir “Pra Rencana Pabrik Benzaldehyde dari toluene dengan proses chlorinasi”, dimana Tugas Akhir ini merupakan tugas yang diberikan sebagai salah satu syarat untuk menyelesaikan program pendidikan kesarjanaan di Jurusan Teknik Kimia, Fakultas Teknologi Industri, Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Tugas Akhir “Pra Rencana Pabrik Benzaldehyde dari toluene dengan proses chlorinasi” ini disusun berdasarkan pada beberapa sumber yang berasal dari beberapa literatur , data-data , majalah kimia, dan internet.

Pada kesempatan ini penyusun mengucapkan terima kasih atas segala bantuan baik berupa saran, sarana maupun prasarana sampai tersusunnya Tugas Akhir ini kepada :

1. Bapak Ir. Sutiyono, MT

Selaku Dekan FTI UPN “Veteran” Jawa Timur 2. Ibu Ir. Retno Dewati, MT

Selaku Ketua Jurusan Teknik Kimia, FTI,UPN “Veteran” Jawa Timur. 3. Bapak Ir. L. Urip Widodo, MT

Selaku Dosen Pembimbing.

7. Semua pihak yang telah membantu , memberikan bantuan, saran serta dorongan dalam penyelesaian tugas akhir ini.

Penyusun menyadari bahwa tugas akhir ini masih jauh dari sempurna, karena itu segala kritik dan saran yang membangun penyusun harapkan dalam sempurnanya tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga Tugas Akhir yang telah disusun ini dapat bermanfaat khususnya bagi mahasiswa Fakultas Teknologi Industri jurusan Teknik Kimia.

Surabaya , April 2011

DAFTAR ISI ……….……….……….………… iii

DAFTAR TABEL ……….……….……….…… iv

DAFTAR GAMBAR ……….……….……… v

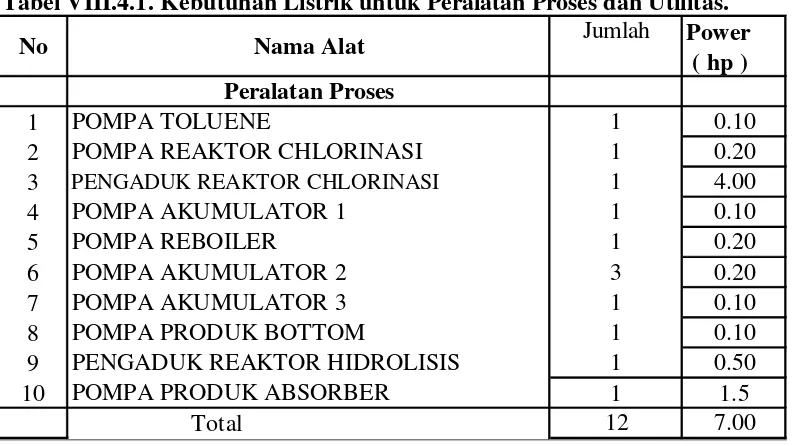

Tabel VIII.2.1. Baku mutu air baku harian ……….………… VIII-5 Tabel VIII.2.3. Karakteristik Air boiler dan Air pendingin ………… VIII-6 Tabel VIII.4. Kebutuhan Listrik Untuk Peralatan Proses Dan Utilitas

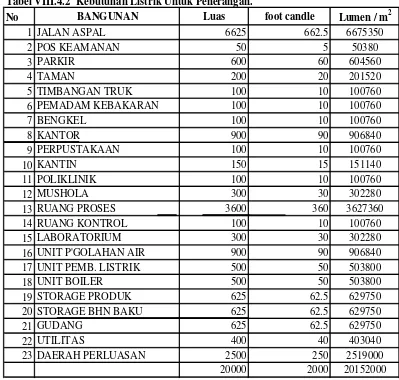

……….……….……….…… VIII-55 Tabel VIII.4.2. Kebutuhan Listrik Untuk Penerangan Ruang Pabrik

hari pertahun, dengan kapasitas produksi sebesar 10.000 ton / tahun. Bahan baku yang digunakan adalah toluene cair dan gas chlorine.

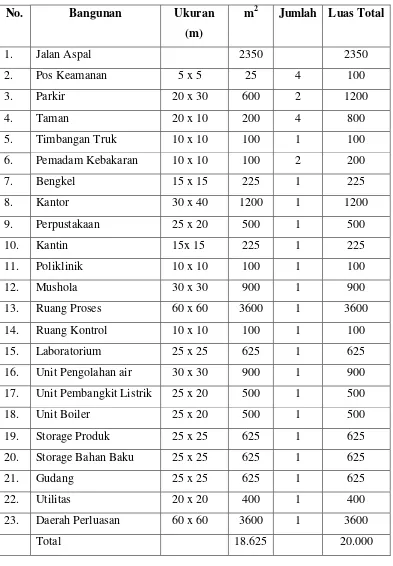

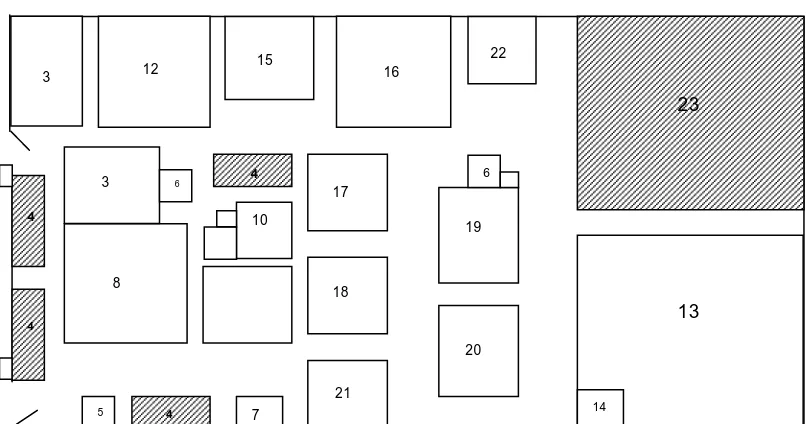

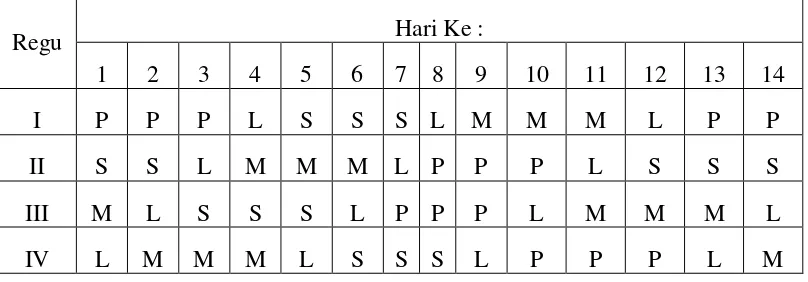

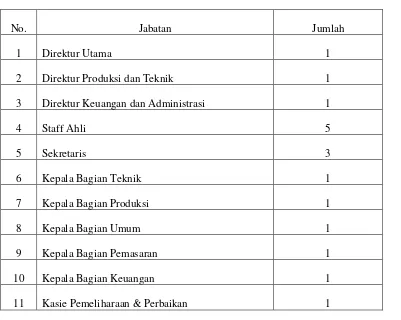

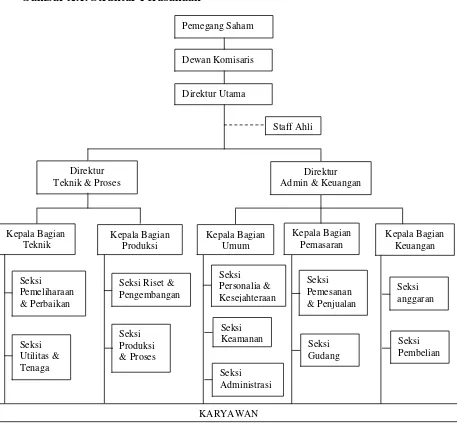

Dari pertimbangan beberapa faktor, maka dipilih lokasi pabrik dikawasan Cilacap, Jawa Tengah dengan luas tanah 20.000 m². Bentuk perusahaan berupa perseroan terbatas (PT) dan sistem organisasi yang digunakan adalah Garis dan Staff. Jumlah karyawan yang dibutuhkan untuk mengoperasikan pabrik

benzaldehyde sebanyak 150 orang.

Benzaldehyde dapat diproduksi dari hydrolysis benzalchloride, yang mana benzalchloride diperoleh dari proses chlorinasi toluene. Benzaldehyde yang keluar dari reactor hydrolysis kemudian dimurnikan dengan distilasi, kemurnian yang akan dicapai lebih kurang 98%.

Analisa Ekonomi :

* Massa Konstruksi : 2 Tahun

* Umur Pabrik : 10 Tahun

- Listrik = 115,1422 kWh/hari - Bahan Bakar = 604,4434 liter/hari * Biaya Produksi Total (Total Production Cost) : Rp. 388.268.386.092 * Hasil Penjualan Produk (Sale Income) : Rp. 453.846.733.488 * Bunga Bank (Kredit Investasi Bank Mandiri) : 12%

* Internal Rate of Return : 47,73%

* Pay Out Periode : 2 Tahun 3 bulan

* Break Even Point (BEP) : 39,7%

BAB I

PENDAHULUAN

I.1 Latar Belakang

Benzaldehyde adalah aldehyde aromatic yang penting dalam industri. Benzaldehyde banyak digunakan oleh industri farmasi dan industri parfum. Selain itu, benzaldehyde juga sangat dibutuhkan dalam industry electroplating. Jadi benzaldehyde merupakan bahan baku yang sangat penting bagi banyak industri lain.

Benzaldehyde dapat dibuat secara sintetik antara lain dengan oksidasi toluene, reaksi cabang klorinasi toluene ke benzal klorida disertai hidrolisa benzaldehyde, reaksi sommelet, sintesa Gattermen Koch dan masih banyak lagi (Kirk, R.E, and Othmer, OF., 1965).

Meskipun banyak cara pembuatan benzaldehyde secara sintetik tetapi hanya cara oksidasi toluene langsung dan reaksi cabang chlorinasi toluene ke benzal klorida yang disertai hidrolisa benzaldehyde yang mempunyai pengaruh ekonomis (Kirk, R.E, and Othmer, O.F., 1965).

1. Benzaldehyde banyak digunakan sebagai bahan intermediate dalam industri pembuatan parfum atau wewangian.

2. Digunakan sebagai penghambat korosi.

3. Sebagai pelarut untuk resin polyester.

4. Digunakan dalam industri farmasi sebagai bahan ramuan obat-obatan.

I.3 Aspek Ekonomi

Dengan banyaknya industri yang membutuhkan benzaldehyde sebagai bahan dasar atau sebagai bahan baku, maka pabrik benzaldehyde ini sangat potensial untuk didirikan baik untuk memenuhi kebutuhan industri dalam negeri maupun ekspor.

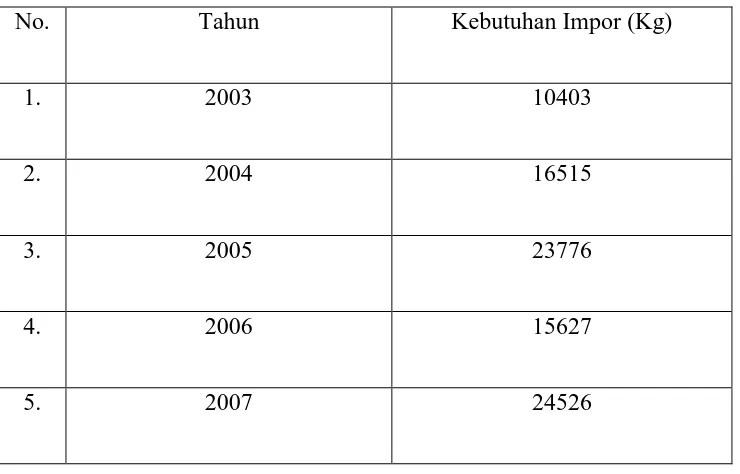

No. Tahun Kebutuhan Impor (Kg)

1. 2003 10403

2. 2004 16515

3. 2005 23776

4. 2006 15627

5. 2007 24526

I.4.1 Bahan Baku

a. Toluene

Rumus Molekul : C6H5CH3

Sifat- sifat Fisika:

Bentuk : Cairan bening tak berwarna dengan aroma seperti pengencer cat dan berbau harum seperti benzene.

Berat Molekul : 92

Densitas : 0,8548 gram/cm3

Titik beku : -95°C

Titik Didih : 110,7°C

Flash point : 552°C

Kelarutan/100 bagian air : 0,05

Panas specific : 40,48 cal/mole °K

Panas Pembentukan : 2,87 Kcal/mol

Larut dalam alcohol, benzene dan eter tetapi tidak larut dalam air.

b. Chlorine

Sifat-sifat Fisika :

Bentuk : liquid, Berwarna kuning kehijauan.

Berat molekul : 70,90

Vapor Pressure (70°F) : 85,3 psig

Titik didih : -34,6°C

Titik beku : -101°C

Specifik gravity (gas) : 2,49

Specifik gravity (liquid) : 1,41

Densitas (gas) : 3,209 gram/liter

Suhu kritis : 291,2 °F

Tekanan Kritis : 1118,7 psia

Panas specific, Cp (gas) : 0,115 Btu/lb

Panas specific, Cv (gas) : 0,085 Btu/lb

Specific heat Ratio (gas) : 1,355

Konduktivitas termal (gas) : 0,0043 Btu/hr

Viscositas (gas) : 0,0147 centipoise

Viscositas (liquid) : 0,325 centipoise

Kelarutan dalam air (20°C) : 7,30 gram/liter

Sifat-sifat Kimia:

Mempunyai kemurnian lebih besar dari 99,5%, mempunyai efek samping pada indera penciuman dan indera pengecap serta dapat menimbulkan iritasi kulit.

c. Zinc Chloride

Titik beku : 290 °C

Berat Molekul : 136,30

1.4.2 Produk

Benzaldehyde

Rumus molekul : C6H5CHO

Sifat-sifat fisika :

Berat Molekul : 106,12

Titik Didih : 179°C @760mmHg

Titik beku : -26°C

Spesifik gravity : 1,046

Refractive Index : 1,5455 @ 17,6 °C

Auto ignition temp : 192°C atau (378°F)

Tekanan Uap : 10 mmHg @ 62°C

: 60 mmHg @ 99,6 °C

: 100 mmHg @ 112,5°C

Viscositas : 1,4 Centipoise @25°C

Panas pembakaran standart : -31,9 KJ/g

Panas pembentukan : -88,89 KJ/mole

Panas Laten penguapan : 362 J/g

Sifat-sifat Kimia:

SELEKSI DAN URAIAN PROSES

II.1 Macam-Macam Proses

Dalam perkembangannya, proses pembuatan benzaldehyde secara industry

dan memiliki nilai ekonomis ada 3 macam, antara lain :

a. Proses klorinasi toluene fase liquid

b. Proses oksidasi toluene fase liquid

c. Proses oksidasi toluene fase uap

A. Proses Klorinasi Toluene fase Liquid

Dalam fase liquid ini, toluene di ubah dahulu menjadi benzyl klorida

dengan mengalirkan klorine kering ke dalam toluene yang mendidih (110°C).

Benzyl klorida, benzotriklorida dan sejumlah kecil produk klorinasi akan

terbentuk sebagai produk samping.

Hydrogen klorida diperoleh kembali dengan penyerapan oleh air. Benzyl

klorida dihidrolisis menjadi benzaldehyde dengan dan sedikit asam atau alkali.

Benzaldehyde murni diperoleh dengan cara distilasi dengan kemurnian kurang

C6H5CH2 + 2Cl2 C6H5CH Cl2 + 2H Cl (1)

C6H5CH Cl2 + H2O C6H5CHO + 2H Cl (2)

Asam atau alkali

B. Proses Oksidasi Toluene Fase Liquid

Proses oksidasi toluene menjadi benzaldehyde fase liquid ini

menggunakan katalis yang homogeny. Pada proses dengan manganese dioksida

dalam asam sulfat dapat menghasilkan benzaldehyde berkadar 14%. Jika katalis

yang digunakan cobalt dan proses dilakukan pada tekanan 3 atm benzaldehyde

yang diperoleh sebesar 40%. Untuk memperoleh benzaldehyde murni diperoleh

dengan cara distilasi.

Reaksi :

C6H5CH3 (liquid) + O2 C6H5CHO (Liquid) + H2O(Liquid) (3)

C. Proses Oksidasi Toluene Fase Uap

Katalis yang sering digunakan adalah vanadium pentoksida dengan

Pottasium sulfate dan uranium oksida plus Mplybdenum Oksida pada batu pumice

dan Uranium Oksida plus Olybdenum Oksida plus Baron Carbide.

Selama proses oksidasi akan terbentuk sejumlah kecil produk samping

yaitu Maleic Anhydride, Asam Benzoat, Anthraquinone, Karbondioksida, dan air.

C6H5CH3 + O2 C6H5CHO + H2O ……… (4)

(ΔH = -162,5 kkal/mol)

C6H5CH3 + 9 O2 7 CO2 + 4H2O ……… (6)

(ΔH = -934,4 kkal/mol)

II.2 Pemilihan Proses

No. Parameter Proses Klorinasi

dipilih proses klorinasi fase liquid karena benzaldehyde yang dihasilkan

mempunyai kemurnian cukup tinggi yaitu sekitar 98% dan merupakan proses

yang paling murah dibandingkan dua proses yang lain karena kebutuhan panas

yang lebih kecil.

II.3 Uraian Proses

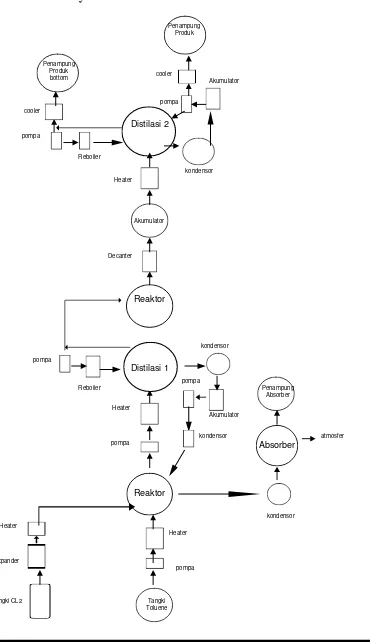

Toluene yang mendidih dan chlorine kering dialirkan menuju ke reactor

chlorinasi. Reactor chlorinasi beroperasi pada suhu 100⁰C dan tekanan 1 atm. Reaksi berlangsung sampai spesifik gravity mencapai 1,283 dimana pada kondisi

tersebut sebagian besar benzalchloride terbentuk. Dalam proses klorinasi tersebut

tidak hanya benzalchloride yang dihasilkan, melainkan terbentuk pula

benzylchloride , benzotrichloride dan HCl sebagai produk samping. HCl dapat

diperoleh kembali dengan penyerapan oleh air.

Benzalchloride yang diperoleh dari proses klorinasi akan dihidrolisis menjadi

benzaldehyde pada suhu 100⁰C dengan bantuan katalis. Benzaldehyde yang lebih murni diperoleh dengan cara distilasi. Kemurnian yang akan diperoleh lebih

BAB III

NERACA MASSA

1. Reaktor Chlorinasi

Ke Kondensor :

Dari Tangki Chlorine :

Ke Distilasi :

Dari Recycle:

Total : Total :

6,2437

42,8885

4134,0120 C₆H₅CCl₃

C₆H₅CH₃ C₆H₅CH₂Cl C₆H₅CHCl₂

6,2437

310,8832

HCl 1067,1454

665,6980 40,2809

6,5195 1297,3765 C₆H₆

Cl₂

4134,0120 2075,0049

42,8885 686,2866 2014,0451 C₆H₅CH₃

C₆H₅CH₂Cl C₆H₅CHCl₂

Massa masuk (kg/J) Massa Keluar (Kg/J)

Dari tangki toluene :

C₆H₆ 6,5195

H₂O

H₂O

C₆H₅CH₃

2. Distilasi I

Komponen Masuk Keluar

Distilat Bottom

C₆H₅CH₃ 42,8885 42,8885 0,0000

C₆H₅CH₂Cl 686,2866 665,6980 20,5886

C₆H₅CHCl₂ 2014,0451 40,2809 1973,7642

C₆H₅CCl₃ 310,8832 0,0000 310,8832

748,8674 2305,2360

3. Reaktor Hidrolisis

Komposisi bahan masuk (Kg/J) Komposisi Bahan keluar (Kg/J)

ke Decanter :

C₆H₅CH₂Cl 20,5886 C₆H₅CH₂Cl 20,5886 C₆H₅CHCl₂ 1973,7642 C₆H₅CHCl₂ 98,6882 C₆H₅CCl₃ 310,8832 C₆H₅CCl₃ 62,1766

H₂O 279,3026 C₆H₅CHO 1242,2379

ZnCl₂ 8,0975 C₆H₅COOH 156,4031

ZnCl₂ 8,0975

H₂O 22,2048

ke Absorber :

HCl 982,2394

Total 2592,6361 Total 2592,6361

4. Decanter : : : : : : : : : : :

H₂O :

:

H₂O :

Total 1610,3967 Total

Komposisi Bahan Keluar (Kg/J) Lapisan atas

ZnCl₂

C₆H₅CCl₃ C₆H₅CHCl₂

22,2048

8,0975 C₆H₅COOH

C₆H₅CCl₃

1242,2379 156,4031

22,2048 C₆H₅CHO

ZnCl₂

Lapisan Bawah C₆H₅COOH

1610,3967 20,5886 98,6882 62,1766 98,6882 62,1766 8,0975 20,5886 Komposisi Bahan Masuk (Kg/J) C₆H₅CH₂Cl

1242,2379 156,4031

5. Condensor : : : : : : : :

C₆H₆ 5,0379

C₆H₆

1067,1454 massa masuk (Kg/J)

1079,9086 massa keluar (Kg/J) ke tangki penampung :

Ke absorber :

H₂O

HCl H₂O

C₆H₆

Total

5,7049

1,4815 0,5388 1067,1454

H₂O

HCl 6,5195 6,2437

Total 1079,9086

6. Absorber

Dari Kondensor :

: :

: :

:

Dari Reaktor Hidrolisis :

HCl : :

: : : : Air proses 1067,1454 1,4815 2047,3354 4777,1159 ke atmosfer

H₂O 982,2394

Total 6828,5210 Total H₂O

6828,5210

HCl 2,0494

H₂O 4777,1159

C₆H₆

C₆H₆

0,5388 0,5388

Komposisi bahan masuk (Kg/J)

ke tangki HCl HCl

H₂O

1,4815 Komposisi Bahan Keluar (Kg/J)

7. Distilasi II

1580,0944

329,7754 62,1766

1250,3190

C₆H₅CHO 12,4224

Bottom 2,0589 96,7144

C₆H₅CCl₃ 0,0000

1229,8155 0,0000 C₆H₅CHCl₂

Distilat 18,5297

1,9738 C₆H₅CH₂Cl

C₆H₅COOH

1580,0944

komponen masuk kg keluar (kg)

156,4031 20,5886

98,6882

1242,2379 156,4031

BAB IV

NERACA PANAS

1. Heater Toluene

Masuk (Kcal) Keluar (Kcal)

H C₆H₅CH₃ : 3803,6344 H C₆H₅CH₃ : 64661,7845

H C₆H₆ : 17,7840 H C₆H₆ : 161,7916

Q steam : 64212,797 Q Loss : 3210,6399

Total : 68034,2159 Total : 68034,2159

2. Heater Chlorine

Masuk (Kcal) Keluar (Kcal)

Cl₂ : 481,4998 Cl₂ : 13385,4264

H₂O : 5,3878 H₂O : 148,6084

Q steam : 13733,839 Q Loss : 686,6920

3. Reaktor Chlorinasi

Masuk (Kcal) Keluar (Kcal)

C₆H₅CH₃ 66799,3641 C₆H₅CH₃ 1886,0997

C₆H₅CH₂Cl 25887,9238 C₆H₅CH₂Cl 23548,7481

C₆H₅CHCl₂ 1049,6219 C₆H₅CHCl₂ 57917,3794

C₆H₆ 161,7916 C₆H₅CCl₃ 5895,1052

H₂O 148,6084 C₆H₆ 140,5954

Cl₂ 13385,4264 H₂O 202,8978

H reaksi 712469,8402 HCl 15470,7420

Q terserap 714841,0087

Total 819902,5764 Total 819902,5764

4. Heater Distilasi I

Masuk (Kcal) Keluar (Kcal)

H C₆H₅CH₃ : 1886,0997 H C₆H₅CH₃ : 4269,1952

H C₆H₅CH₂Cl : 23548,7481 H C₆H₅CH₂Cl : 53302,6981

H C₆H₅CHCl₂ : 57917,3794 H C₆H₅CHCl₂ : 131096,2507

H C₆H₅CCl₃ : 5895,1052 H C₆H₅CCl₃ : 13343,5973

Q steam : 118699,38 Q Loss : 5934,9689

5. Distilasi I

Masuk Kcal Keluar Kcal

C₆H₅CH₃ 4269,1952 Distilat

C₆H₅CH₂Cl 53302,6981 C₆H₅CH₃ 3607,1313

C₆H₅CHCl₂ 131096,2507 C₆H₅CH₂Cl 43685,4552

C₆H₅CCl₃ 13343,5973 C₆H₅CHCl₂ 2215,3187

C₆H₅CCl₃ 0,0000

Q steam 66675,7080

Bottom

C₆H₅CH₃ 0,0000

C₆H₅CH₂Cl 1772,7765

C₆H₅CHCl₂ 142429,4822

C₆H₅CCl₃ 14793,0074

Q pendingin 56850,4925

Q Loss 3333,785401

Total 268687,4492 Total 268687,4492

6. Cooler recycle ke Reaktor Chlorinasi

Masuk Kcal Keluar Kcal

C₆H₅CH₃ 3607,1313 C₆H₅CH₃ 2137,5797

C₆H₅CH₂Cl 43685,4552 C₆H₅CH₂Cl 25887,9238

C₆H₅CHCl₂ 2215,3187 C₆H₅CHCl₂ 1312,7939

C₆H₅CCl₃ 0,0000 C₆H₅CCl₃ 0,0000

Q serap 20169,6078

7. Reaktor Hidrolisis

Masuk Kcal Keluar Kcal

C₆H₅CH₂Cl 1772,77654 C₆H₅CH₂Cl 706,4624 C₆H₅CHCl₂ 142429,4822 C₆H₅CHCl₂ 2837,9516 C₆H₅CCl₃ 14793,00744 C₆H₅CCl₃ 1179,0210

H₂O 1396,5132 C₆H₅CHO 45126,6339

katalis 5,5862 Katalis 83,7927

H reaksi -75490,9100 HCl 14239,8337

H₂O 1665,3636

Q pendingin 19067,3965

8. Kondensor

Komponen Masuk (Kcal) Komponen Keluar (Kcal)

Campuran gas dari reaktor Kondensat ke tangki penampung :

HCl 17533,8349 C₆H₆ 54,9707

C₆H₆ 161,7916 H₂O 6,3388

H₂O 230,0973 61,3095

17925,7238

Campuran gas ke Absorber:

HCl 4126,5331

C₆H₆ 7,7747

H₂O 4,6540

4138,9618

Q

terserap 13725,4524

9. Absorber

Panas masuk Panas keluar

dari kondensor: ke tangki HCl:

HCl 4126,533 HCl 5233,3743

C₆H₆ 7,7747 H₂O 35745,3480

H₂O 4,6540 ke atmosfer

dari reaktor hidrolisis : HCl 2,9653

HCl 14362,9565 C₆H₆ 2,8431

H₂O 1,7400

dari Air Proses : Qloss 1401,2271

H₂O 23885,5794

Total : 42387,4977 Total : 42387,4977

10.Heater Distilasi II

Masuk (Kcal) Keluar (Kcal)

H C₆H₅CH₂Cl : 706,4624 H C₆H₅CH₂Cl : 1495,2902

H C₆H₅CHCl₂ : 2837,9516 H C₆H₅CHCl₂ : 6006,7752

H C₆H₅CCl₃ : 1179,0210 H C₆H₅CCl₃ : 2495,5022

H C₆H₅CHO : 45126,6339 H C₆H₅CHO : 95514,5066

H C₆H₅COOH : 5512,8131 H C₆H₅COOH : 11668,3558

Q steam : 65071,10305 Q Loss : 3253,5552

11.Distilasi II

Masuk Kcal Keluar Kcal

C₆H₅CH₂Cl 1495,2902 Distilat

C₆H₅CHCl₂ 6006,7752 C₆H₅CH₂Cl 1303,6775

C₆H₅CCl₃ 2495,5022 C₆H₅CHCl₂ 116,3787

C₆H₅CHO 95514,5066 C₆H₅CCl₃ 0,0000

C₆H₅COOH 11668,3558 C₆H₅CHO 91602,3737

Q steam 18350,7612 C₆H₅COOH 0,0000

Bottom

C₆H₅CH₂Cl 190,4586

C₆H₅CHCl₂ 7497,9518

C₆H₅CCl₃ 3178,5800

C₆H₅CHO 1216,5908

C₆H₅COOH 14862,2599

Q pendingin 14645,3821

Q Loss 917,5380617

Total 135531,1912 Total 135531,1912

12.Cooler Produk Atas

Masuk Kcal Keluar Kcal

C₆H₅CH₂Cl 1303,6775 C₆H₅CH₂Cl 127,1632

C₆H₅CHCl₂ 116,3787 C₆H₅CHCl₂ 11,3518

C₆H₅CCl₃ 0,0000 C₆H₅CCl₃ 0,0000

C₆H₅CHO 91602,3737 C₆H₅CHO 8935,0735

C₆H₅COOH 0,0000 C₆H₅COOH 0,0000

Q serap 83948,8414

13.Cooler Produk Bawah

Masuk Kcal Keluar Kcal

C₆H₅CH₂Cl 190,4586 C₆H₅CH₂Cl 18,8390

C₆H₅CHCl₂ 7497,9518 C₆H₅CHCl₂ 741,6513 C₆H₅CCl₃ 3178,5800 C₆H₅CCl₃ 314,4056

C₆H₅CHO 1216,5908 C₆H₅CHO 120,3377

C₆H₅COOH 14862,2599 C₆H₅COOH 1470,0835

Q serap 24280,5239

BAB V

SPESIFIKASI PERALATAN

1. Tangki Penampung Toluene (F110)

Fungsi : Menampung bahan baku Toluene Selama 7 hari

Type : silinder vertical

Kapasitas : 482927,6124 lb

Jumlah : 2 buah

Volume tiap tangki : 4465,9723 cuft

Diameter : 16,7992 ft

Tinggi : 25,1988 ft

Tebal shell : 3/16 in

Tebal Tutup : ¼ in

2. Pompa (L-120)

Fungsi : Mengalirkan Toluene dari tangki penampung

menuju ke reactor chlorinasi.

Type : Centrifugal pump

Rate volumetric : 0,0148 cuft/dt

Effisiensi pompa : 45%

Effisiensi motor : 80%

Power pompa : 0.1 hp

3. Heater Toluene (E-140)

Fungsi : Memanaskan Toluene sampai dengan suhu 110C

Type : 1-2 shell and Tube Heat Exchanger (fixed tube)

Tube : OD : ¾ in 16 BWG

Panjang : 16 ft

Pitch : 1 in square

Passes : 2

Shell : ID : 10 in

Passes : 1 in square

Heat Exchanger area : 108,909 ft2

Jumlah Exchanger : 1 buah

4. Tangki Penampung Chlorine (F111)

Fungsi : Menampung gas chlorine dalam bentuk cair.

Type : silinder horizontal dengan tutup dished

Jumlah : 2 buah

Volume tiap tangki : 5588,4306 cuft

Tekanan : 12 atm

Diameter : 13.3ft

Tinggi : 40 ft

Tebal shell : 1 in

Bahan Konstruksi : carbon steel SA-212 grade B

5. Heater Chlorine (E-141)

Fungsi : Memanaskan bahan sampai dengan suhu 80C

Type : 1-2 shell and Tube Heat Exchanger (fixed tube)

Tube : OD : ¾ in 16 BWG

Panjang : 6 ft

Pitch : 1 in square

Jumlah tube : 52

Passes : 2

Shell : ID : 10 in

Passes : 1 in square

Heat Exchanger area : 40,8408 ft2

6. Reaktor Chlorinasi (R-210)

(Dapat dilihat pada bab VI, perancangan alat utama)

7. Pompa (L-240)

Fungsi : Mengalirkan bahan dari reactor chlorinasi menuju

ke kolom distilsi I.

Type : Centrifugal pump

Rate volumetric : 0,0246 cuft/dt

Effisiensi pompa : 45%

Effisiensi motor : 80%

Power pompa : 0,2 hp

8. Heater Distilasi I (E-222)

Fungsi : Memanaskan bahan sampai dengan suhu

194.76C

Panjang : 16 ft

Pitch : 1 in square

Jumlah tube : 177

Passes : 1

Shell : ID : 17,25 in

Passes : 1 in square

Heat Exchanger area : 370,709 ft2

Jumlah Exchanger : 1 buah

9. Distilasi I (D-310)

Fungsi : Memisahkan benzalchloride dari campuran bahan.

Type : Sieve tray

Jumlah Plate ideal : 28

Lokasi feed : plate ke 18

Diameter kolom : 8 ft

Tebal tutup : 1/4 in

Tinggi Kolom : 82,27ft

Bahan Konstruksi : Carbon Steel

Jumlah : 1 buah

10.Akumulator (F-314)

Fungsi : Menampung sementara kondensat dari kondensor.

Type : silinder Horizontal dengan tutup dished

Volume : 5,0529 cuft

Tekanan : 1 atm

Diameter : 1 ft

Panjang : 4 ft

Tebal shell : 3/16 in

Tebal tutup : 3/16 in

Bahan Konstruksi : Carbon steel SA-283 grade C

11.Pompa Akumulator (L-313)

Fungsi : Mengalirkan bahan dari Akumulator distilasi I

menuju refluk dan recycle.

Type : Centrifugal pump

Rate volumetric : 0,0067 cuft/det

Effisiensi pompa : 45%

Effisiensi motor : 80%

Power pompa : 0,1 hp

12.Cooler Recycle (E-221)

Fungsi : Mendinginkan distilat dari distilasi I sebelum di

recycle ke reactor chlorinasi.

Type : 1-2 shell and tube Heat Exchanger (fixed tube)

Tube : OD : ¾ in 16 BWG

Panjang : 16 ft

Jumlah tube : 20

Passes : 2

Shell : ID : 8

Passes : 1

Heat Exchanger area : 21,8686 ft2

Jumlah Exchanger : 1

13.Pompa Produk Bottom (L-312)

Fungsi : Mengalirkan bahan dari Akumulator distilasi I

menuju refluk dan recycle.

Type : Centrifugal pump

Rate volumetric : 0,0209 cuft/det

Effisiensi pompa : 45%

Effisiensi motor : 80%

14.Reaktor Hidrolisis (R-320)

Fungsi : Mereaksikan Benzalchloride dengan air untuk

membentuk benzaldehyde.

Type : Sillinder tegak dengan tutup atas dan bawah dished

dilengkapi dengan jaket pendingin dan pengaduk.

Bahan Konstruksi : Carbon steel SA-283 gread B

Diameter : 4,1481 ft

Tinggi : 8,2963 ft

Tebal shell : ¼ in

Tebal tutup atas : ¼ in

Tebal tutup bawah : ¼ in

15.Decanter (H-322)

Fungsi : Memisahkan bahan dari katalis dan air.

Type : Tangki silinder horizontal

Panjang shell : 7,0270 ft

Diameter shell : 3,5135 ft

Tebal shell : 3/16

Tebal tutup : 3/16

Bahan konstruksi : High steel SA-240 grade M type 316

16.Akumulator (F-323)

Fungsi : Menampung sementara bahan overflow dari

decanter.

Type : silinder Horizontal dengan tutup dished

Volume : 10,8465 cuft

Tekanan : 1 atm

Panjang : 5 ft

Tebal shell : 3/16 in

Tebal tutup : 3/16 in

Bahan Konstruksi : Carbon steel SA-283 grade C

Jumlah : 1 buah

17.Pompa Akumulator (L-331)

Fungsi : Mengalirkan bahan dari Akumulator ke kolom

distilasi II

Type : Centrifugal pump

Bahan Konstruksi : Carbon steel

Rate volumetric : 0,0145 cuft/det

Effisiensi pompa : 45%

Effisiensi motor : 80%

18.Heater Distilasi II (E-342)

Fungsi : Memanaskan bahan sampai dengan suhu

183,74C

Type : 1-2 shell and Tube Heat Exchanger (fixed tube)

Tube : OD : ¾ in 16 BWG

Panjang : 16 ft

Pitch : 1 in square

Jumlah tube : 90

Passes : 2

Shell : ID : 10 in

Passes : 1 in square

Heat Exchanger area : 188,496 ft2

19.Kolom Distilasi II

Fungsi : Memisahkan benzaldehyde dari campuran bahan.

Type : Sieve tray

Jumlah Plate ideal : 28

Diameter kolom : 14ft

Tebal kolom : 1/4 in

Tebal tutup : 3/8 in

Tinggi Kolom : 82,12 ft

Bahan Konstruksi : Carbon Steel

Jumlah : 1 buah

20.Akumulator (F-354)

Fungsi : Menampung sementara bahan dari produk atas

distilasi II.

Volume : 8,7876 cuft

Tekanan : 1 atm

Diameter : 1,5510 ft

Panjang : 4,7 ft

Tebal shell : 3/16 in

Tebal tutup : 3/16 in

Bahan Konstruksi : Carbon steel SA-283 grade C

Jumlah : 1 buah

21.Pompa Akumulator (L-353)

Fungsi : Mengalirkan bahan dari Akumulator menuju ke

refluk dan cooler produk atas.

Type : Centrifugal pump

Bahan Konstruksi : Carbon steel

Rate volumetric : 0,0117cuft/det

Effisiensi motor : 80%

Power pompa : 0,1 hp

22.Cooler produk atas (E-361)

Fungsi : mendinginkan bahan sampai suhu 45C

Type : 1-2 shell and tube (fixed tube)

Tube : OD : ¾ in 16 BWG

Panjang : 16 ft

Pitch : 1 in square

Jumlah tube :52

Passes : 2

Shell : ID : 10 in

Passes : 1 in square

Heat Exchanger area : 151,9528 ft2

23.Tangki Penampung produk atas Distilasi II (F-372)

Fungsi : Menampung produk utama

Type : silinder vertical

Kapasitas : 1250,3189 Kg/J

Jumlah : 1 buah

Diameter : 10,2429 ft

Tinggi : 15,3644 ft

Tebal shell : 3/16 in

Tebal Tutup : ¼ in

24.Pompa produk bawah (L-351)

Fungsi : Mengalirkan produk bawah menuju ke tangki

produk samping

Type : Centrifugal pump

Bahan Konstruksi : Carbon steel

Rate volumetric : 0,0027cuft/det

Effisiensi pompa : 45%

Effisiensi motor : 80%

Power pompa : 0,1 hp

25.Cooler Produk bawah (E-362)

Fungsi : mendinginkan bahan sampai suhu 45C

Type : 1-2 shell and tube (fixed tube)

Tube : OD : ¾ in 16 BWG

Pitch : 1 in square

Jumlah tube :20

Passes : 2

Shell : ID : 8in

Passes : 1 in square

Heat Exchanger area : 35,3596 ft2

Jumlah Exchanger : 1 buah

26.Tangki Penampung produk samping (F-371)

Fungsi : Menampung produk samping

Type : silinder vertical

Kapasitas : 329,7754 Kg/J

Jumlah : 1 buah

Diameter : 6,276 ft

Tinggi : 9,4145 ft

Tebal Tutup : ¼ in

Bahan Konstruksi : Carbon steel SA-285 grade B

27.Condensor (E-220)

Fungsi : mengkondensasi benzene dan H2O

Type : 1-2 shell and tube (fixed tube)

Tube : OD : ¾ in 16 BWG

Panjang : 16 ft

Pitch : 1 in square

Jumlah tube :20

Passes : 2

Shell : ID : 27in

Passes : 1 in square

Heat Exchanger area : 62,816 ft2

28.Absorber (D-230)

Fungsi : Menyerap HCl dari reactor klorinasi dan reactor

hidrolisis.

Jenis : fixed bed absorber

Diameter : 26,6383 ft

Bahan Konstruksi : carbon steel SA-285 grade B

29.Tangki penampung HCl (F-372)

Fungsi : Menampung HCl sebagai produk samping.

Type : silinder vertical

Kapasitas : 6824,4512Kg/J

Jumlah : 1 buah

Diameter : 17,69 ft

Tinggi 26,5457 ft

Tebal Tutup : ¼ in

BAB VI

SPESIFIKASI ALAT UTAMA

VI. 1. Keterangan Alat

Nama Alat : Reaktor Berpengaduk (R-210)

Fungsi : mereaksikan Toluene dan chlorine

Type : Reaktor mixed flow

VI. 2. Dasar Pemilihan

Berdasarkan pertimbangan atas fase zat yang bereaksi, dan kapasitas

produksi, maka reaktor dapat dibedakan jenisnya yaitu : reaktor berpengaduk (

jenis reaktor bubble reaktor. Bubble reaktor bentuknya berupa silinder tegak

dengan tutup atas dan tutup bawah berbentuk dishead yang dilengkapi jaket

pendingin. Umpan asam sulfat masuk dari tutup atas reaktor melalui nozzle yang

diikuti dengan umpan ammonia melalui sparger dari bagian bawah reaktor.

Sedangkan air pendingin dialirkan melalui jaket untuk mengondisikan reaktor

mencapai suhu yang diinginkan.

VI.3. Kondisi Operasi

Tekanan operasi : 1 atm

Suhu operasi : 100oC (Ullmann’s, vol3)

VI.4. Perencanaan Reaktor

a. Waktu tinggal : 1,3 jam (US Patent)

b. Penentuan Volume tangki

ρ Chlorine campuran :

Rate massa = Kg/J = lb/J

Rate volumetrik = lb/j = cuft/J

lb/cuft

Cl₂ 0,9970

H₂O 0,003

densit as Chlorine campuran

komponen Densit as(lb/ cuft )

86,2815 62,4278 Xf

2081,2486 4589,1532

4589,1532 86,2099

Densit as Campuran (lb/ cuft ) 86,0227

0,1873 86,2099

ρ campuran liquid :

0,6529 komponen

C₆H₅CH₃

C₆H₅CH₂Cl

Xf Densit as (lb/ ft ³) 54,1187

68,6706 78,6590

Densit as Campuran(lb/ ft ³) 35,3345

C₆H₆ 0,0032 54,7180 0,1738

22,2694

C₆H₅CHCl₂ 0,0196

0,3243

Densit as campuran liquid

1,5435 59,3212

Rate massa Campuran liquid Kg/J = lb/J

Laju volumetrik = =

= cuft/J

Total Laju Volumetrik = +

= cuft/J

76,3023 4526,3433

129,5346

ρ campuran

53,2323 2052,7634 rate bahan 76,3023 59,3212 4526,3433

waktu tinggal = 1,3 jam

Volume bahan : 1,3 jam x cuft/J = cuft

Volume bahan = 80% volume tangki Volume Tangki =

= cuft

168,3949 80% 210,4937

129,5346 168,3949

c. Penentuan dimensi tangki :

Ditetapkan : H = 2,5 D

Volume Tangki +

Volume Tangki = π x D² x H + 2

4

cuft = 3,14 x D² x 2.5D + D³

4

D³ =

D³ =

D = ft ≈ 5 ft = 60 in

H = 12,5 ft

210,4937 841,9747 107,2566 4,7513 volume shell D3 0,000098 7,8501

(2 x volume tutup)

0,000049 =

d. Penentuan Tekanan design :

P design = +

untuk menghitung P hidrostatik, harus menghitung tinggi liquid dalam shell (HL) :

ditentukan tinggi liquid 80% dari tinngi tangki (H) , maka :

Volume liquid =

+

=

(

π

/4) x D

²xHL

+

=

3,14

x

5

² xHL

+

x

5

³4

HL

=

ft

168,3949

168,3949

8,5806

Volume shell

Volume tutup

0.000049 x D

³0,000049

P Operasi P hidrostatik

maka tekanan hidrostatik = x x

= x x

= lbf/ft²

= lbf/ in²

= psi

P operasi = 1 atm = psi

Pada umumnya, Tekanan design = 1.0 - 1.2 tekanan operasi (untuk faktor keamanan)

P design = 1,1 x ( + ) psi

= 20,0583 psi

509,0090 509,0090

144

3,5348 14,7

ρ g/gc HL

59,3212 1 8,5806

3,5348

h = 60 - √60²-(602/4)

= in

= ft

8,0385 0,6699

g. Penentuan Dimensi tutup atas dan bawah

OA icr b

sf

ID

a r

C

t

dimana :

ID =ID Shell = 60 in

a = ID = 30 in

2

Untuk D = 60 in dengan ts =3/16 in, dari Brownell tabel 5.7 didapat :

Rc (r) = radius of dish = 60 in

icr (rc) = inside crown radius = 3 5/8 in = in

AB = ID - icr = 30 - = in

2

3,6250

3,6250 26,3750

BC = r - icr = 60 - = in

AC = √(BC)2-(AB)2 = √(56.375)2-(26.3750)2

b = r - √(BC)2-(AB)2

= 60 - 49,82469 = 10,175307 in

sf = straight flange = dipilih 2 in = 2 in (Brownell, T.5-6)

t = tebal dished = 3/16 = 0,1875 in

OA = t + b + sf = + + 2

= in

0,1875 10,17531

12,3628

h. Perhitungan Pengaduk

Dipilih jenis pengaduk dengan type turbin dengan 6 buah flat blade. 1) Penentuan Dimensi pengaduk

ketentuan perbandingan ukuran : (Mc Cabe, 5th ed, p.243)

Da = 1 H = 1 J = 1

Dt 3 Dt Dt 12

E = 1 W = 1 L = 1

Da Da 5 Da 4

Diketahui Dt = 5 ft

Sehingga Da = Diameter Impeller = ft = in

W = Lebar Impeller = ft = in

L = Panjang Blade = ft = in

J = Lebar Sekat = ft = in

E = Tinggi Impeller dari dasar tangki = ft = 20 in

1,6667 20

0,3333 4,0

0,4167 5,0

0,4167 5,0

1,6667

2) Penentuan Power Motor

Kecepatan umum untuk pengaduk turbin (V) = 50 - m/min

Ditetapkan, V m/min = ft/min

V/ra = 2. π .N N Da N 3,14 rpm rps 200 656,1600

2. .ra V

V

656,1600

2,0897

250

Kecepatan Anguler ω

μ = cp = lb/ft.det

ρ = lb/cuft

Nre Da2 N

2

2,09

Nre (aliran turbulen)

P Kt x N³ x Da⁵ x ρ

dimana :

P = Power motor pengaduk, Hp

Kt = Konstanta untuk jenis impelle 6,3 (Mc.cabe,3ed. Tabel 9-2) N = Kecepatan Impeler, rps

Da = Diameter Impeller

ρ = lb/cuft

gc =

P = 6,3 x ³ x ⁵ ft x lb/cuft

= ft.lbf/det = = Hp 59,3212 32,174 2,0897 1363,1057 1,265 59,3212 0,0008504 404933,9552 gc 1,6667 59,3212 0,0008504 59,3212 32,174 1363,1057 lb.ft/lbf.det lb.ft/lbf.det 1,6667 550 2,4784 =

= x x

=

ρ

µ

Dengan Power Losses = 10% P

= 10% x Hp

= Hp

Power Input = +

= 0,2478 2,7262 2,4784 0,247837 2,4784

Transmission System Losses = 20% P

= 20% x Hp

= Hp

P input total =

Effisiensi motor =

Power motor =

=

maka ditetapkan power motor = 4 Hp

3) Penentuan Poros dan Coupling

Direncanakan poros type hot rolled carbon steel.

Shear stress yang diijinkan f kg/cm2

Elasticity tension kg/cm2

Modulus Elasticity kg/cm2

Power motor hp

85% 3,8488 85% 563 3,2715 246 2460 4,00 = = = = = = =

Panjang poros

Tinggi poros diatas reaktor ditetapkan 2 ft

Lp

tinggi reaktor - tinggi poros dari dasar + tinggi poros diatas reaktor

12,5

-

1,5

2

ft

13,0

=

=

+

=

=

Diameter Poros- Torsi Momen Puntir: Tc

4,0 75 60

2

kg-m

- Torsi Maksimum: Tm

Ditetapkan : Tm = 1,5 Tc

Tm 1,5 kg-m fs Tm Zp 1371,62 1371,62 2057,4

1.5 Tc atau 2.5 Tc

2,0897 =

= x x

Dimana:

fs

Tegangan geser

=

550 kg/cm

2Zp

Modulus polar

(section dari luasan poros)

dp

Diameter poros

=

=

=

= x 100 = cm³

dp3 x

cm

dp cm 12 cm

374,0773 374,08 16 1906,126 550 2057,4 12,39892 = = ≈ = fs Tm xdp = 16 3

π

π

Coupling:Fungsi : untuk menghubungkan poros pengaduk dengan penggerak poros. Type : Sleeve coupling

Gaya tiap baut :

dimana:

Koefisien friksi antara poros dan sleeve

n Jumlah baut, ditetapkan 4 buah

d Diameter poros 12 cm

Tm

kg/cm

P 2 = Kg

x 0,25 x 12 x 2

2057,4 21841,0299 100 205742,5018 205742,5018 0,25 = = = = = = = = = = = x = x

π

) ( 2 2 1 n xdx x Tmµ

π

µ Luas baut:A P Kg

fs Kg/cm²

cm2

Diameter baut:

D (0,785 x A)0,5

)^1/2

cm 6 cm

sehingga diameter coupling: = 2 x 6

5,5833 21841,0299 550 39,7110 0,75 39,7110 = = = =

= ( x

=

i. Perhitungan Sparger

Rate gas = lb/J

Densitas gas = lb/cuft

Rate volumetrik = m = lb/J

ρ lb/cuft

= cuft/J

= 4,403333 cuft/det 4589,1532

4589,1532 0,2895

15852 0,2895

Kecepatan udara dalam pipa : 30 - 100 ft/dt

Diambil : 50 ft/det

Kecepatan udara dalam pipa (v) :

v =

100 =

ID² =

ID = ft

= in

Kecepatan udara melalui satu orifice:

vo = 3 x v

= 3 x 100 ft/dt

= ft/dt

Diameter orifice (do) =1/8˝ - 1/4˝ dipilih : do = 1/8˝ = ft

vo =

300 =

x 300 =

x

n = ≈ 172 buah

Rate volumetrik gas flow area pipa

4,4033

0,2368 2,8421

π/4 x ID²

0,056093

300

0,01042

rate volumetrik gas L.orifice x Jmlh Oriface

π/4 do²

4,4033 n 4,4033

0,0001 n

Bentuk sparger cincin dari pipa, dengan lubanng-lubang dibagian atasnya. D cincin = 0,8 x D impeller

= 0,8 x ft

= ft ≈ 1 ft

Asumsi (di) gasket sama dengan di shell, maka 60 in maka do = 60 x

= in

Brownel&Young, fig 12-12, halaman 229 ; Basic gasket seating widht, bo :

N = = - = in

2

karena lebih kecil dari 0.25 in maka digunakan lebar gaske 0,25 in untuk lebar gasket (bo) ≤ 0.2 maka : b = bo = 0.25 in

Brownell&Young, tabel 12.4, hal 241 :

G = in + 0,25 in

= in

1,0028 60,1658

do - di 2

60,1658 60

2

0,0829

Beban baut pada tekanan dan temperatur atmosphere tanpa internal pressure Brownell&Young, persamaan 12-88, halaman 240 :

Wm2 = Hy = πbGy = 3,14 x 0,25 x x

= lb

Beban baut karena internal pressure :

Brownell&Young, persamaan 12-89, halaman 240 : H = π G²P = 3,14 x ² x

4 4 = lb 60,4158 3700 175477,6 60,4158 20,0583 57472,9810

Beban baut untuk mencegah kebocoran gasket ; Brownell&Young, persamaan 12-90, halaman 240 : Hp = 2bπGmP

= 2 x 0,25 x 3,14 x x 2,75 x

= lb

Beban total karena internal pressure dan untuk mencegah kebocoran gasket : Brownell&Young, persamaan 12-91, halaman 240 :

Wm1 = H + Hp = lb

Wm2 = lb

Wm2 › Wm1, maka yang mengendalikan adalah Wm2, sehingga dipakai : Brownell&Young, persamaan 12-93, halaman 240 :

Am2 = Wm2 dimana fa =alloweble stress =20000 psia fa

=

= in²

60,4158 20,0583 5232,1000 62705,0810 175477,6277 175477,6277 20000 8,7739

Perhitungan untuk Bolt Optimum :

Brownell&Young, table 10.4 Bolt data p.188 ;

3 1 1/8 3 1 1/4 3 1 3/8 3 1 1/2 3 1 3/4 Min. No

of Bolt

Actual

No (N) Bs R E

C ID+2(1.415+R)

0,75 23,2 1 3/16

Bolt size Root Area

0,875 1 1 1/8 1 1/4 0,302 0,419 0,551 0,728 0,929 16,7 12,7 9,6 7,5 26 19 15 12 10

1 5/16 1 1/16 1 1/8 1 1/4 65,08 65,33 65,58 65,83 66,33

Dari tabel di atas, maka jika kita memakai ukuran bolt 1 1/4 in,

perhitungan diameter luar flange (Brownell&Young, p. 243) Flange OD = Bolt Circle diameter +2 E

= 66 + (2 x 1 1/4)

= in

Cek untuk lebar gasket ;

Ab actual = (Actual No. x Root Area) = 10 x

= in²

68,5

0,929 9,29

Lebar gasket minimum =

= x

2 x x 3,14 x

= (memenuhi)

Ab actual x Fallowable 2 y π G

3700

9,29 20000

60,4158 0,1324

karena lebar gasket minimum ‹ dari ketentuan (0.25)

maka digunakan lebar gasket 0.25 in dengan Ab actual = 9.29 in²

Perhitungan Momen (Brownell&Young p.243)

a. Untuk kondisi Bolting up (tanpa internal pressure) Beban design (Brownell &Young, pers. 12.94) W = 0,5 (Am + Ab) fa

= 0,5 x ( + ) x

= lb

lever Arm (Brownell&Young, pers. 12-101) hG =1/2 (C -G)

= 0,5 x ( - ) in

= in

Momen flange, Ma (Brownell&Young, tabel 12.4)

Ma = W x hG

= lb x in

= in lb

2,9571

66,33 60,4158

8,7739 9,29

180638,8139

20000

180638,8139 2,9571

534169,0071

b. Untuk kondisi Operasi (W = Wm2)

HD = B²p

= x 60 ² x 20,0583

Lever Arm, hD (Brownell&Young, pers. 12.100)

hD = 0,5 (C-B)

= 0,5 x ( - 60 )

= in

Momen, MD (Brownell&Young, pers. 12-96)

MD = HD x hD

= x

= in lb

HG = W - H = Wm2 - H

=

-= lb

lever Arm, hG (Brownell&Young, pers. 12-101) hG = 0,5 (C - G)

= 0,5 x ( - )

= in

Momen, MG = HG x hG

MG = x

= in lb

HT = H - HD

=

-= lb

175477,6277 57472,9810

66,33 3,165

56684,6510 3,165

179406,9203

118004,6467

66,33 60,4158

2,9571

118004,6467 2,9571

348952,8282

57472,9810 56684,6510

788,3300

hT = 0,5 (hD -hG) (Brownell&Young, persamaan 12.102)

= 0,5 x ( - )

= in

MT = x

= in lb

3,165 2,9571

0,1039

788,3300 0,1039

81,9426

Total momen pada saat kondisi operasi :

Mo = MD + MG + MT

= + +

= in lb

179406,9203 348952,8282 81,9426

Ma = W x hG

= x

= 534169,0071 in lb

180638,8139 2,9571

karena momen pada saat operasi lebih besar daripada momen pada waktu bolting up

maka yang dipakai M max adalah momen operasi sehingga :

M max =

528441,6911

in lb

Perhitungan tebal flange :

t = Y . Mmax

K = A/B

= / 60

=

f.B

68,5 1,1417

Digunakan fig. 12.22 (Brownell & Young, hal 238) untuk memperoleh harga Y dengan memplot

harga K =

1,1417

pada garis Y, sehingga didapatkan harga Y

=

24

Tebal Flange = 24 x

x 60

= in digunakan tebal flange = 11 in

g0 = tebal hub pada small end= 1/16 in

g1 = tebal hub belakang flange 0.7 Mo / f.B (Brownell & Young, pers 12.103

= 0,7 x

x 60

= in

10,5688

528441,6911 20000

0,3083

Spesifikasi :

Nama Alat : Reaktor Berpengaduk ( R – 210 )

Fungsi : mereaksikan Toluene dan chlorine

Type : silinder tegak berpengaduk dengan tutup atas dan

bawah berbentuk dishead yang dilengkapi dengan

sparger dan jaket pendingin.

Bahan konstruksi : carbon steel, SA-283 grade C

Dasar pemilihan : fase yang bereaksi ( liquid – gas )

Jumlah alat : 1 buah

Kondisi proses : reaktor bekerja continue

Suhu = 100 oC

Tekanan = 14,7 psia

Waktu reaksi : 1,3 jam = 78 menit

Dimensi shell :

Tinggi total tangki : 12,5 ft

Diameter shell : 5 ft

Tebal shell : 3/16 in

Dimensi tutup :

Tebal tutup atas : 3/16 in

Tebal tutup bawah : 3/16 in

Tinggi tutup atas : 0,6699 ft

Pengaduk :

Type : turbin dengan 6 flat blade

Power : 4 Hp

Dimensi :

Diameter impeler : 20 in

Jarak impeler dari dasar : 20 in

Tebal blade : 5 in

Panjang blade : 5 in

Tenaga motor : 0,5 Hp

Panjang poros : 5,6376 ft

Sistem sparger :

Diameter sparger : 1 ft

Flange , bolt, gasket

Type flange : welding deck flange

Bahan konstruksi flange : SA – 105 – II

Tebal flange : 11 in

Bahan konstruksi : SA – 193 – B7

Ukuran bolt - 1 1//4 in

Bahan konstruksi gasket : Asbestos

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

VII.1 Instrumentasi

Dalam rangka pengoperasian pabrik, pemasangan alat – alat instrumentasi

sangat dibutuhkan dalam memperoleh hasil produksi yang optimal. Pemasangan

alat – alat instrumentasi disini bertujuan sebagai pengontrol jalannya proses

produksi dari peralatan – peralatan pada awal sampai akhir produksi. Dimana

dengan alat instrumentasi tersebut, kegiatan maupun aktifitas tiap – tiap unit dapat

dicatat kondisi operasi yang dikehendaki serta mampu memberikan tanda – tanda

apabila terjadi penyimpangan selama proses produksi berlangsung.

Pada uraian diatas dapat disederhanakan bahwa dengan adanya alat

instrumentasi maka :

1. Proses produksi dapat berjalan sesuai dengan kondisi – kondisi yang telah

ditentukan sehingga diperoleh hasil yang optimum.

2. Proses produksi berjalan sesuai dengan efisiensi yang telah ditentukan dan

kondisi proses tetap terjaga pada kondisi yang sama.

4. Bila terjadi penyimpangan selama proses produksi, maka dapat segera

diketahui, sehingga dapat ditangani dengan segera.

Adapun variabel proses yang diukur, dibagi menjadi 3 ( tiga ) bagian, yaitu :

1. Variabel yang berhubungan dengan energi, seperti temperatur, tekanan.

2. Variabel yang berhubungan dengan kuantitas dan rate, seperti kecepatan aliran

fluida, ketinggian liquid, dan ketebalan.

3. Variabel yang berhubungan dengan karakteristik fisik dan kimia, seperti

densitas, kandungan air.

Yang perlu diperhatikan didalam pemilihan alat instrumentasi adalah :

o Level, range dan fungsi dari alat instrumentasi.

o Ketelitian hasil pengukuran.

o Konstruksi material.

o Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang berlangsung.

o Mudah diperoleh dipasaran.

o Mudah dipergunakan dan mudah diperbaiki jika rusak.

Instrumentasi yang ada dipasaran dapat dibedakan dari jenis pengoperasian

alat instrumentasi tersebut, yaitu alat instrumentasi manual atau otomatis. Pada

dasarnya alat – alat kontrol yang otomatis lebih disukai dikarenakan

pengontrolnya tidak terlalu sulit, kontinue, dan efektif, sehingga menghemat

investasi modal yang ditanamkan pada alat instrumentasi berjenis otomatis ini,

maka pada perencanaan pabrik ini sedianya akan menggunakan kedua jenis alat

instrumentasi tersebut.

Adapun fungsi utama dari alat instrumentasi otomatis adalah :

Melakukan pengukuran.

Sebagai pembanding hasil pengukuran dengan kondisi yang harus dicapai.

Melakukan perhitungan.

Melakukan koreksi.

Alat instrumentasi otomatis ini dapat dibagi menjadi tiga jenis, yaitu :

1. Sensing / Primary Element.

Alat kontrol ini langsung merasakan adanya perubahan pada variabel yang

diukur, misalnya temperatur. Primary Element merubah energi yang dirasakan

dari media yang sedang dikontrol menjadi signal yang bisa dibaca ( yaitu

dengan tekanan fluida ).

2. Receiving Element / Element Pengontrol.

Alat kontrol ini akan mengevalusi signal yang didapat dari sensing element

dan diubah menjadi skala yang bisa dibaca, digambarkan dan dibaca oleh error

detector. Dengan demikian sumber energi dapat diatur dengan perubahan –

3. Transmitting Element.

Alat kontrol ini berfungsi sebagai pembawa signal dari sensing element ke

receiving element.

Disamping ketiga jenis tersebut, masih terdapat peralatan pelengkap yang

lain, yaitu : Error Detector Element, alat ini akan membandingkan besarnya harga

terukur pada variabel yang dikontrol dengan harga yang diinginkan dan apabila

terdapat perbedaan, alat ini akan mengirimkan signal error. Amplifier akan

digunakan sebagai penguat signal yang dihasilkan oleh error detector jika signal

yang dikeluarkan lemah. Motor Operator Signal Error yang dihasilkan harus

diubah sesuai dengan kondisi yang diinginkan, yaitu dengan penambahan variabel

manipulasi. Kebanyakan sistem kontrol memerlukan operator atau motor untuk

menjalankan Final Kontrol Element. Final Kontrol Element adalah untuk

mengoreksi harga variabel manipulasi instrument pada perencanaan pabrik ini.

1. Flow Control ( FC )

Mengontrol aliran setelah keluar pompa.

2. Flow Ratio Control ( FRC )

Mengontrol ratio aliran yang bercabang setelah pompa.

3. Level Control ( LC )

Mengontrol ketinggian bahan dalam tangki.

4. Level Indikator ( LI )

5. Pressure Control ( PC )

Mengontrol tekanan pada aliran / alat.

6. Pressure Indikator ( PI )

Mengindikasikan / informatif tekanan pada aliran / alat.

7. Temperature Control ( TC )

Mengontrol suhu pada aliran / alat.

VII.2 Keselamatan Kerja

Keselamatan kerja atau safety factor adalah hal yang paling utama yang

harus diperhatikan dalam merencanakan suatu pabrik, hal ini disebabkan karena :

Dapat mencegah terjadinya kerusakan – kerusakan yang besar yang

disebabkan oleh kebakaran atau hal lainnya, baik terhadap karyawan

maupun oleh peralatan itu sendiri.

Terpeliharanya peralatan dengan baik sehingga dapat digunakan dalam

waktu yang cukup lama. Bahaya yang dapat timbul pada suatu pabrik

banyak sekali jenisnya. Hal ini tergantung pada bahan yang akan diolah

Secara umum, bahaya – bahaya tersebut dapat dibagi dalam 3 kategori, yaitu :

1. Bahaya Kebakaran.

2. Bahaya Kecelakaan Secara Kimia.

3. Bahaya Terhadap Zat – Zat Kimia.

Untuk menghindari kecelakaan yang mungkin terjadi, berikut ini terdapat

beberapa hal yang perlu mendapat perhatian pada setiap pabrik pada umumnya

dan pada pabrik ini pada khususnya.

VII.2.1 Bahaya Kebakaran

A. Penyebab Kebakaran

• Adanya nyala terbuka ( open flame ) yang datang dari unit utilitas,

workshop, dll.

• Adanya loncatan bunga api yang disebabkan karena konsleting aliran

listrik seperti pada stop kontak, saklar serta instrumen lainnya.

B. Pencegahan

• Menempatkan unit utilitas dan power plant cukup jauh dari lokasi

proses yang dikerjakan.

• Menempatkan bahan yang mudah terbakar pada tempat yang terisolasi

• Memasang kabel atau kawat listrik ditempat – tempat yang terlindung,

jauh dari daerah yang panas yang memungkinkan terjadinya

kebakaran.

• Sistem alarm hendaknya ditempatkan pada lokasi dimana tenaga kerja

dengan cepat dapat mengetahui apabila terjadi kebakaran.

C. Alat Pencegah Kebakaran

• Instalasi permanen seperti fire hydrant system dan sprinkle otomatis.

• Pemakaian portable fire – extinguisher bagi daerah yang mudah

dijangkau bila terjadi kebakaran. Jenis dan jumlahnya pada

perencanaan pabrik ini dapat dilihat pada tabel VII.1.

• Untuk pabrik ini lebih disukai alat pemadam kebakaran type karbon

dioksida.

• Karena bahan baku ada yang beracun, maka perlu digunakan kantong

– kantong udara atau alat pernafasan yang ditempatkan pada daerah –

Tabel VII.1. Jenis dan Jumlah Fire – Extinguiser

No. Tempat Jenis Berat Serbuk Jarak Semprot Jumlah

1. 2. 3. 4. 5. 6. 7. Pos keamanan Kantor Daerah proses Gudang Bengkel Unit pembangkitan Laboratorium

yA – 10L

yA – 20L

yA – 20L

yA – 10L

yA – 10L

yA – 20L

yA – 20L

3,5 kg 6,0 kg 8,0 kg 4,0 kg 8,0 kg 8,0 kg 8,0 kg 8m 8m 7m 8m 7m 7m 7m 3 2 4 2 2 2 2

VII.2.2 Bahaya Kecelakaan

Karena kesalahan mekanik yang sering terjadi, dikarenakan kelalaian

pengerjaan maupun kesalahan konstruksi dan tidak mengikuti aturan yang

berlaku. Bentuk kerusakan yang umum adalah karena korosi dan ledakan.

Kejadian ini selain mengakibatkan kerugian yang besar, karena dapat

menyebabkan cacat tubuh maupun hilangnya nyawa pekerja. Berbagai

kemungkinan kecelakaan karena mekanik pada pabrik ini dan cara pencegahannya

A. Vessel

Kesalahan dalam perencanaan vessel dan tangki dapat menyebabkan

kerusakan fatal. Cara pencegahannya :

• Menyeleksi dengan hati – hati bahan konstruksi yang sesuai, tahan korosi

serta memakai corrosion allowance yang wajar. Untuk pabrik ini, semua

bahan konstruksi yang umum dapat digunakan dengan pengecualian

adanya seng dan tembaga. Bahan konstruksi yang biasanya dipakai untuk

tangki penyimpan, perpipaan dan peralatan lainnya dalam produksi

Ammonium Sulfat. Semua konstruksi harus sesuai dengan standart ASME

( America Society Mechanical Engineering ).

• Memperhatikan teknik pengelasan.

• Memakai level gauge yang otomatis.

• Penyediaan man hole dan hand hole ( bila memungkinkan ) yang memadai

untuk inspeksi dan pemeliharaan. Disamping itu peralatan tersebut harus

dapat diatur sehingga mudah untuk digunakan.

B. Heat Exchanger

Kerusakan yang terjadi pada umumnya disebabkan karena kebocoran –

kebocoran. Hal ini dapat dicegah dengan cara :

• Pada inlet dan outlet dipasang block valve untuk mencegah terjadinya

• Drain hole yang cukup harus disediakan untuk pemeliharaan.

• Pengecekan dan pengujian terhadap setiap ruangan fluida secara sendiri –

sendiri.

• Memakai heat exchager yang cocok untuk ukuran tersebut. Disamping itu

juga rate aliran harus benar – benar dijaga agar tidak terjadi perpindahan

panas yang berlebihan sehingga terjadi perubahan fase didalam pipa.

C. Peralatan yang Bergerak

Peralatan yang bergerak apabila ditempatkan tidak hati – hati, maka akan

menimbulkan bahaya bagi pekerja. Pencegahan bahaya ini dapat dilakukan

dengan :

• Pemasangan penghalang untuk semua sambungan pipa.

• Adanya jarak yang cukup bagi peralatan untuk memperoleh kebebasan

ruang gerak.

D. Perpipaan

Selain ditinjau dari segi ekonomisnya, perpipaan juga harus ditinjau dari segi

keamanannya, hal ini di karenakan perpipaan yang kurang teratur dapat

membahayakan pekerja terutama pada malam hari, seperti terbentur,

tersandung, dan sebagainya. Sambungan yang kurang baik dapat

menimbulkan hal – hal yang tidak diinginkan, seperti kebocoran bahan kimia

yang berbahaya. Untuk menghindari hal – hal yang tidak diinginkan tersebut,

• Pemasangan pipa hendaknya pada elevasi yang tinggi tidak didalam tanah,

karena dapat menimbulkan kesulitan apabila terjadi kebocoran.

• Bahan konstruksi yang dipakai untuk perpipaan harus memakai bahan

konstruksi dari steel.

• Sebelum dipakai, hendaknya diadakan pengecekan dan pengetesan

terhadap kekuatan tekan dan kerusakan yang diakibatkan karena

perubahan suhu, begitu juga harus dicegah terjadinya over stressing atau

pondasi yang bergerak.

• Pemberian warna pada masing – masing pipa yang bersangkutan akan

dapat memudahkan apabila terjadi kebocoran.

E. Listrik

Kebakaran sering terjadi akibat kurang baiknya perencanaan listrik dan

kecerobohan operator yang menanganinya. Sebagai usaha pencegahannya

dapat dilakukan :

• Alat – alat listrik dibawah tanah sebaiknya diberi tanda seperti dengan cat

warna pada penutupnya atau diberi isolasi berwarna.

• Pemasangan alat remote shut down dari alat – alat operasi disamping

starter.

• Penerangan yang cukup pada semua bagian pabrik supaya operator tidak

• Sebaiknya untuk penerangan juga disediakan oleh PLN meskipun

kapasitas generator set mencukupi untuk penerangan dan proses.

• Menyediakan emergency power supplies tegangan tinggi.

• Meletakkan jalur – jalur kabel listrik pada posisi aman.

• Merawat peralatan listrik, kabel, starter, trafo dan lain sebagainya.

F. Insulasi

Insulasi penting sekali terutama berpengaruh pada karyawan dari kepanasan

yang dapat mengganggu kinerja para karyawan, oleh karena itu dilakukan :

• Pemakaian insulasi pada alat – alat yang menimbulkan panas seperti

reaktor, exchanger, dll, sehingga tidak mengganggu konsentrasi pekerjaan.

• Pemasangan insulasi pada kabel instrument, kawat listrik dan perpipaan

yang berada pada daerah yang panas, hal ini dimaksudkan untuk mencegah

terjadinya kebakaran.

G. Bangunan Pabrik

Hal – hal yang perlu diperhatikan dalam perancangan bangunan pabrik

adalah :

• Bangunan – bangunan yang tinggi harus diberi penangkal petir dan jika

tingginya melebihi 20 m, maka harus diberi lampu suar ( mercu suar ).

VII.2.3 Bahaya Karena Bahan Kimia

Banyak bahan kimia yang berbahaya bagi kesehatan. Biasanya para

pekerja tidak mengetahui seberapa jauh bahaya yang dapat ditimbulkan oleh

bahan kimia seperti bahan – bahan berupa gas yang tidak berbau atau yang sangat

sulit diketahui jika terjadi kebocoran. Untuk itu sering diberikan pendahuluan bagi

para pekerja agar mereka dapat mengetahui bahwa bahan kimia tersebut

berbahaya. Cara lainnya adalah memberikan tanda – tanda atau gambar – gambar

pada daerah yang berbahaya atau pada alat – alat yang berbahaya, sehinga semua

orang yang berada didekatnya dapat lebih waspada. Selain hal – hal tersebut

diatas, usaha – usaha lain dalam menjaga keselamatan kerja dalam pabrik ini

adalah memperhatikan hal – hal sebagai berikut :

1. Didalam ruang produksi para pekerja dan para operator dilarang merokok.

2. Harus memakai sepatu karet dan tidak diperkenankan memakai sepatu yang

alasnya berpaku.

3. Untuk pekerja lapangan maupun pekerja proses dan semua orang yang

memakai daerah proses diharuskan menggunakan topi pengaman agar

BAB VIII

UTILITAS

Pada pabrik Benzaldehyde ini diadakan suatu unit pembantu,yaitu unit utilitas sebagai unit yang berfungsi untuk menyediakan bahan maupun tenaga pembantu sehingga membantu kelancaran operasi dari pabrik.

Utilitas yang terdapat dalam pabrik Benzaldehyde ini meliputi beberapa unit yaitu : 1. Unit Penyediaan Steam

2. Unit Penyediaan Air 3. Unit Penyediaan Listrik 4. Unit Penyediaan Bahan Bakar 5. Unit Pengolahan Limbah

VIII.1. Unit Penyediaan Steam

Steam pada pabrik Benzaldehyde digunakan untuk proses pemanas Heat Exchanger

Jumlah steam yang dibutuhkan dalam pabrik ini :

No 1 2 3

4 Reboiler Distilasi 1

5 Heater Distilasi 2

6 Reboiler Distilasi 2

Heater Chlorine 45.2763

Heater Distilasi 1 391.3162

219.8098 214.5199

Nama Alat Steam ( lb / jam )

Heater Toluene 211.6903

60.4969

Total kebutuhan steam = lb/jam

Untuk faktor keamanan dari kebocoran-kebocoran yang terjadi, maka diren-canakan steam yang dihasilkan 20% lebih besar dari kebutuhan steam total :

= 1.2 x = lb/jam

Direncanakan boiler menghasilkan steam jenuh pada tekanan :

Tekanan = kPa = psia

Suhu = oF = oC

1143.1094

3977.60 576.752

482 250

1143.1094 1371.7313

Menghitung kebutuhan bahan bakar :

( Severn, W.H, hal. 142 )

Keterangan :

mf = massa bahan bakar yang dipakai, lb / jam.

ms = massa steam yang dihasilkan, lb / jam

hv = enthalpy uap yang dihasilkan, Btu / lb.

hf = enthalpy liquida masuk, Btu / lb.

eb = effisiensi boiler 60 - ditetapkan eb =

F = nilai kalor bahan bakar, Btu / lb mf = ms ( h - hf ) x 100

eb . F

85% 70%

Boiler dipakai untuk menghasilkan steam jenuh bertekanan kPa dan pada suhu 250 oC

hv = kJ / kg = Btu / lb ( Steam table )

hf = kJ / kg = Btu / lb ( Steam table )

eb = ( diambil effisiensi tengah )

F = nilai kalor bahan bakar

1085.8 466.8940

70% 2800.4

3977.60

1204.1720

Digunakan bahan bakar diesel oil 12,6o API, sulfur 0,84%, sg 0,98(Perry 7ed tab. 27-6)

didapat density lb/ft3 = lb/gal

Maka :

F = Btu /gal (Perry 7ed fig. 27-3)

= Btu/lb

( Severn, W.H, hal. 142 )

-x

= lb/jam

= lb/hari

Jadi diesel oil yang dibakar sebesar = lb/hari

7722.9687 185351.2483

185351.2483

= 1371.7313 1204.1720 466.8940 x 100

0.7 18707.6

18707.59658

mf = ms ( h - hf ) x 100 eb . F

153000

61.1794 8.1785

Menghitung Power Boiler :

( Severn, W.H,pers. 172 hal. 140 ) x

dimana :

Angka-angka 970,3 dan 34,5 adalah suatu peyesuaian pada penguapan 34,5 lb air / jam dari air pada 212oF menjadi uap kering pada 212oF pada tekanan 1 atm, untuk kondisi demikian diperlukan enthalpy penguapan sebesar 970,3 Btu / lb.

-x

= hp

hp = 1371.7313 1204.1720 466.8940 = 30.2117

970.3 34.5

hp = ms ( h - hf )

970.3 34.5

hp

30

Penentuan Heating Surface Boiler :

Untuk 1 hp boiler = 10 ft2

heating surface. ( Severn, hal 126 )

Total heating surface = 10 x = ft2

Kapasitas Boiler :

( Severn, W.H,pers. 171 )

- 466.8940 1000

= 1011.3473 Btu/jam

302.1170

Q = ms ( h - hf ) 1000

( Severn, W.H,pers. 173 ) = -= Faktor Evaporasi 1204.1720 466.8940 970.3 0.7598 = h - hf

970.3

=

= lb / jam

= kg / jam

Air yang dibutuhkan = Jumlah steam yang dibutuhkan 0.7598

1371.7313 0.7598 1805.2768

818.8607

Densitas air pada 30 oC = kg / m3 (Badger, App 9, hal 733)

kg / jam kg / m3

= m3 / jam

= m3 / hari

Volume air =

995.3232 818.8607 995.3232 0.8227 19.7450 Spesifikasi :

Nama alat : Boiler

Tekanan steam : kPa

Suhu steam : oC

Type : Fire tube boiler, medium low pressure

Heating Surface : ft2

Kapasitas boiler : Btu / jam

Rate steam : lb / jam

Effisiensi :

Power : hp

Bahan bakar : Diesel oil 12,6o API

Rate bahan bakar : lb / jam

Jumlah : 1 buah

VIII.2. Unit Penyediaan Air

Air di dalam pabrik memegang peranan penting dan harus meme-nuhi persyaratan tertentu yang disesuaikan dengan masing-masing keperluan di dalam pabrik. Penyediaan air untuk pabrik ini direncanakan dari air sungai.

Air sungai sebelum masuk ke dalam bak penampung, dilakukan penyaringan terlebih dahulu dengan maksud untuk menghilangkan kotoran-kotoran yang bersifat makro dengan jalan memasang sekat-sekat kayu agar kotoran-kotoran tersebut terhalang dan tidak ikut masuk ke dalam tang-ki penampung ( resevoir ). Dari tangtang-ki penampung kemudian dilakukan pengo-lahan ( dalam unit water treatment ). Untuk menghemat pemakaian air maka diadakan sirkulasi.

Air di dalam pabrik ini dipakai untuk :

1. Air sanitasi.

2. Air umpan boiler.

3. Air pendingin.

4. Air proses.

VIII.2.1. Air Sanitasi

Air sanitasi untuk keperluan minum, masak, cuci, mandi, dan lain-lain. Pada umumnya air sanitasi harus memenuhi syarat kualitas yang terdiri dari :

a. Syarat fisik.

Suhu dibawah suhu udara, warna jernih ( tidak berwarna ), tidak berasa, tidak berbau, dan kekeruhan maksimal 1 mg SiO2 / liter.

b. Syarat kimia

Tidak mengandung zat-zat organik maupun anorganik yang terlarut dalam air dan tidak mengandung racun.

c. Syarat mikroorganisme ( bakteriologi )

Kebutuhan air sanitasi untuk pabrik ini adalah untuk :

- Karyawan, asumsi kebutuhan air untuk karyawan = liter / hari per orang

= 10 liter / hari per orang x 154 = m3 / hari

- Keperluan laboratorium = m3 / hari

- Untuk menyiram kebun dan kebersihan pabrik = m3 / hari

- Cadangan dan lain-lain = m3 / hari

Total kebutuhan air sanitasi = 23.5 m3 / hari

10 1.5

2.0