TUGAS AKHIR

PRARANCANGAN PABRIK TRIMETILETILENA

DENGAN PROSES ISOMERISASI METIL BUTENA

KAPASITAS 15.000 TON/TAHUN

Oleh:

Chenvika Cicylia Pekerto I 1504004

Nasrifah Nur Rohmani I 1504013

LEMBAR PENGESAHAN TUGAS AKHIR

PRARANCANGAN PABRIK TRIMETILETILENA DENGAN PROSES ISOMERISASI METIL BUTENA

KAPASITAS 15.000 TON/TAHUN

Oleh :

Chenvika Cicylia Pekerto I 1504004

Nasrifah Nur Rohmani I 1504013

Dipertahankan di depan tim penguji :

1. Ir. Samun Triyoko

NIP. 19470421 198503 1 001

2. Wirawan Ciptonugroho,S.T., M.S.

NIP. 19831223 200912 1 004

Pembimbing

Dwi Ardiana S, S.T., M.T. NIP. 19730131 199802 2 001

1. ……….

2. ...

Disahkan

Ketua Program Studi S-1 Non Reguler

KATA PENGANTAR

Puji Syukur kepada Allah, karena rahmat dan ridho-Nya, penulis akhirnya

dapat menyelesaikan penyusunan laporan tugas akhir dengan judul “Prarancangan

Pabrik Trimetiletilena Dengan Proses Isomerisasi Metil Butena15.000 ton/tahun”.

Dalam penyusunan tugas akhir ini penulis memperoleh banyak bantuan

baik berupa dukungan moral maupun material dari berbagai pihak. Oleh karena

itu sudah sepantasnya penulis mengucapkan terima kasih kepada :

1. Kedua orang tua dan keluarga atas dukungan doa, materi dan semangat

yang senantiasa diberikan tanpa kenal lelah.

2. Dwi Ardiana Setyawardhani, S.T., M.T. selaku Dosen Pembimbing atas

bimbingan dan bantuannya dalam penulisan tugas akhir.

3. Ir. Samun Triyoko selaku Dosen Penguji I dan Wirawan Ciptonugroho,

S.T., M.S. selaku Dosen Penguji II dalam ujian pendadaran tugas akhir.

4. Dr. Sunu H. Pranolo selaku Ketua Jurusan Teknik Kimia FT UNS.

5. Teman-teman mahasiswa Teknik Kimia FT UNS.

Penulis menyadari bahwa laporan tugas akhir ini masih jauh dari

sempurna. Oleh karena itu penulis membuka diri terhadap segala saran dan kritik

yang membangun. Semoga laporan tugas akhir ini dapat bermanfaat bagi penulis

pada khususnya dan pembaca pada umumnya.

DAFTAR ISI

Halaman Judul……… i

Lembar Pengesahan……… ii

Kata Pengantar……… iii

Daftar Isi………. iv

Daftar Tabel……… x

Daftar Gambar………. xiii

Intisari………. xiv

BAB I PENDAHULUAN 1.1. Latar Belakang Pendirian Pabrik………...………. 1

1.2. Kapasitas Perancangan………..……….. 2

1.2.1. Kebutuhan Trimetiletilena Dalam Negeri………. 2

1.2.2 Ketersediaan Bahan Baku……….. 3

1.2.3 Kapasitas Minimal………. 3

1.3. Pemilihan Lokasi Pabrik………. 5

1.4. Tinjauan Pustaka………. 6

1.4.1. Macam – macam Proses ……….………... 6

I.4.2. Kegunaan Produk……….. 7

1.4.3. Sifat Fisis dan Kimia Bahan Baku dan Produk……… 8

1.4.4. Tinjauan Proses secara Umum………. 11

BAB II DESKRIPSI PROSES 2.1. Spesifikasi Bahan Baku dan Produk………….………. 13

2.2.2. Spesifikasi Bahan Pendukung………... 13

2.1.3. Spesifikasi Produk ………...………. 14

2.2. Konsep Proses………. 14

2.2.1. Dasar Reaksi.………. 14

2.2.2. Mekanisme Reaksi……… 15

2.2.3. Tinjauan Kinetika ………..……...……… 20

2.2.4. Tinjauan Termodinamika…..………... 22

2.2.5. Kondisi Operasi………... ………..………... 24

2.3. Diagram Alir Proses dan Tahapan Proses……...……… 24

2.3.1. Diagram Alir Proses…. ………..……….. 25

2.3.2. Diagram Alir Kualitatif.. ………..……… 26

2.3.3. Diagram Alir Kuantitatif.………..……… 27

2.3.4. Tahapan Proses………. 28

2.4. Neraca Massa dan Neraca Panas………..…..…… 29

2.4.1. Neraca Massa ………..……….. 29

2.4.2. Neraca Panas ………..……….. 35

2.5. Lay Out Pabrik dan Peralatan………..…..…….… 41

2.5.1. Lay Out Pabrik ………..……… 41

2.5.2. Lay Out Peralatan ………..………... 47

3.2. Alat Pendukung...………..………. 52

3.2.1. Tangki Metil Butena TT-01…….………. 52

3.2.2. Tangki Trimetiletilena TT-02...…..………... 53

3.2.3. Separator FG-01...………..………... 54

3.2.4. Akumulator D-01...…………..……….... 55

3.2.5. Heat Exchanger E-01...………... 56

3.2.6. Heat Exchanger E-02...………..…………... 57

3.2.7. Heat Exchanger E-03...………..………... 58

3.2.9. Pompa J-01...……..………..………... 60

3.2.10. Pompa J-02.………..………... 61

3.2.11. Pompa J-03…...…………..………... 62

3.2.12 Pompa J-04……… 63

3.2.13 Expander JC-01………. 63

BAB IV UNIT PENDUKUNG PROSES DAN LABORATORIUM 4.1. Unit Pendukung Proses………... 65

4.1.1. Unit Pengadaan Air………..……… 66

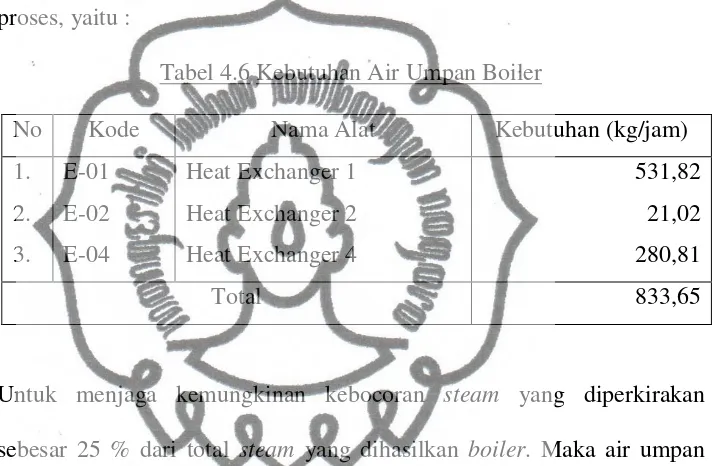

4.1.2. Unit Pengadaan Steam……….. 77

4.1.3. Unit Pengadaan Udara Tekan……….. 78

4.1.4. Unit Pengadaan Listrik……….. 80

4.1.5. Unit Pengadaan Bahan Bakar ……….. 85

4.1.6 Unit Pengadaan Limbah……… 85

4.1.7 Unit Refrigerasi………. 86

4.2.1. Tangki Aerator……… 87

4.2.2. Tangki Penampung Air………...……….. 88

4.2.3. Tangki Iron Removal Filter………... 89

4.2.4. Tangki Klorinasi……… 90

4.2.5. Tangki Penampungan Konsumsi dan Sanitasi……….. 91

4.2.6. Tangki Kation Exchanger……….. 91

4.2.7. Tangki Anion Exchanger………... 92

4.2.8. Tangki Penampung Air Denim……….. 93

4.2.9. Tangki Kondensat……….. 95

4.2.10. Tangki Deaerator………... 95

4.2.11. Boiler………. 96

4.2.12. Kompresor………. 97

4.2.13. Generator………... 97

4.2.14. Pompa Utilitas………... 98

4.3. Laboratorium……… 100

4.3.1. Program Kerja Laboratorium………. 101

4.3.2. Penanganan Sampel………... 103

4.3.3. Prosedur Analisa……… 104

5.3.2. Dewan Komisaris……… 108

5.3.3. Dewan Direksi………. 109

5.3.4. Staf Ahli……….. 110

5.3.5. Penelitian dan Pengembangan (Litbang)……… 110

5.3.6. Kepala Bagian………. 111

5.4. Pembagian Jam Kerja Karyawan……… 115

5.4.1. Karyawan non shift / harian……… 115

5.4.2. Karyawan Shift……..……….. 117

5.5. Status Karyawan dan Sistem Upah………. 118

5.5.1. Karyawan Tetap……….. 118

5.5.2. Karyawan Kontrak……… 119

5.5.3. Karyawan Borongan……… 119

5.6. Penggolongan Jabatan, Jumlah Karyawan, dan Gaji………….. 119

5.6.1. Penggolongan Jabatan………. 119

5.6.2. Jumlah Karyawan dan Gaji………. 120

5.7. Kesejahteraan Sosial Karyawan……….. 122

5.8. Manajemen Produksi……….. 123

5.8.1. Perencanaan Produksi………. 124

5.8.2. Pengendalian Produksi……… 125

BAB VI ANALISA EKONOMI 6.1. Penaksiran Harga Peralatan ……… 133

6.2. Penentuan Total Capital Investment (TCI)………... 136

6.2.2. Modal Kerja (Working Capital Investment)…………... 145

6.3 Penentuan Biaya Produksi Total………. 148

6.3.1. Manufacturing Cost………. 148

6.3.2. General Expense……….. 155

6.4. Keuntungan (Profit)……….... 157

6.5. Analisa Kelayakan……….. 158

Daftar Pustaka ………....

Lampiran A. Data-Data Sifat Fisis ……….

Lampiran B. Neraca Massa ………

Lampiran C. Neraca Panas ……….

DAFTAR TABEL

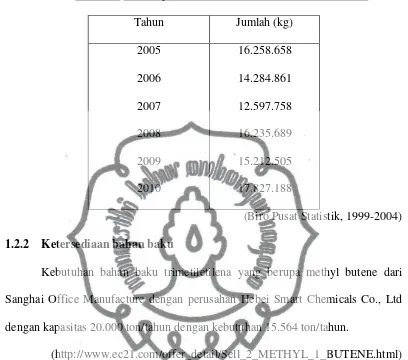

Tabel 1.1 Data Impor Trimetiletilena Tahun 199-2004 (BPS)... 3

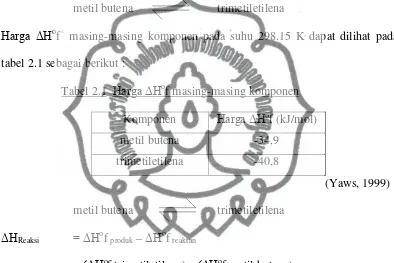

Tabel 2.1 Harga ΔHf0 masing-masing Komponen... 22

Tabel 2.2 Harga ΔGf0 masing-masing Komponen... 22

Tabel 2.3 Neraca Massa Total... 29

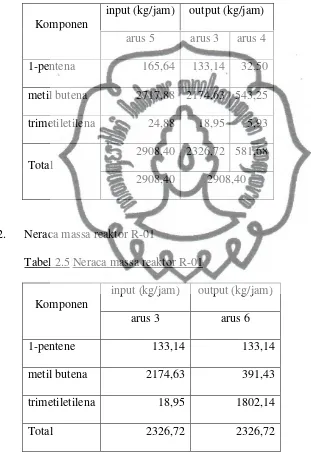

Tabel 2.4 Neraca Massa Separator FG-01... 30

Tabel 2.5 Neraca Massa Reaktor R-01... 30

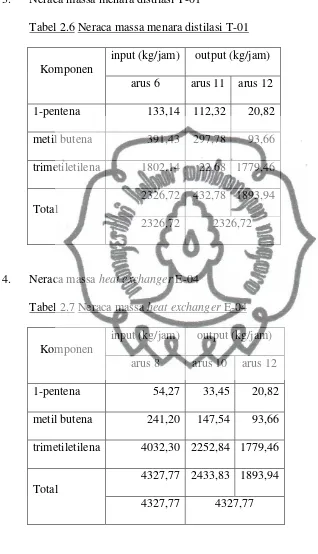

Tabel 2.6 Neraca Massa Menara Destilasi T-01... 31

Tabel 2.7 Neraca Massa Heat Exchanger E-04... 31

Tabel 2.8 Neraca Massa Tee-01... 32

Tabel 2.9 Neraca Massa Tee-02... 32

Tabel 2.10 Neraca Massa Tee-03... 33

Tabel 2.11 Neraca Massa Tee-04... 33

Tabel 2.12 Neraca Massa Tee-05... 34

Tabel 2.13 Neraca Panas Total... 35

Tabel 2.14 Neraca Panas Reaktor R-01... 36

Tabel 2.15 Neraca Panas Separator FG-01... 36

Tabel 2.16 Neraca Panas Menara Distilasi T-01... 37

Tabel 2.17 Neraca Panas Heat Exchanger E-01... 37

Tabel 2.18 Neraca Panas Heat Exchanger E-02... 38

Tabel 2.19 Neraca Panas Heat Exchanger E-03... 38

Tabel 2.21 Neraca Panas Tee-01………... 39

Tabel 2.22 Neraca Panas Tee-02………... 40

Tabel 2.23 Neraca Panas Tee-03... 40

Tabel 2.24 Neraca Panas Tee-04... 41

Tabel 2.25 Neraca Panas Tee-05... 41

Tabel 4.1 Parameter Standar Baku Air Tanah... 67

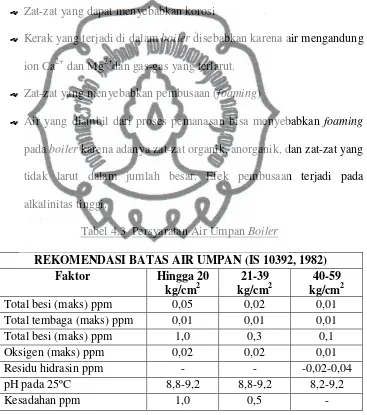

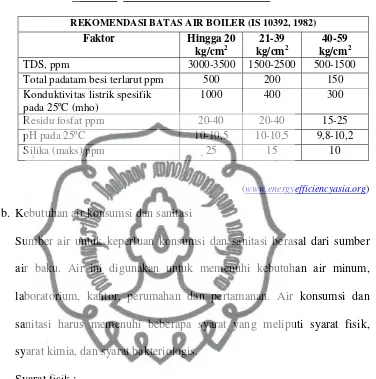

Tabel 4.2 Persyaratan Air Umpan Boiler... 68

Tabel 4.3 Rekomendasi Batas Air Boiler... 68

Tabel 4.4 Daftar Persyaratan Kualitas Air Minum... 70

Tabel 4.5 Kebutuhan Air Umpan Boiler... 72

Tabel 4.6 Kebutuhan Air Untuk Konsumsi dan Sanitasi... 73

Tabel 4.7 Udara Tekan dan Kegunaanya... 80

Tabel 4.8 Konsumsi Listrik Untuk Keperluan Proses dan Pengolahan Air.... 81

Tabel 4.9 Konsumsi Listrik Untuk Penerangan... 83

Tabel 4.10 Pompa Utilitas... 98

Tabel 4.11 Analisa Mutu Produk... 102

Tabel 5.1 Jadwal Pembagian Kelompok Shift... 118

Tabel 5.2 Penggolongan Jabatan Dan Kualifikasi... 119

Tabel 5.3 Klarifikasi Golongan Dan Sistem Gaji... 121

Tabel 6.5 Raw Material Inventory...... 146

Tabel 6.6 Working Capital Investment... 148

Tabel 6.7 Raw Material Inventory... 149

Tabel 6.8 Daftar Gaji Karyawan... 150

Tabel 6.9 Daftar Gaji Supervisi... 150

Tabel 6.10 Manufacturing Cost... 154

Tabel 6.11 Management Salaries... 155

Tabel 6.12 General Expenses... 157

DAFTAR GAMBAR

Gambar I.1 Grafik impor Trimetiletilena di Indonesia dari tahun 1997–

2006…...…….………... 4

Gambar II.1 Diagram Alir Proses….………. 25

Gambar II.2 Diagram Alir Kualitatif..………... 26

Gambar II.3 Diagram Kuantitatif………... 27

Gambar II.4 Tata Letak Pabrik Trimetiletilena……..……… 46

Gambar II.5 Tata Letak Peralatan Proses……….. 49

Gambar IV.1 Skema Pengolahan Air Umpan Boiler, Air Proses, Air Konsumsi dan Sanitas………. 76

Gambar IV.2 Unit Penyediaan Udara Tekan……… 79

Gambar V.1 Struktur Organisasi Pabrik Trimetiletilena……… 116

Gambar VI.1 Grafik Hubungan Tahun Dengan Index Cost.………... 134

INTISARI

Chenvika Cicylia Pekerto dan Nasrifah Nur Rohmani, 2012, Prarancangan Pabrik Trimetiletilena dengan Proses Isomerisasi Metil Butena, Kapasitas 15.000 ton/tahun. Jurusan Teknik Kimia, Fakultas Teknik, Universitas Sebelas Maret, Surakarta.

Trimetiletilena banyak digunakan sebagai bahan baku pembuatan isopropene, karet sintesis. Prarancangan pabrik trimetiletilena dengan proses isomerisasi metil butena kapasitas 15.000 ton/tahun dengan bahan baku metil butena 76.235,9 ton/tahun. Pabrik ini direncanakan didirikan di kawasan industri Krakatau Industrial, Cilegon pada tahun 2012 dan beroperasi pada tahun 2014.

Pembentukan trimetietilena merupakan reaksi isomerisasi yang dilakukan dengan cara mereaksikan metil butena. Reaksi yang terjadi adalah reaksi eksotermis dan dilakukan dalam reaktor fixed bed multitube. Tahap reaksi ini berlangsung pada kondisi 80 oC dan tekanan 3 atm. Produk yang dihasilkan adalah trimetiletilena dengan kemurnian 95%. Tahapan proses meliputi persiapan bahan baku metil butena, pembentukan trimetiletilena di reaktor, dan pemurnian hasil di menara distilasi.

Dalam perancangan pabrik ini alat utama yang digunakan reaktor dan menara distilasi. Sedangkan alat pendukung berupa tangki penyimpan bahan dan produk, separator, heat exchanger, expander dan pompa.

Untuk menunjang proses produksi, maka didirikan unit pendukung yaitu unit utilitas yang meliputi pengadaan dan pengolahan air, listrik, steam, bahan bakar, dan udara tekan. Laboratorium digunakan untuk menjaga mutu dan kualitas bahan baku dan produk sesuai dengan spesifikasi yang diharapkan. Limbah yang dihasilkan oleh pabrik Trimetiletilena adalah limbah proses purging Pengolahannya dengan cara menampung sementara dalam tangki penyimpanan untuk diteliti dan dijadikan sebagai produk yang lain dengan spesifikasi yang baru dan air buangan sanitasi diolah sampai kadar yang ditentukan oleh unit pengolahan limbah kawasan PT. KIEC .

Bentuk perusahaan yang dipilih adalah Perseroan Terbatas (PT), dengan struktur organisasi line and staff. Sistem kerja karyawan berdasarkan pembagian jam kerja yang terdiri dari karyawan shiff dan non-shift.

BAB I PENDAHULUAN

1.1 Latar Belakang Pendirian Pabrik

Indonesia merupakan salah satu negara yang berpotensi disektor minyak

dan gas bumi, sehingga minyak dan gas bumi dapat dijadikan komoditi penting

untuk pemasukan devisa negara. Di samping itu minyak dan gas bumi dapat

diproses lagi menjadi produk-produk baru yang lebih menguntungkan.

Salah satu modal untuk mencapai tujuan tersebut adalah kekuatan sumber

daya alam dan sumber daya manusia. Berdasarkan modal utama tersebut, maka

pengembangan industri diarahkan untuk pendalaman dan pemantapan struktur

industri yang dikaitkan dengan sektor ekonomi lain.

Pengembangan industri yang perlu mendapat perhatian pemerintah adalah

pengembangan industri kimia dasar. Dengan berkembangnya industri ini akan

membuka lapangan kerja baru bagi rakyat Indonesia sehingga dapat meningkatkan

taraf hidup masyarakat Indonesia.

Peningkatan kebutuhan harus diimbangi dengan peningkatan industri, oleh

sebab itu pemerintah telah menggalakan pembangunan disektor industri terutama

merupakan salah satu bahan kimia yang dibutuhkan di dalam negeri dan untuk

memperolehnya masih harus diimpor dari luar negeri, antara lain negara Amerika

dan Eropa Barat. Keuntungan lain yang diperoleh :

1. Menurunnya jumlah impor yang berarti menghemat devisa negara, dan

dimungkinkan nanti kita mengekspor trimetiletilena sehingga menambah

devisa negara.

2. Sebagai pemasok bahan baku bagi industri-industri dalam negeri yang

menggunakan trimetiletilena sebagai bahan bakunya.

3. Membuka lapangan kerja sehingga membantu mengatasi masalah

pengganguran.

4. Meningkatkan kesejahteraan penduduk sekitar pabrik.

5. Merangsang dan membantu berkembangnya industri yang manggunakan

bahan dasar atau bahan pembantu trimetiletilena.

1.2 Kapasitas Perancangan

Dalam perancangan kapasitas rancangan pabrik trimetiletilena ini ada

beberapa pertimbangan, antara lain kebutuhan dalam negeri, ketersediaan bahan

baku dan kapasitas minimal yaitu kapasitas pabrik yang sudah ada.

1.2.1 Kebutuhan trimetiletilena dalam negeri

Berdasarkan data statistik dari biro statistik, kebutuhan akan trimetiletilena

Tabel 1.1 Data impor trimetiletilena tahun 1999-2004 (BPS )

Tahun Jumlah (kg)

2005

2006

2007

2008

2009

2010

16.258.658

14.284.861

12.597.758

16.235.689

15.212.505

17.827.188

(Biro Pusat Statistik, 1999-2004)

1.2.2 Ketersediaan bahan baku

Kebutuhan bahan baku trimetiletilena yang berupa methyl butene dari

Sanghai Office Manufacture dengan perusahan Hebei Smart Chemicals Co., Ltd

dengan kapasitas 20.000 ton/tahun dengan kebutuhan 15.564 ton/tahun.

(http://www.ec21.com/offer_detail/Sell_2_METHYL_1_BUTENE.html)

1.2.3 Kapasitas minimal

Dari literatur diperoleh data bahwa pabrik yang telah memproduksi

trimetiletilena berada di Amerika dan Eropa barat yaitu Kellogg Company yang

mempunyai kapasitas rancangan sebesar 50.000 ton/tahun.

(http://www.kelloggcompany.com/)

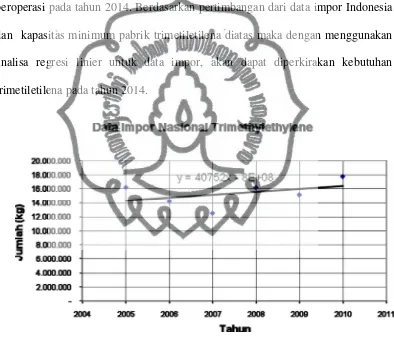

Dari data statistik (tabel 1.1) menunjukkan impor trimetiletilena dari luar

negeri. Dari data impor diatas, kemudian dilakukan regresi linier untuk

mendapatkan tren kenaikan impor trimetiletilena di Indonesia. Data impor dan

regresi linier untuk data impor ditunjukkan dalam gambar 1.1.

Pabrik trimetiletilena direncanakan dibangun pada tahun 2012 dan akan

beroperasi pada tahun 2014. Berdasarkan pertimbangan dari data impor Indonesia

dan kapasitas minimum pabrik trimetiletilena diatas maka dengan menggunakan

analisa regresi linier untuk data impor, akan dapat diperkirakan kebutuhan

trimetiletilena pada tahun 2014.

Gambar 1.1. Data impor trimetiletilena di Indonesia tahun 2005—2010

Dari regresi linier terhadap data impor trimetiletilena didapatkan

Dari tabel 1.3 dapat terlihat bahwa kebutuhan impor trimetiletilena di

Indonesia cenderung meningkat setiap tahunnya, dan pada tahun 2014,

diperkirakan kebutuhan impor trimetiletilena mencapai 18.051.715 kg/tahun.

Pemilihan kapasitas produksi yang direncanakan pada tahun 2014 adalah

15.000 ton/tahun guna mencukupi kebutuhan dalam negeri dan mengurangi

ketergantungan impor.

1.3 Pemilihan Lokasi Pabrik

Lokasi pabrik sangat berpengaruh pada keberadaan suatu pabrik, baik dari

segi komersial maupun kemungkinan pengembangan di masa mendatang.

Pabrik trimetiletilena direncanakan akan didirikan di daerah kawasan

industri Krakatau Industrial Estate Cilegon (PT. KIEC), propinsi Banten dengan

pertimbangan sebagai berikut :

1. Kemudahan transportasi

Daerah tersebut dekat dengan pelabuhan untuk keperluan tranportasi impor

serta jalan raya dan jalan tol yang memadai sehingga memudahkan

pengangkutan bahan baku dan produk.

2. Keadaan Geografis

Kawasan industri Cilegon berada dalam daerah yang beriklim tropis,

sehingga cuaca dan iklim relatif stabil. Begitu pula keadaan tanah yang relatif

pengembangan industri juga diharapkan dapat memberikan keuntungan

tersendiri.

4. Tersedianya sarana pendukung

Fasilitas pendukung berupa air, energi dan bahan bakar tersedia cukup

memadai karena merupakan kawasan industri. Kebutuhan utilitas dapat

dipenuhi oleh perusahaan penyedia jasa pemenuhan kebutuhan utilitas.

Kebutuhan tenaga listrik dipenuhi oleh PT. PLN unit PLTU Suralaya yang

lokasinya tidak jauh dari kawasan industri. Kebutuhan air dapat dibeli dari

PT. Krakatau Tirta Industri (PT. KTI) yang berada dalam kawasan industri

5. Tersedianya tenaga kerja

Tenaga kerja baik tenaga biasa sampai tenaga ahli tersedia dalam jumlah yang

cukup.

1.4 Tinjauan Pustaka 1.4.1 Macam-macam proses

Reaksi pembuatan trimetiletilena merupakan reaksi isomerisasi :

Beberapa proses pembuatan trimetiletilena yang telah digunakan adalah :

1. Proses Tekanan Tinggi

Pada proses pembuatan trimetiletilena dengan bahan butene, menggunakan

7 bar – 15 bar dengan temperatur 110 °C. Produk berupa gas kemudian

didinginkan untuk mendapatkan hasil cair.

(http://www.axens.net/our-offer/by-market/petrochemicals-chemicals/)

2. Proses Tekanan Rendah

Proses ini merupakan proses yang umum digunakan. Proses ini merupakan

proses isomerisasi dengan bahan baku methyl butene. Katalis yang digunakan

adalah palladium 0,3 % wt yang terdekomposisi dalam alumina. Konversi

yang dihasilkan adalah 82 %. Tekanan operasi sekitar 3 bar, dengan

temperatur operasi optimal kurang lebih 80 °C.

(US. 4,724,274)

Dalam pembuatan trimetiletilena ini dipilih proses tekanan rendah, karena

proses ini mempunyai kelebihan di banding proses tekanan tinggi, yaitu :

1. Produk yang dihasilkan banyak

2. Temperatur reaksi lebih rendah

3. Katalis yang digunakan lebih murah

4. Biaya peralatan dan produksi yang lebih sedikit

1.4.2 Kegunaan produk

Trimetiletilena merupakan salah satu bahan kimia yang dapat digunakan

TAME atau Tersier Amil Metil Eter berfungsi untuk aditif dalam pengolahan

minyak juga digunakan untuk solven, dll.

4. Sebagai bahan baku pembuatan ETBE

ETBE atau Etil Tersier Butil Eter biasa digunakan sebagai zat aditif dalam

memproduksi gasolin dari minyak mentah.

5. Sebagai bahan baku pembuatan MTBE

MTBE atau Metil Tersier Butil Eter merupakan zat yang berfungsi untuk anti

knoking sehingga bisa menaikkan angka oktan pada bensin. Dapat pula

digunakan sebagai solven dikarenakan mempunyai titik didih yang tinggi.

(http://en.wikipedia.org/wiki/2-Methyl-2-butene)

1.4.3 Sifat Fisika dan Kimia 1.4.3.1 Bahan Baku

1. Metil Butena

Rumus kimia:

Sifat fisis :

Ø Berat Molekul : 70,134 g/mol

Ø Titik didih : 31 °C

Ø Titik leleh : -137 °C

Ø Density pada 25 °C : 0,654 gr/cm3

CH3

CH3

CH2 C CH2

CCl3

CH3 C CH CH3

Ø Penampilan : cairan keruh

Ø Kelarutan : tidak larut dalam air

Ø Viskositas : 0,1822 cP pada 25 °C

Sifat kimia :

1. Metil Butena dapat terisomerisasi menjadi trimetiletilena dengan

katalisator asam sulfat.

Reaksi :

2. Metil Butena dapat terklorinasi menjadi 2-Metil Dikloro 2-Butena.

Reaksi :

+

2 3

Cl2

2. 1-Pentene

Rumus kimia:

CH2 = CH – CH2 – CH2 – CH3

Sifat fisis :

Ø Berat Molekul : 70,134 g/mol

Ø Kelarutan : tidak larut dalam air

Ø Viskositas : 0,2015 cP pada 25 °C

Sifat kimia :

1. Reaksi pembakaran dengan oksigen membentuk karbondioksida dan air

Reaksi :

2 C5H10 + 15 O2 10 CO2 + 10 H2O

2. Reaksi dengan hidrogen akan membentuk alkana (pentane)

Reaksi :

C5H10 + H2 C5H12

3. Reaksi dengan halogen membentuk alkil halida

Reaksi :

C5H10 + Cl2 C5H10Cl2

1.4.3.2 Produk 1. Trimetiletilena

Rumus Kimia:

Sifat fisis :

Ø Berat Molekul : 70,134 g/mol

Ø Titik didih : 38,5 °C

(Perry and Green,1986)

Ø Penampilan : cairan keruh

Ø Kelarutan : 193 mg/l dalam air pada 25 °C

Ø Viskositas : 0,2192 cP pada 25 °C

Sifat kimia :

1. Trimetiletilena direaksikan dengan Methanol membentuk Ter-Amil Metil

Eter (TAME).

Reaksi:

2. Trimetiletilena direaksikan dengan ethane membentuk 4-Metil 2- Pentena.

Reaksi:

Ø Bentuk : tetragonal gamma berbentuk bola

Ø Bulk densitas : 0,65 g/cm3

Ø Luas area spesifik : 60 m2/g

Ø Granulasi : 96 %

(http://www.foodingredientsonline.com/storefronts/emin.html)

1.4.4 Tinjauan Proses

Trimetiletilena diproduksi secara kontinyu dengan proses isomerisasi

methyl butene dalam fase gas. Bahan baku tersebut diumpankan dalam reaktor

fixed bed yang berisikan katalis yang terdiri dari 0,3 % wt Palladium (Pd) yang

terkomposisi dalam Alumina (Al2O3) tetragonal gamma berbentuk bola yang

mempunyai luas area spesifik 60 m2/g.

Reaksi isomerisasi berlangsung secara eksotermal. Kecepatan reaksi

berlangsung secara optimum pada suhu 80 °C dengan tekanan 3 atm dan konversi

reaktor mencapai 82 % dan reaksi samping sangat sedikit atau hampir tidak ada.

Hasil dari reaktor yang berupa metil butene, trimetiletilena, dan 1-pentena

masuk ke unit permurnian yang terdiri dari menara distilasi yang berfungsi untuk

memisahkan trimetiletilena dari metil butena dan 1-pentena, sehingga didapatkan

trimetiletilena yang lebih murni. Bahan baku sisa reaksi dikembalikan kembali ke

reaktor.

Reaksi pembuatan trimetiletilena merupakan reaksi isomerisasi :

BAB II

DISKRIPSI PROSES

2.1 Spesifikasi Bahan Baku, Bahan Pendukung dan Produk 2.1.1Spesifiksi Bahan Baku

1. Metil Butena

Fase pada atmosferis : cair

Warna : cairan keruh

Komposisi

metil butena : 98 %

1-pentene : 2 % (impuritas maksimum)

Produsen : Hebei Smart Chemicals Co., Ltd

Kapasitas : 20.000 ton/tahun

(http://www.ec21.com/offer_detail/Sell_2_METHYL_1_BUTENE.html)

2.1.2Spesifikasi Bahan Pendukung

1. Katalis alumina aktif + 0,3 % berat palladium

Fase pada atmosferis : padat

Warna : hitam keabu-abuan mengkilap

Kebutuhan : 7.217 kg/tahun

2.1.3Spesifikasi Produk 1. Trimetiletilena

Fase pada atmosferis : Cair

Warna : Keruh

Kemurnian : 95 % massa

Impuritas

Metil butena : 5 %

1-Pentena : 0 %

2. Konsep Proses 2.1.4Dasar Reaksi

Trimetiletilena (trimetiletilena) diproduksi dengan proses isomerisasi metil

butena (metil butena) dalam fase gas dengan katalis palladium (Pd) yang

terkomposisi dalam alumina (Al2O3) tetragonal gamma berbentuk bola.

Reaksi yang terjadi sebagai berikut :

methyl butane trimetiletilena

Reaksi berlangsung dalam fase gas dengan katalis padat dan bersifat

eksotermis. Oleh karena itu reaktor yang dipilih adalah reaktor fixed bed multi

tube.

Reaksi isomerisasi berlangsung secara eksotermis dan reaktor beroperasi

diusahakan tetap pada 80 °C agar reaksi dalam keadaan optimum dan untuk

menghindari terjadinya reaksi samping yang banyak, dan problem teknik.

(US Patent 4.724.274)

Proses ini menggunakan katalis palladium (Pd) (0,3 % wt) yang

terkomposisi dalam alumina (Al2O3) tetragonal gamma berbentuk bola, dimana

katalis ini berfungsi untuk mengarahkan dan mempercepat reaksi, juga

menurunkan energi aktivasi.

2.1.5Mekanisme Reaksi

Mekanisme yang terjadi pada reaksi pembentukan trimetiletilena adalah

sebagai berikut :

1. Transfer massa reaktan dari badan utama fluida ke permukaan luar katalis

(external diffusion)

2. Transfer massa reaktan dari permukaan luar ke permukaan dalam pori -pori

katalis (internal diffusion)

3. Adsorbsi reaktan pada permukaan katalis (chemisorbsion)

4. Reaksi pada permukaan katalis

5. Desorbsi produk reaksi dari permukaan dalam katalis

6. Transfer massa produk dari permukaan dalam ke permukaan luar katalis

7. Transfer massa produk dari permukaan luar katalis ke badan utama fluida

Menentukan mekanisme reaksi dan langkah kecepatan yang menentukan.

Reaksi :

A B

1. Adsorbsi A di permukaan aktif katalis

A + S AS

rA = kecepatan adsorbsi metil butena

kA = konstanta kecepatan adsorbsi metil butena

k-A = konstanta kecepatan desorbsi metil butena

PA = tekanan parsial metil butena

CV = puncak aktif pada permukaan katalis yang kosong

CAS = puncak aktif pada permukaan katalis yang ditempati metil

butena

KA = konstanta kesetimbangan adsorbsi desorbsi metil butena k-A

2. Reaksi permukaan

rS = kecepatan reaksi metil butena menjadi trimetiletilena

kS = konstanta kecepatan reaksi terbentuknya trimetiletilena

k-S = konstanta kecepatan reaksi terbentuknya metil butena

CAS = puncak aktif pada permukaan katalis yang ditempati metil

butena

CBS = puncak aktif pada permukaan katalis yang ditempati

trimetiletilena

KS = konstanta kesetimbangan reaksi

Dimana;

rD = kecepatan desorbsi trimetiletilena

kD = konstanta kecepatan desorbsi trimetiletilena

k-D = konstanta kecepatan adsorbsi trimetiletilena

PB = tekanan parsial trimetiletilena

CV = puncak aktif pada permukaan katalis yang kosong

CBS = puncak aktif pada permukaan katalis yang ditempati

trimetiletilena

KD = konstanta kesetimbangan adsorbsi desorbsi

trimetiletilena

Langkah yang menentukan : Reaksi permukaan katalis

1. Adsorbsi A di permukaan aktif katalis

3. Reaksi permukaan

Pada kondisi optimum nilai dari

D

Dimana, k = kS KA

K = KA KS KD

CA = Ct PA

CB = Ct PB

Ct = total konsentrasi

(Fogler, 1999)

2.1.6Tinjauan Kinetika

Reaksi isomerisasi metil butena merupakan reaksi eksotermis sehingga

selama reaksi berlangsung akan terjadi pelepasan panas. Agar kondisi tetap

optimum maka dijaga agar suhu tetap konstan (isotermal) yaitu dengan

melakukkan pendinginan melalui shell reaktor. Harga konstanta kecepatan reaksi

(k) dalam pembentukan trimetiletilena mengikuti persamaan umum kinetika

menurut persamaan Arrhenius :

k = A . e –E/RT

dimana :

k = konstanta kecepatan reaksi (dm3/gkatalis.jam)

A = faktor frekuensi tumbukan

E = energi aktivasi (Joule/mol)

R = konstanta gas (8,31447 Joule/mol.K )

T = temperatur operasi ( K )

Faktor-faktor yang mempengaruhi kecepatan reaksi adalah :

besar sehingga reaksi berjalan semakin cepat.

2. Katalis

Katalis juga berperan dalam menurunkan energi aktivasi sehingga konstanta

kecepatan reaksi tinggi dan reaksi dapat berjalan cepat serta lebih

mengarahkan reaksi bergeser ke kanan.

3. Konsentrasi

Konsentrasi berkaitan dengan jumlah partikel yang bereaksi. Makin besar

konsentrasi berarti makin banyak partikel sehingga makin banyak yang

bergerak dan makin banyak yang bertumbukan. Sehingga dengan banyaknya

partikel yang bertumbukan kecepatan reaksi akan semakin besar.

4. Luas Permukaan

Pengaruh luas permukaan terhadap kecepatan reaksi sama seperti pengaruh

terhadap tumbukan. Untuk itu maka luas permukaan makin besar akan

menyebabkan jumlah tumbukan semakin besar, sehingga kecepatan reaksi

semakin besar.

Dari persamaan umum kinetika nampak bahwa semakin tinggi suhu maka

harga konstanta kecepatan reaksi akan semakin besar sehingga laju reaksi akan

semakin cepat.

2.1.7Tinjauan Termodinamika

Reaksi Isomerisasi metil butena menjadi trimetiletilena

metil butena trimetiletilena

Harga ΔHof masing-masing komponen pada suhu 298.15 K dapat dilihat pada

tabel 2.1 sebagai berikut :

Tabel 2.1 Harga ΔHof masing-masing komponen

Komponen Harga ΔHof (kJ/mol)

metil butena -34,9

trimetiletilena -40,8

(Yaws, 1999)

metil butena trimetiletilena

ΔHReaksi = ΔHof produk – ΔHof reaktan

= (ΔHof trimetiletilena) – (ΔHof metil butena)

= (-40,8) – (-34,9) kJ/mol

= -5,9 kJ/mol

Karena harga ΔHReaksi negatif, maka reaksi bersifat eksotermis.

Tabel 2.2 Harga ΔGof masing-masing komponen

Komponen Harga ΔGof (kJ/mol)

metil butena 67,2

trimetiletilena 61,6

ΔGo

(Smith & VanNess, 1987)

dengan :

K = Konstanta kesetimbangan pada suhu tertentu

T = Suhu tertentu

DH298.15K = Panas reaksi standar pada 298.15 K

Pada suhu 80oC (353,15 K) besarnya konstanta kesetimbangan dapat dihitung

5736

Karena harga konstanta kesetimbangan kecil, maka reaksi berlangsung secara

bolak-balik (reversible).

2.1.8Kondisi Operasi

Kondisi operasi sangat menentukan jalannya proses dan produk yang

dihasilkan. Pada perancangan ini dipilih kondisi operasi :

Suhu : 80oC

Tekanan : 3 atm

Katalis : alumina aktif + 0,3 % berat Palladium (Pd)

Fase reaksi : gas

Pada kondisi operasi ini diperoleh konversi trimetiletilena terhadap metil butena

sekitar 82%.

2.2 Diagram Alir Proses dan Tahapan Proses 2.2.1Diagram Alir Proses

Diagram alir ada tiga macam, yaitu:

a. Diagram alir proses

Dapat dilihat pada gambar 2.1

b. Diagram alir kuantitatif

Dapat dilihat pada gambar 2.2

2.2.2Tahapan Proses

Proses produksi trimetiletilena terbagi menjadi beberapa tahap di bawah

ini :

1. Tahap penyiapan bahan baku

2. Tahap pembentukan produk

3. Tahap pemurnian produk

1. Tahap penyiapan bahan baku

Bahan baku metil butena yang diimpor dari luar negeri disimpan dalam

bentuk cairan pada temperatur 30 °C pada tekanan atmosferis dengan tangki

silinder vertikal flat bottom head conical. Bahan tersebut kemudian dialirkan

menuju vaporizer (E-01) sebelumnya telah dicampur dulu dengan bahan baku

recycle dari menara distilasi 1 (T-01) untuk mengubah fase menjadi gas. Agar

mencapai kondisi yang diinginkan yaitu tekanan 3 atm dan temperatur 80 °C,

maka bahan tersebut dialirkan ke heater (E-02) dan menuju reaktor (R-01).

2. Tahap pembentukan produk

Reaksi pembentukan trimetiletilena terjadi di reaktor fixed bed multitube

dengan kondisi tekanan 3 atm dan temperatur 80 °C. Reaksi yang terjadi adalah

eksotermis sehingga diperlukan pendinginan agar kondisinya optimum (80 °C)

dengan cara mendinginkan dengan cooling water.

3. Tahap pemurnian produk

Gas-gas yang keluar dari reaktor diteruskan menuju menara distilasi T-01

1-pentena, sedangkan hasil bawah kandungan terbesarnya adalah trimetiletilena.

Hasil atas menara distilasi T-01 direcycle ke reaktor. Hasil bawah menara distilasi

T-01 yaitu trimetiletilena dengan tingkat kemurnian 95 %.

2.3 Neraca Massa dan Neraca Panas

Produk : trimetiletilena 95,00 %

Kapasitas perancangan : 15.000 ton/tahun trimetiletilena

Waktu operasi selama 1 tahun : 330 hari

Waktu operasi selama 1 hari : 24 jam

2.3.1Neraca Massa

Basis perhitungan : 1 jam operasi

Satuan : 1 kg

a. Neraca massa total

Tabel 2.3 Neraca massa total

Komponen

Input (kg/jam) Output (kg/jam)

arus 1 arus 12 arus 13

1-pentena 39,30 20,82 18,48

metil butena 1925,85 93,66 49,00

trimetiletilena 0,00 1779,46 3,73

Total

b. Neraca massa alat

1. Neraca massa separator FG-01

Tabel 2.4 Neraca massa separator FG-01

Komponen

input (kg/jam) output (kg/jam)

arus 5 arus 3 arus 4

1-pentena 165,64 133,14 32,50

metil butena 2717,88 2174,63 543,25

trimetiletilena 24,88 18,95 5,93

Total

2908,40 2326,72 581,68

2908,40 2908,40

2. Neraca massa reaktor R-01

Tabel 2.5 Neraca massa reaktor R-01

Komponen

input (kg/jam) output (kg/jam)

arus 3 arus 6

1-pentene 133,14 133,14

metil butena 2174,63 391,43

trimetiletilena 18,95 1802,14

3. Neraca massa menara distilasi T-01

Tabel 2.6 Neraca massa menara distilasi T-01

Komponen

input (kg/jam) output (kg/jam)

arus 6 arus 11 arus 12

1-pentena 133,14 112,32 20,82

metil butena 391,43 297,78 93,66

trimetiletilena 1802,14 22,68 1779,46

Total

2326,72 432,78 1893,94

2326,72 2326,72

4. Neraca massa heat exchanger E-04

Tabel 2.7 Neraca massa heat exchanger E-04

Komponen

input (kg/jam) output (kg/jam)

arus 8 arus 10 arus 12

1-pentena 54,27 33,45 20,82

metil butena 241,20 147,54 93,66

trimetiletilena 4032,30 2252,84 1779,46

Total

4327,77 2433,83 1893,94

5. Neraca massa Tee-01

Tabel 2.8 Neraca massa Tee-01

Komponen

input (kg/jam) output (kg/jam)

arus 1 arus 2 arus 3

1-pentena 39,30 93,84 133,14

metil butena 1925,85 248,78 2174,63

trimetiletilena 0,00 18,95 18,95

Total

1965,15 361,56 2326,72

2326,72 2326,72

6. Neraca massa Tee-02

Tabel 2.9 Neraca massa Tee-02

Komponen

input (kg/jam) output (kg/jam)

arus 3 arus 4 arus 5

1-pentena 133,14 32,50 165,64

metil butena 2174,63 543,25 2717,88

trimetiletilena 18,95 5,93 24,88

Total

2326,72 581,68 2908,40

7. Neraca massa Tee-03

Tabel 2.10 Neraca massa Tee-03

Komponen

input (kg/jam) output (kg/jam)

arus 7 arus 9 arus 11

1-pentena 1235,52 1123,20 112,32

metil butena 3275,55 2977,77 297,78

trimetiletilena 249,48 226,80 22,68

Total

4760,54 4327,77 432,78

4760,54 4760,54

8. Neraca massa Tee-04

Tabel 2.11 Neraca massa Tee-04

Komponen

input (kg/jam) output (kg/jam)

arus 8 arus 10 arus 12

1-pentena 54,27 33,45 20,82

metil butena 241,20 147,54 93,66

trimetiletilena 4032,30 2252,84 1779,46

Total

4327,77 2433,83 1893,94

9. Neraca massa Tee-05

Tabel 2.12 Neraca massa Tee-05

Komponen

input (kg/jam) output (kg/jam)

arus 11 arus 2 arus 13

1-pentena 112,32 93,84 18,48

metil butena 297,78 248,78 49,00

trimetiletilena 22,68 18,95 3,73

Total

432,78 361,56 71,21

2.3.2Neraca Panas

Basis perhitungan : 1 jam operasi

Satuan : 1 kJ

a. Neraca panas total

Tabel 2.13 Neraca panas total

Komponen Input (kJ/jam) Output (kJ/jam)

Vaporizer (E-01) 949752,62

Heater (E-02) 54953,06

Panas Reaksi 158082,54

Cooler Reaktor 117016,87

Expander 95439,24

Kondenser (E-05) 934223,19

Kondenser (E-03) 4436486,47

Reboiler (E-04) 4453801,64

Arus 1 21945,75

Arus 6 54422,03

Arus 7 971,99

Total 5638535,62 5638559,78

Selisih 24,16

b. Neraca panas alat

1. Neraca panas reaktor R-01

Tabel 2.14 Neraca panas reaktor R-01

Komponen Input (kJ/jam) Output (kJ/jam)

Arus (3) 1031610,50 0,00

Arus (6) 0,00 1072676,17

Pendingin 0,00 117016,87

Panas Reaksi 158082,54 0,00

Total 1189693,04 1189693,04

2. Neraca panas separator S-01

Tabel 2.15 Neraca panas separator S-01

Komponen Input (kJ/jam) Output (kJ/jam)

Arus 5 1033076,67 0,00

Arus 4 0,00 56443,38

Arus 3 0,00 976633,28

3. Neraca panas menara distilasi T-01

Tabel 2.16 Neraca panas menara distilasi T-01

Komponen Input (kJ/jam) Output (kJ/jam)

Arus (6) 43013,75 0,00

Arus (11) 0,00 5906,89

Arus (12) 0,00 54422,03

Pendingin E-03 0,00 4436486,47

Pemanas E-04 4453801,64 0,00

Total 4496815,39 4496815,39

4. Neraca panas heat exchanger E-01

Tabel 2.17 Neraca panas heat exchanger E-01

Komponen Input (kJ/jam) Output (kJ/jam)

Arus 5 in 83324,04 0,00

Arus 5 out 0,00 1033076,67

Pemanas E-01 949752,62 0,00

5. Neraca panas heat exchanger E-02

Tabel 2.18 Neraca panas heat exchanger E-02

Komponen Input (kJ/jam) Output (kJ/jam)

Arus 3 in 976633,28 0,00

Arus 3 out 0,00 1031586,34

Pemanas E-02 54953,06 0,00

Total 1031586,34 1031586,34

6. Neraca panas heat exchanger E-03

Tabel 2.19 Neraca panas heat exchanger E-03

Komponen Input (kJ/jam) Output (kJ/jam)

Arus 7 in 4601879,40 0,00

Arus 7 out 0,00 165392,93

Pendingin E-03 0,00 4436486,47

7. Neraca panas heat exchanger E-04

Tabel 2.20 Neraca panas heat exchanger E-04

Komponen Input (kJ/jam) Output (kJ/jam)

Arus 12 0,00 54422,03

Arus 8 407541,82 0,00

Arus 10 0,00 4806921,44

Pemanas E-04 4453801,64 0,00

Total 4861343,47 4861343,47

8. Neraca panas Tee-01

Tabel 2.21 Neraca panas Tee-01

Komponen Input (kJ/jam) Output (kJ/jam)

Arus 1 21945,75 0,00

Arus 2 4934,90 0,00

Arus 3 0,00 26880,66

9. Neraca panas Tee-02

Tabel 2.22 Neraca panas Tee-02

Komponen Input (kJ/jam) Output (kJ/jam)

Arus 3 26880,66 0,00

Arus 4 56443,38 0,00

Arus 5 0,00 83324,04

Total 83324,04 83324,04

10. Neraca panas Tee-03

Tabel 2.23 Neraca panas Tee-03

Komponen Input (kJ/jam) Output (kJ/jam)

Arus 6 2966,73 0,00

Arus 7 0,00 8317,88

Arus 8 5351,15 0,00

11. Neraca panas Tee-04

Tabel 2.24 Neraca panas Tee-04

Komponen Input (kJ/jam) Output (kJ/jam)

Arus 7 165392,93 0,00

Arus 9 0,00 159486,04

Arus 11 0,00 5906,89

Total 165392,93 165392,93

12. Neraca panas Tee-05

Tabel 2.25 Neraca panas Tee-05

Komponen Input (kJ/jam) Output (kJ/jam)

Arus 2 0,00 4934,90

Arus 11 5906,89 0,00

Arus 13 0,00 971,99

Total 5906,89 5906,89

2.4 Tata Letak Pabrik dan Peralatan 2.4.1Tata Letak Pabrik

Tata letak pabrik adalah kedudukan dari bagian pabrik yang terdiri dari

Tata letak pabrik harus dirancang sedemikian rupa sehingga penggunaan

area yang tersedia dapat efisien dan proses produksinya dapat berjalan dengan

lancar. Jadi dalam penentuan tata letak pabrik harus dipikirkan penempatan

alat-alat produksi sehingga keamanan, keselamatan dan kenyamanan bagi karyawan

dapat dipenuhi.

Selain peralatan yang tercantum dalam flow sheet proses, beberapa

bangunan fisik seperti kantor, laboratorium, bengkel, tempat ibadah, poliklinik,

MCK, kantin, fire safety, pos penjagaan dan sebagainya hendaknya ditempatkan

pada bagian yang tidak mengganggu jalannya proses, ditinjau dari lalu lintas

barang, kontrol, dan keamanan.

Hal-hal yang harus diperhatikan dalam perencanaan tata letak pabrik adalah:

1. Perluasan pabrik dan kemungkinan penambahan bangunan

Perluasan pabrik harus sudah direncanakan sejak awal sehingga masalah

kebutuhan akan tempat tidak akan timbul di masa depannya. Area yang khusus

harus dipersiapkan untuk dipakai tempat perluasan pabrik, penambahan peralatan

untuk menambah kapasitas, maupun pengolahan produk.

2. Keamanan

Penentuan tata letak pabrik harus memperhatikan masalah keamanan,

apabila terjadi hal-hal seperti kebakaran, ledakan, kebocoran gas beracun dapat

ditanggulangi secara tepat. Oleh karena itu ditempatkan alat-alat pengamanan

seperti hidran, penampungan air yang cukup, alat penahan ledakan dan alat sensor

3. Luasan area yang tersedia

Pemakaian tempat harus disesuaikan dengan area yang tersedia apabila

harga tanah cukup tinggi maka pemakaian lahan haruslah efisien.

4. Instansi dan utilitas

Pemasangan dan distribusi yang baik dari gas, steam, dan listrik serta

utilitas lainnya akan membantu proses produksi dan perawatannya. Penempatan

alat-alat kantor diatur sedemikian rupa agar karyawan mudah mencapainya dan

dapat menjamin kelancaran operasi serta memudahkan perawatannya.

5. Area pengolahan limbah

Pabrik harus memperhatikan aspek sosial dan ikut menjaga kelestarian

lingkungan, yaitu dengan memperhatikan masalah buangan limbah hasil

produksinya. Batas maksimal kandungan komponen berbahaya pada limbah harus

diperhatikan dengan baik. Untuk itu penambahan fasilitas pengolahan limbah

sangat diperlukan, sehingga buangan limbah tersebut tidak berbahaya bagi

komunitas yang ada disekitarnya.

6. Jarak yang tersedia dan jarak yang dibutuhkan

Alat-alat proses perlu diletakkan pada jarak yang teratur dan nyaman

sesuai dengan karakteristik alat dan bahan sehingga kemungkinan bahaya

kecelakaan dapat dihindarkan. Sebagian besar gerakan bahan cairan dan gas di

Secara umum, garis besar tata letak pabrik ini dibagi menjadi beberapa

daerah utama, yaitu :

1. Daerah Administrasi/Perkantoran

Daerah ini merupakan pusat kegiatan administrasi perusahaan yang

mengatur kelancaran operasi dan kegiatan-kegiatan lainnya. Daerah ini

ditempatkan di bagian depat pabrik agar kegiatan administrasi tidak mengganggu

kegiatan dan keamanan pabrik serta harus terletak jauh dari areal proses yang

berbahaya.

2. Daerah Fasilitas Umum

Merupakan daerah penunjang segala aktivitas pabrik dalam pemenuhan

kepentingan pekerja, seperti tempat parkir, tempat ibadah, kantin dan pos

keamanan.

3. Daerah Proses

Merupakan pusat proses produksi di mana alat-alat proses dan pengendali

proses ditempatkan. Daerah proses ini terletak di bagian tengah pabrik yang

lokasinya tidak mengganggu. Letak aliran proses direncanakan sedemikian rupa

sehingga memudahkan pemindahan bahan baku dari tangki penyimpanan dan

pengiriman produk ke daerah penyimpanan serta memudahkan pengawasan dan

pemeliharaan terhadap alat-alat proses. Daerah proses ini diletakkan minimal 15

meter dari bangunan-bangunan atau unit-unit lain.

4. Daerah Laboratorium dan Ruang Kontrol

laboratorium merupakan pusat kontrol kualitas bahan baku, produk dan limbah

proses, sedangkan daerah ruang kontrol merupakan pusat kontrol berjalannya

proses yang diinginkan (kondisi operasi baik tekanan, temperatur dan lain-lain

yang diinginkan). Laboratorium dan ruang kontrol ini diletakkan dekat daerah

proses apabila terjadi sesuatu masalah di daerah proses dapat cepat teratasi.

5. Daerah Pemeliharaan

Daerah pemeliharaan merupakan tempat penyimpanan suku cadang alat

proses dan untuk melakukan perbaikan, pemeliharaan atau perawatan semua

peralatan yang dipakai dalam proses.

6. Daerah Penyimpanan Bahan Baku dan Produk

Daerah ini terdiri dari area tangki penyimpanan bahan baku dan produk

yang terletak di lingkungan terbuka dan berada di dalam daerah yang dapat

terjangkau oleh angkutan pembawa bahan baku dan produk. Daerah ini biasanya

ditempatkan di dekat areal proses supaya suplai bahan baku proses dan

penyimpanan produk lebih mudah.

7. Daerah Utilitas

Daerah ini merupakan tempat untuk penyediaan keperluan yang

menunjang berjalannya proses produksi berupa penyediaan air, steam, listrik.

Daerah ini ditempatkan dekat dengan daerah proses agar sistem pemipaan lebih

Keterangan :

1. Pos Keamanan 5. CCR & laboratorium 9. Benkel & Perlengkapan 13. IPAL

2. Musholla 6. Garasi 10. Safety 14. Area Perluasan

3. Klinik 7. Parkir dan Taman 11. Area Produksi 15. Gudang

4. Kantin 8. Kantor dan Aula 12. Utilitas 16. Area Bongkar Muat

1 6

5 11

7

10 14

8 9

12

2 15 16

3 4

13

Skala 1 : 1000

2.4.2Tata Letak Peralatan

Dalam perencanaan tata letak peralatan proses pada pabrik ada beberapa

hal yang perlu dipertimbangkan, yaitu:

1. Aliran bahan baku

Pengaliran bahan baku dan produk yang tepat akan memberikan

keuntungan ekonomis yang lebih besar, serta menunjang kelancaran dan

keamanan produksi.

2. Aliran udara

Aliran udara di dalam dan sekitar area proses perlu diperhatikan supaya

lancar, hal ini bertujuan untuk menghindari terjadinya stagnasi udara pada suatu

tempat yang dapat menyebabkan akumulasi bahan kimia yang berbahaya,

sehingga membahayakan keselamatan pekerja, disamping itu perlu diperhatikan

arah hembusan angin.

3. Cahaya

Penerangan seluruh pabrik harus memadai, dan pada tempat-tempat proses

yang berbahaya atau beresiko tinggi perlu diberikan penerangan tambahan.

4. Lalu lintas manusia

Dalam perancangan lay out peralatan proses, perlu diperhatikan agar pekerja

dapat mencapai seluruh alat proses dengan cepat dan mudah, supaya apabila

5. Lalu lintas alat berat

Hendaknya diperhatikan jarak antar alat dan lebar jalan agar seluruh alat

proses dapat dicapai oleh pekerja dengan cepat dan mudah supaya jika terjadi

gangguan alat proses dapat segeara diperbaiki.

6. Perhitungan ekonomi

Dalam menempatkan alat-alat proses pada pabrik diusahakan agar dapat

menekan biaya operasi dan menjamin kelancaran serta keamanan produksi,

sehingga dapat menguntungkan dari segi ekonomi.

7. Jarak alat proses

Untuk alat proses yang mempunyai suhu dan tekanan operasi tinggi,

sebaiknya dipisahkan dari alat proses lainnya, sehingga apabila terjadi ledakan

Prarancanga

n Pabrik Trimetiletilena

Dengan Pros

es Isomerisasi Metil Butena

Kapasitas 15

BAB III

SPESIFIKASI ALAT

3.1 Alat Utama 3.1.1 Reaktor R-01

Kode : R-01

Fungsi : Tempat berlangsungnya reaksi isomerisasi metil butena

membentuk trimetiletilena

Jenis : fixed bed multi tube

Jumlah : 1

Kondisi operasi : T = 80 oC

P = 3 atm

isothermal dan non adiabatic

Katalis : Alumina aktif + 0,3 % berat palladium

Pendingin : Air, dengan suhu : 30 oC

Tube :

ID : 1,01 in (2,565 cm)

OD : 1,25 in (3,175 cm)

BWG : 11

Panjang : 3,580 m

Jumlah : 1500

Clearance : 0,0079375 m

ΔP : 0,0309 atm

Shell :

Material : Carbon steel SA-167 grade 5

IDS : 1,6141 m

Baffle spacing : 0,8070 m

Tebal : 14 in

ΔP : 6,6043 ∙ 10-4 atm

Head :

Jenis : flanged and standard dished head

Material : Carbon steel SA-167 grade 5

Tebal : 38 in

Tinggi : 0,2466 m

Harga U$$ : 356.481

3.1.2 Menara distilasi T-01

Kode : T-01

Fungsi : Memisahkan sebagian besar metil butena dan

1-pentena dengan trimetiletilena

Tipe : Sieve plate tower

§ Bawah : T = 38,02 oC

§ Umpan : T = 36,62 oC

Shell /Kolom

§ Diameter : 1,61 m

§ Tinggi total : 21,35 m

§ Tebal shell : 0,50 in

Head

§ Tipe : Torispherical head

§ Tebal head : 0,25 in

§ Tinggi head : 0,617 m

Plate

§ Tipe : Sieve tray

§ Jumlah plate : 52 ( tanpa reboiler)

§ Plate spacing : 0.3 m

§ Plate umpan : Plate ke 20 dari bawah

Harga U$$ : 163.580

3.2 Alat Pendukung

3.2.1 Tangki metil butena TT-01

Kode : TT-01

Fungsi : Menyimpan metil butena selama 1 bulan

Tipe : Tangki silinder vertikal, flat bottomed dan atap

Kondisi operasi : T = 30oC

P = 1 atm

Material : Carbon steel SA-283 grade C

Kapasitas : 16790 bbl

Diameter : 50 ft

Tinggi : 48 ft

Tebal shell : Course 1 = 0,500 in

Course 2 = 0,500 in

Course 3 = 0,437 in

Course 4 = 0,375 in

Course 5 = 0,313 in

Course 6 = 0,313 in

Course 7 = 0,250 in

Course 8 = 0,187 in

Tebal head : 0,75 in

Tinggi head : 9,10 ft

Tinggi total : 57,10 ft

Isolasi : Asbestos

Tebal isolasi : 0,28 in

Tipe : Tangki silinder vertikal, flat bottomed dan atap

Conical head

Jumlah : 1 buah

Kondisi operasi : T = 30oC

P = 1 atm

Material : Carbon steel SA-283 grade C

Kapasitas : 16790 bbl

Diameter : 50 ft

Tinggi : 48 ft

Tebal shell : Course 1 = 0,500 in

Course 2 = 0,500 in

Course 3 = 0,437 in

Course 4 = 0,375 in

Course 5 = 0,313 in

Course 6 = 0,313 in

Course 7 = 0,250 in

Course 8 = 0,187 in

Tebal head : 0,75 in

Tinggi head : 9,10 ft

Tinggi total : 57,10 ft

Isolasi : Asbestos

3.2.3 Separator S-01

Kode : S-01

Fungsi : Memisahkan cairan dan gas keluar E-01

Tipe : Vertical drum dengan torispherical head

Material : Low alloy steel SA-283 grade C

Kondisi operasi : T = 66,94 °C

P = 3 atm

Diameter : 5,94 ft

Tinggi : 25,63 ft

Tebal shell : 0,3125 in

Tebal head : 0,4375 in

Tinggi total : 28,28 ft

Harga U$$ : 55.229

3.2.4 Akumulator D-01

Kode : D-01

Fungsi : Menampung hasil atas menara distilasi T-01

Tipe : Horisontal drum dengan torispherical head

Material : Low alloy steel SA-283 grade C

Kondisi operasi : T = 31,14 °C

Tebal shell : 3/16 in

Tebal head : 3/16 in

Panjang total : 8,56 ft

Harga U$$ : 10611

3.2.5 Heat exchanger E-01

Kode : E-01

Fungsi : Mengubah fase cair menjadi gas umpan

Metil butena

Tipe : Shell and tube heat exchanger

Beban Panas : 900191,68 Btu/jam

Luas Transfer panas : 107,84 ft2

Material : High-alloy steel SA-167 Grade 5

Tube side

§ Fluida : Steam

§ Kapasitas : 379,08 kg/jam

§ Suhu : Suhu masuk = 133,99 oC

Suhu keluar = 133,99 oC

§ OD tube : 0.75 in

§ Susunan : Triangular pitch

§ BWG : 18

§ Pitch : 0,9375 in

§ Passes : 1

§ Delta P : 0,05 psi

Shell side

§ Fluida : Bahan yang diuapkan

§ Kapasitas : 9497552,62 kg/jam

§ Suhu : Suhu masuk = 33,39 °C

Suhu keluar = 66,94 °C

§ ID shell : 15,25 in

§ Baffle spacing : 15,25 in

§ Passes : 1

§ Delta P : 0.01 psi

Uc : 68,30 Btu/j.F.ft2

Ud : 63,66 Btu/j.F.ft2

Rd required : 0.001 j.ft2.F/Btu

Rd : 0.0011 j.ft2.F/Btu

Harga U$$ : 10775

3.2.6 Heat exchanger E-02

Kode : E-02

Fungsi : Memanaskan bahan dari hasil atas S-01

Material : High-alloy steel SA-167 Grade 5

Pipa dalam

§ Fluida : Bahan yang dipanaskan (dari tangki pencampur)

§ Kapasitas : 5129,53 lb/jam

§ Delta P : 0.05 psi

§ Suhu : Tmasuk = 66,94 °C

Tkeluar = 80 °C

§ IPS : 2 in

§ Diameter luar : 2,375 in

§ SN : 40

§ Diameter dalam : 2,067 in

§ Panjang hair pin : 15 ft

§ Jumlah hair pin : 3 buah

Pipa luar

§ Fluida : Steam

§ Kapasitas : 48,35 lb/jam

§ Delta P : 0,05 psi

§ Suhu : Tmasuk = 133,99 °C

Tkeluar = 133,99 °C

§ IPS : 3 in

§ Diameter luar : 3.5 in

Uc : 41,85 Btu/j.ft2.F

Ud : 39,91 Btu/j.ft2.F

Rd required : 0.001 ft2.jam.F/Btu

Rd : 0.0012 ft2.jam.F/Btu

Harga U$$ : 4940

3.2.7 Heat exchanger E-03

Kode : E-03

Fungsi : Mengembunkan hasil atas menara distilasi D-01

Tipe : Shell and tube heat exchanger

Beban panas : 4204977 Btu/jam

Luas transfer panas : 1722,59 ft2

Tube side

§ Fluida : Air pendingin

§ Kapasitas : 116804 lb/jam

§ Material : High-alloy steel SA-167 Grade 5

§ Suhu : Tmasuk = 10oC

Tkeluar = 25oC

§ OD tube : 1 in

§ Susunan : Triangular pitch

§ Passes : 1

§ Delta P : 0.01 Psi

Shell side

§ Fluida : Hasil Atas D-01

§ Kapasitas : 26715 lb/jam

§ Material : High-alloy steel SA-167 Grade 5

§ Suhu : Tmasuk = 31,25oC

Tkeluar = 31,14oC

§ ID shell : 35 in

§ Passes : 1

§ Delta P : 0.01 Psi

Uc : 122,28 Btu/j.F.ft2

Ud : 88,32 Btu/j.F.ft2

Rd required : 0.003 j.F.ft2/Btu

Rd : 0.0031 j.F.ft2/Btu

Harga U$$ : 40326

3.2.8 Heat exchanger E-04

Kode : E-04

Fungsi : Menguapkan sebagian hasil bawah menara distilasi

T-01

Tipe : Kettle reboiler

Beban panas : 4221388 Btu/jam

Material : High-alloy steel SA-167 Grade 5

Tube side

§ Fluida : Steam

§ Kapasitas : 3919,05 lb/jam

§ Suhu : Tmasuk = 133,99oC

Tkeluar = 133,99 oC

§ OD tube : 3/4 in

§ Susunan : Triangular pitch

§ BWG : 16

§ Pitch : 15/16 in

§ Panjang tube : 12 ft

§ Jumlah tube : 127

§ Passes : 1

§ Delta P : Diabaikan

Shell side

§ Fluida : Hasil bawah D-01

§ Kapasitas : 30890 lb/jam

§ Suhu : Tmasuk = 37,94oC

Tkeluar = 38,02oC

Ud : 126,40 Btu/j.F.ft2

Rd required : 0.001 j.F.ft2/Btu

Rd : 0.0011 j.F.ft2/Btu

Harga U$$ : 19452

3.2.9 Heat exchanger E-05

Kode : E-05

Fungsi : Mengembunkan hasil Reaktor

Tipe : Shell and tube heat exchanger

Beban panas : 885472 Btu/jam

Luas transfer panas : 200,74 ft2

Tube side

§ Fluida : Air pendingin

§ Kapasitas : 24596 lb/jam

§ Material : High-alloy steel SA-167 Grade 5

§ Suhu : Tmasuk = 10oC

Tkeluar = 25oC

§ OD tube : 3/4 in

§ Susunan : Triangular pitch

§ BWG : 18

§ Pitch : 0,9375 in

§ Panjang tube : 12 ft

§ Delta P : 0.01 Psi

Shell side

§ Fluida : Hasil Reaktor

§ Kapasitas : 5129 lb/jam

§ Material : High-alloy steel SA-167 Grade 5

§ Suhu : Tmasuk = 48,63oC

Tkeluar = 36,62oC

§ ID shell : 12 in

§ Passes : 1

§ Delta P : 0.01 Psi

Uc : 71,78 Btu/j.F.ft2

Ud : 58,24 Btu/j.F.ft2

Rd required : 0.003 j.F.ft2/Btu

Rd : 0.0032 j.F.ft2/Btu

Harga U$$ : 8326

3.2.10 Pompa J-01

Kode : J-01

Fungsi : Mengalirkan metil butena dari TT-02 ke E-01

Tipe : Sentrifugal

NPSH required : 9.84 ft

NPSH available : 31,83 ft

Pipa

§ IPS : 2,25 in

§ OD : 2,66 in

§ ID : 2,38 in

§ SN : 40 ST 40S

Harga U$$ : 20274

3.2.11 Pompa J-02

Kode : J-02

Fungsi : Mengalirkan bahan dari D-01 ke top T-01

Tipe : Sentrifugal

Jumlah : 2

Kapasitas (gpm) : 582,51

Tenaga pompa : 14,95 Hp

Tenaga motor : 20,12 Hp

NPSH required : 9.84 ft

NPSH available : 23,83 ft

Pipa

§ IPS : 8 in

§ OD : 8,625 in

Harga U$$ : 12419

3.2.12 Pompa J-03

Kode : J-03

Fungsi : Mengalirkan Bahan dari E-04 ke TT-03

Tipe : Sentrifugal

Jumlah : 2

Kapasitas (gpm) : 35,10

Tenaga pompa : 0,71 Hp

Tenaga motor : 2,68 Hp

NPSH required : 9.84 ft

NPSH available : 12,59 ft

Pipa

§ IPS : 2 in

§ OD : 2,375 in

§ ID : 1,94 in

§ SN : 80 XS 80S

Harga U$$ : 13951

3.2.13 Pompa J-04

Kode : J-04

Tenaga pompa : 0,13 Hp

Tenaga motor : 2,68 Hp

NPSH required : 9.84 ft

NPSH available : 128,68 ft

Pipa

§ IPS : 1,25 in

§ OD : 1,66 in

§ ID : 1,44 in

§ SN : 10S

Harga U$$ : 7952

3.2.14 Expander JC-01

Kode : JC-01

Fungsi : Menurunkan tekanan dari 3 atm ke 1 atm

Tipe : Sentrifugal

Jumlah : 2

Kapasitas (acfm) : 28,984

Daya : 2,49 Hp

Kerja Aktual : 2,11 Hp

Efisiensi : 84 %

Penggerak : Listrik

T masuk : 80,00 oC

BAB IV

UNIT PENDUKUNG PROSES DAN LABORATORIUM

4.1. Unit Pendukung Proses

Unit pendukung proses atau sering disebut unit utilitas merupakan bagian

penting untuk menunjang berlangsungnya proses dalam suatu pabrik.

Unit pendukung proses untuk pabrik ini meliputi : unit pengadaan air, unit

pengadaan steam, unit pengadaan udara tekan, unit pengadaan listrik, unit

pengadaan bahan bakar dan unit pengolahan limbah.

Unit-unit pendukung proses yang terdapat dalam pabrik Trimetiletilena

antara lain :

1. Unit pengadaan air

Unit ini bertugas menyediakan dan mengolah air untuk memenuhi kebutuhan

air sebagai berikut :

a. Air pendingin

b. Air umpan boiler

c. Air konsumsi dan sanitasi

2. Unit pengadaan steam

Unit bertugas menyediakan kebutuhan steam sebagai media pemanas untuk

4. Unit pengadaan listrik

Unit ini bertugas menyediakan listrik sebagai tenaga penggerak untuk peralatan

proses, keperluan pengolahan air, peralatan-peralatan elektronik atau listrik

AC, maupun untuk penerangan. Listrik disuplai dari PT. PLN dan dari

generator sebagai cadangan bila listrik dari PT. PLN mengalami gangguan.

5. Unit pengadaan bahan bakar

Unit ini bertugas menyediakan bahan bakar untuk kebutuhan boiler dan

generator.

6. Unit pengolahan limbah

Unit ini bertugas untuk pengolahan limbah padat, cair, maupun gas yang

dihasilkan selama proses produksi berlangsung.

7. Unit Refrigerasi

Unit ini bertugas menyediakan media pendingin untuk digunakan di

kondensor menara distilasi dan kondensor setelah expander.

4.1.1. Unit Pengadaan Air a. Air Pendingin

1. Sumber Air

Air pendingin yang digunakan adalah air laut yang diperoleh dari laut yang

tidak jauh dari lokasi pabrik. Alasan digunakannya air laut sebagai media

pendingin adalah karena faktor – faktor sebagai berikut :

a. Air laut dapat diperoleh dalam jumlah yang besar dengan biaya murah.

d. Tidak terdekomposisi.

e. Tidak dibutuhkan cooling tower, karena air laut langsung dibuang lagi.

Air pendingin ini digunakan sebagai pendingin pada kondenser total,

kondenser parsial dan heat exchanger. Hal – hal yang perlu diperhatikan

dalam pengolahan air laut sebagai pendingin adalah :

a. Partikel – partikel besar/makroba (makhluk hidup laut dan konstituen

lain).

b. Partikel – partikel kecil/mikroba laut (ganggang dan mikroorganisme

laut) yang dapat menyebebkan fouling pada kondenser dan heat

exchanger.

2. Perhitungan Jumlah Kebutuhan Air Laut

Air laut digunakan sebagai media pendingin untuk heat exchanger pada

E-03, E-04, E-06 dan E-08. Kebutuhan air pendingin dapat dilihat pada Tabel

4.1 sebagai berikut :

Tabel 4.1 Kebutuhan Air Pendingin

No Kode Nama Alat Kebutuhan (kg/jam)

1.

2.

3.

R-01

E-03

E-05

Pendingin Reaktor

Kondensor Menara Distilasi 1

Kondensor Expander

18.000,000

52.981,000

11.157,000