BAB III METODOLOGI PENELITIAN

3.1 Tempat dan Waktu Penelitian

Pada Proses penelitian, pembuatan sampel dan pengujian/karakterisasi dilakukan di PSTBM (Pusat Sains dan Teknologi Bahan Maju) Badan Tenaga Nuklir Nasional Serpong, Tanggerang Selatan Banten. Proses penelitian ini, dari pembuatan sampel, pengujian sampel dan pengolahan data. Data hasil pengujian dilakukan pada bulan Februari sampai dengan bulan Mei 2017.

3.2 Alat dan Bahan

Alat yang diperlukan dalam penelitian ini adalah: 1. Neraca digital BOSCH SAE 200.

2. Spatula.

3. Kertas Timbang. 4. Plastik clipt. 5. Kertas Label. 6. Tissue.

7. High Energy Milling (HEM) PW 700i Mixer Mill.

8. Vialdan bola milling.

9. Alat Pembersih Ultrasonik cleaner merk branson tipe 1510. 10. Hair dryer.

11. Beaker Glass sebanyak 1 buah.

12. Alat kompaksi merek Carver yang digunakan untuk proses kompaksi. 13. Cetakan Kompaksi.

14. Mesin Amplas Grider Polisher. 15. Alat sintering Arc Plasma Sintering. 16. Kacamata.

17. Mikroskop Optik.

18. SEM (Scanning Electron Microscope) Merk Jeol SM-6510LA.

20. XRD (X-Ray Diffraction) PHILLIPS Panalytical Empyrean PW1710

Bahan yang diperlukan dalam penelitian ini adalah:

1. Serbuk Fe, serbuk besi dproduksi oleh sigma Aldrich, memiliki ukuran 325 mesh dengan kemurnian > 99%. Serbuk Fe digunakan pada proses pemaduan mekanik.

2. Serbuk Cr, serbuk Chromium diproduksi oleh sigma Aldrich, memiliki ukuran 325 mesh dengan kemurnian > 99%. Serbuk Cr digunakan pada proses pemaduan mekanik .

3. Serbuk ZrO2, serbuk Chromium diproduksi oleh sigma Aldrich, memiliki ukuran

325 mesh dengan kemurnian > 99%. 4. Nital 3%

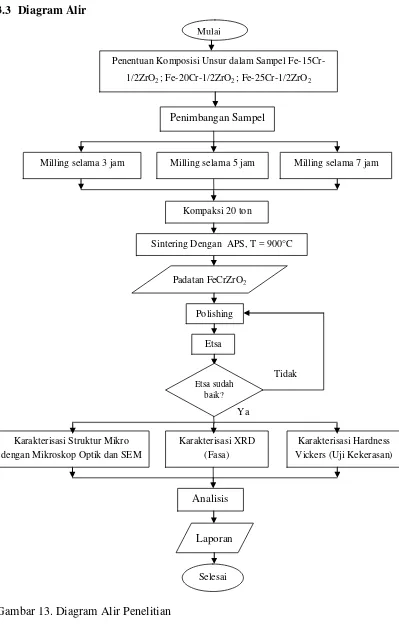

3.3 Diagram Alir

Milling selama 5 jam Milling selama 7 jam

3.4 Prosedur Penelitian

3.4.1 Komposisi Bahan

Bahan yang digunakan adalah Fe, Cr dan ZrO2. Bahan dibuat 3 variasi sampel dengan jumlah dan komposisi sebagai berikut:

-Sampel I dengan komposisi 84,5%Fe-15%Cr-0.5% ZrO2 dengan jumlah 4

dengan berat total masing-masing sampel 20 gram. sehingga bahan timbangan: - sampel I : Fe 16,9 gr, Cr 3 gr, dan ZrO2 0,1 gr

- sampel II : Fe 15,9 gr, Cr 4 gr, dan ZrO2 0,1 gr

- sampel III : Fe 14,9 gr, Cr 5 gr dan ZrO2 0,1 gr

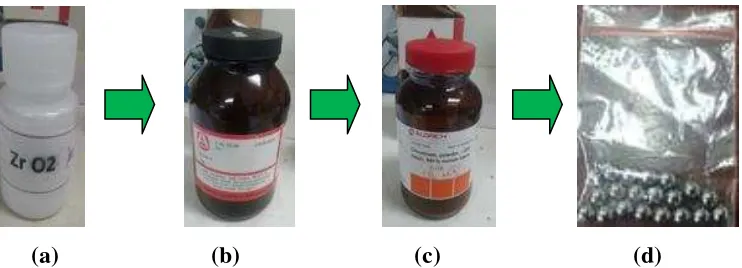

Kemudian ambil bola milling yang berukuran kecil sebanyak 20 buah yang memliki berat 2,1046 gram per buah. Total dari berat bola kecil sebanyak ± 42,0819 gram. Lalu bola milling dibersihkan dengan menggunakan alkohol yang dijadikan satu dalam beaker glass beserta vial dan dimasukkan kedalam Alat pembersih Ultrasonic cleaner merk Branson tipe 1510 untuk dibersihkan selama 10 menit, setelah itu bola milling dan vial dikeringkan menggunakan hair dryer, sehingga bola milling dan vial dapat digunakan untuk proses milling bersama paduan besi, chromium dan zirconium. Bubuk paduan besi, chromium dan zirconium beserta bola milling dapat dilihat pada gambar dibawah ini.

(a) (b) (c) (d)

3.4.2 Proses Milling dengan HEM

Milling dilakukan menggunakan High Energy Milling PW 700i Mixer Mill. Milling bertujuan untuk mendapatkan serbuk paduan dalam ukuran kecil. Sebelum proses milling yang harus dilakukan pertama adalah bola milling dimasukkan kedalam vial dan diberi serbuk fe, chrom, dan zirconium sebanyak 20 gram. Kemudian ambil bola milling yang berukuran kecil sebanyak 20 buah yang memliki berat 2,1046 gram per buah. Total dari berat bola kecil sebanyak ± 42,0819 gram. Perbandingan antara serbuk dan bola milling yaitu 1 : 2. Sampel serbuk yang telah tercampur di dalam vial berlangsung selama 3 jam, 5 jam dan 7 jam dengan kecepatan 1000 rpm dengan running alat 30 menit. Proses milling tersebut dilakukan dengan cara sebagai berikut:

1. Proses Milling Selama 3 jam

a. Masukkan kedalam vial serbuk fe, chrom dan zirconium sebanyak 20 gram beserta bola milling.

b. Setelah serbuk dan bola milling dimasukkan ke dalam vial lalu dipasang ke HEM dengan menggunakan kunci inggris hingga kuat.

c. Kemudian HEM dihidupkan dengan menekan tombol hijau atau on dan HEM akan bergerak selama 30 menit sampai HEM mati sendiri selama 3 jam.

d. Setelah selesai ambil vial yang terpasang di HEM dengan menggunakan kunci inggris, lalu buka vial dan ambil bubuk kemudian ditimbang menjadi 4 bagian bubuk yang sudah di milling (dapat dilihat pada gambar 15).

2. Proses Milling Selama 5 jam

a. Masukkan kedalam vial serbuk fe, chrom dan zirconium sebanyak 20 gram beserta bola milling.

b. Setelah serbuk dan bola milling dimasukkan ke dalam vial lalu dipasang ke HEM dengan menggunakan kunci inggris hingga kuat.

c. Kemudian HEM dihidupkan dengan menekan tombol hijau atau on dan HEM akan bergerak selama 30 menit sampai HEM mati sendiri selama 5 jam.

d. Setelah selesai ambil vial yang terpasang di HEM dengan menggunakan kunci inggris, lalu buka vial dan ambil bubuk kemudian ditimbang menjadi 4 bagian bubuk yang sudah di milling (dapat dilihat pada gambar 15).

3. Proses Milling Selama 7 jam

a. Masukkan kedalam vial serbuk fe, chrom dan zirconium sebanyak 20 gram beserta bola milling.

b. Setelah serbuk dan bola milling dimasukkan ke dalam vial lalu dipasang ke HEM dengan menggunakan kunci inggris hingga kuat.

c. Kemudian HEM dihidupkan dengan menekan tombol hijau atau on dan HEM akan bergerak selama 30 menit sampai HEM mati sendiri selama 7 jam.

d. Setelah selesai ambil vial yang terpasang di HEM dengan menggunakan kunci inggris, lalu buka vial dan ambil bubuk kemudian ditimbang menjadi 4 bagian bubuk yang sudah di milling (Lihat gambar 15)

3.4.3 Proses Kompaksi

Proses kompaksi atau pemadatan merupakan salah satu cara untuk memadatkan serbuk menjadi bentuk yang diinginkan. Penekanan terhadap serbuk dilakukan agar serbuk dapat menempel satu dengan yang lainnya sebelum ditingkatkan ikatannya dengan proses sintering. Sampel serbuk yang telah di timbang, selanjutnya dibuat padatan atau pellet menggunakan Alat kompaksi merek

Carver. Dengan berat masing-masing 5 gram, sampel dikompaksi dengan mesin

untuk menghasilkan bahan berbentuk koin dengan diameter 15 mm. Masing-masing sampel yang telah dikompaksi diberi label Sampel I, II, III, IV, dan V.

Gambar 16. Proses Kompaksi Baja Oxide Dispersion Strengthened

3.4.4 Proses Sintering dengan Arc Plasma Sinterring

Gambar 17. Proses Sintering Baja Oxide Dispersion Strengthened

3.4.5 Proses Polishing

Sampel yang telah disinter, diamplas menggunakan Grider polisher menggunakan kertas amplas hingga tingkat kekasaran 5000, kemudian sampel diamplas menggunakan pasta autosol dan alumina (APD Suspension) untuk memperoleh permukaan sampel yang halus dan bersih.

Gambar 18. Mesin Amplas Grider Polisher

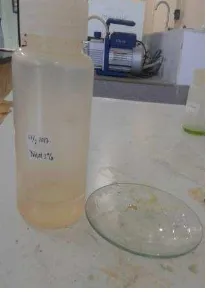

3.4.6 Proses Etsa

Padatan FeCrZrO2 dietsa dengan cairan nital 3%, yaitu cairan etsa 3 ml

asam nitrat (HNO3) dan 97 ml methyl alkohol dalam waktu 10-30 detik. Tujuan

Gambar 19. Cairan Nital 3%

3.5 Karakterisasi Sampel

3.5.1 SEM (Scanning Electron Microscope)

Pengujian sampel menggunakan perangkat Scanning Electron Microscope (SEM) JEOL JSM-650 LA dengan percepatan energi sebesar 20 keV yang dilengkapi dengan detektor dispersi energi Energy-Dispersive Spectrometry (EDX) untuk mengidentifikasi komposisi unsur dan melihat sebaran unsur-unsur paduan. Sampel ditempatkan pada hand blower. Banyaknya sampel yang dapat dianalisa maksimum adalah empat sampel. Kemudian sampel diberi tanda agar pada saat dilihat pada layar monitor sampel tidak tertukar dan mempermudah ketika melakukan pengamatan. Pengambilan gambar dilakukan dengan perbesaran 500x, 1000x, 2000x, dan 3500x pada permukaan sisi kiri, kanan, dan tengah sampel.

3.5.2 Mikroskop Optik

Karakterisasi sampel menggunakan Mikroskop Optik Olympus. Pengamatan morfologi padatan FeCrZO2 setelah dietsa menggunakan larutan Nital 3% dilakukan

menggunakan perangkat Mikroskop Optik masing-masing dengan perbesaran 200x, 500x, dan 1000x, pada permukaan sisi kiri, kanan, dan tengah sampel. Hal ini dilakukan untuk melihat struktur permukaan baja ODS dalam skala mikro di laboratorium Optik Gedung 71 BATAN Serpong, Tanggerang Selatan.

3.5.3 XRD

dilakukan menggunakan difraktometer sinar-X (PANanalytical Philips EMPYREAN) dengan sumber radiasi berupa Cu-Kα yang mempunyai panjang gelombang λ = 1,54056 Å. Sampel berupa pelet (koin) diletakkan pada tempat

pengujiannya yang kemudian siap diuji coba sebagai sampel uji pada mesin XRD. 3.5.4 Hardness Vickers

BAB IV HASIL DAN PEMBAHASAN

4.1 Hasil Pengujian Struktur Mikro Menggunakan Mikroskop Optik

4.1.1 Sebelum disintering

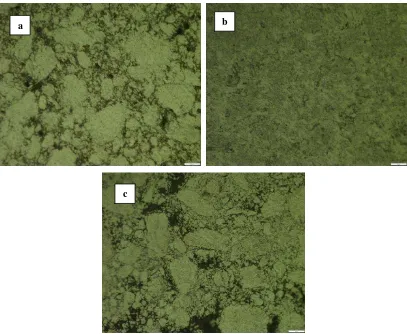

Gambar 20. Hasil Mikroskop Optik pada Sampel FeCrZrO2 dengan variasi

komposisi Cr dengan Perbesaran 500x: (a). 15Cr, (b). 20Cr, (c). 25Cr

Pada gambar 20, menunjukkan morfologi dari paduan FeCrZrO2 dimana

unsur fe berwana abu-abu, chrom berwarna hijau pekat, dan zirkonia berwarna putih berdasarkan hasil uji struktur mikro paduan baja ODS dengan komposisi 12Cr yang sudah dilakukan sebelumnya. Sebelum disinter, morfologi dari sampel berbentuk seperti agregat-agregat yang tidak beraturan serta masih dapat dilihat perbedaan setiap unsurnya dan belum terbentuk paduan (Bandriyana, 2016).

a

c

4.1.2 Setelah disintering

Gambar 21. Hasil Mikroskop Optik pada Sampel FeCrZrO2 di milling selama 3 jam

dengan variasi Chrom dengan Perbesaran 500x: (a). 15%Cr , (b). 20%Cr, (c). 25%Cr Pada gambar 21, menunjukkan morfologi dari paduan FeCrZrO2 dimana

butiran-butiran putih semakin banyak ketika persentase chromnya dinaikkan. Jika dilihat pada struktur mikro, indikasi fasa ferit dapat terlihat (warna putih) pada Gambar 21 (Babakr, 2008).

a b

Gambar 22. Hasil Mikroskop Optik pada Sampel Fe20CrZrO2 dengan variasi milling

dengan Perbesaran 500x: (a). 3 jam, (b). 5 jam, (c). 7 jam

Pada gambar 22. menunjukkan morfologi dari sampel paduan FeCrZrO2

dengan variasi milling 3 jam, 5 jam, 7 jam yang berbentuk seperti agregat-agregat dengan bentuk tidak beraturan. Semakin lama waktu milling butirannya semakin halus.

Dapat disimpulkan, mikrostruktur paduan FeCrZrO2 sebelum disintering

masih terlihat perbedaan antara butiran Fe, Cr dan ZrO2. Sedangkan paduan

FeCrZrO2 setelah disintering butiran-butiran antara Fe, Cr dan ZrO2 semakin rapat.

Komposisi Cr mempengaruhi banyaknya sebaran kromium pada paduan (terbentuknya fasa ferit). Semakin besar persentase kromnya maka semakin banyak butiran-butiran putih pada morfologi sampel. Semakin lama waktu milling maka akan memperkecil dan memperhalus ukuran butiran pada morfologi sampel. Sampel dengan waktu milling lebih lama memiliki homogenitas partikel Fe dan Cr yang lebih tinggi, yang menyebabkan homogenitas paduan ini didukung oleh mapping pada EDS.

a b

4.2 Hasil Pengujian SEM-EDX

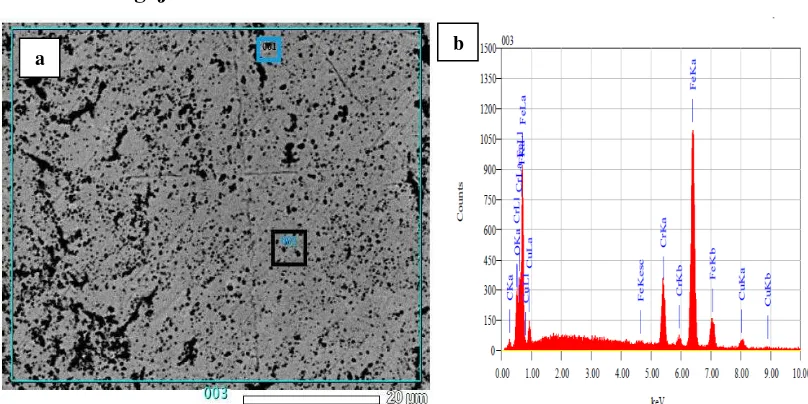

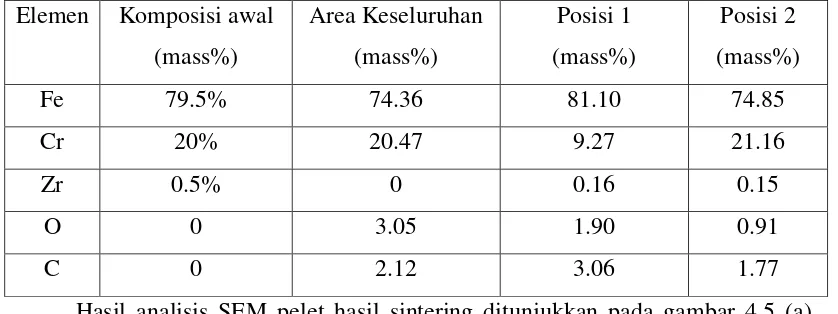

Gambar 23. Analisis SEM-EDS pelet hasil sintering (a) Fotomikro SEM dengan perbesaran 2000 kali untuk seluruh area, (b) Pola spectrum EDS untuk seluruh area

Tabel 1. Analisis Data EDS pelet hasil sintering Fe15Cr0.5ZrO2 milling 3 jam

Elemen Komposisi awal untuk keseluruhan area. Secara umum, pelet hasil sintering menunjukkan beberapa morfologi yang kemudian dianalisis menggunakan EDS seperti ditunjukkan pada Gambar 23 (a) untuk keseluruhan area dan Tabel 1 untuk analisis detil setiap elemen pada setiap posisi. Hasil analisis menunjukkan bahwa pelet hasil sintering ada bagian butiran yang di dominasi oleh paduan FeCr mendekati komposisi awal (posisi 2). Hal ini menunjukkan selama proses pemaduan mekanik maupun sintering ada sebagian besi dan kromium berpadu secara merata. Diprediksi bahwa telah terjadi proses

pengisian sebagian atom kromium pada atom besi yang disebut mekanisme solid

solution yang terjadi ketika proses milling (A.K. Rivai, 2016).

Gambar 24. Analisis SEM-EDS pelet hasil sintering (a) Fotomikro SEM dengan perbesaran 2000 kali untuk seluruh area, (b) Pola spectrum EDS untuk seluruh area

Tabel 2. Analisis Data EDS pelet hasil sintering Fe20Cr0.5ZrO2 milling 3 jam

Hasil analisis SEM pelet hasil sintering ditunjukkan pada gambar 4.5 (a) untuk keseluruhan area. Secara umum, pelet hasil sintering menunjukkan beberapa morfologi yang kemudian dianalisis menggunakan EDS seperti ditunjukkan pada Gambar 24 (a) untuk keseluruhan area dan Tabel 2 untuk analisis detil setiap elemen pada setiap posisi. Hasil analisis menunjukkan bahwa pelet hasil sintering ada bagian butiran yang di dominasi oleh paduan FeCr mendekati komposisi awal (posisi 1) maupun paduan FeCr dengan Cr yang tinggi diatas komposisi awal (posisi 2). Hal ini menunjukkan selama proses pemaduan mekanik maupun sintering ada sebagian besi dan kromium berpadu secara merata namun ada sebagian kromium yang mengisi lebih banyak pada paduan. Diprediksi bahwa telah terjadi proses pengisian sebagian

atom kromium pada atom besi yang disebut mekanisme solid solution yang terjadi ketika proses milling.

Gambar 25. Analisis SEM-EDS pelet hasil sintering (a) Fotomikro SEM dengan perbesaran 2000 kali untuk seluruh area, (b) Pola spectrum EDS untuk seluruh area

Tabel 3 Analisis Data EDS pelet hasil sintering Fe25Cr0.5ZrO2 milling 3 jam

Elemen Komposisi awal untuk keseluruhan area. Secara umum, pelet hasil sintering menunjukkan beberapa morfologi yang kemudian dianalisis menggunakan EDS seperti ditunjukkan pada Gambar 25 (a) untuk keseluruhan area dan Tabel 3 untuk analisis detil setiap elemen pada setiap posisi. Hasil analisis menunjukkan bahwa pelet hasil sintering ada bagian butiran yang di dominasi oleh paduan FeCr mendekati komposisi awal (posisi 2). Hal ini menunjukkan selama proses pemaduan mekanik maupun sintering ada sebagian besi dan kromium berpadu secara merata.

Gambar 26. Analisis SEM-EDS pelet hasil sintering milling 5 jam (a) Fotomikro SEM dengan perbesaran 2000 x untuk seluruh area, (b) Pola spectrum EDS untuk seluruh area

Tabel 4 Analisis Data EDS pelet hasil sintering Fe20Cr0.5ZrO2 milling 5 jam

Elemen Komposisi awal untuk keseluruhan area. Secara umum, pelet hasil sintering menunjukkan beberapa morfologi yang kemudian dianalisis menggunakan EDS seperti ditunjukkan pada Gambar 26 (a) untuk keseluruhan area dan Tabel 4 untuk analisis detil setiap elemen pada setiap posisi. Hasil analisis menunjukkan bahwa pelet hasil sintering ada bagian butiran yang di dominasi oleh paduan FeCr mendekati komposisi awal (posisi 2) maupun paduan FeCr dengan Cr yang tinggi diatas komposisi awal (posisi 1). Hal ini menunjukkan selama proses pemaduan mekanik maupun sintering ada sebagian besi dan kromium berpadu secara merata namun ada sebagian kromium yang mengisi

lebih banyak pada paduan. Diprediksi bahwa telah terjadi proses pengisian sebagian

Tabel 5 Analisis Data EDS pelet hasil sintering Fe20Cr0.5ZrO2 milling 7 jam

Elemen Komposisi awal untuk keseluruhan area. Secara umum, pelet hasil sintering menunjukkan beberapa morfologi yang kemudian dianalisis menggunakan EDS seperti ditunjukkan pada Gambar 27 (a) untuk keseluruhan area dan Tabel 5 untuk analisis detil setiap elemen pada setiap posisi. Hasil analisis menunjukkan bahwa pelet hasil sintering ada bagian butiran yang di dominasi oleh paduan FeCr mendekati komposisi awal (posisi 1 dan 2). Hal ini menunjukkan selama proses pemaduan mekanik maupun sintering ada

Berikut ini, persebaran warna-warna unsur paduan pada permukaan sampel, terlihat bahwa secara kualitatif tampak ketersebaran serbuk semakin merata seiring dengan penambahan waktu milling. Hal tersebut dapat dibuktikan dengan persebaran warna unsur-unsur Fe, Cr, Zr, dan Opada hasil mapping SEM-EDS pada gambar.

Gambar 28. Distribusi unsur-unsur Fe15Cr0.5ZrO2 dengan waktu milling 3 jam

Pada gambar diatas untuk sampel Fe15Cr0.5ZrO2 dengan waktu milling 3

jam, terlihat persebaran warna-warna pada permukaan sampel. Pada gambar b unsur Fe ditandai oleh warna merah muda, merah, orange, kuning, hijau, biru muda, biru tua, dan hitam. Pada gambar c unsur Cr ditandai oleh warna merah, hijau, biru dan

b a

d c

hitam. Pada gambar d unsur Zr ditandai oleh warna hijau dan hitam. Pada gambar e unsur O ditandai oleh warna merah, hijau, biru dan hitam.

Gambar 29. Distribusi unsur-unsur Fe20Cr0.5ZrO2 dengan waktu milling 3 jam

Pada gambar diatas untuk Fe20Cr0.5ZrO2 dengan waktu milling 3 jam,

terlihat persebaran warna-warna pada permukaan sampel. Pada gambar b unsur Fe ditandai oleh warna merah muda, merah, orange, hijau, biru muda, biru tua, dan hitam. Pada gambar c unsur Cr ditandai oleh warna merah, hijau, biru dan hitam. Pada gambar c terdapat persebaran unsur kromium belum merata ditandai dengan masih terlihatnya rongga pada permukaan sampel. Pada gambar d unsur Zr ditandai oleh warna hijau dan hitam. Pada gambar e unsur O ditandai oleh warna merah, hijau, biru dan hitam. Pada gambar e terdapat persebaran unsur oksigen yang belum

a b

c d

a. Fe25Cr0.5ZrO2 dengan waktu milling 3 jam

Gambar 30. Distribusi unsur-unsur Fe25Cr0.5ZrO2 dengan waktu milling 3 jam

Pada gambar diatas untuk Fe25Cr0.5ZrO2 dengan waktu milling 3 jam,

terlihat persebaran warna-warna pada permukaan sampel. Pada gambar b unsur Fe ditandai oleh warna merah muda, merah, orange, kuning, hijau, biru muda, biru tua, dan hitam. Pada gambar c unsur Cr ditandai oleh warna merah muda, merah, hijau, biru tua dan hitam. Pada gambar c terdapat persebaran unsur kromium belum merata ditandai dengan masih terlihatnya rongga pada permukaan sampel. Pada gambar d unsur Zr ditandai oleh warna hijau dan hitam. Pada gambar e unsur O ditandai oleh warna merah, hijau, dan hitam. Pada gambar e terdapat persebaran unsur oksigen yang belum merata ditandai dengan masih terlihatnya rongga pada permukaan sampel.

d c

e

Gambar 31. Distribusi unsur-unsur Fe20Cr0.5ZrO2 dengan waktu milling 5 jam

Pada gambar diatas untuk Fe20Cr0.5ZrO2 dengan waktu milling 5 jam,

terlihat persebaran warna-warna pada permukaan sampel. Pada gambar b unsur Fe ditandai oleh warna merah muda, merah, orange, kuning, hijau, biru muda, biru tua, dan hitam. Pada gambar c unsur Cr ditandai oleh warna merah muda, merah, hijau, biru tua dan hitam. Pada gambar c terdapat persebaran unsur kromium belum merata ditandai dengan masih terlihatnya rongga pada permukaan sampel. Pada gambar d unsur Zr ditandai oleh warna hijau dan hitam. Pada gambar e unsur O ditandai oleh warna merah, hijau, dan hitam.

a b

c d

Gambar 32. Distribusi unsur-unsur Fe20Cr0.5ZrO2 dengan waktu milling 7 jam

Pada gambar diatas untuk Fe20Cr0.5ZrO2 dengan waktu milling 7 jam,

terlihat persebaran warna-warna pada permukaan sampel. Pada gambar b unsur Fe ditandai oleh warna merah muda, merah, orange, kuning, hijau, biru muda, biru tua, dan hitam. Pada gambar c unsur Cr ditandai oleh warna merah muda, merah, hijau, biru tua dan hitam. Pada gambar d unsur Zr ditandai oleh warna hijau dan hitam. Pada gambar e unsur O ditandai oleh warna merah, hijau, dan hitam.

a b

d c

4.3 Hasil Pengujian XRD

Gambar 33. Hasil Uji XRD pelet: a). Fe15Cr0.5ZrO2- 3jam, b). Fe20Cr0.5ZrO2

3jam, c). Fe25Cr0.5ZrO2- 3jam

Dalam penelitian ini, analisis lebih detail dari pola difraksi ini menunjukkan bahwa pelet Fe20Cr0.5ZrO2 dengan variasi waktu milling 3 jam, 5 jam dan 7 jam

Gambar 34. Hasil Uji XRD pelet Fe20Cr0.5ZrO2 dengan variasi waktu milling 3 jam,

5 jam, dan 7 jam

Dalam penelitian ini, analisis lebih detail dari pola difraksi ini menunjukkan bahwa pellet Fe20Cr0.5ZrO2 dengan variasi waktu milling 3 jam, 5 jam dan 7 jam

secara umum telah teridentifikasi fasa FeCr. Keterangan ini diperoleh dari analisis hasil difraksi sinar X dengan menggunakan Program Match 3 dan di Rifinement menggunakan software Fullprof berdasarkan data Crystallography Open Data Base No. 96-152-4270 (a=b=c=2.8720 Å) untuk bcc-FeCr dengan Space group I m -3 m (229) untuk 20%Cr - 3 jam. No. 96-152-4270 (a=b=c=2.8720 Å) untuk bcc-FeCr, no. 96-901-3475 (a=b=c=2.8780 Å) untuk bcc-Fe dengan Space group I m -3 m (229) untuk 20%Cr 5 jam dan 7 jam. Pada gambar 30 terlihat bahwa semakin bertambahnya waktu milling intensitas puncak semakin berkurang .

Gambar 35. Ukuran kristal masing-masing struktur fasa yang terbentuk terhadap variasi waktu milling dari pellet Fe20Cr0.5ZrO2

Dari data difraksi sinar x dilakukan pula analisis dengan menggunakan program Fullprof digunakan dalam proses fitting paduan yang terbentuk, program ini berbasis pendekatan metode rietveld sehingga semua parameter di-refine dengan meminimalkan iterasi pangkat terkecil dari parameter residu. Semakin mendekati 1 maka GOF/kualitas refinement semakin baik/ideal.

Tabel 6 Data kualitas refinement pola difraksi Fe-Cr terhadap waktu milling

Sampel Waktu Milling GOF*

Fe15Cr0.5ZrO2 3 jam 1.1

Fe20Cr0.5ZrO2 3 jam 1.2

Fe25Cr0.5ZrO2 3 jam 1.6

Fe20Cr0.5ZrO2 5 jam 1.6

Fe20Cr0.5ZrO2 7 jam 1.5

*GOF (Goodness of fit): kualitas refinement program fullprof

4.4 Hasil Pengujian Kekerasan

beban 200 gram. Nilai vickers memberikan nilai yang plausible bahwa dengan lamanya waktu milling nilai kekerasan semakin meningkat. Pada milling 5 jam kekerasannya lebih meningkat dibandingkan dengan milling 3 jam. Hal ini menunjukkan bahwa proses pembentukan paduan dipercepat akibat proses milling (Bandriyana, 2016).

Sampel dengan milling lebih lama memiliki homogenitas partikel Fe dan Cr yang lebih tinggi, yang menyebabkan homogenitas pembentukan paduan. Sehingga secara keseluruhan meningkatkan kekerasan. Penambahan partikel oksida zirkonia dengan sebaran unsur pada kisi bahan yang homogen dapat meningkatkan kekerasan baja paduan.

Gambar 36. Grafik Hardness Vickers Sampel

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari penelitian yang dilakukan dapat disimpulkan bahwa :

1. Komposisi Cr mempengaruhi banyaknya sebaran kromium pada paduan, dimana butiran-butiran putih semakin banyak ketika persentase chromnya dinaikkan (terbentuknya fasa ferit). Sampel dengan waktu milling lebih lama memiliki homogenitas partikel Fe dan Cr yang lebih tinggi, yang menyebabkan homogenitas paduan ini dilihat dari hasil mapping pada EDS.

2. Nilai kekerasan meningkat seiring bertambahnya waktu milling yaitu sebesar 168.1494 HV pada milling 3 jam, 210.5084 HV pada milling 5 jam dan 230.8093 HV pada milling 7 jam. Sedangkan untuk variasi kromiumnya nilai Vickers yang didapatkan yaitu sebesar 142.4811 HV pada 15%Cr, 168.1494 HV pada 20%Cr, 184.3953 HV pada 25%Cr. Dapat disimpulkan bahwa lamanya waktu milling dan penambahan komposisi chromium maka akan meningkatkan kekerasan.

3. Semakin lama waktu milling semakin kecil ukuran kristal yang terbentuk. Hal ini menunjukkan bahwa waktu milling dapat memperkecil ukuran partikel suatu material, sehingga ukuran kristal juga menjadi kecil. Adapun nilai ukuran kristal dengan variasi waktu milling 3 jam, 5 jam dan 7 jam yaitu 54.45 µm, 54.46 µm, dan 40.834 µm.

5.2 Saran

1. Perlu dilakukan pengujian lanjut seperti AFM untuk melihat sebaran partikel oksida maupun TEM untuk melihat endapan yang ditimbulkan oleh pengaruh partikel oksida nano zirkonia.

2. Untuk penelitian selanjutnya perlu adanya penambahan lama waktu sintering. 3. Perlu dilakukan pengujian partikel dari bahan dasar (Fe dan Cr) dengan ukuran