BAB II

GAMBARAN UMUM PERUSAHAAN

2.1.Sejarah Perusahaan

Upaya dalam mendayagunakan Sungai Asahan sudah dilakukan pada masa pemerintahan Hindia Belanda dengan cara pembangunan pembangkit tenaga listrik di aliran sungai Asahan yang bertujuan untuk memenuhi kebutuhan listrik Propinsi Sumatera Utara, tapi karena kebutuhan tersebut masih sangat kecil jika dibandingkan dengan listrik yang bisa dihasilkan, maka pengerjaannya mengalami kegagalan. Setelah upaya memanfaatkan potensi Sungai Asahan yang mengalir dari Danau Toba di Propinsi Sumatera Utara ke Selat Malaka itu mengalami kegagalan, pemerintah Republik Indonesia bertekad mewujudkan pembangunan Pembangkit Listrik Tenaga Air (PLTA) di sungai tersebut. Tekad tersebut semakin kuat ketika tahun 1972 pemerintah menerima laporan dari Nippon Koei, sebuah perusahaan konsultan Jepang, tentang studi kelayakan Proyek PLTA dan Pabrik Peleburan Aluminium. Laporan tersebut menyatakan bahwa PLTA layak dibangun dengan sebuah pabrik peleburan aluminium sebagai pemakai utama dari listrik yang dihasilkannya.

pelelangan ditutup pada tahun 1973. Hal tersebut terjadi karena proyek ini membutuhkan investasi yang sangat besar.

Pada tanggal 7 Juli 1975 di Tokyo, setelah melalui perundingan yang panjang, pemerintah Republik Indonesia dan 12 Perusahaan Penanam Modal Jepang menandatangani Perjanjian Induk untuk PLTA dan Pabrik Peleburan Aluminium Asahan yang kemudian dikenal dengan sebutan Proyek Asahan. Kedua belas Perusahaan Penanam Modal Jepang tersebut adalah Sumitomo Chemical company Ltd., Sumitomo Shoji Kaisha Ltd., Nippon Iwai Co., Ltd., Nichimen Co., Ltd., Showa Denko K.K., Marubeni Copporation, Mitsui Aluminium Co., Ltd., Mitsui & co., Ltd.

Selanjutnya, untuk penyertaan modal pada perusahaan yang akan didirikan di Jakarta kedua belas Perusahaan Penanam Modal tersebut bersama Pemerintah Jepang membentuk sebuah perusahaan dengan nama Nippon Asahan Aluminium Co., Ltd (NAA) yang berkedudukan di Tokyo pada tanggal 25 Nopember 1975. Pada tanggal 6 Januari 1976, PT Indonesia Asahan Aluminium (PT. INALUM), sebuah perusahaan patungan antara Pemerintah Indonesia dan Nippon Asahan Aluminium Co., Ltd, didirikan di Jakarta. PT. INALUM adalah perusahaan yang membangun dan mengoperasikan Proyek Asahan, sesuai dengan Perjanjian Induk.

PT. INALUM dapat dicatat sebagai pelopor dan perusahaan pertama di Indonesia yang bergerak dalam bidang industri peleburan aluminium dengan investasi 411 milyar yen. Perbandingan saham antara pemerintah Indonesia dan Nippon Asahan Aluminium Co., Ltd pada saat perusahaan didirikan adalah 10% dengan 90%. Pada bulan Oktober 1978 perbandingan tersebut menjadi 25% dengan 75% dan sejak Juni 1987 menjadi 41,13% dengan 58,87%. Dan sejak 10 Februari 1998 menjadi 41,12% dengan 58,88%.

Selanjutnya pemerintah Indonesia melakukan suatu langkah besar dengan melakukan nasionaliasi terhadap PT INALUM per 1 November 2013. Langkah ini diambil setelah pemerintah Indonesia memutuskan utuk melakukan termination agreement (pengakhiran kerjasama) 30 tahun pengelolaan PT

INALUM yang berdasarkan perjanjian antara Pemerintah Indonesia dan Jepang dalam Master Agreement for the Asahan Hydroelectric and Aluminium Project (MA) pada 7 Juli 1975, kontrak kerjasama berakhir pada 31 Oktober 2013.

Ada beberapa alasan yang mendorong pemerintah untuk melakukan akuisisi PT Inalum :

1. Industri aluminium mempunyai prospek yang baik.

2. Estimasi pertumbuhan permintaan atas aluminium di pasar domestik akan meningkat secara signifikan selama periode 2010-2030 hingga lebih dari tiga kali lipat.

4. Kebutuhan aluminium untuk industri di Indonesia rata-rata per tahun sekitar 700 ribu ton, sementara hasil produksi PT INALUM yang didistribusikan untuk kebutuhan lokal hanya sekitar 100 ribu ton, sehingga Indonesia masih harus impor sekitar 600 ribu ton. Sementara itu, kemampuan produksi Inalum rata-rata per tahun sebesar 240 ribu ton, sehingga Indonesia masih harus melakukan impor alumunium, diantaranya dari Jepang.

5. Saat ini perusahaan berada di industri aluminium smelting dengan profitabilitas cukup tinggi untuk industri aluminium secara keseluruhan. Peleburan alumina menjadi aluminium ingot dinilai mempunyai peningkatan nilai tambah yang signifikan, yaitu dari US$ 350 per ton alumina menjadi US$ 2.500 per ton aluminium ingot.

6. PT INALUM merupakan satu-satunya perusahaan peleburan aluminium di Asia Tenggara yang memiliki fasilitas lengkap seperti pabrik carbon plant, reduction plant dan casting plant dan siap dikembangkan lebih

lanjut. Selain itu, PLTA Siguragura adalah pemasok tenaga listrik untuk kebutuhan kurang lebih 14 ribu kilowatt per hour (kWh) per ton aluminium cair.

Sehingga, disepakati proses termination agreement dilakukan pada 9 Desember 2013. Proses pengambilalihan saham sendiri butuh waktu 10 hari dan selesai pada 19 Desember 2013. Setelah diakuisisi oleh pemerintah Indonesia, pengelolaan PT INALUM (Persero) berada dibawah Kementerian BUMN sesuai peraturan perundang-undangan. Selain itu, DPR juga menerima keinginan pemerintah Provinsi Sumatera Utara beserta 10 Kabupaten dan Kotamadya di daerah strategis Proyek Asahan untuk berpartisipasi memiliki saham di PT INALUM (Persero), dengan catatan kepemilikam Pemerintah RI dipertahankan minimal 70 persen.

2.2.Ruang Lingkup Usaha

Secara garis besar, ruang lingkup PT. INALUM terdiri dari :

1. Pembangkit Listrik Tenaga Air (PLTA) sungai Asahan di Paritohan, kecamatan Porsea, kabupaten Toba Samosir.

2. Pabrik Peleburan Aluminium di Kuala Tanjung, kecamatan Sei Suka, kabupaten Asahan.

3. Seluruh sarana dan prasarana yang diperlukan untuk kedua proyek tersebut, seperti : pelabuhan, jalan, perumahan karyawan, sekolah, dan lain-lain.

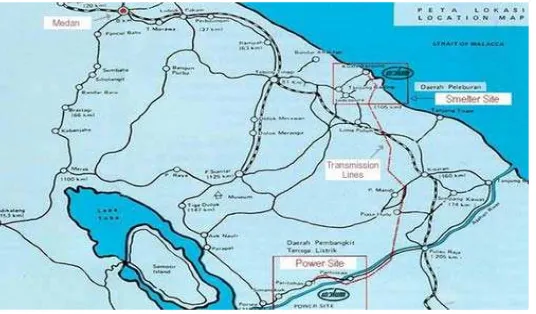

2.3.Lokasi Perusahaan

PT. INALUM membangun pabrik peleburan aluminium dan fasilitas pendukungnya di atas area 200 ha di Kuala Tanjung, Kecamatan Sei Suka, Kabupaten Batubara yang dulunya Asahan, kira-kira 110 km dari kota Medan, Ibukota Propinsi Sumatera Utara. Sedangkan Pembangkit Listrik Tenaga Air (PLTA) Asahan atau Inalum Power Plant (IPP) yang berlokasi di Paritohan, kecamatan Porsea, kabupaten Toba Samosir, propinsi Sumatera Utara. Kantor Pusat atau Inalum Head Office (IHO), berlokasi di gedung Summitmas I, lantai 15, Jalan Jenderal Sudirman, no : 61-62 Jakarta. Kantor Pembantu atau Inalum Medan Office (IMO), berlokasi di Jl. R.A. Kartini no. 21 Medan.

Gambar 2.1. Peta Lokasi Pabrik Peleburan

2.4. Daerah Pemasaran

pada London Metal Exchange (LME) tanggal 23 September 1987. Standar Mutu Aluminium Batangan PT INALUM mengacu pada JIS H2-102, 1968 ( Reaffirmed 1974) dan Western, Aluminium Assosiation Designation and Chemical composition Limits for Unalloyed Aluminium of Aluminium Assosiation Inc.,

USA. Produk ingot dipasarkan ke seluruh Indonesia dan ke luar negeri seperti Jepang, China, dan Korea..

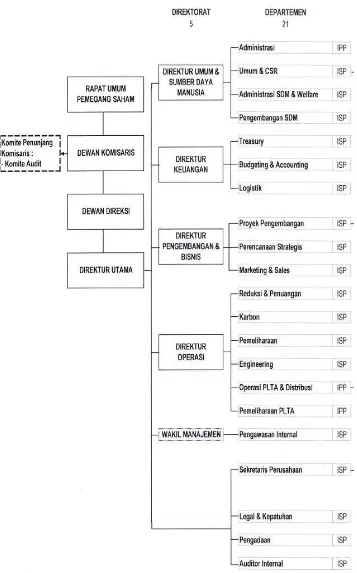

2.5. Struktur Orgasnisasi

2.5.1. Struktur Organisasi PT.INALUM

Stuktur organisasi PT INALUM menggunakan bentuk organisasi lini,

fungsional, dan staff, dimana wewenang diserahkan dari pucuk pimpinan kepada

unit-unit (satuan-satuan) organisasi yang ada dibawahnya dalam bidang pekerjaan

tertentu sesuai kebutuhan organisasi dan di bawah pucuk pimpinan ditempatkan

staff. Staff ini tidak mempunyai wewenang komando ke bawah. Staff hanya

berfungsi sebagai pemberi nasehat dan pertimbangan sesuai bidang keahliannya

(Wursanto, 2005).

Berikut struktur organisasi bagian SRO dapat dilihat pada Gambar 2.3.

Gambar 2.3. Struktur Organisasi Bagian SRO

2.5.2. Pembagian Tugas dan Tanggung Jawab

Uraian tugas dan tanggung jawab untuk masing-masing jabatan adalah sebagai berikut:

a. Rapat Umum Pemegang Saham (RUPS)

Hak dan wewenang RUPS antara lain : Mengangkat dan memberhentikan komisaris dan direksi.

b. Komisaris

Tugas dan Wewenang Komisaris:

- Komisaris bertugas mengawasi kebijaksanaan direksi dalam menjalankan perseroan serta memberi nasihat kepada direksi.

- Komisaris setiap waktu berhak memberhentikan untuk sementara waktu seorang atau lebih anggota direksi berdasarkan keputusan yang disetujui oleh lebih dari ½ (satu per dua) jumlah anggota komisaris jika mereka bertindak bertentangan dengan anggaran dasar atau undang-undang dan peraturan yang berlaku.

c. Direksi

Tugas dan Wewenang Direksi:

- Direksi bertanggung jawab penuh dalam melaksanakan tugasnya untuk kepentingan perseroan dalam mencapai maksud dan tujuannya.

- Pembagian tugas dan wewenang setiap anggota direksi ditetapkan oleh Rapat Umum Pemegang Saham dan wewenang tersebut oleh Rapat Umum Pemegang Saham dapat dilimpahkan kepada komisaris.

- Direksi untuk perbuatan tertentu atas tanggung jawabnya sendiri, berhak pula mengangkat seorang atau lebih sebagai wakil atau kuasa yang diatur dalam surat kuasa.

d. Presiden Direktur

Presiden direktur adalah salah seorang direksi yang oleh karena jabatannya berhak dan berwenang bertindak untuk dan atas nama direksi serta mewakili perseroan.

e. Direktur

Direktur adalah anggota direksi yang melaksanakan tugas untuk kepentingan perseroan sesuai dengan ruang lingkup tugas/fungsi masing-masing seperti tersebut di bawah ini :

- Umum dan Sumber Daya Manusia - Perencanaan dan Keuangan

- Bisnis - Produksi

- Pembangkit Listrik - Koordinasi Keuangan. f. Divisi

Badan atau orang yang dibentuk/ditugaskan untuk membantu direktur dalam menuangkan ketentuan-ketentuan yang akan dilaksanakan berdasarkan ruang lingkup/fungsi direktur masing-masing. Divisi dikepalai oleh General Manager.

g. Departemen

h. Seksi

Badan atau orang yang dibentuk/ditugaskan untuk melaksanakan setiap kebijaksanaan yang telah ditentukan/digariskan oleh departemen masing-masing. Seksi dikepalai oleh Manager.

i. Auditor Internal

Auditor Internal bertanggung jawab atas pemeriksaan dan penilaian kegiatan perusahaan dan melaporkan hasil pemeriksaan dan penilaian tersebut kepada presiden direktur.

j. Wakil Manajemen untuk ISO 9001 dan ISO 14001 (MR) Tugas dan tanggung jawab wakil manajemen antara lain :

- Memberikan arahan dan petunjuk kepada seluruh tingkatan manajemen mengenai implementasi sistem mutu dan sistem lingkungan perusahaan.

- Sebagai penghubung antara perusahaan dengan Badan Sertifikasi Sistem Mutu (ISO 9001) dan Sistem Lingkungan (ISO-14001).

- Memberikan saran kepada presiden direktur untuk melakukan tinjauan manajemen mengenai implementasi sistem mutu dan sistem lingkungan tindakan pencegahan serta koreksi sesuai dengan prosedur mutu dan lingkungan.

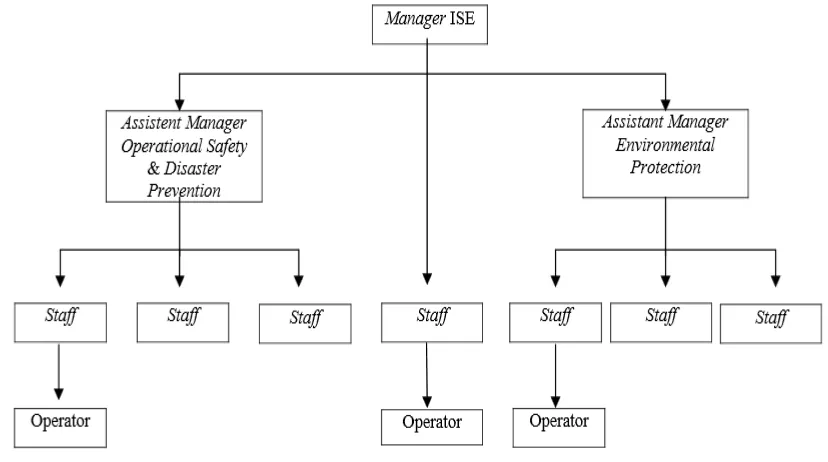

Pembagian Tugas dan Tanggung Jawab Bagian SRO (Smelter Reduction

Operation) terdiri dari 2 subseksi yaitu:

1. Assistant manager Operational Safety dan Disaster Prevention Tugas dan tanggung jawab subseksi ini adalah :

a. Memproduksi aluminium cair dari tiap potline.

b. Mengatur kinerja dan meningkatkan performance masing-masing pot. c. Mengontrol mutu aluminium cair di tiap potline.

d. Menjaga dan meningkatkan safety dan kondisi lingkungan kerja. 2. Assistant Manager Environmental Protection

Tugas dan tanggung jawab subseksi ini adalah:

a. Memberikan dukungan teknis ke pot operasi setiap potline. b. Operasi start-up dan menangani perbaikan cover pot. c. Mengukur temperatur bath.

d. Mengukur tinggi metal, tinggi bath dan metal clear. e. Mengambil sampel metal dan bath.

f. Mengukur parameter untuk pendeteksian awal terhadap keabnormalan pot.

g. Menaikkan anode busbar dan menganalisa hasil dari kenaikan tesebut.

h. Mengawasi dan mengontrol safety dan lingkungan kerja di lapangan. i. Memasukkan data procom dan HRMS, korespondensi dan filling

j. Memperbaiki hal-hal kecil fasilitas pot, penanggulangan dan pemeriksaan keabnormalan pot.

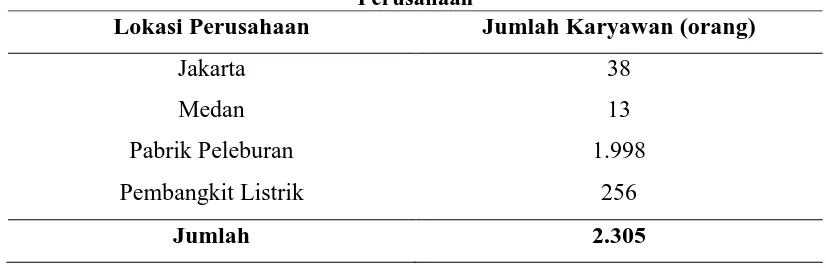

2.6. Jumlah Tenaga Kerja dan Jam Kerja 2.6.1. Jumlah Tenaga Kerja

Jumlah tenaga kerja yang bekerja di PT. INALUM seluruhnya

berjumlah 2.305 orang yang tersebar, baik di Pabrik Peleburan, Pembangkit Listrik,

Kantor Perwakilan, serta Kantor Pusat di Jakarta. Distribusi jumlah karyawan pada

setiap lokasi perusahaan tersebut dapat dilihat pada Tabel 2.1.

Tabel 2.1. Distribusi Karyawan PT. Inalum pada Setiap Lokasi Perusahaan

Lokasi Perusahaan Jumlah Karyawan (orang)

Jakarta 38

Medan 13

Pabrik Peleburan 1.998

Pembangkit Listrik 256

Jumlah 2.305

Dari tabel di atas terlihat bahwa jumlah karyawan yang paling besar adalah

pada Pabrik Peleburan Aluminium, yaitu sebanyak 1.998 orang karyawan atau ±

87%. Hal ini karena Pabrik Peleburan Aluminium ini merupakan bagian utama

dari PT. INALUM.

2.6.2. Jam Kerja

Jam kerja yang berlaku di PT. INALUM, khususnya di Pabrik

1. Day time

Waktu ini berlaku untuk karyawan yang bekerja di kantor (administrasi),

yaitu mulai pukul 08.00 – 16.00 wib pada hari Senin s/d hari Jumat,

dan istirahat mulai dari pukul 12.00 – 13.00 wib. Pada hari Sabtu bekerja

hanya dari pukul 08.00 – 12.00 wib tanpa istirahat. Khusus untuk hari

Sabtu ini, setiap dua minggu sekali karyawan mendapat giliran libur

secara bergantian. Libur ini disebut dengan istilah “Sabtu off”.

2. Shift time

PT. INALUM adalah perusahaan yang berproduksi selama 24 jam nonstop,

maka untuk karyawan yang bekerja di lantai produksi (pabrik), waktu

kerja dibagi atas 3 (tiga) shift kerja. Dan karyawan yang bekerja untuk

mengisi ketiga shift tersebut dibagi atas 4 kelompok , yang jadwalnya

diatur oleh perusahaan. Berikut jam kerja di PT. INALUM dapat dilihat pada

Tabel 2.2.

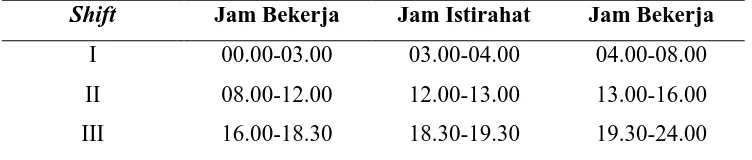

Tabel 2.2. Jam Kerja di PT. INALUM

Shift Jam Bekerja Jam Istirahat Jam Bekerja

I 00.00-03.00 03.00-04.00 04.00-08.00

II 08.00-12.00 12.00-13.00 13.00-16.00

III 16.00-18.30 18.30-19.30 19.30-24.00

2.7. Proses Produksi

2.7.1. Proses Produksi dalam Tungku Reduksi

1. Baking (Preheating)

Baking adalah pemanasan permukaan blok katoda secara bertahap, tujuannya

menghindari thermal shock yang mungkin terjadi bila pot yang masih dingin tiba-tiba dioperasikan pada temperatur tinggi. Secara umum ada dua metoda proses baking yang digunakan saat ini, yaitu :

a. Reduction Cell Electrical Bake-out atau Resistance Preheating atau Coke Bed Preheating

Dalam prosesnya, metoda ini diterapkan terhadap pot yang telah direkonstruksi sebagian atau penuh (partial or full reconstruction) tanpa ada sisa bath dan metal beku di dalam pot tersebut. Pemanggangan dilakukan dengan menggunakan arus listrik dan shunt resistor dan berlangsung sampai distribusi temperatur pada permukaan katoda mencapai ± 800-900 oC (± selama 72 jam, tergantung dimensi pot dan kuat arus yang dipakai). Selain itu metoda ini juga menggunakan coke (kokas) sebagai media penghantar arus/panas dari anoda ke katoda dan sebagai isolasi terhadap oksidasi.

b. Reduction Cell Fuel Bake-out atau Fuel Fired Baking atau Thermal Preheating

Metoda kedua ini adalah metoda baking yang menggunakan minyak atau gas LPG sebagai bahan bakar dan dilengkapi dengan burner (semacam nozzle untuk menginjeksikan nyala api/panas ke dalam pot). Gas Baking

System termasuk ke dalam kelompok metoda ini dan menggunakan gas

2. Start-up

Setelah operasi baking yang berlangsung selama 72 jam (3 hari) atau pada akhir masa operasi baking, temperatur blok katoda sekitar 750 0C dan siap untuk start-up.

3. Transisi

Transisi adalah masa peralihan dari start-up menuju operasi normal. Selama transisi, komposisi bath, tinggi metal dan tinggi bath, harus dijaga sesuai dengan standarnya. Pada masa transisi ini, terjadi pembentukan kerak samping yang berguna sebagai pelindung dinding samping dari serangan bath yang korosif. Pada akhir masa transisi, heat balance di dalam pot diharapkan sudah stabil. Meskipun masa transisi hanya berlangsung 35 hari, pengaruhnya terhadap umur dan kestabilan pot cukup besar.

4. Operasi Normal

Saat memasuki operasi normal kondisi pot diharapkan sudah stabil. Pekerjaan-pekerjaan utama yang biasa dilakukan antara lain:

a. Penggantian anoda dan penaikan busbar anoda

busbar anoda akan turun. Secara berkala (± 14 hari sekali) busbar anoda harus dinaikkan pada posisinya semula. Pada saat ini penggantian anoda dan penaikan busbar ini dilakukan dengan bantuan ACC.

b. Pengambilan metal cair (metal tapping – MT)

Metal cair hasil proses produksi, setiap hari diambil dengan disedot dengan menggunakan ladel metal yang digantungkan pada ACC. Banyaknya metal yang diambil dari setiap pot disesuaikan dengan tinggi metalnya dan kondisi pot itu sendiri, besarnya ± 1,4 ton perhari atau 1,8 – 1,9 ton per 32 jam.

c. Pemasukan material

AlF3 merupakan aditif yang dimasukkan setiap hari, untuk mengimbangi

penguapan gas fluorida dan menjaga komposisi bath tetap stabil. Fungsi utamanya menurunkan temperatur liquidus bath, sehingga pot bisa dioperasikan pada temperatur yang lebih rendah. Pemasukan AlF3 ke

dalam pot, dilakukan dengan AlF3 car.

d. Pemecahan kerak tengah dan pemasukan alumina

Pemecahan kerak tengah dilakukan oleh blade, sedangkan pemasukan alumina ke dalam bath sebanyak kira-kira 20 kg dilakukan melalui gate alumina di bagian tengah pot. Pekerjaan ini dikontrol secara kontinyu oleh komputer.

Agar temperatur pot tetap terjaga, maka tegangan pot yang sebanding dengan energi input perlu dikontrol terus menerus. Pekerjaan-pekerjaan di atas dikontrol oleh komputer.

f. Pengukuran parameter

2.7.2. Bahan yang Digunakan

Bahan-bahan yang digunakan dalam proses produksi pencetakan

aluminium ingot pada PT INALUM dapat dikelompokkan menjadi 3 jenis yaitu:

1. Bahan Baku

Bahan baku yang digunakan dalam operasi pencetakan aluminium ingot di

pabrik pencetakan adalah :

a. Aluminium Cair

Aluminium cair ini dihasilkan dari proses elektrolisa di tungku reduksi.

Untuk memperoleh cairan aluminium dari tungku reduksi dilakukan

tapping (penghisapan) menggunakan sistem penyedotan vakum dengan

kompresor dan dibantu peralatan Anode Charging Crane (ACC).

a. Bahan Tambahan

Bahan tambahan yang digunakan dalam operasi pencetakan aluminium

ingot di pabrik pencetakan adalah :

i. Cold Metal adalah metal (aluminium) yang telah membeku, tetapi bukan

merupakan produk, terdiri atas : out product, ingot sisa, ingot

spec-out, recovery metal, scrap kutip, scrap lempengan, scum, aluminium ball,

ii.Strapping Band dan Seal, yang digunakan untuk mengikat aluminium

ingot.

iii.Spray Paint, yang digunakan untuk mengecat bagian samping dari

tumpukan aluminium ingot yang menunjukkan grade-nya

iv.Marker, yang digunakan untuk menulis nomor lot, berat dan nomor bundel

tumpukan aluminium ingot.

3. Bahan Penolong

Bahan penolong yang digunakan dalam operasi pencetakan aluminium

ingot di pabrik pencetakan adalah :

a. De-Inclusion Flux, ini adalah bahan tambahan berupa senyawa kimia yang

digunakan dengan sebagai bahan pengikat kotoran, lalu mengapungkannya

di atas permukaan molten (cairan aluminium) dan sekaligus

menghilangkan gas-gas yang terlarut dalam aluminium cair.

b. Dross treatment flux adalah merupakan bahan tambahan yang terdiri atas

senyawa-senyawa kimia yang digunakan untuk mempertahankan

temperatur dross, agar metal cair yang terikut bersama dross ketika di

skimming-off tidak membeku sebelum diolah lebih lanjut. Senyawa-senyawa

yang terkandung dalam dross treatment flux ini adalah :

i. NaNO3 : 60%

ii. NaCl : 30%

iii. Na2SiF6 : 10%

c. Heavy Oil, yang berguna untuk bahan bakar melting furnance.

d. Gas LPG, yang berguna untuk penyala burner di dapur pelebur dan untuk

c. Air, yang berguna untuk mendinginkan aluminium ingot selama proses

pencetakan.

2.7.3. Uraian proses pengolahan Aluminium Cair Menjadi Aluminium Batangan (Ingot)

Berikut uraian proses pengolahan aluminium cair menjadi aluminium

batangan:

1. Charging

Charging adalah proses pengisian metal ke dalam dapur (furnance), baik dapur

pelebur (melting furnance) maupun dapur penampung (holding furnance),

terdiri atas pengisian cold metal dan pengisian hot metal. Cold metal adalah

metal (aluminium) yang telah membeku, tetapi bukan merupakan produk,

cold metal terdiri atas : out product, ingot sisa, ingot spec out, recovery metal,

scrap kutip, scrap lempengan, scum aluminium ball dan scrap lainnya.

Sedangkan hot metal adalah aluminium cair yang diambil dari pot reduksi dan

dibawa ke casting shop dengan Metal Transport Car (MTC) untuk dicetak

menjadi batangan-batangan aluminium ingot.

2. Cold metal charging

Pengisian cold metal dilakukan sebelum pengisian hot metal. Pengisian

cold metal ini dilakukan oleh 2 orang personil, dengan menggunakan

peralatan yang disebut dengan ingot charger dan dibantu dengan sebuah

kendaraan forklift untuk menempatkan cold metal pada ingot charger.

Jumlah cold metal yang dimasukkan setiap kali charging tidak boleh melebihi

a. Untuk Melting furnance, maksimum 5 % dari jumlah total aluminium cair

yang dimasukkan.

b. Untuk Holding furnance, maksimum 3,33% dari jumlah total aluminium

cair yang dimasukkan.

3. Hot metal charging

Setelah di-tapping (dihisap) aluminium cair di tampung dalam vacuum

ladle yang berkapasitas 7,5 ton aluminium cair, dan dibawa ke casting shop dengan kendaraan khusus pengangkut aluminium cair, yang disebut Metal Transport Car (MTC). MTC ini beserta aluminium cair yang diangkut di

dalam ladle ditimbang pada timbangan truk 40 ton nomor 1, agar diperoleh

gross weight atau berat kotornya, dan setelah aluminium cair dalam ladle

diisikan ke dalam dapur, MTC ini ditimbang kembali pada timbangan truk

40 ton nomor 2 untuk mendapatkan tare weight-nya. Dengan demikian akan

diperoleh netto (berat bersih) cairan aluminium yang telah dituang ke dalam

dapur, dimana netto sama dengan gross dikurang tare. Setelah ditimbang MTC

yang membawa aluminium cair itu berhenti tepat di depan pintu pengisian

dapur. Pengemudi MTC mengeluarkan launder MTC ke dalam pintu

pengisian dan memeriksa kondisi alat pencekam (clamp) yang

menghubungkan ladle dengan MTC, serta membersihkan lubang nozzle

discharge ladle tersebut. Sementara itu crane man, mengatur kait hoist

crane 10 ton ke bagian penggantungan ladle dan kemudian sesuai dengan

tanda peluit dari pengemudi MTC yang telah naik ke atas dapur, ladle

operasi pengisian aluminium cair ke dalam dapur, lalu temperatur dapur di set

760˚C.

4. Treatment

Treatment adalah proses pengolahan (perlakuan) terhadap aluminium cair

selama berada di dalam dapur, baik dapur pelebur (melting furnance)

maupun dapur penampung (holding furnance), yang meliputi :

a. Flux treatment

Proses ini mencakup operasi fluxing dan stirring, yaitu penaburan

De-Inclusion flux ke atas permukaan aluminium cair yang disertai

dengan pengadukan untuk penyempurnaan reaksi. Senyawa-senyawa

yang terkandung dalam De-Inclusion flux antara lain :

i. NaCl 45%

ii. KCl 30%

iii. NaF 15%

iv. Na2SiF6 10%

b. Holding time

Holding time adalah waktu yang dibutuhkan untuk mereaksikan De-Inclusion flux dengan aluminium cair selama ± 2,5 jam pada temperatur ≥

760oC.

c. Skimming off

Skimming off adalah operasi pengeluaran dross yang mengapung di

permukaan aluminium cair yang dilakukan kira-kira 30 menit

d. Sampling TPM

Sampling TPM merupakan pengambilan sampel Test Product metal

(TPM) untuk dianalisa kadar Fe, Cu, Si yang terkandung di dalam

aluminium cair sebagai dasar penentuan apakah produksi sudah

sesuai dengan rencana. Kalau sudah sesuai, pencetakan dapat dilakukan.

Apabila kadar Fe, Cu, Si yang terkandung di dalam aluminium cair

belum sesuai dengan grade-nya.

e. Pencetakan (Casting)

Agar proses pencetakan molten menjadi aluminium ingot berjalan

dengan baik, perlu dilakukan beberapa kegiatan pendahuluan, yaitu :

i. Memeriksa jumlah dari aluminium cair yang telah dituang ke dalam

dapur, memeriksa temperatur aluminium cair dan juga nomor lot dari

ingot yang akan dicetak.

ii. Menghidupkan switch utama pada panel kontrol dan panel operasi.

iii. Melakukan pemanasan awal dari saluran tuang (launder), alat

penuang cetakan (pouring device) dan scum skimmer.

iv. Mengatur kecepatan pencetakan (kecepatan konveyor).

v. Menyemprot bagian cetakan dengan minyak paraffin.

vi. Menyalakan pompa-pompa penyuplai air industri.

vii.Temperatur dapur diset > 720oC dan kecepatan mesin pencetak

(casting machine) 12 T/jam.

Setelah proses pemanasan awal terhadap launder dan pouring device

selesai, maka dapur dimiringkan dan molten akan keluar melalui tap hole

banyaknya penuangan molten ke mould (cetakan). Selama mould berjalan

dengan alat conveyor casting machine operator mengambil dan menarik

busa logam (scum) yang mengapung di permukaan Aluminium cair di

dalam cetakan dengan alat penarik busa logam (scum skimmer).

Pengeluaran busa logam ini dilakukan secara perlahan-lahan sehingga tidak

terjadi bentuk-bentuk bergelembung pada permukaan ingot. Aluminium

ingot yang telah tercetak secara mekanis diberi nomor lot oleh alat marking

device yang seterusnya mould berjalan menuju hammering device. Hammering device berfungsi untuk melepaskan ingot dari cetakan pada

ujung perputaran di casting machine. Di ujung perputaran casting machine

ingot yang telah terlepas tadi akan membalik dan langsung ditahan oleh

ingot retaining roller. Setelah melewati alat ini ingot tersebut akan

ditahan kembali oleh ingot pusher yang sejalan dengan alat ingot

retaining roller. Setelah ditahan dengan ingot pusher maka dari bawah

ingot tadi ditampung oleh receiving arm yang secara mekanis akan

membawa ingot ke stacking machine.

− Penyusunan

Batangan ingot aluminium yang dikirim dari mesin pencetak ke konveyor

didinginkan di cooling chamber. Kemudian ingot dibawa ke line up

untuk disusun sambil diamati secara visual ketebalan masing-masing

ingot dan apabila ingot tersebut tidak sesuai harus dikeluarkan melalui

tombol pengeluar ingot gagal. Proses terakhir adalah penyusunan aluminium

ingot secara mekanis oleh servo arm. Operasi servo arm ini dilakukan

atau 5 batang ingot yang disusun di atas meja penyusun lalu dijepit oleh servo

arm, setelah itu diangkat dan dipindahkan dari sisi meja ke konveyor

pengumpul, kemudian diputar menurut baris (hanya dari tingkat 2 hingga

tingkat 8) dan diturunkan lalu dilepaskan dari tangan hidrolik di atas

konveyor pengumpul tersebut Setelah disusun oleh operator dengan

menggunakan servo arm, dimana satu tumpukan terdiri dari sembilan

tingkatan, tumpukan ini digeser ke ujung stock conveyor secara mekanis

sehingga nantinya tumpukan ini dapat diambil dengan forklift untuk

ditimbang terlebih dahulu sebelum dibawa ke ingot cooling yard.

− Pengikatan (Bundling)

Proses bundling dimulai sejak aluminium ingot selesai ditumpuk pada

stock conveyor. Operasi-operasi yang dilakukan yaitu :

a. Weighing (penimbangan)

Tumpukan aluminium ingot yang baru dicetak, diangkut dengan

forklift dari stock conveyor ke timbangan 2 ton. Berat tumpukan

ingot harus berada dalam batas yang diizinkan, yaitu : 970 kg – 1030 kg

per tumpuk.

b. Cooling down

Pada cooling yard zone tumpukan aluminium ingot yang masih

panas didinginkan dengan memanfaatkan udara bebas selama kurang

lebih 24 jam.

c. Marking dan Painting

Sebelum tumpukan ingot diikat terlebih dahulu dilakukan operasi

pengecatan (painting), yang merupakan proses pengecatan khusus

untuk grade S1-A dan S1-B saja dengan menggunakan cat semprot (spray

paint) berwarna biru langit pada kedua ujung bundle.

d. Pengikatan (Strapping)

Pengikatan ini dilakukan setelah aluminium ingot didinginkan di cooling

yard selama 24 jam, dan telah melalui operasi marking dan painting. Pengikatan (strapping) ini dilakukan di bundling house.

Pengikatan ini menggunakan bahan strapping band dan seal yang terbuat

dari baja, dan alatnya dinamakan Combination Strapping Tool (CS

Tool), yang menggunakan tekanan udara 5,5 – 6,5 kg/cm2.

− Operasi Pengolahan Dross (Dross Processing)

Pada saat skimming off diperoleh dross yang ditampung pada cawan

penampung dross disebut crucible. Dross yang tertampung dalam

crucible ini akan diolah lagi dengan alat pengolahan dross atau Dross Processing Equipment (DPE) untuk memisahkan metal cair yang terikat

bersama dross ketika di skimming. Proses pengolahan dross ini terdiri dari

beberapa tahap antara lain :

1. Pemasukan Flux (fluxing)

2. Pengolahan DPE

3. Penimbangan Recovery metal

4. Pedinginan pada dross cooling yard

5. Pengutipan scrap metal

Output dari pengolahan dross ini adalah Recovery metal (RM), scrap kutip

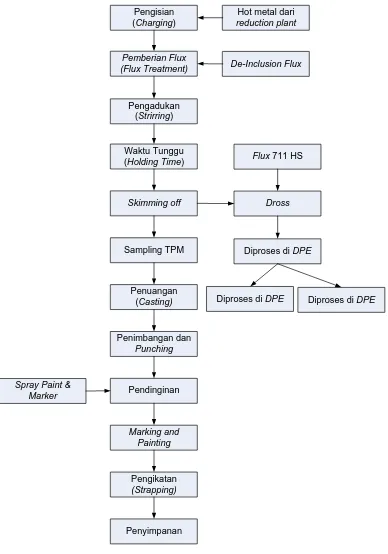

cair menjadi aluminium batangan (ingot) dapat dilihat pada gambar blok

Diproses di DPE Diproses di DPE

2.8. Mesin dan Peralatan

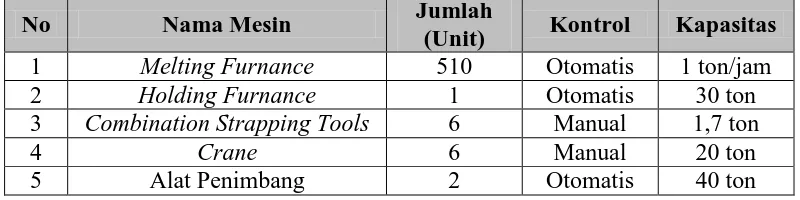

Mesin dan peralatan yang digunakan untuk kegiatan produksi di PT INALUM adalah sebagai Tabel 2.4

Tabel 2.3 Mesin dan Peralatan

No Nama Mesin Jumlah

(Unit) Kontrol Kapasitas

1 Melting Furnance 510 Otomatis 1 ton/jam

2 Holding Furnance 1 Otomatis 30 ton

3 Combination Strapping Tools 6 Manual 1,7 ton

4 Crane 6 Manual 20 ton

5 Alat Penimbang 2 Otomatis 40 ton

1. Ruang Pendinginan Dross (Dross Cooling Room) Luas ruangan : 360 m2

Luas kamar pendingin : (5 m x 8 m/kamar) x 3 kamar = 120 m2 Luas jalan : 4 m x 30 m = 120 m2

Struktur bangunan : Rangka baja dan dinding asbes 2. Peralatan Penyedia Minyak Berat

a. Tangki penyimpanan minyak berat, berjumlah satu unit terbuat dari baja dengan atap dan tipe tangki yang berada diatas tanah.

b. Pompa pengisian minyak berat, 2 buah (1 persediaan), tipe pompa motor kopel langsung, kapasitas 0,3 m3/jam, tekanan 5 kg/cm2.

3. Peralatan Persediaan LPG

Peralatan ini terdiri dari tabung-tabung LPG, alat pengatur tekanan, jaringan pipa dan sebagainya.

4. Jaringan Pipa-Pipa Air Industri Tekanan pengaliran : 3 kg/cm2 Volume pengaliran : 38,5 m3/jam

Volume air yang disirkulasikan : total keseluruhan pompa 495,8m3/jam 5. Peralatan Menara Pendingin (Cooling tower)

Peralatan menara pendingin terdiri dari: a. Menara Pendingin (Cooling tower)

Jumlah : 1 unit

Tipe : aliran silang dengan ventilasi Kapasitas : max 500 m3/jam x 1 ruang

Temperatur : tempertur masuk 45˚C dan temperatur keluar 28˚C Rangka : rangka bangunan kayu

b. Kipas menara pendingin : 1 unit, kapasitas 10360 m3/jam.

c. Pompa air panas (P1) untuk memompakan air panas dari casting machine ke cooling tower : 2 unit , dengan tipe motorkopel langsung, kapasitas 500 m3/jam, tekanan pengaliran 1,5 kg/cm2.

e. Pompa air pendingin (P3) untuk memompakan air pendingin ke silinder hidrolik di bawah dapur : 2 unit (1 stand by), tipe motorkopel langsung dengan kapasitas 20 m3/jam, tekanan pengaliran 2,5 kg/cm2.

f. Kolam air panas : terbuat dari semen beton dengan ukuran 6m x 5m x 4,5m