DESIGN, PEMBUATAN dan PENGUJIAN

TABUNG REAKTOR SAMOP

TUGAS AKHIR

Diajukan Untuk memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Program Studi Teknik Mesin

Disusun Oleh : WIDHI SETYAWAN

NIM : 015214090

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

FINAL PROJECT

Presented as Partial Fulfillment of the Requirement to Obtain the Sarjana Teknik Degree

in Mechanical Engineering

By : WIDHI SETYAWAN

NIM : 015214090

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

FACULTY OF SCIENCE AND TECHNOLOGY

SANATA DHARMA UNIVERSITY

PERNYATAAN KEASLIAN KARYA

Saya menyatakan dengan sesungguhnya bahwa Tugas Akhir yang saya tulis ini tidak memuat karya orang lain atau bagian karya orang lain. kecuali yang telah disebutkan dalam kutipan dan daftar pustaka, sebagaimana layaknya sebuah karya ilmiah.

Yogyakarta, 24 Agustus 2007 Penulis

Tugas akhir ini saya persembahkan kepada:

•

Tuhan Yesus Kristus yang selalu mendampingi dan menjadi pegangan hidupku.Terima kasih Tuhan telah memberiku terang dan jalan.

•

Bapak dan Ibu tercinta yang telah memberikan segalanya padaku, baik materialmaupun spiritual

•

Kedua adik-adikku yang selalu membantuku.•

Sahabat dan teman-temanku yang selalu memberiku semangat dan motivasi, terimaMOTTO

•

Ilmu tidak hanya didapat di sekolah tetapi di sekitar

kita.

• Belajar adalah harga yang harus kita bayar, Ilmu

Puji dan syukur penulis panjatkan kehadirat Tuhan Yesus Kristus karena berkat dan rahmat-Nya sehingga penulis dapat menyelesaikan tugas akhir dengan judul Perhitungan Umur Tabung Pemanas sesuai dengan waktunya.

Tugas akhir ini disusun sebagai salah satu syarat akademis memperoleh gelar sarjana di Jurusan Teknik Mesin, Fakultas Teknik, Universitas Sanata Dharma, Yogyakarta.

Penulis menyadari bahwa dalam penyusunan tugas akhir ini masih banyak kekurangan dan kesalahan, untuk itu demi kesempurnaan tugas akhir ini penulis mengharapkan saran dan kritik dari para pembaca.

Akhir kata penulis mengucapkan terima kasih yang sebesar-besarnya kepada:

Romo Ir. Greg Heliarko, SJ., B.S.T., M.A., M.Sc., selaku Dekan Fakultas Teknik Universitas Sanata Dharma

Bapak Budi Sugiharto, S.T., M.T., selaku Ketua Jurusan Teknik Mesin Universitas Sanata Dharma.

Bapak Budi Setyahandana S.T., M.T., selaku Dosen Pembimbing Utama yang telah banyak membantu menyelesaikan tugas akhir.

Bapak Prof. Y. Sardjono APU, selaku Dosen Pembimbing Kedua yang telah banyak membantu menyelesaikan tugas akhir.

Seluruh Dosen penguji yang telah membantu penulis dalam tugas akhir. 1.

2.

3.

4.

6. Mas Lanjar dan team yang telah membantu dalam pembuatan dan perancangan tabung,serta pelajaran dalam dunia industri yang tidak didapat di kampus.

Ayahku Drs.Y.Sukata MM dan ibuku Sukarmi yang sangat kukasihi, terima kasih banyak buat teladan hidupku dukungan doanya dan terima kasih juga buat adik-adikku: Tyas dan Agung atas segala dukungan dan semangatnya. Sahabatku: Roland, Andi, Ernest, Marshal, Dipo, Mada, Ari, Culai, Edo, Wawan Polenk, Cokro, kalian semua yang slalu membuatku tersenyum ketika didalam kesusahan, sungguh persahabatan yang sangat indah. Tanpa kalian aku bukan apa-apa sobat.

Teman- temanku di petung 22 C, Agus telo, Kris gudel, Bowo patrik, dan Wisnu gendut yang telah meminjami printer unutk kelancaran skripsiku.

7.

8.

9.

10. Anak- anak SPAS 12 airsoft gun team dan anak-anak airsoft yang lain yang memberikan kegembiraan dikala susah.

HALAMAN JUDUL……… i

HALAMAN PENGESAHAN………. iii

HALAMAN PENGESAHAN UJIAN……… iv

PERNYATAAN KEASLIAN KARYA……….. v

HALAMAN PERSEMBAHAN……….. vi

MOTTO………vii

KATA PENGANTAR………. viii

DAFTAR ISI……… x

DAFTAR GAMBAR………... xii

DAFTAR TABEL……….... xiii

DAFTAR NOTASI / LAMBANG……….. xiv

INTISARI………..xv

BAB I PENDAHULUAN……….1

1.1. Pendahuluan……...………1

1.2. Batasan Masalah...……….2

1.3. Tujuan dan Manfaat Tabung Reaktor SAMOP ………3

BAB II DASAR TEORI……….. 5

2.1. Produksi Stainless steel...……….. 5

2.2. Unsur-Unsur paduan stainless steel….……….. 6

2.3. Macam-macam Stainlees steel...………..10

2.3.2. Stainlees steel Ferit...………..….10

2.3.3. Stainless steel austenit...…………....11

2.4. Korosi Stainless steel………....13

2.5. Sifat-sifat Stainless steel………...19

BAB III PERANCANGAN DAN PEMBUATAN TABUNG...………26

3.1. Propertis Stainless Steel 347/347H...………..26

3.2. Perancangan Tabung Reaktor SAMOP...…………28

3.3. Pengelasan Tabung Reaktor Samop...………...30

3.4. Bagian-Bagian Tabung...34

3.5. Proses Pembuatan Tabung Reaktor SAMOP...36

BAB IV PENGUJIAN TABUNG...………....…..41

4.1. Pendahuluan………...………...41

4.2. Alat-alat yang digunakan ...……….41

4.3 Langkah-langkah pengujian...42

4.4 hasil Pengujian...44

BAB V KESIMPULAN DAN PENUTUP...46

5.1. Kesimpulan...46

5.2. Penutup...47

DAFTAR PUSTAKA

Gambar 2.1. Diagram fasa Fe-Cr...………....6

Gambar 2.2. Diagram Schaeffler-delong...………. …9

Gambar 2.3. Diagram alir stainless steel tipe martensit dan ferit………...11

Gambar 2.4. Digram alir stainless steel austenit...12

Gambar 2.5. Gambar korosi lubang pada pipa stainlees steel di kondisi air payau...…………...15

Gambar 2.6. Gambar korosi krevis pada stainless steel pada lingkungan air payau...15

Gambar 2.7. Gambar korosi regangan pada stainlees steel austenit...16

Gambar 2.8. Gambar korosi intergranular stainless steel pada bagian lasan akibat larutan asam sulfat...…...17

Gambar 2.9. Gambar korosi galvanik stainlees steel yang Dilas pada mild steel... ……...18

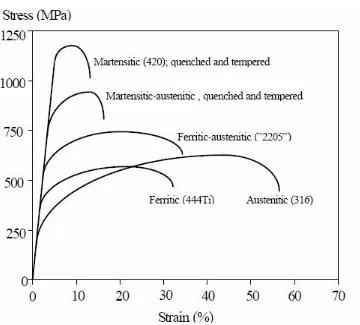

Gambar 2.10. Gambar kurva stress dan strain stainless steel...20

Gambar 3.1. Gambar program perhitungan tabung...…………....29

Gambar 3.2. Gambar sket pengelasan dengan TIG (Tungsten Inert Gas)...…...33

DAFTAR TABEL

Tabel 2.1 Tabel properties stainless steel……..………..17

Tabel 2.2 Tabel grade-grade stainless steel standar Eropa (EN) Dan Amerika (ASTM)………21

Tabel 3.1 Data kimia stainless steel 347/347H………26

Tabel 3.2. Data fisik stainless steel 347/347H ………27

V Di h Do f n Pe Do CA Sth Se Td tm

= Volume tabung (liter) = Diameter dalam tabung (mm) = Tinggi tabung (mm)

= Diameter luar tabung (mm) = Faktor korosi

= Rupture exponent = Tekanan Rupture (Mpa) = Diameter luar tabung (mm) = Korosi yang diijinkan (mm) = Tegangan thermal (Mpa)

= Tegangan elastis yang diijinkan (Mpa)

0

INTISARI

Skripsi ini membahas perancangan dan pembuatan tabung Reaktor SAMOP

99

(Sub Critical Assembly for Mo Production). Tujuan pembuatan tabung reaktor adalah untuk menghasilkan isotop-isotop radioaktif dimana neutron menginduksi secara fisi uranium nitrat dari tabung tersebut.

Bahan tabung Reaktor SAMOP ini adalah stainless steel 347/347 H. Untuk membantu menghitung umur tabung digunakan pemograman yang dibuat oleh ST Heru Cahyana berdasarkan American Petroleum Institute (API)5 530, 1998. Pembuatan ini juga mengikuti standar pengelasan tabung berdasarkan standard eropa dengan nomor EN 288 (welding stainless steel).

99

reactor tube production is to produce radioactive isotopes where the neutron inducts uranium nitrat of this tube in fission way.

The material of SAMOP reactor tube is made of stainless steel. To help counting tube age, we use software made by ST. Heru Cahyana based on

American Petroleum Institute (API)5 530, 1998. This production also follows Europe tube welding standard number EN 288 (welding stainless steel).

SAMOP reactor tube is verified using bubble test. This verification is done based on American Standard for Testing and Material number A 1047/A 1047M

BAB I

PENDAHULUAN

1.1 Pendahuluan

Dalam perkembangan nuklir yang semakin maju dan dapat dimanfaatkan untuk membantu dalam kehidupan manusia,pemanfaatan iptek nuklir memiliki beberapa keunggulan oleh adanya berbagai sifat radiasi yang mudah dideteksi sampai kadar yang sangat rendah, berdaya tembus besar dan dapat dikendalikan baik itu arahnya, luas berkas maupun energi partikelnya.

Selama perkembangannya iptek nuklir untuk tujuan damai telah berkembang pesat dengan menghasilkan industri nuklir yang sangat luas pemanfaatannya, dalam berbagai bidang kebutuhan manusia seperti bidang kebutuhan dasar manusia : pangan, sandang, papan, kesehatan, pertanian, peternakan, farmasi, kedokteran, energi dan berbagai macam industri lainnya

Perkembangan teknologi dalam perindustrian nuklir ini tidak lepas dari peran penting penerapan dan pengembangan ilmu bahan. Ilmu bahan yang mempelajari sruktur mikro dan sifat-sifat dari bahan dapat memberikan data-data yang akurat dalam pemilihan bahan yang baik dan cocok untuk pembuatan tabung Reaktor SAMOP (Sub Critical Assembly for

99

Pembuatan tabung ini berdasarkan pemograman umur tabung dengan data-data batasan keselamatan tabung yang menghasilkan tebal tabung yang berhubungan dengan umur tabung.

1.2 Batasan Masalah.

Dalam perancangan dan pembuatan tabung ini digunakan bahan stainless steel tipe 347 dengan tebal 3 mm. Digunakannya bahan stainless steel dengan tebal 3 mm merupakan hasil dari perhitungan dari pemograman umur tabung dari St Heru Cahyana. Tabung ini merupakan salah satu bagian dari suatu sistem yang berfungsi sebagai tempat terjadinya reaksi fisi,

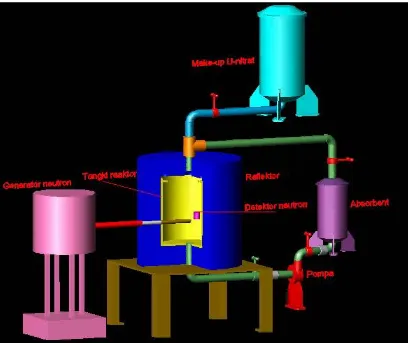

dimana Tabung Reaktor SAMOP yang berisi uranium nitrat (UO 2(NO 3 2) ) ditembakkan dengan neutron. Dapat ditunjukan pada gambar 1.2 tabung reaktor SAMOP berwarna kuning yang dibungkus oleh grafit berwarna biru. Batasan - batasan keselamatan dalam perancangan tabung ini :

•

Plant life time•

Mode operations•

Tekanan kerja•

Suhu operasi•

Keasaman•

Kecepatan aliran cairan•

Jenis material isi•

Volume larutan•

Diameter luar tabung: 15 tahun : continue

: 1,5 atm

0

: 70 C ( elastis ) : pH = 2

: statis.

: U-Nitrat / larutan. : 25 liter.

Tugas Akhir 3

Gambar 1.1 Sistematika Reaktor SAMOP

1.3 Tujuan dan Manfaat Tabung Reaktor SAMOP.

1. Tujuan

Tujuan pembuatan tabung reaktor SAMOP (Sub Critical Assembly for

99

2. Manfaat.

a. Bagi perusahaan dan instansi.

Bagi instansi atau perusahaan pembuatan tabung Reaktor SAMOP ini dapat membantu dalam pengembangan ilmu pengetahuan dalam dunia nuklir.

b. Bagi Penulis

Dapat memberikan pengalaman tersendiri sebelum penulis terjun kedunia kerja, dan apabila tabung Reaktor SAMOP yang dibuat ini dapat digunakan Badan Tenaga Nuklir Nasional di Yogyakarta merupakan kebanggaan yang tiada tara bagi penulis sehingga menimbulkan kepercayaan diri bagi penulis.

c. Bagi Ilmu Pengetahuan

BAB II

Dasar Teori

2.1 Produksi Stainless Steel.

Stainless steel merupakan jenis baja tahan karat yang penggunaanya dalam dunia industri diperuntukkan sebagai bahan yang tahan terhadap korosi. Baja nirkarat adalah paduan besi yang ketahanannya terhadap korosi bergantung pada sebuah selaput permukaan pasif kromium oksida yang transparan dan sangat tipis.

Kalau Cr dipadukan pada besi di atas 12-13 %, karat yang berwarna merah tidak terbentuk, karena adanya oksigen di udara terjadi permukaan yang stabil (permukaan pasif). Jika baja yang mengandung lebih dari 17 % Cr akan terbentuk suatu lapisan yang stabil yang menyebabkan baja menjadi tahan terhadap karat. Sedangkan unsur Ni untuk memperbaiki ketahanan korosi dan mengurangi kehilangan berat yang disebabkan korosi di dalam asam.

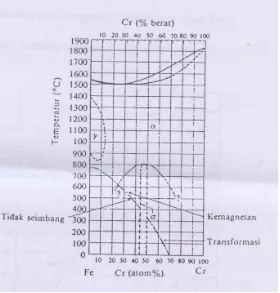

Dalam struktur baja tahan karat unsur Cr yang menjadi komponen utama pada baja tahan karat, diagram fasa Fe-Cr ditunjukkan pada gambar 2.1. Cr dapat larut dalam besi memperluas daerah α (ferit). Dalam baja

0

dengan 12 % Cr pada temperatur di atas 900 terjadi fasa γ (austenit). Dalam paduan yang nyata, C dan N juga terkandung,

merupakan unsur paduan untuk meningkatkan kemampuan sifat, kualitas dan struktur stainless steel. Unsur-unsur itu antara lain : molybdenum (Mo), tembaga (Cu), silikon (Si), nitrogen (N), titanium (Ti), vanadium (V) dan unsur-unsur yang lainnya.

Gambar 2.1 Diagram fasa Fe-Cr

Sumber: Tata Surdia. Pengetahuan Bahan Teknik 1987, hal 102

2.2 Unsur-Unsur Paduan Stainless Steel.

1. Chromium (Cr).

Tugas Akhir 7

2. Nickel (Ni).

Alasan utama menambahkan unsur nickel pada stainless steel adalah menaikkan struktur austenit. Secara general nickel membuat struktur butiran halus dan menaikkan keuletan, juga mengurangi laju korosi dan berguna pada linkungan dengan tingkat keasaman yag tinggi.

3. Silikon (Si)

Unsur Si selalu terdapat dalam baja. Unsur ini akan menaikkan tegangan tarik, menurunkan kecapatan pendinginan kritis. Si harus ada dalam stainles steel walaupun dalam jumlah kecil untuk memberi sifat mampu las dan mampu tempa terhadap baja.

4. Nitrogen (N)

Penambahan nitrogen pada stainless steel meningkatkan struktur austenit dan meningkatkan kekuatan mekanik. Nitrogen juga menambah ketahanan korosi sumuran pada stainless steel fasa austenit yang mengandung molibdenum, akan tetapi jika dipadukan molibdenum (Mo) akan meningkatkan ketahanan terhadap peretakan korosi tegangan.

5. Molibdenum (Mo).

6. Titanium (Ti).

Titanium dalam stainless steel berguna untuk meningkatkan ketahanan korosi intergranular dan juga menambahkan sifat mekanik stainless steel pada temperatur tinggi.

7. Cobalt (Co).

Biasanya unsur cobalt digunakan bersama-sama dengan paduan lainnya. Co menaikkan daya tahan aus dan menghalangi pertumbuhan butiran.

8. Tembaga (Cu).

Tembaga mempertinggi ketahanan korosi terhadap kondisi asam dan meningkatkan struktur austenit.

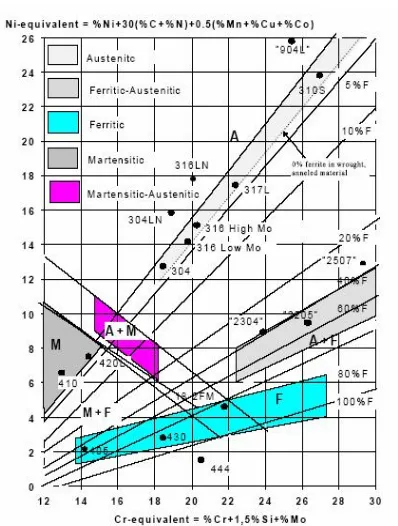

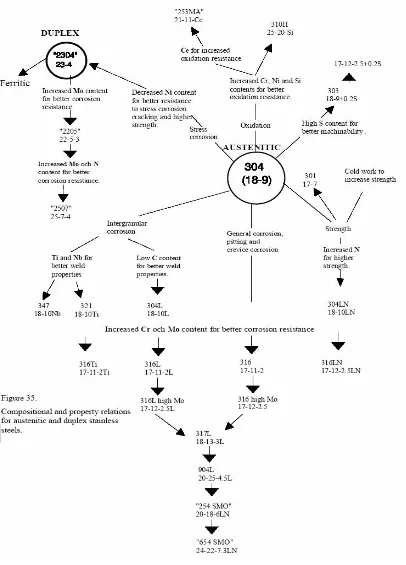

Unsur-unsur paduan untuk stainles steel sebetulnya masih banyak lagi, tetapi intinya penambahan unsur-unsur diatas pada stainles steel berguna untuk meningkatkan ketahanan korosi dan memperbaiki sifat-sifat mekanik pada stainles steel. Efek dari penambahan unsur-unsur tersebut terhadap struktur stainless steel diringkas di diagram Schaeffler-Delong ditunjukkan pada gambar 2.2 Diagram schaeffler-delong dikembangkan untuk mengetahui hubungan fasa logam yang ada pada lasan, yang mempunyai :

Cr ekuivalen = % Cr + % M0 + 1,5 x % Si.

Tugas Akhir 9

Gambar 2.2 Diagram Schaeffler-Delong

2.3 Macam-Macam Stainless Steel.

Stainless steel secara garis besar dibagi 3 jenis, berdasarkan komposisi kandungan Cr, C dan Ni,yaitu :

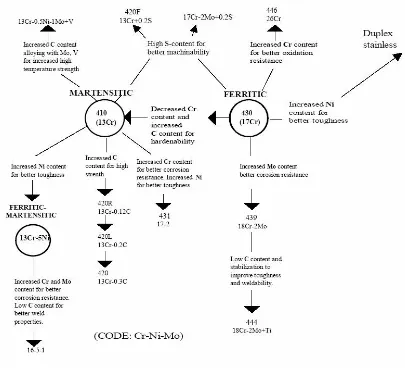

2.3.1 Stainless steel martensit.

Stainless steel komposisinya 12 - 13 % Cr dan 0,1 - 0,3 % C. Kadar Cr sebanyak ini adalah batas terendah untuk ketahanan asam karena itu stainless

0

steel tipe ini sukar berkarat di udara. Sampai 500 C, baja tahan karat ini banyak dipakai karena mempunyai ketahanan panas yang baik sekali.

2.3.2 Stainless steel ferit.

Stainless steel ferit adalah baja yang mengandung Cr sekitar 16 - 18 % atau lebih yang mempunyai sifat getas, tetapi keuletannya tergantung pada jumlah kadar C dan N . Pada lingkungan korosi yang ringan tidak terjadi karat, tetapi pada lingkungan yang netral, dapat terjadi korosi lubang atau krevis kalau terdapat sedikit ion klor, atau ada struktur berbentuk krevis.

Sifat yang sangat menguntungkan dari stainless steel ferit adalah bahwa tanpa kandungan Ni sukar untuk terjadi retakan korosi tegangan. Ketahanan korosi stainless steel ferit dibuat sama atau lebih baik daripada stainless steel austenit yang lebih muadah terjadi retakan korosi tegangan.

0

Stainless steel ferit mengandung 15 %C atau lebih, getas pada 457 C

0

Tugas Akhir 11

Gambar 2.3 Diagam alir stainlees steel tipe martensit dan ferit

Sumber : www.outokumpu.com/files/Group/HR/Documents/STAINLESS20.pdf

2.3.3 Stainless steel austenit.

Gambar 2.4 Diagram alir stainles steel austenit

Tugas Akhir 13

2.4 Korosi Stainless Steel.

Stainless steel secara mendasar bukanlah logam mulia seperti halnya emas (Au) dan platina (Pt) yang hampir tidak mengalami korosi karena pengaruh kondisi lingkungan, sementara stainless steel masih mengalami korosi. Daya tahan korosi stainless steel disebabkan lapisan yang tidak terlihat (invisible layer) yang terjadi akibat oksidasi stainless steel dengan oksigen yang akhirnya membentuk lapisan pelindung anti korosi (protective layer).

Secara umum protective layer terbentuk akibat dari reaksi kromium (Cr)

dan oksigen (O 2) secara spontan membentuk krom-oksida. Jika lapisan oksida stainless steel digores atau terkelupas, maka protective layer akan terbentuk secara spontan. Kondisi lingkungan tetap menjadi penyebab kerusakan

protective layer tersebut.

Pada keadaan dimana protective layer tidak dapat lagi terbentuk, maka korosi akan terjadi. Banyak media yang dapat menyebabkan korosi, seperti halnya udara, cairan/larutan yang bersifat asam atau basa, gas-gas proses (misal gas asap hasil buang ruang bakar atau reaksi kimia lainnya), logam yang berlainan jenis dan saling berhubungan.

Salah satu jenis cacat yang sangat nyata adalah batas butir yang terbentuk akibat proses pembekuan, karena jumlah atom-atom yang membentuk cacat biasanya lebih kecil bila dibanding dengan yang berada dalam kisi normal. Proses korosi yang terjadi biasanya bersifat lokal, tapi bisa menusuk sampai dalam. Dalam hal ini, logam akan kehilangan sebagian kekuatannya dan ini dapat mengakibatkan kondisi yang berbahaya terutama bila dijumpai pada komponen yang fungsinya sangat vital .

Jenis-jenis korosi pada stainless steel ada bermacam-macam akibat linkungan atau logam yang berlainan jenis, jenis korosi yang dapat terjadi pada stainless steel, antara lain :

1. Korosi lubang.

Korosi lubang (pitting corrosion) disebabkan oleh retakan lapisan yang pasif dan membentuk lubang - lubang kecil seperti jarum. Korosi ini awalnya terlihat kecil dipermukaan stainless steel tetapi semakin membesar pada bagian dalam stainless steel.

2. Korosi krevis.

. Korosi yang menyebabkan pecahnya lapisan pasif setempat karena pengurangan pH pada permukaan kontak dengan benda lain, disebut korosi krevis.

Tugas Akhir 15

Gambar 2.5 Gambar korosi lubang pada pipa stainless steel di

kondisi air payau

Gambar 2.6 Gambar korosi krevis stainless steel pada lingkungan

3. Retakan korosi regangan.

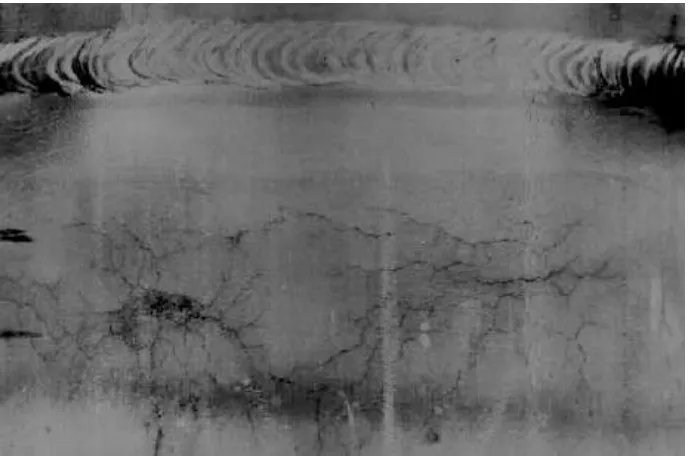

Retakan korosi regangan adalah retakan oleh korosi lokal dari lapisan pasif yang pecah karena tegangan tarik. Pada stainless steel austenit retakan korosi regangan sangat menyusahkan kerena bersamaan dengan korosi lubang. Lingkungan yang utama adalah yang mengandung klorida,sulfida, air dengan temperatur dengan tekanan tinggi.dapat dilihat pada gambar 2.7.

Gambar 2.7 Gambar korosi regangan stainless steel austenit

4. Korosi intergranural

Tugas Akhir 17

0

Bila stainless steel austenit dan ferit dioperasikan pada suhu 550-800 C, korosi intergranural dapat timbul pada sambungan lasan. Contoh gambar korosi intergranural dapat dilihat pada gambar 2.8

Gambar2.8: Gambar korosi intergranular stainless steel pada

bagian lasan akibat larutan asam sulfat.

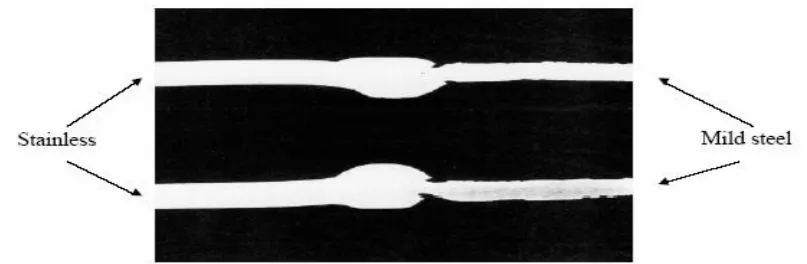

5. korosi galvanik

Gambar 2.9 Gambar korosi galvanik stainles steel yang dilas dengan

mild steel

6. Korosi temperatur tinggi.

Korosi pada permukaan logam masih dapat terjadi meskipun elektrolit cair tidak ada dan proses ini disebut dengan korosi kering. Proses korosi kering yang paling nyata adalah reaksi logam dan oksigen di udara. Reaksi ini menghasilkan oksida logam. Mekanisme oksidanya adalah:

Logam + Oksida Oksida logam

2.5 Sifat -sifat Stainless Steel.

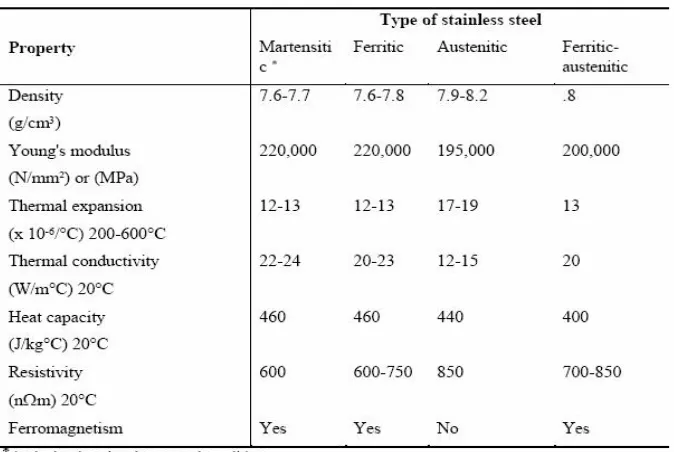

1. Sifat fisik stainless steel

Tugas Akhir 19

Tabel 2.1 Tabel propertis stainless steel

Sumber : www.outokumpu.com/files/Group/HR/Documents/STAINLESS20.pdf

2. Sifat mekanik stainless steel.

Stainless steel dipilih berdasarkan ketahanannya terhadap korosi, tetapi juga dipilih berdasarkan kontruksi materialnya. Sifat mekanisnya antara lain kekuatan pada temperatur tinggi, ductility dan toughness.

Gambar 2.10 Gambar kurva stress-strain stainless steel

Sumber : www.outokumpu.com/files/Group/HR/Documents/STAINLESS20.pdf

3. Komposisi kimia stainless steel

Tugas Akhir 21

Tabel 2.2 Tabel grade-grade stainless steel standar Eropa ( EN ) dan Amerika ( AISI/ASTM )

BAB III

PERANCANGAN DAN PEMBUATAN TABUNG

3.1 Propertis stainless steel 347 / 347H

1. Komposisi kimia stainless steel 347 / 347 H.

Komposisi kimia pada stainless steel 347 / 347 H dapat dilihat pada tabel 3.1, berdasarkan kandungan unsur-unsurnya stainless steel 347 / 347H.merupakan jenis stainless steel austenit. Logam ini bagus untuk ketahanannya dalam korosi intergranular dan temperatur tinggi.

Tabel 3.1 Data kimia stainless steel 347 / 347 H.

Sumber : http://www.sandmeyersteel.com/347-347H.html

( diakses tanggal 15 Februari 2007 )

W e igh t Pe r ce n t a ge M a x im u m Un le ss Ra n ge is Spe cifie d

3 4 7

17,00- 19,00

Ele m e n t

Chrom ium

9,00- 13,00 Nickel

Manganese 2.00

Phosphor us 0.045

Sulfur 0.03

Silicon 0.75

0.08 Carbon

Colum bium + Tant alum * *

I ron

10xC m in t o 1.00 m ax

Balance

2. Sifat fisik stainless steel 347 / 347H.

Secara fisik stainless steel 347 / 347 H sama dengan stainless steel tipe austenit yang lainnya. Tapi dengan kandungan Cr 17-19 % dan Ni 9-13 % stainless steel ini tahan terhadap korosi pada suhu tinggi dikarenakan karena adanya kandungan colombium (Cb) dimana unsur ini menstabilkan mikrostruktur dengan cara mengikat karbon pada baja untuk membentuk karbida dengan karbon dan cromium.

Tabel 3.2 Data fisik Stainless Steel 347 / 347 H

Sumber : http://www.sandmeyersteel.com/347-347H.html

( diakses tanggal 15 Februari 2007 )

Physical dat a

3 Densit y ( g/ cm )

Specific Heat ( J/ Kg K)

Elect rical Resist ivit y ( m icrohm - cm ( at 20 Deg C) )

Melt ing Point ( Deg C)

Modulus of Elast icit y Tension ( psi)

Therm al conduct ivit y ( W/ m C) 20 C 0 0

7,98

500

72

1400

28x10 6

Tugas Akhir 27

3.2 Perancangan Tabung Reaktor SAMOP

Pada perancangan Tabung Reaktor Samop ini hanya diketahui tebal dan diameter luar tabung , yaitu 300 mm atau 0,3 m. Dengan permintaan kapasitas tabung 25 liter maka dapat dicari tinggi tabung, yaitu dengan rumus volume tabung

V = ¼ π x D h ... ( 3.1) Dengan : x 2 V Di h

: Volume tabung (liter) : Diameter dalam tabung (mm).

: tinggi tabung (mm). Maka :

V = ¼ π Di h2 4xV

2

πDi

4x25x10 h =

6

h

h =

3 .14x294 2 = 367,6 mm

Setelah data-data dimasukkan rumus 3.1 maka tinggi tabung didapat 368 mm. Untuk bagian-bagian lain pada tabung sesuai dengan pihak BATAN selaku pemesan, tetapi tidak mempengaruhi fungsi tabung itu sendiri tetapi mendukung dalam operasional tabung.

Gambar 3.1 program perhitungan tebal tabung

Dengan memasukkan data-data seperti diameter luar 300 mm, temperatur

0

desain 70 C, corrosion allowance 0,1 dengan lama operasi 15 tahun jadi 1,5 mm dan tekanan yang bekerja 1,5 atm yang dikonversi ke Mpa menjadi 0,1520 Mpa.

Dapat dilihat pada gambar 3.1 tebal yang didapat adalah tabung 1,5875 mm

Tugas Akhir 29

Untuk corrosion allowance ss 347 pada pH =2 adalah 0,1 mm/tahun, karena umur tabung dirancang 15 tahun maka corrosion allowance menjadi 1,5 mm/tahun.

3.3 Pengelasan Tabung.

Las adalah proses penyambungan dua potong logam atau lebih dengan pelumeran. Yaitu, kedua bagian yang dilas ditempatkan yang dengan baik dan dipanasi dengan busur listrik atau busur oksitelin.

Dalam penggunaanya perancang memilih bahan stainless steel karena bahan tersebut mempunyai sifat tahan korosi yang sangat baik. Karena kondisi tersebut stainless steel membutuhkan penyambungan logam dengan las yang sangat bagus. Pengelasan pada stainless steel lebih rentan dibandingkan dengan pengelasan baja karbon (carbon steel) atau baja paduan rendah (low-alloy steel).

Tabung Reaktor SAMOP ini dibuas menggunakan standar Eropa, karena operator weldingnya bersertifikat welding eropa yang dapat dilihat pada halaman lampiran. Untuk standarnya EN 10217 (welding tube stainless steel) dan SOP (standar operasional pengelasan) yang dikeluarkan oleh Dirjen Perindustrian tentang prosedur standar kerja untuk pengelasan.

Ada 4 faktor penting dalam pengelasan stainless steel, yaitu : 1. Komposisi dasar dan komposisi metalurgi logam. 2. Pemilihan jenis elektroda yang digunakan. 3. Pemilihan proses pengelasan.

4. Prosedur dan teknik pengelasan yang baik.

Pada pengelasan Tabung Reaktor SAMOP ini menggunakan pengelasan jenis TIG (Tungtens Inert Gas). Pengelasan ini meleburkan kedua filler metal dan sambungan sudut ini dikerjakan dengan menggunakan gas tunsten sebagai elektroda sedangkan filler menggunakan SS 347 berdasarkan tabel 3.3 dan berdasarkan standar eropa EN288 part 17w11 tentang pengelasan stainless steel tipe austenit.

Tugas Akhir 31

Tabel 3.3 Tabel pemilihan filler untuk mengelas

Sumber : www. KEY to STEEL/welding SS Article.htm (diakses tanggal

15Februari

Gambar 3.2 sket pengelasan dengan TIG (Tungsten Inert Gas)

Tugas Akhir 33

1. Lubang sensor.

Lubang sensor pada Tabung reaktor SAMOP berfungsi sebagai tempat untuk memasukkan sensor volume, suhu dan sensor radiasi pada tabung.

2. Handle Tabung.

Handle ini berfungsi sebagai cantelan untuk tabung sewaktu diangkat,karena tabung jika diisi oleh uranium nitrat akan memiliki radiasi sehingga untuk mengangkatnya menggunakan katrol.

3. Tempat Neutron.

Sebagai tempat dudukan neutron untuk ditembakkan ke tabung. 4. Penghubung pipa.

Gunanya sebagai penghubung pipa tabung Reaktor SAMOP dengan pipa dari tabung sumber uranium nitrat.

5. Saluran masuk.

Berfungsi untuk mengalirkan cairan uranium nitrat dari tabung penyimpanan ke Tabung Reaktor SAMOP dan tempat saluran untuk mengalirkan ke tempat absorbent atau tempat penyaringan.

6. Badan tabung.

Sebagai tempat penyimpanan uranium nitratnya, dimana akan terjadi reaksi fisi.

7. Saluran udara.

Tugas Akhir 35

3.5 Proses pembuatan Tabung Reaktor SAMOP

Dalam proses pengerjaan tabung ini menggunakan berbagai macam peralatan, yaitu mesin bubut, mesin bending, mesin roll plat, mesin milling, mesin shearing dan las TIG (Tungsten Inert Gas). Untuk langkah awal pekerja mempersiapkan bahan-bahan yang akan dikerjakan dapat dilihat pada gambar 4.1. Setelah semua alat dan bahan dipersiapkan maka proses pengerjaan dapat dimulai

:

Tugas Akhir 37

3. Setelah plat stainless steel tersebut dibending, kemudian dilakukan proses pengerolan yang berulang-ulangang hingga membentuk sebuah tabung. Pada proses pengerolan akhir sisi plat yang lain juga ditekuk dengan mesin bending, supaya didapatkan bentuk tabung yang sempurna.

Tugas Akhir 39

I. Pendahuluan :

Proses pengujian yang dilakukan untuk menguji Tabung Reaktor SAMOP adalah dengan metode tes gelembung udara (buble test). Pengujian ini berdasarkan standard pengujian ASTM (American Society for Testing and Material) dengan nomor A 1047/A 1047M. Metode ini untuk menguji kebocoran pada sebuah tabung dan menguji kekuatan las yang digunakan pada tabung. Proses tes ini secara garis besar adalah dengan memberikan tekanan udara melebihi dari tekanan yang digunakan sebagai batas keamanan tabung yaitu 1 atm. Dalam pengujian tabung ini digunakan satuan psi, dimana 1 atm = 14,7 psi. Pengujian ini tabung diberi tekanan hingga 3 kali lipat tekanan yang digunakan yaitu 45 psi atau sama dengan 3,06 atm.

II. Alat - alat yang digunakan :

1. 1 buah kompresor.

2. Selang dengan diameter ¼ inchi dan panjang 4 meter. 3. 1 buah pressure gauge.

4. klem selang 4 buah. 5. 3 lembar paking. 6. mur dan baut 4 pasang.

7. bak air ukuran 1 x 0,5 x 0,5 meter. 8. plat penutup pipa 1. buah.

41

Tugas Akhir

III. Langkah-langkah pengujian :

1. Lubang pipa yang terdapat pada tabung ditutup, pipa ½ inchi pada bagian bawah ditutup dengan plat pipa, terlebih dahulu dilapisi packing yang sudah dilem. Pipa lubang sensor ditutup dimana terlebih dahulu diberi sil pipa untuk mencegah kebocoran saat diberi tekanan yang tinggi.

2. Pipa untuk saluran udara ¼ inchi disambungkan ke kompresor menggunakan selang yang diklem dengan kencang untuk mencegah kebocoran.

3. Setelah semua yakin semua lubang dan sambungan tertutup rapat, tabung diletakkan di bak air yang sudah disediakan.

5. Tekanan tabung diukur menggunakan pressure gauge, tekanan saat pengujian secara bertahap 20 psi, 30 psi dan 45 psi.

Tugas Akhir 43

IV Hasil Pengujian.

Pengujian pertama Tekanan

20

Keterangan

Pada tempat sambungan pipa bagian bawah karena sobek pada packing. Pada bagian las-lasan tempat neutron.

Pada bagian las-lasan tempat neutron. Kebocoran

Ya

30

45

Ya

Ya

Kesimpulan :

pada bagian lasan tempat neutron, karena terjadi kesalahan pada pengelasan tabung.Tabung kemudian diperbaiki dan diuji dengan cara yang sama.

Pengujian kedua

Keterangan

Tidak terjadi kebocoran sama sekali

Tidak terjadi kebocoran sama sekali

Tidak terjadi kebocoran sama sekali Kebocoran

Tidak

Tidak

Tidak Tekanan

20

30

45

BAB V

KESIMPULAN DAN PENUTUP

5.1 Kesimpulan

Dari tugas akhir ini dengan judul desain,pembuatan dan pengujian Tabung Reaktor SAMOP dengan menggunakan bahan baja tahan karat 347 atau 347H (18Cr - 10Ni - Cb) di dapat kesimpulan bahwa :

1. Batasan-batasan keamanan dalam perancangan Tabung Reaktor SAMOP, yaitu :

•

Plant life time•

Mode operations•

Tekanan kerja•

Suhu operasi•

Keasaman•

Kecepatan aliran cairan•

Jenis material isi•

Volume larutan•

Diameter luar tabung: 15 tahun : continue : 1,5 atm

0

: 70 C ( elastis ) : pH = 2

: statis.

: U-Nitrat / larutan. : 25 liter.

2. Dengan menggunakan program menggunakan program

PERANCANGAN STEAM BOILER DENGAN BAHAN STAINLESS

STEEL TIPE 347 ATAU 347H yang dibuat olet St.Heru Cahyana, didapat tebal tabung 1,6 mm

3. Pada perancangan Tabung Reaktor SAMOP tebal tabung dibuat menjadi 2 kali lebih tebal yaitu 3mm,dengan pertimbangan sebagai batasan

Tugas Akhir 47

5.2 Penutup

Dalam penulisan tugas akhir perhitungan umur pipa pemanas ini penulis mengucapkan banyak terima kasih kepada semua pihak yang telah banyak membantu sehingga dapat terselesaikan tugas ini. Semoga dengan terselesainya penyusunan tugas akhir ini dapat membantu dan bermanfaat bagi pembaca khususnya mahasiswa teknik mesin sebagai pengetahuan dalam teknologi perancangan khususnya pada perancangan tabung pemanas.

Penulis menyadari dalam penyusunan tugas akhir ini masih jauh dari

kesempurnaan, untuk itu penulis mengharapkan saran dan kritik dari pembaca, agar penyusunan tugas akhir ini dapat lebih sempurna.

Akhir kata penulis mengucapkan banyak terima kasih kepada Bapak

Saito.S, Surdira, 1999.

Pengetahuan Bahan Teknik

, Cetakan keempat, PT.

Pradnya Paramita, Jakarta.

KR.Trethewey, J Chamberlain.1991.

Korosi untuk Mahasiswa Sains dan

Rekayasawan,

P.T. Gramedia Pustaka Utama, Jakarta.

Takeshi Sato dan Sugiharto Hartanto, 1994,

Menggambar Mesin menurut Standar

ISO

, cetakan keenam, P.T. Pradnya Paramita, Jakarta.

Nicholas Cheremisinof, 1996.

Materials Selection Deskbook

, Noyes Publication,

New Jersey

ational Training Authority

Pedoman penilai: pastikan bahwa -

Mesin las yang tepat untuk suatu tugas yang diberikan dapat diidentifikasi. Penyetelan mesin las yang tepat dan barang-barang yang digunakan untuk suatu tugas yang diberikan dapat diidentifikasi. Persyaratan ventilasi/pengeluaran udara yang tepat dapat diidentifikasi. Persyaratan penjepitan/pemegangan dapat diidentifikasi. Apabila diperlukan, pemanasan sebelum dan/atau sesudah pengelasan dapat diidentifikasi. Maksud pemanasan sebelum dan sesudah pengelasan terhadap material yang dilas dapat diberikan. Contoh-contoh material yang memerlukan pemanasan sebelum dan sesudah pengelasan dapat diberikan.

Assessor guide: confirm that -

The appropriate welding machine for the given task can be identified. The appropriate machine settings and electrodes for the given task can be identified. The appropriate ventilation/ extraction requirements can be identified. The work holding requirements can be identified. Where appropriate, pre and/or post- welding heating requirements can be identified. The purpose of pre and post- welding heating of the weld materials can be given. Examples of materials requiring pre and post-welding heating can be given.

Assessor guide: observe that -

All relevant job instructions, drawings, specifications etc. are obtained in accordance with work place procedures.

5.20A.1.1

g machine settings and lected from weld procedure

Pedoman penilai: amati bahwa -

Seluruh instruksi pekerjaan, spesifikasi, gambar, dan lain-lain yang berhubungan dikumpulkan sesuai dengan prosedur di tempat kerja. 20A.1.1

in las yang benar dan barang- gunakan ditentukan berdasarkan erjaan pengelasan.

20A.1 Menentukan penyetelan pengelasan dan bahan-bahan (consumables) yang digunakan

20A.1 Select welding settings and consumables

B

Un

Bidang - Fabrikasi

Field -Fabrication

Spesialisasi kelompok A

alisation band A

at - Jalur 1

units - Path 1

s dengan proses las gas tungsten

ng gas tungsten arc welding process

Perform advanced welding using gas tungsten arc welding process (GTAW)

M 5.20A

Engineering Industry Competency Standards - Standar Kompetensi Industri Teknik dan Logam .20A.2 Menghubungkan peralatan pengelasan

.20A.2 Assemble welding equipment

Pedoman penilai: pastikan bahwa -

Penyetelan peralatan yang tepat untuk suatu tugas yang diberikan dan peralatan/elektroda yang dipilih dapat diidentifikasi.

Pedoman penilai: amati bahwa -

Peralatan pengelasan dihubungkan dan diset dengan benar berdasarkan prosedur operasi standar. Apabila diperlukan, peralatan dan penempatannya, penjepit, dan lain-lain. digunakan dengan benar dan aman berdasarkan prosedur operasi standar

Assessor guide: observe that -

The welding equipment is correctly assembled and set up in accordance with standard operating procedures. Where appropriate, jigs, fixtures, clamps etc. are used correctly and safely in accordance with standard operating procedures.

.20A.2.1

gelasan termasuk seluruh kabel dengan aman dan benar rosedur operasi standar.

Assessor guide: confirm that -

The appropriate settings for the given task and the selected equipment/electro can be identified.

5.20A.2.1

ment prepared correctly and safely erating procedures including all

etc.

.20A.3 Sambungan las yang memenuhi Standar Nasional atau ISO

.20A.3 Weld joints to meet National Standard or ISO

Pedoman penilai: pastikan bahwa -

Persyaratan pengelasan yang memenuhi Standar Nasional/ISO dapat diidentifikasi. Apabila diperlukan, teknik-teknik pencegahan distorsi digunak sesuai prosedur kerja setempat. Sambungan yang dilas dibersihkan dengan menggunakan perkakas dan teknik sesuai prosedur kerja setempat.

Assessor guide: confirm that -

The weld requirements of National Standard/ISO can be identified. Where appropriate, distortion prevention techniques are used in accordance with wo site procedures. The welded joint is cleaned using appropriate tools and techniques in accordance with work site procedures.

Pedoman penilai: pastikan bahwa -

Lokasi dan ukuran pengelasan yang akan dilakukan dapat diidentifikasi. Mak penguatan/penambahan terhadap pekerjaan las yang diberikan dapat diidentifi Pedoman penilai: amati bahwa -

Las vertikal (fillet) dan horizontal (butt) dilakukan dengan benar sesuai dengan Standar Nasional/ ISO berdasarkan prosedur operasi standar untuk posisi horizontal - vertikal - di atas kepala.

Assessor guide: observe that -

Fillet and butt welds are deposited correctly and to National Standard/ISO in accordance with standard operating procedures in each of the following positions: - horizontal - vertical - overhead.

Pedoman penilai: amati bahwa -

.20A.3.1

sesuai dengan Standar atau yang setara

5.20A.3.1

ded to meet National Standard/ISO

5.20A.3.2

bol-simbol, spesifikasi dengan benar termasuk ukuran

nempatan pengelasan, ambahan, dan lain-lain.

rosedur pengelasan, apabila ada, operasi standar.

purpose of reinforcing areas to be welded can be given. Where appropriate, the reinforcement to be incorporated into the given we can be identified.

ding bead size, bead placement, etc. and in accordance with weld et, if available, and standard operating

.20A.4 Memeriksa pengelasan

.20A.4 Inspect welds

0A.4.1

s diperiksa secara visual sesuai

0A.4.1

ually inspected against specifications.

2A.4.2

san diidentifikasi.

0A.4.2

dentified.

Pedoman penilai: pastikan bahwa

-Cacat pengelasan yang umumnya dapat dilihat oleh mata dapat diidentifikasi.

Assessor guide: confirm that -

Common weld defects detectable visually can be identified.

Pedoman penilai: pastikan bahwa -

Pedoman penilai: amati bahwa -

Sambungan las diperiksa secara visual untuk melihat kerusakan/cacat.

Assessor guide: observe that -

Welded joints are visually inspected for defects.

Pedoman penilai: amati bahwa -

Bilamana perlu cacat pengelasan diidentifikasi.

Assessor guide: observe that -

Where applicable, weld defects are identified.

Assessor guide: confirm that -

.20A.5 Memperbaiki kerusakan/cacat pengelasan

.20A.5 Correct faults

Pedoman penilai: pastikan bahwa

-Metoda penghilangan cacat pengelasan dan penerapannya dapat ditunjukkan.

Pedoman penilai: amati bahwa -

Bilamana perlu, cacat dihilangkan sesuai dengan prosedur di lokasi kerja. Minimum kerugian kekuatan logam dihilangkan bersama dengan cacat pengelasan. Pengelasan sesuai dengan Standar Nasional/ISO.

Assessor guide: observe that -

Where appropriate, weld defects are removed in accordance with work site procedures. A minimum amount of sound metal is removed with the defect. The weld conforms to the requirements of National Standard or ISO.

0A.5.1

san dihilangkan dengan meminimalkan atan logam dengan menggunakan teknik yang benar dan tepat sesuai dengan nal atau ISO.

20A.5.1

ed with minimum loss of sound material and appropriate techniques and tools to

Standard orISO.

Assessor guide: confirm that -

The methods of weld defect removal and their application can be gi

Engineering Industry Competency Standards - Standar Kompetensi Industri Teknik dan Logam 20A.6 Memelihara catatan pengelasan

20A.6 Maintain weld records

Pedoman penilai: pastikan bahwa

-Catatan pengelasan yang dibuat dapat diidentifikasi. Frekuen detil pengelasan dicatat dapat diidentifikasi. Alasan pembua pencatatan pengelasan dapat diberikan.

Assessor guide: confirm that -

The weld records to be kept can be identified. The frequency which weld details are to be recorded can be identified. The reasons for keeping weld records can be given.

Pedoman penilai: amati bahwa -

Catatan pengelasan diselesaikan dengan akurat sesuai dengan prosedur operasi standar.

0A.6.1

lasan dibuat sesuai dengan prosedur operasi

Assessor guide: observe that -

Weld records are accurately completed in accordance with standard operating procedures.

0A.6.1

maintained in accordance with and standard operating procedures.

ruang lingkup

dilakukan terhadap berbagai jenis material untuk fabrikasi secara umum. Pekerjaan dapat dilakukan sendiri atau dalam tim dengan menggunakan mutu standar, keselamatan osedur pekerjaan dan pengelasan. Pengelasan diharuskan untuk memenuhi Standar Nasional/ISO. Pengelasan meliputi las tegak lurus (fillet) dan mendatar (butt) pada posisi tikal dan di atas kepala. Persiapan material meliputi pemanasan pendahuluan, penyetelan peralatan dan penempatannya, penjepit, dan lain-lain. Material yang dilas dapat rkarbon rendah dan pelat paduan logam baja rendah dan pipa, aluminium, lembaran paduan logam aluminium dan tabung, dan lain-lain. Untuk pengelasan yang sesuai dengan dicakup oleh Standar Nasional/ISO, maka Unit 5.26A (Menerapkan prinsip-prinsip pengelasan) sebaiknya dipilih juga.

ment

out using a range of materials for general fabrication. The person would work autonomously or in a team environment using predetermined standards of quality, safety and dures. Weld quality meets National Standard/ISO Structural Purpose or equivalent. Welds would be fillet and butt in the horizontal, vertical and overhead position. f materials may include preheating, setting up of jigs, fixtures, clamps etc. Materials may include low carbon and low alloy steel plate and pipe, aluminium, aluminium alloy

, etc. Where welds comply with one of the certificates covered by National Standard/ISO, then Unit 5.26A (Apply welding principles) should also be selected.

ukti

Kondisi penilaian

Peserta akan mempunyai akses untuk: - Semua peralatan, perlengkapan, material dan dokumentasi yang diperlukan. Peserta akan diijinkan mengacu pada dokumen-dokumen berikut: - Prosedur yang relevan dengan tempat kerja. - Spesifikasi yang relevan dengan produk dan pembuatan. - Codes, standar, buku pedoman, dan referensi material yang relevan. Peserta akan diperlukan untuk: - Menjawab pertanyaan yang diberikan oleh

Assessor secara lisan atau menggunakan metode komunikasi lainnya. - Mengenal rekan kerja yang dapat

membantu mengumpulkan bukti yang kompeten. Memberikan bukti-bukti yang dapat menunjukkan kemampuan seseorang pada off the job training yang berkaitan dengan unit ini. Penilai harus yakin bahwa peserta dapat menguasai dan konsisten melakukan seluruh elemen dalam unit ini sesuai spesifikasi kriteria, termasuk pengetahuan yang diperlukan.

laian

dinilai pada pekerjaan, tidak pada pekerjaan atau kombinasi ya. Kompetensi-kompetensi yang meliputi unit ini akan ecara individual atau sebagai bagian dari suatu kelompok. enilaian jangan sampai merugikan peserta.

uide

ontext

be assessed on the job, off the job, or a combination of both job. The competencies covered by this unit would be by an individual working alone or as part of a team. The vironment should not disadvantage the candidate.

Assessment conditions

The candidate will have access to: - All tools, equipment, materials and documentation required. The candidate will be permitted to refer to the following documents: - Any relevant workplace procedures. - Any relevant product and manufacturing specifications. - Any relevant codes, standards, manuals and reference materials. The candidate will be required to: - Orally, or by other methods of communication, answer questions put by the assessor. - Identify colleagues who can be approached for the collection of competency evidence where appropriate. - Present evidence of credit for any off-job training related to this unit. Assessor must be satisfied that the candidate can competently and consistently perform all elements of the unit as specified by the criteria, including required knowledge.

Catatan khusus

Selama penilaian peserta akan: - memperagakan praktek kerja aman setiap saat; - mengkomunikasikan informasi tentang proses-proses, kejadian-kejadian atau tugas-tugas yang dilakukan untuk memastikan suatu lingkungan kerja yang aman dan efisien; - tanggung jawab terhadap mutu kerja sendiri; - merencanakan pekerjaan pada semua situasi dan meninjau kembali kebutuhan-kebutuhan pekerjaan yang sesuai; - melakuka semua pekerjaan sesuai dengan prosedur operasi standar; - melakukan semua pekerjaan-pekerjaan sesuai spesifikasi; - menggunakan teknik-teknik engineering yang tepat, praktek-praktek, proses-proses dan prosedu pada tempat kerja. Pekerjaan-pekerjaan/tugas-tugas tersebut akan dilengkapi dengan acuan waktu yang jelas dan sesuai dengan jenis kegiatan pekerjaan.

Special notes

During assessment the individual will: - demonstrate safe working practices at all times; - communicate information about processes, events or tasks being undertaken to ensure a safe and efficient working environment; - take responsibility for the quality of their own work; - plan tasks in all situations and review task requirements as appropriate; - perform all tasks in accordance with standard operating procedures; - perform all tasks to specification; - use accepted engineering techniques, practices, processes and workplac procedures. Tasks involved will be completed within reasonable timeframes relating to typical workplace activities.

g

dinilai bersama-sama dengan unit lainnya yang menyangkut erja, mutu, komunikasi, penanganan material, pencatatan yang berkaitan dengan proses pengelasan gas tungsten atau

yang membutuhkan penerapan ketrampilan dan pengetahuan oleh unit ini. Kompetensi dalam unit ini tidak dapat ngga semua unit yang diwajibkan telah dipenuhi.

ts

d be assessed in conjunction with any other units addressing lity, communication, materials handling, recording and ciated with the gas tungsten arc welding process or other

g the exercise of the skills and knowledge covered by this ncy in this unit cannot be claimed until all prerequisites sfied.