GEAR BOX MESIN BUBUT SETARA DENGAN TIPE

LC 340A

TUGAS AKHIR

Diajukan untuk memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun oleh :

IKANA EBDHA KURNIAWAN

NIM : 005214040

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

A GEAR BOX OF LATHE EQUIVALENT WITH

LC 340A TYPE

FINAL PROJECT

Presented as Partial Fulfillment of the Requirements to Obtain the Sarjana Teknik Degree

in Mechanical Engineering

By:

IKANA EBDHA KURNIAWAN

Student Number : 005214040

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

ENGINEERING FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

v

PERNYATAAN

Dengan ini saya menyatakan bahwa dalam Tugas Akhir ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, Desember 2006

Penulis

vi

Kupersembahkan karya ini

kepada:

Ayah dan Ibu Tercinta,

Adik-adikku:

vii

KATA PENGANTAR

Puji syukur kepada Tuhan Yang Maha Esa yang telah melimpahkan rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan Tugas Akhir ini.

Tugas Akhir ini merupakan salah satu syarat untuk dapat menyelesaikan pendidikan S1 di Universitas Sanata Dharma.

Pada kesempatan ini atas segala bantuan baik material maupun spiritual sehingga Tugas Akhir ini dapat terselesaikan, dengan hormat penulis menyampaikan terima kasih kepada:

1. Romo Ir. Greg. Heliarko S.J.,SS., B.S.T., M.A., MSc, Dekan Fakultas Teknik Universitas Sanata Dharma.

2. Bapak Yosef Agung Cahyanta, S.T., M.T., Ketua Program Studi Jurusan Teknik Mesin Universitas Sanata Dharma.

3. Bapak Ir. Rines, M.T., Dosen Pembimbing Utama Tugas Akhir. 4. Bapak Ir. Y.B. Lukiyanto, M.T., Dosen Pembimbing Akademik.

5. Kedua orangtuaku yang telah memberi dorongan semangat moril maupun materiil.

viii

Akhirnya penyusun mengharapkan semoga Tugas Akhir ini dapat bermanfaat dan memberikan tambahan ilmu serta pengetahuan tentang desain dan perancangan bagi penulis pada khususnya dan bagi para pembaca pada umumnya.

Yogyakarta, Desember 2006 Penulis,

ix DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN SOAL ... ii

HALAMAN PERSETUJUAN PEMBIMBING ... iii

HALAMAN PENGESAHAN ... iv

HALAMAN PERNYATAAN ... v

HALAMAN PERSEMBAHAN ... vi

KATA PENGANTAR ... vii

DAFTAR ISI ... ix

DAFTAR GAMBAR ... xii

DAFTAR TABEL ... xvi

INTISARI ... xviii

BAB I PENDAHULUAN ... 1

1.1. Pengenalan Mesin Bubut ... 1

1.2. Bagian Utama ... 1

1.3. Rumusan Masalah ... 2

1.4. Batasan Masalah ... 2

BAB II DASAR TEORI ... 3

2.1. Pengantar ... 3

2.2. Motor Listrik ... 3

2.3. Gear Box ... 4

2.4. Sistem Transmisi ... 4

2.4.1. Transmisi Sabuk-V ... 6

2.4.2. Roda Gigi ... 6

2.4.3. Poros ... 8

2.4.4. Pasak ... 8

2.4.5. Bantalan ... 9

x

BAB III PERHITUNGAN DAYA DAN DIAGRAM KECEPATAN ... 9

3.1. Perhitungan Daya ... 9

3.2. Penentuan Putaran-Putaran Spindel ... 12

3.3. Penentuan Formula Struktur ... 15

BAB IV PERANCANGAN TRANSMISI SABUK DAN PULI ... 22

4.1. Perancangan Transmisi Sabuk ... 22

BAB V PERHITUNGAN RODA GIGI LURUS ... 35

5.1. Menentukan Jumlah Gigi Rida Gigi... 35

5.2. Perhitungan Pasangan Roda Gigi 1 dan 2 ... 36

BAB VI PERHITUNGAN POROS ... 55

6.1. Poros I ... 55

6.1.1. Putaran 90, 125 dan 180 rpm ... 57

6.1.2. Putaran 250, 355 dan 500 rpm ... 61

6.1.3. Putaran 710, 1000 dan 1410 rpm ... 63

6.2. Perhitungan poros II ... 68

6.3.1. Putaran 90 rpm ... 69

6.3.2. Putaran 125 rpm ... 73

6.3.3. Putaran 180 rpm ... 75

6.3.4. Putaran 250 rpm ... 77

6.3.5. Putaran 355 rpm ... 79

6.3.6. Putaran 500 rpm ... 81

6.3.7. Putaran 710 rpm ... 83

6.3.8. Putaran 1000 rpm ... 85

6.3.9. Putaran 1410 rpm ... 87

6.3. Perhitungan poros III ... 94

6.3.1. Putaran 90, 250 dan 710 rpm... 95

6.3.2. Putaran 125, 355 dan 1000 rpm... 98

xi

BAB VII PERHITUNGAN BANTALAN, PASAK dan PELUMASAN ... 106

7.1. Perhitungan Bantalan ... 106

7.1.1. Perhitungan Bantalan A ... 106

7.1.2. Perhitungan Bantalan B ... 108

7.1.3. Perhitungan Bantalan C ... 109

7.1.4. Perhitungan Bantalan D ... 110

7.1.5. Perhitungan Bantalan E ... 112

7.1.6. Perhitungan Bantalan F ... 113

7.2. Perhitungan Pasak ... 115

7.2.1. Perhitungan Pasak I ... 115

7.2.2. Perhitungan Pasak II ... 117

7.3. Pelumasan ... 119

BAB VIII KESIMPULAN ... 123

xii

DAFTAR GAMBAR

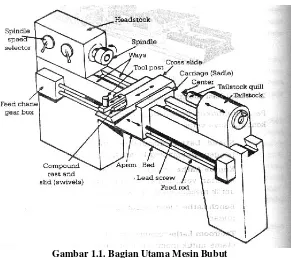

Gambar 1.1. Bagian utama mesin bubut ... 2

Gambar 3.1. Diagram formula struktur yag mungkin digunakan ... 15

Gambar 3.2. Diagram struktur ... 16

Gambar 3.3. Speed chart ... 16

Gambar 3.4. Skema transmisi untuk menghasilkan putaran 90 rpm ... 17

Gambar 3.5. Skema transmisi untuk menghasilkan putaran 125 rpm ... 18

Gambar 3.6. Skema transmisi untuk menghasilkan putaran 180 rpm ... 18

Gambar 3.7. Skema transmisi untuk menghasilkan putaran 250 rpm ... 19

Gambar 3.8. Skema transmisi untuk menghasilkan putaran 355 rpm ... 19

Gambar 3.9. Skema transmisi untuk menghasilkan putaran 500 rpm ... 20

Gambar 3.10. Skema transmisi untuk menghasilkan putaran 710 rpm ... 20

Gambar 3.11. Skema transmisi untuk menghasilkan putaran 1000 rpm ... 21

Gambar 3.12. Skema transmisi untuk menghasilkan putaran 1410 rpm ... 21

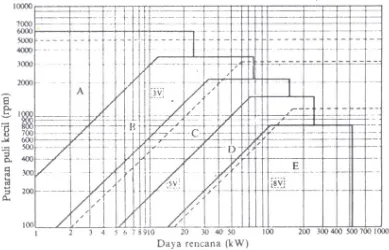

Gambar 4.1. Diagram pemilihan sabuk-V ... 23

Gambar 4.2. Ukuran penampang sabuk-V ... 23

Gambar 4.3. Profil alur sabuk-V ... 24

Gambar 4.4. Sudut kontak puli dan sabuk ... 27

Gambar 5.1. Diagram pemilihan modul ... 35

Gambar 6.1. Diagram pembebanan poros I putaran 90, 125 dan 180 rpm ... 57

Gambar 6.2. Diagram pembebanan vertikal poros I putaran 90, 125 dan 180 rpm 58 Gambar 6.3. Diagram pembebanan horisantal poros I putaran 90, 125 dan 180 rpm ... 58

Gambar 6.4. Diagram momen lentur vertikal poros I putaran 90, 125 dan 180 rpm 60 Gambar 6.5. Diagram momen lentur horizontal poros I putaran 90, 125 dan 180 rpm ... 60

xiii

Gambar 6.7. Diagram pembebanan vertikal poros I putaran 250, 355 dan 500 rpm

... 61

Gambar 6.8. Diagram pembebanan horisantal poros I putaran 250, 355 dan 500 rpm ... 61

Gambar 6.9. Diagram momen lentur vertikal poros I putaran 250, 355 dan 500 rpm... 62

Gambar 6.10. Diagram momen lentur horisontal poros I putaran 250, 355 dan 500 rpm ... 62

Gambar 6.11. Diagram pembebanan poros I putaran 710, 1000 dan 1410 rpm .. 63

Gambar 6.12. Diagram pembebanan vertikal poros I putaran 710, 1000 dan 1410 rpm ... 63

Gambar 6.13. Diagram pembebanan horisantal poros I putaran 710, 1000 dan 1410 rpm ... 63

Gambar 6.14. Diagram momen lentur vertikal poros I putaran 710, 1000 dan 1410 rpm ... 64

Gambar 6.15. Diagram momen lentur horisontal poros I putaran 710, 1000 dan 1410 rpm ... 64

Gambar 6.16. Diagram pembebanan poros II putaran 90 rpm ... 69

Gambar 6.17. Diagram pembebanan vertikal poros II putaran 90 rpm ... 69

Gambar 6.18. Diagram pembebanan horisantal poros II putaran 90 rpm ... 69

Gambar 6.19. Diagram momen lentur vertikal poros II putaran 90 rpm ... 71

Gambar 6.20. Diagram momen lentur horisontal poros II putaran 90 rpm ... 72

Gambar 6.21. Diagram pembebanan poros II putaran 180 rpm ... 73

Gambar 6.22. Diagram pembebanan vertikal poros II putaran 180 rpm ... 73

Gambar 6.23. Diagram pembebanan horisantal poros II putaran 180 rpm ... 73

Gambar 6.24. Diagram momen lentur vertikal poros II putaran 180 rpm ... 74

Gambar 6.25. Diagram momen lentur horisontal poros II putaran 180 rpm ... 74

Gambar 6.26. Diagram pembebanan poros II putaran 125 rpm ... 75

Gambar 6.27. Diagram pembebanan vertikal poros II putaran 125 rpm ... 75

Gambar 6.28. Diagram pembebanan horisantal poros II putaran 125 rpm ... 75

xiv

Gambar 6.30. Diagram momen lentur horisontal poros II putaran 125 rpm ... 76

Gambar 6.31. Diagram pembebanan poros II putaran 250 rpm ... 77

Gambar 6.32. Diagram pembebanan vertikal poros II putaran 250 rpm ... 77

Gambar 6.33. Diagram pembebanan horisantal poros II putaran 250 rpm ... 77

Gambar 6.34. Diagram momen lentur vertikal poros II putaran 250 rpm ... 78

Gambar 6.35. Diagram momen lentur horisontal poros II putaran 250 rpm ... 78

Gambar 6.36. Diagram pembebanan poros II putaran 355 rpm ... 79

Gambar 6.37. Diagram pembebanan vertikal poros II putaran 355 rpm ... 79

Gambar 6.38. Diagram pembebanan horisantal poros II putaran 355 rpm ... 79

Gambar 6.39. Diagram momen lentur vertikal poros II putaran 355 rpm ... 80

Gambar 6.40. Diagram momen lentur horisontal poros II putaran 355 rpm ... 80

Gambar 6.41. Diagram pembebanan poros II putaran 500 rpm ... 81

Gambar 6.42. Diagram pembebanan vertikal poros II putaran 500 rpm ... 81

Gambar 6.43. Diagram pembebanan horisantal poros II putaran 500 rpm ... 81

Gambar 6.44. Diagram momen lentur vertikal poros II putaran 500 rpm ... 82

Gambar 6.45. Diagram momen lentur horisontal poros II putaran 500 rpm ... 82

Gambar 6.46. Diagram pembebanan poros II putaran 710 rpm ... 83

Gambar 6.47. Diagram pembebanan vertikal poros II putaran 710 rpm ... 83

Gambar 6.48. Diagram pembebanan horisantal poros II putaran 710 rpm ... 83

Gambar 6.49. Diagram momen lentur vertikal poros II putaran 710 rpm ... 84

Gambar 6.50. Diagram momen lentur horisontal poros II putaran 710 rpm ... 84

Gambar 6.51. Diagram pembebanan poros II putaran 1000 rpm ... 85

Gambar 6.52. Diagram pembebanan vertikal poros II putaran 1000 rpm ... 85

Gambar 6.53. Diagram pembebanan horisantal poros II putaran 1000 rpm ... 85

Gambar 6.54. Diagram momen lentur vertikal poros II putaran 1000 rpm ... 86

Gambar 6.55. Diagram momen lentur horisontal poros II putaran 1000 rpm ... 86

Gambar 6.56. Diagram pembebanan poros II putaran 1410 rpm ... 87

Gambar 6.57. Diagram pembebanan vertikal poros II putaran 1410 rpm ... 87

Gambar 6.58. Diagram pembebanan horisantal poros II putaran 1410 rpm ... 87

Gambar 6.59. Diagram momen lentur vertikal poros II putaran 1410 rpm ... 88

xv

Gambar 6.61. Diagram pembebanan poros III putaran 90, 250, 710 rpm ... 95 Gambar 6.62. Diagram pembebanan vertikal poros III putaran 90, 250 dan 710

rpm ... 95 Gambar 6.63. Diagram pembebanan horisantal poros III putaran 90, 250 dan 710

rpm ... 95 Gambar 6.64. Diagram momen lentur vertikal poros III putaran 90, 250 dan 710

rpm ... 97 Gambar 6.65. Diagram momen lentur horisontal poros III putaran 90, 250 dan 710

rpm ... 97 Gambar 6.66. Diagram pembebanan poros III putaran 125, 355 dan 1000 rpm . 98 Gambar 6.67. Diagram pembebanan vertikal poros III putaran 125, 355 dan 1000

rpm ... 98 Gambar 6.68. Diagram pembebanan horisantal poros III putaran 125, 355 dan

1000 rpm ... 98 Gambar 6.69. Diagram momen lentur vertikal poros III putaran 125, 355 dan 1000

rpm ... 99 Gambar 6.70. Diagram momen lentur horisontal poros III putaran 125, 355 dan

1000 rpm ... 99 Gambar 6.71. Diagram pembebanan poros III putaran 180, 500 dan 1410 rpm 100 Gambar 6.72. Diagram pembebanan vertikal poros III putaran 180, 500 dan 1410 rpm ... 100 Gambar 6.73. Diagram pembebanan horisantal poros III putaran 180, 500 dan 1410 rpm ... 100 Gambar 6.74. Diagram momen lentur vertikal poros III putaran 180, 500 dan 1410 rpm ... 101 Gambar 6.75. Diagram momen lentur horisontal poros III putaran 180, 500 dan

xvi

DAFTAR TABEL

Tabel 3.1 Koefesien dan kekuatan tarik bahan benda kerja yang dapat dikerjakan mesin ... 13

Tabel 3.2. Rasio jangkauan ... lampiran Tabel 3.3. Hasil perhitungan pengaturan kecepatan ... 14 Tabel 4.1. Faktor koreksi ... lampiran Tabel 4.2. Diameter minimum puli yang diijinkan dan dianjurkan ... 24 Tabel 4.3. Ukuran alur puli sabuk-V ... 25 Tabel 4.4. Standart Panjang sabuk V ... lampiran Tabel 4.5. Daya yang ditransmisikan sabuk-V Standart ... lampiran Tabel 4.6. Faktor koreksi karena perbandingan putaran ... lampiran Tabel 4.7. Daerah penyetelan jarak sumbu poros ... lampiran Tabel 4.8. Angka gesekan rata-rata puli dan sabuk ... lampiran Tabel 5.1. Faktor kerja KI untuk roda gigi ... lampiran

Tabel 5.2. Faktor kontak FE dari pasangan roda gigi ... lampiran Tabel 5.3. Penyimpangan jarak bagi dan jarak bagi kontak yang diijinkan menurut DIN 3962 (cuplikan) ... lampiran Tabel 5.4. Harga pegangan untuk factor dinamik KV dari pasangan-pasangan roda

gigi ... lampiran Tabel 5.5. Faktor bentuk gigi YF sehubungan dengan factor koreksi x dan jumlah

gigi pengganti Zn atau Zvn (menurut DIN 3990) ... lampiran

Tabel 5.6. Material roda gigi dan batas patah dinamis/kontinu HD (menurut DIN

3990) ... lampiran Tabel 5.7. Faktor sudut kemiringan ... 43 Tabel 5.8. Faktor material menurut DIN 3990 ... lampiran Tabel 5.9. Harga yang biasa digunakan untuk umur roda gigi dengan beban

puncak ... 47 Tabel 6.1. Baja karbon untuk konstruksi mesin dan baja yang difinish dingin

xvii

xviii INTISARI

Speed gearbox ini dirancang untuk mentransmisikan putaran dari motor listrik ke spindel dengan 9 variasi putaran

Langkah pertama dalam perancangan speed gearbox ini adalah menentukan jangkauan kecepatan spindel dan formula struktur dari speed gearbox. Langkah selanjutnya menentukan besarnya daya yang dibutuhkan untuk pemotongan benda kerja. Kemudian dari hasil perhitungan ini menjadi dasar perancangan untuk struktur mesin yang lainnya.

1 BAB I

PENDAHULUAN

1.1 Pengenalan Mesin Bubut

Mesin bubut atau lathe machine merupakan mesin perkakas untuk tujuan proses pemotongan logam (metal-cutting proses). Operasi dasar dari mesin bubut adalah melibatkan benda kerja yang berputar dan cutting tool-nya bergerak linier. Kekhususan operasi mesin bubut digunakan untuk memproses benda kerja dengan hasil atau bentuk penampang lingkaran atau benda kerja silinder walaupun kenyataannya bisa juga digunakan untuk mengerjakan operasi mesin yang lain. Mesin bubut bisa digunakan untuk menghasilkan benda kerja tirus, ulir, pengeboran, pembuatan lekukan, Dan pembuatan profil-profil tertentu. Menurut bagian benda kerja yang dibubut, pengerjaan dapat dibedakan menjadi dua macam. Pengerjaan pada bagian luar benda kerja yang disebut outside turning, sedangkan pengerjaan pada bagian dalam benda kerja yang disebut inside turning.

1.2 Bagian Utama

2

Gambar 1.1. Bagian Utama Mesin Bubut

(Sumber : Eko Marsahyo, ST, Msc. "Mesin Perkakas Pemotongan Logam", Bayumedia Publishing, hal : 30 )

1. Spindel : bagian yang berputar (terpasang pada headstock) untuk memutar chuck (pencekam benda kerja).

2. Headstock : bagian dimana transmisi penggerak berada.

3. Tailstock : bagian yang befungsi mengatur center/titik tengah yang dapat diatur untuk proses bubut pararel maupun taper. 4. Tool post : bagian diamana cutting tool dicekam kuat dengan

toolholder-nya.

5. Carriage : bagian yang berfungsi menghantarkan cutting tool yang bergerak sepanjang meja bubut saat operasi pembubutan berlangsung.

3

1.3 Prinsip Kerja

Benda kerja yang terpasang pada chuck diputar oleh transmisi penggerak yang dihubungkan dengan spindel poros transmisi. Spindel mempunyai tingkat kecepatan yang bervariasi dengan penggerak utama motor listrik. Saat benda kerja berputar atau saat operasi pembubutan berlangsung., mata pahat (cutting tool) yang terpsaang kuat pada tool post bergerak sepanjang meja bubut Dan setiap pemakanan terhadap benda kerja, cutting tool diatur oleh apron secara manual atau secara otomatis.

I.4 Rumusan Masalah

Dalam penyusunan Tugas Akhir ini, penyusun mencari data selanjutnya merancang dan membandingkan gear box yang setara dengan mesin bubut tipe LC 340 A dengan variasi putaran, daya dan putaran motor listrik yang sama. Hasil perancangan yang diperoleh meliputi :

1. Koefesien dan kekuatan tarik bahan benda kerja yang dapat dikerjakan mesin. 2. Variasi putaran spindel.

3. Perbandingan variasi tiap putaran.

4. Komponen yang digunakan serta pelumasannya.

I.5 Tujuan Perancangan

4

1. Merancang sebuah speed gearbox untuk mesin bubut yang sederhana, murah, dan dengan dimensi sewajarnya.

2. Mengoptimalkan fungsi operasional speed gearbox dalam menghasilkan produk yang diinginkan

1.6 Mekanisme Perancangan

Sebelum melakukan perancangan gear box mesin bubut yang setara dengan mesin bubut tipe LC 340 A akan diuraikan mengenai langkah-langkah perancangan :

1. Perhitungan daya dan putaran. 2. Perancangan transmisi.

3. Pelumasan.

4. Gambar kerja secara detail.

I.7 Batasan Masalah

Dalam perancangan ini tidak meliputi perancangan feed box. Perancangan gear box mesin bubut yang setara gear box mesin bubut tipe LC 340 A meliputi :

1. Perhitungan daya dan putaran.

5 BAB II

DASAR TEORI

2.1 Pengantar

Telah diketahui sebelumnya gear box mesin bubut type LC340A menggunakan transmisi sabuk dan roda gigi lurus untuk menghasilkan 9 variasi putaran. Daya motor istrik yang digunakan (P) = 1,1 kW, putaran (n) = 1440 rpm. Jumlah variasi putaran (z) mesin bubut = 9 variasi putaran dengan putaran terkecil (nmin) = 60 rpm dan untuk putaran terbesar (nmaks) = 2000 rpm.

Untuk menghasilkan variasi putaran output digunakan roda gigi lurus dengan pembagian dua tingkat kecepatan. Gear box mesin bubut terletak disebelah kiri dalam bentuk sebuah coran yang kuat dan dibaut secara presisi pada landasan mesin. Mengenai gear box dan elemen pendukung lainnya akan dijelaskan sebagai berikut :

2.2 Motor Listrik

6

2.3 Gear Box

Pada waktu melakukan pembubutan, putaran spindel utama bervariasi, putaran ini dapat diatur menurut kebutuhan. Untuk penerus daya dan putaran dari motor digunakan sabuk yang digerakkan dengan puli, pengubahan kecepatan diatur dengan roda gigi yang dioperasikan dari kontrol tangan sebelah luar. Di dalam gear box spindel utama terpasang pada bantalan. Fungsinya untuk memindahkan putaran ke benda kerja. Spindel harus terpasang kokoh, dan terbuat dari baja. Elemen-elemen transmisi yang terdapat pada gear box adalah roda gigi lurus, pasak, poros, bantalan, tuas pengubah kecepatan dan oli sebagai pelumasannya. Mengenai elemen mesin dan sistem yang terdapat pada gear box akan dijelaskan sebagai berikut :

2.4 Sistem Transmisi

2.4.1 Transmisi Sabuk-V

7

2.4.2 Roda Gigi

Untuk perancangan ini akan digunakan transmisi roda gigi sebagai penerus daya dan putaran dari motor listrik. Pemillihan transmisi roda gigi lurus ini karena mempunyai keunggulan tersendiri dibanding dengan transmisi roda gigi yang lain antara lain mampu mentransmisikan putaran yang lebih tinggi dan tepat, dapat digeser. Selain itu roda gigi juga mempunyai kelemahan, yaitu memerlukan ketelitian yang lebih besar dalam pembuatan, pemasangan, maupun pemeliharaannya. Dalam perancangan ini dipilih transmisi roda gigi karena mengutamakan ketepatan putaran dan dapat digeser untuk menghasilkan variasi putaran output.

2.4.3 Poros

8

2.4.4 Pasak

Pasak adalah salah satu elemen mesin yang dipakai untuk menetapkan bagian-bagian mesin seperti roda gigi, sproket, puli, kopling dan lainnya pada poros. Momen diteruskan dari poros ke naf atau dari naf ke poros.

Menurut letaknya pada poros, pasak dapat dibedakan antara lain pasak pelana, pasak rata, pasak benam, dan pasak singgung yang umumnya berpenampang segi empat. Di samping macam di atas ada pula pasak tembereng dan pasak jarum. Yang paling umum dipakai adalah pasak benam yang dapat meneruskan momen yang besar. Untuk momen dengan tumbukan dapat dipakai pasak singgung.

9

2.4.5 Bantalan

Agar putaran atau gerak bolak-balik paa suatu poros berbeban dapat berlangsung secara halus, aman dan berumur panjang maka harus ditumpu dengan bantalan. Bantalan harus cukup kokoh ubtuk memungkinkan poros serta elemen mesin lainnya bekerja dengan baik. Jika bantalan tidak berfungsi dengan baik maka pretasi seluruh system akan menurun atau tak dapat bekerja secara semestinya.

Jenis Bantalan dapat diklasifikasikan sebagai berikut : a) Atas dasar gerakan bantalan terhadap poros

Bantalan luncur, bantalan gelinding. b) Atas dasar arah beban terhadap poros

Bantalan radial, bantalan aksial, bantalan gelinding khusus.

2.4.6 Pelumasan

10 BAB III

MENENTUKAN BAHAN BENDA KERJA BERDASARKAN DAYA YANG

TERSEDIA DAN DIAGRAM KECEPATAN

Dari data yang telah diketahui pada bab ini akan dibahas mengenai bahan benda kerja yang dapat dikerjakan mesin. Bahan yang direncanakan untuk dilkerjakan dengan mesin bubut ini adalah baja.

Data yang telah diketahui dari mesin bubut LC 340 A, sebagai berikut : Motor listrik Daya (P) 1,1 kW

Putaran (n) 1440 rpm Spindel Putaran maksimal (nmaks) 2000 rpm

Putaran minimal (nmin) 60 rpm

Jumlah putaran (z) 9

3.1 Perhitungan Daya

3.1.1 Daya Total Pembubutan

Nc) (

Nm total (Samsudin, hal : 37) . . . (3.1)

(Nc)total = Nm x .. .. . .. . (3.2)

= 1,1 x 0,85 = 0,935 kW keterangan :

(Nc)total = daya total pembubutan (kW)

Nm = daya motor (kW)

11

3.1.2 Daya Pemotongan dan Daya Pemakanan

Agar kebutuhan daya untuk gerak pengumpanan termasuk dalam kebutuhan daya total, maka harga Nc terhitung harus dinaikkan sekitar 5 %.

(Nc)total = Nc + 0.05 . Nc ... . .. .. (3.3)

= 1,05 . Nc

Nc = 1,05 (Nc)total

... . .. .. . (3.4)

= 05 , 1 935 , 0

= 0,89 kW

Nf = 0,05 x Nc .. . .. . .... (3.5)

= 0,05 x 0,89 = 0,04 kW keterangan :

Nc = daya pemotongan (kW) Nf = daya pemakanan (kW)

3.1.3 Gaya Pemotongan

Nc = 102 x 60 V x Pz

(Samsudin, hal : 37) ... . .. (3.6)

Pz = 15,24 0,89 x 102 x 60

12

Keterangan :

Pz = gaya pemotongan (kg)

V = kecepatan potong (m/menit) (Samsudin, hal : 43) = 50 S.F.P.M = 15 m/menit (untuk baja)

3.1.4 Bahan Benda Kerja

Untuk proses pembubutan :

Pz = k x t x s m ... . .. (3.7)

Maka, k = m s x t

Pz

keterangan :

k = koefisien bahan benda kerja yang dapat dikerjakan mesin (Tabel 3.1) t = tebal pemotongan (mm)

s = kecepatan pemakanan (mm/put)

m = exponen yang tergantung pada bahan yang dikerjakan. = 0,75 (untuk baja dan besi tuang)

Dengan berbagai variasi kedalaman pemotongan (t) dan kecepatan pengumpanan (s), harga koefesien dan kekuatan tarik diperoleh dalam tabel berikut :

Bahan benda kerja yang dikerjakan = baja. Jenis alat iris yang dipalai = HSS.

13

Tabel 3.1 Koefesien dan kekuatan tarik bahan benda kerja yang dapat dikerjakan mesin.

t (mm) K B (kg/mm2) K B (kg/mm2)

2 597.52 > 120 262.13 110 -120

5 239.01 100 -110 104.85 < 30

3.2 Penentuan Putaran-putaran Spindel

Telah diketahui jumlah putaran (z) = 9, kecepatan potong (V) untuk baja = 15,24 m/menit, putaran minimal (nmin) = 60 rpm. Sehingga diameter maksimal

(dmaks) benda kerja diperoleh sebagai berikut :

maks min min

D 1000 V

n (3.8)

Dmaks

min min

n 1000 V

60 1000 15,24

= 80,89 mm.

3.2.1 Nilai Progresi Geometrik

Mesin perkakas dalam perancangan ini digolongkan mesin perkakas semi otomatis. Berdasarkan tabel progresi geometrik (pada lampiran) maka mesin perkakas tersebut mempunyai nilai rasio jangkauan 16-24, sehingga :

0,2 0,6

14

Ø = z 1 1

Rn . ... ... (3.9)

= 9 1 1 16

41 , 1

keterangan :

Ø = nilai progresi geometrik. Rn = nilai rasio jangkauan.

= untuk mesin perkakas semi otomatis (16-24) (tabel 3.2 pada lampiran) Sesuai tabel kecepatan-kecepatan spindel standar diambil nmin = 90 rpm.

Dengan (z) = 9 berdasarkan pada "Geometrik Progression", n1 9 nmin z 1,

maka hasil perhitungan pengaturan kecepatan adalah sebagai berikut :

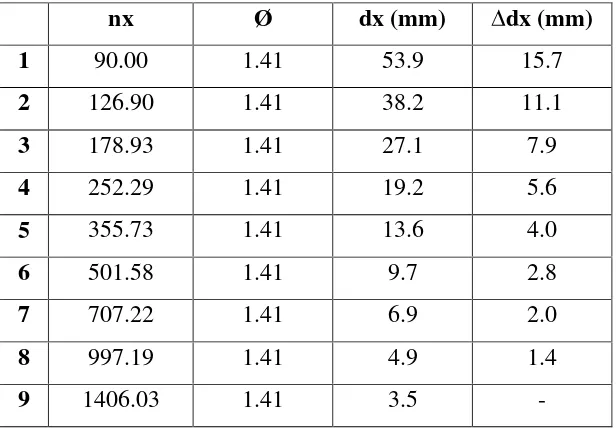

Tabel 3.3 Hasil perhitungan pengaturan kecepatan.

nx Ø dx (mm) dx (mm)

1 90.00 1.41 53.9 15.7

2 126.90 1.41 38.2 11.1

3 178.93 1.41 27.1 7.9

4 252.29 1.41 19.2 5.6

5 355.73 1.41 13.6 4.0

6 501.58 1.41 9.7 2.8

7 707.22 1.41 6.9 2.0

8 997.19 1.41 4.9 1.4

15

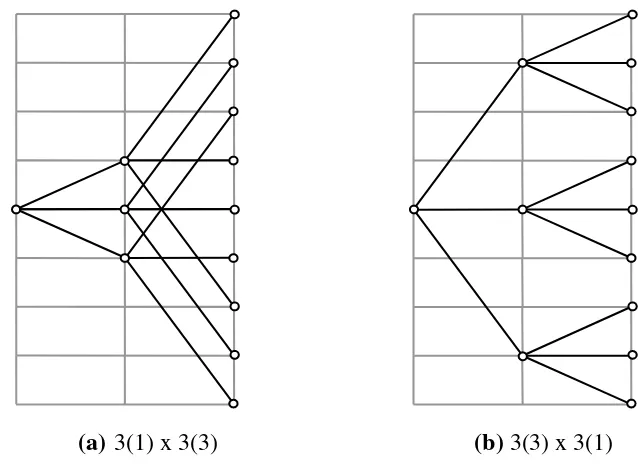

3.2.2 Penentuan Formula Struktur

Dari jumlah putaran (z) = 9 dari group transmisi ini direalisasikan dalam 2 tingkat kecepatan. Untuk 9 putaran dapat dituliskan formula struktur :

(a) z = p1(X1) x p2(X2)

X1 = 1 ; X2 = p1

z = 3(1) x 3(3)

(b) z = p1(X2) x p2(X1)

X1= 1 ; X2 = p1

z = 3(3) x 3(1)

Untuk menentukan formula struktur yang terbaik harus diperhatikan faktor-faktor yang ada.

(a) 3(1) x 3(3) (b) 3(3) x 3(1)

Gambar 3.1 Diagram formula struktur yang mungkin digunakan.

Formula struktur yang dipilih adalah 3 (1) x 3 (3). Larik-larik tersebut digambarkan dengan mengingat batas-batas rasio transmisi. Batasan rasio transmisi yang dipakai adalah imaks 2 dan imin 0,25 sehingga dibuat diagram

16

Gambar 3.2 Diagram Struktur.

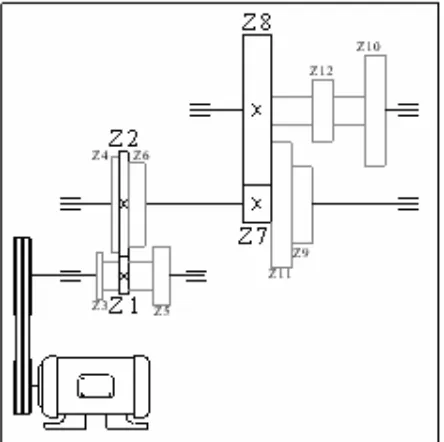

Gambar 3.3 Speed Chart.

keterangan gambar Speed Chart : I. Poros Motor Penggerak.

I II III IV

1440 rpm

90 125 180 1000 1410

500 355 250 2000 rpm

710 n1

n2

n3

n7

n8

n9

n6

n5

17

II. Poros I pada kotak trasmisi. III. Poros II pada kotak trasmisi. IV. Poros III pada kotak trasmisi.

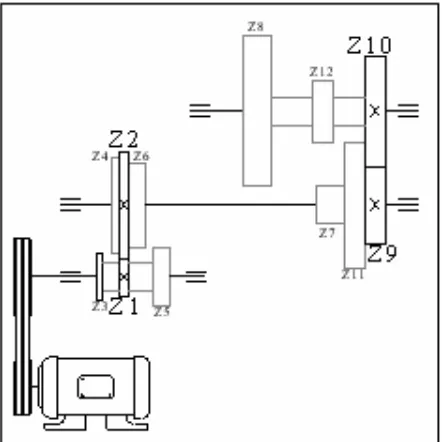

Berikut ini adalah gambar sistem transmisi pandangan depan pada tiap-tiap variasi putaran beserta mekanisme tiap-tiap variasi putarannya :

Untuk putaran 90 rpm roda gigi yang beroperasi antara lain roda gigi Z1, Z2, Z7

dan Z8 dapat dilihat dalam skema gambar dibawah ini :

18

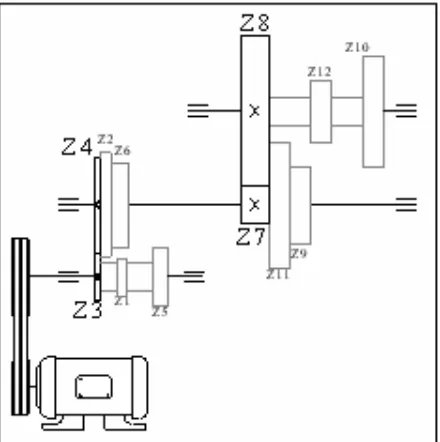

Untuk putaran 125 rpm roda gigi yang beroperasi antara lain roda gigi Z1, Z2, Z9

dan Z10 dapat dilihat dalam skema gambar dibawah ini :

Gambar 3.5 Skema Transmisi untuk menghasilkan putaran 125 rpm.

Untuk putaran 180 rpm roda gigi yang beroperasi antara lain roda gigi Z1, Z2, Z11

dan Z12 dapat dilihat dalam skema gambar dibawah ini :

19

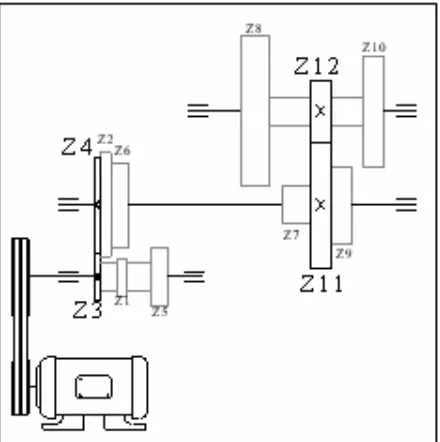

Untuk putaran 250 rpm roda gigi yang beroperasi antara lain roda gigi Z3, Z4, Z7

dan Z8 dapat dilihat dalam skema gambar dibawah ini :

Gambar 3.7 Skema Transmisi untuk menghasilkan putaran 250 rpm.

Untuk putaran 355 rpm roda gigi yang beroperasi antara lain roda gigi Z3, Z4, Z9

dan Z10 dapat dilihat dalam skema gambar dibawah ini :

20

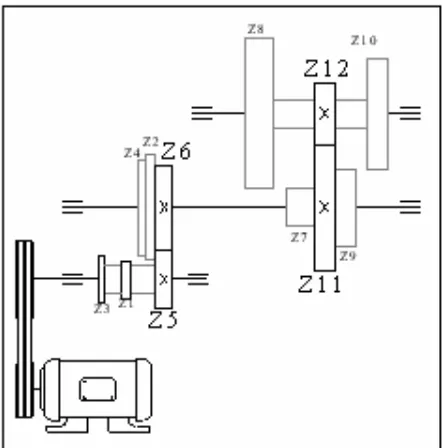

Untuk putaran 500 rpm roda gigi yang beroperasi antara lain roda gigi Z3, Z4, Z11

dan Z12 dapat dilihat dalam skema gambar dibawah ini :

Gambar 3.9 Skema Transmisi untuk menghasilkan putaran 500 rpm.

Untuk putaran 710 rpm roda gigi yang beroperasi antara lain roda gigi Z5, Z6, Z7

dan Z8 dapat dilihat dalam skema gambar dibawah ini :

21

Untuk putaran 1000 rpm roda gigi yang beroperasi antara lain roda gigi Z5, Z6, Z9

dan Z10 dapat dilihat dalam skema gambar dibawah ini :

Gambar 3.11 Skema Transmisi untuk menghasilkan putaran 1000 rpm.

Untuk putaran 1410 rpm roda gigi yang beroperasi antara lain roda gigi Z5, Z6, Z11

dan Z12 dapat dilihat dalam skema gambar dibawah ini :

22 BAB IV

PERANCANGAN TRANSMISI SABUK

4.1 Perancangan Transmisi Sabuk-V

4.1.1 Data-data yang telah diketahui :

Daya motor (Pm) = 1,1 kW. Daya yang ditransmisikan (P) = 0,935 kW. Putaran poros input (n1) = 1440 rpm. Putaran poros output (n2) = 1000 rpm. Perbandingan reduksi (i) = 1,44. Jarak rencana sumbu poros = 300 mm.

4.1.2 Pemilihan sabuk

Kategori sabuk yang dipilih adalah sabuk-v standar, sedangkan sedangkan profil sabuk ditentukan berdasarkan :

a. Daya Rencana

Pd = fc x P (4.1)

= 1,2 x 0,935 = 1,122 kW. keterangan :

Pd = daya rencana (kW)

23

b. Angka putaran puli kecil

Angka putaran puli kecil (n1) = 1440 rpm.

Gambar 4.1 Diagram Pemilihan Sabuk-V

(Sumber : Sularso, Dasar Perencanaan dan Pemilihan Elemen Mesin , 1997, hal : 164)

Dengan pertolongan gambar 4.1 dipilih sabuk V standart type A. Ukuran penampang sabuk-V sesuai dengan gambar 4.2.

Gambar 4.2 Ukuran Penampang Sabuk-V

24

4.1.3 Ukuran Alur dan Puli

Diameter puli kecil ditentukan dengan tabel berikut ini :

Tabel 4.2. Diameter minimum puli yang diijinkan dan dianjurkan (mm)

(Sumber : Sularso, "Dasar Perencanaan dan Pemilihan Elemen Mesin", 1997, hal : 169 )

Penampang A B C D E

Diameter minimum yang diizinkan 65 115 175 300 450 Diameter minimum yang dianjurkan 95 145 225 350 550

a. Diameter Puli

Dari tabel 4.2 diambil :

Diameter puli kecil (dp) = 65 mm. Diameter puli besar (Dp)

Dp = i x dp ... (4.2)

= 1,44 x 65 = 93,6 mm.

Profil alur puli standar sabuk-V ditunjukkan seperti gambar berikut :

Gambar 4.3 Profil Alur Sabuk-V

25

Tabel 4.3. Ukuran alur puli sabuk V.

(Sumber : Sularso, "Dasar Perencanaan dan Pemilihan Elemen Mesin", 1997, hal : 166 )

b. Diameter luar puli

dk = dp + 2 . K . (4.3)

= 65 + 2 . 4,5 = 74 mm.

Dk = Dp + 2 . K (4.4)

= 93,6 + 2 . K = 102,6 mm. c. Panjang sabuk

L = Cd . 4 ) dp Dp ( 2 ) Dp dp ( Cd .

2 .. . (4.5)

= 300 . 4 ) 65 6 , 93 ( 2 ) 6 , 93 65 ( 3,14 300 . 2

26

panjang sabuk yang terhitung harus disesuaikan dengan panjang sabuk standart. Sesuai tabel 4.4 Standart panjang sabuk-V pada lampiran, panjang sabuk (lk) dipilih 762 dengan nomor nominal = 30 (inch) / 762 mm.

4.1.4 Jarak Sumbu Poros

Cn =

8

dp) (Dp 8 b

b 2

... (4.6)

b = 2 . ln . ( Dp + dp ) . (4.7)

= 2 . 762 3,14 ( 93,6 + 65 ) = 1524 498,004

= 1025, 99.

Cn =

8

65) (93,6 8 1025,99

1025,99 2

= 256 mm.

keterangan :

Cn = jarak sumbu poros (mm) b = panjang non aktif sabuk (mm) Ln = panjang sabuk (mm)

4.1.5 Jumlah sabuk

27

Gambar di Sularso hal : 170 (sudut kontak puli dan sabuk)

Gambar 4.4 Sudut kontak puli dan sabuk.

(Sumber : Sularso, "Dasar Perencanaan dan Pemilihan Elemen Mesin", 1997, hal : 170)

= 180 -

Cn dp) (Dp x 57

.. (4.8)

= 180 -

256,1 ) 65 (93,5 x 57

= 173,63.

4.1.6 Kapasitas daya yang ditransmisikan satu sabuk

Menurut tabel 4.5. Kapasitas daya yang ditransmisikan satu sabuk, pada lampiran. Daya yang dapat ditransmisikan sabuk-V standart dengan interpolasi diperoleh sebagai berikut :

0,85 0,93

0,85 Po 1400 1600

1400 1440

28

Faktor koreksi karena perbandingan putaran diperoleh dari tabel 4.6 pada lampiran dengan interpolasi sebagai berikut :

0,18 0,20 0,18 fc 1400 1600 1400 1440

fc 0,18 = -,04 + 0,184 fc = 0,184

Kapasitas daya yang dapat ditransmisikan per sabuk dengan faktor koreksi perbandingan putaran adalah :

= 0,85 + 0,184 = 1,034 kW.

Faktor koreksi karena sudut kontak dengan = 173,63

99 , 0 97 , 0 99 , 0 fc 174 169 174 63 , 173

fc 0,99 = 0,074 x (-0,02) fc = 0,99 0,0148

= 0,988

Daya yang ditransmisikan per sabuk Po = 0,824 x 0,988

= 0,814 kW.

Jumlah sabuk yang diperlukan :

N = Po Pd

. .. . (4.9)

= 814 , 0 935 , 0

29

keterangan :

N = jumlah sabuk.

Pd = daya yang ditransmisikan (kW)

Po = daya yang ditransmisikan per sabuk (kW)

4.1.7 Daerah penyetelan jarak sumbu poros

Daerah penyetelan jarak poros dapat dilihat dari tabel 4.7 pada lampiran. Daerah penyetelan jarak poros bagian dalam ( Ci) = 20 mm. Daerah penyetelan jarak poros bagian dalam ( Ct) = 25 mm.

4.1.8 Persyaratan kecepatan sabuk

Kecepatan keliling

V =

1000 x 60

n x d x

(4.10)

=

60000 1440 x 65 x 3,14

= 4,89 m/s.

karena V = 4,89 m/s < 25 m/s, maka perhitungan diatas memenuhi syarat.

keterangan :

30

4.1.9 Evaluasi jarak sumbu poros

C > 2 Dk dk 256,1 > 2 6 , 102 74

256,1 > 88,3, maka perhitungan diatas memenuhi syarat.

4.1.10 Analisa Gaya

a. Gaya Tangensial Efektif

Gaya tangensial efektif adalah selisih gaya tarik pada sisi kendor pada transmisi puli. Dari persamaan kapasitas transmisi daya satu sabuk :

Po = 102 v x Fe (4.11)

Dapat diturunkan persamaan untuk perhitungan gaya tangensial efekif (Fe) sebagai berikut :

Fe = v Po x 102 (4.12)

Kecepatan keliling sabuk diperoleh dari persamaan (4.10) (V) = 4,89 m/s

Gaya tangensial efektif (Fe) diketahui dari persamaan (4.12)

Fe =

4,89 0,814 x 102

31

b. Gaya pada poros

Akibat tegangan sabuk, poros trnsmisi puli menerima beban sebesar gaya tarik sabuk pada sisi tegang ditambah gaya tarik sabuk pada sisi kendor, seperti ditunjukkan persamaan :

Fp = (Ft + Fk ) x sin

2 .. (4.13)

keterangan :

Fp = gaya pada poros (kg)

Ft = gaya tarik sabuk pada sisi tegang (kg) Fk = gaya tarik sabuk pada sisi kendor (kg)

= sudut kontak puli kecil ( 0 ) Dari persamaan :

. e Fk

Ft

.. ... (4.14)

= 2,718 0,41.3,029 = 3,46

keterangan :

= angka gesekan rata-rata antara puli dan sabuk (tabel 4.8 pada lampiran). = 0,41

= sudut lilit sabuk pada puli kecil

= 0 180

x

= 3,029

32

Dari persamaan : Fe = Ft Fk

Dapat diturunkan sebagai berikut :

Fk =

1 e

Fe

. .. . (4.15)

=

1 46 , 3

98 , 16

= 6,9 kg

Gaya tarik pada sisi kencang diperoleh dari persamaan :

Ft = Fe + Fk .. . (4.16)

= 16,98 6,9 = 10,08 kg

Maka gaya pada poros dapat diketahui dari persamaan 4.13 :

= (10,08 + 6,9) x sin 2

63 , 173

33 BAB V

PERHITUNGAN RODA GIGI LURUS

5.1. Menentukan jumlah gigi roda gigi.

Menetapkan jumlah gigi roda-roda gigi berdasarkan diagram struktural dari putaran roda gigi yang dihasilkan pada Gambar 3.2.

a. Group transmisi utama 3(1) dengan karakteristik X1 = 1.

imin 0,355

1000 355 n n input output

59 21 56 20 54 19 51 18 48 17 2 1 Z Z

C = Z1 + Z2 = 65 ; 69 ; 73 ; 76 ; 80

i2 0,5

1000 500 n n input output 50 25 48 24 46 23 43 22 42 21 4 3 Z Z

C = Z 3 Z4 63;65;69;72;75

i3 0,71

34

Penyesuaian jarak sumbu poros paling sedikit adalah (C) = 65, sehingga dipilih :

Z1 Z2 Z3 Z4 Z5 Z6

17 48 22 43 27 38

b. Group pembesaran kedua 3 (3).

i1 0,25

355 90 n n input output

83 21 79 20 75 19 71 18 68 17 8 7 Z Z

C = Z1 + Z2 = 85 ; 89 ; 94 ; 99 ; 104

i2 0,7

355 250 n n input output 51 36 50 35 48 34 47 33 45 32 10 9 Z Z

C = Z 3 Z4 77;80;82;85;87

i3 2

35

Penyesuaian jarak sumbu poros paling sedikit adalah (C) = 85, sehingga dipilih :

Z7 Z8 Z9 Z10 Z11 Z12

17 68 35 50 57 28

5.2. Perhitungan Pasangan roda gigi 1 dan 2.

Data perhitungan :

a) Putaran input, (n1) = 1000 rpm

b) Putaran output, (n2) = 355 rpm

c) Rasio perbandingan transmisi, (u) = 0,355 d) Jarak sumbu poros yang direncanakan = 65 mm e) Jumlah gigi roda gigi pinyon, (z1) = 17

f) Jumlah gigi roda gigi besar, (z2) = 48

g) Sudut pahat, ( o) = 20 º

Gambar 5.1 Diagram pemilihan modul

36

Harga dari modul diatas diambil berdasarkan Daya rencana dan putaran output sesuai dengan diagram modul diatas.

a. Diameter lingkaran jarak bagi

d1 = Z1 × m ... (5.1)

= 17 × 2 = 34 mm. d2 = Z2 × m

= 48 × 2 = 96 mm.

b. Diameter lingkaran kepala

da1 = d1 + 2 . ha... (5.2)

= 21 + (2 2) = 38 mm. da2 = d2 + 2 . ha

= 42 + (2 2) = 100 mm. keterangan :

ha = tinggi kepala gigi (mm)

37

c. Diameter lingkaran kaki

df1 = d1 2 . hf ... (5.4)

= 34 2 . 2,25 = 29,5 mm. df2 = d2 2 . hf

= 96 2 . 2,25 = 91,5 mm. keterangan :

hf = Tinggi kaki gigi (mm) = ha + c = 2 + 0,25 = 2,25 mm.

d. Diameter lingkaran dasar

db1 = d1 x cos ... (5.5)

= 38 x 200 = 32 mm db2 = d2 x cos

= 96 x 200 = 90,24 mm

e. Jarak bagi

p = m x ... (5.6) = 2 x 3,14

38

f. Jarak bagi kontak

pe = p x cos ... (5.7) = 6,28 x cos 200

= 5,9 mm

g. Chek jarak sumbu poros

ad = (Z Z ) 2

m

2

1 ... (5.8)

= (17 48) 2

2

= 65 mm

h. Overlap kontak

pe . 2 wt sin . a 2 db da db

da12 12 22 22

... (5.9)

5,9 . 2 0 2 sin . 65 . 2 24 , 0 9 00 1 96 , 31 8

3 2 2 2 2 0

65 , 1

Perhitungan gaya gaya pada roda gigi

a. Kecepatan keliling

39

= 1,78 m/s

b. Gaya tangensial

Gaya tangensial (Ft) adalah gaya yang bekerja pada arah putaran roda gigi pada jarak bagi. Hubungan antara gaya tangensial dengan kecepatan keliling roda gigi (v) dan daya rencana ditunjukkan persamaan di bawah ini (G. Nieman 1995, hal 41).

Pb = PNb x K1... (5.11)

= 935 x 1,25 = 1168,75 kW

m t1

v Pb

F ... (5.12)

1,78 1168,75

N 86 , 667

Ft2 = Ft1 = 667,86 N (arah berlawanan)

keterangan :

Pb = tenaga puncak, (W)

PNb = tenaga nominal yang dituntut oleh roda gigi teputar (W)

K1 = factor kerja (tabel 5.1 pada lampiran)

Ft = Gaya tangensial (N)

vm = kecepatan keliling lingkaran jarak bagi tengah (m/s)

c. Gaya radial

tan F

40

= 667,86 × tan 20 0 = 243,1 N

Kekuatan kaki gigi

a. Gaya keliling spesifik

wFt = w . KI . KV . KF KF ... (5.14)

Ft = v PN

= 78 , 1 1100

= 617,97 N

w = b Ft

= 5 , 7

97 , 617

= 82,4 N/mm

keterangan :

Ft = gaya keliling nominal (N)

PN = tenaga nominal yang harus dipindahkan (W)

w = gaya keliling nominal spesifik (N/mm) b = lebar gigi = 7,5 mm.

b. Faktor dinamik

KV = 1 + 1 (ke.fpe.0,65N/mm)/(w.KI .Cv.C .v ... (5.15)

= 1 + 1 (2,3x20x0,65)/(16,42x1,25) x0,057x1x1,78

41

keterangan :

ke = faktor pasangan ( m-1) (table 5.2 pada lampiran)

fpe = penyimpangan ijin dari jarak bagi kontak roda gigi 2 ( m-1) (table 5.3 pada lampiran)

w = gaya keliling nominal spedifik (N/mm) = Ft / b

KI = faktor kerja menurut (tabel 5.1 pada lampiran)

= 1,25 untuk penggerak motor listrik

Cv = faktor pembebanan (s/m) (tabel 5.4 pada lampiran)

C = faktor kemiringan, (s/m) tergantung pada lompatan overlap

(tabel 5.4 pada lampiran)

v = kecepatan keliling pada lingkaran jarak bagi (m/s)

c. Faktor distribusi beban dahi

Sebelum menghitung KF , perlu dihitung :

fE = ke x fpe 8 ... (5.16)

= 2,3 x 20 8 = 38

qL = W

f 0,4

E ... (5.17)

= 36 , 12

38 4 , 0

= 3,01 1

42

= 1 x 1,65 = 1,65 keterangan :

fE = faktor kontak (tabel 5.2 pada lampiran)

ke = faktor pasangan (tabel 5.2 pada lampiran) fpe =faktor kontak ijin (tabel 5.2 pada lampiran)

qL = faktor pembantu

KF = faktor distribusi beban dahi

d. Faktor distribusi beban arah lebar gigi

Untuk roda gigi silindris KF = 1 menurut persamaan (5.13) :

wFt = w . KI . KV . KF KF

= 12,36 x 1,25 x 1,3 x 1 = 10,76

e. Tegangan kaki gigi

F =

F n

Ft Y x Y x Y x m

w

... (5.19)

keterangan :

F = tegangan kaki gigi

mn = modul normal

YF = faktor bentuk gigi (tabel 5.5 pada lampiran)

Y = faktor beban

43

Y = faktor sudut kemiringan. (tabel 5.7) = 1

Tabel 5.7. Faktor sudut kemiringan

(Sumber : Sudibyo," Roda Gigi Jilid 1" ATMI St. Michael, Surakarta, hal : 72)

= 00 50 100 150 200 250 300 Y = 1 0,96 0,92 0,88 0,84 0,79 0,75

Angka keamanan terhadap patah kontinu / dinamis

Pemilihan bahan roda gigi diambl dari (tabel 5.6) Roda gigi penggerak = st 60

Batas patah beban ulang dinamis ( FD1) = 200 N/mm2

Roda gigi tergerak = GGG 60

Batas patah beban ulang dinamis ( FD2) = 380 N/mm2

SF1 =

F1

FD1 ... (5.20)

= 15 , 63

140

= 2,22

SF2 =

F2 FD

= 15 , 63

266

= 4,21

44

Perhitungan kekuatan dinding gigi

1. Gaya keliling spesifik

wHT = w . KI . KV . KH KH ... (5.21)

keterangan :

w = gaya keliling nominal spedifik (N/mm) = Ft / b

KI = faktor kerja (tabel 5.1 pada lampiran)

= 1,25 untuk penggerak motor listrik KHB = faktor distribusi beban arah lebar gigi.

a. Faktor distribusi beban dahi

e

Z = (4 )(1 )/3 / cos b ... (5.22)

= (4 1,65)(1 0)/3 0/1,65 cos0

= 0,89

b. Faktor dist beban arah lebar gigi

KH = 1 + 2 (qL 0,5) x (1/Ze 2 1) ... (5.23)

= 1 + 2 (1 0,5) x (1/ 0,892 -1) = 1,28

Gaya keliling spesifik

wHT = 82,43 x 1,25 x 1,28 x 1

45

c. Faktor bentuk dinding gigi

ZH = (1/cos t) cos b/tan Wt ... (5.24)

= (1/ cos 200) cos 20/tan20

= 1,77

d. Tegangan permukaan Hertz

H = (wHT/d1)x (u 1)/u xzHxzMxz ... (5.25)

= (150,07/34)x (0,355 1)/0,355 x1,77x272x0,89

= 992,74 keterangan :

zm = factor material (tabel 5.8 pada lampiran)

zE = factor overlap kontak.

Angka kemanan terhadap kerusakan dinding gigi

Pemilihan bahan roda gigi diambil dari tabel 5.6 pada lampiran Roda gigi penggerak = st 60

Batas patah gelinding dinamis ( HD1) = 400 N/mm2

Roda gigi tergerak = GGG 60

Batas patah gelinding dinamis ( HD2) = 490 N/mm2

SH1 =

H

HD1 ... (5.26)

=

74 , 992

46

= 0,4

SH2 =

H

HD2 ... (5.27)

= 74 , 992 490 = 0,49

Untuk roda gigi penggunaan temporer SH = 0,4 .1

Banyaknya (berapa kali) pembebanan puncak yang mampu dicapai

N

E

3.10 x S

x H2 6

2

HD ... (5.28)

= 210000 3.10 x 37 , 127 x

2902 2 6

= 1,95 x 1010

Jumlah jam kerja (umur pakai) berbeban puncak yang mampu dicapai

L = n N ... (5.29) = 60000 10 95 ,

1 x 10

= 325000 jam.

HD = batas gelinding dinamis dari material roda gigi (tabel 5.6 pada

lampiran)

47

n = angka putaran roda gigi atau jumlah kontak yang dialami oleh sebuah gigi per jam.

Tabel 5.9. Harga yang biasa digunakan untuk umur roda gigi dengan beban puncak (Sumber : Sudibyo "Roda Gigi Jilid 1", ATMI St. Michael Surakarta, hal : 68)

Roda gigi temporer L dalam h (jam) Mesin perkakas

Hand winch, kerek bertenaga listrik Lift barang

Grab winch

Gigi persneling pertama dan gigi mundur pada Mobil person

Truck Trailer

100 tak terbatas 10 80

40 200

320 tak terbatas

10 40 40 200

200 tak terbatas

48

Ukuran roda gigi 3 - 4 & 5 - 6

Roda Gigi 3 - 4 5 - 6

Putaran poros n1 1000 1000 rpm

n2 500 710 rpm

Rasio u 0,5 0,71

Jarak sumbu poros ad 65 65 mm

Jumlah gigi z1 22 27

z2 43 38

Modul m 2 2

Sudut tekan pahat ° 20 20 °

Kelonggaran gigi ck 0,25 0,25 mm

Tinggi Kepala Gigi ha 2 2 mm

D. lingk. Jarak bagi d1 44 54 mm

d2 86 76 mm

D. lingk. Kepala da1 48 58 mm

da2 90 80 mm

Tinggi Kaki Gigi hf 2,25 2,25 mm D. lingk. Kaki df1 39,5 49,5 mm

df2 81,5 71,5 mm D. lingk. Dasar db1 41,4 50,8 mm

db2 80,8 71,5 mm

Jarak bagi p 6,28 6,28 mm

Jarak bagi kontak pe 5,9 5,9 mm

49

Gaya-gaya pada roda gigi 3 - 4 & 5 - 6

Roda Gigi 3 - 4 5 - 6

Tenaga yg tergerakkan pb 1168,75 1168,75 w

Kecepatan keliling v 2,3 2,83 m/s

Gaya tangensial ft1 507,56 330,86 N

Gaya radial fr1 182,72 119,11 N

Lebar gigi b 4 12 mm

Koefesien kinematik ks 9,4 2,08 Ks/v 4,08 0,73

Kekuatan kaki gigi 3 - 4 & 5 - 6

Roda Gigi 3 - 4 5 - 6

Gaya keliling spesifik wft 142,8 84,89 N/mm Gaya keliling nominal Ft 477,7 389,24 N Tenaga nominal yg hrs

dipindahkan

PN 1100 1100 W

Gaya keliling nominal spesifik w 119,43 32,44 N/mm

Faktor kerja KI 1,25 1,25

Faktor dinamik Kv 1,15 1,24

Faktor distribusi beban dahi KF 0,84 1,68 Faktor distribusi beban arah

lebar gigi

KF 1 1

Faktor pasangan ke 1,8 2,3

Penyimpangan ijin fpe 14 14

Faktor pembebanan cv 0,057 0,06

Faktor kemiringan cb 1 1

Faktor kontak fe 17,2 24,2

Faktor pembantu ql 0,5 1

50

Faktor beban Y 0,59 0,59

Faktor sudut kemiringan Y 0,84 0,84 Pemilihan material RG1 GG 25 St 70

RG2 GG 20 GG 35 Batas patah beban ulang

dinamis

FD1 60 220 N/mm2

FD2 50 80 N/mm2

Angka keamanan thd patah kontinyu

SF1 0,837 4,8

SF2 0,698 1,74

Kekuatan dinding gigi 3 4 & 5 - 6

Roda Gigi 3 - 4 5 - 6

Gaya keliling spesifik wHT 171,03 65,31 N/mm

Faktor overlap Z 0,88 0,88

Faktor distribusi beban dahi KH 1 1,29 Faktor dist beban arah lebar

gigi

KH 1 1

Tegangan permukaan hertz H 303,2 608,51 N/mm2 Faktor bentuk dinding gigi zH 1,77 1,77

Faktor material zM 80,5 272

Faktor overlap kontak z 0,88 0,88 Angka keamanan thd.

kerusakan dinding gigi

SH1 1,02 0,76

SH2 0,89 0,59

Batas patah gelinding dinamis HD1 310 460 N/mm2

HD2 270 360 N/mm2

Faktor material ZM1 272 272 N/mm 2

ZM2 224 224

51

Pemb. puncak yg mampu dicapai

N 1435111,28 1727410,76

Jumlah kontak gigi per jam n 138,16 169,56 Umur pakai berbeban puncak L 10387,31 10187,61

Ukuran roda gigi 7 8, 9 10 & 11 - 12

Roda Gigi 7 - 8 9 - 10 11 - 12

Putaran poros n1 355 355 355 rpm

n2 90 250 710 rpm

Rasio u 0,25 0,7 2

Jarak sumbu poros ad 85 85 85 mm

Jumlah gigi z1 17 35 57

z2 68 50 28

Modul m 2 2 2

Sudut tekan pahat ° 20 20 20 °

Kelonggaran gigi ck 0,25 0,25 0,25 mm

Tinggi Kepala Gigi ha 2 2 2 mm

D. lingk. Jarak bagi d1 34 70 114 mm

d2 136 100 56 mm

D. lingk. Kepala da1 38 74 118 mm

da2 140 104 60 mm

Tinggi Kaki Gigi hf 2,25 2,25 2,25 mm D. lingk. Kaki df1 29,5 65,5 109,5 mm

df2 131.5 95,5 51,5 mm

D. lingk. Dasar db1 32 65,8 107,16 mm

db2 128 94 52,64 mm

52

Jarak bagi kontak pe 5,9 5,9 5,9 mm

Overlap kontak ea 1,68 1,74 1,73 Check overlap 1,68 1,1 1,74 1,1 1,73 1,1

Gaya-gaya pada roda gigi 7 8, 9 10 & 11 - 12

Roda Gigi 7 - 8 9 - 10 11 - 12

Tenaga yg tergerakkan pb 1168,75 1168,75 1168,75 w Kecepatan keliling v 0,63 1,3 2,12 m/s Gaya tangensial ft1 1850,27 898,7 551,84 N Gaya radial fr1 666,1 323,53 198,66 N

Lebar gigi b 25 15 15 mm

Koefesien kinematik ks 7,1 2,79 1,05 Ks/v 11,21 2,14 0,5

Kekuatan kaki gigi 7 8, 9 10 & 11 - 12

Roda Gigi 7 - 8 9 - 10 11 - 12

Gaya keliling spesifik

wft 76,37 134,1 88,16 N/mm

Gaya keliling nominal

Ft 1741,43 845,84 519,38 N

Tenaga nominal yg hrs dipindahkan

PN 1100 1100 1100 W

Gaya keliling nominal spesifik

w 69,66 56,39 34,3 N/mm

Faktor kerja KI 1,25 1,25 1,25 Faktor dinamik Kv 1,04 1,09 1,18 Faktor distribusi

beban dahi

KF 0,84 1,74 1,73

Faktor distribusi beban arah lebar

53

gigi

Faktor pasangan ke 2,3 2,3 2,3 Penyimpangan ijin fpe 14 14 20 Faktor pembebanan cv 0,057 0,05 0,057

Faktor kemiringan cb 1 1 1

Faktor kontak fe 24,2 54,9 38

Faktor pembantu ql 0,5 1 1

Tegangan kaki gigi F 24,7 54,9 35,83 N/mm 2

Faktor bentuk gigi YF 3,09 2,53 2,53

Faktor beban Y 0,59 0,57 0,58

Faktor sudut kemiringan

Y 0,84 0,84 0,84

Pemilihan material RG1 St 70 St 70 St 70 RG2 GG 35 GG 35 GG 35 Batas patah beban

ulang dinamis

FD1 220 220 220 N/mm

2

FD2 80 80 80 N/mm

2

Angka keamanan thd patah kontinyu

SF1 6,23 2,8 4,3

SF2 2,27 1,2 1,56

Kekuatan dinding gigi 7 8, 9 10 & 11 - 12

Roda Gigi 7 - 8 9 - 10 11 - 12 Gaya keliling

spesifik

wHT 90,96 102,28 67,37 N/mm

Faktor overlap Z 0,88 0,87 0,87 Faktor distribusi

beban dahi

KH 1 1,33 1,32

Faktor dist beban arah lebar gigi

54

Tegangan permukaan hertz

H 775,44 659,24 557,91 N/mm2

Faktor bentuk dinding gigi

zH 1,77 1,77 1,77

Faktor material zM 272 272 272 Faktor overlap

kontak

z 0,88 0,87 0,87

Angka keamanan thd. kerusakan dinding gigi

SH1 0,59 0,7 0,82

SH2 0,46 0,55 0,65 Batas patah

gelinding dinamis

HD1 460 460 460 N/mm2

HD2 360 360 360 N/mm2

Faktor material ZM1 272 272 272 N/mm 2

ZM2 224 224 224 Modulus

elastisitas

E 210000 210000 210000 N/mm2

Pemb. puncak yg mampu dicapai

N 1063740 1471801,79 2054941,1

Jumlah kontak gigi per jam

n 37,9 78,03 127,08

Umur pakai berbeban puncak

L 28067,17 18862,24 16170,99

55 BAB VI

PERHITUNGAN POROS

6.1 Poros I

Pada poros I terdapat puli besar, roda gigi lurus 1, roda gigi lurus 3, roda gigi lurus 5. Panjang poros (l) = 153,75 mm yang ditumpu oleh 2 bantalan dengan putaran (n) = 1000 rpm.

Daya yang ditransmisikan ( P ) = 0,935 kW. Daya rencana ( Pd )

Pd = P x fc ... (6.1) = 0,935 x 1,2

= 1,122 kW. Torsi ( T )

T = 9,74 x 105 n Pd

... (6.2)

= 9,74 x 105 1000 1,122

= 1092,83 kg.mm.

Gaya yang terjadi pada poros I adalah sebagai berikut : 1. Gaya Puli

Dari persamaan (4.14) hal besar gaya puli terhadap poros :

56

= (10,08 + 6,9) x sin 2

63 , 173

= 16,95 kg 166,1 N keterangan :

Fp = gaya pada poros (kg)

Ft = gaya tarik sabuk pada sisi tegang (kg) Fk = gaya tarik sabuk pada sisi kendor (kg)

= sudut kontak puli kecil ( 0 )

2. Gaya roda gigi lurus 1

Gaya tangensial

Dari persamaan (5.12), diperoleh :

m t1 v Pb F 1,78 1168,75 N 86 , 667 keterangan:

Ft = gaya tangensial (N)

Pb = tenaga puncak, (W)

vm = kecepatan keliling lingkaran jarak bagi tengah (m/s)

= 1000 x 60 n x x dm

57

Gaya radial tan F Fr1 t1

= 667,86× tan 20 0

= 243,1 N

dengan perhitungan yang sama untuk roda gigi yang lain adalah sebagai berikut :

Roda Gigi 3 5

Tenaga yg tergerakkan pb 1168,75 1168,75 w Kecepatan keliling v 2,3 2,83 m/s Gaya tangensial ft1 507,56 330,86 N Gaya radial fr1 182,72 119,11 N

6.1.1. Putaran 90, 125, 180 rpm.

Diagram pembebanan.

58

Gambar 6.2 Diagram Pembebanan vertikal poros I putaran 90, 125 dan 180 rpm.

Gambar 6.3 Diagram Pembebanan horisontal poros I putaran 90, 125 dan 180 rpm.

Reaksi gaya vertikal.

RAV =

) 25 , 6 6 (37,5 ) 0 5 x (FR 66,25) x FR ( (PULI) (RG1)

= ) 25 , 6 6 (37,5 ) 0 5 x 11 , 66 (1 ) 25 , 6 6 x 1 , 243 (

= 202,19 N. (sesuai arah asumsi ) ( ) RBV = ( FR(PULI) + FR(RG1)) (RAV)

= (166,1 + 243,1) (202,19)

= 173,92 N. (sesuai arah asumsi ) ( ) Reaksi gaya horizontal.

RAH =

59

= 235,29 N. (sesuai arah asumsi ) ( ) RBH = FH(RG1) RAH

= 525,5 335,56

= 189,94 N. (sesuai arah asumsi ) ( )

Resultan gaya

FRA =

2 AH 2 AV R R

= 2 2 46 , 426 29 , 235

= 487,1 N

FRB =

2 BH 2 BV R R

= 2 2 4 , 241 92 , 173

= 297,53 N

Momen lentur vertikal.

MV1 = RAV x 50

= 235,29 x 50 = 11764,3 N.mm. Mv2 = RBV x 60

60

Gambar 6.4 Diagram momen lentur vertikal poros 1 putaran 90, 125 dan 180 rpm.

Momen lentur horizontal.

MH1 = RAH x 50

= 426,46 x 50 = 21323,24 N.mm. MH2 = RBH x 60

= 241,4 x 60 = 15992,43 N.mm.

Gambar 6.5 Diagram momen lentur horisontal poros 1 putaran 90, 125 dan 180 rpm.

Momen lentur gabungan.

MR1 =

2 H1 2

V1 M

M

= 11764,32 21323,24 2

= 24353,21N.mm.

MR2 = 2

H2 2

V2 M

61

= 11522,5 2 15992,432

= 19711,1 N.mm.

6.1.2. Pada putaran 250, 355, 500 rpm.

Diagram pembebanan.

Gambar 6.6 Diagram pembebanan poros I putaran 250, 355, 500 rpm.

Gambar 6.7 Diagram pembebanan vertikal poros I putaran 250, 355, 500 rpm.

62

Reaksi gaya.

Vertikal Horisontal

RA 227.55 409.72 N

RB 121.28 97.84 N

Resultan gaya

FRA 468.67 N FRB 155.83 N Momen lentur

Vertikal Horisontal

M1 11377.49 20485.86 N M2 10157.21 8194.34 N

Gambar 6.9 Diagram Momen Lentur Vertikal Poros 1 Putaran 250, 355, 500 rpm.

Gambar 6.10 Diagram Momen Lentur Horisontall Poros 1 Putaran 250, 355, 500 rpm.

Momen lentur gabungan.

63

6.1.3. Pada putaran 710, 1000, 1410 rpm.

Diagram pembebanan.

Gambar 6.11 Diagram pembebanan putaran 710, 1000, 1410 rpm.

Gambar 6.12 Diagram Pembebanan Vertikal Poros I Putaran 710, 1000, 1410 rpm.

Gambar 6.13 Diagram Pembebanan Horisontal Poros I Putaran 710, 1000, 1410 rpm.

Reaksi gaya.

Vertikal Horisontal

64

Resultan gaya.

FRA 204.60 N FRB 316.14 N

Momen lentur

Vertikal Horisontal

M1 6765.19 7673.47 N.mm M2 6918.31 10013.88 N.mm

Gambar 6.14 Diagram Momen Lentur Vertikal Poros I Putaran 710, 1000, 1410 rpm.

Gambar 6.15 Diagram Momen Lentur horisontal Poros I Putaran 710, 1000, 1410 rpm.

Momen lentur gabungan.

MR1 10229.85 N.mm

MR2 12171.30 N.mm

Bahan poros

65

Faktor keamanan karena adanya alur pasak (Sf1) = 6

Faktor keamanan karena adanya torsi (Sf2) = 2

Maka tegangan geser ijin , adalah :

= 2 1 B Sf Sf

= 2 x 6 58

= 4,83 kg/mm2.

Momen puntir

T = 9,74 x 105 n Pd

= 9,74 x 105 1000

122 , 1

= 1092,83 kg.mm

Selanjutnya diameter poros rencana adalah sebagai berikut : Faktor keamanan untuk momen lentur km = 2.

Faktor keamanan untuk momen puntir kt = 1,5.

dalam perhitungan diameter poros, digunakan jumlah momen lentur dan torsi yang terbesar dengan rumus sebagai berikut :

Diameter poros

ds = 3

1 2 2 Mt x Kt M x Km 5,1

= 3

1 2 2 83 , 1092 5 , 1 3 , 6683 2 8 , 4 1 , 5 x x

66

Diameter poros dari tabel 6.3 pada lampian diambil 25 mm. Deformasi terhadap momen puntir maksimum sebesar 0,350 untuk setiap satu meter. Karena panjang poros 153,75 mm, maka defleksi maksimum sebesar 0,05380.

Defleksi puntiran

G = 8,3 x 103 (kg/mm2)

= 584 3 4

ds x 10 x 8,3 l x T

= 584 3 4

28 x 10 x 8,3 153,75 x 83 , 1092

= 0,05050

karena = 0,05050 0,05380, maka perhitungan diatas memenuhi persyaratan.

Defleksi lenturan

Defleksi maksimum yang terjadi pada poros akibat beban maksimum dapat dicari dengan besar gaya maksimum.

3 4 2 2 2 1 4 l x ds l l x F 10 x 3,23 Y

3 4 2 2 4 153,75 x 25 66,25 x 37,5 x F 10 x 3,23

= 0,0022 mm.

67

Karena Y yang terjadi adalah 0,0022 < 0,0046, maka perhitungan di atas memenuhi persyaratan.

Putaran kritis

Perhitungan putaran kritis menurut sularso adalah :

W l l l d 52700 Nc 2 1 2 s Poros I I poros 2 1 2 s I poros W l l l d 52700 Nc 0,46 153,75 88 , 51 88 , 1 5 25 52700 Nc 2 x

= 142481,2 rpm. Roda gigi lurus 1

1 RG 2 1 2 1 RG 1 RG W l l l d 52700 Nc 0,22 153,75 66,25 x 37,5 54 52700 Nc 2

= 1355952,7 rpm. Roda gigi lurus 3

0,05 103,75 20 x 83,75 44 52700 2

68

Roda gigi lurus 5

0,05 103,75 5 , 38 x 65,25 34 52700 2

= 1067986,1 rpm.

5 RG 2 3 RG 2 1 RG 2 I poros 2 2 Nc 1 Nc 1 Nc 1 Nc 1 Nc 1

2 2 2 2

1 , 1067986 1 2838353,2 1 1355952,7 1 142481,2 1

Nc = 140298,3 rpm.

Karena putaran poros maksimal yang terjadi adalah 1000 rpm, maka poros tersebut memenuhi persyaratan.

6.2 Poros II

Pada poros II terdapat roda gigi lurus 2, roda gigi lurus 4, roda gigi lurus 6, roda gigi lurus 7, roda gigi lurus 9, roda gigi lurus 11. dengan besar masing-masing gaya sebagai berikut :

Roda Gigi 2 4 6 7 9 11

Tenaga yg tergerakkan pb 1168,75 1168,75 1168,75 1168,75 1168,75 1168,75 w

Kecepatan keliling v 1,78 2,3 2,83 0,63 1,3 2,12 m/s

Gaya tangensial ft 667,86 507,56 330,86 1850,27 898,7 551,84 N

69

6.2.1.Putaran 90 rpm.

Diagram pembebanan.

Gambar 6.16 Diagram pembebanan poros II putaran 90 rpm.

Gambar 6.17 Diagram pembebanan vertikal poros II putaran 90 rpm.

70

Reaksi gaya vertikal

RCV =

) 110 75 , 95 (37,5 5,75) 20 x (FR 110) x FT ( (RG2) (RG7)

= ) 110 75 , 95 (37,5 5,75) 20 x (-243,1 110) x 3 , 1850 (

= 631,1 N. (sesuai arah asumsi ) ( ) RDV = ( FT(RG7) + FR(RG2)) (RCV)

= (1850,3 243,5) (631,1) = 976,1 N. (sesuai arah asumsi ) ( )

Reaksi gaya horisontal

RCH =

) 110 75 , 95 (37,5 5,75) 20 x (FT 110) x FR ( (RG2) (RG7)

= ) 110 75 , 95 (37,5 5,75) 20 x (667,86 110) x 1 , 666 (

= -263,7 N. (sesuai arah asumsi ) ( ) RDH = ( FR(RG7) + FT(RG2)) (RCH)

= (666,1 + 667,68) (-263,7)

= -1597,6 N. (sesuai arah asumsi ) ( )

Resultan gaya

FRC =

2 CH 2 CV R R

71

= 683,96 N

FRD = RDV 2 RDH 2

= 976,12 1597,62

= 1872,22 N

Momen lentur vertikal

MV1 = RCV x 37,5

= 631,1x 37,5 = 23665,8 N.mm MV2 = RDV x 110

= 792,49 x 110 = 107369,2 N.mm

Gambar 6.19 Diagram Momen Lentur Vertikal Poros II Putaran 90 rpm.

Momen lentur horizontal

MH1 = RCH x 37,5

72

= - 1597,64 x 110 = -175740,9 N.mm

Gambar 6.20 Diagram Momen Lentur Horisontal Poros II Putaran 90 rpm.

Momen lentur gabungan

MR1 = 2

H1 2

V1 M

M

= 23665,8 2 9888,22

= 25648,5 N.mm

MR2 =

2 H2 2

V2 M

M