TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun Oleh :

TRIS SAPUTRA NIM : 015214121

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

FINAL PROJECT

Presented as Partial fulfillment of the Requirements To Obtain the Sarjana Teknik Degree

In Mechanical Engineering

By

TRIS SAPUTRA Student Number : 015214121

MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

2007

Dengan ini saya menyatakan bahwa dalam tugas akhir ini tidak terdapat karya

yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan

Tinggi, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat

yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis

diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, 25 Oktober 2007

Tris Saputra

Puji dan syukur kehadirat Tuhan Yesus Kristus dan Bunda Maria, yang

telah memberikan berkat, semangat, rahmat dan cinta kasih yang berlimpah di

dalam penulisan tugas akhir ini hingga selesai.

Tugas akhir ini merupakan salah satu syarat yang harus dipenuhi bagi

mahasiswa Teknik Mesin sebelum dinyatakan lulus sabagai Sarjana Teknik.

Dalam pelaksanaan dan penulisan tugas akhir ini tidak lepas dari bantuan berbagai

pihak, baik berupa materi, bimbingan, kerja sama serta dukungan moril. Dalam

kesempatan ini penulis mengucapkan terimakasih kepada :

1. Ir. Greg Heliarko, SJ., SS., B.ST., MA., M.Sc., selaku Dekan Fakultas Sains

dan Teknologi, Universitas Sanata Dharma Yogyakarta.

2. Bapak Budi Sugiharto, S.T., M.T., selaku Kaprodi Teknik Mesin,

Universitas Sanata Dharma.

3. Bapak Ir.Rines Alapan, M.T. selaku Dosen pembimbing akademik dan

pembimbing tugas akhir.

4. Seluruh Dosen dan Karyawan Fakultas Sains dan Teknologi, Universitas

Sanata Dharma.

5. Bapakku Doddy Lukianto, Mamakku Rita, Abangku Wahyu Topan Prakarsa

dan kedua adikku Theo Fernando dan Tendo Franco, serta seluruh keluarga,

terimakasih atas finansial, doa dan dukungannya.

6. Kekasihku Maria Lourdes Wiranti yang telah membuatku terbangun.

7. Teman-teman di kost “Joentoel”: Dimas, Lasro dan Ahoq, semoga

kekeluargaan kita tetap terjalin.

teman-teman Teknik Mesin angkatan 2001.

9. Teman- teman yang lain : Mbak Ningrum dan Alex Manalu.

10. Rekan-rekan dan semua pihak yang membantu dalam penulisan tugas akhir

ini.

Penulis

Tris Saputra

Dalam tugas akhir ini akan dirancang salah satu bagian dari sistem transmisi mesin bubut yaitu feed box yang setara dengan feed box mesin bubut tipe ACIERA 7044 buatan PT. Texmaco Perkasa Engineering.

Feed box ACIERA 7044 ini memiliki 17 macam kecepatan pemakanan (feeding), dua jenis pengerjaan ulir (ulir metris dan ulir whitworth) dan menggunakan penggerak motor listrik dengan daya 2,2 kW. Feed box ACIERA 7044 ini memiliki kecepatan pemakanan terendah 0,031 mm per putaran spindel dan kecepatan pemakanan tertinggi sebesar 1 mm per putaran spindel.

Dengan mengambil pola variasi kecepatan pemakanan dari feed box ACIERA 7044 dan daya motor penggerak yang sama, maka perancangan ini menghasilkan feed box baru yang mempunyai 18 kecepatan pemakanan dan satu jenis pengerjaan ulir (ulir metris). Feed box hasil rancangan ini memiliki kecepatan pemakanan terendah 0,031 mm per putaran spindel dan kecepatan pemakanan tertinggi sebesar 1,6 mm per putaran spindel.

A lathe transmission system will design in this final project, it is called feed box. This feed box is equivalent to ACIERA 7044 type which made by PT. Texmaco Perkasa Engineering.

ACIERA 7044 feed box has 17 feeding, two kind of thread (metric thread and whitworth thread) and use electric motor with power capacity 2,2 kW. ACIERA 7044 feed box also has lowest feeding 0,031 mm per spindle rotation and highest feeding 1 mm per spindle rotation.

This design take variation pattern of feeding and capacity power electric motor of ACIERA 7044, therefore in this design produce a new feed box which has 18 feeding and one kind of thread (metric thread only). The new feed box has lowest feeding 0,031 mm per spindle rotation and highest feeding 1,6 mm per spindle rotation.

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN... iii

HALAMAN PERNYATAN ... v

HALAMAN MOTTO ... vi

KATA PENGANTAR... vii

INTISARI ... ix

DAFTAR ISI... xi

DAFTAR GAMBAR... xv

DAFTAR TABEL ... xxi

BAB I PENDAHULUAN 1.1 Latar Belakang Perancangan... 1

1.2 Tujuan Perancangan ... 2

1.3 Tahapan Perancangan ... 2

BAB II DASAR TEORI 2.1 Mesin Bubut ... 4

2.1.1 Definisi dan Fungsi Mesin Bubut ... 4

2.1.2 Bagian-Bagian Utama Mesin Bubut ... 6

2.1.3 Bagian-Bagian Pelengkap Mesin Bubut ... 8

2.2 Kotak Roda Gigi Pengatur Pemakanan (Feed Box) ... 8

2.2.1 Klasifikasi Feed Box... 8

1). Feed Box dengan Change Gear... 8

2). Feed Box dengan Gear Cone and Sliding Gear... 10

3). Feed Box dengan Tumbler Gear (Norton’s Gear)... 11

4). Feed Box dengan Sliding Gear... 12

3). Roda Gigi ... 16

4). Bantalan ... 17

2.3 Mekanisme Feed Box... 19

2.4 Pelumasan ... 19

BAB III PENGATURAN KECEPATAN FEED BOX 3.1 Menentukan Variasi Kecepatan Pemakanan... 21

3.1.1 Perbandingan Deret Ukur (Geometric Progression Ratio)... 22

3.1.2 Jumlah Tingkat Kecepatan... 24

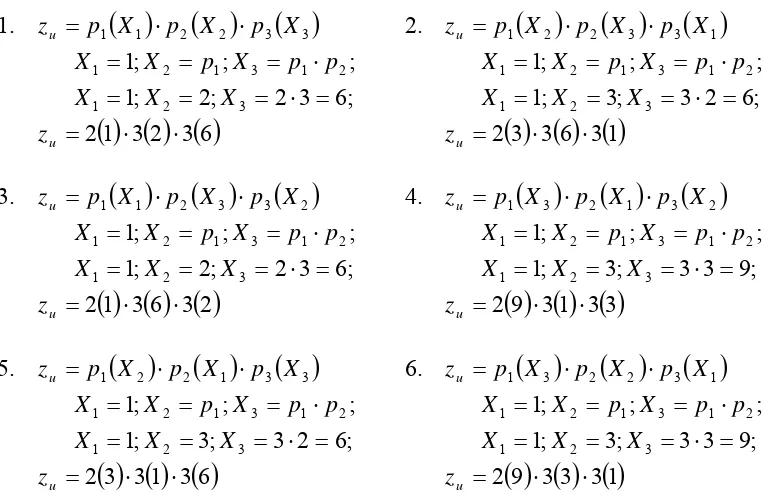

3.2 Formula Struktur ... 27

3.3 Diagram Struktur dan Analisisnya ... 29

3.4 Menentukan Putaran Poros Output... 32

3.4.1 Rasio Apron Box... 34

3.4.2 Modul dan Jumlah Gigi Pinion Pasangan Rack... 34

3.4.3 Rasio Roda Gigi Tukar (Change Gear)... 36

3.5 Menentukan Jumlah Gigi ... 37

3.6 Diagram Kinematik Feed Box Sementara... 45

BAB IV PERHITUNGAN EFISIENSI DAN DAYA 4.1 Data Awal ... 46

4.2 Efisiensi Mekanis Pada Sistem Transmisi ... 47

4.3 Daya Pemotongan dan Daya Pemakanan... 48

4.4 Diameter Benda Kerja... 51

5.1.2 Penghitungan Roda Gigi ... 53

5.2 Poros... 65

5.2.1 Penghitungan Poros Satu ( 1 )... 66

5.2.2 Penghitungan Poros Dua ( 2 ) ... 85

5.2.3 Penghitungan Poros Tiga ( 3 )... 103

5.2.4 Penghitungan Poros Empat ( 4 ) ... 127

5.2.5 Penghitungan Poros Lima ( 5 ) ... 142

5.3 Spline dan Pasak... 152

5.3.1 Poros Bintang (Spline Shaft)... 152

5.3.2 Pasak ... 159

5.4 Baut dan Mur ... 166

5.4.1 Baut untuk Mengikat RG 1, RG 2 dan RG 3 ... 167

5.4.2 Baut untuk Mengikat RG 13 dan RG 15... 168

5.5 Bantalan ... 170

5.5.1 Bantalan pada Poros Satu ( 1 ) ... 170

5.5.2 Bantalan pada Poros Dua ( 2 ) ... 175

5.5.3 Bantalan pada Poros Tiga ( 3 )... 179

5.5.4 Bantalan pada Poros Empat ( 4 )... 186

5.5.5 Bantalan pada Poros Lima ( 5 )... 190

5.6 Tuas Penggeser Roda Gigi ... 192

5.6.1 Tuas Satu ( 1 ) ... 196

5.6.2 Tuas Dua ( 2 )... 196

5.6.3 Tuas Tiga ( 3 ) ... 197

5.7 Circlip... 199

5.8 Kotak Transmisi (Gear Boxes)... 201

5.8.1 Desain Kotak/Rumah Roda Gigi (Gear Box/Housing)... 203

5.8.2 Menentukan Dimensi Gear Box/Housing... 205

5.8.3 Bentuk Tutup Rumahan dan Sil ... 207

BAB VII KESIMPULAN

DAFTAR PUSTAKA LAMPIRAN

GAMBAR HASIL PERANCANGAN

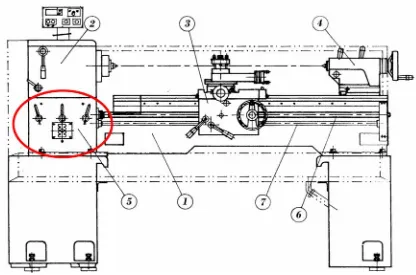

Gambar 2.1 Mesin bubut ACIERA 7044... 4

Gambar 2.2 Prinsip gerakan pembubutan ... 5

Gambar 2.3 Hasil pembubutan... 5

Gambar 2.4 Bagian utama mesin bubut ... 6

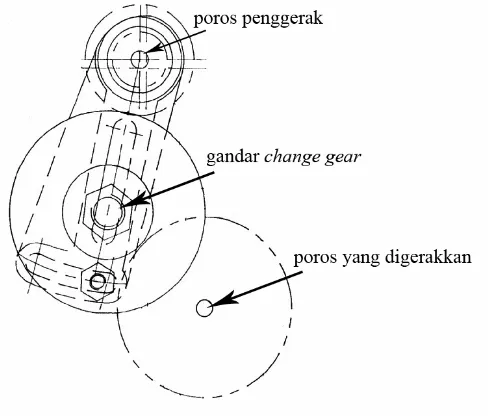

Gambar 2.5 Change gear... 9

Gambar 2.6 Gear cone and sliding key ... 10

Gambar 2.7 Tumbler gear (Norton’s gear) ... 11

Gambar 2.8 Sliding gear (Feed box ACIERA 7044) ... 12

Gambar 2.9 Pasak dan spline ... 15

Gambar 2.10 Roda gigi ... 16

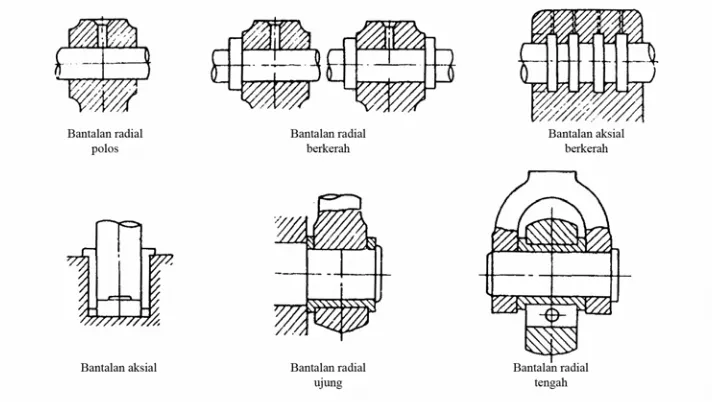

Gambar 2.11 Jenis bantalan luncur ... 17

Gambar 2.12 Jenis bantalan gelinding ... 18

Gambar 3.1 Diagram struktur feed box ... 30

Gambar 3.2a Diagram kinematik feed box... 32

Gambar 3.2b Diagram struktur keseluruhan ... 33

Gambar 3.3 Diagram struktur nilai-nilai pemakanan dan putaran poros output (feed shaft) ... 36

Gambar 3.4 Perubahan posisi sumbu poros disertai penambahan roda gigi untuk keperluan pembuatan ulir... 37

Gambar 3.5 Diagram struktur yang telah dimodifikasi untuk keperluan pembuatan ulir... 43

Gambar 3.6 Susunan fed box sementara... 45

Gambar 3.7 Susunan feed box sementara setelah dimodifikasi... 45

Gambar 4.1 Sistem transmisi speed box ... 47

Gambar 4.2 Gaya yang terjadi saat pembubutan ... 49

Gambar 5.1 Roda gigi lurus dan nama bagian-bagiannya ... 52

Gambar 5.2 Diagram pemilihan modul roda gigi lurus ... 53

Gambar 5.3 Contoh poros transmisi ... 63

Gambar 5.4 Ilustrasi putaran tiap poros berdasarkan putaran terendah... 64

pada poros satu... 65

Gambar 5.7 Skema arah dan besar gaya yang dialami poros satu ... 66

Gambar 5.8 BMD akibat pasangan roda gigi ganti dan roda gigi satu dan komponen dari poros lima (arah horizontal)... 67

Gambar 5.9 BMD akibat pasangan roda gigi ganti dan roda gigi satu dan komponen dari poros lima (arah vertikal)... 67

Gambar 5.10 Faktor konsentrasi tegangan α untuk pembebanan puntir statis dari suatu poros bulat dengan alur pasak persegi yang diberi fillet ... 72

Gambar 5.11 Faktor konsentrasi tegangan β untuk pembebanan puntir statis dari suatu poros bulat dengan pengecilan diameter yang diberi fillet... 73

Gambar 5.12 Diagram M/EI batang AC (horizontal) ... 75

Gambar 5.13 Diagram M/EI batang DB (horizontal) ... 75

Gambar 5.14 Diagram M/EI batang EB (horizontal)... 76

Gambar 5.15 Diagram M/EI batang AD (horizontal) ... 77

Gambar 5.16 Diagram M/EI batang BC (horizontal) ... 77

Gambar 5.17 Diagram M/EI batang AC (vertikal) ... 78

Gambar 5.18 Diagram M/EI batang DB (vertikal) ... 78

Gambar 5.19 Diagram M/EI batang EB (vertikal)... 79

Gambar 5.20 Diagram M/EI batang AD (vertikal) ... 80

Gambar 5.21 Diagram M/EI batang BC (vertikal) ... 80

Gambar 5.22 Posisi roda gigi yang bertaut dengan pasangannya menimbulkan momen lentur maksimum pada poros dua ... 85

Gambar 5.23 Jarak antar komponen saat pembebanan lentur maksimum pada poros dua ... 86

Gambar 5.24 Skema arah dan besar gaya yang dialami poros dua... 86

Gambar 5.25 BMD akibat pasangan roda gigi enam dan roda gigi sebelas dan komponen dari poros empat (arah horizontal) ... 87

Gambar 5.28 Diagram M/EI batang AB (horizontal) ... 92

Gambar 5.29 Diagram M/EI batang AD (horizontal) ... 93

Gambar 5.30 Diagram M/EI batang EB (horizontal)... 94

Gambar 5.31 Diagram M/EI batang BC (horizontal) ... 94

Gambar 5.32 Diagram M/EI batang AC (vertikal) ... 95

Gambar 5.33 Diagram M/EI batang AB (vertikal) ... 95

Gambar 5.34 Diagram M/EI batang AD (vertikal) ... 97

Gambar 5.35 Diagram M/EI batang EB (vertikal)... 97

Gambar 5.36 Diagram M/EI batang BC (vertikal) ... 98

Gambar 5.37 Posisi roda gigi yang bertaut dengan pasangannya menimbulkan momen lentur maksimum pada poros tiga ... 103

Gambar 5.38 Jarak antar komponen saat pembebanan lentur maksimum pada poros tiga ... 104

Gambar 5.39 Skema arah dan besar gaya yang dialami poros tiga... 104

Gambar 5.40 BMD batang AC (horizontal)... 105

Gambar 5.41 Diagram M/EI batang AC (horizontal) ... 106

Gambar 5.42 Diagram M/EI batang BC (horizontal) ... 106

Gambar 5.43 BMD batang AC (vertikal) ... 107

Gambar 5.44 Diagram M/EI batang AC (vertikal) ... 107

Gambar 5.45 Diagram M/EI batang BC (vertikal) ... 108

Gambar 5.46 BMD poros 3 (gaya tangensial) ... 109

Gambar 5.47 BMD batang AC (vertikal) ... 110

Gambar 5.48 Diagram M/EI batang AC (vertikal) ... 110

Gambar 5.49 Diagram M/EI batang BC (vertikal) ... 111

Gambar 5.50 BMD poros 3 (gaya radial) ... 113

Gambar 5.51 Diagram M/EI batang AC (horizontal) ... 117

Gambar 5.52 Diagram M/EI batang AB (horizontal) ... 117

Gambar 5.53 Diagram M/EI batang AD (horizontal) ... 118

Gambar 5.57 Diagram M/EI batang AB (vertikal) ... 120

Gambar 5.58 Diagram M/EI batang AD (vertikal) ... 121

Gambar 5.59 Diagram M/EI batang BE (horizontal)... 122

Gambar 5.60 Diagram M/EI batang EC (horizontal)... 123

Gambar 5.61 Posisi roda gigi yang bertaut dengan pasangannya menimbulkan momen lentur maksimum pada poros empat ... 127

Gambar 5.62 Jarak antar komponen saat pembebanan lentur maksimum pada poros empat ... 128

Gambar 5.63 Penyambungan poros empat dengan poros dua ... 128

Gambar 5.64 Skema arah dan besar gaya yang dialami poros empat... 129

Gambar 5.65 BMD akibat pasangan roda gigi 14 dan roda gigi 16 (horizontal)... 130

Gambar 5.66 BMD akibat pasangan roda gigi 14 dan roda gigi 16 (vertikal)... 130

Gambar 5.67 Diagram M/EI batang AC (horizontal) ... 134

Gambar 5.68 Diagram M/EI batang AB (horizontal) ... 134

Gambar 5.69 Diagram M/EI batang BC (horizontal) ... 135

Gambar 5.70 Diagram M/EI batang AC (vertikal) ... 136

Gambar 5.71 Diagram M/EI batang AB(vertikal) ... 136

Gambar 5.72 Diagram M/EI batang BC(vertikal) ... 137

Gambar 5.73 Posisi roda gigi yang bertaut dengan pasangannya menimbulkan momen lentur maksimum pada poros lima ... 142

Gambar 5.74 Jarak antar komponen saat pembebanan lentur maksimum pada poros lima ... 143

Gambar 5.75 Skema arah dan besar gaya yang dialami poros empat... 143

Gambar 5.76 BMD akibat pasangan roda gigi 17 dan roda gigi 18 (horizontal)... 144

Gambar 5.77 BMD akibat pasangan roda gigi 17 dan roda gigi 18 (vertikal)... 145

Gambar 5.78 Poros bintang... 152

Gambar 5.79 Penampang spline ... 154

Gambar 5.80 Ukuran pasak dan alur pasak... 159

Gambar 5.84 Tekanan permukaan pada ulir ... 167

Gambar 5.85 Bantalan gelinding bola baris tunggal... 170

Gambar 5.86 BMD poros 1 (gaya tangensial) ... 170

Gambar 5.87 BMD poros 1 (gaya radial) ... 171

Gambar 5.88 BMD poros 2 (gaya tangensial) ... 175

Gambar 5.89 BMD poros 2 (gaya radial) ... 176

Gambar 5.90 BMD poros 3 (gaya tangensial) ... 179

Gambar 5.91 BMD poros 3 (gaya radial) ... 180

Gambar 5.92 BMD poros 4 (gaya tangensial) ... 186

Gambar 5.93 BMD poros 4 (gaya radial) ... 186

Gambar 5.94 BMD poros 5 (gaya tangensial) ... 190

Gambar 5.95 BMD poros 5 (gaya radial) ... 190

Gambar 5.96 Joystick controls... 192

Gambar 5.97 Radial cams dan drum cams... 192

Gambar 5.98 Shifter dan lever ... 193

Gambar 5.99 Double sided swinging lever... 193

Gambar 5.100 Ukuran shifter... 194

Gambar 5.101 Ukuran shifter... 194

Gambar 5.102 Tuas 1 ... 196

Gambar 5.103 Tuas 2 ... 197

Gambar 5.104 Tuas 3 ... 198

Gambar 5.105 Kotak transmisi industri ... 203

Gambar 5.106 Penampang dari kotak transmisi pengerol beralur ... 204

Gambar 5.107 Motor kotak transmisi dengan motor pemasangan khusus ... 205

Gambar 5.108 Jarak bantalan pada kedua ujung poros 3... 206

Gambar 5.109 Bentuk tutup rumahan ... 207

Gambar 6.1 Pengambilan data dari diagram struktur ... 211

Gambar 6.4 Beberapa mekanisme pelumasan ... 217 Gambar 6.5 Pelumasan bantalan dengan scraper (penuang minyak)

mampu setel ... 218 Gambar 7.1 Feed box hasil rancangan ... 219

Gambar 7.2 Feed box tampak depan dan tampak samping... 221

Tabel 3.1a Variasi kecepatan pemakanan (feeding) ACIERA 7044 ... 21

Tabel 3.1b Deret standar ... 22

Tabel 3.2 Jumlah pemakaian poros dan roda gigi geser tiap jumlah tingkat kecepatan total (z) ... 26

Tabel 3.3 Hasil perhitungan 18 formula struktur ... 28

Tabel 3.4 Formula struktur terbaik... 28

Tabel 3.5 Nilai-nilai pemakanan dan putaran poros output (feed shaft)... 35

Tabel 3.6 Penjumlahan gigi pada pasangan roda gigi untuk group transmisi pertama... 38

Tabel 3.7 Penjumlahan gigi pada pasangan roda gigi untuk group transmisi kedua ... 39

Tabel 3.8 Penjumlahan gigi pada pasangan roda gigi untuk group transmisi ketiga ... 39

Tabel 3.9 Jumlah gigi pada masing-masing roda gigi... 40

Tabel 3.10 Perbandingan putaran output feed shaft... 42

Tabel 3.11 Nilai-nilai pengerjaan ulir (pitch ulir) dan putaran poros output (lead screw) ... 44

Tabel 4.1 Koefisien harga-harga efisiensi untuk berbagai transmisi dan penyangganya... 47

Tabel 4.2 Spesifikasi motor listrik ... 48

Tabel 4.3 Hasil perhitungan nilai K ... 50

Tabel 5.1 Faktor dinamis fBvB... 55

Tabel 5.2 Faktor bentuk gigi ... 56

Tabel 5.3 Tegangan lentur yang diizinkan σBaBpada bahan roda gigi ... 57

Tabel 5.4 Faktor tegangan kontak pada bahan roda gigi... 58

Tabel 5.5 Hasil perhitungan roda gigi... 60

Tabel 5.6 Besar gaya tangensial, gaya radial dan berat roda gigi pada poros satu... 66

Tabel 5.9 Ukuran-ukuran utama pasak ... 71 Tabel 5.10 Faktor konsentrasi tegangan α untuk pembebanan puntir statis dari

suatu poros bulat dengan alur pasak persegi yang diberi fillet ... 72 Tabel 5.11 Faktor konsentrasi tegangan β untuk pembebanan puntir statis dari

suatu poros bulat dengan pengecilan diameter yang diberi fillet... 73 Tabel 5.12 Besar gaya tangensial, gaya radial dan berat roda gigi pada

poros dua ... 87 Tabel 5.13 Besar gaya tangensial, gaya radial dan berat roda gigi pada

poros tiga... 105 Tabel 5.14 Besar gaya tangensial, gaya radial dan berat roda gigi pada

poros empat ... 129 Tabel 5.15 Besar gaya tangensial, gaya radial dan berat roda gigi pada

poros lima... 144 Tabel 5.16 Tekanan permukaan ijin... 153

Tabel 5.17 Ukuran poros bintang... 153 Tabel 5.18 Tekanan permukaan yang diizinkan pada ulir ... 168 Tabel 5.19 Faktor e, X dan Y ... 172 Tabel 5.20 Spesifikasi bantalan gelinding bola baris tunggal untuk diameter

poros 22 ~ 35 mm ... 185 Tabel 5.21 Sifat-sifat bahan bantalan luncur... 187 Tabel 5.22 Tekanan maksimum yang diizinkan, dll, dari bantalan radial ... 188 Tabel 5.23 Ukuran sliders yang berputar bebas terhadap pin ... 195 Tabel 5.24 Ukuran sliders yang terikat dengan pin... 195 Tabel 5.25 Ukuran external circlips, type C ... 199 Tabel 5.26 Ukuran external circlips, type A ... 200 Tabel 5.27 Nilai standar untuk ukuran kotak transmisi ... 202 Tabel 6.1 Pemilihan viskositas kinematik oli pelumas roda gigi

pada temperatur 40° C... 210

roda gigi yang digerakkan (pada poros empat) ... 212 Tabel 6.4 Pemilihan pelumas dan cara pelumasan... 217 Tabel 7.1 Nilai-nilai pemakanan ... 220 Tabel 7.2 Nilai-nilai pengerjaan ulir ... 220

1.1Latar Belakang

Mesin bubut merupakan mesin perkakas yang berfungsi untuk

memproduksi benda yang berbentuk silindris. Mesin bubut memiliki banyak

bagian utama dan setiap bagian utama memiliki fungsi yang berbeda untuk

mendukung pengerjaan pembubutan sehingga dengan melihat fungsinya,

bagian-bagian mesin bubut tidak dapat dipisahkan. Dari beberapa bagian-bagian utama tersebut

tersusun dari beberapa komponen transmisi (poros, roda gigi dan bantalan) yang

tersimpan/terletak dalam sebuah kotak (box) yang dinamakan “kotak transmisi”.

Feed box termasuk salah satu bagian utama mesin bubut yang berfungsi

mengatur keluaran berupa putaran untuk melakukan gerak pemakanan dan

membuat ulir sesuai dengan standar yang telah ada atau ulir yang sering dipakai.

Feed box dirancang untuk mengatasi ketidakstabilan tangan operator yang

mengakibatkan tingkat kekasaran permukaan benda kerja tidak seragam,

otomatisasi pemakanan apabila benda yang dibubut ukurannya panjang,

menentukan pengerjaan akhir permukaan (penghalusan), membuat ulir dan

menentukan produktivitas. Sebelum feed box digunakan, pengaturan pemakanan

untuk pembuatan setiap ulir yang berbeda-beda harus melepas dan memasang

roda-roda gigi (change gear) dengan ukuran yang berbeda-beda pula. Hal ini

menyebabkan kerugian karena banyak waktu yang terbuang untuk mengganti

roda-roda gigi tersebut. Dengan adanya feed box, para pengguna mesin bubut

dapat dengan mudah dan cepat mengubah putaran untuk menentukan gerak

pemakanan dan membuat ulir yang sesuai standar pada benda kerja.

Feed box yang dirancang akan mengacu pada feed box mesin bubut

ACIERA 7044 yang terletak di Laboratorium Mekatronika agar mudah untuk

meninjau secara langsung karena jaraknya yang dekat, apabila merancang feed

box yang benar-benar baru akan didasari oleh banyak hal, yaitu kondisi kerja yang

akan dihadapi feed box, memperhatikan standar-standar pengerjaan pembubutan

agar efisien dalam penggunaan dan memperhitungkan letak dan cara kerja feed

box karena akan mempengaruhi bentuk dan cara kerja mesin bubut secara

keseluruhan. Oleh karena itu, merancang feed box yang benar-benar baru

membutuhkan pengetahuan yang dalam tentang pemesinan, penelitian, kerjasama

dan waktu yang lama.

1.2Tujuan Perancangan

Perancangan ini dilakukan dengan tujuan sebagai berikut:

1. Mendesain feed box mesin bubut yang setara dengan feed box mesin bubut

ACIERA 7044 berdasarkan analisa dan pertimbangan-pertimbangan

dengan mengaplikasikan dasar teori dan standarisasi.

2. Memahami lebih lanjut mekanisme feed box mesin bubut dan

langkah-langkah dalam merancang.

3. Menyelesaikan pendidikan.

1.3Tahapan Perancangan

Tahapan untuk melakukan perancangan feed box mengikuti prosedur di bawah ini:

1. Pengenalan masalah

Feed box ACIERA 7044 terdiri dari beberapa komponen transmisi

yaitu poros, roda gigi, pasak, bantalan, tuas penggeser roda gigi dan kotak

transmisi dengan bentuk dan ukuran yang sedemikian rupa.

Pada feed box mesin bubut ACIERA 7044 terdapat dua poros

output (feed shaft dan lead screw). Feed shaft adalah sumbu pengatur

gerak pemakanan dengan 17 macam variasi pemakanan dan lead screw

adalah sumbu pengatur jarak kisar digunakan untuk membuat ulir.

Sumber putaran feed box melewati beberapa transmisi diantaranya

dari speed box dan roda gigi ganti (change gear). Putaran output dari feed

box diteruskan ke apron box untuk melakukan pemakanan.

2. Batasan masalah

Perancangan yang dilakukan akan dibatasi pada:

a. Kesetaraan perancangan yang dimaksud bukan untuk mendapatkan

bentuk dan ukuran yang sama dari komponen-komponen feed box

ACIERA 7044, tetapi untuk mendapatkan variasi pemakanan dan satu

kondisi pengerjaan ulir metris yang mendekati kemampuan feed box

ACIERA 7044.

b. Merancang komponen-komponen transmisi yang ada di dalam feed

box yaitu poros, roda gigi, pasak, bantalan, tuas penggeser roda gigi

dan kotak transmisi.

c. Dimensi roda gigi ganti (change gear) dan dimensi transmisi pada

apron box tidak akan dirancang melainkan mengasumsikan

perbandingan putaran yang dibutuhkan untuk transmisi feed box.

d. Pertimbangan secara ekonomis tidak dianalisa

e. Pemilihan bahan komponen tidak melihat ketersediaan bahan di

pasaran.

3. Pengumpulan data

Semua data kondisi pengerjaan yang tertera di plat pada speed box

menjadi acuan untuk mendapatkan variasi putaran (terutama pada variasi

putaran untuk feeding dengan satuan mm per putaran spindle). Diambil

juga data lain dari berbagai macam buku referensi yang tertera pada daftar

pustaka.

4. Perancangan/analisa

Perancangan/analisa komponen dilakukan dengan penghitungan

dan didesain/digambar dengan mengacu pada data, dasar teori dan standar

yang diambil dari berbagai sumber untuk mendukung perancangan.

5. Kesimpulan

Menyimpulkan hasil perancangan dengan melihat kesetaraan

kemampuan feed box yang dirancang terhadap feed box ACIERA 7044.

6. Penyajian

Hasil perancangan disajikan dalam bentuk tulisan dan gambar

teknik serta dipresentasikan.

2.1Mesin Bubut

2.1.1 Definisi dan Fungsi Mesin Bubut

Mesin bubut adalah salah satu mesin perkakas yang secara umum

bentuknya seperti pada Gambar 2.1.

Gambar 2.1 Mesin bubut ACIERA 7044

Mesin bubut berfungsi untuk memproduksi benda yang berbentuk silindris.

Pembubutan adalah proses menghilangkan sebagian benda kerja dengan cara

benda kerja yang dijepit pada cekam, diputar dengan kecepatan konstan dan

disayat dengan pahat yang bergerak memanjang dan melintang seperti Gambar

2.2.

Gambar 2.2 Prinsip gerakan pembubutan

Keterangan:

a. Gerakan utama

gerakan berputar benda kerja dinamakan kecepatan potong

b. Gerakan memanjang

gerakan yang sejajar dengan sumbu benda kerja atau gerakan pemakanan.

c. Gerakan melintang

gerakan yang arahnya tegak lurus terhadap sumbu benda kerja atau gerakan pemotongan permukaan.

Bentuk-bentuk benda kerja yang dihasilkan adalah silindris, tirus, ulir dan

rigi (kartel) seperti pada Gambar 2.3. Pekerjaan yang dapat dilakukan adalah

turning, threading, facing, drilling, boring, grinding dan polishing. Bahan benda

kerja yang dapat dikerjakan yaitu logam, plastik dan kayu.

Gambar 2.3 Hasil pembubutan

2.1.2 Bagian-Bagian Utama Mesin Bubut

Mesin bubut dan bagian-bagian utamanya dapat dilihat pada Gambar 2.4:

Gambar 2.4 Bagian utama mesin bubut

Keterangan bagian-bagian utama mesin bubut :

1. Bangku bubut (lathe bed)

Bangku bubut (lathe bed) merupakan kerangka utama pada mesin bubut

yang menjadi tempat tumpuan carriage serta kepala lepas bergerak.

2. Kepala tetap (headstock)

Pada bagian dalam kepala tetap (headstock) terdapat sistem penggerak

roda gigi yang memindahkan putaran dari motor ke spindle dengan

beberapa variasi putaran, dan pada salah satu sisi luarnya terdapat cekam

untuk menjepit benda kerja yang terhubung dengan spindle.

3. Carriage

Penopang utama dan pembawa pahat bubut yang dapat disetel, yang

mempunyai bagian-bagian sebagai berikut:

Bagian-bagiannya: pelana (saddle), eretan lintang (cross slide), eretan

kombinasi (compound slide), pemegang pahat (tool holder), dan kotak

apron (apron box).

Apron box dipasang di sadel dan membawa mekanisme yang mengubah

putaran dari feed shaft menjadi gerakan memanjang dan melintang serta

dari lead screw untuk membuat ulir.

4. Kepala lepas (tailstock)

Kepala lepas (tailstock) digunakan sebagai penyangga benda kerja yang

panjang, mengebor dan memperlebar lubang (reamer).

5. Kotak roda gigi pengatur pemakanan (feed box)

Di dalam kotak roda gigi pengatur pemakanan (feed box) terdapat banyak

roda gigi dan kopling cakar untuk mendapatkan berbagai variasi putaran

yang diteruskan oleh feed shaft dan lead screw guna proses pemakanan

pada benda kerja.

6. Sumbu pengatur jarak kisar (lead screw)

Sumbu pengatur jarak kisar (lead screw) digunakan untuk membuat ulir.

7. Sumbu pengatur gerak maju pemotongan (feed shaft)

Feed shaft berfungsi untuk pemakanan melintang dan memanjang secara

otomatis.

2.1.3 Bagian-Bagian Pelengkap Mesin Bubut

1. Pahat bubut

Alat iris ini dipakai untuk mengurangi atau menyayat benda kerja, yang

terbuat dari Tool Steel, High Speed Steel dan Carbide Tepped Tool Steel.

Umur alat iris tergantung dari jenis bahan dasar pahat, bentuk sisi potong

dan pengasahannya.

2. Kolet

Kolet digunakan sebagai alat pemegang untuk benda-benda bulat dan

untuk membuat benda kerja dengan pekerjaan yang teliti.

3. Cekam

Fungsi cekam untuk menjepit benda kerja.

4. Pemegang pahat (tool holder)

Pemegang pahat (tool holder) berfungsi memegang pahat/alat iris dan

dipasang di atas compound slide.

2.2Kotak Roda Gigi Pengatur Pemakanan (Feed Box)

Di dalam kotak roda gigi pengatur pemakanan (feed box) terdapat banyak

roda gigi untuk mendapatkan berbagai variasi putaran yang diteruskan oleh feed

shaft dan lead screw guna proses pemakanan benda kerja. Putaran yang masuk ke

feed box berasal dari rangkaian roda gigi ganti (change gear). Lumrahnya feed

box beroperasi dengan kecepatan rendah dan tidak mengalami persoalan getaran

yang serius.

2.2.1 Klasifikasi Feed Box

Feed box dapat diklasifikasikan berdasarkan metode pengubahan nilai feed

rate, antara lain:

1) Feed Box dengan Change Gear

Metode ini dipakai dalam kasusu-kasus berikut:

a. Bila feed rate jarang diubah seperti pada mesin-mesin perkakas otomatis

dan semi-otomatis; dalam hal ini dipasang change-gear tunggal yang

digunakan; dan

b. Bila diperlukan sebuah rasio transmisi yang presisi untuk memperoleh

gerakan penggenarasi seperti pada mesin-mesin gear-hobbing, thread

cutting, dsb; dalam hal ni digunakan change-gear quadrant (Gambar 2.5).

Gambar 2.5 Change Gear

Kelebihannya:

a. Desainnya sederhana,

b. Ukuran aksialnya kecil,

c. Kecepatan potong dapat diatur lebih tepat (simpangan rpm aktual dan rpm

yang diharapkan paling kecil),

d. Tidak memerlukan peralatan inter-locking

Kekurangan utama metode pengubahan feed-rate ini adalah bahwa banyak

waktu yang terbuang untuk perhitungan dan penyetelan change-gear yang

diperlukan.

2) Feed Box dengan Gear Cone and Sliding Key

Gear cone and sliding key (Gambar 2.6) berupa beberapa roda gigi dengan

macam-macam ukuran roda gigi yang telah disusun dan dapat dihubungkan

oleh pasak yang dapat disetel/digeser (dive key).

Gambar 2.6 Gear Cone and Sliding Key

Kelebihannya:

a. Desainnya tersusun padat dan memungkinkan 8 – 10 transmisi di dalam

satu group transmisi,

b. Kendalinya mudah, karena untuk menyatukan pasangan transmisi hanya

perlu menggunakan satu pengungkit,

c. Dapat menggunakan roda gigi miring.

Kekurangannya:

a. Pasak geser (sliding key) dapat macet pada saat digeser,

b. Karena terdapat alur untuk pasak geser maka kekakuan poros berkurang,

c. Ketebalan roda gigi terbatas,

d. Tidak mampu meneruskan torsi besar.

3) Feed Box dengan Tumbler Gear (Norton’s Gear)

Norton’s gear (Gambar 2.7) adalah roda gigi perantara yang dapat

dihubungkan dengan roda-roda gigi yang berbeda-beda ukurannya

menggunakan sebuah lengan ayun (Norton arm), oleh sebab itu putaran dari

feed shaft dapat diubah dalam waktu singkat. The Norton-feed gear biasanya

disusun di dalam kotak yang kuat berbentuk tirus. Feed box dengan Norton’s

gear digunakan untuk thread-cutting lathe.

Gambar 2.7 Tumbler Gear ( Norton’s Gear)

Kelebihannya:

a. Desainnya tersusun padat dan memungkinkan 10 – 12 transmisi di dalam

satu group transmisi,

b. Dimensi box dapat dikurangi karena karena hanya memakai u + 2 roda

gigi untuk menghasilkan nilai ufeed rate.

c. Kendali untuk memindahkan roda gigi sederhana, untuk semua transmisi

hanya digunakan satu pengungkit (Norton arm).

Kekurangannya:

a. Tidak cukup kaku dan tautan antar dua roda gigi tidak akurasi

b. Ada kemungkinan kotoran menembus masuk ke dalam feed box melalui

lubang-lubang pada housing.

4) Feed Box dengan Sliding Gears

Sliding gears berupa roda gigi yang dapat digeser dengan arah memanjang

pada poros menggunakan tuas penggeser. Banyak digunakan pada mesin

perkakas, khususnya mesin perkakas general purpose. Feed box mesin bubut

ACIERA 7044 juga menggunakan sliding gears dan bentuk penampangnya

dapat dilihat pada Gambar 2.8.

Gambar 2.8 Sliding Gear (feed box ACIERA 7044)

Kelebihannya:

a. Ukuran radial feed box relatif kecil dan mampu meneruskan torsi dan daya

yang besar,

b. Keausannya relatif rendah karena pasangan roda gigi yang tidak

meneruskan torsi, tidak berhubungan.

Kekurangannya:

a. Pengubahan kecepatannya hanya dapat dilakukan setelah pengereman dan

penghentian. Bila tidak gigi-gigi roda gigi akan patah,

b. Memerlukan peralatan interlocking untuk mencegah ketidaktepatan

hubungan antar roda gigi,

c. Dimensi radialnya relatif besar,

d. Hanya roda gigi lurus yang dapat dipakai sebagai sliding gear block.

2.2.2 Komponen di Dalam Feed Box

Komponen utama yang ada di dalam feed box adalah :

1) Poros

Poros pada umumnya berbentuk silinder dan digunakan untuk menyangga

komponen lain seperti roda gigi, puli atau yang lain dan juga meneruskan daya

dan putaran dari sumber pembangkit tenaga (contoh: motor listrik).

Macam-macam poros :

a. Poros transmisi

Poros transmisi berfungsi untuk menerima dan meneruskan momen puntir

dari elemen yang satu ke elemen lain dan menyangga elemen-elemen yang

berputar sehingga poros transmisi juga ikut berputar dan mendapat beban

puntir dan beban lentur.

b. Poros penyangga (Gandar)

Gandar berfungsi untuk menyangga elemen-elemen yang berputar

sedangkan gandar sendiri tidak berputar/diam, oleh karena itu gandar tidak

mendapat beban puntir tetapi hanya mengalami beban lentur.

Dasar perencanaan poros :

a. Kekuatan poros

Poros transmisi dapat mengalami beban puntir, beban lentur, beban tarik,

beban tekan atau gabungan dari beberapa beban tersebut, sehingga poros

transmisi yang dirancang harus cukup kuat untuk menahan beban-beban di

atas. Kekuatan poros juga dipengaruhi oleh ukuran diameter poros yang

diperkecil (poros bertangga) dan alur pasak, karena itu poros akan

mengalami kelelahan, tumbukan atau pengaruh konsentrasi tegangan.

b. Kekakuan poros

Meskipun sebuah poros mempunyai kekuatan yang cukup tetapi jika

lenturan atau defleksi puntirnya terlalu besar akan mengakibatkan

ketidak-telitian (pada mesin perkakas) atau getaran dan suara (pada turbin dan

kotak roda gigi). Kekakuan poros harus diperhatikan dan disesuaikan

dengan jenis mesin yang akan dilayani poros tersebut.

c. Putaran kritis

Putaran kritis terjadi bila putaran suatu mesin dinaikkan sehingga pada

suatu harga putaran tertentu terjadi getaran yang luar biasa besarnya. Hal

ini dapat mengakibatkan kerusakan pada poros dan bagian-bagian lainnya,

sehingga putaran poros harus lebih rendah dari putaran kritisnya.

d. Korosi

Bahan-bahan korosi harus dipilih apabila digunakan untuk poros propeler,

pompa atau poros-poros lain yang sering terjadi kontak dengan fluida yang

korosif.

e. Bahan poros

Bahan-bahan untuk poros biasanya dibuat dari baja batang yang ditarik

dingin dan difinis atau menggunakan standarisasi bahan untuk poros.

2) Pasak

Pasak merupakan elemen mesin yang digunakan untuk menetapkan

bagian-bagian mesin seperti roda gigi, sproket, puli, kopling dan bagian-bagian

lain yang ada pada poros.

Fungsi serupa juga dilakukan oleh seplain (spline) dan gerigi yang

mempunyai gigi luar pada poros dan gigi dalam dengan jumlah gigi yang sama

pada naf dan saling terkait satu dengan yang lain. Beberapa jenis pasak dan

spline/poros bintang jamak dapat dilihat pada Gambar 2.9.

Gambar 2.9 Pasak dan splain

Dasar perencanaan pasak :

a. Kekuatan pasak

Pasak yang berada pada alurnya di permukaan poros mengalami tegangan

geser yang timbul akibat puntiran sehingga pasak yang dirancang harus

cukup kuat untuk menahan tegangan geser maksimum yang terjadi.

b. Bahan pasak

Bahan-bahan untuk pasak biasanya dipilih yang lemah agar pasak akan

lebih dahulu rusask daripada poros atau nafnya. Ini disebabkan lebih

mudah mengganti pasak yang rusak dibanding poros atau roda gigi yang

rusak.

c. Konstruksi pasak

Panjang alur pasak diusahakan tidak sama dengan lebarnya elemen yang

terpasang pada poros, karena pertemuan dua lekuk pada satu bidang datar

melintang mengakibatkan berlipat gandanya efek lekuk pada lokasi

tersebut. Ukuran pasak biasanya telah terstandarisasi sesuai dengan

diameter poros yang digunakan.

3) Roda gigi

Roda gigi merupakan salah satu sarana terbaik dalam memindahan

gerakan putar dari satu poros ke poros lainnya. Roda gigi digunakan untuk

mentransmisikan daya yang besar dan putaran yang tepat. Jenis–jenis dari roda

gigi dapat dilihat pada Gambar 2.10.

Gambar 2.10 Roda gigi

Dasar perencanaan roda gigi :

a. Perbandingan putaran roda gigi

Pada roda gigi yang berpasangan terdapat perbandingan putaran yang

biasanya dipakai untuk memperkecil jumlah putaran (reduksi) tetapi

terkadang juga dipakai untuk menaikkan jumlah putaran.

b. Konstruksi roda gigi

Konstruksi pasangan roda gigi terbentuk dari dua buah lingkaran yang

saling bersinggungan yang garis tengahnya ditentukan oleh perbandingan

putaran roda gigi lingkaran ini disebut “lingkaran jarak bagi” roda gigi.

Agar putaran dapat berlangsung dengan perbandingan tetap maka

dibuatlah profil/bentuk gigi yang sesuai dengan keperluan.

c. Kekuatan roda gigi

Roda gigi mengalami tekanan pada gigi-giginya yang menyebabkan

pembebanan pada roda gigi sehingga perlu diperhatikan pemakaian

faktor-faktor keamanan

d. Bahan roda gigi

Bahan roda gigi dipilih berdasarkan kemampuannya mengatasi beban

akibat persinggungan gigi dari kedua roda gigi. umumnya untuk mesin

perkakas dipilih bahan dari baja karbon.

4) Bantalan

Bantalan adalah elemen mesin yang menumpu poros berbeban, sehingga

putaran atau gerakan bolak-baliknya dapat berlangsung secara halus, aman dan

tahan lama.

Bantalan terbagi dua berdasarkan gerakan bantalan terhadap poros, yaitu:

a). Bantalan luncur

Pada bantalan ini terjadi gesekan luncur antara poros dan bantalan

karena permukaan poros ditumpu oleh permukaan bantalan dengan

perantaraan lapisan pelumas. Bantalan ini dapat meredam tumbukan dan

getaran sehingga hampir tidak bersuara.

Gambar 2.11 Jenis bantalan luncur

Dasar pemilihan bantalan luncur:

a. Berat beban yang akan ditumpu dan arah gaya beban tersebut (radial

atau aksial) harus dapat diatasi oleh bantalan luncur.

b. Bahan bantalan luncur biasanya dipilih dari padaun tembaga yang

mempunyai kekuatan cukup, tahan aus dan tidak terlalu berpengaruh

oleh temperatur.

c. Panjang bantalan harus di batasi agar tidak terjadi pemanasan yang

berlebihan.

b). Bantalan gelinding

Pada bantalan ini terjadi gesekan gelinding antara bagian yang berputar

dengan yang diam melalui alemen gelinding seperti bola (peluru), rol atau

rol jarum dan rol bulat.

Gambar 2.11 Jenis bantalan gelinding

Dasar pemilihan bantalan gelinding:

a. Ketersediaan diameter dalam bantalan yang sesuai dengan diameter

poros yang akan ditumpu.

b. Bantalan harus dapat menumpu beban yang tergantung arah gaya

beban tersebut (radial atau aksial)

c. Umur bantalan harus dapat memenuhi harga-harga standar umur

bantalan untuk kebutuhan mesin tertentu.

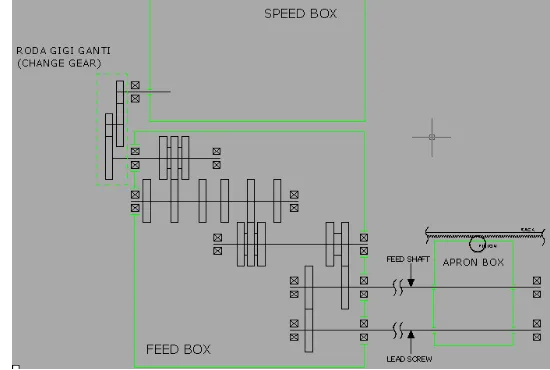

2.3Mekanisme Feed Box

Putaran mesin bubut berasal dari sebuah motor listrik yang biasanya

dipasang di bawah kotak transmisi dan dihubungkan ke speed box menggunakan

sabuk, yang kemudian di dalam speed box tadi akan diteruskan melalui

perantaraan roda gigi-roda gigi dan keluar menuju rangkaian change gear. Dari

change gear masuk ke dalam feed box dan di dalam feed box, variasi putaran

diatur sedemikian rupa oleh susunan pasangan roda gigi dan diteruskan ke feed

shaft dan lead screw yang berupa output dari feed box. Output dari feed box

selanjutnya akan diterima oleh apron box yang mengatur arah gerakan pemakanan

yaitu bergerak memanjang (longitudinal) maupun melintang (transversal) secara

manual atau otomatis.

2.4Pelumasan

Tujuan pelumasan adalah mengurangi gesekan, keausan, dan panas dari

bagian-bagian mesin yang bergerak relatif satu terhadap yang lainnya. Di samping

itu, bahan pelumas tidak boleh merugikan komponen yang lain misalnya bantalan,

sil, atau kopling. Pelumas adalah zat yang bila dimasukkan di antara permukaan–

permukaan yang bergerak dapat menyelesaikan tujuan pelumasan di atas. Ada dua

cara pelumasan yaitu pelumasan gemuk dan pelumasan minyak yang pada intinya

sama saja.

Pelumasan gemuk (grease) lebih diutamakan pada pengoperasian atau

pemakaian bantalan secara normal, karena diperlukan sedikit pengawasan dan

perawatan. Gemuk juga berfungsi sebagai pelindung terhadap debu maka

penyekat/perapat bantalan (seal) dapat dibuat/direncanakan dengan sederhana dan

murah.

Pelumasan minyak, pelumasan ini lebih diutamakan pemakaiannya untuk

angka putaran yang tinggi dan untuk bantalan yang terletak di dekat elemen yang

lain yang juga membutuhklan pelumasan minyak, misalnya: roda gigi dalam suatu

kotak transmisi (gear box).

BAB III

PENGATURAN KECEPATAN FEED BOX

Variasi kecepatan sangat penting untuk mesin perkakas agar dapat mengatasi kondisi pemotongan yang ditentukan oleh bahan benda kerja, bahan alat iris, kecepatan potong, kecepatan pemakanan, diameter benda keja dan kedalaman pemotongan, sehingga dapat memberikan biaya pemesinan yang ekonomis. Oleh karena itu, perlu adanya suatu metode pengaturan untuk mendapatkan variasi kecepatan yang dibutuhkan.

Variasi kecepatan pemakanan feed box yang dirancang mengacu output

pada feed box ACIERA 7044yang berupa 17 macam angka kecepatan pemakanan

(feeding, satuannya mm/putaran)-Tabel 3.1 a-. Karena angka tersebut merupakan

deret standar atau nilai-nilai standar untuk perbandingan deret ukur (geometric

progression ratio), maka pengaturan kecepatan pemakanan pada feed box

menggunakan aturan “geometric progression”.

Tabel 3.1 a. Variasi kecepatan pemakanan (feeding) ACIERA 7044

0,03 0,035 0,04 0,05 0,06 0,08 0,10 0,13 0,16 0,20 0,25 0,32 0,40 0,50 0,65 0,80 1,0

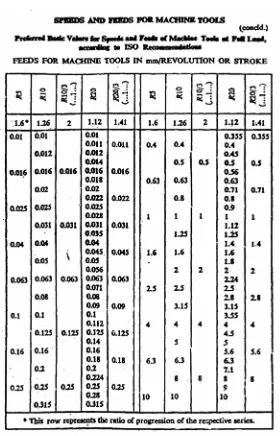

Deret Standar atau Nilai Dasar yang Lebih Disukai untuk Kecepatan Putaran dan Kecepatan Pemakanan pada Mesin Perkakas (Preferred Basic Values

for Speeds and Feeds of Machine Tools at Full Load) dapat dilihat pada Tabel 3.1

Tabel 3.1 b. Deret standar

(Sumber: Central Machine Tool Institute, Machine Tool Design Handbook, Bangalore 1982, hal. 146)

3.1Menentukan Variasi Kecepatan Pemakanan

1. Perbandingan Deret Ukur (Geometric Progression Ratio)

Perbandingan deret ukur (geometric progression ratio atau φ) adalah perbandingan antara dua bilangan putaran yang berurutan seperti berikut ini:

3 4 2 3 1 2

n n n n n n

= = =

nB1B = n adalah rpm terendahB

1 1

2 1 2

3 1 2 1

−

⋅ = ↓

⋅ = ⋅ =

⋅ = =

z

z n

n

n n

n n n

n n

φ

φ φ

φ

... (3.2)

dengan z adalah jumlah tingkatan putaran dari deret RBnB, maka :

1 1

−

=

= z z

n

n n

R φ ... (3.3)

menjadi persamaan Geometric progression ratio:

1 1 1

1

1

− −

⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ = → ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛

= z z

z z

n n n

n φ

φ ... (3.4)

Pengaturan kecepatan bertingkat yang mengikuti aturan “deret ukur”

(geometric progression) menjadikan perbandingan putaran (rasio) pada

masing-masing tingkat kecepatan lebih seragam dan susunan serta bentuk rancangan yang lebih baik.

Data kondisi pengerjaan yang tertera di plat pada speed box mesin bubut ACIERA 7044 yang diketahui:

1. Jumlah variasi kecepatan feeding(z) = 17 kecepatan feeding

2. Kecepatan feeding maksimum (sBmaksB)BB = 1 mm/putaran

3. Kecepatan feeding minimum (sBminB) = 0,03 mm/putaran

Simbol n pada persamaan (3.4) diganti dengan simbol kecepatan feeding = s, sehingga persamaan geometric progression ratio-nya adalah:

1 1

− ⎟⎟

⎠ ⎞ ⎜⎜ ⎝ ⎛

= z z

s s

Bila data kondisi pengerjaan dimasukkan ke persamaan, maka bisa diketahui

geometric progression ratio pada feed box

1 17

03 , 0

1

− ⎟

⎠ ⎞ ⎜ ⎝ ⎛ =

φ = 1,24

Pada Tabel 3.1 tidak ada nilai φ = 1,24, maka diambil nilai rasio standar yang mendekati, yaitu φ = 1,26

2. Jumlah Tingkat Kecepatan

Jumlah tingkat kecepatan secara umum dinyatakan sebagai:

u

p p

p p

z= 1× 2× 3×⋅ ⋅⋅× tingkat kecepatan ... (3.6) atau dalam setiap group transmisinya dinyatakan dengan:

( )

z up= 1... (3.7)

keterangan :

z = jumlah total tingkat kecepatan/jumlah variasi kecepatan feeding

u = jumlah tingkat transmisi

maka,

( )

3 117

=

p = 2,57 tingkat kecepatan per satu group transmisi

Perhitungan nilai p yang dihasilkan bukan angka bulat, maka dilakukan dengan cara berikut :

2 1 3

2E E

z = ⋅ ... (3.8) Persamaan berkaitan dengan pengaturan kecepatan bertingkat dalam group-group transmisi yang terdapat dua atau tiga pasang roda gigi yang secara kinematika diletakkan berurutan satu dengan yang lain.

2 1 3

2E E

z= ⋅

EB1B dan EB2B adalah angka-angka bulat positif, sehingga z menjadi bilangan-bilangan

yang habis dibagi 2 atau 3 seperti berikut:

Angka 17 tidak termasuk dalam z karena 17 tidak habis di bagi 2 atau 3 dan dipilih angka terdekat yaitu 16 dan 18, sehingga yang dijadikan acuan adalah nilai rasio (φ) yang paling mendekati 1,26. Harga z dapat dimasukkan lagi ke persamaan (3.5)

Untuk z = 16 tingkat

1 16

03 , 0

1

− ⎟

⎠ ⎞ ⎜ ⎝ ⎛ =

φ = 1,26 (sesuai dengan nilai standar)

Untuk z = 18 tingkat

1 18

03 , 0

1

− ⎟

⎠ ⎞ ⎜ ⎝ ⎛ =

φ = 1,23 (mendekati dengan nilai standar)

nilai rasio diperoleh sama dengan 1,26 pada kondisi (z) = 16 tingkat dan dapat dimasukkan ke dalam persamaan:

2 1 3

2E E

z = ⋅

0 4

3 2 ⋅

=

2 2 2

2× × ×

=

sedangkan nilai rasio φ= 1,23 pada kondisi (z) = 18 tingkat bila dimasukkan ke dalam persamaan:

2 1 3

2E E

z = ⋅

2 1

3 2 ⋅

Tabel 3.2 Jumlah pemakaian poros dan roda gigi geser tiap jumlah tingkat

kecepatan total (z)

(Sumber: Central Machine Tool Institute, Machine Tool Design Handbook, Bangalore 1982, hal 611)

Dari Tabel 3.2 dibandingkan antara z = 16 dengan z = 18 yang pemakaian roda giginya sama tapi z (jumlah total tingkat kecepatan) berbeda, maka dipilih z = 18 dengan pertimbangan mendapatkan tingkat kecepatan yang lebih besar dengan jumlah roda gigi yang minimum.

Ungkapan ini dapat dituliskan dalam beberapa cara dengan menyusun pB1B,

pB2B, pB3B, ... pBuBdalam posisi yang beragam, jumlah total kombinasi yang mungkin

atau z = U!. Kombinasi yang dimungkinkan untuk z = 18 adalah 3 tingkat, sehingga kombinasi yang dihasilkan yaitu:

u

p p

p p

z = 1⋅ 2⋅ 3⋅....⋅

a. z =2×3×3 b. z =3×2×3 c. z =3×3×2

3.2Formula Struktur

Jika putaran poros output dari feed box berupa geometric progression, maka harus terdapat satu group transmisi yang mempunyai karakteristik XB1B = 1;

group ini dikenal sebagai group transmisi utama yang mempunyai progression ratio . Group transmisi berikutnya mempunyai karakteristik XB2B = pB1B

dengan rasio progresi dengan pB1 ≈ Bjumlah tingkat kecepatan dalam

group pertama. Dengan cara serupa group transmisi ketiga mempunyai karakteristik XB3B = pB1B.pB2B dengan rasio progresi dan seterusnya.

φ φ1 =

1

2 p

x =φ⋅

φ

2 1

2 p p

x = ⋅

φ

Jadi ungkapan yang lebih panjang untuk z dapat ditulis :

( ) ( ) ( )

u( )

uu p X p X p X p X

z = 1 1 ⋅ 2 2 ⋅ 3 3 ⋅ ⋅⋅ ... (3.9) dengan

1 2

1 2

1 3 1 2

1 =1 X = p X = p ⋅p dan Xu = p ⋅p ⋅ ⋅⋅pu−

X ... (3.10)

persamaan di atas adalah “Formula Struktur Kotak Kecepatan”

Dengan menyusun , dapat diperoleh U! untuk kombinasi dari , oleh karena itu sebuah kotak transmisi yang di dalamnya terdapat tingkatan kecepatan diperoleh dalam U tingkat transmisi dapat mempunyai (U!)P

2

P formula struktur, maka dihasilkan 18 formula struktur dengan 6

contoh perhitungan sebagai berikut:

u

X X X

X1, 2, 3,...,

u

p p p

1. zu = p1

( ) ( ) ( )

X1 ⋅p2 X2 ⋅p3 X3; ;

;

1 2 1 3 1 2

1 X p X p p

X = = = ⋅

; 6 3 2 ; 2 ;

1 2 3

1 = X = X = ⋅ =

X

( ) ( ) ( )

1 32 362 ⋅ ⋅

= u

z

2. zu = p1

( ) ( ) (

X2 ⋅p2 X3 ⋅p3 X1)

; ;

;

1 2 1 3 1 2

1 X p X p p

X = = = ⋅

; 6 2 3 ; 3 ;

1 2 3

1 = X = X = ⋅ =

X

( ) ( ) ( )

3 36 312 ⋅ ⋅

= u

z

3. zu = p1

( ) ( ) ( )

X1 ⋅p2 X3 ⋅p3 X2; ;

;

1 2 1 3 1 2

1 X p X p p

X = = = ⋅

; 6 3 2 ; 2 ;

1 2 3

1 = X = X = ⋅ =

X

( ) ( ) ( )

1 36 322 ⋅ ⋅

= u

z

4. zu = p1

( ) ( ) (

X3 ⋅p2 X1 ⋅p3 X2)

; ;

;

1 2 1 3 1 2

1 X p X p p

X = = = ⋅

; 9 3 3 ; 3 ;

1 2 3

1 = X = X = ⋅ =

X

( ) ( ) ( )

9 31 332 ⋅ ⋅

= u

z

5. zu = p1

( ) ( ) ( )

X2 ⋅p2 X1 ⋅p3 X3; ;

;

1 2 1 3 1 2

1 X p X p p

X = = = ⋅

; 6 2 3 ; 3 ;

1 2 3

1 = X = X = ⋅ =

X

( ) ( ) ( )

3 31 362 ⋅ ⋅

= u

z

6. zu = p1

( ) ( ) (

X3 ⋅p2 X2 ⋅p3 X1)

; ;

;

1 2 1 3 1 2

1 X p X p p

X = = = ⋅

; 9 3 3 ; 3 ;

1 2 3

1 = X = X = ⋅ =

X

( ) ( ) ( )

9 33 312 ⋅ ⋅

= u

z

Hasil perhitungan formula struktur yang lain dimasukkan ke dalam Tabel 3.3.

Tabel 3.3 Hasil perhitungan 18 formula struktur

3 3 2× ×

=

z z =3×2×3 z=3×3×2

( ) ( ) ( )

1 32 362 ⋅ ⋅

= u

z zu =3

( ) ( ) ( )

1 ⋅23 ⋅36 zu =3( ) ( ) ( )

1 ⋅33 ⋅29( ) ( ) ( )

1 36 322 ⋅ ⋅

= u

z zu =3

( ) ( ) ( )

1 ⋅29 ⋅33 zu =3( ) ( ) ( )

1 ⋅36 ⋅23( ) ( ) ( )

3 31 362 ⋅ ⋅

= u

z zu =3

( ) ( ) ( )

2 ⋅21 ⋅36 zu =3( ) ( ) ( )

3 ⋅31 ⋅29( ) ( ) ( )

3 36 312 ⋅ ⋅

= u

z zu =3

( ) ( ) ( )

3 ⋅29 ⋅31 zu =3( ) ( ) ( )

2 ⋅36 ⋅21( ) ( ) ( )

9 31 332 ⋅ ⋅

= u

z zu =3

( ) ( ) ( )

6 ⋅21 ⋅32 zu =3( ) ( ) ( )

6 ⋅31 ⋅23( ) ( ) ( )

9 33 312 ⋅ ⋅

= u

z zu =3

( ) ( ) ( )

6 ⋅23 ⋅31 zu =3( ) ( ) ( )

6 ⋅32 ⋅21Versi yang terbaik menurut kondisi X1 < X2 < X3 <...,Xu−1 < Xu, maka formula struktur yang dipilih adalah:

Tabel 3.4 Formula struktur terbaik

3 3 2× ×

=

z z=3×2×3 z =3×3×2

( ) ( ) ( )

1 32 362 ⋅ ⋅

= u

3.3Diagram Struktur dan Analisisnya

Diagram struktur berfungsi untuk memberikan informasi mengenai jumlah poros di dalm kotak kecepatan, jumlah roda gigi pada setiap poros, orde pengubahan transmisi dalam group-group individual untuk memperoleh output

yang diharapkan dan jangkauan transmisi dan karakteristik dari setiap group. Berdasarkan hasil dari formula struktur terbaik (Tabel 3.4) dibuat diagram struktur dan dipilih versi terbaik dengan menggunakan batasan rasio transmisi. Rasio transmisi feed box yang diatur menurut geometric progression dibatasi dalam:

iBmaxB≤ 2,8 (menaikkan kecepatan)

iBminB≥ 1/5 (menurunkan kecepatan)

oleh karena itu, jangkauan transmisi group mempunyai nilai maksimum:

( )

145 1

8 , 2

= =

gf

i

Diagram struktur berdasarkan hasil dari formula struktur terbaik dapat dilihat pada

Gambar 3.1

n16 n15 n14 n13 n12 n11 n10 n9 n8 n7 n6 n5 n4 n3 n2 n1

z= 2( 1) 3( 2) 3( 6) z= 3( 1) 2( 3) 3( 6) z= 3( 1) 3( 3) 2( 9) n17

n18

a b c

n16 n15 n14 n13 n12 n11 n10 n9 n8 n7 n6 n5 n4 n3 n2 n1 n17 n18

n16 n15 n14 n13 n12 n11 n10 n9 n8 n7 n6 n5 n4 n3 n2 n1 n17 n18

ninput

ninput

ninput

Gambar 3.1 Diagram struktur feed box

a. Analisis formula struktur zu =2

( ) ( ) ( )

1 ⋅32 ⋅36 1. diantara poros I danII,

( 1 1) 1

min

max p x

i

i =φ − ⋅

( )2−1⋅1

=φ

φ

=

2. diantara poros II dan III,

( 2 1) 2

min

max p x

i

i =φ − ⋅

( )3−1⋅2

=φ

4

φ

=

3. diantara poros III dan IV,

( 3 1) 3

min

max p x

i

i =φ − ⋅

( )3−1⋅6

=φ

12

φ

=

tampak bahwa jangkauan transmisi maksimum di dalam kotak kecepatan adalah

12

max φ

b. Analisis formula struktur zu =3

( ) ( ) ( )

1 ⋅23 ⋅36 1. diantara poros I danII,

( 1 1) 1

min

max p x

i

i =φ − ⋅

( )3−1⋅1

=φ

2

φ

=

2. diantara poros II dan III,

( 2 1) 2

min

max p x

i

i − ⋅

=φ

( )2−1⋅3

=φ

3

φ

=

3. diantara poros III dan IV,

( 3 1) 3

min

max p x

i

i − ⋅

=φ

( )3−1⋅6

=φ

12

φ

=

tampak bahwa jangkauan transmisi maksimum di dalam kotak kecepatan adalah

12

max φ

φx =

c. Analisis formula struktur zu =3

( ) ( ) ( )

1 ⋅33 ⋅29 1. diantara poros I danII,

( 1 1) 1

min

max p x

i

i =φ − ⋅

( )3−1⋅1

=φ

2

φ

=

2. diantara poros II dan III,

( 2 1) 2

min

max p x

i

i =φ − ⋅

( )3−1⋅3

=φ

6

φ

=

3. diantara poros II dan III,

( 3 1) 3

min

max p x

i

i =φ − ⋅

( )2−1⋅9

=φ

9

φ

=

tampak bahwa jangkauan transmisi maksimum di dalam kotak kecepatan adalah

9

max φ

φx =

Rasio progresi yang ditentukan φ =1,26; untuk diagram struktur a, φ12 ≤14 untuk diagram struktur b, φ12 ≤14 untuk diagram struktur c, φ9 ≤14

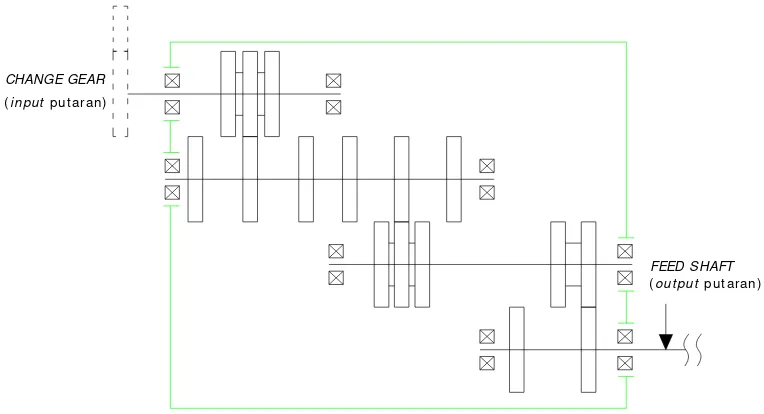

3.4Menentukan Putaran Poros Output Feed Box (Feed Shaft) dan Lead Screw

Diagram kinematik feed box pada Gambar 3.2 a dibuat berdasarkan pada diagram struktur zu =3

( ) ( ) ( )

1 ⋅33 ⋅29 yang ditunjukkan pada Gambar 3.1 c. Putaran poros output feed box (feed shaft) yang akan menjamin laju pemakanan (merupakan tujuan perancangan) menjadi patokan untuk merancang komponen transmisi feed box, sehingga keterkaitan dengan penerima output dari feed box(yaitu apron box) dan pemberi output kepada feed box (yaitu speed box) perlu di perhitungkan.

CHANGE GEAR

(input put ar an)

FEED SHAFT

(out put put aran)

Gambar 3.2 a. Diagram kinematik feed box

Hubungan feed box dengan bagian lain sepert speed box, roda gigi ganti

(change gear) dan apron box, menghasilkan diagram kinematik keseluruhan yang

Untuk menentukan putaran feed shaft (poros IV) perlu diketahui deretan kinematik dari apron box. Diasumsikan bahwa deretan kinematik diantara feed

shaft sampai pinion dan rack terjadi melalui roda gigi-roda gigi yang jumlah

giginya telah diketahui dengan membandingkan skala gambar dari apron box

ACIERA 7044.

Maka hal-hal yang ditentukan sbb:

1. Rasio apron box

Rasio apron box diketahui dengan cara meninjau gambar transmisi apron box dan mengukur setiap transmisi yang mereduksi putaran dari feed shaft sampai ke pinion dan rack. Gambar transmisi apron box dan cara perhitungannya dapat dilihat pada Lampiran 1 dan Lampiran 2.

49 15 49 19

34× × ×

=

wheel Worm

Worm x

uapron box

00069 , 0 49 15 49 19 100

1 34 20

= × × × =

box apron

u

2. Modul dan jumlah gigi pinion pasangan rack

Selanjutnya dari peninjauan keseimbangan kinematik dapat dituliskan persamaan:

s z m u

nfeedshaft ⋅ ⋅π⋅ ⋅ = ... (3.11)

keterangan:

u ≈ perbandingan putaran dari apron box = 0,00069 m ≈ modul pinion

z ≈ jumlah gigi pinion

s ≈ pengumpanan perputaran atau pergeseran rack per putaran dari spindle.

Modul gigi pinion dipilih m = 1,5 dan jumlah gigi pinion z = 17 yang merupakan jumlah gigi minimum yang direkomendasikan untuk feed box. Dengan mensubstitusikan persamaan (3.11)diperoleh:

z m u

s nfeedshaft

× × × ⋅ =

π

1

... (3.12)

s s

nfeedshaft = ⋅

× × × ⋅

= 18,09

17 5 , 1 00069 , 0

Bila φ =1,26, maka nilai-nilai nBIVB (kecepatan pemakanan dan kecepatan

putaran) berdasarkan persamaan (3.12) dapat dilihat pada Tabel 3.5 di bawah ini:

Tabel 3.5 Nilai-nilai pemakanan dan putaran poros output (feed shaft)

s (mm/put)

nBfeed shaftB (putaran per

satu putaran spindle) 18,09 × s

0,031 0,56 0,04 0,72 0,05 0,90 0,063 1,14

0,08 1,44 0,1 1,81 0,125 2,26

0,16 2,89 0,2 3,62 0,25 4,52 0,315 5,69

0,4 7,24 0,5 9,05 0,63 11,39

0,8 14,47 1,0 18,09 1,25 22,61

1,6 28,94

Hasil-hasil untuk pemakanan ulir tidak bisa menggunakan geometric

progression ratio karena pada pemakanan ulir nilai rpm setiap kenaikan satu

Nilai-nilai pemakanan dan putaran poros output (feed shaft)dalam bentuk diagram struktur dapat dilihat pada Gambar 3.3.

28,90 1

0.8 0.63 0.5 0.4 0.315 0.25 0.2 0.16 0.125 0.1 0.08 0.063 0.05 0.04 0.031 z= 3( 1) 3( 3) 2( 9)

1.6 1.25

18,06 14,45 11,38 9,03 7,22 5,69 4,52 3,61 2,89 2,26 1,81 1,44 1,14 0.90 0.72 0.56 z= 3( 1) 3( 3) 2( 9)

22,58 ( m m per put ar an

spindle)

input

( put feed shaft per sat u put aran spindle)

4,52

I I I I I I I V I I I I I I I V

Gambar 3.3 Diagram struktur nilai-nilai pemakanan dan putaran poros output

(feed shaft)

3. Rasio roda gigi tukar (change gear)

Rasio roda gigi tukar digunakan untuk mendapatkan nilai putaran yang dibutuhkan oleh feed box dan akan melewati tiga tingkat rasio sebelum masuk ke feed box. Putaran yang dibutuhkan = 4,52 putaran per satu putaran spindle, maka perbandingan jumlah gigi dari roda gigi tukar pada tiap tingkatannya adalah:

3 2 1 u u

u

utotal = × ×

37 75 34 76 43

43× ×

=

total

u

52 , 4 2 24 , 2

1× × =

= total

3.5Menentukan jumlah gigi pada masing-masing roda gigi

Jarak sumbu poros dibuat seragam dan berimpit untuk mengurangi ukuran

radial dari transmisi seperti terlihat pada Gambar 3.4.

CHANGE GEAR

(input put aran)

FEED SHAFT

(out put put ar an)

CHANGE GEAR

(input put aran)

FEED SHAFT

(out put put ar an)

FEED BOX sebelum di m odifikasi susunan kom ponen t ransm isiny a.

a

a

LEAD SCREW

(out put put aran)

FEED BOX sesudah di m odifikasi susunan kom ponen t r ansm isinya dan dit am bah roda gigi ( dilingkari) unt uk keperluan pem buat an ulir yang posisinya m asih perkiraan.

ket. simbol a = jarak sumbu poros

Gambar 3.4 Perubahan posisi sumbu poros disertai penambahan roda gigi untuk keperluan pembuatan ulir

menjadi lemah. Bila hasil penjumlahan jumlah gigi dari dua roda gigi yang berpasangan

C z

zmin + mating gear = ... (3.13) maka jumlah gigi dari roda-roda gigi yang lain pada satu group transmisi dapat dihitung dengan persamaan:

u Z Z

=

2

1 ... (3.14)

C Z

Z1 + 2 =

karena poros dibuat berimpit, maka C pada setiap group transmisi harus seragam atau mendekati. Untuk menjaga agar perbedaan yang terjadi sekecil mungkin dapat diketahui maka perbandingan jumlah gigi dari roda gigi dituliskan dalam sejumlah kombinasi.

1. Group transmisi pertama 3(1)

Tabel 3.6 Penjumlahan gigi pada pasangan roda gigi untuk group transmisi pertama

Rasio transmisi Berdasarkan nilai

pemakanan

Pasangan transmisi

Kombinasi jumlah gigi pasangan roda

gigi

Jumlah gigi yang akan digunakan

Rasio jumlah gigi yang

akan digunakan z1 21.42 22.68 52.92 53

26 , 1 25 , 0

315 , 0

1 = =

u

z2 17 18 42 43

1,23

38.42 40.68 94.92

z3 17 18 48 48

1 25 , 0

25 , 0

2 = =

u

z4 17 18 48 48

1

34 36 96

z5 17 18 42 42

8 , 0 25 , 0

2 , 0

3 = =

u

z6 21.25 22.5 52.5 54

0,77

38.25 40.5 94.5

2. Group transmisi kedua 3(3)

Tabel 3.7 Penjumlahan gigi pada pasangan roda gigi untuk group transmisi kedua

Rasio transmisi Berdasarkan nilai

pemakanan

Pasangan transmisi

Kombinasi jumlah gigi pasangan roda gigi

Jumlah gigi yang akan digunakan

Rasio jumlah gigi yang

akan digunakan

z7 34 36 64 64

2 315 , 0

63 , 0

4 = =

u

z8 17 18 32 32 2

51 54 96

z9 17 18 48 48

1 315 , 0

315 , 0

5 = =

u

z10 17 18 48 48 1

34 36 96

z11 17 18 32 32

51 , 0 315 , 0

16 , 0

6 = =

u

z12 33.46 35.43 63 64

0