TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat

Memperoleh Gelar Sarjana Teknik

Program Studi Teknik Elektro

Oleh:

Nama : Mikael Dhanny Trisylatama

NIM : 025114016

PROGRAM STUDI TEKNIK ELEKTRO

JURUSAN TEKNIK ELEKTRO

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

FINAL PROJECT

Presented as Partial Fulfillment of the Requirements

To Obtain the Sarjana Teknik Degree

In Electrical Engineering Study Program

By:

Name : Mikael Dhanny Trisylatama

Student Number : 025114016

ELECTRICAL ENGINEERING STUDY PROGRAM

DEPARTMENT OF ELECTRICAL ENGINEERING

FACULTY OF SCIENCE AND TECHNOLOGY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

Karya sederhana ini kupersembahkan kepada :

Tuhan Yesus Kristus yang selalu menuntunku,

membimbingku, memberkatiku, dan menjagaku

Bapak dan Ibu yang telah memberikan semangat, doa, serta dukungan secara

moril maupun materiil.

Kakak-kakakku Herry dan Liza, adikku Fika kukasihi

Inna yang telah menjadi sahabatku suka dan duka.

Segala sesuatu yang dijumpai tanganmu untuk dikerjakan,

Kerjakanlah itu sekuat tenaga,

Karena tak ada pekerjaan, pertimbangan,

Pengetahuan dan hikmat dalam dunia orang mati,

Kemana engkau akan pergi

(Pengkotbah, 9:10)

Kita tahu sekarang, bahwa Allah turut bekerja

dalam segala sesuatu untuk mendatangkan kebaikan

bagi mereka yang mengasihi Dia,

Yaitu bagi mereka yang terpanggil sesuai dengan rencana Allah

(Roma, 8:28)

Serahkanlah perbuatanmu kepada TUHAN,

Maka terlaksanalah segala rencanamu

tidak memuat karya atau bagian karya orang lain, kecuali yang telah disebutkan

dalam kutipan dan daftar pustaka, sebagaimana layaknya karya ilmiah.

Yogyakarta, ...

untuk memperoleh keadaan suhu air yang stabil.

Pengendali Suhu Air dengan Kendali Proporsional diimplementasikan dengan menggunakan metode Ziegler-Nichols. Masukan dari pengendali proporsional adalah selisih tegangan antara set point dengan feedback (sensor). Selisih tegangan tersebut digunakan untuk mengendalikan heater. Pada implementasi, terdapat 3 nilai level tegangan (set point) dengan besar tegangan yang berbeda-beda, yaitu tegangan 0,5

Volt menyatakan kondisi suhu saat 50oC, tegangan 0,7 Volt menyatakan kondisi

suhu saat 70oC, dan tegangan 0,9 Volt menyatakan kondisi suhu saat 90oC.

Pemilihan set point dilakukan dengan menekan tombol pemilih.

Pengendali Suhu Air dengan Kendali Proporsional telah berhasil diimplementasikan dan diuji. Hasil yang diperoleh dalam pengujian adalah keadaan suhu yang sesuai dengan yang diinginkan pada set point.

Water Temperature Control Using Proportional Controller is applied using Ziegler-Nichols method. The input from proportional controller is a voltage difference between set point and feedback (sencor). This voltage difference is used to control the heater. In implementation, there are 3 set points of voltage difference

which are 0.5V to represent the condition of temperature of 50oC, 0.7V to represent

the condition of temperature of 70oC, and 0.9V to represent the condition of

temperature of 90oC. The selection of voltage level is done by pressing the selection

button.

Water Temperature Control Using Proportional Controller successfully implemented and tested. The test result is the temperature condition that match the set point.

bimbingan, dan karunia-Nya yang telah diberikan kepada penulis sehingga dapat

menyelesaikan tugas akhir ini dengan baik dan lancar.

Dalam proses penulisan tugas akhir ini penulis menyadari bahwa ada begitu

banyak pihak yang telah memberikan perhatian dan bantuan dengan caranya

masing-masing sehingga tugas akhir ini dapat terselesaikan. Oleh karena itu penulis ingin

mengucapkan terima kasih antara lain kepada :

1. Yesus Kristus atas kasih, rahmat, lindungan, dan karunia-Nya kepada penulis

hingga penulis dapat merasakan kasih-Nya.

2. Ir. Greg. Heliarko, S.J., S.S., B.S.T., M.A., M.Sc., selaku dekan fakultas sains

dan teknologi.

3. Ibu Bernadeta Wuri Harini, S.T., M.T., selaku pembimbing I atas ide-ide yang

berguna, bimbingan, dukungan, saran dan kesabaran bagi penulis dari awal

sampai tugas akhir ini bisa selesai.

4. Bapak Ir. Tjendro, selaku pembimbing II yang telah bersedia meluangkan waktu

serta memberikan bimbingan dan saran yang tentunya sangat berguna untuk

tugas akhir ini.

5. Bapak Petrus Setyo Prabowo, S.T., M.T., dan Bapak Ir. Iswanjono, M.T., selaku

sewaktu-waktu jika diperlukan untuk mengambil data.

8. Bapak dan Ibuku tercinta, semangat, doa serta dukungan secara moril maupun

materiil.

9. Kedua kakakku, Herry dan Liza serta adikku Fika. Makasih atas dukunganya ya!

semoga persaudaraan kita tetap rukun selalu.

10.Maria Inna. Makasih atas kesabaranmu yang selalu menemaniku dalam suka dan

duka. Kamu selalu memberikan aku support, perhatian dan persahabatan.

11.Keluarga besar di Gombong. Nenek, Kakek, Om dan Tante semua yang sudah

memberikan semangat, doa sehingga aku bisa menyelesaikan skripsi ini.

12.Teman-teman seperjuangan. Andi(Andex), Adi(Plentonk), Clement, Deri, P.

Dani(Lele), Ido, Hari, Robby, Wawan(Tikus), Yoga, Lina, Oscar serta

teman-teman angkatan 2002.

13.Anak-anak kost Wisma Goreti. Tita, Shinta, Clare, Vivin, Spadic, Friska makasih

ya semuannya.

14.Dan seluruh pihak yang telah ambil bagian dalam proses penulisan tugas akhir ini

yang terlalu banyak jika disebutkan satu-persatu.

Dengan rendah hati penulis menyadari bahwa tugas akhir ini masih jauh dari

Yogyakarta, ...

HALAMAN JUDUL……….….i

HALAMAN PERSETUJUAN………....iii

HALAMAN PENGESAHAN………...iv

HALAMAN PERSEMBAHAN……….……...v

HALAMAN MOTTO………...vi

PERNYATAAN KEASLIAN KARYA………...vii

INTISARI.………..viii

ABSTRACT………...………...ix

KATA PENGANTAR……….………….x

DAFTAR ISI……….……….xiii

DAFTAR GAMBAR……….………...xv

DAFTAR TABEL………...xvii

BAB I. PENDAHULUAN 1.1. Latar Belakang Masalah……….……1

1.2. Batasan Masalah……….…2

1.3. Tujuan Penelitian………..………...2

1.4. Manfaat Penelitian………...3

1.5. Metodologi Penelitian……….….…..3

1.6. Sistematika Penulisan………...…....3

BAB II. DASAR TEORI 2.1. Sistem Kendali……….……...5

2.2. Kendali Proporsional………..….……...6

2.3. Metode Ziegler-Nichols...……….……..9

2.4. Penguat Membalik (Inverting Amplifier) ………...12

2.9.1. Pembagi Tegangan………....…...…...20

2.9.2. Buffer Tegangan………...……....20

2.10.Optoisolator……….……...21

2.11.Triac……….……...22

2.12.PWM (Pulse Width Modulation) ……….23

2.13.Tanggapan Sistem ………..……..24

BAB III. PERANCANGAN 3.1. Plant……….……...26

3.2. Sensor Suhu……….……...29

3.3. Penguat tegangan……….……...29

3.4. Set Point……….……...31

3.5. Penguat Beda……….……...31

3.6. Pengendali Proporsional……….…..33

3.7. Driver……….……...35

BAB IV. HASIL PENGAMATAN DAN PEMBAHASAN 4.1. Pengamatan Plant ...37

4.1.1. Pengamatan Plant untuk Set Point 50oC...38

4.1.2. Pengamatan Plant untuk Set Point 70oC………...41

4.1.3. Pengamatan Plant untuk Set Point 90oC...45

BAB V. PENUTUP 5.1. Kesimpulan...50

5.2. Saran...50

DAFTAR PUSTAKA

Gambar 2.1 Blok diagram sistem kontrol kalang tertutup...6

Gambar 2.2 Diagram blok pengendali proporsional...7

Gambar 2.3 Proportional band dari pengendali proporsional tergantung pada penguatan...8

Gambar 2.4 Rangkaian proporsional...9

Gambar 2.5 Kurva respon tangga satuan yang memperlihatkan 25% lonjakan maksimum...10

Gambar 2.6 Respon tangga satuan sistem...10

Gambar 2.7 Kurva respon berbentuk S...11

Gambar 2.8 Inverting Amplifier...12

Gambar 2.9 Heater...13

Gambar 2.10 IC LM35...15

Gambar 2.11 Non Inverting Amplifier...16

Gambar 2.12.a Penguat beda...17

Gambar 2.12.b Penguat beda...18

Gambar 2.12.c Penguat beda...19

Gambar 2.13 Rangkaian pembagi tegangan...20

Gambar 2.14 Konfigurasi buffer tegangan...21

Gambar 2.15 Skematik optoisolator...21

Gambar 2.19 Bentuk pulsa PWM...24

Gambar 3.1 Perangkat keras (hardware)...26

Gambar 3.2 Plant...27

Gambar 3.3 Kurva reaksi data plant...28

Gambar 3.4 Sensor...29

Gambar 3.5 Penguat tegangan menggunakan potensiometer...30

Gambar 3.6 Rangkaian set point...31

Gambar 3.7 Rangkaian penguat beda...32

Gambar 3.8 Rangkaian proporsional...35

Gambar 3.9 Rangkaian pembangkit pulsa...35

Gambar 3.10 Driver...36

Gambar 4.1 Perangkat keras (hardware)...38

Gambar 4.2 Grafik plant untuk set point 50oC...40

Gambar 4.3 Grafik tegangan heater untuk set point 50oC…..……….…...40

Gambar 4.4 Grafik plant untuk set point 70oC...43

Gambar 4.5 Grafik tegangan heater untuk set point 70o.………...…44

Gambar 4.6 Grafik plant untuk set point 90oC...47

Tabel 2.1 Tabel penalaan parameter PID dengan metode kurva reaksi...12

Tabel 3.1 Pengamatan keluaran plant...28

Tabel 3.2 Perhitungan keluaran penguat tegangan...30

Tabel 3.3 Perhitungan nilai R1...31

Tabel 4.1 Pengamatanplant untuk set point 50oC...39

Tabel 4.2 Pengamatan plant untuk set point 70oC...42

Tabel 4.3 Pengamatan plant untuk set point 90oC ...46

1.1 Latar Belakang Masalah

Keberadaan pengendali dalam sebuah sistem kendali mempunyai pengaruh

yang besar terhadap perilaku sistem. Dengan berkembangnya teknologi elektronika,

pengendali manual digantikan dengan pengendali otomatis. Kendali otomatis telah

memegang peranan penting dalam perkembangan ilmu dan teknologi karena kendali

otomatis memberikan kemudahan dalam mendapatkan performansi, mempertinggi

kualitas dan menurunkan biaya produksi, mempertinggi laju produksi, serta

meniadakan pekerjaan-pekerjaan rutin dan membosankan yang harus dilakukan

manusia[1].

Berdasarkan pernyataan di atas, penulis menerapkan sistem kendali otomatis

ke dalam pemanas air atau heater yang sebelumnya menggunakan sistem kendali

manual. Pemanas air atau heater diharapkan dapat menentukan suhu sesuai keinginan

pengguna secara otomatis. Dalam penerapan alat tersebut, penulis menggunakan

penalaan parameter pengendali P (Proporsional) sebagai pengendalinya[2]. Penalaan

parameter pengendali P didasari atas tinjauan terhadap karakteristik plant (pemanas

air atau heater). Perilaku plant tersebut harus diketahui terlebih dahulu sebelum

Karena dalam penyusunan model matematik plant tidak mudah, sehingga

dikembangkan suatu metode eksperimental. Metode ini didasarkan pada reaksi plant

yang dikenai suatu perubahan. Dengan metode eksperimental, model matematik

perilaku plant tidak diperlukan lagi. Hanya dengan menggunakan data berupa kurva

keluaran plant, penalaan pengendali P telah dapat dilakukan. Salah satu metode

pendekatan eksperimental penalaan pengendali P, yakni metode Ziegler-Nichols.

1.2 Batasan Masalah

Tugas Akhir ini dibatasi pada masalah-masalah sebagai berikut :

1. Plant adalah pemanas air atau heater dengan sumber tegangan AC.

2. Suhu air ditentukan sebesar 50oC, 70oC, dan 90oC.

3. Perancangan pengendali proporsional dengan menggunakan metode

Ziegler-Nichols.

4. Volume air tidak lebih dari 500 ml.

1.3 Tujuan Penelitian

Tujuan pembuatan Tugas Akhir ini adalah sebagai berikut :

Membuat perangkat elektronik manual menjadi otomatis dengan

menggunakan sistem kendali kalang tertutup dan pengendalian menggunakan kendali

1.4 Manfaat Penelitian

Dengan kendali proporsional dan sistem kendali kalang tertutup, perangkat

elektronik manual dapat menjadi otomatis sehingga mempermudah dalam pemakaian

dan pemakai dapat menentukan keadaan suhu air sesuai yang diinginkan.

1.5 Metodologi Penelitian

Dalam pembuatan Tugas Akhir ini langkah-langkah yang ditempuh adalah

sebagai berikut :

1. Mencari referensi sebagai pendukung dalam penyusunan laporan.

2. Perancangan dan pembuatan plant.

3. Mengambil data dari plant.

4. Merancang sistem kendalinya.

5. Mengimplementasikan kendalinya.

6. Pengujian alat.

7. Penulisan laporan.

1.6 Sistematika Penulisan

Penulisan laporan tugas akhir yang berjudul Pengendali Suhu Air dengan

Kendali Proporsional adalah sebagai berikut :

BAB I. PENDAHULUAN

BAB II. DASAR TEORI

Bab ini berisi penjelasan-penjelasan umum serta persamaan matematis

yang berkaitan dengan pengendali suhu air dengan kendali proporsional.

BAB III. PERANCANGAN ALAT

Bab ini berisi perancangan alat yang meliputi diagram blok, set point,

penguat beda, kendali proporsional, driver, plant, sensor, penguat tegangan

dan pemilihan komponen.

BAB IV. HASIL PENGAMATAN DAN PEMBAHASAN

Bab ini berisi hasil pengamatan dan pembahasan dari pengujian yang

telah dilakukan.

BAB V. PENUTUP

2.1 Sistem Kendali

Ada dua kategori sistem kendali yaitu kendali secara manual dan kendali

secara otomatis[1]. Pengendalian secara manual adalah pengendalian yang masih

memerlukan bantuan operator atau manusia. Sistem pengendalian yang masih

membutuhkan peran manusia ada di dalam sistem open loop. Pengendalian secara

otomatis adalah pengendalian yang dilakukan oleh sebuah alat sebagai pengganti

peran operator atau manusia. Sebuah alat sebagai pengganti dari peran manusia

disebut controller (pengendali). Sistem pengendalian yang dilakukan oleh sebuah

pengendali dan tidak ada peran manusia di dalam sistem disebut sistem closed loop.

Gambar 2.1 menunjukkan blok diagram dari suatu sistem dengan kendali

kalang tertutup. Plant adalah bagian yang akan dikendalikan. Dalam plant, terdapat

suatu sensor temperatur yang berfungsi untuk menerima sinyal keluaran dari plant.

Selain sensor temperatur, terdapat juga termometer suhu sebagai tampilan keluaran

suhu air. Keluaran dari sensor temperatur akan dikuatkan terlebih dahulu melalui

rangkaian pengkondisi sinyal. Keluaran dari pengkondisi sinyal dibandingkan dengan

set point dalam rangkaian penguat beda. Keluaran dari penguat beda digunakan

driver untuk mengendalikan plant sesuai dengan suhu yang diinginkan secara

otomatis.

Gambar 2.1 Blok diagram sistem kendali kalang tertutup [2].

2.2 Kendali Proporsional

Kata proporsional dapat diartikan sebagai kesebandingan. Dalam dunia

pengendali lebih sering digunakan istilah proporsional daripada kesebandingan.

Pengendali proporsional adalah tindakan koreksi yang dilakukan sebanding dengan

besar kesalahan yang terjadi, dan selanjutnya makin mengecil setelah makin dekat

target yang diinginkan. Secara lebih sederhana dapat dikatakan, bahwa keluaran

pengendali proporsional m(t) merupakan perkalian antara konstanta proporsional Kp

dengan sinyal kesalahan penggerak e(t). Keluaran pengendali proporsional dapat

dirumuskan seperti:

atau dalam besaran transformasi Laplace,

p

K s E

s M

=

) (

) (

...(2.2)

Gambar 2.2 menunjukkan blok diagram yang menggambarkan hubungan

antara besaran setting, besaran aktual dengan besaran keluaran pengendali

proporsional. Sinyal kesalahan (error) merupakan selisih antara besaran setting

dengan besaran aktualnya. Selisih ini akan mempengaruhi pengendali untuk

mengeluarkan sinyal positif (mempercepat pencapaian harga setting) atau negatif

(memperlambat tercapainya harga yang diinginkan).

Gambar 2.2 Diagram blok pengendali proporsional [2].

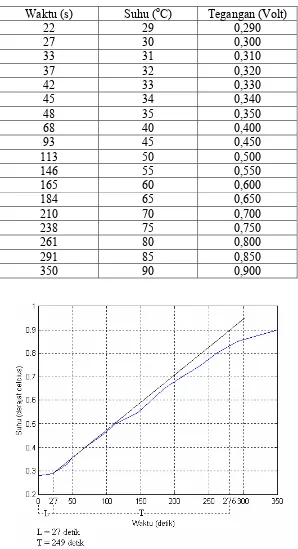

Pengendali proporsional memiliki 2 parameter, yaitu pita proporsional

(proportional band) dan konstanta proporsional. Daerah kerja pengendali efektif

dicerminkan oleh pita proporsional, sedangkan konstanta proporsional menunjukkan

proporsional (PB) dengan konstanta proporsional (Kp) ditunjukkan secara prosentasi

oleh persamaan berikut :

PB = 1 x100%

Kp ...(2.3)

Gambar 2.3 menunjukkan grafik hubungan antara PB, keluaran pengendali

dan kesalahan yang merupakan masukan pengendali. Ketika konstanta proporsional

bertambah semakin tinggi, pita proporsional menunjukkan penurunan yang semakin

kecil, sehingga lingkup kerja yang dikuatkan akan semakin sempit.

Gambar 2.3 Proportional band dari pengendali proporsional tergantung pada

Rangkaian proporsional terdiri atas rangkaian inverting amplifier seperti

ditunjukkan pada Gambar 2.4. Masukan pengendali proporsional didapat dari

keluaran penguat beda yang merupakan selisih antara besaran set point dengan

besaran sensor.

Gambar 2.4 Rangkaian proporsional [3].

2.3 Metode Ziegler-Nichols

Ziegler-Nichols pertama kali memperkenalkan metodenya pada tahun 1942.

Metode ini memiliki dua cara, metode osilasi dan kurva reaksi. Kedua metode

mempunyai tujuan untuk menghasilkan respon sistem dengan lonjakan maksimum

Gambar 2.5 Kurva respons tangga satuan yang memperlihatkan 25% lonjakan

maksimum [2].

Metode yang digunakan adalah metode kurva reaksi yang didasarkan terhadap

reaksi sistem untaian terbuka. Plant sebagai untaian terbuka dikenai sinyal fungsi

tangga satuan yang ditunjukkan pada Gambar 2.6. Kalau plant minimal tidak

mengandung unsur integrator ataupun pole-pole kompleks, reaksi sistem akan

berbentuk S. Gambar 2.7 menunjukkan kurva berbentuk S tersebut. Kelemahan

metode kurva reaksi terletak pada ketidakmampuan untuk plant integrator maupun

plant yang memiliki pole kompleks karena kendali integral tidak pernah digunakan

terpisah, tetapi selalu dikaitkan dengan kendali proporsional dengan maksud untuk

memperkecil atau meniadakan kesalahan permanen.

Gambar 2.7 Kurva respon berbentuk S [2].

Kurva berbentuk S mempunyai dua konstanta, waktu mati (dead time) L dan

waktu tunda T. Pada Gambar 2.7, terlihat bahwa kurva reaksi berubah naik, setelah

selang waktu L. Sedangkan waktu tunda menggambarkan perubahan kurva setelah

mencapai 66% dari keadaan mantapnya. Pada kurva dibuat suatu garis yang

bersinggungan dengan garis kurva. Garis singgung tersebut akan memotong dengan

absis dan garis maksimum. Perpotongan garis singgung absis merupakan ukuran

waktu mati dan perpotongan dengan garis maksimum merupakan waktu tunda yang

diukur dari titik waktu L. Karena plant sebagai untai terbuka, maka persamaan nilai K

berdasarkan respon kurva reaksi adalah sebagai berikut :

M Cs K

Δ Δ

Penalaan parameter PID didasarkan dari nilai K, T, L. Zeigler dan Nichols

melakukan eksperimen dan menyarankan parameter penyetelan nilai Kp, Ti dan Td

dengan didasarkan pada parameter-parameter tersebut. Tabel 2.1 menunjukkan tabel

rumusan penalaan parameter PID berdasarkan cara kurva reaksi.

Tabel 2.1 Tabel penalaan parameter PID dengan metode kurva reaksi [2].

Tipe Kendali Kp Ti Td

2.4 Penguat Membalik (Inverting Amplifier)

Rangkaian inverting amplifier atau penguat pembalik hanya mempunyai satu

tegangan masukan yang terhubung dengan tegangan masukan membalik (-) dan

tegangan tidak membalik (+) yang dihubungkan dengan gnd (ground). Sifat dari

rangkaian inverting amplifier adalah melemahkan atau menguatkan tegangan

masukan, dan sifat itu tergantung nilai penguatan yang ditentukan. Konfigurasi

rangkaian inverting amplifier seperti Gambar 2.8.

Rangkaian inverting amplifier mempunyai nilai penguatan sebesar :

A =

i f

R R

− ...(2.5)

Tegangan keluaran dari rangkaian inverting amplifier ditentukan oleh persamaan :

Vout = in i f

V R R

− ...(2.6)

Jika nilai dari kedua hambatan Rf dan Ri sama, maka tegangan keluaran yang

didapatkan akan berupa pembalikan tanda dari tegangan masukan.

Vout = - Vin ...(2.7)

2.5 Plant

Plant adalah seperangkat peralatan, mungkin hanya terdiri dari beberapa

bagian mesin yang bekerja bersama-sama, yang digunakan untuk melakukan suatu

operasi tertentu. Plant yang digunakan terdiri dari penampung air dengan aktuator

berupa heater. Daya ac dari heater sebesar 100 Watt. Gambar 2.9 menunjukkan

gambar dari plant berupa heater.

2.6 Sensor Suhu

Sensor merupakan perangkat elektronik yang dapat berfungsi sebagai

pengubah besaran suhu menjadi besaran tegangan. Sensor suhu sudah tersedia dalam

bentuk bahan semikonduktor. Kemampuan bahan semikonduktor adalah mempunyai

jangkauan pengukuran yang lebar. Selain itu, bahan semikonduktor mempunyai sifat

linear antara perubahan suhu dengan tegangan keluaran. Sensor suhu yang berupa

bahan semikonduktor terintegrasi adalah IC LM35. Secara fisik bentuk dari IC

LM35 terlihat seperti transistor dan dapat dilihat pada Gambar 2.10. Dilihat dari kaki

IC, kaki pertama adalah Vs, kaki kedua adalah Vout dan kaki ketiga adalah gnd

(ground). Adapun karakteristik dari IC LM35 adalah sebagai berikut :

1. IC LM35 mempunyai faktor skala linear 10 mV/oC. Artinya mempunyai

perubahan pada keluaran sebesar 10 mV setiap 1oC, apabila pada komponen

ini diberi tegangan dari catu daya supaya dapat bekerja sebagai sensor suhu

yang bersifat linear.

2. Mempunyai jangkauan pengukuran rata-rata sebesar -55oC sampai +150oC.

3. Tegangan operasi dari 4 volt sampai 30 volt.

4. Arus drain kurang dari 60 μA.

5. Ciri ketidaklinearannya hanya ±

4 1o

C.

Jika suhu 1oC menyebabkan perubahan tegangan keluaran sebesar 10 mV, maka

dapat dikatakan bahwa suhu naik 1oC, tegangan keluaran akan bertambah 10 mV dan

suhu turun 1oC, tegangan keluaran turun sebesar 10 mV.

Gambar 2.10 IC LM35 [4].

2.7 Penguat Tak Membalik (non inverting amplifier)

Pada penguat tak membalik (non inverting amplifier) seperti digambarkan

pada Gambar 2.11, tegangan keluaran mempunyai polaritas yang sama dengan

tegangan masukan. Tahanan Rf dan Ri menghasilkan tegangan umpan balik VA

seperti ditunjukkan pada Gambar 2.11. VA terletak pada masukan membalik karena

beda tegangan antara masukan membalik dan masukan tak membalik adalah sama

dengan nol. Jadi pada masukan membalik dan masukan tak membalik mempunyai

polaritas yang sama, sehingga :

Gambar 2.11 Non Inverting Amplifier [3].

Tegangan keluaran adalah tegangan masukan dikalikan dengan faktor penguatan,

dapat dituliskan sebagai berikut :

Vout = AV . Vin

Tahanan Rf dan Ri merupakan pembagi tegangan untuk Vout, sehingga pada Ri timbul

= ⎟⎟

Tegangan keluaran dari penguat tak membalik ditentukan oleh persamaan :

Vout = ⎟⎟

Bila nilai Rf = Ri, maka besar penguatan tegangan yang terjadi sebesar :

Vout = 2 . Vin ...(2.14)

2.8 Penguat Beda

Penguat beda atau penguat diferensial umumnya digunakan untuk mendeteksi

perbedaan antara 2 sinyal. Penguat beda juga berfungsi sebagai pelemah sinyal

karena besarnya tegangan yang dihasilkan dari keluaran penguat beda akan

mengalami pelemahan atau pengecilan. Masukan V1 atau keluaran dari set point

dihubungkan dengan masukan tidak membalik (+) dan masukan V2 atau keluaran dari

penguat tegangan dihubungkan dengan masukan membalik (-). Gambar 2.12.a

Pada saat V1 = 0 dan V2 ≠ 0, rangkaian penguat beda menjadi rangkaian inverting

amplifier. Gambar rangkaian penguat beda dengan V1 = 0 dan V2 ≠ 0 ditunjukkan

pada Gambar 2.12.b. Dari rangkaian tersebut didapatkan nilai tegangan keluaran dan

nilai penguatan sebagai berikut :

Vout (v1 = 0) = 2

Gambar 2.12.b Penguat beda [3].

Vout (v2 = 0) = x

Gambar 2.12.c Penguat beda [3].

Tegangan keluaran dari penguat beda didapatkan dari hasil penjumlahan.

Vout = Vout (v1 = 0) + Vout (v2 = 0)

keluaran sebagai berikut :

Vout = -V2 + V1

2.9 Set Point

Set point adalah harga yang diinginkan bagi variabel yang dikendalikan

selama pengendalian. Harga ini tidak tergantung dari keluaran sistem. Rangkaian set

point terdiri dari rangkaian pembagi tegangan dan buffer.

2.9.1 Pembagi Tegangan

Rangkaian pembagi tegangan merupakan rangkaian yang dibangun

dari susunan resistor-resistor, dengan konfigurasi seperti pada Gambar 2.13.

Gambar 2.13 Rangkaian pembagi tegangan [3].

Persamaan Vout ditentukan sebagai berikut :

Vcc R

R V

2 1

2

out x

R +

= ………...…...……..(2.22)

2.9.2 Buffer Tegangan

Buffer tegangan berfungsi untuk mempertahankan tegangan keluaran

dari rangkaian pembagi tegangan agar keluaran tersebut tidak terbebani oleh

beban. Nilai amplitudo tegangan keluaran sama dengan nilai amplitudo

tegangan masukan yang diberikan. Konfigurasi buffer tegangan ditunjukkan

Gambar 2.14 Konfigurasi buffer tegangan [3].

2.10 Optoisolator

Ada dua tipe optoisolators triac, yaitu MOC301XM dan MOC302XM.

Optoisolator tersebut menggabungkan LED dengan triac dalam satu kemasan. LED

terdapat pada sisi masukan dan triac terdapat pada sisi keluaran. Rangkaian skematik

dari optoisolator dapat dilihat pada Gambar 2.15. Tegangan maksimum pada seri

MOC301XM sebesar 250V, sedangkan tegangan maksimum pada seri MOC 302XM

sebesar 400V.

2.11 Triac

Triac adalah alat semikonduktor empat lapis (PNPN) yang mempunyai tiga

terminal, yaitu terminal utama 2 (MT2), terminal utama 1 (MT1) dan gerbang (G).

Triac merupakan alat thyristor dan sering banyak digunakan. Keluaran dari triac

adalah arus bolak-balik, bukan arus searah. Triac dibuat untuk menyediakan cara agar

kendali daya ac ditingkatkan. Triac beroperasi seperti dua SCR dalam satu bungkus.

Rangkaian ekivalen triac diperlihatkan sebagai dua SCR yang dihubungkan paralel

terbalik seperti diperlihatkan pada Gambar 2.16.

Gambar 2.16 (a) Simbol (b) Rangkaian ekivalen, sama dengan dua SCR yang

terhubung paralel terbalik [6].

Jika terminal MT1 dan MT2 diberi tegangan AC dan gate dalam kondisi

mengambang, maka tidak ada arus yang dilewatkan oleh triac sampai pada tegangan

breakover triac tercapai. Pada kondisi ini, triac OFF. Pada saat gate diberi arus positif

gate, semakin rendah tegangan breakover. Pada kondisi ini triac menjadi ON selama

tegangan pada MT1 dan MT2 di atas nol volt. Apabila tegangan pada MT1 dan MT2

sudah mencapai nol volt, maka kondisi kerja triac akan berubah dari ON ke OFF.

Ketika triac sudah menjadi OFF kembali, triac akan selamanya OFF sampai ada arus

trigger ke gate dan tegangan MT1 dan MT2 melebihi tegangan breakover. Gambar

2.17 memperlihatkan daerah kerja triac.

Gambar 2.17 Kurva karakteristik triac [6].

2.12 PWM (Pulse Width Modulation)

PWM (Pulse Width Modulation) merupakan rangkaian yang menghasilkan

variasi pulsa untuk masukan dc yang bervariasi. PWM digunakan untuk

membandingkan tegangan segitiga yang berperiode konstan tertentu dengan tegangan

berupa gelombang kotak dengan perbandingan periode on-off yang berubah seperti

ditunjukkan pada Gambar 2.19. Suatu gelombang segitiga yang dibandingkan dengan

tegangan sebesar Vdc yang berpolaritas positif akan menghasilkan gelombang kotak.

Gambar 2.18 Rangkaian PWM analog [3].

Gambar 2.19 Bentuk pulsa PWM [3].

2.13 Tanggapan Sistem

Tanggapan sistem kendali sering menunjukkan osilasi teredam sebelum

mencapai keadaan tunak[7]. Dalam menentukan karakteristik tanggapan sistem

kendali terhadap masukan tangga satuan, biasanya dicari parameter-parameter

1. Waktu Tunda (Delay Time), td.

Waktu tunda adalah waktu yang diperlukan tanggapan mencapai setengah

harga akhir yang pertama kali.

2. Waktu Naik (Rise Time), tr.

Waktu naik adalah waktu yang diperlukan tanggapan untuk naik dari 10%

hingga 90%.

3. Waktu Penetapan (Settling Time), ts.

Waktu penetapan adalah waktu yang diperlukan kurva tanggapan dan

menetap dalam daerah disekitar harga akhir yang ukurannya ditentukan

dengan prosentase mutlak dari harga akhir (98% atau 95%).

4. Lewatan Maksimum (Maximum Overshoot), Mp.

Lewatan maksimum adalah harga puncak maksimum dari kurva

tanggapan yang diukur dari satu.

5. Waktu Puncak (Peak Time), tp.

Waktu puncak adalah waktu yang diperlukan tanggapan untuk mencapai

puncak lewatan yang pertama kali.

Untuk memperoleh nilai – nilai tersebut digunakan rumus :

Delay Time ( td ) = t50% - 0 ………..………….(2.23)

Rise Time ( tr ) = t90% - t10% ………....(2.24)

Settling Time ( ts ) = t98% - 0 ………(2.25)

Sistem perancangan pengendali suhu air dengan kendali proporsional adalah

gabungan beberapa alat-alat kerja atau pengendalian. Alat-alat pengendalian tersebut

terdiri dari plant, aktuator, sensor, penguat tegangan, set point, penguat beda, driver

dan pengendali P. Gambar perancangan perangkat keras ditunjukkan dalam Gambar

3.1.

Gambar 3.1 Perangkat keras (hardware)

3.1 Plant

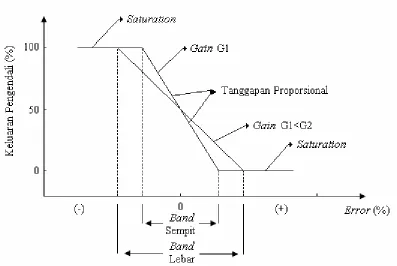

Plant yang digunakan terdiri dari penampung air dengan aktuator berupa

heater. Penampung air terbuat dari bahan plastik dan daya heater sebesar 100 Watt.

Gambar 3.2 Plant

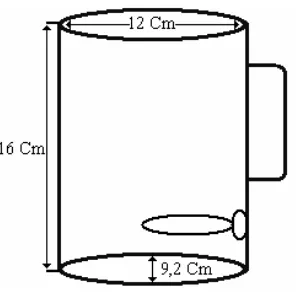

Pengambilan data plant tersebut menggunakan sensor LM35 yang diberi

tegangan masukan sebesar 5 Volt sehingga didapatkan data plant yang ditunjukkan

pada Tabel 3.1. Berdasarkan perolehan data Tabel 3.1 didapatkan kurva reaksi yang

ditunjukkan pada Gambar 3.3. Kurva reaksi tersebut menyatakan perbandingan antara

waktu dengan suhu. Hasil pengamatan data plant tersebut juga sangat dipengaruhi

oleh faktor-faktor sebagai berikut :

Kapasitas air pada penampung : 500 mL.

Vs : 5 Volt.

Suhu awal : 28oC.

Vout : 0,280 Volt.

Jala-jala listrik : 210 Volt.

Tabel 3.1 Pengamatan keluaran plant

Waktu (s) Suhu (oC) Tegangan (Volt)

22 29 0,290

27 30 0,300

33 31 0,310

37 32 0,320

42 33 0,330

45 34 0,340

48 35 0,350

68 40 0,400

93 45 0,450

113 50 0,500 146 55 0,550 165 60 0,600 184 65 0,650 210 70 0,700 238 75 0,750 261 80 0,800 291 85 0,850 350 90 0,900

3.2 Sensor Suhu

Perancangan untuk mengetahui perubahan suhu air di dalam penampung

menggunakan LM35. Karena LM35 tidak dapat dicelupkan langsung ke dalam air,

maka LM35 dibungkus supaya tidak terjadi hubung singkat. Masukan untuk sensor

ditentukan sebesar 5 Volt. Berdasarkan gambar 2.10 rangkaian sensor suhu dapat

dikonfigurasikan menjadi seperti gambar 3.4.

Gambar 3.4 Sensor

3.3 Penguat Tegangan

Penguat tegangan menggunakan rangkaian non inverting amplifier. Rangkaian

tersebut digunakan sebagai penguat tegangan keluaran sensor. Karena tegangan

keluaran sensor kecil, maka tegangan keluaran tersebut akan dikuatkan sebesar 2 kali

agar menjadi cukup besar. Dengan mengacu persamaan 2.12 dan Gambar 2.11 nilai

hambatan dapat dihitung :

Av = ⎟⎟

⎠ ⎞ ⎜⎜

⎝ ⎛

+

i f

R R

2 = ⎟⎟ penguat menjadi seperti Gambar 3.5.

Gambar 3.5 Penguat tegangan menggunakan potensiometer

Berdasarkan data dari keluaran sensor pada plant sesuai dengan suhu yang

ditentukan, didapatkan besaran tegangan. Dengan mengacu persamaan 2.13 dan

Gambar 3.5, besaran tegangan akan dikuatkan terlebih dahulu sehingga didapatkan

nilai tegangan seperti pada Tabel 3.2.

Tabel 3.2 Perhitungan keluaran penguat tegangan

Suhu (oC) Vin (Volt) Vout (Volt)

50 0,500 1,000

70 0,700 1,400

Hasil besaran tegangan tersebut sebagai acuan dalam menentukan batasan suhu pada

set point.

3.4 Set point

Set point berfungsi untuk menentukan batasan suhu air yang diinginkan.

Rangkaian pendukung set point terdiri dari pembagi tegangan dan buffer. Pada

rangkaian pembagi tegangan, jika nilai R2 ditentukan sebesar 1 kΩ, maka akan didapatkan nilai R1. Tabel 3.3 menunjukkan hasil perhitungan R1 dengan mengacu

persamaan 2.22 dan Gambar 2.13.

Tabel 3.3 Perhitungan nilai R1

Suhu (oC) R2 (Ohm) R1 (Ohm)

50 1k 11k

70 1k 8,57k

90 1k 5,66k

Jadi rangkaian set point dapat dikonfigurasikan seperti pada Gambar 3.6.

Gambar 3.6 Rangkaian set point

Penguat beda digunakan untuk pendeteksi perbedaan antara 2 sinyal yaitu dari

set point dan sensor. Nilai tegangan keluaran dari set point dikurangi nilai tegangan

keluaran dari sensor. Dengan mengacu persamaan 2.21 dan Gambar 2.12.a,

didapatkan nilai Vout adalah :

Vout = V1 – V2

Berdasarkan persamaan 2.20, nilai dari Vout adalah :

Vout = 2

Agar persamaan 2.20 menjadi persamaan 2.21, maka nilai R2 = R1 = R3 = R4.

Ditentukan nilai resistor R2 = 10 kΩ, maka nilai R1, R3 dan R4 adalah 10 kΩ. Jadi rangkaian penguat beda dapat dikonfigurasikan menjadi seperti Gambar 3.7.

3.6 Pengendali Proporsional

Gambar 3.3 menunjukkan kurva reaksi dari data plant mulai suhu awal

sampai batas suhu maksimum yang ditentukan. Dari kurva reaksi data plant tersebut

dan dengan mengacu Gambar 2.7, dapat diketahui ΔCs dan ΔM. Kedua koefisien tersebut digunakan untuk mencari nilai K. Nilai dari ΔCs didapat dari batasan suhu air maksimum yang ditentukan dikurangi dengan suhu awal air, sedangkan ΔM didapat dari tegangan maksimum yang digunakan pada plant. Karena tegangan yang

digunakan dalam plant adalah tegangan AC yaitu sebesar 220 Volt, maka dapat

dikatakan bahwa tegangan 220 Volt adalah 100%. Dengan mengacu persamaan 2.4,

dapat dicari nilai K yaitu :

M

Berdasarkan Gambar 3.3 didapatkan nilai T = 249 detik dan nilai L = 27 detik,

sehingga dari tabel 2.1 nilai Kp dapat dicari sebagai berikut :

=

Gambar 2.4 menunjukkan rangkaian proporsional yang terdiri dari dua rangkaian

inverting amplifier. Nilai penguatan untuk rangkaian inverting amplifier pertama

sudah diketahui yaitu sebesar 9. Jika ditentukan nilai R1 = 1 kΩ dan berdasarkan persamaan 2.5, nilai R2 dapat dihitung sebagai berikut :

Kp =

-Karena nilai resistor yang dihasilkan R2 berpolaritas negatif, maka digunakan

rangkaian inverting amplifier sebagai pembalik polaritas agar menjadi positif dengan

asumsi nilai R3 = R4. Persamaan 2.5 mengalami perubahan polaritas sehingga

persamaan tersebut menjadi sebagai berikut :

Kp =

Gambar 3.8 Rangkaian proporsional

3.7 Driver

Perancangan driver menggunakan PWM sebagai pemicu driver. Realisasi

PWM terdiri dari pembangkit segitiga dan pembanding. Gambar 3.9 menunjukkan

rangkaian pembangkit pulsa. Driver menggunakan seri MOC3021M yang berfungsi

sebagai switch atau pemutus. Rangkaian yang digunakan dalam driver berdasarkan

Bab ini membahas perihal pengamatan rancangan pengendali suhu air dengan

kendali proporsional. Pengujian dan pengamatan dilakukan dengan menggunakan

heater dengan daya 100 Watt. Pengujian dilakukan dengan cara memilih level suhu

yang sudah ditentukan melalui set point. Pengambilan data tegangan dengan

menggunakan multimeter digital, pengambilan data suhu dengan menggunakan

termometer dan pengambilan data waktu dengan menggunakan stopwatch.

4.1 Pengamatan Plant

Plant merupakan bagian sistem yang akan dikendalikan. Pada plant terdiri

dari heater sebagai aktuator, penampung air, termometer digunakan sebagai pengukur

suhu air dan sensor suhu sebagai penerima nilai umpan balik. Penempatan

termometer dan sensor pada plant ditentukan pada posisi depan heater. Untuk lebih

jelasnya ditunjukkan pada Gambar 4.1. Terdapat indikator lampu sebagai penunjuk

kondisi heater. Lampu menyala berarti heater dalam kondisi ON, sedangkan lampu

Gambar 4.1 Perangkat keras (hardware).

4.1.1 Pengamatan Plant untuk Set Point 50oC.

Pengamatan plant untuk set point 50oC dilakukan pada waktu,

termometer suhu, tegangan masukan heater (AC) dan tegangan keluaran

sensor. Hasil pengamatan tersebut ditunjukkan pada tabel 4.1. Hasil

pengamatan juga sangat dipengaruhi oleh faktor-faktor sebagai berikut :

1. Suhu awal air sebesar 28oC.

2. Suhu lingkungan sekitar sebesar 30oC.

Tabel 4.1 Pengamatan plant untuk set point 50oC.

Waktu Suhu Tegangan Tegangan keluaran Indikator

(detik) (oC) heater (VRMS) sensor (V) heater

0 28 141,400 0,280 ON

45 34 141,400 0,300 ON

63 36 134,330 0,320 ON

76 38 134,330 0,340 ON

89 41 132,209 0,360 ON

102 43 126,553 0,380 ON

114 44 124,432 0,400 ON

126 46 123,018 0,420 ON

138 48 121,604 0,440 ON

150 50 117,362 0,460 ON

162 52 110,999 0,480 ON

172 53 0 0,494 OFF

183 55 0 0,500 OFF

205 52 0 0,520 OFF

278 51 0 0,530 OFF

322 50 0 0,520 OFF

368 49 0 0,500 OFF

428 48 107,464 0,490 ON

458 52 0 0,500 OFF

482 51 0 0,510 OFF

560 50 0 0,500 OFF

608 48 107,464 0,490 ON

656 51 0 0,500 OFF

Dari data pengamatan tabel 4.1 dapat diperoleh Gambar 4.2 yang

menunjukkan grafik antara suhu berbanding waktu dan Gambar 4.3 yang

Gambar 4.2. Grafik plant untuk set point 50oC.

0 20 40 60 80 100 120 140 160

0 100 200 300 400 500 600 700

Waktu (detik)

Te

ga

nga

n H

e

a

te

r (V

)

Alat dapat bekerja dengan baik secara proporsional pada suhu 50oC.

Pernyataan ini dibuktikan Gambar 4.2 yang menunjukkan bahwa suhu

semakin mendekati set point 50oC, tegangan pada heater menjadi semakin

kecil hingga mencapai nilai nol yang ditunjukkan pada Gambar 4.3. Kondisi

tegangan nol pada heater menyatakan sistem telah bekerja dengan baik dan

dapat mencapai kestabilan. Waktu yang dibutuhkan untuk mencapai keadaan

kestabilan (ts) sebesar 428 detik. Sistem mengalami overshoot yang

disebabkan pemanasan air yang tidak merata, overshoot yang terjadi sebesar

10%. Overshoot 10% masih ditoleransi oleh metode Ziegler-Nichols karena

sistem mengalami lonjakan maksimum sebesar 25%. Untuk perhitungan

settling time (ts) dan maximum overshoot (Mp) adalah sebagai berikut :

Settling time (ts) = t98%

= 428 detik.

Maximum overshoot (Mp) 100%

50

Pengamatan plant untuk set point 70oC dilakukan pada waktu,

sensor. Hasil pengamatan tersebut ditunjukkan pada tabel 4.2. Hasil

pengamatan juga sangat dipengaruhi oleh faktor-faktor sebagai berikut :

1. Suhu awal air sebesar 28oC.

2. Suhu lingkungan sekitar sebesar 30oC.

3. Tegangan jala-jala listrik sebesar 210 VAC.

Tabel 4.2 Pengamatan plant untuk set point 70oC.

Waktu Suhu Tegangan Tegangan keluaran Indikator

Dari data pengamatan tabel 4.2 dapat diperoleh Gambar 4.4 yang

menunjukkan grafik antara suhu berbanding waktu dan Gambar 4.5 yang

menunjukkan grafik antara tegangan heater berbanding waktu.

0

Gambar 4.5 Grafik tegangan heater untuk set point 70oC.

Alat dapat bekerja dengan baik secara proporsional pada suhu 70oC.

Pernyataan ini dibuktikan Gambar 4.4 yang menunjukkan bahwa suhu

semakin mendekati set point 70oC, tegangan pada heater menjadi semakin

kecil hingga mencapai nilai nol yang ditunjukkan pada Gambar 4.5. Kondisi

tegangan nol pada heater menyatakan sistem telah bekerja dengan baik dan

dapat mencapai kestabilan. Waktu yang dibutuhkan untuk mencapai keadaan

kestabilan (ts) sebesar 534 detik. Sistem mengalami overshoot yang

disebabkan pemanasan air yang tidak merata, overshoot yang terjadi sebesar

karena sistem mengalami lonjakan maksimum sebesar 25%. Untuk

perhitungan settling time (ts) dan maximum overshoot (Mp) adalah sebagai

berikut :

Settling time (ts) = t98%

= 534 detik.

Maximum overshoot (Mp) 100%

70

Pengamatan plant untuk set point 90oC dilakukan pada waktu,

termometer suhu, tegangan masukan heater (AC) dan tegangan keluaran

sensor. Hasil pengamatan tersebut ditunjukkan pada tabel 4.3. Hasil

pengamatan juga sangat dipengaruhi oleh faktor-faktor sebagai berikut :

1. Suhu awal air sebesar 28oC.

2. Suhu lingkungan sekitar sebesar 30oC.

Dari data pengamatan tabel 4.3 dapat diperoleh Gambar 4.6 yang

menunjukkan grafik antara suhu berbanding waktu dan Gambar 4.7 yang

menunjukkan grafik antara tegangan heater berbanding waktu.

0

0 200 400 600 800 1000 1200

Waktu (detik)

Gambar 4.7 Grafik tegangan heater untuk set point 90oC.

Alat dapat bekerja dengan baik secara proporsional pada suhu 90oC.

Pernyataan ini dibuktikan Gambar 4.6 yang menunjukkan bahwa suhu

semakin mendekati set point 90oC, tegangan pada heater menjadi semakin

kecil hingga mencapai nilai nol yang ditunjukkan pada Gambar 4.7. Kondisi

tegangan nol pada heater menyatakan sistem telah bekerja dengan baik dan

dapat mencapai kestabilan. Waktu yang dibutuhkan untuk mencapai keadaan

kestabilan (ts) sebesar 642 detik. Sistem mengalami overshoot yang

disebabkan pemanasan air yang tidak merata, overshoot yang terjadi sebesar

3,33%. Overshoot 3,33% masih ditoleransi oleh metode Ziegler-Nichols

perhitungan settling time (ts) dan maximum overshoot (Mp) adalah sebagai

berikut :

Settling time (ts) = t98%

= 642 detik.

Maximum overshoot (Mp) 100%

90 90 93

x

− =

% 100 90

3

x

=

% 33 , 3

5.1 Kesimpulan

Berdasarkan perancangan dan pengujian pengendali suhu air dengan kendali

proporsional, maka dapat diambil kesimpulan sebagai berikut :

1. Alat bekerja dengan baik mempresentasikan kendali proporsional.

2. Tegangan pada heater semakin mengecil hingga mencapai nilai nol, jika suhu

mendekati set point.

3. Hasil pemanasan suhu air sesuai dengan yang diinginkan yaitu 50oC, 70oC,

dan 90oC.

5.2 Saran

Beberapa saran bagi pengembangan penelitian ini untuk menuju ke arah yang

lebih baik dan sempurna diantaranya adalah sebagai berikut :

1. Pengendali suhu air dengan kendali proporsional dapat ditambahkan dengan

pendingin agar suhu yang didapatkan benar stabil.

2. Pengendali suhu air dengan kendali proporsional dapat dikembangkan dengan

Erlangga, Jakarta.

[2] www.elektroindonesia.com , (diakses 20 Januari 2007).

[3] Robert F.C., Frederick F.D., Herman W.S., 1985, Penguat Operasional dan

Rangkaian Terpadu Linear, Erlangga, Jakarta.

[4] www.national.com/LM35. (diakses12 April 2006).

[5] www.fairchildsemi.com/ Optoisolators Triac Driver Output. (diakses14

Februari 2007).

[6] Petruzella, F.D., 2001, Elektronik Industri, Andi, Yogyakarta.

LM35

Precision Centigrade Temperature Sensors

General Description

The LM35 series are precision integrated-circuit temperature sensors, whose output voltage is linearly proportional to the Celsius (Centigrade) temperature. The LM35 thus has an advantage over linear temperature sensors calibrated in ˚ Kelvin, as the user is not required to subtract a large constant voltage from its output to obtain convenient Centi-grade scaling. The LM35 does not require any external calibration or trimming to provide typical accuracies of±1⁄4˚C

at room temperature and ±3⁄4˚C over a full −55 to +150˚C

temperature range. Low cost is assured by trimming and calibration at the wafer level. The LM35’s low output imped-ance, linear output, and precise inherent calibration make interfacing to readout or control circuitry especially easy. It can be used with single power supplies, or with plus and minus supplies. As it draws only 60 µA from its supply, it has very low self-heating, less than 0.1˚C in still air. The LM35 is rated to operate over a −55˚ to +150˚C temperature range, while the LM35C is rated for a −40˚ to +110˚C range (−10˚ with improved accuracy). The LM35 series is available

pack-aged in hermetic TO-46 transistor packages, while the LM35C, LM35CA, and LM35D are also available in the plastic TO-92 transistor package. The LM35D is also avail-able in an 8-lead surface mount small outline package and a plastic TO-220 package.

Features

n Calibrated directly in ˚ Celsius (Centigrade) n Linear + 10.0 mV/˚C scale factor

n 0.5˚C accuracy guaranteeable (at +25˚C)

n Rated for full −55˚ to +150˚C range

n Suitable for remote applications

n Low cost due to wafer-level trimming

n Operates from 4 to 30 volts

n Less than 60 µA current drain

n Low self-heating, 0.08˚C in still air

n Nonlinearity only±1⁄4˚C typical

n Low impedance output, 0.1Ωfor 1 mA load

Typical Applications

DS005516-3

FIGURE 1. Basic Centigrade Temperature Sensor (+2˚C to +150˚C)

FIGURE 2. Full-Range Centigrade Temperature Sensor

Centigrade

T

emperature

DS005516-1

*Case is connected to negative pin (GND)

Order Number LM35H, LM35AH, LM35CH, LM35CAH or LM35DH

See NS Package Number H03H

TO-92 Plastic Package

DS005516-2

Order Number LM35CZ, LM35CAZ or LM35DZ See NS Package Number Z03A

DS005516-21

N.C. = No Connection

Top View Order Number LM35DM See NS Package Number M08A

TO-220 Plastic Package*

DS005516-24

*Tab is connected to the negative pin (GND).

Note: The LM35DT pinout is different than the discontinued LM35DP.

Supply Voltage +35V to −0.2V

Output Voltage +6V to −1.0V

Output Current 10 mA

Storage Temp.;

TO-46 Package, −60˚C to +180˚C TO-92 Package, −60˚C to +150˚C

SO-8 Package, −65˚C to +150˚C

TO-220 Package, −65˚C to +150˚C Lead Temp.:

TO-46 Package,

(Soldering, 10 seconds) 300˚C

ESD Susceptibility (Note 11) 2500V Specified Operating Temperature Range: TMINto TMAX (Note 2)

LM35, LM35A −55˚C to +150˚C

LM35C, LM35CA −40˚C to +110˚C

LM35D 0˚C to +100˚C

Electrical Characteristics

(Notes 1, 6)

LM35A LM35CA

Parameter Conditions Tested Design Tested Design Units

Typical Limit Limit Typical Limit Limit (Max.)

(Note 4) (Note 5) (Note 4) (Note 5)

(Average Slope) +10.1 +10.1

Load Regulation TA=+25˚C ±0.4 ±1.0 ±0.4 ±1.0 mV/mA

Temperature +0.39 +0.5 +0.39 +0.5 µA/˚C

Coefficient of Quiescent Current

Minimum Temperature In circuit of +1.5 +2.0 +1.5 +2.0 ˚C

for Rated Accuracy Figure 1, IL=0

Long Term Stability TJ=TMAX, for ±0.08 ±0.08 ˚C

(Note 4) (Note 5) (Note 4) (Note 5)

(Average Slope) +10.2 +10.2

Load Regulation TA=+25˚C ±0.4 ±2.0 ±0.4 ±2.0 mV/mA

Temperature +0.39 +0.7 +0.39 +0.7 µA/˚C

Coefficient of Quiescent Current

Minimum Temperature In circuit of +1.5 +2.0 +1.5 +2.0 ˚C

for Rated Accuracy Figure 1, IL=0

Long Term Stability TJ=TMAX, for ±0.08 ±0.08 ˚C

1000 hours

Note 1: Unless otherwise noted, these specifications apply: −55˚C≤TJ≤+150˚C for the LM35 and LM35A; −40˚≤TJ≤+110˚C for the LM35C and LM35CA; and

0˚≤TJ≤+100˚C for the LM35D. VS=+5Vdc and ILOAD=50 µA, in the circuit ofFigure 2. These specifications also apply from +2˚C to TMAXin the circuit ofFigure 1.

Specifications inboldfaceapply over the full rated temperature range.

Note 2: Thermal resistance of the TO-46 package is 400˚C/W, junction to ambient, and 24˚C/W junction to case. Thermal resistance of the TO-92 package is

180˚C/W junction to ambient. Thermal resistance of the small outline molded package is 220˚C/W junction to ambient. Thermal resistance of the TO-220 package is 90˚C/W junction to ambient. For additional thermal resistance information see table in the Applications section.

Note 3: Regulation is measured at constant junction temperature, using pulse testing with a low duty cycle. Changes in output due to heating effects can be

computed by multiplying the internal dissipation by the thermal resistance.

Note 4: Tested Limits are guaranteed and 100% tested in production.

Note 5: Design Limits are guaranteed (but not 100% production tested) over the indicated temperature and supply voltage ranges. These limits are not used to

calculate outgoing quality levels.

Note 6: Specifications inboldfaceapply over the full rated temperature range.

Note 7: Accuracy is defined as the error between the output voltage and 10mv/˚C times the device’s case temperature, at specified conditions of voltage, current,

and temperature (expressed in ˚C).

Note 8: Nonlinearity is defined as the deviation of the output-voltage-versus-temperature curve from the best-fit straight line, over the device’s rated temperature

range.

Note 9: Quiescent current is defined in the circuit ofFigure 1.

Note 10:Absolute Maximum Ratings indicate limits beyond which damage to the device may occur. DC and AC electrical specifications do not apply when operating

DS005516-25

DS005516-26

DS005516-27

Thermal Response in Stirred Oil Bath

DS005516-28

Minimum Supply Voltage vs. Temperature

DS005516-29

Quiescent Current vs. Temperature (In Circuit ofFigure 1.)

DS005516-30

Quiescent Current vs. Temperature (In Circuit ofFigure 2.)

DS005516-31

Accuracy vs. Temperature (Guaranteed)

DS005516-32

Accuracy vs. Temperature (Guaranteed)

Applications

The LM35 can be applied easily in the same way as other integrated-circuit temperature sensors. It can be glued or cemented to a surface and its temperature will be within about 0.01˚C of the surface temperature.

This presumes that the ambient air temperature is almost the same as the surface temperature; if the air temperature were much higher or lower than the surface temperature, the actual temperature of the LM35 die would be at an interme-diate temperature between the surface temperature and the air temperature. This is expecially true for the TO-92 plastic package, where the copper leads are the principal thermal path to carry heat into the device, so its temperature might be closer to the air temperature than to the surface tempera-ture.

To minimize this problem, be sure that the wiring to the LM35, as it leaves the device, is held at the same tempera-ture as the surface of interest. The easiest way to do this is to cover up these wires with a bead of epoxy which will insure that the leads and wires are all at the same tempera-ture as the surface, and that the LM35 die’s temperatempera-ture will not be affected by the air temperature.

The TO-46 metal package can also be soldered to a metal surface or pipe without damage. Of course, in that case the V− terminal of the circuit will be grounded to that metal. Alternatively, the LM35 can be mounted inside a sealed-end metal tube, and can then be dipped into a bath or screwed into a threaded hole in a tank. As with any IC, the LM35 and accompanying wiring and circuits must be kept insulated and dry, to avoid leakage and corrosion. This is especially true if the circuit may operate at cold temperatures where conden-sation can occur. Printed-circuit coatings and varnishes such as Humiseal and epoxy paints or dips are often used to insure that moisture cannot corrode the LM35 or its connec-tions.

These devices are sometimes soldered to a small light-weight heat fin, to decrease the thermal time constant and speed up the response in slowly-moving air. On the other hand, a small thermal mass may be added to the sensor, to give the steadiest reading despite small deviations in the air temperature.

Temperature Rise of LM35 Due To Self-heating (Thermal Resistance,θJA)

TO-46, TO-46*, TO-92, TO-92**, SO-8 SO-8** TO-220 no heat

sink

small heat fin no heat sink

small heat fin no heat sink

small heat fin no heat sink

Still air 400˚C/W 100˚C/W 180˚C/W 140˚C/W 220˚C/W 110˚C/W 90˚C/W

Moving air 100˚C/W 40˚C/W 90˚C/W 70˚C/W 105˚C/W 90˚C/W 26˚C/W

Still oil 100˚C/W 40˚C/W 90˚C/W 70˚C/W

Stirred oil 50˚C/W 30˚C/W 45˚C/W 40˚C/W

(Clamped to metal,

Infinite heat sink) (24˚C/W) (55˚C/W)

*Wakefield type 201, or 1" disc of 0.020" sheet brass, soldered to case, or similar.

**TO-92 and SO-8 packages glued and leads soldered to 1" square of 1/16" printed circuit board with 2 oz. foil or similar.

CAPACITIVE LOADS

Like most micropower circuits, the LM35 has a limited ability to drive heavy capacitive loads. The LM35 by itself is able to drive 50 pf without special precautions. If heavier loads are anticipated, it is easy to isolate or decouple the load with a resistor; seeFigure 3. Or you can improve the tolerance of capacitance with a series R-C damper from output to ground; seeFigure 4.

When the LM35 is applied with a 200Ω load resistor as shown inFigure 5, Figure 6 or Figure 8 it is relatively immune to wiring capacitance because the capacitance forms a by-pass from ground to input, not on the output. However, as with any linear circuit connected to wires in a hostile envi-ronment, its performance can be affected adversely by in-tense electromagnetic sources such as relays, radio trans-mitters, motors with arcing brushes, SCR transients, etc, as its wiring can act as a receiving antenna and its internal junctions can act as rectifiers. For best results in such cases, a bypass capacitor from VIN to ground and a series R-C damper such as 75Ωin series with 0.2 or 1 µF from output to ground are often useful. These are shown in Figure 13, Figure 14, and Figure 16.

DS005516-19

FIGURE 3. LM35 with Decoupling from Capacitive Load

DS005516-20

FIGURE 4. LM35 with R-C Damper

DS005516-5

FIGURE 5. Two-Wire Remote Temperature Sensor (Grounded Sensor)

DS005516-6

FIGURE 6. Two-Wire Remote Temperature Sensor (Output Referred to Ground)

DS005516-7

FIGURE 7. Temperature Sensor, Single Supply, −55˚ to +150˚C

DS005516-8

FIGURE 8. Two-Wire Remote Temperature Sensor (Output Referred to Ground)

DS005516-10

FIGURE 10. Fahrenheit Thermometer

DS005516-11

FIGURE 11. Centigrade Thermometer (Analog Meter)

DS005516-12

FIGURE 12. Fahrenheit ThermometerExpanded Scale Thermometer

(50˚ to 80˚ Fahrenheit, for Example Shown)

DS005516-13

FIGURE 13. Temperature To Digital Converter (Serial Output) (+128˚C Full Scale)

DS005516-14

DS005516-16

*=1% or 2% film resistor Trim RBfor VB=3.075V

Trim RCfor VC=1.955V

Trim RAfor VA=0.075V + 100mV/˚C x Tambient

Example, VA=2.275V at 22˚C

FIGURE 15. Bar-Graph Temperature Display (Dot Mode)

DS005516-15

TO-46 Metal Can Package (H) Order Number LM35H, LM35AH, LM35CH,

LM35CAH, or LM35DH NS Package Number H03H

LIFE SUPPORT POLICY

NATIONAL’S PRODUCTS ARE NOT AUTHORIZED FOR USE AS CRITICAL COMPONENTS IN LIFE SUPPORT DEVICES OR SYSTEMS WITHOUT THE EXPRESS WRITTEN APPROVAL OF THE PRESIDENT AND GENERAL COUNSEL OF NATIONAL SEMICONDUCTOR CORPORATION. As used herein:

1. Life support devices or systems are devices or systems which, (a) are intended for surgical implant into the body, or (b) support or sustain life, and whose failure to perform when properly used in accordance with instructions for use provided in the labeling, can be reasonably expected to result in a significant injury to the user.

2. A critical component is any component of a life support device or system whose failure to perform can be reasonably expected to cause the failure of the life support device or system, or to affect its safety or effectiveness.

National Semiconductor Deutsch Tel: +49 (0) 69 9508 6208 English Tel: +44 (0) 870 24 0 2171

National Semiconductor Asia Pacific Customer Response Group

TO-92 Plastic Package (Z)

Order Number LM35CZ, LM35CAZ or LM35DZ NS Package Number Z03A

Centigrade

T

emperature

LM741

Operational Amplifier

General Description

The LM741 series are general purpose operational amplifi-ers which feature improved performance over industry stan-dards like the LM709. They are direct, plug-in replacements for the 709C, LM201, MC1439 and 748 in most applications. The amplifiers offer many features which make their applica-tion nearly foolproof: overload protecapplica-tion on the input and output, no latch-up when the common mode range is ex-ceeded, as well as freedom from oscillations.

The LM741C is identical to the LM741/LM741A except that the LM741C has their performance guaranteed over a 0˚C to +70˚C temperature range, instead of −55˚C to +125˚C.

Connection Diagrams

Typical Application

Metal Can Package

DS009341-2

Note 1: LM741H is available per JM38510/10101

Order Number LM741H, LM741H/883(Note 1), LM741AH/883 or LM741CH

See NS Package Number H08C

Dual-In-Line or S.O. Package

DS009341-3

Order Number LM741J, LM741J/883, LM741CN See NS Package Number J08A, M08A or N08E

Ceramic Flatpak

DS009341-6

Order Number LM741W/883 See NS Package Number W10A

Offset Nulling Circuit

DS009341-7

Supply Voltage ±22V ±22V ±18V

Power Dissipation (Note 3) 500 mW 500 mW 500 mW

Differential Input Voltage ±30V ±30V ±30V

Input Voltage (Note 4) ±15V ±15V ±15V

Output Short Circuit Duration Continuous Continuous Continuous Operating Temperature Range −55˚C to +125˚C −55˚C to +125˚C 0˚C to +70˚C Storage Temperature Range −65˚C to +150˚C −65˚C to +150˚C −65˚C to +150˚C

Junction Temperature 150˚C 150˚C 100˚C

Soldering Information

N-Package (10 seconds) 260˚C 260˚C 260˚C

J- or H-Package (10 seconds) 300˚C 300˚C 300˚C

M-Package

Vapor Phase (60 seconds) 215˚C 215˚C 215˚C

Infrared (15 seconds) 215˚C 215˚C 215˚C

See AN-450 “Surface Mounting Methods and Their Effect on Product Reliability” for other methods of soldering surface mount devices.

ESD Tolerance (Note 8) 400V 400V 400V

Electrical Characteristics (Note 5)

Parameter Conditions LM741A LM741 LM741C Units

Min Typ Max Min Typ Max Min Typ Max

Input Offset Voltage TA= 25˚C

RS≤10 kΩ 1.0 5.0 2.0 6.0 mV

RS≤50Ω 0.8 3.0 mV

TAMIN≤TA≤TAMAX

RS≤50Ω 4.0 mV

RS≤10 kΩ 6.0 7.5 mV

Average Input Offset 15 µV/˚C

Voltage Drift

Input Offset Voltage TA= 25˚C, VS=±20V ±10 ±15 ±15 mV

Adjustment Range

Input Offset Current TA= 25˚C 3.0 30 20 200 20 200 nA

TAMIN≤TA≤TAMAX 70 85 500 300 nA

Average Input Offset 0.5 nA/˚C

Large Signal Voltage Gain TA= 25˚C, RL≥2 kΩ

Transient Response TA= 25˚C, Unity Gain

Rise Time 0.25 0.8 0.3 0.3 µs

Overshoot 6.0 20 5 5 %

Bandwidth (Note 6) TA= 25˚C 0.437 1.5 MHz

Slew Rate TA= 25˚C, Unity Gain 0.3 0.7 0.5 0.5 V/µs

Supply Current TA= 25˚C 1.7 2.8 1.7 2.8 mA

Power Consumption TA= 25˚C

VS=±20V 80 150 mW

Note 2: “Absolute Maximum Ratings” indicate limits beyond which damage to the device may occur. Operating Ratings indicate conditions for which the device is

θjA(Junction to Ambient) 100˚C/W 100˚C/W 170˚C/W 195˚C/W

θjC(Junction to Case) N/A N/A 25˚C/W N/A

Note 4: For supply voltages less than±15V, the absolute maximum input voltage is equal to the supply voltage.

Note 5: Unless otherwise specified, these specifications apply for VS=±15V, −55˚C≤TA≤+125˚C (LM741/LM741A). For the LM741C/LM741E, these

specifica-tions are limited to 0˚C≤TA≤+70˚C.

Note 6: Calculated value from: BW (MHz) = 0.35/Rise Time(µs).

Note 7: For military specifications see RETS741X for LM741 and RETS741AX for LM741A.

Note 8: Human body model, 1.5 kΩin series with 100 pF.

Schematic Diagram

Metal Can Package (H)

Order Number LM741H, LM741H/883, LM741AH/883, LM741AH-MIL or LM741CH NS Package Number H08C

Dual-In-Line Package (N) Order Number LM741CN NS Package Number N08E

10-Lead Ceramic Flatpak (W)

LIFE SUPPORT POLICY

NATIONAL’S PRODUCTS ARE NOT AUTHORIZED FOR USE AS CRITICAL COMPONENTS IN LIFE SUPPORT DEVICES OR SYSTEMS WITHOUT THE EXPRESS WRITTEN APPROVAL OF THE PRESIDENT AND GENERAL COUNSEL OF NATIONAL SEMICONDUCTOR CORPORATION. As used herein:

1. Life support devices or systems are devices or systems which, (a) are intended for surgical implant into the body, or (b) support or sustain life, and whose failure to perform when properly used in accordance with instructions for use provided in the labeling, can be reasonably expected to result in a significant injury to the user.

2. A critical component is any component of a life support device or system whose failure to perform can be reasonably expected to cause the failure of the life support device or system, or to affect its safety or effectiveness.

National Semiconductor Corporation

Americas

National Semiconductor Europe

Fax: +49 (0) 180-530 85 86

National Semiconductor Asia Pacific Customer Response Group

National Semiconductor Japan Ltd.

Tel: 81-3-5639-7560

![Gambar 2.1 Blok diagram sistem kendali kalang tertutup [2].](https://thumb-ap.123doks.com/thumbv2/123dok/1536271.2044705/23.612.119.525.176.310/gambar-blok-diagram-sistem-kendali-kalang-tertutup.webp)

![Gambar 2.7 Kurva respon berbentuk S [2].](https://thumb-ap.123doks.com/thumbv2/123dok/1536271.2044705/28.612.156.486.118.327/gambar-kurva-respon-berbentuk-s.webp)

![Gambar 2.12.b Penguat beda [3].](https://thumb-ap.123doks.com/thumbv2/123dok/1536271.2044705/35.612.188.528.221.478/gambar-b-penguat-beda.webp)

![Gambar 2.13 Rangkaian pembagi tegangan [3].](https://thumb-ap.123doks.com/thumbv2/123dok/1536271.2044705/37.612.279.362.307.426/gambar-rangkaian-pembagi-tegangan.webp)

![Gambar 2.14 Konfigurasi buffer tegangan [3].](https://thumb-ap.123doks.com/thumbv2/123dok/1536271.2044705/38.612.235.407.481.620/gambar-konfigurasi-buffer-tegangan.webp)

![Gambar 2.17 Kurva karakteristik triac [6].](https://thumb-ap.123doks.com/thumbv2/123dok/1536271.2044705/40.612.210.430.278.493/gambar-kurva-karakteristik-triac.webp)

![Gambar 2.18 Rangkaian PWM analog [3].](https://thumb-ap.123doks.com/thumbv2/123dok/1536271.2044705/41.612.160.483.198.526/gambar-rangkaian-pwm-analog.webp)