Ringkasan Dokumen

I. Pendahuluan: Relevansi dengan Tujuan Pendidikan

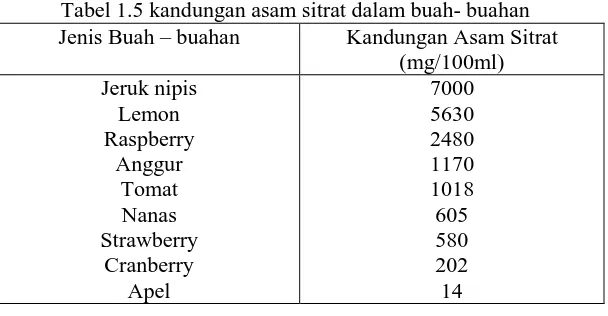

Bagian pendahuluan tesis "Pabrik Asam Sitrat dari Molases Menggunakan Proses Submerged dengan menggunakan Bakteri Aspergillus Niger" menetapkan konteks dan signifikansi penelitian. Latar belakang membahas kebutuhan asam sitrat secara global dan domestik, menyoroti potensi molases sebagai bahan baku yang berlimpah di Indonesia. Hal ini relevan dengan tujuan pendidikan tinggi vokasi, khususnya di bidang Teknik Kimia, yaitu menghasilkan lulusan yang mampu memecahkan permasalahan industri dengan memanfaatkan sumber daya lokal secara efisien dan berkelanjutan. Kajian literatur mengenai proses produksi asam sitrat (surface dan submerged fermentation) dan sifat-sifat bahan baku, produk, dan bahan penunjang, menunjukkan pemahaman mendalam tentang prinsip-prinsip rekayasa biokimia dan proses industri. Penelitian ini mengaplikasikan teori-teori termodinamika dan kinetika reaksi dalam perancangan pabrik, yang merupakan aspek krusial dalam kurikulum Teknik Kimia.

1.1 Latar Belakang dan Permasalahan

Latar belakang menjelaskan pentingnya asam sitrat dalam berbagai industri dan ketersediaan molases di Indonesia. Ini menunjukkan kemampuan mahasiswa dalam menganalisis kebutuhan pasar dan potensi sumber daya lokal. Permasalahan yang diangkat, yaitu bagaimana merancang pabrik asam sitrat yang efisien dan ekonomis menggunakan molases dan fermentasi submerged, merupakan contoh penerapan pengetahuan dan keterampilan yang diharapkan dari lulusan Teknik Kimia. Analisis data produksi, konsumsi, dan impor-ekspor asam sitrat di Indonesia menunjukkan kemampuan mahasiswa dalam mengolah data statistik untuk mendukung argumen penelitian dan relevansi dengan kebutuhan industri nasional.

1.2 Dasar Teori dan Prinsip

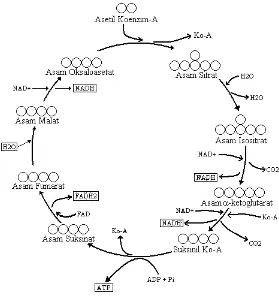

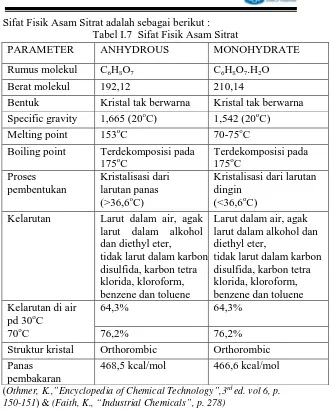

Bagian ini membahas teori fermentasi, khususnya submerged fermentation menggunakan Aspergillus niger, serta prinsip-prinsip rekayasa bioproses, seperti neraca massa dan energi. Pembahasan ini relevan dengan capaian pembelajaran mata kuliah seperti Mikrobiologi Industri, Rekayasa Bioproses, dan Termodinamika. Penggunaan siklus asam sitrat sebagai konteks biokimia memperkaya pemahaman mahasiswa tentang proses metabolisme dan aplikasinya dalam industri. Pemahaman mendalam tentang sifat fisik dan kimia asam sitrat, molases, dan bahan-bahan penunjang lainnya menjadi dasar penting dalam perancangan proses dan unit operasi.

1.3 Tujuan dan Manfaat Penelitian

Tujuan penelitian yang tercantum jelas menunjukkan sasaran yang terukur dan terarah, seperti merancang pabrik asam sitrat skala tertentu dengan metode tertentu. Hal ini melatih mahasiswa untuk merumuskan tujuan penelitian yang spesifik, terukur, dapat dicapai, relevan, dan dibatasi waktu (SMART). Manfaat penelitian, baik secara akademik maupun praktis bagi industri, menunjukkan kemampuan mahasiswa dalam memahami implikasi dan kontribusi penelitiannya. Manfaat praktis, seperti diversifikasi produk dari molases dan peningkatan nilai tambah, menunjukkan relevansi penelitian dengan isu pembangunan berkelanjutan.

II. Uraian Proses dan Pemilihan Metode: Aspek Pedagogis

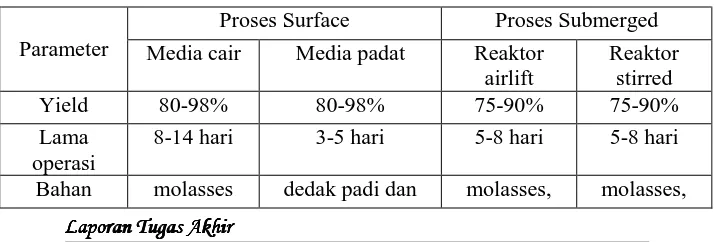

Bab ini membahas berbagai metode produksi asam sitrat (surface dan submerged fermentation), kemudian memilih metode submerged fermentation karena kemudahan operasional dan biaya yang relatif rendah. Ini menunjukkan kemampuan mahasiswa untuk mengevaluasi dan memilih solusi terbaik berdasarkan berbagai pertimbangan teknis dan ekonomis. Perbandingan detail antara kedua metode, ditunjukkan dalam tabel, memberikan pemahaman komparatif yang berharga bagi mahasiswa. Uraian proses submerged fermentation yang rinci, mulai dari pembiakan jamur hingga kristalisasi, menunjukkan pemahaman mahasiswa tentang rangkaian proses industri dan integrasi unit operasi.

2.1 Perbandingan Metode Produksi

Bagian ini membandingkan metode surface dan submerged fermentation secara komprehensif. Pembahasan mencakup aspek teknis seperti yield, waktu operasi, jenis reaktor, dan juga aspek ekonomi seperti biaya investasi dan operasional. Ini menunjukkan kemampuan analitis mahasiswa dalam membandingkan berbagai alternatif solusi dan mengambil keputusan berdasarkan data dan informasi yang valid. Tabel perbandingan yang disajikan memfasilitasi pemahaman mahasiswa tentang trade-off antara berbagai faktor dalam pemilihan teknologi.

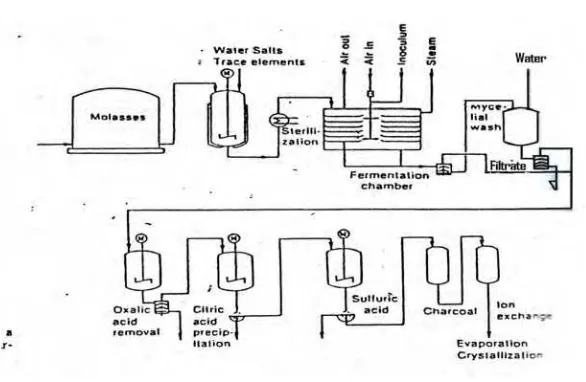

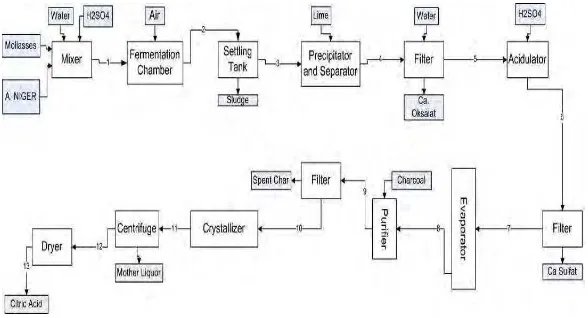

2.2 Uraian Proses Submerged Fermentation

Bagian ini menjelaskan secara detail setiap tahap proses submerged fermentation, mulai dari persiapan media, fermentasi, presipitasi, hingga kristalisasi. Penjelasan yang rinci disertai dengan reaksi kimia yang terlibat menunjukkan pemahaman mendalam mahasiswa tentang prinsip-prinsip dasar proses biokimia dan kimia. Bagian ini juga menunjukkan kemampuan mahasiswa dalam menyusun dan mendeskripsikan rangkaian proses yang kompleks dengan urutan yang logis dan terstruktur. Diagram alir proses yang mungkin disertakan akan meningkatkan pemahaman visual mahasiswa.

III. Neraca Massa dan Neraca Energi: Apikasi Prinsip Rekayasa

Bab neraca massa dan energi merupakan inti dari perancangan proses. Perhitungan yang terperinci menunjukkan kemampuan mahasiswa dalam menerapkan prinsip-prinsip termodinamika dan rekayasa kimia. Hasil perhitungan ini sangat penting untuk menentukan dimensi alat, kebutuhan utilitas, dan efisiensi proses secara keseluruhan. Analisis ini merupakan aplikasi langsung dari konsep-konsep yang dipelajari dalam mata kuliah seperti Neraca Massa dan Energi, Operasi Teknik Kimia, dan Perancangan Reaksi Kimia.

3.1 Analisis Neraca Massa

Bagian ini menyajikan perhitungan neraca massa untuk setiap unit operasi dalam pabrik asam sitrat. Analisis ini menunjukkan kemampuan mahasiswa dalam melakukan perhitungan stoikiometri, menentukan efisiensi reaksi, dan melakukan perhitungan material balance secara akurat. Keakuratan perhitungan neraca massa sangat penting untuk menentukan ukuran dan kapasitas dari setiap peralatan yang digunakan dalam pabrik.

3.2 Analisis Neraca Energi

Bab ini menyajikan perhitungan neraca energi, mencakup perhitungan kebutuhan energi untuk proses pemanasan, pendinginan, dan evaporasi. Perhitungan ini menunjukkan kemampuan mahasiswa dalam menerapkan prinsip-prinsip termodinamika, khususnya dalam perhitungan entalpi, panas spesifik, dan transfer panas. Data ini penting untuk menghitung kebutuhan utilitas (uap, air pendingin) dan menentukan biaya operasional pabrik.

IV. Spesifikasi Alat dan Utilitas: Implementasi Desain Teknik

Bagian ini membahas spesifikasi alat dan utilitas yang dibutuhkan dalam pabrik asam sitrat. Pemilihan alat didasarkan pada perhitungan neraca massa dan energi, serta pertimbangan teknis dan ekonomis. Hal ini menunjukkan kemampuan mahasiswa dalam menerapkan pengetahuan rekayasa dan desain pabrik. Pembahasan ini relevan dengan capaian pembelajaran mata kuliah seperti Desain Reaksi Kimia, Operasi Teknik Kimia, dan Perancangan Pabrik Kimia.

4.1 Spesifikasi Alat

Bagian ini menjabarkan spesifikasi teknis dari setiap unit operasi, termasuk jenis alat, kapasitas, dan material konstruksi. Pemilihan alat yang tepat menunjukkan kemampuan mahasiswa dalam memahami karakteristik proses dan menentukan peralatan yang sesuai dengan kondisi operasi. Detail spesifikasi memperlihatkan kemampuan mahasiswa dalam menerapkan pengetahuan teknik dan memahami aspek keselamatan kerja.

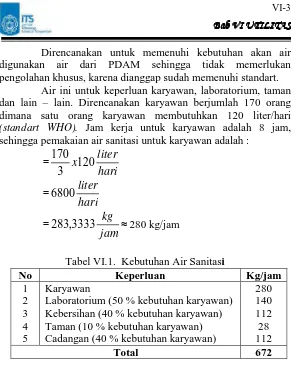

4.2 Kebutuhan Utilitas

Bagian ini membahas kebutuhan utilitas seperti air, uap, dan listrik. Perhitungan kebutuhan utilitas berdasarkan neraca energi menunjukkan kemampuan mahasiswa dalam menghitung kebutuhan energi dan sumber daya lainnya untuk menjalankan pabrik. Pembahasan ini sangat penting untuk menentukan biaya operasional dan aspek kelestarian lingkungan.

V. Kesimpulan dan Saran: Refleksi dan Pengembangan

Bagian kesimpulan merangkum temuan penelitian dan implikasinya. Bagian saran memberikan rekomendasi untuk penelitian dan pengembangan lebih lanjut. Ini menunjukkan kemampuan mahasiswa dalam merefleksi hasil penelitiannya dan melihat potensi untuk pengembangan di masa depan. Relevansi saran dengan tujuan pendidikan tinggi adalah untuk menumbuhkan sikap kritis dan inovatif dalam memajukan ilmu pengetahuan dan teknologi.

Referensi Dokumen

- Statistik Perdagangan Luar Negeri Indonesia ( Badan Pusat Statistik )

- Process Equipment Design ( Brownell, L.E., and Young, E.H. )

- Transport Process and Unit Operation ( Geankoplis, Christie J. )

- Process Equipment Design ( Hesse, H.C. and Rusthon )

- Basic Principles and Calculation in Chemical Engineering ( Himmelblauw, David M. )