1

PROSES PEMBUATAN KAYU LAPIS PADA PT SEGARA

TIMBER CO.Ltd JALAN SANGKULIRANG

MANGKU JENANG SAMARINDA

Oleh : HARIANTO NIM. 070 500 044

PROGRAM STUDITEKNOLOGI HASIL HUTAN

JURUSAN PENGOLAHAN HASIL HUTAN

POLITEKNIK PERTANIAN NEGERI SAMARINDA

SAMARINDA

2010

2

HALAMAN PENGESAHAN

Laporan ini disusun berdasarkan hasil Praktek Kerja Lapangan (PKL) yang telah dilaksanakan di PT SEGARA TIMBER CO. Ltd yang berlokasi di Jalan sangkulirang Samarinda mulai tanggal 10 Maret-10 Mei 2010.

Menyetujui Dosen Dosen Pembimbing Penguji Mengesahkan Direktur, PoliteknikPertanianNegeriSamarinda Ir. Wartomo, MP NIP. 196310281988031003 Ir. A. Syafi’i, MP. NIP.196806101995121001

Eva Nurmarini S.Hut, MP

3

KATA PENGANTAR

Dengan memanjatkan pujisyukur kehadirat ALLAH SWT, karena berkat rahmat serta hidayah-Nya kepada saya sehingga dapat menyelesaikan praktek kerja lapang sehingga tersusunya laporan ini dengan lancar.

Dengan tersusunya laporan ini maka saya mengucapkan banyak terimakasih kepada: 1. Kedua orantua saya terutama ibu saya yang telah banyak memberikan bantuan baik doa,

moral maupun materi sehingga saya dapat menyelesaikan laporan ini dengan baik. 2. Bapak Ir. A. Syafi’I, MP. Selaku dosen pembimbing praktek kerja lapang.

3. Ibu Eva Nurmarini, S.Hut, MP. seslaku Direktur Politeknik Pertanian Negeri Samarinda. 4. Bapak M. Fikri Hernandi, S. Hut, MP. Selaku Ketua jurusan Pengolahan Hasil Hutan

Politeknik Pertanian Negeri Samarinda.

5. Bapak pimpinan dan staf /karyawan PT. Segara Timber co.Ltd

7. Terimakasih juga kepada sahabat saya Harianto atas kerja samanya selama dalam pelaksanaan Peraktek Kerja Lapang untuk saling mensupport.

Semoga semua bimbingan dan arahan yang telah di berikan mendapat imbalan dari ALLAH SWT. Saya menyadari bahwa laporan ini masih jauh dari kesempurnaan sehingga perlu kritik dan saran untuk menyempurnakanya sehingga bermanfaat bagi semuanya.

4

DAFTAR ISI

Halaman

HALAMAN PENGESAHAN………... i

KATA PENGANTAR………..…... ii

DAFTAR ISI………... iii

DAFTAR TABEL………... vi

DAFTAR GAMBAR………... vii

I. PENDAHULUAN………... 1

II. KEADAAN LOKASI PRAKTEK ………... 4

A. Sejarah Perusahaan………... 4

B. Tempat Lokasi Praektek………... 5

III. PROSES PRODUKSI PLYWOOD………... 6

A. Departement Log Pond………... 6

1. Log pond /yard………... 6

2. Pemotongan log………... 8 3. Pembersihan………... 9 B. Departement Rotary………... 9 1. Log cleaner……… ... 10 2. Log charger………. ... 10 3. Rotary lathe………. ... 13 4. Grinding……… ... 17

5. Reeling dan Unreeling………... 19

6. Clipper………... 20

C. Departement drying………... 21

5

2. Roller veneer dryer………. ...… 24

D. Departement Repairing………... .... 26 1. Repair I………... 26 2. Repair II………... 26 E. Department gluing………... 31 1. Glue mixing………... 31 2. Glue spreading………... 34 3. Cold pressing………... 36 4. Hot pressing………... 37 F. Department finishing………... 40 1. Putty repairing………... 41 2. Sizing………... 42 3. Sanding………... … 44 G. Department selection………... 45 H. Department packing………... 46

I. Pengujian plywood di laboratorium………... 47

J. Pemasaran………... . .. 47

1. Pemasaran untuk eksport………... 47

2. Pemasaran untuk local………... ... 48

IV. PROSES PRODUKSI PAPAN BLOK ………... ... 50

A. Persiapan Bahan Baku……… ... ... 50

1. Pengumpulan bahan baku………... 50

2. Pembuatan sortimen………... 51

3. Pengeringan………... 52

4. Pemotongan sortimen………... 53

5. Penyerutan………... 53

6. Pembuatan strip………... 54

7. Pembuatan lumber core………... 54

8. Pengamplasan………... 54

6

B. Proses PembuatanPapan Blok………... 55

1. Persiapan lapisan luar………... 55

2. Gluing………... 55

3. Cold press dan Hot press………... 56

4. Finising……… ... 57

5. Selection dan packing………... 57

V. KESIMPULAN DAN SARAN………... 59

A. Kesimpulan………... 59

B. Saran……… ... 60 VI. PENUTUP

7

DAFTAR TABEL

NO. Halaman.

TubuhUtama

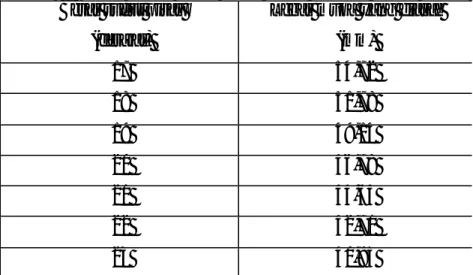

1. Standar Ketebalan Veneer………... 13

2. Lebar muka pisau diasah dengan sudut pisau………... 15

3. Sudut pisau kupas pada rotary lathe………... 16

4. Toleransi pemotongan spur knife………... 16

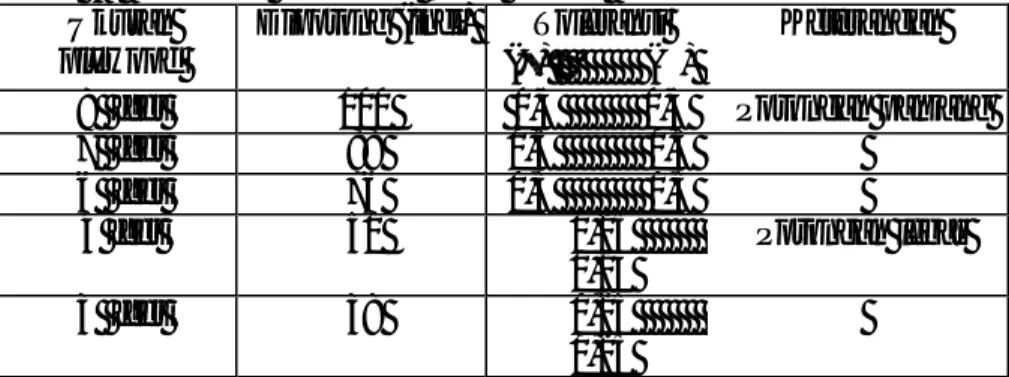

5. Panjang Two face core………... 21

6. Ukuran plywood yang akan di potong setelah keluar dari mesin dryer………... 23

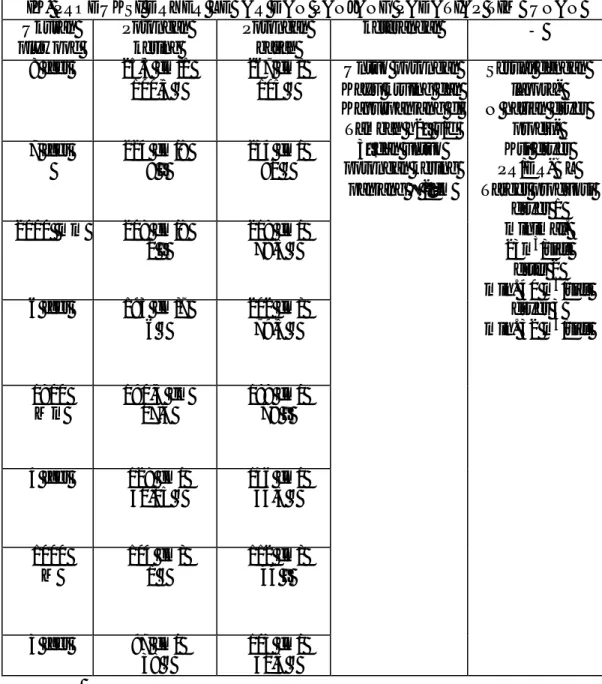

7. Jumlah veneer menurutjenis Plywood………... 31

8. Beratlabur glue jenis MR dan WBP ………... 36

9. Besarnya pengempaan pada mesin kempa dingin Untuk berbagai ukuran kayu lapis………... 37

10. Toleransi pemotongan Ukuran Kayu Lapis sesuai dengan tujuan Ekspor………... 43

8

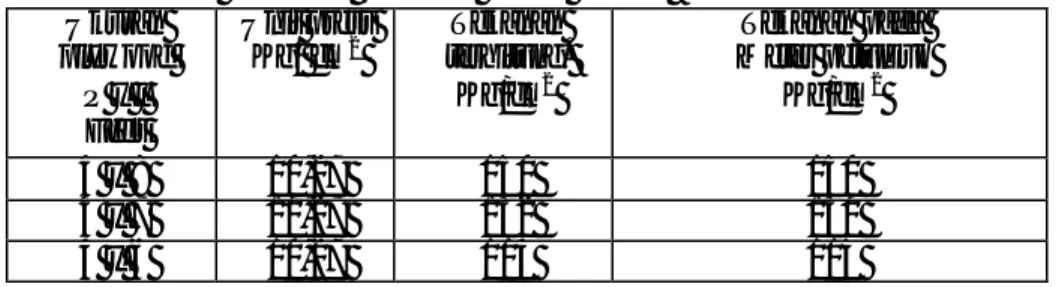

DAFTAR GAMBAR

NO. Halaman.

TubuhUtama

1. PemberianKode pada Log………... 8

2. Log Clener dan Skop dan Pengupas Log………... 10

3. Log Charger………... 10

4. Pengasahan Mata Pisaudengan Alat Gerinda……… ... 17

5. Reeling Machine………... 20

6. Mesin Pengering Veneer………... 25

7. Type Mesin Glue Speader………... 34

8. Rangkaian kerja Glue Speader……… ... 34

9. Mesin Cold Press………... 39

10. Mesin Hot Press……… ... 39

9

I. PENDAHULUAN

Sampai dengan awal tahun 1980an lebih dari 70% hasil hutan Indonesia dijual dalam bentuk kayu gelondongan. Kondisi ini tentunya cukup memprihatinkan, sehingga dalam rangka meningkatkan nilai tambah {added value) pemerintah mengeluarkan serangkaian kebijakan diantaranya SKBM Tahun 1980, SKB4DJ Tahun 1981 dan SK Menhut No. 195 Tahun 1984 dan pelarangan ekspor kayu gelondongan tahun 1985. Kebijakan tersebut mampu mendorong pertumbuhan industri pengolahan kayu nasional sehingga ekspor produk kayu olahan Indonesia terutama kayu lapis terus meningkat dari tahun ke tahun dan menempatkan Indonesia sebagai market leader eksportir kayu lapis dunia sejak medio tahun 1990-an. Kesuksesan Indonesia dalam mencapai posisi pemimpin pasar kayu lapis dunia adalah kenyataan yang membanggakan, namun tantangan untuk mempertahankan posisi yang strategis tersebut tidak lah ringan. Pada tahun-tahun terakhir ini Malaysia muncul sebagai kompetitor yang tangguh. Namun demikian, dengan berbagai upaya pemasaran yang dilakukan, sampai dengan akhir tahun 1996 kondisi pasar kayu lapis Indonesia baik pangsa pasar, volume penjualan maupun harga masih relatif baik Krisis moneter yang kemudian berlanjut menjadi krisis ekonomi telah memporak - porandakan berbagai komoditi andalan ekspor, tidak terkecuali kayu lapis.

Pembubaran Badan Pemasaran Bersama (BPB) kayu lapis, dalam rangka memenuhi kesepakatan yang tertuang dalam Letter of Intent (L.o.I) dengan IMF

10

membawa konsekuensi perubahan terhadap kondisi pemasaran produk kayu Indonesia. Keberadaan asosiasi semacam BPB tersebut pada satu sisi amat bermanfaat bagi pengembangan pemasaran produk kayu Indonesia, yakni mampu mengorganisir kesatuan kepentingan dalam pemasaran produk. Bersama dengan itu, kegiatan pengalaman kerja praktek mahasiswa dilakukan selama dua bulan dan telah diprogramkan pada semester VI (enam). Kegiatan (PKPM) merupakan syarat kelulusan bagi mahasiswa politeknik pertanian. Dalam semester ini mahasiswa dipersiapkan untuk mendapatkan pengalaman selama melaksanakan kegiatan praktek kerja dibidangnya.Tujuan diadakanya Praktek Kerja Lapangan (PKL) diharapkan mahasiswa memperoleh keterampilan tidak hanya bersifat “Psikomotor” akan tetapi “Skill”, yang meliputi keterampilan fisik, intelektual, social dan managerial.

Pengalaman Kerja Praktek Mahasiswa mempunyai tujuan yaitu:

1. Agar mahasiswa mempunyai kesempatan memperdalam dan mengembangkan ilmu pengetahuannya supaya lebih terampil.

2. Melatih para mahasiswa supaya berfikir kritis dan mampu menggunakan daya nalarnya dalam mengantisifasi keadaan di lapangan.

3. Memperluas wawasan pengetahuan tentang kegiatan di dalam perusahaan.

4. Melatih para mahasiswa mempelajari pekerjaan dilapangan sesuai dengan jurusannya.

5. Agar mahasiswa lebih siap jika suatu saat menangani pekerjaan yang sebenarnya. 6. Membangun rasa tanggung jawab dan lebih berkompeten di dalam diri mahasiswa

11

Hasil yang diharapkan dari kegiatan Praktek Kerja Lapang (PKL) ini adalah :

1. Mahasiswa diharapkan mampu menjalankan apa yang diperoleh selama praktek dilapangan.

2. Mahasiswa diharapkan pula dapat memadukan antara kegiatan dibangku kuliah dengan kenyataan dilapangan.

3. Mahasiswa mampu mengambil pengalaman yang sesuai dengan teori atau juga dipraktekkan sewaktu melaksanakan kegiatan yang pernah dilakukan sebelumnya dilapangan dan mengembangkan keterampilan yang tidak didapatkan di Politeknik Pertanian Negeri Samarinda, serta mampu memadukan antara pengetahuan akademik dengan pengetahuan dilapangan.

12

II. KEADAAN UMUM PERUSAHAAN

A. Tinjauan Umum Tentang Perusahaan

PT. Segara Timber CO. Ltd, merupakan suatu industri swasta nasional yang bergerak dalam bidang industri pengolahan hasil hutan yang berupa kayu yang menempati areal seluas 8 hektar. Pada mulanya perusahaan ini hanya bergerak dibidang pemasaran kayu bulat, rotan dan damar. Menurut sejarah usaha ini dimulai sejak tahun 1950, denga n berjualan ikan asin dan rotan. Kemudian pada tahun 1960 usaha ini mulai berkembang dan membentuk CV. Murni yang bergerak dibidang usaha pengolahan rotan, damar dan ikan asin. Pada tahun 1970, merubah nama CV. Mur ni menjadi CV. Sriguna yang khusus bergerak dibidang pengolahan rotan. Namun sebelum CV. Murni berganti nama pada tahun 1969, CV. Murni sudah bergerak dibidang penjualan kayu bulat. Kemudian pada tahun 1971 status CV ini berganti menjadi PT. Segara Timber Co. Ltd, dengan akte notaries Laden Mering SH. Nomor 1 tanggal 2 Sebtember 1971.

Kemudian pada tahun 1978 perusahaan ini memperluas usahanya dengan mendirikan industri penggergajian yang berlokasi di sangkulirang, yang kemudian di pindahkan kedesa mangkujenang Samarinda sekitar tahun 1980 pada tahun 1981 memperluas lagi usahanya dengan mendirikan industri plywood pada lokasi yang sama di Samarinda. Kemudian pada tahun 1989 menambah lagi suatu unit industri tri hilir yaitu pabrik polyester coating, yang sebelumnya sudah didirikan industri

13

lanjutan yaitu pabrik papan blok. Demikianlah PT. Segara Timber Co. Ltd, yang ada sekarang ini merupakan gabungan dari beberapa unit pabrik.

B. Lokasi dan Waktu Kegiatan PKL

Praktik kerja lapang ini bertempat di PT. Segara Timber Co. Ltd, kegiatan ini, dilaksanakan mulai tanggal 10 Maret 2010 sampai dengan 10 mei 2010, yang memakan waktu kurang lebih dua bulan.

Selama dua bulan mahasiswa melaksanakkan praktek kerja di industri Pengolahan Hasil Hutan yang waktu kerjanya disamakan dengan karyawan produksi yaitu dari jam tujuh pagi sampai jam tiga sore, tidak mengikuti sift seperti karyawan industry lainya.

14

III.

HASIL PRAKTEK KERJA LAPANG

A. Proses Produksi Plywood

Dalam proses pembuatan Plywood dari persiapan bahan baku kayu bentuk log hingga pengemasan setelah melalui beberapa proses dan di kelompokkan di beberapa bagian departemen,yaitu:

1. Departement Log Pond

Department log pond tempat penumpukan bahan baku yang telah di beli, menerima, merakit, pemberian kode, menyimpan dan mempersiapkan kayu bentuk log untuk di olah menjadi veneer/plywood .

a. Log Pond atau Log Yard

Sebelum log dimasukkan kedalam water way di grade dan di ukur secara umum. Lalu log diberikan kode,jenis kayu dan nomor dengan jelas untuk memudahkan proses pengolahan dan mengetahui berat jenis masing- masing kayu.

Penimbunan log dibagi menjadi dua yaitu log pond dan log yard yang di tempatkan di area PT. Segara Timber .Co.Ltd.

1). Log Pond yaitu dimana kayu yang diletakkan di dalam air (sungai Mahakam) yang berat jenisnya kurang dari Satu, log diletakkan dengan cara di rakit.

2). Log yard yaitu tanah lapang yang digunakan untuk menyimpan log yang ada di darat terutama log yang berat jenisnya = 0,9-1.

15

Bagian log pond/log yard ini menerima kayu dari camp (Balikpapan) di tempat ini dilakukan beberapa kegiatan.

1) Serah terima antara kapal dengan pihak log pond dan beberapa yang perlu di check meliputi:

a) Jumlah batang log,berdasarkan laporan angkutan kayu bulat. b) Kode rakit berdasarkan daftar kayu.

2) Pemilihan log berdasarkan peruntukannya,(face, back, core, dan center core), hal- hal yang perlu di perhatikan dalam proses pemilihan yaitu: a) Jenis kayu.

b) Cacat-cacat yang terdapat pada batang kayu. c) Penentuan gread/kelas kayu.

3) Pembagian log dilakukan setelah log melalui proses pemilihan, sebelum log di potong log di ukur berdasarkan permintaan dan kegunaan.

Untuk log yang dirakit di log pond harus di bersihkan dari paku U, kawat sleng pengikat dan kemudian ditarik menggunakan winch log di tarik ke water way di susun tata letaknya, untuk memudahkan masuknya kayu pada kanal-kanal kecil untuk pengangkutan kayu ke log deck.

16

Gambar 1. Pemberian kode pada batang log

Keterangan :

C : Bulan ketiga/bulan A : Urutan pertama/ bulan

T :Urutan tahun b. Pemotongan Log

Sebelum pemotongan dilakukan, log di seting terlebih dahulu dan di bersihkan dari paku dan kerikil kecil yang menempel di batang log, log di ukur sesuai permintaan, biasanya operator menyesuaikan bentuk log yang akan di potong, apabila log bengkok atau cacat alami yang cukup parah maka operator akan memotong kayu tersebut tepat di bagian yang bengkok atau cacat, tempat pemotongan log dibedakan menjadi dua tempat yaitu:

17

1) Chain Saw Water Way, log di tarik menggunakan hoist pemotongan log dilakukan diatas log deck roll coveyer, Setelah log di potong-potong log di pindahkan ke kolam-kolam kecil tempat penumpukan log.

2) Pemotongan Log langsung di areal lapangan,log diangkut menggunakan loader kepiting ketempat penumpukan log yard.

c. Pembersihan

Pembersihan log dilakukan dengan cara mengupas bagian kulitnya, tujuanya untuk membersihkan log dari kotoran-kotoran menempel pada batang kayu seperti paku, kerikil dan benda keras lainya, pembersihan ini untuk memudahkan proses pengupasan batang log supaya mata pisau tidak rusak karena benturan benda keras yang menempel pada batang log.

Tujuan pembersihan batang log yang berada pada kolam-kolam pertama-tama log diangkut kedarat menggunakan hoist lalu batang log di semprot dengan menggunakan air untuk membersihkan lumpur yang melekat pada batang log, pembersihan kulit, paku, dan benda keras lainya dibuang menggunakan kapak, sosok dan linggis yang ujungnya menyerupai kapak.

2. Department rotary

Department rotary adalah tempat dimana batang log dikupas untuk menghasilkan lembaran veneer dengan menggunakan mesin rotary lathe.

18

a. Log Cleaner.

Tujuan pembersihan log dari kotoran-kotoran yang menempel seperti paku, krikil, damar dan benda keras lainya, agar tidak menghambat proses pengupasan batang log. Prosesnya adalah pengangkatan log dari log kolam atau sawn log dari log yard industry diletakkan pada log turner lalu di bersihkan dengan menyemprotkan air untuk menghilangkan lumpur atau tanah yang melekat.

Setelah bersih log kemudian diangkut menggunakan hoist lalu diletakkan di atas log conveyer dengan arah horizontal disisi sawn log jika masih ada kulit dibersihkan kembali untuk menghilangkan kotoran-kotoran yang menempel pada permukaan batang log seperti paku, kawat seling, paku U, dan juga batu kerikil. Setelah bersih log digulirkan/digerekkan menggunakan conveyer yang digerakkan oleh mesin menuju centering log.

Gambar. 2. Log cleaner pengupasan kulit log dengan linggis. b. Log charger

Logs charger adalah alat untuk menentukan titik pusat lingkaran batang log bagian pangkal dan ujung serta menempatkan log pada spindle lathe untuk

19

dikupas menjadi veneer. Bagian-bagian Unit ini di bedakan berdasarkan fungsinya sebagai berikut:

1). Trolley rails.

Trolley atau lori terdapat dibagian atas, tepat dibagian atas rel yang terpasang pada tiang besi di kiri kanan mesin rotary dan dihubungkan dengan tiang utama pada mesin rotary. Kontruksi tiang terbuat dari besi baja yang kuat dan tidak mudah goya h bila lori waktu berjalan maju mundur dengan empat pasang roda diatas rel.

2). Logs Holding Hooks.

Pada kiri kanan trolley rail terdapat logs holding atau lengan penjepit, lengan-lengan ini digerakkan menggunakan hydrolic pressure system dan ujungnya terdapat gigi-gigi penahan yang mampu mengangkat log diameter 50-80 cm.

Posisi dari lengan- lengan alat ini di desain sempurna sehingga ketika log yang dijepit dijalankan trolley ke rotary lathe titik pusat dari spindle pada rotary lathe dengan arah horizontal dari mata pisau pengupas rotary lathe.

3). Logs Centering Equipment.

Log centering equipment atau unit pengatur posisi log adalah bagian dari logs charger yang langsung berfungsi sebagai pengukur posisi log sebelum log di jepitkan pada log holding hooks lalu dilanjutkan oleh trolley ke spindle rotary lathe.

20

Log centering equipment terdiri dari beberapa bagian Yaitu:

1) V block adalah bagian yang terdiri dari sepasang silinder yang dapat dinaikkan dan diturunkan dengan tekanan hydrolic. Pada kedua ujung silinder terdapat bagian yang berbentuk V yang berfungsi sebagai penyangga log selama proses penentuan posisi (centering) dilakukan. 2) Horizontal centering log, sepasang silinder yang terpasang mendatar pada

samping V block bagian kiri dan kanan, dan dapat dikeluarkan dan dimasukkan dengan tekanan hydrolic. Kedua silinder ini jika dikeluarkan ujungnya akan tepat mengenai kedua ujung log diatas v blok dan akan mendorong log kekiri dan kekanan kepada posisi yang sesuai dengan posisi pisau pengupas pada rotary lathe.

3) Projector (kamera), berupa lampu proyektor beserta lensa dan diantara lampu dan lensa ini dilengkapi dengan kaca yang memantulkan garis berbentuk lingkaran jika lampu di nyalakan gambar ini muncul hasil dari pembesaran oleh lensa dan besarnya diameter bayang-bayang lingkaran tersebut dapat mencapai 120 cm. Letak proyektor ini dipasang kiri dan kanan bagian batang pangkal dan ujung log.

4) Cermin, cermin dipasang menghadap meja operator sebelah kanan logs charger, dimana kedua lingkaran ujung log dapat dilihat langsung oleh operator dan dibagian sisilainya dapat dilihat melalui pantulan cermin yang dipasang didepan operator, hal ini memudahkan operator untuk mengatur posisi titik pusat kedua ujung.

21

a. Rotary Lathe

Mesin rotary lathe adalah termasuk mesin bubut yang khusus digunakan untuk Mengupas batang log menjadi lembaran veneer dengan ukuran yang dikehendaki. Untuk menghasilkan veneer yang berkualitas sangat dipengaruhi oleh system Pengupasan pada mesin rotary lathe.

Ketentuan yang harus diperhatikan untuk menghasilkan kualitass veneer yang baik adalah sebagai berikut:

1). Pengupasan balok hasilnya harus rata dari tebal dan tipisnya (sesuai dengan standar).

2). Veneer yang dihasilkan rata dan halus.

3). Veneer bagian back harus mempunyai daya fleksibelitas yang baik agar veneer tidak mudah pata.

4). Ukuran panjang /lebar harus sesuai dengan setandar.

Untuk mencapai hasil pengupasan yang baik harus diperhatikan hal-hal sebagai berikut.

a) Standar Ketebalan Veneer.

Tabel. 1. Standar Ketebalan Veneer

Ketebalan veneer (mm) Toleransi (mm) 0 - 1,50 kebawah ± 0,05 1,50 -2,50 ±0,10 2,50 keatas ±0,15

22

i. Jarak vertical.

Adalah jarak antara ujung penahan (nos bar) dengan ujung pisau dengan arah tegak lurus (vertical) Jarak yang digunakan adalah 0.55 mm. ii. Jarak Horisontal.

Jarak antara pisau kupas dengan ujung penahan (nose bar) pada arah mendatar (horizontal) besarnya berkisar antara 80%-95% dari tebal veneer yang akan dikupas.

iii. Sudut Kupas.

Sudut kupas adalah sudut antara arah vertical tegak lurus dengan tanah dengan pisau bagian sisi atas. Besarnya antara 210-230 tergantung pada diameter dan kekerasan kayu serta ketebalan vener yang akan dibuat. Makin besar/keras maka sudut kupasanya makin besar dan makin tebal veneer yang akan dibuat sudut kupasanya makin kecil.

iv. Kedudukan ujung pisau.

Kedudukan ujung pisau kupas harus sejajar dengan spindle center (titik tengah dari spindle).

v. Nose bar.

Nose bar adalah bar penahan yang berfungsi untuk menahan supaya kayu yang di kupas tetap berada pada ujung pisau, juga untuk melindungi pisau dari benturan langsung dengan kayu.

23

Apa bila nose bar gompal harus dilas menggunakan baja setenless dan diasah kembali, jika tidak diperbaiki akan menghasilkan veneer bergaris-garis (cacat teknis).

vi. Pisau kupas.

Pisau kupas berfungsi sebagai penggupas veneer yang terletak pada bagian sebelah bawah nose bar. Pisau ini mempuyai kekerasan antara 56-58 (c – Scale) menurut skala kekerasn Rocwell dan tebal pisau 16 mm.

Tabel .2. Lebar Muka Pisau Yang Diasa Dengan Sudut Pisau.

Besar sudut pisau (derajat)

Lebar muka yang diasah (mm) 17 54,72 18 51,78 19 49,14 20 46,78 21 44,64 22 42,71 23 40,95

Tabel diatas dapat dicari dengan mengunakan rumus

Keterangan :

R = Lebar muka yang diasah(mm). T = tebal pisau yang dikupas (16 mm). X = Sudut pisau kupas (derajat).

24

Tabel 3. Sudut Pisau Kupas Pada Rotary Lathe.

Pelling Knife (feet)

Sudut pisau kupas (derajat) Toleransi (+) (-) 9 21000I 30 30 7 21000I 30 30 5 21000I 30 30

Pada dasarnya sudut pisau kupas sangat tergantung terhadap keadaan pabrik dengan ketentuan sebagai berikut:

a. Bila sudut berkisar antara 190-210 akan menghasilkan veneer yang halus tapi pisau cepat tumpul.

b. Jika memproduksi kayu keras sebaiknya sudut pisau kupas lebih besar dari 210.

vii. Spur knife (pisau potong samping).

Spur Knife adalah pisau yang digunakan untuk memotong sisi lebar dan sisi panjang lembaran-lembaran veneer.

Tabel .4. Toleransi Potongan Spur Knife .

Ukuran plywood

Dipotong (inci) Toleransi

(±) (- ) Keterangan 8 feet 100 0,5 0,5 Potongan panjang 7 feet 88 0,5 0,5 6 feet 76 0,5 0,5 4 feet 50 0,25 0,25 Potongan lebar 3 feet 38 0,25 0,25

25

b. Grinding

Grinding adalah suatu kegiatan pengasahan pisau rotary dengan menggunakan alat penggurindaan, Lamanya waktu pengasahan pisau tergantung pada jenis kerusakan pisau menggunakan minyak kurecut warna merah muda, jika dicampur air maka warnanya akan menjadi hijau muda.

Fungsi minyak tersebut antara lain : 1) Sebagai pendingin gesekan

2) Melarutkan serbuk atau debu logam dari pisau dan batu gurinda 3) Sebagai anti karat.

Pengasahan dilakukan dengan cara menyetel meja pengasah sesuai dengan kemiringan sudut pisau yang dikehendaki, posisi gurinda dalam mengasahan adalah horizontal, putaran gurinda dengan putaran tinggi dan bergerak ke kanan dan ke kiri pisau sampai diperoleh kerataan dan ketajaman maksimal.

26

Log yang telah ditentukan titik pusatnya yang menggantung pada log holding hook bergerak membawa log ke veneer lathe dan berhenti tepat pada posisi dimana dari pada titik pusat lingkaran log sesuai dengan pusat spindle, bersamaan dengan itu secara otomatis spindle akan keluar dan menjepit log pada kedua penampangnya, Biasanya pada bagian ujung spindle ditambah alat pemegang log yang besarnya tergantung pada ukuran diameter log, selanjutnya log holding hook secara otomatis log holding hook melepas jepitan log dari kedua ujung log dan langsung bergerak ke posisi semula.

Ada empat ma cam type Veneer-veneer yang dihasilkan dari pengupasan mesin rotary lathe, yaitu :

1) Pengupasan pertama menghasilkan veneer sampah, pengupasan pertama membuang bagian sisa kulit kayu lunak.

2) Pengupasan kedua menghasilkan veneer rounding, yaitu untuk membentuk diameter bulat pada log, veneer yang dihasilkan kemudian dipotong-potong menjadi bagian kecil.

3) Pengupasan ketiga menghasilkan lembaran veneer yang panjang merupakan prioritas, dan veneernya langsung digulung dengan alat yang dinamakan bobin.

27

c. Reeling dan Unreeling

Reeling adalah alat yang digunakan untuk menggulung dan mengangkut veneer hasil pengupasan dari mesin rotry lathe.

Beberapa hal yang perlu diperhatikan pada penggulungan veneer, yaitu : 1) Babin harus sejajar kedudukannya.

2) Pada saat permulaan penggulungan perlu dibantu tenaga manusia. 3) Kecepatan babin harus seimbang dengan kecepatan convenyer.

4) Diameter hasil penggulungan tidak boleh lebih dari 100 cm karena dapat mengakibatkan veneer pecah atau sobek

5) Waktu penggulungan veneer harus diperhatikan :

a) Jarak pemasangan gummed type paling dalam dari sisi luar veneer maksimal 1 inchi.

b) Gulungan harus rapi.

c) Pemasangan gummed typed jangan terbalik.

d) Apabila terdapat pecahan melebihi 30 cm maka gummed type dapat ditambah dengan jarak anatara 15-20 cm dari gummed type standar. Unreeling adalah alat untuk melepaskan veneer dari gulungan untuk selanjutnya dikeringkan pada continous dryer.

28

Gambar. 4 . Reeling machine

d. Clipper

1) Clipper (pemotongan veneer) a) Arisun Clipper (TRC_F).

Arisun clipper adalah alat untuk memproteksi veneer ketika veneer di keringkan tidak menurunkan kapasitas dryer.

Hal-hal yang perlu di perhatikan adalah:

i. Bahan yang masuk harus mempunyai ketebalan yang sama. ii. Bahan yang masuk harus gulungan veneer yang panjang. iii. Untuk produksi tow face core pemotongan dilihat table.

29

Table.5. Pemotongan Tow Face

Panjang TPR Dipotong Inci Toleransi

(±) (- ) Ket 4 feet 53 1 0 - 3 feet 40,5 1 0 - Atau dengan rumus :

Keterangan

P = 0,5 dari pan panjang plywood diorder (feet) S = penyusunan kayu setelah dikeringkan. b) Auto Clipper (green veneer)

Yang perlu diperhatikan adala h ukuran panjang veneer basah one face core, cara penumpukan, veneer yang basah sebaiknya jangan terlalu lama berada dalam penumpukan karna akan menyebabkan tumbuhnya jamur dan menurunnya daya rekat glue pada saat setelah menjadi plywood.

3. Departement drying

Drying adalah salah satu kegiatan yang melakuakan pengeringan terhadap lembaran-lembaran veneer basah dengan menggunakan mesin dryer, sehingga diperoleleh veneer dengan kekeringan yang diinginkan.

Tujuan dari pengeringan veneer antara lain : a. Menstabilkan ukuran veneer.

30

b. Menambah kekuatan veneer c. Mengurangi kadar air pada veneer.

d. Memudahkan pengerjaan pada saat pengeleman. 1) Continous veneer dryer

Countinous veneer dryer adalah mesin untukmengeringkan veneer yang berasal dari gulungan (unreeling) veneer secara berkesinambungan masuk kedalam dryer tanpa di potong. Besarnya dryer jenis ini digunakan untuk mengeringkan veneer dengan ketebalan dibawah 2 mm ( umumnya untuk face, back dan long core).

Prinsip kerja dari mesin continous dryer ini adalah membawa lembaran veneer dalam bentuk gulungan (unreeling) vener dilepaskan diatas wire belt yang akan menghantarkan masuk kedalam dryer. Ketika veneer masuk kedalam dryer, wire belt akan digantikan oleh wire net (jalan besi) dengan menggunakan alat ini veneer dihantarkan masuk kedalam mesin dryer.

Pemanasan dalam dryer sendiri dipanaskan oleh hasil pembakaran boiler yang di alirkan melalui steem-steem dan di masukkan kedalam dryer dengan tekanan 5-10 kg/cm2, suhu didalam dryer tergantung dari boiler, bahan penghasil panas yaitu limbah dari hasil potongan-potongan sawmill yang mengakibatkan naikturunnya suhu didalam dryer. Setelah veneer keluar dari dalam drayer veneer dipotong sesuai dengan ukuran yang dikehendaki dengan setandar ukuran sebagai berikut :

31

Tabel .6 . Produksi Dryer

IK. PRODUKSI DRYER LEBAR DAN PANJANG PADATIAP TIMBUNAN Ukuran plywood Potongan kering Potongan basah keterangan - 8 feet 25,5 cm/1 100,5 “ 267 cm/ 105 “ 7 feet 224 cm/8 8 ” 234 cm/ 92 “ 2000 mm 208 cm/8 2 ” 218 cm/ 79,5 “ 6 feet 193 cm/7 6 “ 202 cm/ 79,5 “ 1800 Mm 190,5 cm 17,5 198 cm/ 78 ” 4 feet 128 cm/ 50,25 “ 136 cm/ 53,5 “ 1000 M 104 cm/ 1 “ 112 cm/ 44 ” 3 feet 97 cm/ 38 “ 103 cm/ 40,5 “ Untuk potongan Kayu kruing dan Kapurpanjang di Tambah h2” s/d 3”dan untuk potongan kering panjang ± 2cm Sesuai dengan lapora- N harian dryer produ- Ksi dryer PR/DR-BL Target produksi dryer 1 minimal. 23m3/sift drter 2 min. 40 m3/sift dryer 3 min. 32 m3/sift

Dengan suhu yang tidak stabil didalam dryer tidak sedikit veneer yang kering memenuhi standar yang ditentukan tekanan suhu didalam dryer berkisar 1100C-1500C, maka veneer cukup di jemur di dekat dinding mesin

32

dryer dengan cara di berdirikan hingga mencapai standar yang yang ditentukan.

2) Roller veneer dryer

Roller veneer dryer adalah mesin dryer yang di gunakan untuk mengeringkan veneer core, rondom core atau one face core (OPC). Dryer ini terdiri dari roll-roll yang pada mekanisme kerjanya menjepit veneer diantara wire net pada continouse dryer sebagai alat penghantar.

Panas yang dihasilkan daristeem disalurkan kedalam kotak-kotak bagian atas dan bawah roll terseabut. Kotak uap pada roller dryer akan menghembuskan panas pada bagian atas dan bawah veneer core, sama halnya dengan continous dryer pada roller dryerpun pengaturan suhu bertingkat dari rendah lalu meninggi dan terakhir akan rendah lagi sebelum masuk kedalam ruang pendingin. Ruang pendingin disini berfungsi untuk mengurangi suhu terlalu tinggi pada waktu baru keluar dari dryer, dengan bantuan kipas angin sebanyak 2 buah, maka suhu panas yang masih tinggi pada permukaan veneer dihembuskan keluar maka melalui pipa cerobong langsung keluar.

Pada saat veneer keluar dari dryer baik countinous maupun roller langsung diadakan pengecekan kadar air baik secara otomatis dengan menggunakan MC yang bekerja terus menerus pada saat veneer keluar dari dryer maupun secara manual sewaktu-waktu dengan menggunakan Moisture

33

Meter. Kadar air yang akan diproduksi menjadi plywood juga akan berpengaruh terhadap penggunaan jenis perekat.

Tabel.7. Standard MC Lembaran Veneer.

Gambar. 5. Mesin continous dryer dan Roller dryer

No Control item Kadar air Ukuran f/b.L.C. core,

opc

1 Interval pengukuran Selama proses produksi Selama proses produksi

2 Alat MC meter Meteran

3 Unit % Cm /Inch

4 Control dan metode pengeringan

3 (tiga) titik . . .

Lembaran/panjang & setiap timbangan

5 Setandar control Item MC max

F / b 18 %

Core, LC 14 %

Item Dryer I Dryer II Dryer III

Tek uap 10 ± 2 kg/cm2 10 ± 2 kg/cm2

10 ± 2 kg/cm2 Temp intlet 150 ± 150C 150 ± 150C 150 ± 150C Temp outlet 160 ± 150C 160 ± 150C 160 ± 150C

34

4. Departement repairing

Repairing adalah kegiatan mempersiapkan veneer (back dan core) khususnya yang masih kurang lebar atau sempit menjadi ukuran yang diinginkan dengan cara disambung atau ditambal.

Ada dua kegiatan dalam departemen repairing, yaitu : a. Repairing I

Repairing satu adalah kegiatan perbaikan veneer back dan center core, veneer face umumnya jarang diperbaiki, disbanding veneer back dan center core.

b. Repairing 2

Dibagian ini khusus melakukan perbaikan veneer core yang keluar dari roll dryer, baik itu veneer terdiri dari lembaran utuh maupun veneer potongan (tidak utuh) Semuanya harus diperiksa kembali dan kemudian diperbaiki sehingga menjadi lembaran yang sesuai unkuran yang dikehendaki, sekaligus veneer-veneer itu sudah dalam keadaan yang sempurna dan siap untuk dipakai.

Adapun kegiatan yang dilakukan di repair satu dan repair dua meliputi, antara lain :

35

1) Jointting

Jointing adalah suatu kegiatan yang melakukan penyambunga n potongan-potongan veneer yang telah dikeringkan, tujuan penyambungan ini adalah memperoleh lembaran- lembaran veneer yang utuh.

Ada dua cara kerja yang dapat dilakukan untuk memperoleh veneer dari hasil penyambungan potongan-potongan veneer tersebut, yaitu : a) Secara manual.

Penyambungan pemotongan-pemotongan veneer secara manual dengan mengguna kan veneer tape, sehingga diperoleh lembaran veneer yang utuh.

b) Secara otomatis.

Dalam proses penyambungan ini mesin untuk menyambung veneer back dan center core disebut composer veneer jointing, sedangkan untuk menyambung veneer core disebut composer core boilder.

2) Patching.

Patching adalah suatu kegiatan yang melakukan penyambungan dan penambalan terhadap potongan-potongan atau lembaran veneer secara manual yang dengan menggunakan veneer tape dan tambala n, sehingga diperoleh lembaran veneer yang utuh.

Pada kenyataannya kegiatan ini tidak hanya menyambung potongan-potongan veneer, tapi juga melakukan perbaikan atau

36

penambalan terhadap veneer utuh apabila terdapat pecah, mata kayu lepas kasar, lobang, kulit kayu dan sebagainya. Bagian-bagian veneer yang pecah dapat langsung dirapatkan dengan menggunakan veneer tape, dan pada bagian yang terdapat celah bisa disisipkan veneer. (shims veneer).

Sedangkan pada bagian veneer yang terdapat mata kayu lepas, kasar, lobang dan kulit kayu, maka bagian tersebut harus dibuang dan ditutup kembali dengan veneer tambalan. Adapun model veneer tambalan tersebut berbentuk jajar daun, hal ini dilakukan karena dari beberapa pengalaman diketahui bahwa veneer tambalan berbentuk daun lebih menguntungkan dibanding bentuk lain, sebab lebih kuat daya cengramnya dan mudah cara pemotongannya.

Tabel.8. Perbaikan Veneer Ukuran Lebar (F/B,Core,Lc).

Ukuran Toleransi /cm

4 feet 128 cm / 50,25” + 2I -1 cm

1000 mm 104 cm / 41” + 2I - 1 cm

3 feet 97 cm /38” + 2I – 1 cm

Tabel. 9. Lembar Komposisi Set Dan Jumlah Maksimum Set Tupukan. Ketebalan Veneer PCS / tumpuk 2,7 ~ 5,5 140 8 ~ 9 70 11 ~ 12 60 14,6 ~ 15 90 17,5 ~ 18 40 20,5 ~ 22 35 23,5 ~ keatas 30

37

Setandard seleksi face, back,core,dan long core.

a. kriteria kategori grad I.

1) total jumlah dari mata kayu hidup,mati,kulit tersisip, kantong resin dengan diameter lebih dari 5cm, untuk face OVL/BTR grad I diperbolehkan jika kurang dari ¼ kali luas permukaan panel dalam meter persegi, untuk VLT/BTR+B-C grad II diperbolehkan jika kurang dari 6 kali luas permukaan panel dalam meter persegi, untuk back, core, opc dan long core diperbolehkan jika tidak mempengaruhi panel.

2) Mata kayu hidup.

Matakayu hidup untuk face OVL/BTR grad I diameter tidak boleh lebihdari 25 mm, untuk VLT/BTR+B-C grad II diameter maximum tidak lebih dari 45 mm, untuk back, core, opc dan long core diperbolehkan jika tidak mempengaruhi keadaan panel.

3) Mata kayu lepas/ lobang.

Matakayu lepas/ lobang untuk face OVL/BTR grad I diameter terbesar bagian yang lepas/ lobang tidak lebih dari 3mm, untuk VLT/BTR+B-C grad II diameter terbesar bagian yang lepas/ lobang tidak lebih dari 5 mm, untuk back, core, opc dan long core diperbolehkan jika diameter dari bagian yang terlepas tidak lebih dari 50 mm.

38

4) Mata kayu mati.

Mata kayu mati untuk face OVL/BTR grad I diameter tidak boleh lebih dari 15 mm, untuk VLT/BTR+B-C grad II diameter maximum tidak lebih dari 25 mm, back, core, opc dan long core Idem No 1.

5) Kantong kulit/kantong damar.

Kantong kulit/kantong damar untuk face OVL/BTR grad I diameter terbesar lebih dari 30 mm, untuk VLT/BTR+B-C grad II diameter tidak lebih dari 45 mm, untuk back, core opc dan long core diperbolehkan jika tidak mempengaruhi keadaan panel.

6) Lapuk.

Lapuk untuk face OVL/BTR grad I tidak diperbolehkan, untuk VLT-BTR-B/C diperbolehkan jika sangat sedikit sudut pelapukan dan pembusukanya, untuk back, core, opc dan long core diperbolehkan jika tidak mempengaruhi keadaan panel.

7) Pecah terbelah/cacah.

Pecah terbelah/cacah untuk face OVL/BTR grad I panjang tidak lebih dari 20% panjang panel, lebar tidak lebih dari 1,5 mm dan jumlah maximum 2 (dua), untuk VLT-BTR-B-C panjang tidak lebih dari 40% panjang panel. Lebar tidak lebih 4 mm dan jumlah maximum 3/ lebih dari 20% panjang panel, lebar tidak lebih dari 2 mm dan jumlah maximum enam, untuk back, core, opc dan long core lebar tidak boleh lebar dari 10 mm panjang tidak lebih

39

dari 50% panjang panel/lebar tidak lebih dari 15 mm tidak lebih dari 15 mm tidak lebih dari panjang panel.

3) Sorting

Sorting atau setting adalah bagian yang melakukan penyeleksian dan penyusunan lembaran veneer utuh menurut susunan kontruksi yang diinginkan dalam pembuatan kayu lapis. Veneer yang sudah disetting adalah veneer yang sudah bagus, baik yang telah dibersihkan dari segala kotoran yang melekat.

Table. 10. Jumlah Veneer Menurut Jenis Plywood

5. Departement Gluing

Gluding atau perekatan adalah kegiatan yang melakukan pelaburan perekat atau lem pada permukaan veneer core untuk direkatkan dengan veneer lain (face, back, dan center core) kegiatan kerja pada bagian ini antara lain :

a. Glue Mixing

Glue mixing ada lah kegiatan yang menyediakan (melakukan pencampuran dan pengolahan) bahan perekat, untuk digunakan dalam perekatan atau

Jumlah veneer menurut jenis Jml lapisan

(Ply)

Face Back Long core

Short Core 9 1 1 3 4 7 1 1 2 3 5 1 1 1 2 3 1 1 - 1

40

pengeleman pada pembutan kayu lapis yang telah ditentukan formulanya oleh Laboratorium Quality Control.

Proses kerja pencampuran bahan perekat (glue) adalah sebagai berikut: Dalam glue mixer bahan perekat sesuai formula yang telah ditentukan di aduk hingga merata dan apabila sudah merata dilakukan checking terhadap : 1) Kekentalan antara 1600-2000 OPS (kecuali ada formula khusus).

2) PH campur an glue antara 4,5-6 3) Pot life (2-3).

4) Berat jenis glue.

5) Sisa pengupasan glue (dry solit). Jenis perekat yang digunakan aadalah 1) Perekat exterior/type I/ WBP.

Perekat exterior digunakan terhadap kayu lapis yang akan ditempatkan diluar ruangan.

Yang termasuk dalam kategori perekat ini adalah phenol formaldehyde (lem merah ) dan urea melamin formaldehyde.

2) Perekat Interior /type II/MR.

Perekat interior digunakan terhadap kayu lapis yang akan ditempatkan di dalam ruangan antara lain yaitu, Urea formaldehyde (regular/biasa) dan Urea formaldehyde Low Formaldehyde emission (LFE).

Berikut contoh beberapa komposisi dan jenis bahan-bahan perekat yang digunakan dalam pembuatan kayu lapis pada PT. Segara Timber.Ltd.

41

a) Formula REG

i. Resin Li-1902 UF = 220 kg ii. Hardener Li-5025 = 1,5 kg

iii. Tepung industry = 37,5 kg (1,5 sak) iv. Urea = 1,5 kg

Total 260,5 kg b) Formula LFE

i. Resin Li-1902 = 220 kg ii. Hardener Li-5087 = 1,5 kg

iii. Tepung industry = 37,5 kg (1,5 sak) Total = 260,5 kg

c) Formula REG/MEL

i. Resin Li-1902 Uf = 210 kg ii. Resin Li-1939 = 10 kg iii. Hardener Li-5020 = 1,5 kg

iv. Tepung industry = 37,5 kg (1,5 sak) v. Ura = 1,5 kg

Total = 250,5 kg Catatan :

Untuk produksi plywood 5 ply keatas yang memakai kayu kruing atau kayu keras lainya.

42

d) Formula Melamin

i. Resin Li-1939 MUF = 220 kg ii. Hardener Li-5025 = 1,5 kg iii. Tepung industry = 37,5 kg

Total = 259 kg Catatan :

Untuk produksi concrete panel. b. Glue Spreading

Gambar mesin glue speader yang digunakan type D

Gambar. 7. Gambar mesin glue speader type D.

Mesin glue speader berguna untuk meleburkan perekat kepermukaan veneer. Adapun bagian-bagian yang mempengaruhi peleburan glue pada mesin glue speader adalah sebagai berikut :

1) Rubble roll atau glue roll. 2) Doctor roll.

3) Bak penampungan perekat.

43

1) Natural system.

System ini yang umum dipakai dimana- mana dan mempunyai keuntunga sebagai berikut :

a) Efisien cukup tinggi.

b) Jumlah pemakaian glue normal dan mudah dikontrol. c) Waktu assembly tidak terlalu lama.

d) System pengerjaan mudah. 2) Two cycle spreading system.

Keuntungan dari cara ini atau system ini adalah dapat mengurangi jumlah core lap terutama untuk produk dengan ketebalan dibawah 4 mm, karena core lap tersebut dapat dioprasikan pada waktu veneer di rekat menjadi duplek.

Dalam proses perekatan yang penting adalah berat labur yang akan dilaburkan pada veneer untuk tebal yang berbeda .

Table 11. Berat Labur Glue

Jenis perekat MR (type II Jenis perekat II Tabel core (mm) Berat labur gr/ft2 Toleransi (±) (- ) B.labur Gr/ft2 toleransi (±) (- ) 1,50 28,5 2 0 30,4 2 0 2,20 30,6 2 0 32,6 2 0 2,80 32,4 2 0 34,6 2 0 3,20 33,6 2 0 35,8 2 0 3,60 34,8 2 0 37,1 2 0 3,80 35,4 2 0 37,8 2 0 4,20 36,6 2 0 39,0 2 0

44

c. Cold pressing

Setelah proses perekatan adalah proses pengempaan dingin bertujuan :

1) Untuk meratakan penyebaran perekat keseluruhan permukaan veneer sehingga menjadi permukaan yang tipis dan kompak (karena perekat yang baru dilaburkan ke veneer penyebaranya belum merata).

2) Untuk memaksa perekat masuk kedalam rongga atau pori-pori veneer sehingga terjadi penjangkaran dan bersifat mengakar. Karena ukuran molekul perekat lebih besar daripada ukuran rongga atau pori-pori kayu. Hal-hal yang harus diperhatikan adalah :

1) Waktu dan tekanan pengempaan mesin cold press tergantung pada : a) Keadaan veneer (jenis kayu, kadar air, tempratur, tebal, dan kualitas

veneer).

b) Komposisi dan jenis perekatan.

c) Lingkungan atau cuaca (panas, hujan, dingin atau lembab). 2) Bagian lembaran veneer yang keluar areal pressure harus dibuang.

3) Tinggi tumpukan dan ukuran veneer (kayu lapis ) tidak boleh terlalu tipisdan kecil.

Tabel .12. Besarnya Pengempaan Pada Mesin Kempa Dingin Untuk Berbagai Ukuran Kayu Lapis.

Ukuran plywood P x l Feet Unit press Kg/ cm2 terhitung. Tekanan Kg/cm2 Tekanan pada Meter petunjuk Kg/cm2 4 x 8 10,27 150 150 4 x 7 10,27 132 130 4 x 6 10,27 114 115

45

3 x 8 10,27 114 115

3 x 7 10,27 100 100

3 x 6 10,27 87 90

Tekanan cold press untuk bahan kecil (3 feet - 6 feet) 80-90 kg,tekanan untuk bahan besar (7 feet-9 feet) 130-145 kg minimal waktu yang dibutuhkan 30 menit sebanyak 140 tumpuk lembar plywood, selama proses cold press plywood di semprot air dibagian sampingnya, penyemprotan ini bertujuan agar tiap lembar plywood tidak saling melekat antara satu dengan yang lain. 4) Hot pressing

Hot press berfungsi untuk memberikan atau melakukan pengepresan dengan tekanan panas, dan tujuannya adalah :

a) Mempercepat reaksi pengerasan perekat dan menguapkan uap air yang ada pada perekat dan veneer.

b) Mengeluarkan kandungan udara yang ada antara veneer yang diikat.

Hal yang perlu diperhatikan dalam pengempaan panas adalah besar tekanan mesin, suhu, pressing time dan jenis perekat yang digunakan.

Proseses pekerjaan hot press ini dimulai memasukan satu persatu lembaran plywood dari meja kerja (floor hidrolik lifter) kedalam rak penyusunan dimana rak tersebut secara otomatis akan naik setingkat demi setingkat setelah diisi, dengan interval waktu tertentu.

46

Jumlah lembaran plywood dalam sekali oprasi adalah sebanyak 35 lembar, setelah rak-rak tersebut selesai diisi, lembaran-lembaran dipindahkan ke hot press platen untuk melakukan pengempaan.

Setelah selesai pengempaan dengan waktu, tempratur dan besarnya tekanan yang diberikan sesuai dengan plywood maka plywood tadi dipindahkan ke bagian conditioning selama kurang lebih 2-3 menit, setelah lembaran-lembaran plywood tersebut dingin lalu dikeluarkan dari mesin dan disusun di meja penyusun dengan bantuan belt conveyer.

Umunya besarnya pengempaan panas adalah sama atau lebih besar dari pengempaan dingin temperature uap hot press berkisar 1100C.

Gambar.9. Glue spreader

47

Gambar.10. Cold Press dan Hot Press

gambar.11. Sizing dan Pendempulan

6. Department Finishing

Finishing (penyelesaian) adalah tahap terakhir dalam proses pembuatan plywood. Kegiatan kerja pada bagian ini yaitu :

a. Coating

Gambar. 12. Mesin Sander

48

Coating adalah proses pengurangan kadar emisi setelah plywood keluar dari mesin hot press, mesin yang digunakan sedikit mirip cara kerjanya dengan mesin glue spreader, yaitu memasukkan plywood perlembar dengan cara manual.

1) Bahan kimia untuk menguragi kadar emisi

a) Formaldehyde FSS-88, 45 kg dalam 1000 L air b) Katalis CA 77, 45 kg

Catatan:

Preses coating sendiri dilakukan sesaat setelah keluar dari mesin hot press sebelum lembaran plywood dingin (dalam keadaan hangat). b. Putty repairing

Putty repairing atau pendempulan adalah kegiatan penambalan pada bagian-bagian yang cacat atau berlobang, retak, lobang karna cacat alami dan lain- lain.

Bahan dempul kepadatanya harus baik dan warnanya mendekati warna veneer kayu yang akan di dempul, umumnya bagian veneer yang di dempul adalah face veneer.

Adapun kriteria pendempulan yang baik adalah sebagai berikut : 1) Cepat kering dan dapat disander.

2) Dempul tidak boleh encer. 3) Mempunyai daya rekat.

49

5) Pemberian dempul harus rata dan tidak boleh terlalu tebal.

Pada waktu pendempulan ada beberapa hal yang harus diperhatikan adalah:

1) Pendempulan harus sejajar dengan arah serat kayu.

2) Untuk mendempul lobang yang agak besar sebaiknya dilakukan pendempula dua kali.

3) Apabila masih terdapat gummed tape yang masih melekat pada permukaan plywood harus dibersihkan.

c. Sizing

sizing atau pemotongan adalah kegiatan memotong bagian pinggir atau tepi plywood baik arah memanjang dan lebar sesuai ukuran akhir plywood yang diinginkan dengan menggunakan mesin panel sizer (double sizer).

Dalam me laksanakan kegiatan sizing ini, plywood dijalankan satu persatu ditas belt conveyor sehingga dengan sendirinya plywood tersebut akan masuk ke mesin sizer. Top dan bottom mesin speed roller terbuka 90% dari tebal plywood yang masuk, masing- masing terdiri dari 4 speed roller depan dan belakang.

Pertama-tama mesin pemotong sisi kearah lebar dan kemudian kearah panjang plywood, dan seterusnya dengan belt convenyer plywood tersebut diteruskan ke mesin sander.

50

Hasil pemotongan plywood pada bagian sizing ini sangat penting, karena salah satu salah satu penentu tingkat kua litas atau grad kayulapis dan ketentuan ukuran (kesikuan) dan kehalusan pemotongan sisi pinggir kayu lapis. Untuk mengetahui kesikkuan suatu pemotong kayu lapis adalah dengan cara menghitung atau mengukur panjang kedua diagonal kayu lapis tersebut. Apabila panjang kedua diagonal sama, maka kayulapis yang dipotong ukurannya sudah siku.

Adapun cara menghitung panjang kedua diagonal adalah sebagai berikut :

A B

C D

Gambar 13. Pemotongan arah diagonal Diket :

Panjang AB = CD adalah 8 feet (244cm). Lebar AC = BD adalah 8 feet (122). Diagonalnya adalah:

51 = 272,8 cm.

Jadi ukuran panjang kedua diagonal untuk plywood yang berukuran 4 x 8 feet adalah 272,8 cm.

Tabel. 13 . Toleransi Pemotongan Ukuran Kayu Lapis Sesua Dengan Tujuan Ekspor.

4. Sanding

Sending adalah salah satu kegiatan yang melakukan pengamplasan kayulapis dengan melakukan mesin sander. Pada proses penghalusan ini, sending belt yang digunakan pada mesin sander terdiri dari tiga macam ukuran sanding belt yaitu :

1) Ampelas 100 mesh , 60 A, untuk menghaluskan serat.

Standard Toleransi

Panjang (mm) Lebar (mm) Selisih diagonal ( ) ( - ) ( ( - ) Sll-04404-80 3 3 3 3 0,25 % JPIC -68 1,6 1,6 1,6 1,6 3 mm IHPA-1986 0 1,6 0 1,6 2,40 mm ANSI-1983 0,8 0,8 0,8 0,8 2,40 mm PS. 655-1985 4 4 4 4 1,5 mm JAS ( * ) CFP-1973 0 3 0 3 3 mm

52

2) Ampelas 180 mesh, 40 Auntuk meratakan atau menghaluskan permukaan. 3) Amplas 240 mesh, 40 A, untuk melicinkan permukaan.

Toleransi pengamplasan, diukur dengan cara ketebal kayulapis sebelum sanding dik urangi ketebalan kayulapis setelah sanding dan mempunyai selisih 0,04-0,07 mm untuk satu permukaan saja (face) sedangkan permukaan back 0,03.

Hal-hal yang perlu diperhatikan pada saat melakukan pengamplasan sebagai berikut:

1) Kebersihan kayulapis yang akan diampelas harus diperhatikan 2) Sebelum diamplas, dempul harus benar-benar kering

3) Sanding loese harus sering diperiksa, apakah keadaan kiri dan kanan telah seimbang dan sesuai dengan standar.

4) Tekanan angin harus menununjukan angka 4-5 kg/cm2 dan ampermeter disesuaikan dengan ketebalan kayu lapis yang diamplas.

7. Departement Selection

Selection atau penyeleksian adalah kegiatan yang melakukan penyeleksian (pengujian mutu) kayulapis serta menentukan tingkatan atau grade kualitasnya.

Adapun beberapa kriteria kayulapis yang harus seleksi atau diperiksa pada saat melakukan pekerjaan grading ini, yaitu :

53

a. Ukuran (panjang, lebar, dan tebal). b. Panjang kedua diagonal (kesikuan). c. Kadar air.

d. Jenis perekat

e. Keadaan pemotong sisi pinggir.

f. Mutu veneer face, back dan center core.

Penyelesaian plywood secara visual dengan memeriksa seluruh permukaan dan isi plywood dari cacat atau kerusakan baik mekanis atau alami, cacat yang tidak terlalu banyak dan tidak mencolok dapat diperbaiki dengan mendempul cacat tersebut dan mengamplas secara manual untuk dapat menaikan gradenya, apabila terdapat banyak cacat harus dikembalikan ke finishing.

Hasil grading dan seleksi akan disusun dengan tinggi tertentu kurang lebih 60 cm pertumpukan kayulapis. Penyusunan menurut jenis kayu, jenis produk, ukuran dan kualitas. Plywood reject untuk packing atau papan alas dan tumpukan diberi label dan tanda grade.

8. Departement Packing

Packing atau pengemasan adalah penyatua n barang-barang yang sejenis dengan cara mengikat atau menempatkan pada suatu tempat, yang selanjutnya digabung menjadi ikatan yang lebih besar.

54

Pengemasan dilakuakan dengan setelah diadakan kegiatan penyeleksian dan pengujian mutu berdasakan peraturan yang berlaku, setiap kemasan harus terdiri dari plywood yang mempunyai kesamaan, sebagai berikut:

a. Jenis kayu (sesuai dengan order). b. Tipe perekat

c. Jumlah lapisan. d. Kualitas plywood.

e. Ukuran (tebal, lebar dan panjang). Kegiatan packing antara lain:

a. Pembuatan pallet sesuai dengan ukuran plywood yang akan dikemas.

b. Pemeriksaan besi plat packing, panjang disesuikan dengan keliling susunan plywood.

c. Penyusunan plywood dari tumpukan seleksi ke pallet dengan memberi satu lembar kayulapis sebagai dasar.

d. Tumpukan kayu lapis dibungkus dengan plastik yang cukup kuat untuk mempertahankan kelembaban di dalamnya.

e. Pelapisan sisi samping dan atas dengan plywood atau veneer packing.

9. Pengujian Plywood di Labolatorium

Pada kegiatan pemasaran plywood ini dapat dibagi dua yaitu untuk ekspor dan local.

55

a. Pemasaran untuk ekspor

Pihak pembeli atau buyer mengadakan pemesanan dengan mengirim surat tanda tersebut tercantum jenis plywood, jenis glue, kode pengemasan dan tanggal akan dikembalikan. Untuk memudahkan proses pemasaran tersebut maka pihak industri membuat surat rekapitulasi pesanan barang atau surat pengangkutan (cargo declaration) yang isinya persatuan pesanan setelah semua surat-surat baik dari pihak buyer maupun pihak industri lengkap, maka sebelum barang dieksport pihak industri akan mengirim contoh barang yang akan dieksport ke departemen perdagangan untuk dilakukan pengujian. Setelah diadakan pengujian pihak departemen perdagangan akan menerbitkan surat pernyataan mutu, yang menyatakan barang tersebut dapat dieksport.

b. Pemasaran untuk local

Kegiatan pemasaran local ini prosesnya tidak seperti untuk eksport dan juga mutunya untuk local dibawah mutu untuk eksport, pihak pembeli dapat langsung membeli ke industri plywood dan membentuk barang yang yang akan dibeli, Pihak industri hanya membuat surat pembeli barang dan mengeluarkan barang atas persetujuan kepala bagian gudang dan disetujui pimpinan perusahaan.

56

PROSES PRODUKSI PLYWOOD

LOG CHAIN SAW SAWN CENTERING DEVICE ROTARY REELING & CONTINOUS CLIPPER & STACKIN

REPAIR COMPOSER SHI

REPAI R PLYWO CORE ROUND UP CLIPPER ROTARY CLIPPER & STACKIN SELEKSI GREEN ROLL COMPOSER SHORT REPAIR DAUR ULAN COLD HOT GLUE PUTTY DOUBLE SAW SANDER SELEKS I PUTTY PACKIN G DARE HOUS E

57

B. Proses Produksi Papan Blok

Lumber core plywood atau disebut block board/papan blok yang berlapis lima lembar adalah berupa papan dengan ukuran 18 mm, atau 19 mm x 4’’ x 8” yang secara prosesnya tidak jauh berbeda dengan pembuatn panel plywood berukuran tebal yaitu susunan dengan lapisan veneer berukuran 0,9 mm dua lembar untuk diatas dan bagian bawahnya, lapisan veneer core dengan ketebalan 2,40 mm sebagai lapisan dalam secara bersilang, untuk lapisan intinya sudah direkatkan dengan mesin composer.

Adapun proses papanblok tersebut tidak serumit seperti panel plywood, melalui arus kerja continu dan denga n menggunakan peralatan yang memakai teknik kerja tinggi dan secara otomatis, urutan kegitan kerjanya sebagai berikut :

1. Persiapan Bahan Baku

a. Pengumpulan bahan baku

Sebagian bahan baku dari papanblok tersebut, terutama lapisan inti atau lumbercore terdiri dari sisa-sisa potongan blok log yang dari pemotongan bagian chain saw yang disebut log end dan inti kayu log (ampelur) sisa pengupasan rotary lathe kecuali kayu kapur, bengkirai, kruing dan jenis kayu yang mempunyai kerapatan tinggi karena tidak cocok untuk digunakan karena selain kadar airnya tinggi juga mengandung zat seperti dammar dan minyak yang sangat mempengaruhi prosesnya.

58

Pada umumnya jenis kayu yang cocok untuk lumbercore tersebut adalah jenis meranti, walaupun kadar airnya sangat berbeda satu sama lainnya,dan jenis kayu warnanya berbeda harus dipisah-pisahkan menjadi satu tumpukan.

b. Pembuatan sortimen

Sebelum dilakukan proses pembelahan antar lo g sisa dan log core dipisahkan. Bahan baku yang akan diolah menjadi sortimen mempunyai panjang terpendek kurang lebih 80 cm diusahakan bahan baku yang akan diolah menjadi sortimen lumbercore mempunyai cacat yang seminimal mungkin.

Bahan baku yang telah ditumpuk berkelompok lalu diadakan pembelahan untuk dib uat menjadi sortimen di sawmill dan di belah di band saw. Ukuran sortimen gergaji untuk bahan baku lumbercore mempunyai ketebalan kurang lebih 5 cm da n lebar bervariasi anatara 10-30 cm, setelah digergaji menjadi sortimen lalu disusun menjadi satu tumpukan untuk sortimen hasil dari log core pertumpukannya 24 pcs dan untuk log pertumpukannya 16 pcs, diantara tumpukan tersebut diberi ganjal dengan ukuran 2 x 2 x 2 cm, ukuran besar tumpukan tersebut tidak lebih dari 45” x 50”x 100”.

Tumpukan kayu tersebut satu persa tu dibawa ke lapangan dan disusun dengan rapi untuk melakukan pengeringan secara alami sebagai sutu tahapan

59

permulaan yang diharuskan, mengingat bahan baku tersebut masih mengandung kadar air yang masih tinggi, lamanya dilapangan tersebut berkisar 1-2 bulan dan kemudian tahap selanjutnya tumpukan kayu tersebut dimasukan ke kiln dryer lebih lanjut.

c. Pengeringan

Pengeringan disini dilakukan di kiln dryer yang mana fungsi dari panas pada bagian ini adalah untuk mengeringka n bahan baku lumbercore, tumpukan sortimen tersebut dimasukan dala m kiln dryer dengan menggunakan kereta dan disusun rapi didalam kiln dryer, isi dalam satu kamar setiap kali proses pengeringen 56 tumpukan dengan tinggi 48 cm, lama waktu pengeringan berkisar 15-20 hari dengan rata-rata suhu kamar 90 derajat, bahkan kayu tersebut bisa atau tidaknya digunakan tergantung kekeringan kayu yang keadaanya sudah kering merata dan kadar air nya tidak lebih dari kurang lebih 18% (toleransi kurang lebih 2%).

Kadar air dari jenis kayu yang berbeda-beda antaralain adalah sebagai berikut:

1) Meranti merah kurang lebih 70% (sebelum di dryer ) 2) Meranti kuning kurang lebih 90% (sebelum di dryer) 3) Kayu tahan kurang lebih 90% (sebelum di dryer)

jenis kayu kadar air tinggi sering terjadi retak dan pecah ketika dalam pengeringan di dalam kiln dr yer, oleh sebab itu temperatur yang di gunakan

60

harus diatur dengan baik dan sering di control serta di tambah suhunya sedikit demi sedikit dari 1100C-1800C.

d. Pemotongan sortimen

Sortimen lumbercore yang masih mempunyai cacat dan ujung-ujungnya tidak rata diadakan pemotongan dengan menggunakan gergaji bundar (circular saw) dan mesin pemotong, selain melakukan pemotongan juga diadakan seleksi terhadap sortimen yang mempunyai cacat, dan apabila pada sortimen yang tidak memiliki cacat yang mempunyai panjang 2540 mm maka hanya dipotong pada bagian kedua ujungnya saja.

e. Penyerutan

Pada kegiatan sortimen atau ketam, sortimen lumber core dimasukkan dalam mesin planner atau saver, mesin planner akan menyerut dengan menggunakan silinder bar, pada satu unit mesin planner terdapat dua sisi silinder bar, tiap silinder bar mempunyai tiga pisau dengan ukuran pisau 45 cm x 3 cm x 3mm, sedangkan dalamnya penyerutan tiap-tiap pisau terdapat permukaan sortimen kurang lebih 1 cm. Sortimen yang telah diserut mempunyai ketebalan 4.2 cm, sedangkan untuk sortimen yang mengalami penyerutan ulang dikarenakan cacat bentuk dapat diserut hanya dua kali penyerutan ulang dan menghasilkan sortimen dengan ketebalan 3,6 cm dan 3.0.

61

f. Pembuatan strip

Proses kerja mesin sortimer adalah membelah sortimen yang telah diserut menjadi strip-strip lumber core, pada setiap unit mesin untuk pembutan strip terdapat 11 buah gergaji circular saw pada satu silinder, setiap proses pembelahan sortimen menghasilkan 10 strip dengan ukuran 1,4 cm dan ketebalan 4,2 cm. Setelah menjadi strip-strip lumber core diadakan penyeleksian sebelum masuk ke mesin composer.

g. Pembuat lembar lumber core

Proses bagian ini khusus menyambung kayu strip yang sudah di sortir hingga berbentuk papan.

Strip yang telah rata ujung- ujungnya dan cacatnya telah dibuang dimasukan satu persatu dalam mesin secara continus dan otomatis.

Adapun mesin composer tersebut menurut kapasitasnya dapat memproduksi kurang lebih 40 lembar pada setiap jam yang berarti pada setiap composer dengan 7 jam secara kontinyu dapat menghhasilkan 280 lembar.

h. Pengamplasan

Setelah lembaran- lembaran core jadi lalu diadakan pengamplasan pada kedua permukaan lembaran lumber core tersebut, pengamplasan ini bertujuan untuk meratakan permukaan dan menghilangkan bekas gergajian sehingga lebih licin dan bersih, mesin sander mempunyai sander belt yang dipakai untuk mengamplas bergrade 40 mesh. System yang dipakai pada

62

mesin sander ini dilakukan dua kali proses atau bolak-balik terhadap kedua bidang lumber core, susut pengamplasan pada pengamplasan pertama kurang lebih 13 mm (permukaan atas) dan pengamplasan kedua kurang lebih 12,6 mm (permukaan bawah). Setelah diamplas lalu lembaran lumber core ditumpuk pada table lifter dan diangkut forklift ke bagian repair.

i. Perbaikan lumber core

Lumber core setelah dilaakukan sander tidak berarti ini sudah selesai, namun masih perlu dilakukan perbaikan karena cacat yang tidak diinginkan, cacat tersebut harus diperbaiki atau didempul bila terdapat lobang dan batang strip yang me lengkung harus diganti dengan yang baru.

2. Proses Pembuatan Papan Blok

a. Persiapan lapisan luar

Pada proses pembuatan lapisan luar atau lembaran veneer sama dengan veneer-veneer yang digunakan dalam proses pembuatan plywood, veneer yang digunakan yaitu veneer face, back dan core.

b. Gluing

Komposisi campuran glue yang digunakan pada perekatan papan blok yaitu formula REG / MEL sebagai berikut:

1) Resin Li-1902 kg Uf = 210 kg 2) Resin Li-1939 kg MUF = 10 kg

63

3) Hardener Li-5025 = 1,5 kg

4) Tepung industry = 37,5 kg (1,5 sak ) 5) Urea = 1,5 kg

o Total = 250,5 kg

Formula yang biasa digunakan yaitu formula melamin sebagai berikut: 1) Resin Li-1939 MUF = 220 kg

2) Hardener Li-5025 = 1,5 kg 3) Tepung industry = 37,5 kg 4) Melamin powder = - kg

Total =259 kg

Kayu setrip yang sudah menjadi papan di pergunakan untuk inti lapisan lumber core plywood yang prosesnya tidak jauh berbeda dengan pembuatan kayu lapis yang mana kontruksinya terdiri dari veneer core 2 lembar sebagai lapisan dalam dengan disusun berselang seling sehingga menjadi ketebalan 5 lapis . veneer yang diberikan perekat dari glue spieder adalah veneer core 2,40 mm merupakan peleburan doble glue line dengan ketebalan lem ± 33 gr-35 gr/ft.

c. Cold press dan hot press

Selesai assembly di glue spider, tumpukan papan blok dibawa ke cold press untuk mendapatkan tekanan sebagai tahapan pertama, sehingga veneer satu sama lain melekat menjadi satu, tekanan press yang diperlukan adalah kurang lebih 150 kg /cm2. Dan waktu untuk di press kurang lebih 20-30 menit. Lalu dilanjutkan proses kempa panas (hot press) dengan tempratur

64

yang diperlukan adalah ± 8 menit dengan temperatur 105oC sampai 1100C derajat celcius.

d. Finishing

Papan blok plywood sama dengan plywood biasanya tidak lepas dari segala cacat-cacat pada permukaannya. Maka cacat-cacat ini berupa retak lobang ulat, kasar, press mark, dan lain- lain harus didempul dulu sampai rata baru disander hingga rata. Adapun cacat core lap atau kotoran yang dibawah lapisan permuakaan face tidak dapat di operasikan bila mencegah bila permukaan menjadi rusak yang bisa menurunkan mutu.

Dempul yang digunakan biasanya berwarna putih dan merah sesui dengan permukaan papan blok. Sedangkan kertas amplas yang digunakan untuk menutupi cacat adalah nomor 100, 180 dan 240 mesh.karena tipe mesin sander yang kurang sesuai maka pengamplasan hanya sekali jalan saja, oleh karena itu bila dikendaki permukaan lumber core plywood bermutu yang baik dan mulus terpaksa mengamplasnya harus berulang-ulang.

e. Selection dan packing

Papan blok harus disortir kembali setelah keluar dari mesin sender, ketentuan grade yang dipakai adalah grade ruler I.H.P.A dan J.P.I.C.disesuikan dengan permintaan pembeli.

Bila mana masih terdapat cacat yang kecil–kecil harus didempul kembali dengan cara digosok memakai amplas secara manual. Selesai di

65

grade kayu disusun dengan rapi dan selanjutnya dibawa ke gudang untuk di packing, sebanyak 40 lembar/ peti.

Pengeringan papan (Drying) Penyerutan papan (planning) Pembuatan strip

Penyusunan dan perekata strip menjadi bahan inti block board (Lumbercore

Pengamplasan (Blok Sandering)

Peleburan perekat pada veneer dalam (Glue

Penyediaan dan pencampuran bahan perekat (preparation and

Glue Mixing

Perekatan (Assembeling) Cold Press( Kempa Dingin

Pengempaan Panas (Hot Press)

Penyimpanan sementara dalam suhu ruangan

(Conditioning) Pemotongan, pendempulan dan penghalusan (sizing Pemilihan /seleksi (Grading)

Gambar.16. Skema arus pembuatan Papan Blok Pembelahan kayu menjadi

papan

66

IV. KESIMPULAN DAN SARAN

A. Kesimpulan

Berdasarkan hasil pengalaman kerja praktek mahasiswa (PKL) pada PT. Segara Timber Co. Ltd penulis dapat mengambil beberapa kesimpula sebagai berikut:

1. Proses produksi Plywood terdiri dari beberapa departemen yaitu departemen log pond, departemen rotary, departemen drying, departemen repairing, departemen gluing, departemen finising, departemen selection, dan departemen packing serta di tambah bagian pengujian plywood laboratorium dan bagian pemasaran.

2. Dalam pemotongan log menjadi blok harus diberi toleransi lebih 2 cm dari ukuran plywood yang telah di tentukan dalam pemotongan log menggunakan chain saw.

3. tujuan dari pembersihan blok adalah agar dalam pengupasan tidak terjadi hambatan yang disebabkan benda-benda asing yang menempel pada blok seperti batu krikil, paku S, paku U, dan yang lainya.

4. reeling adalah penggulungan veneer pengupasan rotary dan alat yang digunakan adalah bobin yang mana kecepatan putarannya harus seimbang dengan kecepatan conveyer.

67

5. Dalam memasukkan veneer kedalam roll veneer dryer hendaknya beraturan, agar proses pengeringan hambatan veneer sangkut pada rol tidak terjadi.

B. Saran

Terdapat beberapa saran yang dapat penulis sampaikan sebagai berikut:

1. Dalam pemotongan log menjadi blok harus mempunyai operator yang trampil, agar dalam pemotongan log tidak terjadi kemiringan, maka pemberian toleransi dapat ditekan sehingga dapat meningkatkan rendemen dari produk yang dihasilkan.

2. Pembersihan log dari paku S dan paku U serta yang lainya, harus benar-benar bersih untuk menghindari rusaknya mata pisau rotary yang nantinya dapat menurunkan kualitas plyood.

3. Dalam penggulungan veneer ini hendaknya kecepatan putar spindle harus seimbang dengan kecepatan belt conveyer agar veneer yang digulung tidak terjadi kerusakan.