28

BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA 4.1 Tinjauan Perusahaan

4.1.1 Profil Perusahaan

Nama Perusahaan : PT. Fajar Putra Plasindo Tahun Berdiri : Tahun 2016

Pemilik : Albert Tjodrokoesomoe

Status Perusahaan : Perorangan

Alamat : Jl. Raya Raos Pecinan, Ds. Carat, Kec. Kejapanan, Kab. Pasuruan-Jawa Timur Produk : Pallet, Wadah pakan ayam, Timba, Kursi,

Helm

Visi Perusahaan : Menjadi perusahaan produsen pallet plastik dan peralatan rumah tangga dengan kualitas produk terbaik bertaraf internasional yang dapat memimpin pasar pallet plastik dan peralatan rumah tangga yang berbahan plastik, dan dapat selalu memimpin dalam inovasi dan tenologi

Misi Perusahaan :

1. Memproduksi pallet plastik dan peralatan rumah tangga dengan kualitas terjamin dan harga yang kompetetif serta memenuhi kebutuhan pelanggan.

2. Mengembangkan tenaga kerja yang berkompeten dengan terus membangun lingkungan kerja yang baik.

3. Berperan aktif secara sosial dengan lingkungan dengan mengembangkan operasi perusahaan yang sehat dalam aspek.

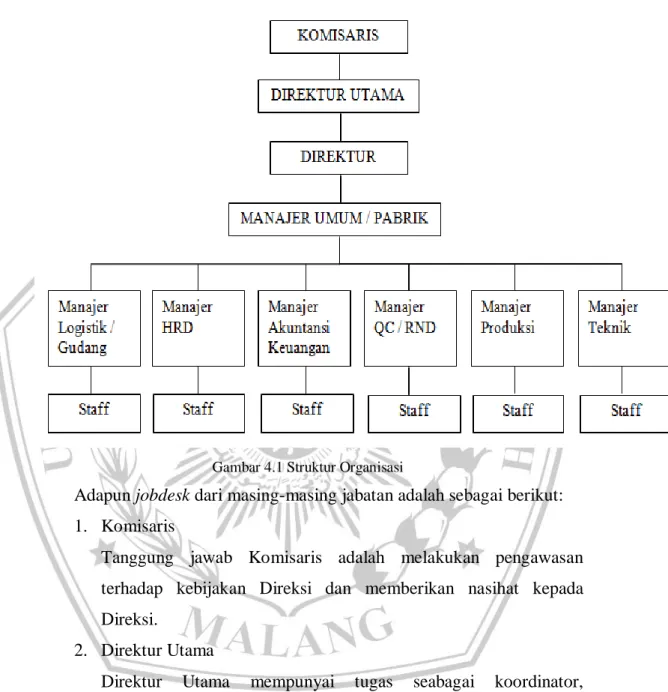

4.1.2 Struktur Organisasi

Struktur Organisasi PT. Fajar Putra Plasindo dapat dilihat pada gambar 4.1.

Gambar 4.1 Struktur Organisasi

Adapun jobdesk dari masing-masing jabatan adalah sebagai berikut: 1. Komisaris

Tanggung jawab Komisaris adalah melakukan pengawasan terhadap kebijakan Direksi dan memberikan nasihat kepada Direksi.

2. Direktur Utama

Direktur Utama mempunyai tugas seabagai koordinator, komunikator, pengambilan keputusan, pemimpin, pengelola, serta eksekutor dalam menjalankan dan memimpin perusahan.

3. Direktur

Tanggung jawab seorang Direktur adalah menentukan kebijakan tertinggi perusahaan, bertanggung jawab atas keuntungan maupun kerugian perusahaan, mengangkat serta memberhentikan

karyawan, memelihara serta mengawasi kekayaan perusahaan, dan bertanggung jawab dalam memimpin perusahaan secara efektif dan efisien.

4. Manajer Umum

Manajer Umum memiliki tanggung jawab atas berlangsungnya segala kegiatan di perusahaan yang meliputi mengatur, membimbing, serta mengarahkan organisasi agar dapat mencapai tujuan yang diinginkan.

5. Manajer Logistik/Gudang

Tugas dari Manajer Logistik/Gudang adalah merencanakan serta mengendalikan kegiatan pergudangan.

6. Manajer HRD

Tugas dari Manajer HRD adalah memimpin dan menuntun setiap departemen agar dapat memberikan kemampuan yang maksimal dari SDM.

7. Manajer Akuntansi Keuangan

Tugas dari Manajer Akuntansi Keuangan adalah merencanakan serta menyiapkan budget dan planning (AOP), memonitor seluruh kegiatan operasional dalam hal aspek keuangan, dan verifikasi setiap pengeluaran biaya perusahaan.

8. Manajer QC/RND

Tugas dari Manajer QC/RND yaitu memonitoring, melakukan uji tes, memeriksa semua proses produksi, serta memastikan standar kualitas yang sudah ditentukan oleh perusahaan.

9. Manajer Produksi

Tugas dari Manajer Produksi yaitu membuat perencanaan serta jadwal produksi, mengawai proses produksi, mengatur manajemen gudang agar tidak terjadi kekurangan maupun kekurangan persediaan bahan baku, dan membuat laporan secara berkala mengenai proses produksi.

Tugas dari Manajer Teknik adalah merencanakan, mengkoordinasi, mengendalikan kegiatan teknik sehingga dapat menjamin kelancaran operasional mesin produksi, dan menjaga pelaksanaan perawatan mesin.

4.1.3 Proses Produksi

Proses produksi di PT. Fajar Putra Plasindo dimulai dari pengeluaran Bon Pengambilan Bahan oleh Departemen Produksi, kemudian diserahkan kepada operator gudang untuk melakukan pengambilan bahan yang nantinya di distribusikan ke masing-masing lini produksi. Selanjutnya, dilakukan validasi mengenai bahan baku untuk memastikan bahan yang akan diproses sudah sesuai atau tidak. Apabila tidak sesuai, maka akan menjadi tugas departemen produksi untuk menganalisa. Apabila sudah sesuai, maka dilakukan proses pencampuran bahan menggunakan mesin mixer. Setelah bahan tercampur, selanjutnya dilakukan proses oven di mesin hooper, kemudian dilakukan proses injeksi di mesin molding hingga menjadi produk jadi. Setelah produk tersebut jadi, maka proses selanjutnya dilakukan pengecekan produk apakah sudah sesuai spesifikasi atau tidak. Jika tidak sesuai, maka produk dihancurkan dan didaur ulang. Jika sudah sesuai, maka dilakukan proses pengemasan kemudian dilakukan penyimpanan sementara di gudang. Adapun flowchart proses produksi di PT. Fajar Putra Plasindo dapat dilihat pada gambar 4.2.

Gambar 4.2 Proses Produksi

4.1.4 Struktur Supply Chain

Struktur Supply Chain berikut mengambarkan mengenai aliran supply chain yang ada di PT. Fajar Putra Plasindo dari hulu hingga ke hilir. Adapun aliran suplly chain nya dapat di lihat pada gambar 4.3.

Gambar 4.3 Aliran Supply Chain

Penjelasan aliran supply chain PT. Fajar Putra Plasindo adalah sebagai berikut:

1. Pertama, pihak perusahaan melakukan pembelian bahan baku ke supplier, setelah supplier mengirimkan bahan bakunya, kemudian ditampung di penyimpanan bahan baku sementara.

2. Kemudian departemen produksi mengeluarkan Bon Pengambilan Bahan ke operator gudang bahan baku. Selanjutnya, bahan tersebut dikirim ke departemen produksi untuk dilakukan proses produksi. 3. Setelah proses produksi selesai, kemudian dilakukan proses

pengemasan, sebelum masuk pada bagian pengemasan, produk tersebut dilakukan proses pengecekan agar tidak ada produk cacat yang sampai ke tangan konsumen.

4. Produk yang lolos akan dilakukan proses pendistribusian ke konsumen.

4.1.4 Pengukuran Kinerja Saat Ini

Seperti yang dijelaskan di latar belakang penelitian, bahwa perusahaan ini belum pernah melakukan pengukuran kinerja Supply Chain Management. Apabila perusahaan tidak segera melakukannya maka periode-periode ke depannya akan mengalami penurunan profitabilitas perusahaan.

4.2 Pengumpulan Data

Pada sub bab ini, data yang dikumpulkan meliputi data-data yang akan digunakan pada tahap pengolahan data. Metode pada pengumpulan data kali ini adalah dilakukan proses wawancara kepada Kepala Dept. Supply Chain nya. Data yang didapatkan melalui proses wawancara didapatkan data historis selama satu tahun yaitu pada tahun 2019 mulai dari bulan Januari sampai dengan bulan Desember. Adapun data-data yang akan digunakan adalah sebagai berikut:

1. Jumlah Rencana Produksi, Aktual, dan Target Produksi.

Berikut merupakan data Jumlah rencana produksi, aktual, dan target produksi dalam selama satu tahun.

Tabel 4.1 Jumlah Rencana, Aktual, dan Target Produksi

Bulan Rencana Produksi (unit) Aktual (unit) Target Produksi (unit)

Januari 16000 9940 12000

Februari 16000 9237 12000

Maret 16000 9069 12000

Tabel 4.1 Jumlah Rencana, Aktual, dan Target Produksi (lanjutan) Mei 16000 9410 12000 Juni 16000 9885 12000 Juli 16000 9189 12000 Agustus 16000 9804 12000 September 16000 9334 12000 Oktober 16000 9360 12000 November 16000 9823 12000 Desember 16000 9405 12000

(Sumber: Laporan Dept. Produksi PT. Fajar Putra Plasindo)

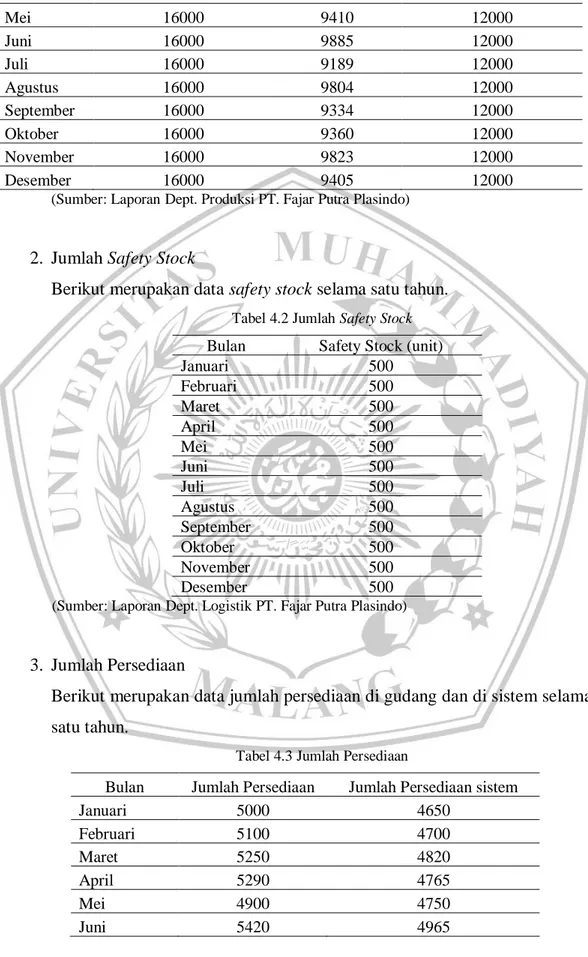

2. Jumlah Safety Stock

Berikut merupakan data safety stock selama satu tahun. Tabel 4.2 Jumlah Safety Stock Bulan Safety Stock (unit)

Januari 500 Februari 500 Maret 500 April 500 Mei 500 Juni 500 Juli 500 Agustus 500 September 500 Oktober 500 November 500 Desember 500

(Sumber: Laporan Dept. Logistik PT. Fajar Putra Plasindo)

3. Jumlah Persediaan

Berikut merupakan data jumlah persediaan di gudang dan di sistem selama satu tahun.

Tabel 4.3 Jumlah Persediaan

Bulan Jumlah Persediaan Jumlah Persediaan sistem

Januari 5000 4650 Februari 5100 4700 Maret 5250 4820 April 5290 4765 Mei 4900 4750 Juni 5420 4965

Tabel 4.3 Jumlah Persediaan (lanjutan) Juli 5600 4876 Agustus 5500 4450 September 4890 4210 Oktober 5100 4485 November 4980 4560 Desember 5200 4700

(Sumber: Laporan Dept. Logistik Produksi PT. Fajar Putra Plasindo)

4. Jumlah Permintaan

Berikut merupakan data permintaan selama satu tahun dari berbagai wilayah, yaitu Kalimantan, Jabodetabek, Pausuruan, dan Malang.

Tabel 4.4 Jumlah Permintaan

Bulan Jumlah Persediaan (unit) Jumlah Persediaan sistem (unit)

Januari 5000 4650 Februari 5100 4700 Maret 5250 4820 April 5290 4765 Mei 4900 4750 Juni 5420 4965 Juli 5600 4876 Agustus 5500 4450 September 4890 4210 Oktober 5100 4485 November 4980 4560 Desember 5200 4700

(Sumber: Laporan Dept. Produksi PT. Fajar Putra Plasindo)

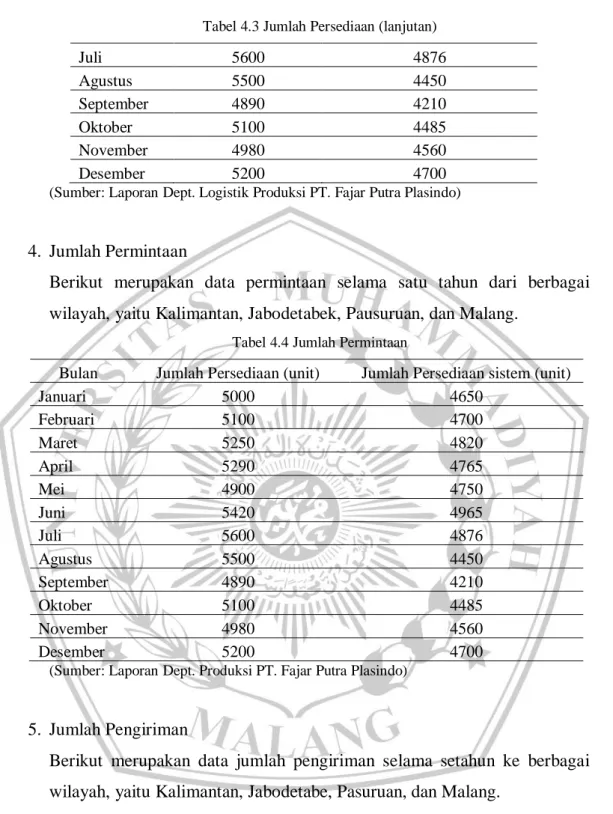

5. Jumlah Pengiriman

Berikut merupakan data jumlah pengiriman selama setahun ke berbagai wilayah, yaitu Kalimantan, Jabodetabe, Pasuruan, dan Malang.

Tabel 4.5 Jumlah Pengiriman

Bulan Kalimantan Jabodetabek Pasuruan Malang

Total Pengiriman (unit) Pengiriman Tepat Waktu (unit) Januari 5000 1350 900 1050 8300 7950 Februari 5010 1200 1000 900 8110 8000

Tabel 4.5 Jumlah Pengiriman (lanjutan) Maret 4750 1350 850 700 7650 7250 April 4900 2000 1050 890 8840 8325 Mei 4950 1500 890 870 8210 7985 Juni 5050 1890 1000 950 8890 8490 Juli 5000 1245 950 860 8055 7765 Agustus 5020 1895 930 870 8715 8154 September 4850 1430 870 880 8030 7670 Oktober 4890 1000 980 970 7840 7500 November 4800 1400 1000 860 8060 7880 Desember 4900 1280 990 1215 8345 8000

(Sumber: Laporan Dept. Logistik PT. Fajar Putra Plasindo)

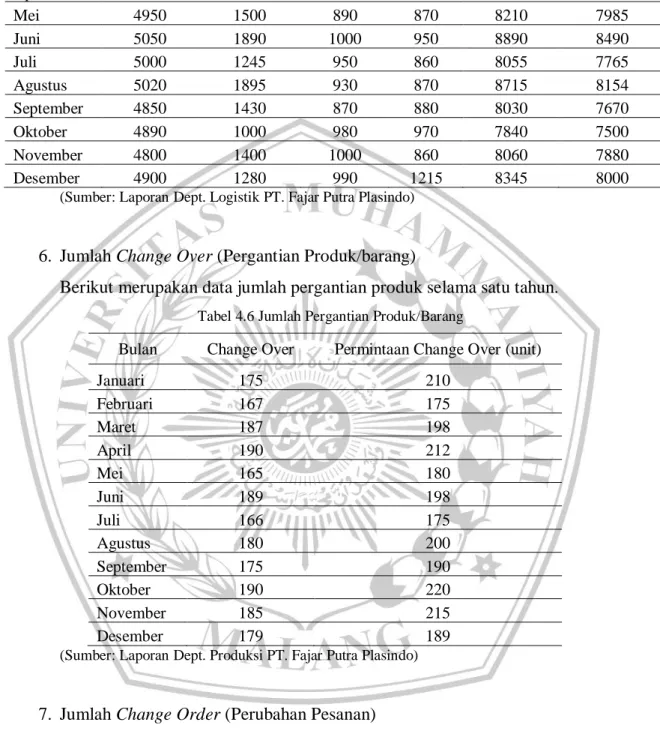

6. Jumlah Change Over (Pergantian Produk/barang)

Berikut merupakan data jumlah pergantian produk selama satu tahun. Tabel 4.6 Jumlah Pergantian Produk/Barang

Bulan Change Over Permintaan Change Over (unit)

Januari 175 210 Februari 167 175 Maret 187 198 April 190 212 Mei 165 180 Juni 189 198 Juli 166 175 Agustus 180 200 September 175 190 Oktober 190 220 November 185 215 Desember 179 189

(Sumber: Laporan Dept. Produksi PT. Fajar Putra Plasindo)

7. Jumlah Change Order (Perubahan Pesanan)

Berikut merupakan data jumlah perubahan pesanan selama satu tahun. Tabel 4.7 Jumlah Perubahan Pesanan

Bulan Permintaan CO (unit) Usulan CO (unit) CO diakomodasi (unit)

Januari 385 400 350

Tabel 4.7 Jumlah Perubahan Pesanan (lanjutan) Maret 254 280 237 April 389 400 342 Mei 487 510 456 Juni 264 280 235 Juli 447 460 410 Agustus 437 450 405 September 438 450 390 Oktober 338 350 290 November 429 440 389 Desember 290 310 318

(Sumber: Laporan Dept. Produksi PT. Fajar Putra Plasindo)

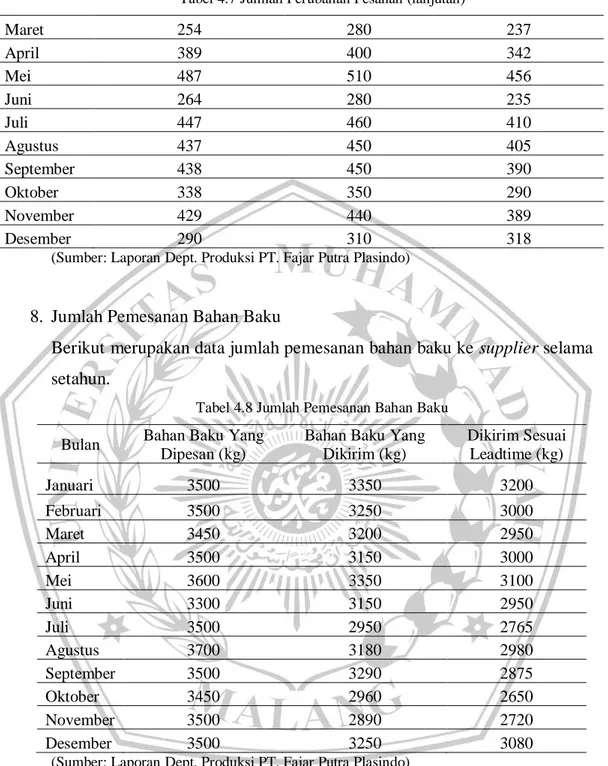

8. Jumlah Pemesanan Bahan Baku

Berikut merupakan data jumlah pemesanan bahan baku ke supplier selama setahun.

Tabel 4.8 Jumlah Pemesanan Bahan Baku Bulan Bahan Baku Yang

Dipesan (kg)

Bahan Baku Yang Dikirim (kg) Dikirim Sesuai Leadtime (kg) Januari 3500 3350 3200 Februari 3500 3250 3000 Maret 3450 3200 2950 April 3500 3150 3000 Mei 3600 3350 3100 Juni 3300 3150 2950 Juli 3500 2950 2765 Agustus 3700 3180 2980 September 3500 3290 2875 Oktober 3450 2960 2650 November 3500 2890 2720 Desember 3500 3250 3080

(Sumber: Laporan Dept. Produksi PT. Fajar Putra Plasindo)

9. Lama Waktu Pengiriman Bahan Baku

Berikut merupakan data lama waktu pengiriman bahan baku oleh supplier. Tabel 4.9 Lama Waktu Pengiriman Bahan Baku

Bulan Lama Waktu (hari)

Tabel 4.9 Lama Waktu Pengiriman Bahan Baku (lanjutan) Februari 23 Maret 23 April 23 Mei 20 Juni 21 Juli 22 Agustus 22 September 23 Oktober 21 November 22 Desember 21

(Sumber: Laporan Dept. Logistik PT. Fajar Putra Plasindo)

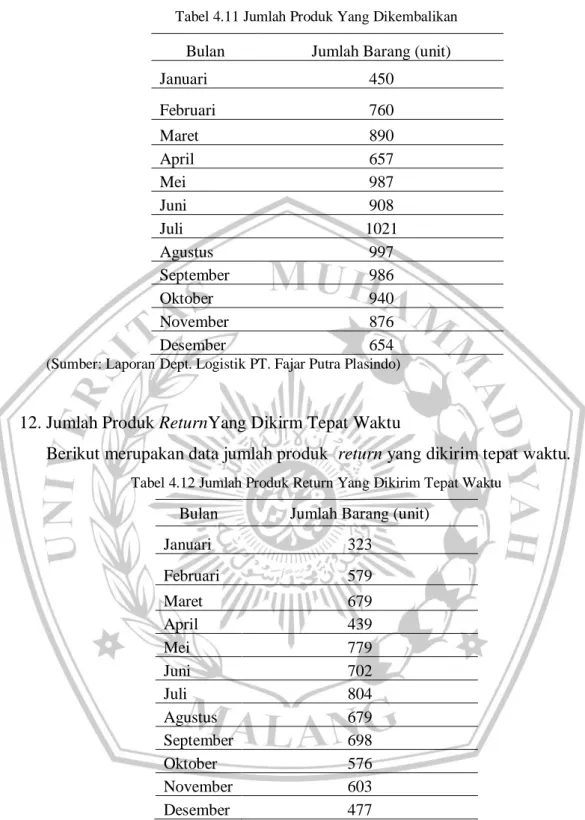

10. Jumlah Produk Cacat

Berikut merupakan data jumlah produk cacat selama satu tahun. Tabel 4.10 Jumlah Produk Cacat

Bulan Produk cacat (unit)

Januari 945 Februari 979 Maret 879 April 1020 Mei 1076 Juni 865 Juli 1025 Agustus 1067 September 987 Oktober 1234 November 1505 Desember 1350

(Sumber: Laporan Dept. Produksi PT. Fajar Putra Plasindo)

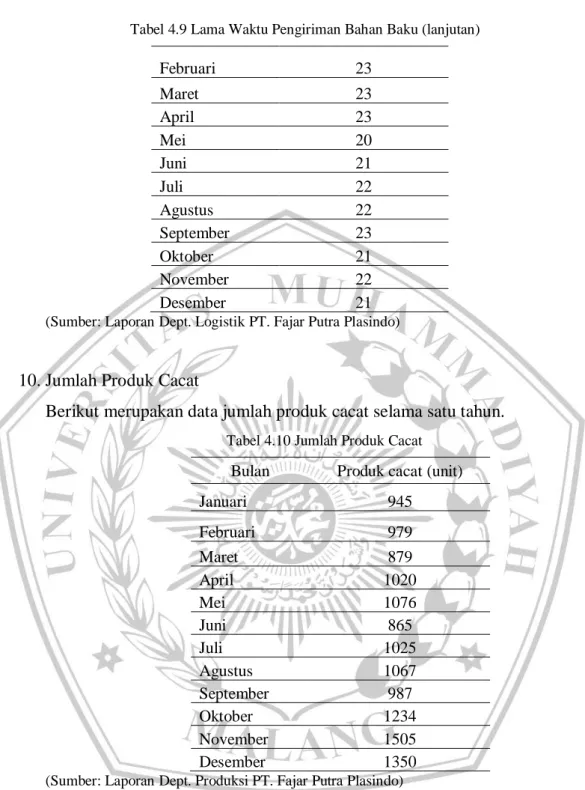

11. Jumlah Produk/Barang Yang Dikembalikan

Berikut merupakan data jumlah produk/barang yang dikembalikan selama satu tahun.

Tabel 4.11 Jumlah Produk Yang Dikembalikan Bulan Jumlah Barang (unit)

Januari 450 Februari 760 Maret 890 April 657 Mei 987 Juni 908 Juli 1021 Agustus 997 September 986 Oktober 940 November 876 Desember 654

(Sumber: Laporan Dept. Logistik PT. Fajar Putra Plasindo)

12. Jumlah Produk ReturnYang Dikirm Tepat Waktu

Berikut merupakan data jumlah produk return yang dikirim tepat waktu. Tabel 4.12 Jumlah Produk Return Yang Dikirim Tepat Waktu

Bulan Jumlah Barang (unit)

Januari 323 Februari 579 Maret 679 April 439 Mei 779 Juni 702 Juli 804 Agustus 679 September 698 Oktober 576 November 603 Desember 477

(Sumber: Laporan Dept. Logistik PT. Fajar Putra Plasindo)

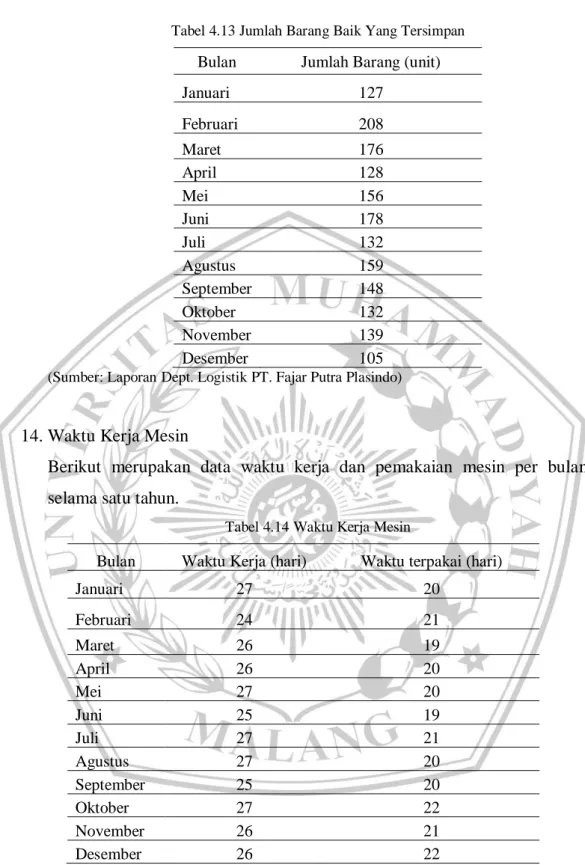

13. Ratio jumlah barang baik yang tersimpan

Berikut merupakan data jumlah barang baik yang tersimpan selama satu tahun.

Tabel 4.13 Jumlah Barang Baik Yang Tersimpan Bulan Jumlah Barang (unit)

Januari 127 Februari 208 Maret 176 April 128 Mei 156 Juni 178 Juli 132 Agustus 159 September 148 Oktober 132 November 139 Desember 105

(Sumber: Laporan Dept. Logistik PT. Fajar Putra Plasindo)

14. Waktu Kerja Mesin

Berikut merupakan data waktu kerja dan pemakaian mesin per bulan selama satu tahun.

Tabel 4.14 Waktu Kerja Mesin

Bulan Waktu Kerja (hari) Waktu terpakai (hari)

Januari 27 20 Februari 24 21 Maret 26 19 April 26 20 Mei 27 20 Juni 25 19 Juli 27 21 Agustus 27 20 September 25 20 Oktober 27 22 November 26 21 Desember 26 22

(Sumber: Laporan Dept. Teknik PT. Fajar Putra Plasindo)

4.3 Pengolahan Data

Mengidentifikasi kriteria-kriteria berdasarkan konsep SCOR yang mengacu pada 5 proses utama yaitu plan, source, make, deliver, dan return. Dalam mengidentifikasi kriteria-kriteria ini dilakukan dengan cara pengamatan lansung dan proses wawancara terhadap kepala bagian SCM sehingga didapatkan aspek/kriteria yang berpengaruh terhadap kinerja SCM. Adapun hasil identifikasi kriteria berdasarkan konsep SCOR dan kondisi perusahaan adalah sebagai berikut:

1. Plan

• Tidak sesuainya jumlah hasil produksi dengan jumlah yang ditargetkan

• Kehilangan peluang penjualan 2. Source

• Kurang siapnya pemasok dalam pemenuhan permintaan yang mendadak dan melonjak

3. Make

• Banyaknya produk cacat dari hasil proses produksi • Kurangnya kemampuan/keahlian tenaga kerja pada

jalur produksi

• Perusahaan kurang mampu dalam

mengakomodasikan naik turunnya permintaan 4. Deliver

• Perusahaan kurang siap dalam pemenuhan pesanan yang mendadak

5. Return

• Pengembalian barang return kurang optimal

• Kurang efesiensi dalam pemanfaatan sharing facility 4.3.2 Perancangan Sistem Pengukuran Kinerja SCM

1. Penentuan Tujuan Strategis dan Key Performance Indicator Dalam penentuan tujuan strategis dilakukan dengan menjabarkan visi misi perusahaan dan indikator-indikator yang

telah didapatkan pada proses identifikasi. Rancangan KPI ditentukan berdasarkan tujuan strategis yang telah dibuat.

KPI yang didapatkan berjumlah 19 KPI yang sesuai dengan kondisi perusahaan dan sudah diverifikasi oleh pemimpin perusahaan. Pada tabel 4.15 terdiri dari level 1, level 2, level 3, tujuan strategis, dan deskripsi dari KPI nya. Level 1 merupakan aspek Supply Chain dari model SCOR yaitu plan, source, make, deliver, dan return. Level 2 merupakan indikator-indokator nya yang terdiri dari reliability, responsiveness, aglity, dan assets. Dan level 3 merupakan KPI nya. Untuk selengkapnya dapat dilihat dapat dilihat pada tabel 4.15.

Tabel 4.15 Tujuan Strategis dan Key Performance Indicator

No Level 1 Level 2 Tujuan Strategis

Key Performance Indicator (Level 3)

Deskripsi Kode

KPI KPI

1 Plan

Reliability

Meningkatkan ketepatan hasil

peramalan P.1.1

Tingkat ketepatan hasil peramalan

Tingkat ketepatan hasil peramalan produk/barang yang diproduksi

Meningkatkan jumlah produksi P.1.2 Ketepatan hasil produksi Tingkat kesesuaian unit hasil produksi dengan unit yang ditargetkan

Agility Menghindari kehilangan peluang

penjualan P.2.1 Safety Stock Level

Membuat safety stock agar tidak kehilangan peluang penjualan

Assets Merencanakan perputaran

persediaan barang jadi P.3.1 Inventory Turn Over Rate Perputaran persediaan barang jadi di gudang

2 Source

Reliability

Meningkatkan ketepatan pengiriman bahan baku oleh pemasok

S.1.1 Tingkat ketepatan pemasok dalam pengiriman

Tingkat ketepatan pemasok dalam proses pengiriman jumlah bahan baku

Responsiveness

Mengoptimalkan ketepatan waktu pemasok dalam proses pemesanan dan pengiriman bahan baku

S.2.1 Lama waktu pemasok dalam pengiriman bahan baku

Ketepatan waktu pengiriman oleh pemasok apabila terjadi permintaan dari perushaan yang melonjak

Agility Memastikan kesanggupan pemasok

dalam memenuhi permintaan S.3.1

Tingkat ketepatan dalam pemenuhan bahan baku

Tingkat ketepatan pemasok dalam memenuhi permintaan yang berubah waktu maupun jumlahnya

3 Make

Reliability

Meningkatkan kualitas produk M.1.1 Prosentase produk cacat Prosentase produk cacat yang dihasilkan saat proses produksi

Meningkatkan kehandalan tenaga

kerja produksi M.1.2

Tingkat kehandalan tenaga

kerja Tingkat kehandalan tenaga kerja pada proses produksi

Responsiveness Meningkatkan efektifitas

pergantian produk M.2.1

Tingkat ketepatan dalam penggantian produk

Tingkat ketepatan penggantian produk dalam waktu yang cepat dan tidak mengeluarkan biaya yang lebih

Agility

Meningkatkan fleksibilitas dalam pemenuhan perubahan order produksi

M.3.1 Prosentase jumlah changer order yang diakomodasi

Kemampuan dalam mengakomodasi naik turunnya permintaan yang mendadak

Tabel 4.15 Tujuan Strategis dan Key Performance Indicator (lanjutan)

3 Make Assets Meningkatkan efesiensi dalam

penggunaan asset M.4.1 Tingkat efesiensi mesin Tingkat efesiensi dalam penggunaan mesin produksi

4 Deliver

Reliability

Mengoptimalkan jumlah

permintaan yang dapat dipenuhi D.1.1

Pemenuhan jumlah permintaan

Prosentase pemenuhan jumlah permintaan pelanggan oleh perusahaan

Menjamin ketepatan pemenuhan

order dari pelanggan D.1.2

Akurasi persediaan di

sistem Prosentase akurasi persediaan barang di sistem Responsiveness Mengoptimalkan ketepatan waktu

dalam pengiriman barang D.2.1

Tingkat ketepatan dalam pengiriman barang

Tingkat ketepatan waktu dalam pengiriman barang ke customer

Agility Menghindari kehilangan pelanggan D.3.1 Pemenuhan perubahan pesanan

Prosentase pengiriman barang dalam pemenuhan perubahan pesanan secara mendadak

5 Return

Reliability Meminimalkan jumlah

pengembalian produk yang cacat R.1.1

Jumlah pengembalian produk cacat

Prosentase jumlah pengembalian produk cacat dari pelanggan

Responsiveness Mengoptimalkan penggembalian

barang return R.2.1

Ketepatan dalam

pengembalian barang return

Tingkat ketepatan dalam pengembalian barang return ke pelanggan

Assets Memastikan penggunaan sharing

facility secara efesien R.3.1

Prosentase barang return

2. Penyusunan Hirarki

Dalam pengukuran kinerja supply chain digambarkan dengan suatu model hirarki yang bentuknya hampir menyerupai piramid. Hiraki ini mempunyai tujuan utama yaitu mendapatkan nilai kinerja di mana apabila levelnya semakin ke bawah, maka semakin detail yang diamati.

Pada hirarki ini terdapat 3 level, level 1 terdiri dari 5 proses utama yaitu plan, source, make, deliver, dan return. Level 2 terdiri dari beberapa komponen dasar yaitu reliability, responsiveness, agility, dan assets. Kemudian level 3 terdiri dari indikator-indikator supply chain nya. Adapun model hirarki pengukuran kinerja supply chain di PT. Fajar Putra Plasindo dapat dilihat pada gambar 4.5.

Gambar 4.4 Hirarki Pengukuran Kinerja Supply Chain Level 1

1 Level 2

3. Pembobotan KPI Dengan AHP

Pada pembobotan KPI dilakukan menggunakan AHP dengan bantuan Software Expert Choice. Data yang digunakan dalam pembobotan adalah data yang didapatkan dari penyebaran kuesioner kepada Kepala Dept. Supply Chain perusahaan. Data tersebut berisi mengenai perbandingan antar KPI yang ada pada level 1, level 2, dan level 3 untuk mengetahui tingkat kepentingan antar KPI. Adapun hasil pembobotan dapat dilihat pada tabel 4.16.

Tabel 4.16 Hasil Pembobotan KPI

Level 1 Bobot Level 2 Bobot Level 3 Bobot

Plan 0.283 Reliability 0.153 P.1.1 0.046 P.1.2 0.107 Agility 0.046 P.2.1 0.046 Assets 0.084 P.3.1 0.084 Source 0.117 Reliability 0.074 S.1.1 0.074 Responsiveness 0.022 S.2.1 0.022 Agility 0.020 S.3.1 0.020 Make 0.199 Reliability 0.069 M.1.1 0.035 M.1.2 0.035 Responsiveness 0.043 M.2.2 0.043 Agility 0.028 M.3.1 0.028 Assets 0.058 M.4.1 0.058 Deliver 0.260 Reliability 0.156 D.1.1 0.117 0.156 D.1.2 0.039 Responsiveness 0.052 D.2.1 0.052 Agility 0.052 D.3.1 0.052 Return 0.141 Reliability 0.077 R.1.1 0.077 Responsiveness 0.027 R.2.1 0.027 Assets 0.037 R.3.1 0.037 Interpretasi:

Berdasarkan tabel 4.16 diketahui bahwa pada level 1 yaitu plan mempunyai bobot sebesar 0,283, source mempunyai bobot sebesar 0,117, make mempunyai bobot sebesar 0,199, deliver mempunyai bobot sebesar 0,260, dan return mempunyai bobot sebesar 0,141.

Level 2 pada proses plan, reliability, agility, dan assets masing-masing mempunyai bobot sebesar 0,153, 0,046, dan 0,084. Reliability, responsiveness, dan agility pada proses source masing-masing mempunyai bobot sebesar 0,074, 0,022, dan 0,020. Reliability, responsiveness, agility,dan assets pada proses make masing-masing mempunyai bobot sebesar 0,069, 0,043, 0,028, dan 0,058. Reliability, responsiveness, dan agility pada proses deliver masing-masing mempunyai bobot sebesar 0,156, 0,052, dan 0,052. Reliability, responsiveness, dan assets pada proses return masing-masing mempunyai bobot sebesar 0,077, 0,027, dan 0,037.

Level 3 pada proses plan dengan kode KPI P.1.1, P.1.2, P.1.3, P.2.1, dan P.3.1 masing-masing mempunyai bobot sebesar 0,046, 0,107, 0,046, dan 0,084. Pada proses source dengan kode KPI S.1.1, S.2.1, dan S.3.1 masing-masing mempunyai bobot sebesar 0,074, 0,022, dan 0,020. Pada proses make dengan kode KPI M.1.1, M.1.2, M.2.1, M.3.1, dan M.4.1 masing-masing mempunyai bobot sebesar 0,035, 0,035, 0,043, 0,028, dan 0,058. Pada proses deliver dengan kode KPI D.1.1, D.1.2, D.2.1, dan D.3.1 masing-masing mempunyai bobot sebesar 0,117, 0,039, 0,052, dan 0,052. Pada proses return dengan kode KPI R.1.1, R.2.1, dan R.3.1 masing-masing mempunyai bobot sebesar 0,077, 0,027, dan 0,037.

Berdasarkan pembobotan KPI yang telah dilakukan, KPI dengan skor tertinggi terdapat pada kode KPI d.1.1 yaitu pemenuhan jumlah permintaan dengan nilai bobot sebesar 0,117. Sedangkan KPI dengan skor terdapat pada kode KPI S.3.1 yaitu tingkat ketepatan dalam pemenuhan bahan baku dengan nilai bobot 0,020.

Struktur hirarki pengukuran kinerja supply chain beserta bobotnya dapat dilihat pada gambar 4.6.

Gambar 4.5 Hirarki Pengukuran Kinerja Supply Chain Beserta Bobotnya Level 1 1 Level 2 1 Level 3 1

4.3.3 Pengukuran dan Evaluasi Kinerja SCM 1. Penentuan Spesifikasi KPI

Dalam pengukuran kinerja SCM perlu dilakukan penentuan spesifikasi pada masing-masing KPI agar dapat mempermudah proses pengukuran kinerja. Adapun spesifikasi tersebut meliputi:

1) Nama KPI 2) Kode KPI 3) Type KPI

Type Pengukuran KPI yaitu:

• Large the better yaitu apabila semakin besar nilainya maka semakin baik.

• Nominal the better biasanya ditetapkan nilai suatu nominal tertentu.

• Small the better yaitu apabila semakin kecil nilainya maka semakin baik.

4) Satuan Pengukuran

Satuan pengukuran yaitu standart untk menilai KPI seperti prosentase (%), Skala, dan lain sebagainya.

5) Deskripsi

Deskripsi yaitu menjelaskan KPI yang dimaksud 6) Periode Pengukuran

Periode pengukuran yaitu rentang waktu pengukuran kinerja KPI seperti harian, mingguan,bulanan, atapun tahunan.

7) Formula

Formula yaitu cara mengukur nilai pencapain suatu kinerja KPI.

Adapun contoh dari spesifikasi KPI dapat dilihat pada tabel 4. 17. Tabel 4.17 Spesifikasi KPI

Nama KPI Tingkat ketepatan hasil peramalan Kode KPI P.1.1

Tipe KPI Large the better Satuan Persen (%)

Deskripsi Tingkat ketepatan hasil peramalan produk/barang yang diproduksi Periode Bulanan

Formula (𝑅𝑒𝑛𝑐𝑎𝑛𝑎 𝑃𝑟𝑜𝑑𝑢𝑘𝑠𝑖 − 𝐴𝑘𝑡𝑢𝑎𝑙)

𝐴𝑘𝑡𝑢𝑎𝑙 𝑥 100%

2. Perhitungan Performansi KPI

Dalam perhitungan performansi KPI dapat dibantu dengan menggunakan formula yang ada pada spesifikasi KPI. Adapun contoh perhitungan performansi KPI adalah sebagai berikut:

𝑃. 1.1 (𝐽𝑎𝑛𝑢𝑎𝑟𝑖) =(𝑅𝑒𝑛𝑐𝑎𝑛𝑎 𝑝𝑟𝑜𝑑𝑢𝑘𝑠𝑖 − 𝐴𝑘𝑡𝑢𝑎𝑙)

𝐴𝑘𝑡𝑢𝑎𝑙 𝑥 100%

(16000 − 9940)

9940 𝑥 100% = 61%

3. Perhitungan Scorring System dengan OMAX

Scorring system digunakan untuk menyamakan skala dari setiap KPI, sehingga perusahaan mampu mengukur tingkat pencapaian masing-masing KPI dengan menggunakan nilai range 0-10. Pada range 10 menunjukkan sasaran kinerja yang dicapai, range 3 menunjukkan rata-rata pencapaian, dan range 0 menunjukkan nilai terendah.

Pada metode OMAX harus menentukan nilai performance yaitu nilai yang didapat dari data periode terakhir (periode ke-12), target realistis yaitu nilai pencapaian yang ingin dicapai oleh perusahaan, nilai rata-rata yaitu nilai yang didapatkan dari perhitungan rata-rata dari 12 periode tersebut, dan nilai pencapaian terburuk yaitu nilai yang didapatkan sesuai dengan tipe KPI. Apabila tipe KPI tersebut Small the better maka menggunakan nilai maximum dari data 12 periode tersebut, dan apabila tipe KPI

Large the better maka menggunakan nilai minimum dari data 12 periode tersebut. Adapun tabel perhitungan performance, target realistis, nilai rata-rata, dan pencapaian terburuk dapat dilihat pada tabel 4.18.

Tabel 4.18 Performansi Key Performance Indicator No Kode KPI Satuan Bulan Performance Target Realistis Rata-rata Pencapaian Terburuk 1 2 3 4 5 6 7 8 9 10 11 12 1 P.1.1 % 61.0% 73.2% 76.4% 60.1% 70.0% 61.9% 74.1% 63.2% 71.4% 70.9% 62.9% 70.1% 70.1% 76.4% 67.7% 60.1% 2 P.1.2 % 82.8% 77.0% 75.6% 83.3% 78.4% 82.4% 76.6% 81.7% 77.8% 78.0% 81.9% 78.4% 78.4% 83.3% 79.6% 75.6% 3 P.2.1 Ratusan 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 4 P.3.1 % 83.5% 87.8% 84.4% 88.5% 87.2% 89.9% 87.7% 88.9% 86.0% 83.8% 82.1% 88.7% 88.7% 89.9% 86.3% 82.1% 5 S.1.1 % 95.7% 92.9% 92.8% 90.0% 93.1% 95.5% 84.3% 85.9% 94.0% 85.8% 82.6% 92.9% 92.9% 95.7% 90.2% 82.6% 6 S.2.1 % 91.7% 95.8% 95.8% 95.8% 83.3% 87.5% 91.7% 91.7% 95.8% 87.5% 91.7% 87.5% 87.5% 83.3% 91.7% 95.8% 7 S.3.1 % 95.5% 92.3% 92.2% 95.2% 92.5% 93.7% 93.7% 93.7% 87.4% 89.5% 94.1% 94.8% 94.8% 95.5% 92.7% 87.4% 8 M.1.1 % 9.5% 10.6% 9.7% 10.2% 11.4% 8.8% 11.2% 10.9% 10.6% 13.2% 15.3% 11.2% 11.2% 8.8% 11.0% 15.3% 9 M.1.2 Skala 2.0 3.0 3.0 5.0 5.0 5.0 4.0 4.0 4.0 3.0 3.0 3.0 3.00 5.00 3.67 2.00 10 M.2.1 % 83.3% 95.4% 94.4% 89.6% 91.7% 95.5% 94.9% 90.0% 92.1% 86.4% 86.0% 94.7% 94.7% 95.5% 90.8% 83.3% 11 M.3.1 % 87.5% 81.7% 84.6% 85.5% 89.4% 83.9% 89.1% 90.0% 86.7% 82.9% 88.4% 93.5% 93.5% 90.0% 86.3% 81.7% 12 M.4.1 % 74.1% 87.5% 73.1% 76.9% 74.1% 76.0% 77.8% 74.1% 80.0% 81.5% 80.8% 84.6% 84.6% 87.5% 77.8% 73.1% 13 D.1.1 % 85.1% 84.9% 88.4% 88.0% 84.1% 87.4% 85.8% 88.3% 89.8% 88.6% 92.4% 91.9% 91.9% 92.4% 87.5% 84.1% 14 D.1.2 % 93.0% 92.2% 91.8% 90.1% 96.9% 91.6% 87.1% 80.9% 86.1% 87.9% 91.6% 90.4% 90.4% 96.9% 89.9% 80.9% 15 D.2.1 % 95.8% 98.6% 94.8% 94.2% 97.3% 95.5% 96.4% 93.6% 95.5% 95.7% 97.8% 95.9% 95.9% 98.6% 95.9% 93.6% 16 D.3.1 % 90.9% 86.9% 93.3% 87.9% 93.6% 89.0% 91.7% 92.7% 89.0% 85.8% 90.7% 91.2% 91.2% 93.6% 90.1% 85.8% 17 R.1.1 % 5.4% 9.4% 11.6% 7.4% 12.0% 10.2% 12.7% 11.4% 12.3% 12.0% 10.9% 7.8% 7.8% 5.4% 10.5% 12.7% 18 R.2.1 % 71.8% 76.2% 76.3% 66.8% 78.9% 77.3% 78.7% 68.1% 70.8% 61.3% 68.8% 72.9% 72.9% 78.9% 72.3% 61.3% 19 R.3.1 % 39.3% 35.9% 25.9% 29.2% 20.0% 25.4% 16.4% 23.4% 21.2% 22.9% 23.1% 22.0% 22.0% 39.3% 25.7% 16.4%

Setelah melakukan perhitungan performance, target realistis, nilai rata-rata, dan pencapaian terburuk. Maka selanjutnya dilakukan penentuan skala tertinggi hingga terendah dengan menggunakan OMAX yang bertujuan untuk mengetahui nilai pencapaian masing-masing KPI dengan cara di range 0-10 pada setiap nilai KPI nya. Nilai pada range 0 didapatkan dari nilai pencapaian terburuk, nilai pada range 3 didapatkan dari nilai rata-rata, dan nilai pada range 10 didapatkan dari nilai target realistis. Sedangkan nilai pada range 1-2 dan 4-9 dilakukan perhitungan interpolasi. Berikut merupakan contoh perhitungan OMAX pada KPI P.1.1.

1. Level yang sudah diketahui a. Level 0 = 60,1%

b. Level 3 = 67,7% c. Level 10 = 76,4% 2. Perhitungan level 1-2

Rumus interpolasi 0 dan 3 𝐿𝑒𝑣𝑒𝑙 3 − 𝐿𝑒𝑣𝑒𝑙 0 3 − 0 = 67,7% − 60,1% 3 = 0,025 a. Level 1= 60,1% + 0,025 = 62,7% b. Level 2 = 62,7% + 0,025 = 65,2% 3. Perhitungan level 4-9

Rumus interpolasi 3 dan 10 𝐿𝑒𝑣𝑒𝑙 10 − 𝐿𝑒𝑣𝑒𝑙 3 10 − 3 = 76,4% − 67,7% 7 = 0,012 a. Level 4 = 67,7% + 0,012 = 69,0% b. Level 5= 69,0% + 0,012 = 70,2% c. Level 6= 70,2% + 0,012 = 71,5% d. Level 7= 71,5% + 0,012 = 72,7% e. Level 8= 72,7% + 0,012 = 73,9% f. Level 9= 73,9% + 0,012= 75,2%

Hasil perhitungan OMAX (Objective Matrix) dapat dilihat pada tabel 4.19, 4.20, 4.21, 4.22, dan 4.23.

Tabel 4.19 Perhitungan OMAX Pada Proses Plan

Kode KPI P.1.1 P.1.2 P.2.1 P.3.1 Performance 70.1% 78.4% 500 88.7% Target Realistis 10 76.4% 83.3% 500 89.9% 9 75.2% 82.7% 500 89.4% 8 73.9% 82.2% 500 88.9% 7 72.7% 81.7% 500 88.4% 6 71.5% 81.2% 500 87.9% 5 70.2% 80.6% 500 87.4% 4 69.0% 80.1% 500 86.9% Rata-rata 3 67.7% 79.6% 500 86.3% 2 65.2% 78.2% 500 84.9% 1 62.7% 76.9% 500 83.5% Pencapaian Terburuk 0 60.1% 75.6% 500 82.1% Bobot 0.046 0.107 0.046 0.084 Skor 5 2 10 8 Nilai 0.229 0.214 0.461 0.672 Interpretasi:

Dari tabel perhitungan OMAX di atas pada KPI P.1.1 didapatkan skor 5 dengan nilai pencapaian 70,2%. Pada KPI P.1.2 didapatkan skor 2 dengan nilai pencapaian 78,2%. Pada KPI P.2.1 didapatkan skor 10 dengan pencapaian nilai 500. Dan pada KPI P.3.1 didapatkan skor 8 dengan pencapaian nilai 88,9%.

Tabel 4.20 Perhitungan OMAX Pada Proses Source

Kode KPI S.1.1 S.2.1 S.3.1 Performance 92.9% 87.5% 94.8% Target Realistis 10 95.7% 83.3% 95.5% 9 94.9% 84.5% 95.1% 8 94.1% 85.7% 94.7% 7 93.4% 86.9% 94.3% 6 92.6% 88.1% 93.9% 5 91.8% 89.3% 93.5% 4 91.0% 90.5% 93.1% Rata-rata 3 90.2% 91.7% 92.7%

Tabel 4.20 Perhitungan OMAX Pada Proses Source (lanjutan) 2 87.7% 93.1% 90.9% 1 85.1% 94.4% 89.2% Pencapaian Terburuk 0 82.6% 95.8% 87.4% Bobot 0.074 0.022 0.020 Skor 6 6 8 Nilai 0.445 0.135 0.163 Interpretasi:

Dari tabel perhitungan OMAX di atas pada KPI S.1.1 didapatkan skor 6 dengan nilai pencapaian 92,6%. Pada KPI S.2.1 didapatkan skor 6 dengan nilai pencapaian 88,1%. Dan pada KPI S.3.1 didapatkan skor 8 dengan nilai pencapaian 94,7%.

Tabel 4.21 Perhitungan OMAX Pada Proses Make

Kode KPI M.1.1 M.1.2 M.2.1 M.3.1 M.4.1 Performance 11.2% 3.00 94.7% 93.5% 84.6% Target Realistis 10 8.8% 5.00 95.5% 90.0% 87.5% 9 9.1% 4.81 94.8% 89.5% 86.1% 8 9.4% 4.62 94.1% 89.0% 84.7% 7 9.7% 4.43 93.5% 88.4% 83.3% 6 10.1% 4.24 92.8% 87.9% 82.0% 5 10.4% 4.05 92.2% 87.4% 80.6% 4 10.7% 3.86 91.5% 86.9% 79.2% Rata-rata 3 11.0% 3.67 90.8% 86.3% 77.8% 2 12.5% 3.11 88.3% 84.8% 76.2% 1 13.9% 2.56 85.8% 83.2% 74.6% Pencapaian Terburuk 0 15.3% 2.00 83.3% 81.7% 73.1% Bobot 0.035 0.035 0.043 0.028 0.058 Skor 3 1 9 10 8 Nilai 0.104 0.035 0.389 0.285 0.463 Interpretasi:

Dari tabel perhitungan OMAX di atas pada KPI M.1.1 didapatkan skor 3 dengan nilai pencapaian 11,0%. Pada KPI M.1.2 didapatkan skor 1 dengan nilai pencapaian 2,56. Pada KPI M.2.1 didapatkan skor 9 dengan nilai pencapaian 94,8%. Pada KPI

M.3.1 didapatkan skor 10 dengan pencapaian nilai 93,5%. Dan pada KPI M.4.1 didapatkan skor 8 dengan pencapaian nilai 84,7.

Tabel 4.22 Perhitungan OMAX Pada Proses Deliver

Kode KPI D.1.1 D.1.2 D.2.1 D.3.1 Performance 91.9% 90.4% 95.9% 91.2% Target Realistis 10 92.4% 96.9% 98.6% 93.6% 9 91.7% 95.9% 98.3% 93.1% 8 91.0% 94.9% 97.9% 92.6% 7 90.3% 93.9% 97.5% 92.1% 6 89.6% 92.9% 97.1% 91.6% 5 88.9% 91.9% 96.7% 91.1% 4 88.2% 90.9% 96.3% 90.6% Rata-rata 3 87.5% 89.9% 95.9% 90.1% 2 86.4% 86.9% 95.1% 88.7% 1 85.3% 83.9% 94.3% 87.2% Pencapaian Terburuk 0 84.1% 80.9% 93.6% 85.8% Bobot 0.117 0.039 0.052 0.052 Skor 8 4 8 5 Nilai 0.936 0.156 0.416 0.26 Interpretasi:

Dari tabel perhitungan OMAX di atas pada KPI D.1.1 didapatkan skor 8 dengan nilai pencapaian 91,0%. Pada KPI D.1.2 didapatkan skor 4 dengan nilai pencapaian 90,9%. Pada KPI D.2.1 didapatkan skor 8 dengan nilai pencapaian 97,9%. Dan pada KPI D.3.1 didapatkan skor 5 dengan pencapaian nilai 91,1%.

Tabel 4.23 Perhitungan OMAX Pada Proses Return

Kode KPI R.1.1 R.2.1 R.3.1 Performance 7.8% 72.9% 22.0% Target Realistis 10 5.4% 78.9% 39.3% 9 6.1% 78.0% 37.4% 8 6.9% 77.0% 35.4% 7 7.6% 76.1% 33.5% 6 8.3% 75.1% 31.5% 5 9.0% 74.2% 29.6% 4 9.8% 73.2% 27.6% Rata-rata 3 10.5% 72.3% 25.7%

Tabel 4.23 Perhitungan OMAX Pada Proses Return (lanjutan) 2 11.2% 68.6% 22.6% 1 11.9% 64.9% 19.5% Pencapaian Terburuk 0 12.7% 61.3% 16.4% Bobot 0.077 0.027 0.037 Skor 6 4 2 Nilai 0.463 0.107 0.074 Interpretasi:

Dari tabel perhitungan OMAX di atas pada KPI R.1.1 didapatkan skor 6 dengan nilai pencapaian 8,3%. Pada KPI R.2.1 didapatkan skor 4 dengan nilai pencapaian 73,2%. Dan pada KPI R.3.1 didapatkan skor 2 dengan nilai pencapaian 22,6%.

4. Evaluasi Kinerja SCM dengan TLS

Setelah didapatkan hasil dari perhitungan scorring dengan OMAX (Objective Matrix), maka selanjutnya dilakukan evaluasi kinerja dengan menggunakan TLS (Traffic Light System) untuk mengetahui KPI mana saja yang perlu dilakukan perbaikan. Adapun hasil TLS dapat dilihat pada gambar 4.7.

Gambar 4.6 Hasil Evaluasi Kinerja dengan TLS Interpretasi:

KPI yang tertanda warna merah yaitu P.1.2, M.1.1, M.1.2, dan R.3.1, menandakan skor berada pada batas level 0-3 yang artinya KPI tersebut realisasinya berada di bawah target. KPI yang tertanda warna kuning yaitu P.1.1, S.1.1, D.1.1, D.1.2, D.3.1, R.1.1, dan R.2.1, menandakan skor berada pada batas level 4-7 yang artinya KPI tersebut realisasinya belum mencapai target maksimum. Dan KPI yang tertanda warna hijau yaitu P.2.1, P.3.1, S.2.1, S.3.1, M.2.1, M.3.1, M.4.1, D.1.1 dan D.2.1, menandakan skor berada pada batas level 8-10 yang artinya KPI tersebut realisasinya sudah mencapai target maksimum.

Level 1 1 Level 1 1 Level 1 1