BAB IV

SISTEM INFORMASI PADA PERAWATAN BERORIENTASI

KEANDALAN

4.1 Registrasi Komponen

Hal pertama yang harus dilakukan dalam kegiatan perawatan keandalan adalah meregister ataupun mencatat seluruh komponen yang terdapat pada industri20. Perlunya registrasi pada komponen adalah untuk mempermudah operator dalam pengaksesan komponen tersebut, baik untuk menggunakannya, maupun untuk melaksanakan kegiatan perawatan pada komponen tersebut. Hal yang kemudian menjadi pertanyaan adalah apa-apa saja yang perlu diregister dan bagaimana cara meregistrasi komponen tersebut. Untuk menjawab pertanyaan yang pertama, hal-hal yang perlu diregister adalah :

Nomor item.

Deskripsi item dan fungsi apa yang dimiliki oleh item tersebut.

Informasi mengenai manufaktur seperti : merek, model, nomor model, nomor seri. Supplier lokal atau agen, termasuk nama, alamat, dan no telepon agen.

Detail teknik, seperti putaran, daya, kapasitas, ukuran frame. Harga dan tanggal perbaikan.

Manual Gambar seperti operating manual, suku cadang, manual teknik.

Selanjutnya adalah bagaimana kita meregister komponen tersebut. Ada dua buah cara yang bisa gunakan, yaitu :

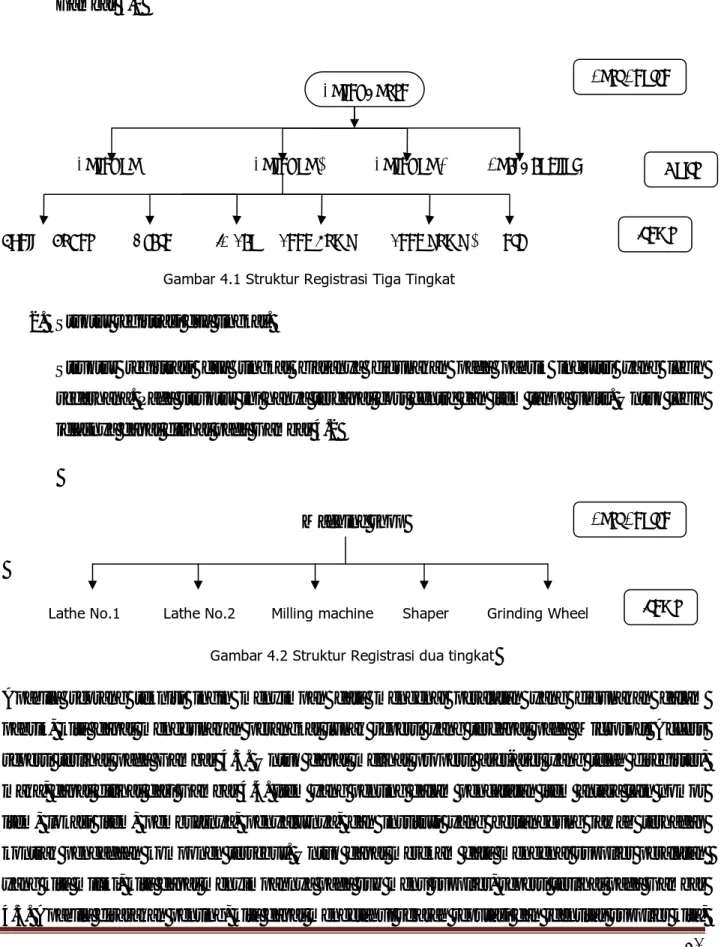

1. Struktur registrasi tiga tingkat.

Struktur register tiga tingkat biasanya digunakan pada industri-industri yang besar, dimana sistem peralatan pada pabrik industri ini dibagi atas tiga bagian yaitu : cost

centre, units dan item. Struktur registrasi tiga tingkat contohnya dapat kita lihat pada Gambar 4.1

Cost Centre

Boiler no1 Boiler no 2 Boiler no 3 Coal Handling Boiler House

Units

Items Shell & Tubes Grate ID Fan Feed Pump 1 Feed pump 2 etc

Gambar 4.1 Struktur Registrasi Tiga Tingkat

2. Stuktur registrasi dua tingkat.

Struktur registrasi dua tingkat biasanya digunakan pada pabrik industri yang lebih sederhana. Pada struktur ini hanya terdapat cost centre dan item tanpa units. Untuk lebih jelasnya dapat dilihat pada Gambar 4.2

Cost Centre Machine shop

Items

Lathe No.1 Lathe No.2 Milling machine Shaper Grinding Wheel Gambar 4.2 Struktur Registrasi dua tingkat

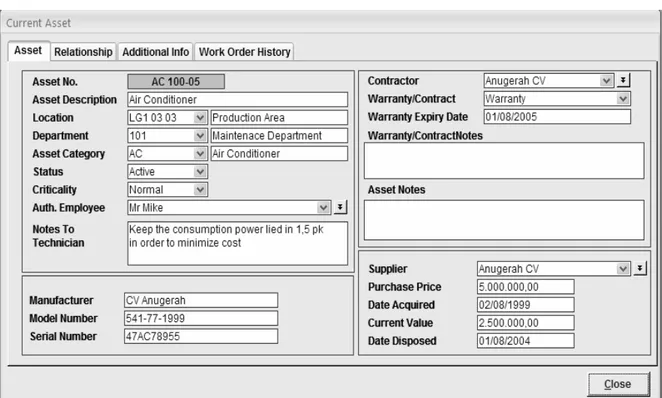

Apabila seorang teknisi ingin menyimpan data mengenai peralatan yang digunakan dalam pabrik, kita dapat menggunakan perangkat lunak seperti yang terdapat pada Microsoft Access seperti terlihat pada Gambar 4.3. Untuk dapat melihat properti aset-aset yang telah diregister, maka, dapat dilihat dari Gambar 4.4. Item yang penting dalam pencatatan item antara lain nomor item, lokasi item, pembuatnya, penyalurnya, dan institusi yang bertanggung jawab terhadap kontrak pengadaan komponen tersebut. Untuk dapat merekam data mengenai supplier peralatan yang kita miliki, kita dapat menyimpannya pada sub menu supplier, seperti terlihat pada Gambar

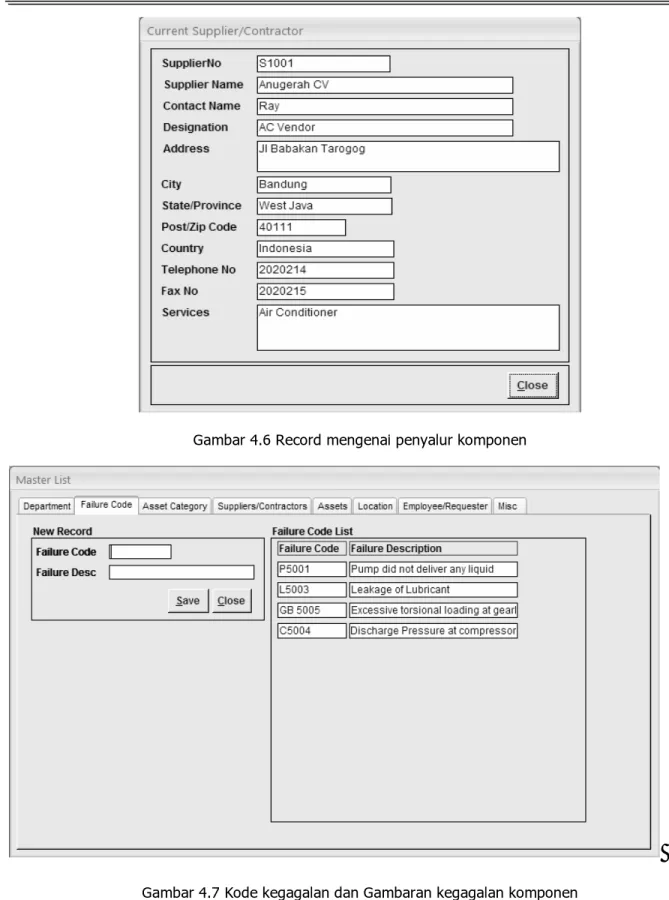

dan hal tersebut dapat kita rekam pula, seperti terlihat pada Gambar 4.6 Satu pertanyaan yang penting dalam proses perekaman data komponen adalah apakah data tersebut akan dengan mudah diakses oleh setiap orang yang berkompeten dengan komponen tersebut? Suatu sistem perekaman yang efektif, seharusnya menjamin kemudahahan pengaksesan oleh pelaksana yang berkompeten, bahkan pula harus dapat dengan mudah dirubah atau ditambahkan informasi atasnya.

Modus kegagalan dan kode-kode yang melekat pada komponen dapat pula dicatatkan untuk mendapatkan informasi mengenai umur, pola kegagalan dan apabila memungkinkan melakukan konsultasi dengan pabrik pembuat komponen tersebut. Modus kegagalan dan kodenya dapat kita rekam pada sub menu Failure Code seperti terlihat pada Gambar 4.7

Gambar 4.4 Informasi salah satu aset yang terdiri dari status, pembuat dan penyalurnya

Gambar 4.6 Record mengenai penyalur komponen

4.2 Kegiatan Perawatan

Tujuan utama dari kegiatan perawatan adalah untuk menghindarkan atau setidaknya mengurangi dampak resiko kegagalan. Kegiatan perawatan dalam RCM harus tercatat setiap saat, dan dapat ditinjau untuk memantau kondisi keandalan komponen. Baik tidaknya suatu langkah perawatan secara teknik tergantung pada karakteristik dan modus kegagalan komponen tersebut. Umumnya langkah perawatan dalam RCM terbagi atas 2 bagian besar, yaitu :

1. Kegiatan perawatan pencegahan, dan

2. Kegiatan default, yaitu kegiatan yang diambil apabila kegiatan pencegahan yang baik tidak ditemukan.

4.2.1 Kegiatan Restorasi Terjadwal

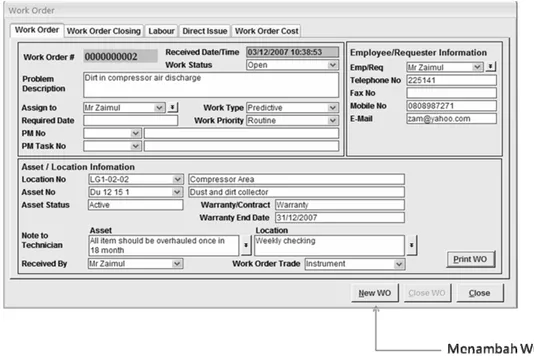

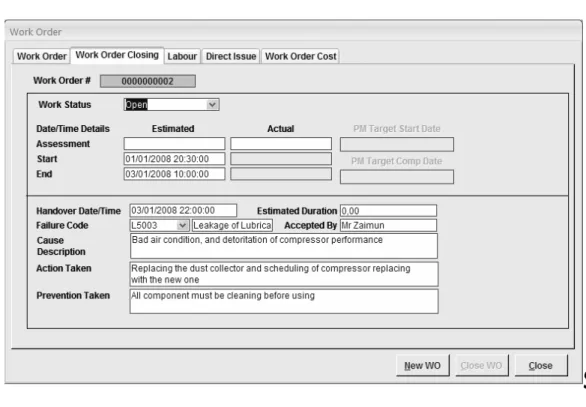

Pengertian restorasi terjadwal adalah menetapkan langkah periodik untuk merestorasi/mengganti baru komponen ke kondisi awalnya hal ini mencakup memanufaktur kembali atau mengoverhaul seluruh rakitan sebelum batas umur spesifik tanpa memperdulikan kondisi pada saat itu. Data aktivitas kegiatan restorasi terjadwal dapat kita rekam pada menu Work Order seperti terlihat dari Gambar 4.8

Apabila proses restorasi terjadwal telah terlaksana, maka kegiatan tersebut juga harus dicatatkan dan dimasukkan kedalam database Work Order yang telah tersedia, untuk merekam setiap kegiatan restorasi yang telah dilakukan, seperti terlihat pada Gambar 4.9

Gambar 4.9 Work Order yang telah diselesaikan direkam dalam WO closing

Adapun biaya yang harus dikeluarkan selama proses restorasi tersimpan juga pada menu Work order cost, seperti terlihat pada Gambar 4.10

Adapun kriteria – kriteria yang harus dipenuhi untuk menyakinkan bahwa restorasi yang terjadwal disebut layak harus memenuhi :

1. Umur komponen harus dapat diidentifikasi apabila ada penunjukan kenaikan yang cepat dari kegagalan

2. Harus dipastikan bahwa seluruh item dapat bertahan sampai umur tersebut

4.2.2. Kegiatan Penggantian/Discard Terjadwal

Yang dimaksud dengan discard terjadwal adalah mengganti suatu item atau komponen pada atau sebelum batas umur yang telah ditetapkan bagaimanapun kondisi pada saat itu. Ada dua batas umur yang penting untuk diperhatikan dalam menentukan frekuensi kegiatan discard terjadwal yaitu:

1. Batas umur yang aman ( safe-life limit)

Batas umur yang aman hanya berlaku pada kegagalan yang memiliki konsekuensi keselamatan kerja maupun keselamatan lingkungan.

2. Batas umur ekonomis

Adakalanya dalam operasi peremajaan komponen dilakukan atas dasar prinsip ekonomi. Umumnya penetapan batas umur ekonomi bermanfaat bila konsekuensi – konsekuensi operasional dari kegagalan dapat dihindarkan atau sedapatnya diturunkan atau apabila kegagalan yang dicegah bisa menimbulkan efek sekunder yang dahsyat. Kedua batas ini dapat digambarkan secara skematis pada Gambar 4.11

Rata-rata um ur m enjelang kegagalan

Batas Umur Aman

Um ur Kemungkinan Kondisi

Kegalan

Gambar 4.11 Batas safe-life dengan kegagalan komponen

4.2.3. Kegiatan Pemantauan Kondisi Terjadwal

Seringkali kegagalan – kegagalan tidak terjadi secara mendadak, tetapi berkembang dalam suatu kurun interval waktu tertentu oleh karenanya kegiatan pemantuan kondisi sangat penting dilakukan untuk memeriksa potensi kegagalan yang dapat dihindarkan. Kegiatan – kegiatan pemantuan kondisi mencakup pengecekan peralatan pencegahan kegagalan fungsi, pemeriksaan vibrasi dan lain sebagainya.

Teknik-teknik yang dapat dimasukkan kedalam kegiatan pemantuan kondisi terjadwal antara lain:

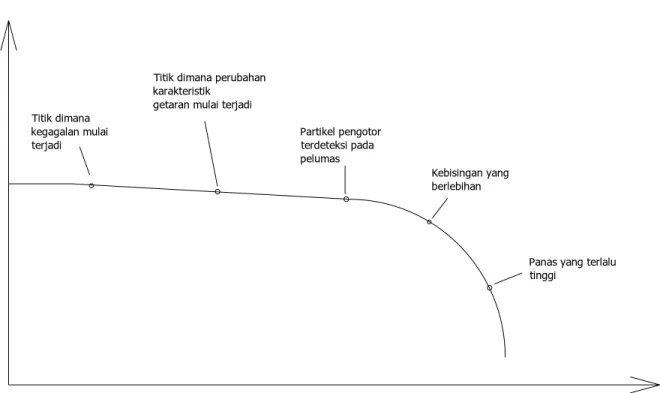

1. Teknik – teknik pemantauan kondisi /condition-monitoring. Untuk dapat melaksanakan pemantauan terhadap komponen, perlu pemahaman grafik P-F seperti terlihat pada Gambar 4.12. Teknik ini adalah teknik yang paling sensitif untuk mendeteksi ada atau tidaknya bibit kegagalan yang timbul. Teknik ini menggunakan berbagai jenis sensor baik getaran, temperatur, elektrik, kimia, dsb.

2. Teknik-teknik yang didasari pada variasi kualitas produk. 3. Teknik pemantauan efek primer

Komponen Mengalami Kegagalan

Titik dimana Kegagalan Baru Diketahui

Titik dimana Kegagalan Mulai Terjadi

Waktu Kondisi Peralatan

Gambar 4.12 Kurva P-F yang menggambarkan hubungan prestasi dengan waktu

Bisa dikatakan, bahwa kegagalan fungsional suatu item dimulai dari satu kegagalan potensial. Oleh karena itu, kegiatan pemantuan kondisi yang dapat diterapkan harus diperhitungkan dengan baik dan benar. Sebagai contoh, dapat kita ambil kegagalan bearing pada suatu pompa. Kegagalan bearing pada pompa dapat ditinjau dari berbagai aspek kegagalan potensial seperti : perubahan karakteristik getaran (yang dapat dideteksi dengan sensor getaran), partikel-partikel pengotor yang masuk kedalam pelumas, kebisingan diluar batas standar, panas yang ditimbulkan seperti terlihat pada Gambar 4.13.

Waktu Kondisi Peralatan

Panas yang terlalu tinggi Kebisingan yang berlebihan Partikel pengotor terdeteksi pada pelumas Titik dimana perubahan

karakteristik getaran mulai terjadi Titik dimana

kegagalan mulai terjadi

Gambar 4.13 Kegagalan potensial yang menandakan segera terjadinya kegagalan fungsional

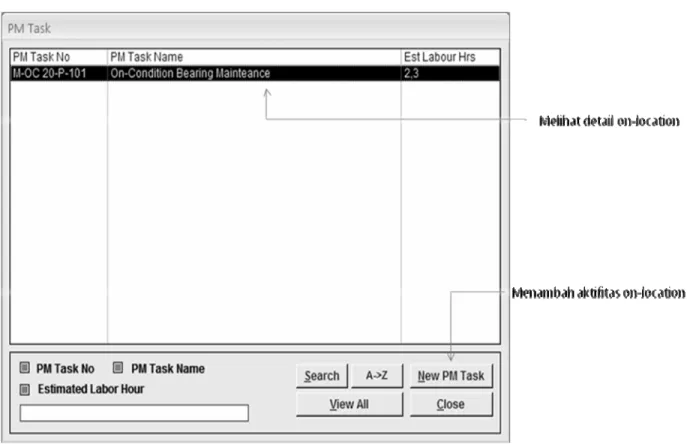

Oleh karena kegagalan-kegagalan potensial tersebut, maka dalam suatu work order yang ada, dapat kita simpan seluruh kegiatan pemantuan kondisi yang telah dan harus dilakukan oleh personel perawatan. Hal tersebut dapat kita lihat pada Gambar 4.14, dan detail pelaksanaannya dapat dilihat dari Gambar 4.15.

Pertanyaan selanjutnya yang muncul adalah, kapan langkah-langkah pemantuan kondisi bermanfaat untuk dilakukan. Untuk menjawab pertanyaan tersebut, kita memerlukan kriteria-kriteria berikut, yang harus dipertimbangkan setiap mengambil langkah perawatan on-condition, yaitu :

Kegagalan yang timbul adalah kegagalan tersembunyi, sehingga tidak memberikan efek secara langsung, sehingga kegiatan on-condition tersebut akan mencegah kegagalan ganda yang memiliki efek lebih buruk.

Gambar 4.14 Perekaman kegiatan pemantauan kondisi

Bila kegagalan memiliki konsekuensi-konsekuensi keselamatan dan lingkungan. Langkah-langkah pemantuan kondisi akan bermanfaat dilaksanakan untuk menurunkan kemungkinan kegagalan fungsional sampai kepada tingkat kemungkinan terendah, dan kegiatan ini harus memberikan cukup pertanda bahwa langkah yang diambil tepat waktu untuk menghindari konsekuensi keselamatan dan lingkungan.

Kegiatan perawatan pemantuan kondisi harus efektif dalam hal biaya. Hal ini dimaksudkan agar biaya untuk melakukan pemantuan kondisi harus lebih rendah bila dibandingkan dengan tidak melakukannya sama sekali.

Dalam mengambil keputusan perlu tidaknya dilakukan kegiatan pemantuan kondisi, sebaiknya memperhatikan Gambar 4.16, yaitu diagram alir proses pengambilan keputusan berikut:

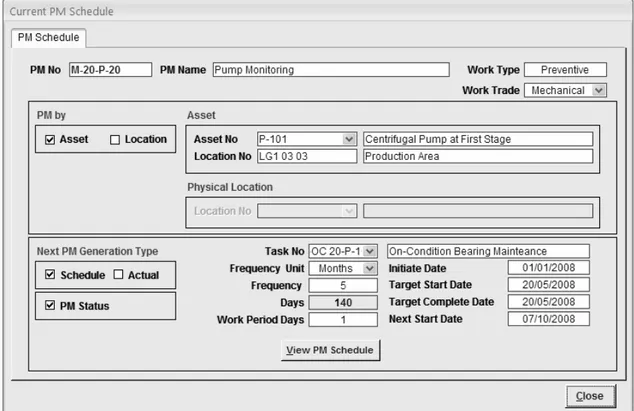

Selain kegiatan tersebut diatas, penting pula untuk membuat suatu perencanaan mengenai kegiatan perawatan kita selanjutnya dimasa yang akan datang. Apabila kita ingin merekam perintah apa saja yang akan kita instruksikan kepada setiap personel departemen perawatan, maka kita dapat menyimpannya pada sub menu jadwal perawatan, seperti terlihat pada Gambar 4.17. Kita dapat menyimpan rekaman mengenai perawatan pompa yang kita miliki dalam waktu lima bulan mendatang

Gambar 4.17 Penyimpanan data kegiatan monitoring terjadwal

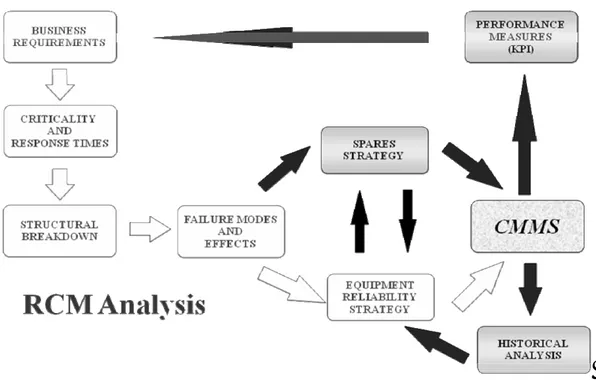

Melalui pencatatan secara terkomputerisasi, keakuratan data yang diperlukan untuk memperbaiki kinerja proses perawatan akan sangat baik. Hubungan yang menggambarkan RCM dengan komputerisasi perawatan dapat dilihat dari Gambar 4.18.

Gambar 4.18 Hubungan antara perawatan terkomputerisasi dan RCM

4.2.4 Kegiatan Default Pada RCM

RCM mengakui tiga kategori utama dari kegiatan default, yaitu :

1 Menemukan Kegagalan (Failure finding): Failure finding mencakup pengecekan fungsi- fungsi tersembunyi untuk mencari tahu apakah mereka telah gagal (kebalikan dengan kegiatan on-condition yang dijelaskan di atas, yang mencakup pengecekan apakah sesuatu sedang mengalami kegagalan). Perkembangan yang cepat dalam penggunaan alat pengaman built-in berarti bahwa kategori kegiatan ini akan mungkin menjadi sebesar issue manajemen perawatan pada sepuluh tahun mendatang sebagaimana halnya dengan condition monitoring. RCM juga menyiapkan ketentuan-ketentuan (rules) yang powerful, dan risk focused untuk menetapkan, seberapa sering dan oleh siapa kegiatan-kegiatan ini (failure finding) harus dilakukan.

2. Perancangan ulang (Redesign): Redesign mencakup menjadikan “any one-time change” (perubahan sekali waktu sembarang) terhadap kemampuan melekat (built-in capability) dari suatu sistem. Ini termasuk modifikasi pada hardware dan perubahan-perubahan pada prosedur. Perlu dicatat bahwa proses RCM mempertimbangkan kebutuhan perawatan dari setiap aset sebelum menanyakan apakah ini memerlukan perubahan rancangan.

Ini disebabkan karena personal perawatan yang sedang bertugas hari ini harus mempertahankan (merawat) aset yang ada sekarang ini, bukan yang seharusnya ada di situ atau yang akan ada di situ di kemudian hari. Walaupun demikian, bila telah menjadi nyata bahwa suatu aset memang tidak bisa memberikan prestasi yang diinginkan, RCM membantu untuk memfokuskan pada usaha redesign pada masalah riil-nya).

3. Tidak ada perawatan terjadwal: Sebagaimana terlihat dari namanya, kegiatan default ini akan tidak melakukan apapun untuk mengantisipasi mode-mode kegagalan pada mana kegiatan ini dimaksudkan, sehingga kegagalan-kegagalan tersebut dibiarkan terjadi dan kemudian dilakukan perbaikan. Kegiatan default ini bisa juga disebut sebagai “run-to-failure” atau “operate-to-“run-to-failure”.

Kekuatan RCM adalah tersedianya cara untuk menyiapkan kriteria yang tepat (precise) dan mudah dipahami untuk menentukan kegiatan proaktif yang mana dan bila ada secara teknik layak untuk sebarang konteks, dan bila memang ada RCM dapat menetapkan berapa sering dan oleh siapa kegiatan-kegiatan proaktif ini harus dilaksanakan

Apakah suatu kegiatan pencegahan layak secara teknik atau tidak diatur oleh karakteristik teknik dari kegiatan dan dari kerusakan yang ingin dicegahnya. Apakah kegiatan ini bermanfaat (worth) untuk dilakukan, diatur oleh seberapa baik kegiatan ini menangani konsekuensi-konsekuensi kerusakan. Bila kegiatan proaktif yang layak secara teknik dan bermanfaat tidak ditemukan maka kegiatan default yang sesuai harus diambil.

Inti dari proses seleksi kegiatan adalah sebagai berikut:

a. Untuk kegagalan tersembunyi, suatu kegiatan proaktif adalah bermanfaat untuk dilakukan apabila kegiatan ini dapat menurunkan risiko dari kegagalan-kegagalan berulang (multiple) yang terkait dengan fungsi tersebut sampai suatu batas bawah yang disetujui. Bila kegiatan pencegahan yang tepat tidak didapat maka kegiatan menemukan kegagalan terjadwal harus dilakukan. Bila tugas seperti ini tidak, maka keputusan default (yang harus dilakukan tanpa kecuali) kedua adalah komponen harus dirancang kembali (disesuaikan dengan konsekuensi-konsekuensi dari kegagalan berulangnya).

b. Untuk kegagalan yang memiliki konsekuensi-konsekuensi keselamatan dan lingkungan

suatu kegiatan proaktif yang dimaksudkan untuk mencegah kerusakan-kerusakan hanya bermanfaat apabila kegiatan ini dapat menurunkan risiko kerusakan sampai suatu batas yang cukup rendah, apabila tidak mungkin untuk mengeliminasikan kerusakan tersebut seluruhnya. Bila suatu kegiatan tidak dapat ditemukan yang akan menurunkan risiko kerusakan sampai suatu harga yang cukup rendah yang disetujui, komponen harus dirancang ulang atau proses harus diganti

c. Apabila kegagalan memiliki konsekuensi-konsekuensi operasional, kegiatan proaktif hanya bermanfaat apabila biaya total untuk melaksanakannya dalam suatu periode waktu tertentu lebih kecil dari biaya konsekuensi-konsekuensi operasional dan reparasi dalam periode waktu yang sama. Dengan kata lain, kegiatan harus layak secara ekonomi. Bila tidak layak, maka keputusan awal defaultnya adalah tidak dilakukan perawatan terjadwal. Bila ini terjadi dan konsekuensi-konsekuensi operasionalnya tidak dapat diterima maka keputusan default kedua adalah perancangan ulang.

Kesuksesan penerapan RCM tergantung terutama ada pada persiapan dan perencanaan yang sangat teliti. Elemen-elemen penentu dari proses perencanaan adalah sebagai berikut:

• Menetapkan ruang lingkup dan batas dari setiap proyek

• Menetapkan dan apabila memungkinkan mengkuantifikasikan tujuan dari setiap proyek (tingkat keadaan saat ini dan tingkat keadaan akhir yang diinginkan) • Mengestimasikan jumlah pertemuan yang dibutuhkan untuk mereview peralatan

di setiap area

• Mengidentifikasi manajer proyek dan fasilitator-fasilitator

• Mengidentifikasi peserta (berdasarkan jabatan dan berdasarkan nama) • Merencanakan training untuk peserta dan fasilitator-fasilitator

• Merencana tanggal, waktu dan lokasi dari setiap pertemuan • Merencana audit manajemen terhadap rekomendasi RCM

• Merencana untuk menerapkan rekomendasi-rekomendasi ini (maintenance tasks, design changes, changes to operating procedures).

4.3 Siapa yang Terlibat Pada Proses RCM

Tenaga Spesialis

Pengawas Operator

Supervisor

Operasi Supervisor Teknik

Fasilitator

Gambar 4.19: Kelompok review RCM tipikal

Kita telah lihat bagaimana proses RCM mencakup tujuh pertanyaan dasar. Dalam praktek, orang-orang perawatan memang tidak mampu untuk menjawab seluruh pertanyaan ini sendiri. Ini disebabkan karena banyak (atau hampir keseluruhan) dari jawaban hanya dapat diberikan oleh orang-orang produksi atau operasi. Ini berlaku terutama untuk pertanyaan-pertanyaan yang berhubungan dengan fungsi, prestasi yang diharapkan, efek-efek kegagalan dan konsekuensi-konsekuensi kegagalan.

Oleh alasan ini, review terhadap persyaratan perawatan dari sebarang aset harus dilakukan oleh tim-tim kecil yang memasukkan setidak-tidaknya satu orang dari fungsi perawatan dan satu orang dari fungsi operasi dan pembagiannya dapat kita lihat pada Gambar 4.19.

Senioritas dari anggota kelompok tidak begitu penting dibandingkan dengan fakta bahwa mereka harus memiliki pengetahuan yang menyeluruh dari aset yang sedang dilakukan review. Setiap anggota kelompok harus telah dilatih dalam RCM. Bentuk dari review group Pemanfaatan kelompok ini tidak saja memungkinkan manajemen memiliki akses ke pengetahuan dan kepakaran dari setiap anggota kelompok secara sistematis, tetapi anggota

kelompok sendiri mendapatkan keuntungan untuk memahami lebih dalam lagi tentang bagaimana aset bekerja.

Kelompok review RCM bekerja dibawah bimbingan spesialis RCM yang biasa dikenal sebagai fasilitator. Fasilitator merupakan orang yang paling penting dalam proses review RCM. Tugasnya adalah untuk menjamin agar:

• Analisis RCM dilakukan pada tingkat yang benar, bahwa batas-batas sistem didefinisikan dengan jelas, bahwa tidak ada satu item yang tidak penting pun yang diabaikan dan bahwa hasil-hasil analisis secara benar direkam.

• RCM secara benar dipahami dan diterapkan oleh kelompok

• Anggota kelompok mencapai konsensus dengan cepat dan dengan cara yang teratur, dengan tetap mempertahankan antusias dan komitmen mereka

• Analisis berjalan sesuai rencana dan selesai tepat waktu

• Fasilitator juga bekerja dengan manajer proyek RCM atau sponsor RCM untuk menjamin bahwa setiap analisis secara tepat direncanakan dan mendapat support manajerial dan logistik yang tepat.

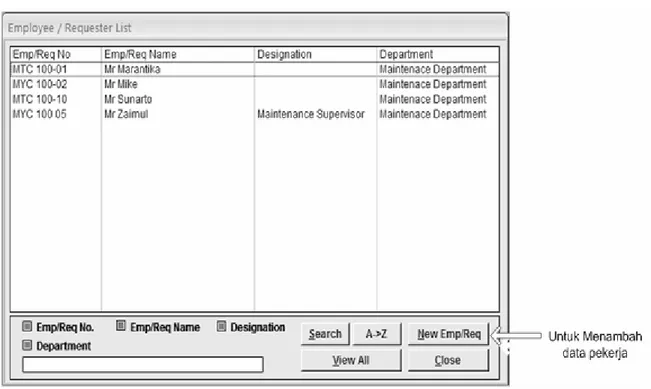

Didalam database pekerja/employee, kita dapat menyimpan seluruh data dari setiap pekerja dan operator yang terlibat pada produksi dan perawatan, seperti terlihat pada Gambar 4.20, dan detail identitas dan tugas yang diembankan kepadanya pada Gambar 4.21

Gambar 4.20 Rekaman data personel departemen perawatan

Apabila diterapkan dengan cara seperti yang dianjurkan di atas, analisis RCM akan memberikan tiga hasil tangible, sebagai berikut:

• Hal apa yang harus dilakukan oleh departemen perawatan • Prosedur operasi yang direvisi untuk operator aset

• Satu daftar dari daerah-daerah dimana perubahan harus dilakukan terhadap rancangan aset atau cara aset dioperasikan untuk menangani situasi-situasi di mana aset tidak dapat memberikan prestasi yang diinginkan pada konfigurasi aset saat ini.

Hasil yang kurang tangible tetapi merupakan hasil yang sangat berharga adalah bahwa peserta proses analisis RCM cenderung untuk mulai berfungsi dengan lebih baik sebagai team multidisiplin. Segera setelah review untuk setiap peralatan major diselesaikan, senior managers yang memiliki wewenang pada seluruh peralatan harus puas bahwa review tersebut masuk akal

(sensible) dan bisa dipertahankan (defensible). Ini mencakup dalam menentukan apakah mereka

setuju dengan definisi fungsi-fungsi dan standar-standar prestasi, identifikasi mode-mode kegagalan dan penjelasan tentang efek-efek kegagalan, assessment dari konsekuensi-konsekuensi kegagalan, dan pemilihan kegiatan-kegiatan.

4.4 Implementasi dan Pencapaian RCM

Segera setelah review RCM telah diaudit dan diterima, langkah terakhir adalah mengimplementasikan kegiatan-kegiatan, prosedur-prosedur dan “one-time changes”. Revisi kegiatan-kegiatan dan prosedur-prosedur harus didokumentasikan sedemikian untuk menjamin bahwa mereka akan dengan mudah dipahami dan dilaksanakan dengan aman oleh orang-orang yang melaksanakannya. Kegiatan-kegiatan perawatan kemudian dimasukkan ke dalam perencanaan perawatan dan sistem control, sedangkan revisi pada prosedur operasi biasanya dimasukkan dalam manual standard operating procedure (SOP). Usulan untuk modifikasi ditangani oleh bagian engineering atau pada kebanyakan organisasi oleh fungsi manajemen proyek .

Hal apa saja yang dapat diperoleh dari penerapan RCM dalam industri dirangkum dalam paragraf berikut :

1. Keselamatan dan proteksi terhadap lingkungan yang lebih besar: RCM mempertimbangkan implikasi keselamatan dan lingkungan dari setiap mode kegagalan sebelum mempertimbangkan pengaruhnya terhadap operasi. Ini berarti bahwa langkah-langkah diambil untuk meminimumkan seluruh bahaya yang terkait dengan peralatan, kalaupun tidak mengeliminasikan ini semua. Dengan memadukan keselamatan dalam arus pengambilan keputusan dalam perawatan, RCM juga akan meningkatkan pandangan (pendirian) tentang keselamatan.

2. Meningkatkan prestasi operasi (output, kualitas produk, dan customer service). RCM mengakui bahwa seluruh jenis perawatan memiliki suatu nilai, dan menyediakan ketentuan untuk memutuskan mana yang paling tepat untuk seluruh situasi. Dengan melakukan seperti ini, RCM menolong untuk menjamin bahwa hanya bentuk perawatan yang paling efektif dipilih untuk setiap mesin, dan bahwa kegiatan yang tepat diambil apabila perawatan tidak dapat membantu. RCM telah dikembangkan untuk membantu perusahaan penerbangan menyusun program perawatan dari pesawat terbang baru sebelum dioperasikan. Sebagai hasilnya, ini merupakan cara yang paling ideal untuk mengembangkan program serupa untuk aset baru, terutama peralatan yang kompleks dimana informasi sejarahnya tidak tersedia. Ini akan menghemat usaha trial and error yang kebanyakan merupakan bagian dari pengembangan program perawatan baru coba-coba (trial) yang kadang-kadang menjurus ke keputus-asaan dan butuh banyak waktu maupun kesalahan (error) yang sangat mahal.

3. Efektivitas biaya perawatan yang lebih tinggi. RCM secara terus menerus memfokuskan perhatian pada kegiatan perawatan yang memiliki pengaruh yang sangat besar pada prestasi pabrik. Ini membantu menjamin bahwa segala sesuatu yang dibelanjakan untuk perawatan dibelanjakan pada tempat yang paling baik. Sebagai tambahan bila RCM diterapkan secara tepat kedalam sistem perawatan yang ada, akan menurunkan jumlah pekerjaan rutin (dengan kata lain, kegiatan-kegiatan perawatan proaktif yang dilaksanakan dengan basis siklik) yang dikeluarkan pada setiap periode, biasanya

mencapai 40 sampai 70% penurunan. Dilain pihak, bila RCM digunakan untuk mengembangkan sistem perawatan baru, jadwal beban pekerjaan yang dihasilkan lebih rendah dibandingkan bila sistem dikembangkan dengan menggunakan metode tradisional.

4. Umur berguna yang lebih panjang dari komponen yang mahal, mengingat akan penekanan pada penggunaan teknik-teknik perawatan on-condition.

5. Basis data perawatan yang komprehensif. Review RCM berakhir dengan suatu basis data yang komprehensif, andal dan terdokumentasikan secara penuh tentang kebutuhan-kebutuhan perawatan dari seluruh aset yang penting yang dioperasikan oleh organisasi. Ini memungkinkan keserasian dengan keperluan perubahan (perubahan pola shift atau teknologi baru) tanpa harus mempertimbangkan kembali seluruh kebijaksanaan perawatan dari awal. Ini akan menurunkan pula pengaruh dari pergantian staff (senior) terutama dari segi waktu karena kehilangan pengalaman atau kepakaran. Review RCM terhadap kebutuhan perawatan dari setiap aset juga menyediakan pandangan yang lebih jelas dari ketrampilan yang dibutuhkan untuk merawat setiap aset, dan untuk memutuskan suku cadang apa yang harus disimpan dalam stock.

6. Motivasi individu yang lebih besar, terutama bagi mereka yang ikut dalam proses review. Ini menjurus pada pengertian yang lebih mendalam dari peralatan dalam konteks operasinya, juga dalam pemahaman tentang masalah perawatan dan solusinya. Ini juga memiliki arti bahwa solusi tersebut dapat bertahan lebih lama.

7. Kerja kelompok yang lebih baik. RCM menyediakan bahasa yang sederhana dan mudah dimengerti oleh semua orang yang terkait dengan perawatan. Ini memberikan pengertian yang lebih baik bagi orang-orang perawatan dan operasi tentang apa yang dapat dicapai (dan tidak dapat dicapai) oleh perawatan, dan apa yang harus dilakukan untuk mencapainya.

Semua isu ini merupakan bagian utama dari manajemen perawatan, dan banyak dari issu tersebut telah menjadi target dari program-program pengembangan. Keunggulan dari RCM adalah RCM menyediakan kerangka kerja efektif langkah demi langkah untuk mengatasi seluruh issu

sekaligus, dan untuk mengikutsertakan setiap orang yang terkait dengan peralatan dalam proses operasinya.

RCM memberikan hasil yang sangat cepat. Pada kenyataannya, apabila mereka difokuskan secara tepat dan diterapkan secara tepat, analisis RCM dapat memberikan keuntungan dalam hitungan bulan atau kadang-kadang dalam hitungan mingguan. Review ini menuntun ke transformasi baik dalam pengertian akan persyaratan perawatan dari aset fisik yang digunakan maupun pemahaman akan fungsi perawatan secara keseluruhan. Hasilnya adalah perawatan yang lebih efektif, lebih harmonis dan lebih murah.