V. HASIL DAN PEMBAHASAN

A. PENENTUAN PARAMETER MUTU KRITIS

Parameter mutu kritis awal merupakan parameter yang paling mempengaruhi penurunan mutu susu bubuk selama penyimpanan. Penentuan parameter mutu kritis awal diawali dengan melakukan analisis awal. Analisis awal ini dilakukan untuk mengetahui parameter apa yang paling cepat mengalami perubahan mutu selama penyimpanan. Sampel yang akan diuji diambil dari gudang penyimpanan sampel PT Frisian Flag Indonesia. Sampel merupakan susu bubuk yang disimpan hingga kadaluarsa dengan tujuan mengontrol mutu produk. Untuk menentukan parameter kritis awal maka digunakan sampel susu bubuk yang sudah memasuki batas awal masa kadaluarsa. Analisis yang dilakukan meliputi analisis kimia dan fisik. Analisis kimia meliputi analisis kadar air, kadar lemak, kadar protein, kadar lemak bebas, bilangan peroksida, dan keasaman. Analisis fisik meliputi sieve test, scorched particle, dispersibilitas, indeks non solubilitas, densitas kamba, dan oksigen. Hasil analisis sampel yang sudah memasuki batas awal kadaluarsa akan dibandingkan dengan standar. Parameter kerusakan ditunjukkan oleh hasil analisis yang melebihi standar atau merupakan parameter yang menjadi tolak ukur penerimaan konsumen. Perbandingan antara hasil analisis susu bubuk tipe-X dengan standar ditunjukkan oleh Tabel 3.

Tabel 3. Perbandingan hasil analisis susu bubuk dengan standar

Analisis Hasil analisis Standar

Analisis kimia

Kadar air 2.70% Maks. 4.00 %

Kadar lemak 28.90% Min. 26.00 %

Kadar protein 25.00% Min. 25.00 %

Kadar lemak bebas 3.20% Maks. 3.00%

Kadar peroksida 1.00 meq/kg sampel Maks. 1.00 meq/kg sampel

Keasaman 6.4 6.4 – 6.7

Analisis fisik

Sieve test 12% 10 – 16 %

Scorched particle B Min. A/B

Densitas kamba 0.56 g/ml 0.5 – 0.6 g/ml

Indeks non solubilitas 0.60 ml Maks. 0.50 ml

Dispersibilitas 85.00% Min. 85.00%

Oksigen 2.00 % Maks. 3.00%

Berdasarkan hasil analisis diperoleh bahwa indeks non solubilitas dan kadar lemak bebas merupakan parameter dari hasil analisis sampel yang sudah memasuki batas kadaluarsa melebihi standar yang ditetapkan. Parameter dispersibilitas memiliki nilai yang berada di ambang batas standar yaitu 85% namun tidak dimasukkan dalam parameter kritis susu bubuk tipe-X. Hal ini karena dispersibilitas merupakan parameter untuk melihat kemampuan aglomerasi susu bubuk terpisah menjadi partikel-partikel tunggal dan terdispersi dalam air ketika proses pengadukan secara manual. Uji ini dilakukan untuk mengetahui kemampuan dispersi susu bubuk ketika

21 direkonstitusi secara manual oleh konsumen dalam kondisi sehari-hari. Dalam Skanderby et al. (2009), uji ini sulit dilakukan secara obyektif karena faktor subyektivitas ketika pengadukan sehingga tidak dimasukkan sebagai parameter kritis susu bubuk tipe-X. Selain itu, partikel susu bubuk yang tidak terdispersi dalam air akan mengendap menjadi fraksi tidak terlarut dimana dapat terhitung sebagai indeks non solubilitas. Parameter bilangan peroksida dimasukkan ke dalam parameter yang mempengaruhi kerusakan susu bubuk karena nilainya sudah memasuki ambang batas. Hal ini disebabkan susu bubuk memiliki kadar lemak yang cukup tinggi (28%) dan bilangan peroksida merupakan hasil tahap awal reaksi oksidatif antara asam lemak bebas berantai ganda dengan oksigen. Oksidasi lemak bertanggung jawab atas perubahan rasa dan aroma produk pangan, seperti susu bubuk, melalui pembentukan off-flavor yang berasal dari produk reaksi sekunder yaitu alkana, alkena, aldehid, dan keton (Romeu-Nadal et al. 2007). Reaksi oksidatif lemak merupakan reaksi yang tidak diinginkan bagi kesehatan manusia dan dapat menurunkan nilai gizi susu bubuk. Selain itu, senyawa peroksida bertanggungjawab atas perubahan mutu secara organoleptik, yaitu rasa dan aroma tengik yang tentu akan menurunkan penerimaan konsumen (Valero et al. 2001).

Karakterisasi susu bubuk sebelum penyimpanan dilakukan untuk memperoleh nilai mutu awal dari produk tersebut. Nilai parameter awal secara objektif ditentukan dengan melakukan analisis kimia terhadap produk susu bubuk yang baru diproduksi tersebut. Karakterisasi ini dilakukan terhadap parameter bilangan peroksida, indeks non solubilitas dan kadar lemak bebas. Adapun hasil pengukuran mutu awal produk susu bubuk dapat dilihat pada Tabel 4.

Tabel 4. Nilai mutu awal produk susu bubuk tipe-X berdasarkan beberapa parameter

Parameter Nilai Awal (Q0)

Kadar lemak bebas 1.02 %

Kadar peroksida 0.19 mili-equivalen/kg sampel

Indeks non solubilitas 0.20 ml

Selain dilakukan pengukuran nilai mutu awal, perlu dilihat pula analisis proksimat dari susu bubuk tipe-X untuk mengetahui komposisi gizi dari produk awal. Data proksimat susu bubuk tipe-X dapat dilihat pada Tabel 5.

Tabel 5. Nilai proksimat susu bubuk tipe-X (basis basah)

Komponen (%) Kadar air 2.5 Kadar lemak Kadar protein Kadar abu 28.0 25.0 8.0 Kadar karbohidrat 35.8

B. PENENTUAN LAJU PENURUNAN MUTU

1. Bilangan Peroksida

Menurut IDF (1991), prinsip pengukuran bilangan peroksida dengan metode spektrofotometri adalah proses oksidasi ion Fe(II) menjadi Fe(III) oleh senyawa peroksida dalam sampel dimana Fe(III) akan bereaksi dengan reagen sehingga menghasilkan

22 kompleks warna yang kemudian diukur dengan spektrofotometer. Dalam reaksi ini, reagen yang digunakan adalah amonium tiosianat yang akan membentuk kompleks feri-tiosianat (Fe[SCN]3) yang berwarna merah muda dan media reaksi yang digunakan adalah

kloroform:methanol = 7:3. Kurva standar dibuat dari larutan stok standar [1.00 mg Fe(III)/ml dengan 1% HCl] yang dilarutkan dengan kloroform:metanol (7:3) dan reagen ammonium tiosianat sehingga membentuk kompleks warna (lihat Tabel 6). HCl ditambahkan untuk membuat kondisi asam karena ion Fe(III) lebih stabil dalam medium asam. Adapun pengukuran kurva standar FeCl3 dapat dilihat pada Gambar 4.

Tabel 6. Pengukuran larutan standar FeCl3

Konsentrasi (μg/ml) Absorbansi 0.00 0.000 10.00 0.266 20.00 0.565 30.00 0.886 40.00 1.170 50.00 1.434

Gambar 4. Grafik Kurva Standar FeCl3

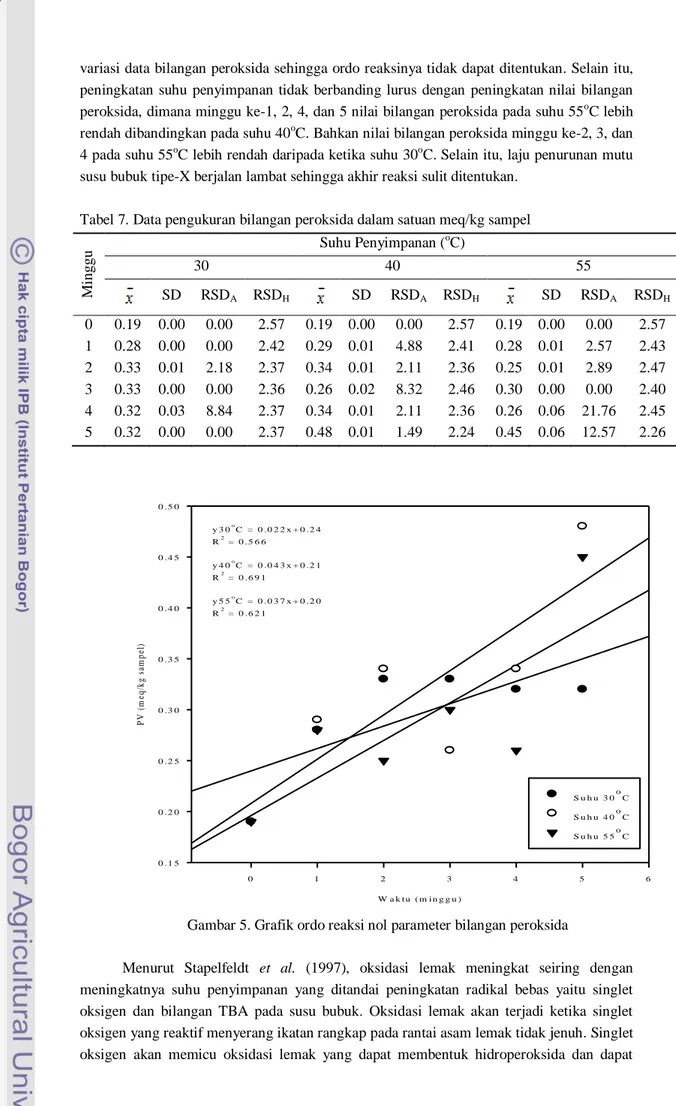

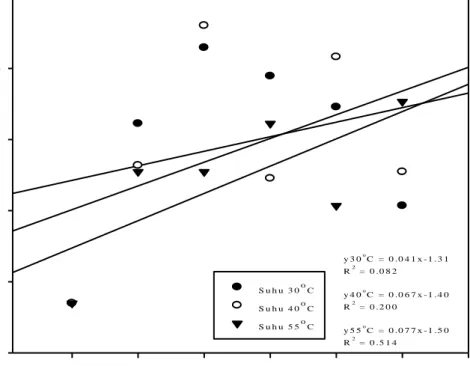

Analisis bilangan peroksida dilakukan setiap minggu terhadap produk yang disimpan pada suhu 30oC, 40oC, dan 55oC. Penyimpanan pada suhu tinggi ini diharapkan akan mempercepat kerusakan pada produk. Data kenaikan bilangan peroksida setiap minggu kemudian diplotkan ke dalam ordo reaksi 0 dan ordo reaksi 1 (lihat Tabel 7). Pada ordo reaksi 0, data bilangan peroksida sebagai sumbu-y diplotkan terhadap waktu penyimpanan sebagai sumbu-x dimana dapat dilihat pada Gambar 5. Pada ordo reaksi 1, bilangan peroksida dalam bentuk ln sebagai sumbu-y diplotkan terhadap waktu penyimpanan sebagai sumbu-x dimana dapat dilihat pada Gambar 6.

Berdasarkan plot bilangan peroksida ke dalam ordo reaksi nol dan ordo reaksi satu diperoleh nilai koefisien determinasi (R2) yang rendah pada semua suhu dan terjadi fluktuasi data. Hal ini menunjukkan bahwa model persamaan regresi linier belum mewakili

K o n s e n t r a s i ( m g / L ) 0 2 0 4 0 6 0 A b so rb an si - 0 .2 0 .0 0 .2 0 .4 0 .6 0 .8 1 .0 1 .2 1 .4 1 .6 y = 0 .0 2 9 2 x - 0 .0 0 8 6 R2 = 0 .9 9 9

23 variasi data bilangan peroksida sehingga ordo reaksinya tidak dapat ditentukan. Selain itu, peningkatan suhu penyimpanan tidak berbanding lurus dengan peningkatan nilai bilangan peroksida, dimana minggu ke-1, 2, 4, dan 5 nilai bilangan peroksida pada suhu 55oC lebih rendah dibandingkan pada suhu 40oC. Bahkan nilai bilangan peroksida minggu ke-2, 3, dan 4 pada suhu 55oC lebih rendah daripada ketika suhu 30oC. Selain itu, laju penurunan mutu susu bubuk tipe-X berjalan lambat sehingga akhir reaksi sulit ditentukan.

Tabel 7. Data pengukuran bilangan peroksida dalam satuan meq/kg sampel

M inggu Suhu Penyimpanan (oC) 30 40 55 SD RSDA RSDH SD RSDA RSDH SD RSDA RSDH 0 0.19 0.00 0.00 2.57 0.19 0.00 0.00 2.57 0.19 0.00 0.00 2.57 1 0.28 0.00 0.00 2.42 0.29 0.01 4.88 2.41 0.28 0.01 2.57 2.43 2 0.33 0.01 2.18 2.37 0.34 0.01 2.11 2.36 0.25 0.01 2.89 2.47 3 0.33 0.00 0.00 2.36 0.26 0.02 8.32 2.46 0.30 0.00 0.00 2.40 4 0.32 0.03 8.84 2.37 0.34 0.01 2.11 2.36 0.26 0.06 21.76 2.45 5 0.32 0.00 0.00 2.37 0.48 0.01 1.49 2.24 0.45 0.06 12.57 2.26

Gambar 5. Grafik ordo reaksi nol parameter bilangan peroksida

Menurut Stapelfeldt et al. (1997), oksidasi lemak meningkat seiring dengan meningkatnya suhu penyimpanan yang ditandai peningkatan radikal bebas yaitu singlet oksigen dan bilangan TBA pada susu bubuk. Oksidasi lemak akan terjadi ketika singlet oksigen yang reaktif menyerang ikatan rangkap pada rantai asam lemak tidak jenuh. Singlet oksigen akan memicu oksidasi lemak yang dapat membentuk hidroperoksida dan dapat

W a k t u ( m i n g g u ) 0 1 2 3 4 5 6 P V ( m eq /k g s am p el ) 0 . 1 5 0 . 2 0 0 . 2 5 0 . 3 0 0 . 3 5 0 . 4 0 0 . 4 5 0 . 5 0 S u h u 3 0oC S u h u 4 0oC S u h u 5 5oC y 3 0oC = 0 . 0 2 2 x + 0 . 2 4 R2 = 0 . 5 6 6 y 4 0oC = 0 . 0 4 3 x + 0 . 2 1 R2 = 0 . 6 9 1 y 5 5oC = 0 . 0 3 7 x + 0 . 2 0 R2 = 0 . 6 2 1

24 terdegradasi menjadi malonaldehid sebagai produk akhir oksidasi lemak yang terukur dengan bilangan TBA. Dalam Miller et al.(2006), komponen lemak pada produk susu bubuk terdiri dari 56% asam lemak jenuh, 25% asam lemak tidak jenuh (monounsaturated

fatty acid), dan 6% asam lemak tidak jenuh rantai panjang (polyunsaturated fatty acid).

Kandungan asam lemak tidak jenuh total sebesar 31% akan meningkatkan potensi terbentuknya senyawa peroksida.

Gambar 6. Grafik ordo reaksi satu parameter bilangan peroksida

Terjadinya fluktuasi data dapat disebabkan oleh beberapa faktor yang meliputi kondisi internal susu bubuk itu sendiri maupun faktor eksternal ketika analisis. Dalam susu bubuk tersedia vitamin A dan juga prekursornya yaitu betakaroten yang merupakan vitamin larut lemak (Miller et al. 2006). Ketersediaan betakaroten dapat berfungsi sebagai antioksidan yang mencegah terbentuknya senyawa peroksida dengan menyumbangkan elektron pada diena terkonjugasi ketika tahap inisiasi oksidasi lemak (Cha´vez-Servı´n et

al. 2008). Pencampuran vitamin pada proses pembuatan susu bubuk dilakukan dengan

pencampuran kering setelah proses pengeringan susu bubuk (Watson Dairy Consulting 2011). Hal tersebut berpotensi penyebaran komponen vitamin yang kurang seragam pada susu bubuk dan dapat memicu nilai peroksida yang berbeda antar data. Dilihat dari nilai standar deviasi (SD) dan RSD data bilangan peroksida menunjukkan semakin tinggi suhu, semakin banyak data yang memiliki ketelitian rendah yang artinya semakin tinggi suhu variasi antar data semakin besar.

Faktor yang diduga juga dapat mempengaruhi fluktuasi nilai bilangan peroksida adalah pereaksi FeCl2 yang digunakan dimana ada kemungkinan pereaksi sudah teroksidasi.

Nilai bilangan peroksida ditunjukkan oleh oksidasi Fe(II) menjadi Fe(III) oleh senyawa peroksida. Pereaksi FeCl2 yang sudah teroksidasi akan menurunkan reaksi oksidasi oleh

peroksida yang menghasilkan Fe(III) yang kemudian akan membentuk kompleks warna

W a k t u ( m i n g g u ) 0 1 2 3 4 5 6 L n P V ( m eq /k g s am p el ) - 1 . 8 - 1 . 6 - 1 . 4 - 1 . 2 - 1 . 0 - 0 . 8 S u h u 3 0oC S u h u 4 0oC S u h u 5 5oC y 3 0oC = 0 . 0 4 1 x - 1 . 3 1 R2 = 0 . 0 8 2 y 4 0oC = 0 . 0 6 7 x - 1 . 4 0 R2 = 0 . 2 0 0 y 5 5oC = 0 . 0 7 7 x - 1 . 5 0 R2 = 0 . 5 1 4

25 dengan ammonium tiosianat (Hornero-Méndez et al. 2001). Oksidasi pereaksi FeCl2 dapat

disebabkan oleh fotooksidasi ketika penyimpanan. Hal ini menyebabkan tidak semua senyawa peroksida pada sampel dapat terukur akibat oksidasi sebagian pereaksi FeCl2

sehingga Fe (III) yang berikatan dengan ammonium tiosianat dan diukur dengan spektrofotometer nilainya rendah. Selain itu, nilai absorbansi dari pengukuran kompleks warna tidak diketahui nilainya secara langsung karena nilai bilangan peroksida yang dihasilkan merupakan nilai akhir plot absorbansi ke dalam kurva standar yang otomatis terhitung dalam spektrofotometer. Sebaiknya perlu dilakukan pengukuran absorbansi secara manual untuk mengetahui nilai absorbansi sampel dimana nilai tersebut menunjukkan intensitas peroksida sebelum nilai absorbansi tersebut dimasukkan ke dalam kurva standar.

Laju penurunan mutu yang lambat dapat disebabkan kadar oksigen dalam kemasan yang rendah (< 1%) sehingga kurang memicu reaksi oksidasi. Sebaiknya untuk pengukuran selanjutnya, waktu pengukuran bilangan peroksida ditambahkan untuk semua suhu agar dapat melihat lebih jauh laju penurunan mutunya.

Pengukuran bilangan peroksida hanya dilakukan hingga minggu ke-5 karena data pengukuran minggu ke-6 menunjukkan penurunan nilai bilangan peroksida untuk ketiga suhu. Hal ini tidak sesuai dengan literatur dimana nilai bilangan peroksida meningkat seiring dengan meningkatnya suhu dan waktu penyimpanan. Faktor yang mungkin mempengaruhi adalah kesalahan saat analisis dan sampling.

2. Kadar lemak bebas

Lemak bebas yang terkandung dalam susu bubuk mengacu pada lemak yang terdapat pada permukaan partikel susu bubuk tanpa membran disekelilingnya (Walstra et

al. 1999). Analisis kadar lemak bebas dilakukan setiap minggu terhadap produk yang

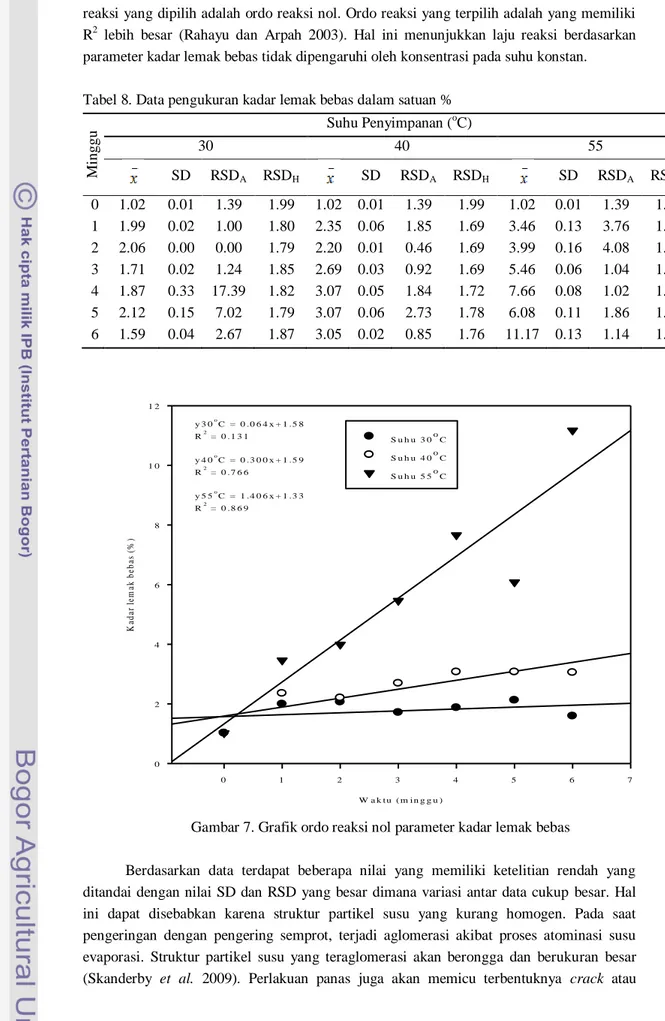

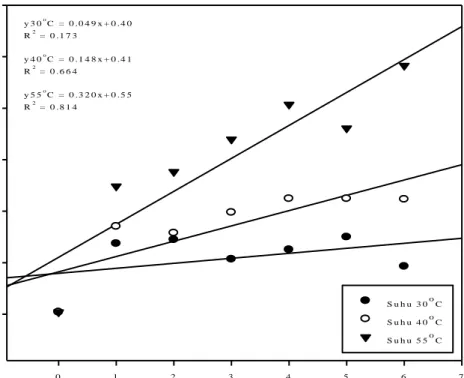

disimpan pada suhu 30oC, 40oC, dan 55oC. Penyimpanan pada suhu tinggi ini diharapkan akan mempercepat kerusakan pada produk. Data kadar lemak bebas setiap minggu kemudian diplotkan ke dalam ordo 0 dan ordo 1 (lihat Tabel 8). Pada ordo 0, data kadar lemak bebas sebagai sumbu-y diplotkan terhadap waktu penyimpanan sebagai sumbu-x (lihat Gambar 7), sedangkan pada ordo 1 kadar lemak bebas dalam bentuk ln sebagai sumbu-y diplotkan terhadap waktu penyimpanan sebagai sumbu-x (lihat Gambar 8).

Berdasarkan plot kadar lemak bebas ke dalam ordo nol dan ordo satu diperoleh nilai koefisien determinasi (R2) yang cukup tinggi untuk ordo nol maupun ordo satu. Penentuan ordo reaksi dilakukan dengan melihat ordo reaksi yang memiliki koefisien determinasi (R2) lebih besar dimana nilai R2 menunjukkan model persamaan regresi linier dapat menjelaskan perubahan variasi konsentrasi akibat perubahan waktu penyimpanan dan suhu. Suhu 30oC di ordo nol maupun ordo satu memiliki nilai R2 yang kecil artinya data belum terwakili oleh model persamaan regresi linier.

Menurut Labuza (1983), kesukaran mungkin terjadi dalam penentuan ordo reaksi jika penurunan konsentrasi berjalan lambat sehingga akhir reaksi sulit diperoleh. Apabila penurunan mutu belum mencapai 50%, maka sedikit sekali perbedaan yang diperoleh jika digunakan ordo reaksi nol atau ordo reaksi satu. Nilai R2 yang rendah pada suhu 30oC menunjukkan penurunan mutu susu bubuk belum mencapai 50% sehingga peningkatan kadar lemak bebasnya belum signifikan. Pada ordo reaksi nol suhu 40oC dan 55oC menunjukkan nilai R2 yang lebih besar dari R2 pada ordo nol yaitu lebih dari 0.75 dimana artinya lebih dari 75% data terwakili oleh model persamaan regresi linier sehingga ordo

26 reaksi yang dipilih adalah ordo reaksi nol. Ordo reaksi yang terpilih adalah yang memiliki R2 lebih besar (Rahayu dan Arpah 2003). Hal ini menunjukkan laju reaksi berdasarkan parameter kadar lemak bebas tidak dipengaruhi oleh konsentrasi pada suhu konstan. Tabel 8. Data pengukuran kadar lemak bebas dalam satuan %

M inggu Suhu Penyimpanan (oC) 30 40 55 SD RSDA RSDH SD RSDA RSDH SD RSDA RSDH 0 1.02 0.01 1.39 1.99 1.02 0.01 1.39 1.99 1.02 0.01 1.39 1.99 1 1.99 0.02 1.00 1.80 2.35 0.06 1.85 1.69 3.46 0.13 3.76 1.66 2 2.06 0.00 0.00 1.79 2.20 0.01 0.46 1.69 3.99 0.16 4.08 1.62 3 1.71 0.02 1.24 1.85 2.69 0.03 0.92 1.69 5.46 0.06 1.04 1.55 4 1.87 0.33 17.39 1.82 3.07 0.05 1.84 1.72 7.66 0.08 1.02 1.47 5 2.12 0.15 7.02 1.79 3.07 0.06 2.73 1.78 6.08 0.11 1.86 1.52 6 1.59 0.04 2.67 1.87 3.05 0.02 0.85 1.76 11.17 0.13 1.14 1.39

Gambar 7. Grafik ordo reaksi nol parameter kadar lemak bebas

Berdasarkan data terdapat beberapa nilai yang memiliki ketelitian rendah yang ditandai dengan nilai SD dan RSD yang besar dimana variasi antar data cukup besar. Hal ini dapat disebabkan karena struktur partikel susu yang kurang homogen. Pada saat pengeringan dengan pengering semprot, terjadi aglomerasi akibat proses atominasi susu evaporasi. Struktur partikel susu yang teraglomerasi akan berongga dan berukuran besar (Skanderby et al. 2009). Perlakuan panas juga akan memicu terbentuknya crack atau

W a k t u ( m i n g g u ) 0 1 2 3 4 5 6 7 K ad ar l em ak b eb as ( % ) 0 2 4 6 8 1 0 1 2 S u h u 3 0oC S u h u 4 0oC S u h u 5 5oC y 3 0oC = 0 .0 6 4 x + 1 .5 8 R2 = 0 .1 3 1 y 4 0oC = 0 .3 0 0 x + 1 .5 9 R2 = 0 .7 6 6 y 5 5oC = 1 .4 0 6 x + 1 .3 3 R2 = 0 .8 6 9

27 retakan pada partikel susu yang dapat memperbesar potensi pembebasan lemak ke permukaan partikel sehingga kadar lemak bebasnya meningkat (Walstra et al. 1999).

Gambar 8. Grafik ordo reaksi satu parameter kadar lemak bebas

Semakin tinggi suhu maka akan menyebabkan retakan-retakan pada partikel susu bubuk makin besar sehingga semakin banyak lemak yang terbebas ke permukaan partikel (Walstra et al. 1999). Hal tersebut dapat dilihat pada minggu ke-6 suhu 55oC dimana nilai kadar lemak bebas meningkat dengan drastis dibandingkan minggu-minggu sebelumnya. Berdasarkan nilai kadar lemak bebas pada suhu 30oC, 40oC, dan 55oC, terlihat bahkan kadar lemak bebas cukup sensitif terhadap perubahan suhu dimana peningkatan suhu akan meningkatkan kadar lemak bebasnya. Pada minggu ke-4, 5 dan 6 suhu 40oC terlihat bahwa nilai kadar lemak bebas sudah mencapai batas kritis. Hal ini menunjukkan, susu bubuk tipe-X ini sebaiknya disimpan pada suhu kurang dari 40oC, karena jika disimpan pada suhu yang tinggi maka kadar lemak bebasnya akan meningkat dan berpotensi untuk terjadinya oksidasi lemak yang akan semakin menurunkan mutu dan penerimaan konsumen terhadap produk susu bubuk.

Penurunan mutu susu bubuk berdasar parameter kadar lemak bebas cukup sensitif terhadap suhu. Pada suhu 30oC penurunan mutu belum mencapai 50% sedangkan pada suhu 40oC dan 55oC penurunan mutu cukup cepat. Oleh karena itu, sebaiknya untuk selanjutnya waktu pengukuran untuk suhu 30oC diperbanyak lagi (lebih dari 6 minggu) untuk mencapai penurunan mutu hingga minimal 50%-nya.

W a k t u ( m i n g g u ) 0 1 2 3 4 5 6 7 L n K ad ar l em ak b eb as ( % ) 0 .0 0 .5 1 .0 1 .5 2 .0 2 .5 3 .0 S u h u 3 0oC S u h u 4 0oC S u h u 5 5oC y 3 0oC = 0 .0 4 9 x + 0 .4 0 R2 = 0 .1 7 3 y 4 0oC = 0 .1 4 8 x + 0 .4 1 R2 = 0 .6 6 4 y 5 5oC = 0 .3 2 0 x + 0 .5 5 R2 = 0 .8 1 4

28

3. Indeks non solubilitas

Indeks non solubilitas merupakan fraksi tidak terlarut dari susu yang dilarutkan dimana sering disebut juga indeks solubilitas. Umumnya, fraksi tidak terlarut pada susu bubuk adalah protein. Sejumlah koagula protein bersama dengan globula lemak susu yang terperangkap (sering disebut flek) akan menjadi komponen yang tidak larut. Indeks non solubilitas pada susu bubuk juga dipengaruhi oleh suhu, dimana suhu yang tinggi akan mendenaturasi protein (dalam bentuk β-laktoglobulin) kompleks dengan kasein dan laktosa dalam perbandingan tertentu sehingga meningkatkan fraksi tidak larut (Augustin dan Clarke 2008).

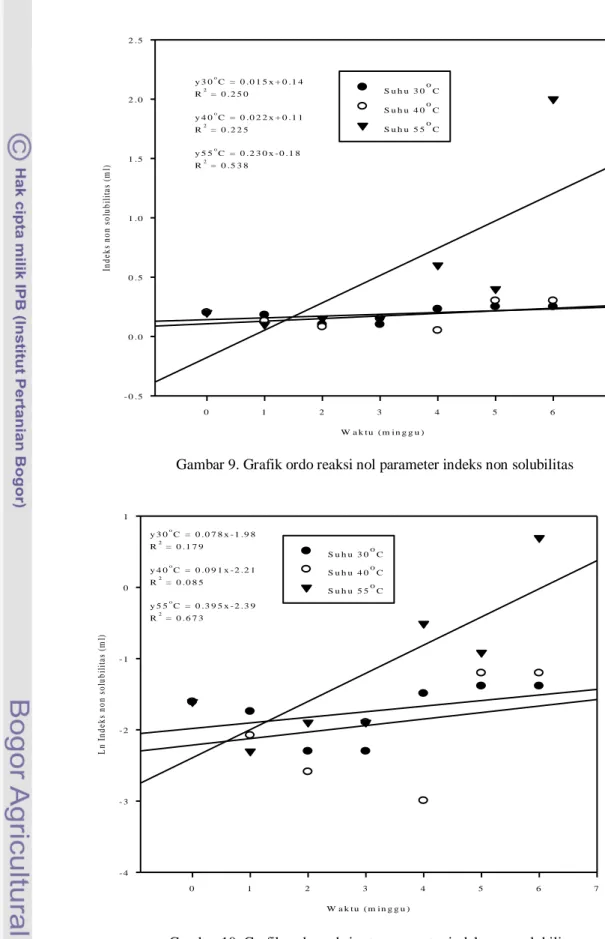

Analisis indeks non solubilitas dilakukan setiap minggu terhadap produk yang disimpan pada suhu 30oC, 40oC, dan 55oC. Penyimpanan pada suhu tinggi ini diharapkan akan mempercepat kerusakan pada produk. Data indeks non solubilitas setiap minggu kemudian diplotkan ke dalam ordo 0 dan ordo 1 (lihat Tabel 9). Pada ordo 0, data indeks non solubilitas sebagai sumbu-y diplotkan terhadap waktu penyimpanan sebagai sumbu-x (lihat Gambar 9), sedangkan pada ordo 1 indeks non solubilitas dalam bentuk ln sebagai sumbu-y diplotkan terhadap waktu penyimpanan sebagai sumbu-x (lihat Gambar 10). Tabel 9. Data pengukuran indeks non solubilitas dalam satuan ml

M inggu Suhu Penyimpanan (oC) 30 40 55 SD RSDA RSDH SD RSDA RSDH SD RSDA RSDH 0 0.20 0.00 0.00 2.55 0.20 0.00 0.00 2.55 0.20 0.00 0.00 2.55 1 0.18 0.04 20.20 2.60 0.13 0.04 28.28 2.74 0.10 0.00 0.00 2.83 2 0.10 0.00 0.00 2.83 0.08 0.04 47.14 2.95 0.15 0.07 47.14 2.66 3 0.10 0.00 0.00 2.83 0.15 0.07 47.14 2.66 0.15 0.07 47.14 2.66 4 0.23 0.11 47.14 2.50 0.05 0.00 0.00 3.14 0.60 0.00 0.00 2.16 5 0.25 0.07 28.28 2.46 0.30 0.00 0.00 2.40 0.40 0.00 0.00 2.30 6 0.25 0.07 28.28 2.46 0.30 0.00 0.00 2.40 2.00 0.00 0.00 1.80

Berdasarkan data pengukuran indeks non solubilitas yang diplotkan dalam ordo nol maupun ordo satu menunjukkan nilai yang cukup fluktuatif. Nilai R2 kedua ordo belum mencapai 75% data terwakili oleh model persamaan regresi linier. Oleh karena itu, perlu penambahan waktu pengukuran untuk mendapatkan nilai indeks non solubilitas yang lebih banyak lagi selama waktu penyimpanan. Jika dibandingkan antara ordo nol dan ordo satu, maka ordo nol memiliki nilai R2 yang lebih tinggi dibandingkan ordo satu sehingga penurunan mutu susu bubuk berdasarkan parameter indeks non solubilitas mengikuti ordo reaksi nol dimana konsentrasi tidak mempengaruhi laju reaksi.

Semakin tinggi kadar lemak pada susu bubuk juga akan meningkatkan indeks solubilitas atau fraksi tidak terlarutnya (Augustin dan Clarke 2008). Oleh karena itu, terdapat korelasi antara indeks non solubilitas dan kadar lemak bebas, dimana peningkatan kadar lemak bebas akan meingkatkan pula indeks non solubilitasnya. Nilai yang paling menunjukkan korelasi kedua parameter adalah pada minggu ke-6 suhu 55oC dimana peningkatan yang drastis dari kadar lemak bebas meningkatkan pula nilai indeks non solubilitasnya secara drastis dibandingkan minggu-minggu sebelumnya. Peningkatan nilai

29 indeks non solubilitas juga dipengaruhi oleh denaturasi protein akibat pemanasan selama penyimpanan.

Gambar 9. Grafik ordo reaksi nol parameter indeks non solubilitas

Gambar 10. Grafik ordo reaksi satu parameter indeks non solubilitas

W a k t u ( m i n g g u ) 0 1 2 3 4 5 6 7 In d ek s n o n s o lu b il it as ( m l) - 0 . 5 0 . 0 0 . 5 1 . 0 1 . 5 2 . 0 2 . 5 S u h u 3 0oC S u h u 4 0oC S u h u 5 5oC y 3 0oC = 0 . 0 1 5 x + 0 . 1 4 R2 = 0 . 2 5 0 y 4 0oC = 0 . 0 2 2 x + 0 . 1 1 R2 = 0 . 2 2 5 y 5 5oC = 0 . 2 3 0 x - 0 . 1 8 R2 = 0 . 5 3 8 W a k t u ( m i n g g u ) 0 1 2 3 4 5 6 7 L n I n d ek s n o n s o lu b il it as ( m l) - 4 - 3 - 2 - 1 0 1 S u h u 3 0oC S u h u 4 0oC S u h u 5 5oC y 3 0oC = 0 . 0 7 8 x - 1 . 9 8 R2 = 0 . 1 7 9 y 4 0oC = 0 . 0 9 1 x - 2 . 2 1 R2 = 0 . 0 8 5 y 5 5oC = 0 . 3 9 5 x - 2 . 3 9 R2 = 0 . 6 7 3

30 Fluktuasi data dapat disebabkan oleh pengaruh subyektivitas selama pengukuran. Pada saat pembacaan nilai fraksi tidak terlarut pada tabung sentrifuse berskala, diduga masih ada campuran fraksi terlarut dari hasil sentrifugasi sehingga menghasilkan nilai indeks non solubilitas yang bias dan nilainya bervariasi antar data. Selain itu, proses sentrifugasi akan menghasilkan endapan miring sehingga dapat mempengaruhi pembacaan nilai skala. Hal tersebut tampak pada nilai SD dan RSD yang besar pada sebagian data. Kesalahan yang terjadi disebabkan kurangnya cara pembacaan nilai skala yang spesifik. Dalam IDF (2002), terdapat cara pembacaan yang lebih spesifik dimana setelah proses sentrifugasi dan fraksi larut dikeluarkan, tabung sentrifuse diisi kembali dengan akuades dan dilakukan sentrifugasi kembali kemudian setelah itu nilai skalanya terbaca dengan lebih jelas.

C. UJI KETEPATAN MODEL

Berdasarkan persamaan regresi untuk ketiga parameter yaitu parameter bilangan peroksida, kadar lemak bebas dan indeks non solubilitas diperoleh plot dalam ordo reaksi nol maupun ordo reaksi satu. Dengan melihat laju penurunan mutu susu bubuk tipe-X pada ordo reaksi nol maupun ordo reaksi satu dan nilai R2 dapat dilihat bahwa titik-titik nilai penurunan mutu atau diagram pencar pada sebagian besar parameter seperti parameter bilangan peroksida dan indeks non solubilitas tersebar secara acak atau tidak mengikuti suatu garis lurus. Hal tersebut menunjukkan bahwa kedua peubah yaitu konsentrasi penurunan mutu dan waktu penyimpanan tidak saling berhubungan secara linier (Walpole 1990).

Selanjutnya dilakukan modifikasi bentuk model-model persamaan matematis dari persamaan non linier menjadi persamaan linier sehingga dapat ditentukan nilai-nilai tetapannya dengan menggunakan metode kuadrat terkecil untuk mempermudah perhitungan. Menurut Walpole (1990), metode kuadrat terkecil dapat memilih suatu garis regresi terbaik diantara semua kemungkinan garis lurus yang dapat dibuat pada suatu diagram pencar.

Berdasarkan persamaan laju penurunan mutu dari ketiga parameter dengan tiga suhu yang diplotkan dalam ordo reaksi nol maupun ordo reaksi satu, dapat ditentukan model yang dapat menggambarkan laju penurunan mutu dengan tepat, agak tepat ataupun kurang tepat dengan menentukan nilai MRD (Mean Relative Determination) masing-masing model. Adapun persamaan untuk menentukan nilai MRD adalah sebagai berikut:

dimana n = 5 untuk bilangan peroksida dan n = 6 untuk kadar lemak bebas dan indeks non solubilitas. Nilai Mi merupakan nilai konsentrasi penurunan mutu susu bubuk tipe-X hasil percobaan secara empiris sedangkan nilai Mpi merupakan nilai konsentrasi penurunan mutu susu bubuk tipe-X hasil perhitungan secara prediktif yang diperoleh dengan memasukkan nilai konsentrasi penurunan mutu empiris ke dalam persamaan regresi masing-masing parameter dan suhu penyimpanan. Hasil perhitungan nilai MRD untuk tiap parameter dan suhu penyimpanan disajikan pada Tabel 10.

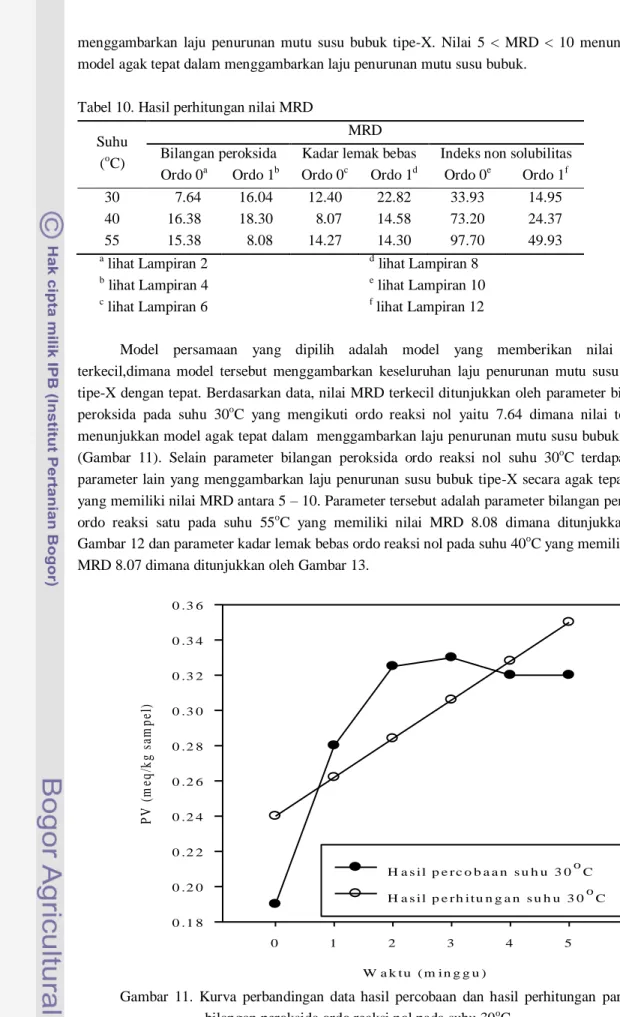

Dalam Isse et al. (1983), apabila nilai MRD < 5 maka model menggambarkan laju penurunan mutu dengan tepat, sedangkan jika nilai MRD > 10 maka model kurang tepat dalam

31 menggambarkan laju penurunan mutu susu bubuk tipe-X. Nilai 5 < MRD < 10 menunjukkan model agak tepat dalam menggambarkan laju penurunan mutu susu bubuk.

Tabel 10. Hasil perhitungan nilai MRD Suhu

(oC)

MRD

Bilangan peroksida Kadar lemak bebas Indeks non solubilitas Ordo 0a Ordo 1b Ordo 0c Ordo 1d Ordo 0e Ordo 1f

30 7.64 16.04 12.40 22.82 33.93 14.95

40 16.38 18.30 8.07 14.58 73.20 24.37

55 15.38 8.08 14.27 14.30 97.70 49.93

a

lihat Lampiran 2 d lihat Lampiran 8

b

lihat Lampiran 4 e lihat Lampiran 10

c

lihat Lampiran 6 f lihat Lampiran 12

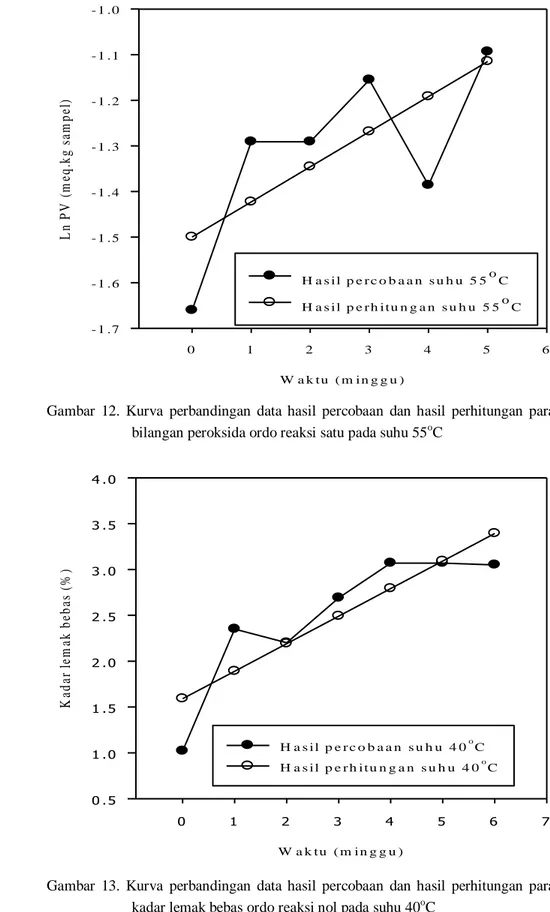

Model persamaan yang dipilih adalah model yang memberikan nilai MRD terkecil,dimana model tersebut menggambarkan keseluruhan laju penurunan mutu susu bubuk tipe-X dengan tepat. Berdasarkan data, nilai MRD terkecil ditunjukkan oleh parameter bilangan peroksida pada suhu 30oC yang mengikuti ordo reaksi nol yaitu 7.64 dimana nilai tersebut menunjukkan model agak tepat dalam menggambarkan laju penurunan mutu susu bubuk tipe-X (Gambar 11). Selain parameter bilangan peroksida ordo reaksi nol suhu 30oC terdapat juga parameter lain yang menggambarkan laju penurunan susu bubuk tipe-X secara agak tepat yaitu yang memiliki nilai MRD antara 5 – 10. Parameter tersebut adalah parameter bilangan peroksida ordo reaksi satu pada suhu 55oC yang memiliki nilai MRD 8.08 dimana ditunjukkan oleh Gambar 12 dan parameter kadar lemak bebas ordo reaksi nol pada suhu 40oC yang memiliki nilai MRD 8.07 dimana ditunjukkan oleh Gambar 13.

Gambar 11. Kurva perbandingan data hasil percobaan dan hasil perhitungan parameter bilangan peroksida ordo reaksi nol pada suhu 30oC

W a k t u ( m i n g g u ) 0 1 2 3 4 5 6 P V ( m eq /k g s am p el ) 0 .1 8 0 .2 0 0 .2 2 0 .2 4 0 .2 6 0 .2 8 0 .3 0 0 .3 2 0 .3 4 0 .3 6 H a s i l p e r c o b a a n s u h u 3 0oC H a s i l p e r h i t u n g a n s u h u 3 0oC

32 Gambar 12. Kurva perbandingan data hasil percobaan dan hasil perhitungan parameter

bilangan peroksida ordo reaksi satu pada suhu 55oC

Gambar 13. Kurva perbandingan data hasil percobaan dan hasil perhitungan parameter kadar lemak bebas ordo reaksi nol pada suhu 40oC

W a k t u ( m i n g g u ) 0 1 2 3 4 5 6 L n P V ( m eq .k g s am p el ) - 1 .7 - 1 .6 - 1 .5 - 1 .4 - 1 .3 - 1 .2 - 1 .1 - 1 .0 H a s i l p e r c o b a a n s u h u 5 5oC H a s i l p e r h i t u n g a n s u h u 5 5oC W a k t u ( m i n g g u ) 0 1 2 3 4 5 6 7 K ad ar l em ak b eb as ( % ) 0 .5 1 .0 1 .5 2 .0 2 .5 3 .0 3 .5 4 .0 H a s i l p e r c o b a a n s u h u 4 0oC H a s i l p e r h i t u n g a n s u h u 4 0oC

33 Nilai MRD menggambarkan kedekatan nilai konsentrasi penurunan mutu berdasarkan bilangan peroksida hasil percobaan dengan model matematisnya. Semakin dekat nilainya, maka model semakin tepat menggambarkan laju penurunan mutu susu bubuk tipe-X yang ditunjukkan dengan nilai MRD yang kecil. Perbandingan antara model hasil percobaan dan hasil perhitungan untuk parameter bilangan peroksida ordo reaksi nol dan satu dapat dilihat pada Lampiran 3 dan 5. Perbandingan antara model hasil percobaan dan hasil perhitungan untuk parameter kadar lemak bebas ordo reaksi nol dan satu dapat dilihat pada Lampiran 7 dan 9. Perbandingan antara model hasil percobaan dan hasil perhitungan untuk parameter indeks non solubilitas ordo reaksi nol dan satu dapat dilihat pada Lampiran 11 dan 13.