6

LANDASAN TEORI

2.1 Sepatu dan bagian-bagiannya

Sepatu adalah suatu jenis alas kaki (footwear) yang biasanya terdiri dari bagian-bagian sole, hak, kap, tali dan lidah. Pengelompokan sepatu biasanya dilakukan berdasarkan fungsinya, seperti sepatu resmi (pesta), sepatu santai (kasual), sepatu dansa, sepatu kerja dan sepatu olahraga. Fungsi dasar penggunaan sepatu adalah untuk melindungi kaki terutama telapak kaki, tujuannya yaitu agar kaki tidak cidera dari kondisi lingkungan seperti permukaan tanah yang berbatu-batu, berair, udara panas maupun dingin. fungsi lain dari sepatu adalah sebagai pelengkap dalam berbusana.

Secara umum sepatu terbagi menjadi dua bagian, yaitu : 1. Upper

Upper adalah bagian sepatu yang terdapat di bagian sisi atas, mulai dari ujung depan sepatu, sisi kanan dan kiri, bagian lidah (tongue) sampai dengan bagian belakang. Karakteristik dari upper biasanya berbahan dasar kain sintetik ataupun kulit (leather) yang telah dirakit dengan jahitan (stitching process).

2. Bottom

Bottom adalah bagian alas atau bagian bawah dari sepatu. Biasanya orang menyebut bagian sole. Bottom terdiri dari insole, midsole dan outsole. Dan ada juga yang menggunakan bahan Pu-Puck (Polyurethane). Seiring berkembangnya teknologi, bagian bottom sepatu juga dilengkapi dengan shank

yang terbuat dari plastik. Inovasi yang lain yaitu pemakaian kantong udara (Airbag) pada part bottom. Sehingga sepatu yang memakai kantong udara memiliki bobot yang sangat ringan serta nyaman digunakan.

Gambar 2.1

Bagian – bagian sepatu secara umum [1]

2.2 Bahan – bahan Sepatu

Pemilihan bahan untuk pembuatan sepatu merupakan salah satu faktor penting disamping faktor proses pembuatannya. Pemilihan bahan tersebut sangat mempengaruhi terhadap hasil produk atau kualitas dari produk itu sendiri. Bahan-bahan yang digunakan memiliki sifat mekanik yang berbeda-beda. Pemilihan bahan disesuaikan dengan kebutuhan atau kategori sepatu yang digunakan.

Jenis-jenis bahan yang digunakan untuk pembuatan sepatu sesuai dengan bagian-bagiannya sebagai berikut :

2.2.1 Upper material a. Kulit (bahan alami)

Kulit merupakan bahan alami yang diambil dari kulit hewan kemudian diolah sehingga menjadi lembaran-lembaran kain yang memiliki bermacam-macam motif dengan tampilan yang sangat bagus. Pengolahannya melalui proses penyamakan atau pelapisan dengan menggunakan bahan pelapis, seperti zat nabati, mineral, dan minyak. Kulit yang lazim disamak adalah kulit sapi, kambing, domba dan reptil. Kulit mentah dari hewan besar seperti sapi dan kerbau disebut dengan hides. Sedangkan kulit mentah dari hewan kecil seperti kambing dan domba disebut dengan skins.

b. Synthetic (bahan buatan)

Bahan organik sintetik ialah senyawa kimia yang tersusun dari rantai karbon, terdiri atas seribu atom atau lebih pada tiap makro molekulnya. Biasanya bahan sintetik terdiri atas campuran molekul sejenis dengan ukuran yang berbeda. Sebagian molekul membentuk ikatan silang satu sama lain. Bahan sintetik dapat dibuat melalui reaksi polimerisasi seperti poliadisi, atau polikondensasi. Sehingga menghasilkan sintetik dengan sifat yang berbeda-beda. Produk-produk yang dihasilkan biasanya merupakan bahan baku untuk pembuatan bahan dasar. Kebanyakan produk-produk tersebut masih perlu ditambah dengan bahan aditif, seperti bahan pelunak, stabilisator, pigmen, bahan pengisi dan lain-lain.

Bahan sintetik yang sudah jadi dijual dalam bentuk granulat atau serbuk. Bahan tersebut dapat dibuat dengan cara penggilingan, ekstrusi, injeksi, pengepresan, penarikan, peniupan, atau pemintalan dalam keadaan cair (melt spinning) hingga didapat bahan setengah jadi atau bahan jadi. Selain itu, bahan sintetik juga dapat diolah dalam bentuk larutan, dispersi atau bahan pasta melalui cara injeksi, pemintalan, penuangan, atau pencelupan.

Kebanyakan bahan sintetik hanya dapat digunakan hingga temperatur 60 °C, beberapa jenis sampai temperatur 100 °C dan hanya sedikit yang tahan sampai 250 °C. Beberapa jenis bahan sintetik menjadi rapuh pada temperatur di bawah 10 °C. Bahan sintetik pada umumnya tahan terhadap asam anorganik yang encer, asam organik dengan larutan basa dan larutan garam. Hampir semua bahan sintetik tidak tahan terhadap halogen, asam halogenida dan hidrokarbon yang mengandung halogen. Banyak jenis bahan sintetik yang mengembang dalam alkohol, keton, ester, dan hidrokarbon. Penggunaan benda dari bahan sintetik harus memperhatikan temperatur, yaitu tidak boleh lebih tinggi dari temperatur yang diizinkan. c. Mesh (fabric)

Bahan mesh merupakan bahan buatan yang fleksibel terbuat dari jaringan serat alami atau tiruan seperti benang yang dirajut menjadi sebuah kain atau tekstil. Benang diproduksi melalui proses pemintalan bahan alami seperti wol, rami, kapas atau bahan lainnya sehingga membentuk helaian yang panjang. Proses pembuatan tekstil dapat melalui dengan beberapa

proses seperti merajut, menenun, knotting (menekan serat secara bersamaan).

Tekstil memiliki berbagai macam kegunaan, yang paling umum untuk pakaian, kemasan dan alat-alat rumah tangga. Tekstil juga digunakan untuk keperluan industri seperti otomotif, medis, dan lain-lain. Industri yang paling banyak menggunakan bahan tekstil diantaranya industri pakaian, industri sepatu, serta industri perlengkapan rumah tangga.

Gambar 2.2

Jenis-jenis upper material [2]

2.2.2 Bottom material a. Rubber (karet)

Karet adalah polimer hidrokarbon yang terkandung pada lateks beberapa jenis tumbuhan. Sumber utama produksi karet dalam perdagangan internasional adalah para atau hevea brasiliensis (Euphorbiaceae). Beberapa tumbuhan lain juga menghasilkan getah (lateks) dengan sifat yang sedikit berbeda dari karet, seperti sejenis ara-araan (misalnya beringin),

sawo-sawoan (misalnya getah perca dan sawo manila), euphorbiaceae lainnya, serta dandelion.

Unsur kimia pada karet yaitu polimer dari satuan isoprena (politerpena) yang tersusun dari 5000 hingga 10.000 satuan dalam rantai tanpa cabang. Diduga kuat, tiga ikatan pertama bersifat pengantar dan selanjutnya sebagai pengikat. Senyawa ini terkandung pada lateks pohon penghasilnya. Pada suhu normal, karet tidak berbentuk (amorf), pada suhu rendah ia akan mengkristal. Dengan meningkatnya suhu, karet akan mengembang, searah dengan sumbu panjangnya. Penurunan suhu akan mengembalikan keadaan mengembang ini. Inilah alasan mengapa karet bersifat elastis.

Jenis-jenis karet yang digunakan untuk bahan sepatu kategori olahraga ada beberapa macam seperti :

1. BRS 1000 (Carbon Rubber)

Karet karbon adalah karet sintetis dengan penambahan unsur karbon. Kombinasi dari kedua bahan tersebut menciptakan karet yang sangat tahan lama. Karet karbon tidak sepenuhnya mengikat karbon sehingga karet karbon apabila mengalami gesekan dengan benda lain dapat meninggalkan bekas pada permukaan benda tersebut. Aplikasi pemakaian karet karbon pada sepatu untuk kategori berjalan atau sepatu santai.

2. Solid Rubber (Karet padat)

Solid rubber merupakan bahan karet yang sering digunakan dalam pembuatan part outsole sepatu. Solid rubber merupakan campuran karet

sintetis dengan karet alam, sehingga apabila mengalami gesekan dengan benda lain tidak meninggalkan bekas terhadap benda tersebut. Solid rubber ini memiliki daya tahan tarik yang sangat baik dan tahan pada semua ruangan, tetapi tidak tahan lama diluar ruangan. Aplikasi pemakaian solid rubber pada sepatu digunakan untuk sepatu basket dan running (olahraga lari).

3. Durable Rubber Compound (DRC)

DRC adalah campuran karet padat dengan bahan aditif yang menghasilkan ketahanan ekstra untuk permukaan kasar. DRC merupakan bahan berat, padat dan sangat keras jika dibandingkan dengan bahan outsole lain. Aplikasi pemakaian DRC pada sepatu digunakan untuk sepatu kategori tenis, santai, dan basket diluar ruangan.

4. Duralon

Duralon adalah penggabungan senyawa karet sintetis dengan kantong udara yang kecil melalui proses peniupan. Duralon sangat ringan, lembut, halus dan empuk. Karena bahan ini begitu lembut jadi tidak tahan lama jika dibandingkan dengan jenis karet lain. Pemakaian bahan duralon biasanya dikombinasi dengan bahan lain atau dibagian-bagian tertentu saja. Sehinggga part outsole tersebut tidak sepenuhnya dari duralon. Aplikasinya untuk sepatu dengan kategori running (lari).

5. Gum rubber

Gum rubber adalah campuran karet alami dengan karet sintetis, kebalikan dari solid rubber. Bahannya lembut dan memberikan traksi yang sangat baik disemua permukaan dalam ruangan. Tidak bagus untuk

Hpermukaan diluar ruangan. Penggunaannya terbatas dan hanya untuk sepatu kategori dalam ruangan, seperti sepatu voli.

b. Phylon

Bahan baku Injection Phylon terbuat dari Etilena Vinil Asetat (EVA) yaitu kopolimer etilena dan vinil asetat yang biasanya memiliki berat yang sangat bervariasi. Kandungan vinil asetat pada injection phylon berkisar antara 10% sampai 40% dan sisanya adalah etilena. Dalam suatu perusahaan sepatu, Injection phylon (ethylene acetate) memiliki beberapa keunggulan seperti: dapat meningkatkan produksi, memperbaiki kualitas produk dan menurunkan biaya produksi.

Gambar 2.3

Struktur reaksi unsur ethylene acetate [3]

Metode pembuatan midsole dari bahan phylon dengan sistem injeksi terdiri dari butiran EVA, cetakan, mesin injeksi dan oven pemanas. Prosesnya yaitu butiran EVA dipanaskan kemudian disuntikkan kedalam cetakan melalui mesin injeksi. Setelah proses injeksi, konstruksi cetakan dipanaskan dalam waktu yang ditentukan, kemudian konstruksi cetakan dibuka dalam keadaan panas, maka part midsole yang keluar akan

mengembang (compound part) dengan sendirinya, sesuai dengan kekerasan yang dihasilkan. Part midsole diproses pada tekanan dan suhu yang tinggi sehingga ukuran part midsole bervariasi karena dipengaruhi oleh beberapa faktor seperti: perbandingan formula (racikan), variasi suhu mesin, variasi suhu ruangan, variasi temperatur yang dihasilkan dari konduktivitas termal panas yang ditransfer dari luar cetakan.

Gambar 2.4

Butiran Ethylene Vinyl Acetate (EVA) [4]

Konstruksi dan geometri cetakan injection phylon sangat berpengaruh terhadap kekerasan (sifat mekanik) dari bahan phylon itu sendiri. Kekerasan part midsole juga dapat dirancang atau diinginkan melalui prosesnya. Ukuran cetakannya berkisar antara 50-60% dibandingkan dengan ukuran sebenarnya (part midsole). Injection phylon yang sudah berbentuk midsole memiliki beberapa sifat fisik antara lain: memiliki bobot yang ringan, sangat elastis atau lentur dan tidak mudah sobek.

c. Polyurethane (PU)

Polyurethane (PU) adalah komponen sepatu bagian tengah (midsole) yang terbuat dari campuran antara Polyol dan Polyisocyanate yang bereaksi sehingga menghasilkan PU (NH2-CO2R) . Polyol adalah molekul yang terdiri dari dua atau lebih golongan hydroxyl (-OH). Sedangkan Polyisocyanate adalah molekul yang terdiri dari dua atau lebih golongan isocyanate ( N=C=O).

Gambar 2.5

Struktur reaksi unsur polyurethane [5]

Unsur-unsur dan proses yang digunakan dalam pembuatan Polyurethane antara lain :

Katalisator mempercepat laju reaksi

Hardener mengatur sistem kekerasan

Pigment pemberi warna pada PU

UV stabilizer untuk mengurangi efek kekuningan pada PU

Water untuk pendorong reaksi foam

Polyurethane merupakan bahan untuk midsole yang paling padat, paling berat, tahan lama dan stabil. Keunggulan lain dari bahan PU adalah dapat meredam getaran. PU sering diidentifikasikan kedalam karet halus dan cenderung berubah warna menjadi kuning karena usia.

d. Plastik

Plastik adalah polimer rantai-panjang atom mengikat satu sama lain. Rantai ini membentuk banyak unit melekul berulang atau monomer. Plastik yang umum terdiri dari polimer karbon saja atau dengan oksigen, nitrogen, cholorine atau belerang ditulang belakang. Tulang belakang adalah bagian dari rantai di jalur utama yang menghubungkan unit monomer menjadi kesatuan, bagian ini yang membentuk rantai polimer.

Istilah plastik mencakup produk polimerisasi sintetik atau semi-sintetik. Mereka terbentuk dari kondensasi organik atau penambahan polimer dan bisa juga terdiri dari zat lain untuk meningkatkan performa atau ekonomi. Plastik dapat dibentuk menjadi film atau fiber sintetik, plastik didesain dengan varian yang sangat banyak dalam properti yang dapat menoleransi panas, keras “reliency” dan lain-lain. Digabungkan dengan

kemampuan adaptasinya, komposisi yang umum dan beratnya yang ringan memastikan plastik digunakan hampir di seluruh bidang industri.

Plastik dapat digolongkan berdasarkan;

Sifat fisikanya

Termoplastik, merupakan jenis plastik yang bisa didaur-ulang

dan dicetak lagi dengan proses pemanasan ulang. Contoh: polietelin (PE), polisterin (PS), ABS, polikarbonat (PC).

Termoset, merupakan jenis plastik yang tidak bisa didaur-ulang

dan dicetak lagi. Pemanasan ulang akan menyebabkan molekul-molekul. Contoh: resin epoksi, bakelit, resin melamin, urea-formaldehida.

Kinerja dan penggunaannya Plastik komoditas

Sifat mekanik tidak terlalu bagus Tidak tahan panas

Contohnya: PE, PS, ABS, PMMA, SAN

Aplikasi: barang-barang elektronik, pembungkus

makanan, botol minuman Plastik teknik

Tahan panas, temperatur diatas 100 °C Sifat mekanik bagus

Contohnya: PA, POM, PC, PBT

Aplikasi: komponen otomotif dan elektronik Plastik teknik khusus

Temperatur operasi di atas 150 °C Sifat mekanik bagus

Contohnya: PSF, PES, PAI, PAR Aplikasi: komponen pesawat

Berdasarkan jumlah rantai karbonnya 1 ~ 4 Gas (LPG, LNG)

9 ~ 16 Cairan dengan viskositas rendah

16 ~ 25 Cairan dengan viskositas tinggi (oli, gemuk) 25 ~ 30 Padat (parafin, lilin)

1000 ~ 3000 plastik (polistiren, polietilin, dan lain-lain)

Berdasarkan sumbernya

Polimer alami: kayu, kulit binatang, kapas, karet alam, rambut Polimer sintetis: nylon, polyester, polipropilen, polistiren, dan

lain-lain Proses manufaktur plastik

Injection molding, bijih plastik (pellet) yang dilelehkan oleh sekrup di dalam tabung yang berpemanas diinjeksikan kedalam cetakan.

Ekstrusi, bijih plastik (pellet) yang dilelehkan oleh sekrup di dalam tabung yang berpemanas secara kontiniu ditekan melalui sebuah orifice sehingga menghasilkan penampang yang kontiniu.

Thermoforming, lembaran plastik yang dipanaskan ditekan ke dalam suatu cetakan.

Blow molding, bijih plastik (pellet) yang dilelehkan oleh sekrup di dalam tabung yang berpemanas secara kontiniu diekstrusi membentuk pipa (parison) kemudian ditiup di dalam cetakan.

Secara umum industry manufaktur lebih banyak menggunakan plastik dari komuditas polimer. Seperti: polyethylene, polypropylene, polyvinyl chloride, polyethylene terephthalate, polystyrene, dan polycarbonate. Mereka membentuk 98% dari seluruh polimer dan plastik yang ditemukan dalam kehidupan sehari-hari. Meskipun instilah polimer

lebih popular menunjuk kepada plastik, tetapi polimer sebenarnya terdiri dari banyak kelas material alami dan sintetik dengan sifat dan kegunaan yang beragam.

2.3 Konstruksi Cetakan Sepatu

Menentukan jenis konstruksi cetakan pada bagian bottom sepatu sangat bergantung dari bentuk produk dan jenis bahan yang akan dibuat. Karena setiap produk mempunyai karakteristik tersendiri yang dipengaruhi oleh bentuk dan sifat mekanik bahan yang digunakan. Tujuannya agar konstruksi cetakan yang dibuat dapat dibuka atau bisa melepaskan produk tersebut dari cetakannya yang disebut juga bagian yang undercut pada produk. Untuk memudahkan produk tersebut lepas dari cetakannya, cetakan di rancang harus menggunakan parting-line produk. Parting-parting-line berfungsi sebagai pemisah atau penghubung bagian-bagian cetakan pada asemblingnya. Menentukan parting-line pada produk tergantung dari bentuk produk itu sendiri.

Berikut adalah jenis konstruksi cetakan berdasarkan dari bentuk produk serta sifat mekanik bahan yang digunakan :

2.3.1 Konstruksi Cetakan Karet

Cetakan rubber (karet) merupakan cetakan untuk part outsole (bagian bawah) sepatu yang terbuat dari bahan karet. Bahan yang digunakan untuk cetakan tersebut terbuat dari baja S40C, S45C dan baja tuang yang melalui proses pengecoran logam (casting). Jenis-jenis konstruksi cetakan karet secara umum sebagai berikut :

a. Original Mold (Standard Mold)

Original mold adalah tipe cetakan dasar yang terdiri dari bagian atas dan bagian bawah. Bagian atas disebut juga top-plate sedangkan bagian bawah bottom-plate. Bagian atas dan bawah saling berlawanan sesuai bentuk produknya. Suaian asembling original mold antara top-plate dengan bottom-plate adalah parting-line, kemudian dilengkapi dengan pengunci berupa pin dan stopper (pengunci). Untuk lebih jelasnya lihat gambar konstruksi cetakan standar (original mold) dibawah ini.

Gambar 2.6

b. Three Plate Mold

Three plate mold merupakan cetakan untuk produk yang memiliki bentuk yang rumit, dimana pada sisi-sisi produk terdapat bagian yang tidak dapat dibentuk dengan hanya menggunakan dua plat saja. Bagian tersebut dinamakan juga dengan bagian undercut pada produk. Three plate mold terdiri dari tiga plat yang dipisah oleh parting-line. Konstruksi three plate mold antara lain sebagai berikut :

1. Top plate

Top plate adalah bagain atas cetakan, yang terdiri dari plat dan top-core yang dilengkapi dengan stopper pin. Plat dan top-core pengerjaannya terpisah, kemudian digabungkan dengan menggunakan baut sebagai pengunci.

Gambar 2.7

2. Middle Plate

Middle plate merupakan bagian tengah dari asembling cetakan. Dimana cetakan pada bagian tengah ini membentuk sisi-sisi produk yang undercut, yang disebut juga dengan cavity side. Pada middle plate juga terdapat stopper (pengunci), bushing (bantalan), dan lubang pin (pasak pengunci).

Gambar 2.8

Bagian middle plate ( three plate mold )

3. Bottom Plate

Bottom plate merupakan cetakan alas, atau cetakan bagian bawah. Bottom plate membentuk profil alas bagian luar yang disebut juga dengan cavity bottom. Pada bottom plate juga terdapat stopper (pengunci), dan pin (pasak pengunci).

Gambar 2.9

Bagian bottom plate ( three plate mold )

Secara umum konstruksi cetakan rubber (karet) hampir sama dengan konstruksi cetakan injection phylon dan injection plastic. Perbedaannya dipengaruhi oleh sifat mekanik bahan produk yang digunakan. Perbedaan lain yaitu pada proses pembuatan produk tersebut. Proses-proses yang terlibat pada pembuatan part outsole diantaranya sebagai berikut :

Mixing, yaitu proses pencampuran bahan baku rubber (karet) menjadi rubber sheet (lembaran karet).

Pressing, yaitu proses pengepresan rubber sheet (lembaran karet) yang telah di potong membentuk pola, sehingga menjadi part outsole.

Selain konstruksi diatas, cetakan rubber (karet) juga dilengkapi dengan cutting plate. Penambahan cutting plate berfungsi sebagai pemotong atau pemisah antara warna dasar dengan warna tambahan pada part outsole.

Pemakaian cutting plate hanya digunakan apabila part outsole tersebut memiliki banyak warna.

Gambar 2.10

Penampang potong cetakan karet ( three plate mold )

Gambar 2.11

2.3.2 Konstruksi cetakan injection phylon

Cetakan injection phylon (IP) merupakan cetakan untuk part midsole atau bagian tengah sepatu yang terbuat dari bahan phylon. Bahan yang digunakan untuk cetakan tersebut terbuat dari aluminium seperti AL5052, AL6061 dan AL7075 (kerapatan pori-pori bahan) yang dapat di temui dipasaran, bahan ini disebut juga dengan mold-base (bahan dasar cetakan). Bagian-bagian konstruksi cetakan injection phylon secara umum sebagai berikut :

a. Insert core

Inset-core merupakan bagian atas midsole yang nama lainnya top-core. Pengerjaan insert-core terpisah dari bahan dasar cetakan, tujuannya agar proses pengerjaannya lebih cepat, penghematan bahan dan biaya pembuatan lebih rendah. Faktor lain yang mempengaruhi inset-core dibuat terpisah yaitu dari segi pemakaian dan perawatan cetakan. Pemasangan insert-core pada mold-base menggunakan baut sebagai pengunci, agar mudah dipasang dan dilepas.

Gambar 2.12

b. Lower (bagian bawah)

Lower merupakan plat bagian bawah pada cetakan yang disebut juga dengan bottom-plate atau mold-base bawah. Permukaan lower bagian atas berbentuk mengikuti parting-line produk. Pada lower terdapat core-cavity yang merupakan suaian atau dudukan untuk insert-core yang dikunci menggunakan baut, juga terdapat runner-gate yaitu saluran injek masuk bahan phylon kedalam cetakan, pada sisi lain terdapat gas van (saluran udara), fungsinya untuk mengeluarkan udara yang terjebak didalam cetakan. Lower juga dilengkapi dengan bushing (bantalan) untuk suaian pin yang terdapat pada upper, fungsinya untuk mengunci konstruksi cetakan.

Gambar 2.13

c. Insert upper

Inset-upper merupakan bagian bawah part midsole, yang terdiri dari bottom-core dan insert-plate yang dipasang dengan menggunakan baut sebagai pengunci. Pengerjaan insert-upper sama dengan insert-core yaitu dikerjakan secara terpisah dari mold-base, tujuannya juga sama dengan yang tersebut diatas. Pemasangan insert-upper pada mold-base upper juga menggunakan baut sebagai pengunci.

Gambar 2.14

Insert upper mold injection phylon

d. Upper (bagian atas)

Upper merupakan plat bagian atas pada cetakan yang disebut juga dengan top-plate atau mold-base upper. Permukaan upper juga berbentuk mengikuti parting-line produk, tetapi berlawanan dengan lower. Pada upper terdapat cavity side, pin, dan touch pin yang berfungsi sebagai penutup saluran

bahan yang sudah masuk kedalam cetakan. Pada sisi berlawanan terdapat lubang untuk suaian atau dudukan insert-upper yang dikunci menggunakan baut.

Gambar 2.15

Upper mold injection phylon

Gambar 2.16

Standar konstruksi cetakan injection phylon tersebut tidaklah baku, maksudnya penentuan kontruksi upper dan lower disesuaikan dengan bentuk produknya. Seperti bagian atas midsole dijadikan mold upper, sedangkan bagian bawah midsole dijadikan mold lower. Begitu juga sebaliknya, bagian atas midsole bisa dijadikan mold lower dan bagian bawah midsole bisa dijadikan mold upper. Sehingga penentuan konstruksi cetakannya mengacu pada bentuk produk, serta tingkat kerumitan produk yang akan dibuat.

Gambar 2.17

Bagian upper dan lower cetakan terhadap produk

Konstruksi (gambar 2.17) diatas menunjukan bagian-bagian cetakan injection phylon, dimana bagian atas midsole dijadikan mold lower dan bagian bawah midsole dijadikan mold upper. Pemilihan antara mold lower dengan mold upper bertujuan agar konstruksi cetakan tidak terlalu rumit, memudahkan pemasangan asemblingnya, dan gampang dibuka, sehingga produk yang dihasilkan mudah terlepas dari cetakannya. Selain itu produk yang dihasilkan tidak mengalami kerusakan atau produk cacat.

2.3.3 Konstruksi cetakan injeksi plastik

Cetakan injeksi plastik merupakan cetakan untuk part shank sepatu. Shank yaitu bagian yang keras pada bottom sepatu, yang terbuat dari bahan plastik. Bahan yang digunakan untuk cetakan tersebut terbuat dari baja S40C, S45C dan baja tuang yang melalui proses pengecoran logam (casting). Berikut adalah jenis konstruksi dasar dari cetakan injeksi plastik untuk part shank, perbedaan kontruksinya berdasarkan bukaan cetakan, dan cara melepaskan undercut dalam produk.

a. Original Mold (Standard Mold)

Standard mold adalah tipe cetakan dasar, dalam tipe cetakan dasar ini merupakan jenis minimum cetakan injeksi untuk plastik. Standard mold atau original mold terdiri dari stationary side (minimal satu plat) atau biasa disebut cavity side. Cavity side adalah bagian yang diam ketika proses injeksi plastik dilakukan. Pada bagian ini terdapat sprue, yaitu bagian yang bertemu dengan nozzle mesin injeksi, bagian inilah yang menerima aliran plastik cair pertama kali, kemudian cairan plastik mengalir memasuki rongga cetakan melalui runner gate (saluran bahan).

Bagian lain dari standard mold adalah moving plate atau bagian cetakan yang bergerak, bagian yang bergerak ini minimal terdiri dari core side yaitu kebalikan dari cavity side. Core side adalah bagian yang membentuk plastik sisi bawah, disebut juga dengan bottom-plate. Pada bagian ini terdapat sistem ejektor yang berfungsi untuk menekan produk dari cetakan, sehingga produk dapat keluar dari cetakan setelah proses injeksi secara otomatis, tanpa memerlukan tindakan atau tenaga tambahan diluar proses.

Terdapat beberapa jenis sistem ejektor yang biasa digunakan dalam cetakan injeksi, misalnya gas ejector, pin system ejector, double system ejector dan sebagainya. Standard mold dibuat dengan satu bukaan, runner dan produk dilepas dari cetakan secara bersamaan dalam bukaan yang sama. Karena itulah biasanya untuk standard mold digunakan jenis runner seperti side gate, submarine gate, fan gate, dan sejenisnya.

Gambar 2.18

b. Slider Mold

Konstruksi cetakan dengan menggunakan tipe slider apabila produk yang dibuat mempunyai undercut. Produk tersebut tidak dapat dibentuk dengan hanya core dan cavity saja, harus menggunakan bagian cetakan dengan sistem slider, misalkan terdapat profil atau lubang di sisi samping suatu produk (gambar 2.19)

Gambar 2.19

slide-core injection plastic ( slider mold )

Pada gambar 2.19, dapat dilihat bagian yang undercut, bagian ini tidak dapat dibentuk baik di cavity maupun pada core, karena itulah bagian tersebut membutuhkan slider. Slider akan bergerak karena ada batang pin yang dibuat menyudut, bagian ini akan memindah arah gaya bukaan menjadi 90 derajat, misalkan bukaan core dan cavity adalah secara vertikal, maka dengan adanya pin yang membentuk sudut, slider dapat bergerak secara horizontal, sehingga bagian samping dari produk yang terdapat undercut bisa dibentuk.

Gambar 2.20

Konstruksi cetakan injection plastic ( slider mold )

Pin yang membentuk sudut pada gambar 2.20 diatas disebut juga dengan angular pin. Pada gambar diatas terdapat empat buah angular pin disamping kiri dan kanan. Pemakaian jumlah angular pin pada konstruksi tergantung dari bentuk produk yang dibuat, dari letaknya slider dibedakan menjadi dua yaitu inner slider dan outer slider.

2.4 Proses Pembuatan Cetakan Sepatu

Secara umum proses pembuatan cetakan outsole, midsole, pu-puck dan shank hampir sama, yang membedakannya adalah jenis konstruksinya. Pemilihan konstruksi cetakan tersebut berdasarkan karakteristik dan sifat mekanik dari bahan produk yang digunakan. Faktor lain yang mempengaruhi dalam pembuatan cetakan yaitu bentuk dari produk itu sendiri, serta tingkat kerumitannya. Pembuatan cetakan untuk part bottom dapat melalui beberapa proses dan tahapan sebelum cetakan tersebut digunakan, proses-proses tersebut diantaranya sebagai berikut :

2.4.1 Proses desain produk (program CAD)

Desain produk adalah sebuah bidang keilmuan atau profesi yang menentukan bentuk dari sebuah produk manufaktur, mengolah bentuk tersebut agar sesuai dengan kemampuan proses produksi pada industri yang memproduksinya. Seperti mendesain sepatu tidak hanya sepatu tersebut memiliki penampilan yang bagus, tetapi juga agar nyaman dipakai, tahan lama dan dapat melindungi kaki dari kondisi lingkungan yang ada. Selain itu produk yang di rancang memiliki kualitas yang bagus serta mudah untuk diproduksinya.

Dalam dunia industri desain produk menjadi sangat penting karena merupakan langkah awal dalam merancang dan membuat suatu produk atau barang. Dengan berkembangnya teknologi informatika sekarang ini proses desain sebuah produk lebih mudah dikerjakan dan dikembangkan dengan cara memanfaatkan software desain yang ada saat ini. Proses ini disebut juga dengan program CAD (Computer Aided Design), yaitu sebuah proses pengerjaan suatu produk atau barang yang memamfaatkan kemampuan komputer dengan

program-program khusus. Program CAD juga dapat melakukan analisa-analisa produk sebelum produk itu diproduksi secara masal. Berikut adalah proses desain produk untuk part bottom yaitu :

1. Gambar 2D (2dimensi)

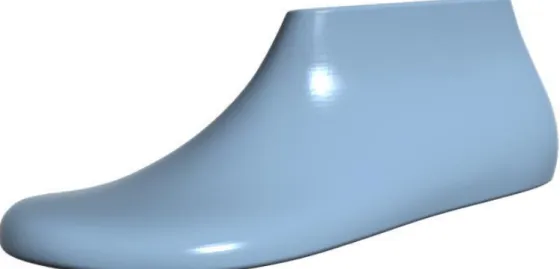

Proses 2D gambar produk merupakan pola dasar atau pola awal dari bentuk produk yang dilengkapi dengan motif-motif yang diinginkan. Gambar 2D tersebut didesain berdasarkan bentuk dan ukuran kaki yang disebut juga standard last. Standard last merupakan contoh secara umum bentuk dan ukuran kaki seseorang yang digolongkan kedalam beberapa kategori seperti : ukuran anak-anak, remaja, wanita dewasa dan laki-laki dewasa.

Gambar 2.21

Gambar 2.22

2D part midsole (proses CAD)

Proses 2D gambar kontruksi cetakan merupakan proses lanjutan setelah proses 2D gambar produk. Gambar konstruksi cetakan mengacu pada standar konstruksi cetakan, pemilihan jenis konstruksinya berdasarkan pada bahan produk yang digunakan.

2. Gambar 3D (3dimensi)

Proses 3D gambar produk disebut juga dengan proses modeling produk. Proses ini merupakan proses lanjutan setelah proses 2D gambar produk. Modeling produk merupakan proses mengubah bentuk produk dari 2D

menjadi 3D, sehingga diperoleh bentuk produk yang lebih nyata. Pada proses ini juga dapat diketahui kekurangan-kekurangan produk yang dapat dianalisa langsung, sehingga dapat dilakukan tindakan redesign produk ( desain ulang atau revisi produk).

Gambar 2.23

Modeling part midsole (proses CAD)

Proses 3D gambar konstruksi cetakan disebut juga dengan proses mold-parting assembling. Proses ini merupakan proses lanjutan setelah proses 2D gambar konstruksi cetakan. Proses ini hampir sama dengan proses modeling produk, yang mengubah bentuk konstruksi cetakan dari 2D menjadi 3D. Pada proses ini juga dilengkapi dengan tambahan-tambahan lain diluar bagian-bagian kontruksi, untuk keperluan proses selanjutnya.

2.4.2 Proses CNC (program CAM)

Proses CNC (Computer Numerical Control) merupakan proses pengerjaan konstruksi cetakan dengan menggunakan mesin-mesin perkakas CNC. Secara garis besar mesin-mesin perkakas CNC dibagi dalam dua macam yaitu : 1. Mesin Turning CNC

Mesin turning CNC merupakan sistem otomatisasi mesin perkakas bubut yang dioperasikan oleh perintah yang diprogram secara abstrak dan disimpan dimedia penyimpanan. Mesin turning CNC memiliki dua axis atau sumbu, yaitu sumbu X dan sumbu Z. Pengoperasiannya yaitu dengan cara memasukkan perintah numerik melalui tombol-tombol yang tersedia pada panel instrumen di tiap-tiap mesin. Sistem pembacaan numerik pada mesin CNC dibagi menjadi dua cara :

Sistem Absolute, pada sistem ini titik awal penempatan alat potong yang digunakan sebagai acuan adalah menetapkan titik referensi yang berlaku tetap selama proses permesinan.

Sistem incremental, pada sistem ini titik awal penempatan alat potong yang digunakan sebagai acuan adalah selalu berpindah sesuai dengan titik aktual yang dinyatakan terakhir.

Mesin turning CNC terdiri dari tiga bagian utama :

Control unit ( processor dan monitor )

Motor listrik (untuk mengerakan pahat dan memutar poros utama)

Gambar 2.24

Mesin bubut CNC jenis SL-20 (20HP, 45-4000rpm) [6]

2. Mesin Milling CNC (frais)

Mesin Milling CNC adalah mesin milling dimana pergerakan meja mesin (sumbu X dan Y) serta spindel (rumah pahat) dikendalikan oleh suatu program. Program tersebut berisi langkah-langkah perintah yang harus dijalankan oleh mesin CNC. Program tersebut bisa dibuat langsung pada mesin CNC secara manual, atau dibuat menggunakan processor dan software khusus untuk membuat program NC.

Secara umum komponen-komponen mesin miling CNC terdiri dari beberapa bagian diantaranya :

a. Meja mesin

Meja mesin miling CNC bisa bergerak dalam 2 sumbu yaitu sumbu X dan sumbu Y. Untuk masing-masing sumbunya, meja ini dilengkapi dengan motor penggerak, ball screw plus bearing dan guide way slider

untuk akurasi pergerakannya. Untuk pelumasnya, beberapa mesin menggunakan minyak oli dengan jenis dan merek tertentu, dan beberapa mesin menggunakan grease. Pelumas ini sangat penting untuk menjaga kehalusan pergerakan meja, dan menghindari kerusakan ball screw plus bearing atau guide way slider. Untuk itu pemberian pelumas setiap hari wajib dilakukan kecuali mesin tidak digunakan. Meja ini juga bisa digerakan secara manual dengan menggunakan handel eretan.

b. Spindel mesin

Spindel mesin merupakan bagian dari mesin yang menjadi rumah pahat (cutter). Spindel inilah yang mengatur putaran dan pergerakan pahat pada sumbu Z. Spindel inipun digerakkan oleh motor yang dilengkapi oleh transmisi berupa belting atau kopling. Seperti halnya meja mesin, spindel ini juga bisa digerakkan oleh handel eretan yang sama. Pelumasan untuk spindel ini biasanya ditangani oleh pembuat mesin. Spindel inilah yang memegang arbor cutter dengan bantuan udara bertekanan atau sistem peneumatik.

c. Magasin tool

Satu program NC biasanya menggunakan lebih dari satu tool atau pahat (cutter) dalam satu operasi permesinan. Pertukaran pahat yang satu dengan yang lainnya dilakukan secara otomatis melalui perintah yang tertera pada program. Oleh karena itu harus ada tempat khusus untuk menyimpan tool-tool yang akan digunakan selama proses permesinan. Magasin Tool adalah tempat peletakkan tool atau cutter standby yang akan digunakan dalam satu operasi permesinan. Magasin tersebut memiliki

banyak slot untuk banyak pahat, antara 8 sampai 24 slot tergantung jenis mesin CNC yang digunakan.

d. Monitor

Monitor mesin terdapat pada bagian depan mesin atau terpisah dari mesin yang menampilkan data-data mesin mulai dari setting parameter, posisi koordinat benda, pesan error, dan lain-lain.

e. Panel control

Panel control adalah kumpulan tombol-tombol panel yang terdapat pada bagian depan mesin dan berfungsi untuk memberikan perintah-perintah khusus pada mesin, seperti memutar spindel, menggerakkan meja, mengubah setting parameter, dan lain-lain. Masing-masing tombol ini harus diketahui dan dipahami betul oleh seorang CNC Setter.

f. Coolant hose

Setiap mesin selalu dilengkapi dengan sistem pendinginan untuk pahat dan benda kerja. Yang paling umum digunakan yaitu water coolant dan udara bertekanan, melalui selang yang dipasang pada blok spindel.

Dalam dunia fabrikasi mekanik, banyak jenis mesin yang dilibatkan didalamnya, antara lain : mesin milling, mesin turning, mesin gerinda, mesin drill, dan lain-lain. Kegunaan masing-masing mesin tersebut yaitu :

Mesin Miling, untuk membuat benda kerja dengan bentuk dasar balok

Mesin Gerinda, untuk menghaluskan permukaan benda kerja dan mencapai kepresisian

Mesin Drill, untuk membuat lubang

Gambar 2.25

Mesin Milling CNC (Doosan DMV 6030) [7]

Dengan adanya mesin-mesin tersebut proses pengerjaan cetakan dapat dikerjakan dengan mudah dan relatif cepat. Proses-proses pengerjaan cetakan pada mesin CNC ada dua tahap yaitu :

1. Proses pemograman NC

Pemograman NC merupakan proses perubahan model produk atau kontruksi cetakan (3D) menjadi koordinat-koordinat point yang dilengkapi dengan kode perintah. Proses ini disebut juga dengan program CAM (Computer Aided Manufacturing) yang menghasilkan program NC atau NC tooling. Program NC yang dihasilkan memberikan perintah kepada mesin,

sehingga mesin beroperasi dengan sendirinya sesuai dengan bentuk produk yang didesain.

Berikut adalah standar-standar kode perintah yang digunakan pada mesin Turning CNC :

G Codes Perintah

G00 Gerakan cepat pahat tanpa beban (penyayatan) G01 Gerakan interpolasi linear dengan beban

G02 Gerakan interpolasi melingkar searah jarum jam

G03 Gerakan interpolasi melingkar berlawan arah jarum jam G24 Penetapan radius pada program absolut

G25 Teknik subprogram G27 Perintah melompat

G33 Pemotongan ulir dengan kisar tetep sama G73 Siklus pemboran dengan pemutusan tatal G78 Siklus penguliran

G81 Siklus pengeboran

G82 Siklus pengeboran titik (diam) G83 Siklus pengeboran dengan penarikan G84 Siklus pembubutan memanjang G85 Siklus pereameran

G86 Siklus pengaluran

G88 Siklus pembubutan melintang G89 Siklus pereameran titik (diam) G90 Sistem program absolute G91 Sistem program ingkremental G92 Pencatat penetapan

G94 Penetapan kecepatan asutan G95 Penetapan ukuran asutan

M Codes Perintah

M00 Perintah menghentikan program, spindle, coolan dan proses mesin

M03 Spindel bergerak searah jarum jam M05 Menghentikan spindel

M06 Menghitung panjang pahat, penggantian pahat M08 Perintah menyalakan coolant

M09 Perintah mematikan coolant M17 Perintah melompat kembali

M30 Program berhenti dan dimulai dari awal M99 Parameter dari interpolasi melingkar

Berikut adalah standar-standar kode perintah yang digunakan pada mesin Milling CNC :

G Codes Perintah

G00 Gerakan cepat pahat tanpa beban (penyayatan) G01 Gerakan interpolasi linear dengan beban

G02 Gerakan interpolasi melingkar searah jarum jam

G03 Gerakan interpolasi melingkar berlawan arah jarum jam G25 Teknik subprogram

G27 Perintah melompat

G72 Siklus pengefraisan kantong G73 Siklus pemutusan tatal G74 Siklus penguliran (jalan kiri) G81 Siklus pengeboran tetap G82 Siklus pengeboran tetap diam

G83 Siklus pengeboran dengan pembuangan tatal G84 Siklus penguliran

G85 Siklus pereameran tetap G89 Siklus pereameran tetap diam G90 Sistem program absolute G91 Sistem program ingkremental G92 Penggeseran titik referensi

M Codes Perintah

M00 Perintah menghentikan program, spindle, coolan dan proses mesin

M03 Spindel bergerak searah jarum jam

M04 Spindel bergerak berlawanan arah jarum jam M05 Menghentikan spindel

M06 Penggantian pahat

M08 Perintah menyalakan coolant M09 Perintah mematikan coolant M17 Kembali ke program pokok

M30 Program berhenti dan dimulai dari awal M98 Memanggil subprogram

M99 Parameter dari interpolasi melingkar

Selain kode diatas NC program juga dilengkapi dengan kode lain, seperti : F (ketebalan pemakanan), S (kecepatan spindel), N (nomor blok), T (pahat) dan R (radius).

2. Proses kerja mesin CNC

Proses pembuatan konstruksi cetakan lebih banyak menggunakan mesin milling CNC karena bentuk dasar cetakan (mold-base) berbentuk balok. Konstruksi cetakan dikerjakan secara terpisah pada mesin, sesuai dengan kompone-komponen konstruksi cetakan. Program NCnya juga terdiri dari banyak program dan tahapan-tahapan dalam pengerjaannya.

Langkah-langkah pengerjaan komponen-komponen cetakan secara garis besar adalah sebagai berikut :

Penyetelan mold-base atau bahan cetakan pada meja mesin

Menyiapkan tool-tool (pahat) yang dibutuhkan selama proses permesinan

Memasukan program NC ke mesin (input file)

Mengoperasikan mesin sesuai program NC

Melepaskan mold-base setelah proses permesinan selesai

Gambar 2.26

2.4.3 Proses casting (pengecoran logam)

Pengecoran logam adalah suatu proses manufaktur yang menggunakan logam cair dan cetakan untuk menghasilkan bagian cetakan dengan bentuk yang mendekati bentuk geometri akhir produk jadi. Logam cair akan dituangkan atau ditekan ke dalam cetakan yang memiliki rongga sesuai dengan bentuk yang diinginkan. Setelah logam cair memenuhi rongga dan kembali ke bentuk padat, hasil pengecoran dipisahkan dari cetakannya.

Proses pengecoran sendiri dibedakan menjadi dua macam, yaitu traditional casting dan non-traditional atau contemporary casting.

1. Teknik traditional terdiri atas :

Sand-Mold Casting, proses pengecoran logam cair yang dituangkan kedalam cetakan pasir. Cetakan pasir relative murah dan memiliki ketahan panas yang tinggi untuk pengecoran baja.

Dry-Sand Casting, proses pengecoran logam cair yang dituangkan kedalam cetakan pasir, dimana cetakan pasir dibakar pada temperatur tertentu sehingga menjadi kering dan cetakannya lebih kuat.

Shell-Mold Casting, proses pengecoran logam cair yang dituang kedalam cetakan pasir. Proses ini menggunakan pola shell dari logam yang tipis, untuk menghasilkan geometri yang akurat.

Full-Mold Casting, proses pengecoran logam cair yang dituang kedalam cetakan pasir. Proses ini menggunakan pola dari busa yang mengembang setelah dipanaskan, sebelum logam cair dituangkan.

Cement-Mold Casting, proses pengecoran logam cair yang dituang kedalam cetakan yang menggunakan bahan semen.

Vacuum-Mold Casting, proses pengecoran menggunakan ruangan vacum untuk menarik bahan cair kedalam cetakan silikon.

2. Teknik non-traditional terbagi atas :

High-Pressure Die Casting, proses menuangkan logam cair (aluminium) disuntikkan dengan gaya tekanan tinggi kedalam cetakan menggunakan mesin die casting untuk membentuk produk.

Permanent-Mold Casting, jenis pengecoran ini, cetakannnya dapat dipakai berulang kali (terbuat dari logam dan grafit). Pengecoran ini dikhususkan untuk pengecoran logam non ferrous dan paduan.

Centrifugal Casting, proses menuangkan logam cair ke dalam cetakan yang berputar dan akibat gaya centrifugal logam cair akan termampatkan sehingga diperoleh benda kerja tanpa cacat.

Plaster-Mold Casting, proses pengecoran menggunakan lumpur yang dicampur dengan air, kemudian dituang kedalam rangka cetakan yang berisi pola. Setelah plester mengeras pola dikeluarkan, dan cetakan dipanaskan didalam oven untuk mengeringkan uap air sebelum logam cair dituangkan.

Investment Casting, proses pengecoran dengan pola tertanam dalam rangka cetak , kemudian pola dihilangkan dengan cara pemanasan sehingga diperoleh rongga cetak.

Solid-Ceramic Casting, proses pengecoran dengan menggunakan keramik sebagai bahan cetakan dengan bahan pengikat alkohol, kemudian lumpur keramik dituangkan kedalam pola lilin. Setelah cetakan

mengeras pola dihilangkan dengan memanaskan didalam oven sebelum logam cair dituangkan.

Proses casting yang digunakan untuk membuat bagian-bagian cetakan sepatu yaitu menggunakan teknik non-traditional dengan bahan keramik, silikon dan kayu sebagai model. Proses casting dalam membuat cetakan sepatu terdiri dari dua proses yaitu:

1. Casting melthing steel (pengecoran logam)

Proses silikon

Model kayu (master-wood) dicuci dengan wax

Silikon cair dituangkan diatas model kayu didalam rangka Gipsum cair dituangkan kedalam silikon yang sudah mengeras

Proses keramik

Keramik cair dituangkan kedalam gipsum yang sudah mengeras Masukan pasir shamot kedalam keramik yang sudah mengeras

Proses asembling/ kotak keramik

Membuat kotak sesuai ukuran cetakan Membuat tutup kotak sesuai ukuran cetakan Masukan atau pasang keramik kedalam kotak

masukkan keramik kedalam oven untuk pembakaran

proses melting (penuangan)

keluarkan keramik dari dalam oven tuang logam cair kedalam keramik

proses sending cetakan (pemisahan)

pisahkan keramik dengan hasil coran (destroy proses) bersihkan hasil pengecoran

2. Casting melthing aluminium (pengecoran aluminium)

Proses silikon

Model kayu (master-wood) dicuci dengan wax

Silikon cair dituangkan diatas model kayu didalam rangka Gipsum cair dituangkan kedalam silikon yang sudah mengeras

Proses keramik

Keramik cair dituangkan kedalam gipsum yang sudah mengeras Masukan pasir shamot kedalam keramik yang sudah mengeras

Proses pembakaran keramik di dalam oven

Pasang seramik di mesin press

Proses penuangan aluminium cair kedalam keramik

Proses sending coran

pisahkan keramik dengan hasil coran (destroy proses) bersihkan hasil pengecoran

2.4.4 Proses Electrical Discharge Machine (EDM)

Electrical Discharge Machine (EDM) adalah sebuah mesin dengan metode untuk menghilangkan bahan oleh serangkaian elektroda (alat potong) yang menggunakan percikan listrik dihadapan medan listrik. Pengeluaran muatan listrik machining atau disebut juga spark machining, erosi percikan, terbakar, kawat erosi adalah suatu proses manufaktur untuk membentuk suatu benda kerja dengan

menggunakan lucutan listrik yang berbasis komputer sebagai pengendali utama. Salah satu produk yang sering dikerjakan menggunakan mesin EDM adalah dies dan cetakan yang memiliki kekerasan material yang tinggi.

1. Jenis-jenis mesin Electrical Discharge Machine (EDM) terdiri dari dua macam yaitu :

EDM konvensional seperti, Stempel EDM, Sinker EDM, dan Ram EDM

Wire EDM seperti, Copper Wire dan Brass Wire 2. Cara kerja EDM

Proses awal Electrical Discharge Machine (EDM), elektroda yang berisi tegangan listrik didekatkan ke benda kerja (elektroda positif mendekati benda kerja). Diantara dua elektroda ada minyak isolasi atau cairan dielectric (tidak menghantarkan arus listrik) yang dicampur dengan grafit. Walaupun cairan dielektrik adalah isolator yang bagus, beda potensial listrik yang cukup besar menyebabkan cairan tersebut membentuk partikel yang bermuatan, yang menyebabkan tegangan listrik melewatinya dari elektroda ke benda kerja. Sedangkan grafit adalah bentuk alotrop karbon yang terdiri atas atom karbon, yang lembut serta dapat menggelincir dengan mudah.

Dengan adanya grafit dan partikel logam yang tercampur kecairan dapat membantu transfer tegangan listrik dengan dua cara, yaitu: partikel-partikel (konduktor) membantu dalam ionisasi minyak dielektrik dan membawa tegangan listrik secara langsung, serta partikel-partikel dapat mempercepat pembentukan tegangan listrik dari cairan. Daerah yang memiliki tegangan listrik palig kuat adalah pada titik dimana jarak antara elektroda dan benda kerja paling dekat.

3. Penggunaan EDM

Karakteristik yang mengharuskan pengerjaan melalui proses EDM pada cetakan sebagai berikut :

Dinding yang sangat tipis

Profil atau kosmetik yang rumit

Rasio ketinggian dan diameter sangat besar

Ukuran yang sangat kecil

Sulit dicekam

Material benda kerja keras dan liat

Harus mendapatkan perlakuan panas

Gambar 2.27

2.4.5 Proses etching mold (texturing dan coating)

Komponen-komponen sepatu yang dihasilkan untuk part bottom, seperti: outsole rubber, midsole phylon, midsole PU, shank dan TPU selalu memiliki sketsa permukaan pada bagian-bagian tetentu. Sketsa permukaan produk tersebut berupa tekstur dan lapisan yang terdapat pada cetakannya. Untuk mendapatkan tekstur dan lapisan tersebut, cetakannya harus melalui proses etching.

Etching merupakan proses pengsketsaan terhadap permukaan cetakan pada bagian-bagian tertentu. Proses ini merupakan proses finishing pembuatan cetakan sebelum perakitannya. Proses etching cetakan terdiri dari dua macam yaitu :

1. Texturing Process

Texturing adalah proses perlakuan pada permukaan cetakan, dimana terorientasinya sekumpulan butir logam polikristal ke arah tertentu untuk menghasilkan tekstur yang diinginkan. Pemberian tekstur pada cetakan merupakan salah satu proses untuk menghasilkan produk yang bagus dan berkualitas. Tidak semua cetakan diberi tekstur, hanya bagian-bagian tertentu saja, sesuai dengan desain awal yang diinginkan.

Tujuan proses tekstur pada cetakan diantaranya adalah : a. Untuk efek visual (tampilan)

Menambah tampilan pada permukan, seperti tampilan kulit, titik-titik, pasir, permukaan timbul-tenggelam, dan lain-lain.

Menghilangkan bagian yang mengkilat pada produk.

Menambah pencahayaan pada bagian tertentu, seperti gerigi, transparan.

Menampilkan kontras visual pada bagian yang sama.

Memberikan perbaikan visual dibagian yang sulit pada cetakan.

Memberikan penjelasan kepada konsumen terhadap produk tersebut.

Memberikan permukaan yang kasar untuk ketahanan pengangan. b. Untuk proses cetakan

Mempermudah produk lepas dari cetakan dan mengurangi lecet pada produk.

Penerapan disisi inti dapat menghilangkan bayangan apabila dipoles.

Mempercepat udara yang terjebak keluar dari rongga cetakan.

Menahan cat lebih baik selama proses cetakan.

Mengurangi turbulensi pada aliran material.

Menambahkan kekuatan pada bagian-bagian tertentu. 2. Coating process

Coating adalah proses pelapisan dengan logam, atau oksida, atau senyawa organik (misalnya pengecatan), terhadap material dasar logam maupun non-logam.

Jenis proses coating yang digunakan untuk cetakan part midsole adalah :

Electro chemical plating, merupakan proses elektrolisa dimana ion-ion logam pelapis dalam larutan elektrolit dideposisikan pada permukaan benda kerja. Sebagai sumber daya digunakan listrik arus

searah yang dihubungkan dengan anode (logam pelapis) dan katode (benda kerja yang dilapisi).

Tujuan dari proses coating terhadap permukaan logam yaitu :

Mencegah terjadinya korosi

Memperindah penampilan

Menigkatkan ketahanan aus

Memperlicin permukaan

Dan lain-lain

Gambar 2.28

2.4.6 Proses asembling cetakan

Proses asembling merupakan proses menggabungkan atau perakitan komponen-komponen cetakan menjadi konstruksi cetakan. Proses ini merupakan proses finishing (terakhir) dalam membuat cetakan. Proses asembling cetakan dapat dikerjakan setelah proses etching cetakan. Selain perakitan komponen-komponen utama cetakan, pada proses ini konstruksi cetakan juga dilengkapi dengan bagian-bagian aksesoris cetakan, seperti: bushing, pin, scroll pin, touch pin, handle, dan lain-lain. Penambahan aksesoris berdasarkan jenis kontruksi yang digunakan, ini disesuaikan terhadap proses pembuatan produk dan mesin yang digunakan.