PADA BERBAGAI KADAR PEREKAT LIKUIDA DENGAN

FORTIFIKASI MELAMIN FORMALDEHID

MELFI DORA TARIGAN

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

PEMANFAATAN LIMBAH TANDAN KOSONG KELAPA

SAWIT (Elaeis guineensis Jacq.) UNTUK PAPAN PARTIKEL

PADA BERBAGAI KADAR PEREKAT LIKUIDA DENGAN

FORTIFIKASI MELAMIN FORMALDEHID

MELFI DORA TARIGAN

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan pada

Program Studi Teknologi Hasil Hutan

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

Papan partikel merupakan lembaran hasil pengempaan panas campuran partikel kayu atau bahan berlignoselulosa lainnya dengan perekat sintetis atau perekat lainnya. Salah satu sumber bahan baku yang dapat dimanfaatkan untuk pembuatan papan partikel adalah limbah kelapa sawit yang berlignoselulosa, antara lain tandan kosong. Pembuatan papan partikel menggunakan perekat sintetis seperti urea formaldehid, phenol formaldehid, dan melamin formaldehid. Padahal penggunaan perekat sintetis tersebut dapat menghasilkan emisi formaldehid yang dapat mengganggu kesehatan manusia, antara lain iritasi mata, penyakit saluran pernafasan bagian atas, gangguan pencernaan dan sakit kepala. Oleh karena itu, dalam penelitian digunakan perekat likuida tandan kosong kelapa sawit (TKKS) sebagai subsitusi perekat sintetis yang bertujuan untuk menghindari kelangkaan sumberdaya alam akibat penggunaan perekat sintetis tersebut.

Papan partikel TKKS dibuat dari serbuk dengan ukuran 20-40 mesh yang telah mendapat perlakuan berupa perendaman air panas selama 6 jam terlebih dahulu. Serbuk partikel tersebut dicampur dengan perekat likuida TKKS (10%, 15% dan 20%) dan fortifikasi melamin formaldehid (0%, 5%, 10% dan 15%). Papan partikel yang dibuat berukuran 30 x 30 x 1 cm dengan kerapatan sasaran 0.70 g/cm³ pada suhu 1600C dengan tekanan kempa 20 kgf/cm2 dan dilakukan pengujian untuk mengetahui kualitas papan partikel TKKS dengan mengacu standar JIS A 5908 (2003).

Nilai kerapatan papan partikel tertinggi hasil penelitian terdapat pada papan perlakuan kadar perekat 20% dan fortifikasi MF 10% dengan nilai kerapatan sebesar 0.93 g/cm³, sedangkan nilai kerapatan terendah terdapat pada papan perlakuan kadar perekat 10% dan tanpa fortifikasi (kontrol) dengan nilai kerapatan sebesar 0.70 g/cm³. Nilai kerapatan rata-rata sebesar 0.81 g/cm³. Kadar air tertinggi terdapat pada papan perlakuan dengan kadar perekat 20% dan fortifikasi MF 10% dengan nilai kadar air sebesar 12.13%, sedangkan kadar air yang terendah terdapat pada papan partikel dengan perlakuan kadar perekat 10% dan tanpa fortifikasi (kontrol) dengan nilai kadar air sebesar 7.79%. Nilai kadar air rata-rata sebesar 9.79%. Nilai pengembangan tebal tertinggi pada kadar perekat 15% dengan fortifikasi MF 5% yaitu sebesar 292.45%. Nilai pengembangan tebal terendah diperoleh 147.67% untuk papan partikel TKKS dengan kadar perekat 20% dan tanpa fortifikasi MF (kontrol). Nilai pengembangan tebal rata-rata sebesar 237.18%. Nilai daya serap air tertinggi pada kadar perekat 10% dan tanpa fortifikasi (kontrol) sebesar 281.18%. Nilai daya serap air terendah diperoleh 191.3% untuk papan partikel TKKS dengan kadar perekat 20% dan fortifikasi MF 15%. Nilai daya serap air rata-rata sebesar 219.79%.

DHH

Limbah Tandan Kosong Kelapa Sawit (Elaeis guineensis

Jacq.) Untuk Papan Partikel Menggunakan Perekat Likuida

dengan Fortifikasi Melamin Formaldehid. Dibimbing oleh Prof. Dr. Ir. Surdiding Ruhendi, M.Sc

Nilai MOE tertinggi pada kadar perekat 15% dengan fortifikasi MF 15% yaitu sebesar 11251.6 kg/cm², sedangkan nilai MOE terendah diperoleh 2787.52 kg/cm² untuk papan partikel TKKS dengan kadar perekat 10% dan tanpa fortifikasi (kontrol). Nilai MOE rata-rata sebesar 6665.44 kg/cm². Nilai MOR tertinggi pada kadar perekat 15% dengan fortifkasi MF 15% yaitu sebesar 92.49 kg/cm² dan nilai MOR terendah diperoleh 23.43 kg/cm² untuk papan partikel TKKS dengan kadar perekat 10% dan tanpa fortifikasi MF (kontrol). Nilai MOR rata-rata sebesar 54.21 kg/cm². Nilai internal Bond tertinggi dihasilkan pada kadar perekat 15% dengan fortifikasi MF 5% yaitu sebesar 1.33 kg/cm², sedangkan nilai internal bond terendah diperoleh 0.16 kg/cm² untuk papan partikel TKKS dengan kadar perekat 20% dan tanpa fortifikasi (kontrol). Nilai internal bond rata-rata sebesar 0.49 kg/cm². Nilai kuat pegang sekrup tertinggi pada kadar perekat 20% dengan fortifikasi MF 10% yaitu sebesar 62.12 kg dan nilai kuat pegang sekrup terendah diperoleh 16 kg untuk papan partikel TKKS dengan kadar perekat 10% dan tanpa fortifikasi (kontrol). Nilai kuat pegang sekrup rata-rata sebesar 36.78 kg.

Kata kunci: fortifikasi melamin formaldehid, papan partikel, perekat likuida, tandan kosong kelapa sawit

Dengan ini saya menyatakan bahwa skripsi berjudul “Pemanfaatan Limbah Tandan Kosong Kelapa Sawit (Elaeis guineensis Jacq.) Untuk Papan Partikel pada Berbagai Kadar Perekat Likuida dengan Fortifikasi Melamin Formaldehid” adalah benar-benar hasil karya saya sendiri dengan bimbingan dosen pembimbing dan belum pernah digunakan sebagai karya ilmiah pada perguruan tinggi atau lembaga manapun. Sumber informasi yang berasal atau dikutip dari yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Desember 2012

Melfi Dora Tarigan

Judul Penelitian : Pemanfaatan Limbah Tandan Kosong Kelapa Sawit (Elaeis guineensis Jacq.) Untuk Papan Partikel pada Berbagai Kadar Perekat Likuida dengan Fortifikasi Melamin Formaldehid.

Nama Mahasiswa : Melfi Dora Tarigan

NRP : E24080097

Menyetujui, Dosen Pembimbing

(Prof. Dr. Ir. Surdiding Ruhendi, M.Sc) NIP. 19470614 197106 1 001

Mengetahui,

Ketua Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor

(Prof. Dr. Ir. I Wayan Darmawan, M.Sc) NIP. 19660212 199103 1 001

Puji dan syukur penulis panjatkan kepada Tuhan Yesus Kristus karena kasih karunia-Nya, karya ilmiah ini berhasil diselesaikan sebagai salah satu syarat dalam menyelesaikan tugas akademik mahasiswa sebelum memperoleh gelar kesarjanaan. Skripsi yang berjudul “Pemanfaatan Limbah Tandan Kosong Kelapa Sawit (Elaeis guineensis Jacq.) Untuk Papan Partikel pada Berbagai Kadar Perekat Likuida dengan Fortifikasi Melamin Formaldehid” berhasil dilakukan karena semangat dan dukungan dari berbagai pihak. Penyusunan skripsi dilakukan setelah pelaksanaan penelitian selama 4 bulan yang dimulai dari bulan Juli sampai Oktober 2012 yang bertempat di Laboratorium Biokomposit dan Laboratorium Teknologi Peningkatan Mutu Kayu Departemen Hasil Hutan Institut Pertanian Bogor, serta Laboratorium SEAFAST CENTER Institut Pertanian Bogor, dan Laboratorium UPT-Biomaterial Lembaga Ilmu Pengetahuan Indonesia (LIPI).

Pada kesempatan ini penulis mengucapkan terima kasih kepada:

1. Orang tua yang sangat saya sayangi, Bapak (Alm. Ramon Tarigan), Mama (Mulimin BR Bangun), adek Lyly Dewanty BR Tarigan dan Ary Danuarta Tarigan serta keluarga besar Tarigan yang selalu memberikan doa, kasih sayang dan dukungan.

2. Bapak Prof. Dr. Ir. Surdiding Ruhendi, MSc selaku dosen pembimbing yang telah memberikan bimbingan dan arahan dalam penyelesaian skripsi. 3. Bapak Dr. Ir. Jajang Suryana, MSc selaku ketua sidang dan Ibu Dr. Ir. Leti

Sundawati, MSc selaku dosen penguji dalam ujian komprehensif.

4. Seluruh staf Departemen Hasil Hutan, Fakultas Kehutanan IPB yang telah memberikan bantuan, pertolongan dan kemudahan dalam pengurusan administrasi semasa kuliah.

5. Teman-teman penelitian: Irfan, Ades dan Yuli yang telah banyak membantu dalam menjalankan penelitian.

6. Rina, Monika, Steward, Riko, Arip, Desi, Nita, Karyo dan teman-teman THH angkatan 45 lainnya yang banyak memberikan bantuannya.

7. Ucapan terima kasih kepada Melisa, Rosa, Melinda, Wina, Abe dan Monik Andriani dan Monika Cory atas dukungan moral dan kasih sayangnya.

8. Ucapan terima kasih atas doanya kepada teman-teman PMK, terkhusus angkatan 45 (Arfin, Anna, Melisa, Rahel dan Leny).

Penulis menyadari bahwa dalam penulisan skripsi ini masih banyak kekurangan. Oleh karena itu, penulis memohon maaf atas segala kekurangannya dan penulis terbuka dengan saran dan kritik yang membangun. Semoga skripsi ini dapat bermanfaat bagi para pembaca.

Bogor, Desember 2012

Penulis dilahirkan di Tiga Binanga, Sumatera Utara pada tanggal 03 November 1990. Penulis merupakan anak pertama dari tiga bersaudara keluarga Bapak Alm. Ramon Tarigan dan Ibu Mulimin BR Tarigan.

Pendidikan formal penulis dimulai dengan memasuki Taman Kanak-kanak Sint. Yosep Tiga Binanga pada tahun 1994. Pada tahun 1995 penulis melanjutkan sekolas di SD Swasta Sint. Yosep Tiga Binanga. Pada tahun 2002, penulis melanjutkan pendidikan di SLTP Swasta Asisi Tiga Binanga. Pada tahun 2005, penulis melanjutkan pendidikan di SMU Swasta Cahaya Medan dan lulus pada tahun 2008. Pada tahun 2008, penulis diterima di Institut Pertanian Bogor, Fakultas Kehutanan, Departemen Hasil Hutan dengan bidang keahlian di Laboratorium Biokomposit melalui Jalur Seleksi Nasional Masuk Perguruan Tinggi Negeri (SNMPTN).

Selama menjalani pendidikan di Fakultas Kehutanan, penulis melakukan beberapa kegiatan praktek lapang, antara lain: Praktek Pengenalan Ekosistem Hutan (P2EH) di Gunung Papandayan, Garut-Sancang Timur (2010), Praktek Pengelolaan Hutan (P2H) di Gunung Walat, Sukabumi (2011), serta Praktek Kerja Lapang (PKL) selama dua bulan di PT. Cosma Cipta Sejahtera (CCS) (2012). Penulis juga menjadi asisten mata kuliah Agama Protestan tahun ajaran 2009/2010, 2010/2011 dan menjadi Kordinator Asisten mata kuliah Agama Protestan pada tahun ajaran 2011/2012. Penulis juga terlibat sebagai anggota pelaksana kegiatan Program Kreativitas Mahasiswa (PKM) pada tahun 2010-2011 dengan judul penelitian “Peningkatan Kualitas Papan Serat dari Pelepah Tanaman Pisang (Musa sp.) dengan Menggunakan Kayu Sengon (Paraserianthes

falcataria) sebagai Bahan Campuran”.

Kegiatan kemahasiswaan yang pernah diikuti penulis yaitu Persekutuan Mahasiswa Kristen (PMK) sebagai anggota sejak tahun 2008 dan lembaga kemahasiswaan Himpunan Profesi Departemen Hasil Hutan (HIMASILTAN) sebagai anggota pada tahun 2009. Penulis aktif sebagai panitia retreat mahasiswa Kristen pada tahun 2009-2010 dan tahun 2010-2011 serta sebagai Tim Pengarah dalam retreat mahasiswa Kristen pada tahun 2011-2012.

i

DAFTAR ISI

Halaman

DAFTAR ISI ... i

DAFTAR TABEL ... iii

DAFTAR GAMBAR ... iv DAFTAR LAMPIRAN ... v BAB I PENDAHULUAN ... 1 1.1 Latar Belakang ... 1 1.2 Tujuan ... 3 1.3 Manfaat Penelitian ... 3

BAB II TINJAUAN PUSTAKA ... 4

2.1 Kelapa Sawit (Elaeis guineensis Jacq.) ... 4

2.1.1 Sekilas Sejarah Kelapa Sawit ... 4

2.1.2 Deskripsi Umum Kelapa Sawit ... 5

2.1.3 Potensi Kelapa Sawit dan Tandan Kosong Kelapa Sawit ... 7

2.2 Perekat Likuida ... 10

2.3 Melamin Formaldehid ... 10

2.4 Papan Partikel ... 11

BAB III METODOLOGI ... 13

3.1 Tempat dan Waktu ... 13

3.2 Alat dan Bahan ... 13

3.3 Rancangan Percobaan dan Analisis Data ... 13

3.4 Pembuatan Perekat Likuida TKKS ... 15

3.5 Penyiapan Perekat Campuran ... 15

3.6 Pembuatan Papan Partikel ... 15

3.7 Pengujian Papan Partikel ... 17

3.7.1 Penyiapan Contoh Uji ... 17

3.7.2 Pengujian Sifat Fisis Papan Partikel TKKS ... 18

3.7.3 Pengujian Sifat Mekanis Papan Partikel TKKS ... 20

BAB IV HASIL DAN PEMBAHASAN ... 22

4.1 Sifat Fisis Papan Partikel Tandan Kosong Kelapa Sawit ... 22

4.3 Pengaruh Kadar Perekat Likuida dan Kadar Fortifikasi ... 33

BAB V KESIMPULAN DAN SARAN ... 40

5.1 Kesimpulan ... 40

5.2 Saran ... 40

DAFTAR PUSTAKA ... 41

iii

DAFTAR TABEL

No. Teks Halaman

1. Komposisi kimiawi tandan kosong kelapa sawit ... 7

2. Kualitas papan partikel dengan perekat likuida TKKS ... 22

3. Analisis sidik ragam kerapatan papan partikel ... 33

4. Analisis sidik ragam kadar air papan partikel ... 34

5. Analisis sidik ragam daya serap air papan partikel ... 35

6. Analisis sidik ragam pengembangan tebal papan partikel ... 35

7. Analisis sidik ragam MOE papan partikel ... 36

8. Analisis sidik ragam MOR papan partikel ... 37

9. Analisis sidik ragam internal bond papan partikel ... 38

DAFTAR GAMBAR

No. Teks Halaman

1. Limbah tandan kosong kelapa sawit ... 9

2. Perekat likuida tandan kosong kelapa sawit ... 10

3. Alat rotary blender ... 16

4. Papan partikel yang dikempa panas ... 17

5. Papan partikel TKKS telah selesai dikempa ... 17

6. Pengkondisian papan partikel TKKS ... 17

7. Pola pemotongan contoh uji ... 18

8. Pengujian MOE dan MOR ... 21

9. Pengujian kuat pegang sekrup... 21

10. Histogram hubungan kerapatan dengan kadar perekat ... 23

11. Histogram hubungan kadar air dengan kadar perekat ... 24

12. Histogram hubungan pengembangan tebal dengan kadar perekat ... 26

13. Histogram hubungan daya serap air dengan kadar perekat... 27

14. Histogram hubungan MOE dengan kadar perekat ... 28

15. Histogram hubungan MOR dengan kadar perekat ... 30

16. Histogram hubungan internal bond dengan kadar perekat... 31

v

DAFTAR LAMPIRAN

No. Teks Halaman

1. Rekapitulasi hasil pengukuran kerapatan papan partikel TKKS ... 45

2. Rekapitulasi hasil pengukuran kadar air partikel TKKS ... 46

3. Rekapitulasi hasil pengukuran pengembangan tebal partikel TKKS... 47

4. Rekapitulasi hasil pengukuran daya serap air partikel TKKS ... 48

5. Rekapitulasi hasil pengukuran MOE partikel TKKS ... 49

6. Rekapitulasi hasil pengukuran MOR partikel TKKS ... 50

7. Rekapitulasi hasil pengukuran internal bond partikel TKKS ... 51

8. Rekapitulasi hasil pengukuran kuat pegang sekrup papan partikel TKKS ... 52

9. Rekapitulasi analisis sidik ragam papan partikel TKKS ... 53

1.1 Latar Belakang

Kebutuhan dunia akan kayu sejalan dengan perkembangan populasi dunia yang terus meningkat sementara pada waktu yang sama terjadi proses penyempitan lahan hutan. Adanya ketimpangan antara pasokan dan kebutuhan bahan baku kayu ini, maka perlu dicari alternatif bahan pengganti sumber bahan baku kayu.

Papan partikel merupakan lembaran hasil pengempaan panas campuran partikel kayu atau bahan berlignoselulosa lainnya dengan perekat sintetis atau bahan lainnya, hal ini menunjukkan bahwa bahan berlignoselulosa dapat menjadi alternatif pengganti bahan baku kayu. Papan partikel berpotensi sebagai pengganti kayu untuk menghasilkan suatu produk jadi dengan kualitas yang tidak kalah dibandingkan kayu solid sehingga dapat mengurangi tingkat eksploitasi hutan. Salah satu sumber bahan baku yang dapat dimanfaatkan untuk pembuatan papan partikel adalah limbah kelapa sawit yang berlignoselulosa, antara lain tandan kosong, batang, pelepah dan cangkang buahnya.

Sastrosayono (2003) mengatakan bahwa kelapa sawit merupakan salah satu tanaman perkebunan yang mempunyai peran yang sangat penting di Indonesia dan masih memiliki prospek pengembangan yang cukup cerah. Menurut Badan Pusat Statistik (BPS), luas perkebunan kelapa sawit Indonesia pada tahun 2010 adalah 8.385.394 hektar dan jumlah total produksi kelapa sawit Indonesia sebesar 21.958.120 ton, sedangkan pada tahun 2011, BPS memperkirakan luas perkebunan kelapa sawit Indonesia adalah 8.908.399 hektar dan jumlah total produksi kelapa sawit sebesar 22.508.011 ton. Tahun 2012, BPS juga memperkirakan luas perkebunan kelapa sawit Indonesia pada tahun 2012 adalah 9.271.039 hektar dan jumlah total produksi kelapa sawit sebesar 23.633.412 ton. Berdasarkan nilai tersebut dapat diketahui bahwa limbah yang dihasilkan perkebunan atau industri kelapa sawit cukup besar. Pembuatan papan partikel tersebut selain menghasilkan papan tiruan juga berguna dalam mengurangi limbah dari industri kelapa sawit.

2

Pembuatan papan partikel menggunakan perekat sintetis seperti urea formaldehid, phenol formaldehid, dan melamin formaldehid, padahal penggunaan perekat sintetis tersebut dapat menghasilkan emisi formaldehid yang dapat mengganggu kesehatan manusia, antara lain iritasi mata, penyakit saluran pernafasan, gangguan pencernaan dan sakit kepala. Oleh karena itu, dalam penelitian digunakan perekat likuida tandan kosong kelapa sawit (TKKS) sebagai subsitusi perekat sintetis yang bertujuan untuk menghindari kelangkaan sumberdaya alam akibat penggunaan perekat sintetis tersebut.

Penelitian tentang penggunaan TKKS sebagai bahan baku papan partikel telah banyak dilakukan. Jatmiko (2006) dengan likuida kayu tandan kosong kelapa sawit masih memberikan hasil yang kurang memuaskan baik sifat fisis mekanis papan partikel. Mulyani (2006) melakukan penambahan fortifier taraf 10% dari berat kering partikel, namun hasil sifat fisis dan mekanis masih berada di bawah standar JIS A 5908 (2003) meskipun terlihat meningkat dari penelitian sebelumnya.

Lukman (2008) melakukan perendaman partikel tandan kosong kelapa sawit dalam air dingin, air panas, dan etanol-benzena, dari hasil tersebut diketahui bahwa perlakuan perendaman partikel dalam air panas merupakan perlakuan yang optimal untuk persiapan partikel TKKS sebagai bahan baku papan partikel. Hal ini dikarenakan perendaman dengan air panas mampu mengurangi zat ekstraktif yang terdapat dalam partikel TKKS.

Penelitian ini membuat papan partikel dengan memberikan perlakuan perendaman dalam air panas terhadap partikel TKKS dengan menggunakan perekat likuida TKKS dan fortifikasi melamin formaldehid untuk meningkatkan kualitas papan partikel tandan kosong kelapa sawit.

1.2 Tujuan

Tujuan penelitian ini adalah sebagai berikut:

1. Mengetahui kualitas sifat fisis dan mekanis papan partikel pada berbagai kadar perekat likuida TKKS dan fortifikasi melamin formaldehid dibandingkan dengan standar JIS A 5908 (2003)

2. Mengetahui pengaruh kadar perekat likuida dan fortifikasi melamin formaldehid terhadap papan partikel

1.3 Manfaat Penelitian

Hasil penelitian ini diharapkan dapat memberikan informasi mengenai kualitas sifat papan partikel tandan kosong kelapa sawit dengan likuida TKKS sesuai dengan standar JIS A 5908 (2003). Papan ini juga diharapkan dapat diandalkan pada masa yang akan datang dan berpotensi sebagai alternatif bahan pengganti sumber bahan baku kayu dalam rangka menjaga kelestarian hutan dan sumberdaya alam di Indonesia.

BAB II

TINJAUAN PUSTAKA

2.1 Kelapa Sawit (Elaeis guineensis Jacq.) 2.1.1 Sekilas Sejarah Kelapa Sawit

Belum diketahui secara pasti asal mula tanaman kelapa sawit (Elaesis

guineensis Jacq.), tetapi saat ini ada dua jenis tanaman sawit yang dikenal oleh

masyarakat yaitu spesies Elaeis melanococca atau Elaeis oleivera diduga berasal dari Amerika Selatan dan spesies Elaeis guineensis berasal dari Afrika (Guenia) (Sastrosayono 2003).

Soetrisno dan Winahyu (1991) menambahkan bahwa tanaman sawit tumbuh subur di daerah-daerah tropis Amerika, Asia Tenggara, maupun Afrika, meskipun demikian ada juga yang mengatakan bahwa tanaman tersebut berasal dari benua Amerika, tepatnya di Brazilia. Pendapat tersebut dikemukan oleh Drude. Hal tersebut berdasarkan atas kenyataan bahwa Afrika hanya memiliki satu spesies dari marga Elaeis, yaitu Elaeis guineensis, sementara di Amerika selain jenis tersebut juga terdapat jenis lain yaitu Elaeis melanococca. Alasan lain yang sangat menguatkan adalah bahwa seluruh kelompok Cocoineae berasal dari Amerika. Pendapat tersebut juga diperkuat oleh Cook (1942) yang diacu dalam Soetrisno dan Winahyu (1991) mengatakan bahwa kelapa sawit tumbuh secara spontan di pantai-pantai daerah itu. Kelapa sawit yang terdapat di daerah lain terbawa oleh orang-orang Portugis ke Afrika kemudian tumbuh di tempat yang sesuai.

Adrien Hallet adalah orang pertama yang membawa dan memperkenalkan tanaman ini di Indonesia pada tahun 1911. Dia merupakan seorang berkebangsaan Belgia yang juga mendirikan perkebunan kelapa sawit di Asahan (Sumatera Timur) dan di Sungai Liput (Aceh Timur). Perkebunan tersebut dikenal dengan nama PT. Socfindo.

Bibit tanaman kelapa sawit berasal dari Bourbon (Rheunion) atau Mauritius dibawa sebanyak dua batang dan dari Amsterdam juga dibawa dua batang. Bibit tersebut ditanam di Kebun Raya Bogor pada tahun 1848 dan dijadikan tanaman koleksi, sampai saat ini hanya satu bibit yang masih hidup di Kebun Raya Bogor dan dianggap sebagai nenek moyang tanaman kelapa sawit di Asia Tenggara.

Tim Penyusun PS (1992) mengatakan pada masa penjajahan Belanda, perkebunan kelapa sawit baru terdapat di Pantai Timur Sumatera (Deli) dan Aceh. Perkebunan ini berkembang pesat karena permintaan minyak sawit di pasaran meningkat sejalan dengan berkembangnya industri di Eropa. Awal mulanya perkebunan-perkebunan tersebut dimiliki oleh perorangan tetapi dalam perkembangannya, kepemilikan perkebunan perseorangan tersebut akhirnya tergantikan oleh perusahaan perkebunan asing milik swasta; Belanda, Perancis, dan Belgia.

Pada masa pendudukan Jepang, Indonesia kehilangan banyak luas lahan dan produksi perkebunan kelapa sawit. Bahkan menjelang tahun 1943, Pemerintah Pendudukan Jepang menghentikan produksi perkebunan kelapa sawit di Indonesia. Ada tiga hal yang menyebabkan penghentian produksi, antara lain (1) keperluan logistik, dimana mereka lebih mengutamakan tanaman pangan dibandingkan tanaman perkebunan/industri (2) penurunan permintaan minyak sawit di pasaran dunia (3) masa perang menjadikan pengangkutan produk kelapa sawit ke luar Indonesia sulit, sehingga untuk menjaga kenyamanannya Jepang menyimpan kelapa sawit di gudang-gudang pelabuhan/perkebunan.

Pada masa pemerintahan orde baru, Indonesia tidak seperti dulu lagi. Indonesia mulai membubarkan Partai Komunis pada tahun 1969, dan semenjak itu, Indonesia memulai pembangunan tahun pertamanya. Keadaan politik dan ekonomi yang stabil memungkinkan pemertintah dan rakyatnya mampu mengembangkan sumberdaya atau ketahanan nasional yang dimilikinya. Salah satu sumberdaya yang berkembang pesat adalah sub-sektor perkebunan yang dimanfaatkan untuk kesejahteraan bersama.

2.1.2 Deskripsi Umum Kelapa Sawit

Kelapa sawit merupakan satu tanaman yang sangat penting karena menghasilkan minyak nabati yang sampai saat ini berkembang sebagai tanaman liar (hutan), setengah liar dan sebagai tanaman yang dibudidayakan di daerah-daerah tropis Asia Tenggara, Amerika Latin dan Afrika (Setyamidjaja 1991).

Klasifikasi botani kelapa sawit (Palm oil) berasal dari ordo Palmales, famili Palmaceae, sub-familinya adalah Palminae, genus Elaeis dan memiliki dua spesies

6

yaitu Elaeis guineensis Jack (kelapa sawit Afrika) dan Elaeis melanococca atau

Corozo oleifera (kelapa sawit Amerika Latin). Kelapa sawit tidak memiliki akar

tunggang maupun akar cabang karena merupakan tanaman jenis palma. Akar kelapa sawit bertambah banyak dan sangat besar jumlahnya. Batang kelapa sawit tumbuh secara lurus ke atas tetapi pada pangkal batangnya membesar. Diameter batang sekitar 40-60 cm dan pada ujung batangnya terdapat titik tumbuh yang membentuk daun-daun dan memanjangkan batang. Pertumbuhan pelepah daun tiap tahun pada tanaman muda yang berumur 4-6 tahun mencapai 30-40 helai, sedangkan pada tanaman yang lebih tua berjumlah antara 20-25 helai (Setyamidjaja 1991).

Tim Penulis PS (1992) menyebutkan bahwa tanaman kelapa sawit dibedakan menjadi bagian vegetatif dan bagian generatif. Bagian vegetatif kelapa sawit meliputi akar, batang dan daun, sedangkan bagian generatifnya meliputi alat perkembangbiakan yaitu bunga dan buah. Akar kelapa sawit tumbuh ke bawah dan ke samping membentuk akar primer, sekunder, tertier, dan akar kuartener, tetapi akan tumbuh pula akar nafas yang timbul di atas permukaan air tanah atau di dalam tanah dengan aerasi yang baik. Fungsi utama akar adalah menyangga bagian atas tanaman dan menyerap zat hara.

Batang kelapa sawit termasuk tanaman monokotil sehingga tidak mempunyai kambium dan tidak bercabang. Batang tersebut berfungsi sangat penting karena sebagai penyangga tajuk serta menyimpan dan mengangkut bahan makanan. Dilihat segi ekonomisnya, batang kelapa sawit dapat dimanfaatkan sebagai bahan kontruksi, pulp (bahan baku kertas), bahan kimia, atau sebagai sumber energi.

Daun tanaman kelapa sawit membentuk susunan daun majemuk yang mirip dengan daun kelapa. Susunan daunnya membentuk pelepah daun yang panjangnya mencapai kurang lebih 7.5-9 m, jumlah anak daun berkisar 250-400 helai dan biasanya daun muda yang masih kuncup berwarna kuning pucat. Bila tanaman sawit tumbuh normal maka jumlah pelepah daun biasanya berkisar 40-60 buah. Daun kelapa sawit yang tumbuh segar dan tua biasanya berwarna hijau tua, dari bagian daun ini terdapat lidi yang selalu dimanfaatkan sebagai sapu.

Tanaman ini merupakan tanaman berumah satu dimana pada satu tanaman terdapat bunga jantan dan bunga betina yang terangkai dalam satu batang, bila umur sekitar dua tahun maka kelapa sawit sudah mulai berbunga. Setiap satu rangkaian bunga akan muncul dari pangkal daun dan rangkain bunga jantan terpisah dengan bunga betina. Bunga jantan bentuknya lonjong memanjang, ujung kelopak bunga agak meruncing dan garis tengah bunga lebih kecil dibandingkan dengan bunga betina, sedangkan pada bunga betina bentuknya agak bulat dengan ujung kelopak bunga agak rata dan garis tengah lebih besar.

Tanaman kelapa sawit normal yang telah berbuah akan menghasilkan kira-kira 20-22 tandan per tahun, dan bila umur tanaman kelapa sawit semakin tua maka produktivitasnya menurun menjadi 12-14 tandan per tahun. Warna buah kelapa sawit tergantung varietasnya. Buah yang masih muda berwarna hijau pucat kemudian berubah menjadi hijau hitam, semakin tua warna buah akan menjadi kuning muda dan pada waktu sudah masak berwarna kuning (jingga). Jumlah buah per tandan pada tanaman yang cukup tua mencapai 1.600 buah. Panjang buah antara 2-5 cm dan beratnya sekitar 20-30 gr per buah.

Komposisi kimiawi tandan kosong sawit yang terbesar adalah selulosa disamping hemiselulosa dan lignin dalam jumlah yang lebih kecil. Komponen kimiawi TKKS dapat dilihat dalam Tabel 1.

Tabel 1 Komposisi kimiawi tandan kosong kelapa sawit

Komponen Pratiwi et al. (1998) Azemi et al.(1994)

Kadar Abu (%) 6.04 15.00

Selulosa (%) 35.81 40.00

Lignin (%) 15.70 21.00

Hemiselulosa (%) 27.01 24.00

Sumber: Sa’id (1994) diacu dalam Lukman (2008)

2.1.3 Potensi Kelapa sawit dan Tandan Kosong Kelapa Sawit

Menurut Badan Pusat Statistik (BPS), luas perkebunan kelapa sawit pada tahun 2010 di wilayah Sumatera mencapai 5.641.367 hektar dan jumlah total produksi kelapa sawit adalah 16.445.141 ton; luas perkebunan kelapa sawit di wilayah Jawa adalah 28.057 hektar dan jumlah total produksi kelapa sawit sebesar 49.759 ton; luas perkebunan kelapa sawit di wilayah Kalimantan adalah 2.462.207 hektar dan jumlah total produksi kelapa sawit sebesar 4.853.001 ton; luas perkebunan kelapa sawit di wilayah Sulawesi adalah 196.302 hektar dan jumlah

8

total produksi kelapa sawit sebesar 475.263 ton; luas perkebunan kelapa sawit di wilayah Maluku dan Papua adalah 57.462 hektar dan jumlah total produksi kelapa sawit sebesar 134.955 ton. Jadi total luas perkebunan kelapa sawit Indonesia pada tahun 2010 adalah 8.385.394 hektar dan jumlah total produksi kelapa sawit sebesar 21.958.120 ton.

Pada tahun 2011, BPS memperkirakan luas perkebunan kelapa sawit pada tahun 2011 telah mencapai 6.002.884 hektar di wilayah Sumatera dan jumlah total produksi kelapa sawit Sumatera adalah 16.843.602 ton; luas perkebunan kelapa sawit di wilayah Jawa adalah 28.908 hektar dan jumlah total produksi kelapa sawit sebesar 50.998 ton; luas perkebunan kelapa sawit di wilayah Kalimantan adalah 2.606.374 hektar dan jumlah total produksi kelapa sawit sebesar 4.987.782 ton; luas perkebunan kelapa sawit di wilayah Sulawesi adalah 210.019 hektar dan jumlah total produksi kelapa sawit sebesar 487.624 ton; luas perkebunan kelapa sawit di wilayah Maluku dan Papua adalah 60.214 hektar dan jumlah total produksi kelapa sawit sebesar 138.006 ton. Jadi total luas perkebunan kelapa sawit Indonesia pada tahun 2011 adalah 8.908.399 hektar dan jumlah total produksi kelapa sawit sebesar 22.508.011 ton.

Pada tahun 2012, BPS juga memperkirakan luas perkebunan kelapa sawit pada tahun 2012 telah mencapai 6.169.258 hektar di wilayah Sumatera dan jumlah total produksi kelapa sawit Sumatera adalah 17.601.789 ton; luas perkebunan kelapa sawit di wilayah Jawa adalah 25.577 hektar dan jumlah total produksi kelapa sawit sebesar 52.305 ton; luas perkebunan kelapa sawit di wilayah Kalimantan adalah 2.795.033 hektar dan jumlah total produksi kelapa sawit sebesar 5.323.107 ton; luas perkebunan kelapa sawit di wilayah Sulawesi adalah 215.377 hektar dan jumlah total produksi kelapa sawit sebesar 514.597 ton; luas perkebunan kelapa sawit di wilayah Maluku dan Papua adalah 38.088 hektar dan jumlah total produksi kelapa sawit sebesar 88.320 ton. Jadi total luas perkebunan kelapa sawit Indonesia pada tahun 2012 diperkirakan sebesar 9.271.039 hektar dan jumlah total produksi kelapa sawit adalah 23.633.412 ton. Dari nilai tersebut dapat diketahui bahwa pertumbuhan produksi sawit meningkat dari tahun ke tahun.

Peningkatan tersebut terdongkrak karena banyak petani yang menkonversi lahan karet, tebu dan coklat menjadi lahan sawit (Hardianto 2006 diacu dalam Fuadi 2009). Peningkatan produksi sawit akan meningkatkan produksi tandan kosong kelapa sawit. Tanaman sawit menghasilkan tandan buat sawit yang merupakan bahan baku bagi industri pengolahan pabrik sawit. Pabrik sawit mengolah tandan buah sawit menjadi produk minyak sawit mentah (CPO) dan minyak inti sawit (PKO). CPO dan PKO merupakan bahan baku industri hilir sawit, industri hilir ini dapat dikategorikan menjadi 2 jenis, yaitu industri pangan yang berupa industri minyak goreng, dan industri non-pangan yang meliputi industri oleokimia seperti, fatty acid, fatty alcohol, stearin, gyserin, dan metallic

soap.

Gambar 1 Limbah tandan kosong kelapa sawit

2.2 Perekat Likuida

Perekat adalah suatu bahan yang mempunyai kemampuan untuk menggabungkan material melalui ikatan permukaan. Ruhendi et. al (2000) dalam Jatmiko (2006) menyatakan bahwa perekat likuida kayu dihasilkan dari reaksi antara lignin yang terdapat dalam serbuk kayu dan senyawa aromatik pada suhu yang tinggi, sehingga diperoleh suatu larutan yang digunakan sebagai perekat. Perekat likuida merupakan subsitusi perekat sintetis yang bertujuan untuk menghindari kelangkaan sumberdaya alam akibat penggunaan perekat sintetis tersebut.

Perekat likuida TKKS yang dihasilkan pada penelitian Masri (2005) memiliki karakteristik antara lain: warna hitam kecoklatan dan caoklat tua

10

kemerah-merahan; pH 8; viskositas 30,93 poise; berat jenis 1,2; kadar padatan 71,88%; waktu gelatinasi 5 jam 27,6 menit; dan folmaldehid bebas sebesar 0,1818%. Perekat ini sebagian besar telah memenuhi persyaratan SNI 06-01210-1987. Perekat likuida TKKS menghasilkan perekat yang berkualitas baik menggunakan serbuk berukuran 20-60 mesh dengan rendemen berkisar 60%, pH 8 dan rasio molar F/P 0,5.

Gambar 2 Perekat likuida tandan kosong kelapa sawit

2.3 Melamin Formaldehid

Ruhendi (1989) mengatakan melamin merupakan bahan kimia kristal berwarna putih yang kelarutannya sangat rendah dalam air, alkohol atau pelarut umum lainnya. Tetapi melamin ini dapat larut dalam formalin yang dihangatkan dan membentuk polimer yang bersifat resin dengan cara dipanaskan dan kondisinya agak basa.

Perbandingan antara melamin dan formaldehid adalah 1:(1.5-3.5), pH antara 8-9 dan temperaturnya mendekati titik didih larutan tersebut. Bila pH dalam reaksinya dibawah enam maka polimer yang tidak larut akan terbentuk dengan cepat. Proses pengerasan melamin formaldehid dilakukan dengan kempa panas yang dapat menghasilkan garis rekat yang relatif tahan terhadap pengaruh air dingin maupun air panas.

Kelebihan melamin formaldehid adalah cukup tahan terhadap air panas, yakni dapat direbus dalam air selama tiga jam, stabilitas terhadap panasnya tinggi, dapat mengeras pada suhu yang sangat rendah serta dapat digunakan untuk impregnasi. Kekurangan dari melamin formaldehid adalah harganya relatif mahal dibandingkan urea formaldehid.

2. 4 Papan Partikel

Maloney (1993) menyatakan bahwa komposit adalah setiap potongan kayu kecil dan direkat bersama-sama dengan perekat. Salah satu jenis produk komposit yang dikenal saat ini adalah papan partikel. Papan partikel merupakan panel kayu yang terbuat dari partikel-partikel kayu atau bahan berlignoselulosa lainnya yang diikat dengan perekat sintetis atau bahan pengikat lain dan dikempa panas.

Menurut Rowell (1988), penggunaan bahan baku produk komposit tidak harus berasal dari bahan baku yang berkualitas tinggi tetapi bahan baku yang digunakan dapat diperoleh dari limbah seiring dengan timbulnya isu lingkungan, kelangkaan sumber bahan baku, penggunaan teknologi dan berbagai faktor lainnya. Bahan baku dengan kualitas yang tinggi maupun rendah tidak menjadi suatu masalah karena papan partikel dapat dibuat sesuai dengan kerapatan yang diinginkan.

Berdasarkan kerapatannya, Maloney (1993) membagi papan partikel menjadi beberapa golongan, yaitu:

a) Papan partikel berkerapatan rendah (low density particle board), yaitu papan yang mempunyai kerapatan kurang dari 0,4 gr/cm3.

b) Papan partikel berkerapatan sedang (medium density particle board), yaitu papan yang mempunyai kerapatan antara 0,4-0,8 gr/cm3.

c) Papan partikel berkerapatan tinggi (high density particle board), yaitu papan yang mempunyai kerapatan lebih dari 0,8 gr/cm3.

Sedangkan berdasarkan keragaman ukuran partikel yang digunakan, papan partikel dibedakan menjadi:

1. Papan partikel homogen (single-layer-particle board), tidak memiliki perbedaan ukuran partikel antara lapisan tengah dengan lapisan permukaan. 2. Papan partikel berlapis tiga (three-layer-particle board), partikel pada

lapisan permukaan lebih halus dibandingkan partikel pada lapisan tengahnya.

3. Papan partikel bertingkat berlapis tiga (graduated three-layer particle

board), memiliki ukuran partikel dan kerapatan yang berbeda antara lapisan

12

Maloney (1993) juga menambahkan bahwa papan partikel memiliki kelebihan dibandingkan dengan kayu asalnya, antara lain:

a. Papan partikel bebas dari mata kayu, pecah dan retak.

b. Ukuran dan kerapatan papan partikel dapat disesuaikan dengan kebutuhan. c. Tebal dan kerapatannya seragam serta mudah dikerjakan.

d. Mempunyai sifat isotropis

e. Sifat dan kualitasnya dapat diatur.

Pada dasarnya sifat papan partikel dipengaruhi oleh bahan baku kayu pembentuknya, jenis perekat, dan formulasi yang digunakan serta proses pembuatan papan partikel tersebut mulai dari persiapan bahan baku kayu, pembentukan partikel, pengeringan partikel, pencampuran perekat dengan partikel, proses kempa, dan finishingnya.

3.1 Tempat dan Waktu

Penelitian ini dilaksanakan di Laboratorium Biokomposit dan Laboratorium Teknologi Peningkatan Mutu Kayu Departemen Hasil Hutan Institut Pertanian Bogor, serta Laboratorium SEAFAST CENTER Institut Pertanian Bogor, dan Laboratorium UPT-Biomaterial Lembaga Ilmu Pengetahuan Indonesia (LIPI). Penelitian ini dilaksanakan pada bulan Juli-Oktober 2012.

3.2 Alat dan Bahan

Alat yang digunakan untuk penelitian ini adalah parang, sarung tangan, masker, alat hitung, trashbag, saringan 20-60 mesh, ember plastik, kantong plastik, peralatan tulis-menulis, oven merk Memmert, desikator, alat pembuat partikel (willey mill), cetakan papan, mesin kempa panas, Instron 1011, timbangan elektrik, indikator pH, penangas air merk Memmert, gelas piala 200 ml, gelas ukur, Haake viscotester 7 plus, alumunium foil, stopwatch dan pengaduk.

Bahan yang digunakan dalam pembuatan papan partikel dan likuida diperoleh dari pabrik kelapa sawit Kertajaya PT. Perkebunan Nusantara VIII. Serbuk TKKS yang digunakan untuk membuat perekat likuida maupun untuk papan partikel telah diberi perlakuan pendahuluan berupa perendaman air panas selama 6 jam, perekat likuida dari tandan kosong sawit, perekat melamin formaldehid, larutan NaOH 50% sebagai bahan pemasak, H2SO4 98%, larutan

phenol teknis dan larutan formaldehid 37%. Untuk melihat terjadinya peningkatan kualitas maka dibuat papan tanpa campuran sebagai kontrol.

3.3 Rancangan Percobaan dan Analisis Data

Penelitian ini menggunakan analisis faktorial 3x3 dalam Rancangan Acak Lengkap (RAL) dengan 2 kali ulangan. Faktor yang diteliti meliputi faktor A adalah kadar perekat yaitu kadar perekat 10% (A1), kadar perekat 15% (A2), dan

kadar perekat 20% (A3) dan faktor B adalah kadar fortifikasi MF yang terdiri dari

kontrol (tanpa campuran) (B1), kadar fortifikasi 5% (B2), kadar fortifikasi 10%

(B3), dan kadar fortifikasi 15% (B4). Model statistika rancangan percobaan yang

14

Yijk = µ + αi + βj +(αβ)ij + εijk Keterangan:

Yijk : Nilai pengamatan pada perlakuan kadar perekat ke-i dan

fortifikasi MF ke-j dengan ulangan ke- µ : Nilai rata-rata umum

αi : Pengaruh akibat perlakuan kadar perekat pada taraf ke-i.

βj : Pengaruh akibat perlakuan penambahan kadar fortifikasi MF pada

taraf ke-j.

(αβ)ij : Pengaruh interaksi antara kadar perekat ke-i dan kadar fortifikasi

MF ke-j.

εijk : Kesalahan percobaan dari kadar perekat ke-i dan kadar fortifikasi

MF ke-j dengan ulangan ke-k. I : Kadar perekat; 10%, 15%, 20%.

J : Kadar fortifikasi; 0% (kontrol), 5%, 10%, 15%. K : Ulangan 1 dan 2.

Dengan adanya perlakuan kadar perekat dan fortifikasi maka dilakukan analisis keragaman (ANOVA) dengan menggunakan program SAS (Statistic

Analysis System), selanjutnya F-hitung yang diperoleh dari ANOVA tersebut

dibandingkan dengan F-tabel pada tingkat kepercayaan 95% sehingga pengaruh perlakuan kadar perekat dan fortifikasi MF terhadap sifat fisis mekanis papan partikel yang dihasilkan dapat diketahui yaitu dengan kaidah keputusan:

1. Terima H0 : apabila F-hitung < F-tabel, maka perlakuan tidak memberi

pengaruh nyata pada selang kepercayaan 95%.

2. Terima H1 : apabila F-hitung > F-tabel, maka perlakuan memberikan

pengaruh nyata atau sangat nyata pada selang kepercayaan 95%. Selanjutnya dilakukan uji lanjut dengan menggunakan DMRT (Duncan Multiple Range Test).

Sifat-sifat papan partikel yang telah dihasilkan, selanjutnya dibandingkan dengan standar JIS A 5908 (2003) untuk mengetahui kesesuaian kualitas papan partikel dengan standar tersebut.

3.4 Pembuatan Perekat Likuida TKKS

Perekat likuida TKKS dipersiapkan melalui prosedur Kausar (2012) dengan tahapan sebagai berikut: perekat likuida dibuat dengan menggunakan serbuk TKKS yang direndam terlebih dahulu dalam air panas selama 6 jam, dikeringkan kemudian dioven sampai kadar air mencapai ±5%. Terhadap serbuk ini ditambahkan larutan H2SO4 98% (5% dari berat fenol) ke dalam wadah dan

diaduk sampai merata selama 30 menit. Wadah tersebut kemudian ditutup dengan plastik bening dan didiamkan selama 24 jam, selanjutnya larutan fenol sebanyak lima kali dari berat serbuk TKS dimasukkan ke dalam wadah yang sudah berisi serbuk TKS dan larutan H2SO4 98%. Ketiga bahan tersebut kemudian dicampur

dan diaduk sampai larutan menjadi homogen. Larutan yang sudah homogen didinginkan dan ditambahkan NaOH 50% sampai pH 11, kemudian ditambahkan larutan formaldehida 37% dengan perbandingan molar fenol:formalin adalah 1:0,5. Larutan kemudian disaring menggunakan kain saring dan dipanaskan dalam penangas air pada suhu 100oC selama dua jam sambil diaduk hingga menjadi homogen. Perekat siap digunakan untuk pembuatan papan partikel.

3.5 Penyiapan Perekat Campuran

Kadar perekat likuida yang dipersiapkan yaitu pada taraf 10%, 15% dan 20% sedangkan kadar fortifikasi MF yang dipersiapkan yaitu tanpa fortifikasi (kontrol), kadar fortifikasi 5%, 10% dan 15%.

3.6 Pembuatan Papan Partikel

Papan partikel yang dibuat dengan kerapatan sasaran sebesar 0,7 gr/cm3 dengan ukuran papan 30cm x 30cm x 1cm. Proses pembuatannya meliputi tahapan sebagai berikut:

a) TKKS dicacah secara manual dengan menggunakan golok hingga berbentuk partikel kasar, setelah itu partikel dijemur dalam ruangan terbuka kemudian digiling menjadi partikel-partikel yang diinginkan dan dilanjutkan dengan Willey mill. Partikel yang sudah terbentuk, disaring dengan saringan ukuran 20-40 mesh artinya partikel yang digunakan adalah partikel yang lolos

16

pengayak 20 mesh dan tertahan pada saringan 40 mesh. Partikel dikeringkan dalam oven sampai kadar airnya ±5%.

b) Pembentukan lembaran (mat forming) dengan cara menghamparkan partikel TKKS yang telah tercampur dengan perekat pada suatu cetakan. Pembentukan lembaran tersebut bertujuan untuk menghasilkan papan partikel yang seragam berat lembaran papan pada arah melintangnya. (Pencampuran perekat dan serbuk: partikel TKKS dan perekat dicampur dalam blender drum pencampur. Perekat dicampur dalam blender menggunakan spray gun.

Gambar 3 Alat rotary blender

c) Pengempaan: sesudah lembaran terbentuk kemudian masukkan ke dalam mesin kempa dan dilakukan pengempaan pada suhu 1600C selama 10 menit dengan tekanan sebesar 20 kg/cm2. Pemanasan bertujuan untuk menurunkan kandungan air yang terdapat pada partikel dan perekat dalam suatu lembaran (lapik).

d) Pengkondisian papan dengan cara membiarkan papan pada ruangan sehingga suhu papan setelah pengempaan menjadi dingin dengan sendirinya, kemudian papan yang telah dingin ditumpuk dengan menggunakan sticker. Pengkondisian ini dilakukan selama 7 hari dengan tujuan menghilangkan tegangan-tegangan pada papan setelah pengempaan dan memberikan waktu ekstra bagi perekat dalam proses pengerasannya.

Gambar 4 Papan partikel yang Gambar 5 Papan partikel TKKS dikempa panas telah selesai dikempa

Gambar 6 Pengkondisian papan patikel TKKS

3.7 Pengujian Papan Partikel (JIS A 5908-2003) 3.7.1 Penyiapan Contoh Uji

Lembaran-lembaran papan partikel TKKS yang telah mendapatkan perlakuan pengkondisian, siap untuk dipotong-potong menjadi contoh-contoh uji sifat fisis-mekanis. Pengambilan contoh-contoh uji untuk pengujian dipotong menurut ukuran yang mengacu pada standard JIS A 5908 (2003). Pola pemotongan contoh uji papan partikel tandan kosong kelapa sawit dapat dilihat pada Gambar 7.

18

30 cm

Gambar 7 Pola pemotongan contoh uji. Keterangan :

a. contoh uji kuat pegang sekrup berukuran (5x10) cm2 b. contoh uji keteguhan rekat internal berukuran (5x5) cm2 c. contoh uji kerapatan dan kadar air berukuran (10x10) cm2

d. contoh uji pengembangan tebal dan daya serap air berukuran (5x5) cm2 e. contoh uji kekakuan elastisitas dan keteguhan patah berukuran (5x20) cm2

3.7.2 Pengujian Sifat Fisis Papan Partikel TKKS 1. Penentuan Kerapatan

Kerapatan papan partikel dihitung berdasarkan berat dan volume kering udara. Volume contoh uji tersebut menggunakan rumus :

V = P x L x T

Dimana: V = volume contoh uji (cm3) P = panjang contoh uji (cm) L = Lebar contoh uji (cm) T = Tebal contoh uji (cm)

Kerapatan papan dihitung menggunakan rumus

ρ =mV c a m

Keterangan:

ρ = kerapatan (g/cm3

) m = massa (g)

v = volume (cm3) 2. Penentuan Kadar Air

Kadar air papan partikel dihitung dari berat awal dan berat akhir setelah mengalami pengeringan oven sampai didapat berat konstan pada suhu 103±20C. Nilai kadar air dihitung menggunakan rumus:

KA =BKU − BKTBKT x 100 Keterangan : KA = Kadar air (%)

BKU = Berat kering udara (g) BKT = Berat kering tanur (g) 3. Penentuan Daya Serap air

Daya serap air papan partikel dihitung berdasarkan berat sebelum dan sesudah perendaman dalam air selama 24 jam. Nilai daya serap air dihitung menggunakan rumus:

DSA =D2 − D1

D1 x 100 Keterangan : DSA = Daya serap air (%)

D1 = Berat awal (g)

D2 = Berat setelah perendaman (g)

4. Penentuan Pengembangan Tebal

Pengembangan tebal didasarkan atas tebal sebelum dan sesudah perendaman air selama 24 jam. Nilai pengembangan tebal dihitung menggunakan rumus:

PT =T2 − T1 T1 x 100 Keterangan : PT = Pengembangan tebal (%)

T1 = Tebal awal (cm)

20

3.7.3 Pengujian Sifat Mekanis Papan Partikel TKKS

1. Penentuan Modulus Lentur (Modulus of Elasticity, MOE) Pengujian dilakukan menggunakan alat uji mekanis Instron. Contoh uji dalam kondisi kering udara dibentangkan dengan jarak sangga 15 kali tebal nominal tetapi tidak kurang dari 7,5 cm, kemudian pembebanan dilakukan ditengah-tengah jarak sangga seperti pada Gambar 9. Nilai MOE dihitung menggunakan rumus:

MOE = ∆PL3

4∆ybh3

Keterangan : MOE = Modulus of Elasticity (kg/cm2)

∆P = Perubahan beban yang digunakan (kg) L = Jarak penyangga (cm)

∆y = Perubahan defleksi setiap perubahan beban (cm) b = Lebar contoh uji (cm)

h = Tebal contoh uji (cm)

2. Penentuan Modulus Patah (Modulus of Rupture, MOR)

Pengujian modulus patah menggunakan contoh uji yang sama dengan contoh uji pengujian modulus lentur. Nilai MOR dapat dihitung menggunakan rumus:

MOR = 3PL 2bh2

Keterangan : MOR = Modulus of Rupture (kg/cm2) P = Berat beban sampai patah (kg)

L = Panjang bentang (cm)

Gambar 8 Pengujian MOE dan MOR 3. Keteguhan Rekat (Internal Bond, IB)

Keteguhan rekat diketahui dengan menggunakan mesin UTM Instron sama seperti pada pengujian keteguhan lentur dan keteguhan. Nilai keteguhan rekat internal dapat dihitung dengan menggunakan rumus:

IB =AP

Keterangan : IB = Internal bond (kg/cm2)

P = Beban saat ikatan partikel lepas (kg) A = Luas permukaan contoh uji (cm2) 4. Kuat Pegang Sekrup (Screw Holding Power)

Pengujian kuat pegang sekrup tegak lurus permukaan adalah sebagai berikut: contoh uji dipasang sekrup berdiameter 3,1 hingga kedalaman 8 mm. Kemudian contoh uji diapit kanan dan kiri. Sekrup kemudian ditarik ke atas hingga beban maksimum, yaitu sampai sekrup tercabut. Kuat pegang sekrup dinyatakan oleh besarnya beban maksimum yang dicapai dalam satuan kilogram (kg).

BAB IV

HASIL DAN PEMBAHASAN

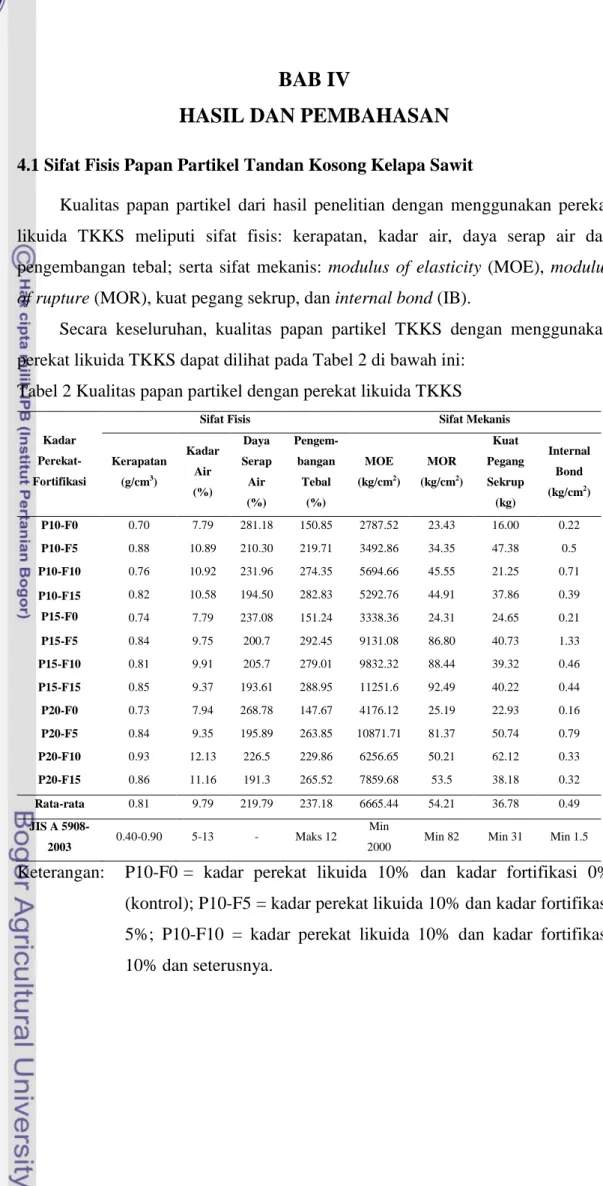

4.1 Sifat Fisis Papan Partikel Tandan Kosong Kelapa SawitKualitas papan partikel dari hasil penelitian dengan menggunakan perekat likuida TKKS meliputi sifat fisis: kerapatan, kadar air, daya serap air dan pengembangan tebal; serta sifat mekanis: modulus of elasticity (MOE), modulus

of rupture (MOR), kuat pegang sekrup, dan internal bond (IB).

Secara keseluruhan, kualitas papan partikel TKKS dengan menggunakan perekat likuida TKKS dapat dilihat pada Tabel 2 di bawah ini:

Tabel 2 Kualitas papan partikel dengan perekat likuida TKKS

Kadar Perekat- Fortifikasi

Sifat Fisis Sifat Mekanis

Kerapatan (g/cm3) Kadar Air (%) Daya Serap Air (%) Pengem- bangan Tebal (%) MOE (kg/cm2) MOR (kg/cm2) Kuat Pegang Sekrup (kg) Internal Bond (kg/cm2) P10-F0 0.70 7.79 281.18 150.85 2787.52 23.43 16.00 0.22 P10-F5 0.88 10.89 210.30 219.71 3492.86 34.35 47.38 0.5 P10-F10 0.76 10.92 231.96 274.35 5694.66 45.55 21.25 0.71 P10-F15 P15-F0 0.82 10.58 194.50 282.83 5292.76 44.91 37.86 0.39 0.74 7.79 237.08 151.24 3338.36 24.31 24.65 0.21 P15-F5 0.84 9.75 200.7 292.45 9131.08 86.80 40.73 1.33 P15-F10 0.81 9.91 205.7 279.01 9832.32 88.44 39.32 0.46 P15-F15 0.85 9.37 193.61 288.95 11251.6 92.49 40.22 0.44 P20-F0 0.73 7.94 268.78 147.67 4176.12 25.19 22.93 0.16 P20-F5 0.84 9.35 195.89 263.85 10871.71 81.37 50.74 0.79 P20-F10 0.93 12.13 226.5 229.86 6256.65 50.21 62.12 0.33 P20-F15 0.86 11.16 191.3 265.52 7859.68 53.5 38.18 0.32 Rata-rata 0.81 9.79 219.79 237.18 6665.44 54.21 36.78 0.49 JIS A 5908-2003 0.40-0.90 5-13 - Maks 12 Min

2000 Min 82 Min 31 Min 1.5

Keterangan: P10-F0 = kadar perekat likuida 10% dan kadar fortifikasi 0% (kontrol); P10-F5 = kadar perekat likuida 10% dan kadar fortifikasi 5%; P10-F10 = kadar perekat likuida 10% dan kadar fortifikasi 10% dan seterusnya.

1. Kerapatan

Kerapatan merupakan perbandingan antara massa kayu dengan volumenya. Hasil pengujian diperoleh kerapatan papan partikel tertinggi hasil penelitian terdapat pada papan dengan perlakuan kadar perekat 20% dan kadar fortifikasi MF 10% dengan nilai kerapatan sebesar 0.93 g/cm³, sedangkan nilai kerapatan terendah terdapat pada papan dengan perlakuan kadar perekat 10% dan tanpa fortifikasi (kontrol) dengan nilai kerapatan sebesar 0.70 g/cm³. Nilai kerapatan rata-rata sebesar 0.81 g/cm³.

Kerapatan rata-rata pada kadar perekat 10% sebesar 0.79 g/cm³; pada kadar perekat 15% sebesar 0.81 g/cm³; dan pada kadar perekat 20% sebesar 0.84 g/cm³. JIS A 5908 (2003) mensyaratkan nilai kerapatan papan partikel berkisar antara 0.4 gr/cm³-0.9 gr/cm³. Nilai-nilai kerapatan papan partikel yang dihasilkan telah memenuhi standar JIS A 5908 (2003) yang digunakan untuk papan partikel berkerapatan sedang.

Gambar 10 Histogram hubungan kerapatan dengan kadar perekat

Dari gambar terlihat bahwa dengan bertambahnya kadar perekat dan kadar fortifikasi MF maka terjadi peningkatan kerapatan papan partikel yang dihasilkan. Hal tersebut sesuai dengan pernyataan Tsoumis (1991) yang diacu dalam Masiprahma (2006) yang menyatakan bahwa penambahan perekat akan mempengaruhi kerapatan papan partikel.

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 10% 15% 20% Ke ra pa ta n (g /c m ³) Kadar Perekat 0% 5% 10% 15% Kadar fortifikasi JIS A 5908 (2003) = 0.4-0.9

24

Kerapatan papan yang dihasilkan secara keseluruhan lebih besar dibanding dengan kerapatan sasaran yang telah ditentukan sebelumnya yaitu 0.7 g/cm³ dan memiliki nilai yang bervariasi. Hal ini diduga disebabkan karena kemerataan dalam penyemprotan perekat likuida TKKS sehingga ikatan antar partikel menjadi kuat. Adanya nilai yang bervariasi tersebut diduga dapat disebabkan karena penyebaran partikel yang kurang seragam pada setiap bagiannya yang mempengaruhi hasil pengujian kerapatan.

2. Kadar Air

Kadar air papan partikel menunjukkan banyaknya persentase jumlah air yang terkandung di dalam papan partikel tersebut terhadap berat kering oven (BKO).

Papan partikel yang dihasilkan dengan kadar air tertinggi terdapat pada papan dengan perlakuan kadar perekat 20% dan kadar fortifikasi MF 10% dengan nilai kadar air sebesar 12.13%, sedangkan kadar air terendah terdapat pada papan partikel dengan perlakuan kadar perekat 10% dan tanpa fortifikasi (kontrol) dengan nilai kadar air sebesar 7.79%. Nilai kadar air rata-rata sebesar 9.79%.

Gambar 11 Histogram hubungan kadar air dengan kadar perekat

Nilai kadar air rata-rata pada kadar perekat 10% sebesar 10.04%; pada kadar perekat 15% sebesar 9.21%; dan pada kadar perekat 20% sebesar 10.14%. JIS A 5908 (2003) mensyaratkan nilai kadar air papan partikel yaitu berkisar

0.00 2.00 4.00 6.00 8.00 10.00 12.00 14.00 10% 15% 20% Ka da r A ir (% )

Kadar Perekat Likuida

0% 5% 10% 15% Kadar Fortifikasi JIS A 5908 (2003) = 5%-13%

antara 5%-13%. Nilai kadar air papan partikel yang dihasilkan pada penelitian ini telah memenuhi standar yang digunakan.

Dilihat dari histogram (Gambar 11) hubungan kadar air dengan kadar perekat dapat diketahui bahwa nilai kadar air papan partikel ini cenderung menurun pada penambahan kadar perekat dan kadar fortifikasinya tetapi pada kadar perekat likuida 20% dengan kadar fortifikasi 10% dan 15% mempunyai nilai kadar air yang lebih tinggi, hal ini diduga karena kurang meratanya perekat yang dicampurkan terhadap partikel TKKS (kurang homogen). Keseluruhan nilai kadar air pada penelitian ini sejalan dengan pernyataan Sutigno (1994) yang diacu dalam Jatmiko (2006) yang menyatakan bahwa kadar air papan partikel dipengaruhi oleh kerapatan papan partikelnya, karena semakin tinggi kerapatan papan partikel maka semakin rendah nilai kadar airnya.

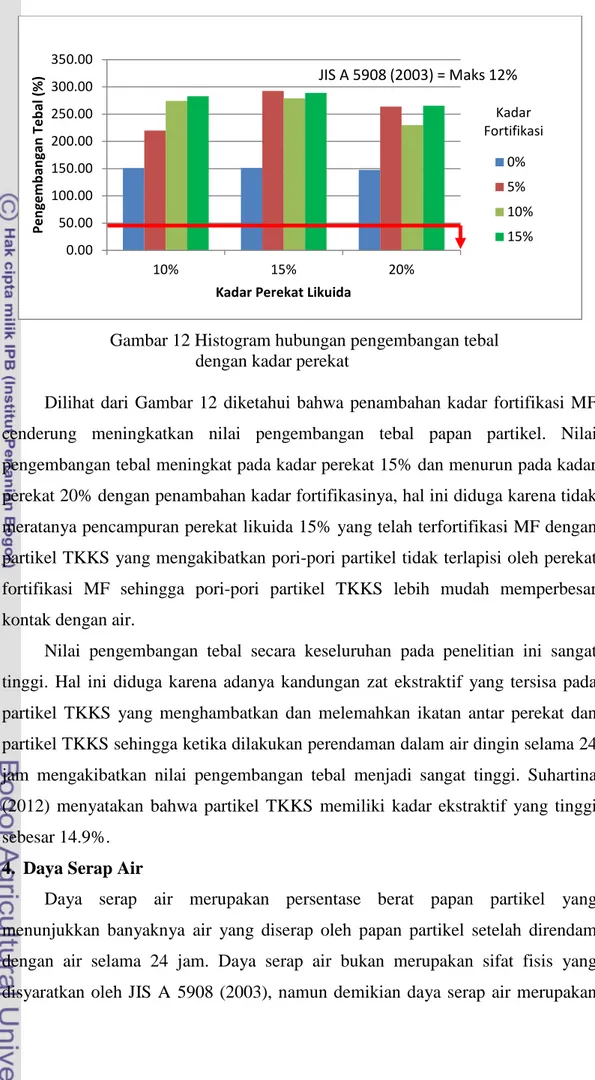

3. Pengembangan Tebal

Pengembangan tebal menunjukkan persentase penambahan tebal papan partikel setelah direndam dalam air selama 24 jam terhadap tebal papan awal. Nilai pengembangan tebal tertinggi terdapat pada kadar perekat 15% dengan kadar fortifikasi MF 5% yaitu sebesar 292.45%. Nilai pengembangan tebal terendah diperoleh 147.67% untuk papan partikel TKKS dengan kadar perekat 20% dan tanpa fortifikasi MF (kontrol). Nilai pengembangan tebal rata-rata sebesar 237.18%.

Nilai pengembangan tebal rata-rata pada kadar perekat 10% sebesar 231.93%; pada kadar perekat 15% sebesar 252.91%; dan pada kadar perekat 20% sebesar 226.72%, sedangkan nilai pengembangan tebal yang disyaratkan JIS A 5908 (2003) adalah maksimal sebesar 12%. Nilai pengembangan tebal yang dihasilkan pada penelitian tersebut belum memenuhi standard JIS A 5908 (2003) karena pengembangan tebal yang terjadi jauh melebihi standard yang ada.

26

Gambar 12 Histogram hubungan pengembangan tebal dengan kadar perekat

Dilihat dari Gambar 12 diketahui bahwa penambahan kadar fortifikasi MF cenderung meningkatkan nilai pengembangan tebal papan partikel. Nilai pengembangan tebal meningkat pada kadar perekat 15% dan menurun pada kadar perekat 20% dengan penambahan kadar fortifikasinya, hal ini diduga karena tidak meratanya pencampuran perekat likuida 15% yang telah terfortifikasi MF dengan partikel TKKS yang mengakibatkan pori-pori partikel tidak terlapisi oleh perekat fortifikasi MF sehingga pori-pori partikel TKKS lebih mudah memperbesar kontak dengan air.

Nilai pengembangan tebal secara keseluruhan pada penelitian ini sangat tinggi. Hal ini diduga karena adanya kandungan zat ekstraktif yang tersisa pada partikel TKKS yang menghambatkan dan melemahkan ikatan antar perekat dan partikel TKKS sehingga ketika dilakukan perendaman dalam air dingin selama 24 jam mengakibatkan nilai pengembangan tebal menjadi sangat tinggi. Suhartina (2012) menyatakan bahwa partikel TKKS memiliki kadar ekstraktif yang tinggi sebesar 14.9%.

4. Daya Serap Air

Daya serap air merupakan persentase berat papan partikel yang menunjukkan banyaknya air yang diserap oleh papan partikel setelah direndam dengan air selama 24 jam. Daya serap air bukan merupakan sifat fisis yang disyaratkan oleh JIS A 5908 (2003), namun demikian daya serap air merupakan

0.00 50.00 100.00 150.00 200.00 250.00 300.00 350.00 10% 15% 20% Pe ng emb an ga n T eb al (%)

Kadar Perekat Likuida

0% 5% 10% 15% Kadar Fortifikasi JIS A 5908 (2003) = Maks 12%

sifat fisis papan partikel yang perlu diperhatikan karena sangat mempengaruhi kualitas papan partikel.Semakin kecil daya serap air maka kualitas papan partikel akan semakin baik. Daya serap air mempunyai hubungan linear dengan pengembangan tebal.

Hasil penelitian menunjukkan bahwa nilai daya serap air tertinggi terdapat pada kadar perekat 10% dan tanpa fortifikasi (kontrol) sebesar 281.18%. Nilai daya serap air terendah diperoleh 191.3% untuk papan partikel TKKS dengan kadar perekat 20% dan kadar fortifikasi MF 15%. Nilai daya serap air rata-rata pada kadar perekat 10% adalah 229.49%; pada kadar perekat 15% sebesar 209.27%; dan pada kadar perekat 20% sebesar 220.62%. Nilai daya serap air rata-rata secara keseluruhan sebesar 219.79%.

Gambar 13 Histogram hubungan daya serap air dengan kadar perekat

Nilai daya serap air pada penelitian ini cenderung menurun seiring dengan penambahan kadar perekat dan kadar fortifikasinya. Nilai daya serap air yang tinggi tersebut diduga disebabkan karena jenis partikel yang digunakan yaitu berupa serat sehingga lebih mudah menyerap air. Sutigno (1994) yang diacu dalam Jatmiko (2006) menyatakan bahwa kualitas papan partikel tergantung pada jenis dan ukuran partikel yang digunakan. Partikel yang mempunyai bahan berupa serbuk yang bersifat higroskopis akan mudah menyerap air.

0 50 100 150 200 250 300 10% 15% 20% Da ya Se ra p A ir ( %) Kadar Perekat 0% 5% 10% 15% Kadar Fortifikasi

28

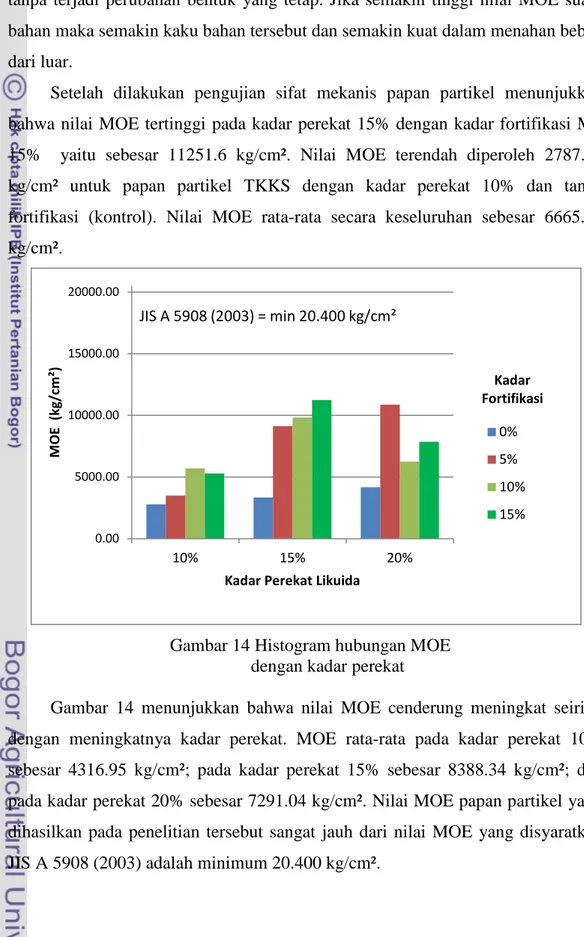

4.2 Sifat Mekanis Papan Partikel Tandan Kosong Kelapa Sawit 1. Keteguhan Lentur (Modulus of Elasticity, MOE)

Kekakuan merupakan ukuran kemampuan suatu bahan menahan lentur tanpa terjadi perubahan bentuk yang tetap. Jika semakin tinggi nilai MOE suatu bahan maka semakin kaku bahan tersebut dan semakin kuat dalam menahan beban dari luar.

Setelah dilakukan pengujian sifat mekanis papan partikel menunjukkan bahwa nilai MOE tertinggi pada kadar perekat 15% dengan kadar fortifikasi MF 15% yaitu sebesar 11251.6 kg/cm². Nilai MOE terendah diperoleh 2787.52 kg/cm² untuk papan partikel TKKS dengan kadar perekat 10% dan tanpa fortifikasi (kontrol). Nilai MOE rata-rata secara keseluruhan sebesar 6665.44 kg/cm².

Gambar 14 Histogram hubungan MOE dengan kadar perekat

Gambar 14 menunjukkan bahwa nilai MOE cenderung meningkat seiring dengan meningkatnya kadar perekat. MOE rata-rata pada kadar perekat 10% sebesar 4316.95 kg/cm²; pada kadar perekat 15% sebesar 8388.34 kg/cm²; dan pada kadar perekat 20% sebesar 7291.04 kg/cm². Nilai MOE papan partikel yang dihasilkan pada penelitian tersebut sangat jauh dari nilai MOE yang disyaratkan JIS A 5908 (2003) adalah minimum 20.400 kg/cm².

0.00 5000.00 10000.00 15000.00 20000.00 10% 15% 20% M O E (kg /c m ²)

Kadar Perekat Likuida

0% 5% 10% 15% Kadar Fortifikasi JIS A 5908 (2003) = min 20.400 kg/cm²

Dilihat pada Gambar 14 diketahui bahwa nilai MOE pada kadar perekat 10% dan 15% dengan penambahan kadar fortifikasinya cenderung meningkat tetapi nilai MOE menurun pada kadar perekat 20%, hal ini diduga karena kurang sempurnanya pencampuran perekat dengan partikel dalam pembuatan papan pada kadar perekat 20%. Rendahnya nilai MOE tersebut diduga disebabkan karena rendahnya kadar lignin yang terkandung pada partikel TKKS. Suhartina (2012) menyatakan bahwa kadar lignin partikel TKKS hanya berkisar 17.5%.

2. Keteguhan Patah (Modulus of Rupture, MOR)

Modulus patah papan partikel menunjukkan besarnya beban maksimum yang dapat ditahan oleh suatu bahan papan partikel per satuan luas sampai bahan tersebut patah/rusak.

Hasil penelitian menunjukkan bahwa nilai MOR tertinggi pada kadar perekat 15% dengan kadar fortifikasi MF 15% yaitu sebesar 92.49 kg/cm². Nilai MOR terendah diperoleh 23.43 kg/cm² untuk papan partikel TKKS dengan kadar perekat 10% dan tanpa fortifikasi MF (kontrol). Nilai MOR rata-rata secara keseluruhan sebesar 54.21 kg/cm².

Nilai MOR rata-rata pada kadar perekat 10% sebesar 37.06 kg/cm²; pada kadar perekat 15% sebesar 73.01 kg/cm²; dan pada kadar perekat 20% sebesar 52.57 kg/cm². Nilai MOR yang diperoleh tersebut belum sepenuhnya memenuhi standard MOR yang mensyaratkan minimal 82 kg/cm² walaupun hanya beberapa papan yang memenuhi standar yaitu papan partikel dengan kadar perekat 15% dan fortifikasi MF 5% diperoleh MOR sebesar 86.80 kg/cm²; papan partikel dengan kadar perekat 15% dan fortifikasi MF 10% dengan MOR sebesar 88.44 kg/cm²; papan partikel dengan kadar perekat 15% dan fortifikasi MF 15% dengan MOR sebesar 92.49 kg/cm². Dengan meningkatnya nilai MOR maka papan partikel semakin kuat pula dalam menahan beban dari luar.

30

Gambar 15 Histogram hubungan MOR dengan kadar perekat

Pada penelitian ini terdapat papan partikel TKKS yang belum memenuhi standar JIS A 5908 (2003), hal ini diduga karena adanya zat ekstraktif tersisa pada partikel TKKS yang dapat menghambat proses pematangan perekat pada saat pengempaan sehingga papan partikel tersebut tidak mempunyai daya tahan yang kuat. Maloney (1993) yang diacu dalam Firmansyah (2012) mengatakan bahwa zat ekstraktif berpengaruh pada konsumsi perekat, laju pengerasan perekat dan daya tahan partikel yang dihasilkan. Nilai MOR pada penambahan fortifikasi dengan kadar perekat 20% pada Gambar 15 cenderung menurun, hal ini diduga karena kurangnya kemerataan perekat pada penambahan kadar fortifikasi.

3. Keteguhan Rekat Internal (Internal Bond, IB)

Internal Bond (IB) merupakan besarnya daya rekat perekat terhadap sirekat

per satuan luas. Internal bond merupakan daya tahan papan partikel terhadap kemungkinan pecah atau belah.

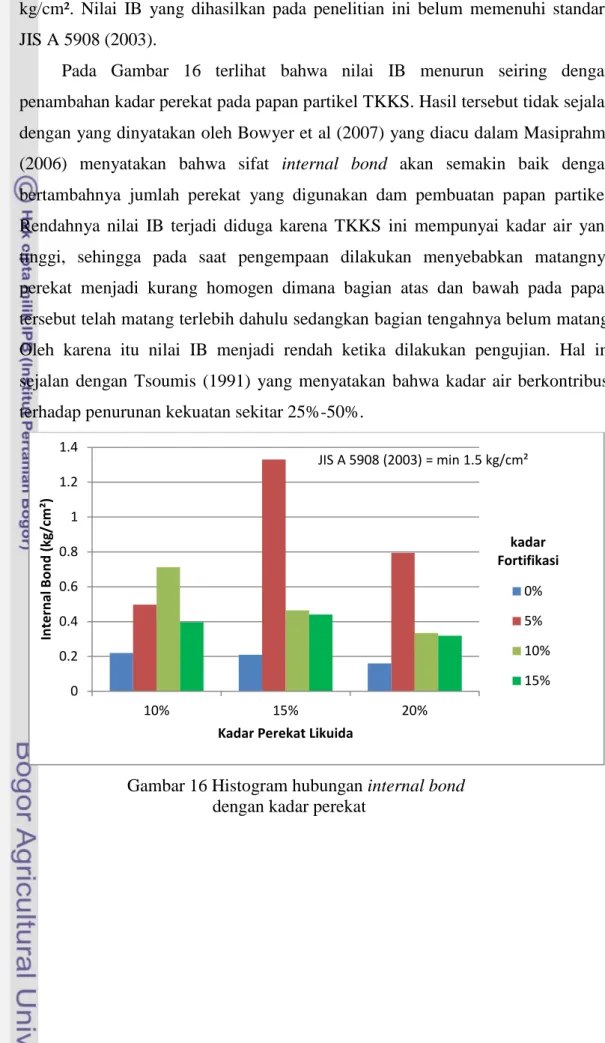

Nilai IB tertinggi dihasilkan pada kadar perekat 15% dengan kadar fortifikasi MF 5% yaitu sebesar 1.33 kg/cm². Nilai IB terendah diperoleh 0.16 kg/cm² untuk papan partikel TKKS dengan kadar perekat 20% dan tanpa fortifikasi (kontrol). Nilai IB rata-rata pada kadar perekat 10% sebesar 0.46 kg/cm²; pada kadar perekat 15% sebesar 0.61 kg/cm²; dan pada kadar perekat 20% sebesar 0.40 kg/cm². Nilai IB rata-rata secara keseluruhan sebesar 0.49 kg/cm². JIS A 5908 (2003) mensyaratkan nilai keteguhan rekat internal yaitu minimum 1.5

0.00 10.00 20.00 30.00 40.00 50.00 60.00 70.00 80.00 90.00 100.00 10% 15% 20% M O R ( kg /c m ²)

Kadar Perekat Likuida

0% 5% 10% 15% Kadar fortifikasi JIS A 5908 (2003) = min 82 kg/cm²

kg/cm². Nilai IB yang dihasilkan pada penelitian ini belum memenuhi standard JIS A 5908 (2003).

Pada Gambar 16 terlihat bahwa nilai IB menurun seiring dengan penambahan kadar perekat pada papan partikel TKKS. Hasil tersebut tidak sejalan dengan yang dinyatakan oleh Bowyer et al (2007) yang diacu dalam Masiprahma (2006) menyatakan bahwa sifat internal bond akan semakin baik dengan bertambahnya jumlah perekat yang digunakan dam pembuatan papan partikel. Rendahnya nilai IB terjadi diduga karena TKKS ini mempunyai kadar air yang tinggi, sehingga pada saat pengempaan dilakukan menyebabkan matangnya perekat menjadi kurang homogen dimana bagian atas dan bawah pada papan tersebut telah matang terlebih dahulu sedangkan bagian tengahnya belum matang. Oleh karena itu nilai IB menjadi rendah ketika dilakukan pengujian. Hal ini sejalan dengan Tsoumis (1991) yang menyatakan bahwa kadar air berkontribusi terhadap penurunan kekuatan sekitar 25%-50%.

Gambar 16 Histogram hubungan internal bond dengan kadar perekat

0 0.2 0.4 0.6 0.8 1 1.2 1.4 10% 15% 20% In te rn al B on d ( kg/ cm ²)

Kadar Perekat Likuida

0% 5% 10% 15% kadar Fortifikasi JIS A 5908 (2003) = min 1.5 kg/cm²

32

4. Kuat Pegang Sekrup

Pengukuran kuat pegang sekrup menunjukkan besarnya gaya maksimum yang diberikan pada papan partikel dalam suatu luasan tertentu sampai sekrup tersebut lepas.

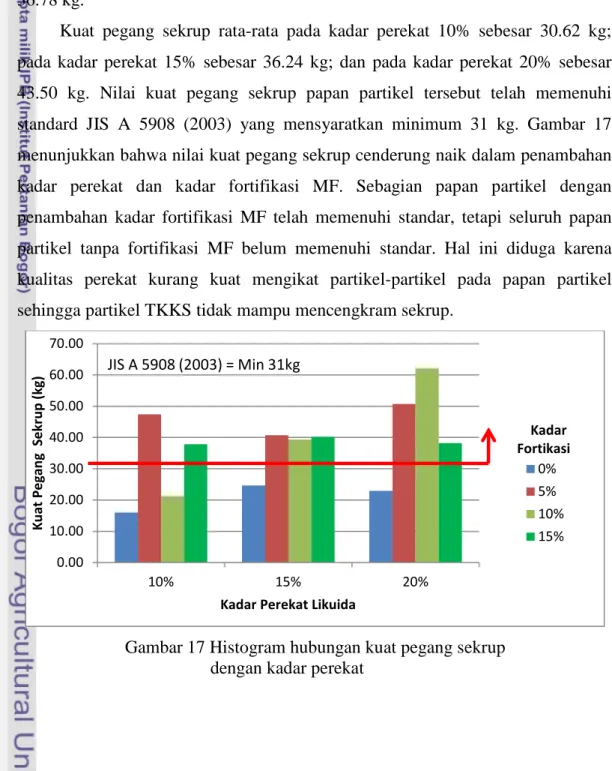

Nilai kuat pegang sekrup tertinggi pada kadar perekat 20% dengan kadar fortifikasi MF 10% yaitu sebesar 62.12 kg. Nilai kuat pegang sekrup terendah diperoleh 16 kg untuk papan partikel TKKS dengan kadar perekat 10% dan tanpa fortifikasi (kontrol). Nilai kuat pegang sekrup rata-rata secara keseluruhan sebesar 36.78 kg.

Kuat pegang sekrup rata-rata pada kadar perekat 10% sebesar 30.62 kg; pada kadar perekat 15% sebesar 36.24 kg; dan pada kadar perekat 20% sebesar 43.50 kg. Nilai kuat pegang sekrup papan partikel tersebut telah memenuhi standard JIS A 5908 (2003) yang mensyaratkan minimum 31 kg. Gambar 17 menunjukkan bahwa nilai kuat pegang sekrup cenderung naik dalam penambahan kadar perekat dan kadar fortifikasi MF. Sebagian papan partikel dengan penambahan kadar fortifikasi MF telah memenuhi standar, tetapi seluruh papan partikel tanpa fortifikasi MF belum memenuhi standar. Hal ini diduga karena kualitas perekat kurang kuat mengikat partikel-partikel pada papan partikel sehingga partikel TKKS tidak mampu mencengkram sekrup.

Gambar 17 Histogram hubungan kuat pegang sekrup dengan kadar perekat

0.00 10.00 20.00 30.00 40.00 50.00 60.00 70.00 10% 15% 20% Ku at P eg an g S ek ru p (k g)

Kadar Perekat Likuida

0% 5% 10% 15% Kadar Fortikasi JIS A 5908 (2003) = Min 31kg

4.3 Pengaruh Kadar Perekat Likuida dan Kadar Fortifikasi 1. Kerapatan

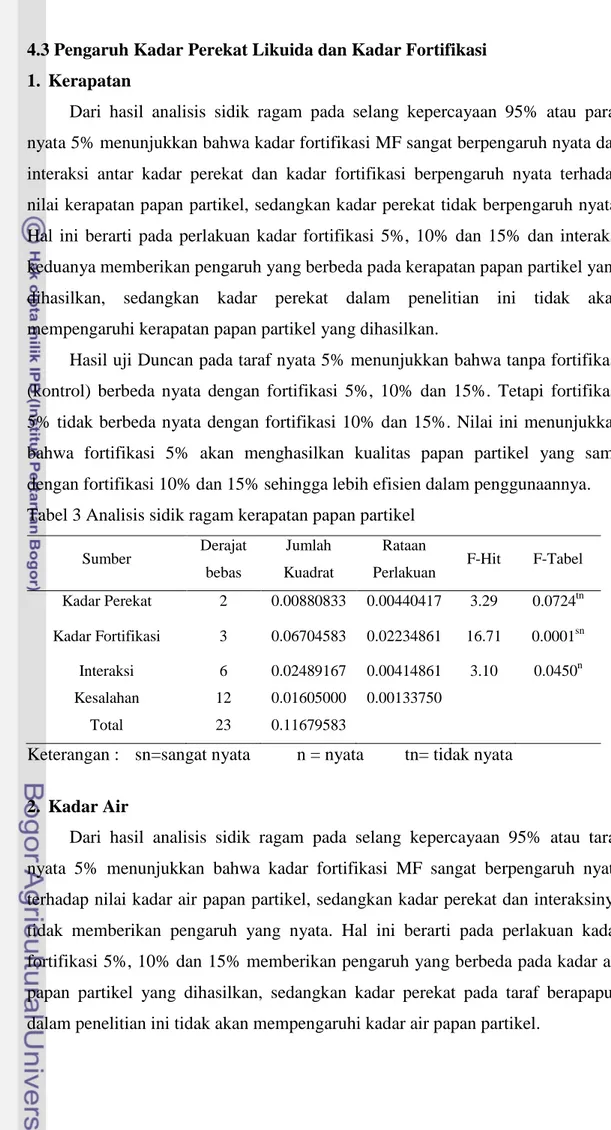

Dari hasil analisis sidik ragam pada selang kepercayaan 95% atau paraf nyata 5% menunjukkan bahwa kadar fortifikasi MF sangat berpengaruh nyata dan interaksi antar kadar perekat dan kadar fortifikasi berpengaruh nyata terhadap nilai kerapatan papan partikel, sedangkan kadar perekat tidak berpengaruh nyata. Hal ini berarti pada perlakuan kadar fortifikasi 5%, 10% dan 15% dan interaksi keduanya memberikan pengaruh yang berbeda pada kerapatan papan partikel yang dihasilkan, sedangkan kadar perekat dalam penelitian ini tidak akan mempengaruhi kerapatan papan partikel yang dihasilkan.

Hasil uji Duncan pada taraf nyata 5% menunjukkan bahwa tanpa fortifikasi (kontrol) berbeda nyata dengan fortifikasi 5%, 10% dan 15%. Tetapi fortifikasi 5% tidak berbeda nyata dengan fortifikasi 10% dan 15%. Nilai ini menunjukkan bahwa fortifikasi 5% akan menghasilkan kualitas papan partikel yang sama dengan fortifikasi 10% dan 15% sehingga lebih efisien dalam penggunaannya. Tabel 3 Analisis sidik ragam kerapatan papan partikel

Sumber Derajat

bebas

Jumlah Kuadrat

Rataan

Perlakuan F-Hit F-Tabel

Kadar Perekat 2 0.00880833 0.00440417 3.29 0.0724tn

Kadar Fortifikasi 3 0.06704583 0.02234861 16.71 0.0001sn

Interaksi 6 0.02489167 0.00414861 3.10 0.0450n

Kesalahan 12 0.01605000 0.00133750

Total 23 0.11679583

Keterangan : sn=sangat nyata n = nyata tn= tidak nyata

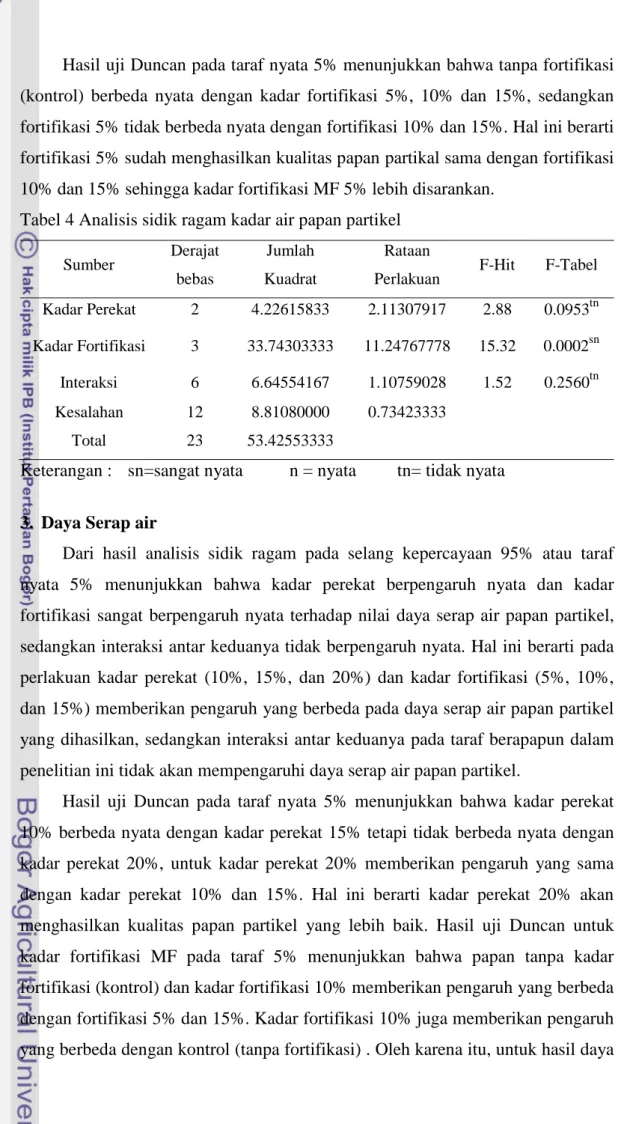

2. Kadar Air

Dari hasil analisis sidik ragam pada selang kepercayaan 95% atau taraf nyata 5% menunjukkan bahwa kadar fortifikasi MF sangat berpengaruh nyata terhadap nilai kadar air papan partikel, sedangkan kadar perekat dan interaksinya tidak memberikan pengaruh yang nyata. Hal ini berarti pada perlakuan kadar fortifikasi 5%, 10% dan 15% memberikan pengaruh yang berbeda pada kadar air papan partikel yang dihasilkan, sedangkan kadar perekat pada taraf berapapun dalam penelitian ini tidak akan mempengaruhi kadar air papan partikel.

34

Hasil uji Duncan pada taraf nyata 5% menunjukkan bahwa tanpa fortifikasi (kontrol) berbeda nyata dengan kadar fortifikasi 5%, 10% dan 15%, sedangkan fortifikasi 5% tidak berbeda nyata dengan fortifikasi 10% dan 15%. Hal ini berarti fortifikasi 5% sudah menghasilkan kualitas papan partikal sama dengan fortifikasi 10% dan 15% sehingga kadar fortifikasi MF 5% lebih disarankan.

Tabel 4 Analisis sidik ragam kadar air papan partikel

Sumber Derajat bebas

Jumlah Kuadrat

Rataan

Perlakuan F-Hit F-Tabel Kadar Perekat 2 4.22615833 2.11307917 2.88 0.0953tn Kadar Fortifikasi 3 33.74303333 11.24767778 15.32 0.0002sn Interaksi 6 6.64554167 1.10759028 1.52 0.2560tn Kesalahan 12 8.81080000 0.73423333

Total 23 53.42553333

Keterangan : sn=sangat nyata n = nyata tn= tidak nyata

3. Daya Serap air

Dari hasil analisis sidik ragam pada selang kepercayaan 95% atau taraf nyata 5% menunjukkan bahwa kadar perekat berpengaruh nyata dan kadar fortifikasi sangat berpengaruh nyata terhadap nilai daya serap air papan partikel, sedangkan interaksi antar keduanya tidak berpengaruh nyata. Hal ini berarti pada perlakuan kadar perekat (10%, 15%, dan 20%) dan kadar fortifikasi (5%, 10%, dan 15%) memberikan pengaruh yang berbeda pada daya serap air papan partikel yang dihasilkan, sedangkan interaksi antar keduanya pada taraf berapapun dalam penelitian ini tidak akan mempengaruhi daya serap air papan partikel.

Hasil uji Duncan pada taraf nyata 5% menunjukkan bahwa kadar perekat 10% berbeda nyata dengan kadar perekat 15% tetapi tidak berbeda nyata dengan kadar perekat 20%, untuk kadar perekat 20% memberikan pengaruh yang sama dengan kadar perekat 10% dan 15%. Hal ini berarti kadar perekat 20% akan menghasilkan kualitas papan partikel yang lebih baik. Hasil uji Duncan untuk kadar fortifikasi MF pada taraf 5% menunjukkan bahwa papan tanpa kadar fortifikasi (kontrol) dan kadar fortifikasi 10% memberikan pengaruh yang berbeda dengan fortifikasi 5% dan 15%. Kadar fortifikasi 10% juga memberikan pengaruh yang berbeda dengan kontrol (tanpa fortifikasi) . Oleh karena itu, untuk hasil daya