BAB 1 PENDAHULUAN

1.1 Latar Belakang

Setiap industri manufaktur membutuhkan gerak yang optimal pada keseluruhan sistemnya agar dapat meningkatkan kualitas produk dan pelayanannya untuk mempertahankan kepercayaan para pelanggan, meningkatkan kuantitas untuk memberikan keuntungan yang maksimal serta dapat membuat ergonomi kerja yang lebih nyaman dan aman.

Peningkatkan kualitas dan kuantitas dari suatu produk manufaktur adalah hal yang diharapkan proposional. Akan tetapi pada kenyataannya dua hal yang diharapkan selaras tersebut pada peningkatannya dapat saling bertolak belakang. Pengembangan kualitas dapat menyebabkan perubahan negatif terhadap kuantitas produksi dan juga keuntungan perusahaan kedepannya. Karena pada dasarnya proses pengembangan kualitas dalam hal pengukuran hanya bersifat peningkatan didalam menjaga proses produksi sesuai dengan standard dan tidak memberikan nilai tambah pada produk. Peningkatan kontrol kualitas dapat menyebabkan :

- Mengurangi waktu produksi (cycle time mesin bertambah akibat proses yang detail dan akurat)

- Menambah beban kerja (penambahan point-point pengukuran dan tingkat perhatian yang lebih tinggi)

- Membuang benda kerja setelah proses (akibat metode pengukuran destruktif) sehingga menyebabkan terbuangnya biaya material dan biaya proses.

Pada line produksi yang bersifat kontinu untuk stasiun kerja yang memiliki pengukuran kualitas yang bersifat destruktif tidak saja membuang biaya proses pada mesin atau stasiun kerja yang bersangkutan saja. Akan tetapi jika stasiun kerja tersebut terletak pada pertengahan atau akhir alur proses produksi maka pengukuran ini juga akan membuang biaya proses untuk stasiun kerja sebelumnya. Dengan kondisi tersebut diperlukan suatu pola pikir yang optimal untuk menyusun suatu line produksi kontinu dimana pembuangan biaya proses dapat di cegah atau dikurangi.

PT. Astra Honda Motor (PT. AHM) adalah perusahaan yang bergerak dibidang

manufacturing dan sales sepeda motor merk Honda. Dalam kegiatan produksinya

untuk menghasilkan suatu unit sepeda motor PT. AHM sebelumya dibagi kedalam line-line produksi berdasarkan proses untuk setiap komponennya. Salah satu line komponen tersebut adalah line produksi machining crankshaft.

Line crankshaft merupakan line produksi yang bersifat kontinu dimana untuk menghasilkan suatu produk crankshaft dibutuhkan proses mesin ke mesin yang berkelanjutan sesuai dengan alur yang telah ditentukan dari bahan dasar sampai pada proses akhirnya. Proses produksi crankshaft di awali dengan bahan dasar berupa

blank forging dan terdiri dari 18 proses permesinan dengan flow yang terdiri dari dua

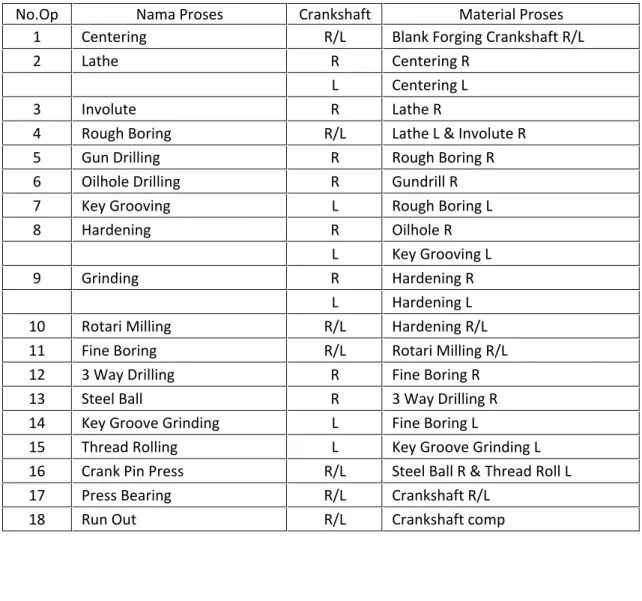

bagian yaitu flow crankshaft R dan crankshaft L sebelum menjadi unit crankshaft comp pada produk akhirnya. Berikut adalah tabel dan gambaran flow proses dari line produksi crankshaft.

Tabel 1.1 Data flow crankshaft

No.Op Nama Proses Crankshaft Material Proses 1 Centering R/L Blank Forging Crankshaft R/L 2 Lathe R Centering R L Centering L 3 Involute R Lathe R 4 Rough Boring R/L Lathe L & Involute R 5 Gun Drilling R Rough Boring R 6 Oilhole Drilling R Gundrill R 7 Key Grooving L Rough Boring L 8 Hardening R Oilhole R L Key Grooving L 9 Grinding R Hardening R L Hardening L 10 Rotari Milling R/L Hardening R/L 11 Fine Boring R/L Rotari Milling R/L 12 3 Way Drilling R Fine Boring R 13 Steel Ball R 3 Way Drilling R 14 Key Groove Grinding L Fine Boring L 15 Thread Rolling L Key Groove Grinding L 16 Crank Pin Press R/L Steel Ball R & Thread Roll L 17 Press Bearing R/L Crankshaft R/L 18 Run Out R/L Crankshaft comp Gambar 1.1 Flow Process Crankshaft

Pada setiap stasiun kerja atau operation plan (OP) dari line produksi crankshaft terdapat point-point inspeksi produk. Dimana inspeksi ini ada yang dapat menyebabkan produk cacat dan ada yang tidak. Dari alur proses yang ada diatas pada Op8 yaitu proses Hardening merupakan satu-satunya stasiun kerja pada line tersebut yang memiliki point pengukuran menyebabkan benda cacat. Dengan posisinya yang ada pada urutan tersebut maka setiap dilakukan pengukuran destruktif dan menyebabkan benda cacat, selain membuang biaya proses pada Op8 tersebut biaya proses-proses sebelumnya (Op1-7) juga telah terbuang.

Dari kondisi diatas maka diperlukan suatu analisa dan metode untuk mengurangi biaya proses yang terbuang akibat inspeksi produk yang menyebabkan benda cacat pada op8 yaitu dengan menggeser stasiun kerja ini pada posisi yang lebih awal.

1.2 Identifikasi dan Perumusan Masalah

Pada line produksi crankshaft terdapat proses OP8 hardening yang inspeksi produknya yang menyebabkan benda cacat yang juga mengakibatkan kerugian biaya proses akibat proses-proses yang telah dilakukan sebelumnya. Dimana yang jadi permasalahannya adalah:

1. Apakah OP8 dapat di relayout ke posisi lebih awal?

2. Perubahan fisik dan teknis mesin apa saja yang diperlukan untuk menggeser posisi Op8 lebih awal baik terhadap Op8 maupun Op-Op lain yang bergeser?

3. Berapa besar penghematan biaya proses terbuang yang didapat dari perubahan posisi tersebut?

4. Bagaimana pengaruh perubahan tersebut terhadap komponen dan faktor produksi (man power, balancing line, kapasitas)?

1.3 Ruang Lingkup

Dalam pembahasan permasalahan ini akan terdapat banyak sekali cakupan maka untuk kelancaran analisa dan penelitian penulis membatasi masalah sebagai berikut:

1. Penelitian dilakukan pada line 3 produksi crankshaft PT AHM sunter. 2. Perhitungan biaya per proses diolah berdasarkan data perusahaan yaitu

upah tenaga kerja langsung, konsumsi rutin umum, konsumsi rutin mesin di line 3 produksi crankshaft PT AHM sunter.

3. Kegiatan pengukuran produksi berdasarkan kerja normal produksi 2008 machining crankshaft yaitu 3 shift per hari, 5 hari kerja dalam 1 minggu. 4. Pengukuran destruktif Op8 Hardening tidak berdasarkan kapasitas

melainkan berdasarkan pergantian shift dan rutinitas maintenance (menurut standar).

5. Pembahasan detail proses secara teknis dijelaskan secara umum.

6. Analisa dilakukan berdasarkan biaya proses, aspek teknis dan faktor produksi.

7. Faktor eksternal dan ketidakpastian lingkungan seperti kondisi politik, sosial, ekonomi dan hukum tidak diperhitungkan

1.4 Tujuan dan Manfaat

Tujuan dari analisa dan optimalisasi line produksi ini adalah mengetahui faktor-faktor apa yang diperlukan dalam perpindahan proses Op8 pada line crankshaft. Adapun manfaat yang diharapkan yaitu:

1 Dapat menggeser posisi Op8 ke posisi lebih awal untuk menekan biaya proses yang terbuang.

2 Mampu memberikan informasi kebutuhan perubahan fisik dan teknis apa saja akibat perubahan flow line crankshaft.

3 Mengetahui perhitungan biaya proses manufaktur per unit dan mesin. 4 Mampu memberikan solusi minimasi biaya proses pada line produksi. 5 Dapat mempertimbangkan faktor prosuksi lainnya dalam perubahan flow. 6 Memberikan sumbangan ide dan pengetahuan secara nyata bagi dunia

pendidikan umumnya, dan bagi para mahasiswa jurusan Teknik Industri pada khususnya.

1.5 Gambaran Umum Perusahaan

PT Astra Honda Motor merupakan perusahaan manufakturing sepeda motor pertama dan terbesar di Indonesia. Dengan jumlah karyawan sekitar 8000 orang, saat ini mampu memproduksi 2 juta unit per-tahunnya. Pada awal pendirian nama yang digunakan adalah PT Federal Motor, didirikan tepatnya pada tanggal 11 Juni 1971. Pada saat itu kepemilikan saham mayoritas dimiliki oleh PT Astra International Tbk. Baru pada tanggal 31 Oktober 2000 setelah terjadi merger dengan beberapa anak

perusahaan, serta adanya perubahan komposisi kepemilikan saham (50% PT Astra International Tbk dan 50% Honda Motor Co. Japan) nama perusahaan berubah menjadi PT Astra Honda Motor, yang resmi digunakan sejak awal 2001.

Pada saat awal terbentuknya perusahaan, keseluruhan komponen masih didatangkan dari Jepang dalam bentuk terurai atau CKD (Completely Knock Down). Baru mulai tahun 1974 seiring dengan ketentuan pemerintah untuk melakukan program lokalisasi komponen, secara bertahap komponen mulai dibuat di dalam negeri.

Jumlah produksi mengalami peningkatan secara bertahap, mulai dari total produksi yang sekitar 1500 unit selama tahun 1971, meningkat menjadi 30 ribu unit pada tahun berikutnya, sampai 30 tahun kemudian (tahun 2002) dimana produksi mampu mencapai 150 ribu unit per-bulannya. Begitu pula dengan jenis komponen yang diproduksi secara local, dimana kandungannya selalu meningkat dari tahun ke tahun, saat ini kandungan lokal untuk tipe bebek sudah mencapai 92%. Ini berarti hanya tinggal 8% komponen lagi yang perlu diimpor dari luar, dimana jumlah inipun hanya yang berkaitan dengan bagian engine saja. Diluar itu seluruhnya sudah diproduksi di dalam negeri. Jenis sepeda motor yang diproduksi saat ini adalah:

1. Honda Tiger Revo 2000 (200 cc).

2. Honda Mega Pro (160 cc).

3. Honda Revo (100 cc).

4. Honda Fit-X (100 cc).

6. Honda Supra X 125 PGM-FI (125 cc). 7. Honda Vario (110 cc)

8. Vario (110 cc)

9. Honda BeAT (110 cc)

Pada bulan November jumlah produksi sudah mencapai 20 juta unit sejak didirikan pada tahun 1971.

Berikut adalah struktur organisasi di PT Astra Honda Motor, dimana penulis berada pada divisi engineering :

Gambar 1.2

Struktur organisasi PT. Astra Honda Motor

President Director

Production, Engineering, & Procurement Director

Finance Director HR, GA, & IT Director Marketing Director

Plant Division PPC Division

Quality Technology Division

Engineering Division

Dies Manufacturing Division Purchase Control Division Procurement Division

Berikut bagan dimana penulis melakukan observasi lapangan yaitu line 3 produksi crankshaft PT AHM sunter:

Gambar 1.3

Bagan posisi line 3 produksi crankshaft PT. AHM sunter

Plant Division

Machining Dept Painting Dept Assy Dept

Sunter Pegangsaan

Prees & Weld Dept

Cikarang Crank Case Crankshaft Cyl Comp Cyl Head Line 1 Line 2 LINE 3 Casting Dept